Способ непрерывного формования изделий из полосовой заготовки в потоке - RU2060069C1

Код документа: RU2060069C1

Чертежи

Описание

Изобретение относится к формированию валками профилировочных металлических изделий из горячекатаной стальной полосы.

В процессе изготовления профилированных стальных изделий в качестве заготовки можно использовать горячекатаную или холоднокатаную стальную полосу. При поступлении со сталелитейного завода горячекатаная стальная полоса покрыта жесткой коркой окиси стали (преимущественно в виде Fe3O4), которая известна как окись вторичной окалины, тогда как холоднокатаная стальная полоса обычно поступает с гладкой поверхностью, свободной от дефектов (сталь со светлой поверхностью).

Чтобы иметь возможность впоследствии подвергнуть профилированное прокаткой изделие декоративной или защитной обработке, например нанесению лакокрасочного или электролитического покрытия, обычно удаляют вторичную окалину с горячекатаной стальной полосы путем ее погружения в травильную ванну. Травление можно осуществлять на рулоне стальной полосы до процесса формования валками или же профилированные прокаткой изделия можно подвергать травлению до чистовой обработки поверхности.

Однако такой способ травления требует больших затрат времени, энергии и травильных химических веществ и одновременно он создает проблему загрязнения атмосферы, связанную с удалением отработанных химических веществ. Другие трудности, связанные с процессом травления, образование поверхностных дефектов в виде точечной коррозии или раковин на обработанной поверхности и довольно сильная депассивация стали, которая обычно приводит к возникновению поверхностной коррозии на рулонах стальной полосы еще до момента ее прокатки, а также на формованных валками изделиях. Хотя поверхностную коррозию можно предотвратить в результате обработки рулонов стальной полосы или профилированных изделий с нанесением на их поверхность предохранительной пленки из минерального или синтетического масла, однако существуют проблемы дополнительных расходов и загрязнения окружающей среды, связанные с удалением защитного масла.

Для устранения проблем, связанных с формованием валками горячекатаного стального листа или полосы, предложено изготовлять сталь с чистой и светлой поверхностью методом холодной прокатки горячекатаной полосы. В процессе осуществления холодной прокатки стальной полосы рулон можно предварительно обрабатывать травлением с целью удаления основной части прилипшей к нему вторичной окалины и затем пропускать стальную полосу через четырех или пятивалковый прокатный стан для получения стальной полосы с отличными допусками на размер. В процессе холодной прокатки используют смазочное вещество, например минеральное или синтетическое масло, которое необходимо будет удалить с поверхности стальной полосы до или во время последующего высокотемпературного отжига с целью исключения поверхностного науглероживания. Удалить смазочное вещество можно самыми различными путями. Покрытые смазочным веществом рулоны стальной полосы можно отжигать в тщательно контролируемой атмосфере пара, азота и водорода для удаления остатков углерода с поверхности полосы. Смазочное вещество, применяемое на прокатном стане, может содержать состав с низкой точкой кипения, который испаряется в процессе отжига.

Другие способы удаления смазочного вещества осуществляют путем распыления на поверхность стальной полосы различных составов детергента. Детергенты распыляются либо непосредственно перед моментом ввода полосы в последнюю клеть прокатного стана, либо сразу же после ее выхода. Хотя детергенты являются вполне удовлетворительным средством для удаления смазочного вещества и прилипших металлических частиц с поверхности стальной полосы, однако их использование создает определенные проблемы на стане холодной прокатки вследствие значительного уменьшения смазывающей способности, что приводит к образованию на поверхности стальной полосы большого количества металлических частиц.

Известно, что проблемы, обусловленные применением способа, использующего детергент на основе воды или моющего средства, можно решить посредством инжектирования при высоком давлении эмульсии смазочного вещества для прокатных станов при концентрации 0,5-2,0% на поверхность стальной полосы при входе или выходе из последней клети прокатного стана и посредством инжектирования при малом давлении эмульсии смазочного вещества для прокатных станов той же концентрации непосредственно на валки в качестве смазки.

В соответствии с известным способом использования детергента под высоким давлением для восстановления смазочного масла и детергента для последующего их использования необходимо иметь сепаратор для масла.

Настоящее изобретение относится к формованию валками изделий из горячекатаной стальной полосы, при котором получают профилированное изделие с чистой и светлой поверхностью, пригодное для последующей поверхностной чистовой обработки.

Хотя экономические преимущества вполне достижимы в случае использования в качестве заготовки для последующего профилирования прокаткой горячекатаной стальной полосы, однако большая часть этих преимуществ теряется, если используют известные процессы обработки. Профилированные прокаткой изделия, полученные из горячекатаной стальной полосы, имеют шероховатую поверхность, что обусловлено прилипание к ней частиц вторичной окалины и определенного количества остаточного смазочного вещества с прокатного стана. Подобные профилированные прокаткой изделия демонстрируют высокую степень поверхностной ржавчины после последующего хранения и транспортировки. Следовательно, прежде чем такие профилированные изделия можно будет использовать в конструкциях и в других применениях, в том числе и для изготовления фурнитуры, необходимо будет затратить много времени, усилий и средств на подготовку поверхности этих изделий для последующего нанесения на нее защитных или декоративных поверхностных покрытий, например краски, и т.д. Остаточную вторичную окалину необходимо удалять методом травления или с помощью механической щетки, пескоструйной очисткой и т. д. а остаточное вещество можно удалять с помощью растворителя или щелочи.

В свете высоких расходов, связанных с последующей конечной и чистовой обработкой поверхности изделий, профилированных или изготовленных методом прокатки из горячекатаной стальной полосы, многие специалисты по профилированию прокаткой предпочитают использовать в качестве заготовки холоднокатаную стальную полосу, несмотря на более высокую первоначальную стоимость этой заготовки. Как правило, холоднокатаная стальная полоса подается в профилировочный прокатный стан предохранительным покрытием из минерального масла или из прочего подобного же вещества, чтобы исключить поверхностную ржавчину в процессе транспортировки и хранения полосы до операции формования валками.

Точно так же формированное валками изделие обычно ставится на установку для обработки стали предохранительным покрытием из минерального масла, чтобы предотвратить возможность появления поверхностной ржавчины. Следовательно, на предприятиях по дальнейшей обработке стальной полосы необходимо будет предварительно удалить эту предохранительную пленку из масла посредством дорогостоящих способов удаления растворителем или щелочью, и только после этого на поверхность профилированного прокаткой изделия наносится предохранительная грунтовка посредством ручной обработки поверхности металлической щеткой, нанесением краски распылением или т. д.

Хотя раньше предлагали наносить поверхностное покрытие, например металлическую грунтовочную краску, на профилированные прокатной изделия во время процесса формования валками, однако известные способы прокатки и окрашивания на одной линии были неудовлетворительными. В известных технологических процессах предлагалось применять станции пескоструйной и щелочной обработки поверхности полосы после прокатного стана и затем окрашивать разрезанную полосу вне технологической линии обработки. Этот способ крайне неэффективен, так как эффективной пескоструйной очистки и обработки поверхности щелочью необходимо было значительно уменьшить линейную скорость прокатного стана. Кроме того, расходуется большое количество энергии и исходных материалов и создаются проблемы загрязнения окружающей среды из-за удаления использованных химических веществ. Еще одна проблема связана с необходимостью выделения дополнительного пространства для хранения и обработки исходных материалов для окраски вне общей технологической линии, что обуславливает дополнительные высокие затраты на рабочую силу и дополнительные экологические проблемы, создаваемые испарением растворителей в зоне окраски.

Настоящее изобретение предусматривает разработку способа и устройства, которые допускают использование в качестве заготовок горячекатаную стальную полосу непосредственно в операции формования валками и также позволяет наносить поверхностное покрытие на формованные валками изделия непосредственно на технологической линии (в режиме ин лайн) при эффективной максимальной линейной скорости прокатного стана. Изобретение позволяет передавать окрашенные или имеющие поверхностное покрытие профилированные изделия на съемном конце технологической линии профилирования и нанесения покрытия посредством обычных способов транспортировки и укладки без использования дополнительной рабочей силы и выделения какой-либо дополнительной производственной площади. Изобретение также позволяет осуществлять последующее изготовление изделий с поверхностным покрытием без необходимости какой-либо предварительной обработки этих изделий на сталеплавильном предприятии.

Цель изобретения- формование валками изделий, изготовленных из горячекатаной стальной полосы.

Выражение "горячекатаная стальная полоса" относится к горячекатаной стальной полосе, которая не подвергалась травлению и имеет первоначальную форму, которую получила в ходе ее обработки в стане горячей прокатки с большим количеством прилипших к ней частиц вторичной окалины.

Разработан способ формования валками изделий из горячекатаной стальной полосы,

состоящий из следующих этапов:

деформирование горячекатаной стальной полосы с целью разрушения и/или ослабления слоя прилипшей к полосе вторичной окалины;

профилирование стальной

полосы в зоне профилирования на прокатном

стане до заданной формы в присутствии смазочного вещества, применяемой для формования валками;

калибрование заданной формы в зоне калибрования на

прокатном стане в присутствии детергента с

целью удаления всех частиц вторичной окалины и смазочного вещества, которое прилипло к заданной форме, причем в упомянутой зоне калибрования детергент

выступает в качестве смазывающего вещества для

калибровочных валков.

Стальную полосу можно деформировать в зоне деформирования, которая изолирована от профилировочного прокатного стана или выполнена за одно целое с ним. Предпочтительно, чтобы зона деформирования включала в себя зону профилирования. Под зоной формования установлен сборный бак для упрощения сбора и циркуляции раствора смазочного вещества. Подобным образом сборный бак установлен под зоной калибрования для упрощения сбора рециркуляции раствора детергента. Предпочтительно средства связаны со сборными баками под зонами профилирования и калибрования для отделения частиц вторичной окалины от соответствующих растворов смазочного вещества и детергента.

В случае необходимости между зонами профилирования и калибрования можно установить средство для удаления излишков смазочного вещества с формованного изделия. Это средство может включать в себя промывочную позицию и/или позицию для обтирания. Эту позицию можно применять на выходном конце зоны формования, чтобы облегчить процесс удаления избыточного смазочного вещества или избыточного количества детергента.

В случае необходимости смежно с выходным концом зоны калибрования можно разместить позицию химической обработки для химической обработки поверхности профилированного стального профиля. Участок химической обработки включает средство для нанесения пассивирующего травильного агента или другого подобного агента на поверхность стального профиля. Наиболее предпочтительно участок химической обработки применяет фосфатный реактив для травления стали.

Согласно другому варианту изобретения разработано устройство для непрерывного формования и нанесения покрытия в едином

технологическом процессе на профилированные изделия из

горячекатаной стальной полосы. Устройство состоит из:

профилировочного прокатного стана для формования по существу сплошного

профилированного профиля, причем прокатный стан включает зону

деформирования и/или формования и зону калибрования, а зона деформирования и формования предназначена для удаления в присутствии

смазывающей охлаждающей жидкости, по меньшей мере части слоя вторичной

окалины, прилипшего к поверхности стальной полосы, а зона калибрования предназначена для удаления в присутствии моющей

охлаждающей жидкости, которая в данном случае выступает в качестве смазочного

вещества для калибровочных роликов, остальной части прилипшего слоя вторичной окалины;

зоны химической обработки

для подготовки химическим образом поверхности выходящего из профилировочного

прокатного стана формованного валками профиля для образования на ней покрытия;

зоны образования покрытия для

нанесения поверхностного покрытия на выходящий из зоны химической обработки

формованный валками профиль;

зоны сушки для сушки или отверждения поверхностного покрытия на выходящим из зоны

образования покрытия формованном профиле;

средства для разделительной

резки в основном непрерывного профиля на отрезки заданной длины;

средства для накопления отрезков заданной

длины формованного валками профиля для последующих операций обработки, причем каждый

составляющий блок, а именно профилировочный прокатный стан, зона химической обработки, зона образования или

нанесения покрытия, зона сушки и блок разделительной резки, работают в основном с одинаковой

линейной скоростью.

Зона нанесения покрытия содержит средство для нанесения краски, которое может включать в себя газовое средство для нанесения краски, аппликатоp для электростатического нанесения краски, безвоздушный аппликатор для нанесения краски или аппликатор для нанесения порошкообразной краски. Предпочтительно устройство содержит аппликатор для электростатического нанесения краски, снабженный большим количество сопел, распыляющих краску.

Зона сушки может включать в себя нагревательное средство, например инфракрасные излучатели, или же источник нагретого газа, например воздуха. В случае необходимости зона сушки может включать источник электромагнитного излучения, а не инфракрасный источник, работающий в полосе инфpакpасных частот.

Устройство для непрерывного формования валками образования покрытия может состоять

из:

профилировочного прокатного стана и зоны химической обработки;

средства для разделительной резки смежно с зоной химической обработки для разделительной резки выходящего из зоны

химической обработки полученного прокаткой профиля на отрезки заданной длины,

причем профилировочный прокатный стан, зона химической обработки и средство для разделительной резки работают с первой

линейной скоростью;

накопителя для накапливания разрезанных отрезков

выходящего из средства разделительной резки профиля;

передающего средства для передачи большого количества

нарезанных отрезков определенной длины к конвейеру;

средства для

одновременного нанесения покрытия на большое количество разрезанных отрезков заданной длины профиля;

зоны сушки для

одновременной сушки большого количества разрезанных отрезков заданной длины

профиля, причем передающее средство, средство для нанесения покрытия и зона сушки работают при второй линейной скорости.

Вторая линейная скорость пропорциональна отношению первой линейной скорости и

количеству единиц разрезанных отрезков заданной длины, переданных передающим приспособлением.

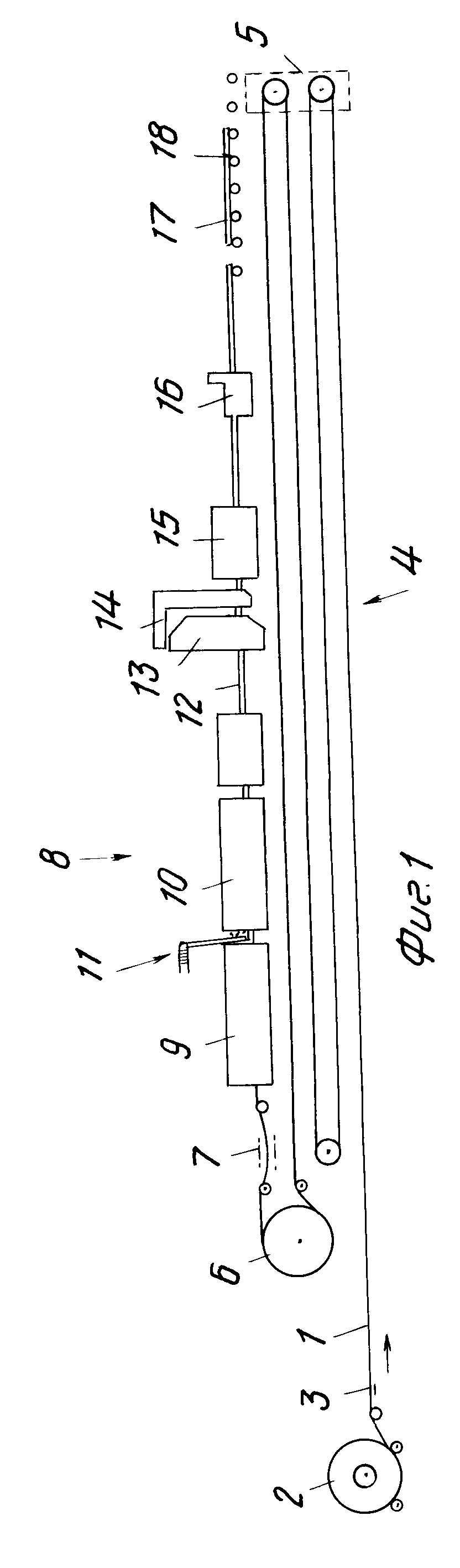

На фиг. 1 показаны стан для формования валками и зона химической обработки; на фиг. 2 то же, вариант (устройство непрерывного формирования трубы, приспособленное для нанесения краски в процессе изготовления трубы прокаткой; на фиг. 3 средство для нанесения краски и зона сушки вместе с средством для разделительной резки; на фиг. 4 и 5 устройство, показанное на фиг. 2, варианты.

Полоса 1 горячекатаной стали подается с рулона 2 через позицию 3 соединения полосы на принимающий фестонообразный блок 4. Фестонообразный блок 4 состоит из направляющих холостых роликов 5, которые обеспечивают непрерывную работу прокатного стана в тот момент, когда новый рулон 2 соединяется с задним концом предшествующего валка в зоне соединения методом стыковой сварки соответствующих концов полос. После выхода из фестонообразного блока 4 полоса 1 проходит поверх питающего барабана 6 и дальше к детектору 7 регулирования напряжения до входа в прокатный стан 8. Прокатный стан 8 состоит из зоны деформирования и/или зоны 9 формования и зоны 10 калибрования. Сразу же после вхождения полосы 1 в зону 9 деформирования и/или формования происходит постепенное изгибание плоской полосы с помощью серии роликов до тех пор, пока полоса не примет желаемую форму, например форму трубы круглого поперечного сечения. Во время первоначального процесса деформирования и формирования происходят раздробление и ослабление слоя вторичной окалины на стальной полосе. Значительная часть вторичной окалины удаляется в зоне деформирования и формования в результате комбинированных действий деформации стальной полосы и трения между полоской и деформирующими и/или профилирующими валками. На деформирующие и/или профилирующие валки постоянно наносится охлаждающая жидкость смазочное вещество на основе эмульгированного минерального масла, которая служит для смазывания валков и удаления по меньшей мере части вторичной окалины.

После выхода из зоны 9 деформирования и/или профилирования трубчатое поперечное сечение с соприкасающимися свободными кромками проходит в зону 11 сварки, где происходит сваривание свободных концов полосы для образования уплотненной трубы. После этого трубчатый элемент проходит в зону 10 калибрования, где несколько калибровочных валков прокатывают трубчатый элемент до тех пор, пока он не приобретает заданный диаметр. В зоне 10 калибрования обычно используемая эмульсия смазочного масла заменяется детергентным раствором. Было установлено, что этот детергентный раствор обеспечивает отличную смазку и охлаждение калибровочных валков и одновременно удаляет остаточные следы смазочного масла и вторичной окалины.

После выхода из зоны 10 калибрования трубчатый элемент проходит в зону химической обработки, где его поверхность обрабатывается пассивирующим травильным раствором, например фосфатирующим соединением, чтобы облегчить последующее сцепление образованного покрытия из краски. В этой точке соединения труба имеет чистую и блестящую поверхность, свободную от каких-либо поверхностных дефектов, например от остаточной вторичной окалины, коррозии и прочих поверхностных дефектов. После этого труба 12 подается на участок 13 окраски, где на нее наносится с помощью пистолетов-распылителей или другого подобного средства краска, например грунтовочное покрытие на основе окиси цинка. Эта краска может содержать любое соответствующее быстро высыхающее связующее вещество, например алкид, полиэфир, эпоксидная смола, полиуретановые смолы и т. д. и ее можно наносить на поверхность трубы любым приемлемым способом, например методом безвоздушного распыления, электростатического распыления и т. д. Колпак 14 для сбора дыма направляет любые растворители, восстанавливаемые из зон окрашивания и сушки, в скруббер или в систему восстановления растворителей. После выхода с участка 13 окраски труба 12 проходит в зону 15 сушки, где окрашенная поверхность трубы 12 подвергается сушке с помощью инфракрасных излучателей до момента образования сухого отделочного покрытия.

Окрашенная труба проходит в зону 16 разделительной резки 16, где она с помощью летучей пилы для горячей резки разрезается на отрезки заданной длины. После этого разрезанные на заданную длину участки 17 окрашенной трубы передаются по роликовому конвейеру 18 или с помощью другого подобного же транспортного средства на последующие позиции для окончательного контроля и упаковки.

Каждый узел технологической линии формования и окрашивания трубы и ее разрезания на участки заданной длины соединены с главным пультом управления, а в самых различных точках этой технологической линии установлены датчики, которые контролируют такие параметры, как целостность сварного шва, линейная скорость, размеры трубы и т. д. Все эти функции являются типичными для современных высокоскоростных профилировочных прокатных станов и поэтому они не описаны подобно.

Было установлено, что при линейных скоростях свыше 150 м/с можно добиться отличных свойств и качества окрашенного изделия. При испытании красочного покрытия обычными методами испытания оно показало, отличное сцепление и низкую пористость, что делает эти трубы пригодными для практического использования без последующей окраски и отделки вне технологической линии.

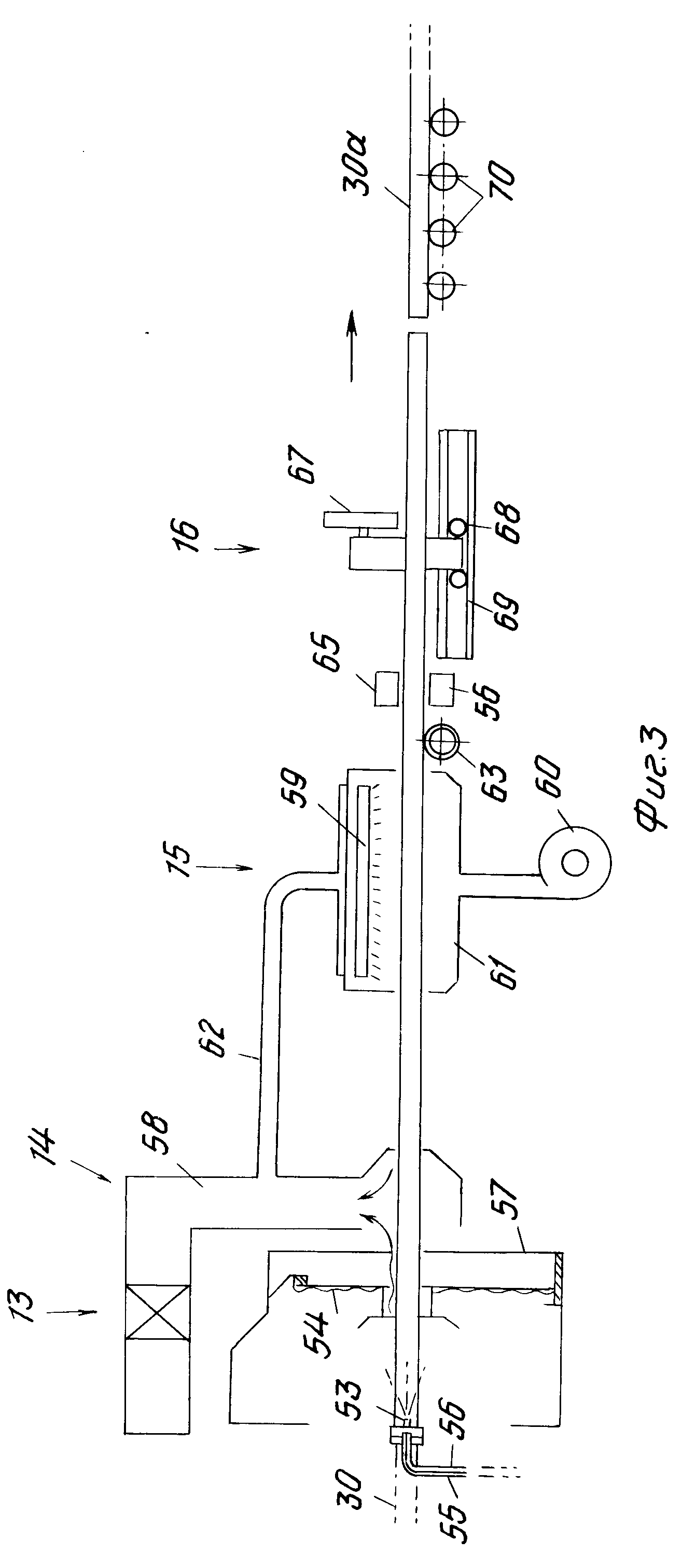

На фиг. 2 более детально показаны зона 9 деформирования и/или профилирования, зона 10 калибрования и зона 11 химической обработки. Плоская полоса 1 входит в зону 9 деформирования и/или профилирования, где она зацепляется рядом валиков, из которых верхний и нижний формовочные валки 20, боковые валки 21, которые могут вращаться на соответствующих поддерживающих осях 22 и последующие комплекты валиков 23-28 все выполняют функцию профилирующих валков с целью образования трубчатого поперечного сечения со стыкуемыми кромками. В валковой паре 20 верхней валик выпуклый, а нижний вогнутый, тогда как каждый валик в валковых парах 21-28 вогнутый. Валки 25 имеют выступающий фланец, который проходит внутри трубы 30 для зачистки кромок открытого шва. После этого труба 30 проходит через формующие валки 26, которые установлены на соответствующих осях до зацепления шва направляющими валками 27 и перед тем, как этот шов будет захвачен первым и вторым комплектами зажимных роликов 28, чтобы удерживать открытый шов в момент прохождения через зону 29 сварки, которая расположена между комплектами зажимных роликов. Сварка осуществляется с помощью высокочастотной катушки 31 в соединении с расходуемым ферритовым стержнем.

Смазочное вещество охлаждающая жидкость для стана, которая рециркулирует из поддона 32, подается на формовочные валки 20-28 и в трубу 30. Приспособление 33 для вырубки поверхностных совместно с опорным роликом 34 облегчает удаление наплавленного валика еще до того, как труба будет проходить через ванну 35 с водой для резкого охлаждения и снятия напряжения, причем ванна с водой находится в зоне сварки. Затем труба 30 проходит через устройство 36 проверки целостности сварного шва. В процессе деформации и профилирования стальной полосы удаляется довольно большая часть вторичной окалины, причем это происходит в результате объединенных усилий деформации и трения между прокатными валками и поверхностью полосы 1. Рециркулирующая охлаждающая жидкость смазочное вещество смывают вторичную окалину в сепаратор 32а для отделения частиц вторичной окалины 37 от рециркулирующей охлаждающей жидкости смазочного вещества, 38. После этого труба 30 проходит через ряд калибровочных роликов 39, которые расположены в зоне 10 калибрования и предназначены для придания трубе точной заданной формы и размера, а также для облегчения удаления всех остаточных вторичных окалин или ржавчины. В зоне 10 калибрования для охлаждения и смазки калибровочных роликов 39 и самой трубы 30 используется раствор детергента, а не обычная эмульсия смазочного масла. Рециркулирующий раствор детергента собирается в поддоне 40 и затем проходит в сепаратор 41 для отделения вторичной окалины 42 от рециркулирующего раствора детергента 43. Затем труба 30 проходит через зону 11 химической обработки, в которой на поверхность трубы 30 с помощью распыляющей штанги 44 наносится фосфатный травильный раствор. Травильный раствор перекачивается насосом 45 через линию 46 из бака 47. Травильный раствор возвращается из распылительного корпуса 48 через возвратный трубопровод 49, после его прохождения через фильтр 50, и таким образом обеспечивается непрерывная циркуляция травильного раствора. Излишнее количество травильного раствора удаляется с помощью резиновых протир 51. После нанесения травильного раствора труба 30 высушивается с помощью воздушного протира 52.

На фиг. 3 показано, что труба 30 проходит через зону 13 окраски, в которой распылительные пистолеты 53 установлены под углом примерно в 45о по отношению к трубе 30. Избыточное количество распыляемой краски собирается с помощью водяной завесы 54 и после сепарации возвращается по трубопроводам 55 и 56 в распылительный пистолет 53. Затем труба 30 проходит через отверстие в задней стенке 57 корпуса. Растворители и прочие летучие вещества удаляются из корпуса распыления краски и с поверхности трубы 30, когда она выходит из корпуса. Летучие продукты могут проходить в скруббер или в систему восстановления растворителя через трубопровод 58. После этого труба 30 проходит через зону сушки 15, в которой инфракрасные нагреватели 59 направлены в сторону поверхности окрашенной трубы. Воздушный вентилятор 60 направляет струи нагретого воздуха на окрашенную поверхность трубы с целью ускорения процесса сушки. Летучие газообразные вещества выходят из корпуса сушилки 61 через трубопровод 62.

На выходном конце корпуса сушилки 61 установлен поддерживающий ролик 63, который изготовлен или покрыт политетрафторэтиленом или другим подобным же теплостойким и низкофрикционным материалом. В этой точке труба 30 передается из зоны 10 калибрования на опорный ролик 63 без какой-либо поддержки или контактирования, что образует максимально благоприятную возможность для достаточного отвердевания и упрочнения поверхностной оболочки окрашенной поверхности трубы для последующего механического контактирования с остальными блоками системы без опасения разрушения целостности окрашенной поверхности трубы. Поскольку труба входит в зону 13 окрашивания при наличии в ней достаточного количества остаточного тепла, полученного в зоне 29 сварки, то это будет способствовать равномерному высушиванию краски по всей поверхности без образования поверхностной оболочки краски, которая иначе будет задерживать процесс сушки.

Окрашенная труба 30 проходит через зону 65 охлаждения, в которой по мере прохождения окрашенной трубы 30 через всю длину корпуса 66 на ее поверхность можно подавать охлажденную воду и/или охлажденный газ или воздух. После этого труба 30 проходит через летучую пилу 67 для горячей резки, которая ускоряется до скорости движения трубы 30 для резки трубы 30 на части заданной длины. Летучая пила 67 для горячей резки установлена на роликах 68 в направляющем устройстве 69. И, наконец, разрезанные длины окрашенной трубы 30а удаляются из зоны 16 разделительной резки с помощью транспортирующих роликов 70, которые соответственно вращаются с несколько более высокой линейной скоростью по сравнению с линейной скоростью остальной части технологической линии.

После этого разрезанные на определенные длины части трубы собираются в зоне сбора, где и проводится окончательный контроль, а в случае необходимости и окончательная зачистка этих частей трубы до упаковки для последующей транспортировки и хранения. К моменту, когда окрашенные части трубы выходят из зоны 65 охлаждения, поверхность краски будет достаточно прочной для выполнения последующих манипуляций без опасения скола краски и возможного проникновения до стальной поверхности трубы.

Из сказанного выше ясно, что использование горячекатанной стальной полосы в сочетании с применением детергентной охлаждающей жидкости смазочного вещества в зоне калибрования на прокатном стане и последующая операция фосфатирования обеспечивают получение прокатанного стального изделия, поверхность которого вполне пригодна для последующей окончательной обработки этой поверхности без необходимости проведения предварительной или последующей к обработке поверхности вне технологической линии. Этот признак изобретения, т. е. обеспечение образования чистой, свободной от дефектов поверхности на профилированном изделии, изготовленного из горячекатаной стальной полосы, дает возможность использовать второй признак изобретения, а именно высокой скорости окраски на одной линии сплошного профилированного изделия.

Другие прокатанные стальные изделия могут включать трубы прямоугольного сечения, стальные швеллеры C- и U-образной формы и многие другие сложные по конфигурации и поперечному сечению изделия.

Для модификации описанного выше процесса необходимо обеспечить достаточную деформацию горячекатаной стальной полосы (либо в продольном, либо в поперечном направлении), чтобы обеспечить первоначальное растрескивание и ослабление прилипшей вторичной окалины и последующее истирание деформирующими и/или формовочными валиками и калибровочными роликами. Этого можно достичь за счет пропускания горячекатаной стальной полосы через серию деформирующих валков перед моментом вхождения стальной полосы в обычный или соответствующим образом модифицированный профилировочный прокатный стан.

Образованные из металлического листа прокаткой или прессованием фасонные изделия можно изготавливать из горячекатанного стального листа. К этим изделиям могут относиться, например, изготовленные из металлического листа панель для кровельной черепицы и т. д.

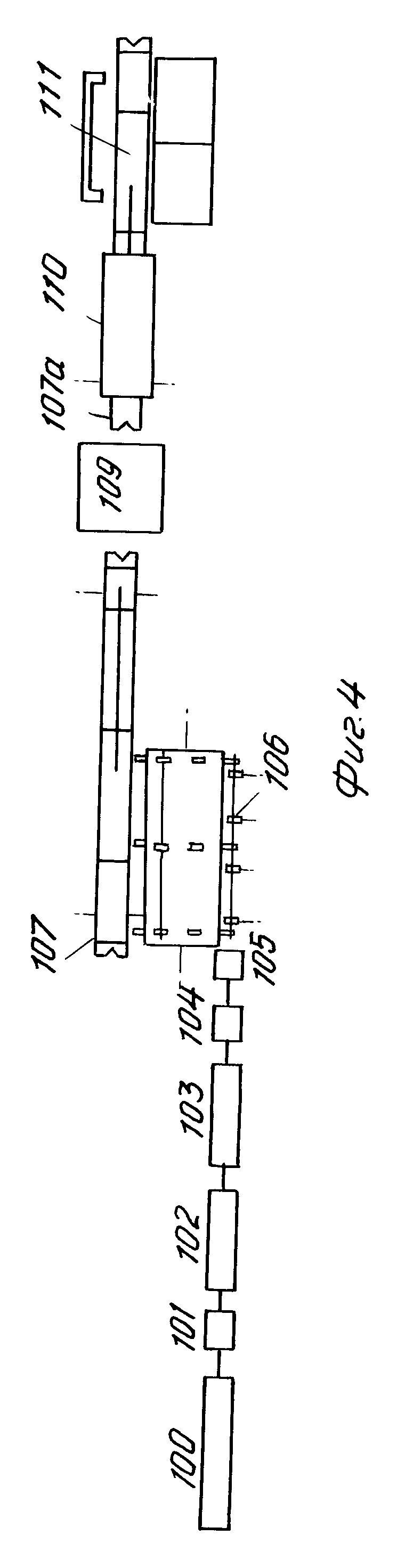

На фиг. 4 схематически показана технологическая линия прокатного стана для непрерывного изготовления из горячекатаной стальной полосы профилированных стальных изделий. В данном случае горячекатаная стальная полоса проходит через прокатный стан, который включает зону 100 деформирования и/или формования, зону 101 сварки (если она необходима), зону 102 закалки (если она необходима), зону 103 закалки (если она необходима), зону 103 калибрования и зону 104 травления или пассивации. На выходе из зоны пассивирования 104 установлена летучая пила горячей резки или соответствующее средство 105 для резки и расположена зона 106 выпуска изделий, которая принимает разрезанные на заранее установленные длины части трубы.

Разрезанные на заданную длину части трубы передаются по одиночке от зоны выхода на конвейер 107 с помощью вращающегося барабанообразного передаточного механизма, который вращается вокруг оси, параллельно и промежуточно относительно зоны 106 выпуска и конвейера 107. Вращающийся передаточный барабан снабжен выступающими и расположенными аксиально на определенном расстоянии друг от друга пальцами, которые приподнимают разрезанные части трубы из зоны 106 выпуска, после чего эти части трубы размещаются на приводном конвейере 107, который движется с линейной скоростью несколько выше линейной скорости самого прокатного стана. Размещение частей труб на приводном конвейере осуществляется за счет соответствующего вращения барабанообразного передаточного механизма.

Конвейер состоит из большого количества выступов в виде ножевых кромок, которые движутся поперечно по отношению к направлению движения конвейера. Каждый выступ снабжен выемкой для гарантирования правильного расположения в нем части трубы.

Конвейер 107 направляет трубу (ничем не поддерживаемую) через зону 109 окрашивания, откуда она переходит на еще один конвейер в виде ножевой или призматической опоры 107а и отсюда дальше через зону 110 сушки дальше в зону 111 накапливания изделий для последующей окончательной зачистки и упаковки.

Было установлено, что хотя разрезанные на определенную длину части трубы имеют непосредственный контакт к точкам выемки или углубления выступов призматической поры конвейера, однако в слое краски имеется достаточное поверхностное натяжение, чтобы полностью покрыть поверхность трубы из остаточных неокрашенных частей, соответствующих конвейеру. В момент своего прохождения через зону 109 окраски труба не поддерживается, что гарантирует хорошее окрашивание всей ее поверхности.

Система на фиг. 5 состоит из профилировочного прокатного стана, имеющего зону 200 деформирования и/или формования, зону 201 сварки (если она необходима), зону 202 закалки (если она необходима), зону 203 калибрования и зону 204 нанесения травильного раствора и пассивицирующего агента.

Летучая пила для горячей резки или другое подобное средство 205 для разделительной резки разрезает трубы на отрезки заданной длины, которые затем по роликовым конвейерам 207 передаются в зону 206 сборки. Первый совершающий возвратно-поступательное движение малой амплитуды конвейер 207а типа шагающей балки затем передает постепенно каждую собранную трубу поперек зоны 206 сборки до тех пор, пока на поперечных стационарных поддерживающих элементах с выемками 207b не соберется несколько труб, которые укладываются на упомянутых опорах параллельно и с некоторым интервалом друг от друга.

Между зоной 206 сборки и дополнительным конвейером 210 расположен второй конвейер 208 типа шагающей балки с более длинной амплитудой возвратно-поступательного движения, который снабжен поперечными балками 209, имеющими выемки в тех же местах, что и стационарные опорные элементы. Этот второй совершающий возвратно-поступательное движение балочный конвейер предназначен для подъема и передачи на конвейер 210 большого количества, допустим шести, труб за одно свое движение, благодаря чему на конвейере 210 размещается большое количество труб, причем в данном случае они располагаются смежно параллельно на некотором расстоянии друг от друга.

Конвейер 210 состоит из большого количества поперечных снабженных выемкой ножевых опор, которые определяют местоположение краевой трубы и тем самым поддерживают их на расстоянии друг от друга.

После этого большое количество труб проходит через зону 211 окраски к идентичному конвейеру 210а с ножевыми опорами, который и переносит трубы через зону 212 сушки в зону накопления для последующей их транспортировки. В случае необходимости снабженные выемкой элементы конвейера в виде ножевых опор могут выполняться или покрываться политетрафторэтиленом или другим подобным же теплостойким материалом, обладающим высокой стойкостью против истирания.

Разрезанные на заранее установленную длину части труб можно окрашивать и высушивать при значительно более медленных линейных скоростях и можно добиться непрерывного технологического процесса обработки изделий. Следовательно, если требуется различная чистота обработки поверхностей труб, тогда можно применять более медленную сушку краски или поверхностных покрытий. Показанные на фиг. 4 и 5 системы транспортировки, окрашивания и обработки можно приспособить для использования с обычным оборудованием для формования валками, применяющем чистую холоднокатаную стальную полосу.

За счет использования многократных систем окрашивания, связанных с зонами окpашивания в любом из описанных примеров воплощения изобретения, можно добиться и осуществлять на практике почти мгновенное изменение типа краски и цвета. Зону окрашивания можно приспособить для образования покрытия на профилированных прокаткой изделиях самым различными средствами и методами напыления металлов, в том числе и методом вакуумного напыления металла или плазменным методом нанесения покрытия.

Реферат

Использование: при производстве труб из полосовой заготовки. Сущность изобретения: в процессе формования валками в качестве заготовки используется горячекатаная стальная полоса, и в ходе формования валками происходят очищение и полирование поверхности стальной полосы в результате комбинированных эффектов деформации и фрикционного контакта между поверхностью полосы и валками прокатного стана. Начальную стадию деформации осуществляют в присутствии обычной смазки - охлаждающей среды для прокатного стана, а конечную стадию прокатки - в присутствии детергента, который служит для удаления остаточной смазки и частиц вторичной окалины и одновременно действует в качестве смазки - охлаждающей среды для прокатного стана на конечном этапе. Способ дает возможность последовательно наносить в линии на поверхность формованного валками изделия лакокрасочное покрытие при высокой линейной скорости. 3 з. п. ф-лы, 5 ил.

Комментарии