Устройство для изготовления металлического изделия посредством прокатки - RU2397831C2

Код документа: RU2397831C2

Чертежи

Описание

Описание

Изобретение относится к устройству для изготовления металлического изделия посредством прокатки, содержащему: первую зону в направлении прохождения, в которой изготавливаются плоские заготовки посредством первичного формования, расположенную за первой зоной в направлении прохождения материала, вторую зону, в которой расположено, по меньшей мере, одно первое прокатное устройство для прокатки плоских заготовок, расположенную за второй зоной в направлении прохождения материала третью зону, в которой расположено, по меньшей мере, одно второе прокатное устройство для прокатки плоских заготовок, соответственно, изготовленных из них промежуточных изделий, и расположенную за третьей зоной в направлении прохождения материала четвертую зону, в которой расположено, по меньшей мере, одно приспособление для последующей обработки прокатанного материала.

Прокатные устройства такого вида достаточно известны в уровне техники. С их помощью можно изготавливать, например, плоский материал в виде тонкого листа или ленты из стали или нежелезных материалов. В устройстве непрерывного литья можно отливать металлическую заготовку, которая в качестве плоской заготовки направляется через черновой прокатный стан (первое прокатное устройство) и затем через чистовой прокатный стан (второе прокатное устройство), где из плоской заготовки прокатывается готовое изделие заданной геометрии. Затем выполняется последующая обработка прокатанного изделия, в частности охлаждение, намотка, соответственно, при необходимости горячая правка.

В черновом прокатном стане плоскую заготовку можно сначала нагревать в печи до температуры прокатки, а затем с помощью последовательной прокатки, при которой может осуществляться также поворот прокатного изделия на 90°, раскатывать в одно- или многоклетьевой прокатной установке до желаемых размеров листа. Специальные поворотные устройства для прокатки известны, например, из DE-OS 1452161 и из DE-OS 1652560.

В качестве особенно предпочтительного процесса прокатки в чистовом прокатном стане зарекомендовал себя процесс Стеккеля. Прокатное устройство Стеккеля имеет переднюю в направлении прохождения материала первую печь и выходную вторую печь. Эта технология описана в WO 96/40456, WO 96/41024 и WO 00/03042, где приводится описание прокатного процесса Стеккеля. При этом, например, полученные способом непрерывного литья длинные плоские заготовки прокатываются без поворота на стане Стеккеля с помощью наматывания прокатываемого изделия между последними проходами в нагреваемой печи Стеккеля с большими конечными длинами, которые наматываются после последнего прохода в катушки или с помощью ножниц разделяются на отдельные листы. При этом отдельные листы могут подвергаться охлаждению или правке.

Прокатный процесс Стеккеля имеет различные преимущества при обработке предварительно прокатанной плоской заготовки в металлическую ленту. Особенно следует отметить, что на относительно небольшом пространстве может выполняться процесс раскатки до относительно тонкого прокатного изделия.

Недостатком является то, что выполнение многочисленных проходов в прокатной клети Стеккеля занимает относительно много времени. Таким образом, прокатная клеть Стеккеля в производственном устройстве является узким местом, которое задает пропускную способность и тем самым экономическую эффективность установки.

Поэтому в основу изобретения положена задача такого усовершенствования устройства указанного в начале вида, что, в частности, при использовании прокатного процесса Стеккеля достигается повышенная экономическая эффективность установки.

Решение этой задачи с помощью изобретения предусматривает транспортировочное устройство, с помощью которого металлическое изделие извлекается между второй зоной и третьей зоной, транспортируется и снова подается в процесс обработки между третьей зоной и четвертой зоной.

Таким образом, идея изобретения состоит в том, что в производственной установке при отказе от проката во втором прокатном устройстве (то есть чистовом прокатном стане) используется лишь первое прокатное устройство (то есть черновой прокатный стан), при этом, для обеспечения возможности использования приспособлений последующей обработки для прокатанного в первом прокатном устройстве изделия, его транспортируют параллельно второй прокатной установке в обход ее и подают снова в процесс обработки перед устройством последующей обработки.

Второе прокатное устройство предпочтительно является прокатным устройством Стеккеля, которое имеет, по меньшей мере, одну прокатную клеть, перед которой в направлении продвижения металлического изделия находится первая печь, а за ней - вторая печь. Таким образом, в этом устройстве выполняется затем прокатный процесс Стеккеля.

Приспособление для последующей обработки предпочтительно содержит устройство для охлаждения прокатанного изделия.

Транспортировочное устройство для обхода второго прокатного устройства, а именно прокатного устройства Стеккеля, может содержать рольганг, который расположен параллельно второму прокатному устройству. Дополнительно к этому, транспортировочное устройство может содержать, по меньшей мере, одно, предпочтительно два средства, с помощью которых металлическое изделие можно транспортировать поперек направления продвижения материала. Таким образом, предварительно прокатанный в первом прокатном устройстве материал можно по типу байпаса транспортировать непосредственно к приспособлению для последующей обработки.

В первой зоне устройства предпочтительно предусмотрена установка непрерывного литья. В первой зоне или во второй зоне устройства может быть расположен склад для плоских заготовок. При этом между складом для плоских заготовок и первым прокатным устройством предпочтительно расположена, по меньшей мере, одна нагревательная печь для подлежащего прокатке изделия (предпочтительно две печи) для нагревания его до оптимальной прокатной температуры. Кроме того, между, по меньшей мере, одной нагревательной печью и первым прокатным устройством может быть расположено приспособление для удаления окалины.

Наконец, предпочтительно предусмотрено, что за второй печью прокатного устройства Стеккеля в направлении продвижения металлического изделия расположены ножницы.

С помощью указанного выполнения устройства для прокатки металлического изделия можно значительно повысить экономичность способа изготовления, поскольку первое прокатное устройство во время использования прокатного устройства Стеккеля можно использовать для другого изделия, которое затем подвергается последующей обработке непосредственно в приспособлении для последующей обработки.

На чертеже показан пример выполнения изобретения, на котором изображено:

фиг.1 - схема устройства для изготовления металлического изделия посредством прокатки и

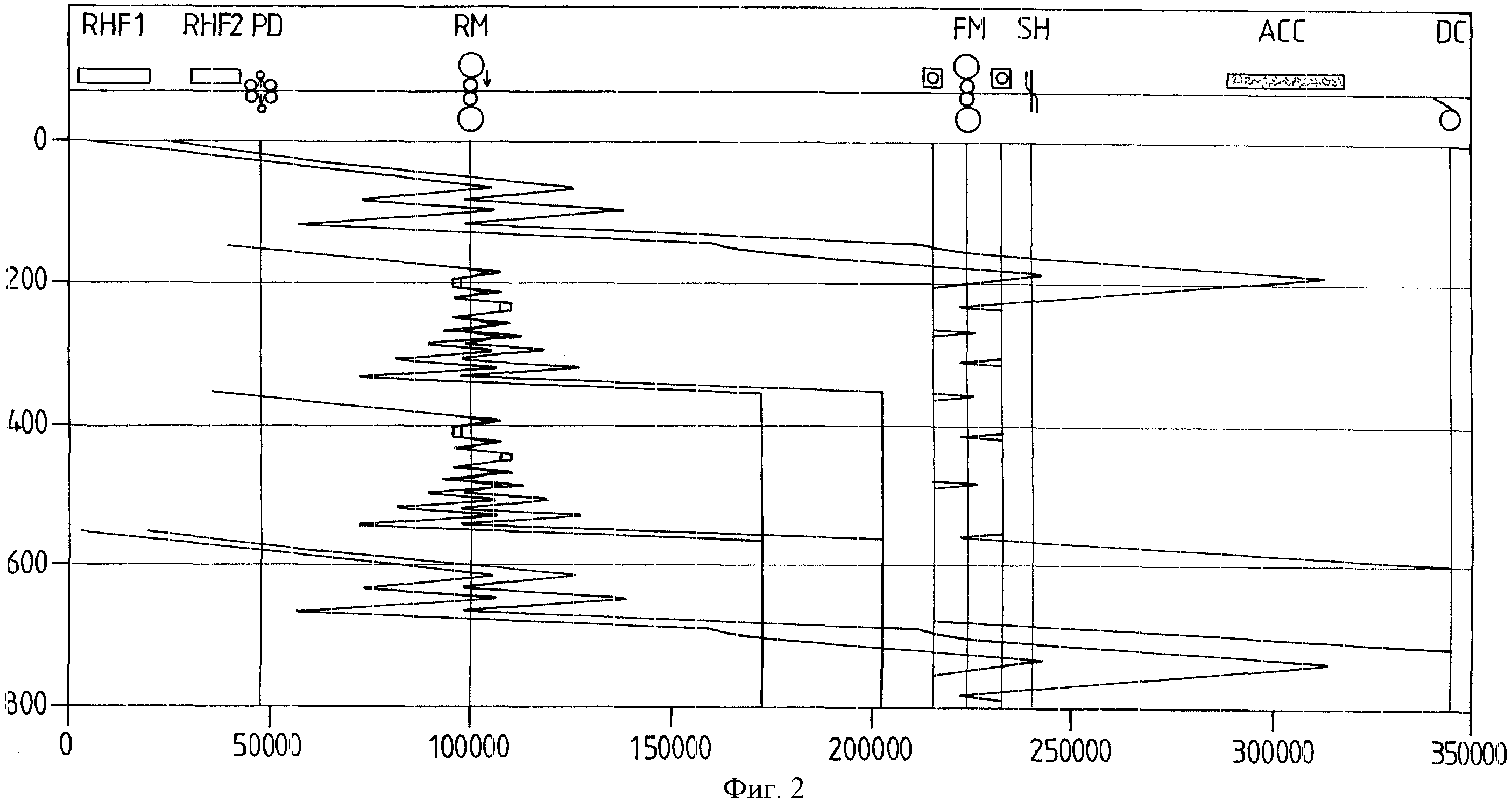

фиг.2 - график зависимости пути от времени для металлического изделия, обрабатываемого с помощью устройства.

На фиг.1 показано устройство для изготовления, соответственно, обработки, металлического изделия 1. Устройство имеет по существу четыре зоны 2, 3, 5 и 7, которые примыкают друг к другу в направлении F продвижения металлического изделия. В первой зоне 2 происходит первичное формирование изделия 1, то есть литье. Здесь расположена установка 17 непрерывного литья, в которой известным образом из расплавленного металла (стали, легкого металла) изготавливается непрерывно-литой металл, который подвергается дальнейшей обработке в виде плоской заготовки. При этом может быть целесообразным предусмотреть за установкой 17 непрерывного литья склад 18 для плоских заготовок, в котором хранятся отлитые плоские заготовки.

Находящиеся на складе 18 плоские заготовки по потребности в холодном или теплом состоянии или же комбинированно транспортируются, по меньшей мере, в одну нагревательную печь 19, где они нагреваются до температуры, которая необходима для последующей прокатки. После извлечения плоской заготовки из нагревательной печи 19, она подвергается удалению окалины в приспособлении 20 для удаления окалины (смыватель первичной окалины) и подается в черновой прокатный стан.

Черновой прокатный стан показан на фиг.1 лишь схематично в виде первого прокатного устройства 4 во второй зоне 3 устройства. Черновой прокатный стан состоит из горизонтальной прокатной клети и, при необходимости, вертикальной клети, а также одного или двух поворотных приспособлений перед или после клети для поворота плоской заготовки.

С помощью первого прокатного устройства 4 металлическое изделие может быть уже прокатано так, что оно достаточно сформировано для некоторых применений, так что необязательно выполнять дополнительный процесс прокатки.

То есть плоскую заготовку можно в первом прокатном устройстве и прокатывать на заданные промежуточные размеры с заданными температурами и подавать в чистовой прокатный стан. В качестве альтернативного решения, можно плоскую заготовку прокатывать в первом прокатном устройстве 4 на заданные конечные размеры с заданными температурами и транспортировать дальше, как будет подробно описано ниже.

Если предварительно прокатанный в первом прокатном устройстве 4 материал необходимо прокатывать дальше, то он транспортируется в третью зону 5, в которой расположено второе прокатное устройство 6. Оно представляет прокатное устройство Стеккеля, то есть оно имеет прокатную клеть 10, перед которой в направлении F продвижения расположена первая печь 11 Стеккеля, а за ним - вторая печь 12 Стеккеля.

Кроме того, за прокатным устройством Стеккеля могут находиться ножницы 21, которые служат как для отрезки концов металлического изделия для процесса Стеккеля, так и для использования в качестве разделительных ножниц после последнего чистового прохода. На фиг.1 схематично показана одна прокатная клеть 10. Кроме того, может быть предусмотрено, что чистовой прокатный стан содержит горизонтальную клеть и вертикальную клеть. Затем металлическое изделие 1 прокатывается в чистовом прокатном стане на желаемые конечные размеры с заданными температурами, при этом между проходами оно наматывается в печах 11, 12 Стеккеля. Однако возможно также использовать чистовой прокатный стан, как в обычном двухклетьевом листовом прокатном стане, для окончательной прокатки листов без процесса Стеккеля.

В любом случае, то есть как при прокатке лишь в первом прокатном устройстве 4, так и при дополнительной прокатке во втором прокатном устройстве 6, затем следует последующая обработка в установке 8 для последующей обработки, которая расположена в четвертой зоне 7 устройства.

Установка 8 для последующей обработки содержит охлаждающее устройство 13, в котором прокатанный и еще теплый материал в соответствии с технологическими требованиями и известным образом подвергается воздействию при заданном температурном режиме. Кроме того, в показанном примере выполнения предусмотрена моталка 22 для наматывания готовой ленты и машина 23 горячей правки, так что готовое изделие после охлаждения на участке охлаждения наматывается или транспортируется дальше к машине правки.

Для того чтобы иметь возможность подачи прокатанного в первом прокатном устройстве 4 металлического изделия с обходом второго прокатного устройства 6 - в котором можно параллельно во времени обрабатывать материал с помощью прокатного устройства Стеккеля - непосредственно в приспособление 8 последующей обработки, предусмотрено транспортировочное устройство 9, которое представляет байпас второго прокатного устройства 6, соответственно, зоны 5. С помощью лишь схематично изображенных средств 15 покидающее вторую зону 3 изделие транспортируется поперек направления F прохождения изделия из собственно пути обработки, и затем через рольганг 14, который проходит параллельно чистовому прокатному стану со вторым прокатным устройством 6, транспортируется в направлении F продвижения. В конце рольганга 14 расположены средства 16, с помощью которых изделие 1 снова транспортируется поперек направления F прохождения в собственно путь обработки, так что материал попадает непосредственно и в обход третьей зоны 5 в приспособление 8 для последующей обработки. Там происходит охлаждение в охлаждающем устройстве 13 и при необходимости дополнительные процессы последующей обработки (наматывание, правка).

С помощью этого варианта выполнения достигается возможность использования устройства и, в частности, первого прокатного устройства 4 во второй зоне 3, а также приспособления 8 дальнейшей обработки в четвертой зоне 7 для обработки металлического изделия, в то время как во втором прокатном устройстве 6 в третьей зоне 5 выполняется требующий относительно много времени прокатный процесс Стеккеля. Таким образом, при длительном использовании третьей зоны 5, а именно прокатной установки Стеккеля (чистового прокатного стана), можно проводить прокатку в первом прокатном устройстве 4 (черновом прокатном стане) с перерывами на охлаждение или без них для термомеханической прокатки, а изделия в этом случае подавать в обход чистового прокатного стана для дальнейшей обработки, например, в устройство водяного охлаждения и/или машину горячей правки.

Без данного изобретения первое прокатное устройство 4 и приспособление 8 дальнейшей обработки были бы пассивными во время прокатки Стеккеля, что снижает экономичность установки.

На фиг.2 показан график зависимости пути от времени для конкретного случая применения. График показывает, как подлежащее обработке металлическое изделие перемещается через прокатный стан во времени. При этом процессы для каждого изделия представлены посредством изображения соответствующих верхнего и нижнего концов.

Плоская заготовка с размерами 150 мм на 2500 мм на 16 мм нагревается в данном случае в первой печи RHF1 (соответствует первой нагревательной печи 19 на фиг.1) и после снятия окалины в средствах PD обжимается в черновом прокатном стане RM (соответствует первому прокатному устройству 4 на фиг.1) до предварительной толщины ленты в 45 мм. Затем предварительно прокатанная плоская заготовка раскатывается в чистовом прокатном стане FM (соответствует второму прокатному устройству 6 на фиг.1) с помощью процесса Стеккеля до толщины готовой ленты 5 мм. В конце расположены ножницы SH, участок охлаждения ACC и моталка DC.

В то время как чистовой прокатный стан FM используется для прокатки ленты, на черновом прокатном стане RM можно прокатывать две плоские заготовки с форматом 250 мм на 2100 мм на 2100 мм, которые нагреты в печи RHF2 (соответствует печи 19 на фиг.1), например, в 15 проходов, и с помощью поворотов в листы с размерами 10 мм на 3650 мм на 30 м, а затем транспортировать через параллельный рольганг (позиция 9 на фиг.1) в обход чистового прокатного стана FM к участку охлаждения АСС (соответствует охлаждающему устройству 13 на фиг.1) или к машине правки. Затем можно снова выполнять прокатку ленты на черновом прокатном стане и чистовом прокатном стане.

В этом примере за счет одновременной прокатки в целом трех изделий производительность повышается примерно на 37%.

Перечень позиций

1 Металлическое изделие

2 Первая зона (литье)

3 Вторая зона

4 Первое прокатное устройство

5 Третья зона

6 Второе прокатное устройство

7 Четвертая зона

8 Приспособление последующей обработки

9 Транспортировочное устройство

10 Прокатная клеть (клеть Стеккеля)

11 Первая печь (печь Стеккеля)

12 Вторая печь (печь Стеккеля)

13 Охлаждающее устройство

14 Рольганг

15 Средство для поперечной транспортировки

16 Средство для поперечной транспортировки

17 Установка непрерывного литья

18 Склад для плоских заготовок

19 Нагревательная печь

20 Приспособление для снятия окалины

21 Ножницы

22 Моталка

23 Машина горячей правки

F Направление продвижения материала

Реферат

Изобретение предназначено для повышения экономичности устройства. Устройство содержит первую зону (2) в направлении (F) прохождения материала, в которой изготавливают плоские заготовки посредством первичного формования, расположенную за первой зоной (2) вторую зону (3), в которой расположено, по меньшей мере, одно первое прокатное устройство (4) для прокатки плоских заготовок, расположенную за второй зоной (3) третью зону (5), в которой расположено, по меньшей мере, одно второе прокатное устройство (6) для прокатки плоских заготовок, соответственно, изготовленного из них промежуточного изделия, и расположенную за третьей зоной (5) четвертую зону (7), в которой расположено, по меньшей мере, одно приспособление (8) для последующей обработки прокатанного материала. Повышение экономической эффективности устройства при сокращении площадей, занимаемых оборудованием, обеспечивается за счет того, что оно имеет транспортировочное устройство (9), с помощью которого металлическое изделие (1) извлекают между второй зоной (3) и третьей зоной (5), транспортируют и снова подают в процесс обработки между третьей зоной (5) и четвертой зоной (7), при этом транспортировочное устройство (9) имеет, по меньшей мере, одно средство (15, 16) для транспортирования металлического изделия (1) поперек направления (F) продвижения металла. 9 з.п. ф-лы, 2 ил.

Комментарии