Комбинированная установка непрерывного литья и горячей прокатки металлических полос - RU2723025C1

Код документа: RU2723025C1

Чертежи

Описание

Настоящее изобретение относится к комбинированным установкам непрерывного литья и горячей прокатки металлических полос в аустенитном или ферритном классе, выполненными с возможностью производства прокатанных полос в форме рулонов.

Уровень техники

Развитие технологии установок непрерывного литья тонких слябов способствовало значительному усовершенствованию комбинированных установок, сочетающих функции литья и горячей прокатки. Пример таких установок приведен в документе ЕР 0980723 А2.

Из уровня техники известны три типа прокатных установок и способов размещения основной установки и вспомогательных установок с различными размерами и результатами металлургического процесса (то есть продуктами, которые можно получить на выходе установки), а именно:

- рулон к рулону, в которых сляб непрерывного литья разрезают на фрагменты сляба такого размера, чтобы в конце процесса прокатки для каждого фрагмента сляба был получен рулон полосы необходимого размера, намотанный на моталку;

- полунепрерывного типа, в которых сляб непрерывного литья разрезают на фрагменты сляба такого размера, чтобы в конце процесса прокатки для каждого фрагмента сляба была получена длина полосы, соответствующая нескольким рулонам необходимого размера, например, от 3 до 7 рулонов; при этом предусмотрено последовательное применение летучих ножниц для получения рулонов необходимого размера, намотанных на моталки;

- непрерывного типа, в которых происходит бесшовное пересечение слябом непрерывного литья прокатных станов, при этом предусмотрено последовательное применение летучих ножниц для получения рулонов полосы необходимого размера, намотанных на моталки.

Для преодоления ограничений каждого из предыдущих решений была разработана система, выполненная таким образом, чтобы обеспечить производство с применением трех способов, описанных выше, для повышения производственной гибкости и максимальной реализации преимуществ каждого способа производства.

Несмотря на усовершенствования предшествующего уровня техники, ограничения, которые не позволяют полностью заменить холодный прокат горячим в случае низкоуглеродистых сталей, по-прежнему существуют. Это означает, что для получения высококачественной продукции необходима холодная прокатка слябов из низкоуглеродистой стали, и, следовательно, применение только горячей прокатки сразу после непрерывного литья невозможно. Из вышесказанного следует, что в решениях, известных из уровня техники, требуется травление изделия после завершения этапа горячей прокатки для удаления остаточной окалины и последующая холодная прокатка. Затем необходимо выполнить отжиг и, возможно, дополнительную прокатку с отпуском для окончательной обработки поверхности, то есть холодную прокатку для придания поверхности изделия необходимой шероховатости, устранения нестабильности при переходе от упругих свойств к пластическим и повышения плоскостности полосы. И наконец, на изделие наносят покрытие, например, из цинка или олова, и, возможно, выполняют окрашивание (Фиг. 7). Между одним этапом и последующим изделие, наматываемое в конце каждого этапа обработки, может оставаться без движения на складе вплоть до нескольких дней. Между выполнением литья сляба и готовностью полосы к продаже может проходить около двух месяцев. Таким образом, недостаток заключается в том, что необходимы две отдельные прокатные линии, одна для горячей прокатки, и другая для холодной прокатки, и обработка изделия занимает значительное количество времени.

Более того, хотя ограничений по размерам больше нет, так как может быть получена минимальная толщина порядка 0,6-0,8 мм, а допуски сравнимы с допусками холоднокатаной полосы, ограничение по механическим свойствам все еще присутствует.

Недостаток с точки зрения размеров состоит в том, что разрезание и наматывание полос тоньше 0,6-0,8 мм крайне сложно из-за высокого риска заклинивания при обработке и введении переднего конца, с последующей остановкой всего процесса литья и прокатки.

Кроме того, при прокатке в аустенитной области существует ограничение по механическим свойствам изделия. Это ограничение связано с коэффициентом «r» анизотропии деформации, который намного ниже, чем обычно получаемый в результате отжига после холодной прокатки из-за различия получаемых текстур. Также при уменьшении окончательной толщины происходит утончение микроструктуры, которое приводит к увеличению прочности и уменьшению пластичности. Это ограничивает применение горячекатаных полос до работы только на изгиб и, в целом, до использования их при очень незначительных деформациях в процессе формования. Следовательно, возможность замены холоднокатаной продукции горячекатаной ограничена вышеперечисленными проблемами.

И наконец, ассортимент прогрессивных сталей повышенной прочности (AHSS), который может быть получен с помощью известных систем на сегодняшний день, ограничен, что приводит к уменьшению номенклатуры типов стали, которые могут быть получены на этих установках.

Таким образом, существует необходимость разработки инновационной комбинированной установки непрерывного литья и горячей прокатки металлических полос, в которой устранены вышеперечисленные недостатки.

Раскрытие изобретения

Основная задачей данного изобретения является представить комбинированную установку непрерывного литья и горячей прокатки металлических полос, позволяющую выполнять прокатку более широкого перечня изделий, и получать на выходе толщины даже менее 0,8 мм, при этом исключая сложности обработки тонких полос, присутствующие в решениях, известных из уровня техники.

Другой задачей изобретения является представить установку, обеспечивающую непрерывный процесс горячей прокатки в том числе тех изделий, которые в соответствии с решениями, известными из уровня техники, для получения надлежащих механических свойств должны были проходить процесс холодной прокатки, и таким образом позволяющую значительно сократить затраты на обработку и время прохождения через всю установку для новых изделий, которые после горячей прокатки могут заменить изделия, изготовленные с применением циклов холодной прокатки.

Таким образом, цель данного изобретения состоит в решении описанных выше задач с помощью комбинированной установки непрерывного литья и бесконечной прокатки металлических полос, которая содержит:

- линию непрерывного литья слябов;

- первый прокатный стан для черновой обработки сляба и получения заготовки;

- второй прокатный стан для окончательной обработки заготовки и получения полосы;

- третий прокатный стан, содержащий по меньшей мере две первых клети, для дополнительного сокращения толщины полосы;

- устройства накопления полосы, расположенные ниже по потоку относительно указанного третьего прокатного стана и содержащие по меньшей мере одну первую моталку большой вместимости с размерами, позволяющими наматывать и разматывать рулон весом от 80 до 250 метрических тонн и/или до 6 метров в диаметре, называемый мегарулоном;

- режущие средства, расположенные между третьим прокатным станом и указанным устройством накопления, выполненные с возможностью разрезания полосы после наматывания мегарулона на по меньшей мере одну первую моталку;

- линию разрезания и наматывания, расположенную ниже по потоку относительно устройства накопления, для разрезания полосы мегарулона и наматывания частей указанной полосы мегарулона до достижения заранее установленного ограничения по весу или диаметру рулона и формирования таким образом нескольких рулонов;

при этом линия разрезания и наматывания снабжена реверсивным прокатным станом для по меньшей мере однократного выполнения прокатки полосы перед формированием нескольких рулонов.

Еще одним объектом данного изобретения является способ непрерывного литья и бесконечной прокатки металлических полос, выполняемый с помощью вышеописанной установки. Способ предусматривает следующие этапы:

a) выполняют литье сляба на линии непрерывного литья;

b) выполняют черновую обработку сляба на первом прокатном стане для получения заготовки;

c) выполняют окончательную обработку заготовки на втором прокатном стане для получения полосы;

d) выполняют дополнительное уменьшение толщины полосы с помощью по меньшей мере двух клетей третьего прокатного стана;

e) наматывают полосу с помощью по меньшей мере одной первой моталки большой вместимости устройств накопления для формирования рулона весом от 80 до 250 метрических тонн и/или до 6 метров в диаметре, называемого мегарулоном;

f) разрезают полосу режущими устройствами после наматывания мегарулона на по меньшей мере одну первую моталку;

g) разматывают полосу с по меньшей мере одной первой моталки и выполняют по меньшей мере один первый этап прокатки полосы на реверсивном прокатном стане;

h) разрезают полосу и наматывают части этой полосы до достижения установленного ограничения по весу или диаметру рулона для формирования таким образом нескольких рулонов.

В данном описании «мегарулон» означает рулон полосы весом от 80 до 250 метрических тонн и/или до 6 метров в диаметре, предпочтительно от 3 до 6 метров.

Преимущество применения принципа наматывания мегарулона в соответствии с изобретением состоит в том, что риск заклинивания, вызванный введением полос с частями тоньше 0,8 мм, предпочтительно тоньше 0,7 мм, сведен к нулю, несмотря на высокую скорость движения полосы. Действительно, в случае бесконечного прокатного стана, где процесс литья связан с процессом горячей прокатки, скорость выхода полосы из стана горячей прокатки определена скоростью литья. Например, при толщине сляба 110 мм и скорости литья 6 м/мин, для получения полосы толщиной 1,0 мм скорость выхода из стана окончательной обработки должна составлять 660 м/мин. При дальнейшем уменьшении толщины полосы на выходе, например, до 0,5 мм, скорость движения полосы достигает 1320 м/мин. Таким образом, при уменьшении необходимой толщины полосы вдвое скорость наматывания полосы на выходе из прокатных станов также должна быть увеличена вдвое. При таком движении и скоростях наматывания, в связи с необходимостью предотвращения заклинивания путем направления переднего конца полосы, разрезать полосу в движении при применении обычных направляющих устройств практически невозможно. Следовательно, введение в установку в соответствии с изобретением устройств накопления большой вместимости для наматывания мегарулонов в значительной степени способствует повышению надежности непрерывного процесса прокатки.

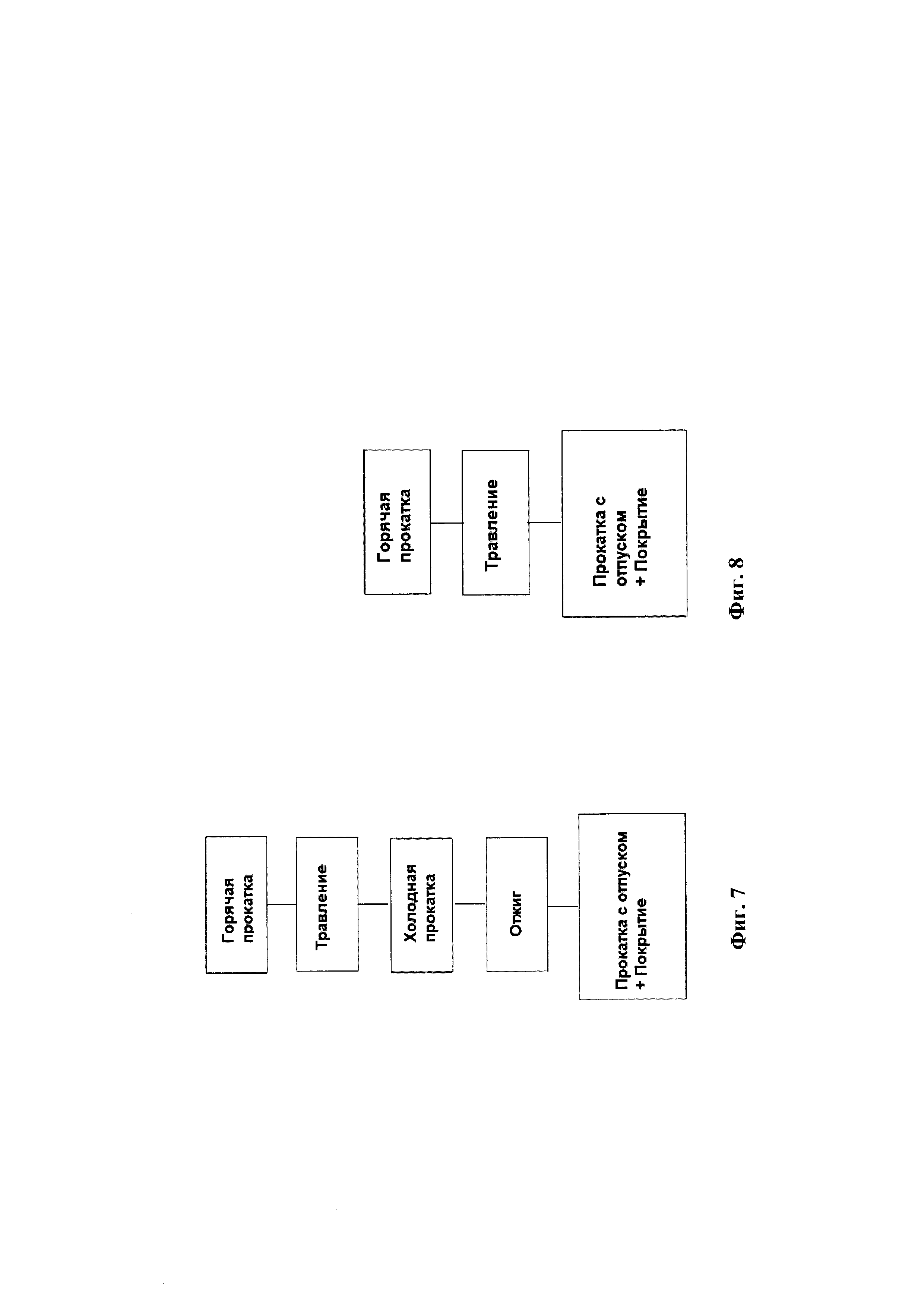

Дополнительное преимущество состоит в возможности получения намного более компактной и универсальной линии, что позволяет упростить процесс в соответствии с решениями, известными из уровня техники (Фиг. 7) и тем самым сократить время обработки изделия с приблизительно двух месяцев до одного месяца. В частности, после прохождения полосой единственной прокатной установки, соответствующей изобретению, и содержащей три стана горячей прокатки, для подготовки полосы к продаже необходимо только ее последующее травление и, возможно, обработка поверхности путем прокатки с отпуском, нанесения покрытия и/или предпокраски (Фиг. 8). Действительно, выполнение всех остальных этапов термообработки и прокатки происходит на этой единственной прокатной установке. Это позволяет сократить время между литьем и окончательной обработкой изделия для подготовки его к продаже до менее чем одного месяца.

Кроме того, установка, соответствующая изобретению, позволяет изготавливать изделия с вытяжкой (DQ), глубокой вытяжкой (DDQ) и сверхглубокой вытяжкой (EDDQ), изготовление которых сейчас возможно исключительно на установках холодной прокатки, при этом по свойствам они по меньшей мере равнозначны изделиям, изготовленным на установках, известным из уровня техники.

Предпочтительно установка, соответствующая изобретению, снабжена третьим прокатным станом с по меньшей мере двумя дополнительными клетями, расположенными ниже по потоку относительно стана окончательной обработки, которые обеспечивают возможность дополнительного уменьшения толщины полосы, и перед которыми, в качестве варианта реализации изобретения, может быть установлено устройство быстрого нагревания или быстрого охлаждения, в зависимости от необходимости работать в аустенитной области или в ферритной области.

Для поддержания прокатки в аустенитной области выше по потоку относительно стана окончательной обработки может быть установлено дополнительное устройство быстрого нагревания.

При прокатке изделия с помощью этих двух дополнительных клетей прокатного стана для получения толщины менее 0,8 мм возникает необходимость направления изделия во время разрезания и прокатки. На практике происходит направление полосы не напрямую к обычным моталкам, подходящим для наматывания полосы толщиной не менее 1 мм, а направление ее после охлаждения на линии ламинарного охлаждения к блоку накопления мегарулонного типа, который, в свою очередь, направляет ее на стан теплой прокатки с конечными моталками, расположенными выше и ниже по потоку относительно реверсивного прокатного стана.

Значения веса окончательных рулонов на конечных моталках зафиксированы на уровне автоматизации путем установки ограничения по весу и, в качестве опции, ограничения по диаметру. Первое из этих двух ограничений, которого окончательные рулоны достигнут первым, после фиксации его достижения датчиками веса и/или диаметра запускает процесс разрезания с помощью ножниц.

В предпочтительном варианте реализации изобретения, блок накопления мегарулонного типа соединен с линией разрезания и наматывания, также содержащей реверсивный прокатный стан с по меньшей мере двумя клетями, например, только двумя, для обеспечения процесса прокатки, называемого "теплая прокатка". Этот стан теплой прокатки получает материал при температуре от 200 до 600°С, с толщиной на входе от 0,5 до 5 мм и прокатывает его до толщины на выходе от 0,25 до 2,0 мм. В частности, можно получить толщину от 0,25 до 2,0 мм для полос из низкоуглеродистой стали и от 0,5 до 1,5 мм для полос из высокопрочной стали.

Выше и ниже по потоку относительно реверсивного прокатного стана расположена по меньшей мере одна моталка и соответствующие режущие средства. После выполнения последнего этапа прокатки, четного или нечетного, происходит разделение частей или участков полосы, возможно, разной толщины и веса, соответствующим режущим средством и наматывание соответствующих рулонов полосы удельным весом от 10 до 20 кг/мм и весом до 35 метрических тонн, предпочтительно от 15 до 35 метрических тонн, на ближайшую моталку. Например, из одного мегарулона можно получить от 5 до 8 рулонов, возможно, разной толщины и веса.

Как известно, метод удельного веса в металлургии используется для определения веса рулонов, обрабатываемых на прокатных установках. Например, 18 кг/мм означает, что для расчета веса рулона (в кг) достаточно будет умножить ширину полосы (в мм) на удельный вес (в кг/мм).

Количество реверсивных этапов прокатки зависит от необходимой окончательной толщины. Для реверсивной прокатки мегарулона предусмотрены по меньшей мере две моталки большой вместимости, одна из которых расположена выше, а другая - ниже по потоку относительно реверсивного прокатного стана, и выполненные с возможностью наматывания и разматывания полного мегарулона.

Если участки полосы, формирующие мегарулон, имеют разную толщину, клети третьего прокатного стана запрограммированы на прокат до определенной толщины, которая может быть одинаковой для всех участков полосы или различной, в зависимости от требований к готовой продукции и необходимой толщины производственной партии.

При запуске процесса обработки сверхтонкой полосы технологией производства предусмотрена прокатка в первую очередь полосы такой толщины, чтобы минимизировать риски заклинивания, например, толщиной 1 мм или более, которая будет первой намотана на обычные системы наматывания.

Если необходимо начать уменьшение толщины до менее чем 1 мм и получить участки полосы разной толщины, полосу разрезают с помощью летучих ножниц; оборачивают задний конец разрезанной полосы вокруг рулона, уже намотанного на обычную моталку, и направляют передний конец полосы, полученного при разрезании, к средствам накопления, содержащим две моталки для мегарулонов, например. Для ускорения процесса наматывания на одну из данных моталок для мегарулонов служит ременный захлестыватель, который обеспечивает продвижение наматывания заходных витков. Как только моталка натягивает полосу, захлестыватель открывается, и постепенно клети третьего прокатного стана начинают прокатывать на различных толщинах, формируя таким образом участки полосы, имеющие толщину, уменьшающуюся, а затем увеличивающуюся относительно первоначальной толщины на не менее чем 1 мм, которые бесшовно наматываются на моталку для мегарулонов.

Предпочтительно, любое отклонение полосы от оси симметрии установки может быть измерено соответствующими оптическими датчиками, и центрирующая система двигает моталку для мегарулонов, установленную на направляющие, для обеспечения этого движения с низким коэффициентом трения, при этом управление движением обеспечено гидроприводом.

Предпочтительные варианты реализации изобретения описаны в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Более четкое представление о дополнительных функциях и преимуществах данного изобретения можно получить из подробного описания предпочтительного, но не единственного варианта реализации комбинированной установки непрерывного литья и прокатки металлических полос, проиллюстрированного в качестве неограничивающего примера на сопроводительных чертежах, где:

На Фиг. 1 представлено схематическое изображение варианта установки, соответствующей изобретению;

На Фиг. 2 представлено увеличенное схематическое изображение части установки, показанной на Фиг. 1;

На Фиг. 3 представлено схематическое изображение двухполосной системы наматывания и разматывания;

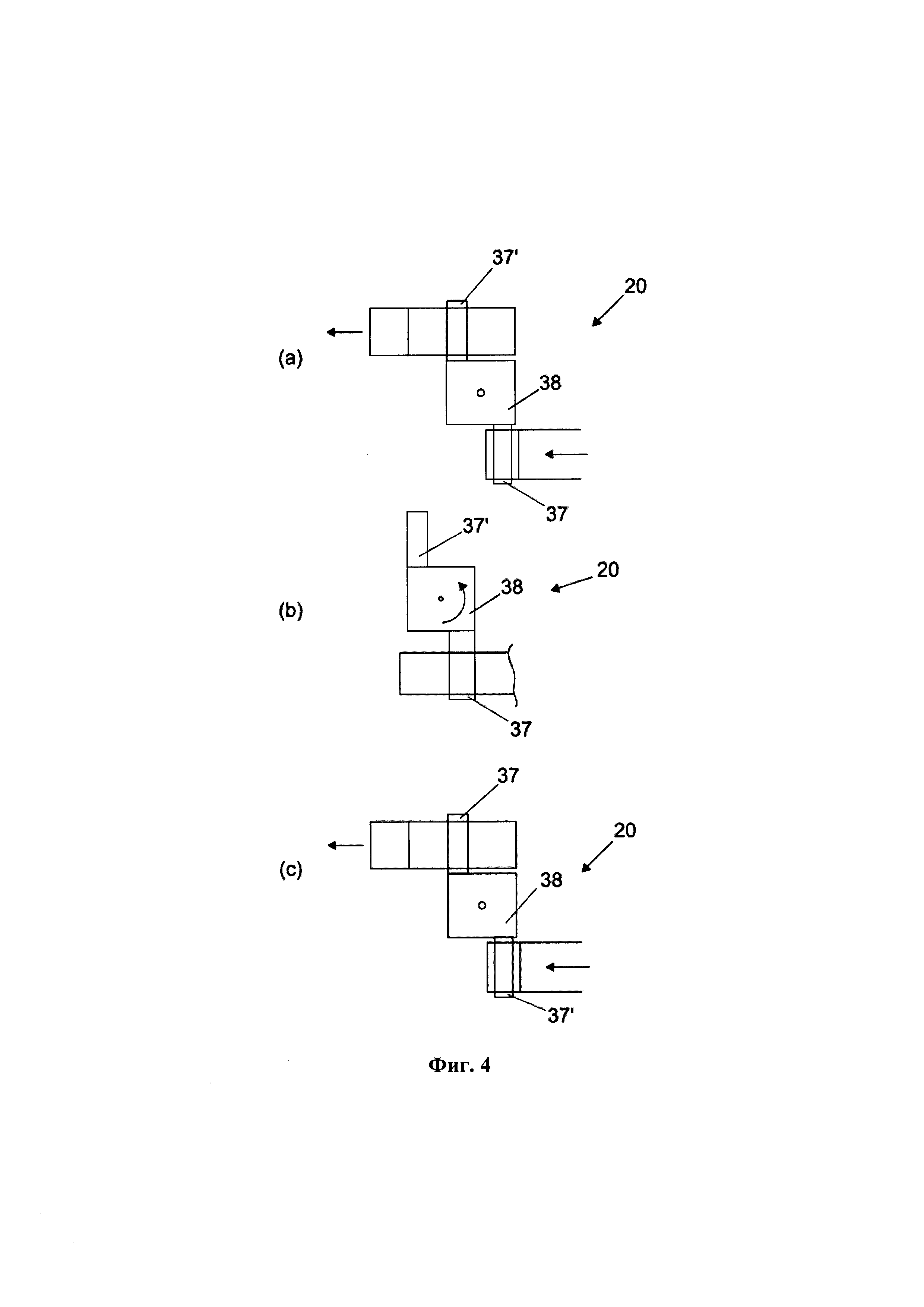

На Фиг. 4 показан порядок работы вышеуказанной двухполосной системы наматывания и разматывания;

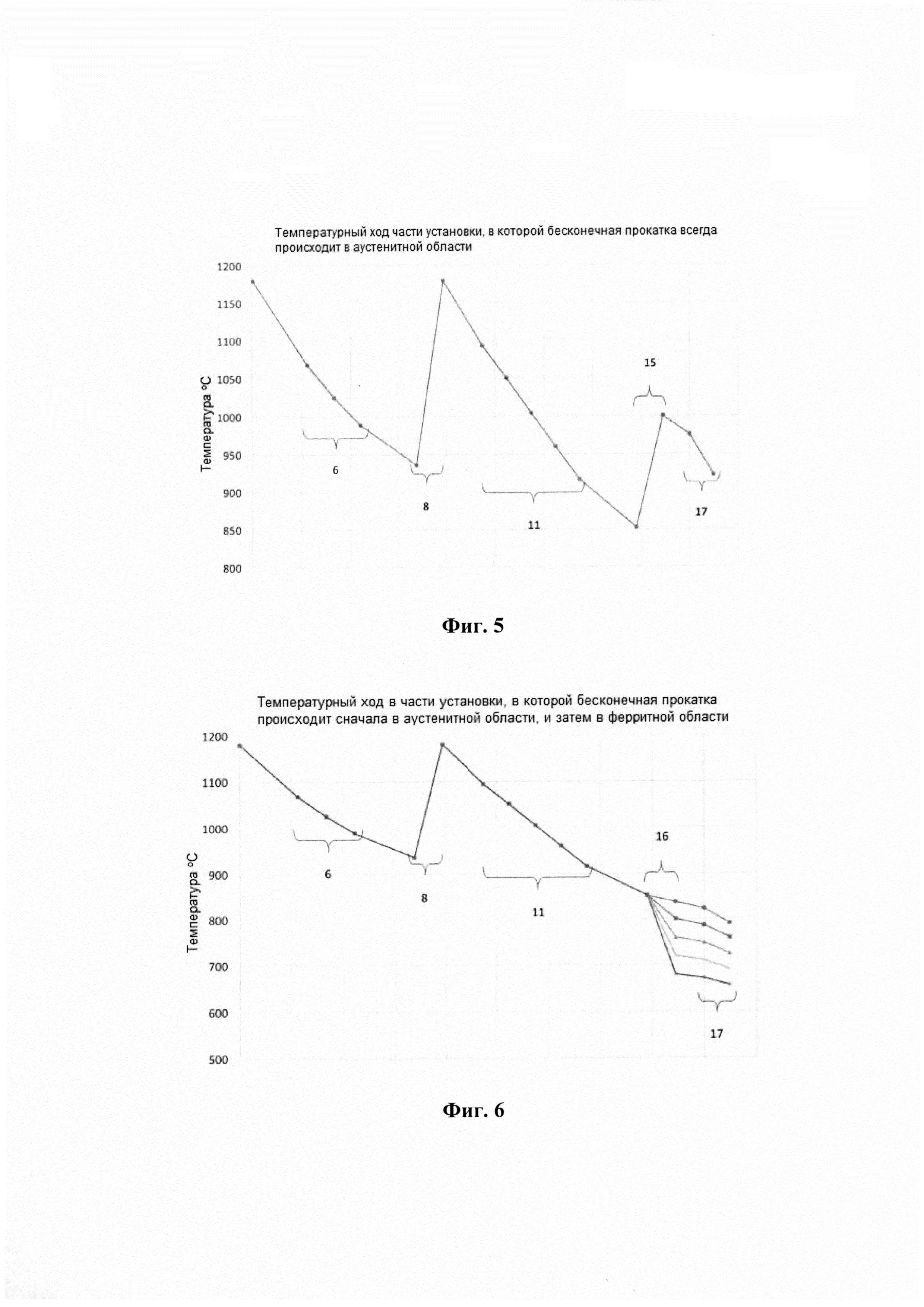

На Фиг. 5 показан пример температурного хода части установки, в которой бесконечная прокатка всегда происходит в аустенитной области;

На Фиг. 6 показан пример температурного хода в части установки, в которой бесконечная прокатка происходит сначала в аустенитной области, и затем в ферритной области;

На Фиг. 7 представлена блок-схема установки, известной из уровня техники;

На Фиг. 8 представлена блок-схема установки, соответствующей изобретению.

Осуществление изобретения

На Фиг. 1-6 показаны предпочтительные варианты реализации комбинированной установки непрерывного литья и прокатки тонких слябов для получения полосы в непрерывном режиме с формированием рулонов полосы. Предпочтительным материалом полосы является сталь.

Установка, которая представляет собой объект данного изобретения, во всех вариантах реализации, содержит в последовательности:

- установку 1 непрерывного литья для литья слябов, предпочтительно слябов толщиной от 30 до 140 мм;

- первый прокатный стан 6 или стан черновой обработки, предпочтительно содержащий от одной до четырех клетей для выполнения горячей черновой обработки сляба и получения заготовки;

- второй прокатный стан 11 или стан окончательной обработки, предпочтительно содержащий от трех до семи клетей для выполнения горячей окончательной обработки заготовки и получения полосы;

- третий прокатный стан 18, содержащий по меньшей мере две клети 17, для дополнительного уменьшения толщины полосы; при этом указанные по меньшей мере две клети 17 предпочтительно являются четырехвалковыми или, более предпочтительно, шестивалковыми;

- устройства 20 накопления полосы, содержащие по меньшей мере одну первую моталку 37, 37' большой вместимости с размерами, позволяющими наматывать и разматывать рулон весом от 80 до 250 метрических тонн и/или до 6 метров, предпочтительно от 3 до 6 метров, в диаметре, называемый мегарулоном;

- и линию 22 разрезания и наматывания, снабженную по меньшей мере:

- реверсивным прокатным станом;

- по меньшей мере одной моталкой 27 и по меньшей мере одной моталкой 26, расположенными соответственно ниже и выше по потоку относительно прокатного стана, для наматывания частей полосы до достижения установленного ограничения по весу или диаметру рулона;

- режущими средствами 29, 29', расположенными соответственно между устройствами 20 накопления и по меньшей мере одной моталкой 27, и между устройствами 20 накопления и по меньшей мере одной моталкой 26, выполненными с возможностью разрезания полосы при достижении частью полосы, намотанной на по меньшей мере одну моталку 27, 26, установленного ограничения по весу или диаметру рулона;

- дополнительной моталкой 25 большой вместимости с размерами, позволяющими наматывать и разматывать мегарулон, расположенной ниже по потоку относительно по меньшей мере одной моталки 27.

Для передачи сигнала управления на режущие средства 29, 29' при достижении частью полосы, намотанной на по меньшей мере одну моталку 27, 26 установленного ограничения по весу или диаметру рулона, предусмотрены датчики веса и/или диаметра рулона, наматываемого на по меньшей мере одну моталку 27, 26.

Предпочтительно, наличие третьего прокатного стана 18 и специальных устройств 20 накопления позволяет получать изделия различной толщины и качества обработки, в том числе и очень малой толщины, и при этом избежать риска заклинивания, возникающего в ходе выполнения процесса.

В предпочтительном варианте реализации, как и во всех вариантах реализации изобретения, устройства 20 накопления содержат две моталки 37, 37' большой вместимости, интегрально смонтированные с вращающейся платформой 38, например, закрепленные на противоположных концах вращающейся платформы. Данная платформа 38 может поворачиваться, например, на 180°, относительно вертикальной оси по истечении заданного периода времени, в течение которого происходит наматывание мегарулона на одну из двух моталок 37, 37', таким образом, чтобы, поочередно, моталка 37 служила для наматывания непрерывной полосы, поступающей из третьего прокатного стана 18, а моталка 37' для разматывания непрерывной полосы с последующим направлением ее к реверсивному прокатному стану.

Предпочтительно предусмотрен металлический ременный захлестыватель 46, наматываемый вокруг моталки 37 или 37' и готовый к получению переднего конца горячекатаной полосы для формирования мегарулона.

Выше по потоку относительно вращающейся платформы 38 предусмотрены режущие средства 13, сконфигурированные для того, чтобы разрезать полосу, когда рулон весом от 80 до 250 метрических тонн и/или диаметром до 6 метров, предпочтительно от 3 до 6 метров, намотан на одну из двух моталок 37, 37'. Для передачи сигнала управления на режущие средства 13 при наматывании рулона весом от 80 до 250 тонн и/или диаметром до 6 метров на одну из моталок 37, 37' предусмотрены дополнительные датчики веса и/или диаметра рулона, наматываемого на одну из двух моталок 37, 37'. После этой операции разрезания вращающаяся платформа 38 поворачивается на 180°. Указанные режущие средства 13 предпочтительно содержат летучие ножницы, размер которых, например, позволяет разрезать полосу в движении при скоростях движения полосы, достигающих около 25 м/с. Режущие средства 29, 29', напротив, предпочтительно состоят из статических ножниц.

Вращающаяся платформа 38, которая определяет работу двойной системы наматывания/разматывания полосы, может приводиться в движение, например, системой стеллажей. Ее вращением управляет блок управления, содержащий, например, электрический или гидравлический двигатель 45, редуктор и шестерню, сцепленную со стеллажом, установленным на вращающейся платформе 38.

Устройства 44, 43 и 41, 40 управления вращением соответствующих моталок 37, 37' взаимно независимы, для независимого управления вращением при наматывании полосы, поступающей из третьего прокатного стана 18, и вращением при разматывании полосы в направлении по меньшей мере одного реверсивного прокатного стана.

При повороте вращающейся платформы 38 на 180° устройства 44, 43 и 41, 40 управления вращением отсоединяются от соответствующих моталок 37, 37 с помощью убирания соответствующего подвижного шарнира 39, 42.

Выравнивание и центрирование полосы, наматывание и разматывание которой происходит на моталках 37, 37', происходит за счет осевого перемещения соответствующей оправки 34, 34', управляемыми соответствующим гидроцилиндром 33, 33'.

Кроме того, во всех вариантах реализации изобретения предусмотрены следующие компоненты, перечисленные в порядке удаления от установки 1 непрерывного литья вниз по потоку:

- ножницы 2 (опционально), например, качающиеся ножницы для разрезания слябов в аварийных случаях;

- туннельная печь 3 (опционально) для поддержания, выравнивания или увеличения температуры сляба;

- по меньшей мере одна вертикальная клеть 4 (для обработки кромок, опционально) или по меньшей мере один пресс (опционально) для уменьшения ширины сляба и приближения ее к ширине полосы, которую необходимо получить, чтобы уменьшить количество отходов и повысить эффективность производства;

- первое устройство 5 удаления окалины (опционально), расположенное непосредственно за станом 6 черновой обработки выше по потоку;

- ножницы 7 (опционально) для разрезания заготовки в аварийных случаях или для удаления концов, которые могут иметь неправильную форму, и, таким образом, предотвращения повреждений рабочих валков стана 11 окончательной обработки и уменьшения вероятности заклинивания с последующим образованием отходов;

- устройство 8 быстрого нагревания (опционально), например, устройство индукционного нагревания, мощность которого можно модулировать и активировать соответствующим образом для восстановления температуры, которую изделие теряет во время черновой обработки, и поддержания таким образом работы в аустенитной области при входе на стан окончательной обработки;

- второе устройство 10 удаления окалины (опционально), расположенное непосредственно за станом 11 окончательной обработки выше по потоку;

- устройство 12 ламинарного охлаждения (опционально), например, в форме роликового стола, расположенное ниже по потоку относительно по меньшей мере двух клетей 17 третьего прокатного стана 18 и непосредственно за режущими средствами 13 выше по потоку, причем данный роликовый стол оборудован системами ламинарного охлаждения для верхней и нижней поверхностей прокатываемой полосы;

- по меньшей мере две системы 14 наматывания (опционально), расположенные ниже по потоку относительно режущих средств 13, содержащих, например, прижимные ролики и дефлекторы, моталку, намоточные валы и систему разгрузки рулонов; при этом указанные системы 14 наматывания служат для наматывания полос, прокатанных до стандартной толщины от 1 до 25 мм, без использования двух клетей 17 прокатного стана для сверхтонких изделий.

Предпочтительно, между станом 11 окончательной обработки и третьим прокатным станом 18 предусмотрено устройство 15 быстрого нагревания, например, устройство индукционного нагревания, и/или устройство 16 быстрого охлаждения, например, устройство для формирования аэрозолей или "лезвий" охлаждающей жидкости как на верхней, так и на нижней поверхностях полосы.

Устройство 15 быстрого нагревания выполнено с возможностью активации при поддержании процесса прокатки в аустенитной области также по меньшей мере в клетях 17 прокатного стана, а первое устройство 16 быстрого охлаждения выполнено с возможностью активации при переходе процесса прокатки из аустенитной области в ферритную область.

Непосредственно за третьим прокатным станом 18 ниже по потоку и выше по потоку относительно устройства 12 ламинарного охлаждения расположено дополнительное устройство 19 быстрого охлаждения, которое служит для уменьшения температуры свежепрокатанного изделия и утончения микроструктуры в результате действия большой движущей силы.

В предпочтительном варианте реализации изобретения, показанном на Фиг. 1 и 2, линия 22 разрезания и наматывания, расположенная ниже по потоку относительно устройств 20 накопления, содержащих вращающуюся платформу 38 и две моталки 37, 37', создает возможность дополнительной прокатки ультратонких полос.

Линия 22 разрезания и наматывания содержит реверсивный прокатный стан для теплой прокатки с по меньшей мере двумя клетями 28, расположенными выше по потоку относительно:

- по меньшей мере одной моталки 27, сконфигурированной для наматывания по меньшей мере одной части полосы после выполнения по меньшей мере одного нечетного этапа прокатки на реверсивном прокатном стане до достижения установленного ограничения по весу или диаметру рулона, предпочтительно до достижения удельного веса от 10 до 20 кг/мм, например, с получением рулонов весом до 35 метрических тонн, предпочтительно от 15 до 35 метрических тонн, и максимальным диаметром, равным 2,1 метра;

- режущих средств 29, расположенных между двумя клетями 28 прокатного стана и по меньшей мере одной моталкой 27 и сконфигурированных для разрезания полосы при достижении частью полосы, намотанной на по меньшей мере одну моталку 27, установленного ограничения по весу или диаметру рулона;

- и моталки 25 большой вместимости, расположенной ниже по потоку относительно по меньшей мере одной моталки 27, для наматывания полосы после выполнения по меньшей мере одного нечетного этапа прокатки на реверсивном прокатном стане, причем указанная моталка 25 имеет размеры, позволяющие наматывать рулон весом от 80 до 250 метрических тонн и/или диаметром до 6 метров, предпочтительно от 3 до 6 метров, то есть мегарулон.

Кроме того, выше по потоку относительно по меньшей мере двух клетей 28 прокатного стана расположены:

- по меньшей мере одна дополнительная моталка 26, обеспечивающая наматывание одной части полосы после выполнения по меньшей мере одного четного этапа прокатки на реверсивном прокатном стане в направлении, противоположном направлению нечетного этапа, причем указанная по меньшей одна дополнительная моталка 26 имеет размеры, позволяющие наматывать части полосы до достижения установленного ограничения по весу, предпочтительно до достижения удельного веса от 10 до 20 кг/мм, например, с получением моталок весом до 35 тонн, предпочтительно от 15 до 35 тонн, с максимальным диаметром, равным 2,1 метра;

- режущие средства 29', расположенные между по меньшей мере одной дополнительной моталкой 26 и по меньшей мере двумя клетями 28 прокатного стана, для разрезания полосы при достижении частью полосы, намотанной на дополнительную моталку 26, установленного ограничения по весу или диаметру рулона.

В первом варианте предусмотрена только одна моталка 27 и только одна моталка 26. Режущие средства 29 и режущие средства 29' состоят из статических ножниц. В качестве альтернативного варианта могут быть предусмотрены по меньшей мере две моталки 27 и по меньшей мере две моталки 26, предпочтительно только две моталки 27 и только две моталки 26.

Во втором варианте предусмотрено использование летучих ножниц вместо статических ножниц и использование карусели моталок в качестве альтернативы двум моталкам 26, 27, отдельным друг от друга. Каждая карусель обычно имеет по две моталки, расположенные диаметрально противоположно друг относительно друга и подвешенные шарнирно на вращающемся барабане, которые поочередно наматывают прокатанную полосу: когда одна из двух моталок наматывает окончательный рулон, другая моталка освобождается от окончательного рулона, намотанного ранее.

Моталки 37, 37' и 25 большой вместимости предпочтительно изготовлены из толстой трубы или металлического прутка, выполненных с возможностью выдерживать вес рулонов большого размера весом до 250 тонн или 6 метров в диаметре. Такие моталки 37, 37', 25 также имеют размеры, позволяющие прилагать при прокатке силу сцепления от 350 до 500 кН, предпочтительно 400 кН, для обеспечения значительного уменьшения толщины на реверсивном прокатном стане.

Клети 28 реверсивного прокатного стана предпочтительно являются клетями четырехвалкового или шестивалкового типа. В одном из вариантов реализации, предусмотрено только две клети 28 прокатного стана; в других вариантах может быть более двух, например, три клети. Конфигурацию клетей 28 прокатного стана можно выполнить таким образом, чтобы применять асимметричную прокатку для получения ультрамелкозернистого материала.

В одном конкретном варианте реализации предусмотрено по меньшей мере две - предпочтительно две - клети 28 прокатного стана, но ниже по потоку относительно клетей 28 может быть предусмотрена дополнительная клеть (не показана), выполненная с возможностью открытия на нечетном этапе прокатки и закрытия на четном этапе прокатки. Таким образом, всего предусмотрено выполнение двух этапов прокатки с пятью этапами уменьшения толщины. Преимущественно, дополнительная клеть прокатного стана оборудована рабочими цилиндрами, шероховатость поверхности которых превышает шероховатость поверхности рабочих цилиндров клетей 28. Этот вариант реализации позволяет получать на последнем этапе прокатки прокатную поверхность с управляемой шероховатостью. Преимущественно, между устройствами 20 накопления и по меньшей мере одной моталкой 26 предусмотрено входное устройство 24 быстрого нагревания и/или выходное устройство 23 быстрого охлаждения, расположенное на входе реверсивного прокатного стана, а между по меньшей мере одной моталкой 27 и моталкой 25 предусмотрено выходное устройство 24' быстрого нагревания и/или выходное устройство 23' быстрого охлаждения, расположенное на выходе реверсивного прокатного стана.

Ниже описаны некоторые предпочтительные способы эксплуатации данного варианта установки, соответствующей изобретению (Фиг. 1-4).

В первом предпочтительном способе эксплуатации прокатка предусмотрена в линиях 6, 11 и 18 рабочих клетей, всегда в аустенитной области.

Процесс, выполнение которого предусмотрено данным первым способом, содержит следующие этапы в последовательности:

- выполняют литье тонкого сляба с толщиной, например, от 30 до 140 мм, предпочтительно от 80 до 140 мм, на установке 1 непрерывного литья;

- опционально поддерживают, выравнивают или увеличивают температуру сляба в туннельной нагревательной печи 3;

- опционально уменьшают ширину сляба и приближают ее к ширине полосы, которую необходимо получить, с помощью по меньшей мере одной вертикальной клети 4, если она предусмотрена;

- опционально удаление окалины со сляба перед выполнением черновой обработки, с помощью первого устройства 5 удаления окалины;

- выполняют горячую черновую обработку сляба на стане 6 черновой обработки для получения заготовки, предпочтительно толщиной около 5-50 мм;

- опционально активируют ножницы 7, если они предусмотрены, для разрезания заготовки в аварийных случаях или для удаления концов, которые могут иметь неправильную форму;

- опционально нагревают заготовку устройством 8 быстрого нагревания, например, устройством индукционного нагревания, для восстановления температуры, потерянной изделием во время черновой обработки, и поддерживают таким образом работу в аустенитной области при входе на линию 11 окончательной обработки;

- опционально удаляют окалину с заготовки сляба перед выполнением окончательной обработки, вторым устройством 10 удаления окалины, если оно предусмотрено;

- выполняют горячую окончательную обработку заготовки сляба на стане 11 окончательной обработки для получения полосы толщиной предпочтительно около 1-25 мм;

- опционально нагревают полосу устройством 15 быстрого нагревания для восстановления температуры, потерянной изделием во время окончательной обработки, и поддерживают таким образом работу в аустенитной области при входе на прокатный стан 18;

- дополнительно уменьшают толщину полосы, предпочтительно до толщины около 0,5-5 мм, с помощью средств третьей линии 18 рабочих клетей;

- опционально охлаждают полосу дополнительным устройством 19 быстрого охлаждения, для уменьшения температуры полосы и утончения микроструктуры;

- опционально охлаждают полосу устройством 12 ламинарного охлаждения.

Первый способ эксплуатации предусматривает возможность нагревания полосы на выходе из стана 11 окончательной обработки устройством 15 быстрого нагревания, например, индуктором, для поддержания температуры, достаточной для продолжения прокатки в аустенитной области. Этот способ предотвращает переход от одной фазы к другой между станом 11 окончательной обработки и по меньшей мере двумя клетями 17 прокатного стана. Пример температурного хода показан на Фиг. 5, где ссылочные номера соответствуют компонентам, показанным на Фиг. 1.

Для получения толщины полосы менее 0,8 мм, например, менее 0,7 мм полосу прокатывают в по меньшей мере двух клетях 17 прокатного стана. Учитывая высокую скорость прокатки и сверхмалую толщину, предпочтительно, чтобы клети 17 были шестивалкового типа для повышения точности управления плоскостностью.

На выходе из по меньшей мере двух - предпочтительно двух - клетей 17 прокатного стана может быть обеспечено ускоренное охлаждение полосы дополнительным устройством 19 быстрого охлаждения. В сочетании с устройством 12 ламинарного охлаждения вышеуказанное устройство позволяет получать прогрессивные стали повышенной прочности (AHSS) (DP, TRIP, CP, MS), применяя соответствующие циклы охлаждения. Данные стали имеют минимальную прокатную толщину, которая зависит от марки. Две клети 17 в сочетании с индукционным нагреванием, выполнение которого предшествует им благодаря устройству 15 быстрого нагревания, позволяют уменьшить минимальную прокатную толщину. Две клети 17 выполнены таким образом, что позволяют применять асимметричный процесс прокатки для обеспечения так называемой прокатки с ферритной трансформацией, вызванной деформацией, которая позволяет получить ультрамелкозернистую сталь и, следовательно, высокопрочные полосы с обедненным химическим составом.

После ламинарного охлаждения в устройстве 12 охлаждения непрерывная полоса поступает в устройства 20 накопления, и происходит ее наматывание, например, на моталку 37 большой вместимости вращающейся платформы 38 (Фиг. 3).

Фиг. 4 показывает порядок работы при полной интенсивности вращающейся платформы 38 в виде диаграммы. На первом этапе (Фиг. 4а) моталка 37 начинает наматывать мегарулон полосы, а моталка 37' начинает разматывать другой, намотанный ранее, мегарулон в направлении реверсивного прокатного стана.

На втором этапе (Фиг. 4b), в то время как моталка 37' завершает разматывание другого мегарулона и остается пустой, моталка 37 завершает наматывание мегарулона полосы, происходит прерывание процесса наматывания, и полосу разрезают выше по потоку относительно вращающейся платформы 38 режущими средствами 13 таким образом, чтобы задний конец отрезанной полосы был намотан и завершил формирование мегарулона. Таким образом, вращающаяся платформа 38 начинает поворачиваться для перемещения моталки 37 в положение разматывания полосы в направлении реверсивного прокатного стана.

Если на момент завершения наматывания мегарулона на моталку 37 моталка 37' еще не пуста, то передний конец полосы, полученный после разрезания полосы режущими средствами 13, направляют на системы 14 наматывания, после выполнения настройки установки для изготовления полосы такой толщины, которая обеспечит удобство наматывания на указанные системы 14. После завершения разматывания мегарулона с моталки 37' вращающаяся платформа 38 начинает поворачиваться для перемещения моталки 37 в положение разматывания.

На третьем этапе (Фиг. 4с), когда моталка 37 установлена в положение разматывания, происходит разматывание полосы с моталки 37 в направлении реверсивного прокатного стана, при этом моталка 37' начинает наматывать новый мегарулон полосы.

Во время разматывания полосы с одной из двух моталок 37, 37' происходит ввод полосы через линию 22 разрезания и наматывания.

Если на реверсивном прокатном стане предусмотрено выполнение единственного (нечетного) этапа прокатки, то на выходе из клетей 28 прокатного стана происходит наматывание части прокатной полосы на моталку 27 до формирования первого рулона с удельным весом предпочтительно от 10 до 20 кг/мм для получения таким образом рулонов весом до 35 метрических тонн, предпочтительно от 15 до 35 метрических тонн, и максимальным диаметром, равным 2,1 метра. В этот момент происходит остановка моталки 37 или 37', а также реверсивного прокатного стана, соответствующие датчики посылают сигнал управления на статические ножницы 29, которые разрезают полосу, наматываемую на моталку 27, и происходит снятие первого рулона с моталки 27. Передний конец полосы, полученный на выходе из клетей 28 прокатного стана, направляют на опустевшую моталку 27 или на дополнительную моталку 27, и возобновляют выполнение этапа прокатки до получения на моталке 27 второго прокатного рулона с удельным весом от 10 до 20 кг/мм. Снова останавливают реверсивный прокатный стан, статические ножницы 29 разрезают полосу, наматываемую на моталку 27, и происходит снятие второго прокатанного рулона с моталки 27. Повторяют эти операции до тех пор, пока не будет прокатан последний прокатный рулон, например, пятый рулон. Останавливают процесс прокатки и открывают клети 28 прокатного стана, статические ножницы 29 снова разрезают полосу (опционально), и происходит снятие с моталки 27 второго прокатного рулона с удельным весом от 10 до 20 кг/мм. Как правило, на моталке или на моталках 27 можно получить от 5 до 8 рулонов полосы.

Если на реверсивном прокатном стане с реверсом предусмотрено выполнение более одного этапа прокатки, то во время первого (нечетного) этапа прокатки клети 28 прокатного стана выполняют прокатку непрерывно, для получения так называемого мегарулона, то есть рулона весом от 80 до 250 метрических тонн и диаметром до 6 метров, предпочтительно от 3 до 6 метров, опять на моталке 25. Например, во время этого первого этапа прокатки происходит полное разматывание мегарулона на моталке 37; одновременно с этим другая моталка 37' в положении наматывания полосы наматывает новый мегарулон.

После этого выполняют второй (четный) этап прокатки таким образом, что разматывают полосу моталкой 25, прокатывают на клетях 28 прокатного стана и перематывают для повторного формирования так называемого мегарулона на моталке 37.

Продолжая работать в таком режиме, реверсивный прокатный стан может выполнить последующий этап прокатки (нечетный/ четный) для получения окончательной толщины изделия.

После выполнения предпоследнего этапа прокатки происходит полное разматывание заднего конца мегарулона с моталки 25 или с моталки 37 в зависимости от того, является ли последний этап прокатки четным или нечетным соответственно, и направление его на моталку 26, если следующий этап прокатки - четный, или на моталку 27, если последний этап прокатки - нечетный.

Если последний этап прокатки - нечетный, то на выходе из клетей 28 прокатного стана происходит наматывание части прокатанной полосы на моталку 27 до формирования первого рулона с удельным весом предпочтительно от 10 до 20 кг/мм для получения таким образом рулонов весом до 35 метрических тонн, предпочтительно от 15 до 35 метрических тонн. В этот момент, как описано выше, моталка 37 останавливается, а также реверсивный прокатный стан, соответствующие датчики направляют сигнал управления на статические ножницы 29, которые разрезают полосу, наматываемую на моталку 27, и происходит снятие первого рулона с моталки 27. Передний конец полосы, полученного при разрезании ножницами 29, направляют на опустевшую моталку 27 или на дополнительную моталку 27, и разматывают с разматывающей моталки 37 и возобновляют выполнение нечетного этапа прокатки до получения на моталке 27 второго рулона с вышеуказанным удельным весом. Процесс продолжает протекать в этом режиме работы до полного разматывания мегарулона, из которого может быть получено от 5 до 8 рулонов, на моталку или моталки 27.

Если последний этап прокатки - четный, то на выходе из клетей 28 прокатного стана часть прокатанной полосы наматывают на моталку 26 до формирования первого рулона с удельным весом предпочтительно от 10 до 20 кг/мм для получения таким образом рулонов весом до 35 метрических тонн, предпочтительно от 15 до 35 метрических тонн, и максимальным диаметром, равным 2,1 метра. В этот момент происходит остановка моталки 25, а также реверсивного прокатного стана, соответствующие датчики посылают сигнал управления на статические ножницы 29', которые разрезают полосу, наматываемую на моталку 26, и происходит снятие первого рулона с моталки 26. Передний конец полосы, полученной на выходе из клетей 28 прокатного стана, направляют на опустевшую моталку 26 или на дополнительную моталку 26 и возобновляют выполнение четного этапа прокатки до получения на моталке 26 второго прокатного рулона с удельным весом от 10 до 20 кг/мм. Снова останавливают реверсивный прокатный стана, статические ножницы 29' разрезают полосу, наматываемую на моталку 26, и второй прокатанный рулон снимают с моталки 26. Происходит повторение этих операций до тех пор, пока не будет прокатан последний прокатанный рулон, например, пятый рулон. Останавливают процесс прокатки и открывают клети 28 прокатного стана, статические ножницы 29' снова разрезают полосу (в качестве опции), и снимают с моталки 26 последний прокатанный рулон с удельным весом от 10 до 20 кг/мм. Как правило, на моталке или на моталках 26 можно получить от 5 до 8 рулонов полосы.

В зависимости от выбранного металлургического цикла во время различных прокатных операций происходит активация либо устройств 24, 24' быстрого нагревания, либо устройств 23, 23' быстрого охлаждения.

Одновременно с этим по завершении наматывания мегарулона происходит останавливают наматывание на моталку 37' большой вместимости, разрезают полосу выше по потоку относительно вращающейся платформы 38 режущими средствами 13 и поворачивают вращающуюся платформу 38 на 180°, при этом происходит перемещение моталки 37' в положение разматывания по направлению к реверсивному прокатному стану, а моталки 37 - в положение наматывания полосы, поступающей из третьего прокатного стана 18.

В это время процесс теплой прокатки и формирование рулонов из частей непрерывной полосы продолжается аналогично тому, как описано выше, при этом происходит движение полосы между моталкой 37' и моталкой 25.

Второй предпочтительный способ эксплуатации, наоборот, предусматривает прокатку на прокатном стане 18 в ферритной области.

Процесс, выполняемый при этом способе, аналогичен выполняемому при первом способе, за исключением того, что вместо нагревания полосы устройством 15 быстрого нагревания происходит охлаждение полосы устройством 16 быстрого охлаждения.

Это позволяет переходить от прокатки в аустенитной области, которая происходит как на стане 6 черновой обработки, так и на стане 11 окончательной обработки, к прокатке в ферритной области на третьем прокатном стане 18. Кроме того, в случае перехода к прокатке в ферритной области использование дополнительного устройства 19 быстрого охлаждения, расположенного ниже по потоку относительно прокатного стана 18, не предусмотрено.

В частности, в первом варианте устройство 15 быстрого нагревания снято с линии, а устройство 16 быстрого охлаждения введено в линию таким образом, чтобы полоса перед входом в клети 17 прокатного стана 18 уже находилась в ферритной области при температурах, наиболее подходящих для достижения необходимого цикла. Необходимо отметить, что существует несколько типов прокатки в ферритной области, применяемых в зависимости от необходимости получения рекристаллизованной микроструктуры после наматывания для непосредственного использования (в этом случае температура деформации и наматывания должна быть достаточно высокой) или сырой микроструктуры, для рекристаллизации которой требуется выполнение процесса отжига ниже по потоку. Различие между циклами, обеспечиваемое управлением температурой деформации и наматывания, состоит в том, что различна текстура ферритных зерен после рекристаллизации, а следовательно, происходит более или менее искусственно вызванное улучшение пластичности и характеристик формуемости (как правило, повышению пластичности способствует низкая температура прокатки).

Пример температурного хода показан на Фиг. 6, где ссылочные номера соответствуют компонентам, показанным на Фиг. 1.

Предпочтительно предусмотрены устройства управления для попеременного ввода в линию или снятия с линии устройства 15 быстрого нагревания и первого устройства 16 быстрого охлаждения.

Предпочтительно, во всех вариантах реализации изобретения могут быть предусмотрены устройства автоматической регулировки зазора между рабочими валками по меньшей мере двух клетей 17 прокатного стана 18 и по меньшей мере двух клетей 28 реверсивного прокатного стана.

Указанные регулировочные устройства содержат, например, регулировочный контроллер, взаимодействующий с датчиками толщины и скорости полосы, данные измерений которых контроллер использует для изменения параметров основных приводов клетей 17 и клетей 28, в частности, для изменения скорости и крутящего момента двигателей вращения рабочих валков и положения гидравлических месдоз, которые управляют зазором между рабочими валками.

Эти регулировочные устройства позволяют формировать на выходе из клетей 17 прокатного стана участки полосы обоюдно различной толщины, предпочтительно, но не обязательно, с уменьшением толщины начальных участков полосы от первого начального участка к последующему, до центрального участка, и с увеличением толщины конечных участков полосы, следующих за центральным участком, относительно центрального участка, и с увеличением толщины от первого конечного участка к последнему конечному участку. Возможна, например, следующая последовательность участков полосы различной толщины:

первый участок толщиной 1,0 мм и весом 20 метрических тонн, второй участок толщиной 0,8 мм и весом 20 метрических тонн, третий участок толщиной 0,6 мм и весом 20 метрических тонн, четвертый участок толщиной 0,5 мм и весом 100 метрических тонн, пятый участок толщиной 0,6 мм и весом 10 метрических тонн, шестой участок толщиной 0,8 мм и весом 10 метрических тонн, и затем возврат к последнему участку полосы толщиной 1,0 мм. Предпочтительно, первый участок прокатывают до толщины более 0,8 мм для упрощения разрезания с помощью режущих средств 13, предпочтительно летучих ножниц, и вводят в движении передний конец полосы, полученной на устройствах 20 накопления, например, на моталке 37.

На этом этапе толщина на выходе из клетей 17 прокатного стана может быть постепенно уменьшена путем бесшовного наматывания мегарулона диаметром от 3 до 6 метров и весом от 80 до 250 метрических тонн, образованного при накоплении длин полосы различной толщины на устройстве 20 накопления. Прокатка последнего участка полосы вновь происходит до толщины более 0,8 мм, для разрезания переднего конца полосы в движении летучими ножницами 13 и введения этого переднего конца полосы в движении в обычные системы 14 наматывания.

В примере, описанном выше, на устройство накопления наматывают мегарулон полосы весом 180 метрических тонн с участками разной толщины. Задний конец прижат прижимным роликом 50 и дефлектором 51, размещенными перед моталкой 37.

Мегарулон полностью наматывают на моталку 37, с толщиной первого и последнего участка полосы более 0,8 мм и толщиной средних участков полосы 0,8 мм или менее, и смещают ее в положение разматывания поворотом вращающейся платформы 38. При достижении этого положения мегарулон будет готов к разматыванию с моталки 37, а моталка 37' в положении наматывания будет готова к началу нового цикла наматывания.

В этот момент происходит запуск разматывания мегарулона с моталки 37 и введения его в линию 22 разрезания и наматывания, где происходит разделение участков полосы разной толщины на рулоны с удельным весом от 10 до 20 кг/мм и получение таким образом рулонов весом до 35 метрических тонн, предпочтительно от 15 до 35 метрических тонн.

В одном из вариантов реализации изобретения предусмотрена дополнительная прокатка, в первом варианте, полосы с участками разной толщины в клетях 28 реверсивного прокатного стана, сконфигурированных для сохранения разницы толщины разных участков полосы. Эту возможность обеспечивает регулировка прокатного оборудования в движении с помощью вышеуказанных автоматических регулировочных устройств для получения необходимой толщины для каждого участка полосы. Участки полосы, затем дополнительно прокатанные до разной толщины, распознают и разделяют с помощью статических ножниц 29 или 29', и наматывают соответствующие рулоны полосы в подходящем блоке наматывания и разгрузки, содержащем по меньшей мере одну моталку 27 или по меньшей мере одну моталку 26, соответственно, в зависимости от того, является ли последний этап прокатки нечетным или четным. В состав установки входят датчики толщины, отслеживающие скачок толщины полосы, после чего происходит остановка части полосы, содержащей скачок толщины, автоматической командой у ножниц 29 или 29', таким образом, чтобы обеспечить наматывание части полосы такой же толщины на моталку 27 или 26 соответственно для формирования рулона.

В другом варианте реализации установки происходит прокатка участков полосы разной толщины, составляющих мегарулон, в клетях 28 реверсивного прокатного стана до запрограммированной толщины, одинаковой для всех участков полосы. Таким образом, снова происходит выравнивание толщины полосы мегарулона.

В обоих вариантах скорость разматывания/наматывания устройств 20 накопления, а также размеры для цикла разрезания и наматывания рулонов на моталки 26 или 27 подобраны таким образом, чтобы почасовая производительность линии 22 разрезания и наматывания была равна или превышала почасовую производительность установки непрерывного литья, питающей процесс прокатки ниже по потоку.

В одном из вариантов способа предусмотрено применение клетей 28 реверсивного прокатного стана для получения регулируемой закалки полосы. При достижении необходимой толщины клети 28 прокатного стана открываются, и полоса пересекает эти клети 28 без применения дополнительного уменьшения толщины, при этом происходит активация только устройств 23, 23' быстрого нагревания для доведения материала до температуры рекристаллизации. Затем полоса пересекает клети 28 прокатного стана без применения дополнительного уменьшения толщины, при этом происходит активация только устройств 24, 24' быстрого охлаждения.

По варианту реализации комбинированной установки непрерывного литья и горячей прокатки металлических полос, наоборот, предусматривается работа в режиме "рулон к рулону", при которой сляб непрерывного литья разрезают ножницами 2 или 7 на фрагменты такого размера, чтобы обеспечить получение для каждого фрагмента сляба по завершении процесса прокатки, рулона полосы необходимого размера, намотанного непосредственно на моталки 14, за счет уменьшения толщины только на прокатных станах 6 и 11. В этом варианте реализации предусмотрено устройство 9 быстрого охлаждения, которое может быть активировано при отсутствии необходимости поддержания нагревания в аустенитной области, для обеспечения входа на стан окончательной обработки при температуре ниже температуры отсутствия рекристаллизации.

В данном описании, устройства 9, 16, 19 быстрого охлаждения представляют собой, например, устройства для формирования "лезвий" или аэрозолей жидкости как на верхней, так и на нижней поверхностях полосы, которые могут использовать жидкость под давлением с применением форсунок или только с помощью отверстий передачи.

Реферат

Группа изобретений относится к области непрерывного литья и прокатки. Установка содержит линию (1) непрерывного литья слябов, первый прокатный стан (6) для черновой обработки сляба и получения заготовки, второй прокатный стан (11) для окончательной обработки заготовки и получения полосы, третий прокатный стан (18), содержащий по меньшей мере две первых клети (17), для дополнительного уменьшения толщины полосы, устройства (20) накопления полосы, расположенные ниже по потоку относительно третьего прокатного стана (18) и содержащие по меньшей мере одну первую моталку (37, 37') большой вместимости с размерами, позволяющими наматывать и разматывать рулон весом от 80 до 250 тонн и/или до 6 метров в диаметре, называемый мегарулоном, летучие ножницы (13), расположенные между третьим прокатным станом (18) и устройствами (20) накопления, сконфигурированные для разрезания полосы после наматывания мегарулона на по меньшей мере одну первую моталку (37, 37'), линию разрезания и наматывания (22), расположенную ниже по потоку относительно устройств (20) накопления, для разрезания полосы мегарулона и наматывания частей этой полосы мегарулона до достижения установленного ограничения по весу или диаметру рулона и формирования таким образом нескольких рулонов, при этом линия разрезания и наматывания (22) снабжена реверсивным прокатным станом для по меньшей мере однократного выполнения прокатки полосы перед формированием нескольких рулонов. Способ прокатки осуществляют посредством данной установки. Группа изобретений обеспечивает возможность изготовления тонких полос с высоким уровнем механических свойств без использования холодной прокатки 2 н. и 18 з.п. ф-лы, 8 ил.

Комментарии