Способ получения цианурата меламина - RU2758252C1

Код документа: RU2758252C1

Чертежи

Описание

Изобретение относится к синтетической органической химии, а именно к способу получения цианурата меламина. Цианурат меламина находит широкое применение в качестве антипирена для наполненных и ненаполненных полиамидов. Его широкое использование в полимерах обусловлено высокой температурой начала разложения (выше 390 °С), отсутствием в составе галогенов, а также наличием большого содержания азота (около 50 % мас.).

Известно несколько способов получения цианурата меламина: 1) взаимодействие циануровой кислоты и меламина непосредственно при переработке полимера (синтез in situ); 2) взаимодействие меламина с циануровой кислотой при высокой температуре без растворителей; 3) взаимодействие меламина и циануровой кислоты в водной среде в присутствии кислотного или щелочного катализатора.

При получении цианурата меламина in situ в полимере в качестве реакционной среды используется мономер, который, может быть, полимеризован варьированием разных параметров реакции (температура, pH, отношение меламина к циануровой кислоте, время реакции, температура полимеризации, и т.д.). Известен способ получения (патент CN 103408751, C08G 69/16, C08G 69/30, C08K 3/22, C08K 3/36, C08K 5/3492, опубл. 27.11.2013 г.) огнестойкого полиамидного композита на основе цианурата меламина in situ, путем добавления к мономеру капролактама, меламина и циануровой кислоты. Изобретение (патент CN 103387665, C08G 69/16, C08G 69/30, C08K 3/22, C08K3/36, C08K 5/3492, опубл. 13.11.2013 г.) также раскрывает способ получения огнестойкого полиамидного материала на основе цианурата меламина путем синтеза цианурата меламина in situ во время полимеризации полиамидного мономера. Изобретение (патент CN 106700527, C08K 5/3492, C08K 5/47, C08L 77/02, C08L 77/06, опубл. 24.05.2017 г.) раскрывает способ получения огнестойкого полиамидного композита путем равномерного смешения и охлаждения полиамидной смолы, меламина и циануровой кислоты. Изобретение (патент CN 1786073, B29C 47/40, C08K 5/3492, C08L 77/00, опубл. 14.06.2006 г.) раскрывает способ синтеза нанокомпозитов из огнестойкого полиамида на основе цианурата меламина в процессе экструзии путем добавления полиамида в качестве матрицы.

К недостаткам метода получения цианурата меламина in situ, относится большой размер частиц исходных веществ, как следствие низкой прочности межфазного связывания между матрицей меламином и циануровой кислоты. Из-за высокой вязкости расплава полимера и малого времени реакции, реакция между циануровой кислотой и меламином является неполной, а распределение продукта в полимере неравномерно, что влияет на огнестойкость и физико-механические свойства полимера.

Изобретения (патент CN 206396092, C07D 251/32, C07D 251/56, опубл. 11.08.2017 г., патент CN 106749061, C07D 251/32, C07D 251/56, опубл. 31.05.2017 г.) раскрывают способы твердофазного синтеза цианурата меламина путем смешения циануровой кислоты и меламина без использования растворителей (воды). К недостаткам данного метода относятся неполная конверсия исходных веществ и низкий выход продукта реакции, а также использование специального оборудования для взаимодействия твердых веществ посредством деформации-сдвига.

Известны способы получения цианурата меламина в водной среде, в которых меламин и циануровую кислоту диспергируют в воде. В изобретении (патент CN 107141509, C08K 5/3492, C08L 77/02, опубл. 08.09.2017 г.) 110 частей меламина взаимодействует с 115 частями циануровой кислоты в присутствии 450 частей 7 % раствора аммиака при температуре 90 °C, давлении 0,1 МПа в течение 2 часов. Продукт получают сепарацией с помощью циклонной сушилки.

В изобретении (патент CN 106588799, C07D 251/32, C07D 251/56, опубл. 26.04.2017 г.) в реакторе смешиваются меламин, циануровая кислота, деионизованная вода с мольным соотношением компонентов меламин/циануровая кислота/вода 0,7-1,2:1:4. К суспензии добавляют от 1 до 5 % от суммы меламина и циануровой кислоты, поверхностно-активное вещество – бромид цетилтриметиламмония. В качестве катализатора используют соляную кислоту, доводя рН суспензии до 3. Смесь нагревают до 100 °C и выдерживают в течение 30-180 минут, охлаждают, фильтруют, промывают, сушат и получают цианурат меламина.

Изобретение (патент CN 102757393, C07D 251/32, C07D 251/56, опубл. 31.10.2012 г.) раскрывает способ гидротермального синтеза цианурата меламина, в котором смешивают меламин, циануровую кислоту и воду, в массовом соотношении компонентов (1:1:20). После перемешивания добавляют 1% поверхностно-активное вещество - бромид цетилтриметиламмония. Смесь перемешивают при температуре 150 °C в течение 3 часов. После завершения реакции суспензию охлаждают естественным путем до комнатной температуры. Цианурат меламина центрифугируют, промывают несколько раз деионизованной водой и сушат в течение 48 часов при 80 °C в вакуумном сушильном шкафу. Получают цианурат меламина с размером частиц 92 нм.

Известен способ получения цианурата меламина (патент JP S5632470, C07D 251/54, опубл. 01.04.1981 г.) взаимодействием меламина с циануровой кислотой в водной среде при pH 7,0, в качестве катализатора используют карбонат натрия. После завершения реакции в реакционную массу добавляют соляную кислоту для нейтрализации карбоната натрия. Полученную суспензию фильтруют, затем осадок промывают водой. Выделенный продукт сушат и измельчают.

Описан способ получения цианурата меламина (патент CN 1506356, C07D 251/70, опубл. 23.06.2004 г.), в котором, меламин, циануровую кислоту и воду, содержащую аммиак в концентрации от 2 % до 14 % (мас.), при температуре от 100 °C до 200 °C, смешивают, где указанная циануровая кислота присутствует в избытке. Продукт отделяют от жидкой фазы фильтрацией и затем сушат, чтобы получить продукт, имеющий размер частиц примерно от 5 до 55 мкм.

К недостаткам получения цианурата меламина в водной среде относятся использование большого количества воды, для перемешивания реакционной массы, как следствие образование большого количества сточных вод и проблема их очистки. В качестве катализаторов используют аммиак или соляную кислоту, которые после проведения процесса необходимо нейтрализовать. Стадия фильтрации, и промывки при производстве цианурата меламина очень трудоемкая, так как осадок цианурата меламина мелкодисперсный, необходимо специальное оборудование.

Наиболее близким к заявляемому изобретению является способ получения цианурата меламина (патент CN 103992287, C07D 251/56, опубл. 20.08.2014 г.), согласно которому 120 л воды загружали в горизонтальный двухспиральный реактор, перемешивали и диспергировали в ней 30 кг меламина и 30,96 кг циануровой кислоты (мольное соотношение компонентов 1:1), далее суспензию нагревали до 95 °C, при рН раствора 9,5. рН среды создавали раствором аммиака. Реакцию проводили в течение 45 минут. После завершения реакции полученный цианурат меламина из реакционной среды отделяли фильтрацией под вакуумом. От катализатора (раствор аммиака) продукт очищали 2-3 кратной промывкой деионизованной водой и сушили с получением 59,31 кг белого твердого порошка при температуре 100-120 °C. К недостаткам этого способа можно отнести использование большого количества воды, многостадийность процесса и как следствие необходимость использования большого числа разнообразного технологического оборудования на стадии фильтрации и сушки продукта.

Задачей данного изобретения является создание способа получения цианурата меламина с использованием одного технологического аппарата, с использованием минимального количества воды, отсутствием стадий фильтрации, нейтрализации катализатора в смеси, промывки продукта и как следствие - отсутствие сточных вод. Заявленный продукт обладает высокой термической стабильностью выше 390 °C и рН 10 %-ой суспензии, равным 7, с содержанием цианурата меламина 98-99 мас. %.

Поставленная задача решается тем, что получение цианурата меламина ведут в лопастном смесителе с трубкой для отвода отходящих газов. Вначале смешивают циануровую кислоту и аммиачный буферный раствор, состоящий из раствора аммиака с добавкой хлорида аммония и рН от 9,5-10,9 при температуре от 50 до 80 °С, затем добавляют меламин и при температуре 100-130 °С получают продукт с содержанием цианурата меламина 70-80 мас. %, который отделяют от реакционной массы, повысив температуру реактора до 150-170 °С. Далее добавляют оксалат аммония и выдерживают полученный продукт при температуре 200-250 °С в токе реакционных газов (оксид углерода, аммиак), образующихся в результате разложения соли щавелевой кислоты, при этом получают продукт с содержанием цианурата меламина 98-99 мас. %. Отходящие газы собирают в емкость с водой для использования данного раствора в последующие синтезы. Мольное соотношение меламин/циануровая кислота/буферный раствор/оксалат аммония (1:1-1,5:2,2-5:0,5-2).

Аммиачный буферный раствор загружают в лопастной смеситель, добавляют циануровую кислоту, температуру повышают от 50 до 80 °С и перемешивают в течение 10-30 минут, на этой стадии происходит ионизация циануровой кислоты. Далее добавляют меламин, температуру повышают до 100-130 °С и выдерживают в течение 30-60 минут для образования цианурата меламина с содержанием основного вещества от 70-80 мас. %. Для выделения цианурата меламина из реакционной массы повышаю температуру смесителя до 150-170 °С, смесь выдерживают до полного удаления буферного раствора из смеси, что составляет от 60 до 180 минут. К полученному продукту добавляют оксалат аммония и выдерживают полученный продукт при температуре 200-250 °С в токе реакционных газов, от 30-90 минут, для образования цианурата меламина с чистотой 98-99 мас. % и как следствие высокой термической стабильностью. Воду в виде пара и газы собирают в металлическую емкость для использования в последующих синтезах. Полученный продукт охлаждают и получают белый порошок цианурата меламина.

Использование буферного раствора позволяет проводить ионизацию циануровой кислоты при постоянном рН, без добавления очередной порции и контроля рН. Добавление оксалат аммония на стадии термической выдержки продукта при температуре 200-250 °С приводит к увеличению конверсии исходных веществ и как следствие к получению продукта с температурой разложения выше 390 °С.

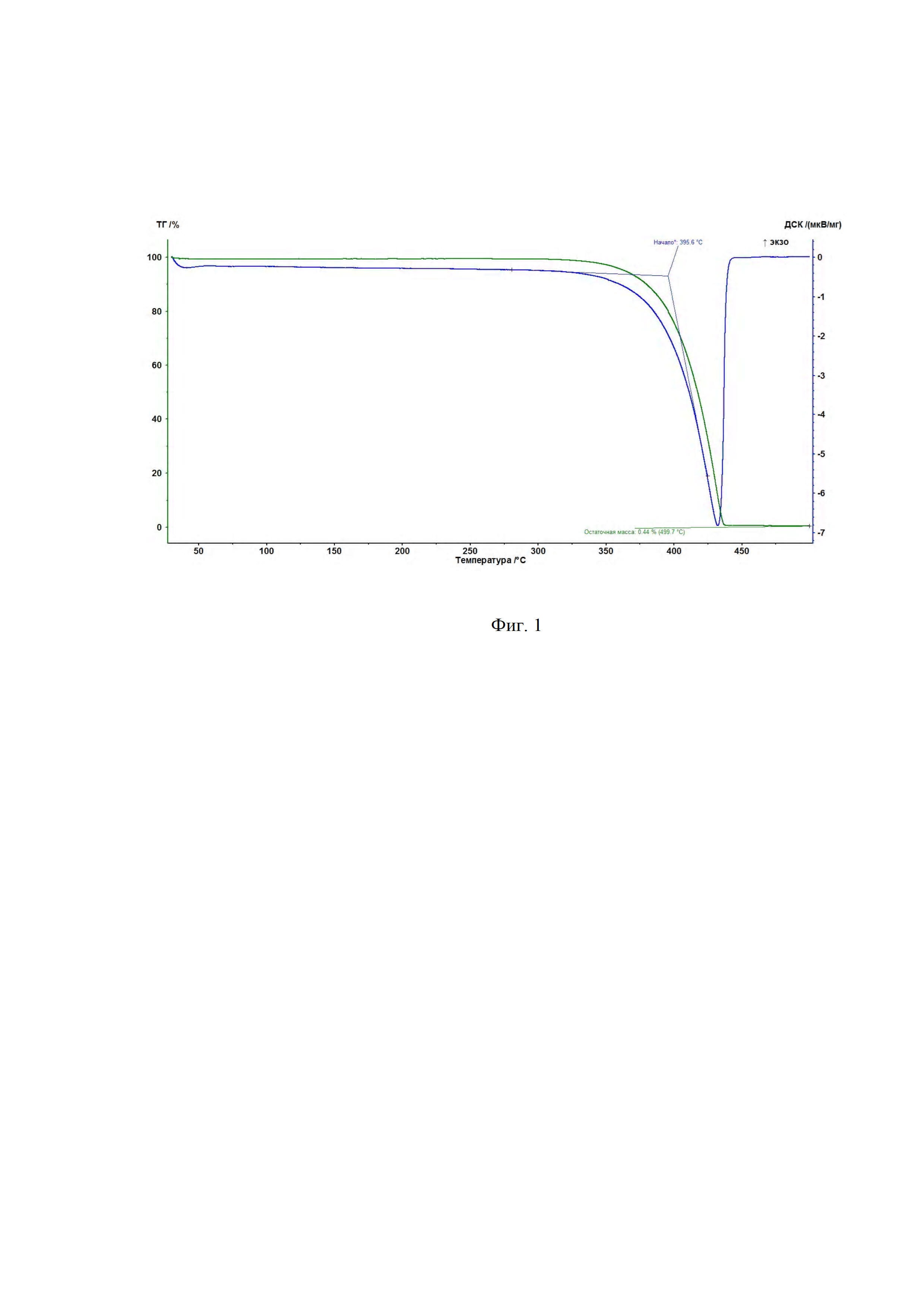

Пример: 250 г аммиачного буферного раствора, состоящего из 33,5 г хлорида аммония, и 42 г 35 %-го аммиака и 208 г воды, загружают в лопастной смеситель далее добавляют 126 г циануровой кислоты, повышают температуру до 60 °С и перемешивают 30 мин. Далее добавляют 123,5 г меламина, повышают температуру до 100 °С и смесь перемешивают в течение 30 минут, температуру смесителя повышают до 150 °С для сушки полученного продукта и перемешивают еще 30 минут. Далее добавляют 60,5 г оксалата аммония и повышают температуру до 200 °С и выдерживают смесь в течение 60 мин. Воду в виде пара, аммиак и хлорид аммония собирают в металлическую емкость. Получают 244 г порошкообразного цианурата меламина, с содержанием основного вещества 99 мас. % с температурой начала разложения 390 °С и рН 10 %-ой суспензии, равным 7 (фиг. 1). Отсутствует стадия нейтрализации, фильтрации и промывки, а аммиак и вода, собранные в металлическую емкость, используются в последующих синтезах.

На фиг.1 приведена зависимость изменения массы навески цианурата меламина от температуры.

Реферат

Изобретение относится к синтетической органической химии, а именно к способу получения цианурата меламина в водной среде из циануровой кислоты и меламина. Процесс ведут в лопастном смесителе, с отводом отходящих газов в металлическую емкость, смешивая циануровую кислоту и аммиачный буферный раствор, состоящий из раствора аммиака с добавкой хлорида аммония, при рН 9,5-10,9, температуре от 50 до 80°С в течение 10-30 минут, с последующим добавлением меламина и повышением температуры до 100-130°С. Далее температуру повышают до 150-170ºС и выдерживают до полного удаления буферного раствора, затем добавляют оксалат аммония и выдерживают смесь при температуре 200-250°С в течение 30-90 минут. Мольное соотношение компонентов меламин/циануровая кислота/буферный раствор/оксалат аммония составляет 1:1-1,5:2,2-5:0,5-2. Изобретение позволяет получить цианурат меламина с использованием одного технологического аппарата, с использованием минимального количества воды и отсутствием сточных вод. 1 ил., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения цианурата меламина

Комментарии