Способ изготовления восстановительно отожженной покрытой стальной основы для упаковочных применений и полученный упаковочный стальной продукт - RU2631217C2

Код документа: RU2631217C2

Описание

Данное изобретение относится к способу изготовления восстановительно отожженной покрытой стальной основы для упаковочных применений и к полученному упаковочному стальному продукту.

Упаковочная сталь обычно предусматривается как однократно или двукратно сниженный по толщине покрытый оловом продукт с толщиной от 0,14 до 0,49 мм. Однократно катаный (SR)) покрытый оловом продукт является холоднокатаным непосредственно до конечного размера и затем рекристаллизационно отожженным. Рекристаллизация осуществляется непрерывным отжигом или порционным отжигом холоднокатаного материала. После отжига материал обычно подвергается дрессировке, обычно с использованием обжатия по толщине на 1-2% для улучшения свойств материала. Двукратно катаный (DR) покрытый оловом продукт получают первой холодной прокаткой с достижением промежуточного размера, рекристаллизационным отжигом и затем второй холодной прокаткой до конечного размера. Получаемый двукратно катаный продукт является более жестким, более твердым и более прочным, чем однократно катаный продукт, позволяя потребителю использовать более тонкую сталь в своем применении. Указанная непокрытая холоднокатаная, отожженная с рекристаллизацией и необязательно дрессированная одно- или двукратно катаная упаковочная сталь называется жестью (в частности, черной жестью). Первая и вторая холодные прокатки могут быть выполнены как холодная прокатка со снижением толщины на тандем-стане холодной прокатки, обычно имеющем множество (обычно 4 или 5) прокатных клетей.

Восстановительный отжиг (отжиг с возвратом) представляет собой экономически эффективный способ изготовления упаковочной стали при уровне прочности, сравнимым с сортами двукратно катаной жести, но с лучшей формуемостью и заметными значениями удлинения. Имеются три стадии в способе отжига с первой фазой, являющейся возвратом, которая дает разупрочнение металла путем частичного удаления дефектов кристаллов (главным типом которых являются дислокации) и снижения накопленной энергии, введенной в процессе деформации. Фаза возврата охватывает все эффекты отжига, которые имеют место до появления новых зерен, не содержащих напряжения. Второй фазой является рекристаллизация, где новые зерна с высокоугловой границей раздела зарождаются и растут за счет зерен с высокой накопленной энергией. Это должно быть исключено в способе и продукте согласно настоящему изобретению, поскольку это ведет к внезапному и резкому снижению прочностных свойств и увеличению значений удлинения. Третья стадия представляет собой рост зерен после рекристаллизации.

К сожалению, недостатком восстановительного отжига является то, что механические свойства являются обычно неоднородными по длине ленты, а также от ленты к ленте. Эта неоднородность в механических свойствах является следствием слишком динамичного ответа на сорт и/или колебания температуры отжиговой печи.

Целью настоящего изобретения является обеспечение улучшенного регулирования условий восстановительного отжига.

Также целью настоящего изобретения является создание восстановительно отожженного материала с воспроизводимыми свойствами.

Также целью настоящего изобретения является создание более экономически эффективной высокопрочной стали для упаковочных целей, которая имеет коррозионностойкую наружную поверхность.

Одна или более из указанных целей достигается способом изготовления восстановительно отожженной покрытой стальной основы для упаковочных применений, который содержит следующие стадии:

- обеспечение стального сляба, или ленты, подходящего для изготовления сверхнизкоуглеродистой горячекатаной ленты, имеющей содержание углерода самое большое 0,003% и одно или более из следующего:

- содержание ниобия в интервале 0,001-0,1%,

- содержание титана в интервале 0,001-0,15%,

- содержание ванадия в интервале 0,001-0,2%,

- содержание циркония в интервале 0,001-0,1%,

- содержание бора в интервале 5-50 ч./млн

для изготовления упаковочной стали горячей прокаткой при конечной температуре выше или равной температуре фазового перехода Ar3;

- холодная прокатка полученной стальной ленты с получением

- однократно катаной стальной основы или

- двукратно катаной стальной основы, которая была подвергнута рекристаллизационному отжигу между первой и второй стадиями холодной прокатки;

- электроосаждение слоя олова на одну или обе стороны однократно катаной или двукратно катаной стальной основы с получением покрытой оловом стальной основы, где масса покрытия оловянного слоя или слоев на одной или обеих сторонах основы составляет самое большое 1000 мг/м2;

- отжиг покрытой оловом стальной основы при температуре Та по меньшей мере 513°C в течение времени отжига ta для

- преобразования слоя олова в слой сплава железо-олово, который содержит по меньшей мере 80 массовых процентов (% масс.) FeSn (50% ат. железа и 50% ат. олова) и

- одновременного получения восстановленной микроструктуры, и когда рекристаллизация однократно катаной стальной основы или двукратно катаной стальной основы не имеет место (т.е. восстановительный отжиг),

- быстрое охлаждение отожженной основы.

Изобретение также включает в себя упаковочное стальное изделие, такое как жестяная банка, крышка и днище банки, содержащее сверхнизкоуглеродистую стальную основу, имеющую содержание углерода самое большое 0,003%, обеспеченную на одной или обеих сторонах слоем сплава железо-олово, который содержит по меньшей мере 80 мас.% FeSn (50% ат. железа и 50% ат. олова), где сплав железо-олово был получен при обеспечении основы на одной или обеих сторонах основы слоем олова с последующей стадией отжига при температуре Та по меньшей мере 513°C в течение времени отжига ta с образованием слоя сплава железо-олово, и где стадия отжига одновременно обеспечивает восстановительно отожженную основу с последующим быстрым охлаждением отожженной основы.

Предпочтительные варианты предусматриваются в зависимых пунктах формулы изобретения.

Так, заявляется способ изготовления упаковочной стальной ленты с покрытием, включающий

- получение сляба из стали, содержащей углерод не более 0,003 мас.% и по меньшей мере один из элементов, выбранный из, в мас.%:

ниобий 0,001-0,1

титан 0,001-0,15

ванадий 0,001-0,2

цирконий 0,001-0,1

бор 5-50 ч./млн, а также содержащей, в мас.%:

азот 0,004 или менее, и/или

марганец 0,05-0,5, и/или

фосфор 0,02 или менее, и/или

кремний 0,02 или менее, и/или

серу 0,03 или менее, и/или

алюминий 0,1 или менее, и/или

железо и неизбежные примеси - остальное, горячую прокатку сляба при конечной температуре выше или равной температуре фазового перехода Ar3,

- однократную или двукратную холодную прокатку горячекатаной стальной ленты с получением холоднокатаной стальной ленты, причем при двукратной холодной прокатке проводят рекристаллизационный отжиг между первой и второй стадиями холодной прокатки,

- электроосаждение слоя олова по меньшей мере на одну сторону холоднокатаной ленты с получением стальной ленты с покрытием, причем масса покрытия слоя олова или слоев на одной или обеих сторонах стальной ленты составляет не более 1000 мг/м2;

- отжиг стальной ленты с покрытием путем ее нагрева со скоростью, превышающей 300°C/с, до температуры Та от 513 до 645°C с выдержкой при Та в течение времени ta с обеспечением преобразования слоя олова в слой сплава железо-олово, который содержит по меньшей мере 90 мас.%, предпочтительно 95 мас.% FeSn с 50% ат. железа и 50% ат. олова, с получением восстановленной микроструктуры стали при отсутствии рекристаллизации стальной ленты, подвергнутой холодной прокатке, и

- быстрое охлаждение полученной отожженной стальной ленты с покрытием со скоростью по меньшей мере 100°C/с.

Время ta при отжиге предпочтительно составляет не более 4 с.

Целесообразно, если отжиг осуществляют при выдерживании стальной ленты с покрытием в восстановительной водородсодержащей атмосфере в виде HNX или инертной газовой атмосфере перед охлаждением с использованием неокислительной или слабоокислительной охлаждающей среды и получением на поверхности упаковочной ленты прочного стабильного оксида.

В способе может быть предусмотрена стадия, на которой осуществляют быстрое охлаждение стальной ленты с покрытием водой в интервале температур от комнатной температуры до 80°C, предпочтительно от комнатной температуры до 60°C, причем охлаждение проводят с обеспечением равномерной скорости охлаждения по ширине ленты.

Также предпочтительно, если отжиг стальной ленты с покрытием включает нагрев со скоростью, превышающей 300°C/с, в водородсодержащей атмосфере в виде HNX с использованием индукционного нагревательного устройства, и/или выдержку при температуре отжига для равномерного распределения температуры по ширине ленты, и/или охлаждение, предпочтительно, в восстановительной газовой атмосфере в виде HNX, и/или охлаждение предпочтительно водой при использовании распылительных форсунок, причем вода имеет минимальное содержание растворенного кислорода и/или имеет температуру в интервале от комнатной температуры до 60°C, при экранировании от кислорода стальной ленты с покрытием слоем или слоями олова за счет поддержания инертной или восстановительной газовой атмосферы в виде HNX, перед охлаждением водой.

Предпочтительно, если масса покрытия слоя или слоев олова на одной или обеих сторонах стальной ленты составляет по меньшей мере 100 и не более 600 мг/м2 поверхности ленты.

В одном варианте осуществления, сталь ленты содержит ниобий по меньшей мере 0,02 и не более 0,08 мас.%, предпочтительно по меньшей мере 0,03 и не более 0,06 мас.%, и/или марганец по меньшей мере 0,2 мас.% и не более 0,4 мас.%.

Может быть предусмотрено, что стальная лента с покрытием снабжена дополнительным органическим покрытием, состоящим из термоотверждающегося или термопластичного однослойного или многослойного полимерного покрытия, причем, предпочтительно, термопластичное полимерное покрытие представляет собой полимерное покрытие, содержащее по меньшей мере один слой с использованием термопластичных смол в виде сложных полиэфиров или полиолефинов, акриловой смолы, полиамидов, поливинилхлоридов, фторуглеродной смолы, поликарбонатов, смолы стирольного типа, АБС-смолы, хлорированных простых полиэфиров, иономеров, уретановых смол и функционализированных полимеров, и/или их сополимеров и/или смесей.

Целесообразно, если стальную ленту с покрытием подвергают дрессировке.

Также предлагается упаковочная стальная лента с покрытием, полученная упомянутым способом.

Далее приводятся пояснения в отношении признаков настоящего изобретения. В способе согласно настоящему изобретению

предусматривается стальной сляб, или лента, подходящий для сверхнизкоуглеродистой горячекатаной ленты для изготовления горячей прокаткой при конечной температуре выше или равной температуре фазового перехода Ar3. Сверхнизкоуглеродистая сталь в контексте данного изобретения имеет содержание углерода самое большое 0,003%. В варианте изобретения сталью является сталь, не содержащая примесей внедрения (IF сталь). В указанной стали элементы примесей внедрения - углерод и азот связаны с элементами, подобными ниобию.

Горячекатаная сталь подвергается холодной прокатке с получением: i) однократно катаной стальной основы (т.е. ленты, на которую может наноситься покрытие) или ii) двукратно катаной стальной основы, которая подвергается рекристаллизационному отжигу между первой и второй стадиями холодной прокатки.

На холоднокатаные полностью твердые основы затем наносится слой олова. Основы называются полностью твердыми основами, поскольку однократно катаная не подвергается рекристаллизационному отжигу после стадии холодной прокатки, и двукратно катаная основа не подвергается рекристаллизационному отжигу после второй стадии холодной прокатки. Так что микроструктура основы по-прежнему сильно деформирована.

После нанесения покрытия олова стальная основа с покрытием олова отжигается при температуре Тапо меньшей мере 513°C в течение времени отжига ta с преобразованием слоя олова в слой сплава железо-олово, который содержит по меньшей мере 80 мас.% FeSn (50% ат. железа и 50% ат. олова), и одновременно получается восстановленная микроструктура, причем не имеет место рекристаллизация однократно катаной стальной основы или двукратно катаной стальной основы (т.е. восстановительный отжиг). После указанного комбинированного диффузионного/восстановительного отжига отожженная основа быстро охлаждается.

Температура Та и время отжига ta являются относительно высокой и коротким, так что диффузионный отжиг имеет место одновременно с восстановительным отжигом основы. Снижение предела прочности и предела текучести остается ограниченным благодаря короткому времени отжига, но восстановительный эффект дает значительное увеличение значений удлинения. Параметры способа контролируются очень точно, поскольку окно время-температура способа для диффузионного отжига является критическим с точки зрения получения желаемых количеств FeSn (50:50) в диффузионном слое сплава. Поскольку он является слоем, который обеспечивает защиту от коррозии, контроль указанных параметров является критическим. Степень контроля T-t-профиля также обеспечивает, что способ восстановления, который является термически активированным способом, является воспроизводимым по длине и ширине ленты и от ленты к ленте.

Под термином «восстановленная микроструктура» понимается такая термообработанная холоднокатаная микроструктура, которая показывает минимальную или отсутствие рекристаллизации, такой возможной рекристаллизации, ограниченной локализованными зонами, такими как на краях ленты. Предпочтительно, структура является полностью нерекристаллизованной. Микроструктура упаковочной стали является поэтому, по существу, или полностью нерекристаллизованной. Указанная восстановленная микроструктура обеспечивает сталь со значительно увеличенной деформационной способностью за счет ограниченного снижения прочности.

Авторами изобретения установлено, что необходимо подвергать диффузионному отжигу покрытую оловом стальную основу при температуре (Та) по меньшей мере 513°C, чтобы получить желаемый слой покрытия железо-олово. Время (ta) диффузионного отжига при температуре (Та) диффузионного отжига выбирается так, чтобы произошло преобразование слоя олова в слой железо-олово. Преобладающим и, предпочтительно, единственным компонентом сплава железо-олово в слое железо-олово является FeSn (т.е. 50 атомных процентов (% ат.) железа и 50% ат. олова). Должно быть отмечено, что комбинация времени и температуры диффузионного отжига является взаимозаменяемой в некоторой степени. Высокая Та и короткое ta дают в результате образование одинакового слоя сплава железо-олова по сравнению с низкой Та и длительным ta. Требуется минимальная Та 513°C, потому что при более низких температурах желательный слой (50:50) FeSn не образуется. Также диффузионный отжиг не должен проходить при постоянной температуре, но температурный профиль также должно быть таким, что достигается пиковая температура. Важно, что минимальная Та 513°C поддерживается в течение достаточно длительного времени с достижением желательного количества FeSn в диффузионном слое железо-олово. Так что диффузионный отжиг может иметь место при постоянной температуре Та в течение некоторого периода времени, или диффузионный отжиг может, например, включать пиковую температуру Та металла. В последнем случае температура диффузионного отжига не является постоянной. Было установлено, что предпочтительно использовать температуру Та диффузионного отжига в интервале 513-645°C, предпочтительно, в интервале 513-625°C. При температуре ниже Та способ восстановления проходит более медленно. Максимальная температура ограничивается окном образования FeSn и температурой рекристаллизации деформированной основы.

В варианте изобретения максимальная температура отжига ограничивается температурой 625°C, и, предпочтительно, максимальная температура отжига ограничивается температурой 615°C.

Авторами изобретения установлено, что самое высокое содержание FeSn в слое сплава железо-олово было получено, когда температура отжига была выбрана, чтобы быть по меньшей мере 550°C.

В предпочтительном варианте предусмотрен способ изготовления покрытой основы для упаковочных применений, в котором время при Та составляет самое большое 4 с, предпочтительно, самое большое 2 с, и, более предпочтительно, в котором отсутствует время выдержки при Та. В последнем случае диффузионный отжиг имеет место при нагревании основы до пиковой температуры Та металла, после чего основа охлаждается. Короткое время выдержки при Та обеспечивает получение слоя сплава железо-олово на соответственно модифицированной традиционной линии нанесения покрытия олова. Точный контроль указанных параметров обеспечивает воспроизводимый способ восстановительного отжига.

Механические свойства восстановительно отожженной стали зависят от состава сорта стали, обжатия при холодной прокатке и разности между температурой восстановительного отжига и температурой рекристаллизации. Поэтому конечные механические свойства могут регулироваться, в принципе, ограничением высвобождения накопленной энергии при выборе правильного цикла отжига. Более конкретно, среди стальных листов, выполненных из одинакового сорта и имеющих одинаковую историю переработки (горячая прокатка, обжатие холодной прокаткой) и эквивалентные циклы отжига, высвобождение накопленной энергии может быть оценено с использованием следующей формулы:

М=(Та+273)(log ta+20)×10-3,

где Та - температура в °C. Стальные листы с подобным коэффициентом М имеют подобные механические свойства. При выборе правильных значений для Та и ta могут быть обеспечены требуемые свойства восстановительно отожженной основы и слоя сплава железо-олово.

В предпочтительном варианте слой сплава железо-олово содержит по меньшей мере 85% мас. FeSn, предпочтительно, по меньшей мере 90% мас., более предпочтительно, по меньшей мере 95% мас. Слой FeSn является слоем, полностью покрывающим поверхность основы. Чем больше фракция FeSn, тем лучше будет защита от коррозии основы. Хотя теоретически слой сплава железо-олово состоит только из FeSn, оказывается трудным предотвратить присутствие очень небольших долей других соединений, таких как α-Sn, β-Sn, Fe3Sn или оксиды. Однако, было установлено, что указанные небольшие доли других соединений не имеют воздействия на характеристики продукта никаким образом. Должно быть отмечено, что на основе присутствуют не иные, чем FexSny, а именно FeSn-слой. Имеется также не вошедшее в сплав олово, остающееся на основе.

Время при Та может не превышать критического времени, чтобы избежать возникновения рекристаллизации. В предпочтительном варианте предусматривается способ изготовления покрытой основы для упаковки, в котором время при Та составляет самое большое 4 с, предпочтительно, самое большое 2 с, и, более предпочтительно, в котором отсутствует время выдержки при Та. В последнем случае диффузионный отжиг имеет место при нагревании основы до пиковой температуре Та металла, после чего основа охлаждается. Короткое время выдержки при Та обеспечивает получение слоя сплава железо-олово с восстановленной основой на соответственно модифицированной традиционной линии нанесения покрытия олова, кроме того, рекристаллизация деформированной основы предотвращается.

В варианте изобретения предусматриваются слой или слои сплава железо-олово со слоем покрытия хром-металл - оксид хрома, полученным способом электроосаждения трехвалентного хрома, как описано в одновременно рассматриваемой заявке (ЕР 12162425.9).

В варианте изобретения предусматривается способ, в котором отжиг осуществляется в восстановительной газовой атмосфере, такой как HNX, при выдерживании покрытой основы в восстановительной или инертной газовой атмосфере перед охлаждением с использованием неокислительной или слабоокислительной охлаждающей среды с тем, чтобы получить прочный стабильный поверхностный оксид.

В варианте изобретения быстрое охлаждение после диффузионного/восстановительного отжига достигается с помощью резкого охлаждения водой, где вода, используемая для резкого охлаждения, имеет температуру в интервале от комнатной температуры до ее температуры кипения. Важно поддерживать равномерную скорость охлаждения по ширине ленты в процессе охлаждения, чтобы исключить риски деформирования ленты благодаря короблению при охлаждении. Это может быть достигнуто путем (заглубленной) распылительной системы, которая имеет целью создание достаточного образца охлаждения на поверхности ленты. Для обеспечения равномерной скорости охлаждения предпочтительно использовать охлаждающую воду с температурой в интервале от комнатной температуры до 60°C для предотвращения того, чтобы вода достигла температуры кипения при контакте с горячей стальной лентой. Последнее может дать в результате возникновение эффектов локализованного (нестабильного) пленочного кипения, что может привести к неравномерным скоростям охлаждения, потенциально ведущим к образованию гофр охлаждения.

В варианте изобретения способ отжига содержит i) использование нагревательного устройства, способного создавать скорость нагревания, предпочтительно, превышающую 300°C/с, например, индукционного нагревательного устройства, в водородсодержащей атмосфере, такой как HNX, и/или ii) последующее томление в нагретом состоянии при температуре отжига для обеспечения равномерного распределения температуры по ширине ленты, и/или iii) непосредственно после отжига - быстрое охлаждение при скорости охлаждения по меньшей мере 100°C/с, и/или iv), в котором охлаждение, предпочтительно, осуществляется в восстановительной газовой атмосфере, такой как HNX-атмосфера, и/или v) охлаждение, предпочтительно, осуществляется резким охлаждением водой при использовании (заглубленных) распылительных форсунок, где вода, используемая для резкого охлаждения, имеет минимальное содержание растворенного кислорода и имеет температуру в интервале от комнатной температуры до 60°C, при удержании основы со слоем (слоями) сплава железо-олово, экранированной от кислорода при поддержании инертной или восстановительной газовой атмосферы, такой как HNX-газ, перед резким охлаждением.

В варианте изобретения масса покрытия слоя или слоев олова на одной или обеих сторонах основы составляет по меньшей мере 100 и/или самое большое 600 мг/м2 поверхности основы.

В варианте изобретения сталь имеет (в % мас.):

- содержание азота 0,004 или менее, и/или

- содержание марганца 0,05-0,5, и/или

- содержание фосфора 0,02 или менее, и/или

- содержание кремния 0,02 или менее, и/или

- содержание серы 0,03 или менее, и/или

- содержание алюминия 0,1 или менее, и/или

- остаток, который составляет железо и неизбежные примеси.

В предпочтительном варианте изобретения содержание ниобия составляет по меньшей мере 0,02 и/или самое большое 0,08%, и содержание марганца составляет по меньшей мере 0,2 и/или самое большое 0,4%. Предпочтительно содержание ниобия составляет по меньшей мере 0,03 и/или самое большое 0,06%.

При выборе содержания углерода 0,003% или ниже и подходящего высокого содержания ниобия сталь становится не содержащей примесей внедрения, что означает, что углерод и азот в стали становятся соединенными с ниобием. Это дает сталь, на свойства которой не влияет явление дисперсионного твердения. Атомы внедрения, такие как углерод и азот, имеют заметное влияние на деформационное поведение стали. Скачкообразная текучесть стали сильно связана с примесями внедрения и может дать в результате линии Чернова-Людерса, которые являются вредными для внешнего вида поверхности и могут также способствовать преждевременному разрушению в процессе формования или неоднородному упругому последействию после деформации. Для борьбы с вредными эффектами примесей внедрения, стали не содержащие примесей внедрения являются, по существу, свободными от растворенных углерода и азота. Указанные «не содержащие примесей внедрения» стали основаны на осаждении в твердом состоянии карбидов, нитридов и карбосульфидов со снижением содержания растворенных примесей внедрения. Кроме того, общее содержание углерода и азота является сниженным до чрезвычайно низких уровней, обычно менее 0,003% мас. углерода и менее 0,006% мас. азота с помощью современной технологии изготовления стали.

В варианте покрытая основа дополнительно обеспечивается органическим покрытием, состоящим либо из термоотверждающегося органического покрытия, либо из термопластичного однослойного покрытия, либо из термопластичного многослойного полимерного покрытия.

В предпочтительном варианте термопластичное полимерное покрытие представляет собой систему полимерного покрытия, содержащую один или более слоев, содержащих использование термопластичных смол, таких как сложные полиэфиры или полиолефины, но могут также включать акриловые смолы, полиамиды, поливинилхлорид, фторуглеродные смолы, поликарбонаты, смолы стирольного типа, АБС-смолы, хлорированные простые полиэфиры, иономеры, уретановые смолы и функционилизированные полимеры. Для ясности:

- Сложный полиэфир представляет собой полимер, состоящий из дикарбоновой кислоты и гликоля. Примеры подходящих дикарбоновых кислот включают в себя терефталевую кислоту, изофталевую кислоту, нафталиновую дикарбоновую кислоту и циклогексановую дикарбоновую кислоту. Примеры подходящих гликолей включают в себя этиленгликоль, пропандиол, бутандиол, гександиол, циклогександиол, циклогександиметанол, неопентилгликоль и т.д. Более двух видов дикарбоновой кислоты или гликоля могут использоваться вместе.

- Полиолефины включают в себя, например полимеры или сополимеры этилена, пропилена, 1-бутена, 1-пентена, 1-гексена или 1-октена.

- Акриловые смолы включают в себя, например, полимеры или сополимеры акриловой кислоты, метакриловой кислоты, эфира акриловой кислоты, эфира метакриловой кислоты или акриламида.

- Полиамидные смолы включают в себя, например, так называемые Nylon 6, Nylon 66, Nylon 46, Nylon 610 и Nylon 11.

- Поливинилхлорид включает в себя гомополимеры и сополимеры, например, с этиленом или винилацетатом.

- Фторуглеродные смолы включают в себя, например, тетрафторированный полиэтилен, тетрафторированный монохлорированный полиэтилен, гексафторированную этилен-пропиленовую смолу, поливинилфторид и поливинилиденфторид.

- Функционализированные полимеры, например, привитой сополимеризацией малеинового ангидрида, включают в себя, например, модифицированные полиэтилены, модифицированные полипропилены, модифицированные этиленакрилатные сополимеры и модифицированные этиленвинилацетаты.

Также могут использоваться смеси двух или более смол. Кроме того, смола может быть смешана с антиоксидантом, термостабилизатором, УФ-стабилизатором, пластификатором, пигментом, зародышеобразователем, антистатиком, смазкой, веществом, препятствующим слипанию, и т.д. Показано, что использование таких систем покрытий термопластичного полимера обеспечивает превосходные характеристики в получении тары и использовании тары, такие как срок службы.

Согласно второму аспекту предусматривается упаковочная сталь, которая содержит сверхнизкоуглеродистую стальную основу, обеспеченную на одной или обеих сторонах слоем сплава железо-олово, который содержит по меньшей мере 80 массовых процентов (% масс.) FeSn (50% ат. железа и 50% ат. олова), где слой сплава железо-олово получают при обеспечении основы на одной или обеих сторонах слоем олова с последующей стадией отжига при температуре Та по меньшей мере 513°C в течение времени ta с образованием слоя сплава железо-олово, и где стадия отжига одновременно обеспечивает восстановительно отожженную основу с последующим быстрым охлаждением отожженной основы.

Указанная сталь обеспечивается как коррозионностойким покрытием в форме слоя сплава железо-олово, так и хорошим соотношением прочность/удлинение как результат основы из восстановительно отожженной полностью твердой холоднокатаной (одно- или двукратно) стали.

В варианте изобретения предусматривается упаковочный стальной продукт, в котором стальная основа содержит (в % мас.):

0,003 или менее С,

0,004 или менее N,

0,05-0,5 Mn,

0,02 или менее Р,

0,02 или менее Si,

0,03 или менее S,

0,1 или менее А1,

одно или более из 0,001-0,1% Nb, 0,001-0,15% Ti, 0,001-0,2% V, 0,001-0,1% Zr, 5-50 ч./млн В,

остальное составляет железо и неизбежные примеси.

В предпочтительном варианте предусматривается упаковочный стальной продукт, в котором:

- содержание ниобия составляет по меньшей мере 0,02 и/или самое большое 0,08%, предпочтительно, по меньшей мере 0,03 и/или самое большое 0,06%, и/или

- содержание марганца составляет по меньшей мере 0,2 и/или самое большое 0,4%.

Предпочтительно, стальная основа представляет собой сталь, не содержащую примесей внедрения.

Не предполагается, что будут иметься проблемы формы ленты со сталью, не содержащей примесей внедрения, после способа восстановительного отжига. Плоскостность ленты зависит от внутренних напряжений, которые, в свою очередь, происходят от негомогенной микроструктуры благодаря разбросу температуры отжига. Разброс механических свойств является замедленным для сорта Nb-стали, не содержащей примесей внедрения. При разбросе температуры отжига изменение механических свойств является относительно небольшим (например, 35 МПа для изменения температуры на 50°C), тогда как для низкоуглеродистой стали различие примерно 70 МПа ожидается для Rp и Rm для восстановительно отожженной низкоуглеродистой стали. Так что низкоуглеродистные стали являются более критическими для изготовления, чем сорта стали, не содержащей примесей внедрения (IF сталь).

Однако, если форма ленты или текстура поверхности (например, шероховатость) будут требовать некоторых незначительных коррекций, или если продукт потребует создания условий, в которых требуется ограничить предел текучести, тогда изобретение осуществляется в способе, в котором покрытая и отожженная основа дрессировке или подвергается выравниванию напряжений, в котором обжатие основы составляет 0,5-3% при дрессировке или эквивалентное обжатие для выравнивания напряжений. Стали, не содержащие примесей внедрения, не твердеют дисперсионно как результат отсутствия свободных примесей внедрения, и поэтому единственной причиной дрессировки сталей, не содержащих примесей внедрения, будет коррекция формы или текстуры поверхности. Дрессировка может быть осуществлена после того, как основу покрывают термоотверждающимся органическим покрытием или термопластичным однослойным покрытием, или термопластичным многослойным полимерным покрытием.

Настоящее изобретение теперь будет дополнительно пояснено с помощью следующих неограничительных примеров.

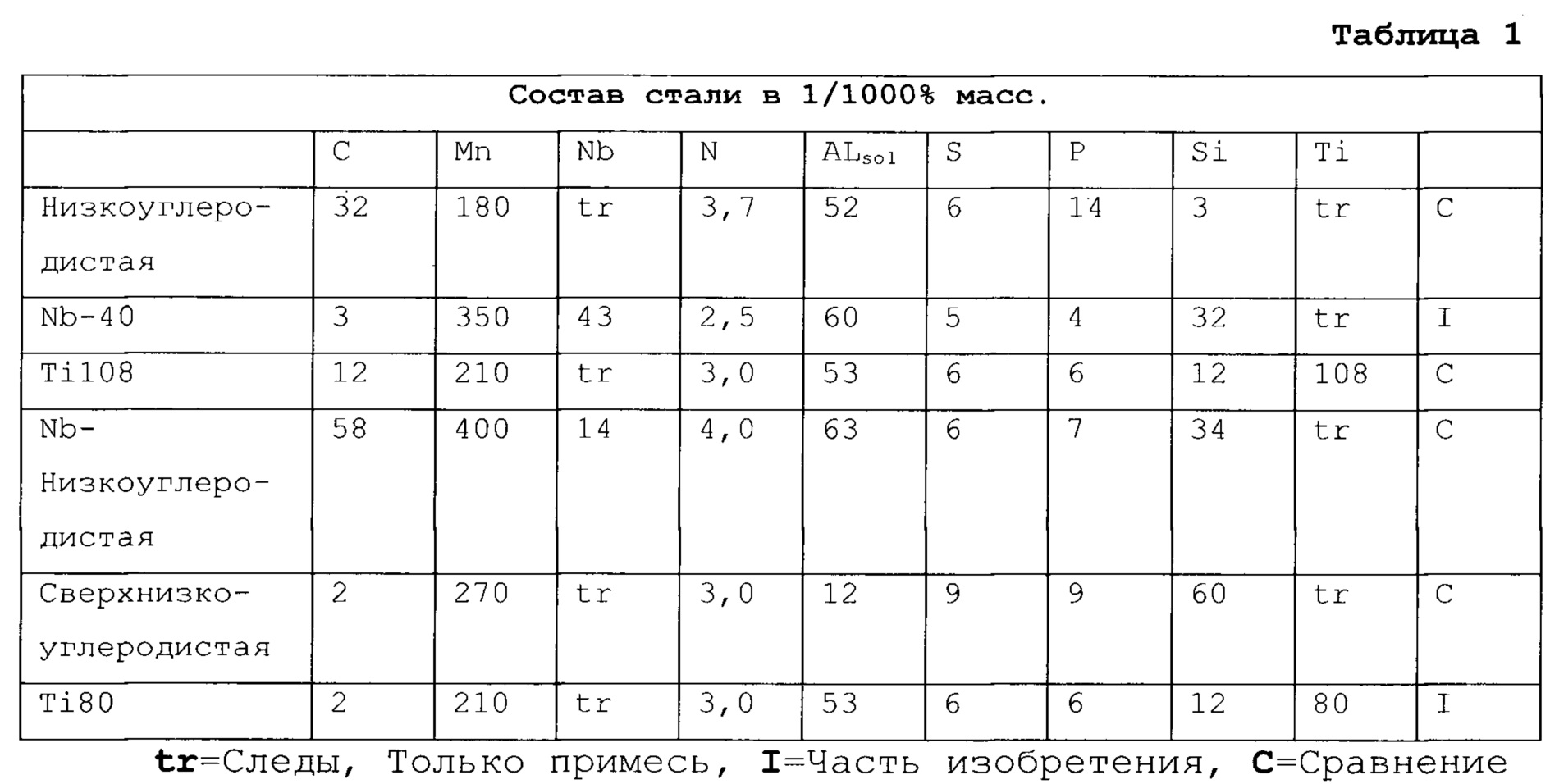

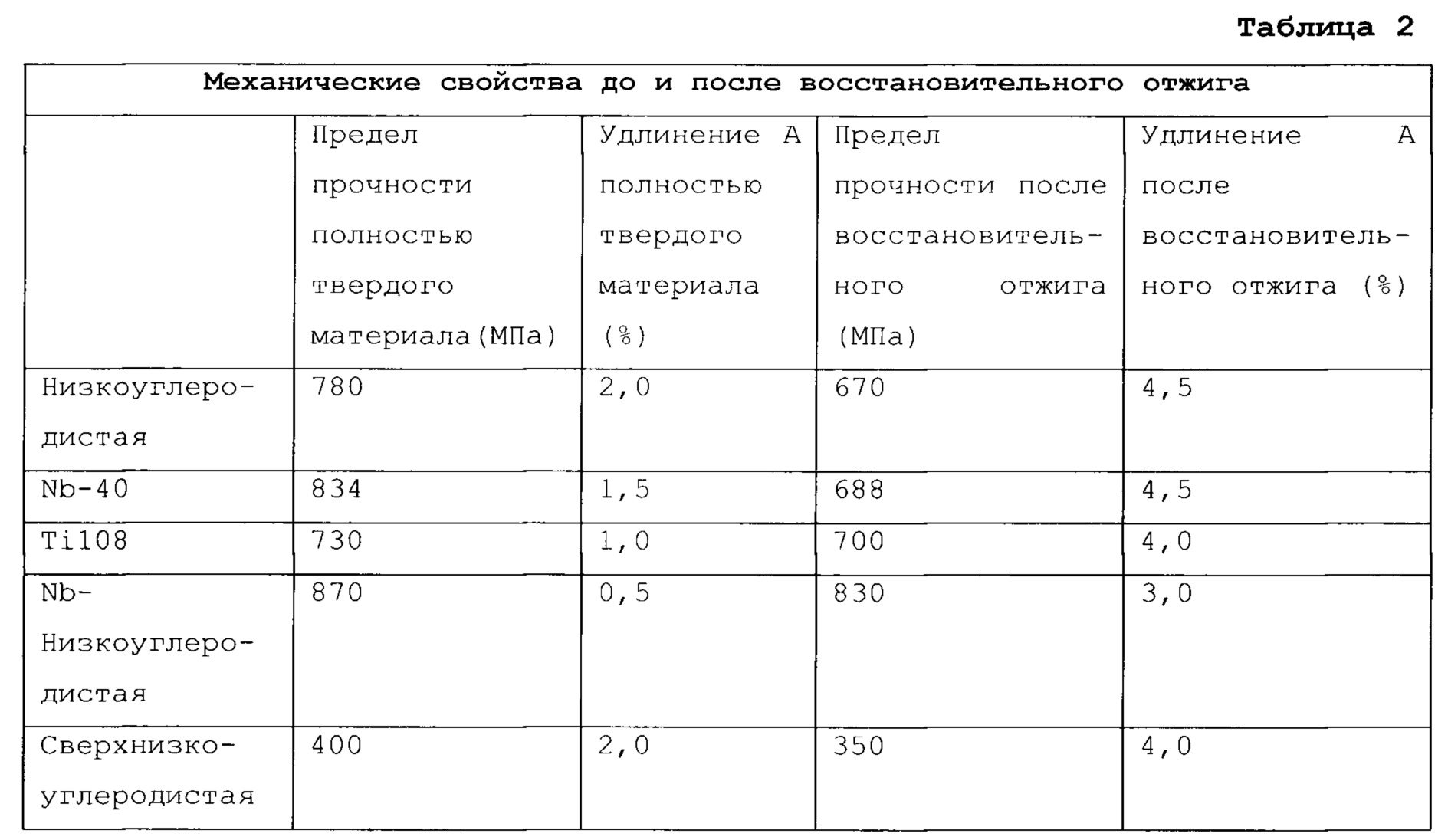

При выбранном времени отжига окно восстановительного отжига находится между температурой начала рекристаллизации и температурой, от которой считается, что материал ведет себя как полностью твердый. Температура, от которой считается, что сталь ведет себя как полностью твердый материал, оценивается как на 200°C ниже температуры начала рекристаллизации. Температура начала рекристаллизации для Nb-40 была определена как 710°C анализом микроструктуры и механических свойств, где полностью твердые образцы были обработаны при различных температурах в течение 60 с. Поэтому интервал восстановительного отжига для сорта Nb-40 оценивается как от 710 до 510°C. В принципе, каждая температура выше 510°C может использоваться для изготовления восстановительно отожженной Nb-40-стали. Однако, минимальная температура для изготовления желаемого слоя сплава железо-олово составляет по меньшей мере 513°C. Для поддержания низкого времени отжига, предпочтительно, проводить отжиг при температуре по меньшей мере 550°C. Эксперименты были также проведены при самой высокой допустимой температуре 625°C в течение 4 с. Согласно формуле, приведенной выше, указанные условия соответствуют отжигу при 576°C в течение 60 с на стандартной линии непрерывного отжига.

Используемыми параметрами отжига были скорость нагрева до Та: 300°C/с, Та=550-625°C, ta=4-60 с, скорость охлаждения после отжига 100°C/с (таблица 3).

Nb40 - сорт представляет собой сорт IF стали. Поэтому не ожидается, что проблемы формы ленты имеют место после способа восстановительного отжига.

Реферат

Изобретение относится к области металлургии. Для повышения коррозионной стойкости упаковочной ленты способ включает получение сляба из стали, содержащей, мас.%: C 0,003 или менее, N 0,004 или менее, Mn от 0,05 до 0,5, P 0,02 или менее, Si 0,02 или менее, S 0,03 или менее, Al 0,1 или менее, железо и неизбежные примеси - остальное, горячую прокатку сляба при конечной температуре выше или равной температуре фазового перехода Ar, однократную или двукратную холодную прокатку ленты, причем при двукратной холодной прокатке проводят рекристаллизационный отжиг между стадиями холодной прокатки, электроосаждение слоя олова по меньшей мере на одну сторону ленты, причем масса покрытия слоя олова или слоев на одной или обеих сторонах ленты составляет не более 1000 мг/м; отжиг ленты с покрытием путем ее нагрева со скоростью, превышающей 300°C/с, до температуры Тот 513 до 645°C с выдержкой при Тв течение времени tс обеспечением преобразования слоя олова в слой сплава железо-олово, который содержит по меньшей мере 90 мас.%, предпочтительно 95 мас.% FeSn с 50 ат.% железа и 50 ат.% олова, с получением восстановленной микроструктуры стали при отсутствии рекристаллизации стальной ленты, подвергнутой холодной прокатке, и быстрое охлаждение ленты с покрытием со скоростью по меньшей мере 100°C/с. 2 н. и 8 з.п. ф-лы, 3 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения стальной полосы или листа

Мягкая черная жесть для лужения и способ для ее производства

Комментарии