Анодированные алюминиевые сплавы и связанные с ними продукты и способы - RU2710475C1

Код документа: RU2710475C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает преимущество по предварительной заявке США № 62/355527, поданной 28 июня 2016 года, которая включена в настоящее описание посредством ссылки в полном объеме.

ОБЛАСТЬ ТЕХНИКИ

[0002] Данное изобретение относится к области анодированных листов с алюминиевого сплава и, в частности, к листам из алюминиевых сплавов, которые могут быть анодированы для архитектурных и литографических приложений.

УРОВЕНЬ ТЕХНИКИ

[0003] Анодированные алюминиевые листы широко используются в архитектурных и литографических приложениях. Данные высококачественные архитектурные и литографические изделия обычно изготавливаются из сплавов очень высокой чистоты, для минимизации поверхностных дефектов, таких как линейные полосы. Однако требование для таких высокочистых сплавов серьезно ограничивает количество материалов вторичной переработки, которые могут быть включены в продукты с анодированным качеством («AQ»).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Настоящие композиции и связанные с ними продукты и способы могут быть использованы для изготовления алюминиевых листов серий 5xxx для использования в различных областях, таких как архитектурные и литографические применения. Такие листы требуют очень высокого качества поверхности. Наличие определенных легирующих элементов и примесей может привести к появлению линейных полос на листе. Для предотвращения образования таких поверхностных дефектов используются высокочистые и дорогие сплавы. Сплавы и способы, описанные в настоящем документе, решают проблемы предшествующего уровня техники и обеспечивают сплавы и способы, которые значительно улучшают качество поверхности при одновременном включении некоторого количество материалов вторичной переработки. В частности, в данном документе представлены алюминиевые листы анодированного качества и способ изготовления алюминиевых листов анодированного качества без использования сплавов с очень высокой степенью чистоты, известных из уровня техники. Раскрытые в данном документе сплавы и способы обеспечивают алюминиевые листы с отличным анодированным качеством и механическими свойствами, эквивалентные алюминиевым листам из сплавов высокой чистоты, даже при включении материалов вторичной переработки.

[0005] Охваченные варианты осуществления изобретения определяются формулой изобретения, а не настоящим разделом. Настоящий раздел представляет собой обобщенный обзор различных вариантов реализации изобретения и вводит некоторые концепции, которые дополнительно описаны ниже в разделе "Подробное описание сущности изобретения". Настоящий раздел не предназначен для определения ключевых или существенных признаков заявленного предмета изобретения и не предназначен для использования в отдельности для определения объема заявленного предмета изобретения. Предмет изобретения следует понимать со ссылкой на соответствующие части всего описания настоящего патента, всех без исключения графических материалов и каждого пункта формулы изобретения.

[0006] В данном документе описаны композиции для алюминиевых сплавов. В некоторых примерах алюминиевый сплав содержит 0,10-0,30% масс. Fe, 0,10-0,30 % масс. Si, 0-0,25 % масс. Cr, 2,0-3,0 % масс. Mg, 0,05-0,10 % масс. Mn, 0,02-0,06 % масс. Cu, неизбежные примеси до 0,05 % масс. для каждой примеси, до 0,15 % масс. для общего количества примесей и оставшееся количество является алюминием. В некоторых примерах алюминиевый сплав содержит 0,15-0,24 % масс. Fe и 0-0,20 % масс. Cr. В некоторых случаях алюминиевый сплав содержит 0,15 % масс. Fe, 0,30 % масс. Si, 2,4 % масс. Mg, 0,07 % масс. Mn и 0,04 % масс. Cu. В некоторых случаях отношение Si:Fe составляет от 0,2:1 до 2,5:1 или от 0,67:1 до 2,0:1. В некоторых примерах алюминиевый сплав содержит от около 1% до около 90% материалов вторичной переработки.

[0007] Листы анодированного качества или анодированные листы могут быть получены из алюминиевых сплавов, описанных в данном документе. В некоторых примерах анодированный лист является анодированным листом архитектурного качества, измеренного визуальным осмотром на расстоянии 10 футов обученным персоналом. Во время этого осмотра оценивается соответствие цвета между листами. В других примерах анодированный лист является литографического качества, измеренного визуальным осмотром на близком расстоянии обученным персоналом для оценки качества поверхности.Во время визуального осмотра оцениваются равномерность, гладкость, блеск, цвет и яркость.

[0008] Анодированные листы, описанные в данном документе, являются высококачественными, что подтверждается 1) небольшим размером ямки травления и/или низкой плотностью ямки травления и/или 2) низкой линейностью значение (LV) листа и/или значение AQ меньше, чем около 6. В некоторых примерах анодированный лист имеет плотность ямок травления менее 2000 ямок на квадратный миллиметр. В некоторых примерах анодированный лист не содержит ямок травления, имеющих значение при измерении в любом направлении, превышающее или равное 5 мкм.

[0009] Также в данном документе описаны способы получения алюминиевого листа. В некоторых примерах способ включает литье слитка, гомогенизацию слитка, горячую прокатку гомогенизированного слитка для получения горячекатаного промежуточного продукта, холодную прокатку горячекатаного промежуточного продукта для получения холоднокатаного промежуточного продукта, промежуточный отжиг холоднокатаного промежуточного продукта с получением продукт отжига, холодную прокатку продукта промежуточного отжига для получения холоднокатаного листа и отжиг холоднокатаного листа с образованием отожженного листа. В некоторых случаях способ дополнительно включает анодирование отожженного листа.

[0010] В некоторых примерах гомогенизация включает два этапа нагрева, при этом первый этап нагрева включает нагревание слитка при температуре около 500-600°C в течение около 2-24 часов, а второй этап нагрева включает нагревание слитка при температуре около 480°C в течение около 8 часов. В некоторых примерах способ дополнительно включает этап самоотжигания горячекатаного промежуточного продукта при температуре около 350°C в течение около 1 часа. В некоторых случаях промежуточный отжиг включает нагревание холоднокатаного промежуточного продукта при температуре около 355°C в течение около 2 часов. В некоторых случаях холоднокатаный лист имеет толщину от 1 до 1,5 мм.

[0011] В некоторых примерах, в способе применяется алюминиевый сплав, в том числе содержащий 0,10-0,30 % масс. Fe, 0,10-0,30 % масс. Si, 0-0,25 % масс. Cr, 2,0-3,0 % масс. Mg, 0,05-0,10 % масс. Mn, 0,02-0,06 % масс. Cu, неизбежные примеси до 0,05 % масс. для каждой примеси, до 0,15 % масс. для общего количества примесей и оставшееся количество является алюминием. В некоторых случаях алюминиевый сплав содержит Si и Fe в соотношении Si:Fe от 0,2:1 до 2,5:1.

[0012] Также в данном документе представлены изделия, изготовленные из алюминиевых листов, полученных в соответствии со способом, описанным в данном документе. Продукт может быть частью потребительского электронного продукта, частью кузова автомобиля, архитектурной частью или литографической частью.

[0013] Другие цели и преимущества данного изобретения будут очевидны из следующего подробного описания примеров.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0014] На фигурах 1А и 1В проиллюстрировано пространственное распределение типов интерметаллических частиц в сплавах 1-4 по данному изобретению.

[0015] На фиг. 2А проиллюстрирована расчетная линейность распределения по объему катодных частиц в сплавах 1-4 по данному изобретению.

[0016] На фиг. 2B проиллюстрирована расчетная линейность распределения по объему анодных частиц в сплавах 1-4 по данному изобретению.

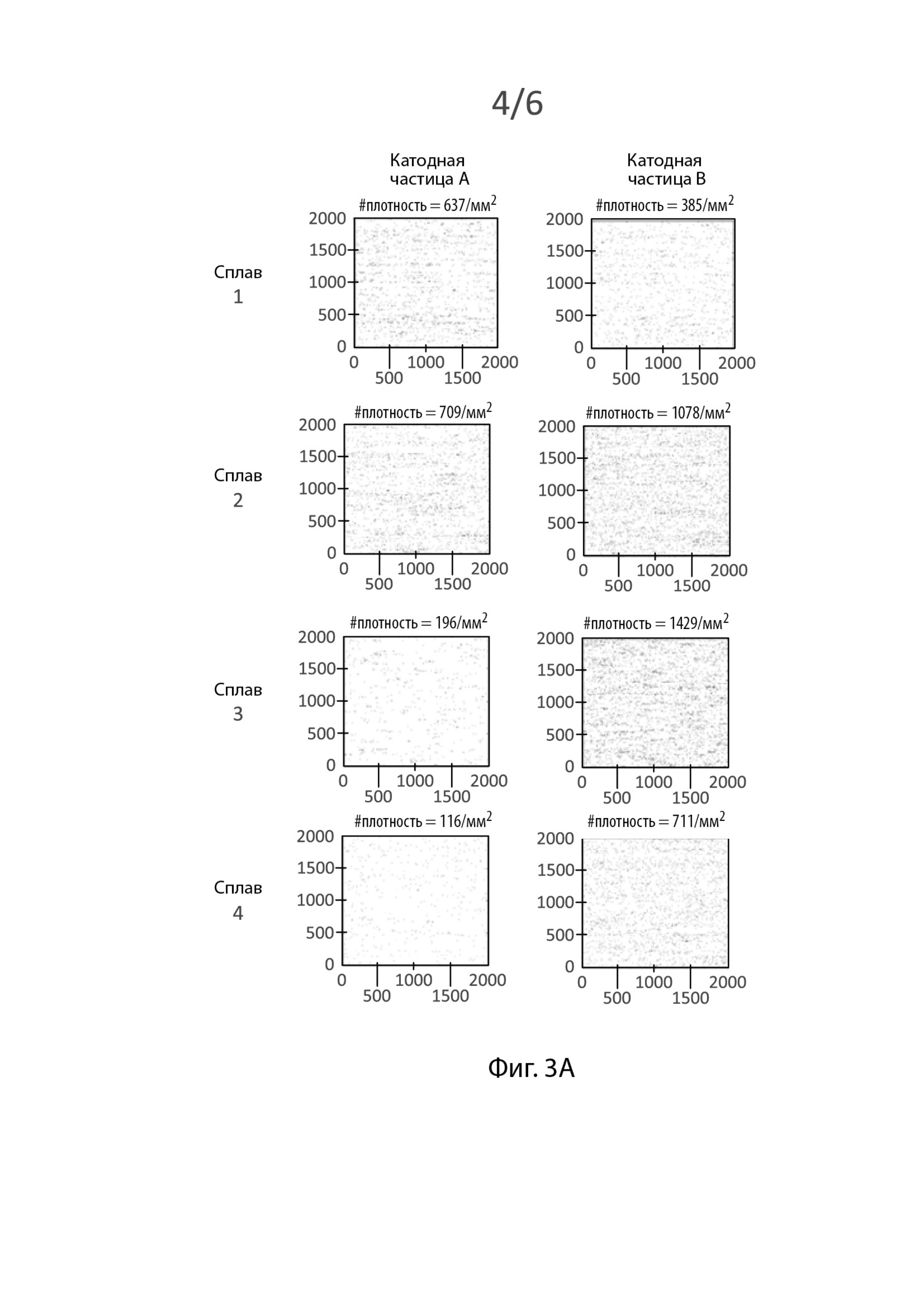

[0017] На фиг. 3A и 3B проиллюстрировано пространственное распределение четырех основных типов интерметаллических частиц в сплавах 1-4 по данному изобретению.

[0018] На фиг.4 проиллюстрированы вычисленные значения линейности в зависимости от визуальных оценок AQ сплавов 1-4 по данному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0019] В данном документе описаны новые композиции алюминиевых сплавов и способы изготовления высококачественных алюминиевых листов, подходящих для анодирования, то есть алюминиевых листов с анодированным качеством, даже если в сплав включен материал вторичной переработки. Описанные в данном документе сплавы и способы имеют контролированное количество образованных интерметаллических частиц и, таким образом, обеспечивают высококачественные алюминиевые листы, которые не имеют неприемлемых уровней линейности, вызванных частицами, как более подробно описано ниже. В качестве неограничивающего примера сплавы с анодированным качеством могут представлять собой алюминиевые сплавы серии 5xxx. В качестве еще одного неограничивающего примера листы, изготовленные описанными в данном документе способами, имеют особое применение в строительной промышленности в качестве архитектурных листов.

Определения и описания:

[0020] Термины «изобретение» и «данное изобретение», используемые в данном документе, предназначены для ссылки в целом на весь предмет изобретения настоящей патентной заявки и приведенной ниже формулы изобретения. Формулировки, содержащие данные термины, следует понимать не как ограничивающие предмет изобретения, описанный в настоящем документе, или ограничивающие значения или объем приведенных ниже пунктов формулы.

[0021] В этом описании делается ссылка на сплавы, идентифицированные номерами АА и другими соответствующими обозначениями, такими как «серия» или «5xxx». Для понимания системы числовых обозначений, наиболее часто используемой для обозначения и идентификации алюминия и его сплавов, см. «Международные обозначения сплавов и пределы химических составов для обрабатываемого давлением алюминия и обрабатываемых давлением алюминиевых сплавов» или «Регистрационная запись обозначений сплавов на основе алюминия и предельные количества химических составов для алюминиевых сплавов в форме отливок и слитков», оба документа опубликованы Ассоциацией производителей алюминия.

[0022] Использование единичного числа подразумевает также использование множественного числа, если контекст явно не определяет другое.

[0023] В контексте данного документа, термин «комнатная температура» может включать температуру от около 15°С до около 30°С, например около 15°С, около 16°С, около 17°С, около 18°С, около 19°C, около 20°C, около 21°C, около 22°C, около 23°C, около 24°C, около 25°C, около 26°C, около 27°C, около 28°C, около 29°С или около 30°С.

[0024] В последующих примерах, алюминиевые сплавы описаны в терминах их элементного состава в процентах по массе (масс. %). В каждом сплаве "остальное" представляет собой алюминий с максимальным % масс. для других примесей равным 0,15%.

Сплавы

[0025] Способ переработки алюминия очень энергоемкий. Изделия из первичного алюминия требуют гораздо более высокой энергии, чем продукты, изготовленные из смеси чистого алюминия и алюминиевого лома. Поэтому переработка алюминия требует гораздо меньше энергии, чем его производство, и поэтому очень желательно, как по экономическим, так и экологическим причинам включать материалы вторичной переработки в состав алюминиевых изделий. Однако включение материалов вторичной переработки в определенные продукты может быть ограничено примесями и/или легирующими элементами, присутствующими в материалах вторичной переработки. Включение материалов вторичной переработки является более сложным в случае продуктов с жесткими требованиями к качеству. Обычно продукты, в которых требуются очень чистые сплавы, такие как алюминиевые листы с достаточным качеством для анодирования, должны содержать от нуля до очень небольшого количества материалов вторичной переработки, чтобы избежать поверхностных дефектов, возникающих из-за примесей и/или легирующих элементов, присутствующих в материалах вторичной переработки. В этом описании представлен сплав и способ получения высококачественных гладких алюминиевых листов, которые могут необязательно содержать материалы вторичной переработки.

[0026] Изготовление высококачественных архитектурных продуктов с анодированным качеством требует устранения мелких поверхностных полос. Эти полосы обусловлены наличием линейно распределенных интерметаллических частиц, которые также можно назвать интерметаллическими строчечными включениями. Линейное распределение интерметаллических частиц вдоль направления прокатки неизбежно в общем способе изготовления листов, который использует повторяющиеся последовательности качения в одном направлении, таком как длина, в отличие от прокатки вдоль двух направлений, таких как поперечная прокатка. Качество поверхности анодированного алюминиевого листа может быть оценено по значению линейности (LV), где меньшее LV соответствует меньшему количеству линейных поверхностных полос или дефектов.

[0027] Интерметаллические частицы включают два или более элементов, например, два или более из алюминия (Al), железа (Fe), марганца (Mn), кремния (Si), меди ( Cu), титана (Ti), циркония (Zr), хрома (Cr), никеля (Ni), цинка (Zn) и/или магния (Mg). Интерметаллические частицы включают, но не ограничиваются ими, Alx(Fe,Mn), Al3Fe, Al12(Fe,Mn)3Si, Al7Cu2Fe, Al20Cu2Mn3, Al3Ti, Al2Cu, Al(Fe,Mn)2Si3, Al3Zr, Al7Cr, Alx(Mn,Fe), Al12(Mn,Fe)3Si, Al3Ni, Mg2Si, MgZn3, Mg2Al3, Al32Zn49, Al2CuMg, и Al6Mn. В случае, если элемент в интерметаллической частице подчеркнут, этот элемент является превалирующим элементом в частице. Обозначение (Fe, Mn) указывает на то, что элемент может представлять собой Fe или Mn или их смесь. Хотя многие интерметаллические частицы содержат алюминий, также существуют интерметаллические частицы, которые не содержат алюминия, такие как Mg2Si. Состав и свойства интерметаллических частиц описаны ниже.

[0028] Перед анодированием алюминиевых листов применяется способ щелочного или кислого травления. Во время этого способа травления, линейно распределенные интерметаллические частицы (и/или часть алюминиевого листа, прилегающего к интерметаллическим частицам) растворяются или удаляются из алюминиевого листа, оставляя на алюминиевом листе ямки различного размера. Если количество и/или размер линейно распределенных ямок травления являются чрезмерными, то мелкие короткие полосы становятся видимыми на поверхности алюминиевого листа. Это явление можно назвать линейностью, вызванной частицами. Желательно иметь низкое значение LV, такое как LV менее 0,050/ мкм. Для контроля топографии поверхности алюминиевого листа путем минимизации травления, необходимо понимать состав интерметаллических частиц и их отношение к травлению.

[0029] Интерметаллические частицы алюминиевых сплавов могут быть разделены на три разных типа в зависимости от их электрохимического потенциала. Этими тремя типами являются катодные интерметаллические частицы, нейтральные интерметаллические частицы и анодные интерметаллические частицы. Каждый тип демонстрирует другую реакцию при щелочном травлении. Катодные частицы являются более благородными, чем окружающая их алюминиевая матрица. Следовательно, алюминиевая матрица, смежная с частицами, предпочтительно растворяется, оставляя относительно большие ямки травления вокруг периметра катодных частиц, которые остаются на месте во время и после способа травления. Большие ямки травления из катодных частиц приводят к очень заметным полосам, которые отрицательно влияют на анодированное качество материала. С другой стороны, анодные частицы растворяются легче, чем окружающая их алюминиевая матрица, оставляя ямки травления того же размера, что и анодные частицы. Поскольку ямки травления, оставшиеся после анодных частиц, меньше, чем после катодных частиц, присутствие анодных частиц менее вредно для анодированного качества листа, чем присутствие катодных частиц. Наконец, электрохимически нейтральные частицы растворяются почти с той же скоростью, что и окружающая алюминиевая матрица, тем самым образуя минимальные ямки травления. Ямки травления остаются после этапа анодирования, но ямки травления, созданные нейтральными и анодными частицами, намного меньше и менее заметны, чем ямки травления, созданные катодными частицами. Поэтому нейтральные и анодные частицы менее вредны, чем катодные частицы, для анодированного качества листа.

[0030] Одна цель состоит в том, чтобы классифицировать и контролировать тип интерметаллических частиц, присутствующих в сплаве, чтобы использовать наиболее благоприятный электрохимический потенциал для минимизации ямок травления. Не намереваясь связывать себя теорией, когда образование катодных частиц минимизируется, размер и плотность числа ямок травления уменьшается, что приводит к улучшению анодированного качества алюминиевого листа с меньшей линейностью, вызванной частицами. Это улучшение может наблюдаться даже в том случае, если общее количество интерметаллических частиц остается неизменным, в то время как процент катодных частиц уменьшен.

[0031] В таблице 1 указаны интерметаллические частицы и их электрохимический потенциал в 0,01-0,1 М NaCl при рН 6 по сравнению с алюминиевой матрицей. Интерметаллические частицы с потенциалом окисления, который является положительным по сравнению с алюминиевой матрицей (более ~ 50 милливольт (мВ)), являются катодными, и алюминиевая матрица, окружающая этот тип частиц, будет растворяться во время способа щелочного травления до того, как катодные частицы будут растворяться. Интерметаллические частицы с потенциалом окисления, который является приблизительно таким же по сравнению с алюминиевой матрицей (от -50 мВ до ~ +50 мВ), являются нейтральными, а алюминиевая матрица, окружающая этот тип частиц, будет растворяться во время способа щелочного травления приблизительно с той же скоростью, что и нейтральные частицы. Интерметаллические частицы с отрицательным потенциалом окисления являются анодными и будут растворяться до растворения окружающей их алюминиевой матрицы. В таблице 1 перечислены наиболее часто встречающиеся типы интерметаллических частиц, а в некоторых случаях перечислены их потенциалы окисления. Обозначение (Fe, Mn) указывает, что элемент может представлять собой Fe или Mn или их смесь. Когда подчеркивается Fe или Mn, подчеркнутый элемент является главным образом присутствующим элементом из указанных двух элементов. Окислительный потенциал указан в круглых скобках, где это известно. Как видно из таблицы 1, Fe, Mn, Cu и Ti являются элементами, которые приводят к образованию катодных частиц. Таким образом, важно минимизировать содержание этих элементов в сплавах.

Таблица 1

[0032] Желательны композиции алюминиевого сплава, которые сводят к минимуму присутствие катодных интерметаллических частиц. Один из таких алюминиевых сплавов содержит около 0,10-0,30 % масс. Fe, 0,10-0,30 % масс. Si, 0-0,25 % масс. Cr, 2,0-3,0 % масс. Mg, 0,05-0,10 % масс. Mn, 0,02-0,06 % масс. Cu, неизбежные примеси до 0,05 % масс. для каждой примеси, до 0,15 % масс. для общего количества примесей и оставшееся количество является алюминием. В некоторых случаях этот сплав может содержать 0,15-0,24 % масс. Fe и 0-0,20 % масс. Cr. В других случаях этот сплав может содержать 0,15 % масс. Fe, 0,30 % масс. Si, 2,4 % масс. Mg, 0,07 % масс. Mn и 0,04 % масс. Cu.

[0033] В некоторых примерах алюминиевый сплав содержит около 0,05% масс. Fe, около 0,10% масс. Fe, около 0,15% масс. Fe, около 0,20% масс. Fe, около 0,25% масс. Fe, около 0,30% масс. Fe, около 0,40% масс. % или 0,50 % масс. Fe, или 0,05-0,35 % масс., 0,10-0,25 % масс., 0,15-0,30 % масс. или 0,15-0,25 % масс. Fe. В некоторых примерах алюминиевый сплав содержит около 0,05% масс. Fe, около 0,10% масс. Fe, около 0,15% масс. Fe, около 0,20% масс. Fe, около 0,25% масс. Fe, около 0,30% масс. Fe, около 0,35% масс. Fe, около 0,40% масс. Fe, около 0,45% масс. % или 0,50 % масс. Si, или 0,05-0,35 % масс., 0,10-0,25 % масс., 0,15-0,30 % масс. или 0,15-0,25 % масс. Si. В некоторых примерах алюминиевый сплав содержит около 0,05% масс. Fe, около 0,10% масс. Fe, около 0,15% масс. Fe, около 0,20% масс. Fe, около 0,25% масс. % или 0,30 % масс. Cr, или 0-0,20 % масс., 0-0,10 % масс., 0-0,05 % масс., 0-0,25 % масс., 0,05-0,20 % масс., 0,10-0,20 % масс. или от 0,05 до 0,15 % масс. Cr. В некоторых примерах алюминиевый сплав содержит около 2,0% масс. Fe, около 2,25% масс. Fe, около 2,5% масс. Fe, около 2,75% масс. % или 3,0 % масс. Mg, или 2,0-2,5 % масс., 2,5-3,0 % масс. или 2,25-2,75 % масс. Mg. В некоторых примерах алюминиевый сплав содержит около 0,06% масс. Fe, около 0,07% масс. Fe, около 0,08% масс. Fe, около 0,09% масс. % или 0,10 % масс. Mn, или 0,06-0,10 % масс., 0,07-0,10 % масс. Mn. В некоторых примерах алюминиевый сплав содержит около 0,02% масс. Fe, около 0,03% масс. Fe, около 0,04% масс. Fe, около 0,05% масс. % или 0,06 % масс. Cu, или 0,02-0,04 % масс., 0,04-0,06 % масс. или 0,03-0,05 % масс. Cu.

[0034] Кроме того, изменение соотношения Si:Fe изменяет тип превалирующей фазы. Например, повышение соотношения Si:Fe минимизирует образование частиц катодного типа в алюминиевом сплаве серии 5xxx. Аналогичным образом, контроль соотношения элементов в других сплавах, таких как алюминиевые сплавы серии 3xxx и алюминиевые сплавы серии 4xxx, с целью минимизации образования частиц катодного типа также улучшит качество анодированных листов. В некоторых примерах алюминиевый сплав имеет соотношение Si:Fe от 0,2:1 до 2,5:1. В некоторых примерах соотношение Si:Fe составляет от 0,67:1 до 2,0:1. В некоторых примерах соотношение Si:Fe составляет 2,0:1, причем содержание Fe в сплаве не превышает 0,15 % масс.

[0035] В некоторых примерах лист имеет плотность катодных частиц не более 120 частиц на квадратный миллиметр, не более 200 частиц на квадратный миллиметр, не более 300 частиц на квадратный миллиметр, не более 400 частиц на квадратный миллиметр, не более 500 частиц на квадратный миллиметр, не более 1000 частиц на квадратный миллиметр, не более 1500 частиц на квадратный миллиметр или не более 2000 частиц на квадратный миллиметр.

[0036] В некоторых примерах алюминиевый сплав содержит от около 1% до около 90% материала вторичной переработки (например, от около 1% до около 50%, от около 50% до около 90%, от около 10% до около 80%, от около 20% до около 60%, от около 1% до около 40%, от около 1% до около 30%, от около 1% до около 20%, или от около 1% до около 10% материала вторичной переработки). В некоторых примерах алюминиевый сплав содержит 1, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70%, 75%, 80%, 85% или 90% материала вторичной переработки. Как упомянуто выше, желательно, как по экономическим, так и экологическим причинам включать материалы вторичной переработки в состав алюминиевых изделий. Для целей настоящего раскрытия термин «материал вторичной переработки» может относиться к отходам производства или к бытовым отходам (в совокупности: к алюминиевому лому). Идентичность и концентрация легирующих элементов или примесей варьируются в зависимости от источника алюминиевого лома. Например, банки для напитков являются обычным источником алюминиевого лома. Алюминиевый сплав AA3004 обычно используется для корпусов банок для напитков, но для концов и вкладок используется сплав AA5182. AA3004 номинально содержит 1,2% Mn и 1% Mg. AA5182 номинально содержит 5% Mg, 0,5% Mn и 0,1% Cr.

Анодированные листы

[0037] Сплавы могут быть сформированы в алюминиевые листы любым способом, известным специалистам в данной области техники. Кроме того, алюминиевые листы могут быть вытравлены в кислотной или основной ванне, а затем анодированы. В некоторых примерах анодированный лист содержит алюминиевый сплав, содержащий 0,10-0,30% масс. Fe, 0,10-0,30% масс. Si, 0-0,25% масс. Cr, 2,0-3,0% масс. Mg, 0,05-0,10% масс. Mn, 0,02-0,06% масс. Cu, неизбежные примеси до 0,05% масс. для каждой примеси, до 0,15% масс. для общего количества примесей, а оставшееся количество является алюминием. В некоторых примерах алюминиевый сплав содержит 0,15-0,24% масс. Fe и 0-0,20% масс. Cr. В некоторых случаях алюминиевый сплав содержит 0,15% масс.. Fe, 0,30% масс. Si, 2,4% масс. Mg, 0,07% масс. Mn и 0,04% масс. Cu. В некоторых случаях соотношение Si:Fe составляет от 0,2:1 до 2,5:1 или от 0,67:1 до 2,0:1. В некоторых примерах алюминиевый сплав содержит от около 1% до около 90% материалов вторичной переработки (например, от около 1% до около 50%, от около 50% до около 90%, от около 10% до около 80%, около 20% и около 60%, около 1% и около 40%, около 1% и около 30%, около 1% и около 20% или около 1% и около 10% материалов вторичной переработки). В некоторых примерах алюминиевый сплав содержит 1, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70%, 75%, 80%, 85% или 90% материала вторичной переработки. В некоторых примерах присутствие катодных интерметаллических частиц, которые включают Alx(FeMn), Al3Fe, Al12(Fe,Mn)3Si и Al(Fe,Mn)2Si3, является ниже, чем для обычных алюминиевых сплавов серии 5xxx.

[0038]В некоторых примерах анодированный лист имеет архитектурное качество, измеренное с помощью визуального контроля. Соответствие цвета и грубой полосности должны быть на уровне или ниже допустимых пределов при наблюдении на расстоянии 10 футов (3,048 м). В некоторых примерах анодированный лист имеет литографическое качество, измеренное с помощью визуального контроля. При наблюдении на расстоянии 10 футов (3,048 м) тонкая полосность и шероховатость должны быть ниже допустимых пределов.

[0039] В некоторых примерах лист имеет AQ менее чем 8, менее чем 7, менее чем 6, менее чем 5 или менее чем 4, как измерено с помощью визуальной оценки AQ. Нижние значения AQ показывает более высокое качество AQ (например, лист, имеющий значение AQ 1, указывает, что лист имеет более высокое анодированное качество, чем лист, имеющий значение AQ 10).

[0040] Как описано выше, управление характеристиками интерметаллических частиц для минимизации присутствия катодных частиц приводит к алюминиевым листам с высоким качеством поверхности. Исходя из того, что ямки травления видны невооруженным глазом как линейные полосы, качество поверхности может быть оценено визуально. В некоторых примерах анодированный лист имеет плотность ямок травления менее чем около 3000 ямок, менее чем около 2000 ямок, менее чем около 1500 ямок, менее чем около 1000 ямок или менее чем около 500 ямок на квадратный миллиметр (мм). Кроме того, для высокого качества поверхности данные ямки травления должны быть ограничены по размеру. В некоторых примерах анодированный лист по существу не содержит ямок травления, имеющих ширину более около 2 мкм и/или длину более чем около 10 мкм. Термин "по существу свободный", в контексте данного документа, в зависимости от количества ямок травления, имеющих определенный размер (например, ширину и/или длину), означает, что процент ямок травления, имеющих определенный размер, равен менее чем 0,1%, менее чем 0,01%, менее чем 0,001% или менее чем 0,0001% в расчете на общее количество ямок травления. В некоторых случаях анодированный лист по существу не содержит ямок травления, имеющих размер любой размерности более чем 0,25 мкм, 0,5 мкм, 0,75 мкм, 1 мкм, 1,25 мкм, 1,5 мкм, 1,75 мкм, 2 мкм, 3 мкм, 4 мкм, 5 мкм, 6 мкм, 7 мкм, 8 мкм, 9 мкм или 10 мкм.

Способы изготовления

[0041] Способы, раскрытые в данном документе, являются эффективными способами изготовления листов 5ххх с анодированным качеством с требуемыми механическими и физическими свойствами. Подходящие сплавы для изготовления листов, описанных в данном документе, включают любой сплав серии AA5xxx, как установлено Ассоциацией алюминиевой промышленности. Неограничивающие примеры сплавов серий AA5xxx могут включать AA5182, AA5183, AA5005, AA5005A, AA5205, AA5305, AA5505, AA5605, AA5006, AA5106, AA5010, AA5110, AA5110A, AA5210, AA5310, AA5016, AA5017, AA5018, AA5018A, AA5019, AA5019A, AA5119, AA5119A, AA5021, AA5022, AA5023, AA5024, AA5026, AA5027, AA5028, AA5040, AA5140, AA5041, AA5042, AA5043, AA5049, AA5149, AA5249, AA5349, AA5449, AA5449A, AA5050, AA5050A, AA5050C, AA5150, AA5051, AA5051A, AA5151, AA5251, AA5251A, AA5351, AA5451, AA5052, AA5252, AA5352, AA5154, AA5154A, AA5154B, AA5154C, AA5254, AA5354, AA5454, AA5554, AA5654, AA5654A, AA5754, AA5854, AA5954, AA5056, AA5356, AA5356A, AA5456, AA5456A, AA5456B, AA5556, AA5556A, AA5556B, AA5556C, AA5257, AA5457, AA5557, AA5657, AA5058, AA5059, AA5070, AA5180, AA5180A, AA5082, AA5182, AA5083, AA5183, AA5183A, AA5283, AA5283A, AA5283B, AA5383, AA5483, AA5086, AA5186, AA5087, AA5187 и AA5088. В некоторых примерах сплавы, описанные в данном документе, могут быть использованы для изготовления листов.

[0042] Описанные в настоящем документе сплавы могут быть отлиты в слитки с использованием способа прямого охлаждения (DC). Полученные слитки могут быть необязательно зачищены. Затем слиток может быть подвергнут дальнейшим этапам обработки. В некоторых примерах этапы обработки включают этап двухступенчатой гомогенизации, этап горячей прокатки, этап холодной прокатки, необязательный этап промежуточного отжига, этап холодной прокатки и этап окончательного отжига.

[0043] Этап гомогенизации, описанный в данном документе, может быть одним этапом гомогенизации или двухступенчатым способом гомогенизации. На первом этапе гомогенизации метастабильные фазы растворяют в матрице и минимизируют микроструктурную неоднородность. Слиток нагревают до достижения максимальной температуры металла по меньшей мере около 560°С (например, по меньшей мере около 550°С, по меньшей мере около 555°С, по меньшей мере около 565°C или по меньшей мере около 570°С) в течение время нагрева 2-24 часа, 2-5 часов, 5-12 часов, 12-18 часов или 18-24 часа или не менее 2 часов, по меньшей мере 12 часов или по меньшей мере 24 часа. В некоторых примерах слиток нагревают для достижения максимальной температуры металла в диапазоне от около 560°С до около 575°С. Скорость нагрева для достижения максимальной температуры металла может составлять от около 50°С в час до около 100°С в час. Например, скорость нагрева может составлять около 50°C в час, около 55°C в час, около 60°C в час, около 65°C в час, около 70°C в час, около 75°C в час, около 80°C в час, около 85°C в час, около 90°C в час, около 95°C в час или около 100°C в час. Затем слиток подвергают выдержке (т.е., выдерживают при указанной температуре) в течение определенного периода времени на протяжении первого этапа. В некоторых примерах слиток выдерживают до шести часов (например, от 30 минут до шести часов включительно). Например, слиток могут выдерживать при температуре около 560°С в течение пяти часов.

[0044] На втором этапе гомогенизации температуру слитка снижают до температуры от около 450°С до 540°С до последующего этапа обработки. В некоторых примерах температура слитка снижается до температуры от около 480°С до 540°С до последующего этапа обработки. Например, на втором этапе слиток может быть охлажден до температуры около 470°C, около 480°C, около 500°C, около 520°C или около 540°C и выдерживают в течение некоторого периода время. В некоторых примерах слиток оставляют при указанной температуре в течение до 8 часов (например, от 30 минут до восьми часов включительно, например 30 минут, 1 час, 2 часа, 3 часа, 4 часа, 5 часов, 6 часов, 7 часов или 8 часов). Например, слиток может быть выдержан при температуре около 480°С в течение 8 часов.

[0045] После второго этапа гомогенизации может быть проведен этап горячей прокатки. Этап горячей прокатки может включать операцию на реверсивном прокатном стане и/или операцию на горячем тандемном прокатном стане. Этап горячей прокатки может быть выполнен при температуре в диапазоне от около 250 до около 450°С (например, от около 300°С до около 400°С или от около 350°С до около 400°С). На этапе горячей прокатки слиток может подвергаться горячей прокатке до толщины 10 мм или менее (например, от 3 мм до 8 мм). Например, слитки могут быть подвергнуты горячей прокатке до 8 мм или менее, 7 мм или менее, 6 мм или менее, 5 мм или менее, 4 мм или менее или 3 мм или менее. Необязательно, этапы горячей прокатки могут выполняться в течение периода времени до одного часа. Необязательно, в конце этапа горячей прокатки (например, после выхода из тандемного прокатного стана) лист скатывают.

[0046] Затем горячекатаный лист может проходить этап холодной прокатки. Температуру листа можно уменьшить до температуры в интервале от около 20°С до около 200°С (например, от около 120°С до около 200°С). Этап холодной прокатки может выполняться в течение определенного периода времени с получением конечной толщины от около 1,0 мм до около 3 мм или около 2,3 мм. Необязательно, этап холодной прокатки может быть выполнен в течение периода времени до около 1 часа (например, от около 10 минут до около 30 минут).

[0047] Затем холоднокатаный лист может проходить этап промежуточного отжига. Этап промежуточного отжига может включать нагревание слитка до пиковой температуры металла от около 300°C до около 400°C (например, около 300°C, 305°C, 310°C, 315°C, 320°C, 325°C, 330°C, 335°C, 340°C, 345°C, 350°C, 355°C, 360°C, 365°C, 370°C, 375°C, 380°C, 385°C, 390°C, 395°C или 400°C). Скорость нагревания на этапе промежуточного отжига может составлять от около 20°C в минуту до около 100°C в минуту. Этап промежуточного отжига может быть выполнен в течение 2 часов или менее (например, 1 час или менее). Например, этап промежуточного отжига может быть выполнен в течение периода от 30 минут до 50 минут.

[0048] После этапа промежуточного отжига может следовать другой этап холодной прокатки. Этап холодной прокатки может выполняться в течение определенного периода времени с получением конечной толщины между около 0,5 мм и около 2 мм, между около 0,75 и 1,75 мм, между около 1 и 1,5 мм или около 1,27 мм. Необязательно, этап холодной прокатки может быть выполнен в течение периода времени до около 1 часа (например, от около 10 минут до около 30 минут).

[0049] После этапа холодной прокатки катушку затем можно подавать на этап промежуточного отжига. Этап промежуточного отжига может включать нагревание катушки до пиковой температуры металла от около 180°C до около 350°C (например, около 175°C, около 180°C, около 185°C, около 200°C, около 225°C, около 250°C, около 275°C, около 300°C, около 325°C, около 350°C, около 355°C или около 360°C). Скорость нагрева на этапе промежуточного отжига может составлять от около 10°C в час до около 100°C в час.Этап промежуточного отжига может быть выполнен в течение периода времени до 48 часов или менее (например, 1 час или менее). Например, этап промежуточного отжига может быть выполнен в течение периода от 30 минут до 50 минут.

[0050] Сплавы, анодированные листы и способы, описанные в данном документе, могут использоваться для нескольких применений, включая применение в архитектуре, применение в литографии, применение в электронике и применение для автомобильных устройств и систем. Архитектурные листы AQ широко используются для, в качестве неограничивающих примеров, оплавления, подоконников, дверных панелей, стеновых панелей и декоративных панелей. Во время способа анодирования окисленная поверхность алюминия может быть окрашена пигментом или красителем, обеспечивая широкий диапазон цвета и стиля для дизайна интерьера. В некоторых примерах листы могут использоваться для производства продуктов, таких как электронные приборы широкого потребления или компоненты электронных приборов широкого потребления. Иллюстративные электронные приборы широкого потребления включают мобильные телефоны, аудиоустройства, видеоустройства, камеры, портативные компьютеры, настольные компьютеры, планшеты, телевизоры, дисплеи, бытовую технику, устройства для воспроизведения и записи видео и т.п. Примеры потребительских электронных продуктов включают внешние корпуса (например, фасады) и внутренние детали для потребительских электронных изделий. В некоторых примерах листы и способы, описанные в данном документе, могут быть использованы для производства частей кузова автомобиля, таких как внутренние панели. В некоторых примерах продукт, полученный из описанных в данном документе сплавов, может представлять собой часть электронного продукта широкого потребления, часть кузова автомобиля, часть архитектурного сооружения или литографического изделия.

[0051] Следующие примеры будут служить для дальнейшей иллюстрации раскрытых примеров, не ограничивая при этом данное изобретение. Напротив, должно быть понятно, что после прочтения данного описания, специалист в данной области техники может предложить различные примеры, модификации и их эквиваленты, не отступая от сущности изобретения. Во время исследований, описанных в следующих примерах, соблюдались обычные процедуры, если не указано иное. Некоторые из процедур описаны ниже для иллюстративных целей.

ПРИМЕРЫ

Пример 1: Подготовка листового материала с анодированным качеством

[0052] Слитки, используемые для подготовки листов с анодированным качеством, были отлиты с использованием литья под давлением из сплавов, имеющих состав, продемонстрированный в таблице 2, и зачищены с использованием способов, известных специалистам в данной области. Все элементы выражены в % масс. в расчете на общую массу сплава, с оставшимся количеством в виде алюминия.

Таблица 2

[0053] Каждый из сплавов 1-4 обрабатывали с помощью следующего способа. Слиток отливали и зачищали на 3 дюйма (дюйм, 7,62 см), а затем нагревали от комнатной температуры до 560°C и выдерживали около шести часов. Слиток затем охлаждали до 480°C и выдерживали около восьми часов. Полученный слиток затем подвергали горячей прокатке до толщины 7 мм. Полученный лист самоотжигался при температуре 350°C в течение около одного часа. Затем лист подвергали холодной прокатке до толщины 2,3 мм. Затем холоднокатаный лист подвергали промежуточному отжигу при температуре 335°C в течение около двух часов, а затем снова осуществляли холодную прокатку до толщины 1,27 мм. Полученный лист отжигали при 225°C в течение около двух часов.

Пример 2. Испытания свойств листа

[0054] Листы 1-4 полученные из сплавов 1-4 согласно примеру 1, оценивались для получения пространственного распределения интерметаллических частиц A-D, как проиллюстрировано на фигурах 1А и 1В.

[0055] Данные фигур 1А и 1В пространственного распределения использовались для расчета линейности распределения катодных (проиллюстрировано на фигуре 2A) и анодных частиц (проиллюстрировано на фигуре 2B). Сплавы 1 и 2 демонстрируют более высокое линейное распределение катодных частиц, чем сплавы 3 и 4, причем сплав 4 имеет самое низкое линейное распределение катодных частиц. Поэтому сплав 4, как ожидается, имеет лучшее качество поверхности после травления.

[0056] На фигурах 3A и 3B проиллюстрировано пространственное распределение четырех основных интерметаллических частиц в испытуемых сплавах 1-4. На распределении показано четкое изменение типа превалирующей фазы, числовая плотность и линейность распределения четырех основных типов интерметаллических частиц для каждого сплава. Три основных типа катодных интерметаллических частиц имеют одинаковый катодный потенциал, но были разделены, потому что каждая из них имеет различную реакционную способность, обусловленную характеристическим электрохимическим потенциалом, как показано в таблице 1. Листы, полученные из сплавов 3 и 4, имеют более низкую плотность катодных частиц А по сравнению с листами, полученными из сплавов 1 и 2.

[0057] Анодированное качество каждого листа было проанализировано с помощью визуального оценивания AQ. Вычисленные значения линейности продемонстрированы на фигуре 4. Сплав 4 имел лучшее значение визуальной оценки AQ 4, в то время как сплав 3 имел значение визуальной оценки AQ 7, сплав 2 имел значение визуальной оценки AQ 9, а сплав 1 имел значение визуальной оценки AQ 10. Сплав 4, который имел самое низкое линейное значение LV катодных частиц, имел лучшее значение визуальной оценки AQ. Кроме того, значение визуальной оценки AQ было пропорционально LV катодной частицы A, которая имеет самую высокую разность потенциалов окисления по сравнению с матрицей (т.е., частица A намного более устойчива к растворению, чем матрица). Значение визуальной оценки AQ данных сплавов не определялось абсолютной числовой плотностью частиц; состав катодных частиц оказал наибольшее влияние на значение визуальной оценки AQ. Например, сплав 2 показал лучшее значение визуальной оценки AQ, чем сплав 1, несмотря на более высокую плотность катодных частиц В. Числовая плотность наиболее превалирующей фазы была меньше в сплаве 1, но реакционная способность катодных частиц A имела более пагубное влияние, и, следовательно, сплав 1 имел более низкое значение визуальной оценки AQ. Таким образом, значение визуальной оценки AQ может быть улучшено, изменив состав сплава так, чтобы свести к минимуму образование катодных частиц A. Катодная реакционная способность, числовая плотность и линейность основных интерметаллических частиц являются наиболее превалирующими факторами, влияющими на окончательное анодированное качество сплавов.

[0058] Все патенты, публикации и тезисы, приведенные выше, включены в данный документ путем ссылки во всей их полноте. Различные примеры были описаны для выполнения различных целей, обсуждаемых в данном документе. Следует признать, что эти примеры лишь иллюстрируют принципы данного изобретения. Многочисленные модификации и их адаптация будут очевидны специалистам в данной области техники без отхода от сущности и объема данного изобретения, как определено в следующей формуле изобретения.

Реферат

Изобретение относится к анодированным листам из алюминиевого сплава, которые могут быть использованы для изготовления архитектурных и литографических изделий, а также в бытовой электронной технике и автомобилестроении. Алюминиевый сплав содержит, мас.%: 0,10-0,30 Fe, 0,10-0,30 Si, 0-0,25 Cr, 2,0-3,0 Mg, 0,05-0,10 Mn, 0,02-0,06 Cu, неизбежные примеси до 0,05 каждой примеси, до 0,15% в общем, остальное - алюминий, при этом сплав содержит Si и Fe в соотношении Si:Fe от 0,67:1 до 2,5:1. Способ получения алюминиевого листа включает литье алюминиевого сплава для образования слитка; гомогенизацию слитка; горячую прокатку слитка для получения горячекатаного промежуточного продукта; холодную прокатку горячекатаного промежуточного продукта для получения холоднокатаного промежуточного продукта; промежуточный отжиг холоднокатаного промежуточного продукта для получения продукта промежуточного отжига; холодную прокатку продукта промежуточного отжига для получения холоднокатаного листа и отжиг холоднокатаного листа с образованием отожженного листа. Изобретение направлено на минимизацию образования катодных интерметаллических частиц, которые приводят к появлению поверхностных полос на анодированных листовых изделиях, образованных из сплавов, а также использование алюминиевого лома вторичной переработки при изготовлении анодированных листов. 4 н. и 15 з.п. ф-лы, 2 пр., 2 табл., 7 ил.

Комментарии