Железо-никелевый сплав с улучшенной свариваемостью - RU2655501C2

Код документа: RU2655501C2

Чертежи

Описание

Настоящее изобретение относится к сплаву Fe-Ni с низким коэффициентом теплового расширения, предназначенного для использования при изготовлении сварных узлов для применений, в которых требуется высокая стабильность размеров при воздействии температурных изменений.

Сплав в соответствии с изобретением более конкретно предназначен для использования в криогенных применениях и, в частности, для изготовления изделий, предназначенных для сжиженных газов, и, в частности, труб для транспортировки или резервуаров для хранения или транспортировки сжиженных газов.

В настоящее время такие сварные узлы выполнены с использованием материала на основе железо-никелевого сплава типа Invar® в качестве основного металла. Действительно, Invar® известны своим низким коэффициентом теплового расширения, и поэтому особенно пригодны для применений, указанных выше.

Однако используемые в настоящее время сплавы Fe-Ni не полностью удовлетворяют требованиям. В самом деле, авторы настоящего изобретения заметили, что сварные узлы, изготовленные из этих сплавов, имели дефекты сварки. В частности, они наблюдали, что использование этих сплавов приводит к неровным сварным швам и имеющим островки оксидов на их поверхности.

Задачей настоящего изобретения является нахождение средства против этих недостатков и создание сплава Fe-Ni, из которого могут быть изготовлены сварные узлы с высокой степенью стабильности размеров и с улучшенной свариваемостью.

Для этой цели настоящее изобретение предлагает сплав на основе железа, включающего в % масс.:

35%≤Ni≤37%

следовые количества ≤Mn≤0,6%

следовые количества ≤С≤0,07%

следовые количества ≤Si≤0,35%

следовые количества Cr≤0,5%

следовые количества Со≤0,5%

следовые количества ≤Р≤0,01%

следовые количества ≤Мо<0,5%

следовые количества ≤S≤0,0035%

следовые количества ≤О≤0,0025%

0,011%≤[(3,138⋅Al+6⋅Mg+13,418⋅Ca)-(3,509⋅O+1,77⋅S)]≤0,038%

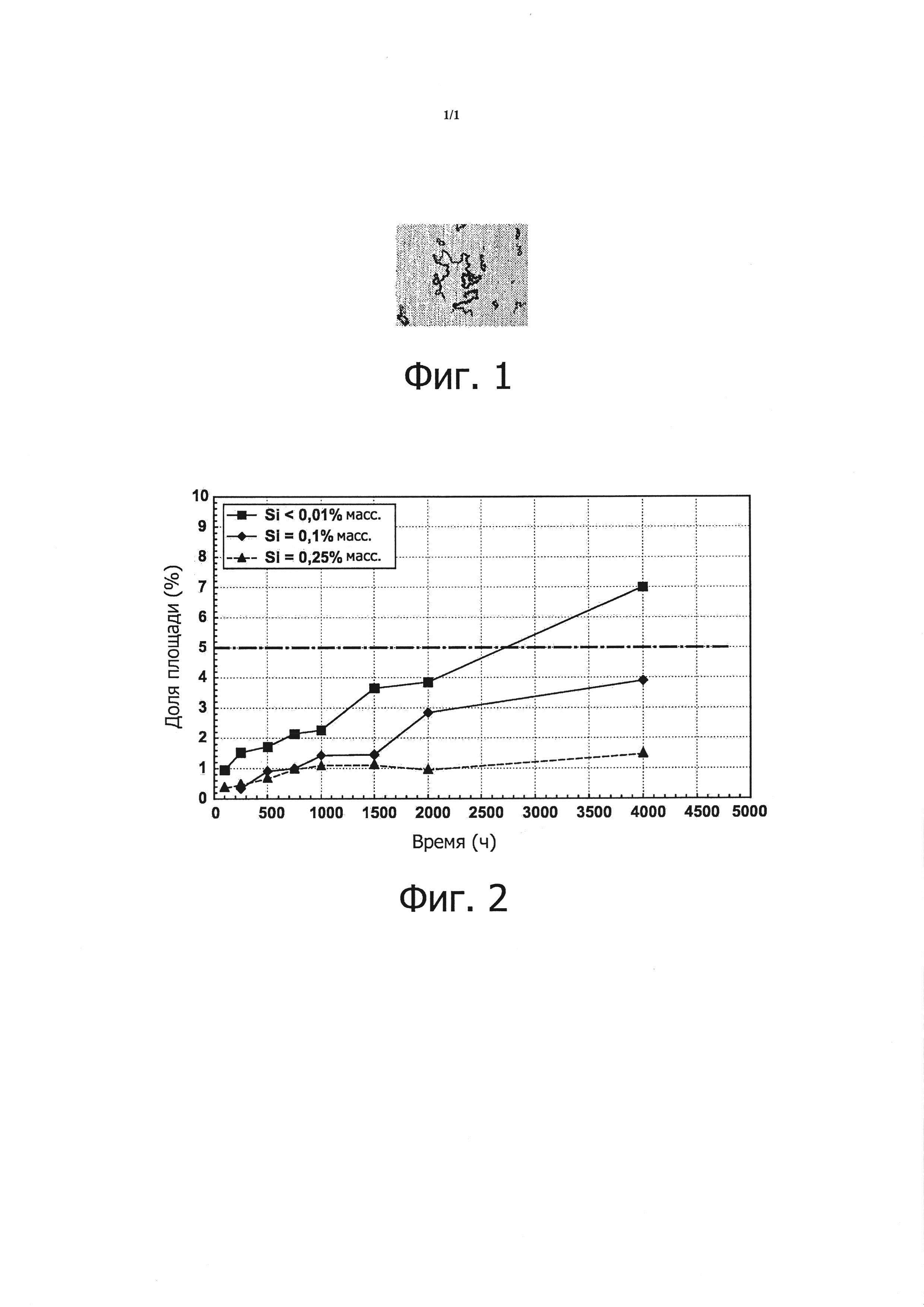

0,0003% 0,0005% 0,0020% остальное железо и примесные элементы, возникающие в результате изготовления. В соответствии с конкретными осуществлениями сплав в соответствии с изобретением включает один или несколько следующих признаков, взятых по отдельности или в соответствии со всеми технически возможными комбинацией(ями): - содержание кремния более или равно 0,1% масс.; - содержание марганца более или равно 0,15% масс., содержание углерода более или равно 0,02% масс. и содержание кремния более или равно 0,1% масс.; - содержание углерода менее или равно 0,05% масс.; - содержание кальция менее или равно 0,0010% масс.; - содержание магния менее или равно 0,0020% масс.; и - содержание алюминия составляет 0,0030-0,0070% масс. Изобретение также относится к способу изготовления полосы, изготовленной из определенного выше сплава, при этом способ включает следующие последовательные стадии: - изготовления сплава, определенного ранее; - формирования полуфабриката указанного сплава; - горячей прокатки этого полуфабриката для получения горячекатаной полосы; - холодной прокатки горячекатаной полосы в одном или нескольких проходах для получения холоднокатаной полосы. Изобретение также относится к полосе, изготовленной из сплава, определенного ранее. Изобретение также относится к способу изготовления сварочной проволоки, включающему следующие последовательные стадии: - изготовления сплава, определенного ранее; - формирования полуфабриката указанного сплава; - горячей прокатки этого полуфабриката с целью изготовления первичной проволоки; - холодной вытяжки первичной проволоки для получения сварочной проволоки. Изобретение также относится к сварочной проволоке, изготовленной из сплава, определенного ранее. Изобретение также относится к применению сплава на основе железа, включающего, в % масс.: 35%≤Ni≤37% 0,15%≤Mn≤0,6% 0,02%≤С≤0,07% 0,1%≤Si≤0,35% следовые количества ≤Cr≤0,5% следовые количества Со≤≤0,5% следовые количества ≤Р≤0,01% следовые количества ≤Мо<0,5% следовые количества ≤S≤0,0035% следовые количества ≤О≤0,0025% 0,011%≤[(3,138⋅Al+6⋅Mg+13,418⋅Са)-(3,509⋅O+1,77⋅S)]≤0,038% 0,0003%<Са≤0,0015% 0,0005% 0,0020% остальное является железом и примесными элементами, образующимися при получении, для изготовления резервуаров или труб, предназначенных для сжиженного газа. Изобретение будет лучше понято при чтении последующего описания, приводимого только в качестве примера, и со ссылками на прилагаемые чертежи, на которых: на фиг. 1 показано изображение, полученное с помощью оптического микроскопа, детали с нитевидной коррозией; и на фиг. 2 показан график, показывающий результаты экспериментов, проведенных авторами изобретения. Во всем описании содержание приведено в массовых процентах. К тому же, содержание Al, Mg, Са, S и О соответствует суммарному содержанию этих элементов в сплаве. Сплав согласно изобретению представляет собой сплав на основе железа, включающий, в % масс.: 35%≤Ni≤37% следовые количества ≤Mn≤0,6% следовые количества ≤С≤0,07% следовые количества ≤Si≤0,35% следовые количества ≤Мо<0,5% следовые количества Со≤0,5% следовые количества ≤Cr≤0,5% следовые количества ≤Р≤0,01% следовые количества ≤S≤0,0035% следовые количества ≤О≤0,0025% 0,011%≤[(3,138⋅Al+6⋅Mg+13,418⋅Са)-(3,509⋅O+1,77⋅S)]≤0,038% 0,0003%<Са≤0,0015% 0,0005% 0,0020% остальное является железом и примесными элементами, привносимыми в результате приготовления. Сплав согласно изобретению представляет собой сплав типа Invar®. Под примесными элементами, привносимыми в ходе получения, подразумеваются элементы, которые присутствуют в исходных материалах, используемых для изготовления сплава, или которые поступают из аппаратов, используемых для его изготовления, и, например, огнеупорных материалов печей. Эти примесные элементы не имеют никакого влияния на металлургические свойства сплава. Примесные элементы, в частности, включают в себя элементы из семейства свинца (Pb), содержание которых уменьшают до минимума, чтобы ограничить чувствительность сплава к усадочным трещинам и устранить ухудшение свариваемости. Фосфор (Р), молибден (Мо), сера (S) и кислород (О), являются примесями, образующиеся при изготовлении, для которых общее количество, присутствующее в сплаве, должно быть ограничено содержанием ниже заданного содержания. В сплаве согласно изобретению содержание углерода ограничено во избежание выделения карбидов типа МС, где М представляет собой примесный элемент, который может быть связан с углеродом с формированием карбидов, такой как титан (Ti), ниобий (Nb), ванадий (V), цирконий (Zr). Действительно, некоторые карбиды ухудшают стойкость сплава к образованию горячих трещин. Содержание углерода также лимитировано для ограничения формирования пористости во время сварки за счет вспенивания. Сплав согласно изобретению дополнительно имеет низкий средний коэффициент теплового расширения, в частности менее или равный 2⋅10-6 К-1 в диапазоне -180 - 0°С, и, предпочтительно, менее или равный 1,5⋅10-6 К-1 в диапазоне -180 - 0°С, и менее или равный 2,5⋅10-6 К-1 в диапазоне 20-100°С. Кроме того, он устойчив к мартенситному превращению до температуры ниже температуры сжижения азота (-196°С). В частности, содержание в нем элементов, образующих гамма-фазу, то есть никеля (Ni), марганца (Mn) и углерода (С), корректируют так, чтобы его металлическая структура была устойчива при 4,2 Кельвина (температура сжижения гелия) в отсутствие какой-либо пластической деформации или, чтобы объемная доля мартенсита оставалась менее или равной 5%, когда он подвергается 25% деформации плоским растяжением, прерываемым при температуре -196°С. Содержание кобальта (Со), марганца (Mn) и кремния (Si) в сплаве ограничено, чтобы избежать ухудшения стойкости сплава к мартенситному превращению, а также средним коэффициентом теплового расширения в диапазоне -180 - 0°С. Сплав согласно изобретению имеет низкий модуль упругости, в частности, менее 150000 МПа. У сплава отсутствует переход упругости "вязкая-хрупкая". Более конкретно он имеет упругость при температуре -196°С выше 150 Дж/см2 и, в частности, более 200 Дж/см2. Эти свойства делают его особенно подходящим для применения, в которых требуется стабильность размеров при изменении температур. В сплаве в соответствии с изобретением содержание серы (S) и кислорода (О) уменьшается насколько возможно для улучшения способности к горячему превращению сплава. В частности, стремятся уменьшить насколько возможно содержание серы (S) и кислорода (О) в твердом растворе в сплаве. Это ограничение содержания кислорода и серы в твердом растворе, в частности, полученное добавлением кремния, который действует как раскислитель и косвенно как десульфуризатор по химическим реакциям между жидким металлом и шлаком в процессе приготовлении сплава. Действительно, известно, что содержание серы в жидком металле легированной стали контролируют во время операции очистки в жидкой фазе по следующему соотношению:

в котором (%S) является содержание серы в шлаке Cs' является емкостью шлака по сере а0 является активностью кислорода жидкого металла Марганец участвует в десульфурации в твердой фазе. Кроме того, авторы настоящего изобретения отметили, что слишком высокое содержание кальция, алюминия и магния ухудшает свариваемость сплава. Поэтому содержание этих элементов должно быть ограничено. Более конкретно, авторы настоящего изобретения установили, что когда: (а1) содержание кальция составляет менее или равно 0,0015%, (б1) содержание магния составляет менее или равно 0,0035% (в1) содержание алюминия составляет менее или равно 0,0085%, и когда, кроме того, содержание алюминия, магния, кальция, кислорода и серы в сплаве соответствует следующему соотношению: [(3,138⋅Al+6⋅Mg+13,418⋅Са)-(3,509⋅O+1,77⋅S)]≤0,038% (г1), сварные валики, выполненные на деталях из сплава в соответствии с изобретением являются однородными. Наоборот, когда вышеуказанные соотношения (a1), (б1), (в1) и (г1) не выполняются, сварные швы являются неоднородными. Авторы настоящего изобретения полагают, что однородность швов в сплаве в соответствии с изобретением получается в результате того, что с указанным содержанием, электрическая дуга сварочного инструмента устойчива с одной стороны, и поверхность швов свободна от агрегатов оксидов с другой стороны. Наоборот, когда сплав включает содержание этих элементов выше указанных пределов, электрическая дуга сварочного инструмента неустойчива, но также оксидные островки пробивают основание швов, что приводит к различной ширине швов и, следовательно, к неоднородным швам. Авторы настоящего изобретения полагают, что этот пиннинг в значительной мере связан с неравномерностью поверхностной энергии расплавленной области, когда содержание кальция, алюминия и магния не соответствует вышеуказанным соотношениям. Под пиннингом основания швов подразумевается, что основание швов не может перемещаться, оно остается неподвижным, блокированным в неравновесном состоянии. Если усилие пиннинга исчезает, основание швов может двигаться, чтобы приблизиться к своему равновесному состоянию. Предпочтительно - содержание кальция составляет менее или равно 0,0010% масс.; и/или - содержание магния составляет менее или равно 0,0020% масс.; и/или - содержание алюминия составляет менее или равно 0,0070% масс. Однако авторы настоящего изобретения отметили, что, когда, в соответствии с изобретением: (а2) содержание кальция (Са) составляет строго более 0,0003% масс., (б2) содержание магния (Mg) составляет строго более 0,0005% масс., (в2) содержание алюминия (Al) составляет строго более 0,0020% масс., и когда, кроме того, суммарное содержание алюминия, магния, кальция, серы и кислорода в сплаве соответствует следующему соотношению: [(3,138⋅Al+6⋅Mg+13,418⋅Са)-(3,509⋅O+1,77⋅S)]≥0,011% (г2), полученный сплав имеет хорошую стойкость к образованию горячих трещин. В частности, сплав в соответствии с изобретением дает общую длину трещин менее или равную 10 мм (+/-0,5 мм) при испытании «Varestraint», проводимого в соответствии с Европейским стандартом FD CENISO/TR 17641-3 при пластической деформации 3,2%. Напротив, авторы настоящего изобретения отмечают, что, когда не выполняются вышеуказанные соотношения (а2), (б2), (в2) и (г2), сплав имеет неудовлетворительную стойкость к образованию горячих трещин. В частности, сплав затем дает общую длину трещин более 10 мм (+/-0,5 мм) при испытании «Varestraint», как указано выше. Предпочтительно содержание алюминия составляет более или равно 0,0030%. Авторы настоящего изобретения полагают, что в сплаве в соответствии с изобретением указанное улучшение стойкости к образованию горячих трещин связано с наличием в ограниченных количествах кальция, магния и алюминия в сплаве с содержанием, позволяющим этим элементам улавливать примесные серу и кислород в виде сульфидов и/или оксидов в жидкой фазе. Следует отметить, что выражение: [(3,138Al+6Mg+13,418Са)-(3,509O+1.77S)], разработанное авторами настоящего изобретения, сравнивает содержание кальция, магния и алюминия с содержанием кислорода и серы. Оно выражает мысль, согласно которой количество кальция, магния и алюминия, которое ухудшает свариваемость, соответствует доле общего содержания Са, Mg и Al, которое соответствует количеству этих элементов, присутствующих в твердом растворе в сплаве, т.е. не выделяющихся в виде оксидов или сульфидов. Весовые коэффициенты кальция, магния и алюминия в этих соотношениях выражают относительное сродство каждого из этих элементов к сере и кислороду, как установили авторы изобретения, то есть способность каждого из этих элементов улавливать серу и кислород для формирования сульфидов или оксидов. В этом выражении Al, Mg, Са, О и S соответствуют суммарному содержанию этих элементов в сплаве, выраженному в массовых процентах. Следует отметить, что кальций, магний и алюминий обычно рассматриваются в качестве простых примесей в сплавах, соответствующих области изобретения. Однако, как было объяснено выше, авторы настоящего изобретения отметили, что эти элементы могут иметь вышеуказанные положительные эффекты, когда они присутствуют в небольших количествах в сплаве, то есть в указанных диапазонах. Принимая во внимание, сказанное выше, сплав в соответствии с изобретением позволяет получать сварные узлы, изготовленные из Invar®, которые не имеют сварочных дефектов, наблюдаемых в случае обычно используемых сплавов. Предпочтительно сплав в соответствии с изобретением включает: 0,15%≤Mn≤0,6% 0,02%≤С≤0,07% 0,1%≤Si≤0,35%. Этот сплав особенно подходит для криогенных применений, т.е. например, в транспортировке и хранении сжиженных газов, таких как жидкий водород, жидкий азот, жидкий метан или жидкий пропан. В частности, содержание марганца (Mn) и углерода (С) более или равное 0,15% и 0,02% соответственно улучшает стабильность сплава к мартенситному превращению при температуре -196°С. Кроме того, авторы настоящего изобретения установили, что кремний, присутствующий в сплаве с содержанием более 0,10%, повышает стойкость сплава к нитевидной коррозии при образовании поверхностного слоя оксида кремния, получаемого подходящей окончательной термообработкой. Нитевидная коррозия возникает при длительном контакте сплава с атмосферой. Она, в частности, происходит под действием кислорода и загрязняющих веществ в воздухе, а также паров воды. На английском языке, коррозия в виде волокон также обозначается термином "нитевидной коррозии". Фиг. 1 иллюстрирует пример нитевидной коррозии. Сплав согласно настоящему изобретению может быть получен любым подходящим способом, известным специалисту в данной области техники. В качестве примера его получают в электрической дуговой печи и затем рафинируют в ковше с помощью обычных методов, которые могут, в частности, включать стадию выдержки при пониженном давлении. Альтернативно сплав в соответствии с изобретением получают в вакуумной печи из исходных материалов с низким содержанием примесных элементов. Например, затем изготавливают холоднокатаные полосы, из сплава, полученного таким образом. В качестве примера, следующий метод используется для изготовления таких холоднокатаных полос. Сплав отливают в виде полуфабрикатов, таких как слитки, переплавленные электроды, слябы, в частности, тонкие слябы толщиной менее 180 мм, или заготовки. Когда сплав отливают в виде переплавленного электрода, последний предпочтительно переплавляют в вакууме или под электропроводящим шлаком для получения более высокой чистоты и более однородных полуфабрикатов. Полученный таким образом полуфабрикат затем подвергают горячей прокатке при температуре 950-1300°С, чтобы получить горячекатаную полосу. Толщина горячекатаной полосы, в частности, составляет 2-6 мм. В соответствии с осуществлением горячей прокатке предшествует термообработка химической гомогенизации при температуре 950-1300°С в интервале периода времени от 30 минут до 24 часов. Горячекатаную полосу затем охлаждают до комнатной температуры для формирования охлажденной полосы и затем сматывают в рулоны. Охлажденную полосу затем подвергают холодной прокатке, чтобы получить холоднокатаную полосу, имеющую конечную толщину, предпочтительно составляющую 0,5-2 мм. Холодную прокатку проводят за один проход или за несколько последовательных проходов. Холоднокатаную полосу конечной толщины подвергают термообработке рекристаллизации в статической печи в течение периода времени от 10 минут до нескольких часов и при температуре выше 700°С. Альтернативно ее подвергают термообработке рекристаллизации в печи непрерывного отжига в течение периода времени от нескольких секунд до 1 минуты, при температуре выше 800°С в зоне выдержки печи и в защитной атмосфере типа N2/H2 (30%/70%) с температурой образования инея, составляющей от -50 до -15°С. Термообработка перекристаллизации может быть проведена при одинаковых условиях, во время холодной прокатки, при промежуточной толщине между начальной толщиной (что соответствует толщине горячекатаной полосы) и конечной толщиной. Промежуточная толщина выбирается, например, равной 1,5 мм, когда конечная толщина холоднокатаной полосы составляет 0,7 мм. Методы получения сплава и изготовления холоднокатаных полос из этого сплава приведены только в качестве примера. Любые другие способы изготовления сплава в соответствии с изобретением и готовых изделий, выполненных из этого сплава, известные специалистам в данной области, могут быть использованы для этой цели. Испытания Авторы настоящего изобретения получают лабораторные отливки из сплавов с содержанием Ni, Mn, С, Si, Со, Cr, Мо, S, О, и Р в указанных диапазонах и содержанием Са, Mg и Al в диапазоне от нескольких частей на миллион и около 0,001%. Полученные таким образом слитки подвергают горячей прокатке для получения толстолистовой стали толщиной в несколько миллиметров. Затем эту толстолистовую сталь подвергают механической обработке для получения поверхности без какого-либо горячего окисления. Состав сплава каждого испытуемого образца толстолистовой стали описан в нижеследующей таблице. Авторы изобретения создают, на полученной таким образом толстолистовой стали, линии сплавления методом TIG (сварка вольфрамовым электродом в инертном газе), чтобы показать влияние кальция, магния и алюминия на однородность сварных швов. Результаты этих испытаний приведены в колонке, озаглавленной «TIG линии сплавления» в нижеследующей таблице. Ширину сварных швов измеряют с помощью оптической микроскопии, и однородность швов определяют следующим образом:

где Lmin соответствует минимальной измеренной ширине сварного шва и Lmax соответствует максимальной измеренной ширине сварного шва. Однородность сварного шва считается хорошей (индекс 1 в нижеследующей таблице), когда однородность, рассчитанная путем применения формулы (1), составляет менее или равна 2,5%. Однородность сварного шва считается приемлемой (индекс 2 в нижеследующей таблице), когда однородность, рассчитанная путем применения формулы (1), составляет 2,5-5%. Однородность сварного шва считается низкой (индекс 3 в нижеследующей таблице), когда однородность, рассчитанная путем применения формулы (1), составляет строго более 5%. Кроме того, авторы настоящего изобретения проводят «Varestraint» испытания на образцах полученной толстолистовой стали в соответствии с европейским стандартом FD CEN ISO/TR 17641-3 при пластической деформации 3,2%, чтобы оценить ее стойкость к образованию горячих трещин. Измеряют общую длину трещин, образующихся в ходе испытания, и классифицируют толстолистовую сталь на две категории: - толстолистовая сталь, имеющая в конце испытания общую длину трещин менее или равную 10 мм+/-0,5 мм, считается имеющей хорошую стойкость к образованию горячих трещин, в то время как - толстолистовая сталь, имеющая в конце испытания общую длину трещин строго более 10 мм+/- 0,5 мм, считается имеющей недостаточную стойкость к образованию горячих трещин. Результаты этих испытаний описаны в колонке, озаглавленной «Varestraint испытания с деформацией 3,2%» в нижеследующей таблице. В этой колонке толстолистовая сталь, имеющая хорошую стойкость к образованию горячих трещин является та, которая имеет общую длину трещин, обозначенную как «от 1 до 10», в то время как толстолистовая сталь, имеющая недостаточную стойкость к образованию горячих трещин, является той, которая имеет общую длину трещин, обозначенную как «от 10 до 15». В нижеследующей таблице колонка «характеристика зависимости» показывает значение выражения: [(3,138⋅Al+6⋅Mg+13,418⋅Са)-(3,509⋅O+1,77⋅S)] для соответствующего сплава, в котором Al, Mg, Са, О и S соответственно обозначают общее содержание Al, Mg, Са, О и S в массовых процентах в сплав.

В вышеприведенной таблице, примеры, которые не соответствуют изобретению, отмечены жирным шрифтом. В группе примеров, обозначенных от А до Е, содержание кальция меняется от 0,0005% до 0,0050%, при этом по существу с постоянным содержанием кремния, магния, алюминия, серы и кислорода, для того, чтобы оценить влияние кальция на однородность сварного шва и на образование горячих трещин в сплаве. В группе примеров, обозначенных от F до J, содержание магния меняется от 0,0010% до 0,0056%, при этом по существу с постоянным содержанием кремния, кальция, алюминия, серы и кислорода, для того, чтобы оценить влияние магния на однородность сварного шва и на образование горячих трещин в сплаве. В группе примеров, обозначенных от K до О, содержание алюминия меняется от 0,0025% до 0,0110%, при этом по существу с постоянным содержанием кремния, кальция, магния, серы и кислорода для того, чтобы оценить влияние алюминия на однородность сварного шва и на образование горячих трещин в сплаве. В группе примеров, обозначенных от Р до W, сплавы, имеющие более высокое содержание серы, чем в группах предыдущих примеров, оцениваются с целью определения нижнего предела содержания каждого элемента из Ca, Al и Mg, которые позволяют предотвратить образование горячих трещин. В примерах, обозначенных D, Е, I, J, О, Р и W, соотношения (3,138⋅Al+6⋅Mg+13,418⋅Са)-(3,509⋅O+1,77⋅S) принимают значения более высокие, чем верхнее предельное значение 0,038%, определенное в составе сплава. Теперь следует отметить, что в этих примерах, сварной шов имеет однородность, считающуюся низкой (индекс 3), в то время как стойкость сплава к образованию трещин в результате испытания «Varestraint» хорошая (длина трещин составляет 1-10 мм). В примерах, R, U и V соотношение (3,138⋅Al+6⋅Mg+13,418⋅Са)-(3,509⋅O+1,77⋅S), как указано принимает значения меньше нижней границы предела 0,011. Теперь, следует отметить, что в этих примерах полученный сварной шов имеет хорошую однородность (индекс 1), но стойкость сплава к образованию трещин является низкой. Во всех других примерах соотношение (3,138⋅Al+6⋅Mg+13,418⋅Са)-(3,509⋅O+1,77⋅S), как указано принимает значения в диапазоне между нижним пределом 0,011% и верхним пределом 0,038%. Отмечено, что сплав имеет стойкость к образованию трещин, считающуюся хорошей (общая длина трещин составляет 0-10 мм), и, что полученные сварные швы, являются однородными. Таким образом, точно определенным контролем содержания кальция, алюминия и магния в диапазоне очень низкого содержания и выполнением соотношений (г1) и (г2) между этими элементами, серой и кислородом, получается сплав Fe-Ni, имеющий низкий коэффициент теплового расширения, и который дополнительно имеет превосходную металлургическую свариваемость. Таким образом, сплав в соответствии с изобретением может быть с успехом использован в качестве основного металла, для изготовления сварных узлов с большой размерной стабильностью. Для проверки влияния содержания кремния на чувствительность к нитевидной коррозии, авторы настоящего изобретения также провели эксперименты на листах, изготовленных из сплавов (а), (б) и (в), имеющих содержание Ni, Mn, С, Со, Cr, Мо, S, О, Р, Са, Mg и Al в указанных диапазонах, но с переменным содержанием кремния. Таким образом, сплав (а) имеет содержание кремния строго менее 0,01% масс., сплав (б), имеет содержание кремния, равное 0,1% масс., и сплав (с) имеет содержание кремния, равное 0,25% масс. Эти листы подвергают промышленной термообработке рекристаллизации в атмосфере Н2 с температурой образования инея от -50 до -15°С, а затем оставляют на 4000 ч в камере износа от погодных условий при температуре 55°С и 95% относительной влажности. Долю поверхности с нитевидной коррозией затем измеряют с помощью автоматического анализа изображений, полученных с помощью оптического микроскопа при увеличении 200. Фиг. 2 представляет график, иллюстрирующий результаты экспериментов, проведенных авторами изобретения. Эти результаты показывают, что, в случае примеров (а) и (б), в которых содержание кремния составляет более или равно 0,1%, доля поверхности с нитевидной коррозией остается менее 5% при вышеуказанных условиях. Наоборот, в случае, например (а), в котором содержание кремния строго менее 0,1%, доля поверхности с нитевидной коррозией становится более 5% при вышеуказанных условиях. Таким образом, сплавы с содержанием кремния более или равным 0,1%, имеют лучшую стойкость к нитевидной коррозии, чем сплавы с содержанием кремния строго менее 0,1%. Сплав согласно настоящему изобретению также может быть использован для изготовления сварочной проволоки. Такая сварочная проволока имеет все вышеуказанные преимущества в отношении стойкости к образованию трещин и однородности сварных швов, полученных, когда проволока используется для сварки. Кроме того, полученный сварной шов будет иметь низкий коэффициент теплового расширения. В качестве примера, такая сварочная проволока получается следующим способом. Сплав получают, например, с использованием способов, описанных выше в настоящей заявке. Далее этот сплав отливают в полуфабрикаты и, в частности, в заготовки. Эти полуфабрикаты затем подвергают горячей прокатке, чтобы получить первоначальную проволоку, также называемую катанкой. Такая катанка обычно имеет диаметр 4-6 мм. Далее, первоначальную проволоку подвергают холодной протяжке для уменьшения диаметра и получения сварочной проволоки. Диаметр сварочной проволоки предпочтительно составляет 0,5-1,5 мм.

Реферат

Изобретение относится к области металлургии, а именно к Fe-Ni сплавам с низким коэффициентом теплового расширения, и может быть использовано при изготовлении сварных узлов, в которых требуется стабильность размеров при изменении температуры. Сплав на основе железа, содержащий в мас. %: 35 ≤ Ni ≤ 37, следовые количества ≤ Mn ≤ 0,6, следовые количества ≤ C ≤ 0,07, следовые количества ≤ Si ≤ 0,35, следовые количества ≤ Cr ≤ 0,5, следовые количества ≤ Co ≤ 0,5, следовые количества ≤ P ≤ 0,01, следовые количества ≤ Mo <0,5, следовые количества ≤ S ≤ 0,0035, следовые количества ≤ O ≤ 0,0025, 0,0003 < Са ≤ 0,0015, 0,0005 < Mg ≤ 0,0035, 0,0020 < Al ≤ 0,0085, остальное железо и примеси. Раскрыты способ изготовления холоднокатаной полосы из сплава на основе железа, способ изготовления сварочной проволоки из сплава на основе железа и применение из сплава на основе железа в качестве материала для резервуаров и труб для транспортировки сжиженного газа. Сплав характеризуется высокой свариваемостью, а сварные узлы, изготовленные с использованием сплава на основе железа, характеризуются высокой степенью стабильностью размеров. 6 н. и 4 з.п. ф-лы, 2 ил., 1 табл.

Комментарии