Горячеоцинкованная алюминизированная стальная полоса с полимерным покрытием, пределом текучести не менее 600 мпа и высокой величиной относительного удлинения и способ ее изготовления - RU2739568C2

Код документа: RU2739568C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к области техники производства холоднокатаных листов, а точнее - к производству горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием, пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, а также к способу ее изготовления.

Предшествующий уровень техники

В Китае стальные полосы с полимерным покрытием используются, в основном, в строительстве, где профилированные листы для облицовки стен требуют высокой прочности, хорошей вязкости и отличной коррозионной стойкости. Многие китайские пользователи (особенно в строительной отрасли) нуждаются в стальных полосах с полимерным покрытием для использования в составе строительных конструкций, чтобы повысить прочность строительного элемента и снизить его вес без потери коэффициента относительного удлинения, достигая тем самым высокой прочности, меньшей толщины и сниженной стоимости.

В настоящее время все горячеоцинкованные алюминизированные стальные полосы Китайского производства с повышенным пределом текучести и высокой прочностью на разрыв имеют низкий коэффициент относительного удлинения из-за ограничения, связанного с условиями производственного процесса, а когда предъявляются высокие требования к пластичности, они также не соответствуют требованиям, что значительно ограничивает применение и расширение сбыта оцинкованных алюминизированных стальных полос.

В настоящее время такие стальные полосы с превосходными характеристиками, в основном, получают путем контроля состава основного металла и процесса производства. Возможны варианты добавления только Ti, только Nb или Ti и Nb совместно - выбор зависит от необходимого композиционного состава, позволяющего достичь ожидаемых целевых эксплуатационных показателей; однако, учитывая экономию затрат и стабильность эксплуатационных показателей, типы и пропорции добавляемых сплавов являются ключевыми факторами, определяющими стоимость продукта, стабильность характеристик материала и его производственную технологичность.

Например, в патенте CN 102363857 В раскрыт способ изготовления полосы с полимерным покрытием с пределом текучести 550 МПа для применения в качестве строительного материала, где Ti и Nb, входящие в химический состав полосы, составляют не более 0,005% и 0,0045%, соответственно; предел текучести полосы RP0.2 достигает 550-600 МПа, предел прочности на растяжение Rm составляет 560-610 МПа, а относительное удлинение после разрушения A80mm составляет ≥6%. Данный способ упрочнения полосы заключается, главным образом, в сохранении большинства строчечных структур, которые не были перекристаллизованы, посредством низкотемпературного отжига с целью увеличения прочности, в результате чего относительное удлинение после разрушения составляет всего 6%; кроме того, это приводит к снижению пластичности.

В патенте CN 100529141 С описывается алюминизированная оцинкованная стальная полоса максимальной твердости и способ ее изготовления; стальная полоса имеет предел текучести, достигающий 600 МПа или выше, величину относительного удлинения ≤7% и общее содержание Ti и Nb 0,015-0,100%, а температура отжига поддерживается на уровне 630-710°С для получения стальной полосы максимальной твердости; однако пластичность такой стальной полосы максимальной твердости не удовлетворяет требованиям обработки в плане способности к деформации. Требования предела текучести ≥600 МПа, предела прочности на растяжение ≥650 МПа и относительного удлинения после разрушения ≥12% не могут быть удовлетворены.

В патенте CN 200710093976.8 описываются горячеоцинкованная алюминизированная стальная полоса для глубокой вытяжки и способ ее изготовления, в котором подложка из особонизкоуглеродистой стали используется для изготовления горячеоцинкованного алюминизированного изделия и содержит ≤0,01% компонента С, что указывает на то, что данная сталь имеет сверхнизкое содержание углерода, предел текучести 140-220 МПа, предел прочности на растяжение 260-350 МПа и значение относительного удлинения свыше 30%; однако данное изделие не может удовлетворять требованиям предела текучести ≥600 МПа и предела прочности на растяжение ≥650 МПа.

В патенте CN 103911551 А описываются горячеоцинкованная алюминизированная стальная полоса, полученная методом горячего погружения, и способ ее изготовления, который позволяет получать изделия с пределом текучести 250-310 МПа, пределом прочности на растяжение 300-380 МПа и относительным удлинением ≥30% и низким уровнем прочности.

Низколегированная горячеоцинкованная алюминизированная стальная полоса, описанная в патенте CN 104264041 А, имеет предел текучести 410-570 МПа, предел прочности на растяжение ≥470 МПа и величину относительного удлинения ≥15%. Продолжительность томления при изготовлении данной полосы 40-120 сек., что слишком долго; это ведет к укрупнению зерна, снижению прочности и несоответствию требованиям предела текучести ≥600 МПа, предела прочности на растяжение ≥650 МПа и относительного удлинения после разрушения ≥12%.

В настоящее время существует большой спрос на горячеоцинкованные алюминизированные изделия и изделия с полимерным покрытием в таких областях, как строительство стальных конструкций, где предъявляются требования высокой стойкости к ветровым воздействиям, высокой коррозионной стойкости, высокой прочности и высокого относительного удлинения. Тем не менее, все высокопрочные низколегированные горячеоцинкованные алюминизированные изделия и изделия с полимерным покрытием с пределом текучести ≥600 МПа, пределом прочности на растяжение ≥650 мПа и относительным удлинением ≥12% во всем мире представляют собой заготовки, а не полосы.

Раскрытие изобретения

Перед изобретением ставится задача создания горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием, обладающей пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, а также способа ее изготовления. Стальная полоса имеет превосходные механические свойства, т.е. предел текучести ≥600 МПа, предел прочности на растяжение ≥650 МПа и относительное удлинение после разрушения ≥12%. Слой нанесенного покрытия должен быть однородным и плотным, а изделие должно обладать не только хорошей вязкостью, но и отличной коррозионной стойкостью и способно удовлетворять требованиям высокой прочности и высокого относительного удлинения для конструкций, автомобилей и т.д. Изделие также может использоваться для производства электротехнических компонентов бытовой техники, лифтов и т.д., позволяя достичь высокой прочности и снизить толщину.

Для решения вышеупомянутой задачи горячеоцинкованная алюминизированная стальная полоса с пределом текучести не менее 600 МПа и высокой величиной относительного удлинения имеет следующий химический состав, все. %: С 0,07-0,15, Si 0,02-0,5, Mn 1,3-1,8, N≤0,004, S≤0,01, Ti≤0,20, Nb≤0,060, остальное Fe и неустранимые примеси, при этом: (С+Mn/6)≥0.3, Mn/S≥150, 0,01≤(Nb-0,22C-1,1N)≤0,06 при отсутствии Ti, 0,5≤Ti/C≤1,5 при отсутствии Nb, 0,04≤(Ti+Nb)≤0,26, где Ti и Nb добавляют совместно.

Микроструктура стальной полосы представляет собой сложную фазовую структуру, содержащую, как минимум, одну частицу феррита, цементит, мелкие осадки, бейнит, мартенсит и деформированные полосчатые зерна.

Стальная полоса, предпочтительно, имеет предел текучести ≥600 МПа, предел прочности на растяжение ≥650 МПа и относительное удлинение после разрушения ≥12%.

Поверхность стальной полосы может иметь мелкие, однородно распределенные серебристо-белые блестки, при этом диаметр зерна блесток составляет менее 10 мм, предпочтительно менее 5 мм.

На поверхность стальной полосы, преимущественно, нанесено полимерное покрытие, выбранное из группы, состоящей из фторуглерода, полиэфира (РЕ), модифицированного кремнием полиэфира (SMP), устойчивого к атмосферным воздействиям полиэфира (HDP) или поливинилиденфторида (PVDF).

С и Si в стальной полосе являются наиболее эффективными и дешевыми упрочняющими элементами для укрепления твердого раствора, а эффект упрочнения твердого раствора увеличивается по мере повышения содержания С и Si. Однако Si может быть обогащен на поверхности стальной полосы и обогащается более значительно, чем С, что серьезно влияет на смачиваемость стальной полосы, поэтому содержание Si должно строго контролироваться.

Химический состав стальной полосы может содержать незначительное количество легирующего элемента Nb, который может образовывать осадки в составе стали, такие как Nb (С, N). При добавлении только Nb в настоящем изобретении, где композиционный состав удовлетворяет условиям неравенства 0,01%≤(Nb-0,22C-1,1N)≤0,06%, Nb - С - N образуют достаточную и тонкую промежуточную фазу, обеспечивая достижение эффекта упрочнения материала.

Добавление незначительного количества легирующего элемента Ti может образовывать осадки в составе стали, такие как TiC и TiN. При добавлении простого Ti химический состав представляет собой соотношение 0,5≤Ti/C≤1,5, что может привести к формированию большого количества специального карбида TiC, который является хорошим усилителем дисперсионного упрочнения.

При добавлении для усиления окрашиваемой поверхности незначительного количества легирующего элемента Ti и незначительного количества легирующего элемента Nb могут формироваться мелкие осадки, оказывающие усиливающее воздействие, такие как Nb (С, N), TiC, TiN и (Ti, Nb) (С, N).

Mn способен снизить температуру изменения фазы во время охлаждения, улучшить зернистость феррита, увеличить интервал температуры перекристаллизации и начальную температуру изменения фазы, повысить прокаливаемость стали и обеспечить превращение бейнита или мартенсита во время охлаждения после горячего погружения.

С в углеродистой стали определяет прочностные свойства, а прочность материала просто выражается в виде эквивалентного содержания углерода посредством статистики большого объема данных испытаний; поэтому в настоящем изобретении требуется (С+Mn/6)≥0,3%. Кроме того, Mn в расплавленной стали может быть неограниченно растворимым, а Mn, в основном, имеет эффект укрепления твердого раствора; так как в расплавленной стали остается некоторое количество элемента S, который имеет отрицательное влияние увеличения горячеломкости полосы, ухудшения механических свойств стали и т.д., значение Mn/S стальной полосы должно быть увеличено, чтобы снизить отрицательные воздействия S, и поэтому содержание Mn должно составлять Mn/S≥150 с тем, чтобы обеспечить эффективное снижение отрицательных воздействий S.

После добавления Ti или Nb большое количество мелких осадков диспергируется в основном металле для его упрочнения. Добавление элемента Mn расширяет зону аустенита и улучшает прокаливаемость стальной полосы, а также в сочетании с технологией быстрого охлаждения после погружения могут быть получены некоторые упрочненные фазы бейнита или мартенсита.

Способ изготовления горячеоцинкованной алюминизированной стальной полосы с пределом текучести не менее 600 Мпа и высокой величиной относительного удлинения включает следующие этапы:

1) выплавку стали с заявленным химическим составом и литье в слиток;

2) горячую прокатку и травление, при этом температура выпуска при нагревании составляет 1150-1280°С, температура чистовой горячей прокатки составляет 800-900°С, температура сматывания горячекатаной полосы составляет 500-650°С, причем после прокатки осуществляют водяное охлаждение;

3) холодную прокатку, при этом коэффициент обжатия составляет 60-80%;

4) непрерывный отжиг в печи безокислительного непрерывного отжига для горячего цинкования и алюминирования, содержащей секцию непосредственного нагрева пламенем, секцию нагрева радиационными трубами, реакционную секцию, секцию предварительного охлаждения перед погружением в горячий расплав, зону вальцовщика горячей прокатки с натяжным устройством, секцию горячего погружения и последующего охлаждения газовым туманов, при этом продолжительность выдержки в секции непосредственного нагрева пламенем составляет 20-60 сек. при температуре нагрева 650-710°С, продолжительность выдержки в секции нагрева радиационными трубами составляет 30-60 сек. при температуре нагрева 750-840°С; продолжительность выдержки в секции поддержания постоянной температуры составляет 1-10 сек. при температуре реакции 750-840°С, продолжительность выдержки в секции охлаждения после горячего погружения составляет 8-15 сек., продолжительность выдержки в зоне вальцовщика горячей прокатки с натяжным устройством и секции горячего погружения составляет 8-12 сек., а скорость охлаждения после горячего погружения ≥20°С/сек.;

5) цинкование стальной полосы методом горячего погружения в ванну с жидкостью, имеющей следующий химический состав, вес. %: Al 48-58, Zn 40-50, Si 1,0-2,0, Ti 0,005-0,050, остальное неустранимые прими, при этом температура жидкости в ванне цинкования составляет 550-610°С;

6) дрессировку с коэффициентом прогладки 0,25±0,2% и извлечение-правку с коэффициентом извлечения-правки 0,2±0,2%.

Предпочтительно, способ дополнительно включает нанесение полимерного покрытия, выбранного из группы, состоящей из фторуглерода, полиэфира (РЕ), модифицированного кремнием полиэфира (SMP), устойчивого к атмосферным воздействиям полиэфира (HDP) или поливини л иденфторид a (PVDF).

Для охлаждения после горячего погружения на этапе непрерывного отжига (этап 4) может быть использовано охлаждение струей холодного газа или струей газового тумана.

Микроструктура стальной полосы представляет собой сложную фазовую структуру, содержащую, как минимум, одну частицу феррита, цементит, мелкие осадки, бейнит, мартенсит и деформированные полосчатые зерна.

Стальная полоса имеет предел текучести ≥600 МПа, предел прочности на растяжение ≥650 МПа и относительное удлинение после разрушения ≥12%.

Поверхность стальной полосы имеет мелкие, однородно распределенные серебристо-белые блестки. После нанесения полимерного покрытия поверхность не имеет таких дефектов, как пузырьки, трещины, необработанные участки и т.д., которые негативно сказываются при эксплуатации изделия

В способе изготовления согласно настоящему изобретению используется быстрый непосредственный нагрев пламенем, кратковременное поддержание температуры и быстрое охлаждение для достижения быстрой термообработки, улучшения структуры и относительного удлинения, а также повышения прочности. Для охлаждения после горячего погружения используется метод охлаждения струей холодного газа или метод струйного охлаждения газовым туманом, чтобы достичь измельчения зерна для получения упрочненной фазы.

В настоящем изобретении используется непосредственный нагрев пламенем, что повышает интенсивность нагрева и сокращает время выдержки температуры до 1-10 сек., препятствуя росту зерен, с тем, чтобы обеспечить быструю термообработку для измельчения зерна.

В процессе отжига при изготовлении горячеоцинкованной алюминизированной стальной полосы мелкие осадки оказывают эффект закрепления и торможения дислокации на сдвиг границы субзерен, препятствуя росту рекристаллизованных зерен и приводя к измельчению зерен, увеличивая предел текучести стали и прочность на растяжение; таким образом, достигается цель упрочнения материала при сохранении хорошей пластичности.

Быстрое охлаждение после погружения осуществляется посредством газоструйного охлаждения или охлаждения газовым туманом для измельчения зерен и получения упрочненной фазы. Под струйным охлаждением газовым туманом подразумевается добавление водяного тумана из мелких капелек к защитному газу для газоструйного охлаждения и последующее распрыскивание струей, направленной на поверхность стальной полосы под определенным углом и скоростью, что значительно увеличивает эффективность теплообмена на поверхности стальной полосы.

В настоящем изобретении используются методы быстрого непосредственного нагрева пламенем, кратковременного поддержания температуры и быстрого охлаждения для достижения быстрой термообработки, улучшения структуры и относительного удлинения, а также повышения прочности.

Общая степень обжатия при холодной прокатке поддерживается в диапазоне 60-80%. Учитывая надлежащий состав и процесс горячей прокатки, невозможно получить желаемую металлографическую структуру, если не будет обеспечено соответствующее обжатие при холодной прокатке. Поскольку при сниженном обжатии во время холодной прокатки аккумулирование работы деформации невелико, и при последующей перекристаллизации эту операцию нелегко осуществить, для повышения прочности можно надлежащим образом сохранить определенное количество холоднокатаной структуры.

Непрерывный отжиг проводят в печи безокислительного непрерывного отжига для горячего цинкования и алюминирования, включающей в себя секцию непосредственного нагрева пламенем, секцию нагрева радиационными трубами, реакционную секцию, секцию охлаждения перед погружением в горячий расплав, зону вальцовщика горячей прокатки с натяжным устройством и секцию горячего погружения, а газоструйное охлаждение или струйное охлаждение газовым туманом выполняют после горячего погружения. Продолжительность выдержки в секции непосредственного нагрева пламенем составляет 20-60 сек. при температуре нагрева 650-710°С; продолжительность выдержки в секции нагрева радиационными трубами составляет 30-60 сек. при температуре нагрева 750-840°С; продолжительность выдержки в секции поддержания постоянной температуры составляет 1-10 сек. при температуре реакции 750-840°С; продолжительность выдержки в секции охлаждения после горячего погружения составляет 8-15 сек.; продолжительность выдержки в зоне вальцовщика горячей прокатки с натяжным устройством и секции горячего погружения составляет 8-12 сек.

В изобретении используется непосредственный нагрев пламенем, что повышает интенсивность нагрева и сокращает время выдержки температуры до 1-10 сек., препятствуя росту зерен, с тем, чтобы обеспечить быструю термообработку для измельчения зерна. По причине добавления сплава высокопрочная низколегированная сталь довольно чувствительна к температуре отжига, поэтому температуру и время выдержки на каждом участке секции отжига следует строго контролировать.

После испытания горячеоцинкованная алюминизированная стальная полоса с полимерным покрытием, обладающая пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, изготовленная в соответствии с настоящим изобретением, имеет предел текучести 600-650 МПа, предел прочности на растяжение ≥700 МПа и относительное удлинение при разрыве ≥12%. После горячей оцинковки и алюминизирования методом окунания основной металл представляет собой однородную комплексную фазовую структуру из феррита + цементита + бейнита + мартенсита + деформированных полосчатых зерен + мелких осадков, а поверхность стальной полосы имеет мелкие однородно распределенные серебристо-белые блестки. После нанесения полимерного покрытия поверхность не имеет таких дефектов, как пузырьки, трещины, необработанные участки и т.д., которые негативно сказываются при эксплуатации изделия

По сравнению с предшествующим уровнем техники настоящее изобретение не нуждается в какой-либо трансформации оборудования, отличается простотой производственного процесса и обеспечивает производство горячеоцинкованного алюминизированного изделия, обладающего не только высокой коррозионной стойкостью и теплостойкостью, но также и отличной вязкостью; изделие, изготовленное в соответствии с настоящим изобретением, обладает высокой прочностью и хорошей пластичностью; кроме того, слой нанесенного покрытия стальной полосы, изготовленной в соответствии с настоящим изобретением, однородный, плотный и имеет надлежащую толщину, а после нанесения полимерного покрытия (по желанию) приобретает хорошую глянцевость, поэтому изделие может использоваться в производстве строительных конструкций, электротехнических компонентов бытовой техники, и т.д., открывая широкий диапазон областей применения для горячеоцинкованных алюминизированных изделий и изделий с полимерным покрытием.

Краткое описание чертежей

Конкретные особенности и характеристики изобретения изложены со ссылкой на следующие примеры и чертежи.

- на Фиг. 1 представлен металлографический снимок стальной полосы по Примеру 1;

- на Фиг. 2 представлен металлографический снимок стальной полосы по Примеру 2;

- на Фиг. 3 представлен металлографический снимок стальной полосы по Примеру 3.

Лучшие способы реализации изобретения

Далее настоящее изобретение подробно описывается в сочетании с прилагаемыми чертежами и примерами.

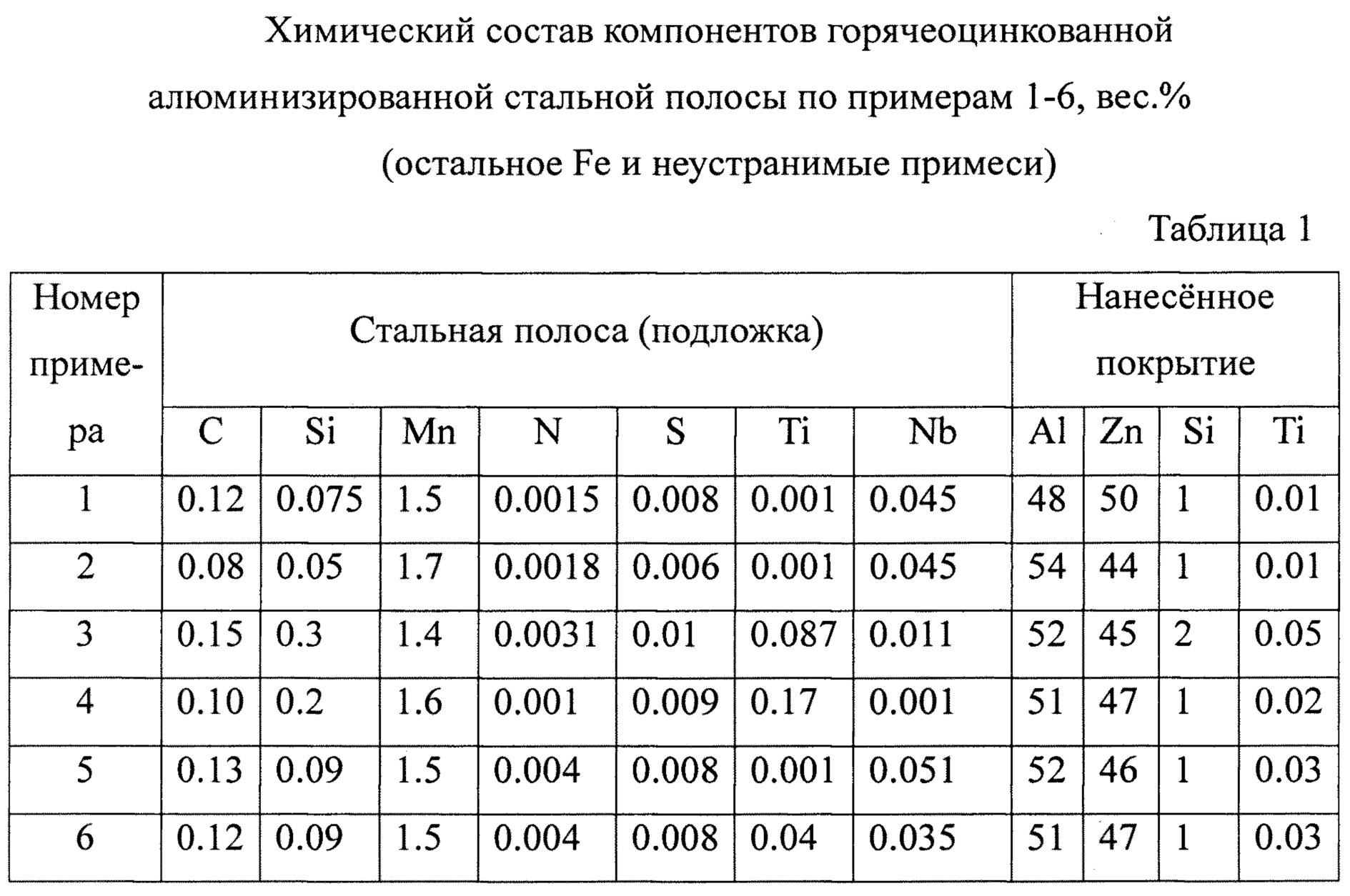

В Таблице 1 представлен химический состав стальной подложки стальной полосы и нанесенных слоев в примерах настоящего изобретения, при этом остатки представляют собой Fe и неизбежные примеси.

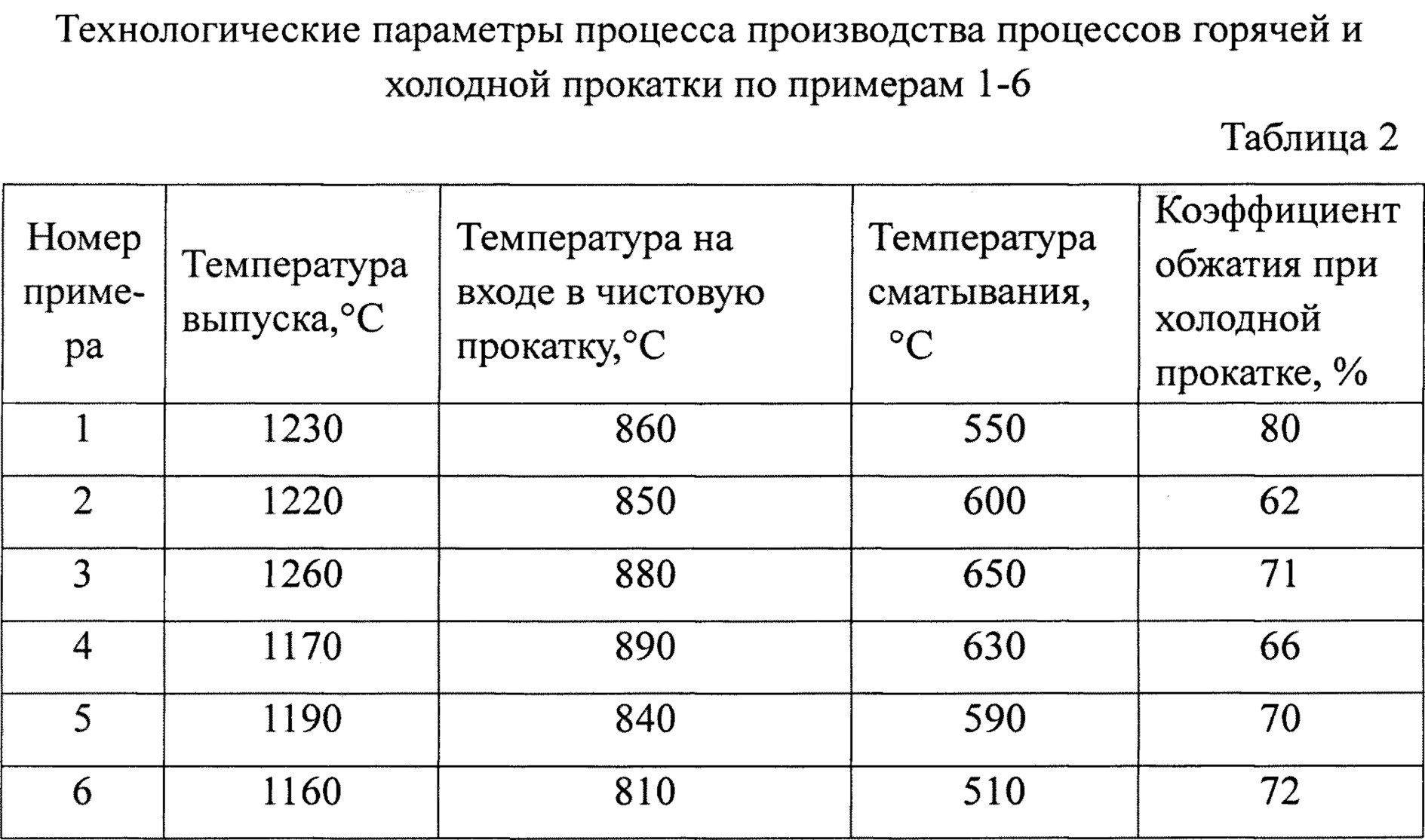

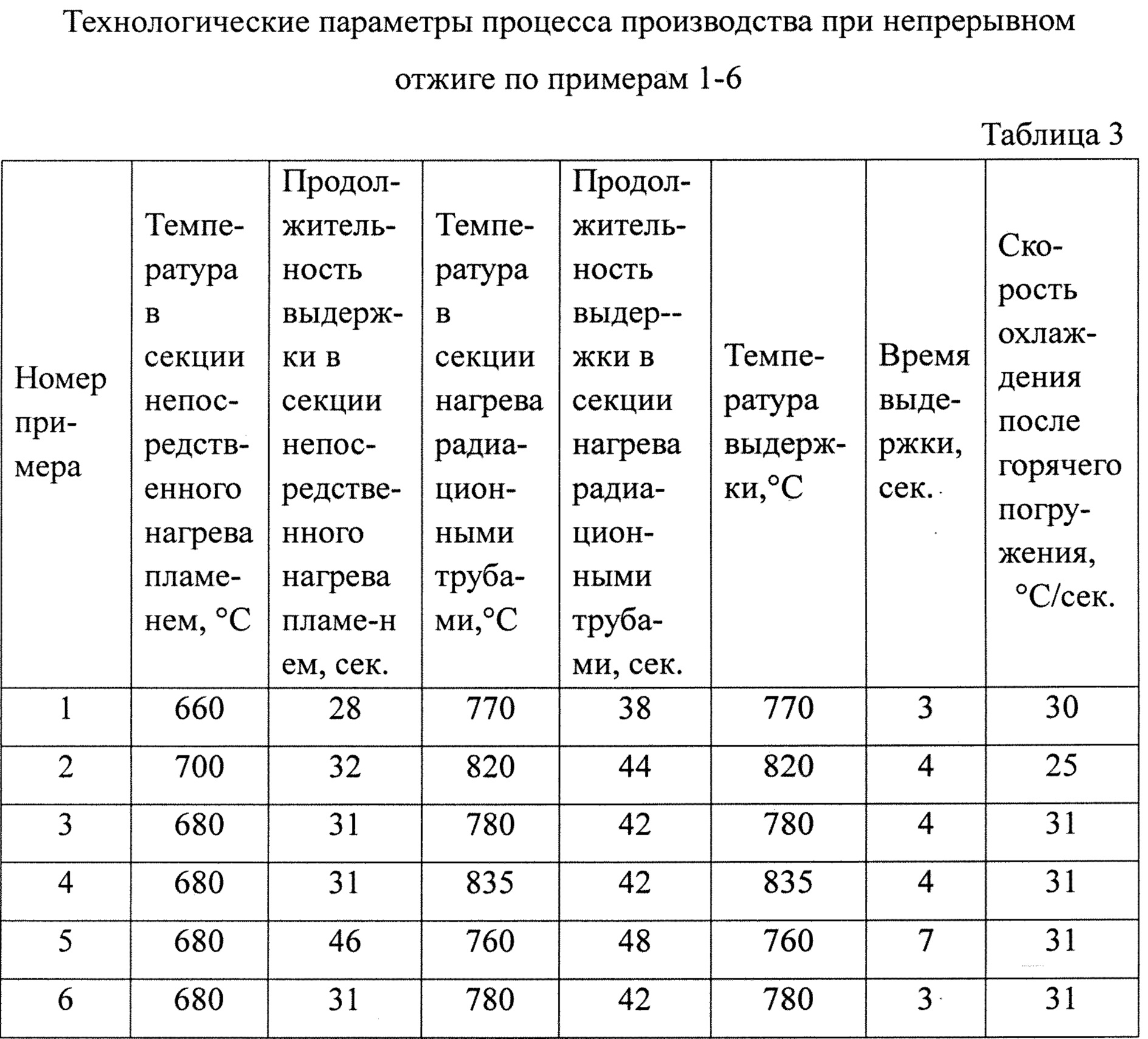

В Таблице 2 приведены условия процессов горячей и холодной прокатки в примерах настоящего изобретения, а в Таблице 3 приведены условия процесса непрерывного отжига в примерах настоящего изобретения.

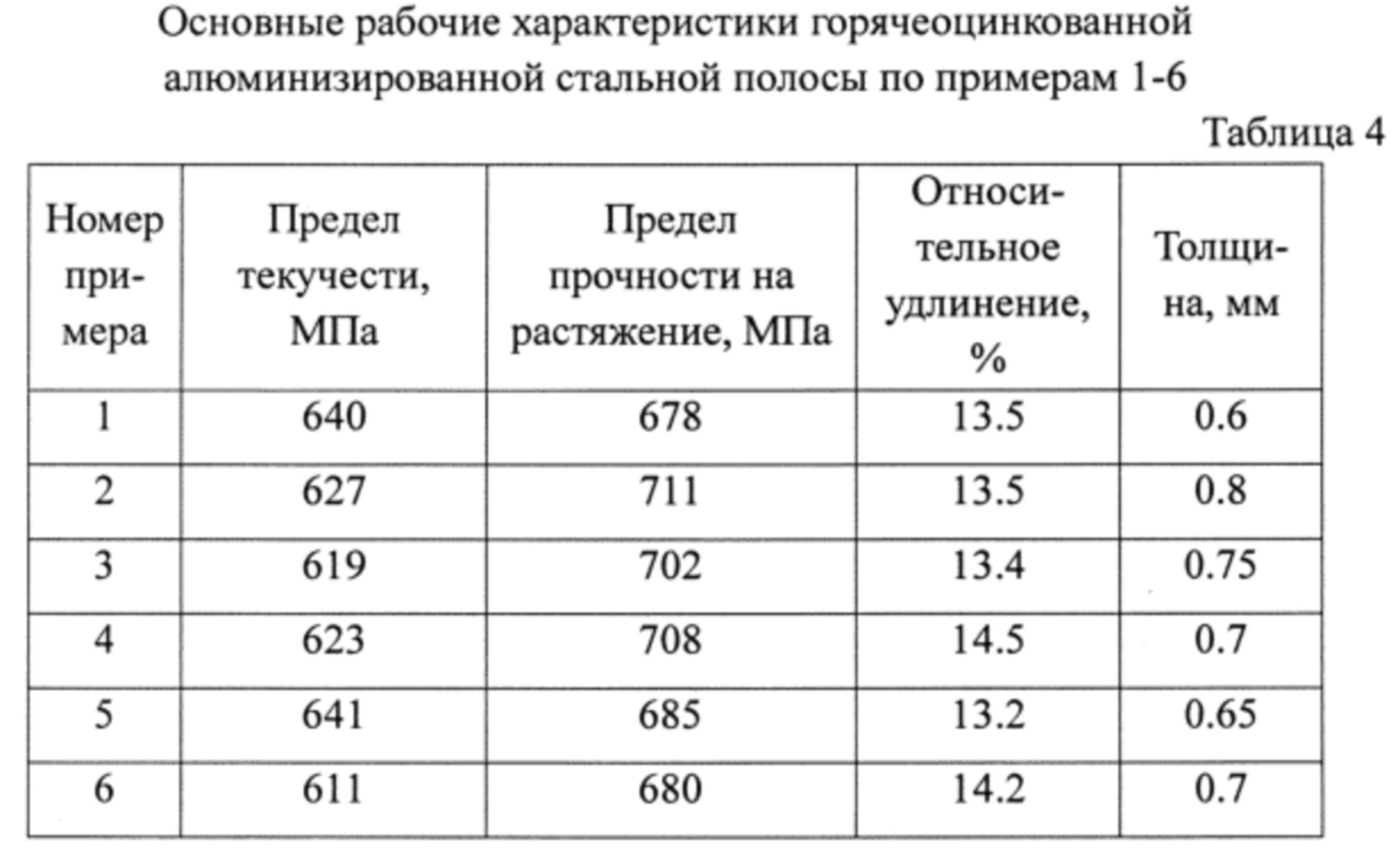

В Таблице 4 приведены данные по механические свойствам стальных полос в примерах настоящего изобретения.

Пример 1 демонстрирует способ изготовления горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием с пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, при толщине стальной полосы после нанесения полимерного покрытия 0,6 мм. Способ включает следующие этапы:

1) выплавка стали: десульфуризация чугуна, выплавка и отливка в конвертере для получения слитка, имеющего следующий химический состав, вес. %: С 0,12, Si 0,075, Mn 1,5, N 0,0015, S 0,008, Ti 0,001, Nb 0,045, остальное Fe и неустранимые примеси;

2) горячая прокатка и травление, при этом температура выпуска при нагревании составляет 1230°С, температура чистовой горячей прокатки составляет 860°С, температура сматывания горячекатаной полосы составляет 550°С, охлаждение в воде производили до наматывания, горячекатаная полоса имеет толщину 2,7 мм;

3) холодная прокатка, при этом коэффициент обжатия составляет 80%, холоднокатаная полоса имеет толщину 0,56 мм;

4) непрерывный отжиг в печи безокислительного непрерывного отжига для горячего цинкования и алюминирования, содержащей секцию непосредственного нагрева пламенем, секцию нагрева радиационными трубами, реакционную секцию, секцию предварительного охлаждения перед погружением в горячий расплав, зону вальцовщика горячей прокатки с натяжным устройством, секцию горячего погружения и последующего охлаждения газовым туманом, при этом продолжительность выдержки в секции непосредственного нагрева пламенем составляет 28 сек. при температуре нагрева 660°С, продолжительность выдержки в секции нагрева радиационными трубами составляет 38 сек. при температуре нагрева 790°С, продолжительность выдержки в секции поддержания постоянной температуры составляет 3 сек. при температуре реакции 770°С, продолжительность выдержки в секции охлаждения после горячего погружения составляет 11 сек. при температуре 600°С; температура выдержки низкая, чтобы сохранить некоторую холоднокатаную структуру, с целью укрепления основного металла;

5) цинкование и алюминизирование стальной полосы методом горячего погружения в ванну с жидкостью, при котором масса металлических слоев цинка и алюминия с обеих сторон поддерживается на уровне 150 г/м2, жидкость имеет следующий химический состав, вес. %: Al 48, Zn 50, Si 1, Ti 0,01, остальное неустранимые примеси, температура полосовой стали на входе в ванну цинкования 600°С, температура жидкости в ванне цинкования 580°С; охлаждение после горячего погружения струей газового тумана; основной металл представляет собой однородную комплексную фазовую структуру, состоящую из феррита + цементита + бейнита + мартенсита + деформированных полосчатых зерен + мелких осадков (см. Фиг. 1);

6) дрессировка, извлечение-правка и сматывание для использования;

7) нанесение полимерного покрытия (факультативно). Стальная полоса на выходе имеет толщину 0,6 мм.

После определения путем испытания предел текучести RP0.2 стальной полосы составляет 640 МПа, предел прочности на растяжение Rm составляет 678 МПа, а относительное удлинение после разрушения A80mm - 13,5%.

Пример 2 демонстрирует способ изготовления горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием с пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, при толщине стальной полосы после нанесения полимерного покрытия 0,8 мм. Способ включает следующие этапы:

1) выплавка стали: десульфуризация чугуна, выплавка и отливка в конвертере для получения слитка, имеющего следующий химический состав, вес. %: С 0,08, Si 0,05, Mn 1,7, N 0,0018, S 0.006, Ti 0,001, Nb 0,045, остальное Fe и неустранимые примеси;

2) горячая прокатка и травление, при этом температура выпуска при нагревании составляет 1220°С, температура чистовой горячей прокатки составляет 850°С, температура сматывания горячекатаной полосы составляет 600°С, охлаждение в воде производили до наматывания, горячекатаная полоса имеет толщину 2,0 мм;

3) холодная прокатка, при этом коэффициент обжатия составляет 62%, холоднокатаная полоса имеет толщину 0,76 мм; пониженное обжатие способно увеличить температуру и время завершения перекристаллизации и в рамках этого процесса сохраняется определенная холоднокатаная структура, упрочняющая основной металл;

4) непрерывный отжиг в печи безокислительного непрерывного отжига для горячего цинкования и алюминирования, содержащей секцию непосредственного нагрева пламенем, секцию нагрева радиационными трубами, реакционную секцию, секцию предварительного охлаждения перед погружением в горячий расплав, зону вальцовщика горячей прокатки с натяжным устройством, секцию горячего погружения и последующего охлаждения газовым туманом, при этом продолжительность выдержки в секции непосредственного нагрева пламенем составляет 32 сек. при температуре нагрева 700°С, продолжительность выдержки в секции нагрева радиационными трубами составляет 44 сек. при температуре нагрева 820°С, продолжительность выдержки в секции поддержания постоянной температуры составляет 4 сек. при температуре реакции 820°С, продолжительность выдержки в секции охлаждения после горячего погружения составляет 12 сек. при температуре 590°С;

5) цинкование и алюминизирование стальной полосы методом горячего погружения в ванну с жидкостью, при котором масса металлических слоев цинка и алюминия с обеих сторон поддерживается на уровне 150 г/м2, жидкость имеет следующий химический состав, вес. %: Al 54, Zn 44, Si 1, Ti 0,01, остальное неустранимые примеси, температура полосовой стали на входе в ванну цинкования 600°С, температура жидкости в ванне цинкования 590°С; охлаждение после горячего погружения струей газового тумана. Используется метод быстрого охлаждения. Основной металл (подложка) представляет собой однородную комплексную фазовую структуру, состоящую из феррита + цементита + небольшого количества бейнита + небольшого количества мартенсита + небольшого количества деформированных полосчатых зерен + мелких осадков (см. Фиг. 2);

6) дрессировка, извлечение-правка и сматывание для использования;

7) нанесение полимерного покрытия (факультативно). Стальная полоса на выходе имеет толщину 0,8 мм.

После определения путем испытания предел текучести RP0.2 составляет 627 МПа, предел прочности на растяжение Rm составляет 711 МПа, а относительное удлинение после разрушения A80mm - 13,5%.

Пример 3 демонстрирует способ изготовления горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием с пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, при толщине стальной полосы после нанесения полимерного покрытия 0,75 мм. Способ включает следующие этапы:

1) выплавка стали: десульфуризация чугуна, выплавка и отливка в конвертере для получения слитка, имеющего следующий химический состав, вес. %: С 0,15, Si 0,3, Mn 1,4, S 0.01, N 0,0031, Ti 0,087, Nb 0,011, остальное Fe и неустранимые примеси;

2) горячая прокатка и травление, при этом температура выпуска при нагревании составляет 1230°С, температура чистовой горячей прокатки составляет 880°С, температура сматывания горячекатаной полосы составляет 650°С, охлаждение в воде производили до наматывания, горячекатаная полоса имеет толщину 2,6 мм;

3) холодная прокатка, при этом коэффициент обжатия составляет 71%, холоднокатаная полоса имеет толщину 0,72 мм;

4) непрерывный отжиг в печи безокислительного непрерывного отжига для горячего цинкования и алюминирования, содержащей секцию непосредственного нагрева пламенем, секцию нагрева радиационными трубами, реакционную секцию, секцию предварительного охлаждения перед погружением в горячий расплав, зону вальцовщика горячей прокатки с натяжным устройством, секцию горячего погружения и последующего охлаждения газовым туманом, при этом продолжительность выдержки в секции непосредственного нагрева пламенем составляет 31 сек. при температуре нагрева 680°С, продолжительность выдержки в секции нагрева радиационными трубами составляет 42 сек. при температуре нагрева 780°С, продолжительность выдержки в секции поддержания постоянной температуры составляет 4 сек. при температуре реакции 780°С, продолжительность выдержки в секции охлаждения после горячего погружения составляет 11 сек. при температуре 600°С;

5) цинкование и алюминизирование стальной полосы методом горячего погружения в ванну с жидкостью, при котором масса металлических слоев цинка и алюминия с обеих сторон поддерживается на уровне 150 г/м2, жидкость имеет следующий химический состав, вес. %: Al 52, Zn 45, Si 2, Ti 0,05, остальное неустранимые примеси, температура полосовой стали на входе в ванну цинкования 600°С, температура жидкости в ванне цинкования 600°С; охлаждение после горячего погружения струей газового тумана; основной металл представляет собой однородную комплексную фазовую структуру, состоящую из феррита + цементита + бейнита + мартенсита + деформированных полосчатых зерен + мелких осадков (см. Фиг. 3);

6) дрессировка, извлечение-правка и сматывание для использования;

7) нанесение полимерного покрытия (факультативно). Стальная полоса на выходе имеет толщину 0,75 мм.

После определения путем испытания предел текучести RP0.2 составляет 619 МПа, предел прочности на растяжение Rm составляет 702 МПа, а относительное удлинение после разрушения A80mm - 13,4%.

Пример 4 демонстрирует способ изготовления горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием с пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, при толщине стальной полосы после нанесения полимерного покрытия 0,7 мм. Способ включает следующие этапы:

1) выплавка стали: десульфуризация чугуна, выплавка и отливка в конвертере для получения слитка, имеющего следующий химический состав, вес. %: С 0,10, Si 0,2, Mn 1,6, S 0.009, N 0,001, Ti 0,17, Nb 0,001, остальное Fe и неустранимые примеси;

2) горячая прокатка и травление, при этом температура выпуска при нагревании составляет 1170°С, температура чистовой горячей прокатки составляет 890°С, температура сматывания горячекатаной полосы составляет 630°С, охлаждение в воде производили до наматывания, горячекатаная полоса имеет толщину 1,95 мм;

3) холодная прокатка, при этом коэффициент обжатия составляет 66%, холоднокатаная полоса имеет толщину 0,66 мм;

4) непрерывный отжиг в печи безокислительного непрерывного отжига для горячего цинкования и алюминирования, содержащей секцию непосредственного нагрева пламенем, секцию нагрева радиационными трубами, реакционную секцию, секцию предварительного охлаждения перед погружением в горячий расплав, зону вальцовщика горячей прокатки с натяжным устройством, секцию горячего погружения и последующего охлаждения газовым туманом, при этом продолжительность выдержки в секции непосредственного нагрева пламенем составляет 31 сек. при температуре нагрева 680°С, продолжительность выдержки в секции нагрева радиационными трубами составляет 42 сек. при температуре нагрева 835°С, продолжительность выдержки в секции поддержания постоянной температуры составляет 4 сек. при температуре реакции 835°С, продолжительность выдержки в секции охлаждения после горячего погружения составляет 11 сек. при температуре 560°С;

5) цинкование и алюминизирование стальной полосы методом горячего погружения в ванну с жидкостью, при котором масса металлических слоев цинка и алюминия с обеих сторон поддерживается на уровне 150 г/м, жидкость имеет следующий химический состав, вес. %: Al 51, Zn 47, Si 1, Ti 0,02, остальное неустранимые примеси, температура полосовой стали на входе в ванну цинкования 560°С, температура жидкости в ванне цинкования 580°С; охлаждение после горячего погружения - газоструйное охлаждение; используется метод быстрого охлаждения, а основной металл представляет собой однородную комплексную фазовую структуру, состоящую из феррита + цементита + бейнита + мартенсита + некоторого количества деформированных полосчатых зерен + мелких осадков;

6) дрессировка, извлечение-правка и сматывание для использования;

7) нанесение полимерного покрытия (факультативно). Стальная полоса на выходе имеет толщину 0,7 мм.

После определения путем испытания предел текучести RP0.2 составляет 623 МПа, предел прочности на растяжение Rm составляет 708 МПа, а относительное удлинение после разрушения A80mm - 14,5%.

Пример 5 демонстрирует способ изготовления горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием с пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, при толщине стальной полосы после нанесения полимерного покрытия 0,65 мм. Способ включает следующие этапы:

1) выплавка стали: десульфуризация чугуна, выплавка и отливка в конвертере для получения слитка, имеющего следующий химический состав, вес. %: С 0,13, Si 0,09, Mn 1,5, S 0.008, N 0,004, Ti 0,001, Nb 0,051, остальное Fe и неустранимые примеси;

2) горячая прокатка и травление, при этом температура выпуска при нагревании составляет 1190°С, температура чистовой горячей прокатки составляет 840°С, температура сматывания горячекатаной полосы составляет 590°С, охлаждение в воде производили до наматывания, горячекатаная полоса имеет толщину 2,03 мм;

3) холодная прокатка, при этом коэффициент обжатия составляет 70%, холоднокатаная полоса имеет толщину 0,61 мм;

4) непрерывный отжиг в печи безокислительного непрерывного отжига для горячего цинкования и алюминирования, содержащей секцию непосредственного нагрева пламенем, секцию нагрева радиационными трубами, реакционную секцию, секцию предварительного охлаждения перед погружением в горячий расплав, зону вальцовщика горячей прокатки с натяжным устройством, секцию горячего погружения и последующего охлаждения газовым туманом, при этом продолжительность выдержки в секции непосредственного нагрева пламенем составляет 46 сек. при температуре нагрева 680°С, продолжительность выдержки в секции нагрева радиационными трубами составляет 48 сек. при температуре нагрева 760°С, продолжительность выдержки в секции поддержания постоянной температуры составляет 7 сек. при температуре реакции 760°С, продолжительность выдержки в секции охлаждения после горячего погружения составляет 11 сек. при температуре 600°С; температура выдержки низкая, чтобы сохранить некоторую холоднокатаную структуру, с целью укрепления основного металла;

5) цинкование и алюминизирование стальной полосы методом горячего погружения в ванну с жидкостью, при котором масса металлических слоев цинка и алюминия с обеих сторон поддерживается на уровне 150 г/м2, жидкость имеет следующий химический состав, вес. %: Al 52, Zn 46, Si 1, Ti 0,03, остальное неустранимые примеси, температура полосовой стали на входе в ванну цинкования 600°С, температура жидкости в ванне цинкования 600°С; охлаждение после горячего погружения - газоструйное охлаждение; используется метод быстрого охлаждения; основной металл представляет собой однородную комплексную фазовую структуру, состоящую из феррита + цементита + бейнита + мартенсита + некоторого количества деформированных полосчатых зерен + мелких осадков;

6) дрессировка, извлечение-правка и сматывание для использования;

7) нанесение полимерного покрытия (факультативно). Стальная полоса на выходе имеет толщину 0,65 мм.

После определения путем испытания предел текучести RP0.2 составляет 641 МПа, предел прочности на растяжение Rm составляет 685 МПа, а относительное удлинение после разрушения A80mm - 13,2%.

Пример 6 демонстрирует способ изготовления горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием с пределом текучести не менее 600 МПа и высокой величиной относительного удлинения, при толщине стальной полосы после нанесения полимерного покрытия 0,7 мм. Способ включает следующие этапы:

1) выплавка стали: десульфуризация чугуна, выплавка и отливка в конвертере для получения слитка, имеющего следующий химический состав, вес. %: С 0,12, Si 0,09, Mn 1,5, S 0.008, N 0,004, Ti 0,04, Nb 0,035, остальное Fe и неустранимые примеси;

2) горячая прокатка и травление, при этом температура выпуска при нагревании составляет 1160°С, температура чистовой горячей прокатки составляет 810°С, температура сматывания горячекатаной полосы составляет 510°С, охлаждение в воде производили до наматывания, горячекатаная полоса имеет толщину 2,35 мм;

3) холодная прокатка, при этом коэффициент обжатия составляет 72%, холоднокатаная полоса имеет толщину 0,66 мм;

4) непрерывный отжиг в печи безокислительного непрерывного отжига для горячего цинкования и алюминирования, содержащей секцию непосредственного нагрева пламенем, секцию нагрева радиационными трубами, реакционную секцию, секцию предварительного охлаждения перед погружением в горячий расплав, зону вальцовщика горячей прокатки с натяжным устройством, секцию горячего погружения и последующего охлаждения газовым туманом, при этом продолжительность выдержки в секции непосредственного нагрева пламенем составляет 31 сек. при температуре нагрева 680°С, продолжительность выдержки в секции нагрева радиационными трубами составляет 42 сек. при температуре нагрева 780°С, продолжительность выдержки в секции поддержания постоянной температуры составляет 3 сек. при температуре реакции 780°С, продолжительность выдержки в секции охлаждения после горячего погружения составляет 11 сек. при температуре 585°С; температура выдержки низкая, чтобы сохранить некоторую холоднокатаную структуру, с целью укрепления основного металла;

5) цинкование и алюминизирование стальной полосы методом горячего погружения в ванну с жидкостью, при котором масса металлических слоев цинка и алюминия с обеих сторон поддерживается на уровне 150 г/м, жидкость имеет следующий химический состав, вес. %: Al 51, Zn 47, Si 1, Ti 0,03, остальное неустранимые примеси, температура полосовой стали на входе в ванну цинкования 585°С, температура жидкости в ванне цинкования 550°С; охлаждение после горячего погружения - газоструйное охлаждение; используется метод быстрого охлаждения; основной металл представляет собой однородную комплексную фазовую структуру, состоящую из феррита + цементита + бейнита + мартенсита + некоторого количества деформированных полосчатых зерен + мелких осадков;

6) дрессировка, извлечение-правка и сматывание для использования;

7) нанесение полимерного покрытия (факультативно). Стальная полоса на выходе имеет толщину 0,7 мм.

После определения путем испытания предел текучести RP0,2 составляет 611 МПа, предел прочности на растяжение Rm составляет 680 МПа, а относительное удлинение после разрушения A80mm - 14,2%.

Реферат

Изобретение относится к металлургии, а именно к производству холоднокатаных листов, в частности к производству горячеоцинкованной алюминизированной стальной полосы с полимерным покрытием, обладающей пределом текучести не менее 600 МПа и величиной относительного удлинения больше 12%, а также к способу ее изготовления. Стальная полоса имеет следующий химический состав, вес. %: С 0,07-0,15, Si 0,02-0,5, Mn 1,3-1,8, N≤0,004, S≤0,01, Ti≤0,20, Nb≤0,060, остальное - Fe и неустранимые примеси, при этом (С+Mn/6)≥0.3, Mn/S≥150, 0,01≤(Nb-0,22C-1,1N)≤0,06 при отсутствии Ti, 0,5≤Ti/C≤1,5 при отсутствии Nb, 0,04≤(Ti+Nb)≤0,26, где Ti и Nb добавляют совместно. Стальная полоса обладает хорошей прочностью, вязкостью и отличной антикоррозийной устойчивостью. 2 н. и 15 з.п. ф-лы, 3 ил., 4 табл., 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Высокопрочный стальной лист с покрытием из расплавленного цинка и способ его изготовления

Комментарии