Способ изготовления листа с znalmg покрытием с оптимизированным отжатием и соответствующий лист - RU2647967C2

Код документа: RU2647967C2

Чертежи

Описание

Изобретение относится к способу изготовления листа, содержащего изготовленную из стали подложку, по меньшей мере на одну поверхность которой нанесено металлическое покрытие, которое содержит Al и Mg, и остальное, состоящее из Zn и неизбежных примесей, а также может содержать один или несколько из нижеперечисленных дополнительных элементов: Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе любого из возможных дополнительных элементов в металлическом покрытии составляет менее 0,3%, при этом в металлическом покрытии содержание Al по массе составляет от 0,5% до 8%, а содержание Mg по массе составляет от 0,3% до 3,3%; при этом указанный способ включаетпо меньшей мере следующие стадии:

- обеспечение подложки;

- нанесение металлического покрытия на по меньшей мере одну поверхность подложки методом погружения в ванну для получения указанного листа;

- отжимание металлического покрытия при использовании по меньшей мере одного сопла, выпускающего отжимающий газ на металлическое покрытие через по меньшей мере одно выходное отверстие, при этом лист перемещается перед соплом, отжимающий газ выпускается вдоль основного направления выпуска, ограничительный кожух определяет ограниченную область по меньшей мере ниже по ходу от зоны воздействия отжимающего газа на лист;

- отверждение металлического покрытия.

Указанный лист предназначен, в частности, для изготовления деталей кузова для наземного транспортного средства, например автомобиля.

Готовый лист разрезают и подвергают деформации с целью формирования компонентов, используемых при сборке кузовных деталей или корпуса автомобильного кузова.

В дальнейшем на указанный корпус автомобильного кузова наносят слой краски (лакокрасочную систему) для придания поверхности привлекательного внешнего вида, а также защиты от коррозии за счет металлического покрытия на основе цинка.

Иногда на готовых листах перед нанесением краски выявляются дефекты, различимые невооруженным глазом.

Указанные дефекты представляют собой чередование матовых и блестящих зон на поверхности металлического покрытия. Указанные зоны чередуются в продольном направлении листа, то есть согласно направлению перемещения листа во время производственного процесса.

Длина матовых зон, как правило, вдвое больше длины блестящих зон.

Несмотря на то, что после нанесения краски указанные листы удовлетворяют требованиям изготовителей автомобилей, зрительное восприятие существующих дефектов, выявляемых невооруженным глазом, вызывает у изготовителей автомобилей сомнение в качестве листов.

Описанные дефекты создают особую проблему, когда изготавливаемые листы предназначены для применений без окрашивания.

Таким образом, задача изобретения состоит в том, чтобы предложить способ изготовления листа, содержащего подложку, по меньшей мере на одну поверхность которой нанесено, в частности методом погружения, металлическое покрытие на основе цинка, содержащее от 0,5% до 8% по массе Al и от 0,5% до 3,3% по массе Mg, внешняя поверхность которого имеет улучшенный эстетический вид.

В связи с этим объектом изобретения является способ изготовления листа (1), содержащего изготовленную из стали подложку (3), по меньшей мере на одну поверхность (5) которой нанесено металлическое покрытие (7), содержащее Al и Mg, при этом остальное в указанном металлическом покрытии (7) состоит из Zn, неизбежных примесей и, возможно, одного или нескольких из дополнительных элементов, выбранных из: Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого из возможных дополнительных элементов в металлическом покрытии (7) составляет менее 0,3%, при этом в металлическом покрытии (7) содержание Al по массе составляет от 0,5% до 8%, а содержания Mg по массе составляет от 0,3% до 3,3%; при этом указанный способ включает по меньшей мере следующие стадии, на которых:

- обеспечивают подложку (3);

- наносят металлическое покрытие (7) на по меньшей мере одну поверхность (5) путем погружения подложки (3) в ванну для получения указанного листа (1);

- осуществляют отжимание металлического покрытия (7) при использовании по меньшей мере одного сопла (17), выпускающего отжимающий газ на металлическое покрытие (7) через по меньшей мере одно выходное отверстие (25), при этом лист (1) перемещается перед соплом, отжимающий газ выпускается из сопла (17) вдоль основного направления (Е) выпуска, ограничительный кожух (23) определяет ограниченную область (24) по меньшей мере ниже по ходу от зоны (I) воздействия отжимающего газа на лист (1);

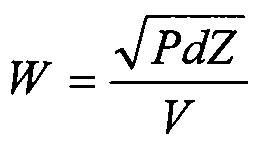

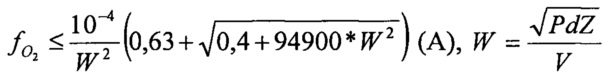

- осуществляют отверждение металлического покрытия (7), причем

в указанном способе

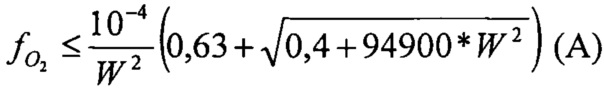

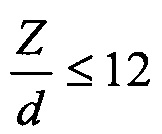

при этом

где Z представляет собой расстояние между листом (1) и соплом (17) вдоль основного направления (Е) выпуска отжимающего газа, Z выражается в м;

d представляет собой среднюю высоту выходного отверстия (25) сопла (17) вдоль направления (S) перемещения листа (1), проходящего перед соплом (17), d выражается в м;

V представляет собой скорость перемещения листа (1), проходящего перед соплом (17), V выражается в мс-1;

Р представляет собой избыточное давление отжимающего газа в сопле (17) по сравнению с атмосферным давлением, Р выражается в Нм-2.

Способ может дополнительно характеризоваться следующими признаками, учитываемыми как по отдельности, так и в сочетании:

- способ может дополнительно включать стадию холодной прокатки листа (1), выполняемую до стадии осаждения покрытия,

- способ может дополнительно включать стадию дрессировки листа (1), выполняемую после стадии отверждения покрытия,

- содержание по массе Al в металлическом покрытии (7) может составлять от 0,5 до 3,9%,

- содержание по массе Al в металлическом покрытии (7) может составлять от 1,5 до 3,9%,

- содержание по массе Al в металлическом покрытии (7) может составлять от 4,4 до 5,6%,

- содержание по массе Mg в металлическом покрытии (7) может составлять от 1,0 до 3,3%,

- содержание по массе Mg в металлическом покрытии (7) может составлять от 2,5 до 3,3%,

- содержание по массе Mg в металлическом покрытии (7) может составлять от 0,3 до 1,5%.

Объектом изобретения также является лист (1), изготовленный способом, характеризуемым одним из перечисленных выше признаков, при этом лист (1) содержит изготовленную из стали подложку (3), по меньшей мере на одну поверхность (5) которой нанесено металлическое покрытие (7), содержащее Al и Mg, при этом остальное в указанном металлическом покрытии (7) состоит из Zn, неизбежных примесей, и, возможно, одного или нескольких из дополнительных элементов, выбранных из: Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого из возможных дополнительных элементов в металлическом покрытии (7) составляет менее 0,3%, при этом в металлическом покрытии (7) содержание Al по массе составляет от 0,5% до 8%, а содержание Mg по массе составляет от 0,3% до 3,3%.

Лист может дополнительно характеризоваться следующими признаками, учитываемыми как по отдельности, так и в сочетании:

- содержание по массе Al в металлическом покрытии (7) может составлять от 0,5 до 3,9%,

- содержание по массе Al в металлическом покрытии (7) может составлять от 1,5 до 3,9%,

- содержание по массе Al в металлическом покрытии (7) может составлять от 4,4 до 5,6%,

- содержание по массе Mg в металлическом покрытии (7) может составлять от 1,0 до 3,3%,

- содержание по массе Mg в металлическом покрытии (7) может составлять от 2,5 до 3,3%,

- содержание по массе Mg в металлическом покрытии (7) может составлять от 0,3 до 1,5%.

Для решения поставленной задачи предлагается способ согласно пункту 1 формулы изобретения.

Предлагаемый в изобретении способ может дополнительно характеризоваться признаками согласно пунктам 2-9 формулы изобретения, учитываемыми как по отдельности, так и в комбинации.

Кроме того, задачей изобретения является лист согласно пункту 10 формулы изобретения.

Предлагаемый в изобретении лист может дополнительно характеризоваться признаками согласно пунктам 11-16 формулы изобретения, учитываемыми как по отдельности, так и в комбинации.

Изобретение раскрывается посредством иллюстративных неограничительных примеров со ссылкой на прилагаемые чертежи.

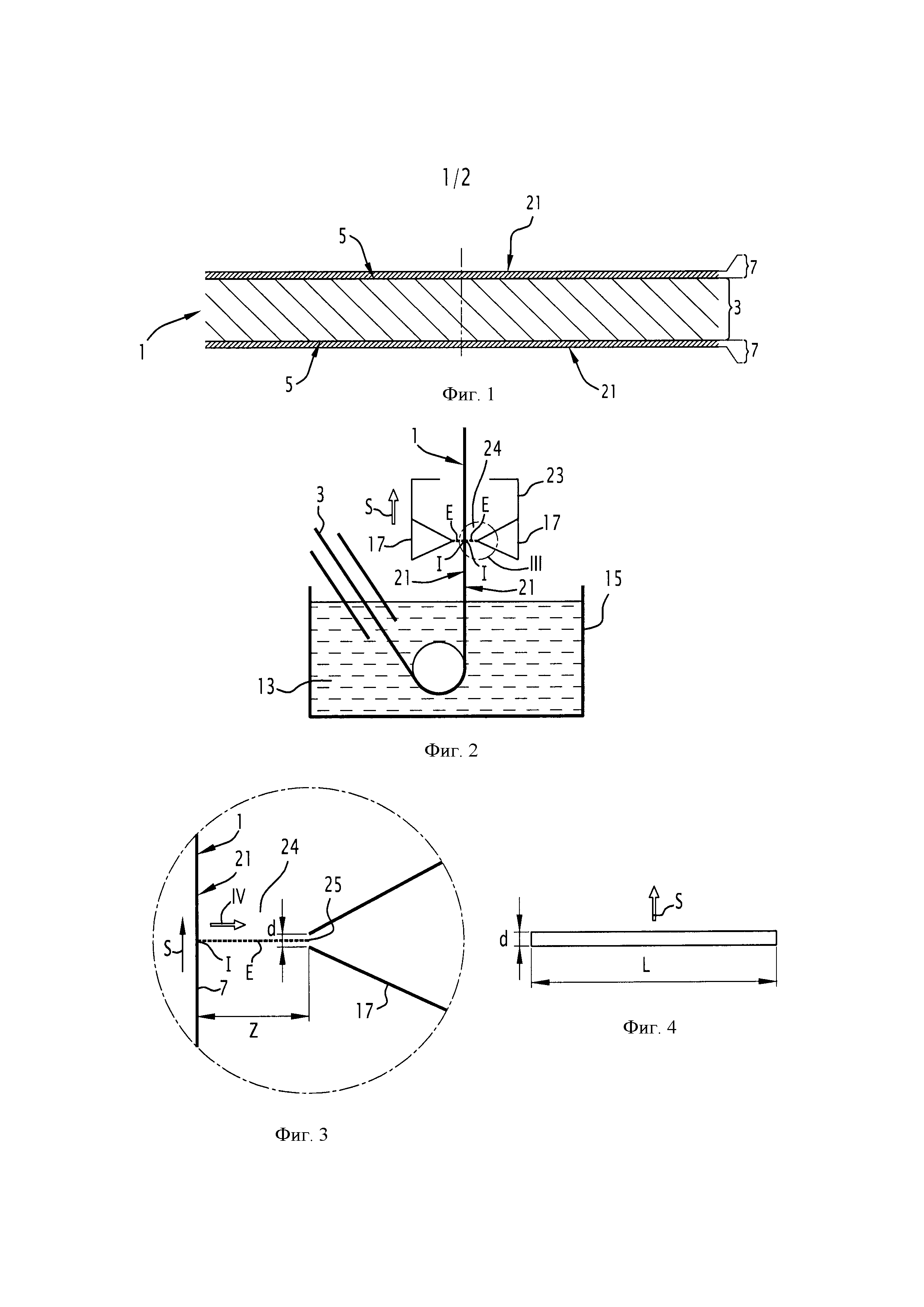

Фиг. 1 - схематичный вид в разрезе, иллюстрирующий структуру листа согласно изобретению.

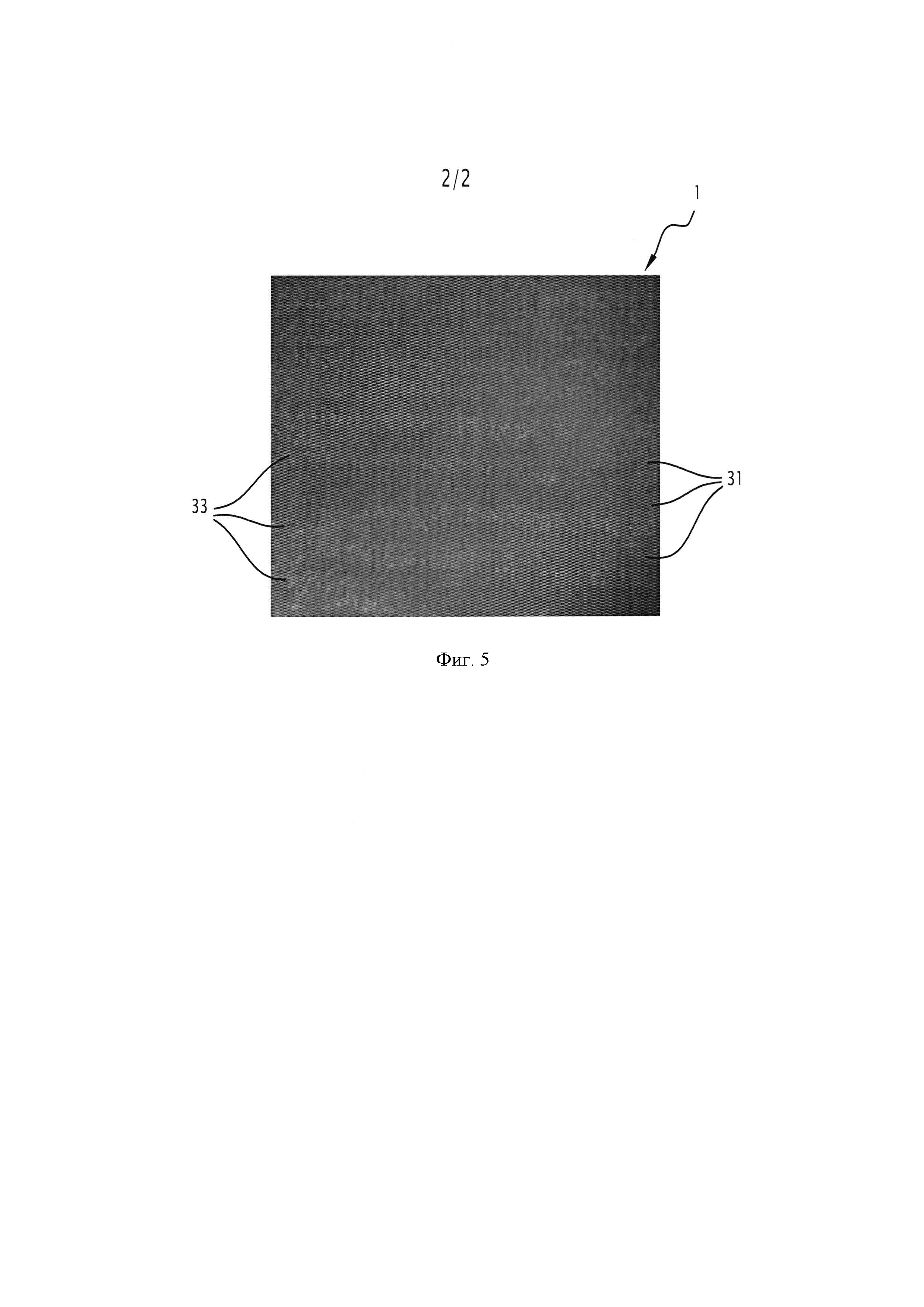

Фиг. 2 - схематичный вид сбоку ванны и сопла для отжимающего газа, которые используются для изготовления листа, показанного на Фиг. 1.

Фиг. 3 - увеличенный местный схематичный вид участка III, обведенного окружностью на Фиг. 2.

Фиг. 4 - схематично представленный вид по стрелке IV на Фиг. 3, иллюстрирующей форму отверстия сопла, показанного на Фиг. 3.

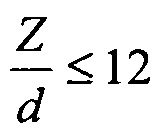

Фиг. 5 - фотография листа с указанными выше дефектами.

Лист 1, показанный на Фиг. 1, содержит изготовленную из стали подложку 3, на каждую из двух поверхностей 5 которой нанесено металлическое покрытие 7.

Следует отметить, что с целью упрощения чертежа, показанного на Фиг. 1, подложка 3 и покрывающие слои изображены не в масштабе.

Покрытия 7, нанесенные на две поверхности 5 подложки 3, являются аналогичными, по этой причине ниже будет описываться лишь одно из них. Согласно одному из вариантов (не показано) осуществления изобретения только одна из поверхностей 5 имеет покрытие 7.

Как правило, покрытие 7 имеет толщину менее или равную 25 мкм и предназначено обеспечивать защиту подложки 3 от коррозии.

Покрытие 7 содержит цинк, алюминий и магний.

Содержание по массе алюминия в металлическом покрытии 7 составляет от 0,5 до 8%, предпочтительно от 4,4 до 5,6%, предпочтительнее от 0,5 до 4,5%, более предпочтительно от 0,5 до 3,9%, еще предпочтительнее от 1,0 до 3,9%, более предпочтительно от 1,5 до 3,9% и наиболее предпочтительно от 2 до 3,9%. Содержание по массе магния в металлическом покрытии 7 составляет от 0,3 до 3,3%, предпочтительно от 0,3 до 1,5%, предпочтительнее от 0,3 до 0,7%, более предпочтительно от 0,5% до 3,3%, еще предпочтительнее от 1,0 до 3,3%, более предпочтительно от 1,5 до 3,3%, еще более предпочтительно от 2 до 3,3% и наиболее предпочтительно от 2,5 до 3,3%.

Указанные диапазоны содержания элементов по массе соответствуют содержанию в ваннах, используемых для нанесения покрытия 7, которые будут описываться ниже.

Указанные диапазоны содержания элементов по массе могут быть измерены на поверхности и в объеме металлического покрытия 7, например, методом спектрометрии тлеющего разряда. При указанном содержании элементов не принимается во внимание состав в области границы раздела между покрытием 7 и подложкой 3, в которой формирование интерметаллического соединения приводит к локальному увеличению содержания алюминия.

Таким образом, для измерения заявленных в настоящем документе значений массового содержания элементов не предусматривается использование технологии химического растворения, которая способна вызвать одновременное растворение металлического покрытия 7 и указанных интерметаллических соединений, в результате чего оценка содержания по массе алюминия может быть завышена на величину порядка от 0,05 до 0,5% в зависимости от толщины металлического покрытия 7.

Лист 1 может быть изготовлен подходящим способом, в частности способом, описываемым ниже.

Используется подложка 3 в виде полосы, которая изготовлена, например, горячей прокаткой с последующей холодной прокаткой.

С целью получения подложки 3, имеющей толщину, например, от 0,2 до 2 мм, предпочтительно сначала выполняют холодную прокатку с коэффициентом обжатия, составляющим, как правило, от 60 до 85%.

Затем холоднокатаная подложка 3 может быть подвергнута процессу отжига, выполняемому стандартным образом в печи для отжига в восстановительной атмосфере для ее рекристаллизации после проведения холодной обработки и отверждения, которым она подвергалась в ходе холодной прокатки.

Кроме того, в результате рекристаллизационного отжига поверхность 5 подложки 3 активируется, что благоприятно для химического взаимодействия при проведении последующей операции нанесения покрытия методом погружения.

В зависимости от марки стали рекристаллизационный отжиг осуществляют при температуре от 650°C до 900°C в течение времени, необходимого для рекристаллизации стали и активации поверхностей 5.

Подложку 3 впоследствии охлаждают до температуры, близкой к температуре ванны 13, содержащейся в резервуаре 15.

Основой состава ванны 13 является цинк, при этом ванна содержит:

- алюминий, по массе от 0,5 до 8%, предпочтительно от 4,4 до 5,6%, более предпочтительно от 0,5 до 4,5%, еще предпочтительнее от 0,5 до 3,9%, более предпочтительно от 1,0 до 3,9%, еще более предпочтительно от 1,5 до 3,9% и наиболее предпочтительно от 2 до 3,9%;

- магний, по массе, от 0,3 до 3,3%, предпочтительно от 0,3 до 1,5%, более предпочтительно от 0,3 до 0,7%, еще предпочтительнее от 0,5 до 3,3%, более предпочтительно от 1 до 3,3%, еще предпочтительнее от 1,5 до 3,3%, еще более предпочтительно от 2 до 3,3% и наиболее предпочтительно от 2,5 до 3,3%.

Как правило, при формировании ванны 13 каждый из указанных выше диапазонов содержания алюминия может сочетаться с любым из указанных выше диапазонов содержания магния.

Когда содержание по массе алюминия составляет от 4,4 до 5,6%, содержание по массе магния предпочтительно составляет от 0,3 до 1,5%.

Когда содержание по массе алюминия составляет от 1,5 до 3,9%, содержание по массе магния предпочтительно составляет от 1,0 до 3,3%.

Ванна 13, если в этом есть необходимость, может дополнительно содержать до 0,3% по массе дополнительных элементов, таких как Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr или Bi.

Указанные элементы способны, среди прочего, повышать коррозионную стойкость покрытия или обеспечивать улучшение, например, в отношении снижения его хрупкости или повышения его адгезионных свойств.

Специалистам в данной области техники известно влияние указанных элементов на характеристики покрытия и использование каждого из них с определенной дополнительной целью. Также достоверно установлено, что указанные элементы не препятствуют регулированию процесса осаждения, выполняемого способом согласно настоящему изобретению.

Наконец, ванна 13 может содержать неизбежные примеси, образующиеся в результате контакта с материалом резервуара и даже подложки 3, проходящей через ванну 13. В частности, это относится к железу.

После пропускания через ванну 13 подложка 3 покрыта не обеих ее поверхностях 5 покрытием 7 с получением листа 1.

Далее, как показано на Фиг. 2, лист 1 подвергают стадии отжимания при использовании сопел 17, расположенных с обеих сторон листа 1, которые выпускают отжимающий газ, предпочтительно инертный газ, к наружным поверхностям 21 покрытия 7. Отжимающий газ выпускается из каждого сопла 17 вдоль основного направления Е выпуска отжимающего газа. На Фиг. 2 и 3 пунктирными линиями показано основное направление Е выпуска отжимающего газа из каждого сопла 17.

В представленном примере направления Е являются горизонтальными и ортогональными листу 1. Согласно другим вариантам осуществления изобретения направления Е могут иметь другие наклоны относительно листа 1.

Скорость V перемещения подложки 3, проходящей по технологической линии и, соответственно, перед соплами 17, составляет, как правило, от 80 м/мин до 300 м/мин и предпочтительно более 120 м/мин или превышает 150 м/мин.

С целью ограничения окисления покрытий 7 в способе согласно изобретению предусмотрен ограничительный кожух 23, ограничивающий атмосферу вокруг листа 1 по меньшей мере ниже по ходу от зоны I воздействия отжимающего газа на лист 1. Используемый здесь термин «ниже по ходу» определяет местоположение относительно направления S перемещения листа 1, проходящего перед соплами 17.

Согласно одному из вариантов осуществления изобретения ограничительный кожух 23 может продолжаться в направлении выше по ходу вплоть до поверхности ванны 13 или до промежуточного положения между соплами 17 и поверхностью ванны 13.

Ограничительный кожух 23 определяет ограниченную область 24, которая окружает зону I воздействия отжимающего газа на металлический лист 1 и продолжается от указанной зоны, по меньшей мере в направлении ниже по ходу.

В описанном выше примере сопла 17 имеют аналогичную конструкцию, одинаково позиционированы относительно листа 1 и функционируют в одинаковом режиме. В связи с этим в нижеприведенном описании со ссылкой на Фиг. 3 будет рассматриваться лишь сопло 17, расположенное справа на Фиг. 2. Следует отметить, что представленное на Фиг. 3 сопло 17 является соплом, расположенным справа.

Согласно одному из вариантов осуществления изобретения сопла 17 могут отличаться по конструкции, могут быть по разному позиционированы и их режимы функционирования могут быть разными. Следует отметить, что может быть предусмотрено единственное сопло 17, расположенное с одной из сторон листа 1.

Сопло 17 имеет выходное отверстие 25, обращенное к наружной поверхности 21 покрытия 7, в направлении которой через указанное отверстие выпускается отжимающий газ. Сопло 17 может иметь различную наружную конфигурацию.

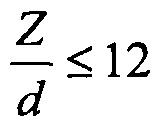

Выходное отверстие 25 сопла 17 расположено на расстоянии Z от листа 1 вдоль основного направления Е выпуска отжимающего газа.

Если направление Е не ортогонально листу 1, само собой разумеется, Z не является наименьшим расстоянием между листом 1 и соплом 17. Как показано на Фиг. 4, выходное отверстие 25 обычно выполнено в виде прорези, которая продолжается ортогонально направлению L и плоскости Фиг. 3 и имеет ширину L, которая по меньшей мере равна ширине листа 1.

Как правило, высота выходного отверстия 25, то есть размер отверстия, параллельный направлению S перемещения листа 1, проходящего перед соплом 17, является постоянной, как показано на Фиг. 4. Однако, согласно некоторым вариантам осуществления изобретения, высота выходного отверстия 25 может изменяться по его ширине. Таким образом, выходное отверстие 25 может, например, иметь немного расширяющуюся форму на его концах (форма галстука-бабочки).

Принимая во внимание возможность указанных изменений высоты отверстия согласно вариантам осуществления изобретения в нижеследующем описании будет рассматриваться средняя высота d выходного отверстия 25 по его ширине L.

Избыточное давление отжимающего газа в сопле 17 по сравнению с атмосферным давлением обозначено Р, и объемное содержание кислорода в ограниченной области 24 обозначено как

Согласно изобретению

где Z выражается в м,

d выражается в м,

V выражается в мс-1

Р выражается в Нм-2

Как правило, параметр V диктуется маркой стали подложки 3 и величиной теплоотдачи в зоне проведения рекристаллизационного отжига подложки 3. Высота d выбрана в соответствии с производственным циклом. Для удовлетворения вышеприведенным требованиям можно корректировать значения параметров Z, Р и

Как правило, отбор пробы в указанной области выполняют в относительной близости к зоне I воздействия отжимающего газа, например, на расстоянии, меньшем или равном 3Z, чтобы проба являлась представительной для объемного содержания кислорода на уровне зоны I воздействия отжимающего газа.

Следует отметить, что при необходимости допускается расширение ограничительного кожуха 23 или изменение его конфигурации с целью улучшения ограничения атмосферы и удовлетворения уравнению (А).

Как будет поясняться в нижеследующем описании, соответствие вышеуказанным условиям условий обеспечивают возможность получения после отверждения покрытий 7 и до возможного окрашивания, улучшенного эстетического внешнего вида.

Покрытиям 7 затем позволяют охлаждаться контролируемым образом с целью их отверждения.

После полного охлаждения покрытия 7 лист 1 может быть подвергнут операции дрессировки с целью придания наружным поверхностям 21 покрытия 7 структуры, облегчающей последующее формоизменение листа 1.

Фактически, операция дрессировки служит для придания наружным поверхностям 21 покрытия 7 листа 1 требуемой шероховатости, являющейся достаточной для обеспечения того, что формоизменение будет осуществляться в хороших условиях, за счет промотирования хорошего удержания смазки, которую наносят на лист 1 перед его формоизменением. Коэффициент удлинения листа 1 во время операции дрессировки, как правило, составляет от 0,5% до 2%.

Операцию дрессировки обычно выполняют для листа 1, предназначенного для использования в производстве кузовных деталей автомобилей.

В проведении указанной дополнительной операции нет необходимости, если лист 1 предназначен для использования, к примеру, в производстве бытовых электроприборов.

Подвергнутый или не подвергнутый дрессировке лист 1 затем может быть разрезан и затем подвергнут операции формоизменения, например, посредством глубокой вытяжки, изгиба или профилирования с целью изготовления детали, которая впоследствии может быть окрашена, чтобы на каждом покрытии 7 сформировать пленку краски (или лакокрасочную систему).

В случае если детали предназначены для изготовления бытовых электроприборов, также возможно, в конечном счете, подвергнуть пленку краски процессу отжига с помощью широко известных специалистам физических и/или химических средств.

С этой целью может быть выполнена обработка окрашенной детали в печи с горячим воздухом, либо в индукционной печи, или даже под ультрафиолетовыми лампами, либо при использовании устройства, испускающего электронные лучи.

Для применения в автомобильной технике каждую комплектующую деталь после фосфатирования погружают в ванну катафореза и последовательно наносят слой грунтовки, слой базовой краски и, возможно, верхний слой покровного лака.

До нанесения катафоретического слоя выполняют предварительное обезжиривание комплектующей детали, проводят фосфатирование, так, чтобы обеспечить адгезию слоя при катафоретической обработке.

Таким образом, катафоретический слой является дополнительным слоем, предусмотренным для защиты комплектующей детали от коррозии. Слой грунтовки, как правило, наносят пульверизатором в качестве вспомогательного слоя для придания окончательного внешнего вида, предотвращения образования поверхностных дефектов и для защиты от ультрафиолетового излучения. Слой лака обеспечивает поверхности комплектующей детали хорошее механическое сопротивление, стойкость к агрессивным химическим средам и придает эстетически привлекательный внешний вид.

Масса фосфатного слоя в целом составляет от 1,5 до 5 г/м2.

Слои краски, которые используются для защиты комплектующей детали и обеспечивают оптимальный внешний вид ее поверхности, включают, например, катафоретический слой, имеющий толщину от 15 до 25 мкм, грунтовочный слой, имеющий толщину от 35 до 45 мкм, и слой базовой краски, имеющий толщину от 40 до 50 мкм.

В том случае, когда наносится слой лака, каждый из слоев краски имеет, как правило, толщину, указанную ниже:

слой катафоретической краски: от 15 до 25 мкм, предпочтительно менее 20 мкм,

слой грунтовки: менее 45 мкм,

слой базовой краски: менее 20 мкм, и

слой лака: менее 55 мкм.

В числе слоев краски, нанесенных на комплектующую деталь, может не присутствовать слой каталитической краски, и может быть только один слой грунтовки и один слой базовой краски, и возможно наличие одного слоя лака.

Предпочтительно общая толщина слоев краски составляет менее 120 мкм или даже менее 100 мкм.

Изобретение далее будет проиллюстрировано результатами показательных испытаний, которые являются исключительно информативными и ни в коей мере не ограничивают изобретение.

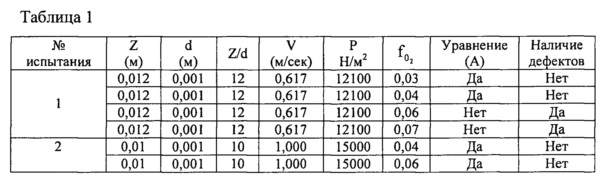

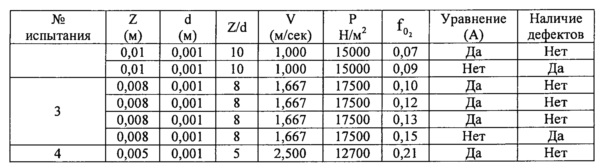

В приведенной ниже таблице I приведены условия испытаний, проводимых при различных значениях параметров Z, d, V, Р и

При проведении указанных испытаний покрытие 7 содержало по массе примерно 3,7% алюминия и примерно 3,1% магния. Толщина покрытия составляла примерно 10 мкм. Температура ванны, используемой для нанесения покрытия 7, составляла примерно 420°C. Основным компонентом используемого отжимающего газа являлся азот; скорость охлаждения покрытия 7 до его отверждения составляла от 14°C/с до 15°C/с.

Для каждого испытываемого образца в одной из крайне правых колонок таблицы указано, удовлетворяют или нет параметры уравнению (А), а в другой из крайне правых колонок обозначено наличие упомянутых выше дефектов (Да) или их отсутствие (Нет).

На Фиг. 5 представлена фотография испытываемого образца листа с описанными выше дефектами.

Следует отметить, что на наружной поверхности покрытия 7 визуально различимы чередующиеся матовые зоны 31 и блестящие зоны 33.

Согласно приведенной выше таблице можно избежать возникновения указанных дефектов и, таким образом, улучшить эстетичный внешний вид покрытия 7 листовой стали 1, если удовлетворяется условие

Реферат

Изобретение относится к изготовлению листа, содержащего стальную подложку с нанесенным по меньшей мере на одну из ее поверхностей металлическим покрытием, содержащим Al, Mg и остальные составляющие, которые состоят из Zn, неизбежных примесей, и, при необходимости, по меньшей мере одного дополнительного элемента, выбранного из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, при этом содержание по массе каждого из дополнительных элементов в металлическом покрытии составляет менее 0,3%, содержание Al по массе составляет от 0,5 до 8%, а содержание Mg по массе составляет от 0,3 до 3,3%. Способ включает стадии, на которых обеспечивают стальную подложку, наносят металлическое покрытие на по меньшей мере одну ее поверхность путем погружения подложки в ванну для получения указанного листа, осуществляют отжимание металлического покрытия при использовании по меньшей мере одного сопла, выпускающего отжимающий газ на металлическое покрытие через по меньшей мере одно выходное отверстие, при этом лист перемещается перед соплом, отжимающий газ выпускается из сопла вдоль основного направления (Е) выпуска, ограничительный кожух определяет ограниченную область по меньшей мере ниже по ходу от зоны воздействия отжимающего газа на лист, осуществляют отверждение металлического покрытия. 2 н. и 14 з.п. ф-лы, 5 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления содержащей покрытие металлической полосы с улучшенным качеством поверхности

Комментарии