Система калибров для прокатки круглого профиля и прокатный стан для прокатки круглых профилей - RU2062672C1

Код документа: RU2062672C1

Чертежи

Описание

Изобретение относится к области металлургии, в частности к системе калибров для прокатки круглого профиля и к прокатному стану, оснащенному такими калибрами.

Известна система калибров для прокатки круглого профиля, содержащая последовательно расположенные предчистовой вертикальный и чистовой горизонтальный круглый калибры, причем предчистовой калибр имеет возможность регулирования по высоте, а чистовой калибр имеет выпуски с радиусными округлениями /см. книгу А.А.Кукушина и Ю.А.Попова "Высокоскоростная прокатка катанки". М. Металлургия, 1982, с. 17, рис. 14/.

Известен также прокатный стан, содержащий предчистовую и чистовую клети, установленные в блоке, причем валки предчистовой клети установлены в подушках, стянутых регулируемым механизмом предварительного напряжения, выполненным в виде штанг с поршневыми нагружающими цилиндрами и сменных прокладок /см. А. Я. Сапожников, И.Ф.Приходько "Предварительно напряженные клети для прокатки сортового металла с повышенной точностью в СССР и за рубежом. М. НИИИНФормтяжмаш, 1968, c. 32-36, фиг.15/.

Катаный пруток, получаемый в такой системе калибров, диаметром, например, около 20-25 мм, как правило, имеет отклонение от допуска +0,5 мм. При прокатке точного по размеру поперечного сечения профиля отклонения от допуска должны, однако, составлять лишь 0,05 мм или менее. Так как катаный пруток, кроме того, подвержен по своей длине колебаниям температуры, а также вследствие воздействия других параметров, например, качество материала, растягивание, скручивание между прокатными клетями прокатного стана /при кантовках/ и т. д. получается поперечное сечение непрерывного готового катаного прутка, форма которого и свойства для дальнейшей обработки прокаткой не могут быть точно прогнозируемы. При прокатке, например, парой валков, образующих жесткий закрытый калибр валка, при предварительном усилии напряжения, значительно превышающем усилие при прокатке, также возникает ряд трудностей. При этом следует исходить из того, что негативные свойства получаемого при прокатке в прокатном стане прутка особенно касаются формы поперечного сечения. Исключение этих недостатков является затруднительным, так как закрытые калибры прокатных валков не могут изменяться путем регулирования, вследствие чего калибр прокатного валка из-за переменной формы задаваемого поперечного сечения или изменяющихся свойств материала, например, вследствие непостоянства температуры катаного прутка, выходящего из прокатного стана, заполняется не полностью или с избытком. Благодаря применению нескольких, расположенных друг за другом пар валков с калибрами, имеющими ступенчато изменяемые размеры, с этой трудностью можно более или менее успешно бороться. Другую трудность, а именно, остаточное образование более или менее сильного грата по краю профиля после его выхода из последней клети, до настоящего времени не удается устранить или исключить при прокатке несколькими парами валков, расположенными друг за другом указанным образом, так же, как и недостатки, получающиеся из-за склонности прутка к скручиванию и вытягиванию между парами валков, расположеннымм друг за другом. Наконец, до настоящего времени не удается обеспечить в процессе прокатки одинаковое поперечное сечение профиля по всей длине.

В основе изобретения лежит задача таким образом усовершенствовать технологический процесс, чтобы исключить указанные трудности и недостатки.

В соответствии с изобретением решение этой задачи осуществляется за счет того, что в известной системе калибров, где предчистовой калибр имеет возможность регулирования по высоте, согласно изобретению, контуры ручьев вертикального и горизонтального калибров в зоне дна ручьев соответствуют друг другу и контуру готового профиля, при этом диаметр получистового калибра не превышает диаметра готового профиля.

При этом в прокатном стане для прокатки круглых профилей, содержащем предчистовую и чистовую клети, установленные в блоке, причем валки предчистовой клети установлены в подушках, стянутых регулируемым механизмом предварительного напряжения, выполненными в виде штанг с поршневыми нагружающими цилиндрами и сменных прокладок, согласно изобретению штанги выполнены с зубчатыми шкивами на концах, охватываемыми общими зубчатым ремнем, при этом одна из штанг выполнена приводной.

Является целесообразным, чтобы поршневые цилиндры были установлены в углублениях стенок подушек.

При этом валки предчистовой клети выполнены с общим нижним приводом через зубчато-ременную передачу, охватывающую зубчатые шкивы, установленные на приводных концах валков, и снабженную натяжным роликом и приводным зубчатым шкивом, который установлен на выходном валу конической передачи привода, связывающей валки с горизонтальным двигателем, с расположением осей зубчатого шкива и конической передачи в плоскости осей валков.

Изобретение поясняется подробнее на основе примеров исполнения, представленных в чертежах. На чертежах показаны:

фиг.1 общий вид устройства, вид сбоку, в

схематическом изображении;

фиг.2 вид сверху на фиг.1;

фиг.3 отдельный узел клетей на фиг.2 в увеличенном масштабе;

фиг.4 вид по А /сбоку/ на фиг.3;

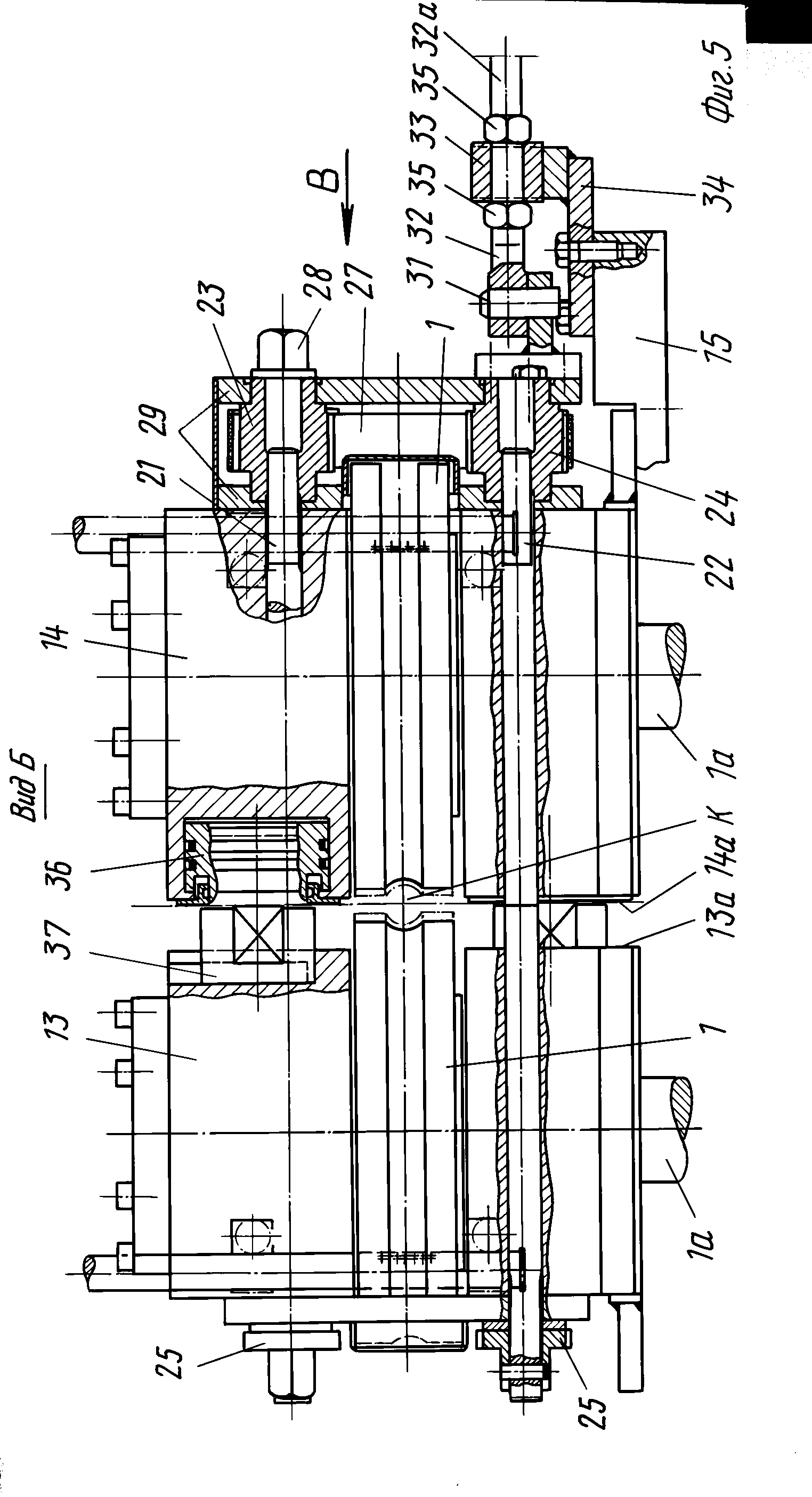

фиг. 5 другой

вид /по Б/ сбоку на фиг.З отчасти в

разрезе, в увеличенном масштабе;

фиг.6 вид сверху на фиг.5;

фиг.7 вид по В /сбоку/ на фиг.5;

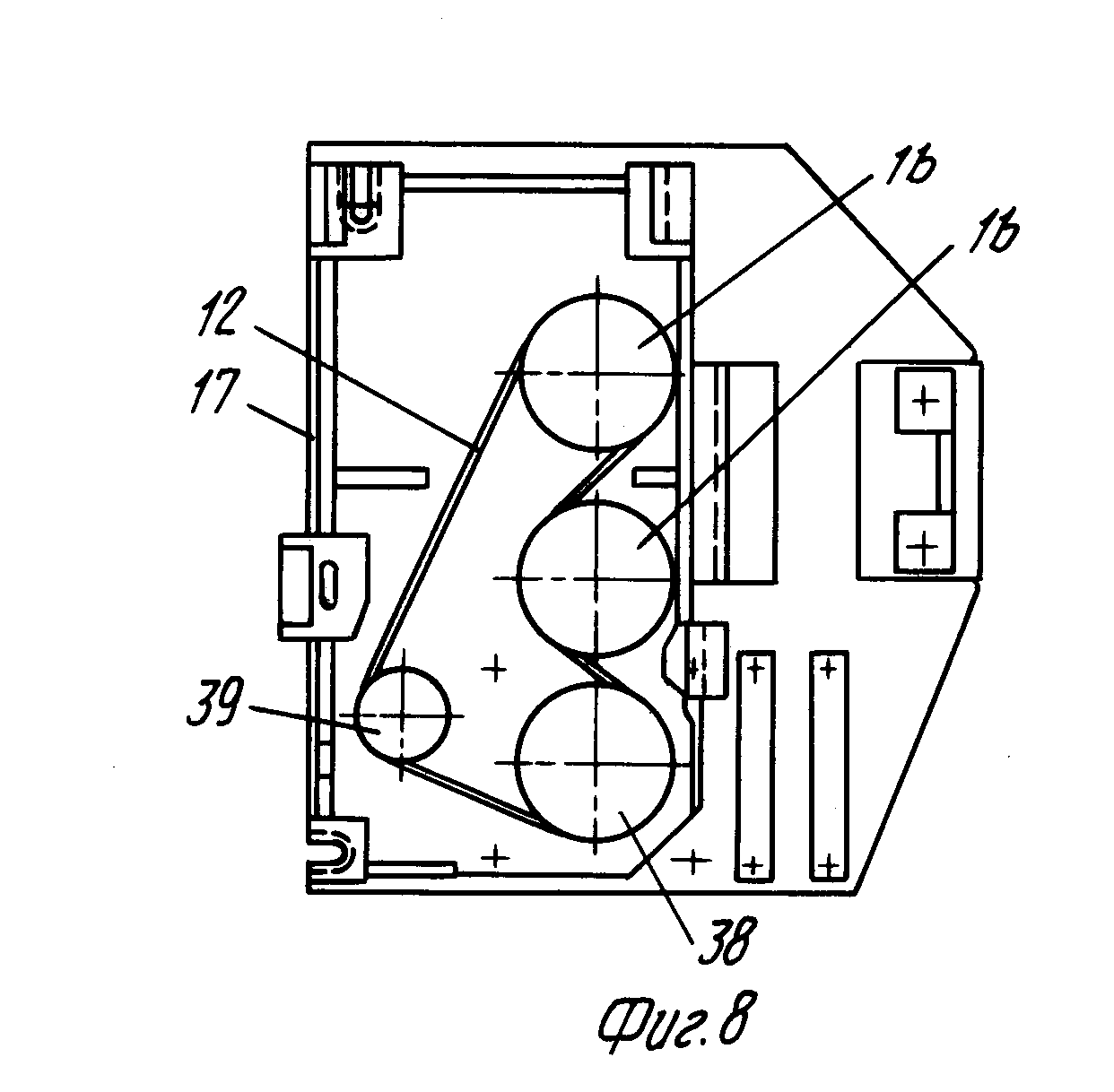

фиг.8 схема привода вертикальных валков по

фиг.2;

фиг.9 -система

калибров.

Как можно видеть из фиг.1 и 2, вертикальная пара валков 1, образующая открытый предчистовой калибр прокатных валков, и горизонтальная пара валков 2, образующая закрытый калибр прокатных валков, расположены достаточно близко по отношению друг к другу в направлении, обозначенном стрелкой W, здесь на расстоянии D между обеими, соответственно общими плоскостями осей пар валков 1 и 2, которое несколько больше, чем сумма половин диаметров М1 и М2 обеих пар валков 1 и 2. Устройство находится сзади обозначенной позицией 3 вертикальной пары валков последней клети 4 непрерывного стана для прокатки профилей, не показанного здесь, из которого профилированный пруток из прокатываемого материала выходит в направлении линии движения прокатываемого материала w и входит в устройство. Горизонтальная пара валков расположена в напряженной прокатной клети 5, не относящейся к изобретению, которая прижимает друг к другу валки этой горизонтальной пары валков 2 с усилием предварительного напряжения, значительно превышающим усилие прокатки. Привод этой горизонтальной пары валков 2 следует от двигателя 6 через промежуточную передачу 7 и шарнирные шпиндели 8. Вертикальная пара валков 1 приводится в действие от двигателя 9 через шарнирный шпиндель 10 и коническую передачу 11 с помощью зубчатого ремня 12 способом, подробнее описанным ниже.

Как следует из фиг. 3 и 4, а также 5 и 6, вертикальная пара валков 1 располагается соответственно в подушках 13 и 14. Обе подушки установлены на несущей плите 15 с возможностью сдвига в V-образных пазах 15а и могут фиксироваться на ней с помощью прижимов 16. Несущая плита 15 расположена на несущем корпусе 17, который установлен вместе с горизонтальной парой валков 5 на плите 18, которая, со своей стороны, может сниматься с общего основания 19 в направлении стрелки А. Плита 18 может быть закреплена на основании 19 с помощью прижимного устройства 20 /фиг.1 и 2/. При выдвигании плиты 18 с установленной горизонтальной прокатной клетью 5 и подушками 13, 14 с вертикальной парой валков 1 шарнирный шпиндель 10 отсоединяется от конической передачи 11 в то время, как шарнирные шпиндели 8 для передачи привода на горизонтальную прокатную клеть 5 отсоединяются от промежуточной передачи 7, и установленные на опоре 18а плиты 8 могут извлекаться из прокатного стана вместе с нею и установленными на ней системами, точно так же, как и коническая передача, установленная на плите 18.

Как видно из фиг.5 и 6, через обе подушки 13, 14 валков вертикальной пары валков 1, выше и ниже этих валков проходят пары ходовых валов 21 и 22. На выступающем соответствующем резьбовом конце этих валов 21, 22 смонтированы шестерни зубчато-ременной передачи 23, 24, в то время как на другом конце установлены без возможности поворота храповики 25, которые с целью предотвращения вращения могут фиксироваться относительно подушек 13,14 с помощью запирающих стержней 26. Вокруг шестерен 23, 24 зубчато-ременной передачи установлен зубчатый ремень 27. Шестерня зубчато-ременной передачи оснащена регулировочным четырехгранником 28. Шестерни 23, 24 зубчато-ременной передачи расположены в опорных плитах 29, которые вместе с дистанционными дисками 30 образуют корпус опоры, поджимаемый к подушке 14. На этот корпус опоры насажен выгнутый наружу шарнирный палец 31, который соединен с тягой 32, имеющей насадок в виде шпильки с резьбой 32а. Этот насадок в виде шпильки с резьбой 32а направляется в кольце 33 и может перемещаться в продольном направлении, а кольцо с помощью удерживающей пластины 34 прочно соединяется с несущей плитой 15. С обеих сторон кольца 33 на насадок в виде шпильки с резьбой навинчены установочные гайки 35. В обращенных друг к другу сторонах 13а и 14а подушек 13 и 14 расположены друг напротив друга в соответствующих высверленных углублениях, выше и ниже вертикальных валков 1, поршни 36, нагружаемые рабочей жидкостью, и сменная прокладка 37.

На обращенных вниз осевых насадках 1а вертикальных валков 1 сидят колеса 1в зубчато-ременной передачи, которые несут на себе уже упомянутые зубчатые ремни 12 с поворотной петлей. Эти зубчатые ремни 12 обводятся вокруг приводной шестерни 38, расположенной на оси конической передачи 11, и натяжного ролика 39. Ось 39а этого натяжного ролика /фиг.3/ расположена в несущем корпусе 17 и направляющей 40 с упругой опорой, при этом ось может перемещаться или прочно закрепляться в опоре.

Обе подушки 13, 14 после монтажа на несущей плите 15, направляемые в V-образных паза 15а с возможностью смещения вдоль оси с помощью шестерни 23 зубчато-ременной передачи, благодаря вращению регулировочного четырехгранника 28 и передачи этого вращения через зубчатый ремень 27 на все четыре шестерни 23, 24 зубчато-ременной передачи и создания соответствующего натяжения на ходовых валах 21, 22, могут двигаться навстречу друг другу, причем поршни 36 в одной подушке 14 опираются на прокладки 37 в другой подушке 13. В зависимости от величины устанавливаемого калибра К между обоими вертикальными валками 1, при этом следует применять прокладку соответствующей высоты, по выбору. После этой грубой настройки калибра К между обоими вертикальными валками 1 производится тонкая настройка; она осуществляется благодаря созданию гидравлического давления на обратную сторону поршня 36, величина которого соответствует примерно половине давления, которое необходимо, чтобы упруго напрячь ходовые валы 21, 22. После этой тонкой настройки калибра К обе подушки 13, 14 в напряженном состоянии с помощью тяги 32 и установочных гаек 35 подвергаются совместному регулированию поперек линии движения прокатываемого материала.

Таким образом, калибр К центрируется по линии движения прокатываемого материала. После этого тяги 32 устанавливаются относительно кольца 33 с помощью установочных гаек 35, а затем одна из подушек 13, 14, здесь подушка 13, фиксируется на несущей плите 15 с помощью прижимов 16. Другая подушка 14 должна оставаться подвижной в поперечном направлении на несущей плите 15, потому что тонкая настройка калибра осуществляется благодаря тому, что с помощью небольших добавок давления на обратную сторону поршня 36 по сравнению с давлением напряжения ходовых валов 21, 22 внутри их упругой области, достигают желаемого изменения ширины калибра К в самых малых частях долей мм, необходимых для осуществления рабочего способа, и оно требует соответствующей подвижности подушки 14 в поперечном направлении.

Связанные с описанными ступенями настройки калибра К движения настройки обеих или одной из подушек 13, 14 и расположенных на них вертикальных валков 1, а также колес 16 зубчато-ременной передачи, установленных на осевых насадках 1а, выравниваются на стороне привода вертикальных валков 1 с помощью зубчатых ремней 12 в соединении с натяжными роликами 39.

Наряду с уже описанной возможностью снимать с основания 19 горизонтальную клеть 5 прокатного стана вместе с вертикальной клетью, состоящей из подушек 13, 14 и вертикальных прокатных валков 1, а также из приводных механизмов 11, 38, 39, 16 и 12 вместе с плитой 18, можно также демонстрировать вверх только элементы вертикальной клети, состоящие из несущей плиты 15, подушек 13, 14 с вертикальными валками 1, колесами зубчато-ременной передачи 16 и натяжными роликами 39, с несущей плитой 15; шестерня зубчато-ременного привода 38 при этом остается с зубчатым ремнем 12 в несущем корпусе 17. Несущая плита 15 при этом представляет разновидность сменной плиты, с которой можно заменить подготовленный второй комплект этих узлов на первый.

На фиг. 9-11 показаны калибры К1, К2, КЗ, образованные ручьями вертикальной пары валков 3 последней клети 4, ручьями вертикальной пары валков следующей клети и ручьями пары горизонтальных валков 2 той же чистовой клети. Изменение формы FA1, FA2 и FAЗ прокатываемого профиля показано штрих-пунктирной линией. ЫЫЫ2 ЫЫЫ4 ЫЫЫ6 ЫЫЫ8 ЫЫЫ10

Реферат

Использование: при прокатке круглых профилей. Способ непрерывной прокатки профилированного прутка из заготовки до заданного, с точными размерами (чистового) поперечного сечения профиля с помощью следующих друг за другом прокатных клетей. Прокатные клети содержат пары валков, пары осей которых расположены перпендикулярно друг другу и которые имеют ручьи, расположенные напротив друг друга, определяющие соответствующий профиль поперечного сечения проходящего прутка. Пруток в одной или нескольких черновых прокатных клетях подвергается черновому местному калиброванию в области периметра его поперечного сечения, которое после того, как оно пройдет последнюю черновую прокатную клеть, в следующей далее клети входит в область линии соприкосновения обоих валков этой главной клети таким образом, что каждый раз весь материал прокатываемого прутка, поступающий в эту главную клеть, заполняет калибр главной прокатной клети, не допуская, чтобы этот материал при этом деформировал заметным образом профиль поперечного сечения прутка из прокатываемого материала в этой области линии соприкосновения валков. 2 с. и 3 з.п. ф-лы, 11 ил.

Комментарии