Многоклетьевой прокатный стан раскатного типа для продольной прокатки заготовок стержневой формы, содержащий четырехвалковые клети, и способ замены клетей - RU2487773C2

Код документа: RU2487773C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к многоклетьевому раскатному прокатному стану для продольной прокатки заготовок стержневой формы, содержащему клети с четырьмя приводными валками, и к способу замены клетей.

Известный уровень техники

Известно, что продольная прокатка заготовок стержневой формы, в частности труб или прутков, выполняется на многоклетьевых прокатных станах с приводными валками, при этом каждая клеть снабжена двумя или тремя валками, и для изменения условий прокатки и обжатия в каждой клети положение указанных валков может регулироваться за счет изменения расстояния между валком и осью прокатки.

С другой стороны, оборудование указанного типа может содержать большое количество клетей (более 15-16 клетей и до 32 клетей) значительной длины (например, от 10 до 12 м) при малом минимальном расстоянии между осями валков, что позволяет минимизировать головные и хвостовые участки заготовок стержневой формы, которые бракуются, поскольку условия их прокатки при работе прокатного стана отличаются от условий прокатки среднего участка прокатываемой заготовки.

В прокатных станах с двухвалковыми клетями оси валков в последовательных клетях смещены на 90°, при этом зазор между валками находится в зависимости от положения дна ручьев валков последующей клети. В прокатных станах с трехвалковыми клетями смещение осей валков относительно друг друга в последовательных клетях составляет 60°. Прокатные станы известных типов содержат сложные устройства регулировки валков, что требует применения большого количества двигателей и использования соответствующего дополнительного оборудования.

В прокатных станах с трехвалковыми клетями указанного типа радиальные усилия прокатки обычно действуют в пределах клети, в отличие от трубопрокатных станов, в которых усилия прокатки оказывают действие на оправку.

При использовании четырехвалковых клетей имеется ряд преимуществ, перечисленных ниже:

- более равномерная периферийная скорость валка на ручье (скорость на дне ручья относительно боковых стенок ручья), если сравнивать с трехвалковыми клетями, поскольку в четырехвалковых клетях соответствующий сектор каждого валка составляет 90°, а в трехвалковых клетях сектор составляет 120°. При равном количестве клетей обеспечивается более эффективная подача материала;

- меньший эффект закатов (смятия) заготовки стержневой формы по краям валка по сравнению с трехвалковой клетью, поскольку оси вращения двух смежных валков расположены под углом 90°, а не под углом 120°. Фактически, указанный эффект в процессе прокатки происходит в связи с тем, что материал заготовки стержневой формы имеет тенденцию входить в пространство между валками.

С другой стороны, если в прокатном стане используются четырехвалковые клети, возникает ряд труднорешаемых проблем. Увеличивается количество необходимых вспомогательных компонентов и, как следствие, возрастают издержки производства. Для установки указанного прокатного стана в заводском цеху также требуется большая площадь.

Кроме того, некоторые необходимые операции являются более трудоемкими, например операция замены клетей в процессе прокатки, которая является продолжительной и требует ряда ручных операций, а также настройка валков для предотвращения эксцентриситета последовательных валков, который является причиной образования задиров на заготовке стержневой формы.

Дополнительная проблема состоит в том, что в прокатном стане с четырехвалковыми клетями сложно сместить на угол 45° две последовательные клети, и, фактически, затрудняется осуществление конструкции прокатного стана, а также замена валка/клети.

Прокатные станы с четырехвалковыми клетями, известные в данной области техники, содержат два валка, которые являются приводными, и два других валка, которые являются холостыми, как описано, например, в патенте EP-0865836, указанные прокатные станы используются, в частности, при прокатке с редуцированием или без обжатия. Поскольку холостые валки не оказывают какого-либо тянущего действия, указанный тип клетей не является универсальным.

Раскрытие изобретения

Исходя из вышесказанного, задача настоящего изобретения состоит в том, чтобы для преодоления всех вышеупомянутых недостатков предложить многоклетьевой прокатный стан раскатного типа для продольной прокатки заготовок стержневой формы, содержащий клети с четырьмя приводными валками, и способ замены клетей.

В соответствии с пунктом 1 формулы изобретения задачей настоящего изобретения является многоклетьевой прокатный стан раскатного типа для продольной прокатки заготовок стержневой формы, содержащий четырехвалковые клети, при этом четыре валка указанных клетей являются приводными и снабжены валами, причем указанный прокатный стан содержит:

- центральный корпус, в котором указанные клети для указанной прокатки размещены последовательно;

- первую платформу, расположенную на первой, загрузочной стороне и несущую одну или несколько заменяющих клетей;

- вторую платформу, расположенную на разгрузочной стороне, противоположной указанной загрузочной стороне, причем указанная вторая платформа приспособлена для перемещения указанной одной или нескольких клетей, подлежащих замене;

- устройство поперечного перемещения, действующее на указанную одну или несколько заменяющих клетей и подталкивающее их к соответствующим клетям, подлежащим замене в центральном корпусе; указанные клети, подлежащие замене, перемещаются на указанную вторую платформу, и указанная одна или несколько заменяющих клетей устанавливаются на место указанной одной или нескольких клетей, подлежащих замене в указанном центральном корпусе.

Другая задача настоящего изобретения состоит в том, чтобы предложить способ замены клетей в описанном выше многоклетьевом прокатном стане, содержащий этапы:

- предварительное размещение на указанной первой платформе указанной одной или нескольких заменяющих клетей, соответственно количеству клетей, подлежащих замене в центральном корпусе;

- расцепление указанных шпинделей и поддержание их таким образом, чтобы концевая часть, приближенная к валкам, выдавалась за края соответствующей клети;

- перемещение в поперечном направлении указанной одной или нескольких заменяющих клетей в результате подталкивания к указанной одной или нескольким клетям, которые должны быть заменены, чтобы указанная одна или несколько клетей, подлежащим замене, были смещены на указанную вторую платформу, и указанная одна или несколько заменяющих клетей были установлены в центральном корпусе;

- повторное сцепление указанных шпинделей и возобновление процесса прокатки.

Конкретная задача настоящего изобретения состоит в том, чтобы предложить многоклетьевой прокатный стан раскатного типа для продольной прокатки заготовок стержневой формы, содержащий клети с четырьмя приводными валками, а также предложить способ замены клетей, как описано более подробно в пунктах формулы изобретения, которые составляют неотъемлемую часть настоящего описания.

Краткое описание чертежей

Дополнительные задачи и преимущества настоящего изобретения будут очевидны из нижеследующего подробного описания одного из вариантов осуществления изобретения, который является неограничивающим примером, со ссылкой на прилагаемые чертежи.

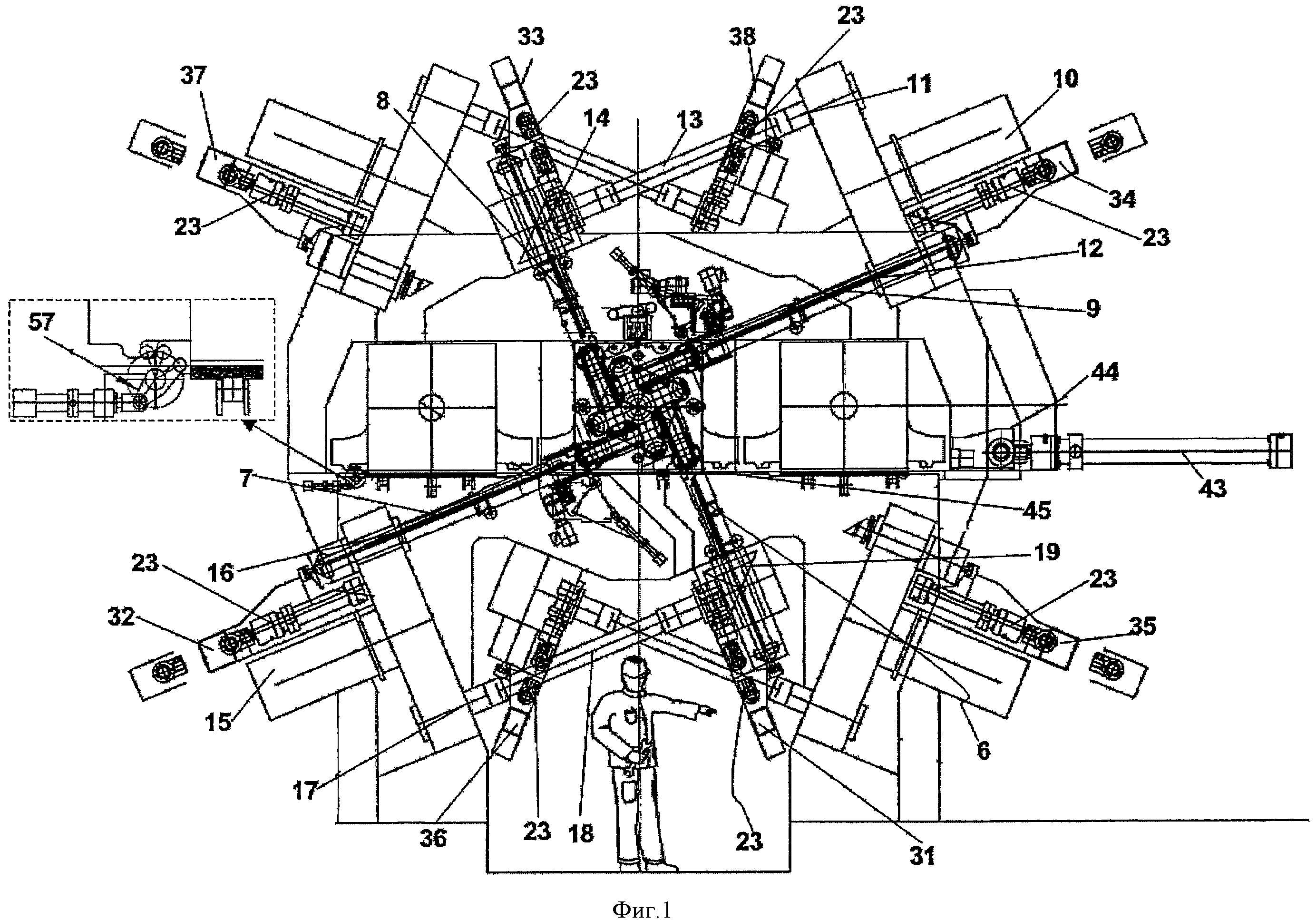

Фиг.1, 2, 3 - виды в боковом разрезе клети согласно изобретению.

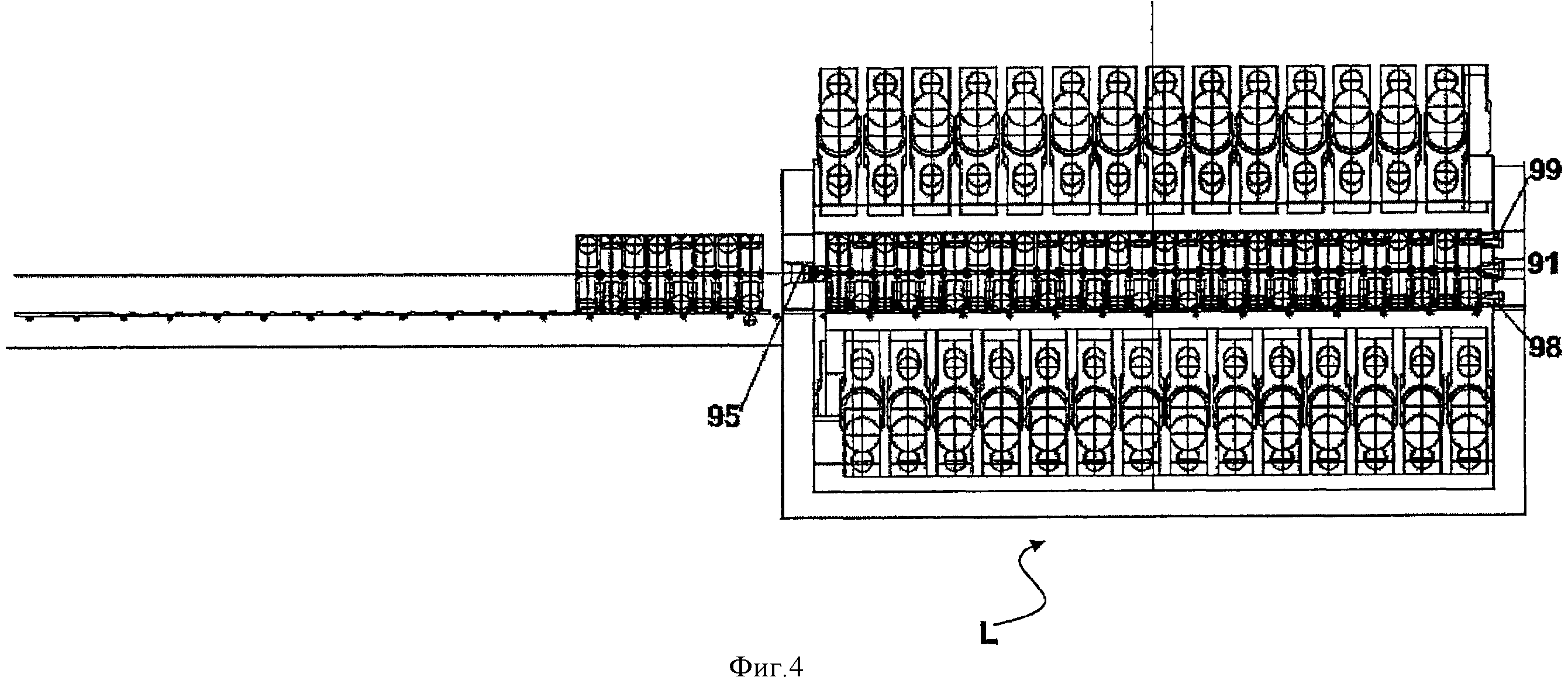

Фиг.4 и 5 - вид в боковом разрезе и вид сверху, соответственно, прокатного стана согласно изобретению.

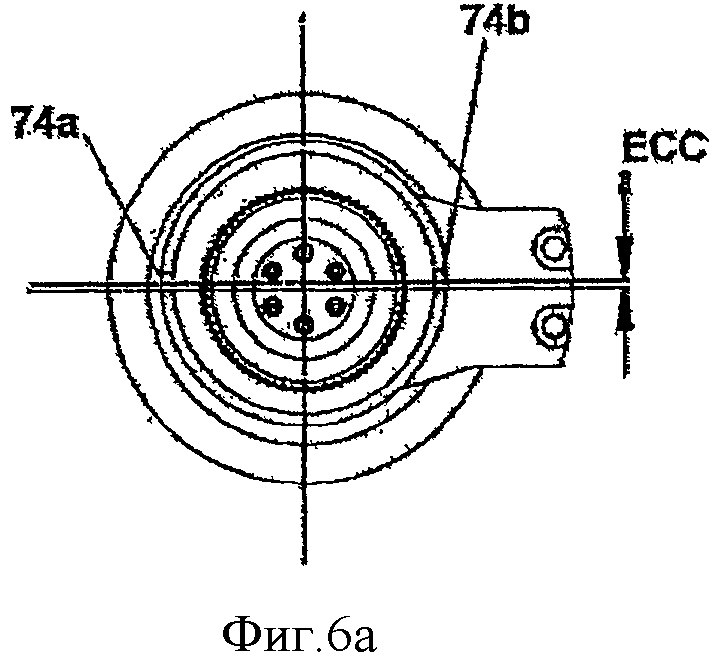

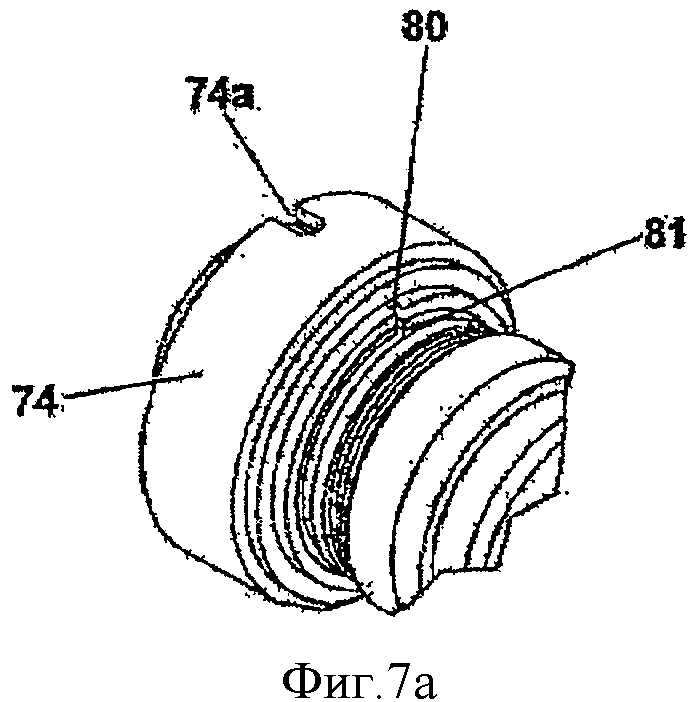

Фиг.6а, 6b, 7а, 7b - конструктивные детали устройства регулировки валка согласно изобретению.

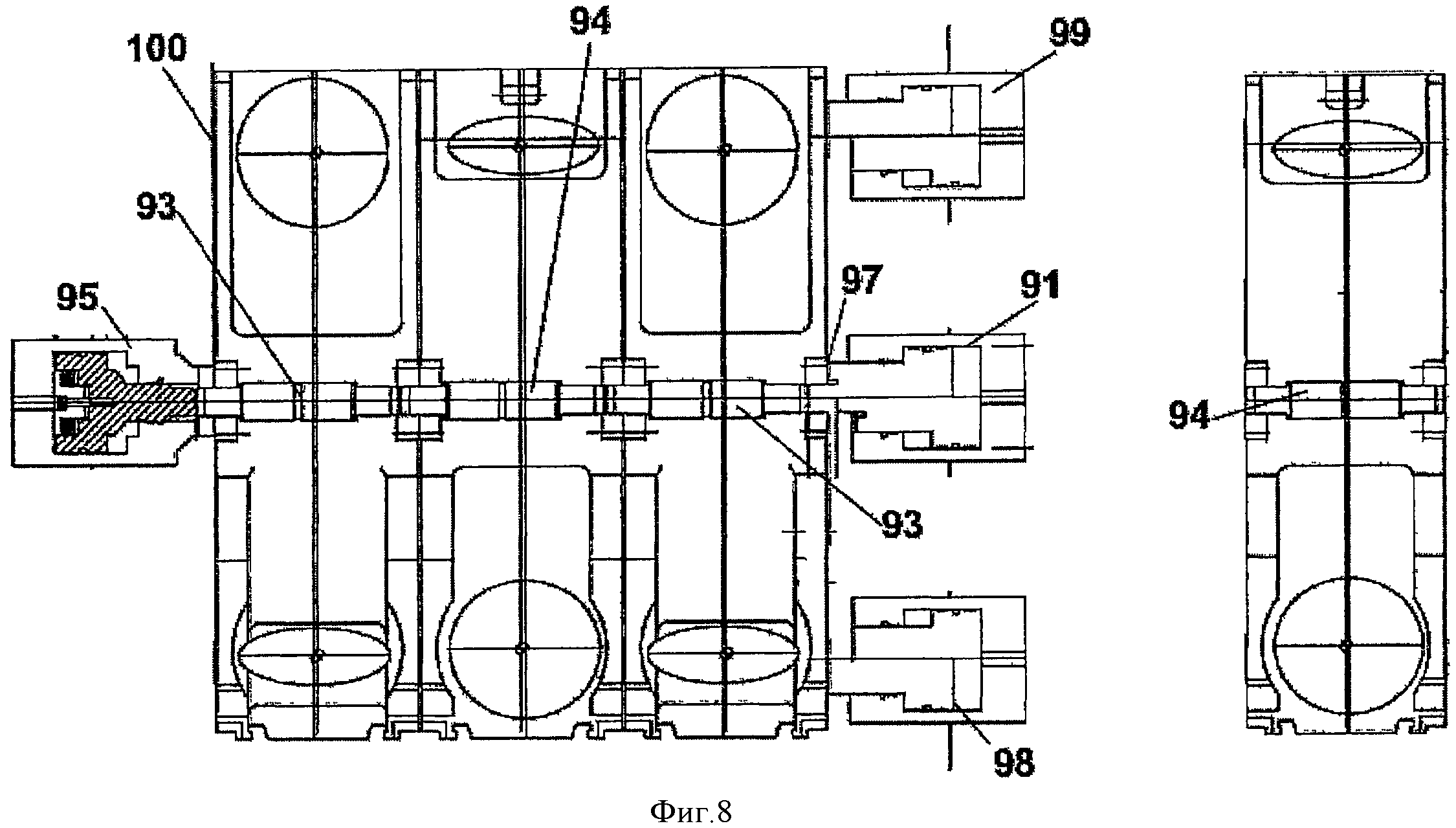

Фиг.8 - вид в боковом разрезе устройства группировки клетей в прокатном стане согласно изобретению.

Фиг.9 - виды в боковом разрезе опорной конструкции прокатного стана согласно изобретению.

Фиг.10 - вариант устройства регулировки валков.

Одинаковые ссылочные позиции и символы на чертежах относятся к одинаковым элементам или деталям.

Подробное описание предпочтительного варианта осуществления изобретения

На фиг.1, 2 и 3 представлена клеть 1 согласно одному из аспектов настоящего изобретения, содержащая четыре валка 2, 3, 4 и 5, каждый из которых, соответственно, снабжен соответствующим приводным валом 6, 7, 8, и 9.

Все валки являются приводными, при этом два смежных валка приводятся одним двигателем посредством соответствующей передачи.

Таким образом, количество приводимых валков в клетях вдвое превышает количество двигателей. В частности, валки 4 и 5 приводятся двигателем 10, который соединен с шестеренной клетью, имеющей два выхода 11, 12: выход 12 приводит вал 9 непосредственно, а выход 11 приводит вал 8 посредством вала 13 и передачи 14 под углом 90°.

Аналогично, валки 2 и 3 приводятся посредством двигателя 15, который соединен с шестеренной клетью, имеющей два выхода 16, 17: выход 16 приводит вал 7 непосредственно, а выход 17 приводит вал 6 посредством вала 18 и передачи 19 под углом 90°.

В прокатном стане клети расположены последовательно, при этом клеть, смежная клети, показанной на чертеже, имеет аналогичные компоненты, но повернута относительно вертикальной оси, таким образом, клети располагаются симметрично относительно указанной оси.

Таким образом, одна клеть механически идентична следующей клети, поскольку следующая клеть установлена посредством поворота четко на 180° относительно вертикальной оси, проходящей через ось прокатки.

Кроме этого, ось каждого валка клети повернута на угол α1=-22,5° относительно вертикальной или горизонтальной координатной оси, тогда как ось каждого валка последующей клети повернута на противоположный угол α2=22,5°.

Средства привода валков, т.е. редукторы и двигатели, расположены четырьмя рядами относительно горизонтальной плоскости под углом +/-22,5°. Таким образом, оси валков и средства привода валков в последовательных клетях смещены на 45°. Клети, в которых ось каждого валка повернута под углом α1, могут находиться в прокатном стане в нечетном положении, а клети, в которых ось каждого валка повернута под углом α2, могут находиться в прокатном стане в четном положении, и наоборот.

Вертикальные и горизонтальные плоскости являются плоскостями, в которых расположены клети в прокатном стане.

Четыре валка в каждой клети лежат в одной плоскости.

Кроме того, дно ручьев четырех валков клети занимает положение в зависимости от зазоров между валками в последующей клети.

При таком расположении пространство вдоль оси прокатного стана для двигателей и редукторов удваивается, поскольку двигатели и редукторы четных и нечетных клетей смещены и, таким образом, не выровнены.

В прокатных станах указанного типа, в отличие от трубопрокатных станов, в которых усилия прокатки оказывают действие на оправку, радиальные усилия прокатки обычно действуют в пределах клети, что позволяет упростить сооружение внешней конструкции, так как для клети должны быть предусмотрены блокирующая и центрирующая система, но нет необходимости в системах регулировки, приспособленных поддерживать радиальные усилия прокатки.

Благодаря указанным техническим решениям имеется возможность использовать четырехвалковые клети компактной конструкции с небольшим размером как по высоте, так и по ширине. Улучшенная осевая подача достигается благодаря наличию большего количества валков, каждый из которых имеет круговой сектор 90°, по сравнению с трехвалковыми клетями известного типа, в которых круговой сектор валков составляет 120°.

Расположение валов, которые выходят из редукторов под углом +/-22,5° относительно горизонтального направления, позволяет получить дополнительное преимущество, заключающееся в улучшенном дренаже системы охлаждения.

Равномерность периферийной скорости валка на ручье (скорости на дне ручья относительно боковых стенок ручья), несомненно, лучше, чем в прокатном стане с трехвалковыми клетями, поскольку в четырехвалковых клетях соответствующий сектор каждого валка составляет 90°, а в трехвалковых клетях сектор составляет 120°. Подача материала к валкам улучшается, вследствие чего повышается эффективность самого прокатного стана.

Меньший эффект закатов (смятия) заготовки стержневой формы по краям валка по сравнению с трехвалковой клетью, обеспечен поскольку оси вращения двух смежных валков расположены под углом 90°, а не под углом 120°. Фактически, указанный эффект в процессе прокатки происходит в связи с тем, что материал заготовки стержневой формы имеет тенденцию к затягиванию в пространство между валками.

Кроме того, при прокатке толстых труб форма внутренней поверхности трубы улучшается за счет снижения эффекта, известного как полигональность внутренней поверхности трубы.

Валы являются разъемными валами телескопического типа. Внешние концы валов соединены с продольными траверсами (в направлении оси прокатного стана), при этом для каждого ряда валов, размещенных под одинаковыми углами в разных клетях, предусмотрена одна траверса. Имеется четыре траверсы 31, 32, 33, 34 для валов валков, размещенных в клетях под углом α1, и такое же количество траверс 35, 36, 37, 38 для валов валков, размещенных в клетях под углом α2.

Концы валов соединены с валками посредством зубчатого соединения известного типа, которое позволяет разъединить полумуфту, установленную на конце валка.

Продольные траверсы одновременно воздействуют на валы соответствующего ряда посредством гидрорегуляторов 23 и обеспечивают поддержание шпинделей таким образом, чтобы концевая часть, направленная к валкам, выдавалась за края клети.

Гидрорегуляторы 23 действуют на траверсы 31, 32, 33, 34, 35, 36, 37, 38 и далее на внутренние тяговые штанги, коаксиальные шпинделю.

Как показано на фиг.3, клети, содержащие валки, имеют, по существу, квадратную форму с нижней горизонтальной стороной 21.

Кроме того, нижняя сторона клети имеет наружные выступы 22, 22b, которые обеспечивают выдвижение клети, необходимое для операций по замене клети. Форма нижней стороны клети является симметричной относительно вертикальной оси, благодаря чему одна и та же клеть может занимать четное или нечетное положения в прокатном стане, для чего достаточно выполнить поворот клети на 180° вокруг вертикальной оси, при этом положение нижней стороны 21 сохраняется. Таким образом, автономные операции подготовки клети значительно упрощаются, поскольку достаточно поднять клеть и повернуть ее, что позволяет использовать клети одного и того же типа в последовательных положениях.

В известных прокатных станах с трехвалковыми клетями происходит наклон клетей относительно горизонтальной оси, что на практике, несомненно, весьма неудобно с эксплуатационной точки зрения.

Конструкция клети, описанная выше, особенно проста, и процесс замены клети является быстрым. Следует отметить, что в прокатных станах указанного типа обычно производится частичная замена клетей, т.е. обычно имеется необходимость в замене только некоторых клетей на выходной стороне при изменении выходного размера механически обрабатываемой заготовки стержневой формы.

В конце концов, следует отметить, что в указанных прокатных станах, как известно, холостые клети могут находиться ниже по ходу последней клети прокатного стана, причем холостые клети снабжены опорными системами для труб и системами подачи, указанные холостые клети подобны рабочим клетям и должны быть размещены и зафиксированы в прокатном стане, подобно рабочим клетям прокатного стана.

Как показано на фиг.4 и 5, прокатный стан L содержит центральный корпус, в котором последовательно чередуются клети вышеописанного типа, т.е. повернутые под углом 180° относительно вертикальной оси.

Система замены клетей включает прямолинейное трехпозиционное боковое перемещение, причем центральное положение 40 соответствует оси прокатного стана. Стрелка вдоль оси 40 показывает направление прокатки.

Новые клети, которые должны заменить рабочие клети, расположены на платформе 41, расположенной на первой стороне прокатного стана, также называемой загрузочной стороной, и их положение выровнено согласно тому, которое они будут занимать после установки в прокатном стане.

Клети, подлежащие замене, будут размещаться на другой платформе 42, расположенной на второй стороне прокатного стана, также называемой разгрузочной стороной, которая противоположна первой стороне прокатного стана.

Клети, не подлежащие замене, остаются на месте.

Сначала валы отсоединяются и находятся в поддерживаемом состоянии вне клетей.

Следует отметить, что валы можно также отсоединять индивидуально. При этом увеличивается количество цилиндров гидродвигателей, поскольку для каждого вала используется отдельный цилиндр, что позволяет обойтись без продольных траверс.

Затем платформа 41 перемещается в продольном направлении, т.е. параллельно оси прокатки (в направлении стрелки вдоль оси 41, как показано на чертеже), от загрузочной стороны таким образом, чтобы новые клети устанавливались соответственно клетям, подлежащим замене, перемещение платформы выполняется с помощью соответствующих обычных средств перемещения, которые не показаны на чертеже, действующих в направлении стрелки.

Обычное устройство 43, 44 поперечного перемещения для всех клетей (которое также показано на рис.1) перемещает новые клети по направлению к оси прокатного стана по направляющим 45, на которые они опираются нижней стороной. Указанное обычное устройство поперечного перемещения может представлять собой гидропривод 43, перемещающий продольную траверсу 44, которая контактирует с краями выступов 22 новых клетей.

Указанные новые клети выталкивают соответствующие использованные клети из прокатного стана на платформу 42, расположенную на разгрузочной стороне, при этом выступы 22, 22b на нижней стороне клетей обеспечивают перемещение использованных клетей и размещение их на платформе 42, расположенной на разгрузочной стороне.

Дополнительно имеются устройства 50, выполняющие функцию механического стопора для правильного позиционирования и блокировки клетей; при подъеме они зацепляются за края клети.

В одном из вариантов осуществления изобретения эти устройства поворачиваются вокруг штифта 51 соответствующими гидроприводами 52 (увеличенное изображение на фиг.2) для проведения операции замены клети.

Указанные устройства 50 имеются по два на каждой клети и попеременно находятся вверху и внизу с одной и той же стороны двух последовательных клетей. Они могут иметь другую конструкцию, отличающуюся от поворотной конструкции, при условии, что они не затрудняют замену клетей.

Чтобы создать пространство между старыми клетями, извлекаемыми с разгрузочной стороны, и новыми клетями, установленными в рабочем положении в прокатном стане, старые извлекаемые клети, предпочтительно, прежде всего отодвигаются от новых клетей рычажным устройством 57 (увеличенное изображение на фиг.1).

По завершении операции по замене клетей соответствующие валы повторно соединяются с валками, и процесс прокатки может быть возобновлен. Без прерывания процесса прокатки использованные клети убирают с помощью платформы 42, и заменяющие клети загружают на платформу 41 вблизи прокатного стана.

Платформа 42, расположенная на разгрузочной стороне, снабжена соответствующими известными средствами продольного перемещения, которые не показаны на чертеже, действующими в направлении стрелки.

Очевидно, что, не отступая от идеи изобретения, могут быть выполнены конструктивные модификации любой из платформ или обеих платформ 41, 42, позволяющие обеспечить перемещение платформ в поперечном направлении, а не в продольном, но, в любом случае, перемещение производится для подведения новых клетей к центральному корпусу и для удаления от центрального корпуса использованных клетей.

Дополнительно следует отметить, что в прокатных станах согласно известному уровню техники замена клетей производится только с одной стороны, и поэтому этапы извлечения использованных клетей и установки новых клетей могут быть не синхронизированы, в отличие от прокатного стана согласно настоящему изобретению.

Преимущества указанного способа замены клетей согласно изобретению являются очевидными. Общая конструкция имеет небольшой размер и в ней используется мало элементов, при этом процесс замены клетей осуществляется очень быстро.

Следует отметить, что процесс является абсолютно автоматическим и исключается необходимость в ручных операциях даже для блокировки клети. Например, грузоподъемный кран может легко поднять клети и повернуть их вокруг вертикальной оси, чтобы они заняли четные и нечетные положения в прокатном стане.

Указанная симметрия также важна для процесса обработки валков.

Как упомянуто выше, проблемой является необходимость обработки валков, чтобы избежать эксцентриситета смежных валков в близлежащих точках, в связи с тем, что зазор между двумя валками является очень небольшим (например, 2 мм) и даже незначительный эксцентриситет (например, 0,2 мм), ограничивает переходы, приводя к явлению прихватывания или образованию задиров на заготовке стержневой формы.

Поэтому для решения указанной проблемы необходимо обеспечить непрерывность профиля между смежными валками, которая может быть достигнута только обработкой валков, установленных в клети.

Таким образом, валки могут быть обработаны специальным токарным оборудованием, предназначенным для обработки валков, установленных в клети, поскольку валки не должны быть удалены из клети, и четные и нечетные клети, эквивалентные друг другу, просто при повороте на 180° вокруг вертикальной оси могут быть подведены к токарному оборудованию.

На фиг.2 (увеличенное изображение), 6а, 6b, 7а, 7b показано, что валок (например, валок 3 на фиг.2) может быть снабжен эксцентриковой микрометрической системой регулирования радиального положения относительно оси прокатки.

Валок 3 снабжен подшипниками, смонтированными в эксцентриковых втулках 71, 72 с двух сторон, одна втулка (72) установлена на стороне регулирования, а другая втулка (71) установлена на противоположной стороне. Втулки между собой жестко соединены перемычкой 73.

В одном из вариантов осуществления изобретения эксцентриситет ЕСС=5 мм, рабочий угол составляет +/-15°, что соответствует максимальному изменению радиального положения дна ручья, составляющему около +/-1,25 мм, и соответствует максимальному изменению расстояния между двумя противоположными валками, составляющему около 5 мм.

На стороне регулирования валка имеется пружинное соединение 74 в форме гильзы и эксцентриковое устройство 27, для вращения, например, снабженное двигателем 75 с червячной передачей или другим нереверсивным двигателем или электродвигателем с тормозом.

Эксцентрики двух смежных валов соединены посредством конических зубчатых секторов с углом 90°, которые позволяют передавать вращение к эксцентриковой втулке смежного валка от эксцентрика (72), приводящегося в движение извне. На всех валках клети предусмотрены перемычки 73.

Например, для валка 3 (фиг.6b) предусмотрен конический зубчатый сектор, обозначенный ссылочной позицией 76, размещенный на стороне регулирования, а для смежного валка 4 предусмотрен эквивалентный конический зубчатый сектор, смонтированный на эксцентриковой втулке 71 на противоположной стороне.

Регулирующее устройство 27 оказывает действие на пружинную гильзу 74 посредством двух подающих штифтов, которые зацепляются за два углубления 74а, 74b, имеющиеся на пружинной гильзе.

На фиг.10 показан вариант устройства регулирования валков. Для регулировки эксцентрика, предпочтительно, в каждую клеть добавлено четыре парных конических зубчатых сектора (110, 111, 112, 113), которые механически соединяют все эксцентриковые втулки.

В номинальном положении (например, при рабочем угле 0° и нулевой величине радиального перемещения, однако возможны другие положения углового эксцентриситета) блокирующее устройство 81 зацепляет фланец, составляющий единое целое с корпусом клети, когда устройство регулирования перемещается от клети. Например, блокирующее устройство представляет собой выступ 81, который входит в паз 80, выполненный на фланце, составляющем единое целое с корпусом клети.

Таким образом, прежде чем осуществить замену клети, эксцентрики отводятся в указанное номинальное положение (нулевая величина радиального перемещения), и устройство, регулирующее пружинную гильзу, отодвигается. В этом положении происходит автоматическое зацепление блокирующего устройства, и радиальное перемещение блокируется при номинальном значении.

Таким образом, при извлечении клети имеется два следующих преимущества: клеть зафиксирована и положение валков при номинальных условиях известно. Это позволяет проводить механическую обработку валков на специальном токарном станке при номинальном положении клети. Соответственно, все четыре валка могут быть механически обработаны в том же самом положении, которое уже является рабочим положением, таким образом, обеспечивается одинаковая обработка всех валков с получением одинакового диаметра.

Описанное техническое решение обеспечивает эксплуатационную безопасность, поскольку эксцентрики валков в клети механически заблокированы, когда клеть не находится в прокатном стане. Процедура возвращения клетей в рабочее положение является быстрой и не требует ручных операций.

Зафиксированные клети без эксцентрикового регулирования и регулируемые клети посредством эксцентрикового регулирования могут сосуществовать в прокатном стане. При удалении эксцентриков и пружинных гильз из конструкции регулируемых клетей могут быть легко получены зафиксированные клети.

Например, черновые клети (со стороны входа заготовки стержневой формы в прокатный стан) являются зафиксированными, в то время как чистовые клети (обычно, последние три клети каждого ряда) могут быть регулируемыми.

Выше было описано, как клети в поперечном направлении входят в прокатный стан и выходят с противоположных сторон и, таким образом механические стопоры могут не применяться. С этой целью используются поворотные эксцентриковые регулирующие устройства, имеющие механические опорные зоны, на которые опираются клети.

Чтобы обеспечить соответствующее выравнивание и блокировку клетей, имеются дополнительные устройства, описанные со ссылкой на фиг.3, 4, 5 и 8.

В клетях, выровненных в прокатном стане, два гидроцилиндра 91, 92, помещенные на разгрузочной стороне, перемещают два плавающих пальца 93, 94, присутствующих в каждой клети в боковом положении на горизонтальной плоскости, проходящей через ось прокатки. Указанные охватываемые пальцы зацепляются соответствующими охватывающими посадочными местами в последующей клети. В то же самое время указанные пальцы толкают пальцы последующей клети, чтобы достичь противоположной стороны прокатного стана (загрузочной стороны), где два посадочных места 95, 96 предусмотрены для вмещения пальцев и где также предусмотрены два дополнительных цилиндра. Дополнительные цилиндры предусмотрены для приложения усилия в противоположном направлении, чтобы высвободить пальцы из зацепляющих посадочных мест во время замены клети.

Выравнивающие цилиндры, которые толкают пальцы в зацепляющие посадочные места, сформированы так, чтобы до достижения конца перемещения клети, плита 97 оказывала воздействие на неподвижные части первой клети, при этом в осевом направлении группируется целый поезд клетей.

Два дополнительных цилиндра 98, 99 симметрично размещены относительно вертикальной оси, проходящей через ось прокатки, и способствуют группировке всех клетей в осевом направлении.

Механический стопор 100 обеспечивает группировку клетей, на которые оказывают давление цилиндры, расположенные на загрузочной стороне.

Указанное техническое решение позволяет производить вертикальное и горизонтальное выравнивание двух последовательных клетей, не допуская работу с невыровненными клетями. На фиг.9 показана опорная конструкция прокатного стана, предназначенная поддерживать все устройства управления и регулирования валков клетей.

Кроме того, конструкция обеспечивает поддержание усилий, развиваемых цилиндрами 91, 92, 98, 99 для группировки клетей.

Предпочтительно, описываемая конструкция является конструкцией замкнутого типа и имеет два стояка, при этом один стояк расположен на загрузочной стороне 61, а другой стояк расположен на разгрузочной стороне 62.

Верхняя перемычка 63 поддерживает верхние управляющие устройства. Нижняя кольцевая перемычка 64 позволяет разгрузить усилие, оказываемое на грунт.

На фиг.9 устройства 91, 92, 95, 96, 98, 99, 100 не показаны, поскольку этот чертеж иллюстрирует концепцию кольцевой конструкции.

Возможны другие конструктивные варианты описанного неограничивающего примера осуществления изобретения, не выходящие за рамки объема настоящего изобретения и включающие все эквиваленты, понятные специалистам в данной области техники.

На основании вышеприведенного описания специалисты в данной области техники будут в состоянии осуществить задачу изобретения без использования дополнительных конструктивных деталей.

Реферат

Многоклетьевой раскатной прокатный стан для продольной прокатки заготовок стержневой формы, содержащий клети с четырьмя приводными валками, и снабженный регулирующими устройствами, установленными вне клети, и телескопическими валами, причем указанный многоклетьевой прокатный стан содержит центральный корпус с указанными клетями, первую платформу, расположенную на загрузочной стороне и несущую заменяющие клети; вторую платформу, расположенную на разгрузочной стороне, противоположной указанной загрузочной стороне; устройство поперечного перемещения, предназначенное подталкивать заменяющие клети к соответствующим клетям, подлежащим замене в центральном корпусе, при этом клети, подлежащие замене, перемещают на второй платформе, и заменяющие клети устанавливают в центральном корпусе вместо клетей, подлежащих замене. Использование указанного прокатного стана обеспечивает эксплутационную безопасность, а процесс замены клетей автоматический и исключается необходимость в ручных операциях. 2 н. и 13 з.п. ф-лы, 10 ил.

Комментарии