Компактная реверсивная универсальная установка для производства профилей среднего-крупного размера - RU2550456C2

Код документа: RU2550456C2

Чертежи

Описание

Данное изобретение относится к компактной реверсивной универсальной установке для производства профилей среднего-крупного размера.

За последние десять лет экономическое развитие и исследования привели к расширенному использованию все более новых решений в области гражданского строительства, в которых широко используются профили для улучшения разносторонности, легкости и упругости, и это привело к тому, что изготовители стали повернули рынок в сторону решений для производства таких профилей. Действительно, использование легких, упругих структур становится существенным требованием для строительства высоких зданий и при применении во все более экстремальных архитектурных решениях.

Рост населения в уже плотно заселенных районах приводит к строительству все более высоких небоскребов, в которых требуются структуры, которые являются одновременно упругими и жесткими.

В этом контексте поэтому требования рынка к профилям среднего-крупного размера существенно увеличились, и в результате крупные промышленные группы рассматривают рынок профилей как все более прибыльный и, следовательно, предусматривают возможность размещения своих инвестиций в установках, позволяющих производить продукты этого типа.

Учитывая эту потребность, изготовители установок склоняются к производству технических установок для производства профилей среднего-большого размера (балок, IPE, IPN, HE, шпунтовых ограждений, углов и т.д.). По существу существуют три установки и технологических решения, доступные в настоящее время.

1. Непрерывный сортовой прокатный стан.

2. Полунепрерывный сортовой прокатный стан.

3. Реверсивный сортовой прокатный стан.

Реверсивный прокатный стан в третьем решении обеспечивает различные преимущества по сравнению с непрерывным прокатным станом в первых двух пунктах, но основной фактор по существу представляет собой меньшие затраты на исходные инвестиции. Действительно, реверсивные прокатные станы уменьшают количество оборудования, требуемого для прокатки, обеспечивают возможность использования помещений меньших размеров и уменьшения объема соответствующих работ, связанных со строительством, обеспечивают преимущества, связанные с обработкой и производительностью и т.д.

Следовательно, реверсивные прокатные станы в общем представляют собой предпочтительный тип.

В патенте EP 256409 B1 из SMS описан процесс производства таких профилей, используя реверсивный прокатный стан, известный как "X-H".

Решение обработки X-H, принятое SMS для производства профилей, приводит к необходимости использования одной или больше реверсивных обжимных клетей и промежуточной реверсивной чистовой клети (тандем), содержащей универсальную обжимную клеть, двухвалковую клеть и универсальную клеть, которая выполняет двойные функции обжима и чистовой обработки.

Это уменьшает количество клетей, требуемых в реверсивном прокатном стане.

Такое решение, однако, представляет недостатки.

Наиболее существенный недостаток представляет необходимость использования последней клети в чистовой клети, в качестве обжимной клети и клети чистовой обработки. Это, очевидно, создает существенные проблемы с износом валков, которые, подвергаемые существенным нагрузкам для обжима материала на промежуточных фазах, генерируют такой износ, который требует частой смены валков, для того чтобы выдерживать требуемые допуски размера.

Также используется альтернативное решение для производства профилей, используя другой реверсивный прокатный стан.

В этом решении предусмотрено использование одной или больше обжимных клетей, промежуточного реверсивного прокатного стана, содержащего U-H-U (как и у конкурента) и непрерывную клеть чистовой обработки, содержащую горизонтальную клеть (в случае необходимости обеспечивающую функцию эджера) и универсальную клеть.

Дополнительная клеть предусмотрена на удалении от промежуточного реверсивного прокатного стана и поэтому соединена с помощью роликовых опор и расположена, как чистовая клеть рядом со стеллажом для охлаждения.

В этом решении последняя клеть в чистовой клети имеет длительность, которая в 2-3 раза больше, чем в решении в соответствии с упомянутым выше патентом SMS, что приводит к использованию существенно меньшего количества установок при производстве для замены валков и поэтому требует существенно меньшего объема технического обслуживания.

В таком последнем альтернативном решении для установки SMS с дополнительной чистовой клетью последняя клеть не используется для промежуточных фаз. Эта дополнительная клеть подвергается существенно меньшим нагрузкам и поэтому меньшему износу, обеспечивая возможность прокатки еще большего количества тонн, без опасения в отношении качества конечного продукта.

В таком варианте используется дополнительная клеть, в отличие от упомянутого выше патента.

Кроме того, в такой компоновке требуется дополнительное или специфичное оборудование для производства профилей.

Действительно, чистовая клеть, роликовые опоры и все структурные работы и помещения, относящиеся к более длинной установке, увеличивают общие инвестиции клиента.

Общее назначение настоящего изобретения состоит в решении упомянутых выше недостатков предшествующего уровня техники чрезвычайно простым, экономичным и, в частности, функциональным образом.

Другая цель состоит в предоставлении реверсивного прокатного стана, который является более компактным, чем доступные в настоящее время.

Еще одна цель состоит в предоставлении реверсивного прокатного стана, который сводит к минимуму стоимость установки, связанную со строительными работами и требуемым помещением.

Учитывая упомянутые выше цели, в настоящем изобретении описан компактный реверсивный универсальный прокатный стан для производства профилей среднего-крупного размера, имеющий характеристики, представленные в приложенной формуле изобретения.

Структурные и функциональные свойства настоящего изобретения и его преимущества, по сравнению с предшествующим уровнем техники, будут еще более очевидны в результате изучения представленного ниже описания, со ссылкой на приложенные чертежи, на которых представлен вариант осуществления компактного реверсивного универсального прокатного стана для производства средних-крупных профилей в соответствии с данным изобретением.

На чертежах:

на фиг.1 показаны основные элементы компактного реверсивного универсального прокатного стана для получения средних-крупных профилей в соответствии с данным изобретением;

на фиг.2 показан первый вариант осуществления установки, известной как "форма I", которая включает в себя прокатный стан в соответствии с изобретением;

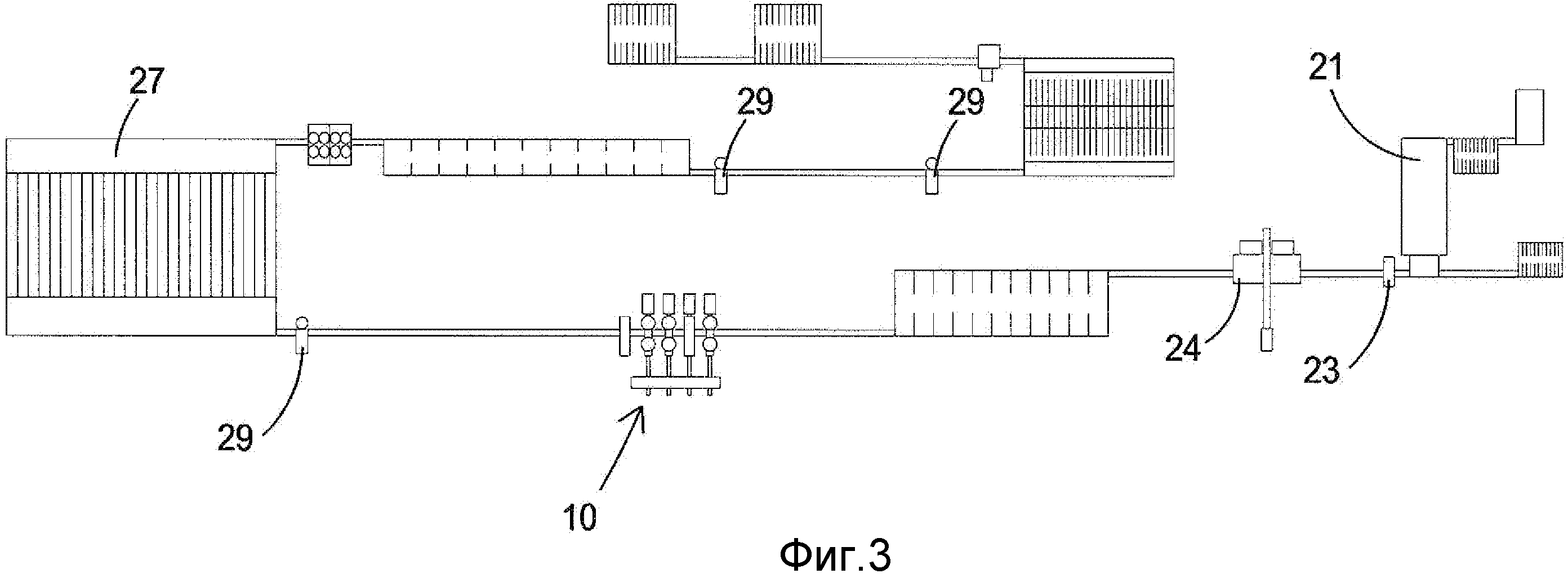

на фиг.3 показан второй вариант осуществления установки, известной как "форма U", которая включает в себя прокатный стан в соответствии с изобретением;

на фиг.4 показан третий вариант осуществления установки смешанного типа, которая также включает в себя прокатный стан в соответствии с изобретением.

Рассмотрим прежде всего фиг.1, на которой компактный реверсивный универсальный прокатный стан для производства средних-крупных профилей обозначен в целом ссылочной позицией 10.

Как показано, в соответствии с данным изобретением, реверсивный универсальный прокатный стан 10 предусматривает размещение универсальной чистовой клети 11 как конечной дополнительной клети в реверсивном промежуточном модуле 12 через роликовые опоры 13, по которым перемещается обрабатываемый брусок 17.

Реверсивный промежуточный модуль 12 включает в себя первую универсальную обжимную клеть 14, двухвалковую клеть 15 и вторую универсальную обжимную клеть 16.

Функция такой дополнительной клети 11 не изменяется, поскольку ее используют всегда и исключительно для чистовой обработки. Поэтому клеть 11 всегда открыта во время промежуточных проходов и закрывается только перед тем, как брусок закончит последний проход в производственном цикле.

В альтернативном решении, в котором только стрелка F появляется на фиг.1, клеть 11 поддерживают закрытой в положении готовности на удалении от роликовых опор 13, и проход через нее выполняют только перед последним проходом бруска 17.

Клеть 11 поэтому движется перпендикулярно направлению движения бруска 17, постепенно обрабатываемого самой клетью 11. На это движение, например, влияет соответствующий исполнительный модуль, показанный в положении 18, который может соединяться и отсоединяться от исполнительных элементов, установленных в клети 11.

Это обеспечивает то, что значения времени надреза остаются неизменными, обеспечивая указанные выше преимущества при обработке.

Компоновка состоит из решения X-X-H, в котором используется реверсивный прокатный стан, содержащий четыре полных клети по существу ограничивающие расстояние между чистовой клетью 11 и реверсивным промежуточным модулем 12.

Действительно, такая чистовая клеть 11 больше не помещена на расстоянии от реверсивного промежуточного модуля 12, как описано в предшествующем уровне техники, но размещена непосредственно после последней универсальной клети того же реверсивного модуля 12.

В результате, общая длина установки становится меньше, чем в решении, используемом до настоящего времени, и поэтому требуется меньшее количество механического оборудования и меньшая общая площадь здания для размещения прокатного стана, с очевидной экономией для клиента в отношении установок, как в случае сдачи под ключ, так и нет.

Присутствие дополнительной чистовой клети также улучшает качество конечного продукта, а также улучшает гибкость процесса.

Кроме того, вариант, в котором клиенту предлагают еще более компактную установку, такой как в соответствии с настоящим изобретением, обеспечивает участие в контрактах, где площадь установки не является критичной, а также участие в контрактах, где фактическая компоновка является критичной для установки прокатного стана.

Повышенная производительность смещает более высокие первоначальные затраты для установки в соответствии с изобретением, по сравнению с известными установками, до уровня меньше, чем один года работы установки, в зависимости от производительности установки и количества тонн за время срока службы.

Срок службы валков универсальной чистовой клети, в соответствии с данным изобретением, составляет приблизительно 2000 тонн для меньших профилей и приблизительно 3000 тонн для более крупных.

Это может означать, что для меньших производственных партий при использовании нашего решения установка может никогда не останавливаться для замены ручьев валка по сравнению с одной или двумя остановками для замены валков в чистовой клети предшествующего уровня техники. Аналогичные преимущества могут быть получены для больших производственных партий благодаря уменьшению остановок до максимум одной для смены валков в чистовой клети.

Это обеспечивает то, что значения времени службы ручьев остаются неизменными, обеспечивая представленные выше преимущества при производстве

Предложенное решение можно обозначить как "XXH".

Преимущества решения XXH по сравнению с существующим решением представляет собой меньшую общую площадь, занимаемую установкой, и вариант, обеспечивающий возможность производства двух пластинчатых брусков для каждой блюмной заготовки, произведенной при оптимизации нагрузок в печи.

Используя решение XXH, структурная часть установки получается существенно более дешевой.

С точки зрения перспективы выполнения операций, предложенная компоновка делает установку более компактной или в любом случае существенно оптимизирует процесс. Предложенное решение генерирует систему с одной заменой для клетей реверсивного прокатного стана и поэтому более компактную вальцетокарную мастерскую, уменьшенное и оптимизированное использование мостовых кранов, более рациональное использование запасных частей и поэтому лучший менеджмент на складе. Это, естественно, приводит к меньшему количеству персонала технического обслуживания и более короткому времени замены деталей прокатного стана (для 4 расположенных рядом друг с другом клетей существует возможность присутствия только одного оператора).

Кроме того, менеджмент на складе и движение клетей, обеспечиваемые, благодаря рациональному использованию запасных клетей, также обеспечивает возможность удаленного размещения цеха обработки прокатных валков в других местах, не ставя под угрозу работу и поэтому производительность прокатного стана.

Решение по "форме I", показанное на фиг.2, приводит к более компактной компоновке и обеспечивает возможность использования более коротких роликовых опор, труб для смазки, гидравлических труб, воздушных труб, труб для воды и смазочных материалов, что уменьшает влияние на части операций и технического обслуживания.

В данном варианте осуществления установки модуль 21 печи с соответствующими принадлежностями (такими как окалиноломатель 23) размещен непосредственно перед модулем 24 черновой обработки. После него следует прокатный стан 10 в соответствии с изобретением перед холодильником 27, узлами 29 нарезки и конечными узлами.

Совершенно аналогично, за исключением компоновки, решение в "форме U", показанное на фиг.3, с холодильником 27, расположенным еще дальше (из-за того, что и в соответствии с необходимостью размещение укладочного оборудования, оборудования обвязки и сортировочного оборудования для конечного продукта) приводит в любом случае, после улучшения клети чистовой обработки, к более компактной компоновке. В любом случае компактное решение может обеспечить возможность использования пространства после клети чистовой обработки так, чтобы оно было оптимизировано, и расстояние между нею и холодильником можно увеличить при малых затратах, что позволяет выполнять прокатку более длинного конечного продукта от начального профиля, который выполнен более тяжелым, и разрезания его на множество длин холодильника, перед холодильником, используя пилу. Это, естественно, улучшает производительность и производственный выход, а также производительность установки при меньших инвестиционных затратах.

На фиг.4 показан третий вариант осуществления установки, которая включает в себя прокатный стан в соответствии с данным изобретением и в которой комбинируются характеристики установки в "форме I" и установки в "форме U", показанные выше, в результате их смешивания и адаптации.

В общем можно говорить о следующих преимуществах изобретения по сравнению с установкой SMS:

- преимущества за счет уменьшения количества замен в чистовой клети, в результате чего требуется меньшее количество остановок установки и поэтому обеспечивается большая производительность;

- кроме того, меньшее количество замен уменьшает время и затраты по подготовке чистовой клети в цеху;

- оптимизируется срок службы ручья чистовой обработки, который в предложенном решении выполняет только функцию конечной обработки, а не функцию обжатия, и также позволяет уменьшить инвестиционные затраты для множества валков;

- решение с 4 клетями обеспечивает гибкость при прокатке и возможность использования обоих проходов через клети обжатия для каждой последовательности, что позволяет повысить производительность установки;

- лучшие допуски для конечного продукта, поскольку чистовая клеть имеет специально выделенный ручей, который в меньшей степени изнашивается с течением времени.

И следующие преимущества по сравнению с предыдущим модулем (3+1) с отдельной чистовой клетью, то есть:

- уменьшение пространств, требуемых для производства профиля;

- меньшее потребление энергии для конечного бруска, немедленно после черновой обработки, без дополнительных потерь температуры.

Представленное выше описание со ссылками на чертежи ясно показывает, как компактный реверсивный универсальный прокатный стан для производства средних-больших профилей в соответствии с изобретением, в частности, является полезным и предпочтительным. Таким образом, достигается цель, представленная во вводной части описания.

Естественно, что формы компактного реверсивного универсального прокатного стана для производства средних- больших профилей в соответствии с изобретением могут отличаться от представленного здесь исключительно в качестве не ограничительного примера на чертежах, и используемые материалы также могут быть другими.

Объем защиты изобретения поэтому определен приложенной формулой изобретения.

Реферат

Изобретение относится к прокатному производству. Компактный реверсивный универсальный прокатный стан содержит универсальную обжимную клеть (14), двухвалковую клеть (15) и универсальную клеть (16) для формирования реверсивного промежуточного модуля (12) на роликовых опорах (13), по которым перемещается обрабатываемый брусок (17). Непосредственно после модуля (12) предусмотрена универсальная чистовая клеть (11) в качестве конечной дополнительной клети, также расположенной поперек общих роликовых опор (13). Чистовая клеть (11) поддерживается открытой во время промежуточных проходов цикла и закрывается только перед тем, как брусок (17) закончит последний проход производственного цикла. Обеспечивается гибкость процесса прокатки, повышение качества проката. 6 н. и 4 з.п. ф-лы, 4 ил.

Комментарии