Способ реверсивной прокатки слитков из малопластичных сталей и сплавов - SU1503902A1

Код документа: SU1503902A1

Описание

Изобретение относится к прокатному производству, а именно к получению на реверсивных станах проката из малопластичных сталей и сплавов.

Целью изобретения является .улучшение качества проката путем выравнивания по длине раската ресурса пластичности.

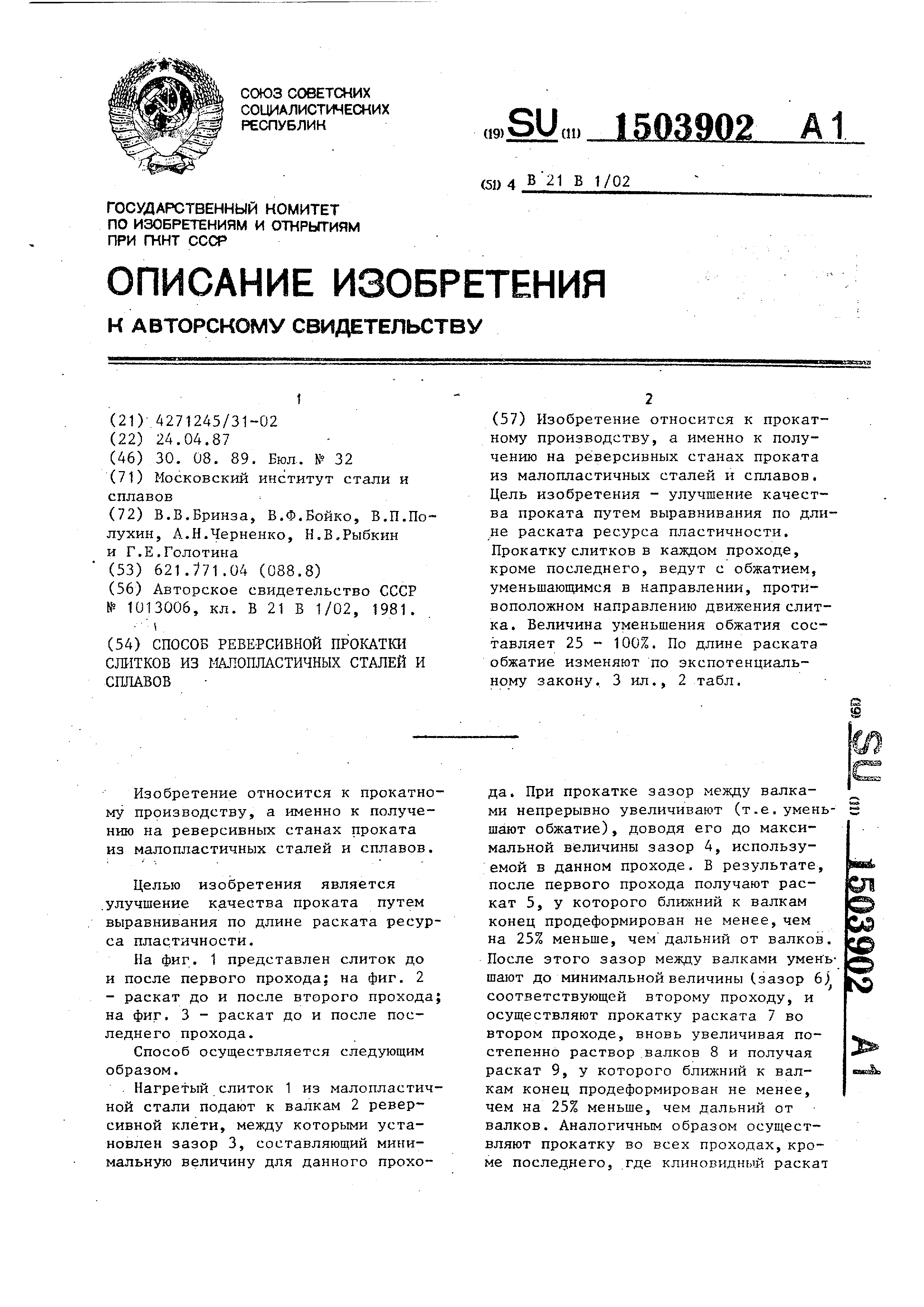

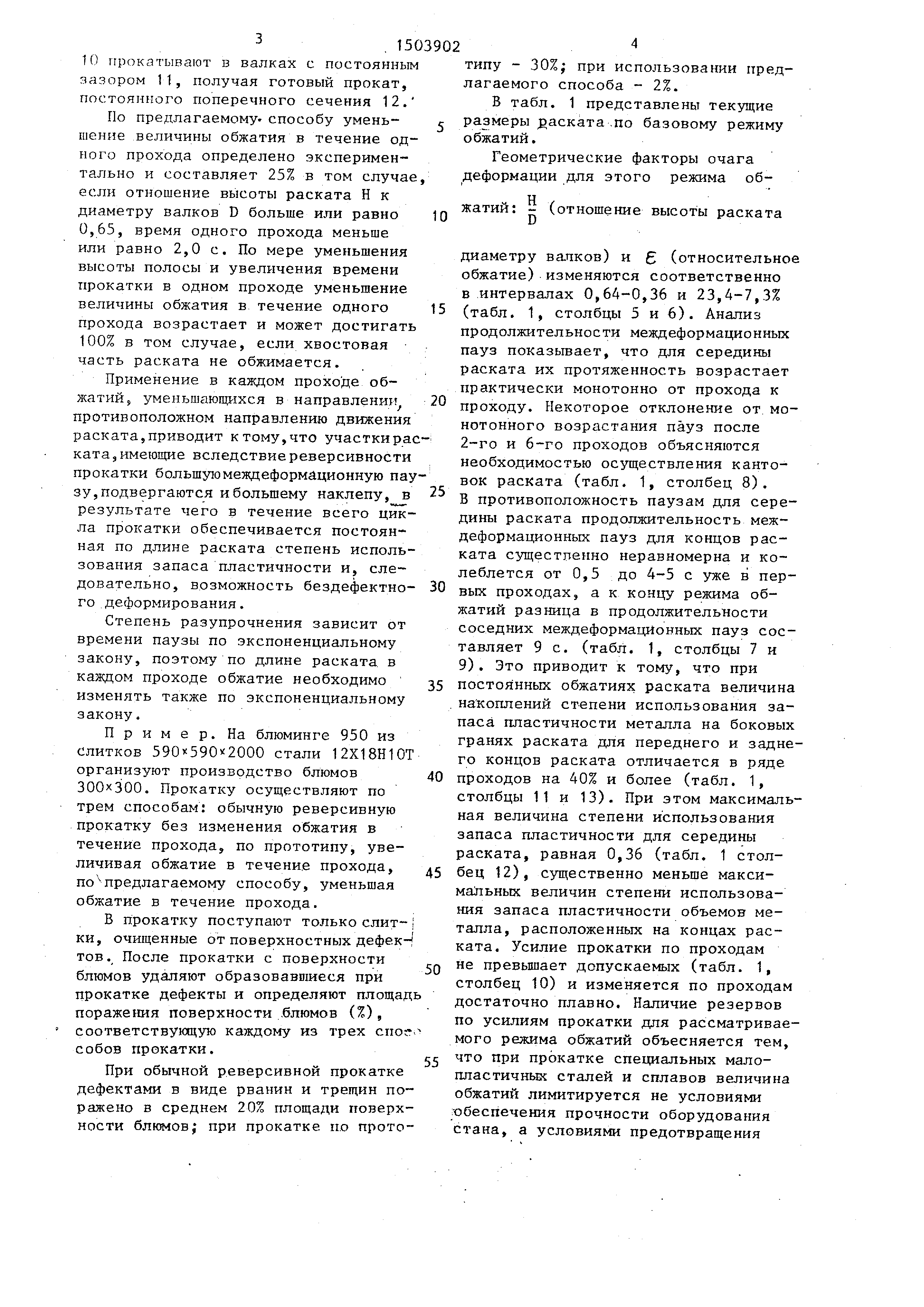

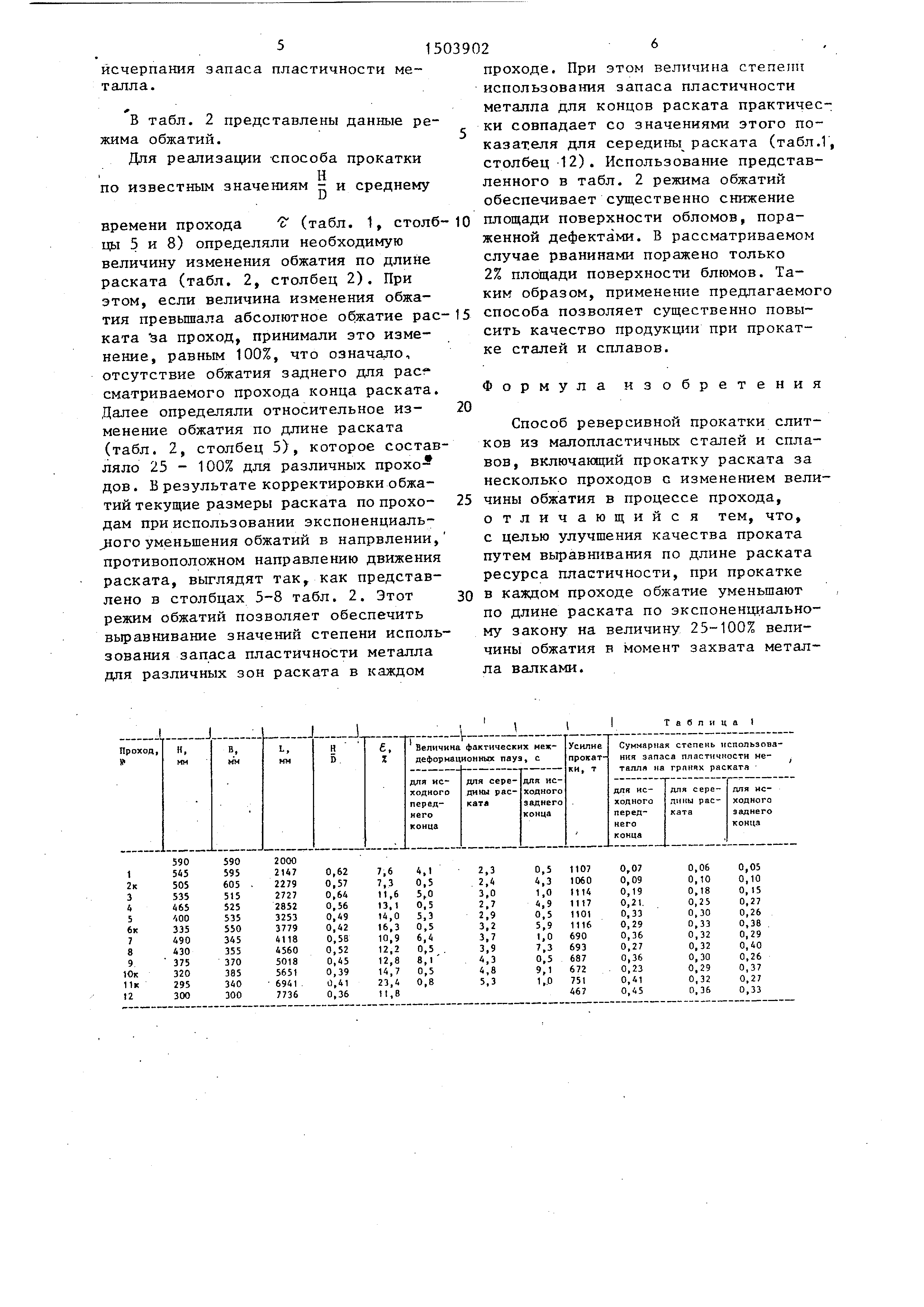

На фиг. 1 представлен слиток до и после первого прохода; на фиг. 2 - раскат до и после второго прохода; на фиг. 3 - раскат до и после последнего прохода.

Способ осуществляется следующим образом.

. Нагретый слиток 1 из малопластичной стали подают к валкам 2 реверсивной клети, между которыми установлен зазор 3, составляющий минимальную величину для данного прохода . При прокатке зазор между валками непрерывно увеличивают (т.е. уменьшают обжатие), доводя его до максимальной величины зазор 4, используемой в данном проходе. В результате, после первого прохода получают раскат 5, у которого ближний к валкам конец продеформирован не менее, чем на 25% меньше, чем дальний от валков. После этого зазор между валками уменьшают до минимальной величины (зазор 6) соответствующей второму проходу, и осуществляют прокатку раската 7 во втором проходе, вновь увеличивая постепенно раствор валков 8 и получая раскат 9, у которого ближний к валкам конец продеформирован не менее, чем на 25% меньше, чем дальний от валков. Аналогичным образом осуществляют прокатку во всех проходах, кроме последнего, где клиновиднЕ11й раскат

:

ю

. 150

10 ггрокатывают в валках с постоянным зазором 11, получая готовый прокат, постоянного поперечного сечения 12.

По предлагаемому- способу умень- шенне величины обжатия в течение одного прохода определено экспериментально и составляет 25% в том случае если отношение высоты раската Н к диаметру валков D больше или равно 0,65, время одного прохода меньше или равно 2,0 с. По мере уменьшения высоты полосы и увеличения времени прокатки в одном проходе уменьшение величины обжатия в течение одного прохода возрастает и может достигать 100% в том случае, если хвостовая часть раската не обжимается.

Применение в каждом проходе обжатий , уменьшающихся в направлении, противоположном направлению движения раската,приводит к тому,что участкира ката 5 имеющие вследствие реверсивности прокатки большуюмеждеформационную паузу , подвергаются и большему наклепу, в результате чего в течение всего цикла прокатки обеспечивается постоянная по длине раската степень использования запаса пластичности и, следовательно , возможность бездефектного .деформирования.

Степень разупрочнения зависит от времени паузы по экспоненциальному закону, поэтому по длине раската в каждом проходе обжатие необходимо изменять также по экспоненциальному закону.

Пример. На блюминге 950 из слитков 590 590 2000 стали 12Х18Н10Т организуют производство блюмов 300x300. Прокатку осуществляют по трем способам: обычную реверсивную прокатку без изменения обжатия в течение прохода, по прототипу, увеличивая обжатие в течение прохода, по предлагаемому способу, уменьшая обжатие в течение прохода.

В прокатку поступают только слитки , очшценные от поверхностных дефектов . После прокатки с поверхности блюмов удаляют образовавшиеся при прокатке дефекты и определяют площад пораже1тя поверхности .блюмов (%), соответствующую каждому из трех спо; собов прокатки.

При обычной реверсивной прокатке дефектами в виде рванин и трещин поражено в среднем 20% площади поверхности блюмов; при прокатке п.о прото

0

5

0

5

0

5

0

5

0

5

типу - 30%; при использовании предлагаемого способа - 2%.

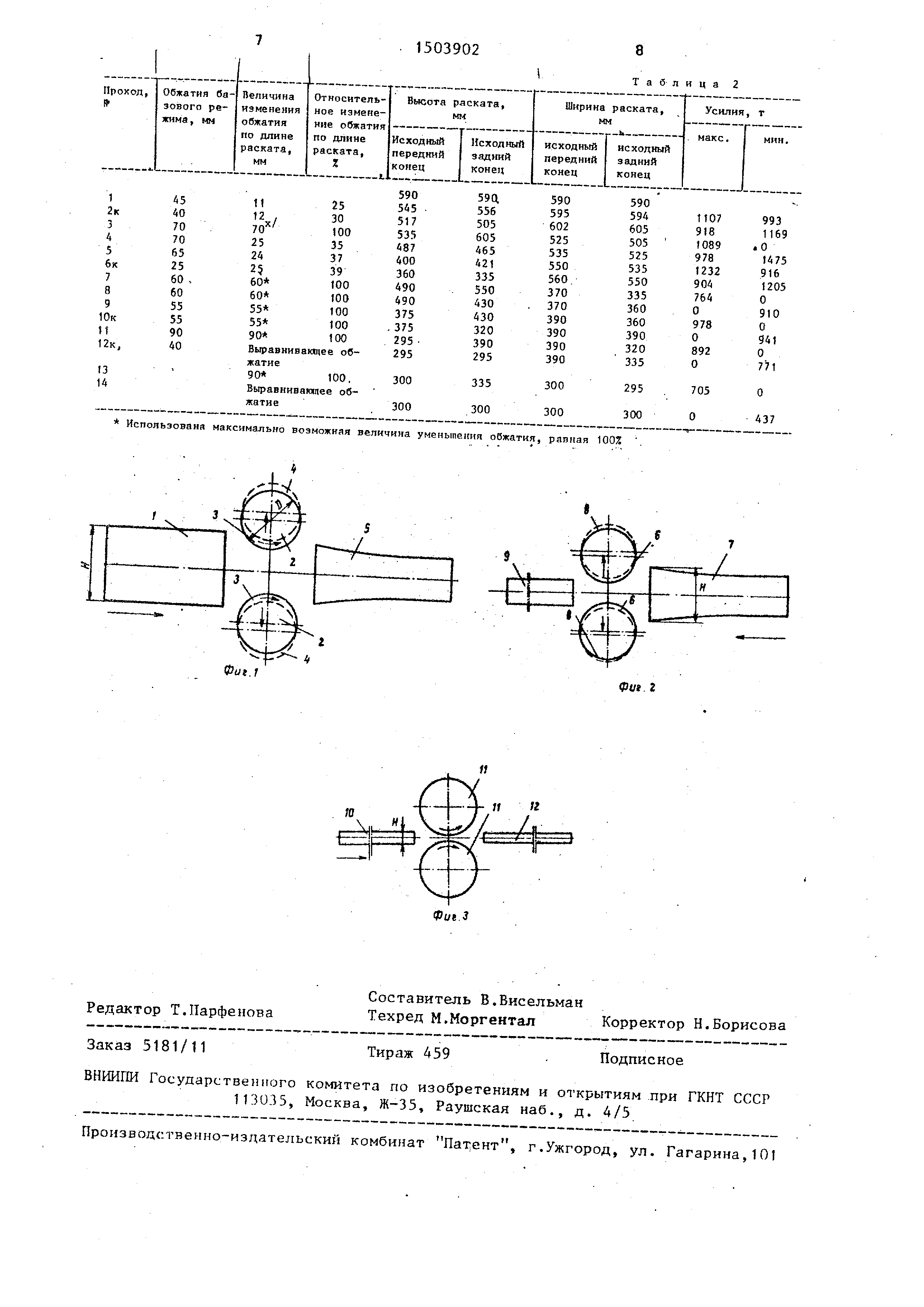

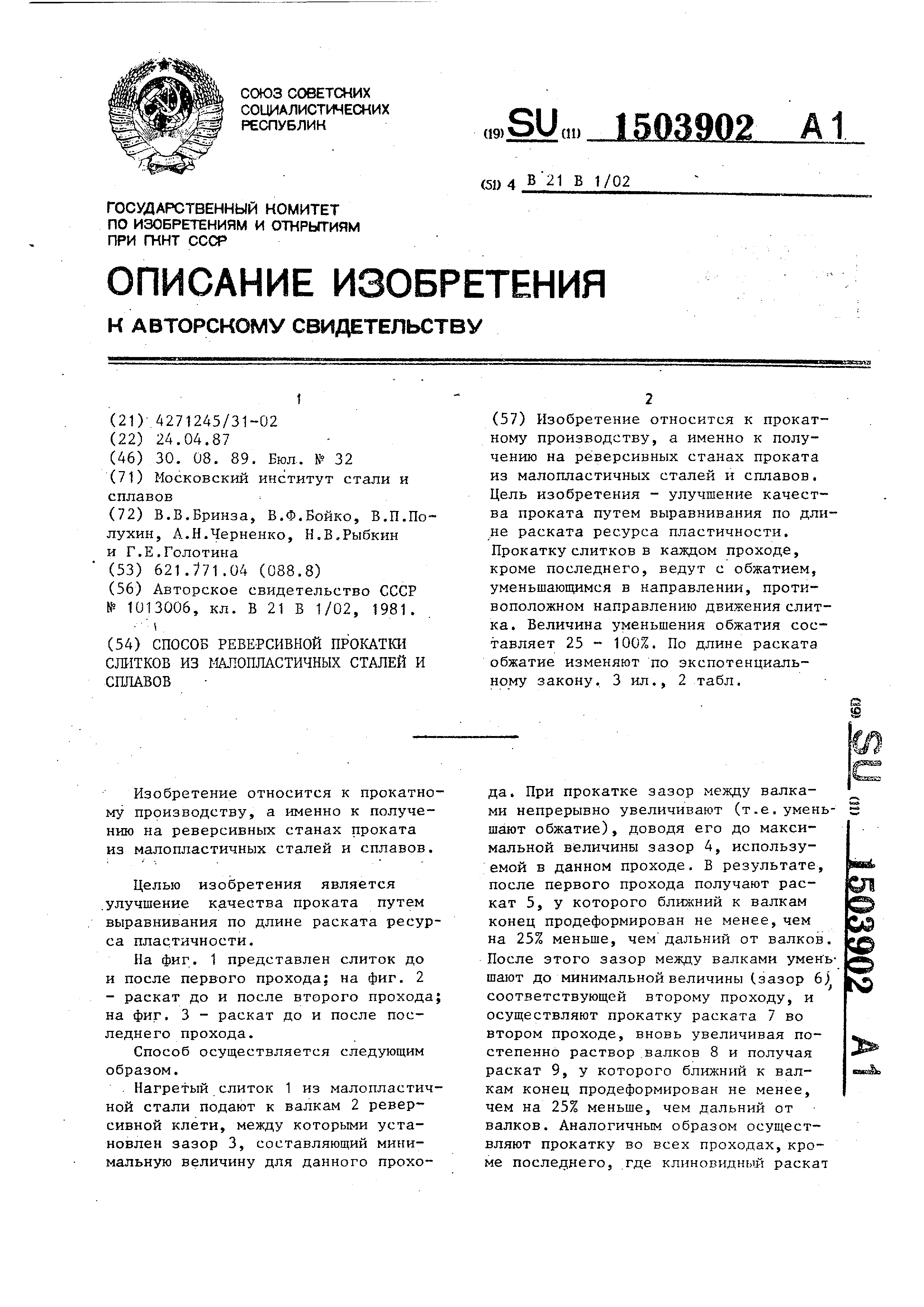

В табл. 1 представлены текущие размеры раската ,по базовому режиму обжатий.

Геометрические факторы очага деформации для этого режима обтт

жатий: - (отношение высоты раската

диаметру вапков) и (относительное обжатие) изменяются соответственно в интервалах 0,64-0,36 и 23,А-7,3% (табл. 1, столбцы 5 и 6). Анализ продолжительности междеформационных пауз показьтает, что для середины раската их протяженность возрастает практически монотонно от прохода к проходу. Некоторое отклонение от монотонного возрастания пауз после 2-го и 6-го проходов объясняются необходимостью осуществления канто- вок раската (табл. 1, столбец 8). В противоположность паузам для середины раската продолжительность междеформационных пауз для концов раската существенно неравномерна и колеблется от 0,5 до 4-5 с уже в первых проходах, а к концу режима обжатий разница в продолжительности соседних междеформационных пауз составляет 9 с. (табл. 1, столбцы 7 и 9). Это приводит к тому, что при постоянных обжатиях раската величина накоплений степени использования запаса пластичности металла на боковых гранях раската для переднего и заднего концов раската отличается в ряде проходов на 40% и более (табл. 1, столбцы 11 и 13). При этом максимальная величина степени использования запаса пластичности для середины раската, равная 0,36 (табл. 1 столбец 12), существенно меньше максимальных величин степени использования запаса пластичности объемов металла , расположенных на концах раската . Усилие прокатки по проходам не превышает допускаемых (табл. 1, столбец 10) и изменяется по проходам достаточно плавно. Наличие резервов по усилиям прокатки для рассматриваемого режима обжатий объесняется тем, что при прокатке специальных мало- пластичных сталей и сплавов величина обжатий лимитируется не условиями Обеспечения прочности оборудования стана, а условиями предотвращения

исчерпания запаса пластичности металла .

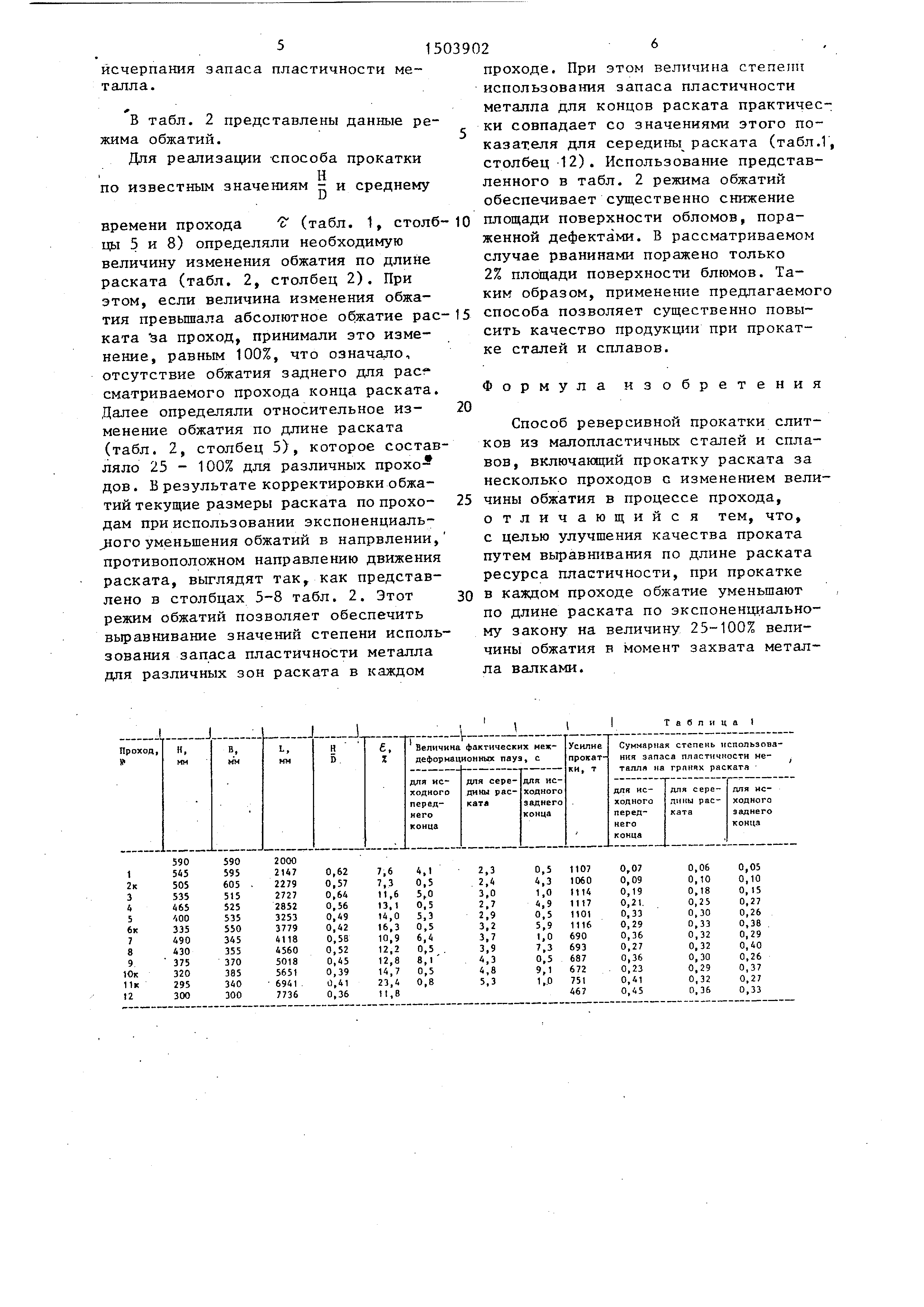

проходе. При этом величина степени использования запаса пластичности металла для концов раската практически совпадает со значениями этого показателя для середины раската (табл.1, столбец 12). Использование представленного в табл. 2 режима обжатий обеспечивает существенно снижение времени прохода S (табл. 1, столб-10 площади поверхности обломов, пора- цы 5 и 8) определяли необходимую женной дефектами. В рассматриваемом величину изменения обжатия по длине случае рванинами поражено только раската (табл. 2, столбец 2). При 2% площади поверхности блюмов. Та- этом, если величина изменения обжа- ким образом, применение предпагаемого тия превышала абсолютное обжатие рас-15 способа позволяет существенно повыВ табл. 2 представлены данные режима обжатий.

Для реализации -способа прокатки

Н по известным значениям - и среднему

Реферат

Изобретение относится к прокатному производству, а именно к получению на реверсивных станах проката из малопластичных сталей и сплавов. Цель изобретения - улучшение качества проката путем выравнивания по длине раската ресурса пластичности. Прокатку слитков в каждом проходе, кроме последнего, ведут с обжатием, уменьшающимся в направлении, противоположном направлению движения слитка. Величина уменьшения обжатия составляет 25-100%. По длине раската обжатие изменяют по экспотенциальному закону. 3 ил., 2 табл.

Формула

Комментарии