Заготовка из сплава fe-cr и способ ее изготовления - RU2313409C2

Код документа: RU2313409C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к заготовке из сплава на основе железа (который в описании обозначается просто как «сплав Fe-Cr»), содержащего Cr в количестве от 5 до 17%, и к способу ее изготовления, и более подробно к заготовке из сплава Fe-Cr, которая может значительно уменьшить обработку поверхности заготовки перед изготовлением бесшовных стальных труб, которые производят путем прокатки, и к способу изготовления заготовки.

Предпосылки к созданию изобретения

В последнее время высок спрос на стальные трубы из сплавов Fe-Cr для использования в нефтедобывающей и химической промышленности, и для их эффективного производства с высоким качеством возрастает применение горячего способа производства бесшовных стальных труб. Однако при производстве бесшовных стальных труб из сплава Fe-Cr на наружной поверхности полученной стальной трубы в некоторых случаях образуются поверхностные дефекты, такие как дефекты от окалины.

Во многих случаях такие поверхностные дефекты образуются благодаря наличию дефектов от окалины на поверхности заготовки перед изготовлением трубы. Это связано с тем, что из-за нарушений при удалении окалины в процессе получения заготовки окалина остается и не удаляется, окалина вдавливается или прокатывается, образуя дефекты от окалины, и когда из заготовки с оставшимися на ней дефектами от окалины изготавливают трубу, образуются поверхностные дефекты.

Соответственно на первый план выдвигается улучшение способа удаления окалины в процессе производства заготовки. Однако в настоящее время трудно гарантировать надежное удаление остатков окалины. Соответственно для того чтобы предотвратить появление поверхностных дефектов на стальной трубе при применении горячего способа производства труб, почти все заготовки перед изготовлением труб подвергают осмотру поверхности и на основании полученных результатов применяют обработку поверхности.

Обычно заготовку, применяемую при производстве бесшовной стальной трубы из сплава Fe-Cr, как показано на фиг.1 и 2 и описано далее, изготавливают путем обжатия стального слитка из этого же сплава. Стальной слиток после нагрева приблизительно до 1200°С подвергают обработке на блюминге путем обжатия в коробчатых или калиброванных валках. В это время при многоступенчатой прокатке и постепенном обжатии и уменьшении диаметра материала стальному слитку придают окончательную форму заготовки.

На блюминге для удаления окалины, образующейся на стальном слитке при нагреве, применяют удаление окалины водой под высоким давлением. Однако часто имеет место недостаточность удаления окалины оставшаяся окалина вдавливается или прокатывается совместно с поверхностью стального слитка, и таким образом на поверхности заготовки образуются дефекты от окалины.

Для уменьшения количества дефектов от окалины улучшают способность к удалению окалины, например повышают расход и давление на выходе удаляющей окалину воды. Однако поскольку в процессе удаления окалины происходит снижение температуры материала, нарушается сам процесс производства заготовки, так что такое улучшение способности к удалению окалины имеет свои пределы. В связи с этим в настоящее время трудно надежно удалять остатки окалины с поверхности заготовки.

Для решения этой проблемы предлагают различные меры по совершенствованию нагревательного оборудования. В опубликованной японской патентной заявке № 07-258740 предлагается способ непрерывного нагрева, отличающийся тем, что стальной слиток типа сляба или заготовки непрерывно нагревают топливной горелкой, образование вызванной окислением окалины во время нагрева подавляют, а после нагрева стальной слиток окисляют с целью образования окалины, обладающей превосходной отслаиваемостью, устраняя таким образом поверхностные дефекты. Однако при применении предлагаемого способа становится необходимым крупномасштабное улучшение и перестройка непрерывной нагревательной печи.

Кроме того, в опубликованной японской патентной заявке № 57-2831 описан способ, при котором перед обжатием наносят покрытие из SiC для уменьшения окисления и улучшения отслаивания окалины. Однако согласно описанному здесь способу возникает необходимость в оборудовании для нанесения SiC. Кроме того, операция нанесения покрытия становится автономной операцией, ведущей к снижению производительности.

Соответственно любые меры по совершенствованию, предложенные в опубликованных японских патентных заявках №№ 07-258740 и 57-2831, не могут быть применены на практике в описанном виде, и с точки зрения их возможностей полное удаление окалины затруднительно. Соответственно невозможно обойтись после получения заготовки без обработки поверхности перед изготовлением трубы.

В качестве способа обработки поверхности заготовки перед изготовлением трубы применяют обычный способ, при котором ультразвуковым или иным способом обнаруживают дефекты, и соответствующие участки подвергают зачистке шлифовальным кругом или обдирочным станком. Однако поскольку участки, на которых обнаруживаются дефекты, и частота их обнаружения различаются от одной заготовки к другой, автоматизация этой операции затруднительна; в результате обработка поверхности перед операцией изготовления трубы становится автономной операцией. Соответственно изготовление бесшовных стальных труб из заготовки обладает низкой производительностью при низком качестве среды при обработке заготовок.

В случае автоматизации обработки заготовки вне зависимости от мест размещения и частоты обнаружения дефектов, в некоторых случаях вне зависимости от наличия или отсутствия дефектов возникает необходимость равномерной зачистки поверхности заготовок с целью удаления дефектов и подготовки. В этом случае заметно снижается выход годного из заготовок.

Вместо равномерной зачистки поверхности заготовки, подобно описанной в отношении автоматизированной обработки, с указанием положения дефектов, например, опубликованная японская патентная заявка № 10-277912 предлагает способ обработки поверхностных дефектов, отличающийся тем, что после разметки стального слитка собирают видеоинформацию о нем и из этой видеоинформации извлекают данные о поверхностных дефектах. Однако согласно предложенному способу удаления поверхностных дефектов для этого требуется дополнительное оборудование и значительные дополнительные расходы; соответственно он не подходит как способ обработки заготовки.

Как упоминалось выше, при получении заготовки, предназначенной для использования при производстве бесшовной стальной трубы, для того чтобы не допустить появления на ее поверхности дефектов от окалины, на рассмотрение представлены различные предложения. Однако полное удаление окалины является затруднительным, то есть не удается обойтись без обработки поверхности после получения заготовки.

Кроме того, при обработке поверхности заготовки операция обычно выполняется автономно, и производительность является низкой при низком качестве рабочей среды. Кроме того, при автоматизации также происходит снижение производительности, а кроме того требуются значительные затраты.

Соответственно существует потребность в создании способа производства, который может позволить полностью или частично обойтись без обработки поверхности заготовки, в частности способа производства, который позволяет значительно уменьшить обработку поверхности заготовки после обжатия для использования при производстве бесшовных стальных труб из сплава Fe-Cr.

Сущность изобретения

Настоящее изобретение предназначено для решения упомянутых проблем обычной технологии и связано с потребностью в разработке способа производства и заключается в получении заготовки из сплава Fe-Cr, при котором значительно уменьшается обработка заготовок перед производством труб в случае бесшовной стальной трубы, получаемой из слитка из сплава Fe-Cr путем прокатки в обжимных валках, а также относится к способу производства заготовки.

Поскольку использовавшиеся и предлагавшиеся до сих пор способы удаления окалины не позволяют полностью удалить дефекты от окалины, возникающие на поверхности, авторы настоящего изобретения пришли к мысли не удалять окалину, но положительно покрывать поверхность заготовки окалиной, подавляя таким образом возникновение поверхностных дефектов.

Для того чтобы реализовать идею с заготовкой из сплава Fe-Cr, была детально исследована прокатка в обжимных валках стального слитка, принятая в процессе производства заготовки из сплава Fe-Cr.

На фиг.1(а)-1(с) показаны схемы, разъясняющие процесс обжатия стального слитка в процессе производства заготовки, и изменения поперечного сечения стального слитка, сопровождающие процесс обжатия. На фиг.1(а) показано поперечное сечение стального слитка перед обжатием, на фиг.1(b) показано поперечное сечение стального слитка в середине процесса обжатия и на фиг.1(с) показано поперечное сечение заготовки после обжатия. Обжатие происходит и в первой и во второй клетях. В первой клети с калиброванными валками, например валками с коробчатым профилем, и во второй клети с калиброванными валками выполняется соответственно реверсивная прокатка.

Стальной слиток 1 в обжимном стане после нагрева приблизительно до 1200°С постепенно обжимают при каждом проходе через первую клеть. Как показано на фиг.1(b), его превращают в промежуточный стальной слиток 1, имеющий прямоугольную форму. Далее промежуточный стальной слиток 1, имеющий прямоугольное поперечное сечение, направляют во вторую клеть, прокатывают таким образом, чтобы постепенно уменьшить поперечное сечение и, как показано на фиг.1(с), завершают в форме, соответствующей конечной заготовке 2.

На фиг.2 схематически показан пример, подробно разъясняющий изменения формы поперечного сечения стального слитка в процессе прокатки при производстве заготовки. В процессе прокатки, показанном на фиг.2, поперечное сечение стального слитка 1 постепенно уменьшается и в завершении после десяти проходов оканчивается заготовкой 2. В процессе прокатки стальной слиток помещают таким образом, чтобы он лежал на более короткой стороне (смотри фиг.1(a)) и обрабатывают таким образом, чтобы после семи проходов в первой клети получить промежуточный стальной слиток 1, имеющий прямоугольное поперечное сечение (соответствует фиг.1(b)). Далее промежуточный стальной слиток с прямоугольным поперечным сечением подвергают восьмому-десятому проходам во второй клети с завершением в форме конечной заготовки 2 (соответствует фиг.1(с)).

На изображении, показанном на фиг.2, первый, второй, четвертый, шестой, восьмой и десятый проходы показывают прокатку с обжатием по вертикали, а третий, пятый, седьмой и девятый проходы показывают прокатку с обжатием по горизонтали. При фактической прокатке стальной слиток для изменения направления обжатия при прокатке поворачивают на 90°.

Показанный на фиг.1(а) стальной слиток 1 разделяется на поверхность 3 с высокой степенью обжатия и поверхность 4 с низкой степенью обжатия, причем поверхность 3 с высокой степенью обжатия демонстрирует поверхность, которая расположена сверху при обжатии в обжимной клети, а поверхность 4 с низкой степенью обжатия демонстрирует ее другую поверхность. При обычной прокатке в обжимной клети, как показано на фиг.2, стальной слиток перед прокаткой располагают в продольном направлении; соответственно поверхностью 3 с высокой степенью обжатия становится поверхность более короткой стороны стального слитка с формой сляба, а поверхностью 4 с низкой степенью обжатия становится поверхность более длинной стороны.

Однако когда в процессе прокатки, показанном на фиг.1(а)-1(с) и фиг.2, стальной слиток 1 обжимается по каждой поверхности обжатия в первой клети, с последующей прокаткой во второй клети, вплоть до получения конечной заготовки 2, на наружной поверхности заготовки 2 величина площади участка, который был поверхностью 3 с высокой степенью обжатия, становится практически такой же, как и величина участка, который был поверхностью 4 с низкой степенью обжатия в стальном слитке 1.

Это означает, что поперечное сечение показанной на фиг.1(с) заготовки 2 после обжатия разделяется на четыре равные части с двумя поверхностями 3' с высокой степенью обжатия (участок стального слитка 1, обжатый с высокой степенью обжатия), и двумя поверхностями 4' с низкой степенью обжатия (участок стального слитка 1, обжатый с низкой степенью обжатия) и центральным углом θ (углом, занимающим поверхностный участок заготовки 2) поверхности 3' с высокой степенью обжатия, показанным на том же чертеже, который становится равным 90°.

На фиг.3 показан перспективный вид заготовки после обжатия. При прокатке в калиброванных валках на первой клети центральная часть поверхности 4 с низкой степенью обжатия не ограничивается непосредственно обжимными валками или же даже в случае ограничения ограничивается незначительно по сравнению с другими участками. Соответственно у заготовки 2 после обжатия, как показано на фиг.3, вдоль заготовки образуются складки.

В качестве калиброванных валков, применяемых при обжатии, могут быть представлены валки с коробчатым профилем, валки с ромбическим профилем или валки с овальным профилем. Эффективными являются, однако, валки с коробчатым профилем, которые предотвращают наклон или падение стального слитка. Соответственно во многих случаях, исходя из стабильности обжатия, применяются валки с коробчатым профилем.

Соответственно, исходя из наличия складок 5 на заготовке 2 после обжатия, поверхность 3' с высокой степенью обжатия может быть установлена в пределах центрального угла ±45° (θ/2) с поверхностью h, ортогональной к складкам 5 в центре заготовки 2.

Основываясь на сведениях о поверхности стального слитка и заготовки с высокой степень обжатия, далее был более подробно изучен процесс производства заготовки из сплава Fe-Cr, причем были получены следующие сведения от (а) до (е):

(а) Для предотвращения появления на поверхности заготовки из сплава Fe-Cr дефектов от окалины трудно полностью удалить окалину, образующуюся на стальном слитке перед обжатием.

(b) От полного удаления окалины, образующейся на стальном слитке, отказались и исследовали картину образования окалины, вдавливание или совместная прокатка которой маловероятны. В результате оказалось, что вдавливание или совместная прокатки окалины, образовавшейся и приставшей на большой поверхности, маловероятны.

(с) В особенности в процессе производства заготовки нет необходимости в удалении окалины гидравлическим окалиноломателем высокого давления.

(d) Далее, поскольку прокатка при первом проходе обжатия (в первой клети) начинается с поверхности стального слитка с высокой степенью обжатия, образовавшаяся окалина может более плотно пристать к стальному слитку.

(е) Кроме того, при регулировании условий нагрева (атмосфера, температура нагрева и длительность выдержки) стального слитка маловероятно отслаивание окалины во время обжатия и возможно ее образование на большей поверхности стального слитка.

Настоящее изобретение основывается на полученных перечисленных сведениях, и заготовка из сплава Fe-Cr согласно параграфу (1) ниже и способы производства заготовки из сплава Fe-Cr согласно параграфам от (2) до (4) являются сутью изобретения:

(1) Заготовка из сплава Fe-Cr, отличающаяся тем, что поверхность с высокой степенью обжатия покрыта слоем окалины, который покрывает 70%, 80%, 90% и более поверхности.

(2) Способ производства заготовки из сплава Fe-Cr, заключающийся в способе производства заготовки из сплава Fe-Cr путем обжатия, без применения удаления окалины со стального слитка.

(3) Способ производства заготовки из сплава Fe-Cr, заключающийся в способе производства заготовки из сплава Fe-Cr путем обжатия после образования на стальном слитке окалины толщиной 1000 мкм или более без применения удаления окалины.

(4) При способе производства заготовки из сплава Fe-Cr согласно (3) предпочтительно произвести сначала обжатие поверхности стального слитка с высокой степенью обжатия. Кроме того, стальной слиток предпочтительно выдерживают в атмосфере, содержащей 2,5 об.% пара и более и при температуре 1200°С или более в течение 2 часов, или более для образования окалины.

В настоящем изобретении под термином «сплав Fe-Cr» подразумевается сплав на основе железа, содержащий от 5 до 17% Cr, который в случае необходимости может содержать некоторые другие легирующие элементы, такие как Ni и Мо.

Термин «поверхность с высокой степенью обжатия» согласно изобретению означает для стального слитка поверхность, к которой применяют обжатие для придания формы заготовки, степень обжатия, является высотой для образования участка заготовки из участка, который был поверхностью с высокой степенью обжатия на стальном слитке перед прокаткой. Обычно в стальном слитке, имеющем форму сляба, поверхностью с более высокой степенью обжатия становится поверхность более короткой стороны.

«Поверхность с высокой степенью обжатия» на заготовке, как показано на фиг.3, просто на основании складок, может быть найдена в пределах центрального угла ±45° (θ/2) с поверхностью, ортогональной к складкам относительно центра заготовки. Для более точного определения «поверхности с высокой степенью обжатия» на заготовке можно использовать результаты макрообследования поперечного разреза.

На фиг.4 показана схема, демонстрирующая один пример результатов изучения макрофотографий поперечного разреза заготовки. В центральной части макро-обследования, как показано эллиптической пунктирной линией, можно наблюдать ликвацию, коррелирующую с направленностью поперечного разреза стального слитка, перед обжатием. Это означает, что поскольку позиция, в которой происходит ликвация, совпадает с позицией окончательного затвердевания стального слитка, позиция окончательного затвердевания зависит от формы поперечного сечения, состоящего из поверхности 4 более длинной стороны и поверхности 3 более короткой стороны стального слитка.

Результаты изучения макро-фотографии поперечного разреза, показанного на фиг.4, показывают, что поверхность, приблизительно параллельная эллиптической пунктирной линии, является поверхностью 4 более длинной стороны, «поверхностью с более низкой степенью обжатия», а поверхность, ортогональная к эллиптической пунктирной линии, является поверхностью 3 более короткой стороны, «поверхностью с более высокой степенью обжатия». Соответственно, поскольку в заготовке даже после прокатки сохраняется ликвация, коррелирующая с направлением поперечного сечения стального слитка перед обжатием, по распределению ликвации, показанной эллиптической пунктирной линией, можно определить «поверхность с высокой степенью обжатия».

Как упоминалось выше, отношения площадей поверхности с высокой степенью обжатия и поверхности с низкой степенью обжатия становятся почти одинаковыми, и поперечный разрез заготовки в равной мере разделяется на четыре участка в составе двух поверхностей с высокой степенью обжатия и двух поверхностей с низкой степенью обжатия. Соответственно значение «доли площади поверхности с высокой степенью обжатия» (доля площади поверхности с высокой степенью обжатия, покрытая окалиной), оговоренное согласно изобретению, будучи умножено на 1/2, может быть заменено «долей площади всей поверхности (заготовки)» (доля всей площади поверхности заготовки, покрытая окалиной).

Таким образом, согласно изобретению выражение «70% или более площади поверхности с высокой степенью обжатия» может быть выражено другими словами как «35% или более от всей площади поверхности», «80% или более площади поверхности с высокой степенью обжатия» может быть выражено другими словами как «40% или более от всей площади поверхности», и «90% или более площади поверхности с высокой степенью обжатия» может быть выражено другими словами как «45% или более от всей площади поверхности».

Краткое описание чертежей

На фиг.1(а)-1(с) показаны схемы, разъясняющие процесс обжатия стального слитка в процессе производства заготовки, и изменения поперечного сечения стального слитка, сопровождающие процесс обжатия;

на фиг.2 схематически показан пример, подробно разъясняющий изменения формы поперечного сечения стального слитка в процессе прокатки при производстве заготовки;

на фиг.3 показан перспективный вид заготовки после обжатия;

на фиг.4 показана схема, демонстрирующая один пример результатов изучения макро-фотографий поперечного разреза заготовки;

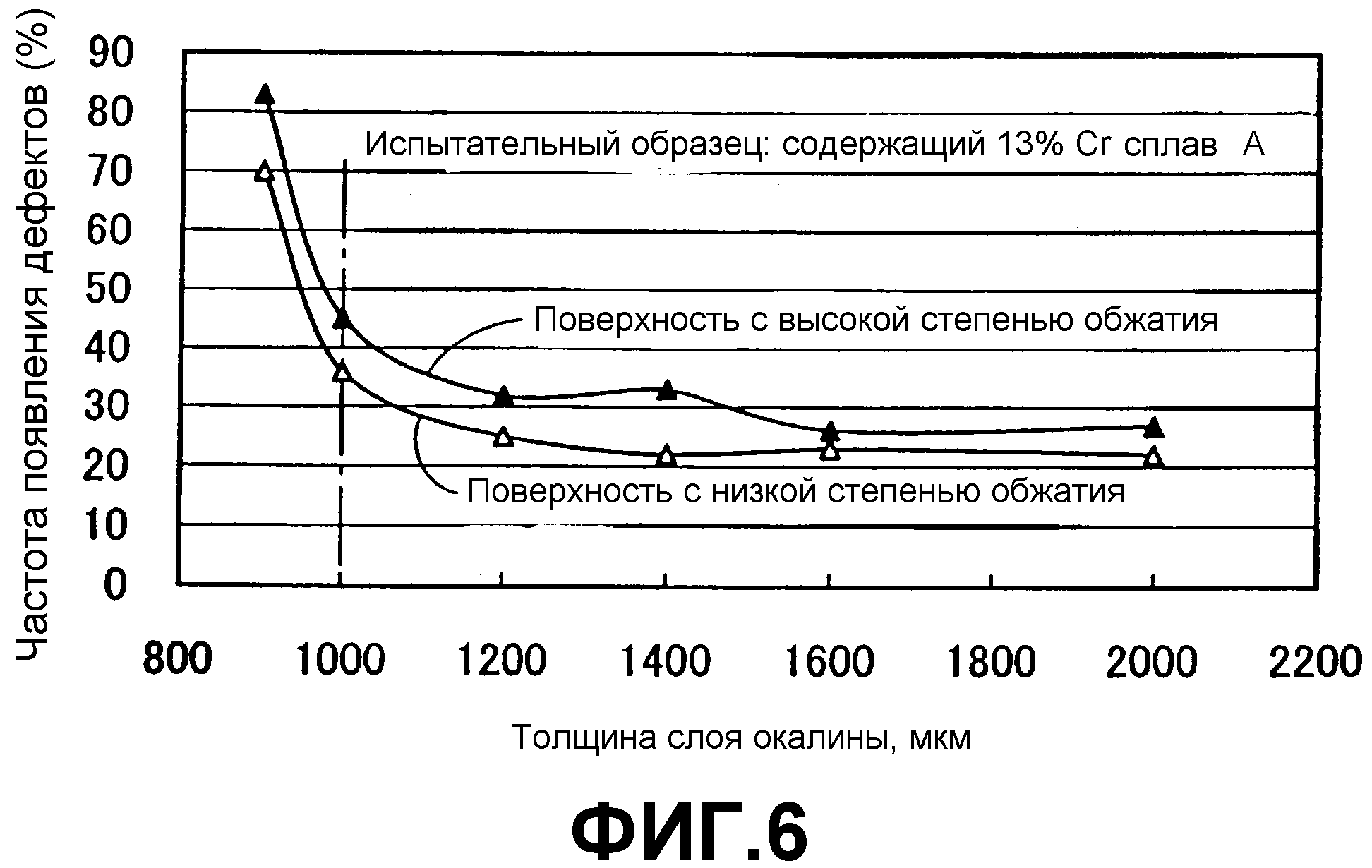

на фиг.5 показана схема, демонстрирующая зависимость частоты появления дефектов на поверхности заготовки с использованием испытательного образца А от толщины слоя окалины на слитке;

на фиг.6 показана схема, демонстрирующая зависимость частоты появления дефектов на поверхности заготовки с аналогичным использованием испытательного образца В от толщины слоя окалины на слитке;

на фиг.7 показана схема, демонстрирующая зависимость частоты появления дефектов на поверхности заготовки с аналогичным использованием испытательного образца С от толщины слоя окалины на слитке;

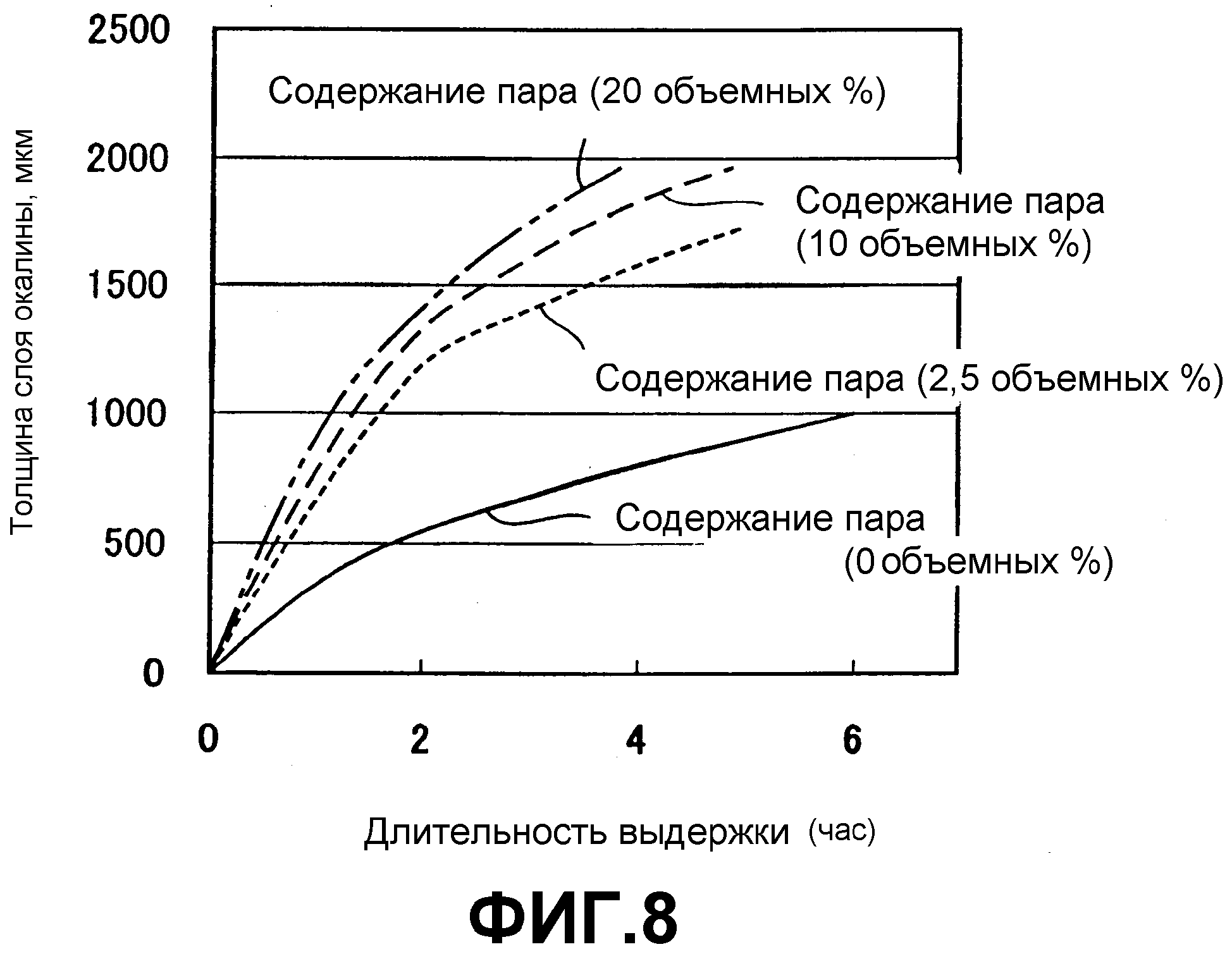

на фиг.8 показана схема, демонстрирующая зависимость толщины слоя окалины на стальном слитке от времени выдерживания при варьировании содержания пара в атмосфере нагревательной печи.

Наилучший вариант реализации изобретения

В заготовке из сплава Fe-Cr согласно настоящему изобретению ее поверхность с высокой степенью обжатия покрыта слоем окалины, занимающим долю площади 70%, 80%, 90% или больше. Иными словами, слой окалины покрывает относительно общей площади поверхности 35% или больше, 40% или больше или 45% или больше.

Как показано в примерах, описанных далее, в случае, если доля поверхности с высокой степенью обжатия, покрытой слоем окалины, составляет 70% или больше, степень обработки поверхности может быть уменьшена приблизительно на 50% по сравнению с сопоставительными примерами с применением удаления окалины.

В заготовке из сплава Fe-Cr согласно настоящему изобретению существует тенденция, выражающаяся в том, что чем выше доля покрытой окалиной площади поверхности с высокой степенью обжатия, тем ниже степень обработки заготовки. Например, в случае если слоем окалины покрыто 80% или больше площади поверхности с высокой степенью обжатия, степень обработки составляет, по существу, 30% от сопоставительного примера, и аналогичным образом в случае, если слоем окалины покрыто 90% или больше площади поверхности с высокой степенью обжатия, степень обработки составляет, по существу, 20% от сопоставительного примера. Соответственно доля покрытой окалиной площади поверхности с высокой степенью обжатия хорошо коррелирует с частотой появления дефектов на поверхности заготовки.

При способе производства согласно изобретению, путем обжатия стального слитка для удаления окалины, образующейся при нагреве стального слитка, не применяют гидросбив с высоким давлением воды. Причина этого упомянута выше, и поскольку технология полного удаления окалины еще не разработана, существует стремление избежать неполного и неравномерного сохранения окалины, которая вдавливается и прокатывается совместно, образуя дефекты от окалины.

При способе производства согласно изобретению даже в том случае, когда не оговорено начало обжатия стального слитка с поверхности с высокой степенью обжатия или с поверхности с низкой степенью обжатия, желательно начинать с поверхности с высокой степенью обжатия стального слитка. Это связано с тем, что при прокатке поверхности с высокой степенью обжатия при первом проходе обжатия окалина, образованная на стальном слитке, может быть в достаточной мере связана давлением с поверхностью с высокой степенью обжатия.

Кроме того, причина связывания давлением окалины с поверхностью с высокой степенью обжатия объясняется тем, что во время вдавливания в поверхность с высокой степенью обжатия при недостаточном сохранении окалины возможно появление дефектов от окалины. В изобретении, когда окалина плотно лежит, занимая 70% и более площади поверхности, в процессе обжатия становится маловероятным вдавливание окалины в основу стального слитка. Тенденция становится более заметной по мере увеличения доли поверхности, покрытой окалиной.

При способе производства согласно изобретению на стальном слитке образуется окалина толщиной 1000 мкм или больше, которая становится недостатком, затрудняя обжатие, но вряд ли образует дефект на поверхности заготовки после ее изготовления. Нужную толщину окалины можно получить путем контроля условий нагрева (атмосферы, температуры нагрева и длительности выдержки) стального слитка.

На фиг.5-7 показана в случае отказа от применения удаления окалины зависимость частоты появления дефектов на поверхности заготовки из сплава Fe-Cr от толщины окалины на стальном слитке. В качестве испытательных образцов использовали содержащие 5-17% Cr сплавы А, В и С, показанные в таблице 1. На фиг.5 показана зависимость для испытательного образца А на фиг.6 На фиг.5 показана зависимость для испытательного образца В и на фиг.7 показана зависимость для испытательного образца С соответственно.

При создании конкретных условий испытательные образцы А, В и С нагревают до температуры 1200°С в нагревательной печи с воздушной атмосферой, с варьированием длительности выдерживания с целью изменения толщины окалины на поверхности с высокой степенью обжатия и поверхности с низкой степенью обжатия стального слитка. На каждом из испытательных образцов измеряли частоту появления дефектов на поверхности заготовки. Причина настройки нагревательной печи с воздушной атмосферой на температуру 1200°С заключается в том, что такая температура нагрева пригодна для снижения сопротивления деформации при обжатии.

Кроме того, измерение частоты появления дефектов на поверхности заготовки осуществляется путем обнаружения поверхностных дефектов после удаления окалины путем дробеструйной очистки, с использованием способа обнаружения пороков течеискателем в магнитном потоке. Частота появления дефектов выражается числовым отношением (количество заготовок, на которых обнаружены дефекты/общее количество заготовок).

Результаты, показанные на фиг.5-7, демонстрируют, что при увеличении толщины слоя окалины происходит уменьшение частоты появления дефектов. Когда толщина слоя окалины на поверхности с высокой степенью обжатия составляет 1000 мкм или больше, частота появления дефектов становится равной 35% или меньше, а когда толщина составляет 1200 мкм или больше, частота появления дефектов становится равной 25% или меньше. В результате, как объясняется в примерах, описанных далее, частота появления дефектов снижается до половины, и далее до одной трети по сравнению с сопоставительным примером, представляющим обычный способ.

Отсюда можно видеть, что согласно изобретению толщина окалины на стальном слитке необходимо составляет 1000 мкм или больше, и желательно также, чтобы она составляла 1200 мкм или больше.

Детали механизма не ясны; предполагают, однако, что когда требуется ограничивать частоту появления дефектов на поверхности заготовки, для того чтобы покрыть поверхность заготовки, растянутую обжатием, слоем окалины, занимающим как можно большую долю площади, эффективным является сохранение определенного объема окалины, т.е. толщины окалины.

На фиг.8 показана схема, демонстрирующая зависимость толщины слоя окалины на стальном слитке от времени выдерживания при варьировании содержания пара в атмосфере нагревательной печи. На чертеже количество пара, содержащегося в атмосфере, составляет 0; 2,5; 10 и 20 об.%.

При содержащем 13% Cr сплаве В, показанном в таблице 1 в качестве испытательного образца, при газообразной атмосфере, содержащей в качестве основы 10% СО2, 5% О2, и N2-остальное, концентрацию пара, содержащегося в газообразной атмосфере, варьировали в пределах от 0 до 20%. В это же время стальной слиток нагревали до температуры 1200°С при варьировании длительности выдерживания и измеряли толщину окалины, образовавшейся на стальном слитке.

Толщину слоя окалины измеряли после окисления стального слитка при длительности выдерживания от 1 до 6 часов путем вырезания испытательного образца с последующей обработкой микроскопического образца, сопровождаемой изучением поперечного разреза. Далее структура окалины в это время показана в таблице 2.

Из результатов, показанных на фиг.8, можно видеть, что для получения окалины толщиной 1000 мкм или больше в атмосфере, не содержащей пара, необходим нагрев в течение примерно 6 часов. Атмосфера, которая не содержит пара, является по существу воздушной атмосферой.

С другой стороны, допущение содержания 2,5% или более пара в атмосфере может значительно увеличить скорость окисления. Для эффективного получения толщины 1200 мкм или больше в атмосфере, содержащей 2,5% пара или больше, стальной слиток нужно только выдержать в течение 2 часов или более при температуре 1200°С.

Как показано в таблице 2, структура окалины везде образуется двухслойной структурой, включающей в себя наружный слой окалины и внутренний слой окалины. Согласно изобретению наружным слоем окалины является окалина, образованная снаружи поверхности исходного стального слитка, а внутренним слоем окалины является окалина, образованная внутри поверхности исходного стального слитка.

В окалине, образовавшейся в атмосфере, которая содержит 2,5% пара или больше, наружный слой окалины образован Fe2O3; Fe3O4 и FeO, а внутренний слой образован FeCr2O4 и FeO. С другой стороны, в окалине, образовавшейся в атмосфере, которая не содержит пара, наружный слой окалины образован Fe2O3 и Fe3O4, а внутренний слой образован FeCr2O4 и Fe3O4.

Хотя структура окалины может быть любой из числа перечисленных, в качестве структуры окалины, не допускающей более свободного образования дефекта от окалины, предпочтительной является содержащая FeO. Это связано с тем, что благодаря высокой деформируемости самого FeO, маловероятно, чтобы FeO вызывал разрушения типа трещин даже при высоком давлении, и кроме того, благодаря тому, что его твердость при высокой температуре ниже, чем у стального слитка, маловероятно появление дефекта, вызванного вдавливанием.

Например, Fe2O3 деформируется с трудом, и кроме того, Fe3O4при его деформировании путем экспериментального растяжения с очень низкой скоростью при температуре 800°С или больше может растягиваться, но не может выдержать скорости деформации во время прокатки, что ведет к образованию трещин и отслаиванию. С другой стороны, FeO может деформироваться в соответствии со скоростью деформации во время прокатки и не образует трещин.

При наличии FeO на долю FeO предпочтительно приходится 30% или больше от толщины наружного слоя окалины, когда поперечный разрез подвергают микрообследованию. Толщину FeO можно измерить путем наблюдения цветовой тональности посредством микрообследования поперечного разреза, путем картирования О2 (кислорода) с помощью электронно-зондового микроанализа или путем заблаговременной идентификации структуры всей окалины с помощью рентгеноскопии.

Далее, когда концентрация пара превышает 20%, происходит постепенное достижение предела повышения скорости образования окалины и повышения доли FeO. Соответственно, учитывая вероятность повреждения стенок и тому подобного в нагревательной печи, верхний предел содержания пара желательно устанавливать, по существу, на уровне 25%.

Согласно изобретению для того, чтобы сохранить толщину окалины на стальном слитке на уровне 1000 мкм или больше, желательно устанавливать температуру стального слитка на уровне 1200°С или больше. Далее температуру нагрева не только с точки зрения образования окалины, но и с точки зрения пригодности к обработке во время обжатия желательно устанавливать на уровне 1200°С или больше. С другой стороны, верхнее предельное значение температуры нагрева, также учитывая возможность повреждения оборудования и т.п., желательно устанавливать на уровне 1300°С или меньше.

Согласно изобретению для того, чтобы сохранить толщину окалины на стальном слитке на уровне 1000 мкм или больше, в случае если температура нагрева стального слитка установлена на 1200°С или больше, длительность выдержки желательно устанавливать равной 2 часам или больше (Пример 1).

Результаты, которые позволяет получить способ производства заготовки из сплава Fe-Cr согласно настоящему изобретению, будут описаны со ссылкой на конкретные Пример 1 и Пример 2. В качестве испытательных материалов использовали содержащие 5-17% Cr сплавы А, В и С, а в качестве стального слитка из исходного материала использовали непрерывнолитой блюм, имеющий следующие размеры: короткая сторона 280 мм × длинная сторона 600 мм × длина 7400 мм. Стальной слиток подвергли нагреву при 1200°С в течение 6 часов в нагревательной печи с атмосферой, не содержащей пара. Далее после нагрева стального слитка дальнейшее производство выполнили при двух условиях, то есть в одном случае применяли гидросбив окалины под давлением 100 кг/см2, а в другом случае удаление окалины не применяли.

Обжатие стального слитка выполняли на первой и второй клетях путем реверсивной прокатки. Первый проход при прокатке в первой клети различался в зависимости от того, производилось ли обжатие поверхности с высокой степенью обжатия или поверхности с низкой степенью обжатия. После этого на первой клети стальной слиток обжимали до формы поперечного разреза с, по существу, короткой стороной 250 мм и длинной стороной 400 мм, с последующим завершением во второй клети до конечной заготовки диаметром 225 мм.

После изготовления заготовки путем дробеструйной очистки производили удаление поверхностной окалины, а выявление дефектов осуществляли с помощью дефектоскопа, т.е. методов неразрушающего контроля, работающих на основе рассеяния магнитного потока. В данном случае обнаруживаются дефекты глубиной 0,5 мм или более. Дефекты глубиной 0,5 мм или более, будучи подвергнуты прокатке и изготовлению труб в первоначальном виде без обработки, становятся дефектами на поверхности стальной трубы; в соответствии с этим возникает необходимость в обработке поверхности. Критерий не определялся длиной дефекта. Однако с учетом вероятности растяжения на конечном продукте проверяли дефект, имеющий небольшую длину, такую как несколько десятков миллиметров.

Частота появления дефектов выражалась числовым отношением (количество заготовок, на которых обнаружены дефекты/общее количество заготовок). Определяли долю площади поверхности заготовки, покрытую окалиной. Долю площади поверхности, занятую окалиной, измеряли, отбирая образец для исследования поперечного разреза от поверхности заготовки с высокой степенью обжатия через каждый 1 м, длину отслоившейся окалины изучали путем микрообследования, а величину{(средняя длина отслоившейся окалины по вертикали х средняя длина отслоившейся окалины по горизонтали)/ общая площадь)} вычисляли как долю площади. В качестве доли площади, занятой окалиной, использовали среднее значение доли площади для всех образцов.

Частота появления дефектов и значения доли площади, занятой окалиной на поверхности заготовки с высокой степенью обжатия, показаны в таблицах 3-5. В таблице 3 показаны результаты использования в качестве испытательных образцов содержащего 5% Cr сплава А; в таблице 4 показаны результаты использования в качестве испытательных образцов содержащего 13% Cr сплава В; в таблице 5 показаны результаты использования в качестве испытательных образцов содержащего 17% Cr сплава С.

В примере 1, в каждом случае использования любого из испытательных образцов толщина окалины, образующейся на стальных слитках сразу после извлечения из нагревательной печи, равнялась, по существу, 1000 мкм, а структура окалины была образована наружным слоем окалины из Fe2O3 и Fe3O4и внутренним слоем окалины из FeCr2O4 и Fe3O4. В то же время толщина окалины, покрывающей поверхность заготовок сразу после изготовления, равнялась 150 мкм или больше.

Как показано в таблицах 3-5, в случае применения удаления окалины при обжатии сопоставительных примеров доля площади поверхности, покрытая окалиной, составила 45-50% от площади поверхности с высокой степенью обжатия (22,5-25% от всей площади), частота появления дефектов составила почти 100%, и при числовом показателе 92-98% возникала необходимость в обработке поверхности.

С другой стороны, в случае если среди примеров применения изобретения при первом проходе прокатывали поверхность с низкой степенью обжатия, доля площади поверхности, покрытая окалиной, составляла от 70 до 73% от площади поверхности с высокой степенью обжатия (35-36,5% от всей площади), частота появления дефектов снижалась до 44-47%. Это составляет только половину от сопоставительных примеров. Кроме того, в случае если среди примеров применения изобретения при первом проходе прокатывали поверхность с высокой степенью обжатия, доля площади поверхности, покрытая окалиной, составляла от 80 до 83% от площади поверхности с высокой степенью обжатия (40-41,5% от всей площади), и в то же время частота появления дефектов снижалась, по существу, до одной трети от показателя для сопоставительных примеров, то есть до 32-35%.

Результаты в таблицах 3-5 показывают, что когда площадь поверхности, покрытая окалиной, составляет, по существу, 70% (35% от всей площади) от площади поверхности с высокой степенью обжатия, частота появления дефектов снижается, по существу, до 50% по сравнению с сопоставительным примером, в котором применяется удаление окалины, и кроме того, когда площадь поверхности, покрытая окалиной, составляет, по существу, 80% (40% от всей площади) от площади поверхности с высокой степенью обжатия, частота появления дефектов снижается, по существу, до одной трети по сравнению с сопоставительным примером.

Это доказывает, что детали механизма и не ясны, но в том случае, когда окалина прилипает к определенной доле площади, близкой ко всей площади, возможно воспрепятствование возникновению неровных частиц окалины, которые вызывают вдавливания или включения.

(Пример 2)

Стальные слитки, полученные с испытательными образцами, и стальной слиток из исходных материалов нагревали в нагревательной печи при тех же условиях, что в примере 1. В это же время к печи с атмосферой было подключено увлажняющее устройство с целью варьирования атмосферы печи, а нагрев осуществляли при температуре 1200°С в течение 6 часов.

Условия обжатия после нагрева и измеренные условия частоты появления дефектов и доли площади, покрытой окалиной после изготовления заготовок, установлены такими же, как в (Примере 1), и таким образом изучали влияние, которая оказывает на частоту появления дефектов атмосфера нагрева. Результаты исследования показаны в таблицах 6-8.

В таблице 6 показаны результаты использования в качестве испытательных образцов содержащего 5% Cr сплава А; в таблице 7 показаны результаты использования в качестве испытательных образцов содержащего 13% Cr сплава В; в таблице 8 показаны результаты использования в качестве испытательных образцов содержащего 17% Cr сплава С. В каждом случае использования в Примере 2 указанных испытательных образцов толщина окалины, покрывающей поверхность заготовки, составляла 150 мкм или больше.

Как показано в таблицах 6-8, выяснилось, что в примерах применения изобретения при возрастании концентрации пара в атмосфере возрастает доля площади поверхности с высокой степенью обжатия, покрытой окалиной, при одновременном снижении частоты появления дефектов заготовки. Это объясняется тем, что при увеличении содержания пара окалина на стальной заготовке становится толще, и в то же время образуется FeO, вдавливание которого в материал основы при обжатии маловероятно.

Среди примеров применения изобретения с использованием испытательных образцов, как показано для испытаний №№ А8 и А9, В8 и В9 и С8 и С9, когда стальной слиток перед обжатием выдерживали в атмосфере, содержащей 10% или больше пара, при температуре нагрева 1200°С или больше, в течение 2 часов или больше, для образования окалины, доля площади поверхности с высокой степенью обжатия, покрытой окалиной, может дополнительно возрасти до 93% или больше, со снижением частоты появления дефектов на заготовке до 22% или меньше.

Возможность применения в промышленности

Согласно способу производства заготовки из сплава Fe-Cr, предложенному настоящим изобретением, поскольку обжатие осуществляется по поверхности стального слитка с высокой степенью обжатия, с большой долей площади, покрытой окалиной, вдавливание и включение окалины может быть уменьшено.

Соответственно, когда заготовка из сплава Fe-Cr подготовлена к производству бесшовных труб, даже при относительно трудной обработке стальных труб из сплава Fe-Cr, пригодной для рационального производства с низкими издержками, она может найти широкое применение в области производства горячекатаных бесшовных стальных труб.

Реферат

Заготовка и способ ее изготовления предназначены для уменьшения вдавливания окалины при прокатке. Заготовка имеет поверхность с высокой степенью обжатия, площадь которой не менее чем на 70% покрыта окалиной. Прокатку заготовки осуществляют по поверхности с высокой степенью обжатия. На поверхности заготовки, подлежащей обжатию, формируют слой окалины, создавая регламентируемый благоприятный режим для ее образования. Подавление возникновения поверхностных дефектов на заготовке достигается за счет того, что окалина, сформированная на поверхности с высокой степенью обжатия, в достаточной степени связана давлением с поверхностью заготовки, 4 н. и 4 з.п. ф-лы, 8 ил, 8 табл.

Комментарии