Способ и прокатный стан для прокатки металлической полосы - RU2566132C2

Код документа: RU2566132C2

Чертежи

Описание

Изобретение относится к способу и прокатному стану для прокатки металлической полосы. Прокатный стан содержит N расположенных друг за другом в направлении прокатки активных прокатных клетей.

Из уровня техники, в принципе, известны такие способы, компьютерные программы и прокатные станы. Так, из международной публикации W0 2009/049964 А1 известен прокатный стан по меньшей мере с двумя прокатными клетями, при этом металлическая полоса при прохождении через прокатные клети претерпевает соответствующее уменьшение толщины, поскольку межвалковые зазоры прокатных клетей установлены на заданную исходную толщину. Натяжение полосы, в частности между двумя прокатными клетями, контролируется и при необходимости устанавливается с помощью подходящих регулировочных средств. Перед входом начала прокатываемого изделия в межвалковый зазор его устанавливают в вертикальном направлении, по существу, на толщину начала прокатываемого изделия на стороне входа. После входа начала прокатываемого изделия в межвалковый зазор, он закрывается на заданное значение и, по существу, одновременно с закрыванием изменяется окружная скорость рабочих валков в зависимости от величины межвалкового зазора, в частности повышается.

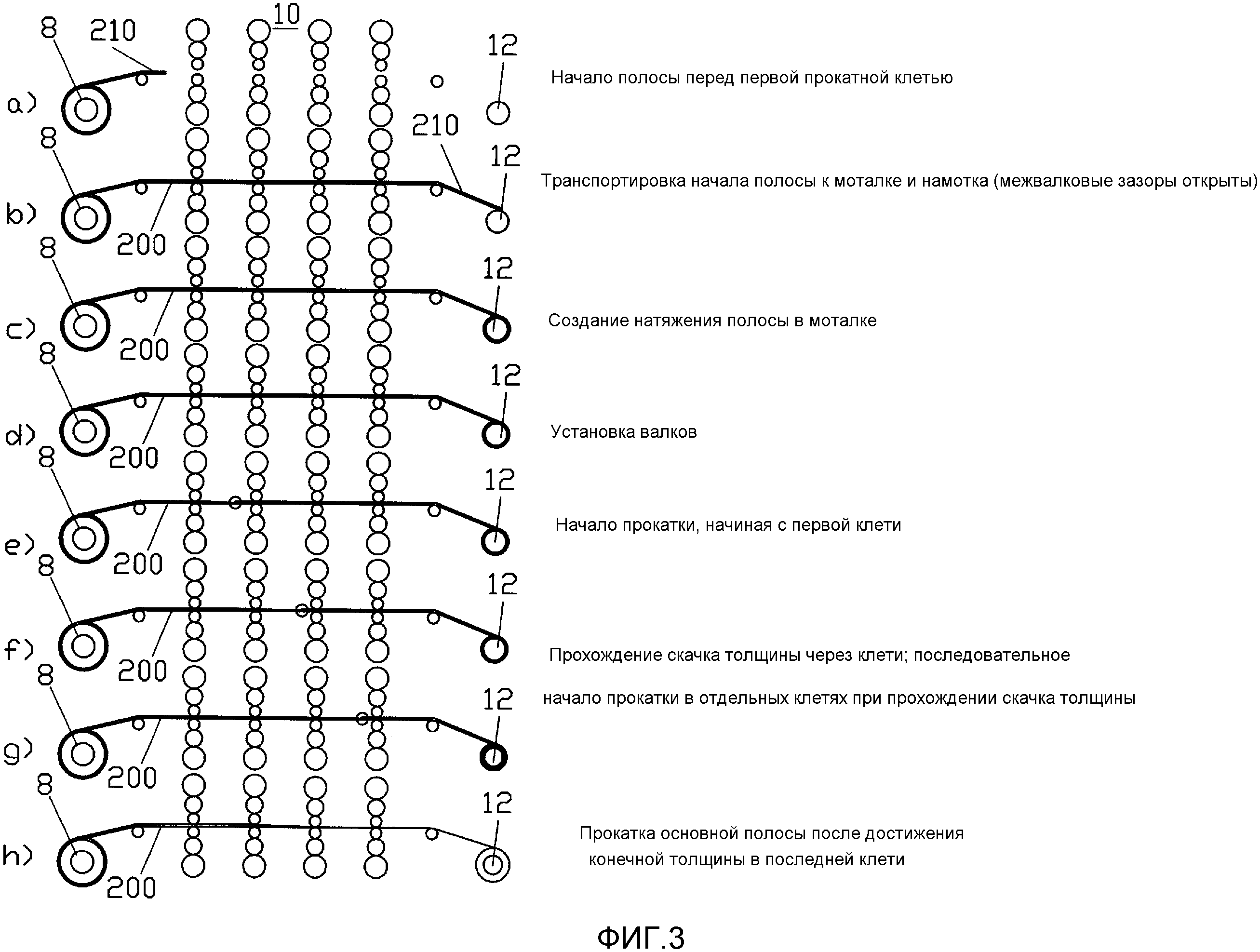

Без ссылки на публикации ниже более подробно поясняется способ, который характеризует уровень техники, со ссылками на фиг. 3. Исходной точкой является состоящий из 4 прокатных клетей прокатный стан-тандем 10, перед которым расположен разматыватель 8 и после которого расположена моталка. Показанный на фиг. 3 способ холодной прокатки металлической полосы предусматривает, что сначала запускают все клети непрерывного прокатного стана 10, так что сначала металлическую полосу с началом 210 полосы пропускают через межвалковые зазоры прокатных клетей без уменьшения толщины до моталки 12 для наматывания на нее (см. фиг. 3а и b). С началом намотки в металлической полосе между разматывателем 12 и моталкой 8 возникает напряжение растяжения (см. фиг. 3с).

После возникновения напряжения растяжения сначала все рабочие валки прокатных клетей устанавливаются на металлическую полосу 200 (см. фиг. 3d), прежде чем начинается прокатка в первой клети, в которой ее рабочие валки закрываются до межвалкового зазора с заданной исходной толщиной (см. фиг. 3е). Вызванный тем самым с помощью первой прокатной клети скачок толщины в металлической полосе проходит затем последовательно через все последующие прокатные клети непрерывного прокатного стана 10. При этом происходит последовательный старт прокатки в отдельных клетях при прохождении указанного скачка толщины через соответствующую клеть (см. фиг. 3f и 3g). Последняя прокатная клеть прокатного стана-тандема предпочтительно устанавливается на желаемую конечную толщину для металлической полосы.

Имеются две существенные причины для выполнения этого способа: с одной стороны, потребность в силе и энергии при прокатке без натяжения значительно выше, чем с натяжением, и, с другой стороны, полоса, в частности, при небольшой толщине холодной прокатки, становится очень быстро неровной, когда профиль межвалкового зазора не согласован с профилем входящей металлической полосы, так что прокатываемое изделие претерпевает по ширине полосы различное удлинение. Металлическая полоса с неровностями, как правило, не поддается сгибанию или прокатке в следующей прокатной клети, то есть дальнейшему уменьшению толщины.

Недостатком этого способа является то, что в начале полосы значительный участок металлической полосы не имеет желаемую толщину и поэтому в качестве не соответствующего размеру участка идет в отход. Аналогичная ситуация получается в конце полосы. В этом случае отсутствует обратное натяжение, как только полоса сходит с разматывателя 8, соответственно, сматываются последние витки рулона. В обычном способе здесь также открывают межвалковые зазоры отдельных прокатных клетей, в результате здесь также получаются не соответствующие размерам участки.

Исходя из этого уровня техники, в основу изобретения положена задача усовершенствования способа, компьютерной программы и прокатного стана для холодной прокатки металлической полосы так, что значительно укорачиваются не соответствующие размеру участки.

Эта задача решена с помощью способа, согласно пункту 1 формулы изобретения. Этот способ характеризуется тем, что исходную толщину для n-й прокатной клети прокатного стана в соответствии с напряжением растяжения между n-й и n+1-й прокатной клетью уменьшают до второй заданной исходной толщины, которая меньше первой исходной толщины n-й активной прокатной клети.

Понятие активная прокатная клеть обозначает те прокатные клети прокатного стана, которые за счет соответствующей меньшей установки высоты их межвалкового зазора участвуют в уменьшении толщины металлической полосы. Прокатные клети с открытым межвалковым зазором не относятся к активным прокатным клетям в смысле изобретения; однако они могут быть расположены между двумя активными прокатными клетями внутри прокатного стана. Однако в этом случае прокатные клети с открытым очагом деформации остаются не затронутыми способом, согласно изобретению.

Последовательность стадий способа, согласно изобретению, указанная в пункте 1 формулы изобретения, не обязательна для строгого выдерживания. Так, последовательность стадий а и b, а также d и е может быть обратной. Это означает, что для данного изобретения безразлично, происходит ли установка межвалковых зазоров на заданную исходную толщину перед транспортировкой металлической полосы к соответствующей прокатной клети или после прихода металлической полосы, в частности, начала металлической полосы к входной стороне прокатной клети. Однако в любом случае установка межвалкового зазора должна быть завершена, когда соответствующее место металлической полосы, с которого должно начинаться уменьшение толщины, попадает в межвалковый зазор.

Параметр n обозначает расположенные друг за другом в направлении прокатки активные прокатные клети прокатного стана.

Параметр k обозначает количество проведенных изменений, в частности, уменьшений исходной толщины на одну прокатную клеть за один процесс прокатки.

Параметр х обозначает расположенные перед прокатной клетью n прокатные клети.

Исходные толщины в данном описании определяются обоими параметрами k и n. Исходные толщины являются обычно функциями времени, то есть изменения исходных толщин происходят в зависимости от времени.

Создание напряжения растяжения означает в данном изобретении увеличение напряжения растяжения.

Преимущество способа, согласно изобретению, состоит в том, что созданное и распознанное напряжение растяжения в металлической полосе между n-й и n+1-й прокатной клетью используется для дальнейшего уменьшения исходной толщины в n-й активной прокатной клети. Таким образом, способ, согласно изобретению, обеспечивает возможность начала холодной прокатки металлической полосы, то есть уменьшения толщины металлической полосы, уже перед достижением началом полосы моталки и намотки на нее, с целью создания напряжения растяжения. Другими словами, создание напряжения растяжения с помощью способа, согласно изобретению, смещается пространственно и во времени вперед с моталки в первую активную прокатную клеть. Таким образом, достигается очень значительное сокращение не желательных участков с отклонением от номинального размера.

Дальнейшее сокращение не соответствующих размеру участков достигается тем, что стадии d)-h) повторяют, соответственно, для n=n+1 - n=N-1. Другими словами, применение способа, согласно пункту 1 формулы изобретения, особенно предпочтительно не только в двух соседних активных прокатных клетях n и n+1 прокатного стана, но предпочтительно во всех прокатных клетях, соответственно, парах прокатных клетей прокатного стана. При таком «горизонтальном» распространении способа, согласно изобретению, в направлении прокатки, в конечном итоге почти все прокатные клети n с n≤n≤N-1 последовательно устанавливаются не только на соответствующую первую, но также по меньшей мере на одну другую уменьшенную заданную исходную толщину. Это приводит, как указывалось выше, к дальнейшему уменьшению нежелательных не соответствующих размеру участков.

Еще большее сокращение не соответствующих размеру участков предпочтительно достигается тем, что после создания напряжения растяжения между n-й и n+1-й прокатной клетью уменьшают не только межвалковый зазор n-й прокатной клети, но также межвалковый зазор по меньшей мере одной из других расположенных выше по потоку прокатных клетей х при 1≤х≤n-1 на заданную исходную толщину. Технически это возможно, поскольку изменение напряжения растяжения между двумя прокатными клетями оказывает также влияние на напряжение растяжения металлической полосы между расположенными выше по потоку прокатными клетями. Таким образом, достигается, что исходные толщины отдельных прокатных клетей можно последовательно оптимизировать все точнее не только два раза (k=2), но еще чаще (k≥2) относительно конечной целевой толщины. Другими словами, с помощью указанного способа, согласно изобретению, можно уже в первых прокатных клетях прокатного стана в рамках, по существу, итеративного процесса последовательно уменьшать дальше исходную толщину, то есть смещать сильное уменьшение толщины в передние прокатные клети прокатного стана. Таким образом, еще больше уменьшаются не соответствующие размеру участки.

Еще большее сокращение не соответствующих размеру участков достигается, когда моталка используется для создания напряжения растяжения между моталкой и N-й прокатной клетью прокатного стана, и возникающее за счет этого напряжение растяжения, в свою очередь, используется для дальнейшего уменьшения исходной толщины в N-й прокатной клети. Вторая заданная исходная толщина N-й прокатной клети меньше первой исходной толщины Dk=1,N N-й прокатной клети и меньше фактической исходной толщины Dk,N-1 N-1-й прокатной клети.

Указанные выше соответствующие установки, соответственно, изменения исходной толщины отдельных прокатных клетей предварительно вычисляются в управляющем устройстве прокатного стана. При этом вычисление и установка происходит так, что в каждой прокатной клети с учетом ожидаемых напряжений растяжения и свойств материала металлической полосы, а также с учетом технологических ограничений, входной толщины и желаемой конечной толщины, устанавливается соответствующее максимально возможное уменьшение толщины металлической полосы. Это приводит к дальнейшей оптимизации способа, согласно изобретению, и тем самым к дальнейшему сокращению не соответствующих размеру участков.

Все исходные толщины k при 1≤k≤K всех n прокатных клетей прокатного стана предпочтительно согласовывают друг с другом так, что K-я заданная толщина DK,NN-й прокатной клети является желаемой конечной толщиной металлической полосы.

Способ, согласно изобретению, предпочтительно начинается уже с начала соответствующей металлической полосы, также с целью уменьшения не соответствующих размеру участков. Таким образом, в отличие от уровня техники, начало полосы не проходит в способе, согласно изобретению, сначала через открытые межвалковые зазоры всех клетей, а уже при прохождении начала полосы через прокатные клети прокатного стана происходит прокатка металлической полосы уже в начале полосы.

Уменьшение исходной толщины в отдельных прокатных клетях предпочтительно происходит не прерывисто в смысле скачкообразной функции, а непрерывно, например, в виде пилообразной функции в зависимости от времени.

Уменьшение исходной толщины в n+1-й прокатной клети предпочтительно начинается лишь тогда, когда созданная в предыдущих прокатных клетях, например клиновидно уменьшенная по толщине зона металлической полосы достигает n+1-ю прокатную клеть.

Кроме того, указанная выше задача решена с помощью компьютерного программного продукта, программный код которой предназначен для управления прокатными клетями прокатного стана и для транспортировки металлической полосы в соответствии со способом согласно изобретению.

Наконец, указанная выше задача решена с помощью прокатного стана, содержащего управляющее устройство для выполнения способа по любому из пп. 1-9 формулы изобретения.

Преимущества компьютерного программного продукта, а также прокатного стана соответствуют указанным выше относительно способа, согласно изобретению, преимуществам.

На фиг. 4 показаны краевые условия расчета плана проходов для установки межвалковых зазоров рабочих валков в прокатной клети, в известном из уровня техники виде. В соответствии с этим, расчет плана проходов осуществляется с учетом технологических краевых условий, таких как натяжение металлической полосы на стороне входа и выхода, входная толщина, желаемая конечная толщина, а также технологических ограничений. Кроме того, расчет максимально возможных исходных толщин осуществляется с дополнительным учетом материала подлежащей прокатке металлической полосы, трения между рабочими валками и металлической полосой, а также с учетом других данных клетей. Из всех указанных данных затем с помощью модели прокатки вычисляются требуемые параметры для установки рабочих валков, то есть усилия прокатки, моменты прокатки, сдвиг, выходная толщины, а также коэффициенты усиления технического регулирования и, в частности, также указанной максимально возможной исходной толщины.

К описанию приложены в целом четыре чертежа, на которых изображено:

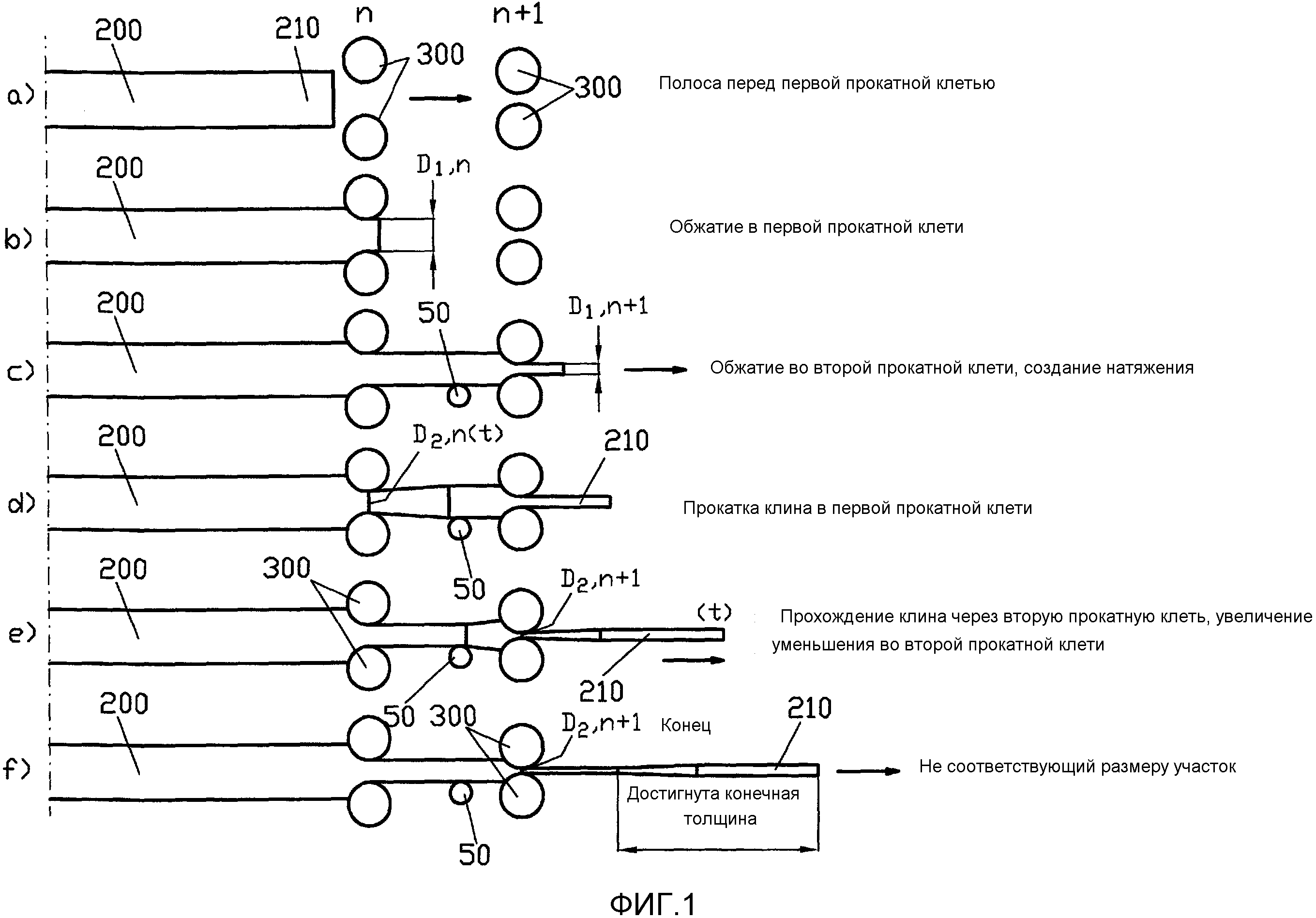

фиг. 1а-f - способ, согласно изобретению, без моталки;

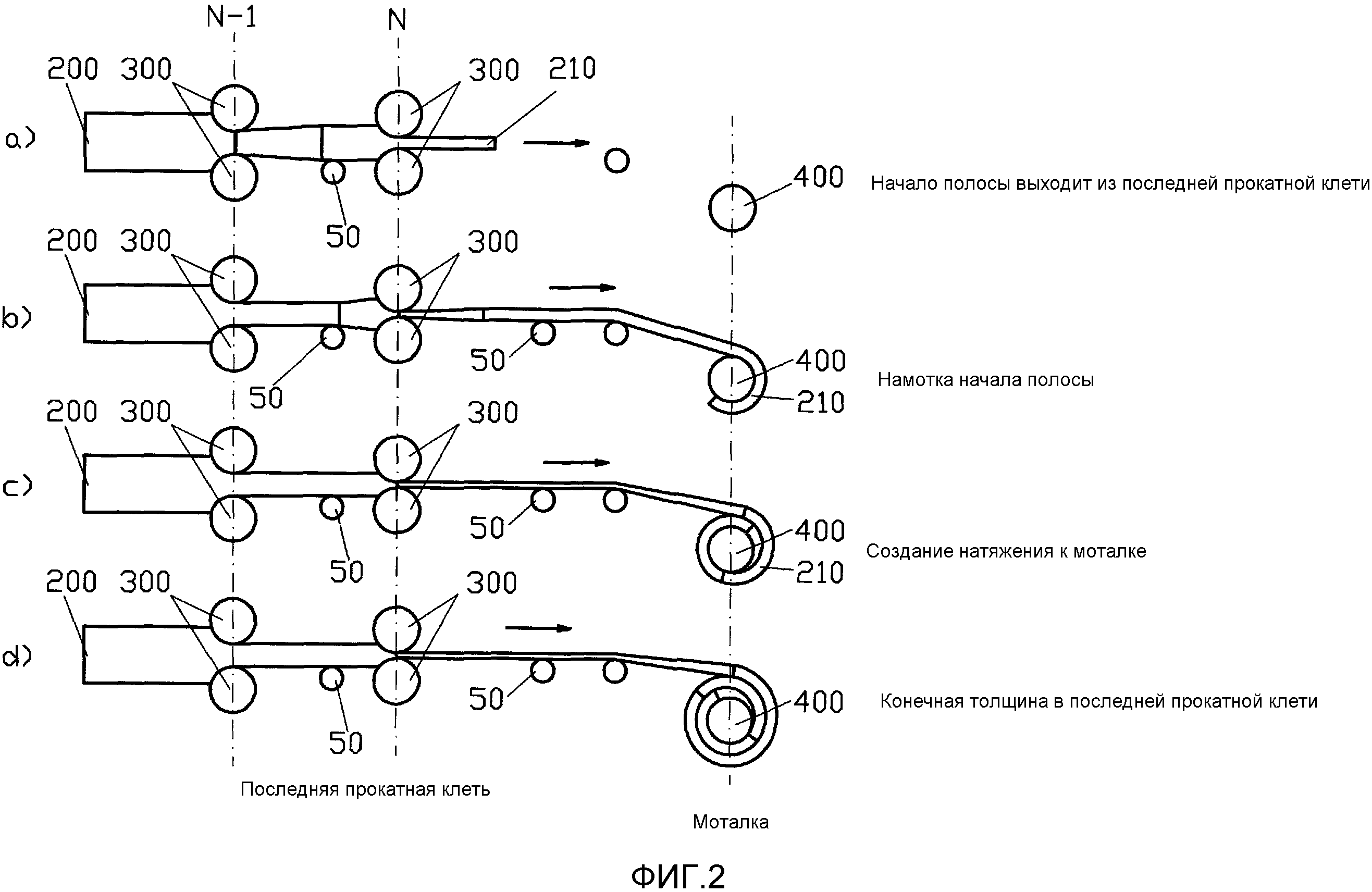

фиг. 2а-d - способ, согласно изобретению, с моталкой;

фиг. 3а-h - способ холодной прокатки, согласно уровню техники; и

фиг. 4 - краевые условия для расчета плана проходов, согласно уровню техники.

Ниже приводится более подробное описание изобретения со ссылками на фиг. 1 и 2. На фиг. 1 и 2 одинаковые технические элементы обозначены одинаковыми позициями. Два попарно расположенные друг над другом круга, соответственно, ролика означают на фиг. 1 и 2 всегда одну пару рабочих валков с расположенным между ними межвалковым зазором.

Как показано на фиг. 1, в способе, согласно изобретению, в первой стадии а) способа предусмотрено, что межвалковый зазор n-й прокатной клети установлен на заданную первую исходную толщину D1,n перед проходом металлической полосы 200 началом 210 полосы через межвалковый зазор n-й прокатной клети (см. фиг. 1а). Затем металлическая полоса 200 подается своим началом 210 полосы дальше в n-ю прокатную клеть, где она, включая начало 210 полосы, уменьшается по своей толщине до первой исходной толщины D1,n (см. фиг. 1b). Затем, как показано на фиг. 1с, металлическая полоса 200 транспортируется дальше из n-й прокатной клети в n+1-ю прокатную клеть, чтобы там с помощью установленных на первую исходную толщину D1,n+1 при D1,n+1

Это уменьшение исходные толщины в n-й прокатной клети происходит предпочтительно в виде пилообразной функции в зависимости от времени, что приводит к клиновидному уменьшению толщины металлической полосы 200. Создание напряжения растяжения между n+1-й и n+2-й прокатной клетью можно использовать также для выполнения в n+1-й прокатной клети второго уменьшения толщины до второй заданной исходной толщины D2,n+1. Это уменьшение толщины предпочтительно происходит также в виде пилообразной функции в зависимости от времени. В идеальном случае вторая заданная исходная толщина D2,n+1 уже соответствует желаемой конечной толщине металлической полосы 200 (см. фиг. 1).

В зависимости от требуемого в целом уменьшения толщины может быть необходимо, чтобы прокатный стан имел больше двух активных прокатных клетей 300. В этом случае указанный выше способ, согласно изобретению, подлежит распространению предпочтительно на все прокатные клети прокатного стана, то есть, по существу, в горизонтальном направлении. В этом случае, то есть при более двух прокатных клетях в прокатном стане, особенно предпочтительно, что после создания напряжения растяжения между n-й и n+1-й прокатной клетью уменьшается также межвалковый зазор по меньшей мере одной из расположенных выше по потоку прокатных клетей до соответствующей заданной исходной толщины.

На фиг. 2 показано, как можно использовать также созданное напряжение растяжения между моталкой 400 и последней прокатной клетью прокатного стана, т.е. N-й прокатной клетью, для достижения в N-й прокатной клети дальнейшего уменьшения толщины, предпочтительно до желаемой конечной толщины. Для этого сначала начало 210 полосы выходит из N-й прокатной клети 300 в направлении моталки 400 для наматывания на нее (см. фиг. 2а и b). Наматывание приводит к созданию напряжения растяжения в металлической полосе между моталкой 400 и N-й прокатной клетью, которое измеряется с помощью устройства 50 измерения напряжения растяжения (см. фиг. 2с). Это распознанное увеличение натяжения между моталкой 400 и N-й прокатной клетью можно применять для дальнейшего уменьшения исходной толщины в N-й прокатной клети, предпочтительно до желаемой конечной толщины. Последняя установка межвалкового зазора в первой прокатной клети происходит тогда, когда реализованное за счет этого уменьшение исходной толщины металлической полосы достаточно для получения на выходе N-й прокатной клети прокатного стана желаемой конечной толщины.

Предпочтительно, способ, согласно изобретению, можно применять также в работающем реверсивно стане холодной прокатки. При первом прохождении через реверсивный стан металлическая полоса в этом случае еще не достигает, как правило, в клети N желаемой конечной толщины. В этом случае способ повторяют по меньшей мере для одного обратного хода и нового прохода через стан, пока не будет достигнута желаемая конечная толщина.

Реферат

Изобретение относится к области металлургии, в частности к прокатному стану и способу прокатки металлической полосы. Способ включает уменьшение толщины начала металлической полосы в первой активной прокатной клети (n) прокатного стана и транспортировку металлической полосы к следующей активной прокатной клети для дальнейшего уменьшения исходной толщины. Дальнейшее уменьшение исходной толщины металлической полосы в n-й активной прокатной клети осуществляют в соответствии с создаваемым напряжением растяжения между n+1-й и n-й активными прокатными клетями прокатного стана. Использование изобретения обеспечивает исключение различного удлинения по ширине полосы и возникновение ее неровности. 2 н. и 8 з.п. ф-лы, 4 ил.

Формула

a) установки межвалкового зазора n-й прокатной клети (300) на заданную первую исходную толщину Dk,n при k=1,

b) транспортировки металлической полосы началом (210) полосы вперед в n-ю прокатную клеть (300),

c) обжатия металлической полосы до первой исходной толщины Dk=1,n в n-й прокатной клети,

d) установки межвалкового зазора n+1-й прокатной клети (300) на заданную первую исходную толщину Dk=1,n+1, которая меньше первой исходной толщины Dk=1,n n-й прокатной клети,

e) транспортировки металлической полосы к n+1-й прокатной клети,

f) обжатия металлической полосы до первой исходной толщины Dk=1,n+1 в n+1-й прокатной клети при

g) создании напряжения растяжения в металлической полосе между n-й и n+1-й прокатной клетями,

отличающийся тем, что

h) исходную толщину в n-й прокатной клети прокатного стана в соответствии с напряжением растяжения между n-й и n+1-й прокатной клетью уменьшают до второй заданной исходной толщины D2,n, которая меньше первой исходной толщины Dk=1,n в n-й прокатной клети.

наматывают начало металлической полосы на моталку (400), создают напряжения растяжения в металлической полосе между моталкой и N-й прокатной клетью и

уменьшают исходную толщину в N-й прокатной клети в соответствии с напряжением растяжения между N-й прокатной клетью и моталкой (400) до второй заданной исходной толщины D2,N, которая меньше первой исходной толщины Dk=1,N в N-й прокатной клети и меньше фактической исходной толщины Dk,N-1 в N-1-й прокатной клети.

n расположенных друг за другом в направлении прокатки активных прокатных клетей, где 1≤n≤N при N≥2,

устройство (50) для измерения напряжения растяжения между двумя расположенными друг за другом клетями и

управляющее устройство для установки по отдельности межвалковых зазоров прокатных клетей на соответствующую заданную исходную толщину, причем управляющее устройство снабжено программным кодом для выполнения микропроцессом управляющего устройства управления прокатным станом для осуществления прокатки способом по одному из пп. 1-9.

Комментарии