Плоский прокат из металлического материала, применение плоского проката, валок и способ для изготовления плоского проката - RU2637733C2

Код документа: RU2637733C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к плоскому прокату из металлического материала, в частности из стального материала, к предпочтительному применению и к особенно подходящему для изготовления такого плоского проката валку, а также к способу изготовления такого рода плоского проката. Под термином «плоский прокат» понимаются при этом изготовленные из металла или металлических сплавов листы, в частности, тонколистовая сталь, или аналогичным образом изготовленные полосы и другие прокатные изделия.

Уровень техники

Из плоского проката рассматриваемого здесь типа изготавливаются конструктивные элементы, которые затем покрываются одним или несколькими слоями лака для защиты их от возможной коррозии и оптимизации внешнего вида. Качество внешнего вида оценивается при этом, среди прочего, посредством того насколько сильно структура поверхности соответствующего субстрата листа оказывает воздействие на поверхность лакового покрытия.

Особенно высокие требования предъявляются к внешнему виду видимых снаружи поверхностей деталей кузова автомобиля. На практике эти требования выполняются путем нанесения многослойного лакокрасочного покрытия. Это лакокрасочное покрытие включают в себя обычно, по меньшей мере, один «слой-наполнитель», который служит, в частности, для того, чтобы компенсировать шероховатость, имеющуюся на предназначенной для нанесения покрытия поверхности.

Расходы, связанные с нанесением многослойного лакокрасочного покрытия на металлический лист, значительны. Для снижения этих расходов и, тем самым, для экономии издержек на осуществление процесса, были разработаны способы нанесения лака, которые обходятся без «слоя-наполнителя». Эти актуальные способы нанесения лака все больше используются в автомобильной промышленности. Так как при этом толщина общего слоя лакокрасочного покрытия существенно уменьшается, требования к изготовлению поверхности используемого для этого металлического листа повышаются, чтобы гарантировать, что шероховатости на поверхности листа не будут выделяться на лакокрасочном покрытии.

Следующим критерием оценки пригодности металлического плоского проката для изготовления конструктивных элементов кузова является его поведение при деформации соответствующего конструктивного элемента. Так как и это поведение при деформации зависит от структуры поверхности соответствующего плоского проката. Так, к примеру, имеющиеся на поверхности металлического листа углубления образуют при глубокой вытяжке так называемые карманы для смазочного материала, в которые может собираться наносимый перед формованием на металлический лист или поданный в штамповочный инструмент смазочный материал. Несущая способность образованной смазочным материалом смазочной пленки зависит при этом от конфигурации и распределения этих углублений.

Существуют различные предложения структурировать поверхности металлических листов таким образом, чтобы после нанесения лака они имели оптимальный внешний вид. К примеру, в JP-A-63-50488, а также в JP-A-1-293907 предлагается создание упорядоченных поверхностных структур, которые имеют цилиндрические, столбообразные возвышения, которые, соответственно, окружены углублением в форме паза и выступают за пределы в основном плоской основной поверхности.

В соответствии с JP-A-63-50488 плато возвышений должны находиться при этом примерно на 2-10 мкм выше днищ имеющихся между возвышениями зон впадин. При этом общая доля ровных плато возвышений и ровных поверхностей, имеющихся между днищами впадин и плато возвышений зон со средней плоскостностью, должна составлять 20-90% от общей поверхности. Для создания такой структуры поверхности используется дрессировочный валок, поверхность которого была обработана лазером.

В JP-A-1-293907, кроме того, выдвигаются требования в отношении того, что доля плоских имеющихся между круглыми в поперченном сечении и упорядоченно расположенными возвышениями зон должна составлять, по меньшей мере, 85% поверхности листа, что глубина окружающих возвышения впадин, исходя из плоских зон, должна составлять, по меньшей мере, 4 мкм и, что при спектральном анализе геометрии стального листа интенсивность доли длины λ волны, которая лежит в пределах 584 мкм <λ<2730 мкм, должна составлять максимально 0,6 мкм2.

Изготовленные в соответствии с обеими вышеуказанными японскими патентными заявками металлические листы в покрытом лаком состоянии должны производить исключительно благоприятное впечатление. Эти изначально заданные требования предполагают наличие детерминированных структур на поверхности. В частности, высокая, однако, в соответствии с JP-A-1-293907 допустимая интенсивность указанных здесь долей длины волны встречается лишь при наличии детерминированной структуры поверхности с большей периодичностью.

Наряду с дрессировочными валками, которые имеют детерминированные структуры поверхности, известны также дрессировочные валки, которые имеют стохастические структуры поверхности. Для создания таких структур поверхности используется, среди прочих, способ обработки поверхности струей дроби, при котором граненые частицы струи из закаленного литья с силой направляются на текстурируемую поверхность вращающегося валка. Полученная таким образом шероховатая структура соответствует стохастическому распределению переходящих друг в друга по типу горной цепи, отдельных пластических деформаций. Повторяемости способа обработки поверхности струей дроби, в силу слишком большой области разброса параметров процесса, однако, не достаточно.

Следующий способ получения текстурированной тонколистовой стали со стохастической структурой поверхности известен из публикации «Сталь и чугун» 118 (1998), №3, стр. 75-80. При этом используемый для текстурирования тонколистовой стали валок в закрытой системе реактора снабжается многослойным хромированным покрытием. Шероховатая структура этого многослойного хромированного покрытия отличается сравнительно равномерным стохастическим распределением различных по величине полусфер, которые при дрессировке в форме соответствующих сферических гнезд переносятся на тонколистовую сталь.

Следующий способ получения текстурированного плоского проката, в частности, тонколистовой стали со стохастической структурой поверхности, известен из ЕР 2006037 В1. При этом используемый для текстурирования тонколистовой стали валок текстурируется посредством электроэрозионной обработки (Electro Discharge Texturing, EDT). Исходным состоянием валка перед текстурированем должна быть при этом гладко отшлифованная поверхность валка. На этой поверхности посредством электроэрозионной обработки формируются расположенные максимально близко друг к другу углубления. Остающиеся между углублениями «перемычки», ввиду гладкого исходного состояния поверхности валка, уже имеют необходимую одинаковую высоту. В ходе EDT-способа кратковременно, в случае необходимости, периодически, между электродом и валком прикладывается определенное напряжение. При этом через канал электроэрозионной обработки носители заряда (ионы) движутся с ускорением из электролита наружу к поверхности валка. При попадании на поверхность валка они удаляют материал валка и образуют углубление. Удаленный и расплавленный материал валка отводится путем промывки электрода и, ввиду наличия диэлектрического масла, в основном, не может снова соединиться с поверхностью валка. Правда, на практике невозможно полностью исключить то, что оплавленный в процессе текстурирования материал валка не соберется на изначально гладкой отшлифованной поверхности. Этот материал может быть известным образом удален в ходе процесса тонкого шлифования.

Посредством способа для образования стохастических структур поверхности невозможно, однако, сформировать микроструктурированные поверхности таким образом, чтобы соответствующие требованиям параметры шероховатости и небольшую волнистость для предотвращения так называемого эффекта «апельсиновой корки» можно было определенным образом регулировать независимо друг от друга.

Раскрытие изобретения

С учетом вышеперечисленного, в основе предложенного на рассмотрение изобретения поставлена задача создания плоского проката ранее указанного типа, в частности, с определенными способностями к удерживанию масла, оптимальной деформируемостью и хорошими предпосылками для нанесения лака, который и при небольшой толщине общего слоя лакокрасочного покрытия в залакированном состоянии имеет исключительный внешний вид. Кроме того, должны были быть представлены данные относительно предпочтительного применения такого плоского продукта, валка для изготовления такого плоского проката, а также способа изготовления такого плоского проката.

Данная задача решается в изобретении признаками п. 1 формулы изобретения.

Плоский прокат в соответствии с изобретением, отличающийся наличием детерминированной структуры поверхности, с большим количеством углублений, которые имеют глубину в пределах от 2 до 14 мкм, причем углубления осуществлены I-образными, Н-образными, крестообразными, С-образными или Х-образными и, причем структура поверхности имеет количество пиков RPc в пределах от 45 до 180 1/см, среднюю арифметическую шероховатость Ra в пределах от 0,3 до 3,6 мкм и среднюю арифметическую волнистость Wsa в пределах от 0,05 до 0,65 мкм.

Предпочтительные и благоприятные варианты осуществления плоского проката в соответствии с изобретением представлены в зависимых пунктах формулы изобретения.

Осуществленный соответствующим образом плоский прокат имеет оптимальную способность к деформации, а также улучшенный вид после нанесения лака, если в предпочтительном варианте глубина углублений выбирается в пределах от 3 до 13 мкм. Многочисленные опыты показали, что осуществленная соответствующим образом тонколистовая сталь в соответствии с изобретением имеет особенно хорошие трибологические свойства (свойства деформации). Изготовленные из этой тонколистовой стали посредством пластической деформации конструктивные элементы после типично используемого для автомобилей покрытия лаком отличаются исключительным внешним видом. Следующий предпочтительный вариант осуществления плоского проката в соответствии с изобретением предусматривает, что углубления осуществлены закрытыми, линейными и/или изогнутыми.

В соответствии с предпочтительным вариантом осуществления изобретения значение средней арифметической шероховатости Ra структуры поверхности плоского проката в соответствии с изобретением лежит в пределах от 1,0 до 2,5 мкм, предпочтительно в пределах от 1,0 до 2,0 мкм, особо предпочтительно в пределах от 1,0 до 1,6 мкм. Соответствующим образом осуществленный металлический плоский прокат отличается очень хорошими трибологическими свойствами, и после типично используемого для автомобилей покрытия лаком, в сравнении с металлическим плоским прокатом из уровня техники, имеют исключительный внешний вид.

Этого очень хорошего внешнего вида и трибологических свойств можно добиться, в частности, посредством предпочтительного варианта осуществления изобретения, при котором углубления, осуществленные закрытыми, линейными и/или изогнутыми, располагаются в повторяющемся узоре. К примеру, I-образные углубления в предпочтительно детерминированных структурах поверхности расположены относительно друг друга в форме узора в елочку. Особенно предпочтительным в отношении лакированного внешнего вида и трибологических свойств является вариант осуществления плоского проката в соответствии с изобретением, при котором I-образные углублении в предпочтительно детерминированных структурах поверхности расположены таким образом, что определяют большое количество пар, которые состоят, к примеру, соответственно, из расположенных параллельно друг другу I-образных углублений.

Следующий предпочтительный вариант осуществления плоского проката в соответствии с изобретением, отличающийся тем, что состоящие, к примеру, из расположенных параллельно друг другу I-образных углублений пары или Н-образные углубления детерминированной структуры поверхности расположены относительно друг друга в форме шахматного узора. Опыты показали, что соответствующим образом осуществленная тонколистовая сталь в соответствии с изобретением при типичном процессе деформации (процессе глубокой вытяжки) имеет небольшой износ. Осуществленная таким образом тонколистовая сталь в соответствии с изобретением отличается, в частности, очень низким коэффициентом трения, очень небольшой и запоздалой склонностью к эффекту скачкообразного движения, то есть, к быстрой смене между трением сцепления и тернием скольжения при определении коэффициента трения, и очень хорошими свойствами деформации при согласованном объеме смазки, в частности, при нагружении в процессе глубокой вытяжки. В подавляющем большинстве закрытые полые объемы (карманы для смазочного масла) на поверхности тонколистовой стали в соответствии с изобретением и при наличии высоких усилий деформации продемонстрировали высокую степень стабильности.

Полученная на плоском прокате, в частности, на тонколистовой стали в соответствии с изобретением, структура поверхности определяет в предпочтительном варианте в подавляющем большинстве закрытые полые объемы. Структура поверхности образована при этом в предпочтительном варианте, в основном, или практически симметрично или осесимметричной.

В силу особенной характеристики профиля плоский прокат в соответствии с изобретением может быть использован в особенности для изготовления конструктивных элементов, которые должны быть покрыты слоем лака. Это имеет место, в частности, тогда, когда плоский прокат в соответствии с изобретением изготовлен из стали и снабжен, в частности, антикоррозионным слоем, к примеру, цинковым покрытием. Такой стальной лист может быть покрыт, к примеру, цинковой пленкой или цинково-магниевой пленкой. Разумеется, заданные в соответствии с изобретением критерии могут быть использованы и для плоского проката, который изготовлен из другого металла.

В частности, плоский прокат пригоден для изготовления конструктивных элементов кузова. Они могут после своего формообразования и посредством укороченного процесса лакирования, в частности, без нанесения слоя-наполнителя («лакирование без наполнителя»), снабжаться лаковым покрытием, которое отвечает максимальным требованиям к внешнему виду соответствующего конструктивного элемента. Заданная в соответствии с изобретением структура поверхности настолько миниатюрна, что в оптическом, а также в техническом смысле, уже при существенно меньшем, по сравнению с уровнем техники, слое лака достигается безупречный результат от покрытия.

Что касается особенно подходящего для изготовления плоского проката в соответствии с изобретением валка, то решение вышеуказанной задачи в соответствии с изобретением заключается в валке, определенном в п. 11 формулы изобретения.

Валок в соответствии с изобретением имеет детерминированную структуру поверхности, которая имеет большое количество перекрывающих друг друга чашевидных углублений, расположенных таким образом, что они ограничивают I-образную, двойную I-образную, Н-образную, крестообразную, С-образную или Х-образную структуру материала на поверхности валка, причем структура поверхности валка, измеренная в направлении валка, отличающаяся количеством пиков RPc в пределах от 80 до 180 1/см, средней арифметической шероховатостью Ra в пределах 1,0 мкм, в частности, 1,5 мкм, предпочтительно от 2,5 до 3,5 мкм и средней арифметической волнистостью Wsa в пределах от 0,08 до 1,0 мкм.

Кроме того, изобретение в п. 17 формулы изобретения предлагает способ, который позволяет осуществить надежное изготовление металлического плоского проката, который может лучше деформироваться и лакируется более простым способом.

В основе изобретения лежит идея о том, что с учетом заданных в соответствии с изобретением критериев в распоряжение может планомерно предоставляться плоский прокат с настолько миниатюрной, в основном, детерминированной структурой поверхности, что она после типичного для автомобильного производства покрытия лаком либо вообще визуально не различима, либо различима лишь очень слабо.

В частности, в основе изобретения лежит идея о том, что особенно подходящий для изготовления плоского проката в соответствии с изобретением валок в предпочтительном варианте может быть текстурирован посредством лазера с коротким импульсным режимом (и, соответственно, способа с применение лазера с коротким импульсным режимом), в частности, посредством лазера с ультракоротким импульсным режимом. Вал изготовлен, к примеру, из стального материала, в предпочтительном варианте из классического холоднокатаной стали с содержанием хрома до 3%.

Подходящий лазер с коротким импульсным режимом (волоконный лазер с импульсным режимом) имеет, к примеру, частоту повторяемости импульса около 100 кГц при длине волны около 1070 нм. Длительность импульса составляет, к примеру, около 1 мкс. Значение средней мощности лазера для осуществления текстурирования валка в соответствии с изобретением лежит, к примеру, в пределах от 15 до 100 Вт, предпочтительно в пределах от 20 до 70 Вт. После лазерного текстурирования валок может быть дополнительно отшлифован (суперфиниш) или, в случае необходимости, подвергнут твердому хромированию. Поверхность валка, отличающаяся тем, что чашевидные углубления не имеют никакого существенного возвышения, как, например, в EDT-способе. Чем короче лазерный импульс (к примеру, у планарного полоскового лазера), тем меньше возвышение.

Значение глубины сформированных на поверхности валка чашевидных углублений лежит в пределах от 6 до 14 мкм, особо предпочтительно в пределах от 8 до 13 мкм. Средний диаметр чашевидных углублений составляет около 20-80 мкм, предпочтительно около 20-40 мкм и особо предпочтительно около 22-35 мкм.

Посредством валка в соответствии с изобретением и, соответственно, описанного здесь способа текстурирования его поверхности, параметры шероховатости Ra, RPc (в соответствии с EN ISO 10049) и продольная волнистость Wsa (так называемая «апельсиновая корка») со значениями длины волны около 1-5 мкм (см. STAHL-EISEN-Prüfblätter (SEP) 1941, 1-ое издание, май 2012) могут быть отрегулированы определенным образом независимо друг от друга.

Краткое описание чертежей

Далее изобретение поясняется более детально на основании представляющих несколько примеров осуществления чертежей, на которых показано:

фиг. 1 - принципиальное изображение процесса текстурирования дрессировочного вала посредством лазера с импульсным режимом (лазера с коротким импульсным режимом);

фиг. 2-4 - схематичное изображение воздействия лазерного луча и, соответственно, взаимодействия на поверхности материала валка;

фиг. 5 - профиль чашевидного углубления, полученного посредством профиля интенсивности лазерного луча;

фиг. 6 - структура чашевидного углубления дрессировочного валка в соответствии с изобретением согласно первому примеру осуществления, в схематичном изображении;

фиг. 7-9 - другие структуры чашевидных углублений дрессировочного валка в соответствии с изобретением согласно другим примерам осуществления, в схематичном изображении;

фиг. 10-11 - фрагменты структуры поверхности плоского проката в соответствии с изобретением;

фиг. 12 - режим деформации плоского проката в соответствии с изобретением при использовании различных масляных прослоек;

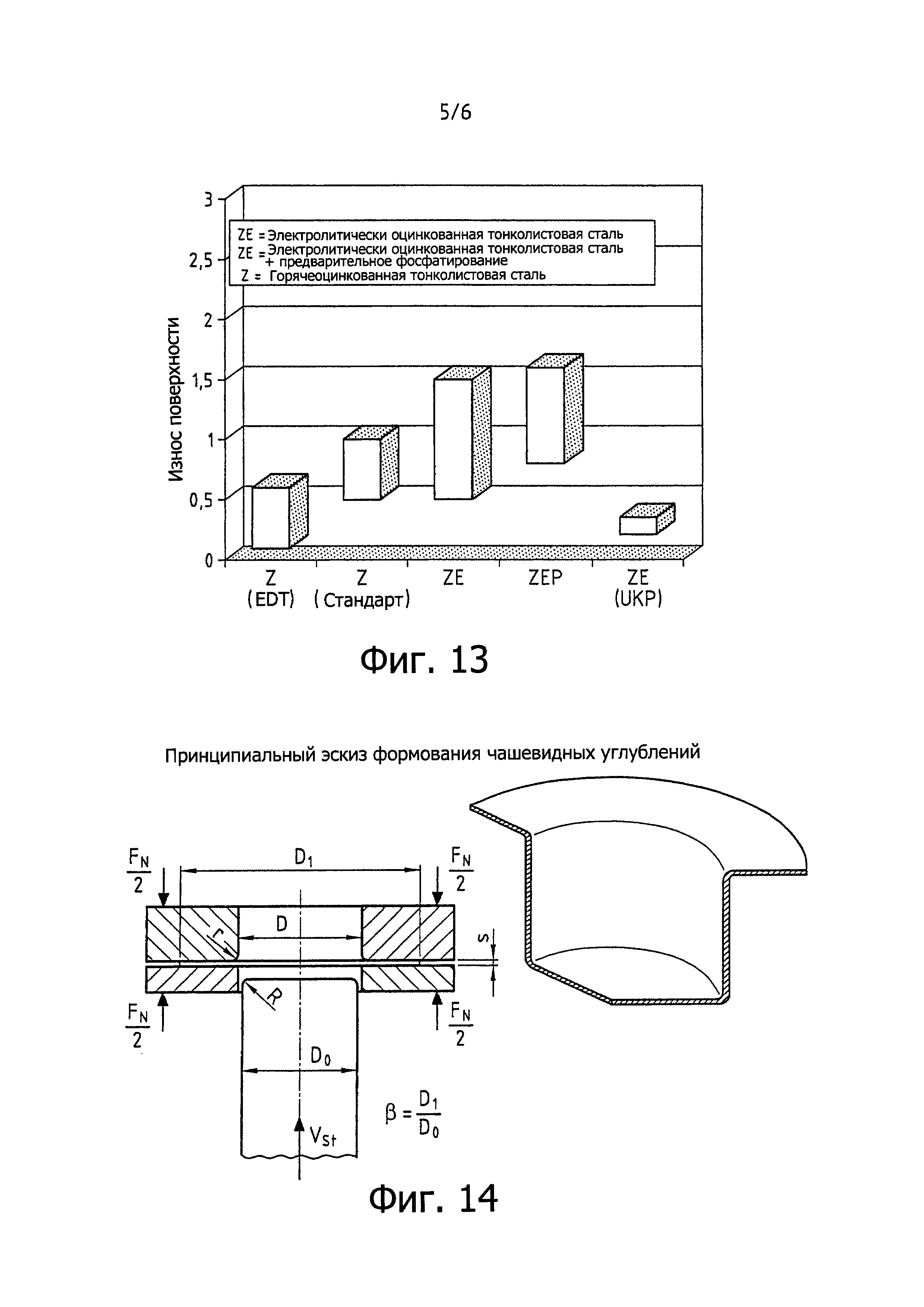

фиг. 13 - режим износа различной тонколистовой стали с облагороженной поверхностью;

фиг. 14 - принципиальный эскиз процесса деформации («формирования чашевидных углублений»);

фиг. 15 - сравнение результатов в отношении различной тонколистовой стали с облагороженной поверхностью, подвергнутой деформации в соответствии с фиг. 14.

Осуществление изобретения

Структуры поверхности в соответствии с изобретением с детерминированным распределением признаков формы (признаков структуры) изготавливаются посредством способа текстурирования валков, при котором для удаления материала на поверхности вращающегося валка используется лазер, работающий в импульсном режиме, предпочтительно лазер с коротким импульсным режимом или лазер с ультракоротким импульсным режимом.

Для этого гравируемый валок 1 приводится во вращательное движение в приспособлении для вращения. Во время быстрого вращения валка фокусирующее оптическое устройство 2, которое фокусирует лазерный луч на поверхность валка, с относительно небольшой скоростью поперечно перемещается в направлении оси валка. Лазерный луч описывает, таким образом, на поверхности валка траекторию в форме спирали (фиг. 1).

Лазерный луч 3 во время импульса продолжительностью около 1 мкс входит на определенную глубину в материал 4 валка 1. Материал 4 или материал поверхности валка 1 состоит из свободных электронов 5 зоны проводимости и положительных ионов 6 металла (фиг. 2).

Посредством электромагнитного поля лазерного луча 3 электроны 5 ускоряются и во время взаимодействия, в конце концов, переносят свою кинетическую энергию на ионы 6 металла. Последние, вследствие этого, переводятся в режим колебаний и передают колебательную энергию на соседние ионы металла, которые находятся вне зоны взаимодействия лазерного изучения и материала валка (фиг. 3). Таким образом, происходит выделение тепла на подвергнутом излучению материале 4 валка. За счет дополнительной подачи энергии во время импульса (фиг. 4) материал оплавляется. В конце концов, достигается температура испарения и часть расплава 7 испаряется. Образующееся над расплавом 7 облако 8 паров металла быстро расширяется, причем эффект отдачи способствует испарению оставшегося расплава в форме жидких брызг 9. Способ с использованием лазера с коротким импульсным режимом отличается относительно большим объемом удаленного материала в течение одного импульса.

Посредством выбора параметров частоты импульса, энергии импульса, расстояния между ручьями на вращающейся поверхности валка, диаметра места попадания лазера (диаметра пятна), профиля интенсивности лазера и/или скорости вращения валка, определяются распределение и геометрия чашевидных углублений на поверхности валка. За счет перекрытия отдельных чашевидных углублений гравируются или формируются имеющие форму впадин, связанные между собой зоны.

Для представленных в качестве примера на фиг. 6-9 вариантов детерминированной структуры режим быстрого непрерывного следования лазерных импульсов был целенаправленно прерван. Прерывание лазерных импульсов было реализовано посредством быстрого оптического переключателя, АОМ (акустико-оптического модулятора) 10 (см. фиг. 1). Посредством быстрого включения и выключения АОМ 10 детерминированные отдельные лазерные импульсы были, таким образом, либо спроецированы на поверхность валка, либо же отведены на охлаждаемую ловушку 11 и там ликвидированы.

Использованный для этого лазер (импульсный волоконный лазер) имел максимальную среднюю мощность 500 Вт и частоту повторяемости импульса около 100 кГц при длине волны около 1070 нм. Длительность импульса должны была составлять не более 1,5 мкс. В проведенных экспериментах она составляла, к примеру, около 1 мкс.

После прохождения АОМ 10 лазерный луч 3 при помощи оптоволоконного кабеля 12 направлялся к фокусирующему оптическому устройству 2. Стрелка 13 обозначает направление движения фокусирующего оптического устройства 2.

Форма структур переносилась в предусмотренную специально для этого программу обработки изображений. Эта программа позволяла в зависимости от частоты следования импульсов (100 кГц) определить частоту вращения валка и скорость продвижения аксиальной оси фокусирующего оптического устройства 2, а также настроить АОМ 10 таким образом, чтобы толщина чашевидных углублений и их детерминированное распределение было сформировано в соответствии с заданным образцом структуры.

Также специфицированная геометрия отдельных чашевидных углублений (диаметр, глубина и угол скоса кромок) была достигнута посредством оптимизации параметров энергии импульса и диаметра пятна, а также посредством специальной модуляции профиля интенсивности лазерного луча (профиля Гаусса) (фиг. 5). В альтернативном варианте или в дополнение к профилю Гаусса для модуляции может быть использован также известный специалисту цилиндрический профиль. Полученные на поверхности валка полости от лазера (чашевидные углубления) имеют соответствующий профиль в форме кривой Гаусса. Угол скоса кромок или максимальный угол скоса кромок чашевидных углублений больше 45°, предпочтительно больше 60°, и особо предпочтительно больше 70°. Чашевидные углубления имеют, таким образом, острый угол скоса кромок.

Фиг. 6 демонстрирует фрагмент создаваемой на поверхности валка, к примеру, дрессированного валка, с диаметром 440 мм, структуры. В ручье 1, который ориентирован, в основном, параллельно периферии валка, она имеет плотность 42 чашевидных углубления / мм, которые без просветов, с перекрытием, к примеру, в 1 мкм, расположены последовательно в ряд. Для достижения такой плотности при частоте импульса лазера 100 кГц необходима окружная скорость 2,35 м/с, что соответствует скорости вращения валка 1,7 с-1. В ручьях 2 и 3, которые ориентированы, в основном, параллельно периферии валка, чашевидные углубления посредством модуляции мощности лазерного луча при помощи АОМ на соответствующих позициях пропускаются. По сравнению с ручьем 1, в ручье 2 отсутствуют 23 чашевидных углубления / мм, а в ручье 3 отсутствуют 9 чашевидных углублений / мм. Модуляция АОМ, а также приведение в действие (запуск) лазерного импульса должны быть синхронизированы с подвижными осями, то есть, с положением углового кодировщика на приводе вращения валка, а также с аксиальной осью фокусирующего оптического устройства, с целью формирования точной по месту, детерминированной решетчатой структуры с заданными расстояниями между чашевидными углублениями в направлении обеих осей. Расстояние между соседними ручьями составляет в данном примере 23 мкм, аксиальная скорость фокусирующего оптического устройства 39 мкм/с. Другими параметрами были:

средняя мощность лазера: около 40 Вт

энергия импульса: около 0,4 МДж

диаметр отдельного углубления: около 25 мкм

глубина отдельного углубления: около 7 мкм

Посредством соответствующего валка был дрессирован плоский прокат. Под плоским прокатом понимались подвергшаяся чистовому отжигу холоднокатаная полоса, к примеру, из IF-стали и/или из ВН-стали. DC 06 (IF-сталь) толщиной 0,7 мм была текстурирована при скорости прокатки 145 м/мин, специальном усилии прокатки относительно ширины полосы 1,1 кН/мм и степени дрессировки 0,5%. В следующем примере НС 18 В (ВН-сталь) толщиной 0,7 мм была текстурирована при скорости прокати 140 м/мин, специальном усилии прокатки относительно ширины полосы 6 кН/мм и степени дрессировки 1,4%. Затем холоднокатаные полосы оцинковывались электролитическим способом. Аналогичные опыты проводились также на подвергнутой горячему цинкованию тонколистовой стали.

Посредством соответствующих или аналогичных параметров на поверхности валка можно генерировать и структуры, представленные на фиг. 7-9.

Схематично изображенный на фиг. 6 фрагмент структуры поверхности валка имеет линейно расположенные последовательно в ряд, перекрывающие друг друга чашевидные углубления, которые расположены таким образом, что ограничивают большое количество двойных I-образных структур материала на поверхности валка. Далее двойные I-образные структуры материала располагаются относительно друг друга в форме шахматного узора. Расположенные последовательно в ряд, перекрывающие друг друга чашевидные углубления образуют на поверхности валка открытые полые объемы. Валок после текстурирования лазером может быть дополнительно отшлифован и, в случае необходимости, подвергнут твердому хромированию.

Структура поверхности валка в соответствии с фиг. 6, измеренная в направлении оси валка, имеет, наконец, количество пиков RPc в пределах около 140-160 1/см, среднюю арифметическую шероховатость Ra в пределах от 2,5 до 2,8 мкм и среднюю арифметическую волнистость Wsa от 0,1 до 0,2 мкм. Стандартное отклонение (σ) уровней возвышенностей и углублений (плоские зоны) поверхности валка составляет около 0,6 мкм и, соответственно, 2 мкм. Гладкая часть (не текстурированная поверхность) составляет около 25%.

Дрессированный посредством такого валка плоский прокат, в частности, тонколистовая сталь, имеет в этом случае текстурированную поверхность, которая отличается детерминированной двойной I-структурой с закрытыми в большинстве своем полыми объемами. Обследования полученной таким образом тонколистовой стали в соответствии с изобретением выявили, что она, в сравнении с тонколистовой сталью из уровня техники, в частности, той, которая была изготовлена посредством валков, текстурированных способом EDT, имеет следующие эксплуатационные свойства: улучшенный лакированный вид, уменьшенный износ в процессе деформации (см. фиг. 13), очень низкие коэффициенты трения (см. фиг. 12), очень небольшую и запоздалую (смещенную к высоким удельным напряжениям) склонность к эффекту скачкообразного движения (см. фиг. 12), очень хорошие свойства пластической деформации при соответствующем объеме смазки, в частности, при нагружении в процессе глубокой вытяжки (см. фиг. 15), сохранение закрытой структуры и при больших усилиях деформации.

На фиг. 12 представлены данные измерений коэффициента трения для подвергнутой электролитическому цинкованию, текстурированной в соответствии с изобретением, тонколистовой стали различных марок, при использовании различных масляных прослоек, в зависимости от удельных напряжений, причем эта оцинкованная тонколистовая сталь сохраняет двойную I-структуру в соответствии с фиг. 10 (на фиг. 15 обозначено как V3). График измерений А относится к оцинкованной тонколистовой IF-стали с масляной прослойкой 1,5 г/м2; график измерений В относится к оцинкованной тонколистовой IF-стали с масляной прослойкой 3 г/м2; график измерений С относится к оцинкованной тонколистовой ВН-стали с масляной прослойкой 1,5 г/м2; и график измерений D относится к оцинкованной тонколистовой ВН-стали с масляной прослойкой 3 г/м2.

На фиг. 13 представлена диаграмма износостойкости тонколистовой стали с облагороженной поверхностью. Показатели износа были определены в ходе формования полос вытяжкой посредством плоских клиновых пресс-форм. Можно видеть, что текстурированная валком, текстурированным посредством EDT, тонколистовая сталь, обозначенная на фиг. 13 как «EDT», отличается небольшим износом. Правда, на фиг. 13 можно видеть также, что подвергнутая электролитическому цинкованию тонколистовая сталь, которая в соответствии с изобретением дрессирована посредством валка, текстурированного с использованием лазера с ультракоротким импульсным режимом, отличается очень малым износом около 0,2 г/м2, который еще меньшее, чем у тонколистовой стали «EDT».

Для характеристики поверхности текстурированной в соответствии с изобретением тонколистовой стали, наряду с формованием полос вытяжкой посредством плоских клиновых пресс-форм, было произведено также формование вытяжкой с применением круглого штампа (см. фиг. 14 и 15; «формование чашевидных углублений»). В качестве оценочного параметра было установлено измеренное усилие штампа, соответственно, при фиксировано заданном усилии прижимного механизма. Опыты проводились с использованием различных масляных прослоек (промасливанием).

При формовании круглого чашеобразного углубления локально в зоне радиусов вытяжки возникают очень большие контактные напряжения, которые не могут быть измерены в процессе непрерывного формования полос вытяжкой. Доля силы трения в круглых чашеобразных углублениях от общего усилия прижима или работы штампа составляет до 1/3. Диаметр D0 штампа составлял около 100 мм. Штамп имел радиус вытяжки R=13 мм, в то время как радиус вытяжки r матрицы составлял 5 мм (фиг. 14 и 15).

Так как при проведении опытов использовался одинаковый исходный материал с различными структурами поверхности, то предложенные силовые диаграммы допускают прямое сравнение трибологических свойств различных рельефов. Для процесса деформации небольшая доля силы трения означает, что через край круглого чашеобразного углубления или конструктивного элемента должно быть перенесено меньшее усилие, и повышает границу разрыва при постоянном коэффициенте вытяжки. Опыты выявили, что структура V3 поверхности в соответствии с изобретением (согласно фиг. 10), которая имеет большую долю закрытых полых объемов, демонстрирует явное уменьшение уровня усилия штампа (см. фиг. 15).

Схематично представленный на фиг. 7 фрагмент поверхности текстурированного в соответствии с изобретением валка опять же имеет линейно расположенные последовательно в ряд, перекрывающие друг друга чашевидные углубления. В отличие от примера осуществления, представленного на фиг. 6, в примере осуществления в соответствии с фиг. 7 представленные на фиг. 6 пунктирными линиями углубления от лазера опущены, так что «двойные I-образные островки материала» соединены друг с другом. Перекрывающие друг друга чашевидные углубления расположены в данном случае таким образом, что ограничивают большое количество Н-образных структур материала на поверхности валка. Н-образные структуры материала расположены относительно друг друга также в форме шахматного узора, причем перекрывающие друг друга чашевидные углубления образуют открытые полые объемы. Фрагмент поверхности тонколистовой стали, который был текстурирован посредством структуры поверхности валка в соответствии с фиг. 7, представлен на фиг. 11.

Структура поверхности валка в соответствии с фиг. 7, измеренная в направлении оси валка, имеет количество пиков RPc в пределах около 145 1/см, среднюю арифметическую шероховатость Ra в пределах от 2,6 до 2,7 мкм и среднюю арифметическую волнистость Wsa в пределах от 0,1 до 0,2 мкм. Стандартное отклонение (σ) уровней возвышенностей и углублений (плоские зоны) поверхности валка составляет около 0,5 мкм и, соответственно, 1,7 мкм. Гладкая часть (не текстурированная поверхность) составляет около 38%.

Тонколистовая сталь со структурой поверхности в соответствии с фиг. 10 и 11 имеет следующие эксплуатационные свойства: улучшенный лакированный вид, небольшой износ в процессе деформации, небольшие коэффициенты трения, небольшую склонность к эффекту скачкообразного движения, хорошие свойства пластической деформации при соответствующем объеме смазки, сохранение закрытой структуры и при больших усилиях деформации.

Фиг. 8 и 9 демонстрируют другие примеры осуществления структурированных в соответствии с изобретением поверхностей валков. В случае структуры в соответствии с фиг. 8 расположенные последовательно в ряд, перекрывающие друг друга чашевидные углубления расположены таким образом, что на поверхности валка они ограничивают I-образные структуры материала, которые расположены относительно друг друга в форме узора в елочку. Линейные структуры расположенных последовательно в ряд чашевидных углублений в данном случае, таким образом, прерваны, что отмечено крестиком на фиг. 8 в верхней линейной структуре.

В случае структуры в соответствии с фиг. 9 расположенные последовательно в ряд, перекрывающие друг друга чашевидные углубления расположены таким образом, что на поверхности валка они огранивают крестообразные структуры материала. Линейные структуры расположенных последовательно в ряд чашевидных углублений в данном случае также прерваны, что отмечено двумя крестиками в нижней линейной структуре.

В принципе, посредством изменения энергии импульса лазера или градуса дрессировки можно увеличивать или уменьшать среднюю арифметическую шероховатость Ra структур поверхности валков и, соответственно, окончательных структур поверхности тонколистовой стали.

Варианты осуществления предложенного на рассмотрение изобретения не ограничены представленными на чертеже примерами осуществления. Более того, изобретение включает в себя другие варианты. Так, к примеру, расположенные последовательно в ряд, перекрывающие друг руга чашевидные углубления (углубления от лазера) могут быть расположены также таким образом, что они ограничивают на поверхности валка С-образные или Х-образные структуры материала.

Реферат

Изобретение относится к области прокатки, плоского проката из металлического материала, в частности из стального материала, к его применению, способу и валку для его изготовления. Для улучшения трибологических свойств и условий для нанесения лакового покрытия плоский прокат имеет детерминированную структуру поверхности, которая имеет большое количество углублений с глубиной в пределах от 2 до 14 мкм, причем углубления осуществлены I-образными, Н-образными, крестообразными, С-образными или Х-образными. Структура поверхности имеет количество пиков RPc в пределах от 45 до 180 1/см, среднюю арифметическую шероховатость Ra в пределах от 0,3 до 3,6 мкм и среднюю арифметическую волнистость Wsa в пределах от 0,05 до 0,65 мкм. Валок текстурирован с применением лазера и имеет детерминированную структуру поверхности с большим количеством перекрывающих друг друга чашевидных углублений соответствующей формы. Структура поверхности валка, измеренная в направлении валка, отличается количеством пиков RPc в пределах от 80 до 180 1/см, средней арифметической шероховатостью Ra в пределах от 2,5 до 3,5 мкм и средней арифметической волнистостью Wsa в пределах от 0,08 до 1,0 мкм. 4 н. и 13 з.п. ф-лы, 15 ил.

Комментарии