Регулировка ширины в чистовой группе клетей - RU2706254C2

Код документа: RU2706254C2

Чертежи

Описание

Настоящее изобретение касается способа прокатки металлической полосы в чистовой группе клетей,

- при этом чистовая группа клетей имеет несколько прокатных клетей, поочередно проходимых металлической полосой;

- при этом для каждого из участков металлической полосы перед входом в чистовую группу клетей регистрируются их фактическая ширина и их фактическая температура.

Настоящее изобретение касается также компьютерной программы, которая включает в себя машинный код, отрабатываемый устройством управления для чистовой группы клетей, при этом отработка машинного кода устройством управления приводит к тому, что устройство управления заставляет чистовую группу клетей работать таким способом.

Настоящее изобретение касается также устройства управления для чистовой группы клетей, при этом устройство управления запрограммировано такой компьютерной программой, так что устройство управления заставляет чистовую группу клетей работать таким способом.

Настоящее изобретение касается также чистовой группы клетей для прокатки металлической полосы,

- при этом чистовая группа клетей имеет несколько прокатных клетей, поочередно проходимых металлической полосой;

- при этом чистовая группа клетей имеет такое устройство управления, которое заставляет чистовую группу клетей работать таким способом.

Стан горячей прокатки для прокатки металлической полосы состоит, как правило, из черновой группы клетей, чистовой группы клетей и наматывающего устройства. Металлическая полоса проходит сначала через черновую группу клетей, а потом через чистовую группу клетей, и, наконец, подводится к наматывающему устройству. Во многих случаях, как правило, по меньшей мере у станов горячей прокатки полосы для прокатки стальной полосы, имеется, кроме того, участок охлаждения. Участок охлаждения, если он имеется, расположен после чистовой группы клетей и перед наматывающим устройством.

При прокатке металлической полосы часто бывают заданы узкие допуски ширины. Соблюдение этих допусков ширины является важным признаком качества. Поэтому активное влияние на ширину металлической полосы приносит экономическую выгоду.

Влияние на ширину металлической полосы осуществляется как в черновой группе клетей, так и в чистовой группе клетей, а также на пути к наматывающему устройству. В некоторых случаях это влияние осуществляется активно.

Так, например, из специального сочинения «Разработка системы автоматического контроля ширины для чистовых клетей станов горячей прокатки полосы» Н. Накаяма и др., материалы третьей международной конференции по технологии пластичности, Киото, июль 1/6, 1990 г., том II, стр.791-796, известен способ, при котором за несколькими (но не всеми) прокатными клетями чистовой группы клетей осуществляется измерение ширины. Недостающие результаты измерения ширины оцениваются посредством модели с использованием всех имеющихся результатов измерения ширины. Для каждого регулирования петлеобразователя осуществляется компенсация отклонений ширины путем расчета и подключения дополнительного натяжения полосы.

Из специального сочинения «Автоматическое регулирование ширины в стане горячей прокатки полосы, Бурлэнге, фирмы SSAB Tunnplat» Харальд Натуш и др., «stahl und eisen», 122 (2002), номер 11, стр.93-100, известно, что производится упреждающее регулирование отклонений ширины. Уширение в чистовой группе клетей находится с использованием модели. Измерение ширины осуществляется перед и за черновой группой клетей, а также за чистовой группой клетей.

Из специального сочинения «Система автоматического контроля ширины с использованием межклетного натяжения в чистовой группе клетей стана для горячей прокатки полосы» Й. Хоши и др., «La Revue de Metallurgie-CIT», ноябрь 1996 г., стр.1413-1420, известно, что соответственно за второй и за последней прокатной клетью чистовой группы клетей осуществляется регистрация ширины металлической полосы. Посредством первого названного измерения регулируется натяжение между первой и второй прокатной клетью. Посредством последнего названного измерения регулируются натяжения между третьей и последней прокатной клетью.

Из DE 103 38 470 B4 известно, что между каждыми двумя прокатными клетями регистрируется некоторая характерная для массового потока величина, и на основании этой зарегистрированной величины регулируется натяжение полосы между двумя прокатными клетями, для уменьшения изменения ширины.

Из DE 198 51 053 A1 известен способ регулирования ширины в группе клетей прокатного стана, имеющей по меньшей мере две прокатные клети, поочередно проходимые металлической полосой. При этом способе ширина регистрируется за последней проходимой прокатной клетью. Для влияния на ширину металлической полосы регулируется натяжение между двумя прокатными клетями.

Из EP 0 375 095 B1 известен способ регулирования ширины полосы при чистовой прокатке горячекатаной полосы в многоклетьевой группе клетей прокатного стана. При этом способе ширина полосы измеряется перед предпоследней и после последней клети. Регулирование ширины осуществляется с упреждающим управлением. Регулирующей величиной служит натяжение полосы перед последней прокатной клетью группы клетей прокатного стана.

Из специального сочинения «Характеристики изменения ширины полосы и их математическая модель в чистовых клетях станов горячей прокатки полосы» Ацуши Ишии и др., материалы 7-й международной конференции по прокатке стали, 1998 г., Тиба, Япония, стр.93-98, известна модель ширины для чистовой группы клетей. Учитываются влияния на ширину в межвалковом зазоре, например, относительное изменение профиля полосы, изгиб полосы, длина контактной поверхности, а также натяжение на входе и на выходе. Кроме того, учитываются влияния на ширину в области между двумя прокатными клетями, например, температура, действующее в металлической полосе натяжение, предел текучести, температура полосы и продолжительность.

Из специального сочинения «Система прямого контроля ширины на базе прогностической модели ширины в стане горячей прокатки полосы», Чеол Дже Парк и др., «ISIJ International», том 47 (2007), №1, стр.105-113, выводится упрощенная модель ширины, строящаяся на модели ширины, базирующейся на методе конечных элементов. Эта упрощенная модель ширины дополняется нейронной сетью. Она моделирует уширение в чистовой группе клетей в зависимости от натяжения в металлической полосе на входе, текущей ширины, уменьшения толщины, длины контактной поверхности и устойчивости к деформации.

Эти способы уровня техники уже приводят к тому, что фактическая ширина металлической полосы приближается к номинальной ширине. Но эти способы часто функционируют лишь в недостаточной степени. Кроме того, в группе клетей стана горячей прокатки полосы без промежуточной моталки распределение температуры, если смотреть по длине металлической полосы, является неравномерным, что, в свою очередь, ведет к неравномерному уширению металлической полосы в чистовой группе клетей.

Задачей настоящего изобретения заключается в том, чтобы создать возможности, посредством которых простым и эффективным образом может точно регулироваться ширина металлической полосы.

Задача решается с помощью способа с признаками п.1 формулы изобретения. Предпочтительные варианты осуществления способа являются предметом зависимых пунктов 2-10 формулы изобретения.

В соответствии с изобретением создается способ прокатки металлической полосы в чистовой группе клетей, которая имеет несколько прокатных клетей, поочередно проходимых металлической полосой,

- при этом для каждого из участков металлической полосы перед входом в чистовую группу клетей регистрируются их фактическая ширина и их фактическая температура,

- при этом каждому из участков металлической полосы присваиваются полученная из зарегистрированной фактической ширины фактическая ширина, начальная номинальная ширина, полученная из зарегистрированной фактической температуры фактическая температура и номинальная температура,

- при этом перемещение участков металлической полосы отслеживается во время прохождения через чистовую группу клетей,

- при этом по меньшей мере для каждой из прокатных клетей, за исключением последней прокатной клети, предназначено по устройству для управления шириной,

- при этом каждое устройство для управления шириной для участка металлической полосы, прокатываемого в данной прокатной клети,

- на основании его номинальной ширины перед прокаткой в данной прокатной клети, желаемого номинального натяжения в металлической полосе перед данной прокатной клетью, желаемого номинального натяжения в металлической полосе после данной прокатной клети, присвоенной каждому участку номинальной температуры и параметров процесса прокатки, осуществляющегося в данной прокатной клети, находит и присваивает каждому участку металлической полосы номинальную ширину после прокатки в данной прокатной клети,

- на основании его фактической ширины перед прокаткой в данной прокатной клети, скорректированного на переднее дополнительное номинальное значение желаемого номинального натяжения в металлической полосе перед данной прокатной клетью, скорректированного на заднее дополнительное номинальное значение желаемого номинального натяжения в металлической полосе после данной прокатной клети, присвоенной каждому участку фактической температуры и параметров процесса прокатки, осуществляющегося в данной прокатной клети, находит и присваивает каждому участку металлической полосы фактическую ширину после прокатки в данной прокатной клети,

- при этом каждое устройство для управления шириной на основании желаемого номинального натяжения в металлической полосе после данной прокатной клети, номинальной температуры и фактической температуры прокатываемого в данной прокатной клети участка металлической полосы, разности номинальной ширины и фактической ширины участка металлической полосы, который находится в предопределенном месте за данной прокатной клетью, а также параметров процесса прокатки, находит заднее дополнительное номинальное значение,

- при этом каждое устройство для управления шириной находит это заднее дополнительное номинальное значение таким образом, что фактическая ширина прокатываемого в данной прокатной клети участка металлической полосы приближается к номинальной ширине прокатываемого участка;

- при этом каждое устройство для управления шириной вводит заднее дополнительное номинальное значение в соответствующий регулятор натяжения, который регулирует фактическое натяжение, действующее в металлической полосе за данной прокатной клетью, соответственно номинальному натяжению, скорректированному на заднее дополнительное номинальное значение.

Поэтому необходимо только одно единственное измерение ширины и одно единственное измерение температуры, а именно, между черновой группой клетей и чистовой группой клетей. Отклонения ширины могут компенсироваться с высокой точностью. В случае, если дополнительно также должно осуществляться регулирование ширины, для этого требуется еще одно дополнительное измерение ширины за чистовой группой клетей. Однако, обычно такое измерение ширины имеется и поэтому не требует дополнительных издержек на оборудование.

В простейшем случае присвоенные участкам фактические ширины и фактические температуры идентичны зарегистрированным фактическим ширинам и фактическим температурам. Однако, предпочтительно по меньшей мере зарегистрированные фактические ширины, предпочтительно также зарегистрированные фактические температуры, фильтруются, в частности подвергаются низкочастотной фильтрации. С помощью этого метода может, в частности, достигаться относительно спокойное осуществление прокатки металлической полосы (то есть без высокочастотных регулирующих воздействий). Поэтому манипуляция фактической шириной посредством натяжения полосы не имеет негативных воздействий на процесс прокатки.

Фильтрация может быть, в частности, такой, что эта фильтрация не вызывает в фильтрованной величине (фактическая ширина или фактическая температура) сдвиг фаз относительно нефильтрованной величины. То есть фильтрации должны осуществляться в фильтрах с нулевой фазой. Для этого, например, можно предусмотреть соответственно симметричный фильтр. Альтернативно возможно, чтобы регистрируемые фактические ширины подвергались первой фильтрации, и таким образом находились предварительно отфильтрованные фактические ширины, и затем эти предварительно отфильтрованные фактические ширины подвергались второй фильтрации, и таким образом находились отфильтрованные фактические ширины. Альтернативно зарегистрированные фактические ширины могут параллельно подвергаться как первой фильтрации, так и второй фильтрации, и в качестве отфильтрованной фактической ширины использоваться среднее значение этих двух фильтраций. В том и другом случае эти две фильтрации могут быть фазовыми. Требуется только, чтобы эти две фильтрации были противоположны другу по фазе, так чтобы вызываемый одной фильтрацией сдвиг фаз компенсировался или выравнивался другой фильтрацией. Аналогичные методы возможны при необходимости в отношении фактических температур.

Возможно, чтобы начальная номинальная ширина задавалась. Альтернативно начальная номинальная ширина может находиться из присвоенной участкам фактической ширины.

Возможно, чтобы указанное предопределенное место было жестко задано. Альтернативно возможно, чтобы указанное предопределенное место задавалось устройствам для управления шириной (при необходимости для каждого устройства для управления шириной индивидуально). Например, для каждого устройства для управления шириной в качестве предопределенного места может задаваться середина между данной прокатной клетью и непосредственно следующей прокатной клетью. Также при необходимости можно задавать в качестве предопределенного места ту зону, в которой петлеобразователь воздействует на металлическую полосу.

Предпочтительно по меньшей мере для проходимой металлической полосой в первую очередь прокатной клети чистовой группы клетей регистрируется момент времени, в который металлическая полоса входит в эту прокатную клеть. В этом случае отслеживание перемещения может адаптироваться к этому моменту времени, то есть, в частности, запускаться в нужное время.

Альтернативно можно регистрировать фактическую ширину на выходе из черновой группы клетей или на входе в чистовую группу клетей. Также альтернативно можно регистрировать фактическую температуру на выходе из черновой группы клетей или на входе в чистовую группу клетей. Кроме того, альтернативно можно сначала регистрировать соответствующую фактическую ширину и соответствующую фактическую температуру для всей металлической полосы (то есть для всех участков металлической полосы), и только после этого производить низкочастотные фильтрации. Альтернативно можно производить низкочастотные фильтрации синхронно с регистрацией фактической ширины и фактической температуры. Предварительное проведение низкочастотных фильтраций целесообразно, в частности, тогда, когда фактическая ширина и фактическая температура регистрируются на выходе из черновой группы клетей. Проведение низкочастотных фильтраций синхронно с регистрацией фактической ширины и фактической температуры целесообразно, в частности, тогда, когда фактическая ширина и фактическая температура регистрируются на входе в чистовую группу клетей. В зависимости от того, сколько времени проходит между низкочастотными фильтрациями и входом участков металлической полосы в первую прокатную клеть чистовой группы клетей, может требоваться продолжение записи развития во времени температуры этих участков посредством модели температуры.

Количество прокатных клетей чистовой группы клетей может быть определено по потребности. Как правило, количество прокатных клетей составляет 3-8, чаще всего 4-7, в частности 5 или 6.

В качестве металла возможны, в частности, сталь, алюминий и медь. Однако возможно также, чтобы металлическая полоса состояла из другого металла.

В рамах настоящего изобретения в разных местах требуется знать скорость металлической полосы. Для этого можно проводить соответствующее измерение скорости напрямую. Альтернативно можно находить соответствующую скорость таким образом, что, применительно к месту, для которого должна регистрироваться скорость металлической полосы, регистрируется окружная скорость валков предшествующей прокатной клети, и из нее с учетом опережения находится скорость металлической полосы. Аналогичным образом, наоборот, можно определять соответствующую скорость таким образом, что регистрируется окружная скорость валков следующей прокатной клети, и из нее с учетом отставания находится скорость металлической полосы.

Во многих случаях конечная температура прокатки, которую должна иметь металлическая полоса на выходе из чистовой группы клетей, задана. В этом случае предпочтительно эта конечная температура прокатки используется в качестве номинальной температуры. Фактическая температура участков металлической полосы, в отличие от этого, предпочтительно непрерывно отслеживается с помощью модели во время прохождения участков металлической полосы через чистовую группу клетей.

Параметры процесса прокатки могут быть определены по потребности. Как правило, в качестве параметров процесса прокатки, применительно к данной прокатной клети, используются усилие прокатки, момент прокатки, скорость полосы на входе и/или на выходе данной прокатной клети, межвалковый зазор, обжатие за проход, длина поверхности контакта с металлической полосой и характеристические величины материала металлической полосы.

В простейшем случае в рамках предлагаемого изобретением способа учитывается только уширение при прокатке в самих прокатных клетях. Однако предпочтительно предусмотрено, что каждое устройство для управления шириной для уже прокатанных в данной прокатной клети участков металлической полосы

- отслеживает номинальную ширину после прокатки в зависимости от расстояния до следующей прокатной клети, скорости полосы на выходе из данной прокатной клети, желаемого номинального натяжения в металлической полосе после данной прокатной клети, номинальной температуры и характеристических величин материала металлической полосы и

- отслеживает фактическую ширину после прокатки в зависимости от расстояния до следующей прокатной клети, скорости полосы на выходе из данной прокатной клети, желаемого номинального натяжения в металлической полосе после данной прокатной клети, скорректированного на заднее дополнительное номинальное значение, фактической температуры и характеристических величин материала металлической полосы.

С помощью этого метода может также учитываться ползучесть ширины между прокатными клетями.

Задача решается также с помощью компьютерной программы с признаками п.11 формулы изобретения. В соответствии с изобретением предусмотрено, что отработка машинного кода устройством управления приводит к тому, что устройство управления заставляет чистовую группу клетей работать предлагаемым изобретением способом.

Задача решается также с помощью устройства управления для чистовой группы клетей с признаками п.12 формулы изобретения. В соответствии с изобретением чистовая группа клетей запрограммирована предлагаемой изобретением компьютерной программой, так что устройство управления заставляет чистовую группу клетей работать предлагаемым изобретением способом.

Задача решается также с помощью чистовой группы клетей для прокатки металлической полосы с признаками п.13 формулы изобретения. В соответствии с изобретением устройство управления чистовой группы клетей выполнено таким образом, что оно заставляет чистовую группу клетей работать предлагаемым изобретением способом.

Описанные выше свойства, признаки и преимущества этого изобретения, а также каким образом они достигаются, становятся яснее и отчетливее понятны в контексте последующего описания примеров осуществления, которые поясняются подробнее со ссылкой на чертежи. При этом на схематичном изображении показано:

фиг.1: стан горячей прокатки полосы;

фиг.2: участки металлической полосы;

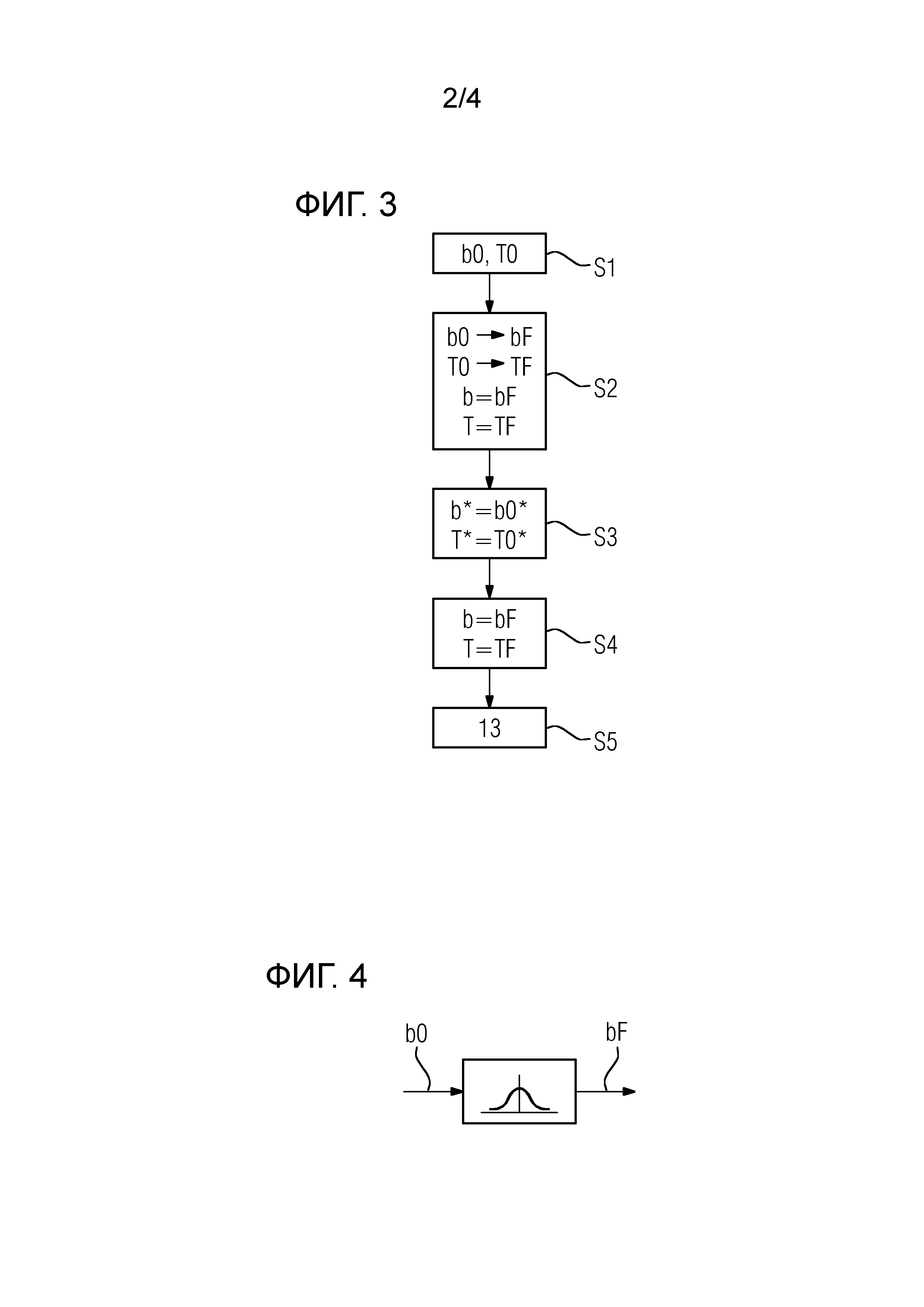

фиг.3: блок-схема;

фиг.4-6: фильтрации и

фиг.7: участок чистовой группы клетей и устройство для управления шириной.

В соответствии с фиг.1 стан горячей прокатки полосы для прокатки металлической полосы 1 имеет черновую группу 2 клетей, чистовую группу 3 клетей и наматывающее устройство 4. Черновая группа 2 клетей в отдельных случаях, например, в том случае, когда металлическая полоса 1 уже отливается относительно тонкой, может отсутствовать. Чистовая группа 3 клетей в соответствии с фиг.1 имеет несколько прокатный клетей 5, проходимых поочередно металлической полосой. Количество прокатных клетей 5 составляет, как правило, от трех до восьми, в частности от четырех до шести, например, пять или шесть. Металлическая полоса 1 может, например, представлять собой стальную полосу, алюминиевую полосу, медную полосу или полосу из другого металла.

Управление станом горячей прокатки полосы, в частности чистовой группой 3 клетей, осуществляется с помощью устройства 6 управления. Устройство 6 управления запрограммировано компьютерной программой 7. Компьютерная программа 7 включает в себя машинный код 8, отрабатываемый устройством 6 управления. Отработки машинного кода 8 устройством 6 управления приводит к тому, что устройство 6 управления заставляет чистовую группу 3 клетей работать способом, который поясняется подробнее ниже со ссылкой на фиг.2 и другие фигуры. То есть, благодаря программированию компьютерной программой 7 устройство 6 управления заставляет чистовую группу 3 клетей работать соответственно.

Металлическая полоса 1 внутри устройства 6 управления виртуально делится на участки 9. Участки 9 могут, например, в соответствии с фиг.2 быть определены единой длиной l, единой массой m или регистрацией шагами, эквидистантными во времени.

В соответствии с фиг.3 в шаге S1 для каждого из участков 9 металлической полосы 1 регистрируется их фактическая ширина b0 и их фактическая температура T0. Регистрация фактической ширины b0 и фактической температуры T0 осуществляется перед входом соответствующих участков 9 в чистовую группу 3 клетей. Например, в соответствии с фиг.1 на выходе из черновой группы 2 клетей могут быть расположены соответствующие измерительные устройства. Альтернативно измерительные устройства могут быть расположены на входе в чистовую группу 3 клетей. Возможно, чтобы регистрация фактических ширин b0 и фактических температур T0 для всех участков была закончена еще до того, как крайний передний участок 9 металлической полосы 1 войдет в чистовую группу 3 клетей. Альтернативно возможно, чтобы регистрация фактических ширин b0 и фактических температур T0 для задних участков 9 металлической полосы 1 еще выполнялась, в то время как передние участки 9 металлической полосы 1 уже вошли в чистовую группу 3 клетей. Однако, независимо от конкретно выбранного метода, регистрация осуществляется таким образом, чтобы осуществляемое впоследствии в шаге S2 присваивание фактической ширины b и фактической температуры T каждому участку 9 была закончена до того, как соответствующий участок 9 войдет в чистовую группу 3 клетей.

В простейшем случае в шаге S2 участкам 9 непосредственно присваиваются зарегистрированные фактические ширины b0 и фактические температуры T0. Однако предпочтительно по меньшей мере зарегистрированные фактические ширины b0, предпочтительно также зарегистрированные фактические температуры T0 фильтруются. В частности, соответственно изображению на фиг.4-6 может осуществляться низкочастотная фильтрация. В случае фильтрации в шаге S2 для каждого участка 9 находится соответствующая фильтрованная фактическая ширина bF и соответствующая фильтрованная фактическая температура TF.

Фильтрация шага S2 осуществляется предпочтительно таким образом, чтобы фильтрованные фактические ширины bF не имели сдвига фаз относительно первоначальных, нефильтрованных фактических ширин b0 (фильтрация с нулевой фазой). Например, для этой цели в соответствии с фиг.4 может осуществляться фильтрация с Гауссовой куполообразной кривой (или другой, симметричной куполообразной кривой). Альтернативно выбирается один из двух следующих методов.

Во-первых, соответственно изображению на фиг.5 возможно, чтобы зарегистрированные фактические ширины b0 сначала в первом блоке 10 фильтра подвергались первой фильтрации. Таким образом находятся предварительно отфильтрованные фактические ширины bV. Затем эти предварительно отфильтрованные фактические ширины bV в следующем втором блоке 11 фильтра подвергаются второй фильтрации. Результатом второй фильтрации являются фильтрованные фактические ширины bF. Правда, в этом случае как первая фильтрация в первом блоке 10 фильтра, так и вторая фильтрация во втором блоке 11 фильтра могут быть фазовыми. Решающим в этом случае является, чтобы обе фильтрации в двух блоках 10, 11 фильтра друг относительно друга были противоположны другу по фазе. Вторая фильтрация во втором блоке 11 фильтра компенсирует, таким образом, сдвиг фаз, который был вызван первой фильтрацией в первом блоке 10 фильтра.

Альтернативно соответственно изображению на фиг.6 можно выполнять эти две фильтрации в двух блоках 10, 11 фильтра параллельно. То есть, в этом случае зарегистрированные фактические ширины b0 подвергаются как первой фильтрации, так и второй фильтрации. Результаты этих двух фильтраций в этом случае вводятся в узловую точку, в которой формируется среднее значение этих двух фильтраций. Среднее значение соответствует в этом случае фильтрованной фактической ширине bF.

Для нахождения фильтрованных фактических температур TF могут выбираться аналогичные методы. В обычном случае для нахождения фильтрованный фактических температур TF применяется тот же вид фильтрации, что и для нахождения фильтрованных фактических ширин bF. Однако это не является обязательно необходимым. Предпочтительно применительно к фактическим температурам T0 также должна осуществляться фильтрация с нулевой фазой.

В случае фильтрации найденная для каждого участка 9 металлической полосы 1 фильтрованная фактическая ширина bF и найденная для каждого участка 9 металлической полосы 1 фильтрованная фактическая температура TF присваиваются, таким образом, соответствующему участку 9 в качестве (новой) фактической ширины b или, соответственно, (новой) фактической температуры T. Кроме того, в шаге S3 каждому участку 9 в качестве номинальной ширины b* присваивается начальная номинальная ширина b0*, а в качестве номинальной температуры T* - начальная номинальная температура T0*.

Возможно, чтобы начальная номинальная ширина b0* устройства 6 управления задавалась извне, например, (не изображенным) вышестоящим устройством управления или оператором 12. Альтернативно возможно, чтобы устройство 6 управления находило начальную номинальную ширину b0* из присвоенной участкам 9 фактической ширины b. Например, устройство 6 управления может производить усреднение по всем участкам 9 металлической полосы 1. Как правило, кроме того, устройству 6 управления задана конечная температура прокатки, т.е. та температура, которую должна иметь металлическая полоса 1 при выходе из чистовой группы 3 клетей. Возможно, чтобы эта температура использовалась в качестве начальной номинальной температуры T0* или начальная номинальная температура T0* находилась по конечной температуре прокатки.

Устройство 6 управления на основании отработки компьютерной программы 7 в шаге S4 реализует отслеживание перемещения для участков 9 металлической полосы 1. Поэтому устройству 6 управления в каждый момент времени известно, какой участок 9 металлической полосы 1 в каком месте чистовой группы 3 клетей находится. Реализация отслеживания перемещения общеизвестна специалистам и поэтому не требует более подробного пояснения.

Для правильного отслеживания перемещения участков 9 металлической полосы 1 часто требуется регистрировать момент времени t1, в который металлическая полоса 1, точнее, крайний передний участок 0 металлической полосы 1, входит в первую проходимую металлической полосой 1 прокатную клеть 5. Момент времени t1 может, например, регистрироваться по скачкообразному возрастанию усилия прокатки этой прокатной клети 5. Аналогичным образом для других прокатных клетей 5 чистовой группы 3 клетей также могут регистрироваться соответствующие моменты времени t2, t3 и т.д. В этом случае отслеживание перемещения может адаптироваться к этим моментам времени t1, t2 и т.д.

Устройство 6 управления на основании отработки компьютерной программы 7 в шаге S5 по меньшей мере для каждой из прокатных клетей 5, за исключением последней прокатной клети 5 чистовой группы 3 клетей, реализует также устройство 13 для управления шириной. Каждое устройство 13 для управления шириной предназначено для соответствующей прокатной клети 5. Возможно наличие такого устройства 13 для управления шириной также для последней прокатной клети 5 чистовой группы 3 клетей. Однако это не является обязательно необходимым. Ниже со ссылкой на фиг.7, которую можно отнести ко всем устройствам 13 для управления шириной, поясняется конструкция и принцип действия одного из устройств 13 для управления шириной. Аналогичные рассуждения справедливы для других устройств 13 для управления шириной.

Устройство 13 для управления шириной предназначено для одной определенной прокатной клети 5. На изображении фиг.7 это средняя прокатная клеть 5, ниже называемая данной прокатной клетью и снабженная ссылочным обозначением 5b. Предшествующая данной прокатной клети 5b прокатная клеть 5 ниже снабжается ссылочным обозначением 5a. Аналогичным образом следующая за данной прокатной клетью 5b прокатная клеть 5 снабжается ссылочным обозначением 5c.

Устройство 13 для управления шириной имеет по меньшей мере функциональные блоки 14-19.

В функциональный блок 14 вводятся следующие величины:

- номинальная ширина b*, которая присвоена участку 9 металлической полосы 1, прокатываемому в данный момент в данной прокатной клети 5b, перед прокаткой в данной прокатной клети 5b. В случае устройства 13 для управления шириной, предназначенного для первой прокатной клети 5 чистовой группы 3 клетей, номинальная ширина b* соответствует начальной номинальной ширине b*. В случае других устройств 13 для управления шириной номинальная ширина b* предоставляется функциональным блоком 15 устройства 13 для управления шириной, предназначенного для предшествующей прокатной клети 5a;

- номинальное натяжение Z1*, которое должно действовать в металлической полосе 1 перед данной прокатной клетью 5b. Номинальное натяжение Z1* определено путем соответствующего задания вышестоящим устройством управления. При необходимости дополнительно могут учитываться управляющие воздействия оператора 12;

- номинальное натяжение Z2*, которое должно действовать в металлической полосе 1 за данной прокатной клетью 5b. Номинальное натяжение Z2* определено путем соответствующего задания вышестоящим устройством управления. Здесь также при необходимости дополнительно могут учитываться управляющие воздействия оператора 12;

- номинальная температура T*, которая присвоена участку 9 металлической полосы 1, прокатываемому в данный момент в данной прокатной клети 5b, перед прокаткой в данной прокатной клети 5b;

- параметр P процесса прокатки, осуществляющегося в данной прокатной клети 5b. В качестве параметра P процесса прокатки могут, например, всегда применительно к данной прокатной клети 5b, использоваться усилие прокатки, момент прокатки, скорость полосы на входе и/или на выходе данной прокатной клети, межвалковый зазор, обжатие за проход, длина поверхности контакта с металлической полосой 1 и, при известных условиях зависящие от температуры, характеристические величины M материала металлической полосы 1. Характеристические величины M материала могут, например, включать в себя модуль упругости, предел текучести, сопротивление деформации и другие подобные величины.

На основании введенных в функциональный блок 14 величин функциональный блок 14 находит номинальную ширину после прокатки в данной прокатной клети 5b. Функциональный блок 14 присваивает соответствующему участку 9 металлической полосы 1 найденную номинальную ширину в качестве новой номинальной ширины b*Эту новую номинальную ширину b* функциональный блок 14 вводит в функциональный блок 15. То есть функциональный блок 14 внутри, применительно к номинальным значениям b*, T* каждого участка 9 металлической полосы 1, моделирует характеристику их уширения в межвалковом зазоре данной прокатной клети 5b. Функциональный блок 14 включает в себя, таким образом, внутреннюю модель данной прокатной клети 5b, базирующуюся на математико-физических уравнениях, в частности, алгебраических и дифференциальных уравнениях. Такие модели собственно известны специалистам, см. два уже упомянутых специальных сочинения «Характеристики изменения ширины полосы и их математическая модель в чистовых клетях станов горячей прокатки полосы» Ацуши Ишии и др. и «Система прямого контроля ширины на базе прогностической модели ширины в станах горячей прокатки полосы», Чеол Дже Парк и др.

Функциональный блок 15 в простейшем случае выполнен как простая буферная память в виде сдвигового регистра или тому подобного, в которой моделируется только транспортировка участков 9 металлической полосы 1 (включая присвоенные этим участкам 9 номинальные величины b*, T*) к следующей прокатной клети 5c. Однако предпочтительно в функциональный блок 15 вводятся желаемое номинальное натяжение Z2* в металлической полосе 1 после данной прокатной клети 5b и характеристические величины M материала металлической полосы 1. В этом случае функциональный блок 15 дополнительно к чистой транспортировке участков 9 металлической полосы 1 реализует характеристику ползучести номинальных ширин b* участков 9 металлической полосы 1, буферизированных в функциональном блоке 15. То есть функциональный блок 15 отслеживает для буферизованных участков 9 соответствующую номинальную ширину b* после прокатки в данной прокатной клети 5b в зависимости от желаемого номинального натяжения Z2* в металлической полосе 1 после данной прокатной клети 5b, номинальной температуры T* и характеристических величин M материала металлической полосы 1. Неявным образом в поиск функционального блока 15 включаются также расстояние a до следующей прокатной клети 5c (точнее, расстояние a плюс запас полосы, накопленный меду данной прокатной клетью 5b и следующей прокатной клетью 5c) и скорость v полосы за данной прокатной клетью 5b. Ведь эти две величины a, v определяют время транспортировки, в течение которого участки 9 металлической полосы 1 находятся в промежуточной области между данной прокатной клетью 5b и следующей прокатной клетью 5c. Функциональный блок 15 в момент времени прокатки каждого участка 9 металлической полосы 1 в следующей прокатной клети 5c предоставляет номинальную ширину b* перед прокаткой в следующей прокатной клети 5c устройству 13 для управления шириной, предназначенному для следующей прокатной клети 5c.

Расстояние a является постоянной величиной, которая должна параметрироваться только один раз. В случае если должен также одновременно учитываться накопленный запас полосы, это легко возможно. Ведь накопленный запас полосы может простым образом находиться по положению петлеобразователя 20, который расположен между данной прокатной клетью 5b и следующей прокатной клетью 5c. Скорость v полосы может изменяться при эксплуатации. Можно напрямую измерять скорость v полосы посредством соответствующего измерительного устройства. Альтернативно может измеряться окружная скорость валков данной прокатной клети 5b и из нее, с учетом известного опережения, находиться скорость v полосы. В свою очередь, альтернативно может измеряться окружная скорость валков следующей прокатной клети 5 и из нее, с учетом известного запаздывания, находиться скорость v полосы. Какой метод выбрать, предоставляется на усмотрение специалиста.

Функциональный блок 16 по своему принципу конструктивно и функционально аналогичен функциональному блоку 14. Однако изменены следующие входные величины:

- вместо номинальной ширины b* используется фактическая ширина b прокатываемого в данный момент в данной прокатной клети 5b участка 9 металлической полосы 1. В случае устройства 13 для управления шириной, предназначенного для первой прокатной клети 5 чистовой группы 3 клетей, фактическая ширина b соответствует фактической ширине b, присвоенной участкам 9 в шаге S2 фиг.3. В случае других устройств 13 для управления шириной фактическая ширина b предоставляется функциональным блоком 17 устройства 13 для управления шириной, предназначенного для предшествующей прокатной клети 5a;

- вместо номинального натяжения Z1* используется номинальное натяжение, скорректированное на переднее дополнительное номинальное значение δZ1*. В случае устройства 13 для управления шириной, предназначенного для первой прокатной клети 5 чистовой группы 3 клетей, это переднее дополнительное номинальное значение δZ1* имеет значение 0. В случае других устройств 13 для управления шириной переднее дополнительное номинальное значение δZ1* предоставляется функциональным блоком 19 устройства 13 для управления шириной, предназначенного для предшествующей прокатной клети 5;

- вместо номинального натяжения Z2* используется номинальное натяжение, скорректированное на заднее дополнительное номинальное значение δZ2*. Заднее дополнительное номинальное значение δZ2* в соответствии с фиг.7 предоставляется функциональным блоком 19 соответствующего устройства 13 для управления шириной;

- вместо номинальной температуры T* используется фактическая температура T. В случае устройства 13 для управления шириной, предназначенного для первой прокатной клети 5 чистовой группы 3 клетей, фактическая температура T соответствует фактической температуре T, присвоенной участкам 9 в шаге S2 фиг.3. В случае других устройств 13 для управления шириной фактическая температура T предоставляется устройством 13 управления шириной, предназначенным для предшествующей прокатной клети 5a.

Остальные величины идентичны величинам функционального блока 14.

На основании введенных в функциональный блок 16 величин функциональный блок 16 находит фактическую ширину после прокатки в данной прокатной клети 5b. Функциональный блок 16 присваивает соответствующему участку 9 металлической полосы 1 найденную фактическую ширину в качестве новой фактической ширины b. Эту новую фактическую ширину b функциональный блок 16 вводит в функциональный блок 17. То есть функциональный блок 16 внутри, применительно к фактическим значениям b, T каждого участка 9 металлической полосы 1, моделирует его характеристику уширения в межвалковом зазоре данной прокатной клети 5b.

Функциональный блок 17 по своему принципу конструктивно и функционально аналогичен функциональному блоку 15. Однако в случае, если функциональный блок 17, аналогично функциональному блоку 15, реализует не только транспортировку участков 9 металлической полосы 1 (включая присвоенные этим участкам 9 фактические величины b, T) к следующей прокатной клети 5c, но и характеристику ползучести фактических ширин b участков 9 металлической полосы 1, буферизированных в функциональном блоке 15, в функциональный блок 17 вводятся номинальное натяжение Z2*, скорректированное на заднее дополнительное номинальное значение δZ2*, а также, как и у функционального блока 15, характеристические величины M материала металлической полосы 1. То есть, в этом случае функциональный блок 17 отслеживает для буферизованных участков 9 соответствующую фактическую ширину b после прокатки в данной прокатной клети 5b в зависимости от номинального натяжения Z2*, скорректированного на заднее дополнительное номинальное значение δZ2*, фактической температуры T и характеристических величин M материала металлической полосы 1. Неявным образом в поиск функционального блока 17, как ранее у функционального блока 15, включаются также расстояние a до следующей прокатной клети 5c и скорость v полосы за данной прокатной клетью 5b.

Кроме того, и здесь имеется отличие от функционального блока 15, функциональный блок 17, как правило, непрерывно с помощью модели отслеживает фактическую температуру T участков 9, которые буферизованы в функциональном блоке 17. Соответствующие модели известны специалисту из двух вышеназванных специальных сочинений, а также из других источников. Поэтому в результате во время прохождения участков 9 металлической полосы 1 через чистовую группу 3 клетей фактическая температура T участков 9 непрерывно отслеживается с помощью модели.

В функциональный блок 18 вводятся вновь найденная функциональным блоком 14 номинальная ширина b* и вновь найденная функциональным блоком 15 фактическая ширина b. Функциональный блок 15 формирует разность δb между номинальной шириной b* и фактической шириной b. Кроме того, функциональный блок 18 буферизует найденную им разность δb. Буферизация определена таким образом, что участок 9 металлической полосы 1, к которому относится найденная разность δb, в момент времени, в который разность δb выдается функциональным блоком 18, находится в предопределенном месте между данной прокатной клетью 5b и следующей прокатной клетью 5c.

Предопределенное место может устанавливаться по потребности. Это предопределенное место может, например, представлять собой ту зону, в котором на металлическую полосу 1 действует петлеобразователь, расположенный после данной прокатной клети 5b. Альтернативно речь может идти о некоторой зоне в области середины между данной прокатной клетью 5b и следующей прокатной клетью 5c, в частности, точно о середине. Предпочтительно это предопределенное место каждого устройства 13 для управления шириной может задаваться, в частности, оператором 12 или уже упомянутым вышестоящим устройством управления.

Функциональный блок 18 вводит разность δb в функциональный блок 19. Кроме того, в функциональный блок 19 вводятся номинальное натяжение Z2*, номинальная температура T* и фактическая температура T, а также параметры P процесса прокатки, осуществляющегося в каждой прокатной клети 5. Часто в функциональный блок 19 вводятся также собственно выданные функциональными блоками 14 и 16 ширины b, b*. На основании введенных в него величин функциональный блок 19 находит заднее дополнительное номинальное значение δZ2*. Поиск осуществляется таким образом, что фактическая ширина b прокатываемого в данной прокатной клети 5b участка 0 металлической полосы 1 приближается к номинальной ширине b* прокатываемого участка 9. В частности, поиск осуществляется предпочтительно таким образом, что приближение оптимизируется для момента времени, в который участок 9, для которого находится заднее дополнительное номинальное значение δZ2*, выходит из следующей прокатной клети 5c.

Возможно, чтобы поиск осуществлялся таким образом, чтобы фактическая ширина b становилась равной номинальной ширине b*, то есть осуществлялась полная корректировка. Альтернативно возможно, чтобы осуществлялась только частичная корректировка. Какой метод выбрать, предоставляется на усмотрение специалиста. В частности, можно производить для передних прокатных клетей 5 чистовой группы 3 клетей полную или почти полную корректировку, так чтобы в задних прокатных клетях чистовой группы 3 клетей не должны были производиться никакие или только лишь остаточные корректировки.

Функциональный блок 19 вводит заднее дополнительное номинальное значение δZ2* также в регулятор 21 натяжения. В регулятор 21 натяжения вводятся также номинальное натяжение Z2* и фактическое натяжение Z2, которое действует в металлической полосе 1 за данной прокатной клетью 5b. Регулятор 21 натяжения регулирует фактическое натяжение Z2, которое действует в металлической полосе 1 за данной прокатной клетью 5b, соответственно номинальному натяжению Z2*, скорректированному на заднее дополнительное номинальное значение δZ2*. Например, регулятор 21 натяжения может для этой цели действовать на петлеобразователь 20 соответственно изображению на фиг.7. Альтернативно или дополнительно регулятор 21 натяжения может воздействовать на окружную скорость валков данной прокатной клети 5b и/или следующей прокатной клети 5c. Альтернативно или дополнительно регулятор 21 натяжения может воздействовать на рабочее положение следующей прокатной клети 5c.

Обобщенно настоящее изобретение касается, таким образом, следующего содержания.

Перед прокаткой металлической полосы 1 в чистовой группе 3 клетей для каждого из участков 9 металлической полосы 1 регистрируются их фактическая ширина b0 и их фактическая температура T0. Полученные из зарегистрированных величин b0, T0 величины bF, TF и соответствующие номинальные величины b*, T* присваиваются участкам 9. Перемещение участков 9 металлической полосы 1 отслеживается во время прохождения через чистовую группу 3 клетей. Для каждой из прокатных клетей 5 предназначено по устройству 13 для управления шириной. Устройства 13 для управления шириной на основании разных входных величин находят номинальную ширину b* и фактическую ширину b после прокатки в данной прокатной клети 5b. Устройства 13 для управления шириной находят также заднее дополнительное номинальное значение δZ2*, на которое корректируется номинальное натяжение Z2* за данной прокатной клетью 5b, чтобы приблизить фактическую ширину b к номинальной ширине b*. Заднее дополнительное номинальное значение δZ2 учитывается при нахождении фактической ширины b, а также вводится в регулятор 21 натяжения, который регулирует фактическое натяжение Z2, действующее в металлической полосе 1 за данной прокатной клетью 5b, соответственно скорректированному номинальному натяжению Z2*. Для нахождения заднего дополнительного номинального значения δZ2* используется, в частности, разность δb номинальной ширины b* и фактической ширины b участка 9 металлической полосы 1, который находится в предопределенном месте за данной прокатной клетью 5b.

Настоящее изобретение имеет множество преимуществ. Так,, например, в рамках настоящего изобретения нет необходимости в каком-либо измерении температур T и ширин b внутри чистовой группы 3 клетей. Такая регистрация требуется только перед чистовой группой 3 клетей. Эти регистрации обычно имеются. Дополнительно на выходе из чистовой группы 3 клетей для контроля качества, для адаптации применяемых моделей технологического процесса и, предположительно, для опционального регулирования ширины может регистрироваться ширина b. Однако это не является обязательно необходимым. В случае, если дополнительно к предлагаемому изобретением управлению шириной реализуется также регулирование ширины, это регулирование ширины, в зависимости от фактической ширины b за чистовой группой 3 клетей и номинальной ширины b* в этом месте, корректирует по меньшей мере номинальные ширины b*, предположительно также фактические ширины b. Корректировка осуществляется таким образом, что найденные дополнительные номинальные значения δZ1*, δZ2* компенсируют отклонение ширины на выходе из чистовой группы 3 клетей. Регулирующие воздействия распределяются внутри чистовой группы 3 клетей на несколько прокатных клетей 5. При этом доминирует предпочтительно компенсация в передних прокатных клетях 5. В задних прокатных клетях 5 предпочтительно выравниваются только лишь остаточные отклонения.

Хотя изобретение было подробнее проиллюстрировано и описано в деталях на предпочтительном примере осуществления, изобретение не ограничено раскрытыми примерами, и специалистом могут быть выведены отсюда другие варианты без выхода из объема охраны изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Металлическая полоса

2 Черновая группа клетей

3 Чистовая группа клетей

4 Наматывающее устройство

5, 5a-5c Прокатные клети

6 Устройство управления

7 Компьютерная программа

8 Машинный код

9 Участки

10, 11 Блоки фильтра

12 Оператор

13 Устройства для управления шириной

14-19 Функциональные блоки

20 Петлеобразователь

21 Регулятор натяжения

a Расстояние

b, b0 Фактические ширины

b*, b0* Номинальные ширины

bF Фильтрованные фактические ширины

bV Предварительно фильтрованные фактичекские ширины

l Длина

m Масса

M Характеристические величины материала металлической полосы

P Параметр процесса прокатки

S1-S5 Шаги

T Промежуток времени

t1, t2, … Моменты времени

T, T0 Фактические температуры

T*, T0* Номинальные температуры

TF Фильтрованные фактические температуры

TV Предварительно фильтрованные фактические температуры

v Скорость полосы

Z1, Z2 Фактические натяжения

Z1*, Z2* Номинальные натяжения

δb Разность между номинальной шириной и фактической шириной

δZ1*, δZ2* Дополнительные номинальные значения.

Реферат

Изобретение относится к области прокатного производства и может быть использовано при прокатке металлической полосы в чистовой группе клетей, которая имеет несколько прокатных клетей, поочередно проходимых полосой. Способ характеризуется тем, что для каждого из участков полосы перед входом в чистовую группу клетей регистрируют их фактические ширину и температуру и каждому из участков присваивают фактическую ширину и начальную номинальную ширину на основании зарегистрированной фактической ширины, а также фактическую температуру и номинальную температуру на основании зарегистрированной фактической температуры. При этом посредством соответствующего устройства для управления шириной вводят определенное заднее дополнительное номинальное значение заданного номинального натяжения в полосе после соответствующей прокатной клети в регулятор натяжения, который регулирует фактическое натяжение, действующее в полосе за соответствующей прокатной клетью согласно номинальному натяжению, скорректированному на заднее дополнительное номинальное значение. Использование изобретения позволяет повысить точность регулировки ширины прокатываемой полосы. 10 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ управления процессом или регулирования процесса на установке для обработки давлением, охлаждения и/или термической обработки металла

Комментарии