Способ задания скоростного режима непрерывной группы прокатных клетей стана горячей прокатки металла с обеспечением минимального натяжения в межклетевых промежутках - RU2198753C1

Код документа: RU2198753C1

Чертежи

Описание

Изобретение относится к автоматизации прокатного производства и предназначено для регулирования межклетевых натяжений на непрерывных станах горячей прокатки.

Наличие продольных усилий в раскате между смежными клетями на непрерывных станах горячей прокатки есть результат того, что не выставлено и/или не поддерживается правильное соотношение скоростей приводных двигателей. Это приводит к тому, что прокатываемый материал подвергается неконтролируемым деформациям, а технологический процесс нестабилен и находится под угрозой аварии, например "забуривания" или поломки оборудования.

Из-за высокой концентрации пыли, повышенных температур и влажности (пара), применение датчиков для решения проблемы не приводит к удовлетворительному практическому решению. В качестве примера можно сослаться на многочисленные неудачные попытки применения мездоз в станах горячей прокатки в длительной перспективе. Также обслуживание и настройка этих приборов представляет собой серьезную проблему в промышленных условиях. Поэтому пользователь желает иметь надежную и простую систему, которая построена на стандартных измерениях с приводов прокатных клетей, в частности, на токе якоря, токе возбуждения и скорости прокатной клети.

Уже известен способ настройки скоростных режимов прокатки для построения системы минимального натяжения непрерывных станов горячей прокатки, включающий замер параметров процесса прокатки и регулирование токов приводных двигателей клетей по сформированным сигналам на основании параметров процесса прокатки (см. заявку DE 4220121, опубл. 05.01.1994). Истинное значение натяжения в известном способе предлагается определять по всей длине раската через сравнение токов с учетом их непостоянства, а запоминать относительные значения статического тока нагрузки первой клети с момента входа раската в первую клеть до момента его входа во вторую клеть. Момент входа раската во вторую клеть определяет число запомненных значений тока нагрузки. При прохождении металла через прокатные клети стана, запомненные значения тока нагрузки первой клети используются для последовательной корректировки скорости приводов последующих клетей синхронно с прохождением материала. Так как температурный профиль из-за расплющивания металла в валках клетей изменяется, это устройство может функционировать только при использовании дополнительной математической модели, которая корригирует эффект изменения температурного профиля раската вдоль стана из-за расплющивания металла в валках клетей. Так как физика процесса деформации горячего металла в валках клети не поддается эффективному математическому описанию, практически вместо модели производится усреднение запомненных значений. Вычисленное относительное значение тока нагрузки при прокатке в первой клети используется в качестве сигнала задания для регулирования скорости второй клети. При этом при вхождении металла во вторую клеть значение тока двигателя второй клети умножается на относительную величину статического тока нагрузки первой клети. Таким образом, настройка скорости двигателя второй клети фактически осуществляется через разность произведения и текущего значения статического тока нагрузки второй клети. Для настройки скоростей третьей и всех последующих клетей вышеописанный алгоритм настройки повторяется, используя запомненное относительное значение статического тока нагрузки первой клети.

Данное решение обладает рядом недостатков. Во-первых, физические процессы деформации металла в валках прокатных клетей имеют достаточно сложную и до сегодняшнего дня недостаточно исследованную природу. Отдельно известно, что различные марки сплавов должны прокатываться с различной скоростью, также эти скорости зависят от таких факторов, как температура металла, калибровки, скорости вращения валков и т.д. Вытягивание материала с помощью неправильного регулирования может также существенно изменить форму температурного профиля. Так как перечисленные факторы имеют случайный характер, искажения температурного профиля невозможно достаточно точно определить математическим путем с помощью модели. Попытки определения температурного профиля известны и описаны в литературе. Из-за указанных выше факторов эти попытки на практике всегда кончаются неудачей. Поэтому использование моделей для коррекции заданий на настройку скоростных режимов приводит к существенным ошибкам настройки скоростного режима стана. В данном конкретном случае усреднение вводит в алгоритм существенные искажения и требует ручной коррекции процесса контроля. С другой стороны, если регулирование осуществляется только по сравнению токов, это приводит к большим погрешностям в настройке скоростного режима, когда регулирование скорости привода клети происходит в зоне ослабленного потока, так как в таких случаях при постоянной нагрузке ток двигателя не остается постоянным при постоянной нагрузке. Известное решение не содержит средства самоконтроля качества регулирования после прохождения раската через прокатную клеть, чтобы затем провести коррекцию задания на скорость прокатки для следующей заготовки.

Наиболее близким к прелагаемому решению по технической сущности и достигаемому эффекту является способ настройки скоростных режимов прокатки для многоклетевых непрерывных станов горячей прокатки металла, включающий замер параметров процесса прокатки и регулирование моментов приводных двигателей клетей прокатного двигателя по сформированным сигналам на основании параметров процесса прокатки (см. заявку DE 4325074, опубл. 05.05.1994). Для согласования скоростей между двумя следующими непосредственно друг за другом прокатными клетями используются в качестве исходной величины сигналы, пропорциональные статистическому моменту нагрузки. Они определяются и записываются в момент непосредственно перед входом заготовки в последующую клеть в запоминающее устройство при свободной прокатке каждой заготовки в первой из двух прокатных клетей. Мгновенное значение статического момента нагрузки предыдущей клети сравнивают с определенным в момент входа заготовки в последующую клеть на предыдущей клети статическим моментом нагрузки. Если разность, полученная путем сравнения значений моментов нагрузки, достигает максимально допустимого по технологическим требованиям значения, начальное расхождение между запоминаемым значением момента нагрузки и текущим значением момента нагрузки до требуемой минимальной величины компенсируют путем изменения числа оборотов электропривода предыдущей клети, в момент входа заготовки в последующую клеть. Запомненные статические значения моментов нагрузки предыдущей клети, калиброванные начальной компенсацией на минимальное продольное тяговое усилие, выводят из запоминающего устройства в порядке их предыдущего ввода. С момента окончания компенсации начального рассогласования выводятся из запоминающего устройства значения момента нагрузки, делятся на соответствующие текущие моменты нагрузки последующей клети. Вычисленный таким образом коэффициент согласования запоминают на время прокатки соответствующей заготовки в предыдущей клети и изменяют масштаб всех следующих калиброванных значений момента нагрузки из свободной прокатки заготовки в предыдущей клети за счет умножения на коэффициент согласования. В момент окончания определения коэффициента согласования до выхода заготовки из валков предыдущей клети либо за счет изменения числа оборотов последующей клети, либо за счет изменения числа оборотов электропривода предыдущей клети компенсируют отклонение от калиброванных текущих значений статического момента нагрузки последующей клети. Посредством коэффициента согласования в момент выхода заготовки из валков предыдущей клети определятся разность моментов нагрузки предыдущей клети до и после выхода заготовки. В зависимости от установленного максимального значения, а также от знака разности при прокатке последующей заготовки осуществляют корректирующую подрегулировку числа оборотов электропривода валков предыдущей клети по линейному закону малыми дозами по нескольким заготовкам (от 5 до 10).

Данное решение также обладает рядом недостатков.

Первое, статический момент нагрузки первой клети в момент входа заготовки во вторую клеть часто не соответствует минимальным продольным тяговым усилиям в промежутке между предыдущей и последующей клетью, так как может запомниться наибольший момент на охлажденном участке заготовки из-за неравномерного температурного профиля. Запомненный момент непосредственно перед входом заготовки в последующую клеть может вызвать регулирующий сигнал, увеличивающий скорость предыдущей клети, и создаст подпор раската, аварийную ситуацию, поломку или "забуривание".

Второе, нельзя не учитывать влияние на продольные тяговые усилия в промежутке между предыдущей и последующей клетью последующих клетей непрерывной группы, связанных одной прокатываемой заготовкой. При заходе металла в последующие клети также передаются продольные тяговые усилия в промежуток между первой предыдущей и второй последующей клетью. Это особенно часто встречается при ненагруженной второй последующей клети.

Третье, когда конец раската выходит из первой предыдущей клети, запоминается коэффициент согласования, который не корректируется, в то время, как происходит регулирование в следующем промежутке за второй последующей клетью и вторая клеть изменяет скорость. Это сбивает коэффициент согласования и прокатка следующей заготовки начинается вновь при наличии продольных тяговых усилий в промежутке между предыдущей и последующей клетью, что ухудшает качество технологического процесса, делает его нестабильным, ухудшает размеры раската и готовой продукции.

Четвертое, когда конец раската выходит из первой предыдущей клети, определяют разность моментов нагрузки последующей клети до и после выхода заготовки из предыдущей клети для постепенной корректировки скоростей. Этот способ малоэффективен и становится совсем непригодным при наличии пауз в прокатке и при прокатке заготовок, нагреваемых в двух и более нагревательных печах, так как температурный профиль заготовок колеблется как на повышение, так и на понижение температуры.

Задача изобретения - задание согласованного скоростного режима для получения высокой точности размеров по всей длине раската (готовой продукции), расширение функциональных возможностей, повышение надежности, качества технологического процесса, а в конечном итоге проката высокой точности при использовании входных сигналов для регулирования скоростных режимов прокатных клетей многоклетевого непрерывного стана по критерию минимальных натяжений за счет использования реальной текущей информации тока, напряжения, скорости вращения с приводных двигателей, преобразованной в сигналы, пропорциональные моментам нагрузки двигателей. При этом не требуется никакой дополнительной модельной коррекции из-за изменения температурного профиля, никакой предварительной информации о марке прокатываемого материала при раскате заготовки. В каждом промежутке прокатного стана осуществляется независимое регулирование, а также самоконтроль качества регулирования с коррекцией на следующей заготовке. Так как оно требует постоянного обновления информации о моментах статической нагрузки клетей, временная ошибка в результатах регулирования скоростных режимов минимизируется. Регулирование осуществляется по показателю минимального натяжения в раскате с учетом неравномерности продольного прогрева заготовки. При этом используются сигналы, пропорциональные моментам свободной прокатки из каждой предыдущей клети, которые используются в качестве эталонных для регулирования скоростных режимов в каждой из последующих клетей прокатного стана.

Задача достигается за счет того, что в способе задания скоростного режима непрерывной группы прокатных клетей стана горячей прокатки металла, включающем замер параметров процесса прокатки и регулирование моментов приводных двигателей клетей по сформированным сигналам на основании параметров процесса прокатки, замер параметров процесса прокатки и регулирование моментов приводных двигателей клетей осуществляют последовательно по группам клетей, причем каждая группа состоит из трех последовательно расположенных клетей, регулирование производят в четыре этапа, на первом этапе, при входе раската в первую клеть и до момента входа раската во вторую клеть, формируют сигнал для запоминания значения момента статической нагрузки и скоростного режима приводных двигателей первой клети, на втором этапе, с момента входа раската во вторую клеть и до момента входа раската в третью клеть, формируют сигнал для изменения скоростного режима приводных двигателей предыдущей первой клети, если скоростной режим отличается от эталонного значения, за который принимается минимальный момент первого этапа, на третьем этапе с момента входа раската в третью клеть, вычисляют отношение момента запомненной статической нагрузки приводных двигателей первой клети и текущего момента приводных двигателей третьей клети, на основании этого вычисления формируют сигнал, определяющий разницу между указанными величинами и осуществляют непрерывное регулирование скоростного режима приводных двигателей первой клети, а на четвертом этапе, начинающемся с момента выхода раската из первой клети, отключают непрерывное регулирование скоростного режима приводных двигателей первой и второй клетей и запоминают сформированный сигнал на третьем этапе, при этом поддерживая его соотношение пропорциональным регулированием между второй и первой клетями для регулировки скоростного режима приводных двигателей при поступлении следующего раската в данную группу клетей.

На фиг. 1 представлена функциональная блок-схема устройства для реализации способа.

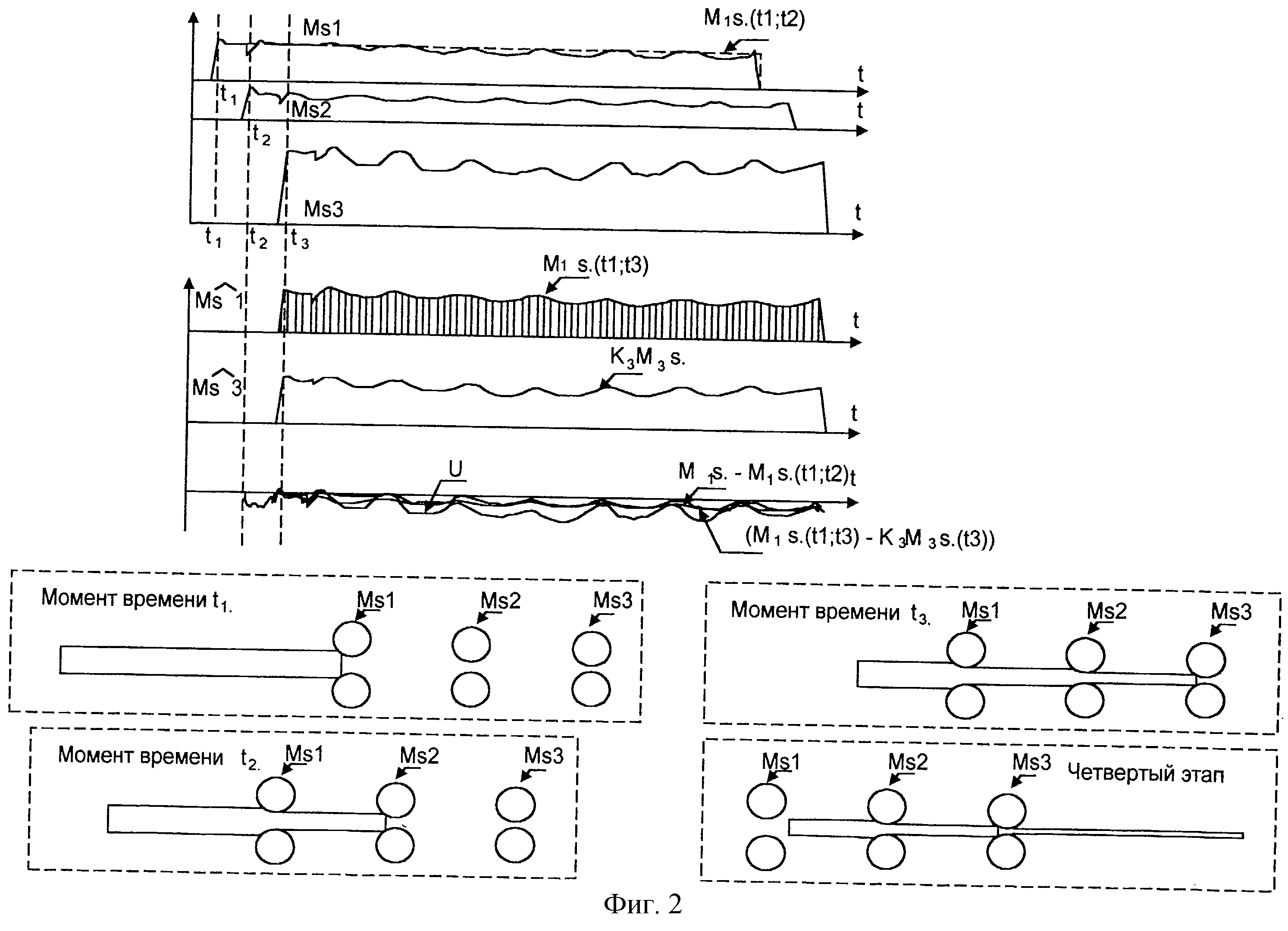

На фиг. 2 изображен процесс изменения во времени t статических моментов нагрузки Ms1, Ms2, Ms3 при прокате металла в трех последовательных клетях и основные преобразованные сигналы внутри устройства.

Предлагаемый способ осуществляется через последовательные этапы.

Первый этап начинается с момента входа раската в первую клеть (n-1), в момент времени t1, до момента его входа во вторую клеть (n), момент времени t2 (фиг.2, момент времени t1). На этом этапе осуществляется последовательное запоминание значений момента статической нагрузки для первой клети. Прокатка осуществляется в свободном режиме, так как передний конец раската не достиг еще последующей второй (n) клети. За эталонный момент статической нагрузки принимается наименьший, который соответствует участку раската с большей температурой, при котором регулирующий сигнал, уменьшающий скорость предыдущей клети (п-1), обеспечит режим минимальных продольных тяговых усилий без подпора.

На втором этапе (фиг.2, момент времени t2) с момента времени t2 до момента времени t3 до входа раската в третью клеть (n+1) осуществляется проверка и при необходимости быстрая начальная настройка скоростного режима в регулируемом промежутке, а именно, если скоростной режим в промежутке установлен изначально не верно, то наблюдается ступенчатое изменение нагрузки предыдущей клети после входа раската в последующую клеть. Данное изменение компенсируется за счет начального регулирования - быстрой подстройки скорости первой клети.

На третьем этапе (фиг.2, момент времени t3) с момента времени t3 вычисляется отношение моментов статической нагрузки первой (n-1) и третьей (n+1) клетей. С помощью этого коэффициента осуществляется масштабирование значений моментов статической нагрузки третьей (n+1) клети к последовательно запомненным значениям момента статической нагрузки для первой клети (n-1). Начинается непрерывное регулирование скоростного режима в промежутке между первой (n-1) и второй (n) клетями, который продолжается в течение всего времени нахождения проката в смежных клетях данного промежутка. Непрерывное регулирование скоростного режима осуществляется по разности между запомненным моментом статической нагрузки первой клети (n-1) и относительным фактическим на третьей клети (n+1). Регулирование может осуществляться как через привод первой, так и второй клетей.

Четвертый этап (фиг.2, четвертый этап) начинается с момента выхода раската из предыдущей первой клети (n-1). Отключается непрерывное регулирование скоростного режима в промежутке между первой (n-1) и второй (n) клетями. Отрегулированное, на предыдущих этапах, согласование момента сохраняется на всем протяжении времени при активно работающем в этот момент пропорциональном регулировании, которое вновь станет неактивным, когда раскат выйдет из всех клетей непрерывной группы или в первую клеть поступит следующая заготовка.

Способ может быть реализован устройством, состоящим из 24 типовых блоков.

1, 2, 3 - блоки вычисления статических моментов

нагрузки от стандартных датчиков, соответственно приводов первой клети (n-1), второй клети

(n), третьей клети (n+1),

4

- блок задержки с буфером и определением минимума функции,

5,

6, 7 - компараторы с регулируемой уставкой,

8, 12, 22 - множительно-делительные

устройства,

9, 10

- запоминающее устройство с выдержкой времени на входе,

11, 16 - блоки

сравнения,

13 - блок задержки с буфером сдвигаемых значений,

14 - блок

масштабирующий,

15, 19

- ключи,

17 - ПИД-регулятор,

18 - логический элемент И,

20 - ПИ-регулятор,

21, 23, 24 - сумматоры,

U1вых - сигнал управления

скоростного режима первой клети (n-1),

U2кл2 - сигнал управления скоростного режима второй клети (n),

W1

- сигнал начального (ручного)

скоростного режима первой клети (n-1),

W2 - сигнал

начального (ручного) скоростного режима второй клети (n).

В результате

преобразования в предлагаемом устройстве

входных сигналов с привода первой (n-1-й), второй (n-й) и третьей

(n+1-й) клетей, на выходе сумматора 24 формируется сигнал настройки режима минимального

натяжения в промежутке между 1 и 2 клетями.

При этом в блоках 1, 2 и 3 непрерывно вычисляются моменты

статической нагрузки прокатных двигателей Мi I=1, 2, 3, по известной формуле

где ωi - скорость двигателя i-й клети;

Ii - сигнал, пропорциональный току якоря двигателя i-й клети;

Ui - сигнал, пропорциональный напряжению на якоре двигателя i-й клети;

Ti - постоянная времени двигателя i-й клети.

Таким образом способ использует сигналы, пропорциональные моментам свободной прокатки из каждой предыдущей клети, для поддержания согласованного режима регулирование ведется по трем клетям, а не по двум смежным, как в известном. На начальной стадии по запомненным моментам свободной прокатки выделяется разница между минимальным запомненным, на пути переднего конца раската от первой клети до второй, и текущим статическим моментом первой предыдущей клети (n-1), которая компенсируется путем ПИД-регулирования числа оборотов первой предыдущей клети (n-1). Такой способ выделения разницы полностью гарантирует отсутствие подпора металла в последующую вторую клеть (n). В известных решениях запомненный момент свободной прокатки часто имеет значение максимального, что приводит к подпору и авариям. После захода раската в третью (n+1) клеть запомненные моменты свободной прокатки предыдущей первой клети (n-1) выводятся из блока задержки и по их отношению к статическому моменту третьей клети (n+1) масштабируются моменты третьей клети (n+1), разница между задержанными моментами предыдущей первой клети (n-1) и третьей клети (n+1) компенсируется путем ПИ-регулирования числа оборотов первой предыдущей клети (n-1). Таким образом исключается влияние последующих клетей на изменение натяжения в предыдущем промежутке между предыдущей клетью (n-1) и последующей второй клетью (n). В известных решениях не учитывается влияние последующих клетей, что ухудшает их качество. Последнее отличие способа от известных способов заключается в том, что после выхода конца раската из первой предыдущей клети (n-1) остается активно работающее пропорциональное регулирование, поддерживающее согласованный режим на протяжении выхода конца раската из всей непрерывной группы клетей. В аналогах такое регулирование отсутствует, что ухудшает качество их способа.

Устройство может быть выполнено для обеспечения работы каждой группы прокатных клетей.

Общий алгоритм функционирования предлагаемого устройства может быть условно разделен на 4 этапа.

Первый этап начинается с момента t1 входа раската в первую (n-1) клеть и продолжается до момента t2 входа раската во вторую (n) клеть. Прокатка осуществляется в свободном режиме. На этом этапе активно функционируют блоки задержки 4 и 13, в которых осуществляется задержка сигнала, (фиг.2) график Ms1. Блок задержки 4 функционирует в интервале времени (t1-t2), по импульсу компаратора 7 начинает записывать в буфер значения входной величины, а на выход пропускает только их наименьшие значения. Причем интервал времени задан для блока 4 и определяется временем захвата раската валками второй клети. Блок задержки 13 функционирует с момента времени (t1), по бинарному сигналу компаратора 7 начинает записывать в буфер значения входной величины, а на выход не пропускает до момента времени (t3). Первое требуется для того, чтобы выделить наименьший эталонный момент статической нагрузки, который соответствует участку раската с большей температурой. При таком способе запоминания эталонного момента сигнал управления будет стремиться отрегулировать статический момент двигателя к эталонному и для всех статических моментов, больших эталонного (например, в менее разогретых зонах заготовки), компенсировать его продольным тяговым усилием, таким образом всегда исключается подпор раската в последующую клеть, а следовательно, связанные с ним аварийные ситуации. Второе требуется для того, чтобы учитывать влияние последующих клетей за смежной на натяжение между первой (n-1) и второй (n) клетями и вести самоконтроль регулирования (повторение графика статического момента в последующей третьей клети (n+1) свидетельствует о том, что металл не потянут в предыдущем промежутке).

Второй этап начинается с момента t2 входа раската во вторую (n) клеть и продолжается до момента t3, который продолжается до захода раската в третью клеть (n+1). На втором этапе осуществляется процедура исходной настройки, начальное регулирование скоростного режима прокатки в регулируемом промежутке. С этой целью в момент времени t2 по импульсу блока 5 минимальное значение величины блока 4 записывается в блок памяти 9 (фиг.2, значение M1s(t1; t2)), соответствующее минимальному значению момента статической нагрузки первой клети (n-1) в период прохождения переднего конца раската от первой клети (n-1) до второй клети (n), и затем на блоке сравнения 11 сравнивается с текущим значением (фиг.2, значение M1s-M1s(t1;t2)). В течение интервала времени t2 -t3 ключ 15 замкнут и осуществляется регулирование скорости с помощью стандартного PID алгоритма, реализованного в блоке 17, выход которого суммируется 21 и 24 к регулирующему сигналу U1вых с целью компенсации изменения нагрузки первого двигателя, т. е. сохранения ее величины, соответствующей режиму свободной прокатки.

Третий этап начинается с момента входа раската в третью клеть, который обозначен символом t3. По бинарному сигналу блока 6 начинают считываться запомненные значения из буфера блока 13 в той же последовательности, как были записаны. С помощью блока 8 вычисляется отношение моментов запомненной статической нагрузки первой (n-1) и текущей третьей (n+1) клетей. По переднему фронту бинарного сигнала блока 6 отношение запоминается в блоке памяти 10. Выход блока 10 подключен на масштабирующий вход блока 14. Данный блок предназначен для масштабирования текущего момента статической нагрузки третьей (n+1) клети, таким образом, чтобы запомненные моменты статической нагрузки первой (n-1) (фиг.2, значение M1s(t1;t3)) и текущий третьей (n+1) клетей были выровнены в начальный момент. Далее все текущие моменты третьей (n+1) клети умножаются на запомненный коэффициент масштабирования (фиг.2, значение К3М3s). Непрерывное регулирование скоростного режима в промежутке между первой и второй клетями осуществляется по разности запомненного момента статической нагрузки первой (n-1) клети (фиг.2, значение M1s(t1; t3) - K3M3s) и масштабированного момента статической нагрузки третьей (n+1) клети. Регулирование осуществляется посредством включения выключателя 19. Регулирование осуществляется с помощью PI звена 20, выход которого суммируется в блоке 21 к регулирующему сигналу U1вых.

Четвертый этап начинается с момента выхода конца раската из первой клети (n-1). Непрерывное регулирование заканчивается. Отключение регулятора осуществляется посредством выключателя 19, который управляется с выхода элемента 18. Данный элемент выполняет логическую операцию AND для бинарных сигналов с выходов элементов 6 и 7. Активно функционирует пропорциональное регулирование, так как начальное и непрерывное регулирования отключены ключами 15 и 19, но на выходе блоков 17 и 20 (свойство стандартных ПИ-ПИД-регуляторов сохранять уровень выходного сигнала при нулевом сигнале на входе) сохраняются уровни сигналов, соответствующие согласованному скоростному режиму прокатки, обеспечивающие минимальные натяжения между первой (n-1) и второй (n) клетями. Эти сигналы суммируются в блоке 21 и блоке 24 с сигналом пропорционального управления, поддерживая согласованный режим на протяжении выхода конца раската из непрерывной группы клетей или до следующей заготовки. На входы блока 12 подаются сигналы управления второй клети (n), вычисляется пропорциональная составляющая сигнала управления, учитывающая изменения скорости второй клети (n) после выхода конца раската из первой клети (n-1).

На следующей заготовке алгоритм работы устройства повторяется.

Способ может быть реализован устройством как на отдельных элементах, так и на средствах вычислительной техники. В случае реализации на отдельных элементах необходимо изготовить блоки 4 и 13 с функциями, описанными выше, так как они не являются стандартными. В случае реализации на средствах вычислительной техники (ПЭВМ или программируемых контроллерах), все функции блоков должны быть запрограммированы, а средства вычислительной техники дополнены соответствующими входными и выходными модулями.

Реферат

Изобретение относится к автоматизации прокатного производства и предназначено для регулирования межклетевых натяжений на непрерывных станах горячей прокатки. Изобретение позволяет задать согласованный скоростной режим для получения высокой точности размеров по всей длине раската, расширить функциональные возможности, повысить надежность, качество технологического процесса, а в конечном итоге проката высокой точности. Способ заключается в том, что замер параметров процесса прокатки и регулирование моментов приводных двигателей клетей осуществляют последовательно по группам клетей, причем каждая группа состоит из трех последовательно расположенных клетей. Регулирование производят в четыре этапа. На первом этапе, при входе раската в первую клеть и до момента входа раската во вторую клеть, формируют сигнал для запоминания значения момента статической нагрузки и скоростного режима приводных двигателей первой клети. На втором этапе, с момента входа раската во вторую клеть и до момента входа раската в третью клеть, формируют сигнал для изменения скоростного режима приводных двигателей предыдущей первой клети, если скоростной режим отличается от эталонного значения, за который принимается минимальный момент первого этапа. На третьем этапе с момента входа раската в третью клеть, вычисляют отношение момента запомненной статической нагрузки приводных двигателей первой клети и текущего момента приводных двигателей третьей клети, на основании этого вычисления формируют сигнал, определяющий разницу между указанными величинами и осуществляют непрерывное регулирование скоростного режима приводных двигателей первой клети, а на четвертом этапе, начинающемся с момента выхода раската из первой клети, отключают непрерывное регулирование скоростного режима приводных двигателей первой и второй клетей и запоминают сформированный сигнал на третьем этапе, при этом поддерживая его соотношение пропорциональным регулированием между второй и первой клетями для регулировки скоростного режима приводных двигателей при поступлении следующего раската в данную группу клетей. 2 ил.

Комментарии