Композитное металлическое изделие и способ его изготовления - RU2317208C2

Код документа: RU2317208C2

Чертежи

Описание

Предпосылки к созданию изобретения

Область применения изобретения

Настоящее изобретение имеет отношение к созданию металлических изделий. изготовленных из различных (разнородных) металлов. Настоящее изобретение также имеет отношение к созданию усовершенствованных способов изготовления пильных полотен, а в частности композитных пильных полотен.

Известный уровень техники

Пильные ленты и пильные полотна должны иметь высокую стабильность размеров их режущих кромок, а также высокую износостойкость. Они также должны выдерживать высокие нагрузки, создаваемые силами сжатия, изгиба и среза, даже при температурах, которые возникают за счет трения между пильным полотном и распиливаемым материалом. Так как достаточно трудно объединить упомянутые выше свойства в одном материале, известные в настоящее время пильные полотна обычно содержат имеющее относительно высокую ударную вязкость металлическое основание с высоким сопротивлением усталости при изгибе и ленту режущей кромки из быстрорежущей стали, которая является менее вязкой, но имеет высокую износостойкость. Лента режущей кромки имеет такую ширину, что по меньшей мере концы режущих зубьев ленточной пилы или пильного полотна, или даже режущие зубья целиком, могут быть вырезаны из нее.

Композитные пильные полотна, то есть пильные полотна, изготовленные из двух или нескольких различных (разнородных) материалов, обычно получают при помощи сварки тонкой полосы режущей инструментальной стали к кромке основания из гибкого стального сплава. Обычной технологией сварки является сварка электронным лучом; однако в результате сварки происходит ослабление сплава двух металлов и материала в области, примыкающей к области воздействия теплоты сварки. При подготовке к проведению сварки, в особенности для сварки электронным лучом, металлическое основание и тонкую полосу режущей инструментальной стали прокатывают и отжигают несколько раз, чтобы добиться желательных размеров для сварки. После достижения нужных размеров для сварки как металлическое основание, так и полосу необходимо подвергать дополнительной обработке, чтобы получить острые, прямые кромки в месте сварки. Такой процесс является длительным и дорогостоящим.

Композитное металлическое изделие также может быть изготовлено путем заливки расплавленной режущей инструментальной стали на полосу опорного металла. При этом расплавленная режущая инструментальная сталь поступает в пространство, находящееся в непосредственной близости от полосы опорного металла, где происходит сцепление материалов.

Сцепление кромок в твердой фазе используют для соединения в торец металлических полос при помощи приложения теплоты и давления в восстановительной газовой среде. Сцепление в твердой фазе производят путем нагревания металлических полос при приложении давления, достаточного для образования металлургической связи. Несмотря на то, что сцепление в твердом состоянии (в твердой фазе) позволяет получать металлургическую связь без вредного воздействия на прилегающую металлическую область, сцепление кромок в твердом состоянии не позволяет получать новые поверхности сцепления достаточной площади и прикладывать теплоту и давление, достаточные для образования сильной связи, поэтому соединенные полосы часто не выдерживают последующей обработки.

Известен процесс горячей прокатки металлов, причем горячую прокатку стальных слитков широко применяют вот уже в течение многих лет. Горячую прокатку обычно проводят при температурах около 2000°F, причем горячекатаную сталь обычно подвергают холодной прокатке для достижения окончательных размеров. При прокатке быстрорежущей стали часто необходимо отжигать сталь после каждой вытяжки на 10%-30% за счет холодной обработки, так как происходит вредное механическое упрочнение (наклеп). Таким образом, холодная обработка требует проведения дополнительных длительных и дорогостоящих технологических операций.

Горячее сцепление используют для приготовления композитного металлического изделия, такого как плакированная медью сталь, за счет нагревания стального сердечника и двух медных полос до температур горячей прокатки, с использованием электрического нагрева сопротивлением. Три компонента вводят в камеру с восстановительной газовой средой и затем непосредственно вводят в прокатный стан, где давление и теплота приводят к сцеплению материалов. Как и при горячей прокатке, чаще всего необходимо дополнительно производить холодную обработку изделия до его окончательных размеров.

Таким образом, желательно создать усовершенствованные способы изготовления композитных изделий, имеющих высокую прочность связи между различными образующими металлами.

Существует необходимость в эффективном способе изготовления композитного металлического изделия.

Существует также необходимость в создании композитного металлического изделия, имеющего сильную связь между образующими металлами, с минимальным повреждением материала в области сцепления.

Эти и другие задачи, позволяющие избавиться от недостатков известных технических решений, могут быть решены при помощи настоящего изобретения.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается композитное металлическое изделие, в котором обеспечено лучшее сцепление между различными металлами. Композитное изделие может быть использовано для получения пильных полотен или других полезных изделий, причем могут быть получены пильные полотна с отличными характеристиками резания и с высокой износостойкостью.

В соответствии с настоящим изобретением предлагается также простой и эффективный способ образования композитного металлического изделия. В соответствии с первым аспектом настоящего изобретения предлагается способ изготовления композитного металлического изделия из двух различных металлов, который предусматривает использование металлического основания, изготовленного из первого металла и имеющего первую и вторую противоположные поверхности, причем указанное основание имеет по меньшей мере одно продольно расположенное углубление по меньшей мере в одной из указанных первой и второй противоположных поверхностей, предназначенное для приема проволоки; введение удлиненного металлического элемента, изготовленного из второго металла, в указанное по меньшей мере одно из первого и второго углублений металлического основания, для образования композитной сборки; нагревание композитной сборки под давлением, чтобы сжать смежные поверхности элементов из второго металла и углублений вместе, для образования связанного изделия.

В соответствии с одним или несколькими вариантами осуществления изобретения металлическое основание представляет собой лист или полосу. Термины "лист" или "полоса" имеют свое обычное значение, так что лист или полоса имеют один размер, например толщину, который существенно меньше, чем два других размера, например длина и ширина. Примерные размеры имеют отношение ширины к толщине (коэффициент формы) свыше 5.

В соответствии с одним или несколькими вариантами осуществления изобретения металлическое основание представляет собой металлический пруток (стержень). Термин "металлический пруток" имеют свое обычное значение, так что пруток имеет один размер, например толщину, который существенно меньше, чем два других размера, например длина и ширина; однако коэффициент формы (отношение ширины к толщине) прутка невелик и составляет, например, от 1:1 до 4:1.

Использованное здесь выражение "поперечное направление" следует понимать как направление, перпендикулярное к плоскости основания, или как направление приложения давления. Поперечное направление обычно представляет собой направление поперек толщины (перпендикулярно к толщине) изделия.

В соответствии с первым аспектом настоящего изобретения предлагается способ изготовления композитного металлического изделия из двух различных металлов, который предусматривает использование металлического основания, образованного из первого металла и имеющего первую и вторую противоположные поверхности, причем указанное основание имеет по меньшей мере одно продольное углубление по меньшей мере в одной из указанных первой и второй противоположных поверхностей, предназначенное для введения проволоки; введение проволоки, изготовленной из второго металла, в указанное по меньшей мере одно углубление металлического основания, для образования композитной сборки; нагревание композитной сборки под давлением, чтобы сжать смежные поверхности элементов из второго металла и углубления вместе, для образования связанного изделия.

В соответствии с другим аспектом настоящего изобретения предлагается способ изготовления композитного металлического изделия из двух различных металлов, который предусматривает использование металлического основания, изготовленного из первого металла и имеющего первую и вторую противоположные поверхности; установку в заданное положение по меньшей мере одной проволоки, изготовленной из второго металла, в местоположение по меньшей мере на одной из указанных первой и второй поверхностей; ограничение бокового перемещения проволоки относительно ее местоположения на указанной поверхности для образования композитной сборки; нагревание композитной сборки под давлением, чтобы сжать смежные поверхности по меньшей мере одной проволоки и металла вместе, для образования связанного изделия.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления композитной проволоки, который предусматривает использование металлического прутка, изготовленного из первого металла и имеющего первую и вторую противоположные поверхности, причем указанное основание имеет по меньшей мере одно продольное углубление по меньшей мере в одной из указанных первой и второй противоположных поверхностей, предназначенное для приема проволоки; введение проволоки, изготовленной из второго металла, в указанное по меньшей мере одно углубление металлического основания, для образования композитной сборки; нагревание композитной сборки под давлением, чтобы сжать смежные поверхности элементов из второго металла и углублений вместе, для образования связанного изделия.

В соответствии с еще одним аспектом настоящего изобретения композитное металлическое изделие содержит основание, изготовленное из первого металла и имеющее первую и вторую противоположные поверхности и по меньшей мере один удлиненный элемент, изготовленной из второго металла, причем указанный по меньшей мере один удлиненный элемент заделан (встроен) по меньшей мере в одну из указанных, первую и вторую, противоположных поверхностей и установлен вдоль длины основания, причем поверхность основания, которая содержит заделанный удлиненный элемент, и противоположная поверхность образуют плоские поверхности, при этом основание и заделанный удлиненный элемент образуют металлургическую связь вдоль их поверхности раздела.

В соответствии с еще одним аспектом настоящего изобретения композитный металлический режущий инструмент содержит основание, изготовленное из первого металла и имеющее первую толщину у первой кромки и коническую область на противоположной кромке основания, которая сужается от указанной первой толщины до второй, меньшей толщины, и по меньшей мере один элемент кромки, расположенный в непосредственной близости от конической кромочной области основания, причем элемент кромки, изготовленный из второго металла, образует металлургическую связь с поверхностью конической области металлического основания таким образом, что толщина элемента кромки и конической области металлического основания такая же, что и первая толщина металлического основания.

В соответствии с еще одним аспектом настоящего изобретения предлагается клеть стана, обеспечивающая лучшее ограничение (сдерживание) бокового уширения, которая содержит первую пару горизонтальных валков; вторую пару вертикальных валков, которая расположена у кромок горизонтальных валков, при этом ось вращения вертикальных валков смещена выше по ходу от оси вращения горизонтальных валков, причем указанное смещение находится в пределах дуги контакта горизонтального валка с обрабатываемым материалом.

В соответствии с еще одним аспектом настоящего изобретения устройство изготовления композитного металлического изделия включает в себя:

средство для введения металлического основания в первую контролируемую атмосферу;

средство для введения первого и второго элементов в первую контролируемую атмосферу и для установки в заданное положение первого и второго элементов в непосредственной близости от металлического основания в местоположении, где происходит сцепление;

средство для нагревания металлического основания и первой и второй проволоки;

по меньшей мере одну пару валков для приложения давления к металлическому основанию и к двум проволокам;

средство для контроля и управления натяжением.

В описании настоящего изобретения термин "около" означает возможное отклонение в диапазоне ±10% от указанного значения.

Краткое описание чертежей

Указанные ранее и другие задачи, характеристики и преимущества изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные элементы имеют одинаковые позиционные обозначения.

На фиг.1А показан вид сбоку, на фиг.1В показано поперечное сечение по линии 1В-1В′ фиг.1А, в перспективное, а на фиг.1C показано поперечное сечение перед разрезанием, где можно видеть особенности композитного изделия в соответствии с одним или несколькими вариантами настоящего изобретения.

На фиг.2 показано поперечное сечение до разрезания (2А) после разрезания (2В) и после заострения (2С) лезвия ("ножевой кромки") композитного изделия в соответствии с одним или несколькими вариантами настоящего изобретения.

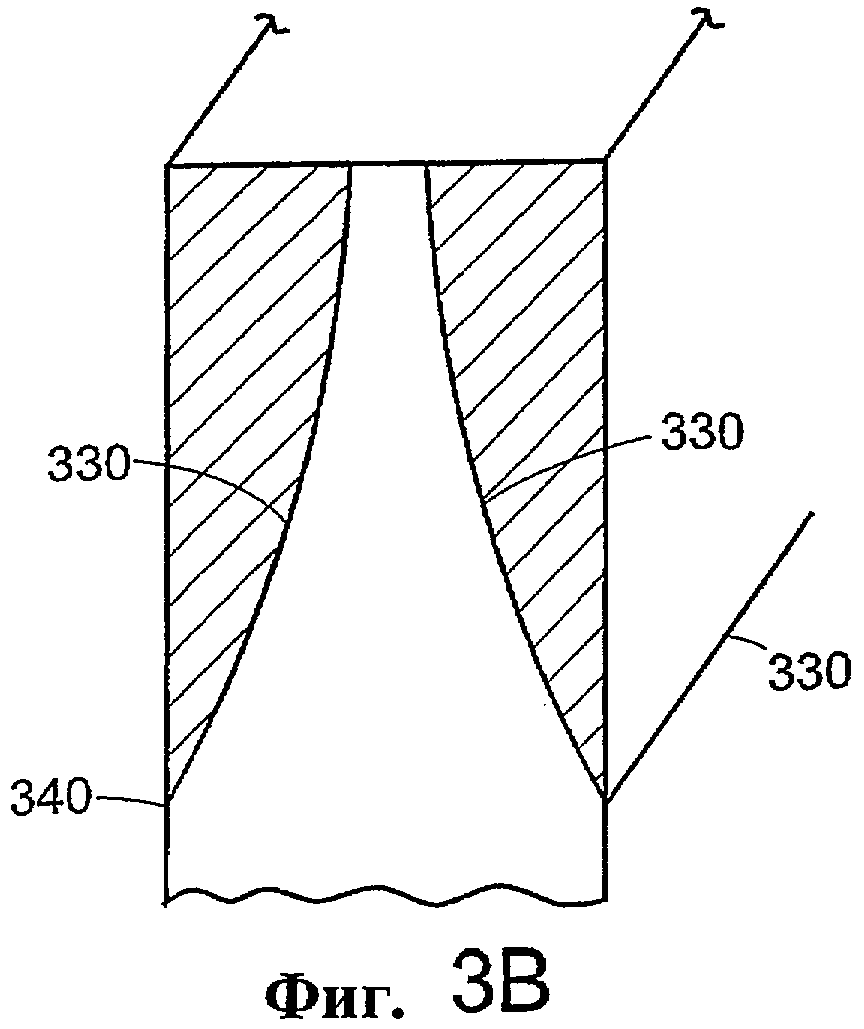

На фиг.3А показано поперечное сечение известного сварного изделия, а на фиг.3В показано поперечное сечение связанного изделия в соответствии с одним или несколькими вариантами настоящего изобретения, где можно видеть линию раздела сцепления (связи).

На фиг.4 показано поперечное сечение композитного металлического изделия в соответствии с одним или несколькими вариантами настоящего изобретения, в котором элемент кромки имеет множество чередующихся слоев твердого металла режущего инструмента и более гибкого опорного металла.

На фиг.5 показан режущий инструмент в соответствии с одним или несколькими вариантами настоящего изобретения.

На фиг.6 показан собранный композит (композитная сборка) из двух различных металлов в соответствии с одним или несколькими вариантами настоящего изобретения, (А) ранее процесса сцепления; (В) после проведения по меньшей мере одной операции объединения (уплотнения) (стрелками показано приложенное давление); (С) после проведения дополнительных операций объединения; на фиг.6(D) показана с увеличением область сцепления.

На фиг.7A-7D показаны поперечные сечения различных вариантов металлического основания и углублений, используемых в соответствии с одним или несколькими вариантами настоящего изобретения.

На фиг.8А-8С показан собранный композит (композитная сборка) из двух различных металлов в соответствии с одним или несколькими вариантами настоящего изобретения, (А) ранее процесса сцепления; (В) после проведения по меньшей мере одной операции объединения (уплотнения); (С) после проведения дополнительных операций объединения.

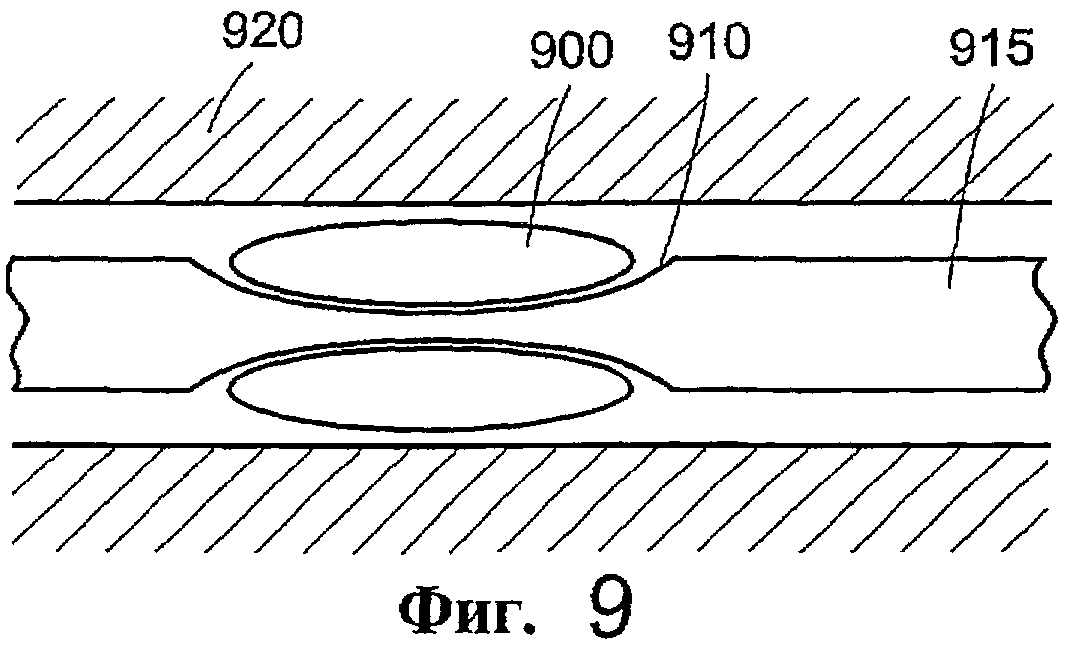

На фиг.9 показана композитная сборка в соответствии с одним или несколькими вариантами настоящего изобретения.

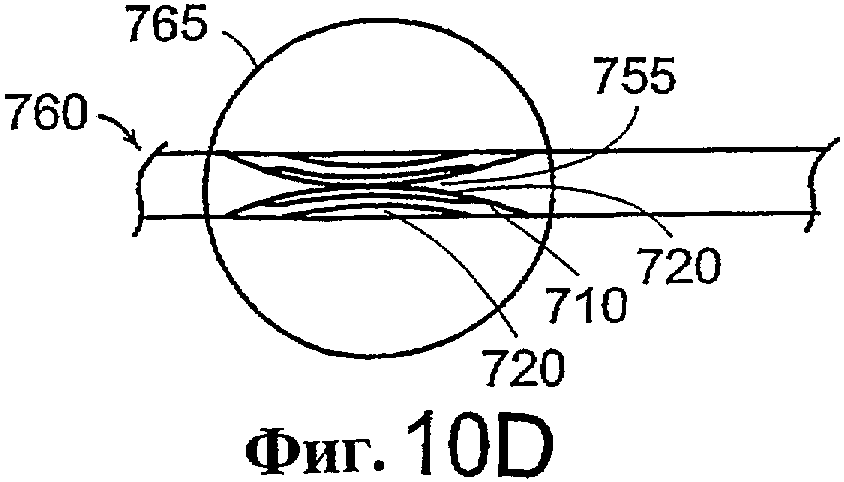

На фиг.10A-10D показано приготовление (изготовление) и использование композитной металлической проволоки в соответствии с одним или несколькими вариантами настоящего изобретения.

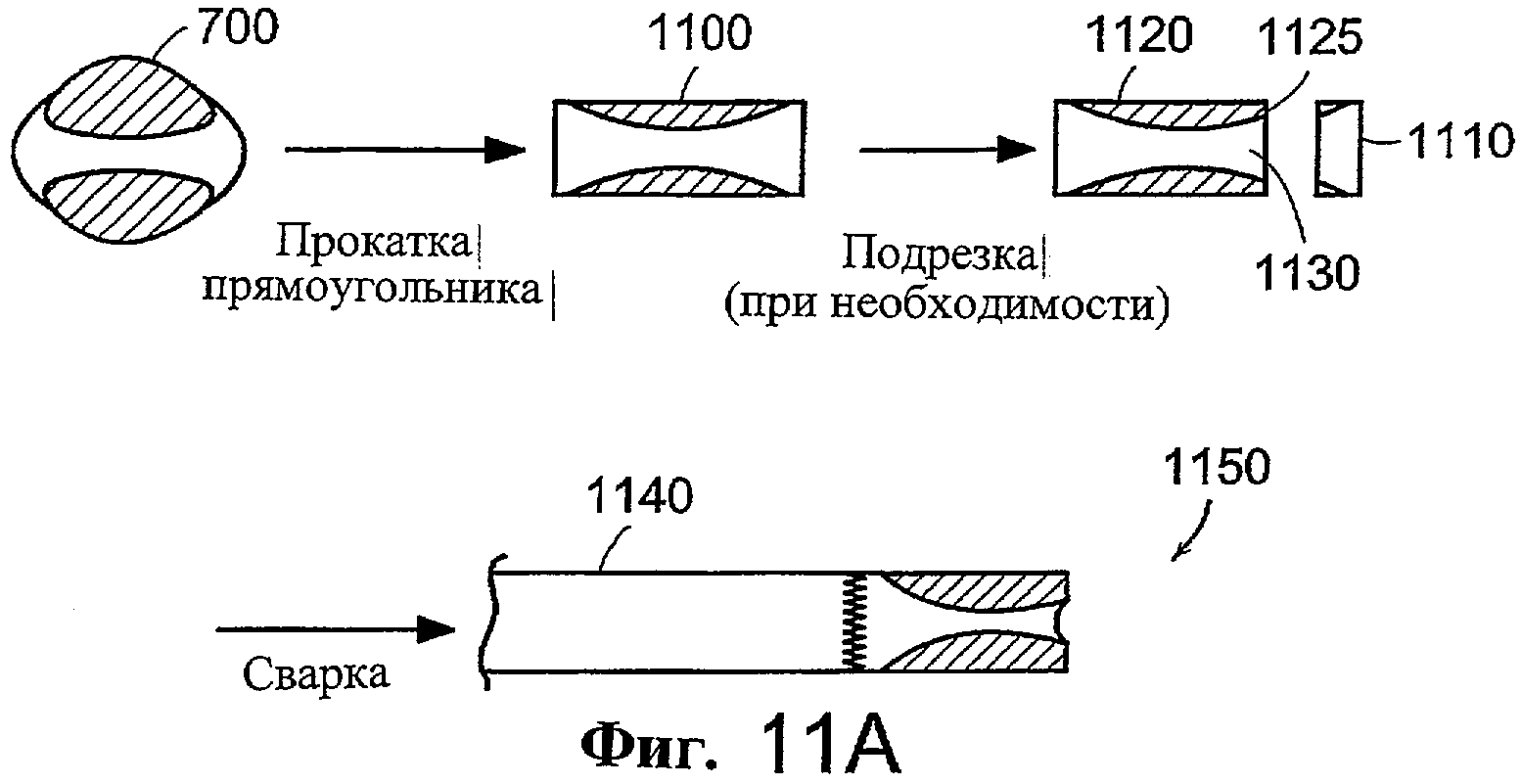

На фиг.11А показан способ изготовления композитного металлического изделия в соответствии с одним из вариантов настоящего изобретения, в котором область сцепления в металлическом основании смещена от центра, а на фиг.11В показано композитное металлическое изделие, в котором элементы кромки смещены от центра в соответствии с одним или несколькими вариантами настоящего изобретения.

На фиг.12A-12C показан вариант настоящего изобретения для ограничения (сдерживания) бокового уширения композитного изделия с использованием согласованных охватывающих/ охватываемых валков.

На фиг.13A-13B показан другой вариант настоящего изобретения для ограничения бокового уширения композитного изделия с использованием клети типа проката со смещением.

На фиг.14 показан многоклетьевой прокатный стан для изготовления композитных изделий в соответствии с настоящим изобретением.

Подробное описание изобретения

В соответствии с настоящим изобретением предлагается композитное металлическое изделие, в котором обеспечено улучшенное сцепление между различными (разнородными) металлами. Композитное металлическое изделие образовано с использованием по меньшей мере двух различных металлов. Использованный здесь термин "металл" включает в себя металлический сплав. Композитное металлическое изделие содержит металлическое основание и один или несколько других металлических элементов, которые образуют прочную связь с металлическим основанием. Эта связь образуется без вредных ухудшений химических, металлургических и/или механических свойств изделия в непосредственной близости от места связи.

В соответствии с одним или несколькими вариантами металл элемента кромки соединен с обеими сторонами металлического основания вдоль одной стороны корпуса основания. Примерное композитное металлическое изделие в соответствии с одним или несколькими вариантами настоящего изобретения показано на фиг.1А и 1В. Изделие 100 содержит имеющее коническую кромку 125, основание 110, изготовленное из первого металла, и элемент кромки 128, расположенный в непосредственной близости от конической кромки 125 основания 110. На фиг.1А также показан пример готового изделия, например, пильное полотно, имеющее режущие зубья 140 в элементе кромки 128 композитного изделия. Как это показано на фиг.1В в перспективном изображении, металлическое основание 110 содержит коническую секцию 125, которая находится в контакте с элементами кромки 128, 128′ на противоположных поверхностях 129, 129′′ утоненной конической секции 125. Элементы кромки имеют конусность, дополняющую конусность секции 125, так что поверхность изделия является плоской. Конусность (профиль сужения) может быть линейной или криволинейной или может иметь более сложную геометрию, возникающую за счет течения материала в ходе изготовления. Элементы кромки 128, 128′ и утоненная коническая секция 125 основания 110 образуют сильную, то есть металлургическую, связь у противоположных поверхностей (этой секции). Как это показано на фиг.1C, композитное изделие может быть изготовлено из промежуточного композитного листа 180, который содержит два расположенных напротив друг друга удлиненных металлических элемента 126, 126′, заделанных в металлическое основание 110 и сцепленных с ним. Удлиненные металлические элементы 126, 126′ представляют собой полосы, которые идут вдоль длины композитного листа 180. Композитный лист разрезают вдоль линии 130 на фиг.1C, чтобы получить изделие, показанное на фиг.1В. При необходимости композитный лист разрезают также вдоль краевых линий 140, чтобы получить прямые ровные края готового изделия.

За счет высокоэффективного металлургического сцепления двух различных материалов на атомном уровне получают очень чистую поверхность раздела с четкой линией сцепления; причем не образуются хрупкие сплавы в зоне сцепления, что является типичным для изделий, сваренных электронным лучом. Толщина утоненной секции 125 может варьировать в соответствии с предусмотренным видом использования изделия в соответствии с настоящим изобретением и может лежать в диапазоне ориентировочно от 70% до несущественной величины полной толщины при измерении на открытой поверхности 160 разрезанного изделия или при измерении в точке 150 самого узкого сечения между противостоящими элементами (или в непосредственной близости от металлического элемента в тех вариантах, где имеется только один удлиненный металлический элемент). В соответствии с одним или несколькими вариантами толщина металла основания в точке 150 или 160 может доходить до 30% или составлять ориентировочно 5-15% полной толщины. Элементы кромки 128, 128′ (или удлиненные металлические элементы 126, 126′) могут иметь главным образом равную толщину на каждой стороне конусной секции основания, однако следует иметь в виду, что процесс изготовления может приводить к тому, что элементы кромки 128, 128′ (или удлиненные металлические элементы 126, 126′) могут несколько отличаться по толщине. В соответствии с одним или несколькими вариантами элементы кромки 128,128′ (или удлиненные металлические элементы 126, 126′) могут иметь различную форму, размер и толщину. Улучшенные характеристики резания были получены в режущих пластинах (полотнах), изготовленных из композитных металлических изделий в соответствии с настоящим изобретением.

В соответствии с одним или несколькими вариантами осуществления изобретения композитный металлический лист 200 содержит удлиненный металлический элемент 210, который заделан в металлическое основание и сцеплен с одной стороной металлического основания 220, как это показано на фиг.2А. Композитный металлический лист 200 разрезают по линии 240, фиг.2А, чтобы получить композитное изделие 245, которое показано на фиг.2В. Композитное изделие 245 содержит элемент кромки 215, который сцеплен с утоненной, конической секцией 218 основания 220, образованной вдоль длины на одной стороне основания. Секция 218 имеет конусность, дополняющую конусность элемента кромки 215, так что поверхность 225 изделия 245 является плоской. Как и ранее на фиг.1А, режущие зубья могут быть нарезаны в режущей кромке 250 изделия. Альтернативно, кромка может быть заточена для образования лезвия 270, как это показано на фиг.2С. Такие кромки используют в ленточных пилах и/или при изготовлении ножей. Толщина утоненной конической секции 218 или 260 может лежать в диапазоне ориентировочно от 1 до 70%, а преимущественно ориентировочно от 1 до 30% от полной толщины изделия. Коническая область 218 или 260 металлического основания может быть очень тонкой в ее самой узкой части, так что ее нелегко увидеть (невооруженным глазом) или можно увидеть только при увеличении.

В соответствии с одним или несколькими вариантами настоящего изобретения первый металл является более твердым, то есть имеет более высокую твердость, чем второй металл. В соответствии с одним или несколькими вариантами основание изготовлено из металла, имеющего желательные свойства механической и тепловой стабильности, например, в условиях, которые обычно встречаются в операциях резки пилой (распилки) или в операциях резания. Как правило, металлическое основание может быть изготовлено из любого горячекатаного или холоднокатаного металла или металлического сплава, который является ударно-вязким и пружинистым. Металлическое основание обладает упругостью и поэтому металлы, которые обладают упругостью, например пружинные металлы, могут быть использованы в соответствии с настоящим изобретением.

В соответствии с одним или несколькими вариантами настоящего изобретения второй металл, который используют в качестве металла режущей кромки, является более твердым или более износостойким, чем первый металл. В соответствии с одним или несколькими вариантами элемент кромки изготавливают из износостойкого металла; например, элемент кромки изготавливают из металла, способного выдерживать условия абразивного износа, которые обычно встречаются при работе режущей кромки в операциях распилки или резания. В качестве металла элемента кромки могут быть использованы различные марки быстрорежущей стали, в том числе с использованием порошковых металлов. В качестве примеров можно привести быстрорежущую сталь марок Matrix II, М2, М42, М51, М3 Type 1, М3 Type 2 и т.п.

Отличительной характеристикой настоящего изобретения является то, что в изделии не ограничено использование любого металла или металлического сплава в основании или в кромке. Так как сцепление основано на диффузии металла через резко увеличенную поверхность раздела, то практически любая комбинация металлов может быть использована при осуществлении настоящего изобретения. Эта универсальность резко контрастирует с обычными операциями сварки, которые используют при изготовлении режущих инструментов, в которых часто требуются специфические составы сплавов для успешной сварки.

Более сложные изделия также могут быть изготовлены в соответствии с настоящим изобретением. В соответствии с одним или несколькими вариантами настоящего изобретения режущая кромка 400 композитного металлического изделия 410, такая как показанная на фиг.4, содержит множество чередующихся слоев твердого металла 420 режущего инструмента и более гибкого, опорного металла 430. Находящаяся в самой глубине секция 440 представляет собой коническую утоненную (сужающуюся) секцию металлического основания. Для гибких опорных секций 430 может быть использован такой же металл, что и металл металлического основания 440, или другой металл. Металлические компоненты режущей кромки металлургически связаны у общих поверхностей. Толщина гибких опорных металлических секций 430 может быть такой же, что и толщина находящейся в самой глубине секции 440, или может быть другой. Например, на фиг.4 показано композитное металлическое изделие, которое имеет три секции 430, 440, 430′ из гибкого опорного металла различной толщины. Число, толщину и расположение различных металлических областей в элементе кромки выбирают таким образом, чтобы придать изделию желательные свойства.

Основание и элементы кромки композитного изделия образуют металлургическую связь с использованием способа в соответствии с настоящим изобретением, как это обсуждается далее более подробно. Эта связь является результатом взаимодействия атомов и перестройки структуры у поверхности раздела двух металлов при умеренных температурах, то есть ниже температуры любого металлургического преобразования (Тm) любого металла. В отличие от обычных способов соединения, таких как технология сварки электронным лучом и лазерным лучом, в этом случае отсутствует существенная зона около сварного шва, в которой свойства материала изменены, то есть ослаблены, за счет процесса соединения. Прочность соединения также возрастает за счет различий в характеристиках линии среза между сварным изделием и связанным изделием в соответствии с настоящим изобретением. Линия среза 310 обычного сварного изделия 320 показана на фиг.3, а линии среза 330 композитного изделия 340 в соответствии с одним или несколькими вариантами настоящего изобретения показаны на фиг.3В. Длина (и соответствующая площадь) линий среза для композитного изделия, показанного на фиг.3В, намного больше, чем для обычного изделия, показанного на фиг.3А. Таким образом, даже если прочность связи (сцепления) является одинаковой, то композитное изделие настоящего изобретения будет иметь большую прочность, долговечность и стойкость к разрушению при сдвиге.

Прочность результирующей металлургической связи варьирует в зависимости от материалов и способов, использованных при изготовлении изделия; однако связь является по меньшей мере достаточно сильной для того, чтобы выдерживать проводимые после сцепления операции изготовления. В случае изготовления пильного полотна прочность результирующей металлургической связи между металлом основания и металлом кромки является достаточной для того, чтобы выдерживать разрезание в продольном направлении, прорезание и разводку зубьев, которые являются типичными проводимыми после сцепления операциями изготовления. После изготовления полученное изделие обычно подвергают термообработке для упрочнения изделия.

Композитное металлическое изделие в соответствии с настоящим изобретением применяют для изготовления режущих инструментов, то есть режущих пластин (полотен). В соответствии с настоящим изобретением могут быть учтены любые вариации режущего инструмента. Режущая кромка любой геометрии может быть получена в элементе кромки композитного изделия за счет механической обработки. В соответствии с одним или несколькими вариантами настоящего изобретения полотно представляет собой полотно с зубьями, например пильное полотно для ручной лучковой пилы и лучковой пилы с двигателем, кольцевой пилы, ажурной пилы (машинной ножовки), пилы с возвратно-поступательным движением и ленточной пилы. В соответствии с одним или несколькими вариантами полотно представляет собой полотно без зубьев, например лезвие ножа. В качестве примера можно указать, что полотно может быть приварено (к основанию), например при помощи стыкового сварного соединения, с образованием пильного полотна ленточной пилы, или же поверхность может быть подвергнута механической обработке для образования гладкой, не имеющей зубьев кромки пилы или кромки (лезвия) ножа.

Режущие зубья получают в режущей кромке за счет механической обработки с использованием обычных процессов. Зубья могут иметь любую геометрию и ориентацию, подходящую для конкретного применения режущего инструмента. Режущие зубья могут быть расположены любым желательным образом вдоль режущей поверхности. Зубья могут находиться в плоскости основания или вне этой плоскости в зависимости от конкретного применения режущего инструмента. Короче говоря, имеется свободный выбор конструкции режущего инструмента, наиболее подходящей для конкретного применения режущего инструмента.

В соответствии с одним или несколькими вариантами настоящего изобретения режущие зубья образованы из комбинации твердого металла режущего инструмента ("режущего инструментального металла") и более мягкого металла основания. Режущая кромка, обращенная к поверхности резания, имеет чередующиеся области твердого металла режущего инструмента и более мягкого металла. В соответствии с одним или несколькими вариантами настоящего изобретения режущая кромка образована из композитного металла. Режущая кромка содержит чередующиеся области или секции твердого и мягкого металла, которые сцеплены в твердом состоянии друг с другом и содержат элементы кромки и конические области композитного металлического изделия, показанные на фиг.1, 2 и 4.

В соответствии с одним или несколькими вариантами режущий инструмент представляет собой гибридное изделие, которое содержит композитную металлическую режущую полосу, которая изготовлена в отдельной операции и которая приварена после изготовления к металлическому основанию. На фиг.5 показано гибридное пильное полотно 1245, полученное с использованием обычного основания 1250. Композитная металлическая режущая кромка 1260 содержит связанный в твердом состоянии композит, состоящий из чередующихся слоев твердой режущей инструментальной стали 1265 и более мягкого опорного металла 1270. Композитная металлическая режущая кромка образована в виде полосы, которую затем приваривают к основанию с использованием обычной технологии сварки. Режущие зубья затем нарезают в композитной металлической режущей кромке таким образом, что чередующиеся слои режущей инструментальной стали и мягкого металла образуют режущие кромки в соответствии с настоящим изобретением.

Композитное металлическое изделие в соответствии с настоящим изобретением получают за счет нагревания под давлением сборки различных металлических компонентов, чтобы образовать связанное изделие, причем этот процесс известен как соединение в твердом состоянии. Композитная сборка содержит металлическое основание, такое как лист или полоса, имеющее по меньшей мере одну выемку или канавку, расположенную а продольном направлении на одной или двух сторонах металлического основания, которое способно принимать удлиненный металлический элемент или проволоку. Термин "проволока" или "вставка из проволоки" может быть использован вместо термина "удлиненный металлический элемент" безо всякой потери смысла. Может быть использована проволока любой формы, которую выбирают в зависимости от ряда факторов, в том числе от наличия исходного материала, легкости изготовления и желания дополнить конфигурацию продольной выемки металлического основания. Поперечное сечение примерной композитной сборки 500, которая содержит металлическое основание 510 и удлиненные элементы 520, 525, расположенные в соответствующих выемках 530, 535 металлического основания 510, показано на фиг.6А. Не исключается, что проволочная вставка может выступать над плоскостью металлического листа. В соответствии с одним или несколькими" вариантами, металлическое основание 510 изготовлено из первого металла, который отличается от металла проволочных вставок 520, 525. Вставки из проволоки 520, 525 не обязательно должны быть изготовлены из одинакового металла. До проведения сборки производят чистку компонентов с использованием обычных детергентов и технологий очистки.

Канавки и соответствующие удлиненные элементы могут иметь любую форму или геометрию. В соответствии с одним или несколькими вариантами удлиненным элементом являются стержень, пруток или проволока. Удлиненный элемент или проволока могут иметь любую геометрию поперечного сечения; например, поперечное сечение может быть круглым, овальным, многоугольным, квадратным, прямоугольным или ромбоидальным, и т.п. Может быть использован удлиненный элемент в том виде (по размеру и форме), как он получен от изготовителя. Альтернативно, может быть проведена обработка проволоки, чтобы получить конкретный размер и форму, при помощи любого обычного способа, в том числе (но без ограничения) при помощи волочения, с использованием клети turks head или вытягивания проволоки. Начальный размер проволоки может быть уменьшен при помощи горячей (при температуре ниже Тm) или холодной прокатки.

Удлиненные элементы по конфигурации могут быть (но не обязательно) дополняющими к конфигурации канавки в металлическом основании. Возможна широкая вариабельность в образовании комбинаций проволочных вставок с металлическим основанием, при условии, что форма углубления соответствует форме вводимой проволочной вставки. В соответствии с одним или несколькими вариантами указанную комбинацию выбирают таким образом, чтобы зажать (фиксировать) проволоку в канавке металлического основания. Это обычно достигается за счет установления (образования) по меньшей мере двух точек контакта между проволочной вставкой и канавкой. Таким образом, в качестве примера можно указать, что круглая проволока в v-образной канавке или трапецеидальная проволока в круглой канавке будет иметь достаточный контакт. В соответствии с одним или несколькими вариантами настоящего изобретения проволочная вставка и канавка могут иметь дополняющие формы, так что удлиненный элемент соответствует форме канавки или углубления в металлическом основании.

Затем композитную сборку нагревают под давлением, чтобы привести металлическое основание и удлиненные элементы в тесный контакт и образовать металлургическую связь между металлическими компонентами. В соответствии с одним или несколькими вариантами композитную сборку сначала нагревают до температуры выше комнатной температуры и ниже температуры любого металлургического преобразования (Тm) любых металлов композитной сборки, а после этого пропускают через пару валков ("валки клети"), чтобы приложить давление связи и уменьшить толщину изделия.

Несмотря на то что конкретные используемые температуры варьируют в зависимости от использованных материалов и процедур приложения давления, температуры могут лежать в диапазоне ориентировочно от 800 до. 1600°F или, в некоторых вариантах, ориентировочно от 1000 до 1550°F. Нагревание может быть проведено любым известным способом. В качестве примера можно указать, что композитная сборка может быть нагрета с использованием индукционного нагрева или электрического нагрева сопротивлением. В соответствии с одним или несколькими вариантами теплоту подают в виде излучения, например в виде лазерного излучения.

Аналогичным образом конкретные давления, используемые в практике настоящего изобретения, существенно варьируют в зависимости от использованных материалов и процедур приложения давления. Давление может быть создано с использованием любого обычного способа. В качестве примера можно указать, что давление создают с использованием прокатного стана или клети. Давление является функцией множества переменных, в том числе (но без ограничения) диаметра валка, стойкости материала к деформации (твердости), толщины металла и коэффициента трения между валком и прокатываемым металлом, причем усилия, которые возникают при прокатке, хорошо известны специалистам в этой области. В соответствии с одним или несколькими вариантами настоящего изобретения прокатку (вальцевание) проводят без смазки валков, чтобы повысить давление прокатки. В соответствии с одним или несколькими вариантами введение твердой проволоки в виде вставки, а в особенности введение двух проволок, расположенных друг над другом сверху и снизу от металлического основания, создает более высокое давление в точке контакта, то есть именно в том месте, где желательно приложение высокого давления для улучшения сцепления. Дополнительная толщина, имеющаяся локально за счет наличия удлиненного элемента, обеспечивает дополнительное давление, улучшающее сцепление во время операции соединения в твердом состоянии (в твердой фазе).

Металлическое основание имеет одну или несколько канавок или углублений, расположенных продольно на одной или обеих сторонах металлического основания. На фиг.7 показаны примерные варианты металлического листа. На фиг.7А показано поперечное сечение металлического основания 600, имеющего углубления 610 на верхней и нижней поверхностях, которые в качестве примера показаны как прямоугольные канавки. Такое металлическое основание называют двойным листом, так как разрезание основания в продольном направлении через центр канавки позволит далее получить два готовых. изделия. На фиг.7С и 7D показаны канавки, имеющие другие профили, например треугольный профиль 620 или закругленный профиль 630. Обратите внимание на то, что канавка, показанная на фиг.7С, имеет только одну сторону металлического основания. Такую конфигурацию используют при сцеплении с единственным удлиненным элементом, что обсуждалось ранее со ссылкой на фиг.2. В соответствии с одним или несколькими вариантами металлический лист 640 содержит два или несколько углублений 650, как это показано на фиг.7В. В каждое углубление может быть введен удлиненный элемент, такой как проволока, причем металлический лист 640 после операции сцепления (связывания) может быть разделен на несколько композитных изделий за счет соответствующего разрезания связанного изделия через центры канавок, которые показаны пунктирными линиями 660 на фиг.7В. В соответствии с одним или несколькими вариантами прокатанное изделие может быть получено с использованием одинарного, двойного, четверного, шестерного, восьмерного и т.д. листа. Несмотря на то, что нет ограничений на число и ширину изделий, которые могут быть получены по способу в соответствии с настоящим изобретением, следует иметь в виду, что чем шире прокатываемый материал, тем сложнее процесс изготовления.

На фиг.6В показано изделие 545 в промежуточной точке процесса нагревания и прокатки. Проволочные вставки 520, 525 прижимаются к металлическому основанию и входят в него. В соответствии с одним или несколькими вариантами происходит также снижение (уменьшение) толщины металлического основания. Чем больше снижение толщины металлического основания (выраженное в % снижения), тем больше усилия, приложенные к поверхности раздела между металлическими компонентами. Таким образом, размер и форма проволоки, толщина металлического листа и размер и форма канавки связаны с силами сцепления, испытываемыми композитной сборкой, причем в точке, в которой проволоку (проволоки) вводят в основание канавки, большие усилия вытяжки способствуют образованию прочной связи в твердом состоянии.

На фиг.6С показано готовое связанное изделие 558, в котором давление привело к принудительному вхождению второго металла проволочной вставки в металлическое основание, причем поверхность изделия является главным образом плоской. Площадь контакта между проволокой и основанием в ходе процесса сцепления существенно возрастает за счет уменьшения толщины и удлинения изделия. Увеличенная площадь контакта создает широкую поверхность сцепления и способствует повышению качества сцепления. Металлическое основание 510 существенно утоняется (становится тоньше) в зоне сцепления 548, так что только тонкая полоса 540 металлического основания находится между верхней и нижней областями 550, 555, возникающими от бывших проволочных вставок. В соответствии с одним или несколькими вариантами эта полоса (область) может быть существенно утонена, так что остается только небольшое количество металла основания и, главным образом, все поперечное сечение 560 изготовлено из второго металла проволочных вставок, как это показано с увеличением в области сцепления 570 на фиг.6D.

Таким образом, за счет использования нескольких простых (и быстрых) операций, способ в соответствии с одним или несколькими вариантами настоящего изобретения позволяет получать изделие желательной толщины. Исходные материалы могут быть более толстыми, чем используемые в обычных процессах сварки электронным лучом, при этом окончательную толщину получают за счет проведения меньшего числа операций и в течение меньшего времени, что приводит к существенной экономии денежных средств и материалов.

В соответствии с одним или несколькими вариантами при использовании проволочных вставок над и под металлическим основанием желательно удерживать проволоки в точном местоположении. В том случае когда проволока может перемещаться в боковом направлении, результирующие связанные секции проволочной вставки могут сдвигаться во время прокатки, в результате чего полученные области сцепления могут быть смещены друг относительно друга. Использование геометрии проволочной вставки и канавки, которая образует контакт в нескольких точках, помогает уменьшить боковой сдвиг областей сцепления со вторым металлом.

В соответствии с одним или несколькими вариантами настоящего изобретения расположение и геометрию проволоки, металлического основания и валков выбирают так, чтобы снизить относительное перемещение проволоки и основания. Если происходит сдвиг проволоки во время обработки, то полученный связанный металлический элемент может находиться вне заданного положения для последующей обработки, например, для разрезания в продольном направлении. В частности, в том случае, когда пара проволок расположена соответственно над и под металлическим основанием, желательно сохранять точное положение компонентов композитной сборки. В соответствии с одним или несколькими вариантами верхнее и нижнее углубления удерживают при точном совмещении в желательном положении.

В соответствии с одним или несколькими вариантами настоящего изобретения валок, или металлическое основание, или то и другое, содержит канавку для введения проволочной вставки, которая препятствует боковому смещению проволочной вставки. Как это показано на фиг.6А, валок 575 имеет канавку 580, в которую входит проволочная вставка, которая удерживается в заданном положении относительно валка. Нижний валок (не показан) также имеет аналогичную канавку для нижней проволочной вставки для тех вариантов, где она предусмотрена.

В соответствии с одним или несколькими вариантами проволока 1300 входит в канавку 1310 валка 1320, которая идет в направлении прокатки. Если в валках имеются глубокие канавки (с диаметром 1/2d, где d диаметр проволоки), то не требуются углубления в металлическом основании 1330 для фиксации проволоки в заданном положении. Первый проход прокатки, показанный на фиг.8В, фиксирует проволоку в заданном положении за счет заделки (внедрения) проволоки в металлическое основание, причем после фиксации следующий проход (фиг.8С) - принудительно вводит фиксированную проволоку вниз в металлическое основание, расширяя проволоку в заделанную металлическую полосу 1335 и уменьшая толщину металлического основания в области сцепления 1340 в ходе процесса.

В соответствии с одним или несколькими вариантами проволоку вводят в углубление металлического основания и не используют канавку в валке для фиксации компонентов в заданном положении. Как это показано на фиг.9, в том случае, когда проволока 900 является плоской, так что она глубоко заходит в углубление 910 металлического основания 915, то ее боковое смещение существенно ограничено, поэтому не требуется иметь канавку в валке 920 для фиксации относительного положения проволоки и металлического основания.

Композитное металлическое изделие в соответствии с настоящим изобретением может быть подвергнуто дополнительной обработке для того, чтобы получить желательное изделие. Например, при изготовлении пильного полотна композитное изделие разделяют на две аналогичные детали за счет продольного разрезания изделия через центральную область 548 или 570 изделия, показанного на фиг.6. В соответствии с одним или несколькими вариантами верхний и нижний связанные металлические элементы являются главным образом симметричными и расположены друг над другом, так что композитное металлическое изделие может быть разрезано в центральной точке области сцепления, чтобы получить две главным образом аналогичных детали. Деталь, полученная после разрезания изделия, имеет утоненный центр из первого металла в области 548 фиг.6С и структуру кромки, показанную на фиг.1C.

В соответствии с одним или несколькими вариантами изобретения удлиненный металлический элемент, который используют в качестве проволочной вставки, также содержит композитный металл. На фиг.10А показан вид в перспективе композитного удлиненного металлического элемента (проволоки) 700 в соответствии с настоящим изобретением. Элемент 700 содержит металл 710, например, аналогичный первому металлу или такой же, как первый металл, использованный для" изготовления металлического листа 755, и отличающийся от него (другой) металл 720. В соответствии с одним или несколькими вариантами металл 720 тверже, чем металл 710. Указанные металлы предусмотрены в чередующихся областях, сцепленных на их поверхностях раздела. В соответствии с одним или несколькими вариантами более твердый металл 720 имеется на внешней поверхности, так что более твердый металл обеспечивает повышенную износостойкость композита.

На фиг.10С показана композитная сборка 750, в которой использован композитный металлический элемент 700 и металлическое основание 755. Желательно, чтобы композитная проволока была совмещена с плоскостью металлического основания и оставалась совмещенной таким образом во время процесса объединения и сцепления. Надлежащее совмещение подразумевает установку композитной проволоки в заданное положение в металлическом основании таким образом, что чередующиеся слои металлов 710 и 720 являются главным образом параллельными плоскости металлического основания. В соответствии с одним или несколькими вариантами композитная проволока 700 садится или плотно входит в канавку 725 металлического основания 755 и/или в канавку валка (не показано). В соответствии с одним или несколькими вариантами, композитная проволока имеет такую форму, например трапециевидную или подобную ей, которая препятствует вращению композитной проволоки в канавке. В соответствии с одним или несколькими вариантами валок и/или металлическое основание содержит v-образную канавку. В соответствии с одним или несколькими вариантами ни углубление в металлическом основании, ни композитная проволока не являются круглыми. После установки компонентов композитной сборки в заданное положение сборку нагревают под давлением, чтобы образовать связанное изделие.

На фиг.10D показано готовое композитное металлическое изделие 760 после нагревания и приложения давления в соответствии с настоящим изобретением. Область сцепления 765 содержит чередующиеся слои металлов 710 и 720, расположенные в области сцепления 765 с металлическим основанием. Полученный таким образом композитный лист разрезают вертикально через центральную секцию области сцепления 765, чтобы открыть кромки чередующихся слоев секций (720) твердого металла и гибкого опорного металла (710, 755). Примерное готовое изделие показано на фиг.4.

На фиг.10В показан способ сборки композитной проволоки. Обычному стальному прутку 730 предварительно придают форму, в данном случае форму гантели, в которую может входить круглая (или имеющая некоторую другую форму), износостойкая стальная проволока 740, 740'. Пруток имеет углубления сверху и снизу, которые могут быть образованы прокаткой при помощи клети turks head или обычной прокаткой v-образной канавки в обычном прутке или круглой проволоке. Затем производят чистку трех компонентов с использованием обычных детергентов и технологий очистки, а затем связывание (сцепление) и прокатку до окончательного объединенного размера. Сцепление проволоки может быть обеспечено с использованием процесса прокатки по способу в соответствии с настоящим изобретением или при помощи любой другой технологии, которая позволяет производить металлургическое соединение компонентов проволоки. Альтернативно сборка может быть обработана в клети turks head, имеющей валок с перевернутой канавкой, который обеспечивает надлежащее давление для соединения композитной проволоки.

Готовое связанное изделие может иметь различные толщины, например в диапазоне ориентировочно от 0.020′′ до 0.100′′. Изделия, имеющие малую окончательную толщину и/или относительно большое процентное снижение толщины (например, большое увеличение площади поверхности раздела), позволяют образовать очень сильную связь. В тех случаях когда окончательная толщина является относительно большой, например 0.065′′ или больше, или когда процентное снижение толщины не очень велико, прочность сцепления не является очень высокой. В тех случаях когда изделие имеет очень большую ширину, прокатка по всей ширине может быть нежелательной, так как реологические свойства (текучесть) материала могут варьировать на больших расстояниях. В этих (и других) случаях, композитная режущая кромка может быть приварена к кромке металлического основания с использованием обычных технологий сварки, чтобы получить режущую кромку в соответствии с настоящим изобретением. Пример такого изделия уже был описан здесь ранее со ссылкой на фиг.5.

Далее будет описан со ссылкой на фиг.11А способ изготовления сварного изделия, имеющего композитную металлическую кромку. Композитная металлическая проволока 700 была приготовлена в соответствии с ранее описанным со ссылкой на 28 фиг.10. Объединенную проволоку связывают с использованием теплоты и давления и прокатывают с получением прямоугольного поперечного сечения 1100, например при помощи клети turks head или при помощи чередующихся операций вертикальной прокатки и горизонтальной прокатки. Краевую часть 1110 при необходимости отрезают от прямоугольной конфигурации 1100, чтобы открыть поверхность 1125, имеющую чередующиеся области твердого металла 1120 и более мягкого металла 1130. Обрезанную прямоугольную конфигурацию 1100 приваривают к основанию 1140 на стороне, противоположной открытой поверхности, для образования сварного композитного металлического изделия 1150. Металл основания и мягкий металл композитной сборки являются одинаковыми или аналогичными.

Аналогичным образом изделие может иметь любую ширину, например в диапазоне от размера меньше чем 1/4′′ до размера 3 1/2′′ или больше. На фиг.11В показано изделие, в котором область сцепления смещена от центра и находится в непосредственной близости от кромки изделия. В тех случаях когда хотят получить очень большое полотно 1160, например, с размером 3 1/2′′, не очень удобно производить связывание двойного листа. В таких случаях продольное углубление 1170 может быть смещено к одной стороне металлического основания и для прокатки может быть использован лист одинарной ширины. Затем отрезают краевую часть по линии 1180, чтобы открыть композитную режущая кромка, как это показано на фиг.11В.

В соответствии с одной или несколькими операциями сцепление в твердой фазе разнородных металлов производят с использованием производящих сцепление (сцепляющих) валков и/или валков клети turks head при приложении теплоты и давления. В соответствии с одним или несколькими вариантами сцепляющую прокатку проводят с использованием множества сцепляющих валков или "клетей." Клеть представляет собой компонент стана, который используют для проведения операции сцепления. Каждая клеть содержит пару сцепляющих валков, которые независимо приводятся в движение от привода и имеют независимый винтовой редуктор, позволяющий регулировать вертикальное положение валков для приложения и снятия давления и управления толщиной изделия. Стан содержит множество независимых клетей, которые работают последовательно и при взаимодействии друг с другом при помощи "мостов" или камер, которые соединяют выход одной клети и вход следующей клети, чтобы связываемые материалы оставались в контролируемой, обычно восстанавливающей, атмосфере. В соответствии с одним или несколькими вариантами, прокатный стан содержит две клети или несколько клетей, например от 3 до 6 клетей или больше.

Различные модификации и вариации не выходят за рамки настоящего изобретения. Следует иметь в виду, что операция обжима, такая как прокатка, может увеличивать длину или ширину композитного изделия. В соответствии с настоящим изобретением имеется дополнительная причина для бокового уширения, вызванная присутствием дополнительного материала (удлиненных элементов), причем эти элементы принудительно внедряют в центр металлического листа непосредственно один над другим. Если не обращать на него внимания, то боковое уширение может приводить к появлению трещин в центре прокатанного изделия. В соответствии с одним или несколькими вариантами полость сцепления, то есть пространство между сцепляющими валками, позволяет ограничивать (сдерживать) боковое уширение. Используемый здесь термин "ограничение бокового уширения" означает, что боковое уширение существенно снижается или полностью исключается (однако следует иметь в виду, что небольшое боковое уширение все же остается, несмотря на принятые меры для его исключения, или же материал может распространяться в боковом направлении до заданной ширины, после чего дальнейшее распространение материала сдерживается). Материалы, которые обжимают в полости сцепления, могут расширяться в направлении вперед и назад вдоль оси металлического листа или полосы. В дополнение к получению изделий однородных размеров ограничение бокового уширения позволяет поддерживать приложенное к изделию давление сцепления, в результате чего повышается качество сцепления.

В соответствии с одним или несколькими вариантами боковое уширение ограничивают в операциях прокатки за счет использования компоновки с использованием охватывающего 1000 и охватываемого 1005 валков сцепления, показанной на фиг.12А и имеющей область зазора 1010 у кромок валков. При приложении давления прокатки материал металлического основания стремится затекать в широкую область зазора 1010. Промежутки у кромок валков позволяют металлу основания при прокатке частично затекать (пластически деформироваться) в предусмотренное пространство. Этот восходящий поток металла ограничен трением, приводящим к прекращению течения. По меньшей мере в одном из или нескольких вариантах кромки 1020 валков изогнуты, чтобы облегчить течение материала. Область зазора может быть угловой (в виде угла), так что чем дальше металл втекает в область, тем уже становится тракт течения металла и тем больше становится трение, ограничивающее течение. В соответствии с одним или несколькими вариантами валки дополнительно содержат пазы 1040 на своих поверхностях, предназначенные для приема части композитной сборки и снижения бокового движения собранных компонентов во время операции прокатки. Эти пазы содействуют удержанию на месте связанных удлиненных элементов (полученных из проволочных вставок), как в заданном местоположении вдоль валка, так и друг над другом. В соответствии с одним или несколькими вариантами вторая клеть 1070 изменяет направление области зазора на обратное, как это показано на фиг.12В. При проведении обработки композитную сборку прокатывают при приложении теплоты и давления в первой клети с охватывающим и охватываемым валками, где удлиненный элемент заходит в канавку металлического листа и ограничивается боковое течение металла. Композитную сборку затем прокатывают до более тонкого размера во второй клети, в которой направление области зазора изменено на обратное и где второй металл заделывают глубже в металлический лист и уплощают. Последующие валки не требуют компоновки с использованием охватывающего и охватываемого валков, так как уширение больше не угрожает расслоить тонкое полотно материала, поэтому все последующие валки 1080 являются плоскими (с небольшой выпуклостью, которую обычно используют для вмещения кромок перепрокатки).

В соответствии с одним или несколькими вариантами ограничение бокового уширения производят с использованием кромочной прокатной системы, которая представляет собой специальную конфигурацию прокатной клети, в которой используют две клети для прокатки в одной и той же плоскости. Прокатная клеть становится клетью такого типа, когда используют дополнительную пару валков, ось прокатки которых расположена под углом 90° относительно оси прокатки валков прокатного стана. Ось прокатки такой клети копланарна плоскости снижения толщины. Когда материал проходит через валок сцепления и расширяется в боковом направлении к боковым стенкам валка, валки клети прикладывают к материалу у его кромок встречную (противодействующую) силу. Клеть используют на начальных стадиях прокатки, например, в первых двух клетях стана, где имеется существенное боковое течение, которое в противном случае может приводить к разрыву металла основания у канавки. В то время как все клети стана позволяют снижать толщину основания (полотна) ориентировочно в одной степени, большой процент снижения толщины происходит у или вокруг проволочной вставки на первоначальных стадиях прокатки, когда проволоку заделывают в металлическое основание.

В соответствии с настоящим изобретением желательно, чтобы боковые валки не создавали "облой" (тонкий валик металла, который протекает между валками прокатного стана и валками клети). Было обнаружено, что образования облоя можно избежать за счет расположения боковых валков несколько впереди (выше по ходу) относительно оси вращения валков прокатного стана. В соответствии с одним или несколькими вариантами смещение валков клети находится в пределах дуги контакта валков с прокатываемым материалом. Дуга контакта (дуга захвата валка) 1400, которая показана в виде спереди на фиг.13А, представляет собой угол, в пределах которого производящий сцепление валок 1410 вращается от точки первоначального контакта 1430 валка с материалом 1420 до точки самого узкого контакта 1440 (в зазоре между валками). Как только материал начинает контактировать с производящим сцепление валком, материал испытывает усилия с постепенно повышающейся величиной, причем может происходить существенное боковое уширение материала ранее прохождения материала через зазор между валками. Поэтому установка в заданное положение клети слегка впереди зазора предотвращает боковое течение материала. На фиг.13В показан вид сверху валков 1450 смещенной клети в соответствии с настоящим изобретением. Для ясности верхний валок прокатного стана на чертеже удален, но пунктирная линия 1455 показывает его местоположение. Заштрихованная область 1460 представляет собой область контакта материала и валков прокатного стана при прохождении дуги контакта. Отмеченная "+" линия 1465 показывает типичное увеличение ширины, наблюдаемое при отсутствии ограничения течения материала. Обратите внимание на то, что материал начинает расширяться вскоре после контакта с валком и задолго до прохождения зазора между валками. Для противодействия этому боковому потоку используют боковые валки 1470, которые расположены выше по ходу относительно оси прокатки валков прокатного стана (которая совпадает с местоположением зазора между валками 1440). Боковые валки создают дополнительное усилие прокатки, которое противодействует боковому течению материала и сдерживает его. Обратите внимание на то, что валки стана имеют такую же ширину, что и заданная ширина материала, для того, чтобы боковые валки могли эффективно сдерживать боковой поток.

В соответствии с одним или несколькими вариантами настоящего изобретения смещение лежит в диапазоне ориентировочно от 1/4′ ′ до 3/4′′. Как и в случае использования охватывающего и охватываемого валков, валок клети turks head не является необходимым после уменьшения толщины материала за 2 или 3 прохода. В соответствии с одним или несколькими вариантами валок клети используют в первой, второй и, возможно, в третьей клети стана.

В соответствии с одним или несколькими вариантами клеть используют для ограничения бокового уширения до заданной величины. В соответствии с одним или несколькими вариантами осуществления изобретения клеть может позволять материалу немного расширяться, так как она может быть установлена на некотором расстоянии от края валка стана. Когда материал проходит под валком стана, то он будет расширяться на заданную величину, до точки, в которой материал встречает валок клети. В соответствии с одним или несколькими вариантами металлическое основание является более узким, чем ширина валка стана, причем клеть расположена у края валка клети стана (или может быть расположена на некотором расстоянии от края валка клети стана). И в этом случае материал может расширяться в боковом направлении, но только до той точки, в которой он начинает контактировать с валком клети. Контроль бокового уширения может приводить к контролируемому утонению основания, особенно в области сцепления, где проволочные вставки и металлическое основание находятся в контакте. Контроль бокового уширения может быть использован для утонения металлического основания в области сцепления, до точки, в которой оно разрывается или утоняется настолько, что металл основания действительно отсутствует.

Далее со ссылкой на фиг.14 описан примерный способ изготовления композитного металлического изделия в соответствии с одним или несколькими вариантами.

Проволочной вставке 1500 придают желательный размер и сечение, например, при помощи холодной или горячей обработки. После придания формы производят чистку проволоки с использованием стандартных процедур очистки металлов, чтобы удалить остатки масла и окислы. Проволоки затем сваривают торец к торцу для получения длинных кусков, чтобы увеличить время прогона. В примерном процессе производят прокатку круглой проволоки 0.095", например марки М2, в ромбовидную форму 0.080" на 0.105".

Металлическое основание (6150) 1510, которое первоначально имеет толщину 0.065-0.250′′ и ширину, необходимую для получения желательной конечной ширины, прокатывают в клети для образования v-образного (обратного канавке) углубления на каждой стороне, без изменения толщины и с очень малым изменением ширины. Технология вытяжки с использованием клети позволяет обеспечивать совмещение верхней и нижней канавок в пределах 0.002′′ и с отклонением от центра полосы в пределах +/- 0.005′′, а также позволяет сохранять толщину основания (несмотря на то, что основание может слегка расширяться).

Затем материалы (проволочные вставки 1500 и металлическое основание 1510) снимают с валков и нагревают по мере их приближения к клетям стана с использованием нагревания постоянным током. На фиг.14 показано, что проволоку (проволоки) кромки и полосу металлического основания пропускают соответственно через выпрямители постоянного тока 1520, 1530, для нагревания до рабочей температуры (около 1250°F), а затем подают на вход автоклава 1540, который имеет восстанавливающую кислород атмосферу, например содержит водород. Здесь осуществляют известный процесс окисления/восстановления, в котором материал нагревают в воздухе для образования тонкого оксидного слоя, а затем пропускают в содержащий Н2 автоклав для восстановления. Удаляют любые органические остатки или Н2О, которые остаются после очистки. Проволоки кромки располагают над и под полосой металла основания, когда компоненты приближаются к первой клети стана 1550. На фиг.14 показан стан с тремя клетями; однако композитное металлическое изделие может быть успешно изготовлено с использованием стана с шестью клетями. Число использованных клетей стана частично зависит от процента снижения толщины в каждой клети стана и от общей окончательной толщины.

Клети стана содержат валки, которые расположены в газовой камере 1555, в которой материал находится в восстанавливающей атмосфере, хотя он и может иметь контакт с воздухом в течение коротких периодов времени. Мостовой автоклав 1560 расположен между клетями стана и служит для поддержания восстанавливающей атмосферы для нагретой полосы, когда она проходит от одной клети в другую. В противном случае воздействие воздуха при имеющихся повышенных температурах могло бы приводить к окислению поверхности. Прокатные валки клетей изготовлены из прочных твердых материалов, таких как быстрорежущая сталь, например марки Н13, или из карбида вольфрама. Валки клетей выбирают таким образом, чтобы снизить до минимума прилипание к ним прокатываемых материалов. Валки клетей обычно являются полыми; кроме того, они могут иметь воздушное или водяное охлаждение. Например, это могут быть полые валки, установленные на валу, который может иметь водяное охлаждение.

Каждый выпрямитель стана имеет свой собственный контур управления, так что его можно контролировать независимо. Можно осуществлять текущий контроль падения температуры материала при выходе из одной клети и входе в последующую и регулировать нагревание при помощи выпрямителя (например, регулировать напряжение), чтобы компенсировать падение температуры. Может быть использована также гибридная система нагревания с использованием электрического нагрева сопротивлением и индукционного нагрева. В гибридной системе первую клеть стана настраивают на обычную конфигурацию сцепления с контактом заземления у первой клети. Подогревание материалов между последовательными горячими валками клетей производят при помощи блоков индукционного нагрева на высокой частоте. Когда сборка проволоки с металлическим основанием входит в первую клеть стана при заданной температуре, тогда нагрузку клети повышают до заданной нагрузки клети. Тензодатчик в каждой клети контролирует нагрузку клети. После достижения равновесного состояния в каждой клети стана, с обеспечением заданной температуры и нагрузки клети, включают валки следующей клети.

Обычно скорость вращения валков первой клети стана задает оператор, а скорости валков последующих клетей являются функцией скорости валков предшествующей клети. По мере уменьшения толщины материала происходит пропорциональное процентное уменьшение разности скоростей валков. Натяжение полотна материала между клетями стана можно контролировать с использованием тензиометра 1570, причем скорости стана при необходимости могут быть подстроены для управления натяжением полотна; однако могут быть использованы и многие другие обычные способы управления скоростью и толщиной (натяжением). Контроль натяжения производят с использованием валка, поверх которого горячая полоса проходит с малым углом. Приложенное к валку усилие передают на тензодатчик. Тензодатчик подает сигнал на контроллер, который контролирует натяжение и производит для этого соответствующие изменения скорости стана.

Связанное изделие выходит из клетей стана в виде непрерывной связанной полосы 1580, которую наматывают на барабан 1590. Разрезание в продольном направлении производят в отдельной операции.

Несмотря на то, что были описаны различные предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки далее формулы изобретения.

Реферат

Изобретение может быть использовано при изготовлении композитных металлических изделий из двух различных металлов, в частности пильных полотен. Металлическое основание имеет противоположные поверхности, на каждой из которых выполнено, по меньшей мере, одно продольно расположенное углубление. Удлиненный металлический элемент, изготовленной из более твердого металла, вводят в каждое углубление металлического основания для образования композитной сборки. Композитную сборку нагревают под давлением для того, чтобы сжать смежные поверхности элементов вместе, чтобы получить связанное изделие. При этом сдерживают боковое уширение композитной сборки за счет приложения бокового связывающего давления. Горизонтальные и вертикальные валки клети для изготовления композитного металлического изделия расположены с возможностью ограничения бокового уширения композитной сборки. Изобретение обеспечивает получение композитного изделия с высокой прочностью связи между образующими его металлами с минимальным повреждением материала в области сцепления. 9 н. и 73 з.п. ф-лы, 14 ил.

Комментарии