Способ регулирования толщины при выходе раската, который проходит через многоклетьевую линию прокатного стана, разомкнутое и/или замкнутое управляющее устройство и прокатный стан - RU2477661C2

Код документа: RU2477661C2

Чертежи

Описание

Изобретение относится к способу регулирования толщины при выходе раската, в частности, горячекатаной полосы, который проходит через многоклетьевую линию прокатного стана, когда первый участок раската прокатывают до первой толщины при выходе, и когда второй участок раската прокатывают до второй толщины при выходе, которая отличается от первой толщины при выходе. Кроме того, изобретение относится к разомкнутому и/или замкнутому управляющему устройству для прокатного стана, включающего в себя многоклетьевую линию прокатного стана. Кроме того, изобретение относится к многоклетьевой линии прокатного стана, предназначенной для прокатки раската из металла.

Настоящее изобретение относится к технологии прокатного производства. Прокатка металлических заготовок обычно служит для изготовления полуфабрикатов, которые впоследствии используются в металлообрабатывающей промышленности, например, в автомобильной промышленности.

Прокатный стан предназначен для производства самых разных металлических полуфабрикатов, которые различаются между собой, например, предназначены для обработки металла, связующими свойствами и пространственными измерениями, в частности толщиной.

В этом отношении необходимо при эксплуатации прокатного стана иметь возможность осуществлять переналадку таким образом, чтобы можно было изготавливать полосы с сильно различающимися свойствами в как можно быстрее меняющейся последовательности, так, чтобы добиться высокой производительности оборудования. Это необходимо как при горячей прокатке, так и при холодной прокатке.

Известный уровень техники предлагает способы, которые допускают такую переналадку характеристик полученных полос с помощью прокатного стана.

В японской выложенной заявке JP 2001293510 A2 описан способ контроля «летучей» смены толщины в процессе работы на непрерывном полосовом стане горячей прокатки. Описан способ, при котором автоматическое изменение толщины может определяться для каждой прокатной клети.

В японской выложенной заявке JP 59191509 A2 описан способ изменения размеров материала во время пропуска раската через непрерывно действующий прокатный стан. В этом контексте регулируемые переменные вычисляют, исходя из отслеживания первоначального состояния и положения с определением сечения полосы, толщина которой должна изменяться. Соответственно задают раствор валков и скорость прокатки для соответствующего прокатного стана. В частности, предполагается, что на последней прокатной клети не должно больше иметь место никакое уменьшение толщины.

Целью настоящего изобретения является предложение улучшенного способа осуществления «летучей» смены толщины и соответствующего разомкнутого и/или замкнутого управляющего устройства и прокатного стана для этой цели.

Методическая часть цели обеспечивается способом типа, упомянутого в начале, при котором переход от первой толщины при выходе до второй толщины при выходе, что имеет место во время прокатки, имеет место при скорости подачи раската в линию прокатного стана, которая регулируется в зависимости от скорости выхода раската из агрегата, расположенного перед линией прокатного стана в направлении массового потока.

Такой переход раската от первой толщины при выходе до второй толщины при выходе во время прокатки раската упоминается далее как «летучая» смена или замена толщины при выходе.

Установленная скорость подачи служит постоянной входной величиной, которая не может быть приспособлена по желанию к линии прокатного стана, которая не меняется, в частности, процессами, происходящими далее в первой прокатной клети линии прокатного стана по направлению массового потока. Вместо этого скорость подачи раската в линию прокатного стана зависит от скорости выхода раската из одного или больше агрегатов, которые расположены исключительно перед линией прокатного стана по направлению массового потока.

Фактическая скорость выхода раската из агрегата, размещенного перед линией прокатного стана в направлении массового потока, предпочтительно используется как показатель скорости выхода. С другой стороны, может использоваться заданная величина скорости выхода раската из агрегата, размещенного перед линией прокатного стана в направлении массового потока. Предпочтительно используется скорость выхода из того агрегата прокатного стана, который имеет самую низкую хронологическую динамику и поэтому реагирует с большей инерцией по сравнению с другими агрегатами, когда в технологическом процессе происходят изменения. Этот агрегат представляет собой ограничение при «летучей» смене толщины при выходе. Другие ограничения «летучей» смены толщины при выходе могут стать результатом необходимости или возможного регулирования прохождения через прокатные клети и необходимости или возможного ускорения вращения рабочих валков в прокатных клетях линии прокатного стана.

В качестве толщины при выходе понимают толщину раската после последней прокатной клети линии прокатного стана, а в качестве толщины на входе понимают толщину раската перед первой прокатной клетью линии прокатного стана. Способ подходит как для замены относительно малой толщины при выходе на относительно большую толщину на выходе и наоборот. Однако технически более трудной является, как правило, замена толщины на выходе на меньшую толщину на выходе по сравнению с заменой относительно малой толщины при выходе на большую толщину при выходе.

Агрегат является устройством в прокатном стане, которое подвергает механической обработке, обрабатывает или выдает раскат и которое косвенным образом или непосредственно оперативно соединяется с линией прокатного стана. Примерами такого устройства являются, например, намоточное устройство, печь, прокатная клеть, разливочная установка, гратониматель, окалиноломатель, участок охлаждения и т.д.

При предыдущих способах осуществления «летучей» смены толщины в линии прокатного стана скорость подачи является в общем переменной управляемой величиной, с помощью которой осуществляется, например, реакция на колебания массового потока или натяжение полосы в линии прокатного стана, вызванные перестройкой работы линии прокатного стана, путем изменения этой фактической управляемой величины. Таким образом могут корректироваться отклонения в технологических параметрах, например в массовом потоке, которые вызываются переходом.

Однако при некоторых обстоятельствах изменения скорости подачи распространяются на агрегаты линии прокатного стана, которые размещаются выше в направлении массового потока. В зависимости от конструкции прокатного стана это может привести к серьезным проблемам при управлении технологическими процессами, происходящими в агрегатах, расположенных перед линией прокатного стана в направлении массового потока.

Однако этого можно избежать с помощью настоящего изобретения путем определения, установки и поддержания скорости подачи раската в линию прокатного стана таким образом, что приспособление скорости выдачи раската из агрегата, расположенного выше по направлению массового потока, к скорости подачи в линию прокатного стана не является обязательным, или же является необходимым только в относительно небольшой степени. В частности, агрегаты, которые размещаются перед линией прокатного стана по направлению массового потока, могут управляться согласно заданным уставкам без необходимости коррекции заданных значений в соответствии с процессами, которые осуществляются далее в направлении массового потока, в частности, в связи с переходом раската от первой толщины при выходе ко второй толщине при выходе.

Другими словами, колебания массового потока в линии прокатного стана, которые вызываются переходом, могут быть подвергнуты полному каскадному исключению с помощью изобретения по направлению массового потока. Можно сказать, что каскадное исключение в направлении, противоположном направлению массового потока, как принято в настоящее время, не является абсолютно необходимым благодаря тому факту, что скорость подачи или увеличивается - например, путем перехода от первой толщины при выходе к большей второй толщине при выходе - или уменьшается - например, путем перехода от первой толщины при выходе к меньшей второй толщине при выходе. Скорость подачи, которую регулируют в зависимости от скорости выдачи раската из агрегата, расположенного перед линией прокатного стана в направлении массового потока, может рассматриваться согласно изобретению как жесткое периферийное условие, которое соответствует процессу прокатки.

Однако возможно также использовать смешанное каскадное исключение колебаний массового потока во время перехода в направлении массового потока и в направлении, противоположном направлению массового потока. Например, скорость подачи раската в линию прокатного стана изменяется только при переходе в качестве реакции на процессы, которые осуществляются выше по направлению массового потока, так что указанные процессы могут все еще сопровождать изменения скорости подачи в линию прокатного стана достаточно быстро в отношении технологии управления, т.е. не наблюдается нарушений технологического процесса в агрегатах, размещенных выше в линии прокатного стана в направлении массового потока. Для этой цели, в дополнение к скорости выдачи, учитывается хронологическая динамика агрегата, т.е. то, насколько быстро и до какой степени этот агрегат может реагировать на изменения технологического процесса без возникновения нарушений хода процесса.

Необходимые коррекции в массовом потоке до и после этого осуществляются каскадным образом в направлении массового потока. Это дает преимущество в том, что, в особенности в случае уменьшения толщины при выходе, исполнительные элементы в задних прокатных клетях подвергаются меньшей нагрузке в случае смешанного переднего каскадного исключения и обратного каскадного исключения, поскольку пониженная скорость подачи раската в линию прокатного стана снижает также скорость прокатки раската в задних прокатных клетях линии прокатного стана.

Настоящее изобретение может быть применено как к горячей, так и к холодной прокатке металлической полосы.

Согласно настоящему изобретению особенно удобно при «летучей» смене толщины при выходе временно отключать автоматический контроль толщины (AGC) на соответствующей прокатной клети линии прокатного стана для того, чтобы избежать некорректного вмешательства системы контроля во время перехода в раскате.

Удобно также, чтобы скорость подачи регулировалась по существу постоянно в зависимости от скорости выдачи раската из агрегата, размещенного перед линией прокатного стана в направлении массового потока. Таким путем могут также быть получены связанные с изобретением преимущества, в особенности для процессов медленного изменения, имеющих место перед линией прокатного стана. Это особенно удобно в случае установок непрерывной разливки с прокаткой, поскольку скорость разливки в общем является постоянной и установка непрерывной разливки обычно является агрегатом с наименьшей хронологической динамикой.

В частности, изобретение допускает гарантию постоянного массового потока в прокатный стан со входной стороны. Это ведет к соответствующей надежности планирования и плавному упорядочиванию процессов, которые имеют место перед линией прокатного стана по направлению массового потока.

В одном предпочтительном варианте реализации изобретения скорость подачи регулируется по существу в соответствии со скоростью выхода из последующего агрегата, размещенного перед линией прокатного стана. Это является целесообразным, в частности, когда, например в случае пакетной прокатки расстояние между прокатываемыми слябами и слябами, предназначенными для прокатки, очень мало. Это также дает преимущества, например, при непрерывном режиме работы, непрерывном или полунепрерывном режиме работы прокатного стана. В результате управление технологическим процессом, которое не нарушено скоростью подачи в линии прокатного стана, возможно для агрегатов, размещенных перед линией прокатного стана в направлении массового потока, в особенности тогда, когда нет отклонений от нужного натяжения полосы или от нужного массового потока.

В другом предпочтительном варианте реализации изобретения линия прокатного стана и по меньшей мере один агрегат, предпочтительно установка непрерывной разливки, который размещается перед линией прокатного стана в направлении массового потока, соединяются в соответствии с производственной технологией раскатом, имеющим первую и вторую секции раската. Таким образом, изменение скорости подачи в линию прокатного стана, которое не вызывается агрегатом, расположенным выше, распространяется по раскату в агрегаты, которые размещаются перед линией прокатного стана в направлении массового потока и поэтому неблагоприятно влияют на процессы, происходящие в этих агрегатах. В частности, возможно, что агрегаты, которые размещаются перед линией прокатного стана в направлении массового потока, не могут реагировать на относительно быстрые изменения скорости подачи, такие, которые являются обычными и также необходимыми в известных технических решениях, с тем, чтобы компенсировать колебания массового потока во время перехода. В результате возможно осуществление неправильной обработки раската по меньшей мере в одном агрегате, размещенном перед линией прокатного стана в направлении массового потока в случае, если указанный агрегат не может в достаточной степени быстро следовать изменениям в скорости подачи. Это имеет значение в особенности в случае прокатных цехов с непрерывной разливкой, в которых, например, таких как в случае установки Arvedi для производства бесконечной полосы, раскат тянется от установки непрерывной разливки через весь прокатный стан, в частности через линию прокатного стана до намоточного устройства. Здесь полностью наматывают прокатанную металлическую полосу.

В отношении хронологической динамики агрегата установка непрерывной разливки является здесь «самым слабым» элементом в цепочке в отношении технологии управления. Изменяемые значения, которые могут быть заданы во время непрерывной разливки, обычно не могут влиять на процессы разливки столь же быстро, как изменения в скорости подачи в линию прокатного стана. Таким образом, происходят нежелательные погрешности при разливке. Это относится также сходным образом к другим агрегатам, размещенным перед линией прокатного стана в направлении массового потока. Всего этого можно избежать с помощью этого предпочтительного варианта реализации изобретения.

В другом предпочтительном варианте реализации заранее заданными являются первая последовательность проходов и вторая последовательность проходов, при которых во время выполнения первой последовательности проходов получается первая толщина при выходе, а во время выполнения второй последовательности проходов получается вторая толщина при выходе, причем имеет место переход от работы линии прокатного стана согласно первой последовательности проходов при прокатке раската к работе линии прокатного стана согласно второй последовательности проходов, когда переход на каждой прокатной клети линии прокатного стана имеет место по существу во время прокатки определенного переходного участка раската в соответствующей прокатной клети. Это делает возможным удержание расхода раската для «летучей» смены толщины при выходе на как можно более низком уровне, поскольку в отходы идет только переходный участок, а не вся длина по линии прокатного стана, например, в случае одновременного перехода прокатных клетей с работы согласно первой последовательности проходов к работе согласно второй последовательности проходов. Соответственно количество выданного раската уменьшается. В частности, этот способ может преимущественно использоваться в непрерывном режиме работы линии прокатного стана. Это объясняется тем, что здесь существует только один переходный участок, который может быть отнесен к «летучей» смене толщины при выходе из линии прокатного стана, в то время как при «периодическом» режиме работы всегда дополнительно возникают также дополнительные потери на обрезь.

В одном особенно предпочтительном варианте реализации изобретения переходный участок определяется таким образом, что в каждый момент времени во время ее прохождения через линию прокатного стана он имеет длину, которая как максимум равна расстоянию между двумя соседними прокатными станами. Это гарантирует, что «летучая» смена толщины при выходе из линии прокатного стана осуществляется путем, который в техническом отношении является особенно простым и быстрым. Если на практике клиновидное изменение толщины располагается одновременно в двух прокатных клетях, это означает значительные дополнительные расходы на контроль «летучей» смены толщины при выходе. Поэтому является предпочтительным определять длину переходного участка таким путем, при котором в любой определенный период во время перехода при клиновидном изменении толщины устанавливается только на одной прокатной клети линии прокатного стана. Это условие обычно удовлетворяется при условии, если длина переходного участка между последней и предпоследней прокатными клетями в направлении массового потока в линии прокатки, где происходит изменение толщины раската, не больше расстояния между двумя прокатными клетями. Длина переходного участка, которую нужно определить, зависит от количества прокатных клетей в линии прокатного стана и толщины раската при подаче в линию прокатного стана, а также нужной толщины при выходе раската из линии прокатного стана.

В другом предпочтительном варианте реализации изобретения переходный участок прокатывают на нескольких прокатных клетях, которые включаются в линию прокатного стана, причем по меньшей мере одна прокатная клеть работает как прокатная клеть с регулируемым усилием прокатки во время прокатки переходного участка. Этот вариант является предпочтительным в особенности постольку, поскольку в прокатных клетях, которые размещаются все теснее ближе к концу линии прокатного стана, отслеживание полосы ведет при определенных обстоятельствах к получению значений, которые являются слишком неточными в отношении положения клиновидного изменения толщины или переходного участка в линии прокатного стана, поскольку скорость раската в этой области линии прокатного стана уже сравнительно высока. Соответственно установка раствора валков с любым регулируемым положением для получения переходного участка желательным путем, в особенности на последних прокатных клетях линии прокатного стана, технически затруднительна. Если, с другой стороны, прокатная клеть с регулируемым усилием прокатки используется для прокатки переходного участка в соответствии с техническими требованиями, клиновидное изменение толщины обнаруживается автоматически, поскольку при поступлении переходного участка в раствор между валками прокатной клети изменение усилия прокатки происходит в результате изменения толщины при клиновидном изменении толщины. Изменение усилия прокатки и в соответствующей прокатной клети зависит от того, становится ли толщина при подаче в соответствующую прокатную клеть меньше или больше в результате перехода. До и после прокатки переходного участка в соответствующих прокатных клетях указанные прокатные клети предпочтительно эксплуатируются с регулируемым положением.

При условии уменьшенной толщины загрузки переходного участка по сравнению с предшествующей секцией раската, которую обрабатывают в этой прокатной клети, на прокатной клети происходит падение усилия прокатки, когда переходный участок поступает в раствор между валками указанной прокатной клети. Устройство регулирования усилия прокатки пытается затем установить нужное заданное значение усилия прокатки вновь в соответствии с первой последовательностью проходов для этой прокатной клети. Однако заданное усилие прокатки, которое должно быть установлено, предпочтительно одновременно непрерывно изменяется в направлении заданного значения усилия прокатки согласно второй последовательности проходов. Имеется то, что упоминается как «вползание» заданного значения усилия прокатки второй последовательности проходов в заданное значение усилия прокатки первой последовательности проходов. Это «вползание» ведет к ситуации, при которой во время выдачи переходного участка из соответствующей прокатной клети соответствующие изменяемые значения задаются затем в соответствии со второй последовательностью проходов и достигается толщина при выходе из соответствующей прокатной клети, которая требуется согласно второй последовательности проходов. Это осуществляется на каждой прокатной клети линии прокатного стана.

Преобразование режима работы прокатной клети из первой последовательности проходов во вторую последовательность проходов выполняется аналогичным образом, причем преобразование первой толщины при выходе из линии прокатного стана ниже второй толщины при выходе. В этом случае, например, в первой прокатной клети в линии прокатного стана не происходит повышенного сокращения толщины, но скорое уменьшенное сокращение толщины по сравнению с прокаткой согласно первой последовательности проходов.

В результате повышение усилия прокатки происходит тогда, когда переходный участок, который подвергается обработке в первой прокатной клети, подается во вторую прокатную клеть и, если требуется, в последующие прокатные клети. Это повышение усилия прокатки может быть использовано для обнаружения подачи переходного участка в соответствующую прокатную клеть. В порядке, сходном с приведенными выше утверждениями, которые упоминаются как «вползание» заданного значения усилия прокатки согласно второй последовательности проходов в заданное значение согласно первой последовательности проходов, оно происходит во время прокатки переходного участка в соответствующей прокатной клети. Использование по меньшей мере одной прокатной клети с регулируемым усилием прокатки обеспечивает простую возможность выполнения «летучей» смены толщины при выходе без относительно больших расходов, в особенности в отношении отслеживания положения переходного участка и раствора валков с регулируемым положением.

В другом предпочтительном варианте реализации изобретения во время прокатки переходного участка фактический технологический параметр, который регулируется на основании первой последовательности проходов, непрерывно изменяется в направлении заданного значения технологического параметра, который определяется на основании второй последовательности проходов. Это позволяет избежать внезапного изменения технологических параметров во время прокатки переходного участка. Примерами технологических параметров, которые испытывают непрерывное изменение во время прокатки переходного участка, являются, например: положение корректирования, усилие корректирования, круговая скорость рабочих валков, темп ускорения и т.д. Это является предпочтительным, в частности, для упомянутого выше изменения усилия прокатки во время прокатки переходного участка. Непрерывное преобразование, т.е. изменение технологических параметров без скачков или толчков, упрощает подачу раската в агрегаты, размещенные после линии прокатного стана в направлении массового потока, и уменьшает нагрузку на установку. Этого можно достичь, например, с «вползанием», описанным выше, первого заданного параметра во второй заданный параметр. Совмещение заданных параметров выполняется таким образом, что происходит непрерывное изменение фактического технологического параметра в направлении вновь заданного технологического параметра.

В другом предпочтительном варианте реализации изобретения во время прокатки переходного участка проверяют согласованность с техническими ограничениями установки, и в случае, если ограничения нарушаются или можно ожидать, что они будут нарушены, переход от работы линии прокатного стана согласно первой последовательности проходов к работе линии прокатного стана согласно второй последовательности проходов прерывается. Под техническими ограничениями установки понимают ограничительные периферийные условия, заранее определенные для установки, в частности, технического характера, с которыми требуется согласование таким образом, чтобы установка могла эксплуатироваться согласно программе в течение относительно длительного времени при возможности производства нужной продукции. Примерами технических ограничений установки являются, например, максимальные корректирующие скорости прокатных станов, максимальные допустимые приводящие нагрузки и т.д. Проверка технических ограничений установки, которая предпочтительно осуществляется непрерывно во время работы установки, гарантирует, что перегрузки, которые возникают при определенных обстоятельствах в результате прокатки переходного участка, не ведут к повреждению установки и, соответственно, к ее простоям.

В результате прерывания перехода допускается, ради безопасности установки, прокатка большего количества бракованного раската, чем ожидается, чтобы избежать повреждения установки или отдельных компонентов установки. В частности, приводы прокатных клетей могут быть перегружены, например, в случае «летучей» смены толщины при выходе с первой относительно большой толщины при выходе до второй, меньшей, толщины при выходе. Если перегрузка во время прокатки переходного участка слишком велика, могут быть повреждены или выведены из строя один или больше приводов. Поскольку это должно привести к относительно длительному простою линии прокатного стана и, соответственно, прокатного цеха, этого следует по возможности избегать.

Под прерыванием перехода понимают любое направленное отклонение от запланированного выполнения, преимущественно такое, которое является наиболее быстрым возможным выполнением превращения. В частности, замедленное выполнение перехода может также считаться прерыванием запланированного перехода. В результате могут быть уменьшены градиенты при установке изменяемых переменных и технологических параметров, в результате чего, при определенных обстоятельствах, возможно согласование с ограничениями для установки.

В другом предпочтительном варианте реализации изобретения регулируется усилие прокатки и/или раствор валков прокатной клети, через которую далее должен быть пропущен переходный участок, в дополнение к первой и второй последовательностям проходов, в зависимости от натяжения полосы между этой прокатной клетью и прокатной клетью, которая размещается перед этой прокатной клетью в направлении массового потока. Благодаря «летучей» смене толщины при выходе в линии прокатного стана возможно возникновение избыточного натяжения полосы или же натяжение полосы может быть утеряно между прокатными клетями в зависимости от вида перехода, т.е. от относительно небольшой толщины при выходе до большей толщины при выходе или же от относительно большой толщины при выходе до меньшей толщины при выходе. Это избыточное натяжение или потеря натяжения могут быть вызваны колебаниями массового потока между прокатными клетями линии прокатного стана. Натяжение полосы может определяться, например, с помощью петледержателя между отдельными прокатными клетями линии прокатного стана. Настройка прокатной клети, расположенной после той, через которую должен пройти переходный участок, изменяется затем на основании обнаруженного натяжения полосы или провеса петледержателя. Изменение настройки может иметь целью установку раствора валков или установку нужного усилия прокатки для раската. В случае, если, например, обнаруживается падение натяжения, то, например, раствор валков в прокатной клети, расположенной после той, через которую должен пройти переходный участок, раскрывается для того, чтобы восстановить натяжение полосы, поскольку в результате этого больше материала может быть пропущено через следующую прокатную клеть. Когда натяжение полосы слишком велико, регулировка сходным образом замыкается для того, чтобы понизить натяжение полосы между прокатной клетью, расположенной после той, через которую должен пройти переходный участок, и прокатной клетью, расположенной перед этой прокатной клетью в направлении массового потока. Это гарантирует поддержание нужного натяжения полосы между отдельными прокатными клетями линии прокатного стана даже во время «летучей» смены толщины при выходе. Однако, во время соответствующих изменений раствора валков необходимо гарантировать соблюдение допусков по толщине выпускаемого продукта.

В другом предпочтительном варианте реализации изобретения во время перехода от работы линии прокатного стана согласно первой последовательности пропусков к работе линии прокатного стана согласно второй последовательности пропусков каждая прокатная клеть линии прокатного стана действует так, что каждая прокатная клеть создает определенное относительное изменение в толщине прокатного стана. Под относительным изменением толщины раската здесь понимают меру отношения толщины при выходе из соответствующей прокатной клети согласно первой последовательности проходов и согласно второй последовательности проходов. Это позволяет равномерно ускорить соответствующие приводы прокатных клетей во время перехода от работы линии прокатного стана согласно первой последовательности проходов к работе линии прокатного стана согласно второй последовательности проходов. Если изменение толщины инициируется путем наладки первой прокатной клети с одновременным ускорением или замедлением следующих операций по формовке с соответствующим увеличением скорости выдачи из первой настроенной прокатной клети линии прокатного стана, и также относительное изменение толщины на выходе из соответствующей прокатной клети принимается также в последующих прокатных клетях линии прокатного стана, вся линия прокатного стана может поэтому быть легко переналажена на вторую толщину при выходе из линии прокатного стана. Поскольку каждая прокатная клеть ведет к приблизительно такому же относительному изменению толщины раската во время прокатки переходного участка, приводы всей линии прокатного стана нуждаются только в ускорении или замедлении при соответствующем первом изменении в настройке соответствующих прокатных клетей.

В особенности предпочтительным является, после перехода от работы линии прокатного стана согласно первой последовательности проходов к работе линии прокатного стана согласно второй последовательности проходов, перераспределение нагрузки привода на приводах прокатных клетей, которые отнесены к линии прокатного стана, во время прокатки второй толщины при выходе. Вторая последовательность проходов фактически при определенных обстоятельствах не оптимизирована для стационарного режима работы линии прокатного стана для получения второй толщины при выходе, но вместо этого оптимизирована для как можно более легкого выполнения перехода от первой толщины при выходе ко второй толщине при выходе. По этой причине перераспределение нагрузок привода после выполнения перехода может вести к постоянному уменьшению нагрузок привода, что повышает эксплуатационную надежность. Эти приводы, которые приводят во вращение рабочие валки соответствующих прокатных клетей линии прокатного стана, упоминаются как приводы прокатных клетей.

В другом предпочтительном варианте реализации изобретения изменение, необходимое в связи с изменением толщины при выходе из линии прокатного стана, в изменяемых переменных для по меньшей мере одного агрегата, который размещается после линии прокатного стана в направлении массового потока, имеет место в то время, когда переходный участок подвергается воздействию этого по меньшей мере одного агрегата. Это гарантирует, что агрегаты, которые размещаются после линии прокатного стана в направлении массового потока, также используют переходный участок, в котором первая толщина при выходе заменяется на вторую толщину при выходе, для того, чтобы заменять их изменяемые значения. Например, поток охладителей в секции охлаждения может быть соответствующим образом приспособлен к новой толщине при выходе из линии прокатного стана. Аналогичным образом, например, крутящий момент и/или скорость вращения намоточного устройства могут быть приспособлены к новой толщине при выходе из линии прокатного стана. Это приспособление соответствующих изменяемых значений предпочтительно осуществляется в то время, когда фактический переходный участок раската подвергается воздействию, связанному с изменением этого изменяемого значения.

Часть цели, которая должна быть приписана к разомкнутому и/или замкнутому управляющему устройству, достигается с помощью разомкнутого и/или замкнутого управляющего устройства для прокатного стана, который включает в себя многоклетьевую линию прокатного стана, имеющего машиночитаемый программный код, который содержит управляющие команды, вызывающие при выполнении реализацию разомкнутым и/или замкнутым управляющим устройством способа, заявленного в одном из пунктов 1-12 Формулы изобретения.

Цель достигается также посредством прокатного стана, имеющего многоклетьевую линию прокатного стана, предназначенного для прокатки металлического раската, имеющего разомкнутое и/или замкнутое управляющее устройство, заявленное в пункте 13, имеющего устройство для подачи со скоростью выдачи раската из агрегата, размещенного перед линией прокатного стана в направлении массового потока, в разомкнутое и/или замкнутое управляющее устройство, заявленное в пункте 13, в котором прокатные клети линии прокатного стана оперативно соединяются с разомкнутым и/или замкнутым управляющим устройством. Таким образом может быть реализован прокатный стан, с помощью которого может быть легко выполнена «летучая» смена толщины при выходе линии прокатного стана. Под прокатным станом в данном случае понимается любая установка, которая содержит линию прокатного стана, предпочтительно предназначенную для обработки металлического раската, в частности содержащая также установку непрерывной разливки.

В другом предпочтительном варианте реализации прокатного стана линия прокатного стана является станом с высокой степенью обжатия, размещенным после установки непрерывной разливки в направлении массового потока и/или технологической линией. Стан с высокой степенью обжатия является линией прокатного стана, состоящей в настоящем случае из нескольких клетей, который прокатывает раскат с большой степенью обжатия по толщине в то время, когда указанный раскат остается очень горячим. Не существует возможности различать между обжатием с жидким сердечником и обжатием с мягким сердечником. Как правило, обжатие с жидким сердечником не применяется в стане с высокой степенью обжатия, однако обжатие раската с мягким сердечником в действительности существует. В случае обжатия с мягким сердечником сердечник раската уже затвердел, но остается еще очень мягким благодаря высокой температуре, достигающей, например, 1200-1300°С. Если раскат все еще имеет жидкий сердечник на стане с высокой степенью обжатия, следует ожидать значительных нарушений процесса как результат больших усилий на стане с высокой степенью обжатия. Значительное уменьшение толщины раската может быть достигнуто при прокатке на стане с высокой степенью обжатия при мягком сердечнике со сравнительно небольшими усилиями прокатки. Способ согласно изобретению может быть предпочтительно применен на таком многоклетьевом стане с высокой степенью обжатия. Кроме того, линия прокатного стана может быть предпочтительно или дополнительно воплощена как многоклетьевая технологическая линия, в которой раскат прокатывают до нужных окончательных размеров.

Другие преимущества изобретения вытекают из приведенного в качестве примера варианта реализации, который будет разобран более подробно ниже со ссылкой на схематические чертежи, на которых:

на фиг.1 схематически проиллюстрирована установка для осуществления варианта реализации способа согласно изобретению, в которой установка, которая разливает металл, представлена как кристаллизатор; и

на фиг.2 схематически проиллюстрирована установка для осуществления варианта реализации способа согласно изобретению, в которой установка, которая разливает металл, представлена как установка непрерывной разливки с двумя барабанами.

На фиг.1 схематически проиллюстрирована установка для осуществления варианта реализации способа согласно изобретению. Кроме того, на указанной фигуре показаны профили по толщине раската, который прокатывают в линии прокатного стана, при переходе от работы линии прокатного стана согласно первой последовательности проходов к работе линии прокатного стана согласно второй линии проходов, для различных степеней продвижения переходных состояний раската. Кроме того, на фиг.1 показаны профили усилия прокатки и круговой скорости как функции времени для отдельных прокатных клетей линии прокатного стана.

На фиг.1 показана часть прокатного стана 1, которая содержит трехклетьевую линию прокатного стана 2. Линия прокатного стана 2 может быть представлена, например, как стан с высокой степенью обжатия, предназначенный для установки непрерывного производства полосы. Линия прокатного стана 2 может быть альтернативно или дополнительно представлена как многоклетьевая, например пятиклетьевая технологическая линия прокатного стана. В настоящем случае линия прокатного стана 2 содержит первую прокатную клеть 3, вторую прокатную клеть 4 и третью прокатную клеть 5.

На фиг.1 показан прокатный стан 1 в положении, при котором раскат G проходит через прокатный стан 1, в частности, через линию прокатного стана 2. В приведенном в качестве примера варианте реализации весь прокатный стан объединяется раскатом G, который проходит через прокатный стан, поскольку конструкция является единой от начала до конца прокатного стана 1, и различные участки раската G соответственно помещаются в других агрегатах прокатного стана 1 для обработки. В основе изобретение может использоваться особенно предпочтительно при этом режиме работы, т.е. при «непрерывном процессе». Однако это изобретение не ограничивается таким режимом работы.

Согласно первой последовательности проходов, линия прокатного стана 2 прокатывает первый участок G-1 раската до первой толщины при выходе Н3 линии прокатного стана 2.

Если затем требуется изменить толщину при выходе, например без прерывания разливки для этой цели, это можно сделать с помощью настоящего изобретения во время прокатки раската G, объединяющего установку.

В приведенном в качестве примера варианте реализации толщина при выходе из линии прокатного стана 2 будет изменяться от первой толщины при выходе Н3 для первого участка G-1 раската G до второй, относительно небольшой толщины при выходе Н3' для первого участка G-2 раската G.

Петледержатели 7, предназначенные, в частности, для линии прокатного стана 2, выполненной как технологическая линия, соответственно размещаются в линии прокатного стана 2 прокатного стана 1, в частности между прокатной клетью 3 и прокатной клетью 4, или соответственно между прокатной клетью 4 и прокатной клетью 5. Указанные петледержатели 7 служат для проверки натяжения полосы раската G, который проходит через линию прокатного стана 2.

На фиг.1 показан также агрегат 6, который размещается перед линией прокатного стана 2 в направлении массового потока и который выполнен как разливочный агрегат для разливки стали.

Кроме того, на фиг.1 показан также агрегат 8, который размещается после линии прокатного стана в направлении массового потока и который является, например, секцией охлаждения. При стабильном режиме работы раскат G, который отливают в разливочном агрегате 6, соединяет между собой все агрегаты, которые воздействуют на полосу в показанном прокатном стане 1.

Разомкнутое и/или замкнутое управляющее устройство 9 выполняет разомкнутое или замкнутое управление работой агрегата 6, 2 или 8, в частности, работой линии прокатного стана 2 и усовершенствуется с помощью машиночитаемого программного кода, предназначенного для выполнения «летучей» смены толщины при выходе. Машиночитаемый программный код содержит управляющие команды, которые при их исполнении вызывают выполнение способа разомкнутым и/или замкнутым управляющим устройством.

Перед практическим применением способа согласно изобретению линия прокатного стана 2 прокатывает первую толщину при выходе Н3 согласно первой последовательности проходов. Раскат G-1 проходит здесь с толщиной Н0 в линию прокатного стана 2 или в первую прокатную клеть 3 линии прокатного стана 2. Первая прокатная клеть 3 прокатывает раскат G-1 до толщины Н1.

Раскат толщиной Н1 проходит затем во вторую прокатную клеть 4 линии прокатного стана 2 и прокатывается в ней до толщины Н2. Раскат G-1 толщиной Н2 проходит затем в третью прокатную клеть 5 и прокатывается в ней до толщины на выходе Н3. Уменьшение толщины первой части G-1 раската G согласно первой последовательности проходов показано непосредственно под схематически проиллюстрированным прокатным станом 1.

Принимая это распределение толщины для получения первой толщины при выходе Н3 за исходную точку, работа по прокатке на линии прокатного стана 2 выполняется благодаря требованиям к изменению продукта - от работы по прокатке согласно первой последовательности проходов к работе по прокатке линии прокатного стана 2 согласно второй последовательности проходов во время прокатки раската.

Обычные способы вычислений могут использоваться для расчета последовательностей проходов. Такой способ вычислений можно найти, например, в DE 37 21 744 A1.

Для того чтобы выполнить переход толщины при выходе Н3 к толщине при выходе Н3' из линии прокатного стана 2, сначала определяют переходный участок Х0 перед первой прокатной клетью. Переходный участок является участком раската между первым и вторым участками G-1 и G-2 раската G, который служит в общем для перехода от работы по прокатке линии прокатного стана 2 согласно первой последовательности проходов к работе линии прокатного стана 2 согласно второй последовательности проходов. В этом отношении начало переходного участка обычно подвергается обработке согласно первой последовательности проходов, и конец переходного участка - обработке согласно второй последовательности проходов.

Переходный участок Х0 определяется, в частности, таким образом, что во время перехода от работы по прокатке согласно первой последовательности проходов к работе по прокатке согласно второй последовательности проходов такой переходный участок Х0 имеет в любой момент времени во время перехода длину, которая не превышает расстояние между двумя прокатными клетями. Это гарантирует возможность осуществления перехода сравнительно легко в отношении технологии управления, поскольку переходный участок не помещается одновременно в двух прокатных клетях в любой момент во время перехода.

Однако в качестве альтернативы возможно предположить, что, например, благодаря техническим ограничениям в цехе, клиновидное изменение толщины будет прокатываться во время перехода одновременно в двух или больше соседних прокатных станах. Это делает возможным уменьшение требования со стороны линии прокатного стана в отношении, например, настройки хода и ускорения соответствующих прокатных клетей линии прокатного стана.

Исходя из такого определения длины переходного участка Х0 перед первой прокатной клетью 3 линии прокатного стана 2, в частности требуется учитывать количество прокатных клетей линии прокатного стана 2 или нужную толщину при выходе Н3' из линии прокатного стана 2 согласно второй последовательности проходов.

Если вторая толщина при выходе Н3', которая прокатана согласно второй последовательности проходов, меньше первой толщины при выходе Н3, которая прокатана согласно первой последовательности проходов, необходимо сделать соответственно короткий выбор переходного участка Н0. Поскольку последний значительно удлиняется массовым потоком, созданным в прокатных клетях, в направлении перемещения раската G, существует возможность таким путем гарантировать, что переходный участок Х2, который должен быть подвергнут обработке в последней прокатной клети 2, уже выйдет из прокатной клети 4, размещенной перед этой прокатной клетью 5 в направлении массового потока.

Для пятиклетьевой технологической линии длина переходного участка Х0 перед первой клетью технологической линии равна приблизительно 1 м для обычной толщины при выходе на конце линии прокатного стана. Это позволяет гарантировать, что длина переходного участка между четвертой и пятой прокатными клетями не превышает расстояния между этими прокатными клетями, которое составляет приблизительно 4,70 м.

Если изменение толщины при выходе происходит в направлении увеличения толщины при выходе, т.е. более толстой полосы, соответственно более широкий выбор может быть сделан для переходного участка Х0, поскольку массовый поток соответственно меньше в направлении перемещения полосы.

Удлинение переходного участка Х0 имеет то преимущество, что имеется больше времени для перехода, в результате чего становятся меньшими изменения в исполнительных элементах для приспособления технологических параметров, и поэтому уменьшается вероятность нарушений периферийных условий, заданных заранее в прокатном стане.

При переходном шаге S1 проиллюстрирован переход от работы первой прокатной клети 3 линии прокатного стана 2 согласно первой последовательности проходов к прокатной операции согласно второй последовательности проходов. Для этой цели проиллюстрирован хронологический профиль усилия прокатки и хронологический профиль круговой скорости рабочих валков, в частности, во время перехода от работы первой прокатной клети 3 согласно первой последовательности проходов к прокатной операции согласно второй последовательности проходов. Для относительно коротких периодов в иллюстрации профиля усилия прокатки или круговой скорости рабочих валков первая прокатная клеть 3 работает согласно первой последовательности проходов, т.е. с усилием прокатки F1 и круговой скоростью рабочих валков V1. Для относительно длительных периодов первая прокатная клеть 3 работает согласно второй последовательности проходов, т.е. с усилием прокатки F1' и круговой скоростью рабочих валков V1'.

Между ними усилие прокатки или круговая скорость во время прокатки переходного участка в первой прокатной клети 3 испытывает изменение или переход от усилия прокатки F1 или круговой скорости рабочих валков V1 согласно первой последовательности проходов к соответствующему усилию прокатки F1' и круговой скорости рабочих валков V1' согласно второй последовательности проходов. Изменение происходит непрерывно и без скачков или толчков.

Во время перехода автоматический контроль толщины, сокращенно AGC, предпочтительно отключают. Это позволяет избежать риска, связанного с попыткой AGC регулировать раствор валков на первой прокатной клети 3 для первой последовательности проходов, и поэтому противодействовать переходу работы прокатной клети 3 от работы согласно первой последовательности проходов к работе согласно второй последовательности проходов.

Круговая скорость рабочих валков V1' первой прокатной клети 3 после перехода в общем зависит от изменения толщины, которое имело место на первой прокатной клети 3. В случае уменьшения толщины Н1' согласно первой последовательности проходов до Н1' согласно второй последовательности проходов, причем указанное уменьшение происходит согласно приведенному в качестве примера варианту реализации, круговая скорость рабочих валков прокатной клети 3 увеличивается для того, чтобы сохранять массовый поток через линию прокатного стана 2 постоянным.

Разность ΔV1 между круговой скоростью V1 согласно первой последовательности проходов и круговой скоростью V1' согласно второй последовательности проходов переносится на прокатные клети 4 и 5, которые размещаются после первой прокатной клети 3, и круговые скорости рабочих валков прокатных клетей 4 и 5, которые размещаются после первой прокатной клети 3, приняты такими, чтобы следовать изменениям круговой скорости на первой прокатной клети 3.

Рабочие валки второй прокатной клети 4 имеют поэтому рабочую круговую скорость V2+ΔV1 в то время, когда переходный участок Х1 находится между первой прокатной клетью и второй прокатной клетью 4. Аналогичным образом третья прокатная клеть 5 имеет рабочую круговую скорость V3+ΔV1 во время упомянутого периода времени. Усилия прокатки F2 и F3 для прокатных клетей 4 и 5, соответственно, удерживаются, однако, по существу постоянными.

В результате изменения операции прокатки первой прокатной клети 3 во время прокатки переходного участка Х0 получается переходный участок Х1, который имеет профиль по толщине, который упоминается как клиновидное изменение толщины. Последнее иллюстрируется, например, в переходном шаге S2, который показывает профиль по толщине раската G после перехода первой прокатной клети от операции прокатки согласно первой последовательности проходов на операцию прокатки согласно второй последовательности проходов.

Поэтому между первой прокатной клетью 2 и второй прокатной клетью 4 имеется профиль по толщине от «новой», относительно небольшой толщины при выходе Н1' до «старой», относительно большой толщины при выходе Н1. Это клиновидное изменение по толщине предназначено для обработки во второй или третьей прокатных клетях 4 или 5 соответственно, размещенных после первой прокатной клети 3 в направлении массового потока.

Поскольку поэтому отсутствует клиновидное изменение толщины, вызванное переходом от операции прокатки согласно первой последовательности проходов к операции прокатки согласно второй последовательности проходов в первой прокатной клети 3, первая прокатная клеть 3 может использоваться или исключительно с регулируемым положением SC, или исключительно с регулируемым усилием прокатки FC. Работа прокатной клети с регулируемым положением обозначается на фиг.1 как SC, а работа прокатной клети с регулируемым усилием прокатки - как FC. Эти работа с регулируемым положением и работа с регулируемым прокатным усилием должны быть помещены во взаимозависимость с временной осью профиля усилия прокатки и профиля круговой скорости рабочих валков на фиг.1.

Согласно переходному шагу S1, работа первой прокатной клети 3 изменяется, начиная от работы с регулируемым положением SC на работу с регулируемым усилием прокатки FC непосредственно перед входом переходного участка Х0. Смена работы с регулируемым усилием прокатки на работу с регулируемым положением и наоборот имеет основание на базе отслеживания полосы средствами, которыми прослеживается переходный участок. Когда переходный участок Х0 проходит через первую прокатную клеть 3, работа прокатной клети 3 вновь меняется с работы с регулируемым усилием прокатки на работу с регулируемым положением SC. Упомянутые выше изменения в последующих прокатных клетях 4 и 5, соответственно, имели место подобно переходному участку Х1 или Х2 тогда, когда они подвергаются обработке в последних.

В частности, когда толщина при выходе из линии прокатного стана сменяется относительно небольшой толщиной, отслеживание полосы в прокатных клетях линии прокатного стана становится слишком несовершенным при приближении к выходу из линии прокатного стана для того, чтобы иметь возможность обеспечить соответственно точную работу прокатной клети с регулируемым положением SC. По этой причине для этих прокатных клетей является необходимым выполнение операции с регулируемым усилием прокатки FC, поскольку при этом возможно автоматическое определение поступления клиновидного изменения толщины или переходного участка в соответствующую прокатную клеть, или за счет увеличения усилия прокатки, или за счет уменьшения усилия прокатки.

Согласно S2, после перехода с работы первой прокатной клети 3 от работы согласно первой последовательности проходов к работе согласно второй последовательности проходов прокатка теперь выполняется на прокатной клети 3 с проиллюстрированным распределением толщины. Уменьшение толщины раската Н0 до новой толщины раската при выходе Н1' из первой прокатной клети 3 теперь происходит на указанной прокатной клети 3.

При переходном шаге S2 проиллюстрирован переход от работы второй прокатной клети 4 линии прокатного стана 2 согласно первой последовательности проходов на операцию прокатки согласно второй последовательности проходов, когда первая прокатная клеть уже работает в стабильном режиме согласно второй последовательности проходов.

После прокатки переходного участка Х0 на первой прокатной клети 3 последний присутствует теперь в форме переходного участка Х1 после первой прокатной клети 3. Во время пропуска переходного участка Х1 через вторую прокатную клеть 4 последняя непрерывно сменяет работу согласно первой последовательности пропусков на работу согласно второй последовательности пропусков.

До подачи клиновидного изменения толщины или переходного участка Х1 во вторую прокатную клеть 4 прокатная клеть 4 должна втягивать раскат толщиной Н1 со входной стороны и прокатывать его до толщины при выходе Н2 на второй прокатной клети 4, но рабочие валки второй прокатной клети 4 имеют круговую скорость V2+ΔV1 благодаря смене работы первой прокатной клети 3.

Это может привести к перегрузке привода и/или к уменьшению скорости подачи раската G во вторую прокатную клеть 4. Если скорость подачи уменьшается, это влияет на натяжение раската, поскольку скорость подачи во вторую прокатную клеть и скорость выпуска из первой прокатной клети больше не остаются одинаковыми.

При возникновении нежелательных отклонений натяжения полосы они обнаруживаются петледержателем 7, и на этом основании происходит вмешательство в работу второй прокатной клети 4, например, путем соответствующего изменения раствора валков прокатной клети 4 таким образом, что компенсируется нарушение нужного натяжения полосы или перегрузка привода. Такие вмешательства в раствор валков прокатной клети 4 могут, если можно, компенсироваться вновь в следующей прокатной клети 5. Вмешательство всегда осуществляется таким образом, что оно не влияет на скорость подачи раската в линию прокатного стана 2.

Необходимые нагрузки или перегрузки приводов предпочтительно учитываются при расчете новой последовательности проходов, с тем результатом, что они происходят так, как запланировано при переходе работы линии прокатного стана от работы согласно первой последовательности проходов к работе согласно второй последовательности проходов.

Однако, в частности во время перехода, непрерывно ведется проверка с целью определить, нарушаются ли технические ограничения, налагаемые установкой, при переходе работы линии прокатного стана и не нарушаются ли установленные ранее пороговые значения, гарантирующие работу установки.

Во время перехода второй прокатной клети 4 от работы согласно первой последовательности проходов к работе согласно второй последовательности проходов усилие прокатки F2 меняется во время прокатки переходного участка на усилие прокатки F2'. С этим в общем связано также изменение круговой скорости рабочих валков на второй прокатной клети 4 с круговой скорости по прокатке V2+ΔV2 на круговую скорость по прокатке V2' согласно второй последовательности проходов, которая образуется по существу суммированием V2, ΔV2 и ΔV2', где ΔV2 является той частью круговой скорости по прокатке V2', которая вызвана изменением толщины при выходе Н2' на прокатной клети 4. Прокатка переходного участка Х1 во второй прокатной клети 4 имеет место, как описано выше, с регулируемым усилием прокатки FC. При стабильной работе прокатной клети 4 согласно соответствующей последовательности проходов предпочтительно происходит работа прокатной клети 4 с регулируемым положением SC.

После прохождения через вторую прокатную клеть 4 переходный участок Х1 превращается в переходный участок Х2. Благодаря превращению, которое происходит при круговой скорости по прокатке во второй прокатной клети 4, круговая скорость по прокатке рабочих валков в третьей прокатной клети 5 должна быть соответствующим образом приспособлена к скорости на выходе второго участка G-2 раската G, который затем подвергается обработке согласно второй последовательности проходов.

При переходном шаге S4 профиль толщины раската G показан после того, как переходный участок Х2 выходит из второй прокатной клети 4. Затем имеется клиновидное изменение толщины между второй прокатной клетью 4 и третьей прокатной клетью 5, причем клиновидное изменение толщины имеет профиль по толщине от «новой» толщины при выходе Н2', прокатанной согласно второй последовательности проходов, до «старой» толщины при выходе Н2, прокатанной согласно первой последовательности проходов.

Круговая скорость V3 рабочих валков третьей прокатной клети 5 приспособлена к скорости на выходе раската G из второй прокатной клети 4.

S5 показывает хронологический профиль усилия прокатки и хронологический профиль круговой скорости по прокатке соответствующих прокатных клетей, в то время, когда переходный участок проходит через третью прокатную клеть 5. В это время первая и вторая прокатные клети уже работают в стабильном режиме согласно второй последовательности проходов.

Переходный участок Х2 или клиновидное изменение толщины имеет перед последней прокатной клетью 5 линии прокатного стана 2 длину, которая меньше расстояния между последней прокатной клетью и предпоследней прокатной клетью линии прокатного стана; в настоящем приведенном в качестве примера варианте реализации ими являются, следовательно, вторая прокатная клеть 4 и третья прокатная клеть 5.

Переход работы третьей прокатной клети 5 от работы согласно первой последовательности проходов к работе согласно второй последовательности проходов, т.е. прокатка переходного участка Х2 имеет место совместно с работой третьей прокатной клети 5 с регулируемым усилием прокатки FC, в частности благодаря увеличению скоростей раската в третьей прокатной клети 5. При стабильном режиме работы прокатной клети 5 согласно первой или второй последовательности проходов указанная прокатная клеть 5 работает с регулируемым положением SC.

Если переходный участок Х2 полностью прошел через третью прокатную клеть, все клети линии прокатного стана действуют согласно второй последовательности проходов. После этого начинается стабильная работа линии прокатного стана 2 согласно второй последовательности проходов.

Согласно переходному шагу S6 показанное распределение толщины имеет место после того, как переходный участок Х2 пройдет через третью прокатную клеть 5. «Новая» толщина при выходе H3' выходит затем из прокатной клети 5 после прокатки согласно второй последовательности проходов. Кроме того, клиновидное изменение толщины может также наблюдаться в распределении толщины согласно S6, причем указанное клиновидное распределение толщины имеет профиль толщины от толщины Н3' до толщины Н3.

Прекращается переход от работы линии прокатного стана согласно первой последовательности проходов к работе линии прокатного стана согласно второй последовательности проходов во время прокатки раската.

В переходном шаге S7 проиллюстрированы хронологические профили усилия прокатки и круговой скорости по прокатке соответствующих прокатных клетей 3-5. Прокатные клети 3-5 в настоящее время эксплуатируются в стабильном состоянии, с регулируемым положением согласно второй последовательности проходов. Усилия прокатки на соответствующих прокатных клетях и круговые скорости рабочих валков прокатных клетей являются по существу постоянными, в пределах действия AGC, которая затем включается вновь.

Изобретение не ограничивается его применением на трехклетьевых линиях прокатного стана 2, но скорее может использоваться особенно предпочтительно в случае четырехклетьевых, пятиклетьевых, шестиклетьевых и семиклетьевых линий прокатного стана 2. Способ может аналогичным образом использоваться при периодическим режиме работы, полунепрерывном режиме работы и непрерывном режиме работы прокатного цеха или прокатного цеха с непрерывной разливкой.

Переход от относительно большой толщины при выходе к меньшей толщине при выходе линии прокатного стана является технически более сложным, поскольку скорости становятся сравнительно высокими по направлению к концу линии прокатного стана, поскольку отсутствует скорость подачи в линию прокатного стана в качестве компенсирующей переменной для высоких скоростей прокатки на конце линии прокатного стана.

В частности, при таком переходе в направлении меньшей толщины при выходе из линии прокатного стана возможна перегрузка отдельных приводов на соответствующих прокатных клетях и соответственно полное ослабевание натяжения полосы при определенных обстоятельствах. Это может привести к простоям или повреждению прокатного стана, чего следует по мере возможности избегать.

Во время всего перехода от работы линии прокатного стана согласно первой последовательности проходов ко второй последовательности проходов непрерывно осуществляется проверка с целью определить, не будет ли ожидаемый переход работы линии прокатного стана нарушать ограничения, наложенные на прокатный стан, чтобы избежать повреждений, которые могут возникнуть в линии прокатного стана или в компонентах линии прокатного стана.

Если разомкнутое и/или замкнутое управляющее устройство 9 обнаруживает такое нарушение или если разомкнутое и/или замкнутое управляющее устройство в течение короткого времени обнаруживает высокую вероятность нарушения ограничений, наложенных на прокатный стан, переход от работы линии прокатного стана согласно первой последовательности проходов к работе согласно второй последовательности проходов прерывается, т.е. запланированный переход прерывается, так что соответствующие технические ограничения, наложенные на прокатный стан, не нарушаются.

Это гарантирует, что прокатный стан 1 не повреждается во время перехода от работы линии прокатного стана 2 согласно первой последовательности проходов к работе согласно второй последовательности проходов.

На фиг.1 агрегатом, размещенным перед линией прокатного стана 2 в направлении массового потока, является разливочное устройство 6. Оно осуществляет разливку со скоростью разливки V0, используемой как скорость подачи в линию прокатного стана 2. Скорость подачи поэтому приспосабливается к скорости разливки V0 разливочного устройства. На фиг.1 разливочное устройство представлено кристаллизатором.

Во многоклетьевой технологической линии разливочное устройство технологической линии обычно не размещается непосредственно перед ней в направлении массового потока. Однако в таком случае все еще остается целесообразным установить скорость подачи в линию прокатного стана как функцию скорости разливки V0 таким образом, что скорость разливки по существу не зависит от скорости подачи раската в линию прокатного стана. Это связано с тем, что разливочное устройство обладает лишь небольшой хронологической динамикой в отношении регулирующих вмешательств. В результате этой инерции разливочное устройство часто является ограничивающим устройством.

Если раскат выходит из линии прокатного стана 2 с толщиной при выходе Н3', клиновидное изменение толщины перемещается в сторону в направлении массового потока. Прежняя толщина при выходе Н3 должна далее подвергаться обработке до определенного момента времени в агрегатах, например на участке охлаждения 8 или наматывающем устройстве (не показано на фиг.1), расположенных после линии прокатного стана, после чего должен подвергаться обработке переходный участок Х3, и затем новая толщина при выходе Н3'. Переналадка агрегата с обработки раската согласно первой последовательности проходов на обработку раската согласно второй последовательности проходов имеет место при воздействии на переходный участок Х3 соответствующего агрегата.

Поскольку участок охлаждения 8 в общем длиннее переходного участка Х3, в то время, когда переходный участок Х3 проходит через участок охлаждения 8, часть участка охлаждения действует таким образом, что она охлаждает первый участок G-1 раската G в соответствии с программой, и так, что последняя охлаждает также второй участок G-2 в соответствии с программой измененным путем, сочетающимся с соответствующим продуктом. Переналадка работы охлаждающего участка поэтому всегда имеет место для той части участка охлаждения 8, которая фактически воздействует на переходный участок Х3. В результате количество раската, идущего в отходы, продолжает оставаться на низком уровне, поскольку агрегаты, которые размещаются также после линии прокатного стана в направлении массового потока, также переналаживаются с работы согласно первой последовательности проходов к работе согласно второй последовательности проходов, причем первая последовательность проходов относится к первому продукту, и вторая последовательность проходов присваивается второму продукту.

В одном особенно предпочтительном варианте реализации во время перехода от работы линии прокатного стана согласно первой последовательности проходов на работу линии прокатного стана согласно второй последовательности проходов каждая прокатная клеть линии прокатного стана действует таким путем, что каждая прокатная клеть выполняет некоторые относительные изменения в толщине раската. Можно сказать, что относительные изменения толщины, то есть изменение первой толщины при выходе из линии прокатной клети на вторую толщину при выходе из линии прокатной клети, распределяются равномерно по всем прокатным клетям линии прокатного стана.

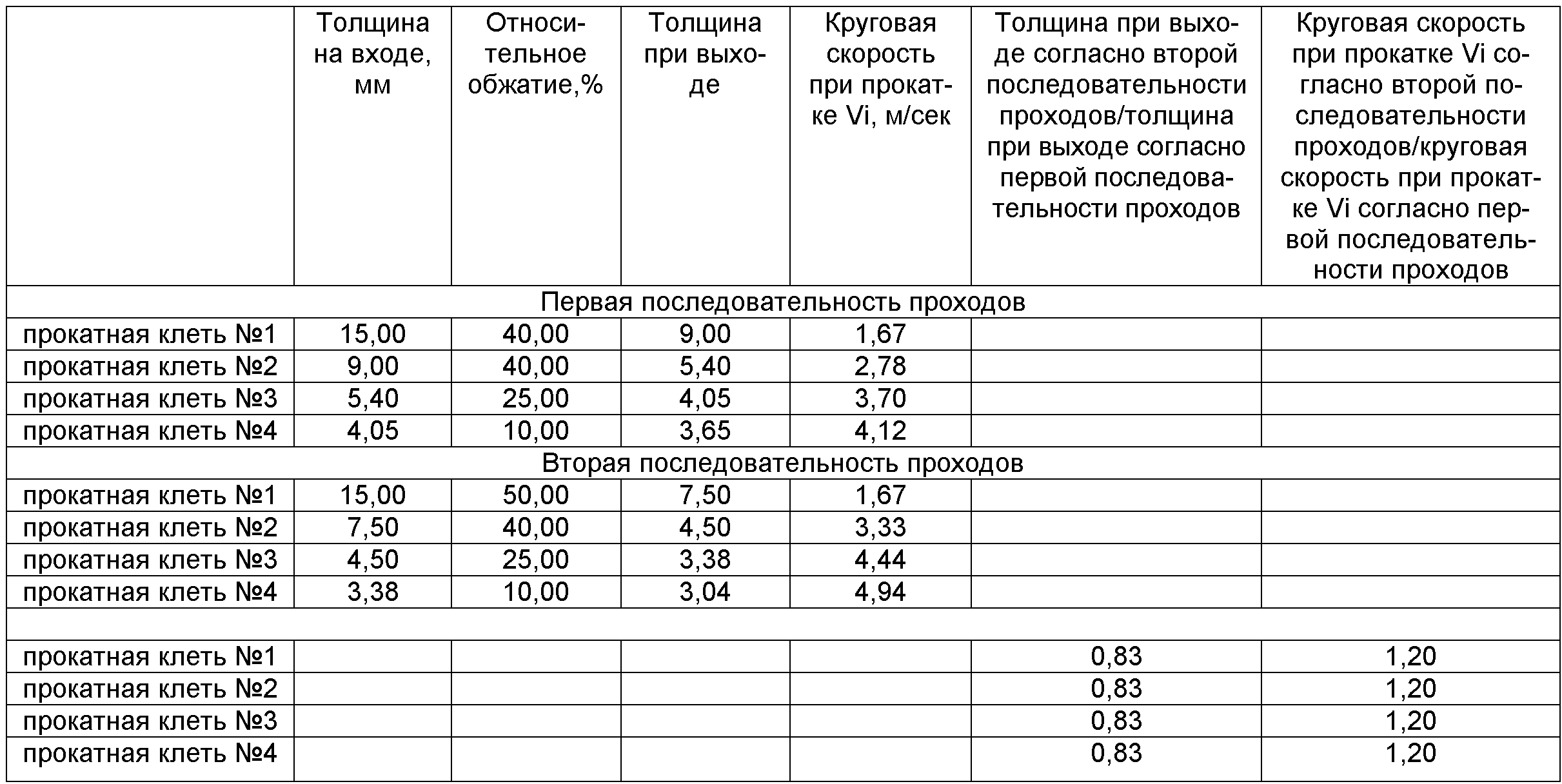

В качестве примера следующая таблица содержит первую последовательность проходов и вторую последовательность проходов, а также информацию об относительном изменении толщины во время перехода от работы линии прокатного стана согласно первой последовательности проходов к работе линии прокатного стана согласно второй последовательности проходов:

Такой переход от работы линии прокатного стана от работы согласно первой последовательности проходов к работе линии прокатного стана согласно второй последовательности проходов, когда относительные изменения толщины остаются постоянными на каждой прокатной клети во время перехода, гарантирует, что изменение скорости, в особенности ускорение всей линии должно осуществляться только при относительном первом изменении при регулировании прокатной клети, которая осуществляется путем изменения последовательности проходов. Можно сказать, что изменение скорости произойдет на всех клетях, за исключением той клети, в которой осуществляется изменение толщины, обычно прокатной клети 1.

В результате изменение толщины при выходе раската из линии прокатного стана выполняется с небольшими пиками ускорения и, при некоторых обстоятельствах, при постоянном массовом потоке через линию прокатного стана, в результате чего, например, на работу разливочного устройства, которое размещается перед линией прокатного стана в направлении массового потока, не влияет изменение толщины при выходе из линии прокатного стана.

На фиг.2 показан другой возможный путь осуществления изобретения для прокатного стана 1, содержащего двухвалковую разливочную установку 6', в которой отлитый раскат G проходит через многоклетьевую, т.е. по меньшей мере двухклетьевую линию прокатного стана 2.

Раскат G обычно производится путем непрерывной работы двухвалковой разливочной установки 6'. Этот тип стана является предпочтительным, поскольку он является более компактным, чем непрерывный стан, в котором разливка производится в кристаллизатор 6, см. фиг.1. Кроме того, дополнительно уменьшается расход энергии и материалов.

Компактность и уменьшенный расход материалов исходят из того факта, что двухвалковая разливочная установка позволяет отливать раскат, более близкий к конечным размерам нужного конечного продукта. Можно сказать, что раскат, который выходит из разливочной установки с прокаткой, обычно уже значительно тоньше раската, который выходит из кристаллизатора. В результате существует возможность отказаться, например, от чернового стана или стана с высокой степенью обжатия, который обычно размещается после разливочной установки с кристаллизатором. Они обычно предназначены для подготовки раската, отлитого в кристаллизаторе, для окончательной прокатки с приданием нужной формы. Необходимость в этом обычно отсутствует при использовании двухвалковой разливочной установки. Вместо этого требуется лишь окончательная прокатка раската в линии прокатного стана 2.

В этом случае может оказаться также желательным изменение изготавливаемого нерегулярно продукта, который выпускается на прокатном стане, например с учетом требований потребителя или изменений приоритетов. Вариант реализации способа согласно настоящему изобретению может быть предпочтительно использован для этой цели.

Для того чтобы перестроить выпускаемый продукт с первой толщины при выходе на вторую толщину при выходе с помощью линии прокатного стана 2, которая размещается после двухвалковой разливочной установки 6', работа линии прокатного стана 2 может быть перестроена во время непрерывной работы согласно утверждениям, относящимся к фиг.1 таким образом, чтобы достичь эту цель. Утверждения, относящиеся к фиг.1, аналогичным образом относятся к фиг.2.

Реферат

Изобретение относится к прокатному стану, управляющему устройству с замкнутой или разомкнутой системой управления и способу регулирования толщины на выходе (Н3, Н3') раската (G), в частности - горячекатаной полосы, которая проходит через многоклетьевую линию (2) прокатного стана (1), где первый участок (G-1) раската (G) прокатывают до первой толщины на выходе (Н3), и второй участок (G-2) раската (G) прокатывают до второй толщины на выходе (Н3'), которая отличается от первой толщины на выходе (Н3). Переход от первой толщины на выходе ко второй толщине на выходе происходит во время прокатки при скорости подачи (V0) раската (G) в линию (2) прокатного стана (1), которую регулируют как функцию скорости выхода (Vg) раската (G) из агрегата (6), который размещен перед линией (2) прокатного стана (1) в направлении массового потока и может быть использован как способ, который действует по существу без реагирования на агрегаты, которые размещены перед линией (2) прокатного стана (1) в направлении массового потока. 3 н. и 11 з.п. ф-лы, 2 ил., 1 табл.

Комментарии