Прокатка полосы в прокатном стане с использованием последней клети в качестве устройства уменьшения натяжения - RU2461435C2

Код документа: RU2461435C2

Чертежи

Описание

Данное изобретение относится к способу работы прокатного стана для прокатки полосы, в частности металлической полосы, при этом

- прокатный стан имеет несколько основных прокатных клетей и расположенную за основными прокатными клетями моталку,

- основные прокатные клети имеют, каждая, рабочие валки и, по меньшей мере, опорные валки,

- в управляющее устройство прокатного стана подают данные полосы, которые задают, по меньшей мере, одно отличающееся от нуля обжатие всех проходов, на которое должна уменьшаться начальная толщина полосы в прокатном стане,

- управляющее устройство на основании введенных в него данных определяет обжатия единичных проходов для основных прокатных клетей,

- управляющее устройство управляет основными прокатными клетями и моталкой так, что полоса прокатывается в основных прокатных клетях в соответствии с определенными обжатиями единичных проходов и затем наматывается моталкой.

Кроме того, данное изобретение относится к программе управления для прокатного стана указанного в начале вида, при этом программа управления содержит машинный код, выполнение которого управляющим устройством приводит к тому, что управляющее устройство обеспечивает работу прокатного стана в соответствии со способом работы указанного выше вида.

Кроме того, данное изобретение относится к носителю данных, на котором хранится в считываемом машиной виде такая программа управления.

Кроме того, данное изобретение относится к управляющему устройству для прокатного стана указанного выше вида, при этом управляющее устройство выполнено так, что оно обеспечивает работу прокатного стана в соответствии со способом работы указанного выше вида.

Наконец, данное изобретение относится к прокатному стану, содержащему несколько основных прокатных клетей, расположенную за основными прокатными клетями моталку и управляющее устройство, при этом основные прокатные клети имеют, каждая, рабочие валки и опорные валки, и управляющее устройство выполнено так, что оно обеспечивает работу прокатного стана в соответствии со способом работы указанного выше вида.

Указанные выше предметы являются общеизвестными.

Основные прокатные клети являются, как правило, четырехвалковыми или шестивалковыми клетями. Это является также основным вариантом выполнения в рамках данного изобретения. Однако возможны также другие варианты выполнения. Исключаются лишь чисто клети дуо, которые кроме рабочих валков не имеют никаких других валков.

Из WO 99/51368 А1 известен прокатный стан Стекеля, который имеет две прокатные клети, перед которыми расположена печная моталка и за которыми расположена другая моталка. Каждая из прокатных клетей выполнена в виде четырехвалковой клети. Для регулирования температуры наматываемой полосы полосу перематывают с возможно меньшим обжатием, по возможности с нулевым обжатием.

Из DE 4243045 А1 известна установка между прокатными клетями и между прокатными клетями и моталками регулируемого натяжения полосы.

При прокатке полос с последующим наматыванием в некоторых случаях натяжение перед моталкой должно быть возможно меньшим, поскольку в противном случае существует опасность прилипания друг к другу отдельных слоев намотанного рулона. Перед и после последней прокатной клети, в которой прокатывается полоса (т.е. уменьшается по толщине), полоса, наоборот, должна иметь натяжение по технологическим причинам проката.

В уровне техники для снятия натяжения в полосе перед моталкой и натяжения полосы после последней прокатной клети, в которой полоса прокатывается, известны различные меры.

Например, одна известная мера состоит в предусмотрении между последней основной прокатной клетью, в которой полоса прокатывается, и моталкой S-образного набора роликов. Другая известная мера состоит, например, в предусмотрении вместо набора S-образных роликов подающего устройства. Подающее устройство может быть в отдельных случаях выполнено также в виде клети дуо, при этом полоса в клети дуо не прокатывается, а лишь приводится в движение.

Указанные выше известные меры можно очень просто осуществлять, когда создается новый прокатный стан. В противоположность этому, в существующих прокатных станах эти меры, в частности, по причинам требуемого места, трудно поддаются реализации лишь с большими перестройками (и связанными с этим затратами) или же не поддаются реализации.

Задачей данного изобретения является создание предметов, на основе которых можно достигать снятия натяжения в полосе перед моталкой и натяжения, с которым полоса выходит из последней основной прокатной клети, в которой полоса прокатывается. При этом должна обеспечиваться возможность снятия натяжения, по меньшей мере, в принципе, также в существующих установках, в которых не реализуемы известные меры, согласно уровню техники.

Задача решена с помощью способа работы с признаками пункта 1 формулы изобретения, управляющего устройства для прокатного стана с признаками пункта 9 формулы изобретения и прокатного стана с признаками пункта 10 формулы изобретения. Предпочтительные варианты выполнения являются предметом зависимых пунктов 2-8 формулы изобретения.

Согласно изобретению управляющее устройство определяет обжатия единичных проходов так, что обжатие единичного прохода расположенной непосредственно перед моталкой основной прокатной клети равно нулю. Кроме того, управляющее устройство управляет расположенной непосредственно перед моталкой основной прокатной клетью так, что, относительно этой основной прокатной клети, натяжение на выходной стороне в полосе меньше натяжения на входной стороне, однако полоса проходит эту основную прокатную клеть, по меньшей мере, на одной стороне без деформации.

Полоса может иметь любую ширину полосы, например может быть широкой полосой (ширина полосы 1200 мм и больше). Однако, как правило, это узкая полоса (ширина 800 мм и меньше). Часто полоса возникает посредством разделения широкой полосы (например, широкую полосу шириной 1500 мм разделяют на две узкие полосы шириной 750 мм каждая). В частности, в этом случае полоса часто уже перед прокаткой в прокатном стане имеет клиновидный профиль.

Предпочтительно управляющее устройство управляет расположенной непосредственно перед моталкой основной прокатной клетью так, что полоса проходит через эту основную прокатную клеть без деформации по всей своей ширине. При полосах с равномерной, соответственно, по меньшей мере, симметричной при рассматривании по ширине полосы толщиной это вполне возможно. Однако к последнему способу управления необходимо стремиться также тогда, когда полоса имеет клиновидный профиль. В этом случае можно, например, рабочие валки соответствующей основной прокатной клети поворачивать, при рассматривании в направлении движения полосы, друг к другу и/или устанавливать, при рассматривании в направлении толщины полосы, с клиновидным профилем.

Кроме того, полоса должна выходить из расположенной непосредственно перед моталкой основной прокатной клети прямо. При этом прямой выход из этой основной прокатной клети особенно важен, пока моталка еще не захватила полосу. Правильное направление прохождения полосы можно обеспечивать также за счет того, что рабочие валки соответствующей основной прокатной клети поворачивают соответственно друг к другу или устанавливаются с клиновидным профилем.

Полоса часто состоит из стали. Сталь можно альтернативно прокатывать холодной или горячей. В некоторых случаях данное изобретение можно применять при горячей прокатке. Однако, как правило, полоса подвергается в прокатном стане холодной прокате.

Количество основных прокатных клетей может быть в принципе произвольным. Минимально оно составляет две. Как правило, оно лежит между четырьмя и семью.

Предпочтительно управляющее устройство управляет расположенной непосредственно перед моталкой основной прокатной клетью посредством регулирования усилия прокатки. В этом случае управляющее устройство определяет номинальное усилие прокатки этой основной прокатной клети так, что полоса проходит через эту основную прокатную клеть без деформации.

Другие преимущества и подробности следуют из приведенного ниже описания примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг.1 - прокатный стан с основными прокатными клетями, моталкой и управляющим устройством;

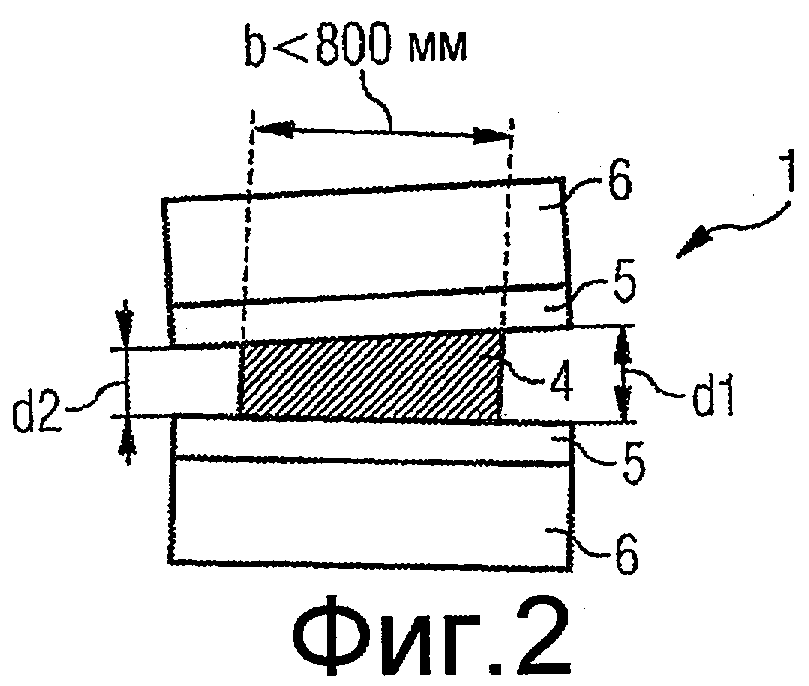

фиг.2 - основная прокатная клеть и полоса при рассматривании в направлении движения полосы;

фиг.3 - графическая схема прохождения полосы;

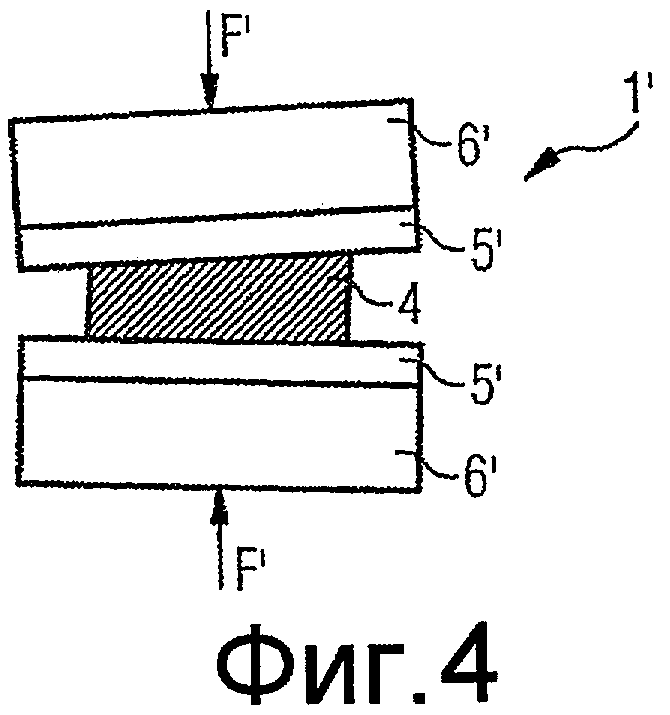

фиг.4 - последняя основная прокатная клеть при рассматривании в направлении движения полосы; и

фиг.5 - последняя основная прокатная клеть в изометрической проекции.

Как показано на фиг.1, прокатный стан согласно изобретению имеет несколько основных прокатных клетей 1, 1', моталку 2 и управляющее устройство 3. Через основные прокатные клети 1, 1' последовательно проходит полоса 4 и затем наматывается на моталку 2. Управляющее устройство 3 управляет основными прокатными клетями 1, 1' и моталкой 2.

Количество основных прокатных клетей 1, 1' составляет, как правило, от четырех до семи. Минимально оно равно двум. Основные прокатные клети 1, 1' выполнены, как правило, в виде четырехвалковых клетей (см. фиг.1). Таким образом, они имеют рабочие валки 5, 5' и опорные валки 6, 6'. В качестве альтернативного решения, они могут иметь дополнительно другие валки, например, в случае выполнения в виде шестивалковых клетей, промежуточные валки.

Моталка 2 расположена непосредственно после последней основной прокатной клети 1'. Понятие «расположена непосредственно после» означает в этом случае, что между последней основной прокатной клетью 1' и моталкой 2 не находится никакой элемент, с помощью которого может оказываться достойное упоминания влияние на имеющееся в полосе 4 натяжение Z. Однако между последней основной прокатной клетью 1' и моталкой 2 могут быть расположены один или несколько направляющих роликов 7.

Последняя основная прокатная клеть 1' имеет в рамках данного изобретения особое значение. Поэтому в отличие от других основных прокатных клетей 1 она снабжена собственной позицией, а именно позицией 1'. Также другие величины, если они относятся специально к последней основной прокатной клети 1', в последующем снабжаются апострофом. Другого значения различие не имеет.

Прокатываемая в прокатном стане полоса 4 является, как правило, металлической полосой, например стальной полосой. Полоса 4 может быть полосой 4 любой ширины b, например широкой полосой, т.е. полосой 4, которая имеет ширину b полосы, по меньшей мере, 1200 мм. Однако, как правило, показанная на фиг.2 полоса является узкой полосой, ширина b которой составляет максимально 800 мм. В большинстве случаев ширина b полосы лежит даже ниже 600 мм или ниже 700 мм.

В частности, в случае узкой полосы, полоса 4 может иметь уже перед прокаткой в прокатном стане клиновидный профиль. То есть возможно, что полоса 4 имеет на одной стороне большую толщину d1 полосы, чем на другой стороне, где она имеет толщину d2 полосы. При этом изображение на фиг.2 преувеличено.

Полоса 4 подвергается в прокатном стане, как правило, холодной прокате. Однако в отдельных случаях возможна также горячая проката.

Как указывалось выше, управляющее устройство 3 управляет основными прокатными клетями 1, 1' и моталкой 2. При этом понятие «управляет» необходимо понимать в широком смысле, т.е. в смысле оказания влияния на рабочее состояние прокатного стана. Однако понятие «управление» не следует понимать как противоположность понятию «регулирование».

Управляющее устройство 3 содержит базисные средства автоматизации (т.е. простые регуляторы, например, для скоростей вращения валков, зазоров между валками, прокатных усилий) и оверлейную ведущую систему. В рамках данного изобретения интерес представляет оверлейная ведущая система.

Управляющее устройство 3 выполнено, как правило, в виде программируемого устройства. В него вводится управляющая программа 8. Ввод управляющей программы 8 можно осуществлять, например, через соединение с сетью (LAN, Интернет и т.д.) или с помощью носителя 9 данных, на котором записана управляющая программа 8. В качестве носителя 9 данных можно использовать, например, CD-ROM (см. фиг.1), карту памяти USB или плату памяти.

Управляющая программа 8 содержит машинный код 10, т.е. команды программы, которые напрямую и непосредственно выполняются управляющим устройством 3. Управляющая программа 8 может быть, например, вызвана обычным образом (щелчком мышью и т.д.) оператором прокатного стана. На основании вызова она выполняется управляющим устройством 3. Выполнение управляющей программы 8 управляющим устройством 3 приводит к тому, что управляющее устройство 3 обеспечивает работу прокатного стана в соответствии со способом работы, который поясняется подробней ниже со ссылками на фиг.3.

Согласно фиг.3 управляющее устройство 3 принимает в стадии S1 данные полосы 4, которые вводятся в управляющее устройство 3. Данные содержат, например, данные о ширине b полосы, начальной толщине d-in, номинальной толщине d-out, начальной температуре и химическом составе полосы 4. В частности, введенные в управляющее устройство 3 данные задают опосредованно или непосредственно обжатие А всех проходов, на которое должно быть уменьшена начальная толщина d-in полосы 4 в прокатном стане. Обжатие А всех проходов, естественно, больше нуля. При этом обжатие А всех проходов, начальная толщина d-in и номинальная толщина d-out связаны друг с другом соотношением

На стадии S2 управляющее устройство 3 определяет на основе введенных в него данных d-in, d-out, b, T для основных прокатных клетей 1, 1' обжатия a, a' единичных проходов. При этом обжатия a, a' единичных проходов задаются аналогично обжатию А всех проходов, при этом, однако, входная и выходная толщина относятся к соответствующей основной прокатной клети 1, 1'. Обжатия a, a' единичных проходов определяются управляющим устройством 3 в рамках стадии S2, естественно, так, что они в целом соответствуют обжатию А всех проходов.

Согласно изобретению управляющее устройство 3 устанавливает для последней основной прокатной клети 1' обжатие a' единичного прохода на ноль. Это является противоположностью так называемым дрессировочным прокатным клетям. А именно, в дрессировочных прокатных клетях обжатие a' последней основной прокатной клети 1' хотя и относительно мало (например, лишь 1%), однако больше ноля.

Другие обжатия а единичных проходов управляющее устройство 3 определяет по потребности в рамках стадии S2. В принципе, определение других обжатий а единичных проходов осуществляется так, как будто последняя основная прокатная клеть 1' просто отсутствует.

Стадию S2 можно всегда и постоянно выполнять, как указывалось выше. Однако, в качестве альтернативного решения, ее можно модифицировать так, что сначала управляющее устройство 3 пытается распределить обжатие А всех проходов на основные прокатные клети 1 за исключением последней основной прокатной клети 1'. Если это возможно, то выполняется стадия S2, как указывалось выше. В противном случае обеспечивается возможность правильной прокатки полосы 4 лишь тогда, когда обжатие a' единичного прохода последней основной прокатной клети 1' больше ноля. В таком случае обжатие a' единичного прохода можно выбирать возможно меньшим или же определять обычным образом.

В стадии S3 управляющее устройство 3 управляет основными прокатными клетями 1, 1' и моталкой 2. Управление осуществляется так, что полоса 4 в основных прокатных клетях 1, 1' прокатывается в соответствии с определяемыми обжатиями a, a' единичных проходов и затем наматывается моталкой 2. При этом управляющее устройство 3 управляет последней основной прокатной клетью 1' так, что относительно последней основной прокатной клети 1' натяжение Za на выходной стороне в полосе 4 меньше натяжения Ze на стороне входа. Однако управление происходит, кроме того, так, что полоса 4 проходит через последнюю основную прокатную клеть 1' без деформации, по меньшей мере, на одной стороне.

Случай, когда полоса 4 проходит через последнюю основную прокатную клеть 1' с деформацией лишь на одной стороне, а не по всей ее ширине b, может быть необходимым, когда полоса 4 имеет клиновидный профиль. Однако когда полоса 4 не имеет такого клиновидного профиля, то вполне возможно, что управляющее устройство 3 управляет последней основной прокатной клетью 1' так, что полоса 4 проходит через последнюю основную прокатную клеть 1' без деформации по всей своей ширине b (см. фиг.4). Предпочтительно это происходит также тогда, когда полоса 4 имеет указанный выше клиновидный профиль. Для достижения этого состояния может быть необходимым, как показано на фиг.5, управлять рабочими валками 5' с помощью управляющего устройства 3 так, что рабочие валки 5', при рассматривании в направлении х прохождения полосы, поворачиваются относительно друг друга. В качестве альтернативного решения или дополнительно, рабочие валки 5' могут быть установлены, при рассматривании в направлении толщины полосы, с образованием клиновидного профиля (см. фиг.4).

Для обеспечения прохождения полосы 4 без деформации через последнюю прокатную клеть 1' прокатное усилие F', с которым последняя основная прокатная клеть 1' нагружает полосу 4, не должно быть слишком большим. Таким образом, прокатное усилие F' должно лежать ниже верхнего предела S. С другой стороны, для обеспечения развязки натяжения Za на выходной стороне от натяжения Ze на входной стороне прокатное усилие F' должно лежать выше нижнего предела S'. Поэтому управляющее устройство 3 предпочтительно управляет последней основной прокатной клетью 1' с регулированием прокатного усилия. При этом номинальное прокатное усилие F'* для последней основной прокатной клети 1' определяется управляющим устройством 3 так, что оно лежит между нижним пределом S' и верхним пределом S.

Выше приведено описание устойчивой работы прокатного стана, при которой, с одной стороны, полоса 4 прокатывается в основных прокатных клетях 1, 1' и, с другой стороны, наматывается моталкой 2. Ниже приводится описание случая, который возникает в начале процесса прокатки. При этом в качестве «начала прокатки» понимается промежуток времени до момента времени, в который моталка 2 захватывает полосу 4.

В течение указанного выше промежутка времени возможно, что выходящая из последней основной прокатной клети 1' полоса 4 отклоняется в сторону. Для предотвращения такого бокового отклонения управляющее устройство 3 управляет соответствующим образом последней основной прокатной клетью 1'. В частности, управляющее устройство 3 может управлять последней основной прокатной клетью 1' так, что рабочие валки 5' этой основной прокатной клети 1', при рассматривании в направлении х прохождения полосы, поворачиваются относительно друг друга. В качестве альтернативного решения или дополнительно, возможно, что управляющее устройство 3 управляет последней основной прокатной клетью 1' так, что рабочие валки 5' этой основной прокатной клети 1', при рассматривании в направлении толщины полосы, образуют клиновидный профиль. С помощью этой, а также с помощью обеих мер можно обеспечивать, что полоса 4 выходит из последней основной прокатной клети 1' прямо.

Варианты выполнения согласно изобретению имеют много преимуществ. В частности, можно также переоборудовать существующие прокатные станы так, что они, по меньшей мере, в большинстве случаев (а именно, когда обжатие А всех проходов является достаточно небольшим) могут работать в соответствии со способом согласно изобретению.

Приведенное выше описание служит исключительно для пояснения данного изобретения. В противоположность этому, объем защиты данного изобретения определяется исключительно прилагаемой формулой изобретения.

Реферат

Изобретение относится к прокатному производству. Технический результат - повышение качества прокатываемой полосы. Прокатный стан для прокатки полосы (4) имеет несколько основных прокатных клетей (1, 1') и расположенную за основными прокатными клетями (1, 1') моталку (2). Основные прокатные клети (1, 1') имеют, каждая, рабочие валки (5, 5') и, по меньшей мере, опорные валки (6, 6'). В управляющее устройство (3) прокатного стана подаются данные о полосе (4), которые задают, по меньшей мере, одно отличающееся от ноля обжатие (А) всех проходов, на которое должна уменьшаться начальная толщина полосы (4) в прокатном стане. Управляющее устройство (3) на основании введенных в него данных определяет обжатия единичных проходов для основных прокатных клетей (1, 1'). Оно управляет основными прокатными клетями (1, 1') и моталкой (2) так, что полоса (4) прокатывается в основных прокатных клетях (1, 1') в соответствии с определенными обжатиями единичных проходов и затем наматывается моталкой (2). Обжатие единичного прохода расположенной непосредственно перед моталкой (2) основной прокатной клети (1') равно нулю, а натяжение на выходной стороне в полосе (4) меньше натяжения на входной стороне. Полоса (4) проходит через эту клеть (1'), по меньшей мере, на одной стороне без деформации. 3 н. и 7 з.п. ф-лы, 5 ил.

Комментарии