Система пиролиза и способ извлечения углеродных волокон из содержащих углеродные волокна пластиков - RU2617790C1

Код документа: RU2617790C1

Чертежи

Описание

Настоящее изобретение относится к области техники, связанной с извлечением (рециклингом) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) или армированных углеродными волокнами композитов (композитных материалов).

В частности, настоящее изобретение относится к пиролизной установке для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнам пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или армированных углеродными волокнами композитов (композитных материалов), а также к применению такой установки для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков.

Кроме того, настоящее изобретение относится к способу извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности из армированных углеродными волокнами пластиков (CFP), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) или армированных углеродными волокнами композитов (композитных материалов), и также к рециклированным углеродным волокнам, получаемым таким способом, и их применению.

Настоящее изобретение дополнительно относится к пластикам, строительным материалам или цементсодержащим системам, которые содержат рециклированные углеродные волокна, получаемые по способу согласно изобретению, или которые произведены с применением рециклированных углеродных волокон, получаемых по способу согласно изобретению.

Наконец, настоящее изобретение относится к формованным телам (например, компонентам), формам и листовидным материалам (например, нетканым материалам), в частности, в форме композитных материалов или компаундов, которые содержат рециклированные углеродные волокна, получаемые по способу согласно изобретению, или которые произведены с применением рециклированных углеродных волокон, полученных по способу согласно изобретению.

В общем случае армированные углеродными волокнами пластики (также синонимично известные как CFP-пластики), в которые встроено большое количество углеродных волокон, предпочтительно встроенных в виде множества слоев армирующего наполнителя в матрицу, такую как пластик, могут упоминаться как волокнистые полимерные композиты. В качестве полимерной матрицы можно применять как термоотверждающиеся полимеры, такие как эпоксидные смолы, акрилаты и полиуретаны, так и термопластичные полимеры, такие как акрилонитрил-бутадиен-стирол (ABS), полиамид (PA), полилактат (PLA), полиметилметакрилат (PMMA), поликарбонат (PC), полиэтилентерефталат (PET), полиэтилен (PE), полипропилен (PP), полистирол (PS), полиэфирэфиркетон (PEEK) и поливинилхлорид (PVC). Однако углеродные волокна также можно встраивать в матрицу, состоящую из керамики (также синонимично упоминаемые как волокнистые керамические композиты), получая при этом термически очень стабильные компоненты, такие как тормозные диски.

Армированные углеродными волокнами пластики (CFP) обладают высокой прочностью и жесткостью в сочетании с низким весом и предпочтительно применяются в тех областях, где требуются высокие удельные прочности и удельные жесткости. Например, CFP применяют в авиакосмической промышленности, в ветроэнергетике, в конструкции автотранспортных средств или для производства спортивного оборудования, такого как велосипедные рамы, коньки для скоростного бега, теннисные ракетки, спортивные стрелы и удилища. При строительстве и конструировании армированные углеродными волокнами пластики (CFP) можно приклеивать в форме тонких слоев на поверхность компонента для придания жесткости конструкциям.

Обычно прочность и жесткость материалов или компонентов, производимых из армированных углеродными волокнами пластиков (CFP), как и в случае других композитов на основе матрицы, упрочненной волокном, значительно выше в направлении волокна, чем в направлении, поперечном направлению волокна. Таким образом, например, прочность в направлении, поперечном направлению углеродных волокон, может быть ниже, чем прочность материала, применяемого для матрицы. Чтобы обеспечить одинаковую прочность и жесткость материалов или компонентов, состоящих из CFP, во всех направлениях в пространстве, отдельные слои волокон укладывают в различных направлениях. Например, в случае строительных компонентов с высокими эксплуатационными характеристиками, чтобы достичь заданных значений прочности и жесткости, направления волокон можно определять с помощью вычислений на компьютере, таких как вычисления с применением классической теории слоистых материалов.

Первичные углеродные волокна (также синонимично упоминаемые как волокна, не бывшие в эксплуатации), применяемые в производстве CFP, в основном производят в промышленном масштабе из исходных углеродсодержащих материалов, в частности из полиакрилонитрила (PAN), с помощью реакций на стадии стабилизации на воздухе, последующего пиролиза в инертной атмосфере и последующей графитизации. Для того чтобы в продажу поступали различные типы волокон, жесткость и прочность первичных углеродных волокон можно регулировать целенаправленным образом во время процесса производства с помощью предварительного напряжения, а также с помощью температур на стадиях карбонизации и графитизации. Благодаря их экономичному производству в качестве первичных углеродных волокон в основном применяют HT-волокна (высоко растяжимые волокна) и IM-волокна (среднемодульные волокна). Для того чтобы улучшить адгезию первичных углеродных волокон после графитизации, с помощью электрохимической обработки можно осуществлять оксидирование поверхности первичных углеродных волокон. В общем случае первичные углеродные волокна в дальнейшем обрабатывают аппретом, таким как эпоксидная смола, и соединяют вместе для формирования ровингов (пучков). На последней стадии полученные ровинги наматывают на обычные шпули для текстильных нитей.

Для производства армированных углеродными волокнами пластиков (CFP) можно применять различные способы в зависимости от длины применяемых первичных углеродных волокон. CFP-детали, содержащие длинные первичные углеродные волокна, обычно можно производить с помощью способов инжекции смолы (также упоминаемых как литьевое прессование полимера (RTM-формование)). На первой стадии способа инжекции смолы получают преформы, которые состоят из одного слоя или множества слоев плетеных первичных углеродных волокон для того, чтобы обеспечить одинаковую прочность и жесткость во всех направлениях в пространстве. На второй стадии такие преформы добавляют в закрытую форму для заливки с расплавленной матрицей, состоящей из пластмассы и необязательно отвердителя. После отверждения матрицы и удаления избытка материала на краях, получают соответствующие CFP-компоненты.

Производство армированных углеродными волокнами пластиков (CFP) с наполнителем из коротких первичных углеродных волокон, в частности, с наполнителем из рубленых первичных углеродных волокон обычно осуществляют с помощью литья под давлением. Для этой цели рубленые первичные углеродные волокна порционно смешивают с расплавленной матрицей, состоящей из пластмассы (пластмасс), экструдируют и в дальнейшем подвергают переработке с помощью литья под давлением, получая при этом CFP-компоненты.

Однако по сравнению с применением аналогичных компонентов, состоящих из легких металлов, таких как алюминий, магний и титан, применение армированных углеродными волокнами пластиков (CFP) приводит к гораздо более высокой стоимости конечного продукта. Это связано, в частности, со сложным и затратным производством первичных углеродных волокон из углеродсодержащих исходных материалов, в частности, из полиакрилонитрила (PAN). Кроме того, потребление первичных углеродных волокон для производства CFP-компонентов в мировом масштабе значительно увеличивается, так что можно ожидать лишь несущественного уменьшения стоимости применения армированных углеродными волокнами пластиков в связи с высокой в мировом масштабе потребностью в первичных углеродных волокнах.

Несмотря на высокую потребность в первичных углеродных волокнах, большие количества первичных углеродных волокон, которые не подверглись переработке, хотя были предварительно пропитаны пластмассой (также упоминаются как препреги или предварительно пропитанные волокна), и в которых пластмасса была отверждена или у которых превышены сроки хранения, подвергаются утилизации как CFP-содержащие отходы.

Кроме того, большие количества CFP-содержащих пластмассовых отходов, которые подлежат утилизации, получают во время производства деталей для воздушных судов и деталей для ветроустановок, а также в результате изготовления моделей пресс-форм, образования отходов производства, получения прототипов, партий несоответствующих изделий и компонентов "с окончанием срока службы", подлежащих утилизации.

Однако утилизация CFP-содержащих пластмассовых отходов на свалках из-за присутствующих в них дорогостоящих углеродных волокон нерентабельна. Кроме того, как правило, можно ожидать, что CFP-содержащие пластмассовые отходы благодаря их химической инертности остаются неизменными в течение длинного периода времени и не могут подвергаться разложению на свалках. Кроме того, неограниченная утилизация CFP-содержащих отходов абсолютно невозможна или даже запрещена в связи с требованиями законодательства многих европейских стран.

По этой причине существует значительная потребность в экономичных и эффективных пиролизных установках и способах извлечения или рециклинга углеродных волокон из CFP-содержащих отходов, в частности, учитывая мировую потребность в углеродных волокнах для производства CFP-компонентов.

Согласно известному уровню техники углеродные волокна извлекают из CFP-содержащего материала (CFP-материала) или подвергают рециклингу с помощью пиролиза. Для целей настоящего изобретения пиролиз, в частности, представляет собой термическое разложение органических соединений, при котором большие органические молекулы расщепляются на более мелкие органические молекулы при высокой температуре, например в диапазоне от 300°C до 1000°C. В общем случае во время пиролиза кислород не вводится. Таким образом, до настоящего времени было необходимо применять герметичные и сложные пиролизные установки, а также сложные способы для того, чтобы обеспечить инертную атмосферу или применение пониженного давления во время удаления полимерной матрицы. Однако иногда процессы пиролиза также осуществляют в кислородсодержащей атмосфере, в частности, в регулируемых условиях.

Такая пиролизная установка описана в документе EP 0 636 428 A1. Здесь для осуществления пиролиза применяется печь с защитной атмосферой, в которой CFP-содержащий материал подвергается пиролизу в атмосфере защитного газа. Однако пиролиз осуществляется в течение длительного периода времени, в результате чего рециклинг становится нерентабельным и не подходит для применения в промышленном масштабе. Кроме того, для того, чтобы получить углеродсодержащие формованные изделия, требуется сложная последующая переработка рециклированных материалов с применением дополнительных стадий пиролиза.

Кроме того, в известных пиролизных установках с применением конвейерных печей невозможна циркуляция CFP-материала и осуществление процессов извлечения углеродных волокон из CFP-материала. По этой причине невозможно перемешивание CFP-материалов и также соответственно невозможно одинаковое нагревание всех участков CFP-материала, находящегося на ленте конвейера. Результатом является весьма разнообразный пиролиз и остатки смолы на поверхности рециклированных углеродных волокон, которые могут оказывать негативное воздействие при дальнейшем инкорпорировании (включении) волокон в полимерную матрицу.

Такая пиролизная установка описана, например, в документе DE 10 2008 002 846 B4 и в патентах-аналогах, эквивалентных патенту EP 2 282 879 A1. Пиролиз полимерной матрицы осуществляют в пиролизной установке с конвейерной печью в отношении CFP-содержащих отходов, сначала предварительно отсортированных и затем измельченных до небольших размеров. Кроме того, необходимо осуществлять последующую переработку рециклированных углеродных волокон, чтобы избежать спутывания рециклированных углеродных волокон.

Кроме того, в документе WO 2010/075952 A1 описана пиролизная установка, которая содержит рабочую камеру в форме конвейерной печи или вращающейся трубчатой печи. Рабочая камера, соответственно необходимая для осуществления рециклинга, содержит источники нагрева, как в форме впускных отверстий для горячего воздуха, так и в форме резистивных электронагревательных элементов, а также источники микроволнового излучения и поэтому представляет собой сложное устройство.

Наконец, в документе EP 2 152 487 В1 описана пиролизная установка, содержащая конвейерную печь, где процентное содержание кислорода в конвейерной печи регулируется целенаправленным образом с помощью регулирующих устройств так, чтобы в основном происходил пиролиз, а не горение или газификация полимерной матрицы.

Кроме того, вышеупомянутые пиролизные установки и способы приводят не только к большому количеству пиролизных остатков на поверхности рециклированных углеродных волокон, но также к высоким затратам на извлечение (рециклинг) углеродных волокон из CFP-содержащих отходов в связи с их многокомпонентностью. Кроме того, поверхности CFP-содержащих отходов в вышеупомянутых пиролизных установках и при вышеупомянутых способах обрабатываются неравномерно в связи с неоптимальным перемешиванием. Рециклированные углеродные волокна также нередко демонстрируют неустойчивость качества.

Кроме того, CFP-содержащие отходы перед извлечением (рециклингом) должны подвергаться предварительной обработке сложным образом, в частности, с помощью механических и/или химических способов.

По этой причине и в связи с описанными выше недостатками применение рециклированных углеродных волокон в CFP-компонентах до настоящего времени было возможно только в ограниченной степени.

В известном уровне техники также описаны способы рециклинга углеродных волокон из CFP-содержащих отходов в лабораторном масштабе. Однако такие способы часто являются сложными и не подходят для рециклинга углеродных волокон в промышленном масштабе.

По этой причине целью настоящего изобретения является обеспечение пиролизной установки и соответствующего способа извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов), причем вышеупомянутые недостатки, присущие известному уровню техники, по меньшей мере, в значительной мере устраняются или же, по меньшей мере, уменьшаются.

В частности, цель настоящего изобретения состоит в обеспечении пиролизной установки и соответствующего способа извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, причем пиролизная установка или способ обеспечивают равномерный прогрев CFP-содержащего материала во время разложения полимерной матрицы. Кроме того, пиролизная установка и способ должны предусматривать экономичное извлечение (рециклинг) углеродных волокон, которое можно осуществлять в промышленном масштабе. Кроме того, применение пиролизной установки или способа должно обеспечивать получение рециклированных углеродных волокон, которые, по меньшей мере, в значительной степени свободны от пиролизных остатков или остатков карбонизации и обладают хорошей способностью инкорпорироваться в пластики.

В настоящее время автор настоящего изобретения неожиданно обнаружил, что вышеупомянутых целей можно достичь эффективным образом, если для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков применять пиролизную установку, которая в числе прочего содержит вращающуюся трубчатую печь с косвенным нагревом и газоотводящими (выпускными) отверстиями. Применение вращающейся трубчатой печи с косвенным нагревом и газоотводящими отверстиями делает возможным получение строго определенной атмосферы внутри вращающейся трубчатой печи, поскольку образующийся пиролизный газ можно регулируемым образом удалять через газоотводящие отверстия и, в частности, с помощью такого удаления можно регулировать содержание кислорода внутри вращающейся трубчатой печи с косвенным нагревом. Кроме того, равномерное перемешивание CFP-материала в результате применения вращающейся трубчатой печи обеспечивает равномерный прогрев и тем самым равномерный пиролиз полимерной матрицы. Благодаря равномерному пиролизу полимерной матрицы получают рециклированные углеродные волокна, которые, по меньшей мере, по существу полностью освобождены от материала матрицы и по существу не содержат пиролизных остатков (далее также синонимично упоминаемых как коксовые остатки пиролиза) на поверхности рециклированных углеродных волокон, и при этом обладают лучшей способностью инкорпорироваться в пластики по сравнению с первичными углеродными волокнами и углеродными волокнами, извлеченными обычным способом.

Таким образом, для решения вышеупомянутой проблемы в настоящем изобретении предлагается пиролизная установка для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов) по п. 1 формулы изобретения. Кроме того, предпочтительные характеристики пиролизной установки согласно изобретению являются объектом соответствующих зависимых пунктов формулы изобретения, относящихся к пиролизной установке.

Настоящее изобретение дополнительно обеспечивает применение пиролизной установки согласно настоящему изобретению для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов) по п. 10 формулы изобретения.

В настоящем изобретении также предлагается способ извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов) по п. 11 формулы изобретения. Кроме того, предпочтительные характеристики способа согласно изобретению являются объектом зависимых пунктов формулы изобретения, относящихся к способу.

Кроме того, настоящее изобретение обеспечивает рециклированные углеродные волокна, получаемые по способу согласно изобретению, как заявлено в п.п. 13 и 14 формулы изобретения. Кроме того, предпочтительные характеристики рециклированных углеродных волокон согласно изобретению являются объектом соответствующих зависимых пунктов формулы изобретения, относящихся к рециклированным углеродным волокнам.

Кроме того, настоящее изобретение дополнительно обеспечивает применение согласно изобретению рециклированных углеродных волокон, как описано и определено в соответствующих пунктах формулы изобретения, относящихся к применению.

В настоящем изобретении также предлагаются пластики, строительные материалы или цементсодержащие системы по п. 17 формулы изобретения, которые содержат рециклированные углеродные волокна, получаемые по способу согласно изобретению, или которые произведены с применением рециклированных углеродных волокон, полученных по способу согласно изобретению.

Наконец, настоящее изобретение обеспечивает формованные изделия (например, формованные компоненты), пресс-формы и листовидные материалы (например, нетканые материалы), в частности, в форме композитных материалов или компаундов по п. 18 формулы изобретения, которые содержат рециклированные углеродные волокна, получаемые по способу согласно изобретению, или которые произведены с применением рециклированных углеродных волокон, полученных по способу согласно изобретению.

Само собой разумеется, что конкретные конфигурации и варианты осуществления изобретения, которые описаны в контексте только одного из аспектов изобретения, также распространяются аналогично на другие аспекты изобретения в отсутствие такого указания в явно выраженной форме.

Кроме того, для конкретной области применения или в отдельном случае специалист в данной области техники может отклоняться от указанных ниже чисел, значений или диапазонов, не выходя за пределы объема настоящего изобретения.

Таким образом, согласно первому аспекту настоящего изобретения в настоящем изобретении предлагается пиролизная установка для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов),

содержащая продолговатую пиролизную печь для непрерывного пиролиза CFP-материала, которая работает в непрерывном режиме во время эксплуатации;

содержащая станцию загрузки для введения подлежащего обработке CFP-материала в пиролизную печь на одном из ее торцов;

содержащая станцию выгрузки для выгрузки извлеченного волокнистого углеродного материала из пиролизной печи на другом из ее торцов;

содержащая газоотводящее устройство для образующегося в пиролизной печи пиролизного газа; и

содержащая регулирующее устройство, предназначенное, в частности, для регулирования содержания, по меньшей мере, отдельных компонентов газа в пиролизной печи, в частности, для регулирования процентного содержания кислорода (содержания кислорода) в газе, находящемся в пиролизной печи;

в которой пиролизная печь представляет собой вращающуюся трубчатую печь с косвенным нагревом, которая содержит, по меньшей мере, следующие компоненты:

продолговатую вращающуюся трубу, которая образует пространство для размещения подлежащего обработке CFP-материала и связана со станцией загрузки и станцией выгрузки, причем цилиндрическая стенка вращающейся трубы снабжена газоотводящими (выпускными) отверстиями для отвода образующегося во время пиролиза пиролизного газа, по меньшей мере, на протяжении части своей длины; и

корпус, который изолирован от внешней среды и, по меньшей мере, частично окружает вращающуюся трубу, содержит отверстия для соединения со станцией загрузки и необязательно также со станцией выгрузки, и содержит отводящие трубопроводы, предназначенные, в частности, для отвода пиролизного газа.

Для целей настоящего изобретения вращающаяся трубчатая печь, в частности, представляет собой печь для осуществления непрерывных процессов, к которым при организации производства подается тепло. В отличие от вращающейся трубчатой печи с прямым нагревом, подача тепла в которую происходит внутри печи, в случае вращающейся трубчатой печи с косвенным нагревом тепло поступает снаружи реакционного пространства через стенку вращающейся трубы. В общем случае вращающаяся трубчатая печь с косвенным нагревом содержит станцию загрузки, нередко в форме подающего шнека или подающего ленточного конвейера; вращающуюся трубу, которая образует сердцевину вращающейся трубчатой печи; станцию выгрузки на конце вращающейся трубчатой печи для выгрузки переработанного материала; опору для вращающейся трубы и приводной механизм для вращения трубы или несколько приводных механизмов, размещенных по длине вращающейся трубы; и, наконец, корпус, который изолирован от внешней среды и окружает вращающуюся трубу, и в который подается или генерируется другим образом количество тепла, необходимое для прогрева внутренней части вращающейся трубы.

В общем случае вращающаяся трубчатая печь с косвенным нагревом, применяемая согласно изобретению, содержит, по меньшей мере, следующие компоненты:

продолговатую вращающуюся трубу, которая образует пространство для размещения подлежащего обработке CFP-материала и связана со станцией загрузки и станцией выгрузки, причем цилиндрическая стенка вращающейся трубы оснащена газоотводящими отверстиями для отвода образующегося во время пиролиза пиролизного газа, по меньшей мере, на протяжении части своей длины; и корпус, который изолирован от внешней среды, окружает вращающуюся трубу и содержит отверстия для соединения со станцией загрузки и станцией выгрузки и отводящие трубопроводы, в частности, для отвода пиролизного газа.

Согласно изобретению в таком случае вращающаяся труба вращающейся трубчатой печи, применяемой в качестве пиролизной печи, отконфигурирована определенным образом: она содержит газоотводящие отверстия в своей цилиндрической стенке, по меньшей мере, на протяжении части своей длины (то есть несколько или множество газоотводящих отверстий, в частности, например, по меньшей мере, пять газоотводящих отверстий, предпочтительно, по меньшей мере, десять газоотводящих отверстий) для отвода образующегося во время пиролиза пиролизного газа. Таким образом, пиролизная печь в форме вращающейся трубчатой печи особенно хорошо приспособлена к особенностям пиролиза. Пиролизный газ должен быть способен очень быстро покидать вращающуюся трубу в месте его образования для того, чтобы процесс пиролиза замедлялся настолько незначительно, насколько это возможно.

В обычной конвейерной печи согласно известному уровню техники CFP-материал, находящийся в пиролизной печи, открыт сверху, и образующийся пиролизный газ в любой момент может выходить в восходящем направлении (снизу вверх), однако наблюдается недостаточная циркуляция и перемешивание подлежащего обработке CFP-материала. Напротив, когда применяют обычную вращающуюся трубу во вращающейся трубчатой печи согласно известному уровню техники, образующийся пиролизный газ не может выходить в восходящем направлении, поэтому пиролизный газ может обволакивать CFP-материал и дополнительно затруднять пиролиз. Несмотря на то, что обычная вращающаяся трубчатая печь согласно известному уровню техники может оказывать некоторое воздействие на перемешивание и циркуляцию CFP-материала, такое воздействие может компенсироваться существенными недостатками, связанными с отсутствием возможности отвода образующегося во время пиролиза пиролизного газа. Только применение газоотводящих отверстий согласно изобретению или обеспечение газоотводящих отверстий согласно изобретению в цилиндрической стенке, по меньшей мере, на части ее длины, а именно, по меньшей мере, там, где образуется особенно большое количество пиролизного газа, приводит к экономически обоснованному решению проблемы пиролизной установки для извлечения (рециклинга) содержащих углеродные волокна пластиков.

Применение пиролизной установки согласно изобретению, которая содержит вращающуюся трубчатую печь с косвенным нагревом и газоотводящими отверстиями, одновременно делает возможным, во-первых, равномерное перемешивание, циркуляцию и нагревание CFP-материала в пиролизной печи и, во-вторых, эффективный отвод пиролизных газов через газоотводящие отверстия в стенке вращающейся трубы. Это приводит к оптимальным условиям пиролиза и при этом к селективному удалению только лишь полимерной матрицы без деструкции подлежащих извлечению углеродных волокон в любом месте вращающейся трубчатой печи таким образом, чтобы, по меньшей мере, пиролизные остатки по существу не оставались на поверхности рециклированных углеродных волокон после полного удаления полимерной матрицы.

Кроме того, газоотводящие (выпскные) отверстия вращающейся трубчатой печи с косвенным нагревом пиролизной установки согласно изобретению позволяют регулировать атмосферу, в частности, содержание кислорода внутри вращающейся трубчатой печи. В сочетании с вращающейся трубчатой печью с косвенным нагревом, с помощью которой устраняются флуктуации температуры, селективное и, по меньшей мере, по существу полное удаление полимерной матрицы становится возможным без деструкции рециклированных углеродных волокон, в частности, без чрезмерного повреждения и/или чрезмерного оксидирования, поскольку такая деструкция может приводить к значительному снижению механических характеристик рециклированных углеродных волокон.

Комбинация равномерного нагревания и перемешивания CFP-содержащего материала с целенаправленным регулированием содержания кислорода и/или температуры, которое становится возможным в случае применения пиролизной установки согласно изобретению, содержащей вращающуюся трубчатую печь с косвенным нагревом и газоотводящими отверстиями, приводит к рециклированным углеродным волокнам неизменно высокого качества, которые, во-первых, по меньшей мере, по существу не содержат пиролизных остатков или остатков карбонизации на своей поверхности. Во-вторых, описанная выше комбинация приводит только к частичному оксидированию поверхности рециклированных углеродных волокон, то есть к более шероховатой поверхности, которая обладает большим химическим сродством, в частности, приводит к гидрофильной поверхности и к увеличению количества кислородсодержащих групп, например, гидроксигрупп, альдегидных групп, карбоксильных групп и т.п. на поверхности полученных рециклированных углеродных волокон. Частичное оксидирование поверхности рециклированных углеродных волокон, возникающее в результате комбинации пиролизной установки согласно изобретению и условий процесса согласно изобретению, благодаря более шероховатой и функционализированной поверхности, в частности, более гидрофильной поверхности рециклированных углеродных волокон, приводит к повышенной смачиваемости, и тем самым также к улучшенной способности углеродных волокон инкорпорироваться в пластики по сравнению с первичными углеродными волокнами или углеродными волокнами, извлеченными обычным способом.

В результате рециклированные углеродные волокна, по меньшей мере, по существу больше не содержат пиролизных остатков благодаря применению пиролизной установки согласно изобретению, содержащей вращающуюся трубчатую печь с косвенным нагревом и газоотводящими отверстиями в стенке вращающейся трубы, в сочетании с целенаправленным регулированием содержания кислорода и/или температуры, а механические и электрические характеристики рециклированных углеродных волокон в результате рециклинга не ухудшаются или ухудшаются незначительно. Кроме того, рециклированные углеродные волокна обладают улучшенной смачиваемостью и вследствие этого улучшенной способностью инкорпорироваться в пластики в связи с частичным оксидированием поверхности рециклированных углеродных волокон.

Дополнительные преимущества, характеристики, аспекты и признаки настоящего изобретения можно понять из следующего описания предпочтительных иллюстративных вариантов осуществления изобретения, показанных на чертежах. Вышеописанные признаки и/или признаки, раскрытые в формуле изобретения и/или в следующем описании фигур, в случае необходимости также можно объединять друг с другом, даже если это не описано подробно в явно выраженной форме.

ЧЕРТЕЖИ

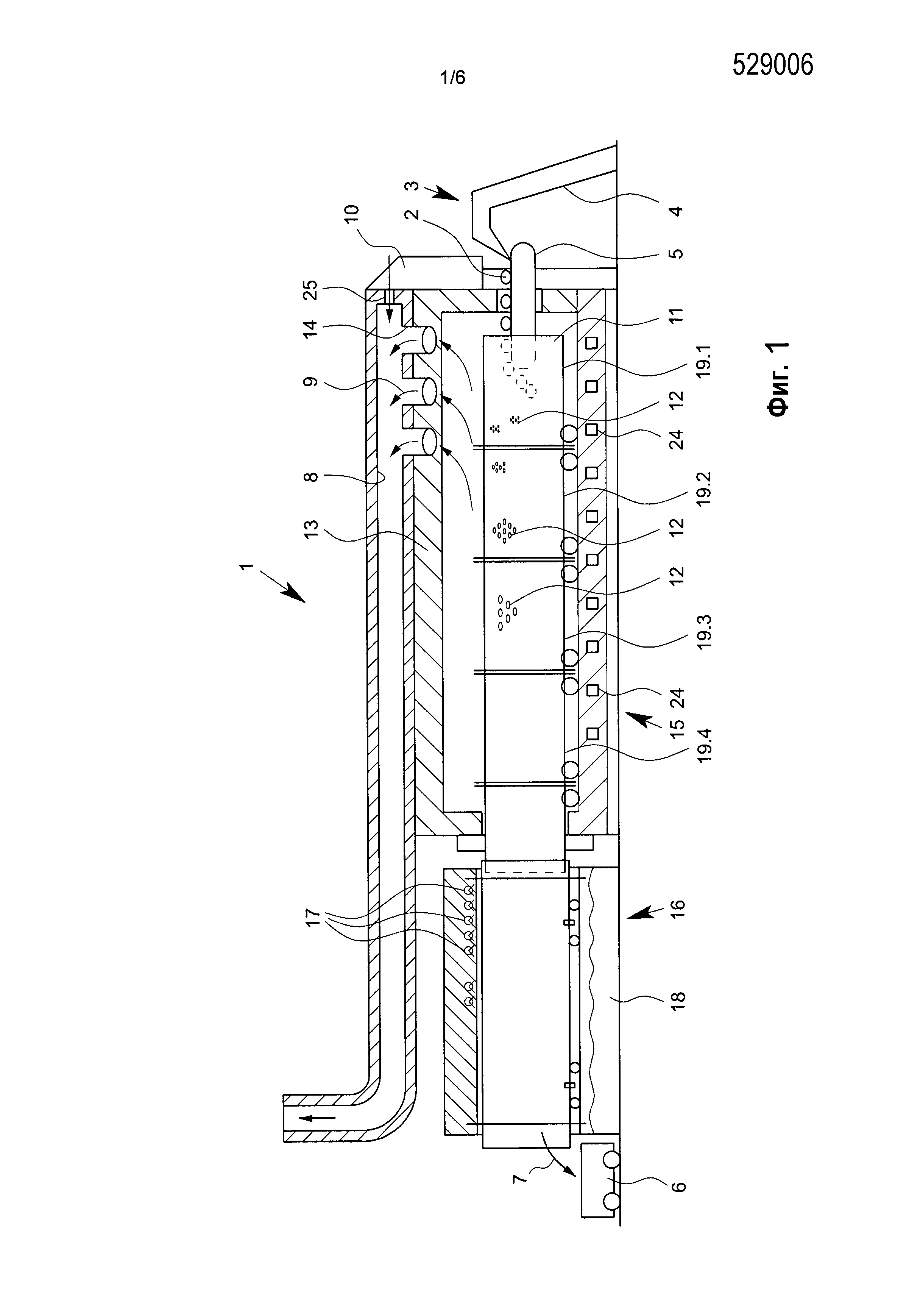

На фигуре 1 схематично показано продольное сечение вращающейся трубы (без разреза) согласно предпочтительному варианту осуществления пиролизной установки согласно изобретению.

На фигуре 2 показано увеличенное изображение сечения пиролизной установки, показанной на фигуре 1, в области ее конца, находящегося справа, то есть в области станции загрузки;

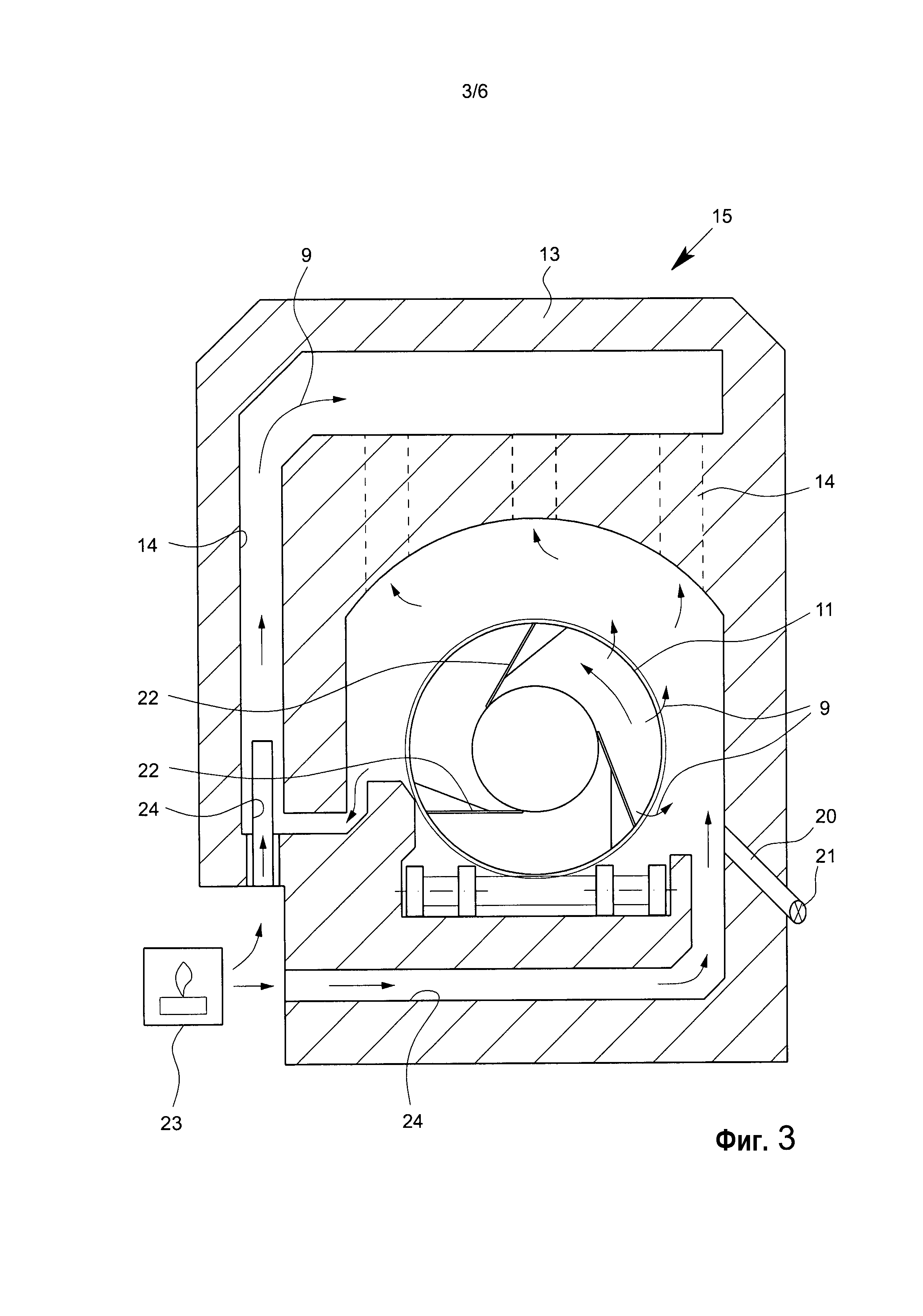

На фигуре 3 схематично показано изображение поперечного сечения пиролизной установки, показанной на фигуре 1, на начальном участке пиролизной печи;

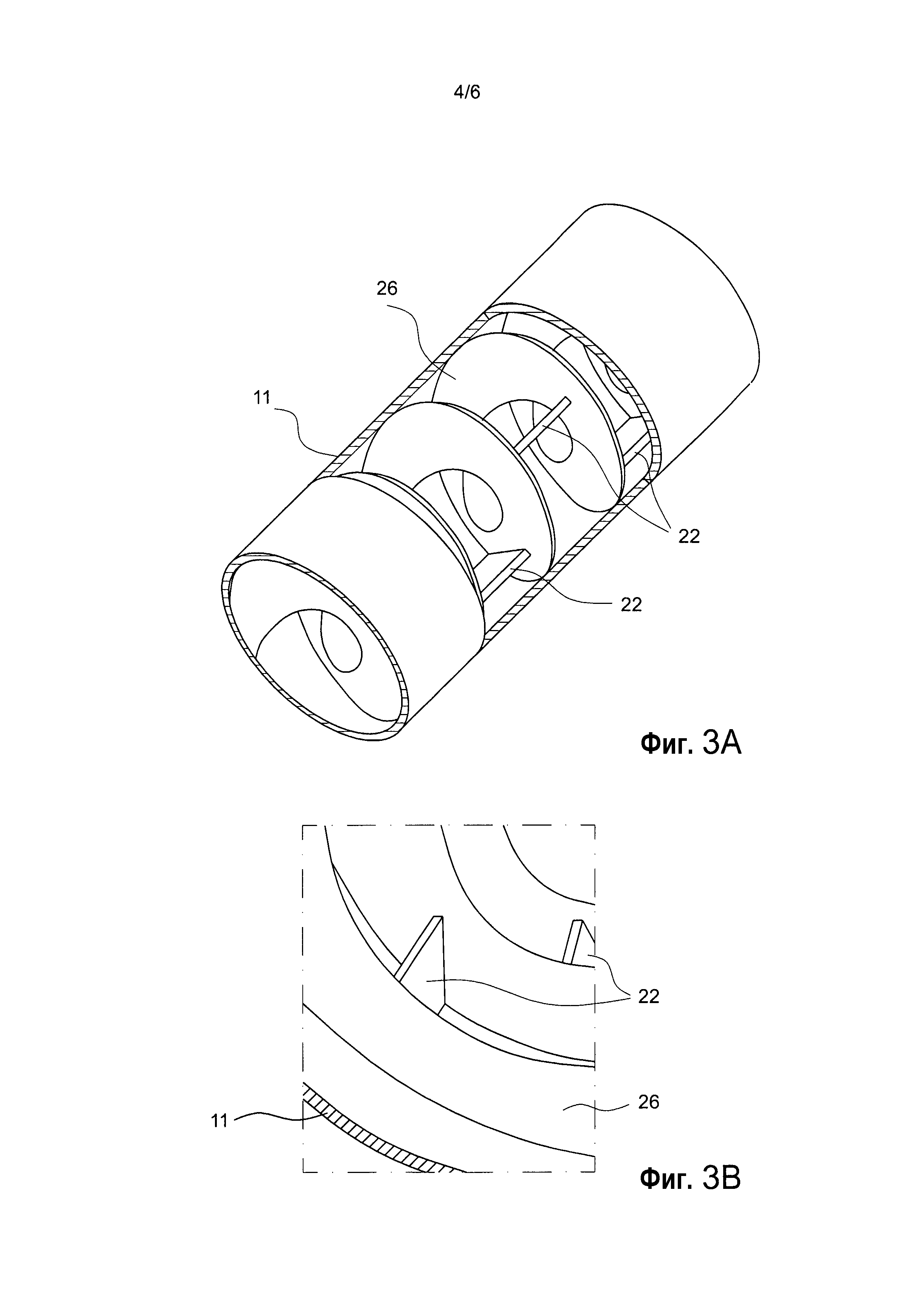

На фигуре 3A схематично показано изображение смешивающего и перемещающего элемента согласно предпочтительному варианту осуществления настоящего изобретения;

На фигуре 3B схематично показано увеличенное изображение (в разрезе) смешивающего и перемещающего элемента, показанного на фигуре 3A;

На фигуре 4 схематично показан фиксированный порядок расположения станции загрузки по предпочтительному варианту осуществления пиролизной установки согласно изобретению;

На фигуре 5 схематично показана технологическая схема способа согласно изобретению для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков по предпочтительному варианту осуществления способа согласно изобретению;

На фигуре 6A схематично показано изображение первичного углеродного волокна с гладкой поверхностью согласно известному уровню техники;

На фигуре 6B приведено схематичное изображение рециклированного углеродного волокна согласно известному уровню техники, которое получено согласно способу, отличающемуся от способа согласно изобретению, и содержит пиролизные остатки или остатки карбонизации, а также бороздки; и

На фигуре 6C схематично показано изображение рециклированного углеродного волокна, которое получено по способу согласно изобретению и содержит бороздки.

В показанном иллюстративном варианте осуществления изобретения пиролизная установка, показанная на фигурах 1-3, служит для извлечения углеродных волокон из армированных углеродными волокнами пластиков (CFP). Для обзора общего уровня техники таких способов извлечения можно сослаться на источники известного уровня техники, упомянутые в начале.

На фигурах 1-3 показана пиролизная установка согласно изобретению для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов), содержащая продолговатую пиролизную печь 1 для непрерывного пиролиза CFP-материала 2, которая работает в непрерывном режиме во время эксплуатации; содержащая станцию загрузки 3 для введения подлежащего обработке CFP-материала 2 в пиролизную печь 1 на одном из ее торцов; содержащая станцию выгрузки 6 для выгрузки извлеченного волокнистого углеродного материала 7 из пиролизной печи 1 на другом из ее торцов; содержащая газоотводящее устройство 8 для пиролизного газа 9, образующегося в пиролизной печи 1, который затем можно передавать в устройство для обработки отходящего газа, в частности, для последующего дожигания; и содержащая регулирующее устройство 10, в частности, для регулирования содержания, по меньшей мере, отдельных компонентов газа в пиролизной печи 1, в частности для регулирования процентного содержания кислорода (содержания кислорода) в газе в пиролизной печи 1. Пиролизная печь 1 представляет собой вращающуюся трубчатую печь с косвенным нагревом, которая содержит, по меньшей мере, следующие компоненты: продолговатую вращающуюся трубу 11, которая образует пространство для размещения подлежащего обработке CFP-материала 2 и связана со станцией загрузки 3 и станцией выгрузки 6, причем цилиндрическая стенка вращающейся трубы 11 снабжена газоотводящими (выпускными) отверстиями 12 для отвода образующегося во время пиролиза пиролизного газа 9 на протяжении, по меньшей мере, части своей длины; и корпус 13, который изолирован от внешней среды и, по меньшей мере, частично окружает вращающуюся трубу 11 и содержит отверстия для соединения со станцией загрузки 3 и необязательно также со станцией выгрузки 6; и содержит отводящие трубопроводы 14, в частности, для отвода пиролизного газа 9.

Пиролизная установка, продольное сечение которой схематически показано на фигуре 1, содержит свою сердцевину в виде продолговатой, работающей в непрерывном режиме пиролизной печи 1 для непрерывного пиролиза CFP-материала 2. С правой стороны фигуры 1 можно видеть станцию загрузки 3 для введения подлежащего обработке CFP-материала 2. На фигуре 1 такой CFP-материал 2 насыпают с помощью наклонного желоба 4 на непрерывную ленту конвейера 5, которая затем транспортирует CFP-материал 2 в пиролизную печь 1 в один из ее торцов.

С левой стороны фигуры 1 находится станция выгрузки 6 для выгрузки извлеченного волокнистого углеродного материала или рециклированных углеродных волокон 7 из пиролизной печи 1. Здесь станция выгрузки 6 изображена в виде простой движущейся тележки-сборника. Пиролизная установка содержит газоотводящее устройство 8 для отвода образующегося в пиролизной печи 1 пиролизного газа 9. На фигуре 1, вытекающий поток пиролизного газа 9 указан с помощью изогнутых стрелок.

Наконец, пиролизная установка имеет регулирующее устройство 10 для регулирования газовой атмосферы в пиролизной печи 1, в частности, для регулирования содержания отдельных компонентов газа в пиролизной печи 1, предпочтительно для регулирования процентного содержания кислорода или содержания кислорода.

Для целей настоящего изобретения предпочтение отдается доле кислорода в газе, находящемся в пиролизной печи 1, принятой за субстехиометрическое значение применительно к количеству, необходимому для полного разложения полимерной матрицы во время пиролиза полимерной матрицы CFP-материала. Кроме того, предпочтение отдается регулированию содержания кислорода до сверхстехиометрического значения применительно к количеству, необходимому для разложения полимерной матрицы в дополнительной зоне пиролизной печи 1; или после того, как произошел пиролиз полимерной матрицы, для того чтобы, по меньшей мере, по существу полностью удалять любые пиролизные остатки на поверхности рециклированных углеродных волокон и, по меньшей мере, частично окислять поверхность.

Теперь для понимания идеи изобретения фигуры 1, 2 и 3 следует рассматривать вместе, поскольку они позволяют легко видеть разные аспекты идеи изобретения.

Согласно изобретению пиролизная печь 1 представляет вращающуюся трубчатую печь с косвенным нагревом. Такая вращающаяся трубчатая печь с косвенным нагревом содержит, прежде всего, продолговатую вращающуюся трубу 11, образующую пространство для размещения подлежащего обработке CFP-материала 2. Она связана как со станцией загрузки 3, так и со станцией выгрузки 6. Вращающуюся трубу, как принято во вращающейся трубчатой печи (см., например, документ DE 10 2004 036 109 A1), устанавливают с возможностью быть способной вращаться, например либо с помощью валиков, либо с помощью соответствующих шаровых опор. Кроме того, имеется вращательный приводной механизм для вращающейся трубы 11, который не показан на фигуре 1. Можно видеть, что находящаяся в правом конце станция загрузки 3 с ее конвейерной лентой 5 выдается немного внутрь вращающейся трубы 11, и что находящийся в левом конце сборник станции выгрузки 6 находится непосредственно под газоотводящим отверстием вращающейся трубы 11.

Для целей изобретения важно, чтобы цилиндрическая стенка вращающейся трубы 11 была снабжена газоотводящими (выпускными) отверстиями 12 для отвода образующегося во время пиролиза пиролизного газа 9, по меньшей мере, на протяжении части своей длины. Такие газоотводящие отверстия 12 можно видеть в различных местах на фигуре 1. На фигуре 3 газоотводящие отверстия 12 во вращающейся трубе 11 указаны с помощью стрелок-указателей направления потока, указывающих здесь на потоки пиролизного газа 9.

Важно, что пиролизный газ 9 из вращающейся трубы 11 можно отводить в непрерывном режиме, вблизи того места, где он образуется. Следовательно, содержание кислорода внутри вращающейся трубы 11 можно регулировать целенаправленным образом, как объяснялось в начале.

На фигуре 2 приведено увеличенное изображение находящегося справа торца пиролизной печи 1, ближайшего к станции загрузки 3. В добавление к тому, что показано на фигуре 1, в нижней части фигуры 2 можно видеть роликовые опоры 11’ вращающейся трубы 11. Такие роликовые опоры 11’ поддерживают вращающуюся трубу таким образом, чтобы сделать возможным распространение высокой температуры в продольном направлении. Между такими роликовыми опорами 11’ в каждом случае находится зубчатое колесо 11", с которым находится в зацеплении соответствующий вращательный приводной механизм.

Важным дополнительным компонентом пиролизной установки согласно изобретению является корпус 13, который изолирован от внешней среды, окружает вращающуюся трубу 11 и содержит отверстие для станции загрузки 3 в пиролизной печи 1. На фигуре 1 справа можно видеть, что отверстие для станции загрузки 3 хорошо изолировано от вращающейся трубы 11. Такая изоляция учитывает тот факт, что отверстие представляет собой "горячий" конец вращающейся трубы 11. В левой части фигуры 1 станция выгрузки 6, напротив, находится снаружи корпуса 13. Такая отличительная характеристика подробно будет обсуждаться ниже.

Наконец, отводящие трубопроводы 14, через которые, в частности, отводится пиролизный газ 9, также находятся в корпусе 13.

Предпочтительный вариант осуществления пиролизной установки согласно изобретению, показанный на фигуре 1, отличается тем, что согласно дополнительной отличительной характеристике вращающаяся труба 11 содержит первую секцию нагрева 15, тянущуюся от станции загрузки 3, и вторую, примыкающую к ней секцию охлаждения 16, ведущую к станции выгрузки 6. На фигуре 1 секцию нагрева 15 вращающейся трубы 11 можно видеть справа, где также проходит корпус 13. Он окружает вращающуюся трубу 11 только в области секции нагрева 15. Высокая теплоизоляция от внешней среды необходима только здесь, поскольку только здесь необходим высокий подвод тепла. Здесь также расположены отводящие трубопроводы 14 для отвода пиролизного газа 9. Немного влево от середины изображения пиролизной установки на фигуре 1 можно видеть отверстие вращающейся трубы 11 в секции охлаждения 16. Таким образом, со стороны станции выгрузки 6 отверстие в корпусе 13 отсутствует, а вместо этого оно находится внутри пиролизной печи 1 между секцией нагрева 15 и секцией охлаждения 16.

На фигуре 2 показана находящаяся справа секция нагрева 15 пиролизной печи 1.

Описанный предпочтительный вариант осуществления изобретения ясно показывает, что в приведенном варианте осуществления изобретения вращающуюся трубу 11 в секции охлаждения 16 охлаждают с помощью воды или можно охлаждать с помощью воды; вода распределяется сверху через распылительные форсунки 17 и собирается в лотке для сбора 18 воды, расположенном под секцией охлаждения 16 вращающейся трубы 11. Становится возможным выгружать рециклированные углеродные волокна 7 на станции выгрузки 6 при относительно низкой температуре.

В любом случае целесообразно, чтобы вращающаяся труба 11 не содержала газоотводящих (выпкскных) отверстий в секции охлаждения 16.

Что касается конфигурации вращающейся трубы 11 в секции нагрева 15 пиролизной печи 1, газоотводящие отверстия 12 распределены по существу равномерно по периметру вращающейся трубы 11. На фигурах 1 и 2 указано лишь несколько газоотводящих отверстий 12, распределенных по периметру. Однако их следует рассматривать всего лишь в качестве иллюстрации в отношении всего периметра вращающейся трубы 11. Распределение по всему периметру полезно, поскольку вращающаяся труба 11 вращается в непрерывном режиме, независимо от любой другой причины.

На фигурах 1 и 2 можно видеть, что в описанном здесь варианте осуществления изобретения размер газоотводящих отверстий 12 не везде одинаковый. На крайнем справа участке первой секции газоотводящие отверстия 12 еще относительно небольшие. Здесь CFP-материал 2 нагрет еще не очень сильно, поэтому выделяются только небольшие количества пиролизного газа 9. Большие количества пиролизного газа 9 образуются только в следующих двух секциях секции нагрева 15, поэтому газоотводящие отверстия 12 во вращающейся трубе 11 здесь также значительно больше по диаметру. В следующей секции газоотводящие отверстия снова уменьшаются, как по плотности расположения, так и по размеру, поскольку пиролиз здесь в значительной мере заканчивается.

Согласно изобретению размер газоотводящих отверстий 12 или разные размеры газоотводящих отверстий 12 подгоняются по размеру CFP-материала 2, а также по размеру присутствующих в нем углеродных волокон; или размер газоотводящих отверстий 12 или разные размеры газоотводящих отверстий 12 могут подгоняться по размеру CFP-материала 2 и по размеру присутствующих в нем углеродных волокон; и/или перенастраиваться и/или регулироваться таким образом, чтобы CFP-материал 2 или рециклированные углеродные волокна не попадали из вращающейся трубы 11 в корпус 13. Такого не должно происходить в какой-либо значительной мере, поскольку в противном случае предстоит принимать ответные меры в виде перспективы ремонта.

В одном из вариантов идеи изобретения, который не показан, вращающуюся трубу 11 можно приспосабливать под разные CFP-материалы 2 путем образования во вращающейся трубе 11 перенастраиваемых (регулируемых) газоотводящих отверстий 12.

На фигурах 1 и 2 показана еще одна дополнительная отличительная характеристика конструкции пиролизной установки согласно изобретению при таком иллюстративном варианте осуществления изобретения. Можно видеть, что отводящие трубопроводы 14 для отвода пиролизного газа расположены в секции нагрева 15 корпуса 13 и опять же на конце, ближайшем к станции загрузки 3. При таком порядке расположения в первой трети корпуса 13, ближайшей к станции загрузки 3, образовавшийся особенно горячий пиролизный газ 9, дополнительно отводимый в корпус 13, течет противотоком к направлению потока CFP-материала 2 в направлении станции загрузки 3 и вносит дополнительный вклад в нагревание CFP-материала 2. Таким образом, в результате такого "обратного потока" достигается более равномерное распределение тепла через входной конец пиролизной печи 1.

Выше уже было указано, что вращающаяся труба 11 пиролизной печи 1 в пиролизной установке согласно изобретению также должна быть отконфигурирована особым образом, с точки зрения нагрева. Согласно предпочтительной идеи изобретения вдоль длины вращающейся трубы 11 в корпусе 13 обеспечивают множество секций 19 с разными температурами газа или обеспечивают множество секций 19 с температурами газа, регулируемыми по-разному (то есть температуры газа в отдельных секциях 19 могут регулироваться по-разному или отличаться друг от друга), и газоотводящие отверстия 12 во вращающейся трубе 11 обеспечивают, по меньшей мере, в секции с самой высокой температурой газа.

Выше уже было немного сказано о разном образовании пиролизного газа 9 в разных секциях 19 секции нагрева 15 вращающейся трубы 11. В дополнительном варианте осуществления идеи изобретения, объясненной в предыдущем абзаце, целесообразно, чтобы пиролизная печь 1 содержала множество секций 19, в частности, по меньшей мере, одну зону разогрева 19.1, первую зону 19.2 пиролиза, вторую зону 19.3 пиролиза и зону охлаждения 19.4.

Кроме того, в предпочтительном варианте осуществления настоящего изобретения состав газа в пиролизной печи 1 регулируется по-разному в различных секциях 19 вращающейся трубы 11 (то есть состав газа в пиролизной печи 1 отличается или может регулироваться в различных секциях 19 вращающейся трубы 11 по-разному), особенно в случае низкого процентного содержания кислорода (содержания кислорода) в первой зоне 19.2 пиролиза и более высокого процентного содержания кислорода (содержания кислорода) во второй зоне 19.3 пиролиза по сравнению с первой зоной пиролиза 19.2.

Кроме того, согласно изобретению может быть предпочтительно, чтобы состав газа и/или температура в пиролизной печи 1 регулировались по-разному или могли регулироваться по-разному в различных секциях 19 вращающейся трубы 11, предпочтительно в случае определенного процентного содержания кислорода (содержания кислорода) G(В1) и/или в случае определенной температуры T(В1) в первой зоне пиролиза 19.2 и в случае определенного процентного содержания кислорода (содержания кислорода) G(В2) и/или в случае определенной температуры T(В2) во второй зоне пиролиза 19.3. В частности, содержание кислорода G(В2) во второй зоне В2 пиролиза увеличивается по сравнению с содержанием кислорода G(В1) в первой зоне В1 пиролиза, и/или температура T(В2) во второй зоне В2 пиролиза увеличивается по сравнению с температурой T(В1) в первой зоне В1 пиролиза.

Указанные температуры, в частности, указанные температуры T(В1) и T(В2), и конкретные значения температур или диапазоны значений температур, приведенные ниже, в данном контексте относятся, в частности, к температурам, которых достигают в подлежащем обработке объекте или подлежащем рециклингу объекте.

На фигуре 3 показано поперечное сечение, сделанное ближе к станции загрузки 3 в секции нагрева 15 пиролизной печи 1, перпендикулярно каналу 20 для впуска воздуха, содержащему регулирующий клапан 21, который служит для введения воздуха и тем самым кислорода в первую секцию 19.1 секции нагрева 15.

На фигурах 1 и 2 уже указывалось, что в описанном предпочтительном варианте осуществления изобретения вращающаяся труба 11 находится под наклоном вниз под наклоном от станции загрузки 3 к станции выгрузки 6. Такой наклон и вращение вращающейся трубы 11 вокруг своей продольной оси вызывают движение и перенос CFP-материала 2 в продольном направлении вращающейся трубы 11. В описанном предпочтительном варианте осуществления изобретения внутреннее пространство вращающейся трубы 11 дополнительно оснащено перемешивающими элементами 22, а именно направляющими пластинами, которые можно без труда увидеть на фигуре 3.

Изображения на фигурах 3A и 3B показывают отличительную характеристику, которая предпочтительно применяется в случае вращающейся трубы 11, используемой согласно изобретению. Особенно предпочтительной является комбинация, во-первых, перемешивающего элемента 22 и, во-вторых, перемещающего элемента 26, предпочтительно в форме подающего шнека, в частности, спирального, винтового или винтообразного подающего шнека, предпочтительно архимедова винта. Как показано на увеличенном изображении перемещающего элемента 26 на фигуре 3B, перемешивающие элементы 22 согласно изобретению предпочтительно расположены между отдельными витками спирали перемещающего элемента 26 в форме подающего шнека, в частности, архимедова винта. Таким образом, CFP-материал 2 принудительно перемещается в продольном направлении вращающейся трубы 11.

На фигуре 4 приведена еще одна отличительная характеристика, которая не показана на других фигурах чертежей. В одном из вариантов изобретения станцию загрузки 3 можно не оборудовать общеизвестной лентой конвейера 5, как показано на фигуре 1, а в качестве альтернативы выбрать конфигурацию в виде устройства блокировки на входе. Устройство блокировки на входе 3 согласно фигуре 4 работает по типу перегородки воздушного пространства, с помощью которой гарантируется, что неизбежное введение кислорода в случае введения CFP-материала 2 в первую секцию 19.1 секции нагрева 15 пиролизной печи 1 можно регулировать, с точки зрения количества. Устройство блокировки, тем не менее, позволяет осуществлять псевдонепрерывное введение CFP-материала 2 отдельными "порциями". Однако, несмотря на это, большое преимущество имеет прецизионное регулирование с помощью регулирующего устройства 10.

В варианте осуществления изобретения, который не показан на чертежах, пиролизная установка согласно изобретению также может содержать устройство для измельчения подлежащего обработке CFP-материала 2, предпочтительно расположенное перед станцией загрузки 3. Другими словами, в таком варианте осуществления изобретения пиролизная установка согласно изобретению содержит устройство для измельчения подлежащего обработке CFP-материала 2, расположенное до станции загрузки 3 или выше станции загрузки 3 по ходу технологического процесса (= направление технологического процесса или технологических операций). Такое устройство гарантирует, что подлежащий обработке CFP-материал 2, который позже подается на станцию загрузки, имеет оптимальный размер или оптимальные габариты для пиролиза. Подходящие устройства для измельчения в качестве примера и без ограничения могут быть в форме шредерного устройства, устройства для рубки, измельчающего устройства, устройства для помола, разрывающих и/или режущих устройств.

В дополнительном варианте осуществления изобретения, который также не показан на фигурах, пиролизная установка дополнительно может содержать, предпочтительно расположенное после станции выгрузки 6, устройство для обработки, в частности, для сортировки и/или измельчения рециклированных углеродных волокон, полученных из CFP-материала 2. Другими словами, в таком варианте осуществления изобретения пиролизная установка согласно изобретению содержит устройство для обработки, в частности для сортировки и/или измельчения рециклированных углеродных волокон, полученных из CFP-материала 2, расположенное после станции выгрузки 6 или ниже станции выгрузки 6 по ходу технологического процесса (=направление технологического процесса или технологических операций). Такое устройство гарантирует, что рециклированные углеродные волокна, полученные из CFP-материала 2, будут оптимально обработаны для последующей переработки.

В данном контексте на фигурах 1-3 также видно, что нагревание пиролизной печи 1 осуществляют с помощью, по меньшей мере, одной наружной газовой горелки 23 через посредство отопительных газопроводов 24 в корпусе 13. На фигуре 3 присоединение наружной горелки 23 можно видеть в нижнем левом углу, и стрелками указано направление потока нагретого газа в направлении отопительных газопроводов 24 во внутренней части корпуса 13, в котором вращается вращающаяся труба 11. Затем отопительные газы покидают корпус 13 вместе с пиролизным газом через отводящие трубопроводы 14. Введение отопительных газов через отопительные газопроводы 24, которые расположены в нижней части корпуса 13 перпендикулярно продольному направлению вращающейся трубы 11, можно видеть на фигуре 1.

На фигуре 1 в верхнем правом углу также можно видеть соединительный канал 25 для дожигателя, обычно присоединяемый здесь к отводящему трубопроводу 14. Такое устройство значительно повышает температуры газов в отводящих трубопроводах 14, поэтому здесь происходит дожигание пиролизного газа 9.

На фигуре 3 также можно видеть предварительное сжигание со стороны впуска, происходящее с помощью газовой горелки 23. Здесь дожигание инициируется непосредственно в отводящем трубопроводе 14 на выходе из пространства, обеспечиваемого вращающейся трубой 11 в корпусе 13.

Типичные температуры во вращающейся трубе 11 находятся в диапазоне от 200°C до 750°C, в то время как типичные температуры в верхней части после соединительного канала 25 находятся в диапазоне от 1000 до 1200°C. В этой связи также можно сослаться на исчерпывающие объяснения, приводимые в известном уровне техники, обсуждаемом в начале.

Согласно второму аспекту настоящего изобретения в настоящем изобретении дополнительно предлагается применение пиролизной установки согласно настоящему изобретению для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалы), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов).

Для более подробной информации о таком аспекте изобретения можно сослаться на приведенную выше информацию в отношении пиролизной установки согласно изобретению, которая применима аналогичным образом в отношении такого аспекта изобретения.

Согласно третьему аспекту настоящего изобретения в настоящем изобретении дополнительно предлагается способ извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности из армированных углеродными волокнами пластиков (CFP или CFP-материалы), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или армированных углеродными волокнами композитов (композитных материалов),

в котором изделие (объект) на основе содержащего углеродные волокна пластика, которое содержит углеродные волокна в полимерной матрице, подвергают многостадийному пиролизу в присутствии кислорода, причем полимер полимерной матрицы разлагается во время пиролиза, образуя при этом углеродные волокна;

и пиролиз осуществляют на пиролизной установке согласно настоящему изобретению.

Конкретный вариант осуществления способа согласно изобретению, который можно осуществлять в пиролизной установке согласно фигуре 1, показан на фигуре 5. Такой вариант осуществления изобретения относится к способу извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов); при котором изделие (объект) на основе содержащего углеродные волокна пластика, которое содержит углеродные волокна в полимерной матрице, подвергают многостадийному пиролизу в присутствии кислорода, причем полимер полимерной матрицы разлагается во время пиролиза, образуя при этом углеродные волокна; где пиролиз осуществляют в пиролизной установке по любому из предыдущих п.п., содержащей устройство Р для пиролиза, в частности, пиролизную печь 1; и устройство Р для пиролиза содержит, по меньшей мере, следующие зоны обработки, в частности, следующие секции 19 вращающейся трубы 11 в указанном ниже порядке, и изделие проходит через следующие зоны обработки в следующем порядке:

(A) зона разогрева A (соответствует номеру позиции 19.1 на фигуре 1) в которой подлежащее обработке и/или рециклингу изделие нагревается до определенной температуры T(A);

(В1) затем первая зона В1 пиролиза (соответствует номеру позиции 19.2 на фигуре 1), в которой происходит и/или осуществляется пиролиз полимера полимерной матрицы подлежащего обработке изделия при определенной температуре T(В1) и при определенном содержании кислорода G(В1);

(В2) затем вторая зона пиролиза В2 (соответствует номеру позиции 19.3 на фигуре 1), в которой осуществляется заключительный пиролиз полимера полимерной матрицы подлежащего обработке изделия, все еще присутствующего после зоны В1 пиролиза (соответствует номеру позиции 19.2 на фигуре 1), при определенной температуре T(В2) и определенном содержании кислорода G(В2), по меньшей мере, по существу до полного удаления полимера;

(C) затем зона охлаждения C (соответствует номеру позиции 19.4 на фигуре 1) для охлаждения рециклированных углеродных волокон (RF), полученных во второй зоне В2 пиролиза (соответствует номеру позиции 19.3 на фигуре 1), (соответствует номеру позиции 7 на фигуре 1);

где содержание кислорода G(В2) во второй зоне В2 пиролиза (соответствует номеру позиции 19.3 на фигуре 1) увеличивается по сравнению с содержанием кислорода G(В1) в первой зоне В1 пиролиза (соответствует номеру позиции 19.2 на фигуре 1), и/или температура T(В2) во второй зоне В2 пиролиза (соответствует номеру позиции 19.3 на фигуре 1) увеличивается по сравнению с температурой T(В1) в первой зоне В1 пиролиза (соответствует номеру позиции 19.2 на фигуре 1).

В данном контексте указанные температуры, в частности, указанные температуры T(В1) и T(В2), и конкретные значения температур и значения температурных диапазонов, указанные ниже, относятся, в частности, к температурам, которых достигают в подлежащем обработке и/или рециклингу изделии.

Согласно предпочтительному варианту осуществления изобретения на фигуре 5 схематично показана технологическая схема способа согласно изобретению для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, которое осуществляют в пиролизной установке согласно фигуре 1. Полимерную матрицу содержащего углеродные волокна пластика (CFP), подлежащего обработке, сначала нагревают до определенной температуры в зоне разогрева A (соответствует номеру позиции 19.1 на фигуре 1) устройства Р для пиролиза, и на следующей стадии в первой зоне В1 пиролиза (соответствует номеру позиции 19.2 на фигуре 1) подвергают селективному пиролизу при определенной температуре и определенном содержании кислорода. Во второй зоне В2 пиролиза (соответствует номеру позиции 19.3 на фигуре 1), следующей за первой зоной В1 пиролиза, осуществляют заключительный пиролиз оставшейся полимерной матрицы содержащего углеродные волокна пластика (CFP), по меньшей мере, по существу до полного удаления полимерной матрицы и также до полного удаления пиролизных остатков с поверхности рециклированных углеродных волокон при определенной температуре и при определенном содержании кислорода. Затем осуществляют охлаждение в зоне охлаждения C (соответствует номеру позиции 19.4 на фигуре 1), получая при этом рециклированные углеродные волокна RF (соответствует номеру позиции 7 на фигуре 1) в виде конечного результата.

На фигуре 6A схематично показано первичное углеродное волокно 1 согласно известному уровню техники с гладкой поверхностной структурой.

На фигуре 6B схематично показано рециклированное углеродное волокно 1’ согласно известному уровню техники, которое получено по способу, отличающемуся от способа согласно изобретению. Поверхность рециклированного углеродного волокна 1’ имеет бороздки 2, которые образуются при оксидировании поверхности углеродного волокна во время рециклинга. Кроме того, на поверхности углеродных волокон, извлеченных обычным способом 1’, присутствует существенное количество пиролизных остатков или остатков карбонизации 3. Благодаря существенному количеству пиролизных остатков или остатков карбонизации 3, способность инкорпорироваться в пластики у обычного рециклированного углеродного волокна 1’, полученного по способу, отличающемуся от способа согласно изобретению, не лучше или незначительно лучше, чем способность инкорпорироваться в пластики у первичного углеродного волокна 1.

На фигуре 6C схематично показано рециклированное углеродное волокно 1’’, которое получено по способу согласно изобретению. В результате оксидирования рециклированного углеродного волокна во время рециклинга поверхность рециклированного углеродного волокна имеет бороздки 2’. Однако благодаря условиям процесса согласно изобретению на поверхности рециклированного углеродного волокна 1’’ согласно изобретению нет пиролизных остатков или остатков карбонизации. Таким образом, рециклированное углеродное волокно 1’’ согласно изобретению обладает значительно лучшей способностью инкорпорироваться в пластики, как по сравнению с первичным углеродным волокном 1, так и по сравнению с рециклированным углеродным волокном 1’, которое получено по способу, отличающемуся от способа согласно изобретению.

Схематичные изображения на фигурах 6A, 6B и 6C соответствуют данным микроскопического анализа, осуществленного автором настоящего изобретения в отношении соответствующих продуктов.

Одна из отличительных характеристик настоящего изобретения, в частности, заключается в том, что рециклированные углеродные волокна, которые неожиданно не содержат, по меньшей мере, по существу пиролизных остатков и дополнительно (в частности, благодаря частичному оксидированию поверхности углеродных волокон) обладают лучшей смачиваемостью по сравнению с первичными углеродными волокнами и углеродными волокнами, извлеченными обычным способом, получают в результате комбинации пиролизной установки согласно изобретению, содержащей вращающуюся трубчатую печь с косвенным нагревом и газоотводящими (выпускными) отверстиями, с условиями процесса согласно изобретению, в частности, с условиями повышенного содержания кислорода и/или температурными условиям во второй зоне пиролиза.

Таким образом, комбинация пиролизной установки согласно изобретению и способа согласно изобретению позволяет осуществлять селективное удаление полимера полимерной матрицы без деструкции рециклированных углеродных волокон и, следовательно, без существенного ухудшения механических характеристик, в частности, предела прочности на разрыв и модуль упругости, и электрических характеристик, поэтому характеристики материалов с рециклированными углеродными волокнами соответствуют, по меньшей мере, по существу характеристикам материалов с первичными углеродными волокнами.

Кроме того, комбинация пиролизной установки согласно изобретению и способа согласно изобретению приводит к слегка оксидированной поверхности рециклированных углеродных волокон, то есть поверхность является более шероховатой, и число кислородсодержащих функциональных групп на поверхности углеродных волокон, например, фенольных, карбоксильных, карбонильных, альдегидных групп, кетогрупп, гидрокси и/или оксогрупп значительно больше, чем в случае первичных углеродных волокон или углеродных волокон, извлеченных обычным способом.

Придание рециклированным углеродным волокнам шероховатости и более значительной гидрофильности, которые являются результатом оксидирования поверхности, приводит к улучшенной смачиваемости и таким образом к лучшей способности рециклированных углеродных волокон инкорпорироваться в пластики, строительные материалы или цементсодержащие системы.

В предпочтительном варианте осуществления настоящего изобретения содержание кислорода G(В2) во второй зоне В2 пиролиза увеличивается, по меньшей мере, на 3 об.%, в частности, по меньшей мере, на 5 об.%, предпочтительно, по меньшей мере, на 7,5 об.%, особенно предпочтительно, по меньшей мере, на 10 об.% по сравнению с содержанием кислорода G(В1) в первой зоне В1 пиролиза. Для того чтобы избежать оксидирования углеродных волокон, в первой зоне В1 пиролиза применяется меньшее количество кислорода, чем во второй зоне В2 пиролиза, в которой происходит удаление любых пиролизных остатков с поверхности рециклированных углеродных волокон. Таким образом, разложение полимерной матрицы происходит, по меньшей мере, по существу в первой секции пиролиза В1 при более низких содержаниях кислорода, чем удаление пиролизных остатков во второй зоне В2 пиролиза. Присутствие только небольших количеств кислорода в первой зоне В1 пиролиза обеспечивают, во-первых, с помощью станции загрузки 3, в частности, в форме блокировки на входе и, во-вторых, в частности, с помощью состава атмосферы в первой зоне В1 пиролиза, по существу насыщенной паром, которая состоит, в частности, из газообразных продуктов разложения, возникающих при пиролизе полимерной матрицы, и которая имеет лишь небольшое процентное содержание кислорода.

В данном контексте содержание кислорода G(В2) во второй зоне В2 пиролиза по сравнению с содержанием кислорода G(В1) в первой зоне В1 пиролиза повышается, в частности, на 3-25 об.%, в частности, на 5-20 об.%, предпочтительно на 7,5-17,5 об.%, особенно предпочтительно на 10-15 об.%. Как указано выше, более высокое содержание кислорода во второй зоне В2 пиролиза, чем в первой зоне В1 пиролиза, устанавливают для того, чтобы, по меньшей мере, по существу полностью удалить любые пиролизные остатки с поверхности рециклированных углеродных волокон.

Особенно хорошие результаты получают согласно настоящему изобретению, когда содержание кислорода G(В1) в первой зоне В1 пиролиза устанавливают на значения в диапазоне от 0,1 об.% до 12 об.%, в частности, в диапазоне от 0,5 об.% до 10 об.%, предпочтительно в диапазоне от 0,75 об.% до 6 об.%, особенно предпочтительно в диапазоне от 1 об.% до 4 об.%; и содержание кислорода G(В2) во второй зоне В2 пиролиза устанавливают на значения в диапазоне от 2 об.% до 30 об.%, в частности, в диапазоне от 3 об.% до 20 об.%, предпочтительно в диапазоне от 5 об.% до 17 об.%, особенно предпочтительно в диапазоне от 6 об.% до 14 об.%, но с особым условием, что содержание кислорода G(В2) во второй зоне В2 пиролиза по сравнению с содержанием кислорода G(В1) в первой зоне В1 пиролиза увеличивается, по меньшей мере, на 3 об.%, в частности, по меньшей мере, на 5 об.%, предпочтительно, по меньшей мере, на 7,5 об.%, особенно предпочтительно, по меньшей мере, на 10 об.%; и/или содержание кислорода G(В2) во второй зоне В2 пиролиза по сравнению с содержанием кислорода G(В1) в первой зоне В1 пиролиза увеличивается на 3-25 об.%, в частности, на 5-20 об.%, предпочтительно на 7,5-17,5 об.%, особенно предпочтительно на 10-15 об.%.

Для целей настоящего изобретения можно, в частности, контролировать и/или регулировать содержание кислорода в первой и второй зонах В1 и В2 пиролиза таким образом, чтобы содержание кислорода G(В1) в первой зоне В1 пиролиза было равно субстехиометрическому значению применительно к подлежащей разложению полимерной матрице; и содержание кислорода G(В2) во второй зоне В2 пиролиза было равно сверхстехиометрическому значению применительно к подлежащей разложению полимерной (углеродсодержащей) матрице. Таким образом, согласно изобретению предпочтение отдается разложению полимерной матрицы, осуществляемому в присутствии меньших количеств кислорода в первой зоне В1 пиролиза, и удалению любых пиролизных остатков, осуществляемому в присутствии более значительных количеств кислорода во второй зоне В2 пиролиза. В частности, содержание кислорода в первой зоне В1 пиролиза устанавливают таким, чтобы кислород присутствовал в количестве, которое меньше, чем количество кислорода, необходимое для сжигания газообразных продуктов разложения полимерной матрицы; небольшое количество кислорода в первой зоне В2 пиролиза необходимо для того, чтобы избежать оксидирования углеродных волокон и тем самым частичной или полной деструкции углеродных волокон, которая могла бы привести к значительному ухудшению механических и электрических характеристик. Однако более высокое содержание кислорода в атмосфере применительно к подлежащей разложению полимерной матрице необходимо для полного дожигания любых пиролизных остатков на поверхности рециклированных углеродных волокон во второй зоне В2 пиролиза.

Согласно изобретению предпочтение можно отдать контролированию и/или регулированию содержания кислорода во время пиролиза, предпочтительно во время процесса в целом, в частности, контролированию и/или регулированию содержания кислорода G(В1) в первой зоне В1 пиролиза и содержания кислорода G(В2) во второй зоне В2 пиролиза, предпочтительно путем отведения продуктов разложения, возникающих при разложении полимерной матрицы, в частности, газообразных продуктов разложения; и/или путем введения кислорода, предпочтительно в составе воздуха. Согласно изобретению содержание кислорода в первой зоне В1 пиролиза и во второй зоне В2 пиролиза регулируют путем отведения газообразных продуктов разложения полимерной матрицы через газоотводящие отверстия вращающейся трубчатой печи с косвенным нагревом таким образом, чтобы содержание кислорода в первой зоне В1 пиролиза было достаточно высоким, чтобы можно было осуществить разложение и частичное сжигание полимерной матрицы; но с другой стороны, достаточно низким, чтобы ограничить деструкцию углеродных волокон путем оксидирования до минимального уровня или полностью избежать деструкции. Кроме того, согласно изобретению содержание кислорода во второй зоне В2 пиролиза устанавливают таким, чтобы обеспечить дожигание любых пиролизных остатков на поверхности рециклированных углеродных волокон и частичное оксидирование поверхности рециклированных углеродных волокон, но без деструкции рециклированных углеродных волокон. Установление содержания кислорода в первой зоне В1 пиролиза и второй зоне В2 пиролиза согласно изобретению осуществляют путем отведения газообразных продуктов разложения полимерной матрицы через газоотводящие отверстия вращающейся трубчатой печи с косвенным нагревом. Отведение газообразных продуктов сгорания приводит к всасывающему эффекту, в результате которого воздух течет через предпочтительно открытую пиролизную установку в соответствующую зону вращающейся трубчатой печи с косвенным нагревом. Таким образом, очень легко осуществлять управление и/или регулирование содержания кислорода в соответствующей зоне пиролиза с точки зрения организации производства, и не требуется применения дорогостоящих газов, таких как кислород.

В данном контексте содержание кислорода во время пиролиза, предпочтительно во время процесса в целом, в частности, содержание кислорода G(В1) в первой зоне В1 пиролиза и содержание кислорода G(В2) во второй зоне В2 пиролиза можно измерять с помощью устройств для измерения содержания кислорода, в частности, с помощью чувствительных к кислороду датчиков и/или датчиков давления. Здесь, в частности, содержание кислорода можно контролировать и/или регулировать с помощью устройств для измерения кислорода при отведении продуктов разложения, возникающих при разложении полимерной матрицы, предпочтительно с помощью газоотводящего устройства и/или путем введения кислорода. Для целей настоящего изобретения содержание кислорода в первой зоне В1 пиролиза и во второй зоне В2 пиролиза можно измерять с помощью датчиков и/или датчиков давления, таких как трубки Пито. В контексте настоящего изобретения измеренное содержание кислорода служит для управления газоотводящим устройством в зависимости от измеренного содержания кислорода и заданного значения содержания кислорода в соответствующей зоне пиролиза. Таким образом, содержание кислорода можно повышать путем отведения газообразных продуктов сжигания в первой и второй зонах пиролиза через газоотводящие отверстия вращающейся трубчатой печи с косвенным нагревом, поскольку отведение газообразных продуктов разложения приводит к всасывающему эффекту и течению воздуха из окружающей среды в соответствующую зону пиролиза открытой пиролизной установки, применяемой согласно изобретению. Увеличение содержания кислорода в атмосфере соответствующей зоны пиролиза стимулирует как сжигание полимерной матрицы, так и дожигание любых пиролизных остатков на поверхности рециклированных углеродных волокон. Однако также происходит повышенное оксидирование поверхности рециклированных углеродных волокон.

В предпочтительном варианте осуществления настоящего изобретения содержание кислорода во время пиролиза, предпочтительно во время процесса в целом, в частности, содержание кислорода G(В1) в первой зоне В1 пиролиза и содержание кислорода G(В2) во второй зоне В2 пиролиза контролируют и/или регулируют таким образом, чтобы в первой зоне В1 пиролиза пиролизу селективно подвергалась, по меньшей мере, по существу только полимерная матрица; и во второй зоне В2 пиролиза удалялись, по меньшей мере, по существу селективно только полимерная матрица, все еще остающаяся после первой зоны В1 пиролиза, и пиролизные (коксовые) остатки; и поверхность углеродных волокон, которые получены при этом в результате рециклинга, по меньшей мере, частично оксидировалась. Управление содержанием кислорода в первой и второй зонах В1 и В2 пиролиза позволяет подвергать полимерную матрицу селективному пиролизу, то есть селективно подвергать ее термическому разложению в присутствии определенного содержания кислорода, но без чрезмерного оксидирования, происходящего на поверхности рециклированных углеродных волокон. Пониженное количество кислорода в первой зоне В1 пиролиза не влияет на термическое разложение полимерной матрицы, но уменьшается сжигание газообразных продуктов разложения полимера полимерной матрицы, а также происходит только незначительное оксидирование углеродных волокон. Во второй зоне В2 пиролиза устанавливают такое содержание кислорода, чтобы удалить оставшуюся полимерную матрицу и пиролизные остатки, образовавшиеся на поверхности рециклированных углеродных волокон в первой зоне В1 пиролиза. Благодаря более высокому количеству кислорода во второй зоне В2 пиролиза, по меньшей мере, в ней также происходит частичное оксидирование поверхности рециклированных углеродных волокон, одновременно приводящее к улучшенной смачиваемости в результате более высокой гидрофильности и более шероховатой поверхности.

Как описано выше, согласно изобретению температура T(В2) во второй зоне В2 пиролиза, в частности, может быть повышенной по сравнению с температурой T(В1) в первой зоне В1 пиролиза.

В данном контексте согласно изобретению температура T(В2) во второй зоне В2 пиролиза по сравнению с температурой T(В1) в первой зоне В1 пиролиза может повышенной, по меньшей мере, на 25°C, в частности, по меньшей мере, на 50°C, предпочтительно, по меньшей мере, на 75°C, особенно предпочтительно, по меньшей мере, на 100°C, еще более предпочтительно, по меньшей мере, на 125°C, еще более предпочтительно, по меньшей мере, на 150°C. Чтобы обеспечить по существу полное удаление пиролизных остатков с поверхности рециклированных углеродных волокон во второй зоне В2 пиролиза, для второй зоны В2 пиролиза можно выбрать более высокую температуру T(В2), чем в первой зоне В1 пиролиза, поскольку при повышенных температурах гарантируется, по меньшей мере, по существу полное удаление любых пиролизных (коксовых) остатков с поверхности рециклированных углеродных волокон, в частности, в комбинации с более высокими содержаниями кислорода. Однако температура не должна превышать конкретное максимальное значение, поскольку в ином случае рециклированные углеродные волокна будут чрезмерно оксидированы и в результате происходящая, по меньшей мере, частично деструкция рециклированных углеродных волокон может значительно уменьшать механическую стабильность волокон.

В частности, температура T(В2) во второй зоне В2 пиролиза по сравнению с температурой T(В1) в первой зоне В1 пиролиза может быть выше на 25°C-300°C, в частности, на 50°C-250°C, предпочтительно на 75°C-200°C, особенно предпочтительно на 100°C -175°C.

Согласно изобретению предпочтение отдается установлению температуры T(В1) в первой зоне В1 пиролиза в диапазоне от 375°C до 475°C, в частности, в диапазоне от 390°C до 465°C, предпочтительно в диапазоне от 415°C до 455°C, особенно предпочтительно в диапазоне от 430°C до 445°C; и установлению температуры T(В2) во второй зоне В2 пиролиза в диапазоне от 450°C до 750°C, в частности, в диапазоне от 480°C до 690°C, предпочтительно в диапазоне от 510°C до 675°C, особенно предпочтительно в диапазоне от 515°C до 650°C, но с особым условием, что температура T(В2) во второй зоне В2 пиролиза по сравнению с температурой T(В1) в первой зоне В1 пиролиза повышается, по меньшей мере, на 25°C, в частности, по меньшей мере, на 50°C, предпочтительно, по меньшей мере, на 75°C, особенно предпочтительно, по меньшей мере, на 100°C, еще более предпочтительно, по меньшей мере, на 125°C, еще более предпочтительно, по меньшей мере, на 150°C; и/или что температура T(В2) во второй зоне В2 пиролиза по сравнению с температурой T(В1) в первой зоне В1 пиролиза повышается на 25°C-300°C, в частности на 50°C-250°C, предпочтительно на 75°C-200°C, особенно предпочтительно на 100°C-175°C. Первая зона В1 пиролиза служит для селективного разложения полимерной матрицы и, по меньшей мере, частичного сжигания полученных газообразных продуктов разложения с помощью кислорода, присутствующего в атмосфере зоны В1 пиролиза; благодаря небольшому количеству кислорода в атмосфере первой зоны В1 пиролиза происходит медленное разложение полимерной матрицы, поэтому на поверхности углеродных волокон могут образовываться пиролизные остатки. Такие пиролизные остатки удаляются во второй зоне В2 пиролиза при более высоких температурах, чем в первой зоне В1 пиролиза, причем чрезмерное оксидирование рециклированных углеродных волокон устраняется, как указано выше, путем установления определенной температуры и определенного содержания кислорода.