Тепловырабатывающий сегмент для системы образования аэрозоля курительного изделия - RU2744289C2

Код документа: RU2744289C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к продуктам, изготовленным или полученным из табака либо иным образом содержащим табак и предназначенным для потребления человеком, и, в частности, к компонентам и конфигурациям курительных изделий, работающих на основании нагрева табака, а не его сжигания.

Уровень техники

Популярные курительные изделия, такие как сигареты, имеют по существу цилиндрическую стержнеобразную конструкцию и содержат заполнитель, рулон или столбик курительного материала, такого как резаный табак (например, в форме резаного наполнителя), окруженный бумажной оберткой, таким образом, образуя так называемый "курительный стержень", "табачный стержень" или "сигаретный стержень". Как правило, сигарета имеет цилиндрический фильтрующий элемент, выровненный торец к торцу с табачным стержнем. В предпочтительном варианте фильтрующий элемент содержит жгут пластифицированного ацетатцеллюлозного волокна, окруженный бумажным материалом, известным как "фицелла". Предпочтительно, фильтрующий элемент прикреплен к одному торцу табачного стержня посредством окружающего оберточного материала, известного как "ободковая бумага". Кроме того, желательно перфорировать ободковую бумагу и фицеллу с целью обеспечения разбавления втягиваемой основной струи дыма окружающим воздухом. Описания сигарет и их различных компонентов представлено в публикации Tobacco Production, Chemistry and Technology (Табачное производство, химия и технология) (Davis и др.) (Ред.) (1999), которая включена в настоящую заявку посредством ссылки. Курильщик использует традиционный тип сигарет, поджигая один конец сигареты и сжигая табачный стержень. В этом случае курильщик принимает вдыхаемую основную струю дыма в свой рот посредством совершения затяжек с противоположного конца (например, со стороны фильтра или мундштука) сигареты. На протяжении многих лет предпринимаются попытки усовершенствовать компоненты, конструкцию и рабочие характеристики курительных изделий. Например, известный уровень техники описан в патентах США №7503330 (Borschke и др.) и №7753056 (Borschke и др.), которые включены в настоящую заявку посредством ссылки.

Определенные типы сигарет, которые используют углеродсодержащие топливные элементы, представлены на рынке под торговыми марками "Premier," "Eclipse" и "Revo" табачной компанией R.J. Reynolds Tobacco Company. К примеру, эти типы сигарет описаны в монографии Chemical and Biological Studies on New Cigarette Prototypes that Heat Instead of Burn Tobacco (Химические и биологические исследования новых прототипов сигарет, которые нагревают табак вместо сжигания) табачной компании R.J. Reynolds Tobacco Company (1988 г.) и научном журнале Inhalation Toxicology, 12:5, стр. 1-58 (2000 г.). Кроме того, аналогичный тип сигарет недавно был выпущен на рынок в Японии под торговой маркой "Steam Hot One" табачной компанией Japan Tobacco Inc. Более того, различные типы курительных продуктов, включающих углеродсодержащие топливные элементы для выработки тепла и образования аэрозоля недавно были представлены в патентной литературе. Например, типы курительных продуктов предложены в патентах США №7836897 (Borschke и др.), №8469035 (Banerjee и др.) и №8464726 (Sebastian и др.), патентных публикациях США №2012/0042885 (Stone и др.), №2013/0019888 (Tsuruizumi и др.), №2013/0133675 (Shinozaki и др.) и №2013/0146075(Poget и др.), РСТ WO №2012/0164077 (Gladden и др.), №2013/098380 (Raether и др.), №2013/098405 (Zuber и др.), №2013/098410 (Zuber и др.), №2013/104914 (Woodcock), №2013/120849 (Roudier и др.), №2013/120854 (Mironov), ЕР №1808087 (Baba и др.) и №2550879 (Tsuruizumi и др.), которые полностью включены в настоящую заявку посредством ссылки. Историческая перспектива технологии, относящейся к различным типам курительных продуктов, включающих углеродсодержащие топливные элементы для выработки тепла и образования аэрозоля, могут быть найдены, например, в разделе "Известный уровень техники" публикации патента США №2007/0215167 (Llewellyn Crooks и др.), который также включен в настоящую заявку посредством ссылки.

Было бы крайне желательно создать курительные изделия, демонстрирующие способность предоставить курильщику многие достоинства и преимущества курения традиционных сигарет без подачи значительного количества продуктов неполного сгорания и пиролиза. В сочетании с такими требуемыми характеристиками было бы также желательно обеспечить для курительного изделия непосредственного поджигания легкое воспламенение и устойчивое горение при использовании курильщиком.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Вышеописанные и другие потребности удовлетворены аспектами настоящего изобретения, в соответствии с одним из которых предлагается удлиненное курительное изделие, имеющее поджигаемый конец и противоположный подносимый ко рту конец. Такое курительное изделие содержит мундштук, расположенный на подносимом ко рту конце, и при необходимости содержит табачный участок, расположенный между поджигаемым концом и мундштуком. Между поджигаемым концом и мундштуком расположена система образования аэрозоля, содержащая участок выработки тепла, расположенный на поджигаемом конце, который содержит горючий топливный элемент.

В одном аспекте изобретения предлагается горючий топливный элемент, выполненный с возможностью использования в курительном изделии, причем топливный элемент содержит горючий углеродсодержащий материал в количестве по меньшей мере 25% по сухому весу на основании веса топливного элемента, а по всему топливному элементу диспергирован сыпучий стимулятор воспламенения, который выбран из группы, состоящей из керамических частиц, целлюлозных частиц, фуллеренов, частиц импрегнированного активированного угля, неорганических солей и их сочетаний, причем средний размер частиц стимулятора воспламенения составляет менее 1000 микрометров, и при условии, что стимулятор воспламенения является неорганической солью, неорганическая соль представлена в количестве не более 0,5% по сухому весу на основании общего сухого веса топливного элемента. Сыпучий стимулятор воспламенения предпочтительно является некаталитическим. Примерные импрегнирующие вещества для активированного угля включают металлы, оксиды металлов, неорганические соли и минеральные кислоты. Стимулятор воспламенения стимулирует работу топливного элемента посредством снижения количества времени, требуемого для воспламенения топливного элемента.

В определенных вариантах осуществления изобретения стимулятор воспламенения содержит керамические частицы или целлюлозные частицы, которые имеют средний размер приблизительно менее 500 микрометров, причем керамические частицы представляют собой полые стеклянные шарики или ценосферы. Например, стимулятор воспламенения может включать полые стеклянные шарики, имеющие средний размер приблизительно от 10 до 300 микрометров. В альтернативном варианте осуществления изобретения стимулятор воспламенения может включать целлюлозные частицы, имеющие средний размер приблизительно от 10 до 300 микрометров. В некоторых вариантах осуществления керамические частицы стимулятора воспламенения представляют собой керамические частицы с металлическим покрытием. В определенных вариантах осуществления изобретения наличие стимулятора воспламенения снижает время, требуемое для воспламенения топливного элемента, по меньшей мере на 20% по сравнению с контрольным топливным элементом, лишенным стимулятора воспламенения.

Топливный элемент может содержать дополнительные компоненты, такие как связующее вещество, каталитический металлический материал, графит, неорганический наполнитель и их сочетания. В одном варианте осуществления изобретения топливный элемент содержит по меньшей мере примерно 30% по сухому весу горючего углеродсодержащего материала на основании сухого веса топливного элемента; примерно от 0,1% до 20% по сухому весу стимулятора воспламенения; по меньшей мере примерно 5% по сухому весу связующего вещества (например, природных смол, таких как гуаровая смола); по меньшей мере примерно 5% по сухому весу графита; и по меньшей мере примерно 25% по сухому весу неорганического наполнителя (например, карбоната кальция).

В другом аспекте настоящего изобретения предлагается удлиненное курительное изделие, имеющее поджигаемый конец и противоположный подносимый ко рту конец, которое содержит: мундштук, расположенный на подносимом ко рту конце; табачный участок, расположенный между поджигаемым концом и мундштуком; и систему образования аэрозоля, расположенную между поджигаемым концом и табачным участком, которая содержит участок выработки тепла, расположенный на поджигаемом конце, причем участок выработки тепла содержит топливный элемент в соответствии с любым из вариантов осуществления изобретения, представленный выше и выполненный с возможностью приведения в действие посредством воспламенения поджигаемого конца.

В одном конкретном варианте осуществления изобретения предлагается удлиненное курительное изделие, имеющее поджигаемый конец и противоположный подносимый ко рту конец, которое содержит:

мундштук, расположенный на подносимом ко рту конце;

табачный участок, расположенный между поджигаемым концом и мундштуком; и систему образования аэрозоля, расположенную между поджигаемым концом и табачным участком, которая содержит участок выработки тепла, расположенный на поджигаемом конце, причем участок выработки тепла содержит топливный элемент, выполненный с возможностью воспламенения поджигаемого конца и содержащий:

(a) по меньшей мере примерно 30% по сухому весу горючего углеродсодержащего материала на основании сухого веса топливного элемента;

(b) примерно от 0,1% до 20% по сухому весу некаталитического стимулятора воспламенения, содержащего керамические частицы или целлюлозные частицы, которые имеют средний размер приблизительно менее 500 микрометров, причем керамические частицы представляют собой полые стеклянные шарики или ценосферы;

(c) по меньшей мере примерно 5% по сухому весу связующего вещества;

(d) по меньшей мере примерно 5% по сухому весу графита и

(e) по меньшей мере примерно 25% по сухому весу неорганического наполнителя.

Еще в одном аспекте настоящего изобретения предлагается удлиненное курительное изделие, имеющее поджигаемый конец и противоположный подносимый ко рту конец, которое содержит: мундштук, расположенный на подносимом ко рту конце (например, фильтрующий элемент); и систему образования аэрозоля, расположенную между поджигаемым концом и мундштуком, которая содержит участок выработки тепла, расположенный на поджигаемом конце, причем участок выработки тепла содержит топливный элемент, выполненный с возможностью воспламенения поджигаемого конца и содержащий горючий углеродсодержащий материал в количестве по меньшей мере 25% по сухому весу на основании веса топливного элемента; причем система образования аэрозоля включает участок образования аэрозоля, который содержит множество элементов образования аэрозоля в виде шариков или пеллет, содержащих по меньшей мере один аэрозолеобразующий материал, при этом аэрозолеобразующие элементы обработаны дымом. Примерные шарики или пеллеты обработаны древесным дымом, например, дымом, полученным из следующих видов древесины: гикори, клен, дуб, яблоня, вишня, мескитовое дерево и их сочетания.

Кроме того, аэрозолеобразующие элементы могут содержать одно или более из частиц табака, табачного экстракта и никотина, причем никотин может находиться в виде свободного основания, в виде соли, в виде комплекса или в виде сольвата. Помимо этого, аэрозолеобразующие элементы могут дополнительно содержать один или более наполнителей, связующих веществ, ароматизаторов и их сочетаний. Примерные аэрозолеобразующие материалы включают глицерин, пропиленгликоль, воду, соляной раствор, никотин и их сочетания.

Таким образом, настоящее изобретение включает, без ограничений, следующие варианты осуществления:

Вариант осуществления изобретения 1: Топливный элемент, выполненный с возможностью использования в курительном изделии, который содержит горючий углеродсодержащий материал в количестве по меньшей мере 25% по сухому весу на основании веса топливного элемента; и сыпучий стимулятор воспламенения, диспергированный по всему топливному элементу и выбранный из группы, состоящей из керамических частиц, целлюлозных частиц, фуллеренов, частиц импрегнированного активированного угля, неорганических солей и их сочетаний, причем средний размер частиц стимулятора воспламенения составляет менее 1000 микрометров, и при условии, что стимулятор воспламенения является неорганической солью, неорганическая соль представлена в количестве не более 0,5% по сухому весу на основании общего сухого веса топливного элемента.

Вариант осуществления изобретения 2: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором сыпучий стимулятор воспламенения является некаталитическим.

Вариант осуществления изобретения 3: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором стимулятор воспламенения содержит керамические частицы или целлюлозные частицы, имеющие средний размер приблизительно менее 500 микрометров, причем керамические частицы представляют собой полые стеклянные шарики или ценосферы.

Вариант осуществления изобретения 4: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором стимулятор воспламенения содержит полые стеклянные шарики, имеющие средний размер приблизительно от 10 до 300 микрометров.

Вариант осуществления изобретения 5: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором стимулятор воспламенения содержит целлюлозные частицы, имеющие средний размер приблизительно от 10 до 300 микрометров.

Вариант Осуществления изобретения 6: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором керамические частицы представляют собой керамические частицы с металлическим покрытием.

Вариант осуществления изобретения 7: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором наличие стимулятора воспламенения снижает время, требуемое для воспламенения топливного элемента, по меньшей мере на 20% по сравнению с контрольным топливным элементом, лишенным стимулятора воспламенения.

Вариант осуществления изобретения 8: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, дополнительно содержащий связующее вещество, каталитический металлический материал, графит, неорганический наполнитель и их сочетания.

Вариант осуществления изобретения 9: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором импрегнирующее вещество, присутствующее в частицах активированного угля, выбрано из группы, состоящей из металлов, оксидов металлов, неорганических солей и минеральных кислот.

Вариант осуществления изобретения 10: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, содержащий:

(a) по меньшей мере примерно 30% по сухому весу горючего углеродсодержащего материала на основании сухого веса топливного элемента;

(b) примерно от 0,1% до 20% по сухому весу стимулятора воспламенения;

(c) по меньшей мере примерно 5% по сухому весу связующего вещества;

(d) по меньшей мере примерно 5% по сухому весу графита и

(e) по меньшей мере примерно 25% по сухому весу неорганического наполнителя.

Вариант осуществления изобретения 11: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором неорганический наполнитель является карбонатом кальция.

Вариант осуществления изобретения 12: Топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором связующее вещество является природной смолой.

Вариант осуществления изобретения 13: Удлиненное курительное изделие, имеющее поджигаемый конец и противоположный подносимый ко рту конец, которое содержит: мундштук, расположенный на подносимом ко рту конце; табачный участок, расположенный между поджигаемым концом и мундштуком; и систему образования аэрозоля, расположенную между поджигаемым концом и табачным участком, которая содержит участок выработки тепла, расположенный на поджигаемом конце, причем участок выработки тепла содержит топливный элемент в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, выполненный с возможностью воспламенения поджигаемого конца.

Вариант осуществления изобретения 14: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором стимулятор воспламенения содержит керамические частицы или целлюлозные частицы, имеющие средний размер приблизительно менее 500 микрометров, причем керамические частицы представляют собой полые стеклянные шарики или ценосферы.

Вариант осуществления изобретения 15: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором стимулятор воспламенения содержит полые стеклянные шарики, имеющие средний размер приблизительно от 10 до 300 микрометров.

Вариант осуществления изобретения 16: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором стимулятор воспламенения содержит целлюлозные частицы, имеющие средний размер приблизительно от 10 до 300 микрометров.

Вариант осуществления изобретения 17: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором керамические частицы представляют собой керамические частицы с металлическим покрытием.

Вариант осуществления изобретения 18: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором наличие стимулятора воспламенения снижает время, требуемое для воспламенения топливного элемента, по меньшей мере на 20% по сравнению с контрольным топливным элементом, лишенным стимулятора воспламенения.

Вариант осуществления изобретения 19: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, дополнительно содержащее связующее вещество, каталитический металлический материал, графит, неорганический наполнитель и их сочетания.

Вариант осуществления изобретения 20: Удлиненное курительное изделие, имеющее поджигаемый конец и противоположный подносимый ко рту конец, которое содержит: мундштук, расположенный на подносимом ко рту конце;

табачный участок, расположенный между поджигаемым концом и мундштуком; и систему образования аэрозоля, расположенную между поджигаемым концом и табачным участком, которая содержит участок выработки тепла, расположенный на поджигаемом конце, причем участок выработки тепла содержит топливный элемент, выполненный с возможностью воспламенения поджигаемого конца и содержащий:

(a) по меньшей мере примерно 30% по сухому весу горючего углеродсодержащего материала на основании сухого веса топливного элемента;

(b) примерно от 0,1% до 20% по сухому весу некаталитического стимулятора воспламенения, содержащего керамические частицы или целлюлозные частицы, которые имеют средний размер приблизительно менее 500 микрометров, причем керамические частицы представляют собой полые стеклянные шарики или ценосферы;

(c) по меньшей мере примерно 5% по сухому весу связующего вещества;

(d) по меньшей мере примерно 5% по сухому весу графита и

(e) по меньшей мере примерно 25% по сухому весу неорганического наполнителя.

Вариант осуществления изобретения 21: Удлиненное курительное изделие, имеющее поджигаемый конец и противоположный подносимый ко рту конец, которое содержит мундштук, расположенный на подносимом ко рту конце; и систему образования аэрозоля, расположенную между поджигаемым концом и мундштуком, которая содержит участок выработки тепла, расположенный на поджигаемом конце, причем участок выработки тепла содержит топливный элемент, выполненный с возможностью воспламенения поджигаемого конца и содержащий горючий углеродсодержащий материал в количестве по меньшей мере 25% по сухому весу на основании веса топливного элемента; причем систему образования аэрозоля включает в себя участок образования аэрозоля, который содержит множество аэрозолеобразующих элементов в виде шариков или пеллет, содержащих по меньшей мере один аэрозолеобразующий материал, при этом аэрозолеобразующие элементы обработаны дымом.

Вариант осуществления изобретения 22: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором шарики или пеллеты обработаны древесным дымом.

Вариант осуществления изобретения 23: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором древесина выбрана из из группы, состоящей из гикори, клена, дуба, яблони, вишни, мескитового дерева и их сочетаний.

Вариант осуществления изобретения 24: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором аэрозолеобразующие элементы дополнительно содержат одно или более из частиц табака, табачного экстракта и никотина, причем никотин находится в виде свободного основания, в виде соли, в виде комплекса или в виде сольвата.

Вариант осуществления изобретения 25: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором аэрозолеобразующие элементы дополнительно содержат один или более наполнителей, связующих веществ, ароматизаторов и их сочетаний.

Вариант осуществления изобретения 26: Курительное изделие в соответствии с любым предшествующим или последующим вариантом осуществления изобретения или их сочетанием, в котором аэрозолеобразующий материал выбран из группы, состоящей из глицерина, пропиленгликоля, воды, соляного раствора, никотина и их сочетания.

Эти и другие признаки, аспекты и преимущества настоящего изобретения станут очевидными после прочтения нижеследующего подробного описания вместе с сопроводительными чертежами, которые кратко описаны ниже. Настоящее изобретение включает любую комбинацию двух, трех, четырех или более признаков или элементов, сформулированных в данном описании изобретения или изложенных в любом одном или большем количестве пунктов формулы изобретения, независимо от того, скомбинированы ли такие признаки или элементы в явной форме либо иным образом изложены в описании конкретного варианта осуществления изобретения или в формуле изобретения, которые представлены в настоящей заявке. Настоящее описание предназначено для прочтения, принимая во внимание все элементы таким образом, что любые отдельные признаки или элементы описанного изобретения в любом из его различных аспектов и вариантов осуществления должны считаться комбинируемыми, если контекст описания изобретения явно не указывает иное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Таким образом, после описания настоящего изобретения в общих чертах далее ссылка будет сделана на сопроводительные чертежи, которые необязательно изображены с соблюдением масштаба, и на которых:

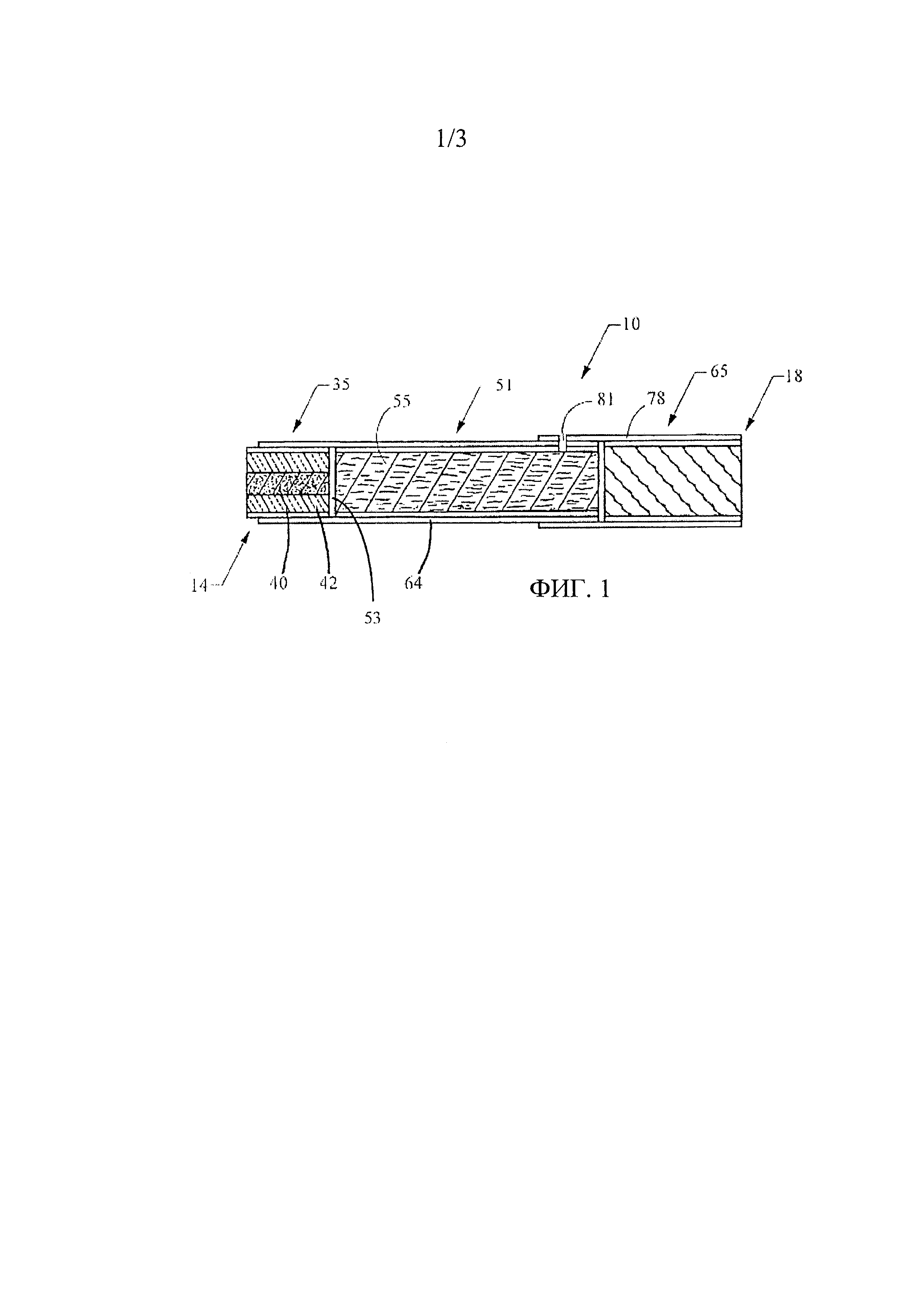

Фиг. 1 изображает продольный разрез типичного курительного изделия;

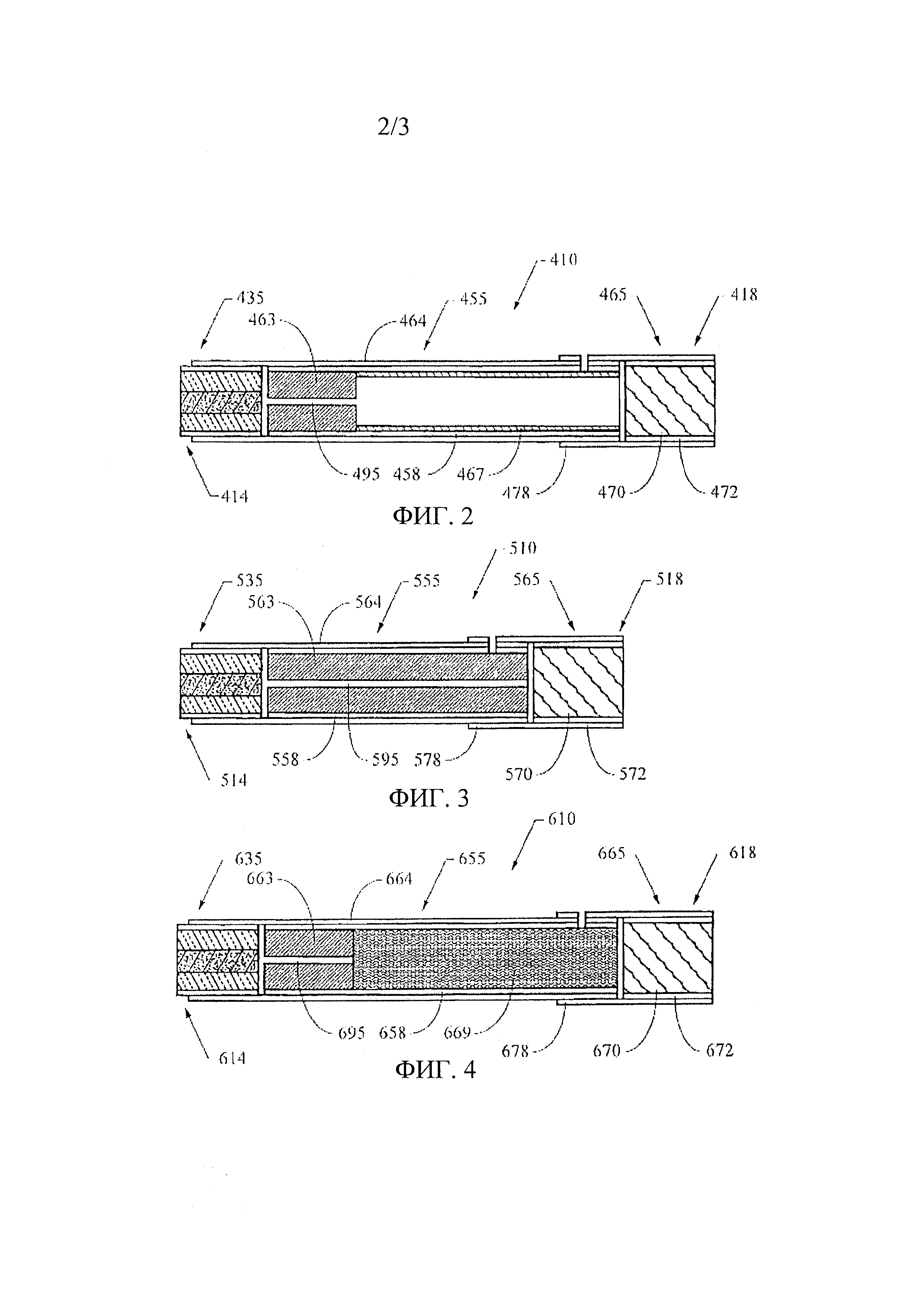

Фиг. 2-4 изображают продольный разрез типичного курительного изделия, содержащего монолитный субстрат;

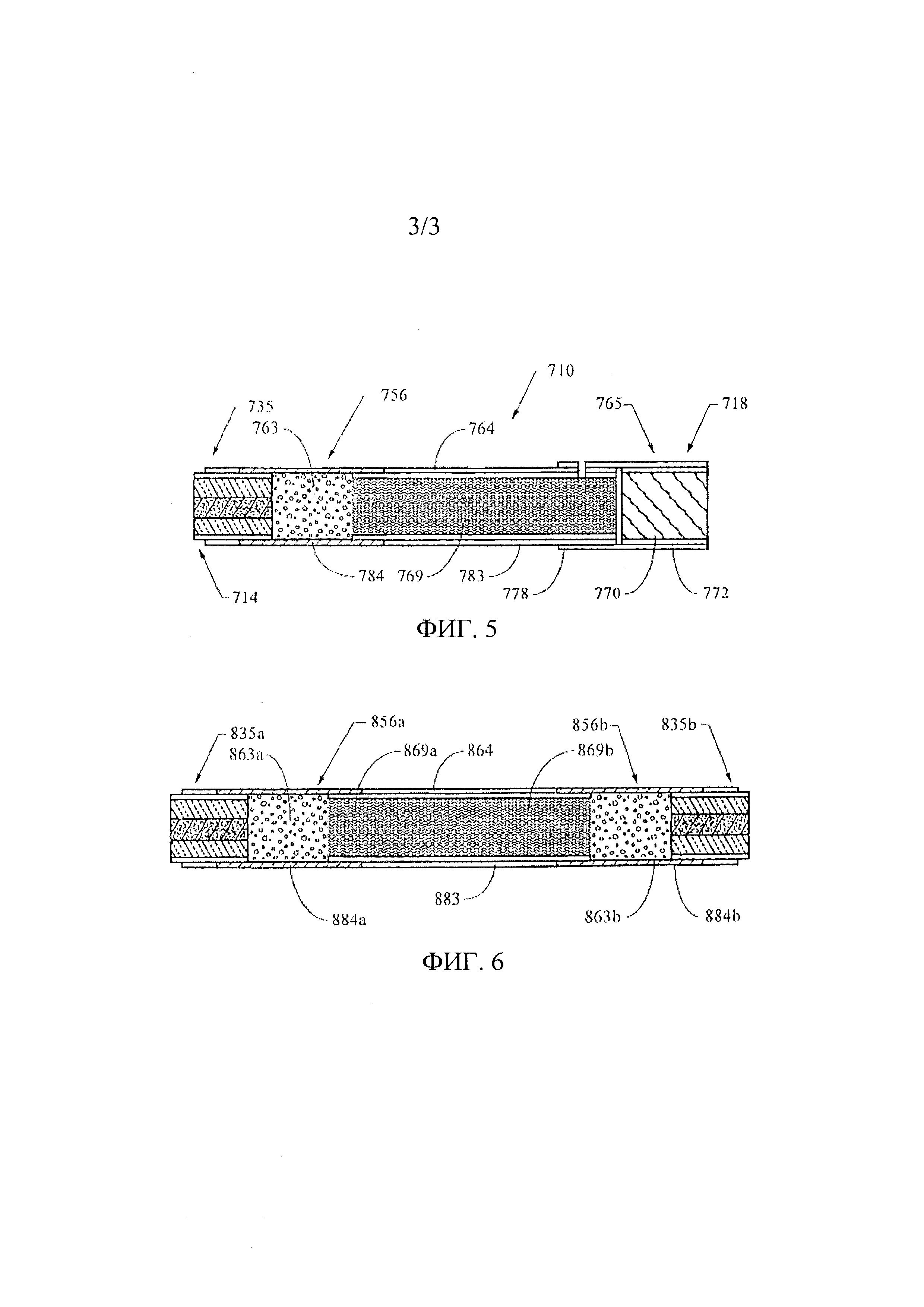

Фиг. 5 изображает продольный разрез типичного курительного изделия, содержащего субстрат из табачных пеллет; и

Фиг. 6 изображает двойной стержень, который может быть использован для изготовления курительного изделия, показанного на фиг. 5.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее приведено более подробное описание настоящего изобретения со ссылкой на сопроводительные чертежи, на которых показаны некоторые, но не все, аспекты изобретения. Следует отметить, что настоящее изобретение может быть реализовано в различных формах и не должно рассматриваться как ограниченное аспектами, описанными в настоящей заявке; точнее, эти аспекты представлены таким образом, что настоящее изобретение удовлетворяет соответствующим требованиям законодательства. Схожие элементы на всех чертежах имеют схожие номера позиций.

Предлагается горючий топливный элемент, подходящий для использования в определенных курительных изделиях, приспособленных для нагрева табака, а не его сжигания. Такие курительные изделия иногда называют табачными продуктами, использующими нагрев, а не сжигание. Предложенные топливные элементы содержат горючий углеродсодержащий материал, такой как размолотый угольный порошок (например, угольный порошок (ВКО carbon powder)). Такие горючие углеродсодержащие материалы обычно имеют высокое содержание углерода, например, углеродсодержащие материалы, которые могут быть охарактеризованы как состоящие преимущественно из углерода, как правило, имеющие содержание углерода примерно более 60%, обычно примерно более 70%, часто примерно более 80% и нередко примерно более 90% по сухому весу. Количество горючего углеродсодержащего материала, включенного в топливный элемент, может варьироваться, но обычно составляет по меньшей мере около 25%, часто по меньшей мере около 30% и нередко по меньшей мере около 35% от веса топливного элемента по сухому весу. Примерный весовой диапазон для горючего углеродсодержащего материала составляет примерно от 25% по сухому весу до 60% по сухому весу, чаще примерно от 30% по сухому весу до 50% по сухому весу.

Помимо горючего углеродсодержащего материала предложенный топливный элемент содержит один или более стимуляторов воспламенения. В настоящей заявке термин "стимулятор воспламенения" относится к компоненту топливного элемента, снижающему время, которое требуется на воспламенение топливного элемента. В предпочтительном варианте осуществления изобретения стимулятор воспламенения является некаталитическим материалом, то есть стимулятор воспламенения не принимает участия в какой-либо значительной степени в каталитических реакциях, в частности, в отношении катализированных реакций газовой фазы, таких как катализированное преобразование окиси углерода в двуокись углерода. Примерные стимуляторы воспламенения включают керамические материалы, целлюлозные материалы, фуллерены, материалы на основе импрегнированного активированного угля и их сочетания. Несмотря на отсутствие привязанности к какому-либо конкретному принципу работы, считается, что стимулятор воспламенения снижает время воспламенения предложенного топливного элемента либо за счет обеспечения более низкой температуры воспламенения по сравнению с основным горючим углеродсодержащим материалом, либо за счет увеличения имеющейся площади поверхности основного горючего углеродсодержащего материала.

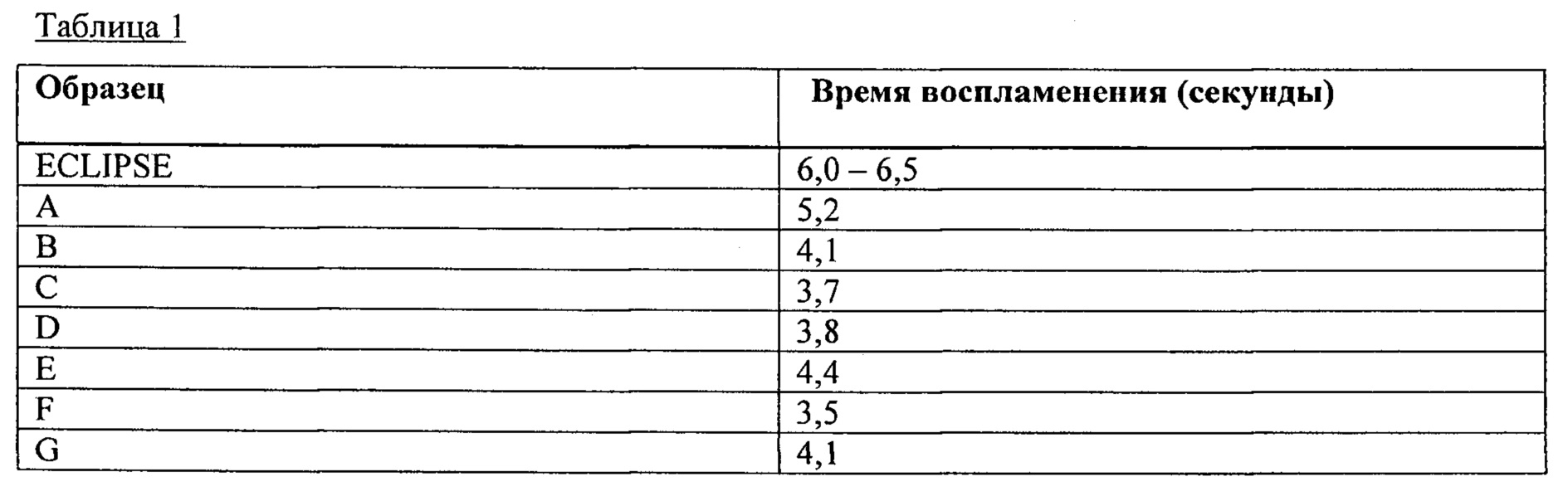

Наличие стимулятора воспламенения снижает время, необходимое для воспламенения топливного элемента при проведении испытания на воспламеняемость, описанного в разделе "Экспериментальная часть" настоящей заявки. Как отмечено в испытании на воспламеняемость, описанном в настоящей заявке, целью является самоподдерживающееся воспламенение топливного элемента на протяжении некоторого периода времени, означающее, что топливный элемент остается горящим по меньшей мере в течение 20 секунд после контакта с открытым пламенем, что определяют посредством подвергания курительного изделия, содержащего топливный элемент, затяжке и посредством наблюдения того, заставляет ли затяжка светиться топливный элемент оранжевым или красным светом, что указывало бы на имеющую место высокую степень горения. В определенных вариантах осуществления изобретения курительные изделия, включающие топливные элементы, которые содержат стимуляторы воспламенения, как описано в настоящей заявке, демонстрируют время воспламенения приблизительно менее 4,5 секунд, например, приблизительно менее 4,0 секунд или менее 3,5 секунд. Снижение времени воспламенения может быть охарактеризовано процентным снижением по сравнению с контрольным топливным элементом, лишенным стимулятора воспламенения (но в остальном отношении по существу имеющим такой же состав). Например, в определенных вариантах осуществления изобретения курительные изделия, включающие топливные элементы, которые содержат стимуляторы воспламенения, как описано в настоящей заявке, демонстрируют время воспламенения, которое по меньшей мере на 20% меньше времени воспламенения контрольного курительного изделия, например, по меньшей мере приблизительно на 30% меньше или по меньшей мере приблизительно на 40% меньше.

Количество стимулятора воспламенения, используемого в топливном элементе, может варьироваться и зависит, частично, от выбора стимулятора воспламенения, химического состава топливного элемента и требуемых характеристик воспламенения. Как правило, стимулятор воспламенения присутствует в количестве по меньшей мере около 0,01% по сухому весу топливного элемента, чаще по меньшей мере около 0,05% по сухому весу, по меньшей мере около 0,1% по сухому весу или по меньшей мере около 0,5% по сухому весу. Стимулятор воспламенения, как правило, не используют в количестве, превышающем приблизительно 40% по сухому весу, например, приблизительно 30% по сухому весу, приблизительно 25% по сухому весу или приблизительно 20% по сухому весу. Обычно стимулятор воспламенения присутствует в количестве, меньшем, чем количество горючего углеродсодержащего материала. Предпочтительным диапазоном для стимулятора воспламенения является диапазон приблизительно от 0,01% по сухому весу до 20% по сухому весу, например, приблизительно от 0,01% по сухому весу до 10% по сухому весу или приблизительно от 0,01% по сухому весу до 5% по сухому весу.

Неожиданно было обнаружено, что очень низкие уровни содержания стимуляторов воспламенения, описанные в настоящей заявке, успешно снижают время воспламенения предложенных топливных элементов. Например, в определенных случаях стимуляторы воспламенения присутствуют в количестве не более примерно 5% по сухому весу (на основании общего веса топливного элемента), в частности, не более примерно 2,5% по сухому весу или не более примерно 1,0% по сухому весу. В некоторых случаях стимулятор воспламенения может быть представлен в любом количестве, не превышающем примерно 0,5% по сухому весу или не превышающем примерно 0,25% по сухому весу. В частности, следует отметить, что неорганические соли и керамические материалы могут быть успешно использованы при очень низких уровнях содержания.

Стимулятор воспламенения, используемый в настоящем изобретении, обычно представлен в виде гранул или твердых частиц (такие гранулированные или сыпучие материалы в общем называются "частицами"), и частицы стимулятора воспламенения могут быть сплошными или полыми (например, частицы, содержащие заполненную газом полость). Размер частиц может варьироваться, но, как правило, находится в диапазоне, который позволяет называть их микрочастицами или наночастицами. Примерные диапазоны включают микрочастицы, имеющие средний размер приблизительно от 1 до 1000 мкм, например, приблизительно от 10 до 300 мкм (к примеру, приблизительно от 10 до 50 мкм). В одном примерном варианте осуществления изобретения стимулятор воспламенения представлен в виде микрочастиц, имеющих средний размер примерно менее 250 мкм или примерно менее 200 мкм, или примерно менее 150 мкм (например, приблизительно от 20 до 250 мкм). Диапазоны наночастиц включают частицы, имеющие средний размер примерно менее 100 нм (например, приблизительно от 50 до 100 нм). Общая форма частиц может варьироваться в пределах настоящего изобретения, и некоторые формы можно охарактеризовать как неправильные. В некоторых вариантах осуществления изобретения частицы могут иметь по существу сферическую форму (например, микросферы).

Средний размер первичных частиц может быть определен посредством визуального исследования микроструктуры изображения просвечивающей электронной микроскопии (ПЭМ) или изображения сканирующей электронной микроскопии (СЭМ), измерения диаметра частиц на изображении и расчета среднего размера измеренных первичных частиц на основании масштабирования изображения ПЭМ или СЭМ. Размером первичной частицы называется наименьший диаметр сферы, которая полностью окружает частицу, и это измерение относится к отдельной частице в противоположность агломерации двух или более частиц. Диапазоны вышеуказанного размера представляют собой средние значения для частиц, имеющих распределение размеров. Кроме того, можно использовать смеси частиц, имеющих различные средние размеры частиц в пределах диапазонов, описанных в настоящей заявке (например, бимодальные распределения частиц). В определенных вариантах осуществления изобретения имеющиеся в продаже материалы могут быть приобретены и измельчены до требуемого размера при помощи существующего оборудования, известного в данной области техники, такого как бисерные мельницы, шаровые мельницы, молотковые мельницы и т.п.

В некоторых вариантах осуществления изобретения стимулятор воспламенения представлен в виде керамических частиц, находящихся предпочтительно в размерном диапазоне около 1000 мкм или меньше. Подразумевается, что такие керамические частицы включают неорганические металлсодержащие (включая металлоидсодержащие) оксидные (например, глинозем, кремнезем, окись железа, окись церия, двуокись циркония и т.п.) или неоксидные (например, карбид, борид, нитрид и т.п.) частицы, которые являются негорючими при температуре горения топливного элемента. В одном варианте осуществления изобретения керамические частицы представляют собой полые стеклянные шарики, иногда называемые микрошариками или стеклянными микросферами, которые являются полыми стеклянными частицами. Примерные материалы на основе полых стеклянных шариков включают материалы, выпущенные на рынок компанией 3М под торговой маркой ЗМ™ Glass Bubble Series (Полые стеклянные шарики 3М™), такие как материалы K20, S35, XLD3000 и XLD6000. Другие керамические сыпучие материалы включают материалы, выпущенные на рынок под торговой маркой ЗМ™ Ceramic Microspheres (Керамические микросферы ЗМ™) (например, W-210, W-410 или W-610), и инертные керамические материалы, выпущенные на рынок компанией Tipton Corporation под названием Ceramic Balls (Керамические шарики) (например, BSS18) или High Alumina Balls (Высокоглиноземистые шарики (например, BSS99)). Еще в одном варианте осуществления изобретения керамические частицы являются ценосферами, под которыми понимаются полые сферы, выполненные большей частью из кремнезема и глинозема и полученные в качестве побочного продукта сгорания угля. В качестве примера могут быть рассмотрены ценосферы, представленные компанией CenoStar Corporation, или ценосферы, представленные компанией Omya UK Ltd. под торговой маркой Fillite®. При необходимости, керамические частицы могут быть с металлическим покрытием, для которого использованы такие металлы, как никель, железо, медь, олово, серебро и золото. Примерные керамические частицы с металлическим покрытием выпускаются компанией Federal Technology Group (Бозмен, штат Монтана) или компанией Accumet Materials Company (Оссининг, штат Нью-Йорк). Несмотря на отсутствие привязанности к какому-либо конкретному принципу работы, считается, что керамические частицы могут стимулировать воспламенение топливного элемента (т.е. снижать время, необходимое для зажигания топливного элемента) за счет увеличения площади поверхности горючего углеродсодержащего материала в топливном элементе.

В другом варианте осуществления изобретения стимулятор воспламенения представлен в виде целлюлозных частиц (например, выполненных из хлопковой целлюлозы), таких как целлюлозные частицы, выпускаемые компанией Sigma-Aldrich под торговой маркой SIGMACELL. Такие целлюлозные материалы, как правило, представляют собой микрочастицы в пределах диапазонов размеров частиц, описанных выше. Несмотря на отсутствие привязанности к какому-либо конкретному принципу работы, считается, что добавление горючего целлюлозного материала стимулирует воспламенение топливного элемента, поскольку такие материалы имеют температуру воспламенения ниже, чем температура воспламенения горючего углеродсодержащего материала топливного элемента, упомянутого выше.

В другом варианте осуществления изобретения стимулятор воспламенения представляет собой фуллерен, под которым понимаются аллотропы атомов углерода, которые обычно находятся в форме сфер, эллипсоидов или трубок, в частности, включая углеродные нанотрубки.

В дополнительных вариантах осуществления изобретения стимулятор воспламенения представляет собой сыпучий материал на основе импрегнированного активированного угля. Примерные материалы на основе активированного угля импрегнированы металлами (например, Ag или Mg), оксидами металлов (например, ZnO, CaO, Al2O3, MgO, CuO, Cu/CrO, Fe2O3), неорганическими солями (например, NaOH, KOH, KI, KMnO4, K2CO3 и Na2CO3), минеральными кислотами (например, H2SO4 или H3PO4) и т.п. Одним источником таких материалов является компания Calgon Corporation. Такие импрегнированные углеродные материалы, как правило, представляют собой микрочастицы в пределах диапазонов размеров частиц, описанных выше. Несмотря на отсутствие привязанности к какому-либо конкретному принципу работы, считается, что добавление импрегнированных углеродных материалов стимулирует воспламенение топливного элемента, поскольку такие материалы имеют температуру воспламенения ниже, чем температура воспламенения горючего углеродсодержащего материала топливного элемента, упомянутого выше.

Кроме того, стимулятор воспламенения может быть представлен в виде неорганических солей, таких как различные соли щелочных и щелочно-земельных металлов, как правило, в форме оксидов, галидов или сульфатов (включая бисульфаты). Примеры включают хлорид натрия, сульфат натрия, хлорид магния, сульфат магния, хлорид кальция, сульфат кальция, хлорид калия, сульфат калия, бисульфат натрия и т.п.

Кроме того, топливный элемент обычно включает связующее вещество для повышения когезионной способности состава. Примерные связующие вещества включают природные смолы (например, гуаровую смолу) или альгинатные материалы (например, альгинат аммония или альгинат натрия). Связующее вещество, как правило, представлено в количестве приблизительно от 5% по сухому весу топливного элемента до 25% по сухому весу (например, приблизительно от 7,5% до 15% по сухому весу).

Состав топливного элемента в соответствии с настоящим изобретением может также включать графит помимо основного углеродсодержащего материала, упомянутого выше. Например, в состав вышеописанного топливного элемента может дополнительно входить порошкообразный графит в количестве по меньшей мере около 2% по сухому весу, по меньшей мере около 5% по сухому весу или по меньшей мере около 7,5% по сухому весу на основании сухого веса топливного элемента. Как правило, количество графита, добавленного в состав топливного элемента, не превышает примерно 20% по сухому весу. Графит обычно добавляют в виде порошка, имеющего средний размер частиц приблизительно менее 50 мкм.

В состав топливного элемента может дополнительно входить неорганический наполнитель, такой как карбонат кальция или карбонат натрия. Обычное количество таких неорганических наполнителей составляет по меньшей мере около 1% по сухому весу, по меньшей мере около 5% по сухому весу или по меньшей мере около 10% по сухому весу на основании сухого веса топливного элемента. Как правило, количество неорганического наполнителя, добавленного к составу топливного элемента, не превышает примерно 40% по сухому весу и чаще всего не превышает примерно 35% по сухому весу.

Кроме того, в состав топливного элемента может входить каталитический металлический материал, который может снижать концентрацию определенных газообразных компонентов основного вдыхаемого дыма, образованного во время использования курительного изделия, содержащего топливный элемент. В настоящей заявке термин "каталитический металлический материал" относится к элементарному металлу или металлсодержащему соединению, которые могут либо непосредственно вступать в реакцию с одним или более газообразных компонентов основного вдыхаемого дыма, образованного во время использования курительного изделия, либо в качестве катализатора ускорять реакцию, затрагивающую газообразные компоненты основного вдыхаемого дыма, либо и то, и другое, таким образом, что концентрация газообразного компонента оказывается сниженной. Например, определенные каталитические металлические материалы могут ускорять окисление СО до CO2 в присутствии кислорода для снижения уровня СО в основном вдыхаемом дыме (т.е. выступают катализаторами окисления). В патенте США №2007/0215168 (Banerjee и др.), который полностью включен в настоящую заявку посредством ссылки, описаны курительные изделия, содержащие топливные элементы, обработанные частицами оксида церия. Частицы оксида церия снижают количество окиси углерода, выделяемой при использовании курительных изделий, содержащих обработанные частицами оксида церия топливные элементы. Дополнительные каталитические металлические соединения описаны в патентах США №6503475 (McCormick), №7011096 (Li и др.), №8617263 (Banerjee и др.) и патентных публикациях США №2002/0167118 (Billiet и др.), №2002/0172826 (Yadav и др.), №2002/0194958 (Lee и др.), №2002/014453 (Lilly Jr. и др.), №2003/0000538 (Bereman и др.) и №2005/0274390 (Banerjee и др.), которые полностью включены в настоящую заявку посредством ссылки.

Примеры металлического компонента каталитического металлического материала включают, помимо прочего, щелочные металлы, щелочно-земельные металлы, переходные металлы в группах IIIB, IVB, VB, VIB VIIB, VIIIB, IB, IIB, элементы группы IIIA, элементы группы IVA, лантаниды, актиниды. Конкретные примерные металлические элементы включают Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, Mn, Re, Fe, Co, Ni, Ru, Rh, Pd, Os, Ir, Pt, Cu, Ag, Au, Zn, Y, Ce, Na, K, Cs, Mg, Ca, В, Al, Si, Ge, Sn. Каталитические металлические материалы могут быть использованы в различных формах твердых частиц, включающих осажденные металлические частицы, частицы оксида металла (например, оксиды железа, оксид меди, оксид цинка, оксид церия) и частицы катализатора на инертном носителе, где каталитическое металлическое соединение диспергировано внутри пористого несущего материала. Могут быть использованы сочетания каталитических металлических материалов, такие как сочетание палладиевого катализатора с оксидом церия. Размер частиц каталитических металлических материалов может варьироваться, но обычно составляет приблизительно от 1 нм до 10 мкм. Количество используемого каталитического металлического материала может варьироваться, но обычно составляет по меньшей мере около 2,5% по сухому весу, по меньшей мере около 5% по сухому весу или по меньшей мере около 10% по сухому весу на основании сухого веса топливного элемента. Каталитический металлический материал обычно присутствует в количестве примерно менее 35% по сухому весу, чаще примерно менее 30% по сухому весу или примерно менее 25% по сухому весу.

В дополнение к вышеуказанным компонентам предложенный горючий топливный элемент может содержать табачные компоненты (например, порошкообразный табак или табачный экстракт), вкусоароматические вещества или источники аммиака, такие как соли аммония. Эти типы компонентов обычно используют в количестве примерно менее 10% по сухому весу и чаще примерно менее 5% по сухому весу на основании сухого веса топливного элемента.

Различные компоненты состава топливного элемента могут быть соединены, объединены или смешаны друг с другом в конических смесителях, смесительных барабанах, ленточных смесителях и т.п., например, в миксере Hobart. В этой связи, общая смесь различных компонентов в некоторых вариантах осуществления изобретения может быть относительно однородной по своей природе. В частности, предпочтительно, чтобы стимулятор воспламенения был диспергирован по всему составу топливного элемента по существу в однородной манере. После смешивания состав топливного элемента обычно представлен в виде влажной тестообразной пасты. После этого топливному элементу может быть придана требуемая форма при помощи таких методов как сжатие, прессование или экструзия. Например, состав может быть экструдирован при помощи одношнекового или двухшнекового экструдера. Примерные типы экструдеров включают такие типы как Модель №70-16D компании ICMA San Giorgio или Модель №70-16LD компании Welding Engineers. Для экструдированного топливного элемента, имеющего относительно высокий уровень углеродсодержащего материала, плотность топливного элемента может быть немного уменьшена за счет повышения уровня влажности в экструдируемой смеси, снижения давления в мундштуке экструдера или включения в экструдируемую смесь материалов с относительно низкой плотностью.

В альтернативном варианте осуществления изобретения топливный элемент может быть выполнен посредством использования в качестве основного углеродсодержащего материала вспененной углеродной монолитной структуры, такой как углеродный монолит, полученный при помощи процесса вспенивания, тип которого описан в публикации патентной заявки США №2008/0233294 (Lobovsky), которая включена в настоящую заявку посредством ссылки. Различные дополнительные компоненты, такие как стимулятор воспламенения, могут быть включены в монолитную структуру при помощи известных методов, таких как нанесение на монолитную структуру покрытия распылением или нанесение на монолитную структуру покрытия погружением.

Типичный топливный элемент, например, имеет длину приблизительно 12 мм и общий наружный диаметр приблизительно 4,2 мм. Типичный топливный элемент может быть экструдирован или компаундирован посредством использования измельченного углеродсодержащего материала и имеет плотность, превышающую примерно 0,5 г/см3, часто превышающую примерно 0,7 г/см3, и нередко превышающую примерно 1 г/см3, на основании сухого веса. Типы топливных элементов, их типичные компоненты, конструкции и конфигурации, а также способы изготовления этих топливных элементов и их компонентов описаны в патентах США №4714082 (Banerjee и др.), №4756318 (Clearman и др.), №4881556 (Clearman и др.), №4989619 (Clearman и др.), №5020548 (Farrier и др.), №5027837 (Clearman и др.), №5067499 (Banerjee и др.), №5076297 (Farrier и др.), №5099861 (Clearman и др.), №5105831 (Banerjee и др.), №5129409 (White и др.), №5148821 (Best и др.), №5156170 (Clearman и др.), №5178167 (Riggs и др.), №5211684 (Shannon и др.), №5247947 (Clearman и др.), №5345955 (Clearman и др.), №5461879 (Barnes и др.), №5469871 (Barnes и др.), №5551451 (Riggs), №5560376 (Meiring и др.), №5706834 (Meiring и др.), №5727571 (Meiring и др.), №7836897 (Borschke и др.), №8469035 (Banerjee и др.), публикациях патентных заявок США №2005/0274390 (Banerjee и др.), №2007/0215167 (Crooks и др.), №2007/0215168 (Banerjee и др.), №2012/0042885 (Stone и др.), №2013/0269720 (Stone и др.) и патентной заявке США №14/036536 (Conner и др.), поданной 25 сентября 2013 г., которые включены в настоящую заявку посредством ссылки.

Топливный элемент, приготовленный в соответствии с предложенным способом, может быть использован в различных курительных изделиях, таких как курительные изделия, описанные в патентных заявках США №2007/0215167 (Crooks и др.) или №2007/0215168 (Banerjee и др.), которые включены в настоящую заявку посредством ссылки. Конструкция курительного изделия может содержать такие конструкционные элементы, как волокнистые фильтрующие элементы, вспененные керамические монолиты, выполненные как изоляторы, и другие элементы, описанные в патенте США №8464726 (Sebastian и др.) и публикации патентной заявки США №2013/0233329, которые включены в настоящую заявку посредством ссылки. Типичные курительные изделия, которые могут содержать предложенные топливные элементы, представлены на фиг. 1-6. Топливный элемент называется источником тепла на сопроводительных чертежах и является частью тепловырабатывающего сегмента курительного изделия.

На фиг. 1 изображено типичное курительное изделие 10 в форме сигареты. Курительное изделие 10 имеет стержнеобразную форму и содержит поджигаемый конец 14 и подносимый ко рту конец 18. На поджигаемом конце 14 расположен продольно вытянутый, в целом цилиндрический, тепловырабатывающий сегмент 35. Тепловырабатывающий сегмент 35 содержит источник 40 тепла, окруженный изоляцией 42, которая может быть соосно окружена оберточным материалом 45. Источник 40 тепла предпочтительно выполнен с возможностью приведения в действие при помощи непосредственного воспламенения поджигаемого конца 14. Кроме того, курительное изделие 10 содержит фильтрующий сегмент 65, расположенный на другом конце (подносимом ко рту конце 18), и сегмент 51 образования аэрозоля (который может содержать табак), расположенный между этими двумя сегментами.

В другом варианте осуществления топливный элемент 40 может содержать вспененный углеродный монолит, полученный при помощи процесса вспенивания. Еще в одном варианте осуществления изобретения топливный элемент 40 может быть соэкструдирован со слоем изоляции 42, что снижает время изготовления и затраты. Другие варианты осуществления топливных элементов могут включать типы элементов, описанные в патенте США №4819655 (Roberts и др.) или публикации патентной заявки США №2009/0044818 (Takeuchi и др.), которые включены в настоящую заявку посредством ссылки.

Типичный слой изоляции 42 может содержать стеклянные нити или волокна. Изоляция 42 может действовать как оболочка, помогающая надежно удерживать источник 40 тепла на месте внутри курительного изделия 10. Изоляция 42 может быть выполнена как многослойный компонент, содержащий внутренний слой или мат из нетканых стеклянных нитей, промежуточный слой из восстановленной табачной бумаги и наружный слой из нетканых стеклянных нитей. Эти слои могут быть концентрически ориентированы или каждый из них может обертывать и/или окружать источник тепла. Различные другие варианты осуществления изоляции могут быть отлиты, экструдированы, вспенены или сформированы иным образом. Конкретные варианты осуществления изоляционных конструкций могут включать те, которые описаны в публикации патентной заявки США №2012/0042885 (Stone и др.), которая полностью включена в настоящую заявку посредством ссылки.

В предпочтительном варианте осуществления изобретения оба торца тепловырабатывающего сегмента 35 открыты для обеспечения доступа по меньшей мере к источнику 40 тепла и изоляции 42 на поджигаемом конце 14. Источник 40 тепла и окружающая изоляция 42 могут быть сконфигурированы таким образом, что длина обоих материалов одинакова (т.е. торцы изоляции 42 расположены заподлицо с соответствующими торцами источника 40 тепла и, в частности, на выходном конце тепловырабатывающего сегмента). При необходимости, хотя это не обязательно является предпочтительным, изоляция 42 может немного выступать (например, приблизительно от 0,5 мм до 2 мм) за любой из торцов или за оба торца источника 40 тепла. Кроме того, тепло и/или нагретый воздух, образуемые при воспламенении поджигаемого конца 14 во время использования курительного изделия 10, может легко проходить через тепловырабатывающий сегмент 35 при затяжке курильщика со стороны подносимого ко рту конца 18.

В предпочтительном варианте один торец тепловырабатывающего сегмента 35 расположен на поджигаемом конце 14 и выровнен в осевом направлении торец к торцу с расположенным за ним сегментом 51 образования аэрозоля, которые предпочтительно примыкают друг к другу, при отсутствии барьера (отличного от открытого пространства) между ними. Непосредственная близость тепловырабатывающего сегмента 35 к поджигаемому концу 14 обеспечивает непосредственное поджигание источника тепла/топливного элемента 40 тепловырабатывающего сегмента 35.

Форма поперечного сечения и размеры тепловырабатывающего сегмента 35 до сгорания могут варьироваться. В предпочтительном варианте осуществления изобретения площадь поперечного сечения источника 40 тепла составляет приблизительно от 10% до 35%, часто приблизительно от 15% до 25% от общей площади поперечного сечения сегмента 35; тогда как площадь поперечного сечения наружной или окружающей области (содержащей изоляцию 42 и соответствующие наружные оберточные материалы) составляет приблизительно от 65% до 90%, часто приблизительно от 75% до 85% от общей площади поперечного сечения сегмента 35. Например, для цилиндрического курительного изделия, имеющего наружный диаметр приблизительно от 24 мм до 26 мм, типичный источник 40 тепла имеет в целом круглое поперечное сечение с наружным диаметром, равным приблизительно от 2,5 мм до 5 мм, зачастую приблизительно от 3 мм до 4,5 мм.

Далее после тепловырабатывающего сегмента 35 расположен проходящий в продольном направлении цилиндрический сегмент 51 образования аэрозоля. Сегмент 51 образования аэрозоля содержит материал 55 субстрата, который, в свою очередь выступает в качестве носителя для аэрозолеобразующего вещества или материала (не показан). Например, сегмент 51 образования аэрозоля может содержать восстановленный табачный материал, который включает технологические добавки, вкусоароматические добавки и глицерин. Вышеприведенные компоненты сегмента 51 образования аэрозоля могут быть расположены внутри оберточного материала и окружены им. Оберточный материал может быть выполнен с возможностью обеспечения передачи тепла от поджигаемого конца 14 курительного изделия 10 (например, от тепловырабатывающего сегмента 35) к компонентам сегмента 51 образования аэрозоля. Иными словами, сегмент 51 образования аэрозоля и тепловырабатывающий сегмент 35 могут быть выполнены с возможностью осуществления теплообмена друг с другом. Осуществление теплообмена между ними обеспечивает подачу достаточного количества тепла от источника 40 тепла к области образования аэрозоля для испарения аэрозолеобразующего материала с целью формирования аэрозоля. В некоторых вариантах осуществления изобретения осуществление теплообмена достигнуто за счет расположения указанных сегментов в непосредственной близости друг к другу. Кроме того, осуществление теплообмена может быть достигнуто за счет прохождения теплопроводного материала от области вблизи источника 40 тепла в область, занятую сегментом 51 образования аэрозоля, или вокруг этой области. Конкретные варианты осуществления субстратов могут включать субстраты, описанные ниже или представленные в публикации патентной заявки США №2012/0042885 (Stone и др.), которая полностью включена в настоящую заявку посредством ссылки.

Типичный оберточный материал для материала 55 субстрата может обладать теплопроводными свойствами для передачи тепла от тепловырабатывающего сегмента 35 к сегменту 51 образования аэрозоля с целью обеспечения испарения содержащихся в нем аэрозолеобразующих компонентов. Материал 55 субстрата может иметь длину примерно от 10 мм до 22 мм, в определенных вариантах осуществления изобретения примерно от 11 мм до 21 мм. Материал 55 субстрата может быть выполнен из смеси ароматических сортов табака в виде резаного наполнителя. Эти сорта табака, в свою очередь, могут быть обработаны аэрозолеобразующим материалом и/или по меньшей мере одним вкусоароматическим веществом. Материал субстрата может быть выполнен из обработанного табака (например, восстановленного табака, изготовленного при помощи процессов получения литьевых листов или бумаги) в виде резаного наполнителя. Определенные структуры литого листа могут содержать примерно от 270 до 300 мг табака на 10 мм длины. Этот табак, в свою очередь, может быть обработан таким образом, чтобы содержать аэрозолеобразующий материал и/или по меньшей мере одну вкусоароматическую добавку, а также ингибитор горения (например, диаммонийфосфат или другую соль), выполненный с возможностью предотвращения воспламенения и/или выгорания теплообразующим сегментом. Металлическая внутренняя поверхность оберточного материала сегмента 51 образования аэрозоля может действовать как носитель для аэрозолеобразующего материала и/или по меньшей мере одного вкусоароматического вещества.

В других вариантах осуществления изобретения субстрат 55 может содержать табачную бумагу или нетабачную сборную бумагу, сформованную как участок жгута. Участок жгута может быть насыщен аэрозолеобразующими материалами, вкусоароматическими добавками, табачными экстрактами и т.п. в разных формах (например, микроинкапсулированной, жидкой, порошкообразной). Ингибитор горения (например, диаммонийфосфат или другая соль), может быть нанесен по меньшей мере на дистальный участок/участок поджигаемого конца субстрата для обеспечения предотвращения воспламенения и/или выгорания теплообразующим сегментом. В этих и/или других вариантах осуществления изобретения субстрат 55 может включать пеллеты или шарики, выполненные из окатанного и/или неокатанного табака. Окатанный табак описан, например, в патенте США №5105831 (Banerjee и др.), который включен в настоящую заявку посредством ссылки. Окатанный табак может содержать, например, приблизительно от 20% до 50% (по весу) табачной смеси в порошкообразном виде с глицерином (приблизительно от 20% до 30% по весу), карбонатом кальция (обычно приблизительно от 10% до 60% по весу, часто приблизительно от 40% до 60% по весу), а также со связующим веществом и вкусоароматическими добавками. Связующее вещество может включать, например, карбоксиметилцеллюлозу (КМЦ), смолу (например, гуаровую смолу), ксантан, пуллулан и/или альгинат.Шарики, пеллеты или другие формы окатанного табака могут иметь размеры, соответствующие размещению внутри участка субстрата и обеспечивающие оптимальный поток воздуха и выработку необходимого аэрозоля. Для удержания субстрата на своем месте внутри курительного изделия может быть выполнен контейнер, такой как камера или капсула. Такой контейнер может быть удобным для содержания в нем, например, пеллет или шариков окатанного и/или неокатанного табака. Контейнер может быть выполнен при помощи оберточного материала, как более подробно описано ниже.

Как указано выше, сегмент 51 образования аэрозоля может содержать аэрозолеобразующий материал или элементы, которые могут быть заданы как шарики, пеллеты или иные дискретные мелкие единицы состава, обычно включающие табак или некоторые его компоненты (например, окатанный и/или неокатанный табак). Такие пеллеты могут иметь гладкую правильную наружную форму (например, форму сферы, цилиндра, овалоида и т.п.) и/или неправильную наружную форму. В одном примере диаметр каждой пеллеты может находиться в диапазоне примерно от 1 мм до 2 мм. Пеллеты могут по меньшей мере частично заполнять камеру субстрата курительного изделия, как описано в настоящей заявке. В одном примере объем камеры субстрата может находиться в диапазоне приблизительно от 500 мм3 до 700 мм3 (например, камеры субстрата курительного изделия, диаметр которой приблизительно равен 7,5-7,8 мм, а длина приблизительно равна 11-15 мм, которая имеет в целом цилиндрическую форму). В одном примере масса пеллет внутри камеры субстрата может равняться примерно 200-500 мг.

В целом, в настоящей заявке термины "пеллеты" и "шарики" означают шарики, пеллеты или иные дискретные мелкие единицы или кусочки, которые могут включать (помимо тех, что иным образом раскрыты в настоящей заявке), например, кусочки угля, кусочки экструдированного угля, порезанные на пеллеты, керамические шарики, кусочки окатанного табака и т.п. или их сочетания. Например, гранулы, пеллеты или шарики могут быть в целом цилиндрическими или сферическими экструдированными или спрессованными гранулами, пеллетами или шариками, содержащими увлажненную смесь или суспензию слоя измельченного табака, наполнителей (например, гранулированный карбонат кальция), вкусоароматических добавок, материалов, образующих видимый аэрозоль, и связующих веществ (например, карбоксиметилцеллюлоза), которые сформованы, нарезаны или выдавлены с обеспечением необходимого размера и формы, а затем высушены с целью сохранения требуемой конфигурации. Например, некоторые или все шарики или пеллеты могут содержать сферические капсулы, которые являются теплочувствительными, так что, будучи включенными в аэрозолеобразующий элемент и подверженными воздействию тепла, они разрушаются, что приводит к высвобождению глицерина, пропиленгликоля, воды, соляного раствора, табачного ароматизатора и/или никотина или других веществ и добавок. Кроме того, шарики могут содержать керамическую или абсорбирующую глину или кремнезем, или активированный уголь для удержания и высвобождения аэрозолеобразователя. Кроме того, в некоторых аспектах шарики/пеллеты могут содержать теплопроводный материал, такой как, например, теплопроводный графит, теплопроводная керамика, металл, отлитая с табаком фольга, металл или другой подходящий материал, импрегнированный соответствующими аэрозолеобразующими веществами, такими как глицерин и вкусоароматическая добавка(-и), или подходящий отлитый листовой материал, соответствующим образом сформованный в необходимые шарики/пеллеты.

В одном конкретном примере шарики/пеллеты (частицы) могут содержать, по весу, приблизительно от 15% до 60% тонкоизмельченных частиц табака (например, смесь табака сорта Ориентал, сорта Берли и сортов табака дымовой сушки, по существу весь табак сорта Ориентал, по существу весь табак сорта Берли или по существу весь табак дымовой сушки), приблизительно от 15% до 60%) тонкоизмельченных частиц карбоната кальция (или тонкоизмельченных глиняных или керамических частиц), приблизительно от 10% до 50% глицерина (и дополнительно небольшое количество вкусоароматических добавок), приблизительно от 0,25% до 15% связующего вещества (предпочтительно карбоксиметилцеллюлозы, гуаровой смолы, калия или альгината аммония) и приблизительно от 15% до 50% воды. В другом примере шарики/пеллеты (частицы) могут содержать приблизительно 30% тонкоизмельченных частиц табака (например, смесь табака сорта Ориентал, сорта Берли и сортов табака дымовой сушки, по существу весь табак сорта Ориентал, по существу весь табак сорта Берли или по существу весь табак дымовой сушки), приблизительно 30% тонкоизмельченных частиц карбоната кальция (или тонкоизмельченных глиняных или керамических частиц), приблизительно 15% глицерина (и дополнительно небольшое количество вкусоароматических добавок), приблизительно 1% связующего вещества (предпочтительно карбоксиметилцеллюлозы, гуаровой смолы, калия или альгината аммония) и приблизительно 25% воды.

В этих примерах пеллеты могут быть спрессованы для удержания глицерина и после спрессовывания могут образовывать пористую матрицу, которая способствует перемещению аэрозолеобразующих компонентов для обеспечения эффективного образования аэрозоля. Способ, посредством которого аэрозолеобразующий материал контактирует с материалом субстрата, может варьироваться. Аэрозолеобразующий материал может быть нанесен на сформованный материал, может быть включен в обрабатываемые материалы при изготовлении этих материалов или может быть эндогенным в отношении этого материала. Аэрозолеобразующий материал, такой как глицерин, может быть растворен или диспергирован в водосодержащей жидкости или другом подходящем растворителе или жидком носителе и распылен на указанный материал субстрата. Смотри, например, публикации патентных заявок США №2005/0066986 (Nestor и др.) и №2012/0067360 (Conner и др.), которые включены в настоящую заявку посредством ссылки. Карбонат кальция или другой неорганический наполнитель способствует созданию пористой структуры внутри частиц и может поглощать тепло, что может в некоторых случаях ограничивать или иным образом предотвращать выгорание аэрозолеобразующих компонентов, а также способствует образованию аэрозоля. Такие типы материалов описаны в патенте США №5105831 (Banerjee и др.), публикациях патентных заявок США №2004/0173229 (Crooks и др.), №2011/0271971 (Conner и др.) и №2012/0042885 (Stone и др.), которые включены в настоящую заявку посредством ссылки.

Полученный из табака компонент шариков или пеллет может включать высокоочищенный полученный из табака никотин (например, никотин фармацевтической степени чистоты, имеющий чистоту более 98% или более 99%), или его производная может быть использована в настоящем изобретении. Типичные никотиносодержащие экстракты могут быть получены посредством методов, описанных в патенте США №5159942 (Brinkley и др.), который включен в настоящую заявку посредством ссылки. В определенных вариантах осуществления продукты в соответствии с настоящим изобретением могут содержать никотин в любой форме из любого источника, независимо от того, получен ли он из табака или синтетическим методом. Никотиновые соединения, используемые в предложенных продуктах, могут включать никотин в виде свободного основания, в виде соли, в виде комплекса или в виде сольвата. К примеру, описание никотина в основной форме представлено в публикации патентной заявки США №2004/0191322 (Hansson), которая включена в настоящую заявку посредством ссылки. По меньшей мере часть никотинового соединения может быть использована в виде никотин-смоляного комплекса, где никотин включен в ионообменную смолу, например, никотиновый полакрилекс. Смотри, например, патент США №3901248 (Lichtneckert и др.), который включен в настоящую заявку посредством ссылки. По меньшей мере часть никотина может быть использована в виде соли. Соли никотина могут быть получены при помощи типов ингредиентов и методов, описанных в патенте США №2033909 (Сох и др.) и в публикации Perfetti, Beitrage Tabakforschung Int., 12, 43-54 (1983). Кроме того, соли никотина выпускаются компаниями Pfaltz and Bauer, Inc. и K&K Laboratories, Отделение ICN Biochemicals, Inc. Примерные фармацевтически приемлемые соли никотина включают никотиновые соли винной кислоты (например, никотина тартрат и никотина битартрат), хлорид (например, никотина гидрохлорид и никотина дигидрохлорид), сульфат, перхлорат, аскорбат, фумарат, цитрат, малат, лактат, аспартат, салицилат, тозилат, сукцинат, пируват и т.п.; гидраты никотиновых солей (например, моногидрат хлорида никотина) и т.п. В определенных вариантах осуществления изобретения по меньшей мере часть никотиновых соединений представлена в виде соли с составляющей органической кислоты, включая, помимо прочего, левулиновую кислоту, как описано в публикации патента США №2011/0268809 (Brinkley и др.), который включен в настоящую заявку посредством ссылки.

В одном варианте осуществления изобретения аэрозолеобразующие материалы, описанные в настоящей заявке, например, представленные в виде шариков или пеллет, могут быть обработаны дымом для придания придымленного вкуса или аромата. Например, шарики или пеллеты могут быть приготовлены и затем подвергнуты воздействию дыма от горючего источника, такого как древесный источник (например, гикори, клен, дуб, яблоня, вишня или мескитовое дерево). Шарики или пеллеты могут быть подвергнуты обработке дымом в течение времени, достаточного для придания требуемого придымленного вкуса или аромата, например, в диапазоне от 5 до 45 минут. Способ контактирования шариков или пеллет с дымом, может варьироваться, например, он может включать нагрев древесных стружек в контейнере до появления дыма (например, нагрев древесной стружки до температуры приблизительно 350-400°F) и размещение шариков или пеллет, подлежащих обработке, в замкнутой окружающей среде с дымом, образуемым древесными стружками.

В других вариантах осуществления изобретения субстрат 55 может быть сконфигурирован как монолитный субстрат, выполненный, например, как описано в публикации патентной заявки США №2012/0042885 (Stone и др.), которая полностью включена в настоящую заявку посредством ссылки. Субстрат может содержать экструдированный материал или может быть выполнен из этого материала. Кроме того, субстрат может быть выполнен посредством прессования или формования/литья. Таким образом, родовой термин "монолитный субстарт" может включать субстрат, изготовленный посредством экструзии или одного из указанных других способов.

В некоторых предпочтительных курительных изделиях оба торца сегмента 51 образования аэрозоля открыты для обеспечения доступа к материалу 55 субстрата. Вместе тепловырабатывающий сегмент 35 и сегмент 51 образования аэрозоля образуют систему образования аэрозоля. Сегмент 51 образования аэрозоля расположен вблизи выходного конца тепловырабатывающего сегмента 35 таким образом, что эти сегменты 51, 35 выровнены в осевом направлении торец к торцу. Эти сегменты могут вплотную примыкать друг к другу, или они могут быть расположены с небольшим зазором между ними, который может включать буферную область 53. Наружная форма поперечного сечения и размеры этих сегментов, если смотреть перпендикулярно продольной оси курительного изделия 10, могут быть по существу одинаковы друг с другом. Физическое расположение этих компонентов предпочтительно таково, что тепло передается (например, при помощи средств, включающих кондуктивную и конвективную теплопередачу) от источника 40 тепла к прилегающему материалу 55 субстрата на протяжении всего времени работы (например, горения) источника тепла во время использования курительного изделия 10.

Буферная область 53 может снижать возможность выгорания или иного термического разложения участков сегмента 51 образования аэрозоля. Буферная область 53 может, главным образом, включать пустую полость, или она может быть частично или по существу полностью заполнена негорючим материалом, таким как, например, металлические, органические, неорганические, керамические или полимерные материалы или любое их сочетание. Длина (толщина) буферной области может составлять примерно 1-10 мм, однако, часто составляет примерно 2-5 мм.

Компоненты системы образования аэрозоля предпочтительно соединены друг с другом и закреплены на месте при помощи оберточного материала 64. Например, оберточный материал 64 может включать бумажный оберточный материал или многослойный бумажный материал, который окружает тепловырабатывающий сегмент 35 и по меньшей мере часть проходящей в продольном направлении наружной поверхности сегмента 51 образования аэрозоля. Внутренняя поверхность оберточного материала 64 может быть прикреплена к наружным поверхностям компонентов, которые он окружает, посредством соответствующего адгезива.

В предпочтительном варианте осуществления изобретения курительное изделие 10 содержит подходящий мундштук, такой как, например, фильтрующий элемент 65, расположенный на подносимом ко рту конце 18 изделия. Фильтрующий элемент 65 предпочтительно расположен на одном конце сигаретного стержня, прилегающем к одному концу сегмента 51 образования аэрозоля, так что фильтрующий элемент 65 и сегмент 51 образования аэрозоля выровнены в осевом направлении торец к торцу, примыкая друг к другу, при отсутствии барьера между ними. В предпочтительном варианте осуществления изобретения общая форма поперечного сечения и размеры указанных сегментов 51, 65 по существу одинаковы, если смотреть перпендикулярно продольной оси курительного изделия. Фильтрующий элемент 65 может содержать фильтрующий материал, обмотанный вдоль его поверхности, проходящей в продольном направлении, окружающим материалом фицеллы. В одном примере фильтрующий материал содержит жгут пластифицированного ацетатцеллюлозного волокна, тогда как в некоторых примерах фильтрующий материал может дополнительно содержать активированный уголь в количестве примерно от 20 до 80 мг, расположенный как дискретный заряд или диспергированный по всему жгуту ацетатного волокна в далматинском (Dalmatian) фильтре. Оба конца фильтрующего элемента 65 предпочтительно открыты, чтобы обеспечить возможность прохождения через него аэрозоля. Система образования аэрозоля предпочтительно прикреплена к фильтрующему элементу 65 посредством ободковой бумаги 78. Курительное изделие 10 может содержать средство разбавления, такое как серия перфорационных отверстий 81, каждое из которых может проходить через ободковую бумагу 78 фильтрующего элемента и оберточный материал, как показано на чертеже, и/или может доходить до субстарата 55 или проходить в субстрат.

Кроме того, фильтрующий элемент 65 может содержать разрушаемую вкусоароматическую капсулу, тип которой описан в патентах США №7479098 (Thomas и др.), №7793665 (Dube и др.) и №8186359 (Ademe и др.), которые полностью включены в настоящую заявку посредством ссылки. Фильтры могут содержать материалы и могут быть изготовлены при помощи способов, которые описаны, например, в патентах США №7740019 (Nelson и др.), №7972254 (Stokes и др.), №8375958 (Hutchens и др.), публикациях патентов США №2008/0142028 (Fagg и др.) и №2009/0090372 (Thomas и др.), которые включены в настоящую заявку посредством ссылки.

Общие размеры курительного изделия 10 до сгорания могут варьироваться. Как правило, курительные изделия 10 представляют собой цилиндрические стержни, диаметр наружной окружности которых составляет примерно 20-27 мм, а общая длина составляет примерно 70-130 мм, часто примерно 83-100 мм. Система образования аэрозоля имеет общую длину, которая может варьироваться примерно от 20 мм до 65 мм. Тепловырабатывающий сегмент 35 системы образования аэрозоля может иметь длину примерно 5-30 мм, а сегмент 51 образования аэрозоля системы образования аэрозоля может иметь общую длину примерно 10-60 мм.

Общее количество аэрозолеобразующего вещества и материала 55 субстрата, используемых в сегменте 51 образования аэрозоля, может варьироваться. В предпочтительном варианте материал может быть использован таким образом, чтобы наполнять соответствующий участок сегмента 51 образования аэрозоля (например, область внутри его оберточного материала) при плотности упаковки приблизительно 100-400 мг/см3.

При использовании курильщик поджигает поджигаемый конец 14 курительного изделия 10 при помощи спички или зажигалки аналогично тому, как поджигают традиционные курительные изделия, таким образом, что источник тепла/топливный элемент 40, расположенный на поджигаемом конце 14, воспламеняется. Подносимый ко рту конец 18 курительного изделия 10 курильщик размещает между губ. Курильщик вдыхает продукты термического распада (например, компоненты табачного дыма), образуемые системой образования аэрозоля, которые через курительное изделие 10, через фильтрующий элемент 65 попадают в рот курильщика. Иными словами, при курении курительное изделие производит видимый основной вдыхаемый аэрозоль, который похож на основной вдыхаемый табачный дым традиционных сигарет, которые сжигают резаный табачный наполнитель.

Непосредственное поджигание активизирует топливный элемент 40 тепловырабатывающего сегмента 35 таким образом, что он предпочтительно воспламеняется или активируется иным образом (например, начинает гореть). Источник 40 тепла в системе образования аэрозоля горит и вырабатывает тепло для испарения аэрозолеобразующего материала, находящегося в сегменте 51 образования аэрозоля, которое происходит в результате теплообмена между этими двумя сегментами. Определенные предпочтительные источники 40 тепла не уменьшаются в объеме при активизации, тогда как другие могут разлагаться таким образом, что это приводит к уменьшению объема. В предпочтительном варианте осуществления изобретения компоненты сегмента 51 образования аэрозоля не претерпевают термического распада (например, обугливания или сгорания) в какой-либо значительной степени. Испаряемые компоненты увлекаются потоком воздуха, который втягивают через область 51 образования аэрозоля. Образованный таким образом аэрозоль курильщик втягивает через фильтрующий элемент 65 в рот.

Во время определенных периодов использования курильщик втягивает аэрозоль, образованный в сегменте 51 образования аэрозоля, который через фильтрующий элемент 65 попадает ему в рот. Таким образом, основной вдыхаемый аэрозоль, вырабатываемый курительным изделием 10, содержит табачный дым, произведенный испаряемым аэрозолеобразующим материалом.

Вкус и аромат может быть обеспечен или усилен посредством материалов капсул или микрокапсул, расположенных на или в материале 55 субстрата сегмента 51 образования аэрозоля, оберточном материале, фильтрующем элементе 65 или любом другом компоненте, выполненном с возможностью удерживания и высвобождения вкусоароматических добавок, предпочтительно с минимальным термическим распадом, который нежелательно изменил бы вкус и аромат. Кроме того, могут быть использованы другие вкусоароматические компоненты, связанные с фильтром; смотри, например, патент США №5724997 (Fagg и др.).

Как указано выше, топливный элемент предпочтительно окружен или иным образом закрыт изоляцией или иным подходящим материалом. Изоляция может быть сконфигурирована и использовано таким образом, чтобы поддерживать и удерживать топливный элемент на месте внутри курительного изделия. Изоляция может быть дополнительно сконфигурирована таким образом, что втягиваемые воздух и аэрозоль могут легко проходить через нее. Примеры изоляционных материалов, компонентов изоляционных узлов, конфигураций соответствующих изоляционных узлов в тепловырабатывающих сегментах, оберточных материалов для изоляционных узлов, а также способы и методы изготовления таких компонентов и узлов представлены в патентах США №4807809 (Pryor и др.), №4893637 (Hancock и др.), №4938238 (Barnes и др.), №5027836 (Shannon и др.), №5065776 (Lawson и др.), №5105838 (White и др.), №5119837 (Banerjee и др.), №5247947 (Clearman и др.), №5303720 (Banerjee и др.), №5345955 (Clearman и др.), №5396911 (Casey и др.), №5546965 (White), №5727571 (Meiring и др.). №5902431 (Wilkinson и др.), №5944025 (Cook и др.), №8424538 (Thomas и др.) и №8464726 (Sebastian и др.), которые включены в настоящую заявку посредством ссылки. Изоляционные узлы включены в типы сигарет, выпускаемые на рынке под торговой маркой "Premier" и "Eclipse" табачной компанией R.J. Reynolds Tobacco Company и под торговой маркой "Steam Hot One" табачной компанией Japan Tobacco Inc.

Пламезамедляющие/огнестойкие материалы и добавки, используемые в изоляции, могут включать кремниевые, углеродные, керамические, металлические волокна и/или частицы. Обработка целлюлозных или других волокон, таких как, например, выполненных из хлопка, борной кислоты или различных органофосфатных соединений, может обеспечить требуемые огнестойкие свойства. Кроме того, необходимое свойство огнестойкости могут придавать различные органические или металлические наночастицы, такие как диаммонийфосфат и/или другие соли. Другие подходящие материалы могут включать органофосфорные соединения, буру, гидроксид алюминия, графит, триполифосфат калия, дипентаэритрит, пентаэритрит и полиолы. Другие материалы, такие как азотистые соли фосфоновой кислоты, монофосфат аммония, полифосфат аммония, бромид аммония, хлорид аммония, борат аммония, борат этаноламмония, сульфамат аммония, галогенизированные органические соединения, тиомочевина и оксиды сурьмы, могут быть использованы, но не являются предпочтительными веществами. В каждом варианте осуществления пламезамедляющих, огнестойких и/или стойких к выгоранию материалов, используемых в изоляции, материале субстрата и других компонентах (либо отдельно, либо в любом сочетании с каждым другим и/или иными материалами), требуемые свойства наиболее предпочтительно обеспечены без нежелательного газовыделения или расплавления.