Способ обработки отходов - RU2592891C2

Код документа: RU2592891C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу обработки отходов, содержащих опасные органические компоненты, например, стойкие органические загрязнители (СОЗ), такие как полихлорированные бифенилы (ПХБ) и оксид трибутилолова (ТБО). Способ обеспечивает очистку отходов и разрушение опасных органических компонентов и предусматривает плазменную обработку для достижения этого.

Уровень техники

Примером опасных органических соединений, которые можно обрабатывать способом согласно настоящему изобретению, являются полихлорированные бифенилы (ПХБ). ПХБ представляют собой класс органических соединений с 1-10 атомами хлора, присоединенными к бифенилу, и представляют собой прозрачные - бледно-желтые вязкие жидкости без запаха и вкуса. Химическая формула для ПХБ представляет собой C12H10-xClx, где x=1-10.

ПХБ широко используют в качестве диэлектрических жидкостей в электрических конденсаторах и трансформаторах и используют в качестве пластификаторов и смазочно-охлаждающих эмульсий. Меньшие, однако все еще значительные, количества ПХБ используют в качестве смазок, гидравлических рабочих жидкостей, жидких теплоносителей, огнезащитных средств, эмульсий для охлаждения и смазки режущих инструментов, наполнителей в восках, пестицидов, красок и в безуглеродной копировальной бумаге. Следовательно, ПХБ обычно находятся в отходах и пустых породах.

ПХБ представляют собой очень стойкие соединения и быстро не разлагаются. Ряд технологий использовали для разрушения ПХБ. Они предусматривают высокотемпературное сжигание, используя коммерческие отстойники для опасных отходов. Действующие постановления для таких технологий требуют, чтобы ПХБ сжигали при температуре 1100°C, и время пребывания газообразной фазы должно быть по меньшей мере две секунды. Избыточный кислород требуется для предотвращения образования нежелательных побочных продуктов. Эта технология не подходит для обработки основных почв и она, как обнаружено, дает отходящий газ с высокими уровнями загрязнения по зольной пыли или пыли.

Альтернативная технология совместной обработки в печах для обжига цемента также известна. Цементный завод представляет собой высокотемпературную установку для сжигания с: (1) температурами в факеле 1450-2000°C; (2) температурой газовой фазы 1350-1450°C; (3) временем пребывания газа в печи для обжига более чем 6 секунд и (4) окислительной атмосферой. Эти условия делают возможной совместную обработку загрязненной ПХБ почвы с цементом в печи для обжига. Этот процесс подходит только для удаления низких концентраций ПХБ, однако в ином случае уровни разрушения неприемлемо низки.

Известно использование ультразвука для разрушения ПХБ. Согласно этому процессу ультразвуковыми волнами большой мощности воздействуют на воду, образуя кавитационные пузырьки. Они затем взрываются или разрываются, образуя микрообласти сверхвысоких давлений и температур, где разрушаются ПХБ. Воду, как предполагали, подвергают термолизу, окисляя ПХБ до СO, CО2 и углеводородов, таких как бифенил, и высвобождая хлор. Этот способ подходит только для таких конгенеров, которые являются наиболее растворимыми в воде; таких изомеров с минимальным замещением хлора. Кроме того, этот способ также требует источник металлического натрия, чтобы избежать преобразования загрязнителей.

Термохимические процессы, предусматривающие смешивание загрязненного материала со специальными флюсовыми материалами и затем нагревание отходов в печи с вращающимся подом, также известны. Процесс подобен стеклованию, однако не предусматривает провар. Вместо этого, процесс приводит к спеканию материала после добавления значительного количества материала с образованием фаз с низкой температурой плавления. Этот процесс спекания является надежным и эффективным для большого разнообразия типов отходов и загрязняющих веществ, и продукты называют клинкер. Эта обработка может приводить к необратимому разрушению органических материалов, включая ПХБ. Однако, если загрязненный материал спекается, а не остекловывается, он может не образовывать инертный материал, который может затем вызывать проблемы из-за продуктов выщелачивания, если конечный продукт затем утилизируют в земле.

Альтернативный способ обработки представляет собой микробиологическое разложение. Как правило, используемые организмы работают по одному из двух путей: или они используют ПХБ в качестве источника углерода, или разрушение происходит посредством восстановительного дехлорирования с заменой хлора на водород на бифенильном скелете. Однако, микроорганизмы, как правило, являются высокоселективными в их способности к дехлорированию, причем низкохлорированные бифенилы легко преобразовываются, и предпочтительным является дехлорирование в пара- и мета-положениях. Во-вторых, микробиологическое дехлорирование, как правило, действует несколько медленнее на ПХБ в качестве загрязняющего вещества почвы по сравнению с другими способами. В-третьих, хотя микроорганизмы работают хорошо в лабораторных условиях, обычно существуют проблемы при переносе успешного лабораторного штамма в реальную систему. Причина состоит в том, что микроорганизмы могут иметь доступ к другим источникам углерода, которые они разлагают вместо ПХБ. Наконец, эксплуатационные расходы этого способа очень высоки, и этот подход является неподходящим для высококонцентрированных ПХБ.

Доступны несколько химических технологий. Они включают химическое восстановление в газовой фазе (ХВГФ). При 850°C (или выше) ПХБ, которые вымыли и автоклавировали из загрязненных материалов, выпаривают и затем приводят в реакцию с H2/паром, которая известна как паровой риформинг/реакция конверсии водяным паром. Альтернативно, щелочные металлы (обычно металлический натрий) можно использовать для реакции с ПХБ в гидрофобной жидкости для полного извлечения хлора из ПХБ. Эти технологии требуют, чтобы отходы были в специальной форме, и стоимость обработки высока.

Следовательно, существует потребность в процессе, который будет преодолевать или, по меньшей мере, уменьшать некоторые или все проблемы, связанные со способами предшествующего уровня техники, или в, по меньшей мере, пригодной или оптимизированной альтернативе.

Сущность изобретения

Согласно первому аспекту настоящее изобретение относится к способу обработки отходов, содержащих один или несколько опасных органических компонентов, включающему обработку плазмой отходов в аппарате для плазменной обработки;

причем отходы содержат:

(i) почву и/или материал-заполнитель и

(ii) нефтяной компонент; и

причем перед обработкой плазмой отходов отходы содержат один или несколько опасных органических компонентов и от 5 до 50% воды по массе отходов.

Настоящее изобретение будет теперь описано дополнительно. В следующих утверждениях различные аспекты изобретения определены более подробно. Каждый аспект, определенный таким образом, можно объединить с любым другим аспектом или аспектами, если иное ясно не указано. В частности, любой признак, указанный как предпочтительный или полезный, можно объединить с любым другим признаком или признаками, указанными как предпочтительные или полезные.

Плазменную технологию можно использовать для превращения многих комплексных органических соединений (например, ПХБ) в более простые, более легко обрабатываемые молекулы, такие как диоксид углерода (СO2), вода (Н2O) и соляная кислота (НСl). Авторы настоящего изобретения обнаружили и улучшили технологию для очистки почв и/или материалов-заполнителей, которая позволяет разрушать опасные органические компоненты.

Согласно способу настоящего изобретения специфические отходы обрабатывают электрическим разрядом высокой энергии в плазменной печи. Это приводит к чрезвычайно высоким температурам и фотокаталитическому характеру света со спектральными пиками в ультрафиолетовой области с высокими уровнями яркости, которые достигаются при помощи плазменной дуги. При этих условиях любые органические химические вещества быстро разлагаются.

Преимущественно, наличие нефтяного компонента обеспечивает горючий компонент, который обладает тепловым эффектом и снижает энергозатраты, вовлеченные в нагревание компонента отходов. Предпочтительно нефтяной компонент представляет собой компонент отработанного масла, такой как отработанная смазка или остатки сырой нефти, и, следовательно, дополнительная технология предусматривает эффективный путь обработки этих нежелательных отходов. Нефтяной компонент предпочтительно содержит от 1 до 20 масс.% отходов, более предпочтительно от 2 до 15 масс.% и наиболее предпочтительно от 5 до 10 масс.%.

Выражение «обработка плазмой» при использовании в данном документе относится к способу воздействия на материал плазмой. Плазма представляет собой электронейтральный, высокоионизованный газ, состоящий из ионов, электронов и нейтральных частиц, и отличается от других форм вещества. Выражение «аппарат для плазменной обработки» относится к любому аппарату, в котором плазмой воздействуют на материал, такому как плазменная печь. В плазменной печи электричество проходит между двумя или больше электродами, расположенными на расстоянии друг от друга, образуя электрическую дугу. Плазму можно предпочтительно получить в плазменной горелке и/или электроде, который предусмотрен для направленной плазменной обработки. Газы, обычно инертные газы, под высоким давлением проходят через дугу и превращаются в плазму. Плазма представляет собой чистый, эффективный источник тепла с сильными экологическими характеристиками. Она очень эффективна для разрушения стойких органических загрязнителей (СОЗ). Аппарат для плазменной обработки предпочтительно представляет собой плазменную печь.

Типичный аппарат для плазменной обработки для использования в настоящем изобретении содержит печь и систему графитовых электродов, содержащую один или несколько графитовых электродов, для образования плазменной дуги внутри печи. Такие аппараты для плазменной обработки обсуждаются в, например, WO 2007000607, которая включена в данный документ ссылкой. Во время работы отходы подают в печь, обычно через впускное отверстие. Плазменная дуга затем перемещается от конца графитового электрода к отходам. Обычно возвратный электрический путь проходит через электропроводный путь, встроенный в боковую стенку или под печи. Предпочтительно это будет происходить посредством проводящих огнеупорных материалов и/или соединенных кирпичей в металлических кассетах для обеспечения электрической цепи и тепловой изоляции. Периодически его будет необходимо дополнять для обеспечения хорошего электрического контакта пода, поскольку он может истощаться из-за медленных процессов поглощения, таких как реакция с хлором.

Предпочтительно аппарат для плазменной обработки представляет собой аппарат для плазменной обработки с дугой прямого действия, как описано выше. Предпочтительно аппарат для плазменной обработки обеспечен потоком стабилизирующего газа. Аппарат для плазменной обработки имеет один или несколько первых электродов, предпочтительно графитовых электродов, расположенных в реакционной камере над основанием реакционного резервуара. Один или несколько вторых электродов предусмотрены в контакте с основанием реакционного резервуара. Дуга перемещается от первого электрода ко второму электроду так, что плазменная дуга проходит через материал, который необходимо обработать. Это вызывает эффективное нагревание материала. Предпочтительно, по меньшей мере, часть основания реакционного резервуара является электропроводной и находится в электрическом контакте со вторым электродом. Реакционный резервуар предпочтительно выдерживают при контролируемой атмосфере так, что отходящий газ может проходить к системе отходящего газа, и нет потерь опасного органического материала в атмосферу.

Вышеописанная дуга прямого действия является преимущественной по сравнению с печами с закрытой дугой. В печи с закрытой дугой (SAF) два или больше электродов расположены внутри или в контакте с материалом, который необходимо нагреть, так, что дуга перемещается между электродами и через материал. Это приводит к чрезмерному износу электродов и может вызывать неконтролируемое кипение воды внутри материала (поскольку все нагревание происходит ниже поверхности) и недопустимому риску взрыва, поскольку баланс материала сплавляет ограничивающие пути для процессов дегазирования. Принимая во внимание опасную природу отходов, также желательно минимизировать потерю вредных частиц в системах отходящего газа, которая может возникать при такой конфигурации электродов.

Вышеописанная дуга прямого действия также преимущественна по сравнению с плазменными горелками косвенного нагрева. Использование плазменной горелки менее эффективно для нагревания материала и, как правило, обеспечивает только местный нагрев. Плазменные горелки, которые основаны на подаче материала через горелку, также непрактичны; почва, вводимая через горелку, будет приводить к блокированию, требуя или излишнего предварительного измельчения материала, или чрезмерно большой конфигурации горелки.

Предпочтительно плазменную обработку проводят в присутствии стабилизирующего газа плазмы. Предпочтительно стабилизирующий газ плазмы выбирают из одного или нескольких из азота, аргона, гелия и пара.

Выражение «отходящий газ» при использовании в данном документе относится к газообразному продукту, который покидает аппарат для плазменной обработки при проведении плазменной обработки материала.

Выражение «шлак» относится к стекловидному остатку, полученному в плазменной печи аппарата для плазменной обработки. Он образуется в результате плазменной обработки пустой породы. Выражение «расплавленный шлак», используемое в данном документе, относится к шлаку, который является твердым при комнатной температуре, но жидким при рабочей температуре аппарата для плазменной обработки.

Предпочтительно способ выполняют непрерывно. В этом случае отходы обрабатывают в непрерывном процессе, и отходы образуют поток отходов. Шлак можно затем извлекать из печи и исходные отходы подавать в аппарат для плазменной обработки непрерывно. Отходящий газ можно улавливать и обрабатывать также непрерывно.

Согласно альтернативному варианту осуществления процесс можно проводить периодически. В этом случае отходы загружают в аппарат для плазменной обработки и обрабатывают плазмой. Отходящий газ можно обрабатывать, как только он получается, хотя шлак отводят только после завершения плазменной обработки.

«Отходы», как определено в данном документе, включают любой подходящий исходный материал, который более не является желательным в его существующей форме. Например, отходы могут включать загрязненные почвы, которые необходимо очищать вследствие наличия в них опасного материала. Дополнительные примеры предусмотрены в данном документе.

Отходы можно обеспечить в виде одного смешанного исходного сырья перед введением в аппарат для плазменной обработки. После этого легче обеспечить, чтобы исходное сырье, которое фактически необходимо обработать плазмой, обладало постоянным составом и характеристиками. Альтернативно, компоненты отходов можно все подавать отдельно, предпочтительно одновременно, в плазменную печь так, чтобы достичь практически постоянной смеси, присутствующей в печи. Введение компонентов отдельно позволяет облегчить закачку и загрузку компонентов, имеющих различные свойства, таких как заполнитель (твердый, подача шнековым питателем) и нефть (жидкая, закачанная). Однако, некоторые источники отходов, такие как дноуглубительные работы в порту, могут уже содержать требуемые компоненты в по существу желаемых соотношениях.

Отходы могут различаться по составу, и гомогенизация отходов не обязательна, хотя желательна. Загрязненные ПХБ отходы, например, обычно очень гетерогенны (от свободнотекучих жидкостей до твердых веществ). Баланс загружаемого материала и окисляющего вещества можно регулировать путем поточных измерений процесса и измерительных устройств, которые можно использовать для оперирования с изменяющимися свойствами отходов, которые необходимо обработать.

Предпочтительно отходы «главным образом однородны». Т.е. исходные отходы обладают одним или несколькими свойствами, которые не изменяются в большой степени по всему объему отходов или от партии к партии. Таким образом, значение свойства, о котором идет речь, не изменяется в большой степени, когда отходы подают в аппарат для плазменной обработки. Такие свойства, которые предпочтительно не изменяются в большой степени, включают энергетическую ценность, размер компонентов, содержание влаги, зольность и плотность пустой породы. Предпочтительно одно или несколько из этих свойств изменяются на 20% или менее, предпочтительно на 15% или менее, более предпочтительно на 10% или менее. Предпочтительно, энергетическая ценность и содержание влаги отходов, которые подают в аппарат для плазменной обработки, относительно постоянны во время процесса. Предпочтительно отходы однородны, когда дело касается по возможности заданных компонентов отходов.

Технологии для обеспечения однородности отходов включают, например: микробиологическое расщепление, сортировку, измельчение, сушку, грохочение, смешивание и гомогенизацию. Эти технологии хорошо известны в данной области техники.

Отходы содержат почву и/или материал-заполнитель. Почвы хорошо известны в данной области техники и используются для обозначения различных форм грунта, включая пески, ил, торф, глины и подобное. Заполнитель включает синтетические строительные отходы, включая бетоны и цементы, а также природные заполнители, включая все минералы, такие как горные породы, камни, гравий и подобное. Почва и/или материал-заполнитель будут предпочтительно составлять по меньшей мере 40 масс.% отходов, более предпочтительно по меньшей мере 50 масс.% и наиболее предпочтительно по меньшей мере 60 масс.%.

Нефтяной компонент включает любое неполярное вещество с высоким содержанием углерода и водорода или отходы, загрязненные им. Предпочтительно нефтепродукт представляет собой любой олеофильный материал, который является твердым или жидким при комнатной температуре и давлении. Предпочтительно нефтяной компонент представляет собой компонент отработанного масла. Нефтяной компонент находится предпочтительно в жидкой форме и представляет собой предпочтительно эфирное масло или смесь масел. Предпочтительные нефтепродукты включают сырую нефть, дизельное топливо, нефтяные топлива и смазки и их смеси. Особенно предпочтительными являются тяжелые фракции сырой нефти. Нефтепродукты могут, преимущественно, содержать опасные органические компоненты, хотя использование чистых или смешанных незагрязненных нефтепродуктов также предполагается. Использование нефтепродукта снижает затраты энергии технологии обработки. Однако, использование нефтепродукта относительно дорогое, и используемое количество необходимо контролировать.

Согласно одному варианту осуществления нефтяной компонент можно заменить органическим компонентом. Органический компонент содержит любое органическое вещество, включая биомассу и полученный из растений материал. Материал может также содержать бытовые отходы и подобное. Органический компонент может дополнительно содержать нефтяной компонент, как описано в данном документе.

Предпочтительно опасный органический компонент, обрабатываемый согласно настоящему изобретению, содержит стойкие органические загрязнители (СОЗ), озоноразрушающие вещества (ОРВ) и стойкие, биологически накапливающиеся и/или токсичные (СБТ) загрязнители. В частности, способ предпочтительно используют для обработки отходов, содержащих стойкие органические загрязнители (СОЗ) и, в частности, полихлорированные бифенилы (ПХБ).

Предпочтительно от 5 до 50% по массе всех отходов представляют собой воду (т.е. содержат воду). Более предпочтительно от 10 до 40% по массе отходов представляют собой воду и наиболее предпочтительно от 15 до 25%. Это обеспечивает источник окисляющего вещества для процесса плазменной обработки. Кроме того, использование влажных отходов избавляет от необходимости любой стадии предварительной сушки и предотвращает образование опасной пыли перед проведением обработки. Если уровень воды слишком высок, тогда грохочение можно использовать для снижения содержания воды, это отменяет траты энергии при обработке избыточного количества воды. Быстрые и подходящие технологии обезвоживания хорошо известны в данной области техники. Альтернативно, если уровень воды слишком низок, тогда воду можно добавить.

Этот процесс является подходящим для различных загрязненных отходов, включая шламы, порошки и подобное, с любой концентрацией загрязняющего вещества. Несмотря на то, что другие процессы обработки не могут работать с такими высокими уровнями воды (например, риск взрыва, наблюдаемый с SAF) или не могут работать с требованиями загрузки, предоставляемыми заполнителями (для плазменных горелок в частности), настоящий процесс способен перерабатывать отходы с широким диапазоном свойств.

Предпочтительно, если требуется, способ предусматривает стадию смешения (i) почвы и/или материала-заполнителя и (ii) нефтяного компонента для обеспечения отходов, предпочтительно для обеспечения потока отходов. Альтернативно, предварительно смешанные смеси или отходы, которые уже содержат компоненты (такие как специфические утилизированные в земле отходы), можно использовать. Загрязненные ПХБ отходы обычно представляют собой смесь почвы, заполнителя, воды, нефтепродукта и ПХБ.

Предпочтительно отходы, обеспеченные перед обработкой, содержат один или несколько опасных органических компонентов. Предпочтительно отходы обеспечивают в виде одного потока, содержащего почву и/или материал-заполнитель, нефтяной компонент и один или несколько опасных органических компонентов. Альтернативно, два или больше потоков отходов можно обеспечить, предпочтительно каждый обладает одним или несколькими опасными органическими компонентами.

Предпочтительно, перед плазменной обработкой один или несколько опасных органических компонентов содержатся в:

(i) почве и/или материале-заполнителе, и/или

(ii) нефтяном компоненте, и/или

(iii) потоке отходов.

Например, почва или нефтепродукт могут быть загрязнены ПХБ. Альтернативно, дополнительный компонент, загрязненный опасным органическим компонентом, можно ввести в поток отходов.

Требования законодательства запрещают смешивание загрязненных отходов с незагрязненными отходами, если только все образованные продукты не являются менее опасными, чем исходные материалы. Однако в строгих технических терминах это предусматривает, что перед обработкой плазмой отходов способ может предусматривать стадию смешивания одного или нескольких опасных органических компонентов с:

(i) почвой и/или материалом-заполнителем; или

(ii) нефтяным компонентом; или

(iii) потоком отходов.

Таким образом, сильно загрязненные отходы можно смешать с едва загрязненными или незагрязненными отходами для подготовки отходов перед обработкой. Если процесс используют для очищения почвы, почва и/или заполнитель будут, как правило, уже содержать один или несколько опасных органических компонентов.

Предпочтительно плазменную обработку проводят в присутствии окисляющего вещества вдобавок к воде, присутствующей в отходах. Предпочтительно окисляющее вещество содержит пар и/или кислород. Предпочтительно окисляющее вещество содержит газообразный кислород, и причем газообразный кислород добавляют в количестве от 20 до 40% по массе всей массы отходов, более предпочтительно от 25 до 35%. Например, если 1000 кг отходов необходимо было обработать, 250-350 кг окисляющего вещества (предпочтительно кислорода) необходимо добавить. Наличие этого относительно большого количества кислорода относительно отходов обеспечивает полное разрушение опасных органических компонентов. В отличие от условий обработки при пиролизе/газификации некоторых процессов обработки согласно уровню техники, наличие таких уровней окисляющего вещества облегчает полное разложение опасных органических компонентов отходов.

Предпочтительно плазменную обработку отходов проводят при температуре по меньшей мере 1100°C. Предпочтительно плазменную обработку отходов проводят при температуре от 1100°C до 1800°C, более предпочтительно от 1200°C до 1600°C. Высокая температура обеспечивает полное разрушение опасных органических компонентов, в тоже время уравновешивая требуемые затраты энергии.

Предпочтительно способ предусматривает стадию добавления одного или нескольких стеклообразующих компонентов, в частности, SiO2, CаО и Al2O3, в отходы перед обработкой. Эти материалы можно альтернативно добавлять в почву и/или материал-заполнитель перед обработкой, особенно, если добавляют только нефтяной компонент в почву и/или материал-заполнитель в плазменной печи. Эти стеклообразующие материалы, которые можно добавить в форме соединений, таких как боросиликат или натриевая известь, поддерживают развитие матрицы для улавливания неорганического загрязняющего вещества. Гетерогенные загрязненные материалы, такие как шламы или почва, можно также остекловывать, однако наличие добавок помогает. Остеклованный материал при тестировании проходил тесты касательно воздействия на окружающую среду на основе продуктов выщелачивания и является химически и физически стабильным.

Предпочтительно SiO2:CaO:Al2O3 добавляют для обеспечения соотношения SiO2:CaO:Al2O3 в отходах: от 50 до 70% по массе SiO2; от 20 до 30% по массе CаО и от 10 до 20% по массе Al2O3. Это соотношение основано на общем количестве добавленного материала и соответствующих материалов, уже присутствующих в почве и/или материале-заполнителе. Предпочтительно соотношение SiO2:СаO:Аl2O3 в отходах составляет: от 60 до 65% по массе SiO2 и наиболее предпочтительно приблизительно 63%; от 12 до 14% по массе СаO и наиболее предпочтительно приблизительно 13% и от 23 до 26% по массе Al2O3 и наиболее предпочтительно приблизительно 24%. Соотношение этих соединений, как было обнаружено, приводит к низкотемпературному образованию стабильной фазы, обладающей температурой перехода в жидкое состояние приблизительно 1170°C. Таким образом, стабильный остеклованный продукт может быть легко образован в пределах возможностей технологического процесса системы плазменной обработки и превышает минимальные требования к обработке, необходимые для сжигания ПХБ.

SiO2, СаO и Al2O3 представляют собой основные неорганические компоненты почвы и материалов-заполнителей, хотя содержание SiO2 обычно преобладает в составах. Таким образом, желательно добавлять CаО и Al2O3 для «перевода» состава шлака к вышеупомянутой предпочтительной точке, где температура плавления низкая, т.е. только 1170°C, и топография фазовой диаграммы относительно плоская, т.е. незначительные изменения в химии системы не будут иметь сильного влияния на характеристики системы.

Обычно стадия плазменной обработки дает расплавленный шлак. Любые нелетучие опасные неорганические материалы, такие как тяжелые металлы или их соединения, обычно включаются в расплавленный шлак, давая инертный стекловидный или полукристаллический продукт, в зависимости от скорости охлаждения и состава. Процесс можно модифицировать так, чтобы инертный стекловидный или полукристаллический продукт соответствовал местным техническим требованиям к продукту.

Предпочтительно способ предусматривает восстановление твердого остеклованного шлака и/или отходящего газа. Отходящий газ может содержать теплотворные компоненты и может быть использован для выработки энергии в газовой турбине или при помощи сжигания. В любом случае отходящий газ желательно обрабатывать, чтобы убедиться, что никаких остаточных опасных компонентов не осталось. Твердый остеклованный материал можно утилизировать в земле или использовать в качестве строительного материала.

Предпочтительно расплавленный шлак непрерывно удаляют из аппарата для плазменной обработки. Обычно расплавленный шлак непрерывно удаляют по специальному каналу. Это способствует положительному движению в режиме идеального вытеснения расплавленного шлака без соответствующего формирования технологических газов. Формирование технологических газов в аппарате для плазменной обработки может быть опасным. Предпочтительно удаляемый расплавленный шлак охлаждают с образованием твердого остеклованного материала. Это приводит в результате к тому, что неорганические материалы, содержащиеся в шлаке, захватываются внутри стеклянной матрицы. Обычно твердый остеклованный материал показывает состав и выщелачиваемость металлов ниже пределов выщелачивания согласно WAC (критерии приемлемости отходов) Великобритании для инертных отходов, утилизированных в земле. Это означает, что твердый остеклованный материал можно утилизировать в земле или более предпочтительно квалифицируется как продукт, согласующийся с требованиями Европейской рамочной директивы по отходам (Директива 2008/98/ЕС).

Краткое описание чертежей

Настоящее изобретение будет теперь рассмотрено дополнительно со ссылкой на фигуры, предоставленные только для примера, на которых:

на фигуре 1 показана схема камеры печи, которую можно использовать в настоящем изобретении,

на фигуре 2 представлено полное схематическое изображение конфигурации инфраструктуры, которую можно использовать в настоящем изобретении,

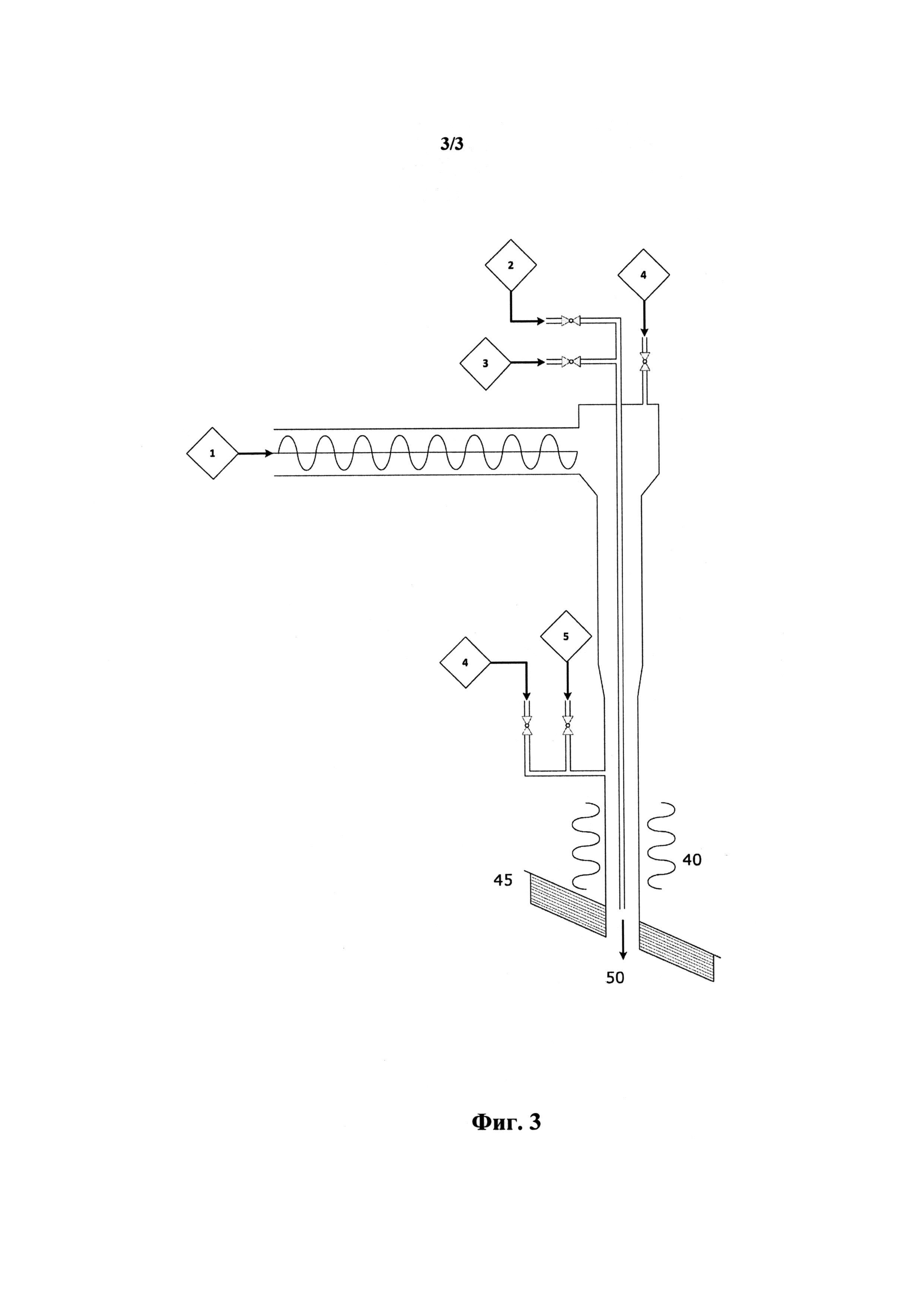

на фигуре 3 представлена схема системы подачи для этой системы.

Последовательный порядок нумерации был выбран на фигурах, причем номера соответствуют следующим компонентам:

1 загрузка - отходы, содержащие опасный органический компонент (в примерах имитант отходов использовали для испытаний: 1,4-дихлорбензол, верхний слой почвы, заполнитель, негашеная известь, боксит)

2 вода

3 отработанное масло (машинное масло использовали для научно-исследовательских испытаний)

4 инертный газ (азот или аргон)

5 окисляющее вещество (кислород)

6 плазма/инертный газ (азот или аргон)

10 первый электрод

11 второй электрод или электроды

12 загрузочное отверстие

13 труба для отходящего газа

14 главное выпускное отверстие (отверстие для непрерывного выпуска)

15 вторичное выпускное отверстие

16a огнеупорный материал 1 типа

16b огнеупорный материал 2 типа

16c огнеупорный материал 3 типа

17 теплоизоляционный электропроводящий под печи

18 шлак

19 оставшиеся металлические остатки

20 установка для окисления

21 впускное отверстие/дозирование природного газа

22 впускное отверстие/дозирование воздуха

23 впускное отверстие/дозирование воды

24 охлаждающая колонна для отходящего газа (распылительная градирня)

25 теплообменник

26 система дозирования сорбента

27 впускное отверстие для дозирования/переноса воздуха

28 пылеуловительная камера с рукавными фильтрами

29 остаток после борьбы с загрязнением воздушной среды

30 HEPA (высокоэффективный распыленный воздушный) фильтр

31 вытяжной вентилятор

32 вытяжная труба 40 охлаждающая вода 45 крыша печи

50 впускное отверстие печи

Примеры

Настоящее изобретение будет теперь описано со ссылкой на неограничивающий пример. Указывали, что поскольку химическая структура 1,4-дихлорбензола (C6H4Cl2) подобна такой ПХБ, его использовали в качестве имитанта, чтобы избежать ненужного контакта оператора с реальными ПХБ. 1,4-Дихлорбензол является признанным в литературе в качестве имитанта.

Плазменная печь, используемая в испытании, состояла из следующих секций.

Футерованный огнеупорным материалом корпус из малоуглеродистой стали с дополнительной рубашкой водяного охлаждения в верхней зоне корпуса и ряд охлаждаемых водой медных пальцев на номинальном уровне шлака для обеспечения дополнительной защиты для огнеупорных материалов в шлаковой зоне. Огнеупорный материал представляет собой отлитый алюмооксидный материал, который содержит >90% оксида алюминия и обладает пределом максимальной рабочей температуры 1800°C. Печь также имеет горизонтальное выпускное отверстие диаметром 50 мм (на 100 мм выше основания печи в центре блока выпускного отверстия). Стальная балка диаметром 150 мм в основании печи выступает в качестве возвратного электрода при работе с одним электродом. Печь имеет отверстия в верхней области корпуса для контроля давления и для осмотра камеры. Осуществление контроля термопарой температуры огнеупорного материала обеспечено в 8 местах (термопары типа K) и в обратном электроде в 2 местах (тип K).

Конусообразная футерованная огнеупорным материалом крыша из малоуглеродистой стали с рубашкой водяного охлаждения. Огнеупорный материал находится при толщине приблизительно 75-150 мм. Имеются 5 больших отверстий: центральное отверстие для работы с одним электродом, четыре боковых отверстия для загрузки и общего доступа и пр. и большое отверстие для отходящего газа. Имеется также небольшое отверстие для камеры, в котором размещается небольшая видеокамера дистанционного наблюдения в защитном кожухе, что обеспечивает превосходный осмотр внутренней части печи. Имеются также 2 отверстия для термопар для осуществления контроля температуры огнеупорного материала, как указано выше. Крыша также предусматривает места установки для манипуляторов для электродов и для трубы для отходящего газа, которая соединена с термической установкой для окисления, градирней, пылеуловителем с рукавными фильтрами, высокоэффективными сухими воздушными (HEPА) фильтрами, вытяжным вентилятором, мокрым скруббером, дымовой трубой и пр.

Стальная опорная стойка, установленная на усиленных колесах и рельсовых путях, для легкого снятия и установки печи.

Перед началом работы загрузочного механизма плазменную печь необходимо предварительно нагревать плазменным электродом в течение приблизительно 3-4 часов, чтобы убедиться в том, что внутренняя стенка (высокотемпературный алюмооксидный огнеупорный материал) достаточно горячая, например, 900-1100°C. Эти температуры могут быть рассчитаны исходя из показаний термопар, установленных в крыше, корпусе и основании печи. Камера, охлажденная продувкой газообразным аргоном, установлена для контроля состояния внутри загрузочного механизма, мощность плазмы регулируют для подбора скорости подачи, смотри таблицу 9. Температуры в печи растут постепенно до тех пор, пока бассейн расплава не будет находиться при 1400-1600°C; в этой точке подвод тепла будет сопровождаться потерей тепла на охлаждающую воду и другие потери, т.е. установившийся режим был достигнут, поскольку температуры перестают расти. (Для промышленной установки, которая имеет систему перетекания шлака, как только уровень шлака достигает желаемой высоты, например, на 50 мм выше канала для перетекания, печь готова для вскрытия, чтобы позволить расплавленному шлаку перетекать непрерывно из канала для перетекания в бункер для шлака, который периодически меняют).

Отходящий газ, покидающий плазменную печь, представляет собой смесь аргона, N2, NOx, СO, CО2, O2, НСl и твердых частиц при температурах 900-1200°C. Эту смесь сжигают в термической установке для окисления при приблизительно 1100°C в течение времени пребывания газообразной фазы две секунды. После стадии сжигания газы охлаждают до 300-400°C путем прохождения распылительной системы охлаждения и теплообменника. При этой температуре порошок гашеной извести вводят в поток отходящего газа для реакции с газообразным НСl, если необходимо. Переносимые твердые частицы и любую избыточную известь отделяют в пылеуловительной камере с рукавными фильтрами для отходящего газа и собирают в барабане. Отходящий газ без твердых частиц дополнительно очищают при помощи высокоэффективных сухих воздушных (HEPА) фильтров и мокрого скруббера, затем осуществляют контроль при помощи CEMS (системы непрерывного контроля выбросов) перед выбросом в атмосферу посредством дымовой трубы.

Систему подачи модифицировали, чтобы обеспечить подачу всех трех потоков (твердое вещество, вода и машинное масло) в печь одновременно с минимальными взаимными воздействиями на их расход. Предпочтительно три компонента встречаются сразу перед введением в печь с образованием непрерывного потока отходов. Альтернативно, раздельные подачи можно использовать для образования потока отходов в печь. Аргон вводили в загрузочную трубу также для охлаждения загрузочной трубы для воды/машинного масла во время периодов нагревания и охлаждения печи и для принуждения перемещения твердой смеси в направлении печи. Кислород подавали в печь путем присоединения в одной из труб для аргона. На фигуре 2 представлена упрощенная схема модифицированной системы подачи.

Для каждого испытания печь нагревали от комнатной температуры до приблизительно 1200°C перед началом загрузки. Это занимало от приблизительно 3 до 4 часов. Тепло, подведенное в печь, сообщалось огнеупорному материалу, и приводило к увеличению количества тепла и температуры корпуса. Режим передачи тепла был динамическим, поскольку часть подведенного тепла удалялась охлаждающей водой. Когда потери печи на охлаждаемые водой элементы достигали приблизительно 80 кВт и стабилизировались, это означало, что печь была в квазистационарном состоянии. Начиная подавать материалы из установившегося режима, убеждались в том, что материалы быстро расплавлялись, и таким образом предотвращалось образование «холодной стены» или «нагромождения загружаемого материала»; это считалось более характерным для условий непрерывной обработки.

Во время загрузки скорости подачи поддерживали настолько постоянными, насколько возможно, и состав имитируемых отходов. Уровень шлака в печи будет расти из-за непрерывной подачи; однако, длину плазменной дуги устанавливали в диапазоне 100-200 мм. Следовательно, напряжение плазмы изменялось от 160 до 250 вольт. Путем изменения заданного значения плазменного тока мощность плазмы было легко контролировать для подбора скорости подачи имитантов, т.е. 110-130 кВт для обработки 40 кг/ч имитируемых отходов.

После доставки всей загрузки, требуемой для каждого испытания (обычно 130-200 кг), уровень шлака достигал желаемой высоты, например, 200-300 мм. После подачи заряд впитывался в течение приблизительно 20 минут (эквивалент нормальному времени пребывания в установившемся режиме), чтобы позволить всем материалам, поданным в печь, расплавиться и быть обработанными, в тоже время мощность плазмы поддерживали на 90-110 кВт (для компенсации потери тепла из плазменной печи для всех элементов плазменной печи, т.е. включая не охлаждаемые водой части).

Затем бригада готовилась к вскрытию выпускного отверстия печи для выпуска шлака в лоток.

Когда выпущенный лаваподобный шлак естественным путем охлаждался в лотке, он образовывал плотный монолит шлака. После механического дробления размер можно снизить до менее чем 150 мм. Этот шлак был стекловидным и плотным и, в зависимости от квалификации, может рассматриваться как инертные отходы для удаления и/или повторного использования, и таким образом может использоваться в строительстве или для материала дорожного покрытия.

Компоненты и их фракции в имитантах были следующими, смотри таблицу 1 (компонент: масса/масса).

Для верхнего слоя почвы средние значения основных компонентов получили из литературы, смотри таблицу 2 (компонент: масса/масса).

Из литературы органические вещества в верхнем слое почвы могут быть представлены как С9H11NO3.

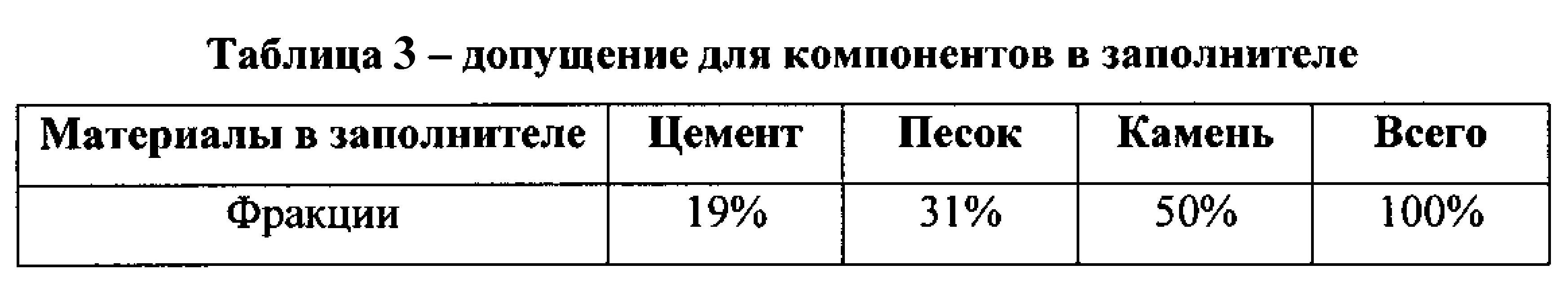

Компоненты заполнителя основываются на следующих двух допущениях.

Допущение 1: Заполнитель сделан только из цемента, песка и камня, и их фракции являются следующими, смотри таблицу 3 (компонент: масса/масса).

Допущение 2: Компоненты в цементе, песке и камне являются следующими, смотри таблицу 4 (компонент: масса/масса).

Путем объединения фигур в таблице 3 и таблице 4, фракции компонентов в твердой смеси заполнителей можно рассчитать, и результаты показаны в таблице 5 (компонент: масса/масса).

Допуская, что концентрация 1,4-дихлорбензола составляет 1,00%, конечный состав имитанта отходов можно получить путем объединения данных в таблицах 1, 2 и 5. Результаты показаны в таблице 6 (компонент: масса/масса). Эти результаты использовали в качестве основания для расчета процесса в этом отчете.

Для достижения положительного эффекта баланса SiO2, СаO и Al2O3, количество флюсовых материалов было «обратно рассчитано». Компоненты конечной смешанной загрузки показаны в последней колонке таблицы 7. Обратите внимание, что это основано на допущении, что концентрация 1,4-дихлорбензола в необработанных имитантах отходов составляет 1,00%. Фракции необработанных имитантов отходов и смешанных материалов показаны в таблице 8.

Концентрация 1,4-дихлорбензола, используемая для четырех испытаний, может незначительно различаться, например, от 0,1 до 1,2% масса/масса (1000 частей на миллион - 12000 частей на миллион) в имитанте отходов. Для уравновешивания этой переменной, мы регулировали концентрацию заполнителя соответственно, в тоже время сохраняя концентрации всех остальных потоков, т.е. воды, машинного масла, верхнего слоя почвы и флюсовых материалов. Таким образом, в таблице 8 фракции 1,4-дихлорбензола и заполнителя обозначены как «переменные».

Принимая, что скорость подачи имитанта отходов (его компоненты перечислены в таблице 8) составляет 806 кг/ч (т.е. промышленный масштаб 6000 тонн в год), скорость подачи кислорода (используемого в качестве окисляющего вещества) составляет 257 кг/ч.

Расход кислорода определили как избыточный для полного разрушения органических химических веществ, например, машинного масла и 1,4-дихлорбензола, и для снижения потребности в электроэнергии, насколько это возможно. Как результат этого, требуемая энергия плавления аппарата составила только 0,22 кВтч/кг, что было значительно меньше, чем такая для многих других систем для твердых отходов (обычно 0,5-0,8 кВтч/кг).

В таблице 9 перечислены соответствующие фигуры.

По соображениям безопасности труда и защиты окружающей среды имитанты отходов хранили в полностью герметичных барабанах и смешивали при помощи управляемой галтовочной очистной машины.

Во время работы печь, как разработано, работает под незначительным отрицательным давлением, т.е. от -60 до -120 Па, чтобы избежать выброса дыма и выхода отходящего газа, путем использования вытяжного вентилятора. Отходящий газ, как разработано, полностью окисляется в термической установке для окисления. Твердые частицы в отходящем газе собирают в пылеуловительной камере с рукавными фильтрами с последующим высокоэффективным сухим воздушным (HEPА) фильтром перед тем, как его выпускают в атмосферу.

Только «отходы» от установки представляют собой твердые частицы, собранные из термической установки для окисления и пылеуловительной камеры с рукавными фильтрами. Основные компоненты в твердых частицах представляют собой NaCl и KСl, которые можно использовать в качестве соли для дорог, в зависимости от квалификации.

Результаты испытаний представлены в следующей таблице:

Концентрация 1,4-дихлорбензола в каждом образце шлака была меньше предела обнаружения (т.е. 5 мкг/кг), что означает, что минимальная эффективность уничтожения и удаления (ЭУУ) составляет 99,99963%.

ЭУУ рассчитывают как массовую интенсивность выбросов выбранного углеводорода, разделенную на массовую скорость подачи этого же углеводорода. Расчет ЭУУ является следующим (испытание 3 используют в качестве примера).

Стадия 1: Расчет концентрации 1,4-дихлорбензола в имитантах, которую определяют как Свх (компонент: мкг/кг).

Стадия 2: Определение концентрации 1,4-дихлорбензола в шлаке, которую определяют как Свых (компонент: мкг/кг). Поскольку эта концентрация в шлаке меньше предела обнаружения (5 мкг/кг), мы выбираем 5 мкг/кг в качестве безопасного запаса, т.е.

Cвых=5 мкг/кг.

Стадия 3: Определение и расчет ЭУУ

ЭУУ X 100%=[(0,04×8×109)-(5×180)]/[0,04×8×109]×100%=99,99972%

Концентрации 1,4-дихлорбензола в твердых частицах, собранных между камерой сжигания и выходом отходящего газа плазменной печи, составили 63 и 29 мкг/кг, соответственно, в испытаниях 2 и 4. Эти высокие концентрации (по сравнению с такими в шлаке) могут быть вызваны уносом загружаемых материалов, т.е. «коротким циклом» от загружаемой емкости до выходной трубы отходящего газа, или коротким временем пребывания и могут быть уменьшены путем модификации способа загрузки твердых материалов, например, при помощи вдувания кислородом загружаемого материала в печь. В промышленных масштабах также может быть возможным повторное использование этих вторичных отходов в плазменной печи.

В отличие от этого, после камеры сжигания концентрации 1,4-дихлорбензола в твердых частицах были ниже 5 мкг/кг. Это подтверждает, что камера сжигания содействовала разрушению основной части оставшегося 1,4-дихлорбензола путем его сжигания в атмосфере с избытком кислорода и, таким образом, представляет собой неотъемлемая часть модуля отходящего газа.

Отходящий газ из испытания 4 измеряли. Результаты показывают, что концентрации 1,4-дихлорбензола в отходящем газе, непосредственно выходящем из плазменной печи (перед входом в камеру сжигания), отобранном на различных стадиях подачи, были ниже чем 8,12 мг/(н)м3, т.е. 6,5 частей на миллион. Во всех случаях обнаруженные концентрации дихлорбензольных соединений были ниже допускаемых ПО для используемой методики анализа, что обозначено символом «<».

В течение времени загрузки испытания 3, т.е. 4,1 часа, всего 0,320 кг 1,4-дихлорбензола подали в печь. В течение периода общее количество 1,4-дихлорбензола, выпущенного в трубу для отходящего газа (например, «сокращенно» от загрузочной трубы до непосредственно трубы для отходящего газа), рассчитывали, и результат составил 389,5 мг, что равнялось 0,12% всего ввода 1,4-дихлорбензола.

Конечные выбросы в дымовой трубе после прохождения через систему для отходящего газа (например, камера сжигания, пылеуловитель с рукавными фильтрами фильтр, мокрый скруббер). Следует отметить, что выбросы как ЛОС, так и моноксида углерода составляют больше предельных объемов выброса. Причина состоит в том, что камера сжигания была недостаточно горячей. Температуру в камере сжигания необходимо поддерживать при 1100°C или выше; однако, вследствие ограничения поставки природного газа, реальная температура может быть ниже 800°C.

Анализ технологического газа (отобранный на выходе отходящего газа плазменной печи)

Окончательное взятие проб для контроля уровня выбросов

Как показано в вышеупомянутом примере, результаты испытаний показывают, что имитируемые ПХБ-отходы (содержащие 1,4-дихлорбензол вместо реальных ПХБ) можно успешно разрушать при помощи обработки термической плазмой широкого ряда композиций (например, 0,1-1,2% масса/масса 1,4-дихлорбензола в имитируемых отходах) при эффективности уничтожения и удаления (ЭУУ).

Расчетную конкретную энергию плавления, которую рассчитали как 0,22 кВтч на кг смешанных отходов при помощи программного обеспечения для моделирования термических процессов, подтвердили в испытаниях и таким образом одобрили как промышленную рабочую модель и эффективные параметры процесса.

Все концентрации 1,4-дихлорбензола (для имитации ПХБ) в шлаке, образованном в четырех испытаниях, были ниже аналитического предела обнаружения (ПО), т.е. 5 мкг/кг, что означает, что ЭУУ на основе шлака были выше 99,99996%). Это также означает, что шлаковый материал является подходящим для соответствующего удаления или повторного использования (в зависимости от квалификации). Это подтверждает восстановительное, в противовес удалению, качество представленной технологии. Технология также продемонстрировала, что является надежной и неселективной в отношении ЭУУ. Это действие связано с термохимической конструкцией системы, высокими рабочими температурами печи, фотокаталитическим характером света, резкими температурными градиентами и желательным временем относительно изменения температур во времени.

Концентрация 1,4-дихлорбензола в неочищенном отходящем газе из плазменной печи также была ниже предела обнаружения (ПО), т.е. 8,12 мг(н)м-3 (или 6,5 частей на миллион), что приравнивается низкому газофазному разделению 0,122% масса/масса 1,4-дихлорбензола. Это измеряли непосредственно на выходе печи и подтверждали дополнительное снижение при использовании обычной системы для отходящего газа после плазменной печи. Это подтверждает, что ПХБ являются успешно разрушенными вместо простого замещения.

На основании результатов, полученных из испытаний, основанных на предполагаемых издержках отдельной части предприятия, оцениваются в 100 фунтов на тонну загрязненных ПХБ отходов, что после сопоставительного анализа подтверждает их значительную конкурентоспособность.

Вышеприведенное подробное описание было предоставлено с целью пояснения и иллюстрации и не предназначено для ограничения объема приложенной формулы изобретения. Многие варианты в настоящих предпочтительных вариантах осуществления, показанных в данном документе, будут очевидны специалисту в данной области техники и остаются в пределах объема пунктов приложенной формулы изобретения и их эквивалентов.

Реферат

Настоящее изобретение относится к способу обработки отходов, содержащих один или несколько опасных органических компонентов, включающему обработку плазмой отходов в аппарате для плазменной обработки. Отходы содержат: (i) почву и/или материал-заполнитель и (ii) нефтяной компонент. Перед обработкой плазмой отходов отходы содержат один или несколько опасных органических компонентов и от 5 до 50% воды по массе отходов. Использование данного изобретения позволяет упростить процесс обработки отходов. 17 з.п. ф-лы, 3 ил., 12 табл.

Формула

причем отходы содержат:

(i) почву и/или материал-заполнитель и

(ii) нефтяной компонент; и

причем перед обработкой плазмой отходов отходы содержат один или несколько опасных органических компонентов и от 5 до 50% воды по массе отходов.

(i) почве и/или материале-заполнителе; и/или

(ii) нефтяном компоненте; и/или

(iii) потоке отходов.

от 50 до 70% по массе SiO2,

от 20 до 30% по массе CaO и

от 10 до 20% по массе Al2O3.

реакционную камеру, имеющую основную часть для удержания отходов;

первый электрод, расположенный над отходами, и

второй электрод в электрическом контакте с основной частью так, что при использовании плазменная дуга, образованная между первым и вторым электродами, проходит через отходы.

Комментарии