Способ обработки углеродсодержащего материала - RU2141076C1

Код документа: RU2141076C1

Чертежи

Описание

Настоящее изобретение относится к способу обработки углеродсодержащего материала, загрязненного токсичными элементами.

Углеродный компонент углеродсодержащего материала, используемого в соответствии с настоящим изобретением, присутствует в форме практически свободного или элементарного углерода. Таким образом, этот углеродный компонент может по существу представлять собой графит в его различных формах, в частности в виде блочного графита, или аморфного, или такого микрокристаллического графита, как кокс, углеродная сажа и уголь. Однако углеродсодержащий материал может дополнительно включать в себя карбонизирующийся материал, в частности битуминозный материал, тяжелые остатки перегонки нефти или тому подобное, в особенности в тех случаях, когда их используют в качестве связующего для графитного материала в форме частиц.

Изобретение в особенности относится к загрязненному углеродсодержащему материалу, образующемуся в процессе электролитической выплавки алюминия, в частности к отработавшему футеровочному материалу электролитической ванны (ОФВ), и нижеследующее описание в значительной мере касается обработки ОФВ-материала. Однако совершенно очевидно, что это изобретение относится также к обработке загрязненного углеродсодержащего материала, отличного от ОФВ-материала, образующегося во всех случаях при электролитической выплавке алюминия или в других отраслях промышленности.

Электролитические восстановительные ячейки или линии электролитических плавильных речей для получения металлического алюминия футерованы карбонизирующимся материалом. Как правило, у футеровки восстановительных ячеек имеется внешняя огнеупорная алюмосиликатная обшивка и внутренняя, карбонизирующаяся обшивка. В течение срока службы восстановительных ячеек карбонизирующаяся обшивка футеровки постепенно разрушается из-за проникновения материалов, содержащихся внутри электролитической ванны, и вследствие старения под действием превалирующих температур. В дальнейшем загрязненной материалами ванны становится также и внешняя обшивка. Вследствие этих факторов эффективность работы ячеек снижается, что вызывает необходимость замены карбонизирующейся обшивки или как внутренней, так и внешней обшивок. Далее, удаленный материал футеровки, включающий в себя ОФВ-материал, следует направлять либо в отвал, либо на обработку с получением остатка, который сбрасывают в отход. В результате такой обработки могут быть рекуперированы некоторые такие материалы, как фтор в форме фтористого водорода, а некоторые рекуперированные материалы можно возвращать в процесс выплавки или на предыдущие операции. ОФВ-материал может включать в себя то, что рекуперировано из внутренней, карбонизирующейся обшивки ("фракция 1"), то, что рекуперировано из внешней обшивки ("фракция 2"), или смесь фракций 1 и 2.

В описании к американскому патенту N 4735784, выданному на имя Дэйвиса и др. , обсуждаются ранее предложенные в описаниях к американским патентам NN 4065551, выданному на имя Дала; 4113832, выданному на имя Белла, и дp. N 4158701 и 4160809, выданным на имя Андерсена и др., и 4362701, выданному на имя Крюгера и др. Дополнительные ранее известные технические решения представлены в описаниях к американским патентам NN 4113831, выданному на имя Орта, Дж. и др., N 4444740, выданному на имя Снодграсса и др., хотя технические решения по этим двум последним патентам предложены в другом контексте и относятся к процессам водного выщелачивания.

В отношении ранее известных технических решений, которые рассматриваются в описании к американскому патенту 4735784, выданному на имя Дэйвиса и др., указано на то, что ни одно из предложений при его осуществлении не позволяет получить конечный направляемый в отход остаток, которому сообщалась бы безвредность для здоровья и который не представлял бы опасности для окружающей среды. В соответствии с такими техническими решениями получают остаток в форме частиц, из которых могут быть выщелачены остаточные загрязнители. Кроме того, в описаниях таких технических решений прямо или косвенно говорится о необходимости избежать условий, приводящих к образованию шлака.

Дэйвис и др. предлагают способ обработки ОФВ-материала, при осуществлении которого такой материал смешивают с кремнеземом и образующуюся смесь затем выдерживают при повышенной температуре с получением шлака. Осуществление такого способа сопряжено с необходимостью добавлять в смесь достаточное количество кремнезема и получением шлака в присутствии воды дли создания условий для пирогидролиза, что приводит к улетучиванию практически всех фторидных загрязнителей в форме фтористого водорода. После этого шлак охлаждают с получением нерастворимого силикатного стеклянного остатка, содержащего все оставшиеся фторидные загрязнители в фиксированном состоянии.

В соответствии с техническим решением Дэйвиса и др. предусмотрено нагревание смеси сбрасываемого в отход материала и кремнезема до температуры от 1000 до 1700oC. В том случае, когда сбрасываемый в отход материал представляет собой ОФВ-материал, его основной углеродный компонент выжигают, удовлетворяя тем самым по меньшей мере часть технологических потребностей тепла. Однако добавляемое количество силиката достигает от 7 до 50 вес.% от веса сбрасываемого в отход материала, вследствие чего недостаток такого технического решения состоит в том, что количество остатка может превысить количество исходного сбрасываемого в отход материала. Этот недостаток может сохраняться даже в случае выжигания всего углеродного компонента ОФВ-материала. Кроме того, осуществление такого технического решения не позволяет эффективно утилизировать топливные достоинства углеродного компонента.

Хотя существо настоящего изобретения относится в особенности к обработке ОФВ-материала, оно, как указано выше, может быть применимо также к обработке других углеродсодержащих материалов. Один важный пример другого приемлемого материала охватывает остатки из вертикальных ретор, в частности таких, какие применяют для возгонки цинка из концентратов. К аналогичным материалам относятся направляемые в отход графитные тигли, использованные для металлургического купелирования, содержащие рекуперируемые ценные благородные металлы, активированный уголь, содержащий благородные металлы, и/или токсичные металлы. В процессе возгонки цинка из вертикальной реторты концентраты смешивают с коксом и нагревают в реторте. В результате возгонки остается остаток, содержащий углерод из непрореагировавшего кокса, некоторые компоненты, входящие в состав концентрата, и некоторое количество цинкового остатка, как правило, совместно с некоторым количеством свинца и серебра.

Другой приемлемый материал, в отношении которого применимо настоящее изобретение, включает в себя сбрасываемые в отход графитные блоки ядерных реакторов. Совершенно очевидно, что такие сбрасываемые в отход графитные блоки загрязнены радиоактивными продуктами, и в качестве направляемого в отход материала они составляют основную проблему безопасного либо хранения, либо размещения.

В соответствии с настоящим изобретением предлагается способ обработки углеродсодержащего материала, загрязненного токсичными элементами, осуществление которого дает возможность эффективно утилизировать топливную ценность углеродного компонента. В случае ОФВ-материала, загрязненного, в частности, по меньшей мере фторидом, осуществление этого способа позволяет избежать необходимости добавления кремнезема, хотя, как это указано в данном описании, кремний может содержаться в некотором обрабатываемом углеродсодержащем материале, обычно в виде силиката.

При осуществлении способа изобретения углеродсодержащий материал плавят в реакторе или печи с погруженным верхним дутьем, где используют погруженное верхнее дутье газом, содержащим свободный кислород, в частности, воздухом, кислородом или обогащенным кислородом воздухом. Процесс плавления проводят с образованием или в присутствии жидкотекучего шлака, добавляя подходящий флюс. Кислородсодержащий газ подают погруженным верхним дутьем в шлак для выжигания углеродного компонента углеродсодержащего материала, в результате чего этот углеродный компонент используют по меньшей мере для частичного удовлетворения топливных потребностей процесса. В ходе плавления ОФВ-материала за счет реакций, в которых участвует такое водородсодержащее соединение, как вода, которую можно смешивать с исходным ОФВ или водяным паром, выделяемым углеводородным компонентом топлив, высвобождаются фторсодержащие загрязнители углеродсодержащего материала. Другие токсичные компоненты углеродсодержащего материала, в частности сероводород и цианистоводородная кислота, окисляют внутри реактора, в частности кислородным компонентом вдуваемого сверху газа, вследствие чего образуются такие безвредные продукты, как водяной пар, углекислый газ и газообразный азот. Серу можно либо растворять в шлаке, либо окислять до сернистого газа, который поступает в дымовые газы, откуда его можно удалять в процессах обработки дымовых газов в скрубберах.

В случае плавления углеродсодержащего материала, представляющего собой остаток из вертикальной роторты, загрязнители, включающие в себя цинк и свинец, а также все присутствующие благородные металлы, в частности серебро, можно выпарить и рекуперировать из газов, отходящих из печи. Цинк и свинец в той мере, в которой их не удается удалить в виде дыма, поступают в шлак, но, как правило, в экологически приемлемо низкой концентрации.

Что касается углеродсодержащего материала, представляющего собой направляемые в отход графитные блоки из ядерных реакторов, то эффект плавления зависит от присутствующих в них радиоактивных загрязнителей. Некоторые из таких загрязнителей удаляют в виде дыма совместно с отходящими печными газами, тогда как другие удаляют со шлаком. В случае, когда загрязнители находятся в отходящих газах, их можно рекуперировать из газов с помощью камеры с рукавным фильтром, через которую пропускают эти газы. Загрязнители, попадающие в шлак, могут быть инкапсулированы в нем в виде силикатов и/или в растворе или тому подобным. Обычно радиоактивный материал содержится в направляемых в отход графитных блоках в относительно низких концентрациях, причем количества, рекуперируемые из отходящих газов, малы, что позволяет упростить дальнейшую обработку с целью их безопасных локализации и хранения. Подобным же образом малы находящиеся в шлаке количества, в то время как объем шлака, с которым они выделяются, существенно меньше объема, направляемого в отход исходного графитного блока, что также позволяет упростить локализацию и хранение.

Способ по изобретению наиболее предпочтительно осуществлять в единственной печи, представляющей собой реактор с погруженным верхним дутьем. Этот способ можно осуществлять проведением непрерывного процесса плавления. По другому варианту процесс можно проводить на полунепрерывной основе, когда по истечении приемлемого периода плавления подачу углеродсодержащего материала прекращают и смешение и выпуск шлака продолжают погруженным верхним дутьем кислородсодержащего газа в течение промежутка времени, достаточного для окончательного удаления загрязнителей с отходящими из реактора газами.

Когда процесс плавления проводят непрерывно, шлак можно выпускать в ходе проведения всего процесса (по меньшей мере по истечении достаточного начального периода) или через приемлемые интервалы. Хотя проведение непрерывного процесса плавления может не привести к удалению загрязнителей с достижением их очень низкого остаточного уровня, который возможен в ходе проведения полунепрерывного процесса, описанного выше, непрерывный процесс можно адаптировать с целью достичь сравнительно низкого их уровня. Таким образом, в варианте, в котором предусмотрено проведение непрерывного процесса плавления, используемый реактор может быть оборудован средствами верхнего погруженного дутья, работающими по меньшей мере в двух зонах. В таком варианте имеется по меньшей мере одна первая зона реактора, в которую подают углеродсодержащий материал и в которой этот углеродсодержащий материал сжигают посредством верхнего погруженного дутья кислородсодержащим газом, и по меньшей мере одна вторая зона реактора, в которую не подают углеродсодержащего материала и в которой за счет верхнего погруженного дутья с использованием кислородсодержащего газа производят смешение и выпуск шлака. В этом варианте шлак предпочтительно выпускать непрерывно или через интервалы времени на участке вблизи второй зоны и удаленном от первой зоны или от каждой из первых зон.

Трубку или трубки, обеспечивающие верхнее погруженное дутье кислородсодержащим газом, располагают таким образом, чтобы инжектировать газ в шлак. Такая трубка в предпочтительном варианте должна быть снабжена приспособлениями для подачи кислородсодержащего газа в газовое пространство над ванной. Эту подачу производят с целью обеспечить полноту окисления наподобие дожигания таких газов, как моноокись углерода, водород или газообразные углеводороды, и получить такие безвредные газы, как двуокись углерода и водяной пар.

Наиболее предпочтительный углеродсодержащий материал представляет собой ОФВ-материал. Им может служить ОФВ-материал фракции 1, фракции 2 и смесь фракций 1 и 2. Кроме того, к таким материалам можно отнести другой направляемый в отход материал из процесса выплавки алюминия, в частности углеродсодержащий отработанный анодный материал, отработанная окись алюминия из сухих скрубберов для отходящих из плавильной печи газов, материалы очистки обычных и шламовых каналов, скрап с полов и отработанный материал свода плавильной печи. Там, где это необходимо, сбрасываемый в отход материал измельчают, но, в отличие от ранее известных технических решений, в данном случае измельченный материал обычно может быть относительно грубым. Как правило, измельчение до - 20 мм оказывается достаточным.

Некоторые направляемые в отход материалы, в частности скрап с пола, который можно отнести к ОФВ-материалам, является относительно тонкодисперсным. Такой материал, если необходимо, можно агломерировать, хотя для осуществления способа по изобретению необходимости в этом нет. Грубый материал предпочтительнее добавлять в реактор по загрузочному желобу в верхней части, в частности в своде, реактора. Тонкодисперсный материал в грубом сырье или добавляемый в него можно частично агломерировать смешением с водой непосредственно перед подачей в печь. Затем этот слегка агломерированный материал попадает в ванну и вступает в реакцию. Система подачи сырья снабжена вспомогательными средствами для отвода всех газов, образующихся внутри печи во время операции смачивания, с целью обеспечить полноту реакции всех токсичных газов до безвредных газов. В другом варианте тонкодисперсный материал можно вводить инжекцией, в частности совместно с кислородсодержащим газом, подаваемым погруженным верхним дутьем в шлак. Потерь тонкодисперсного материала совместно с отходящими из реактора газами можно избежать при всех этих средствах, в результате чего в топочные газы в виде пыли попадает лишь очень небольшое количество сырого материала.

Углеродсодержащий материал, в частности ОФВ-материал, предпочтительнее подавать в реактор непрерывно, хотя возможна также периодическая или прерывистая подача. В ходе проведения процесса плавления присутствует шлак. Шлак или исходное количество шлака может присутствовать на начальном этапе или же шлак можно получать в начальной фазе процесса плавления. В предпочтительном варианте в процессе плавления в реактор подают шлак и/или шлакообразующий флюс. Наиболее предпочтительно шлак и/или флюс подавать непрерывно, хотя возможна также периодическая или прерывистая подача. В зависимости от формы шлака и/или флюса его можно подавать по загрузочному желобу в верхней части реактора, как и в случае подачи углеродсодержащего материала, или по трубке, предусмотренной для верхнего погруженного кислородного дутья.

Шлак или шлакообразующий флюс может включать в себя направляемый в отход шлак из железо- или сталеплавильного процесса или из процесса выплавки цветных металлов, железную руду, базальт, известняк или аналогичный материал. Процесс плавления по способу изобретения проводят при температуре приблизительно от 1100 до 1400oC. В качестве шлака или шлакообразующего флюса наиболее предпочтительно использовать такой материал, который при такой температуре образует жидкий шлак приемлемой текучести.

Углерод углеродсодержащего исходного материала, подвергаемого плавлению, сжигают в реакторе с помощью кислородсодержащего газа верхнего погруженного дутья. В зависимости от содержания углерода в таком материале это сжигание может удовлетворять все потребности тепла такого процесса. Когда содержания углерода недостаточно для удовлетворения этих потребностей, в реактор во время процесса плавления топливо подают либо непрерывно в ходе проведения всего процесса, либо прерывисто. В качестве топлива можно применять по меньшей мере один из таких материалов, как природный газ, нефть и уголь. В том случае, когда топливом служит природный газ, нефть или угольная мелочь, его можно вдувать в реактор по трубке, предусмотренной для плавления с верхним погруженным дутьем кислорода, или по смежной трубке. В случае, когда топливом служит уголь, его можно подавать в реактор крупными кусками или в кусковой форме по загрузочному желобу в верхней части реактора, как и в случае подачи углеродсодержащего исходного материала.

Благодаря природе шлака или шлакообразующего флюса, который используют или который уже присутствует в

углеродсодержащем материале, в шлаке может содержаться окись железа. Окись железа присутствует в шлаке в концентрации, при которой она полезна в качестве переносчика кислорода от места, в которое

кислородсодержащий газ вдувают в шлак, к углероду плавающего в нем углеродсодержащего материала и достигающего верхней поверхности шлака. В этом месте FeO1,5 может образовываться в шлаке в

результате следующей реакции:

FeO (шлак) + 1/4 O2 = FeO1,5 (шлак) (1)

Образующийся в шлаке FeO1,5 затем переносится к углеродсодержащему материалу за

счет турбуленции, создаваемой верхним погруженным дутьем кислородсодержащего газа, что позволяет сжигать частицы углеродного компонента С углеродсодержащего материала в соответствии с реакцией:

2FeO1,5 (шлак) + C = 2FeO (шлак) + CO (2)

Подобным же образом окись железа в шлаке служит переносчиком кислорода, улучшающим сжигание топлива, если его используют. Кроме того,

в зависимости от относительного содержания углерода в форме Cm и в топливе может образовываться также углекислый газ.

В предпочтительном варианте внутри или над шлаком проводят процесс дожигания моноокиси углерода, образующейся в результате реакции (2), и соответствующую реакцию, включающую в себя сжигание топлива, если его используют. Для достижения практически полного сжигания моноокиси углерода до углекислого газа используют избыточное количество воздуха, кислорода или обогащенного кислородом воздуха. Подобным же образом можно также дожигать водород, высвобождающийся или образующийся в процессе плавления, а также любые газообразные углеводороды, высвобождающиеся или образующиеся вследствие реакции, в которой участвует любая содержащаяся вода.

Кислород, необходимый для дожигания, можно поставлять за счет верхнего погруженного дутья кислородсодержащего газа, инжектируемого с учетом подачи кислорода в количестве, превышающем стехиометрические потребности сжигания. В результате в зависимости от количества внутри шлака, в который инжектируют кислородсодержащий газ, дожигание возможно по меньшей мере частично внутри шлака или над шлаком. При необходимости верхняя погруженная трубка может быть снабжена единственной форсункой или несколькими форсунками, причем в этом последнем случае кислород для дожигания можно инжектировать по меньшей мере через одну форсунку этой трубки, которая направлена под углом относительно направления по меньшей мере одной форсунки, через которую инжектируют кислород для процесса сжигания.

По другому варианту кислород для дожигания можно вводить по трубке, установленной отдельно от трубки для подачи кислородсодержащего газа процесса сжигания. Эта трубка подачи кислорода для дожигания может быть предусмотрена для верхнего дутья или же она может быть приспособлена для простого бокового дутья потока кислорода в реакторное пространство над шлаком.

В еще одном дополнительном варианте кислород для дожигания подают по модифицированному варианту исполнения верхней погруженной трубки и он выходит из кожуха трубки, которая заканчивается над шлаком. В этом варианте кожух выполнен в форме кольцевой втулки, смонтированной на верхней части трубки и находящейся вокруг нее таким образом, что между этим кожухом и трубкой образуется кольцевой проход, нижний конец которого открыт. Подача кислородсодержащего газа в этот проход вблизи верхнего конца трубки позволяет направлять газ в реакторное пространство над шлаком с учетом достижения требуемого дожигания. Такая конструкция позволяет упростить регулирование расхода потока подаваемого для дожигания кислорода независимо от верхнего погруженного дутья кислородсодержащего газа для сжигания.

Дожигание при осуществлении способа по изобретению характеризуется несколькими достоинствами. Оно позволяет передать выделяющуюся при этом тепловую энергию шлаку и углеродсодержащему исходному материалу, что улучшает плавление исходного материала. Кроме того, оно повышает температуру отходящих из реактора газов, увеличивая тем самым количество рекуперируемой из этих газов тепловой энергии и устраняя необходимость в отдельной стадии сжигания. Более того, оно позволяет практически полностью сжечь содержащиеся в отходящих газах моноокись углерода и водород до безвредных углекислого газа и водяного пара.

В том случае, когда углеродсодержащий исходный материал включает в себя фториды, как это бывает в случаях с ОФВ-материалом, в ходе проведения процесса плавления возможно практически полное удаление из реактора фтора. Удаление фтора можно улучшить проведением процесса плавления в присутствии достаточного количества материала, содержащего соединения водорода, которые в условиях плавления образуют фтористый водород, легко удаляемый из реактора с отходящими газами. Водородсодержащие соединения могут присутствовать в углеродсодержащем исходном материале в достаточных количествах. Однако их можно дополнительно или по другому варианту добавлять в реактор в форме воды и/или топлива, которым служит природный газ, нефть или уголь с летучими компонентами угля, которые образуют такие соединения. Однако при необходимости могут быть использованы другие органические материалы.

Шлак, образующийся в ходе проведения процесса плавления и спускаемый из реактора, можно удалять для размещения или возвращать в процесс. В том случае, когда шлак удаляют для размещения, из него формуют отливки, но предпочтительнее его гранулировать в потоке воды или резервуаре. Этот шлак можно использовать в качестве почвогрунтового наполнителя или, если это приемлемо, его можно применять в производстве строительных материалов. Концентрация загрязнений, остающихся в шлаке, обычно очень низка и отвечает стандартам, разработанным экологическими ведомствами по захоронениям отходов, но такие загрязнения практически не выщелачиваются из шлака грунтовыми водами или тому подобным.

Хотя относительно грубое измельчение углеродсодержащего исходного материала до - 20 мм обычно является достаточным, при этом неизбежно образуется мелочь. Кроме того, в случае отходов печей для выплавки алюминия, которые можно плавить совместно с ОФВ-материалом, необходимо иметь в виду, что отработанная окись алюминия, например из сухих скрубберов и скрапа с пола, в существенной мере включает в себя мелочь. Как указано выше, мелочь можно инжектировать по верхней погруженной трубке. Однако мелочь исходного материала предпочтительнее направлять в реактор с водой или другим подходящим связующим материалом, количество которого должно быть достаточным для образования глинистого материала. Этот слегка агломерированный, глинистый материал можно подавать в реактор по загрузочному желобу в верхней части реактора, с которого он попадает на шлак. Подача мелочи в форме глинистого материала сводит к минимуму потери мелочи из реактора в виде пыли, уносимой по реакторной дымовой трубе, причем в соответствующих условиях на практике теряется менее 1% исходной мелочи.

Вода, органический или неорганический связующий материал, используемый для приготовления глинистой мелочи, может обеспечить поступление соединения водорода, которое упрощает удаление фтора, когда, например, углеродсодержащий материал представляет собой ОФВ-материал. Однако эта вода или вода, добавляемая отдельно или совместно с углеродсодержащим материалом с целью увлажнения или смачивания, в более общем смысле может быть также использована для поддержания теплоэнергетического равновесия, необходимого для процесса плавления. Таким образом, когда топливная ценность углерода и органического компонента углеродсодержащего материала превосходит тепловые потребности процесса плавления, вода за счет поглощения тепловой энергии парообразования может быть использована для поддержания теплового баланса. При необходимости воду с этой целью по мере потребности можно инжектировать по погруженной верхней трубке или по отдельной трубке.

Используемый или образующийся при осуществлении способа по изобретению шлак может характеризоваться значительной растворяющей способностью для всех компонентов технически доступных огнеупорных материалов. Таким образом, срок службы огнеупорных материалов в реакторе может быть ограниченным, в особенности при температурах, превышающих предпочтительный верхний предел приблизительно 1250oC. Следовательно, в предпочтительном варианте реактор должен быть снабжен водоохлаждающими средствами, в частности предусматриваемым при изготовлении реактора внешним металлическим кожухом с двойными стенками, между которыми циркулирует охлаждающая вода. В другом варианте реактор может быть снабжен одностенной внешней металлической оболочкой и подающими средствами, размещенными снаружи этой оболочки, для распыления охлаждающей воды на внешнюю поверхность оболочки. В любом случае охлаждение предусмотрено по меньшей мере на участках высокого износа реактора. Охлаждение реактора циркуляцией или распылением охлаждающей воды предпочтительнее осуществлять таким образом, чтобы вокруг внутренней, футерованной огнеупорным материалом периферии реактора образовывалась футеровка из затвердевшего шлака, которая защищает огнеупорный материал от расплавленного шлака. Водяное охлаждение увеличивает первоначальные капитальные затраты, хотя оно может также увеличить технологические затраты вследствие возрастающих тепловых потерь в процессе плавления. Тем не менее дополнительные издержки должны уравновешиваться за счет уменьшения затрат по уходу и повышения коэффициента использования реактора вследствие менее частых простоев из-за смены огнеупорного материала. Кроме того, дополнительные технологические затраты оказываются несущественными в тех случаях, когда топливная ценность углеродсодержащего материала оказывается достаточной для устранения необходимости дополнительного расхода топлива. Состав образующегося шлака регулируют с использованием подходящего флюса с целью обеспечить созданию защитной футеровки из твердого шлака в условиях рабочей температуры.

Далее приведены ссылки на сопровождающие фигуры, где:

на фиг. 1 представлено схематическое изображение реакторной

системы для использования при осуществлении способа по настоящему изобретению;

на фиг. 2 представлена технологическая схема, иллюстрирующая один из вариантов осуществления способа по

настоящему изобретению, а

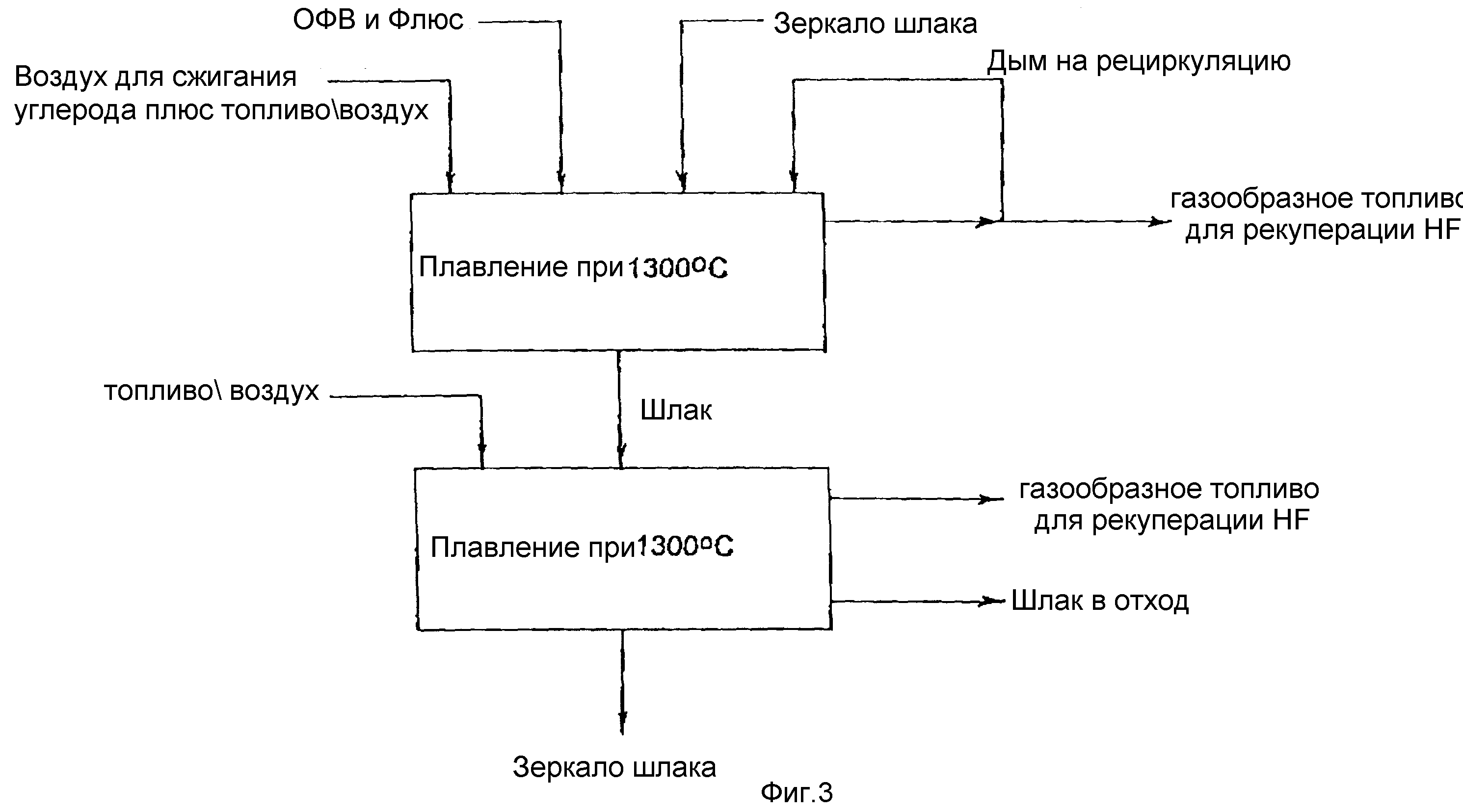

на фиг. 3 представлена технологическая схема, иллюстрирующая второй вариант осуществления этого способа.

Реакторная система 10 фиг. 1 снабжена печным реактором 12, в котором можно плавить ОФВ, аналогичный или другой углеродсодержащий материал, и верхней погруженной трубкой 14, вставленной через свод реактора 12. Реактором 12 определяется реакторная камера 16, в которой проводят процесс плавления ОФВ-материала. Камера 16 заключена внутрь внешнего кожуха 18 из стали, а внутри кожуха 18 она определяется футеровкой из огнеупорного материала 19. По меньшей мере вокруг его нижней части, в которой в процессе плавления находятся загруженный материал и шлак, реактор 12 приспособлен для распыления охлаждающей воды на внешнюю поверхность кожуха 18. Это проиллюстрировано с помощью кольцевых патрубков 21 для подачи воды, которые охватывают реактор 12 и снабжены насадками для создания водяных струй 23. Распыление воды производят таким образом, что достигаемое в результате охлаждение кожуха 18 и смежного с ним огнеупорного материала 19 вызывает образование защитной оболочки 20 из затвердевшего шлака. Эта оболочка 20 защищает материал 19 от растворения расплавленным шлаком.

Углеродсодержащий материал в форме частиц, в частности ОФВ-материал, как правило - 20 мм, подают в камеру 16 по загрузочному желобу 22 в верхней части реактора 12. По загрузочному желобу 22 в печь направляют также флюсовый материал для образования шлака. Хотя это на фигурах не показано, загрузочный желоб 22 обычно оборудован соответствующими литниковыми средствами, которые позволяют избежать утечки реакторных газов через желоб 22.

Трубка 14 снабжена основными патрубковыми средствами 24, по которым кислородсодержащий газ для верхнего дутья подают посредством погруженного дутья в камеру 16. Патрубковые средства могут включать в себя единственный патрубок для такого газа, причем потоком этого газа захватываются пыль углеродсодержащего материала и мелочь твердого топлива. По другому варианту патрубковые средства 24 могут включать в себя по меньшей мере два соосных патрубка, причем газ инжектируют по одному из них, а захватываемую мелочь углеродсодержащего материала, если это требуется, и газообразное или жидкое топливо инжектируют по другому патрубку.

В начале процесса плавления трубку 24 опускают в катеру 16 до промежуточной высоты в сочетании с дутьем кислородсодержащего газа для создания слоя расплавленного шлака 26 достаточной глубины, куда добавляют углеродсодержащий материал 28. Промежуточная высота является таковой, что при ней происходят выплески шлака, вследствие чего эти шлаковые выплески покрывают нижнюю часть патрубковых средств 24 и застывают на ней. Когда на средствах 24 образуется достаточное защитное покрытие 30 из шлака, трубку 14 опускают таким образом, что ее нижний конец оказывается внутри шлака, обеспечивая верхнее погруженное дутье кислородсодержащим газом.

В процессе плавления углеродный компонент углеродсодержащего материала, в частности ОФВ-материала, и инжектируемое топливо практически полностью сгорают, образуя углекислый газ и водород в качестве реакторных отходящих газов, которые отводят или удаляют из камеры 16 по газоотводу 32 реактора 12. В результате сжигания фторидные загрязнения ОФВ-материала высвобождаются в виде фтористого водорода, который удаляют с другими отходящими газами.

Помимо патрубковых средств 24 трубка 14 снабжена соосным кожухом 34, нижний конец которого открыт. Как показано, осевые размеры кожуха 34 от верхнего конца трубки 14 являются такими, что при опущенном патрубке 24 для верхнего погруженного дутья нижний конец кожуха 34 находится на некотором расстоянии над шлаком 26. Кислородсодержащий газ подают по кольцевому каналу, который определяется между кожухом 34 и патрубковыми средствами 24, и вводят в камеру 16 над шлаком 26 через открытый нижний конец этого канала. Кислородный компонент газового дутья по кожуру 34 обеспечивает дожигание в камере 16 моноокиси углерода и водорода до углекислого газа и воды, причем значительное количество тепловой энергии, выделяющейся в процессе дожигания, поглощается шлаком 26 и углеродсодержащим материалом 28.

Из газоотвода 32 отходящие газы проходят к соответствующей установке для обработки. Она может включать в себя сепаратор пыли для удаления захваченной мелочи. Кроме того, она может включать в себя водяной скруббер для удаления фтористого водорода в виде его водного раствора или сухой скруббер, в котором отходящие газы входят в контакт с частицами алюминия для получения фторида алюминия.

На фиг.2 представлена технологическая схема, иллюстрирующая простоту осуществления способа по изобретению. Хотя контекст описания к фиг.1 не требует разъяснения, представленное на фиг.2 изображение подчеркивает, что предлагаемый способ может включать в себя всего одну-единственную стадию процесса плавления, для которой требуется только один такой реактор, как показанный на фиг.1.

Что касается фиг. 3, то на ней представлена технологическая схема, иллюстрирующая проведение процесса в соответствии со вторым вариантом осуществления способа по изобретению. Для этого достаточно всего одного-единственного печного реактора, хотя процесс проводят по периодическому принципу, в две стадии. Способ фиг.3 проиллюстрирован со ссылкой на плавлению углеродсодержащего материала, представляющего собой ОФВ-материал. Однако, как и в случае со способом фиг.1 и 2, способ фиг.3 может быть приспособлен для аналогичного плавления других углеродсодержащих материалов, в частности направляемых в отход графитных блоков из ядерного реактора, остатков из вертикальных реторт, графитного материала тиглей для металлургического купелирования или активированного угля.

На первой стадии в реакторе создают зеркало шлака. Постепенно загружают исходный ОФВ-материал и флюс, вводят в шлак с помощью трубки для верхнего погруженного дутья воздух для сжигания свободного углерода ОФВ-материала. При необходимости инжектируют топливо и, если требуется, дополнительное количество воздуха. В результате плавления, предпочтительнее при температуре от 1100 до 1400o C, наиболее предпочтительно приблизительно при 1300oC, расходуется углеродный компонент ОФВ-материала, в то время как из топочных газов экстрагируют фтор. Другие загрязнения, в частности сероводород и цианистый водород, практически полностью разрушаются при сжигании кислородом, вследствие чего в отходящих газах остаются лишь их крайне малые количества. Фтор, как правило, экстрагируется в виде паров фтористого водорода, которые можно выделять для повторного использования. Однако некоторое количество фтора может попасть в печные газы в виде дыма фтористого натрия, причем в том случае, когда это происходит, дым предпочтительнее возвращать на первую стадию процесса. Такой возврат дыма фторида натрия в процесс позволяет увеличить продолжительность воздействия на него реакционных условий в печи, давая возможность протекать реакции фторида натрия с выделением дополнительного количества фтористого водорода, тогда как натрий поглощается шлаком.

По завершении первой стадии подачу ОФВ-материала и флюса заканчивают. Далее шлак подвергают периоду выдувания при температуре, аналогичной той, при которой осуществляют первую стадию, не прекращая верхнюю погруженную инжекцию воздуха и топлива. Сжигание топлива и остаточного ОФВ-материала продолжают по меньшей мере до тех пор, пока этот последний не израсходуется, а топочные газы практически полностью не освободятся от фтористого водорода. Весь фторид натрия, содержащийся в топочных газах второй стадии, можно возвращать в печь на ту стадию, которая показана как первая стадия. После завершения второй стадии остается шлак, который после гранулирования в потоке воды можно направлять в отход или использовать в качестве экологически приемлемого почвенного наполнителя с низким содержанием таких токсичных компонентов, как фтор и цианистый водород. Остаточное зеркало шлака сохраняют для начала следующего процесса из двухстадийного цикла.

Существо изобретения далее проиллюстрировано со ссылкой на нижеследующие конкретные примеры.

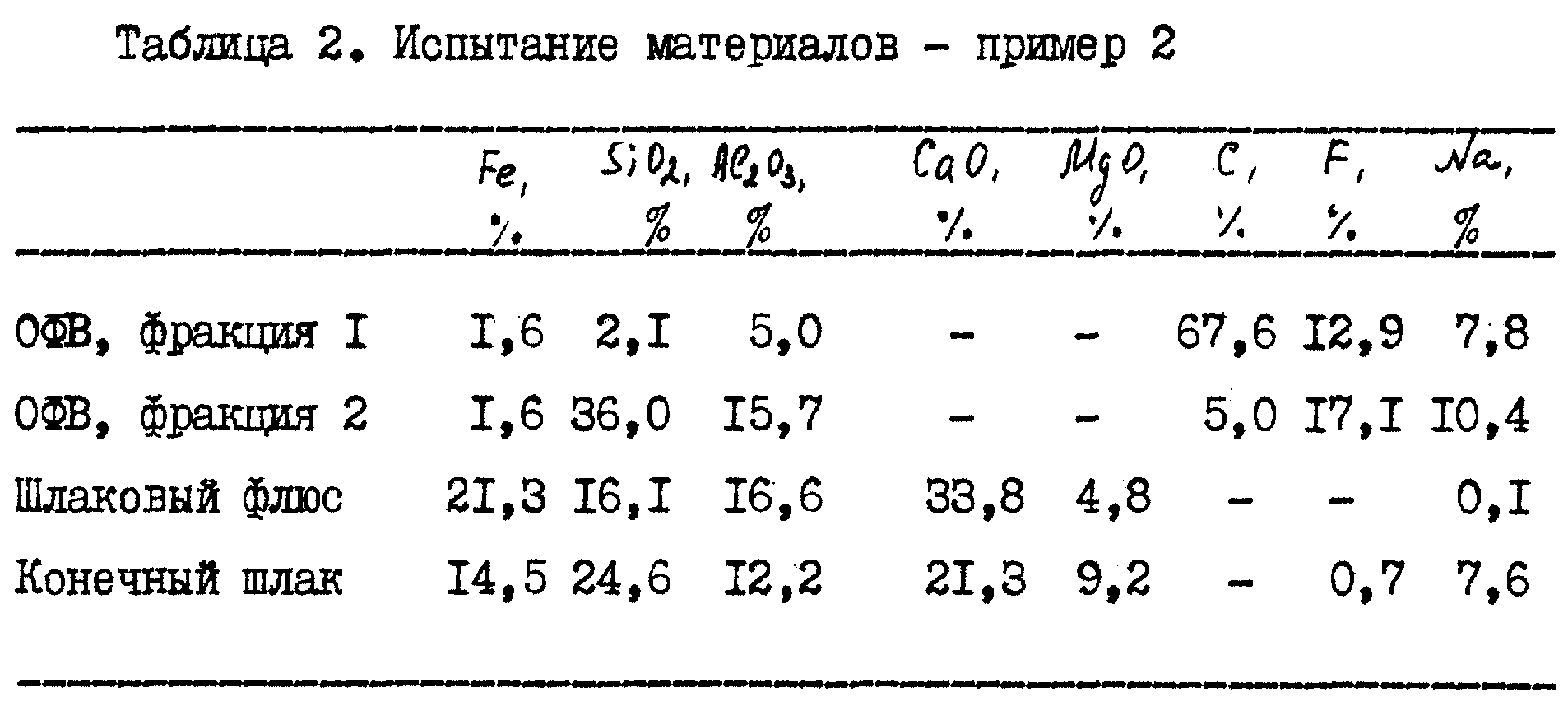

Пример 1. 300 кг фракции 1 ОФВ-материала и 200 кг фракции 2 ОФВ-материала совместно с 320 кг шлакового флюса подавали в течение 280-минутного периода в жидкую ванну, которая включала в себя 100 кг шлакового флюса, содержавшего окись железа и температуру которого поддерживали в интервале от 1255 до 1300oC в печи с верхним погруженным дутьем. Смесь сырья измельчали до размеров минус 20 мм и смешивали с 10 вес.% воды от веса ОФВ-материала непосредственно перед подачей в загрузочное отверстие в верхней части печи. Состав фракции 1, фракции 2 и шлакового флюса показан в табл. 1 (см. в конце описания).

Горение посредством верхней погруженной трубки поддерживали природным газом с расходом потока 40 н.куб.м/ч. Для полного сжигания природного газа, а также углерода в ОФВ-материале совместно с природным газом вдували воздух и кислород. Воздух обогащали кислородом до общего содержания в нем кислорода 23%. Воздух для дожигания подавали над ванной с расходом потока 75 н.куб.м/ч с использованием системы кожуха, который образует часть трубки.

В ходе проведения процесса плавления и в конце периода плавления шлак выпускали из печи после завершения десятиминутного периода обработки для переработки остатков сырья.

Готовый шлак гранулировали в воде и подвергали вышеуказанным испытаниям. Этот готовый шлак подвергали испытанию выщелачиванием, предусмотренным ЕРА в Виктории. Раствор содержал 7,2 мг/л фторидного иона, что хорошо согласовывалось с требованиями, предъявляемыми к материалу для почвогрунтовых наполнителей, о содержании менее 150 мг/л.

С целью убедиться в безвредности и чистоты рабочей окружающей среды пилотную установку оборудовали гигиеническим коробом и системой рукавных фильтров. Система обработки газа из печи включала в себя холодильник, рукавный фильтр и скрубберные башни с карбонатом натрия. Контроль за обстановкой вели как в системе топочных газов, так и системе гигиенической скрубберной обработки, а также в рабочей окружающей среде. Испытания показали приемлемость установки по содержанию в газовых выбросах материала в форме частиц, окислов азота, трехокиси серы, двуокиси серы, моноокиси углерода, фтористого водорода, сероводорода, фосгена, метана и аммиака. В окружающей среде рабочего места в процессе работы установки концентрация всех загрязнителей была ниже определяемых уровней. В ходе проведения процесса углеродный компонент сырья полностью сгорал до углекислого газа, и выпускаемый шлак углерода не содержал. Приблизительно 90% фтора из исходного ОФВ удаляли в виде фтористого водорода и собирали в скрубберной системе. В виде дыма и пыли в обоих рукавных фильтрах собирали менее 1 вес.% ОФВ. Дым из рукавных фильтров содержал 20,3% фтора и 22,0% натрия, указывая на то, что он включал в себя главным образом фторид натрия. Это соответствовало 1,5% от общего содержания фтора в исходном ОФВ.

Пример 2. Установку конструировали для осуществления способа в реакторе с верхним погруженным дутьем, аналогичном представленном на фиг.1, процесс проводили при 1300oC, ОФВ; данные испытаний сведены в табл.2.

В установке создают зеркало шлака с использованием 974 кг направленного в отход шлака в качестве исходной ванны для цикла плавления фракции 1 и фракции 2 ОФВ при расходе материалов соответственно 2,1 и 1,4 т/ч. Флюсовый шлак, содержащий окись железа, плавят с расходом 2,4 т/ч, поддерживая горение посредством верхней погруженной трубки с расходом потоков природного газа 100 н.куб.м/ч, воздуха для горения 960 н.куб.м/ч, воздуха для плавления 13400 н. куб. м/ч и воздуха для дожигания 2000 н.куб.м/ч. Печь заполняют до рабочей емкости до истечения 4,15 ч плавления, подачу всех исходных материалов прекращают и процесс горения изменяют с таким расчетом, чтобы сообщать тепло, необходимое для поддержания температуры 1300oC, выделяя для переработки остатков сырья 15-минутный период. После этого шлак выпускают из печи и направляют в грануляционный желоб для последующего сброса в отход или продажи, оставляя зеркало шлака в печи для создания ванны, необходимой на последующем цикле очистки.

Отходящие газы охлаждают и направляют в скрубберную систему для утилизации из них фтористого водорода в форме, пригодной для повторного применения.

Как и в эксперименте примера 1, шлак приемлем для использования в качестве почвогрунтового наполнителя или для других целей.

В вышеприведенной части описания приведена ссылка на практически полное дожигание. Это сделано с целью убедить в том, что такие выделившиеся загрязнители, как цианистый водород, полностью сжигают до безвредных газов. Однако необходимо понимать, что возможно менее чем полное дожигание, причем в этом случае полное сжигание, если оно необходимо, производят вне реактора в подходящем для этого устройстве для дожигания.

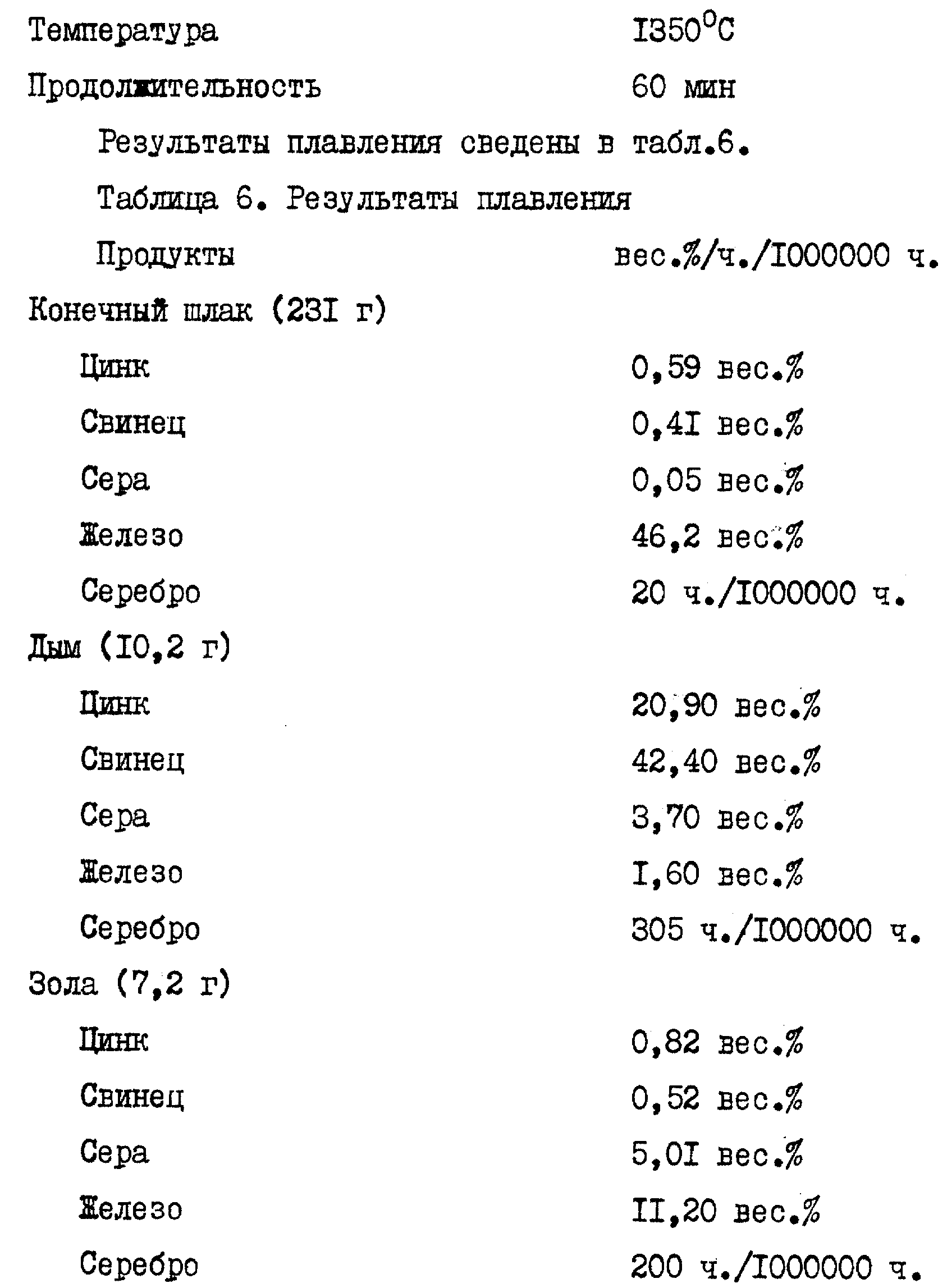

Пример 3. Образец остаточного материала из вертикальной реторты, полученный после отгонки цинка из цинкового концентрата, смешанного с коксом, подвергали плавлению с верхней погруженной трубкой в установке лабораторного масштаба. Создаваемые условия были сопоставимы с теми, что описаны для ОФВ-материала со ссылками на фиг. 1 и фиг. 2. Состав остатков приведен в табл. 3.

Для плавления остатков вначале плавили исходную ванну шлака отражательной печи и ее нагревали до требуемой рабочей температуры 1350oC. Состав шлака приведен в табл.4.

Остатки постепенно подавали в расплавленный шлак совместно с флюсом, флюсом служил известняк, содержащий 45,8 вес.% окиси кальция и 4,1 вес.% двуокиси кремния.

Хотя процесс плавления проводили в основном в соответствии с представленной на фиг.2 схемой, он протекал в лабораторном масштабе и в модулирующем реальные условия оборудовании, а не в печном реакторе, показанном на фиг.1. Процесс плавления вели в закрытом алюмосиликатном тигле, который был снабжен индукционной печью для начального и дополнительного нагревания. Воздух инжектировали в шлаковую ванну с использованием 1,5-миллиметровой (внутренний диаметр) трубки из окиси алюминия в условиях регулируемой скорости моделируемого плавления с верхней погруженной трубкой. Для препятствия доступу воздуха в пространство над ванной инжектировали защитный газообразный азот. Через одноминутные интервалы в тигель добавляли взвешенные количества остатков и флюса; общая скорость подачи была эквивалентной 5 г/мин исходных остатков. Температуру ванны измеряли с помощью термопары, защищенной алюмосиликатным защитным колпачком, погруженной в ванну. Температуру регулировали вручную путем варьирования потребляемой индукционной печью мощности.

Общие параметры плавления, начиная со 100 г шлака, инжекции азота в шлак в течение 5 мин до подачи остатков и флюса и включения верхнего погруженного воздушного дутья сведены в табл. 5. Результаты плавления сведены в табл. 6.

Результаты показывают, что в соответствии с настоящим изобретением можно плавить остатки из вертикальной реторты. Такое плавление позволяет использовать углерод в этих остатках в качестве топлива и восстановителя. Кроме того, это дает возможность получить в виде чистого дыма свыше 90% цинкового и свинцового компонентов.

Пример 4. Ряд испытаний, подобных описанному в примере 3, проводили с остатками из вертикальной реторты. В ходе этих испытаний расход потоков воздуха варьировали в пределах от 0 до 100% углеродного компонента остатков, как показали данные анализа табл.3, сопоставляя с 75%-ным уровнем окисления в эксперименте примера 3. В ходе проведения испытания без окисления и без использования флюса, но с азотным дутьем получали не полностью расплавленный продукт, оставляющий большие количества золы (примерно 84 г). Такое испытание не обеспечивало адекватных смешения и реакции в ванне, и в золе оставались большие количества цинка и свинца. В ходе проведения другого испытания, с использованием кислородного дутья для окисления 25% при условии только 75% известнякового флюса до уровня в эксперименте примера 3, вес золы уменьшали до 23 г, но смешение также все еще оставалось неудовлетворительным, что можно было также сказать и о рекуперации цинка и свинца (в шлаке содержалось более 1 вес.% каждого из них).

В ходе проведения испытаний с кислородным дутьем в результате от 50 - до 90%-ного окисления получали шлак с содержанием цинка и свинца значительно менее 1,0 вес.%. В результате одного из испытаний с 50%-ным окислением достигали самого низкого содержания цинка и свинца в шлаке, но при таких уровнях присутствовала шпейзовая фаза и, что более важно, на шлаке оставалось большое количество золы (58,4 г.). Повышение степени окисления до 75%, как в эксперименте примера 3, приводило к уменьшению количества золы приблизительно до 10,8 г, тогда как количества цинка и свинца в шлаке сохранялись на уровне приблизительно 0,5%. Эти их количества оставались также и в ходе проведения испытаний при степени окисления 90%, тогда как содержание золы дополнительно уменьшалось примерно до 8 г.

Цель испытаний заключалась в 100%-ном сжигании углеродного компонента остатков осуществлением первой стадии плавления и второй стадии восстановления. Стадию плавления осуществляли в течение 90 мин, а во всех остальных отношениях ее осуществляли в соответствии с изложенным в примере 3. Стадию восстановления осуществляли 30 мин, добавляя в течение этого промежутка времени уголь в качестве восстановителя со скоростью 0,5 г/мин. Хотя содержание свинца в полученном шлаке составляло гораздо менее 1%, концентрация цинка в нем была равной приблизительно 1%. Это нетипично для восстановления цинка в шлаке и, как считают, обусловлено превалирующим восстановлением магнетита до начала образования дыма цинка, поэтому предполагается необходимость в более длительном периоде восстановления. Однако использование такого газообразного восстановителя, как природный газ, оказалось более эффективным, чем применение угля, что дает возможность устранить этот эффект.

В ходе проведения дальнейших одностадийных испытаний в качестве восстановителя в исходном материале использовали углерод. Было установлено, что это оказалось выгодным и позволило довести степень окисления до такого уровня, при котором обеспечивалась высокая рекуперация свинца и цинка, вследствие чего их содержание в шлаке составляло значительно менее 1% для цинка и менее 0,5% для свинца. В ходе проведения еще одного ряда испытаний увеличение количества добавляемого флюса не оказывало влияния на удаление цинка и свинца из шлака, но тем не менее это вызывало дальнейшее уменьшение количества золы, остающейся после плавления.

В общем в ходе проведения дополнительных испытаний по примеру 4 и по примеру 3 в процессе плавления из остатков в существенной степени удаляли мышьяк, сурьму и серебро. В случае мышьяка, обычно удаляемого в виде дыма, его уровень снижали от начальной величины в 6000 ч./1000000 ч. в остатках до 300 ч. /1000000 ч. в шлаке. При образовании шпейзовой фазы удаление мышьяка упрощалось. В виде дыма обычно удаляются примерно 50% мышьяка. В случае использования природного газа в качестве восстановителя и образования шпейзовой фазы удаление мышьяка из шпейзы возможно довести до 95%.

В условиях плавления, позволявших достичь успешного удаления цинка и свинца, с дымом удаляли серебро от 115 ч./1000000 ч. в исходных остатках до 10-20 ч./1000000 ч. в шлаке. Предполагаемая рекуперация серебра с дымом (и в случае, когда возможна шпейза) находилась в интервале от 80 до 90%.

Образцы дыма обычно содержали 25% цинка, 40% свинца, 1% железа, 0,5% окиси кальция, 2,6% серы, 3,5% мышьяка, 3,3% углерода, 1,0% двуокиси кремния, 0,2% меди, 0,1% окиси алюминия, 0,25% сурьмы и 240 ч./1000000 ч. серебра. В некоторых испытаниях достигали содержания углерода менее 1%.

Шпейзовую фазу получали при 1300oC и степени окисления от 50 до 75%. Типичная шпейза содержала 0,13% цинка, 0,34% свинца, 70,3% железа, 4,75% серы и 7,3% меди. Повышение температуры и/или процента окисления углерода в остатках снижало вероятность образования шпейзы. Применение природного газа в качестве восстановителя в процессе плавления приводило к образованию шпейзовой фазы; шпейза проявляла тенденцию к пониженному содержанию цинка и свинца, но содержала также приблизительно 4% мышьяка.

Количество образующейся золы зависело от температуры плавления, степени окисления и количества флюса. Увеличение каждого из этих параметров уменьшало количество золы. Зола состояла из непрореагировавшего остаточного исходного материала. Обычно, когда золу полностью или практически полностью удаляли, содержание цинка в шлаке превышало 0,5%, а концентрация свинца также была повышенной. Результаты типичного анализа золы сведены в табл. 7.

Если ссылаться на примеры с 1 по 4 и вышеприведенное описание, то совершенно очевидно, в частности из примера 4, что настоящее изобретение можно осуществлять в присутствии металлической фазы. В самом деле, необходимо иметь в виду, что процесс плавления по настоящему изобретению может составлять часть процесса рекуперации металлических компонентов из подходящей руды, концентрата или тому подобного или для рекуперации металлических компонентов из такого промежуточного или направляемого в отход материала, как шлак. То есть углеродсодержащий материал, подвергаемый плавлению, при осуществлении способа настоящего изобретения может быть действительно использован в качестве топлива и/или восстановителя, дающего возможность рекуперировать металлические компоненты из другого материала или продукта. В общем такое применение изобретения оказывается непрактичным из-за ограниченной доступности соответствующих материалов на обычном месте. Кроме того, разумеется, существует потребность в соответствующей степени совместимости между углеродсодержащим материалом и материалом или продуктом, содержащим металлический компонент. Таким образом, хотя оно применимо для плавления остатков вертикальных реторт, использования цинкосодержащего шлака, для рекуперации цинка из любого материала, очевидно, что в таком контексте нежелательно использовать радиоактивный углеродсодержащий материал. Однако, несмотря на такую возможность, использовать углеродсодержащий материал с целью способствовать рекуперации металлических компонентов из другого материала, по настоящему изобретению, в общем приемлемо для применения при плавлении только одного углеродсодержащего материала.

Наконец, совершенно очевидно, что в конструкцию и размещение вышеописанных узлов и деталей можно вносить различные изменения, модификации и/или дополнения, не выходя при этом за рамки и существо изобретения.

Реферат

Способ обработки углеродсодержащего материала, имеющего форму частиц, в котором углерод присутствует как свободный или атомарный углерод и который загрязнен токсичными элементами, включает загрузку и плавление материала с верхним погруженным дутьем в реакторе в присутствии жидкого шлака; в процессе плавления через верхнюю погруженную трубку инжектируют кислородсодержащий газ, летучие токсичные элементы удаляют с реакторными отходящими газами, а нелетучие токсичные элементы переводят в шлак. Способ осуществляют при температуре 1100-1400oC. Шлак представляет собой кремниево-ангидридный шлак, включающий оксид железа и по меньшей мере один из оксидов из группы: Al2 O3, СаО, МgO. Количество оксида железа в шлаке определяется по реакциям 2FeO (шлак) + 1/2 O2= 2FеO1,5 (шлак); 2FeO1,5(шлак) + С = 2FеО(шлак) + СО. Реакции поддерживают за счет турбулентного движения шлака, создаваемого посредством верхней погруженной инжекции кислородсодержащего газа. Решаемая техническая задача: повышение эффективности использования углеродного компонента при полном обезвреживании загрязненных токсичными компонентами углеродсодержащих отходов. 12 з.п.ф-лы, 3 ил., 7 табл.

Формула

2 FeO(шлак) + 1/2 O2 = 2 FeO1,5(шлак),

2 FeO(шлак) + С = 2 FeO(шлак) + СО,

и эти реакции поддерживают за счет турбулентного движения шлака, генерируемого посредством верхней погруженной инжекции кислородсодержащего газа.

Комментарии