Аэрозольобразующий субстрат для курительных изделий (варианты) и сигарета (варианты) - RU2097996C1

Код документа: RU2097996C1

Чертежи

Описание

Изобретение относится к усовершенствованию табачных изделий, конкретно к изделиям для курения с использованием в них табака. Сигареты, сигары и трубки являются распространенными изделиями для курения, в которых используется табак в различных формах. Были предложены многие продукты для курения в качестве усовершенствования или альтернативные различным распространенным изделиям для курения. Например, были предложены изделия, которые генерируют душистые пары и/или видимый аэрозоль. В большинстве таких изделий используется источник топлива, способного к сгоранию, для того, чтобы обеспечить образование аэрозоля и/или для того, чтобы нагреть материал, образующий аэрозоль (патент США N 4714082).

Изобретение относится к изделиям для курения, таким, как

сигареты, и особенно к таким изделиям для курения, в которых имеется короткий топливный элемент и физически отдельное средство для генерирования аэрозоля. Известны изделия для курения этого типа, а

также материалы, способы и/или устройства, применяемые в них и/или для их приготовления (патенты США N 4708151, N 4714082, N 4732168, N 4756318, N 4782644, N 4827950, N 4793365, N 4802562, N 4870748,

N 4881556, N 4893637, N 4893369, N 4903714, N 4917128, N 4928714, N 4938238, N 4989619, N 5027837, N 5038802, а также монография Р. Дж. Рейнольдс Тобакко Компани "Химические и биологические

исследования новых прототипов сигарет, в которых табак нагревается, вместо сжигания", 1988). Эти изделия для курения способны представлять курильщику удовольствие от курения, например вкус, ощущение,

удовлетворение от курения и т.п. Такие изделия для курения обычно также обеспечивают низкую степень образования видимого постороннего дыма, а также низкий выход FTC смолы при курении [1]

В

изделиях для курения, описанных в упомянутых выше патентах и/или публикациях, обычно используется сгораемый топливный элемент для генерирования тепла и средство для генерирования аэрозоля,

расположенное физически раздельно и обычно связанное теплообменом с этим топливным элементом. Во многих их этих генерирующих аэрозоль средствах используется субстрат или носитель для одного или

нескольких материалов, образующих аэрозоль, например многоатомные спирты, такие, как глицерин. Когда материал субстрата нагревается в результате горения топливного элемента, материалы, образующие

аэрозоль, испаряются и выделяются из субстрата с образованием аэрозоля.

Применяемые ранее субстраты включали термически стабильные материалы, то есть материалы, которые не сгорают или заметно не разлагаются при воздействии на них тепла, генерируемого горящим топливным элементом. Такие материалы включают адсорбирующие угли, такие, как угли пористого качества, графит, активированные угли или неактивированные угли и т.п. Другие термически стабильные материалы включают неорганические твердые вещества, такие, как керамики, стекло, оксид алюминия, вермикулит, глины, такие, как бентонит и т.п.

Другие применяющиеся ранее субстратные материалы включали целлюлозные материалы, например бумагу, табачную бумагу и т.п. Для этих материалов обычно требовалось наличие в субстрате большого количества предшественника аэрозоля для того, чтобы предотвратить подпаливание. Присутствие больших количеств предшественника аэрозоля также приводит к промотированию миграции предшественника аэрозоля из субстрата в другие компоненты изделия для курения.

Было бы выгодно иметь субстрат для табачных изделий, особенно сигарет, с которым можно было бы манипулировать, используя традиционное оборудование для производства сигарет, и которое может содержать достаточно материала, образующего аэрозоль, для того чтобы предоставить аэрозоль в течение 10-12 затяжек сигаретой. Кроме того, было бы желательно, чтобы такой субстрат был стабильным при хранении, то есть предшественник аэрозоля не должен заметно мигрировать из него в другие части табачного изделия.

Эти и другие желательные атрибуты табачных изделий, в особенности сигарет, предоставляются изделиями для курения по изобретению, которые описаны ниже.

Было установлено, что многоатомные спиртовые (полиоловые) материалы, образующие аэрозоль, такие, как глицерин, пропиленгликоль и т.п. могут стабилизироваться путем использования некоторых связующих. Дополнительно было установлено, что эти стабилизированные смеси полезны в некоторых изделиях для курения, в особенности в таких изделиях, как сигареты, в которых используется короткий топливный элемент и физически разделенное средство генерирования аэрозоля для производства дымоподобного аэрозоля.

В частности, было установлено, что материалы, образующие аэрозоль, могут быть однородно включены в состав связующего с образованием стабильного продукта или смеси, из которой миграция предшественника аэрозоля сведена до минимума, особенно в течение длительных периодов времени, например при типичных условиях хранения. Такие стабильные смеси способны к распылению, могут набиваться, способны к формованию, экструзии или к уплотнению. Такие смеси могут использоваться с субстратной основой или субстратным материалом, или могут использоваться как таковые, с образованием субстрата для табачных изделий. При воздействии тепла, например от горящего топливного элемента изделия для курения, выделяется вещество, образующее аэрозоль, для того, чтобы образовался аэрозоль.

Считается, что образующие аэрозоль материалы, полезные в этом изобретении, служат в качестве пластификаторов для связующего. Как и для всех истинных пластификаторов, предшественник аэрозоля является относительно нелетучим растворителем (при комнатных температурах) для смолистых веществ (то есть связующего), который при компаундировании со связующим увеличивает его гибкость, работоспособность или сопротивление удару (книга "Технология растворителей и пластификаторов", глава 15, "Пластификаторы и пластификация", изд-во Джон Уилей и Сыновья, Нью-Йорк, 1954).

В стабилизированных субстратных композициях изобретения относительные количества связующего и предшественника аэрозоля зависят от ситуации, в которой используется субстратная композиция. Соотношение предшественника аэрозоля и связующего составляет примерно (3:1) (40:1). Когда стабилизированная композиция применяется с нарезанным наполнителем, соотношение предшественника аэрозоля и связующего должно быть по меньшей мере около 15:1, предпочтительно от примерно 25:1 до 35:1, причем максимальное соотношение равно 40:1. Если композиция формуется в литой лист, минимальное отношение составляет около 3: 1, предпочтительное отношение равно около 8:1 и максимальное отношение составляет примерно 15:1. Когда стабилизированная смесь набивается на листе или рулонном субстрате, соотношение предшественника аэрозоля и связующего обычно составляет около 10:1, максимальное соотношение равно примерно 15:1 и минимальное значение составляет около 3:1.

В соответствии с изобретением в одной предпочтительной форме субстрата используется отрезной наполняющий материал в виде основы субстрата, причем на него наносится смесь материала, образующего аэрозоль, стабилизированного связующим. Количество смеси аэрозоль/связующее является достаточным для того, чтобы обеспечить достаточное количество аэрозоля для каждой из примерно 8-12 затяжек во время курения и предпочтительно оно составляет по меньшей мере 15 от массы обработанного субстрата. Предпочтительно образующий аэрозоль материал и связующее наносятся на резаный наполняющий материал, такой, как табак, вновь составленный табак, табак с расширенным объемом, табачной бумагой или т.п. Обычно резаный наполнитель, несущий стабилизированную смесь, формуется в стержни с ограничивающей бумажной оберткой.

Стабилизированный нарезанный субстрат наполнителя может быть приготовлен одностадийным или двухстадийным способом. В одностадийном способе нарезанный материал наполнителя опрыскивается стабилизированной смесью предшественника аэрозоля и связующего вместе с достаточным количеством воды, чтобы обеспечить подходящую вязкость для опрыскивания. После этого обработанный нарезанный материал наполнителя сушится для того чтобы удалить воду, при температуре, достаточно низкой, чтобы предотвратить значительные потери материалов, образующих аэрозоль, например примерно до 100oC.

В двухстадийном способе материал, образующий

аэрозоль (например глицерин),

распыляется на табак в смесителе, с последующим опрыскиванием водной смесью связующего, например альгината, с вязкостью, обеспечивающей опрыскивание. Предпочтительно

смесь табака с предшественником

аэрозоля сушится путем нагревания при низких температурах (например вплоть до примерно 100oC), в то время, как наносится водная смесь связующего, для того,

чтобы удалить избыток воды без

существенной потери предшественника аэрозоля. Окончательное содержание влаги в нарезанном наполняющем субстрате должно составлять примерно 8-12

В другой

предпочтительной форме субстрата в

соответствии с изобретением используется в качестве основы субстрата листовой или гофрированный материал с пленкой или покрытием из стабилизированной смеси

предшественника аэрозоля и связующего,

нанесенного на его поверхность. Обычно эта смесь включает по меньшей мере примерно 15 мас. предшественника аэрозоля, предпочтительно вплоть до примерно 97 мас.

и по меньшей мере 3 мас. связующего.

Количество смеси предшественника аэрозоля и связующего должно быть достаточным для обеспечения достаточной подачи аэрозоля в течение примерно 8-12 затяжек во

время курения, предпочтительно составляет

по меньшей мере около 15 мас. Более предпочтительно, количество предшественника стабилизированного аэрозоля составляет 80-200 от массы обработанного

субстрата. Покрытый листовой материал может быть

собран в виде стержня, имеющего ограничивающую обертку.

Этот покрытый листовой материал может быть также сформирован в нарезанном наполнителе и превращен в стержень с ограничивающей оберткой. Предпочтительно листовой материал является бумажным материалом, который включает табак и также может включать древесную пульпу или другие наполняющие материалы, например для массы, прочности или стабильности. Лист или гофр также может включать бумагу, фольгу, например алюминиевую фольгу, тканые или нетканые ткани, например мат из стекловолокна, пленку, такую, как пленка из инертного пластика или т.п. Альтернативно, покрытый листовой материал может быть расщеплен на нити, которые затем могут быть собраны в стержни (патент N США 4889 143, патент США N 5025 814).

В одном варианте воплощения субстрата по изобретению базовый материал субстрата представляет собой мат из стекловолокна, предпочтительно сформованный в кольцеобразную трубку, ограничивающую сердцевину композиции из стабилизированного предшественника аэрозоля и связующего. Эта стабилизированная смесь может быть введена в (или на) стеклянный мат любым способом, которым располагает специалист в этой области техники. В варианте воплощения кольцевой трубки могут применяться такие способы, как инъекция или эструзия. Кольцевая трубка из стеклянного мата, содержащая стабилизированную смесь, должна быть термически стабильной при температурах, которые развиваются в изделиях для курения, использующих такой субстрат.

В одном предпочтительном варианте воплощения субстрата этого изобретения табачный лист или плетение, такие, как вновь составленный табак или табачная бумага, формуются и этот лист покрывается, например, посредством распыления или набивания композицией пленки, включающей смесь примерно 20-95 мас. предпочтительно примерно 50-90 мас. наиболее предпочтительно, примерно 79-85 мас. глицерина и примерно 1-25 мас. предпочтительно от примерно 2-20 мас. наиболее предпочтительно примерно 6-15 мас. альгината аммония, такого, который поставляет фирма Келко Дивижн оф Мерк и Ко. Инк. (Сан-Диего, штат Калифорния) под названием Амолоид Эл-Ви (низкая вязкость) или Амолоид Эйч-Ви (высокая вязкость) или Коллатекс Эй/Ар-Эн (Келко).

Сформованный таким образом табачный лист, несущий предшественника аэрозоля, стабилизированного альгинатом аммония, может быть расщеплен для использования в стержнях или сформован в прутки с нарезанным наполнителем для того, чтобы приготовить субстраты для сигарет и других табачных изделий. По желанию табачный лист, несущий предшественника аэрозоля, стабилизированного альгинатом аммония или другим связующим, может формоваться в собранное или свитое плетение и полученное таким образом плетение может применяться в качестве субстрата. Другие видоизменения способа, в котором используется этот лист в качестве субстрата, будут очевидны для квалифицированных специалистов в этой области.

Другая композиция, применяемая для получения субстрата в соответствии с изобретением, обеспечивается смесью по меньшей мере примерно 15 мас. материала, образующего аэрозоль и по меньшей мере примерно 3 мас. связующего, предпочтительно примерно до 82 мас. одного или нескольких наполняющих материалов, которая может быть сформована, экструдирована или преобразована иным образом в листовой или пленочный материал. Предпочтительно наполняющие материалы включают табак в некоторой форме. Этот наполняющий материал может альтернативно или дополнительно включать неорганический материал, такой, как карбонат кальция или другую неорганическую соль.

В общем, стабилизированный листовой субстрат по изобретению включает однородную смесь примерно 30-55 мас. 1) табака (например расщепленных листьев табака, размолотых листьев табака, кусков стебля табака, табачной мелочи, табачной пыли или табачного экстракта, или других форм переработанного табака) и необязательно примерно 25 мас. 2) одного или нескольких наполняющих материалов, например неорганических наполнителей, таких, как осажденный карбонат кальция и т.п. Этот субстрат также включает 3) примерно 40-50 мас. одного или нескольких материалов, образующих аэрозоль (например полиолы, такие, как глицерин и/или пропиленгликоль). Субстрат также включает 4) примерно 5-8 мас. связующего агента, который служит стабилизатором для других компонентов, предотвращая миграцию полиола. Особенно предпочтительным связующим агентом является альгинат, такой, как альгинат аммония. Когда табачный материал используется в смеси, можно использовать выделяющий, или разрушающий поперечные связи агент для того, чтобы освободить природные связующие, присутствующие в табаке, например пектинообразные материалы. Эти выделенные связующие природного происхождения затем могут использоваться для того, чтобы стабилизировать материалы, образующие аэрозоль. По желанию может использоваться комбинация связующих, например выделяющихся природных связующих табака и добавленных связующих, например альгинатов.

Кроме того, субстратная смесь может включать необязательные ароматизирующие агенты, например какао, лакрицу, органические кислоты, ментол, душистые вещества табака и т.п. Предпочтительно эти душистые вещества добавляются в жидкой или высушенной распылением форме, предпочтительно в тот же момент или после добавления материала, образующего аэрозоль, в смесь связующего с водой. Альтернативно ароматизирующие агенты могут смешиваться с этим материалом всухую на других стадиях процесса.

Субстратная смесь может быть отлита в виде листа из водной суспензии, может экструдироваться, разливаться или формоваться иначе в желаемую форму листа. Такой субстрат может использоваться в форме собранного плетения, расщепленного и собранного в стержень или использованного в форме нарезанного наполнителя. Он может использоваться как единственный субстрат сигареты или альтернативно этот субстрат может быть физически смешан или иным образом использован с другими субстратными материалами, такими, как нарезанный табачный наполнитель или неорганические субстраты, для того, чтобы образовалась гетерогенная субстратная смесь или ряд субстратных сегментов.

В другом варианте воплощения изобретения ароматизирующие агенты, такие, как ментол, непосредственно вводятся в композицию субстрата. Один способ для непосредственного введения ментола включает образование водной суспензии, содержащей связующее, материал, образующие аэрозоль, и наполняющий материал (органический или неорганический), содержащий ментол. Особенно предпочтительным органическим наполняющим материалом для использования с ментолом является активированный уголь, обработанный таким образом, чтобы удерживать 1- 50 мас. предпочтительно примерно 5-30 мас. ментола. Смесь углерода и ментола может быть приготовлена путем размалывания активированного углерода с твердым ментолом. В ходе размалывания ментол испаряется (или сублимируется), причем активированный углерод адсорбирует и/или поглощает ментол.

Суспензия углерода с ментолом обычно включает примерно 40-90 мас. одного или нескольких материалов, образующих аэрозоль (например полиолы, такие, как глицерин и/или пропиленгликоль). Эта суспензия также включает примерно 5-15 мас. связующего агента, назначение которого стабилизировать другие компоненты, предотвращая миграцию ароматического материала и/или материала, образующего аэрозоль. Особенно предпочтительным связующим агентом является альгинат, такой, как альгинат аммония.

Эта суспензия может формоваться на субстратном листовом материале, как описано выше для других субстратных композиций, и сушиться на воздухе при условиях окружающей среды для того, чтобы удалить избыточную влагу. Эта субстратная композиция может быть расщеплена в виде нарезанного наполнителя или составлена в виде плетения. Эта композиция в виде нарезанного наполнителя или составленного плетения может быть сделана в виде стержней диаметром 7,5 мм из оберточной бумаги и нарезана на секции по 10 мм для того, чтобы использовать ее в качестве субстрата. В суспензию могут быть включены другие компоненты, например табак, неорганические наполнители и т.п. Как сможет признать специалист в этой области, в зависимости от плотности суспензии, ее обработка может изменяться. Например, разбавленная суспензия может распыляться или набиваться на базовый материал субстрата. Несколько более густые суспензии могут отливаться в форме листа. Еще более густые суспензии могут экструдироваться и/или уплотняться, чтобы образовались подходящие субстраты.

В тех предпочтительных вариантах воплощения, в которых в качестве стабилизирующего связующего используется альгинат аммония, предпочтительно добавлять изолирующий агент, такой, как карбонат калия, для того, чтобы оказывать некоторое влияние на процесс полимеризации альгината.

Независимо от формы, вида или композиционного состава, в котором он используется, субстратный материал этого изобретения удерживает материалы, образующие аэрозоль, при хранении и выделяет эти материалы постепенно при курении. Для того, чтобы вызывать выделение предшественника аэрозоля обычно достаточными температурами являются столь низкие, как примерно 180-200oC, тем самым сводится к минимуму количество топлива, необходимого для курения изделия.

Было установлено, что связующие с низкой вязкостью являются наиболее полезными в тех приложениях, в которых стабилизированная смесь должна распыляться, в то время, как связующие с высокой вязкостью являются наиболее полезными в тех приложениях, когда стабилизированная смесь должна отливаться или формоваться иным образом в листовую или плетеную структуру. Оказалось, что нет существенного различия в удерживающей способности (то есть, что касается связывания или удерживания предшественника аэрозоля) между связующими с высокой и с низкой вязкостью. Как могут признать квалифицированные специалисты, наиболее предпочтительными связующими этого изобретения являются те, которые будут эффективно удерживать большие количества предшественника аэрозоля.

Предпочтительные субстраты по изобретению обеспечивают табачный вкус, допускают небольшую миграцию (или вовсе не допускают миграции) предшественника аэрозоля, просты для производства и легко вводятся в изделия для курения с использованием традиционного оборудования. Эти субстраты обеспечивают соответствующие количества аэрозоля при использовании, предоставляя большое количество затяжек с высоким содержанием аэрозоля при типичных структурах сигарет, использующих этот субстрат. Субстраты по изобретению в различных сигаретных структурах представляют возможность избежать использования металлических проводников тепла, таких, как алюминиевые структуры, применяемые в некоторых сигаретах известного уровня техники, и избежать средств против миграции, которые ранее использовались в некоторых структурах табачных изделий, таких, как пространство средства для генерирования аэрозоля из топливного элемента и т.п. Предлагаемые субстраты не только являются стабильными, но они также легче по массе некоторых субстратных материалов известного уровня техники, а также предоставляют другие преимущества.

Используемый здесь термин "аэрозоль" означает, что он включает пары, газы, частицы и т.п. как видимые, так и не видимые, и особенно те компоненты, которые воспринимаются курильщиком как "дымообразные", образующиеся под действием тепла, генерируемого топливным элементом из материалов, содержащихся внутри средства, генерирующего аэрозоль, или где-либо еще в табачном изделии.

Используемый здесь термин "углеродный" означает, что он включает в основном углерод.

Все массовые проценты, приведенные в описании, приведены к массам окончательных композиций, если не оговорено иное.

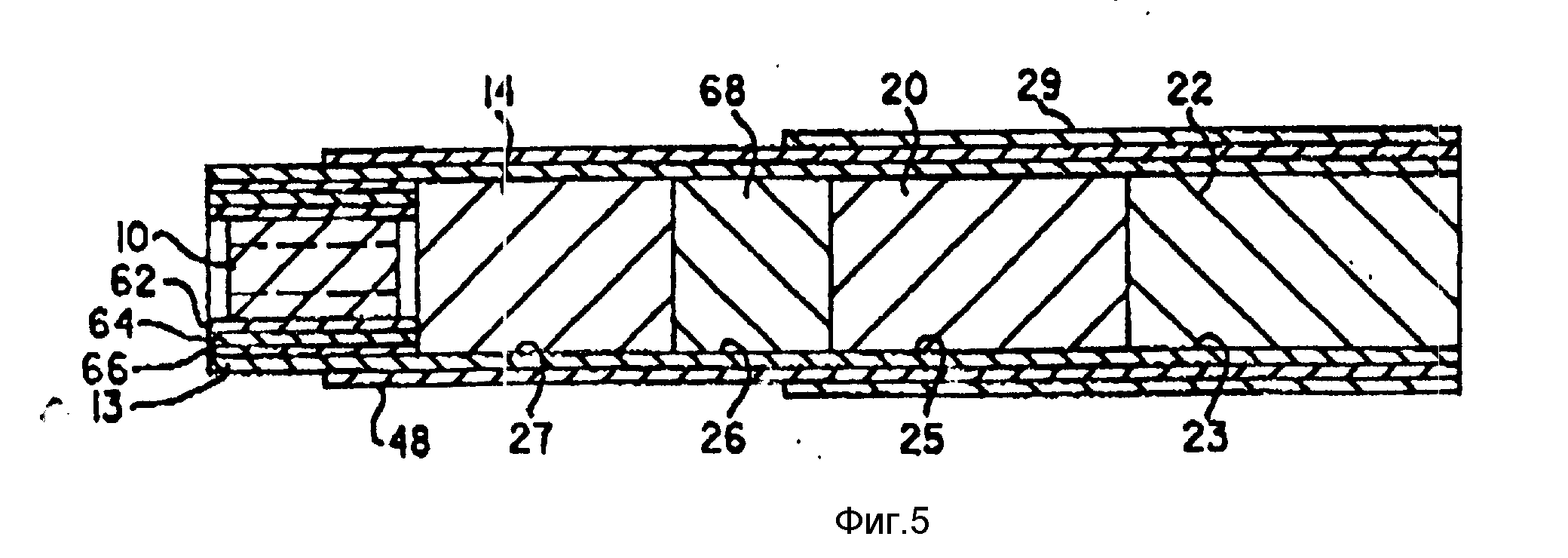

На фиг. 1 представлена секционная иллюстрация одной конфигурации сигареты, имеющей субстратную композицию, приготовленную в соответствии с изобретением; на фиг. 2 концевой вид сигареты на фиг. 1; на фиг. 3 - иллюстрация секционного вида другого варианта воплощения сигареты, которая может использовать субстрат изобретения; на фиг. 4 вид верхнего плана топливного элемента, использованного в сигарете на фиг. 3; на фиг. 5 - иллюстрация секционного вида другого варианта воплощения сигареты, в котором может использоваться субстрат изобретения; на фиг. 6 концевой вид сигареты на фиг. 5.

Как описано выше, изобретение, в частности, посвящено субстрату, пригодному для изделий для курения, таких, как известная сигарета (монография Р. Дж. Рейнольдс Тобакко Компани "Химические и биологические исследования новых прототипов сигарет, в которых табак нагревается, вместо сжигания", 1988), и для табачных изделий, таких, как известные (патенты США NN 4793365, 4928714, 4714082, 4756318, 4854331, 4708151, 4732168, 4893639, 4827950, 4858630, 4938238, 4903714, 4917128, 4881556, 4991596 и 5027837; Европатент N 342538).

Фиг. 1 и 2 иллюстрируют сигарету, имеющую углеродистый топливный элемент 10, ограниченный рубашкой, включающей перемежающиеся слои стекловолокна 30 и 34 и табачной бумаги 32 и 36. Гильза 12 расположена вдоль оси за топливным элементом и в контакте с частью его тыльной периферии. Эта гильза несет субстратный материал 14 по изобретению, который содержит стабилизированный материал, образующий аэрозоль, и отделен промежутком от топливного элемента, образуя зазор 16. Гильзу 12 окружает ролик табака 18 в нарезанной наполняющей форме. Мундштучный конец сигареты состоит из двух частей: сегмента 20 из табачной бумаги и малоэффективного полипропиленового фильтрующего материала 22. Показанные на иллюстрации несколько бумажных слоев 23, 25, 27 и 29 используются для поддержания сигареты и/или ее индивидуальных компонентов вместе.

Тепло от горящего топливного элемента переносится посредством проводимости и конвекции к субстрату в гильзе. Во время затягивания материалы, образующие аэрозоль и нанесенные на субстрат, испаряются и затем конденсируются с образованием дымоподобного аэрозоля, который затягивается сквозь табачное изделие, поглощая дополнительный табачный и другие душистые вещества из других компонентов изделия для курения, и выходит из мундштучной части.

На фиг. 3 и 4 иллюстрируется соответственно один предпочтительный вариант воплощения сигареты по изобретению и симметричный топливный элемент для нее. Как видно из иллюстрации, сигарета включает сегментированный топливный элемент 10, ограниченный и помещенный внутри удерживающей рубашки изолирующего материала 40. Изолирующий и удерживающий материал рубашки 40 включает стекловолокно.

Как видно из фиг. 4 топливный элемент 10 имеет обычно цилиндрическую форму и имеет несколько простирающихся продольно периферических каналов 11. Этот топливный элемент имеет сегментированную конструкцию, которая включает три продольно расположенные части или сегменты, состоящие из двух концевых частей 42 и 44 и одной промежуточной части 46. При расположении в сигарете рисунка 2, одна концевая часть 42 или 44 служит в качестве сжигаемого сегмента, тогда, как другая часть 44 или 42 служит в качестве базового сегмента. Промежуточный сегмент 46 отделен (то есть изолирован) от каждого из концевых сегментов двумя областями уменьшенных площадей поперечных сечений 41 и 43, которые служат в качестве изолирующих сегментов.

Как показано на фиг. 3, изолирующая и удерживающая рубашка 40 ограничивает продольную периферию топливного элемента 10 и простирается за пределы каждого конца топливного элемента так, что топливный элемент помещается в углубление внутри изолирующей и удерживающей рубашки. Такое размещение способствует поддерживающему действию рубашки. Предпочтительные волокнистые (например из стекловолокна) рубашки слегка сокращаются под воздействием тепла горящего топливного элемента, за счет чего топливный элемент дополнительно поджимается и удерживается на месте.

Средство, генерирующее аэрозоль, расположенное продольно позади топливного элемента 10, включает субстрат 14, который приготовлен, как описано выше. Этот субстрат 14 поддерживает один или несколько образующих аэрозоль материалов или ароматических компонентов, которые испаряются под действием тепла, выделяющегося при сгорании топливного элемента. Субстрат 14 располагается внутри сигареты в месте, отдаленном от тыльного конца топливного элемента 10. Это расположение без связи способствует предотвращению миграции материалов, образующих аэрозоль, из субстрата в топливный элемент и помогает предотвращать подпаливание или горение субстрата.

Бумажная обертка 13, проницаемая для воздуха, окружает изолирующую и удерживающую рубашку 40. Обертка 13 может включать один слой или она может быть приготовлена из двух отдельных слоев, причем каждый из них имеет различную пористость и различные характеристики зольной стабильности. Негорючая или подкрепленная фольгой (например из алюминия или другого металла) бумажная обертка 48 ограничивает изолированный топливный элемент вблизи соединения сгораемого сегмента 42 и изолирующего сегмента 41 и простирается сзади поверх субстрата 14. Обертка 48 предпочтительно является не абсорбирующим материалом, что предотвращает поглощение материалов, образующих аэрозоль, на субстрате 14 и проникновение его к топливному элементу 10, изолирующей рубашке 40 и/или окрашивания других компонентов на лицевом краю изделия. Эта обертка также сводит к минимуму или предотвращает натекание периферического воздуха (то есть радиального воздуха) в сегменты топливного элемента, расположенные продольно сзади сжигаемого сегмента, тем самым обеспечивается недостаток кислорода и предотвращается избыточное сгорание. Хотя это не является предпочтительным, обертка 48 может простираться поверх сгорающего конца топливного элемента 10 (или за его пределы) и может быть снабжена множеством перфораций (не показаны), для того, чтобы обеспечить регулируемый поток радиального воздуха к горящему сегменту топливного элемента, чтобы поддержать горение.

Пустое пространство 50 расположено продольно позади субстрата 14. Это пустое пространство 50 служит камерой охлаждения и зарождения, в которой горячие летучие материалы, покидающие субстрат, охлаждаются и образуют аэрозоль. Пустое пространство 50 может быть частично или полностью заполнено, например, как показано в позиции 52, табаком или вновь составленным табаком, например в виде нарезанного наполнителя, или другими табачными материалами, например табачной бумагой и т.п. для того чтобы внести дополнительные запахи табака в аэрозоль.

Две мундштучные части, расположенные на крайнем устьевом конце сигареты, включают: 1) стержень или ролик табака, такой как табачная бумага 20; 2) низкоэффективный фильтрующий элемент 22, включающий фильтрующий материал, такой, как собранное плетение из нетканых полипропиленовых волокон.

Каждый из перечисленных выше элементов сигареты по изобретению обычно обеспечивается бумажной оберткой, причем индивидуально обернутые сегменты обычно объединяются путем использования общей бумажной обертки. Преимущественно бумажная обертка субстрата является непористой бумагой. Эти бумаги показаны на фиг. 3 под соответствующими номерами 23, 25, 27 и 29.

При использовании, курильщик поджигает топливный элемент 10, например, используя сигаретную зажигалку, и сгорающий сегмент 30 горит с выделением тепла. В ходе затяжки воздух проходит вдоль периферии сгорающего сегмента 42, включая нижние каналы 11, а также сквозь удерживающую и изолирующую рубашку 40. Воздух затяжки нагревается посредством контактирования горящего сегмента топливного элемента и за счет тепла, излучаемого топливным элементом. Нагретый воздух переносит тепло конвекцией к субстрату 14 и это перенесенное тепло испаряет материалы, образующие аэрозоль, и душистые материалы, нанесенные на субстрат. Испаренные материалы, находящиеся в горячем воздухе затяжки, покидают субстрат и затем охлаждаются при прохождении через пустое пространство 50, образуя аэрозоль. Этот аэрозоль проходит сквозь табак или табачную бумагу 52 и 20, дополнительно поглощая табачные запахи, и проходит через фильтрующий материал 22, и затем в рот курильщика. Так как базовая часть топливного элемента 44 при использовании сигареты не сгорает, топливный элемент надежно остается в сигарете и не имеет тенденции удаляться из сигареты при курении. Когда топливный элемент сам затухает и больше не генерирует тепло, сигарета ликвидируется.

Как иллюстрируют фиг. 1 и 3, субстрат располагается позади топливного элемента, во внепространственной связи относительно задней части топливного элемента с тем, чтобы имелось воздушное пространство или промежуток между ними. Это может быть осуществлено посредством упора субстрата на изолирующую рубашку или путем обеспечения промежутка или пространства между топливным элементом в рубашке и субстратом при производстве. Такой промежуток обычно обеспечивает защиту от коробления субстратных материалов под действием горячих газов, выделяющихся из задней стороны горящего топливного элемента. Этот промежуток также способствует предотвращению миграции материалов, образующих аэрозоль из устройства, генерирующего аэрозоль, в другие компоненты сигареты, в частности в топливный элемент. По желанию задний конец топливного элемента и передний конец субстрата могут располагаться порознь друг от друга примерно на 1-10 мм, предпочтительно примерно на 2-5 мм друг от друга.

Как показано на фиг. 3, кроме того, может быть представлено другое пустое пространство, сразу же после субстрата. Такое пустое пространство может обеспечивать зону для образования аэрозоля и составляет примерно 1-20 мм в длину. Обычно такая зона формирования аэрозоля располагается впереди любого наполнителя из нарезанного табака, табачной бумаги и т.п. так, что аэрозоль может проходить сквозь них и поглощать душистые вещества табака.

Фиг. 5 иллюстрирует другой вариант воплощения сигареты, в которой могут использоваться субстраты по изобретению. Как видно из иллюстрации, многозвенная изолирующая и удерживающая рубашка окружает продольную периферию топливного элемента 10 и простирается за пределы каждого конца топливного элемента так, что топливный элемент размещается в углублении этой изолирующей и удерживающей рубашки. Как иллюстрируется фиг. 6 эта многозвенная изолирующая рубашка включает перемежающиеся слои волокон стекла (C) и табачной бумаги, расположенные в виде концентрических колец, исходящих наружу от топливного элемента в следующем порядке: а) стекло С 62; б) табачная бумага 64; в) С - стекло 66; и наружная бумажная обертка 13.

Средство, генерирующее аэрозоль, которое расположено сразу же после изолированного топливного элемента 10, то есть расположение концов в упор, включает субстрат 14, приготовленный, как описано в этом изобретении. В этом варианте воплощения, который является наиболее предпочтительным, стабилизированный характер субстратной композиции, в сочетании с углубленным расположением топливного элемента 10 внутри изолирующей рубашки, являются факторами, которые помогают предотвратить миграцию материалов, образующих аэрозоль, из средства, генерирующего аэрозоль, в другие компоненты сигареты. Субстрат 14 поддерживает один или несколько стабилизированных материалов, образующих аэрозоль, и необязательных душистых компонентов, которые испаряются под действием тепла, генерируемого при сгорании топливного элемента.

Обертка 13 представляет собой проницаемую для воздуха обертку, которая может включать один слой, или может быть приготовлена из двух отдельных слоев, причем каждый имеет различную пористость и характеристики зольной стабильности. Изолированный топливный элемент окружен на расстоянии примерно 2-8 мм от горящего конца сигареты несгораемой или имеющей фольговую основу (например из алюминия или другого металла) бумажной обертки 48. Предпочтительно обертка 48 не является пористым материалом, что предотвращает подачу пропиткой материалов, образующих аэрозоль, на субстрат 14 к топливному элементу 10, изолирующей рубашке, и/или предотвращая от окрашивания другие компоненты переднего конца курительного изделия. Эта обертка также минимизирует или предотвращает натекание перичерического воздуха (то есть радиального воздуха) в ту часть топливного элемента, которая расположена продольно после ее переднего края, тем самым обеспечивается недостаток кислорода и предотвращается избыточное горение. Хотя это не является предпочтительным, обертка 48 может простираться на всем протяжении горящего конца топливного элемента 10 (или за его пределы) и может снабжаться множеством перфораций (не показаны) для того, чтобы обеспечить контролируемый радиальный приток воздуха к горящему сегменту топливного элемента и поддержать горение.

Сегмент табачной бумаги 68 располагается вдоль оси позади субстрата 14. Обычно эта табачная бумага предоставляет табачные душистые вещества в аэрозоль, испускаемый из средства, генерирующего аэрозоль.

Две части мундштучного конца, расположенные на краю оральной части сигареты, включают: 1) стержень или ролик табака, такого, как резаный табачный наполнитель 20; 2) низкоэффективный фильтрующий элемент 22, включающий фильтрующий материал, такой, как собранное плетение нетканых полипропиленовых волокон.

Каждый из перечисленных выше элементов сигареты по изобретению обычно снабжается бумажной оберткой, причем индивидуально обернутые сегменты обычно объединяются посредством использования бумажных оберток. Преимущественно бумажная обертка субстрата является не намокающей бумагой. Эти бумаги показаны на фиг. 3 под соответствующими номерами 23, 25, 26 и 27. Бумага наконечника 29 используется для объединения мундштучной части в передний конец изделия.

При использовании курильщик поджигает топливный элемент 10, например применяя сигаретную зажигалку, и топливо горит, выделяя тепло. При затяжке воздух проходит вдоль периферии сжигаемого топливного элемента 10, а также через удерживающую и изолирующую рубашку. Воздух затяжки нагревается за счет контактирования с горящим сегментом топливного элемента и за счет тепла, излучаемого топливным элементом. Нагретый воздух переносит тепло посредством конвекции к субстрату 14 и это перенесенное тепло испаряет материалы, образующие аэрозоль, и душистые вещества, содержащиеся в субстрате. Этот испаренный материал образует аэрозоль во время его прохождения через субстрат. Затем аэрозоль проходит сквозь другие компоненты в процессе курения. Этот аэрозоль проходит через табак или табачные бумаги 68 и 20, поглощая дополнительные табачные ароматы, и проходит через фильтрующий материал 22, в рот курильщика.

Как описано в иллюстрированных вариантах воплощения изобретения, средство, генерирующее аэрозоль, включает субстрат, который является носителем материала, образующего аэрозоль. Субстраты по изобретению типично включают базовый материал, который служит в качестве носителя, и стабилизированное вещество, формирующее аэрозоль, которое в общем называется здесь субстратной композицией. Предпочтительные субстратные композиции удерживают материал, формирующий аэрозоль, когда он не используется и высвобождает формирующий аэрозоль материал в процессе курения. Наиболее предпочтительно базовые композиции субстрата и/или субстратные композиции по изобретению включают некоторые виды табака. Эти виды табака могут меняться и по желанию в субстратной композиции могут применяться несколько форм табака.

Стабилизированная субстратная композиция по изобретению включает материал, формирующий аэрозоль, например глицерин, и связующий агент. Табачные экстракты и/или кусочки листьев табака могут быть введены в эту субстратную композицию и/или субстратная композиция может быть использована, и/или может быть смешана с наполнителем из нарезанного табака. Сусбстраты для сигарет и других курительных изделий снабжаются оберткой окончательной субстратной композиции и необязательным базовым или несущим материалом, в бумажном обертывающем материале.

С целью получения стабилизированных композиций субстратов по изобретению предлагает объединить один или более связующих агентов с одним или более аэрозольобразующими материалами. Предпочтительными связующими агентами являются альгинаты, такие, как альгинат аммония, пропиленгликольальгинат, альгинат калия и альгинат натрия. Альгинаты, в частности высоковязкие альгинаты, можно применять в сочетании с регулируемыми уровнями концентраций свободных ионов кальция.

Многочисленные промышленные источники связующих материалов на основе альгинатов широко распространены во всем мире (некоторые из источники США: Америкен Роланд Кемикл Корп. Фармингдэйл, Нью-Йорк; Белмонт Кемиклс, Инк. Пассайк, Нью-Джерси; Колони Импорт энд Экспорт Корп. Гарден Сити, Нью-Йорк; Фуд Ингредиентс, Инк. Форт Ли, Нью-Джерси; Гринстед Продактс, Индастриал Экспорт, Канзас; Гам Текнолоджи, Флашинг, Нью-Йорк; Гамикс Интернешнл, Форт Ли, Нью-Джерси; Келко, Инк. Сан Диего, Калифорния; Миа Корп. Нос Берген, Нью-Джерси; Малти-Кем Корп. Ринджфилд, Нью-Джерси; Нэшнл Стэйбилайзерс, Дуарте, Калифорния; Орион Груп, Лтд. Сан Джоус, Калифорния; Пасифик Гэйтвэй, Сан-Франциско, Калифорния; Пента Мэньюфэкчуринг Ко. Фэарфилд, Нью-Джерси; Протан, Инк. Портсмут, Нью-Гемпшир; Санофи Био-Индастр. Инк. Германтаун, Висконсин; Скаймарт Энтерпрайсес, Сан-Габриель, Калифорния; Спайс Кинг Корп. Калвер Сити, Калифорния; Ти-Ай-Си Гамс, Инк. Белкэмп, Мэриленд; Уего Кемикл энд Минерал Корп. Грэйт Нек, Нью-Йорк и Замбро, Инк. Хэйфилд, Миннесота).

Другим предпочтительным для использования в изобретении классом связующих материалов, как отдельно взятых, так и в смеси с другими связующими материалами, например альгинатами, являются связующие материалы натурального происхождения, содержащиеся в табаке, например пектины и им подобные. Как принято здесь, термин "натуральные связующие материалы на основе пектинов табака" относится к "выделенным" пектинам табака и подразумевает пектины, которые находились в свободном состоянии или, иначе говоря, были выделены из табака в естественном состоянии. Другими словами, выделенные пектины не связаны со структурой табака. Таким образом, термин охватывает свободные пектиновые кислоты, а также их растворимые соли, такие, как пектинаты натрия, калия и аммония, и нерастворимые соли, такие, как пектинаты калия и магния, в зависимости от того, какой метод применяется для выделения и получения их из нерастворимого источника натурального происхождения (патент США N 3435829).

Табак можно подвергать обработке агентом, способным разрушать межмолекулярные связи щелочноземельных металлов в пектинах, содержащихся в этом продукте. Такой агент обычно относят в агентам "межмолекулярной деструкции" или "пектиносвобождающим агентам". Одним из предпочтительных агентов межмолекулярной деструкции является диаммонийгидроортофосфат.

Другими полезными связующими агентами являются оксипропилцеллюлоза, такая, как Клюцель Аш (Аквалон Ко.), оксипропилметилцеллюлоза, такая как Метоцель К4-Эм-Эс (Доу Кемикл Ко.), оксиэтилцеллюлоза, такая, как Натросоль 250 Эм-Эр-Си-Эс (Аквалон Ко.), метилцеллюлоза, такая, как Метоцель Эй-4-Эм (Доу Кемикл Ко.), и натрий-карбоксиметилцеллюлоза, такая, как Си-Эм-Си 7-Эйч-Эф и Си-Эм-Си 7-Эйч-4-Эф (Геркулес Инк.). Другими полезными связующими агентами являются крахмалы (например, кукурузный крахмал), жемчужный мох, гуаровая смола, смола плодов рожкового дерева и ксантановая смола.

Примеры предпочтительных аэрозольобразующих материалов включают полиспирты (например, глицерин, пропиленгликоль, триэтиленгликоль и тетраэтиленгликоль), алифатические эфиры моно-, ди- или поликарбоновых кислот (например, метилстеарат, диметилдодекандиоат и диметилтетрадекандиоат), Хистар Ти-Пи-Эф, производимый фирмой Лонза Инк. и им подобные, а также их смеси. Например, для получения аэрозольобразующего материала можно смешать вместе глицерин, триэтиленгликоль и Хистар Ти-Пи-Эф. Аэрозольобразующий материал можно предусмотреть как часть связующего материала (например, в случае, когда связующим агентом является альгинат пропиленгликоля). Можно применять сочетания аэрозольобразующих материалов.

При рассмотрении методик, приводимых здесь, оказывается, что широкое разнообразие подходящих комбинаций аэрозольобразующих и связующих материалов может быть постигнуто теми, кто имеет элементарную подготовку в этой области техники. Например, такое сочетание можно осуществить, избирая связующий материал, способный стабилизировать выбранное аэрозольобразующее вещество, предпочтительно такой, который может растворяться (или пластифицироваться) данным аэрозольобразующим веществом.

Аэрозольобразующие материалы могут включать в себя летучие или/и другие душистые вещества и модификаторы запаха табака. Подходящими ароматизирующими агентами являются ментол, ванилин, какао, лакрица, органические кислоты, кукурузный сироп с высоким содержанием фруктозы и тому подобное. Также могут использоваться модификаторы запаха табака, такие, как левулиновая кислота, соли металлов (например, натрия, калия, кальция и магния) левулиновой кислоты и тому подобное. Известны другие полезные душистые вещества для предметов курения (Леффингуэлл и др. "Ароматизация табака для предметов курения", 1972; Европатент N 407792).

По желанию в композиции субстратов, соответствующие данному изобретению, можно вводить неорганические материалы в качестве наполнителей. Такие неорганические материалы часто имеют волокнистую, слоистую, кристаллическую, аморфную, полую или специфическую форму. Примеры полезных неорганических наполнителей включают частицы карбоната кальция, сульфата кальция, оксид магния, гидроксид магния, перлит, синтетическую слюду, вермикулит, глины, термически стабильные углеродные волокна, оксид цинка, давсонит, полые шарики карбоната кальция низкой плотности, стеклянные шарики, стеклянные пузырьки, термически стабильный микросферический углерод, оксид алюминия, карбонат кальция, аггломерированный с использованием углеродистого компонента, карбонат кальция, аггломерированный с использованием органического материала, карбонат кальция низкой плотности и тому подобное.

Приготовление композиций субстратов по данному изобретению типично заключается в образовании водных суспензий, содержащих аэрозольобразующий материал, связующий агент и любые другие компоненты композиции субстратов. Эту композицию можно затем преобразовать в полезный субстрат для сигарет и других предметов курения посредством любых методов обработки, доступных квалифицированному специалисту. Вот несколько предпочтительных методов: 1) напыление стабилизированной смеси аэрозольобразующее вещество/связующий агент на материал подложки, такой как наполнитель из резаного табака или тому подобное); 2) печатание или формирование другим способом пленки стабилизированной смеси аэрозольобразующее вещество/связующий агент на твердом материале, такой, как структурированная табачная бумага, другие виды бумаги (например материалы, содержащие древесную массу) и им подобные; 3) отливка суспензии, содержащей стабилизированную смесь аэрозольобразующее вещество/связующий агент и один или более наполнителей, например неорганический наполнитель (например CaCO3), и/или органический наполнитель (например табак), в форме листа и сушка отлитого материала с целью образования относительно сухого технологического листа; 4) экструдирование относительно густой суспензии в дискретные частицы, которые могут также содержать один или более проходов или каналов внутри и на поверхности, для модифицирования поверхности; и/или 5) получение уплотненного продукта, для чего экструдированная стабилизированная смесь подвергается обработке в одну или более стадий, направленных на увеличение плотности смеси, например посредством применения центрифуги (патент США N 4893639).

По желанию в суспензию, подлежащую отливке, можно вводить другие материалы, такие, как ацетат кальция, карбонат калия, агенты контроля pH, мочевину, аминокислоты, хлорид калия и/или гидроксид кальция. Методики и оборудование для получения субстратов этого типа напылением, печатанием, отливкой, экструдированием и/или уплотнением являются промышленно доступными и не вызовут сомнений у квалифицированного мастера.

В случае, когда к композициях типа отлитого листа по изобретению применяются связующие агента на основе альгината аммония, предпочтительно добавлять в смеси изолирующие агенты. Изолирующие агенты (например, диаммонийгидроортофосфат, цитрат натрия, карбонат калия, цитрат калия, гексаметафосфат калия, тетранатрийпирофосфат и им подобные), как правило, вводят в суспензию композиции субстратов в количествах, достаточных для того, чтобы контролировать концентрации свободных ионов кальция в суспензии.

Полученный материал можно сушить при температурах окружающей среды или слегка повышенных температурах, достаточных для удаления избытка воды, но без удаления желательных компонентов, например аэрозольобразующих материалов, душистых компонентов и тому подобное. По желанию к субстратам после их формирования можно добавлять водные растворы солей кальция.

Наиболее предпочтительные композиции субстратов, соответствующие изобретению, содержат несколько форм табака, вводимого в них в процессе производства. Табак может обладать разнообразными формами, включая экстракты табака, табачную пыль и порошок, резаные или толченые листья табака, стебли табака, табачный наполнитель расширенного объема и другие переработанные формы табака и тому подобное, а также их сочетания.

Одной из форм табака, особенно полезных для изобретения, является наполнитель из резаного табака (например, нити или кусочки табачного наполнителя, имеющие ширину 1/15-1/40 дюйма (1 дюйм 25,4 мм) и длину 1/4-3 дюймов. Наполнитель из резаного табака можно приготовить в виде табачных листьев, объемно расширенных или распущенных листьев табака, переработанных табачных стеблей, включая резано-крученые или резано-распущенные стебли, или структурированного табачного материала.

Можно также применять известные переработанные табаки (патенты США NN 5025812, 5065775, 5131414). Структурированный табачный можно приготовить, используя известные методики отлитой пластины (патент США N 5099864), или приемы изготовления бумаги (патенты США NN 4962774, 4987906), или методы экструзии (патент США N 4821749), или при помощи методик объемного расширения (патент США N 5095922).

Резаный наполнитель, приготовленный в качестве субстрата по методике, описанной здесь, вводится в сигарету главным образом, как цилиндрический валик или загрузка табака, которая заворачивается в ограничительную бумажную обертку. Наполнитель из резаного табака можно приготовить в форме валика в бумажной обертке, используя технику и аппаратуру для изготовления сигаретных палочек, которые хорошо известны квалифицированному мастеру.

Другой полезной для данного изобретения формой табака является табачная бумага. Например, рулон табачной бумаги марки Пи-144-Джи-Эн-Эй (Кимберли-Кларк Корп. ) можно уплотнить в цилиндрический сегмент известным способом (см. пример 2 патента США N 4807809), Приор и др.

Еще одной полезной для изобретения формой табака является тонкоизмельченный табак. Такая форма табака подразумевает табачный порошок и тонкоизмельченные табачные листья. Как правило, тонкоизмельченный табачный материал переносится субстратом, который помещается внутри аэрозольгенерирующих устройств. Однако тонкоизмельченный табачный материал можно также вводить в топливный элемент.

Полезной для данного изобретения формой табака является также экстракт табака. Табачный экстракты, как правило, получают, экстрагируя табачный материал растворителем, таким, как вода, двуокись углерода, шестифтористая сера, углеводород, такой, как гексан или этанол, галогенуглерод, такой, как промышленно доступный фреон, а также другие органические и неорганические растворители. Табачный экстракты могут включать напыленные, высушенные табачные экстракты, замороженные высушенные табачные экстракты, ароматические масла табака, табачные эссенции и другие типы табачных экстрактов. Известны методы приготовления соответственных экстрактов табака (патенты США NN 4506682, 4986286, 5005593, 5060669, 5121757, 5131415, Европатент N 338831.

Полезны также известные ароматизированные табачные композиции (патент США N 5016654). Другая форма табака представляет собой ферментативно обработанный экстракт табака.

Предпочтительные композиции субстратов, соответствующих изобретению, содержат обычно по крайней мере около 15, обычно по крайней мере около 20, часто по крайней мере около 25, нередко по крайней мере около 30 и иногда по крайней мере около 40 мас. аэрозольобразующего материала. Как правило, композиция субстратов содержит до 70, обычно до 60 мас. аэрозольобразующего материала. Композиция субстратов, как правило, также содержит до 20, предпочтительно 3-15 мас. связующего агента, и до 80, предпочтительно 40-75 мас. наполнителя, в частности наполнитель может содержать органический наполнитель (например, табачный порошок или молотые листья табака) и/или неорганический наполнитель (например, осажденный карбонат кальция).

По желанию в субстрат можно вводить некоторое количество ароматизирующего агента, достаточное для обеспечения желательных характеристик запаха. Точно так же можно в субстрат вводить углеродный материал (например, пиролизованную альфа-целлюлозу), нередко до 10 мас. в расчете на общий сухой вес субстрата. Однако такой углеродистый материал не является необходимым компонентом субстрата и в субстрате может отсутствовать такой углеродистый материал. Несмотря на то, что наличие его не обязательно в большинстве продуктов для курения, композиция субстратов может быть горючей и/или ее можно смешивать с другими горючими субстратами.

Один из наиболее предпочтительных субстратов, соответствующих данному изобретению, таким образом, содержит указанную смесь а) табака (например, резаные табачные листья, молотые табачные листья, кусочки стеблей табака, табачная пыль, табачный порошок, экстракты табака или другие формы переработанного табака) и по желанию б) неорганический наполнитель. Кроме того, субстрат содержит относительно высокие концентрации стабилизированного аэрозольобразующего материала, например полиола, такого как глицерин, и связующий агент, для того, чтобы удержать вместе компоненты композиции субстратов. Особенно предпочтительным связующим агентом является альгинат, такой, как альгинат аммония.

Этот табаксодержащий субстрат может также включать определенные ароматизирующие агенты (например, какао, лакрицу, органические кислоты, ментол и тому подобное) в тесном контакте. Табаксодержащий субстрат можно отлить в виде пластины из водной суспензии или приготовить в форме экструдера. Такой табаксодержащий субстрат может быть формой структурированного табака и его можно использовать индивидуально, как единственный субстрат сигареты. В свою очередь, такой табаксодержащий субстрат можно физически соединить (например, смешать) или как-то иначе применять вместе с другими субстратами, такими, как наполнитель из резаного табака, либо с неорганическими субстратами.

Другой предпочтительный вариант воплощения изобретения включает ароматизирующие агенты, такие, как ментол, непосредственно вводимые в композицию субстратов. По одному из реализуемых способов пластина стабилизированного субстрата преимущественно содержит указанную смесь, имеющую 30-55 мас. табака (например, резаные табачные листья, молотые табачные листья, кусочки стеблей табака, табачную пыль, табачный порошок, табачный экстракт или другие формы переработанного табака) и 1-25 мас. предпочтительно 2-15 мас. одного или более органических наполнителей, таких, как активированный уголь, неактивированный уголь или подобные органические наполнители. Предпочтительный органический наполнитель (активированный уголь) преимущественно содержит 1-50 мас. ментола, более предпочтительно 5-30 мас. ментола. Субстрат также включает 40-90 мас. одного или более аэрозольобразующих материалов (например, полиолов, таких, как глицерин и/или пропиленгликоль). Субстрат также содержит 5-15 мас. связующего агента, который стабилизирует другие компоненты, предохраняя миграцию душистого вещества и/или аэрозольобразующих материалов. Особенно предпочтительным связующим агентом является альгинат, такой, как альгинат аммония.

Ментолсодержащий субстрат можно отлить в форме пластины из водной суспензии или приготовить в виде экструдера. Можно применять ментолсодержащий экстракт и как таковой, например вылить его на пластину из структурированного табака или физически соединить (например, смешать) или применять иным способом вместе с другими субстратами, такими, как наполнитель из резаного табака, либо с неорганическими субстратами.

Как обсуждалось выше, композицию субстратов, соответствующих изобретению, можно смешивать или применять в ином сочетании с табаком, в любой форме, лучше всего с наполнителем из резаного табака. Тип табака может варьироваться, включая хлопьевидные табаки Берли, Мэриленд и Ориенталь, так же, как и редкостные и особые табаки, и их смеси. Такой резаный табачный наполнитель можно приготовить в форме табачных листьев: объемно расширенных и распушенных табачных листьев, переработанных стеблей табака, таких, как резано-крученые и резано-распушенные стебли, структурированных табачных материалов, таких, как депротеинизированные табачные материалы (патенты США NN 4887618, 4941484), фосфатсодержащий структурированный табачный материал (патенты США NN 3353541, 3420241, 3386449, 4987906, 5099864), структурированный табачный материал (патент США N 4962774; "Энциклопедии табака", под редакцией Воже, с. 389, Ти-Джи-Ай, 1984), структурированные табачные материалы (патенты США NN 5056537, 5074321) или смеси этих материалов.

Субстраты, соответствующие изобретению, можно отлить и довести до кондиции так, как это обычно делается на различных стадиях производства сигарет. Например, ароматизирующие агенты можно добавлять в субстрат так, как это обыкновенно делается при изготовлении резаного наполнителя для сигарет. Подходящими ароматизирующими агентами являются ваниль, какао, лакрица, ментол, и т. п. В субстрат можно добавлять душистые модифицирующие агенты. К композиции субстратов можно добавлять душистый модифицирующий агент в виде левулиновой кислоты (например, в количествах 0,01-2% обычно 0,2-0,6% в расчете на сухой вес субстрата). В субстрат можно добавлять и другой модификатор запаха в виде карбоната калия (например, в количествах менее 5% обычно 2-3% в расчете на сухой вес субстрата).

Аэрозольобразующие материалы и увлажнители, такие, как глицерин и пропиленгликоль, можно добавлять в композицию субстратов тем же способом, что обычно используется при введении компонентов для отливки и обработки поверхности, но в любом желаемом количестве. В противовес теории оказывается, что такие дополнительные компоненты для отливки и обработки поверхности дополнительно могут связываться или стабилизироваться связующим агентом на или в субстрате.

Остальные компоненты сигареты (или предмета курения) также преимущественно содержат одну или более форм табака. Например, табак можно вводить (в, и/или) вокруг топливного элемента. Аналогично табак можно поместить внутри мундштука разнообразными способами так, чтобы душистые компоненты табака переносились в аэрозоль. Типы и формы табака, используемого в этих различных частях товаров для курения, могут варьироваться, включая хлопьевидный табак, Барли, Мэриленд и Ориенталь, редкостные и особые табаки, а также их смеси.

Применяемые здесь топливные элементы должны соответствовать трем критериям: 1) они должны легко зажигаться; 2) они должны выделять достаточно тепла для образования аэрозоля на 5-15, предпочтительно 8-12 затяжек; 3) они не должны вносить неприятного вкуса и запаха в сигарету. Предпочтительны топливные элементы, приготовленные из горючей композиции, содержащей углерод и связующий агент, или углерод, табак и связующий агент, но можно использовать и другие горючие композиции.

По желанию в топливную композицию можно добавлять негорючий наполнитель, такой, как карбонат кальция, аггломерированный карбонат кальция и тому подобное, для вспомогательного регулирования количества калорий, выделяемых топливным элементом в процессе сгорания, уменьшением доли горючего материала, присутствующего в топливном элементе. Наполнитель обычно составляет менее 50 мас. топливной композиции, предпочтительно менее 30 мас. наиболее предпочтительно 5-20 мас. (патент США N 5105836).

Предпочтительные топливные элементы, используемые здесь, содержат углеродистые материалы. Предпочтительные углеродистые материалы имеют в своем составе углерода более 60 мас. более предпочтительно выше 70 мас. наиболее предпочтительно выше 80 мас. В топливный элемент можно вводить отдушки, табачные материалы, наполнители (например, глины или карбонат кальция), горючие добавки, агенты, модифицирующие горение и т.п.

Плотность предпочтительных топливных элементов обычно выше 0,5 г/см3, предпочтительно выше 0,7 г/см3, наиболее предпочтительно выше 1 г/см3, но обычно не превышает 2 г/см3. Длина топливного элемента до сжигания обычно менее 25 мм, часто меньше 17, а обычно 10-12 мм или менее.

Известны типичные составы углеродистых топливных элементов (патент США N 4714082, Европатенты NN 236992, 407792). Другими типичными углеродистыми материалами являются угли из скорлупы кокосового ореха, такие, как углерод Пи-Экс-Си и угли Пи-Си-Би, а также опытные партии углей марок Лот Би-11030-Си-Эй-Си-5, Лот Би-11250-Си-Эй-Си-115 и Лот 089-Эй-12-Си-Эй-Си-45, произведенные Келгон Кабон Корп.

Другие топливные элементы можно приготовить из дробленого табака, структурированного табачного материала, термообработанных или пиролизованных табачных материалов, целлюлозных материалов, модифицированных целлюлозных материалов и т. п. Типичные материалы изветны (патент США N 3931824; Ситтиг "Заменители табака", Ноес Дата Корп. 1976).

Одна из соответствующих топливных композиций содержит 60-99 мас. углерода, 1-20 мас. соответствующего связующего материала, 1-5 мас. аммонийотщепляющего соединения и 2000-20000 ч./млн. натрия (Na) согласно измерениям методом спектроскопии плазменно-индуцированной атомной эмиссии (Ай-Си-Пи-Эй-И-Эс). Соединения, способные отщеплять аммиак в условиях горения топливной композиции, включают соединения, такие, как мочевина, неорганические и органические соли (например, карбонат аммония, альгинат аммония или моно-, ди- или триаммонийфосфат), аминосахара (например, пролинофруктоза и аспарагинофруктоза), аминокислоты, в особенности альфа-аминокислоты (например, глютамин, глицин, аспарагин, пролин, аланин, цистин, аспартиковая кислота, фенилаланин или глютаминовая кислота), ди-, или три-пептиды, четвертичные аммониевые соединения и т.п.

Углеродистые топливные элементы для предметов курения в соответствии с изобретением можно формовать, подвергать механической обработке, формовать под давлением или экструдировать в желаемую форму. Формованные топливные элементы могут иметь внутри каналы, пазы, желобки и полости.

Предпочтительные экструдивные углеродистые топливные элементы можно приготовить, смешивая до 95 ч. углеродистого материала, до 20 ч. связующего агента и до 20 ч. табака (например, табачного порошка и/или экстракта табака) с достаточным количеством воды (или водного раствора Na2CO3) для получения экструдируемой смеси. Эту смесь затем можно экструдировать, используя экструдер плунжерного, шнекового или поршневого типа, в экструдат желаемой формы, характеризующейся желательным числом каналов или пустот.

При желании топливный элемент можно по крайней мере частично ограничить прокладкой, такой, по крайней мере как один слой бумаги, окружающий топливный элемент по периферии (см. фиг. 3). Как таковая, прокладка располагается между топливным элементом и внутренней поверхностью изолирующего материала и оболочки. Предпочтительно, если один или два слоя прокладки размещаются по длине внутренней поверхности изолирующего материала и оболочки. Наиболее предпочтительно, если прокладка полностью отделяет топливный элемент и располагается по всей длине внутренней поверхности изолирующего и опорного элемента конструкции. Наиболее предпочтительно, если прокладка представляет собой табачную бумагу (например, бумага из табачно-древесной пульпы типа Пи-2831-189-Эй-Эй, производимая фирмой Кимберли-Кларк) или углеродсодержащая бумага (например, бумага, изготовленная из смеси углерод-древесная пульпа-табачные стебли доступной марки Пи-2540-136-И, производимая Кимберли-Кларк).

При использовании в сигарете топливный элемент (с или без прокладки) отделяется изолирующим материалом и/или оболочкой. Изолирующий материал и оболочка предпочтительно: а) прилаживаются так, чтобы втянутый воздух мог проходить через них; б) их положение и конфигурация таковы, чтобы они были в состоянии удерживать топливный элемент на месте. В некоторых вариантах реализации изобретения изолирующий материал и/или оболочка обжимаются вокруг топливного элемента, гарантируя тем самым хорошее, устойчивое положение и плотную посадку топливного элемента внутри них.

В сигаретах, соответствующих изобретению, топливный элемент может быть помещен в выемки внутри изолирующего материала и/или оболочки. Отрезок оболочки, выступающий за другой край топливного элемента, может быть настолько длинным или настолько коротким, насколько это желательно для достижения различных характеристик горения и теплопередачи. Оболочка может находиться на одном уровне с краями топливного элемента или выступать на 0,5-3 мм, предпочтительно на 1-2,5, наиболее предпочтительно на 1,5-2 мм за другой край топливного элемента.

Компоненты изолирующего материала и/или оболочки, которые окружают топливный элемент, могут быть самыми разнообразными. Это преимущественно негорючий материал или материал, который горит, но не расщепляется. Примеры соответствующих материалов включают стеклянные волокна и другие материалы (патент США N 5105838, Европатент N 336690; монография Р. Дж. Рейнольдс Тобакко Компани "Химические и биологические исследования новых прототипов сигарет, в которых табак нагревается, вместо сжигания", 1988, с. 48-52).

Примерами других подходящих изолирующих и опорных материалов являются стеклянное волокно и табачные смеси (патенты США NN 475318, 5065776, 5105838).

Другими подходящими изолирующими и/или опорными материалами являются жатые материалы бумажного типа, которые накручиваются по спирали или наматываются иным образом вокруг топливного элемента. Соответствующие материалы бумажного типа включают переработанные бумаги, бумаги, содержащие углеродистые материалы, табаксодержащие бумаги, бумаги из древесной пульпы, сульфатные бумаги, содержащие смесь древесная пульпа/карбонат кальция, бумаги, содержащие углеродистые материалы, древесную пульпу, табак и наполнители (заявка на патент США N 5105836). Материалы бумажного типа могут быть жатыми или гофрированными и их можно обжимать вокруг топливного элемента, сжимать в палочку, используя установку для производства палочек, промышленно доступную, типа Си-Ю-10 или Си-Ю-20-Эс, производимую Декоуфл Эс.Эй.Эр.Би. наряду с аппаратурой для производства палочек фирмы Хауни-Верке Корбер энд Ко. Кэй-Джи, или аппаратурой, описанной в патенте США N 4807809; их можно наматывать вокруг топливного элемента вдоль его оси, или заготавливать в виде продольно вытянутых нитей бумажного листа, используя известные типы аппаратов (патенты США NN 4889143, 5025814).

Примерами доступных листовых материалов бумажного типа являются углеродистая бумага Пи-2540-136-И и табачная бумага, производимая фирмой Кимберли-Кларк Корп. и преимущественно продольно вытянутые нити таких материалов (например, нити толщиной около 1/32 дюйма (0,8 мм)), растянутые по длине топливного элемента. Топливный элемент можно также оградить наполнителем из резаного табака (например наполнитель из хлопьевидного резаного табака, обработанный приблизительно 2 мас. карбоната калия). Количество и расположение нитей или образец жатой бумаги являются достаточно плотными чтобы поддерживать, удерживать или иным образом держать топливный элемент внутри сигареты.

Как показано на фиг. 1-3, изолирующий и/или опорный материал, который окружает топливный элемент, отделяется бумажной оберткой. Эта бумажная обертка может содержать один или два слоя, которые могут иметь различные характеристики воздушной проницаемости и зольности. Бумаги, обладающие этими характеристиками, известны (патенты США NN 4938238, 5105837). Одним из примеров соответствующей бумажной обертки является имеющаяся в распоряжении бумага ПИ-850-63-5, производимая Кимберли-Кларк Корп. Кусок этой обертки в свою очередь окружается второй или внешней оберткой. Примером соответствующей внешней бумажной обертки является доступная бумага ПИ-850-61-2, производимая Кимберли-Кларк Корп. Другой соответствующей бумажной оберткой является также доступная бумага Пи-3122-153, производимая Кимберли-Кларк Корп.

Наиболее предпочтительно, если внешняя бумажная обертка представляет собой бумагу, не представляющую склонности к горению (например, благодаря очень низкой пористости и/или химической обработке) и преимущественно не накладывается на внутреннюю бумажную обертку (обертки) по длине на 2-8 мм, наиболее предпочтительно на 3-6 мм, считая от края зажженного конца сигареты. Внешняя бумажная обертка также окружает по длине по крайней мере часть аэрозольгенерирующего элемента. Внешняя обертка помогает предохранить топливный элемент от сжигания в какой бы то ни было ощутимой степени позади его переднего конца. Если необходимо или желательно бумаги, используемые в непосредственной близости от топливного элемента, особенно те бумажные обертки, которые расположены снаружи негорючей части топливного элемента, можно покрывать замедлителями горения, такими, как водные растворы хлорида кальция или диаммонийгидроортофосфата.

В большинстве вариантов реализации изобретения комбинация топливного элемента и субстрата (известная также как передний узел) прикрепляется к мундштуку, хотя впрочем имеющаяся в распоряжении комбинация топливный элемент/субстрат может использоваться с отдельным мундштуком, таким, как сигаретный держатель многократного пользования. В мундштуке предусматривается проход, который прокладывает путь испаренному аэрозольобразующему материалу рот курильщика и, кроме того, может также осуществлять ароматизацию испаренных аэрозольобразующих материалов. Как правило, длина мундштука лежит в пределах 40-85 мм.

Преимущественно, длина мундштука такова, что: 1) горящая часть топливного элемента находится в отдалении от пальцев курильщика; 2) горячие пары аэрозольобразующих материалов имеют достаточно времени, чтобы охладиться до достижения рта курильщика. Часто весьма желательно предусматривать свободное пространство внутри мундштука непосредственно позади аэрозольобразующего элемента. Например, свободное пространство на протяжении по крайней мере 10 мм вдоль длины предмета курения может быть предусмотрено непосредственно позади аэрозольобразующего элемента и перед любым наполнителем из резаного табака, табачной бумагой или фильтрами.

Часть жатой табачной бумаги или наполнителя из резаного табака (или тому подобное) может быть введена в мундштук. Эту часть можно расположить непосредственно позади субстрата или разместить в стороне от него. Кусочек жатой углеродсодержащей бумаги можно ввести в мундштук, в частности для внесения в аэрозоль запаха ментола. Соответствующие насадки из жатой углеродсодержащей бумаги известны (Европатент N 432538). При желании в мундштук можно вводить насадку, включающую жатое полотно нетканого полипропилена или полиэфира в тесном контакте с водорастворимым табачным экстрактом.

Например, такой сегмент описан в патентах США NN 5076295, 5105834.

Подходящим образом выполненные мундштуки обычно инертны в отношении аэрозольобразующего материала, предполагают минимальную потерю аэрозоля в результате конденсации или фильтрации и способны переносить температуры, возникающие в ходе использования курительного изделия. Примерами мундштуков могут служить пластифицированные целлюлозные ацетатные трубки, например те, что выпускаются Америкэн Фильтрона Корп. под индексом С-1; полиимидные трубки, выпускаемые под маркой Каптон фирмой Е.И. Дюпон де Немур; картонные трубки или трубки из утяжеленной бумаги; а также бумажные трубки, выложенные алюминиевой фольгой.

Кольцевой мундштук примыкает в расположении конец-к-концу с фронтальным краем сигаретного агрегата, т.е. комбинации топливного элемента и субстрата. Предпочтительно, чтобы форма поперечного сечения и размеры мундштука были идентичными соответствующим параметрам фронтального конца агрегата. Фронтальный конец агрегата и комбинация мундштуковых сегментов присоединены друг к другу с помощью ограничительной клейкой бумаги.

Крайняя область окончания мундштука курительного изделия предпочтительно включает фильтрующий элемент или наконечник, главным образом по эстетическим причинам. Предпочтительными фильтрующими элементами служат фильтрующие элементы низкой эффективности, которые не оказывают заметного влияния на выходы аэрозоля. Подходящими материалами для такого фильтра могут служить пакля из полипропилена или ацетата целлюлозы низкой эффективности, обладающие поперечными перегородками или полые сформованные полипропиленовые материалы, сборные рулоны из неплетенных полипропиленовых материалов, или сборные рулоны из ацетата целлюлозы или бумаги. Подходящие фильтрующие элементы могут быть получены путем сборки неплетенного полипропиленового рулона поставляемого Кимберли-Кларк Корп. под маркой PP-100-F с использованием устройства для формирования фильтрующей палочки (пример 1 патента США N 4807809).

Вся длина курительного изделия или любая его часть может быть обернута сигаретной бумагой. Предпочтительные бумаги для сигарет относящихся к типу, изображенному на фиг. 1, например те, что ограничивают теплопроводящий элемент, не должны подвергаться открытому горению в ходе использования курительного изделия, должны обладать контролируемыми свойствами тления и после горения должны образовывать серую смолу. Сигаретные бумаги такого типа известны (патент США N 4779631, Европейский патент N 304766). Подходящие для такой цели бумажные обертки выпускаются Кимберли-Кларк Корп. под марками P-1981-152, P-1981-124 и P-1224-63. Подходящие бумажные продукты для сигарет, относящихся к типам, изображенным на фиг. 2 и 3, включают продукты фирмы Кимберли-Кларк Корп. P-2831-189-A и P-3122-153. Бумага для наконечника может ограничивать крайний конец мундштука курительного изделия. Подходящие бумаги такого типа представляют собой непористые бумаги, обработанные материалами "не прилипающими к губам" и такие материалы известны специалисту в данной области.

Изобретение далее иллюстрируется следующими примерами, которые представлены для лучшего понимания изобретения и не ограничивают его сферу. Все процентные выражения, приведенные далее даны в массовом выражении, если особо не оговорено. Все температуры выражены в градусах Цельсия.

Пример 1. Общие методики.

Стабилизированные субстратные композиции по изобретению готовили по следующей общей методике.

В начале связующее вещество, например альгинат аммония, смешивали с избыточным количеством воды, например при соотношении воды и связующего вещества 70:1 (ч.), проводя операцию примерно в течение 5 мин с целью полной гидратации связующего материала. Далее аэрозольобразующий материал или смесь таких материалов, например глицерин, и необязательные отдушки, добавляли в водную суспензию альгината и осуществляли перемешивание полученной смеси до тщательного его смешивания. В случае использования альгината аммония в качестве связующего материала, один или более изолирующих агентов, например водный раствор K2CO3 и т.п. могут быть добавлены в суспензию, если это необходимо или желательно. Наконец добавляют сухие ингредиенты, которые можно сначала смешать друг с другом (если это желательно), например осажденный CaCO3 и/или табак. Перемешивание продолжают с образованием хорошо смешанной системы в виде водной суспензии.

Конечную суспензию можно дополнительно разбавлять водой с образованием способной к распылению или к печати смеси. Затем такие смеси применяют на соответствующих материалах субстрата-основы, например на наполнителе из порезанного табака, листах табачной бумаги и т.п. Если желательно, то неразбавленную суспензию можно выливать на соответствующую поверхность, например на лист полиэтилена высокой плотности, лентами размером 2 х 3 дюйма (50,8 х 76 мм) толщиной 0,010-0,080 дюйма (0,25-2,0 мм) и сушить на воздухе. Полученный в результате залитый лист можно разрезать на полоски, например по 32 разреза на дюйм, и использовать в качестве субстрата, например в виде разрезанного наполнителя, или смешивать с табачным нарезанным наполнителем или другими субстратными материалами с получением конечного субстрата.

Пример 2. Водную суспензию готовили из следующих ингредиентов, мас.

Альгинат

аммония 6,0

Kelco HY глицерин 45,0

K2CO3 1,0

CaCO3 3,0

Табак (американская смесь) 45,0

Такую суспензию выливали с

толщиной 0,04 дюйма (около 1 мм) на полиэтиленовый лист, сушили на воздухе и разрезали на полоски,

похожие на разрезанный табачный наполнитель. Субстратный материал обертывали сверху ограничивающей

бумажной оберткой и разрезали на сегменты диаметром 7,5 мм и длиной 10 или 15 мм, которые

использовали в качестве субстратов.

Пример 3. Стабилизированную субстратную композицию

готовили двухстадийным методом, вначале опрыскивая 30,5 ч. раствора глицерина в воде в

соотношении 1: 1 на 69,5 ч. реконструированного табачного наполнителя. Затем обработанный табак сушили с

использованием лабораторного Мастер Хит пистолета (модель N HC-75/B, выпускаемая Мастер

Апплайенс Корп. Расайн WI) при температуре воздуха 90oC в течение времени достаточного для

обеспечения конечного содержания влаги 12-15

Далее раствор связующего вещества,

представляющий собой водный раствор альгината аммония, в соотношении 99: 1 (Келко Ко. Амолоид IV) применяли

распылением на делаемом табаке с получением субстратного продукта, состоящего из 1 ч.

связующего материала и 99 ч. табака и глицерина (в расчете на сухой вес). Такую смесь сушили с помощью пистолета

Мастер Хит при температуре воздуха 90oC с целью получения субстратной

композиции с конечным содержанием влаги 8-12

Пример 4. Стабилизированный субстрат готовили одностадийным

методом путем распылительного применения водной смеси, состоящей из 30 ч. глицерина и

1 ч. альгината аммония Амолоид IV в качестве связующего вещества (добавляя дополнительное количество воды для

получения смеси способной к распылению) на 69 ч. табачного наполнителя из американской

смеси. Затем обработанный табак сушили с использованием лабораторного пистолета Мастер Хит при температуре

воздуха 90oC в течение времени, достаточного для получения субстратной композиции

с конечным содержанием влаги 8-12

Пример 5.

A. Повторяли двухстадийную методику примера 3 с использованием увеличивающегося объема табака в качестве материала субстрата-основы с получением субстратной композиции, состоящей из 30 ч. глицерина, 1 ч. связующего материала Амолоид IV и 69 ч. табака.

B. Повторяли одностадийную методику примера 4 с использованием табака с увеличивающимся объемом в качестве материала субстрата-основы, с получением субстратной композиции, состоящей из 30 ч. глицерина, 1 ч. связующего вещества Амолоид IV и 69 ч. табака.

Пример 6. Из следующих ниже ингредиентов готовили водную суспензию, мас.

Альгинат аммония Kelco HY 11

Глицерин 89

Такую суспензию наносили

печатанием на лист табачной бумаги Кимберли-Кларк P-3122-109-A16 с конечной загрузкой 140 мас. Отпечатанную бумагу

сушили нагретым воздухом (температура до 90oC) с целью удаления избытка

влаги с получением субстратной композиции с конечным содержанием влаги 8-12

Субстратный материал сверху

обертывали ограничительной бумагой и нарезали на сегменты с диаметром 7,5 мм длиной 10

и 15 мм, которые использовали в качестве субстратов.

Пример 7. Из следующих ингредиентов получали водную суспензию, мас.

Альгинат аммония Kelco HY 10

Отдушка

18

Глицерин 72

Такую суспензию наносили печатанием на лист табачной бумаги

Кимберли-Кларк P 3122-109-A16 до конечной нагрузки 140 мас. Отпечатанную таким образом бумагу сушили

нагретым воздухом (с температурой до 90oC) с целью удаления избытка влаги, получая

субстратную композицию с конечным содержанием влаги 8-12

Такой субстратный материал оборачивали

ограничительной бумажной оберткой и разрезали на сегменты диаметром 7,5 мм и длиной 10 и 15 мм,

которые использовали в качестве субстратов.

Пример 8. Водную суспензию готовили из следующих ингредиентов, мас.

Альгинат аммония Kelco HY 6

Глицерин 35

CaCO3 23

Табак (американская смесь) 35

K2CO3

1

Такую суспензию выливали толщиной 0,03 дюйма (около 0,76 мм) на полиэтиленовый лист,

сушили на воздухе и разрезали на полоски, имеющие сходство с табачным наполнителем. Такую композицию

обертывают ограничительной бумажной оберткой до диаметра 7,5 мм и нарезают на сегменты длиной 10

или 15 мм, которые используют в качестве субстратов.

Пример 9. Из следующих ингредиентов готовили водную суспензию, мас.

Альгинат аммония Kelco HY 9,8

Глицерин 39,0

CaCO3 20,0

Табак (американская смесь) 31,2

Суспензию выливали толщиной 0,04 дюйма (около 1 мм) и сушили на воздухе. Такую субстратную композицию

нарезают с получением разрезанного наполнителя или изготовляют в виде сборного рулона. Такая

композиция в виде нарезанного наполнителя или сборного рулона может быть переработана в обернутые бумагой

палочки диаметром 7,5 мм и нарезана на 10 мм секции, подлежащие использованию в качестве

субстратов.