Способ получения резаной жилки, устройство для получения резаной жилки и резаная жилка - RU2547298C1

Код документа: RU2547298C1

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к способу получения резаной жилки, устройству для получения резаной жилки и к резаной жилке.

Уровень техники

Стержневидные («длинные») жилки отделяют от табачных листьев; жилки содержат внутренние ткани и наружную оболочку на поверхности внутренних тканей. Стержневидные жилки составляют от 20 вес.% до 30 вес.% табачных листьев. Резаные жилки используют в резаном табаке вместе с резаными листовыми пластинками, из которых были удалены жилки, с целью эффективного использования табачного материала. Резаные жилки обычно получают посредством вальцевания и измельчения материала стержневидных жилок. Резаные жилки далее подвергают расширению посредством сушки, для повышения заполняющей способности и воспламеняемости, и для придания легкого аромата.

При обычном способе получения резаных жилок, сначала материал стержневидных жилок подвергают вальцеванию для уменьшения их толщины, а затем подвергают измельчению. Посредством вальцевания уменьшают разреженность и плотность материала стержневидных жилок на входе режущего устройства и способствуют измельчению, выполняемому с помощью режущего устройства. Затем резаные жилки, имеющие заданную заполняющую способность, обрабатывают посредством расширения, включающего увлажнение и сушку материала стержневидных резаных жилок.

Патент США 4300579 на «Способ получения резаных жилок табачных листьев, обладающих повышенной заполняющей способностью» от 17 ноября 1981 раскрывает обработку мокрого материала стержневидных жилок вальцеванием (плющением на вальцах), после чего осуществляют, по меньшей мере, одну стадию нарезания жилки в осевом горизонтальном направлении для ее измельчения. Посредством этого процесса нарезания длину и толщину материала стержневидных жилок делают одинаковыми. Кроме того, разрыв волокон может быть подавлен до минимума. Материал стержневидных резаных жилок дополнительно подвергают измельчению и расширяющей обработке и, таким образом, повышают его заполняющую способность.

Сущность изобретения

Однако в известном способе уменьшение толщины материала стержневидных жилок ограничено. Кроме того, при использовании только расширяющей обработки происходило разрушение материала стержневидных жилок, а поверхность материала стержневидных жилок все еще оставалась покрытой твердым эпидермисом. В результате трудно получать резаные жилки с высокой заполняющей способностью, даже если материал стержневидных жилок подвергают измельчению и расширяющей обработке после вальцевания. Кроме того, расширенная резаная жилка имела ширину, большую ширины резаных листовых пластинок, используемых в табачной мешке.

Кроме того, согласно последнему способу, материал стержневидных жилок включает искривленные жилки или длинные жилки (например, имеющие длину, превышающую 20 см), и, таким образом, последовательное резание материала стержневидных жилок в осевом направлении является неэффективным.

Задача настоящего изобретения состоит в получении резаных жилок с повышенной заполняющей способностью.

Настоящим изобретением создан способ, при применении которого обеспечивается возможность получения резаных жилок с повышенной заполняющей способностью.

Согласно первому аспекту настоящего изобретения предлагается способ получения резаной жилки, содержащей: губчатую волокнистую ткань, производную от внутренней ткани, содержащую наружную оболочку на части ее поверхности; и ворсистые волокна, образованные, по меньшей мере, на части поверхности губчатой волокнистой ткани, за исключением наружной оболочки.

Согласно второму аспекту настоящего изобретения предлагается способ получения резаной жилки, включающий:

- разрывание материала стержневидных жилок с содержанием воды от 20 вес.% до 50 вес.%;

- измельчение разорванного материала стержневидных жилок; и

- подвергание материала стержневидных резаных жилок расширяющей обработке.

Согласно третьему аспекту настоящего изобретения создано устройство для получения резаной жилки, содержащее:

- первый и второй вальцы, содержащие наружные периферические поверхности, противоположные друг другу с фиксированным пространством между ними, и содержащие оси, расположенные горизонтально или почти горизонтально; причем первый и второй вальцы вращаются в направлении подачи, при этом первый валец вращается с периферической скоростью больше периферической скорости второго вальца;

- устройство для подачи материала, для подачи материала стержневидных жилок с содержанием воды от 20 вес.% до 50 вес.% сверху в пространство между первым и вторым вальцами;

- режущее устройство, с помощью которого измельчают материал стержневидных жилок, подаваемый от первого и второго вальцов; и

- расширяющее средство, выполненное для расширения материала стержневидных резаных жилок.

В приведенном выше описании под термином «пространство» между первым и вторым вальцами понимают расстояние между их наружными периферическими поверхностями, если наружные периферические поверхности первого и второго вальцов являются гладкими или если наружные периферические поверхности снабжены множеством канавок, расположенных вдоль их осевых направлений. Термином «пространство» определяется расстояние между верхними поверхностями выступов первого и второго вальцов, когда наружные периферические поверхности первого и второго вальцов снабжены множеством выступов, расположенных вдоль их осевых направлений.

Краткое описание чертежей

Фиг.1 - схематический вид в перспективе резаной жилки согласно варианту выполнения;

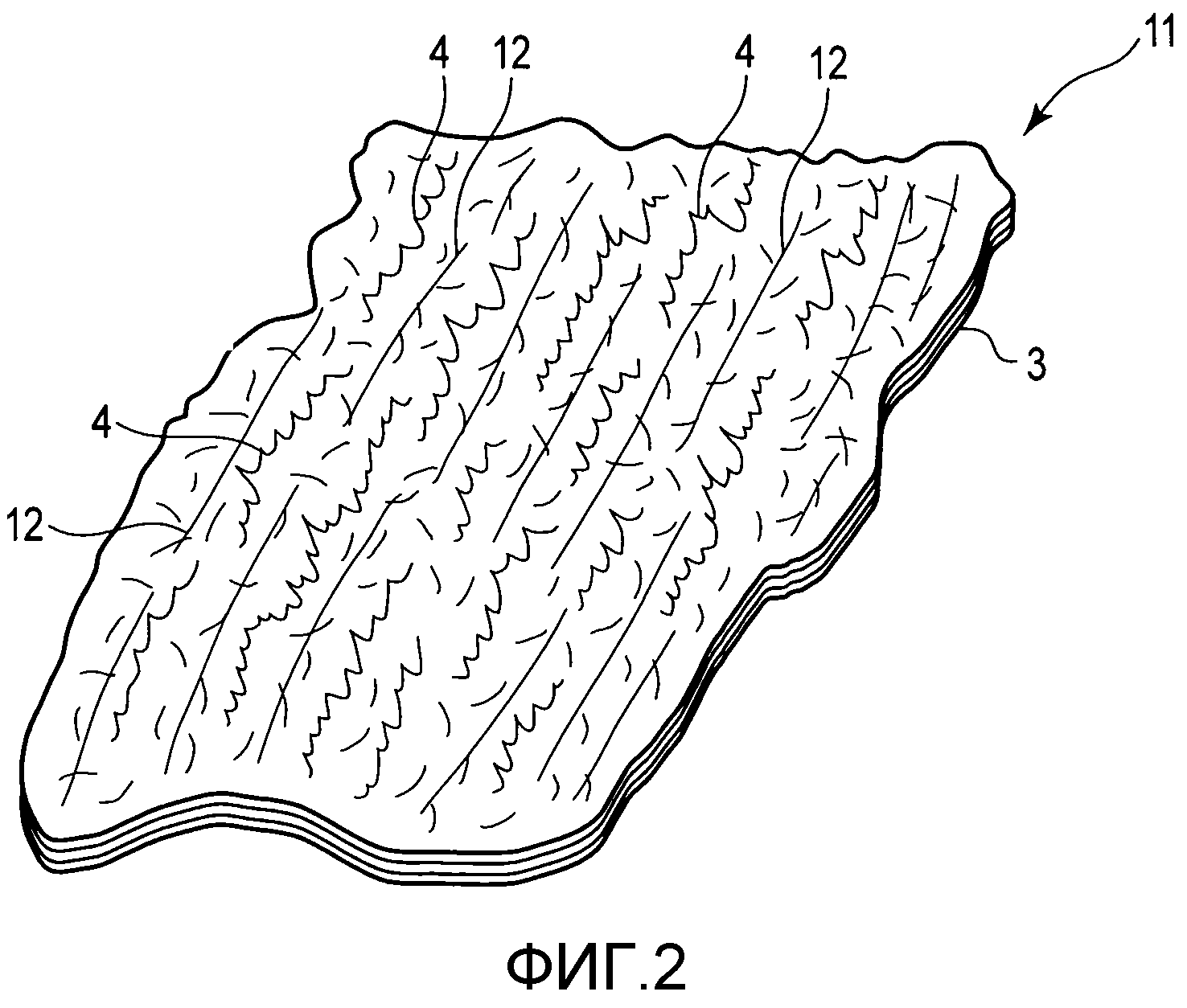

Фиг.2 - схематический вид в перспективе материала стержневидной жилки после этапа разрывания в ходе процесса получения резаных жилок согласно варианту выполнения изобретения;

Фиг.3 - схематический вид устройства для получения резаной жилки согласно варианту выполнения изобретения;

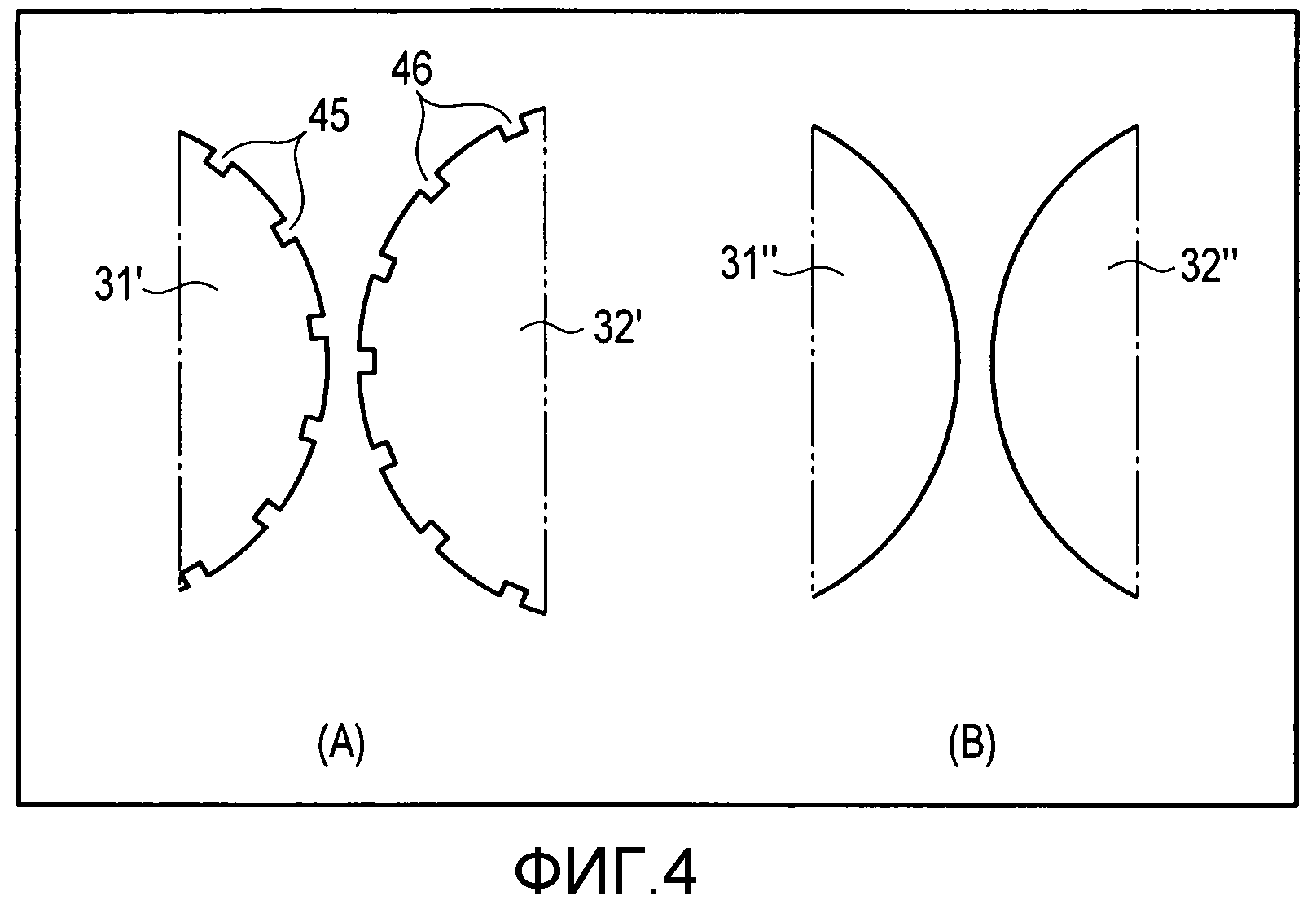

Фиг.4 - частичный вид спереди первого и второго вальцов другой формы, используемых в устройстве для получения резаной жилки согласно варианту выполнения изобретения;

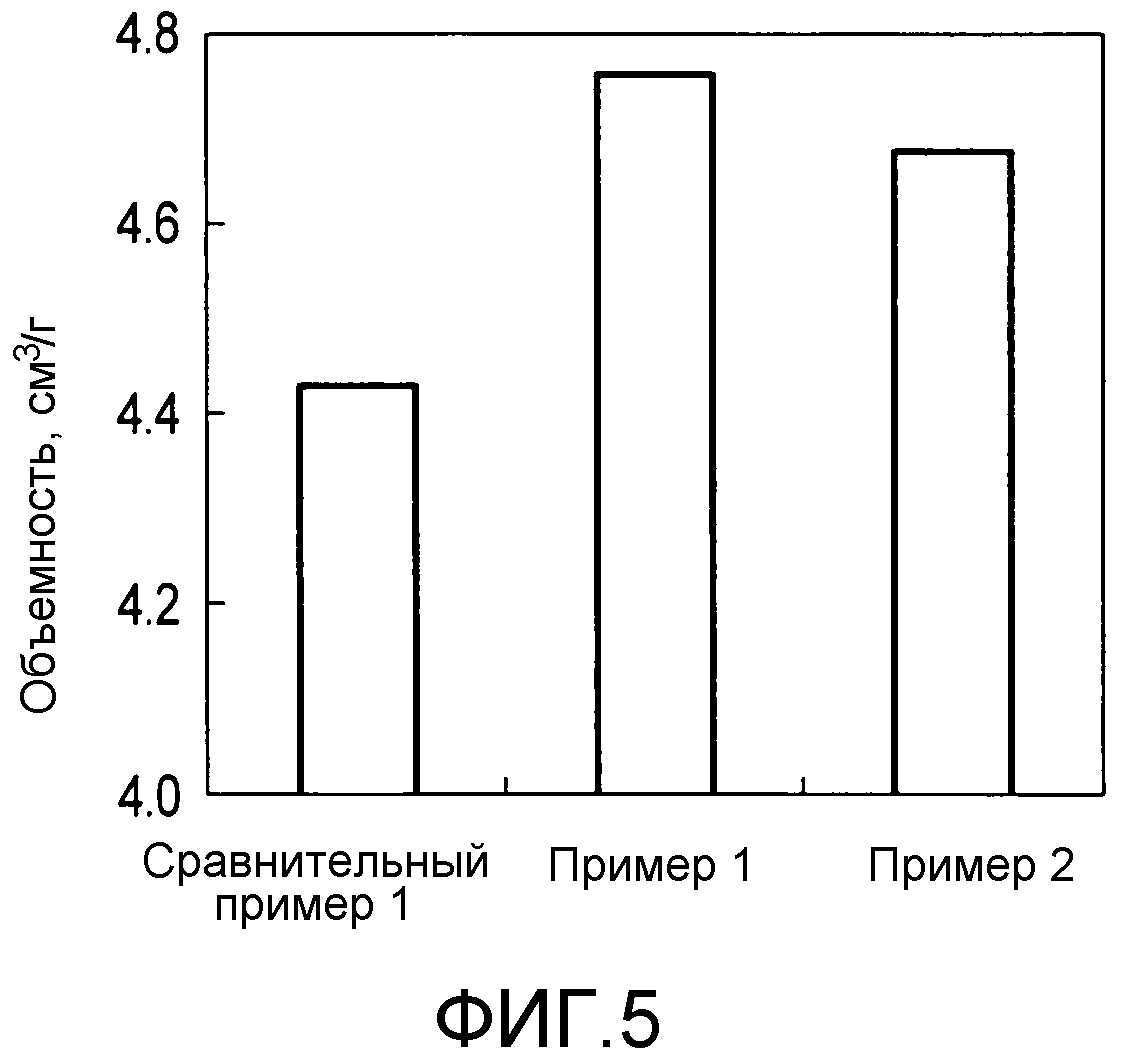

Фиг.5 - диаграмма заполняющей способности резаных жилок, полученных в Примерах 1 и 2, и в Сравнительном примере 1.

Предпочтительный вариант выполнения изобретения

Варианты выполнения настоящего изобретения пояснены ниже более подробно.

Резаная жилка согласно варианту выполнения содержит губчатую волокнистую ткань, производную от внутренней ткани, содержащую наружную оболочку на части ее поверхности, и ворсистые волокна, образованные, по меньшей мере, на части поверхности волокнистой ткани, за исключением наружной оболочки.

На Фиг.1 показана конкретная резаная жилка. Резаная жилка 1 содержит губчатую волокнистую ткань 2, производную от внутренней ткани. Губчатая волокнистая ткань 2 содержит наружную оболочку 3 на части губчатой волокнистой ткани 2, например, на искривленной боковой поверхности губчатой волокнистой ткани 2. Ворсистые волокна 4 выступают от части (например, от всей поверхности) поверхности губчатой волокнистой ткани 2.

Резаная жилка согласно варианту выполнения предпочтительно имеет содержание воды от 3 вес.%. до 15 вес.%.

Авторами настоящего изобретения были проведены различные эксперименты с материалом стержневидных жилок, и ими было установлено, что вспушивание губчатой волокнистой ткани, производной от внутренней ткани, было эффективным с точки зрения повышения заполняющей способности резаной жилки. Это объясняется тем, что частицы табачной мешки, завернутые в бумагу, контактируют друг с другом и создают упругость, благодаря чему поддерживается форма, например, сигареты. Таким образом, количество табачного материала в сигарете может быть уменьшено, но при этом сохраняется твердость <цилиндра> сигареты за счет увеличения количества точек контакта частиц табачной мешки друг с другом или с оберточной бумагой. Количество точек контакта может быть увеличено посредством вспушивания губчатой волокнистой ткани материала стержневидных жилок, являющегося материалом на древесной основе, как это описано выше.

Ниже пояснен способ получения резаной жилки согласно варианту выполнения.

Первый этап

Готовят материал стержневидной жилки с содержанием воды от 25 вес.% до 50 вес.%, и разрывают материал стержневидной жилки. При такой обработке толщина материала стержневидной жилки может быть уменьшена в большей степени, чем при использовании существующей расширяющей обработки посредством взаимодействия содержания воды в материале стержневидной жилки и разрывной силы. Одновременно ломают наружную оболочку на поверхности внутренней ткани материала стержневидной жилки, и внутренняя ткань выступает во вспушенном состоянии из поврежденной наружной оболочки. Ворс образуется из волокон внутренней ткани.

На Фиг.2 показан разорванный материал стержневидной жилки. В материале 11 стержневидной жилки наружная оболочка 3 нарушена, и ворсистые волокна 4 внутренней ткани выступают из сломанных частей 12.

Материал стержневидной жилки с содержанием воды, меньшим 20 вес.%, может быть разрушен. С другой стороны, материал стержневидной жилки с содержанием воды, превышающим 50 вес.%, имеет повышенную гибкость благодаря более высокому содержанию удерживаемой воды, и его может быть сложнее разрывать. Посредством регулирования содержания воды в материале стержневидной жилки в диапазоне от 20 вес.% до 50 вес.%, можно поддерживать повышенную податливость материала стержневидной жилки разрыву и способствовать вспушиванию внутренней ткани посредством разламывания наружной оболочки на поверхности внутренней ткани. Более предпочтительный диапазон содержания воды в материале стержневидной жилки составляет от 25 вес.% до 40 вес.%.

Разрывная сила предпочтительно составляет 500 кПа или более.

Второй этап

Разорванный материал стержневидной жилки подвергают измельчению. При такой обработке разорванный материал стержневидной жилки имеет малую толщину и, таким образом, количество резаных отходов и частиц в виде глазков при измельчении может быть уменьшено. Материалы стержневидных резаных жилок (материал стержневидных резаных жилок) являются продолговатыми и имеют форму, близкую к форме нарезанных полосками частиц, используемых в табачной мешке. Кроме того, материалы стержневидных резаных жилок содержат губчатую волокнистую ткань, производную от внутренней ткани, и содержат наружную оболочку на части их поверхности, и ворсистые волокна, образованные, по меньшей мере, на части поверхности губчатой волокнистой ткани, за исключением наружной оболочки.

До измельчения обеспечивают возможность увлажнения разорванного материала стержневидной жилки для регулирования содержания воды в нем, например, от 20 вес.% до 50 вес.%.

Третий этап

Материалы стержневидных резаных жилок сушат, используя, например, перегретый пар, и подвергают расширяющей обработке. При такой обработке каждый из материалов стержневидной резаной жилки содержит губчатую волокнистую ткань, производную от внутренней ткани, и содержат наружную оболочку на части их поверхности, и ворсистые волокна, образованные, по меньшей мере, на части поверхности губчатой волокнистой ткани, за исключением наружной оболочки, как это описано выше. Более конкретно, вся поверхность материала стержневидной резаной жилки не покрыта наружной оболочкой, но наружная оболочка имеется на части поверхности материала, и волокнистая ткань, производная от внутренней ткани, обнажена. Таким образом, материалы стержневидных резаных жилок быстро и легко расширяются в результате сушки перегретым паром. Ворсистые волокна и перегретый пар способствуют расширению материалов стержневидных резаных жилок. В результате этого может быть получена резаная жилка, имеющая форму, показанную на Фиг.1, обладающая повышенной заполняющей способностью.

Материалы стержневидных резаных жилок можно сушить посредством использования нагретого воздуха вместо перегретого пара.

Кроме того, предоставляют возможность подвергания материалов стержневидных резаных жилок увлажнению с использованием насыщенного водяного пара или замачивания и набухания до расширяющей обработки. При увлажнении или замачивании и обработке, вызывающей набухание, материал стержневидной резаной жилки обладает высокой степенью проницаемости по отношению к насыщенному водяному пару, и равномерно увлажняется или намокает и набухает, так как губчатая волокнистая ткань, производная от внутренней ткани, обнажена, и ворсистые волокна образованы, по меньшей мере, на части поверхности волокнистой ткани. В результате этого мокрые материалы стержневидных резаных жилок очень хорошо и равномерно расширяются при сушке перегретым паром, и, таким образом, получают резаные жилки с дополнительно повышенной заполняющей способностью. Увлажнение или замачивание и обработку, вызывающую набухание, предпочтительно осуществляют таким образом, чтобы материалы стержневидных резаных жилок обладали содержанием воды от 15 вес.% до 50 вес.%.

Далее описано со ссылками на Фиг.3 устройство для получения резаной жилки согласно варианту выполнения.

Первый и второй вальцы 31 и 32 имеют одинаковые диаметры и длину, а приводные оси 33 и 34, вращаемые присоединенным двигателем (не показан), присоединены с возможностью вращения к центрам вальцов 31 и 32 соответственно. Первый и второй вальцы 31 и 32 расположены напротив друг друга и выставлены <параллельно> в горизонтальном направлении. Первый валец 31 (слева на Фиг.3) вращается в направлении по часовой стрелке, а второй валец 32 вращается в направлении против часовой стрелки. Более конкретно, первый и второй вальцы 31 и 32 вращаются в направлении подачи. На наружных периферических поверхностях первого и второго вальцов 31 и 32, соответственно, образовано множество выступов 35 и 36 вдоль приводных осей 33 и 34 соответственно. Выступы 35 и 36 расположены с требуемыми интервалами. При вращении приводных осей 33 и 34 первого и второго вальцов 31 и 32 с помощью двигателя первый валец 31 вращают с периферической скоростью больше периферической скорости второго вальца 32. В контакте с нижними частями первого и второго вальцов 31 и 32, соответственно, расположены скребки 37 и 38 для удаления обработанных кусочков и компонентов табака, прилипших к первому и второму вальцам 31 и 32. На первый и второй вальцы 31 и 32 можно наносить распылением воду для смывания обработанных кусочков и компонентов табака, прилипших к первому и второму вальцам 31 и 32, во взаимодействии со скребками 37 и 38.

Над первым и вторым вальцами 31 и 32 расположено устройство для подачи материала, например вибропитатель 39. Нижняя часть вибропитателя 39 на отдаленном его краю обеспечена выпуском 40 для подачи сверху материала стержневидной жилки с содержанием воды от 20 вес.% до 40 вес.% в пространство между первым и вторым вальцами 31 и 32.

Первый транспортер 41 расположен под первым и вторым вальцами 31 и 32, и с его помощью транспортируют материалы стержневидных жилок, подаваемые от первого и второго вальцов 31 и 32 к режущему устройству 42. В качестве режущего устройства 42 можно использовать общеизвестное устройство, например режущее устройство с вращаемым барабаном.

Режущее устройство 42 соединено с расширяющими средствами, например воздухоструйной сушилкой 44, посредством второго транспортера 43. Вторым транспортером 43 транспортируют материалы стержневидных резаных жилок от режущего устройства 42 к воздухоструйной сушилке 44.

Далее пояснен способ получения резаной жилки с использованием упомянутого выше устройства для получения резаной жилки, представленного на Фиг.3.

Сначала готовят материал стержневидной жилки с содержанием воды от 20 вес.% до 50 вес.%, и материалы 51 стержневидных жилок подают из вибропитателя 39 в пространство между вращаемыми первым и вторым вальцами 31 и 32. Так как первый валец 31 вращают с периферической скоростью больше периферической скорости второго вальца 32, то к материалу стержневидных жилок, пропускаемому через пространство между первым и вторым вальцами 31 и 32, прикладывается высокое разрывающее усилие. Таким образом, материалы 51 стержневидных жилок разрываются, и толщина материалов стержневидных жилок уменьшается в большей степени по сравнению с известным вальцеванием, благодаря содержанию воды в материалах стержневидных жилок и разрывающему усилию. Одновременно нарушается наружный слой на поверхности внутренней ткани материалов 51 стержневидных жилок, как это показано на Фиг.2, и губчатую внутреннюю ткань распушивают, и она выступает. Разорванные материалы 52 стержневидных жилок падают на первый транспортер 41, расположенный под первым и вторым вальцами 31 и 32.

Отношение периферической скорости первого вальца 31 к периферической скорости второго вальца 32 предпочтительно составляет от 1,2:1,0 до 5:1. При отношении периферической скорости первого вальца 31 к периферической скорости второго вальца 32 менее 1,2 сложно прикладывать достаточную разрывную силу к материалам стержневидных жилок. С другой стороны, при отношении периферической скорости первого вальца 31 к периферической скорости второго вальца 32, превышающем 5, может оказываться пагубное влияние на разрывание материалов и на устройства. Более предпочтительное отношение периферической скорости первого вальца 31 к периферической скорости второго вальца 32 составляет от 2:1 до 4:1.

Разорванные материалы 52 стержневидных жилок на первом транспортере 41 транспортируют к режущему устройству (например, режущему устройству с вращаемым барабаном) 42 и измельчают в нем. При измельчении, так как разорванные материалы стержневидных жилок имеют малую толщину, а губчатая волокнистая ткань, производная от внутренней ткани, обнажена, количество образующихся измельченных частиц (известных как «глазки») в состоянии, когда они окружены наружной оболочкой, и резаных отходов уменьшается, даже если материалы стержневидных жилок измельчают под прямыми углами к осевому направлению материалов стержневидных жилок. Наличие глазков и резаных отходов приводит к отклонению от стабильной работы при изготовлении сигарет и вызывает осложнения, например нестабильную твердость сигарет и повышение сопротивления просасыванию воздуха при курении. Таким образом, требуется исключение образования глазков или резаных отходов в возможно большей степени.

Кроме того, материалы стержневидных резаных жилок являются продолговатыми и имеют форму, близкую к форме нарезанных полосками частиц, используемых в табачной мешке. Кроме того, материалы стержневидных резаных жилок содержат губчатую волокнистую ткань, производную от внутренней ткани, и содержат наружную оболочку на части их поверхности, и ворсистые волокна, образованные, по меньшей мере, на части поверхности волокнистой ткани, за исключением наружной оболочки.

Материалы стержневидных резаных жилок транспортируют к расширяющим средствам (например, к воздухоструйной сушилке) 44 с помощью второго транспортера 43. Материалы стержневидных резаных жилок контактируют с перегретым паром при движении через воздухоструйную сушилку 44 и, таким образом, сушатся и подвергаются расширяющей обработке. Материалы стержневидных резаных жилок содержат волокнистую ткань и ворсистые волокна, как это описано выше, и, таким образом, быстро и легко расширяются в результате сушки перегретым паром. Кроме того, ворсистые волокна и перегретый пар способствуют расширению материалов стержневидных резаных жилок. В результате этого получают резаные жилки с повышенной заполняющей способностью, имеющие форму, показанную на Фиг.1.

Материалы стержневидных резаных жилок можно сушить посредством использования циркулирующего потока нагретого воздуха, вместо перегретого пара, в воздухоструйной сушилке.

Авторами настоящего изобретения был проведен эксперимент, заключавшийся в получении большего количества измельченных частиц из материалов стержневидных резаных жилок посредством использования бильного устройства, называемого «рафинером», и вспушивания волокнистых тканей. В результате этого на первоначальной стадии процесса были получены резаные жилки, обладавшие хорошим качеством и пригодные для указанной цели. С течением времени, однако, смола, выделяющаяся из табачных материалов, прилипала к дискообразному фиксированному ножу и к вращаемому ножу, и было сложно стабильно получать резаные жилки в течение продолжительного периода времени.

Принимая во внимание результаты упомянутого выше эксперимента, авторами настоящего изобретения были усердно продолжены эксперименты и было установлено, что можно получать большее количество измельченных частиц из материала стержневидной жилки и губчатую волокнистую ткань можно вспушивать, при уменьшении количества резаных отходов и смолы, посредством разрывания материала стержневидной жилки двумя вальцами, вращаемыми с различными периферическими скоростями.

Хотя использовали первый и второй вальцы 31 и 32, на которых были выполнены выступы 35 и 36 на наружных периферических поверхностях в направлении приводных осей 33 и 34 (см. Фиг.3), вариант выполнения не ограничен этим решением. Например, можно использовать первые вальцы 31' и 32', в которых образовано множество канавок 45 и 46 в наружных периферических поверхностях, проходящих в осевом направлении, как это показано на Фиг.4(A). Кроме того, можно использовать первый и второй вальцы 31” и 32”, имеющие гладкие наружные периферические поверхности, как это показано на Фиг.4(B). Однако с точки зрения приложения большой разрывной силы к материалу стержневидной жилки предпочтительно использовать первый и второй вальцы 31 и 32, содержащие выступы 35 и 36, представленные на Фиг.3, или первый и второй вальцы 31' и 32', содержащие канавки 45 и 46, как показано на Фиг.4(A).

Наружные периферические поверхности первого и второго вальцов 31' и 32' (или 31″ и 32″) расположены напротив друг друга, и между ними имеется фиксированное пространство, как это показано на Фиг.4(A) и 4(B).

Хотя на Фиг.3 показаны первый и второй вальцы 31 и 32, имеющие одинаковые диаметры и одинаковую длину, настоящий вариант выполнения не ограничен этим решением. Например, первый валец может иметь диаметр, больший диаметра второго вальца, или первый валец может иметь диаметр, меньший диаметра второго вальца.

Устройство для получения резаной жилки согласно варианту выполнения может дополнительно содержать увлажняющие средства увлажнения материалов стержневидных резаных жилок или средства замачивания и набухания материалов стержневидных резаных жилок, расположенные между резальным устройством 42 и расширяющими средствами (например, воздухоструйной сушилкой) 44. В этих средствах используют насыщенный водяной пар. После увлажнения или замачивания и набухания с использованием этих средств материалы стержневидных резаных жилок предпочтительно обладают содержанием воды от 15 вес.% до 50 вес.%.

Как пояснено выше, согласно настоящему варианту выполнения получают резаную жилку, обладающую повышенной заполняющей способностью.

Кроме того, согласно варианту выполнения создан способ, при применении которого обеспечивается возможность легкого получения резаных жилок с повышенной заполняющей способностью.

Кроме того, согласно варианту выполнения предлагается устройство простой конструкции, при применении которого обеспечивается возможность получения резаных жилок с повышенной заполняющей способностью.

Ниже приведены Примеры выполнения настоящего изобретения со ссылками на Фиг.3.

Пример 1

Готовили стержневидные жилки дымовой сушки (содержание воды - 26 вес.%), приготовленные в Бразилии, в качестве материала стержневидной жилки.

Использовали вальцы, обладавшие следующими формами и периферическими скоростями, в качестве первого и второго вальцов 31 и 32, представленных на Фиг.3.

Ширина вальца - 400 мм

Диаметр вальца - 300 мм

Количество выступов на наружной

периферической поверхности вальца - 8 выступов на дюйм

Высота выступов - 1 мм

Интервал между вальцами (интервал между верхними поверхностями выступов первого вальца и верхними поверхностями выступов второго вальца) - 0,7 мм

Скорость вращения первого вальца 31-120 об/мин

Периферическая скорость первого вальца 31-113 м/мин

Скорость вращения второго вальца 32-60 об/мин

Периферическая скорость второго вальца 32-56,5 м/мин

Сначала стержневидные жилки дымовой сушки, приготовленные в Бразилии, подавали из вибропитателя 39 в пространство между первым и вторым вальцами 31 и 32, вращаемыми при упомянутых выше условиях, с производительностью - 300 кг/ч. Разрывали стержневидные жилки дымовой сушки при пропуске их через пространство между первым и вторым вальцами 31 и 32.

Сбрасывали разорванные стержневидные жилки дымовой сушки из пространства между первым и вторым вальцами 31 и 32 на первый транспортер 41; транспортировали их на первом транспортере 41 к режущему устройству с вращаемым барабаном 42 и измельчали в нем для получения стержневидных резаных жилок дымовой сушки, имевших ширину 0,2 мм. Стержневидные резаные жилки дымовой сушки увлажняли насыщенным водяным паром, подаваемым из увлажняющего устройства (не показано) для обеспечения содержания воды 38 вес.%. Увлажненные стержневидные резаные жилки дымовой сушки транспортировали к воздухоструйной сушилке 44, в которой обеспечивали циркуляцию перегретого пара при температуре 240°C сквозь второй транспортер 43. Транспортировка увлажненных стержневидных резаных жилок дымовой сушки в воздухоструйной сушилке 44 и сушка их в ней занимала 8 секунд, и, таким образом, получали расширенные резаные жилки.

Пример 2

Расширенные резаные жилки получали так же, как и в Примере 1, за исключением того, что первый и второй вальцы 31' и 32', представленные на Фиг.4, имели следующие форму и периферические скорости.

Ширина вальца - 400 мм

Диаметр вальца - 300 мм

Количество канавок в наружной

периферической поверхности вальца - 1 канавка на дюйм

Глубина канавки - 0,5 мм

Интервал между вальцами (интервал между их наружными периферическими поверхностями) - 0,7 мм

Скорость вращения первого вальца 31-120 об/мин

Периферическая скорость первого вальца 31-113 м/мин

Скорость вращения второго вальца 32-60 об/мин

Периферическая скорость второго вальца 32-56,5 м/мин

Сравнительный пример 1

Расширенные резаные жилки получали так же, как и в Примере 1, за исключением того, что стержневидные жилки дымовой сушки (содержание воды - 26 вес.%), приготовленные в Бразилии, расширяли, используя пару вальцов, расположенных напротив друг друга с интервалом 0,8 мм и имевших одинаковую скорость вращения - 60 об/мин, вместо разрывания стержневидных жилок первым и вторым вальцами 31 и 32.

Около 2 г расширенных резаных жилок, полученных в Примерах 1 и 2, и в Сравнительном примере 1, укладывали в бюксы и сушили в течение одного часа в термокамере с естественной конвекцией при температуре 100°C. Затем вычисляли заполняющую способность по разнице масс несушеных и сушеных жилок и получали величину, как среднее значение по пяти точкам. В результате этого содержание воды в расширенных резаных жилках, полученных в Примерах 1 и 2, и в Сравнительном примере 1, составляло 12 вес.%, 12% вес.% и 12% вес.% соответственно.

Кроме того, расширенные резаные жилки, полученные в Примерах 1 и 2, в Сравнительном примере 1, выдерживали (гармонизировали) в течение одной недели в испытательной камере при постоянных температуре и относительной влажности: 22,0°C и 60% ОВ, для выравнивания влагосодержания, а затем определяли заполняющую способность каждого из образцов. На Фиг.5 представлены результаты измерений.

Заполняющая способность определяет заполняющую способность образцов после переработки табачной мешки в пригодное для курения, завернутое состояние. Для измерений использовали DD-60A немецкой компании Borgwaldt. Во время испытаний заполняющую способность расширенных резаных жилок измеряли пять раз и вычисляли среднее значение параметра.

Как показано на Фиг.5, расширенные резаные жилки в Примерах 1 и 2, полученные посредством разрывания стержневидных жилок дымовой сушки, приготовленных в Бразилии, подвергнутые измельчению и расширяющей обработке, обладали заполняющей способностью: 4,76 см3/г и 4,68 см3/г соответственно, и было подтверждено, что они обладали повышенной заполняющей способностью в сравнении с заполняющей способностью (4,48 см3/г) расширенных резаных жилок в Сравнительном примере 1, полученных посредством расширения стержневидных жилок дымовой сушки и затем подвергнутых измельчению и расширяющей обработке.

Реферат

Изобретение относится к способу получения резаной жилки, который включает разрывание материала стержневидной жилки, имеющей содержание воды от 20 вес.% до 50 вес.%; измельчение разорванного материала стержневидной жилки и подвергание материала стержневидной резаной жилки расширяющей обработке. Технический результат заключается в обеспечении резаных жилок с высокой заполняющей способностью. 3 н. и 12 з.п. ф-лы, 5 ил.

Формула

разрывание материала стержневидной жилки, имеющей содержание воды от 20 вес.% до 50 вес.%;

измельчение разорванного материала стержневидной жилки; и

подвергание материала стержневидной резаной жилки расширяющей обработке.

первый и второй вальцы, содержащие наружные периферические поверхности, противоположные друг другу при фиксированном пространстве между ними, и содержащие оси, расположенные горизонтально или почти горизонтально; причем первый и второй вальцы вращаются в направлении подачи, при этом первый валец вращается с периферической скоростью больше периферической скорости второго вальца;

устройство для подачи материала стержневидной жилки с содержанием воды от 20 вес.% до 50 вес.% в пространство между первым и вторым вальцами;

режущее устройство для измельчения материала стержневидной жилки, подаваемого от первого и второго вальцов; и

расширяющее средство, выполненное для расширения материала стержневидной резаной жилки.

губчатую волокнистую ткань, производную от внутренней ткани, содержащую наружную оболочку на части ее поверхности; и

ворсистые волокна, образованные, по меньшей мере, на части поверхности губчатой волокнистой ткани, за исключением наружной оболочки.

Комментарии