Ингибирующие коррозию микрогели и содержащие их нехроматированные композиции грунтовочного покрытия - RU2622419C2

Код документа: RU2622419C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Применение клеев для сборки является общепринятым при изготовлении композитных структур для соединения металлической структуры с другой структурой металла или композитной структурой, состоящей из пропитанного смолой волокнистого армирования. В целом, для обеспечения наивысшего уровня прочности сцепления поверхность(и) металла непосредственно перед склеиванием тщательно очищают от грязи, почвы, жира и продуктов окисления металла. К сожалению, в большинстве случаев эта процедура, как правило, не может быть применена, так как операции по очистке и склеиванию часто разделены длительными периодами времени. В такие периоды металлическая поверхность может стать гидролизованной, уменьшая прочность сцепления. В одном из вариантов, для того чтобы преодолеть эту проблему, на очищенной металлической поверхности применяют грунтовочное покрытие.

Исторически сложилось так, что для защиты металлов от коррозии до настоящего момента применялись хроматированные грунтовочные покрытия (т.е. растворы, содержащие ионы хрома). Однако, из-за экологических нормативов, применение хроматов ограничено, в частности, в аэрокосмической промышленности среди прочего. Было оценено несколько нехромированных ингибиторов коррозии, таких как фосфосиликаты цинка, фосфат цинка с примесью молибдена, боросиликат кальция, ванадат натрия, фосфат стронция и т.д. Большинство из этих ингибиторов являются пассивными (не вымываются как хроматы) и обеспечивают защиту от коррозии с помощью способа протекторного окисления. Как таковые, эти пассивные ингибиторы не обеспечивают требуемую прочность или характеристику, требуемую при воздействии суровых окружающих условий.

Некоторые обычные органические ингибиторы коррозии основаны на механизме, посредством которого органические частицы ингибируют коррозию путем взаимодействия с металлической подложкой, оксидной пленкой или продуктами коррозии, с образованием плотно прилегающей пленки для ингибирования дальнейшей коррозии. Основной недостаток этих органических ингибиторов коррозии связан с взаимодействием функциональных групп, применяемых для формирования сильных адгезивных связей, на металлической подложке с составом грунтовочного покрытия. Из-за этого взаимодействия могут быть ухудшены срок годности и скорость отверждения грунтовочного покрытия, что ограничивает транспорт ингибитора коррозии в пределах покрытия на месте коррозии. Другим недостатком многих органических ингибиторов коррозии является их непредсказуемая характеристика коррозии при применении составов грунтовочных покрытий на основе эпоксидной смолы для ингибирования коррозии на сильно корродирующем материале, таком как алюминий и алюминиевые сплавы.

Таким образом, существует потребность в нехроматированных составах грунтовочных покрытий, которые могут применяться аналогично хроматированным ингибиторам коррозии в случае применений для структурного связывания, в частности, в таких отраслях, как аэрокосмическая и автомобильная промышленности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном документе описан материал в виде ингибирующего коррозию микрогеля для применения в нехроматированной (т.е. без хроматов) композиции грунтовочного покрытия на основе воды. Подобная нехромированная композиция грунтовочного покрытия особенно подходит для структурного связывания и соответствует экологическим стандартам, которые ограничивают применение хроматов.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг.1 схематически иллюстрирует способ получения ингибирующего коррозию микрогеля в соответствии с вариантом реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Ингибирующие коррозию микрогели по настоящему описанию представляют собой дискретные, сшитые полимерные частицы нанометрового или субмикронного размеров. Каждый отдельный микрогель состоит из сшитой полимерной сети, содержащей соединения-ингибиторы коррозии, захваченные или иммобилизованные в полимерной сети. Соединения-ингибиторы коррозии высвобождаются из сшитых полимерных сетей под воздействием коррозии, вызванной такими условиями, как изменение рН, воздействие влаги и повышение температуры.

Ингибирующие коррозию микрогели, предлагаемые в данном документе, могут быть получены следующими способами:

а) образованием дискретных микрогелей с помощью эмульсионной полимеризации мономеров в жидкой среде;

b) растворением органического ингибитора коррозии в водной среде, содержащей органический растворитель и воду;

с) смешиванием микрогелей с водной средой, в результате чего микрогели набухают, а органические соединения-ингибиторы коррозии становятся захваченными или иммобилизованными в пределах полимерных сетей; и

d) удалением растворителя для получения латексной эмульсии с микрогелями с меньшими размерами частиц и увеличенным содержанием твердых частиц.

Фиг.1 схематически иллюстрирует способ получения частицы микрогеля, насыщенной соединениями-ингибиторами коррозии. В соответствии с фиг.1, дискретную, необработанную частицу микрогеля 10 выдерживают в водной среде, содержащей ингибиторы коррозии, растворитель и воду, в результате чего набухший микрогель 10’ насыщается ингибирующими коррозию соединениями “I”, а после удаления растворителя получают высушенную частицу ингибирующего коррозию микрогеля 10”.

Микрогели представляют собой дискретные сфероидальные полимерные частицы, имеющие микронный, субмикронный или нанометровый размер, и состоят из сшитой полимерной сети. Микрогели также могут называть наногубками из-за их способности к набуханию и усадке (т.е. де-набуханию), исходя из внешних условий, что позволяет инкапсулировать вещества и высвобождать то же самое контролируемым образом. Микрогели получают путем полимеризации мономеров в определенной жидкой среде. Как правило, эмульсионную полимеризацию, либо вода-в-масле, либо масло-в-воде, применяют с целью получения частиц микрогеля в виде латекса. В этом случае эмульсионная полимеризация для образования микрогелей включает несколько типов подкатегорий, таких как микроэмульсия, миниэмульсия, не содержащая эмульгатора, затравочная эмульсионная полимеризация и так далее. В общем, иная полимеризация в жидкой среде, такая как дисперсионная полимеризация и суспензионная полимеризация, также может быть применена для создания частиц микрогеля, имеющих размеры от нанометра до миллиметра. В результате последующей эмульсификации массы полимера или полимерных растворов также можно получить микрогели с добавлением эмульгаторов или поверхностно-активных веществ.

Мономеры, применяемые при полимеризации для получения микрогелей, содержат монофункциональные акриловые и метакриловые мономеры, такие как этилакрилат (ЕА), метилметакрилат (ММА), бензилакрилат, бензилметакрилат, бутилакрилаты, бутилметакрилат, пропилакрилаты, пропилметакрилат, циклогексилакрилаты, циклогексилметакрилат, децилакрилаты, децилметакрилат, додецилакрилаты, додецилметакрилат, октилметакрилат, метоксиэтилакрилат, метоксиэтилметакрилат и т.д.; бифункциональные акриловые и метакриловые мономеры, такие как метилметакриловая кислота (МАА), акриловая кислота (АА), акрилаты и метакрилаты, содержащие гидроксильную группу, такие как гидроксиэтилметакрилат и гидроксиэтилакрилат, акрилаты и метакрилаты, содержащие первичную/вторичную/третичную аминогруппу, акриламиды и их производные, метакриламиды и их производные и т.д.; монофункциональные виниловые мономеры, такие как стирол и его производные, винилацетат и его производные и т.д.

Мономеры, применяемые при полимеризации для получения микрогелей, также содержат мультифункциональные сшивающие мономеры, выбранные из следующей группы, но не ограничиваясь ими: диакрилаты и диметакрилаты, такие как этиленгликольдиакрилат, диэтиленгликольдиметакрилат (EGDMA), тетраэтиленгликольдиметакрилат и т.д.; триакрилаты и триметакрилаты, такие как триметилолпропантриметакрилат (TMPTMA), пентаэритритолтриакрилат и т.д.; дипентаэритритолпентаакрилат, пентаэритритолтетраакрилат; другие бифункциональные сшивающие мономеры, такие как дивинилбензол (DVB), производные метиленбисакриламида и т.д.

Полимеризация для получения микрогелей может включать введение инициаторов свободно-радикальной полимеризации. Подходящие инициаторы содержат тепловой, окислительно-восстановительный и ультрафиолетовый (УФ) инициаторы. Пероксиды и алифатические азосоединения могут быть применены в качестве термических инициаторов и содержат персульфат натрия, персульфат калия, персульфат аммония, пероксид бензоила (BPO), 2,2-азобисизобутиронитрил (AIBN) и т.д. Окислительно-восстановительные инициаторы могут состоять из окислителей, например, персульфатов или гидропероксидов, и восстанавливающих средств, таких как аскорбиновая кислота, формальдегид-сульфоксилат (SFS), тетраметилэтилендиамин (TMEDA), смесь динатриевой соли 2-гидрокси-2-сульфинатоуксусной кислоты, динатриевой соли 2-гидрокси-2-сульфинатоуксусной кислоты и бисульфита натрия (Bruggolit FF6 и FF7) и натриевых метабисульфатов и т.д. Примеры подходящих окислительно-восстановительных инициаторов представляют собой персульфат аммония (APS)/TMEDA, трет-бутилгидропероксид (TBHP)/FF7, H2O2/FF7 и т.д.

Полимеризация для получения микрогелей может дополнительно включать введение эмульгаторов, которые включают анионные, неионные и катионные поверхностно-активные вещества, а также их смеси. Анионные поверхностно-активные вещества включают сульфонаты, сульфаты, эфирсульфаты, фосфатэфиры. Типичные сульфаты содержат лаурилсульфат аммония, лаурилсульфат натрия (SDS, додецилсульфат натрия), линейный этоксилированный и сульфатированный спирт (Abex 8018) и т.д. Катионные поверхностно-активные вещества могут содержать первичные, вторичные или третичные амины, в том числе бромид додецилтриметиламмония (DTAB), бромид цетилтриметиламмония (СТАВ) и т.д. В качестве со-эмульгаторов также могут быть применены короткие или длинные цепи жирных спиртов или алканов. Неионные поверхностно-активные вещества содержат полиоксиэтилен, например, нонилфеноловые полиэтоксилаты (NP-4, NP-9, NP-15, NP-30, NP-40, NP-70 и т.д.), полиоксиэтиленгликоль, полиоксипропиленгликоль, алкиловые эфиры полиоксиэтиленгликоля и сорбита (полисорбат), алкиловые эфиры сорбита и т.п. Стабилизаторы без поверхностно-активных веществ, такие как поливиниловый спирт и гидроксиэтилцеллюлоза, также могут применяться в качестве межфазных средств стабилизации. Смеси вышеуказанных поверхностно-активных веществ могут применяться в латексной эмульсии микрогеля для обеспечения желаемой устойчивости коллоидной системы.

Выбор органического растворителя для водной среды на этапе (b) зависит от химической структуры ингибиторов коррозии, которые будут иммобилизованы в микрогелях. Для некоторых ингибиторов коррозии, например соединений типа бензотиазола и бензотриазола, соответствующие растворители должны обеспечить хорошую растворимость, а их температура кипения должна быть ниже 100°С (температура кипения воды) для последующей отгонки растворителя. В одном варианте реализации изобретения водная среда для растворения органических ингибиторов коррозии, таких как соединения типа бензотиазола и бензотриазола, представляет собой смесь изопропилового спирта (IPA) и воды. Тем не менее, также могут быть возможны другие подобные растворители, такие как этанол, метанол или н-пропанол. Для улавливания других ингибиторов коррозии, которые отличаются от соединений типа бензотриазола в химических структурах, в зависимости от растворимости ингибиторов, могут применяться другие обычные растворители с температурой кипения ниже 100°C, например, метилэтилкетон (МЕК), ацетон, этилацетат и т.д.

В результате этапа (с), как обсуждалось выше, некоторые соединения-ингибиторы коррозии иммобилизуются или становятся захваченными в пределах сшитой полимерной сети микрогелевых частиц. Некоторые соединения-ингибиторы присоединены к сшитой полимерной сети с помощью ковалентной связи, в то время как другие соединения-ингибиторы физически захвачены или иммобилизованы в пределах сшитой полимерной сети. Ядро частицы микрогеля является относительно гидрофобным, в то время как наружная поверхность частицы микрогеля является относительно гидрофильной. Частицы микрогелей, полученные на этапе (с) в данном описании, будут называться “ингибирующие коррозию микрогели”.

Исходные микрогели, полученные на этапе (а), предпочтительно имеют средний размер частиц в диапазоне 50-130 нм. Набухшие микрогели, полученные на стадии (с), могут иметь средний размер частиц в диапазоне 160-220 нм, а затем, после удаления растворителя, они сжимаются до меньшего размера частиц, например, 130-200 нм.

Средний размер частиц, обсуждаемых выше, определяют способом рассеяния света, при этом средний размер основан на среднем объеме. Инструменты Dynamic Light Scattering, такие как Malvern Zetasizer ZS90 или Brookhaven NanoDLS, обычно применяют для анализа размера частиц от нанометровых до микронных размеров. Для анализа размера частиц от субмикронного до микронного размеров применяют анализаторы рассеяния света или размера частиц на основе лазерной дифракции, такие как Horiba 910, Malvern Mastersizer 2000, Beckman Coulter LS 13 320.

Предпочтительно, латексная эмульсия, полученная на этапе (с), имеет содержание твердого вещества 15-20% по массе, а после отгонки растворителя на стадии (d) содержание твердого вещества возрастает до 20-30% по массе. Отгонка растворителя может осуществляться с помощью нагрева при низкой температуре, например, 60°С, под вакуумом.

Ингибирующие коррозию микрогели, получаемые на этапе (d), имеют форму латексной эмульсии, которая может быть включена в композицию грунтовочного покрытия в этой форме. Кроме того, латекс, полученный на этапе (d), может быть высушен для получения частиц ингибирующего коррозию микрогеля в виде порошка. Полученный порошок затем может быть добавлен к композиции грунтовочного покрытия. Частицы микрогеля в виде порошка могут иметь размер частиц в пределах от 100 нм до 10 мкм. В качестве примера, способ получения сухих частиц микрогеля из латексной эмульсии может включать: (а) применение осаждающего средства, такого как метанол, для того, чтобы дестабилизировать латекс, (b) сбор осажденных твердых веществ, (c) вымывание поверхностно-активных веществ с последующим (d) высушиванием при низкой температуре с целью получения сухого порошка. В качестве другого примера, способ высушивания может включать: высушивание распылением подготовленной латексной эмульсии с целью получения непосредственно сухого порошка (т.е. с применением сопла для распыления высушенных частиц с высокой скоростью).

При формировании частиц микрогеля, насыщенных ингибиторами коррозии, по способу, описанному в данном документе, в каждую частицу может быть включено большое количество ингибиторов коррозии, например, 50-60%. Преимуществом такого высокого насыщения является высокая эффективность антикоррозийной характеристики при уменьшенном количестве загрузки, не затрагивая другие ключевые свойства композиции грунтовочного покрытия, в которую добавляют ингибиторы коррозии.

Ингибиторы коррозии, захваченные/иммобилизованные в частицах микрогеля, высвобождаются в ответ на событие коррозии, например, с изменением рН и/или температуры и/или воздействия влаги. При условии, что влага или вода проникает через пленку грунтовочного покрытия и вступает в контакт с частицами микрогеля, гидрофильная часть полимерной сети будет увлажненной и набухать в объеме, чтобы позволить ингибиторам медленно диффундировать для высвобождения в окружающую зону. Повышение температуры и рН могут облегчить это набухание и ускорить диффузионное высвобождение иммобилизованных ингибиторов. Кроме того, некоторые конкретные ингибиторы коррозии также могут быть закреплены на сетке микрогеля посредством лабильной химической связи, в том числе сложноэфирной или амидной связи. Основной гидроксид (увеличение рН), получаемый в результате случая коррозии, разрывает эту химическую связь и тем самым вызывает высвобождение закрепленных ингибиторов в слое грунтовки для защиты от коррозии. После освобождения активные ингибиторы коррозии выносятся к месту коррозии и ингибируют коррозию металлической подложки.

Ингибиторы коррозии

Подходящие органические ингибиторы коррозии для применения при получении частиц ингибирующего коррозию микрогеля могут быть выбраны из следующих соединений:

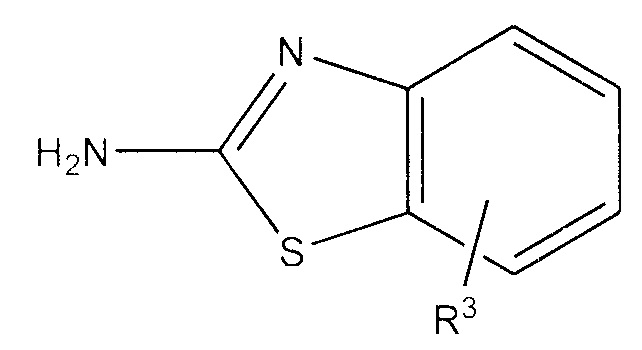

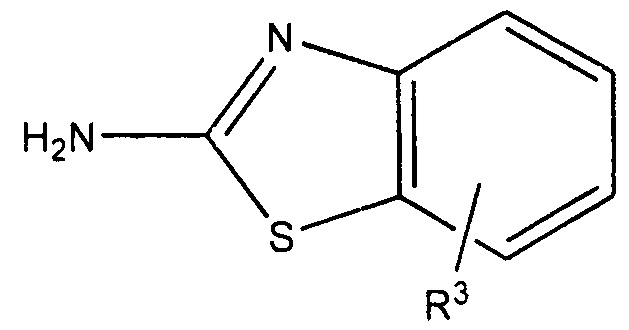

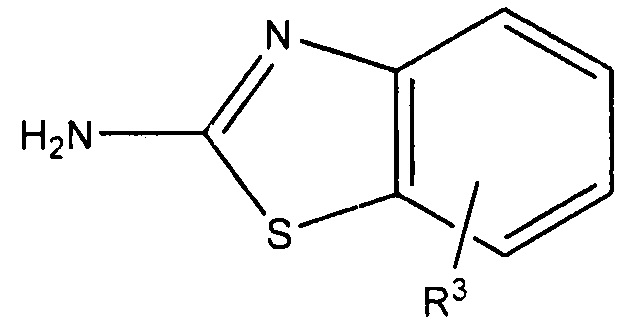

a) соединения на основе аминобензотиазола, имеющего формулу:

где R3 выбирают из H, CnH2n+1 и OCnH2n+1;

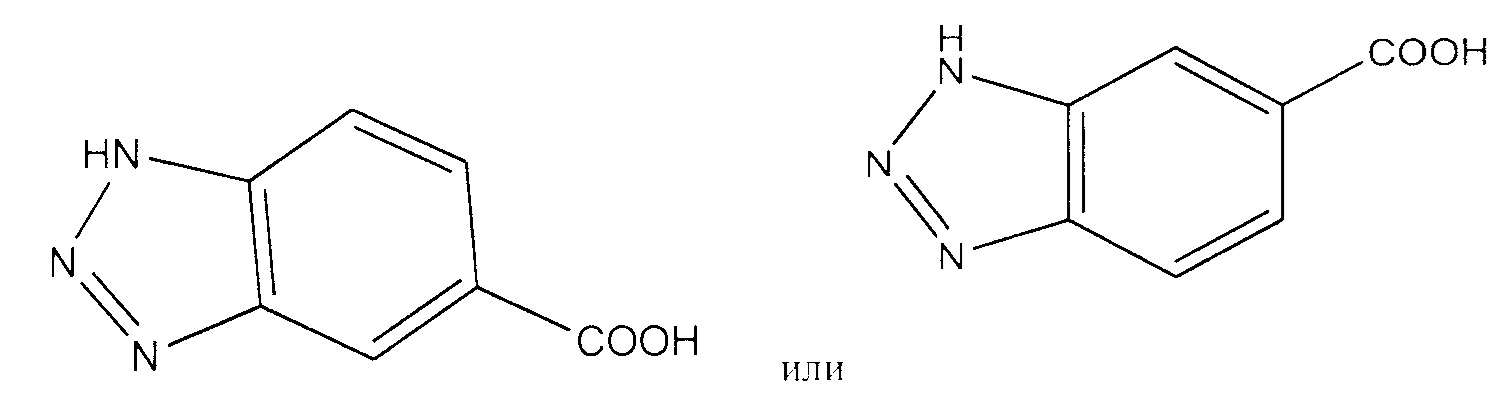

b) соединения на основе бензотриазола, имеющего формулу

где R1 выбирают из H, CnH2n+1, COOH и OH;

где R2 выбирают из H и CnH2n+1;

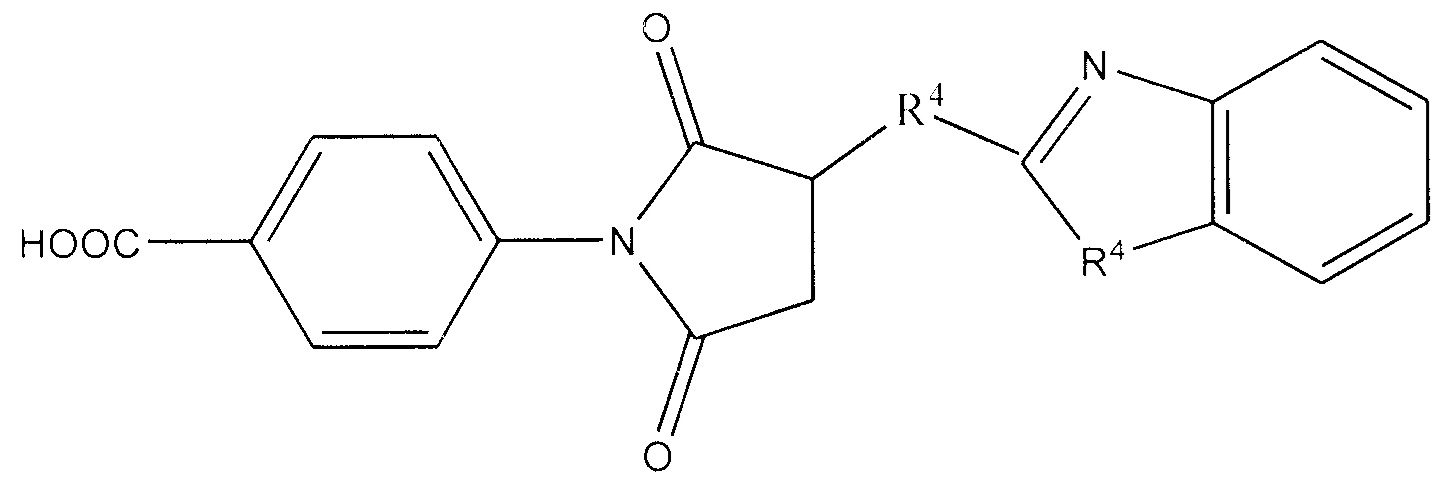

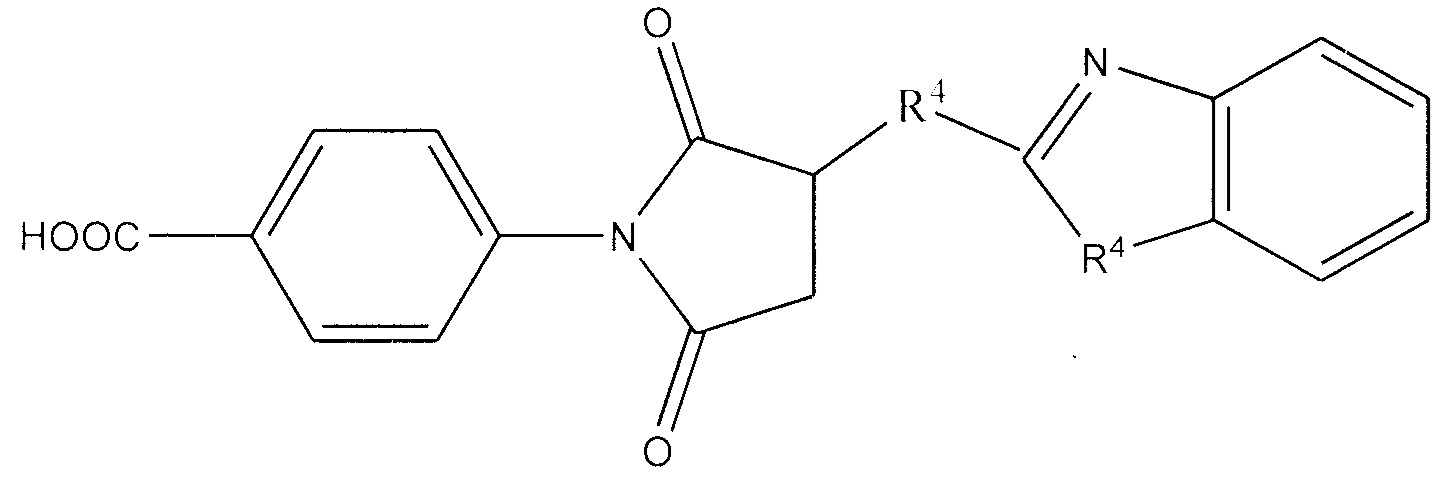

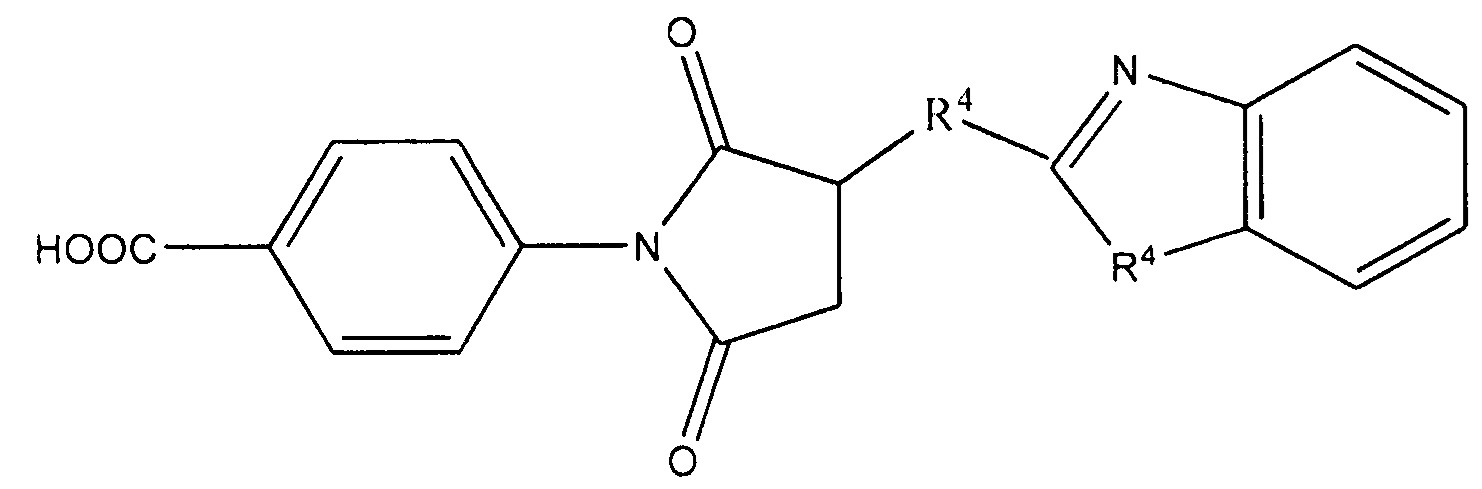

c) соединения на основе фенилмалеимида, имеющего формулу:

где каждый R4 независимо выбирают из: S, NH и O; и

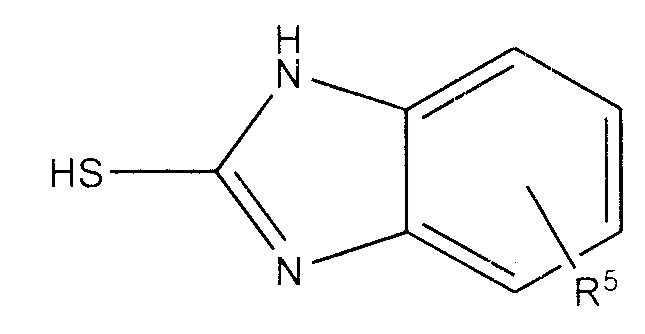

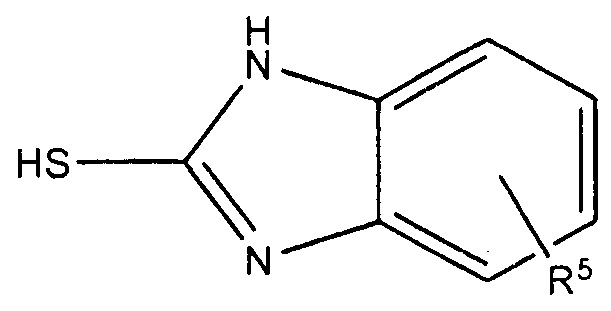

d) соединения на основе меркаптобензимидазола, имеющего формулу:

где R5 выбирают из: H, CnH2n+1, COOH и OH; и

где n представляет собой целое число.

Применяемый в данном документе термин “соединение на основе аминобензотиазола” обозначает соединения, имеющие в основе структуру бензольного кольца, конденсированную с аминотиазольным кольцом, таким как

Аналогичным образом, применяемый в данном документе термин “соединение на основе бензотриазола” обозначает соединения, имеющие в основе структуру бензольного кольца, конденсированную с триазольным кольцом, таким как

На основании вышеизложенного пример “соединения на основе карбоксибензотриазола” будет, следовательно, представлять собой соединение, как показано выше, с карбоксильной группой в бензольном кольце в качестве заместителя.

Примеры органических ингибиторов коррозии, применяемых в композициях и способах, описанных в данном документе, включают, не ограничиваясь этим, аминометилбензотиазол, тиолированный 4-карбоксифенилмалеимид, 4- и/или 5-карбоксибензотриазол (CBT) и меркаптобензимидазол (MBI).

В одном варианте реализации изобретения бензотриазольное соединение представляет собой карбоксибензотриазол, имеющий следующую формулу:

Другой пример ингибитора коррозии представляет собой соединение на основе аминобензотиазола формулы

где R3 представляет собой H, CnH2n+1 или OCnH2n+1; и

где n=1-10.

Примеры CnH2n+1 включают, не ограничиваясь этим, CH3, C2H5 или C3H7 и тому подобные. Примеры OCnH2n+1 включают, не ограничиваясь этим, OCH3, OC2H5 или OC3H7 и тому подобные.

В одном варианте реализации изобретения соединение на основе аминобензотиазола представляет собой 2-амино-6-метилбензотиазол, имеющий следующую формулу:

Другой пример ингибитора коррозии представляет собой соединение на основе фенилмалеимида, такое как

где R4 независимо представляет собой S, NH или O. В одном варианте реализации изобретения каждый R4 представляет собой S и, следовательно, может упоминаться как тиолированный фенилмалеимид.

Нехроматированная композиция грунтовочного покрытия

Частицы ингибирующего коррозию микрогеля, как обсуждалось выше, являются подходящими для включения в композиции грунтовочного покрытия, которые должны быть применены для структурного связывания. Конкретнее, нехроматированные композиции грунтовочного покрытия являются подходящими для обработки металлических поверхностей перед связыванием металл-металл или связыванием металл-композит. Нехроматированная композиция грунтовочного покрытия, предлагаемая в данном документе, может достигать коррозионной стойкости, сравнимой с хромат-содержащими растворами, которые традиционно применяют для улучшения коррозионной стойкости сильно корродирующих подложек, таких как металлы и металлические сплавы.

Сочетание ингибирующих коррозию микрогелей типа отверждающих средств и рН композиции грунтовочного покрытия, как описано в данном документе, является факторами, которые, как было установлено, влияют на показатели коррозии таким образом, что можно достичь показателей коррозии, сравнимых с композициями, содержащими хромат.

Нехроматированная композиция грунтовочного покрытия, описываемая в данном документе, представляет собой водную композицию, содержащую: эпоксидную смолу; отверждающее средство, способное к отверждению при температурах выше 200°F (например, 250°F-350°F); органосилан, включающий гидролизуемую группу; и ингибирующие коррозию микрогели, описываемые в данном документе.

Нехроматированная (т.е. без хроматов) композиция грунтовочного покрытия, описываемая в данном документе, обеспечивает отличные механические свойства и долговечность с большинством адгезивов на основе эпоксидных смол, которые затвердевают при 250°F и 350°F. Ввиду того, что композиция грунтовочного бесхроматного покрытия не содержит или содержит очень малое количество растворителей, она соответствует определенным государственным требованиям безопасности и охраны здоровья. Кроме того, эта композиция грунтовочного покрытия совместима с различными обработками поверхности, такими как анодирование фосфорной кислотой и обработка поверхности золь-гель.

В одном варианте реализации изобретения состав нехроматированного грунтовочного покрытия может содержать эпоксидную смолу, такую как ECN 1400 (от Huntsman), или комбинации эпоксидных смол, в том числе эпоксидную смолу Novalac, такую как Epirez 5003 (от Huntsman), эпоксидную смолу бисенол A, такую как XU 3903 (доступна от Resolution Performance products) и DER 669 (от Dow); отверждающее средство, такое как бис(3-аминопропил)-пиперазин (“BAPP”) (от BASF); органосилан, имеющий гидролизующуюся группу, такой как Z-6040 (гамма-глицидоксипропилтриметоксисилан от Dow Corning, Midland, Mich.); и частицы ингибирующего коррозию микрогеля, описываемые в данном документе.

Термин “хромат”, как применяют в данном документе, соответствует ингибиторам коррозии с оксидом хрома, таким как хромат стронция, хромат бария, хромат цинка или хромат кальция. Ингибиторы коррозии с оксидом хрома высвобождают шестивалентный хром (Cr6+), канцероген для человека, таким образом, их применение является нежелательным.

Термин “композиция грунтовочного покрытия”, как применяют в данном документе, соответствует композиции, применяемой для структурного связывания, что обеспечивает достаточную адгезию между металлической подложкой и клеем для сборки. Это также стабилизирует слой оксида металла на металлической подложке и защищает металлы от коррозии, вызванной, например, горячей и/или влажной и соленой средами.

Примеры металлических субстратов, которые являются подходящими для применения с нехроматированными ингибирующими коррозию композициями грунтовочного покрытия, описанными в данном документе, содержат титан, алюминий и их сплавы, такие как Al-2024, Al-6061, Al-7075 или сплавы алюминий-литий.

Эпоксидные смолы

Подходящие эпоксидные смолы, в случае нехроматированной композиции грунтовочного покрытия, содержат обычные твердые эпоксидные смолы, имеющие реакционную способность функциональных групп по меньшей мере около 1,8 или реакционную способность функциональных групп по меньшей мере около 2 и практически не содержащие ионные или сложноэфирные группы. Эпоксидные смолы являются, необязательно, длинноцепочечными твердыми глицидиловыми эфирами фенолов, такими как резорцин и бисфенолы, например, бисфенол A, бисфенол F и тому подобные. Также подходящими являются твердые глицидиловые производные ароматических аминов и аминофенолы, такие как N,N,N’,N’-тетраглицидил-4,4’-диаминодифенилметан. В других аспектах эпоксидные смолы представляют собой твердые новолачные эпоксидные смолы и твердый диглицидиловый эфир смол бисфенол A (“DGEBA”). В некоторых вариантах реализации изобретения эпоксидные смолы находятся в твердой форме или получают твердую композицию в смеси с другими эпоксидными смолами. В других вариантах реализации изобретения эпоксидные смолы имеют эпоксидную эквивалентную массу (EEW) около 145-5000, предпочтительнее с эквивалентной массой около 300-750, и более предпочтительно эквивалентная масса составляет 325. Примеры включают новолачную эпоксидную смолу (такую как Epirez 5003, доступна от Huntsman) и эпоксидную смолу бисфенол A (такую как XU-3903) или твердую эпоксидную смолу бисфенол A (такую как DER 669) (от Dow).

Примеры подходящих коммерческих эпоксидных смол включают: Epi-Rez® SU-8 (от Shell Chemical Co.) на основе полимерной эпоксидной смолы со средней реакционной способностью функциональных групп около 8, температурой плавления (Durran) 82ºC и эпоксидной эквивалентой массой (EEW) в 215, от Shell Chemical Co.; DER 669 (от Dow), высокомолекулярную твердую эпоксидную смолу, имеющую температуру размягчения по Durran от 135ºC до 155ºC и эпоксидную эквивалентную массу 3500-5500, от Dow Chemical Company; Epi-Rez®, 522-C, твердую эпоксидную смолу DGEBA, имеющую эпоксидную эквивалентную массу 550-650 и температуру размягчения по Durran от 75ºC до 85ºC, от Shell Chemical Co.; и ECN 1273, 1280 и 1299 новолачные эпоксидные смолы, имеющие реакционную способность функциональных групп эпоксидной смолы от 3,8 до 5,4, эпоксидные эквивалентные массы от 225 до 235 и температуры плавления от 73ºC до 99ºC, доступные от Ciba-Geigy. Эти смолы обычно поставляют в твердом виде и измельченными до определенного размера частиц или поставляют в виде водной дисперсии. Например, ECN-1299 доступна в виде водной дисперсии от Ciba-Geigy как ECN-1440, а Epi-Rez® 522C от Shell Chemical Co. - в виде дисперсионной эпоксидной смолы 35201. Эпоксидные смолы обычно присутствуют в количестве около 20-60% по массе в расчете на общую массу композиции грунтовочного покрытия.

В композицию грунтовочного покрытия также могут быть включены подходящие эпоксидные смолы с сомономерами. Примеры подобных смол представляют собой бисглицидиловые эфиры бисфенолов, в частности бисфенол A, бисфенол F и бисфенол S. Также подходящими являются различные фенольные и крезольные смолы новолачного типа, а также жилковатые глицидоксиамины и аминофенолы, в частности, N,N,N’,N’-тетракис(глицидил)-4,4-диаминодифенил метан и N,N,O-трис(глицидил)-4-аминофенол. Эпоксидные смолы, основанные на глицидильных эфирах различных дигидроксинафталинов и фенолированных дициклопентадиенах, также являются подходящими.

Фенольная смола может содержать фенольную смолу новолачного типа (так называемая произвольная фенольная смола новолачного типа), причем соотношение связи o-метилена к связи p-метилена составляет менее 1,0, и/или фенольную смолу резольного типа (метилольного типа или типа диметилового эфира). Также могут применяться смеси обычной фенольной смолы новолачного типа и/или фенольной смолы резольного типа.

Эмульгированные эпоксидные смолы в композиции грунтовочного покрытия могут применяться в качестве со-реагентов или модификаторов. Эти эмульсии могут быть добавлены к композициям грунтовочного покрытия на уровнях 1-10%. Подходящие эмульгированные эпоксидные смолы коммерчески доступны от Shell Chemical Co., Ciba-Geigy и Vianova. Некоторые примеры включают ER 3510-W-60 и ER 3515-W-60 от Shell Chemical Co. или PY 323 от Ciba-Geigy.

В отдельных вариантах реализации изобретения содержание эпоксидной смолы в дисперсной фазе составляет от 40% до около 10% по массе, а в водной дисперсионной фазе составляет от 60% до около 90% по массе от композиции грунтовочного покрытия. Эпоксидная смола в дисперсной фазе может представлять собой дисперсию из более чем одной эпоксидной смолы в форме смеси различных частиц или может состоять только из одного типа частиц, содержащих более чем одну эпоксидную смолу на одну частицу. Таким образом, пластифицирующая эпоксидная смола, такая как эпоксидные смолы с более высокой молекулярной массой бисфенол А или бисфенол F, может быть смешана с эпоксидной смолой с высокой термостойкостью, такой как эпоксидная смола TGMDA, затем смесь охлаждают, измельчают или иным образом диспергируют в твердые частицы требуемого размера. Эти же эпоксидные смолы могут быть преимущественно диспергированы отдельно без смешивания.

Смеси эпоксидных смол также являются подходящими. В одном варианте реализации изобретения смесь смол содержит твердую эпоксидную смолу, имеющую реакционную способность функциональных групп около 5,5 или менее, и твердую эпоксидную смолу, имеющую реакционную способность функциональных групп около 6 или более. Применение эпоксидных смол с более высокой реакционной способностью функциональных групп, т.е. эпоксидных смол, имеющих реакционную способность функциональных групп, составляющую пять или более, является подходящим при незначительных количествах, например, менее 40 массовых процентов от суммы масс всех эпоксидных смол в композиции. При применении таких эпоксидных смол с более высокой реакционной способностью функциональных групп в таких небольших количествах неожиданно было установлено, что они существенно увеличивают стойкость к растворителям отвержденной композиции грунтовочного покрытия без снижения адгезивных свойств. Предпочтительной эпоксидной смолой с высокой реакционной способностью функциональных групп является Epi-Rez®SU-8, полимерная твердая эпоксидная смола, имеющая среднюю реакционную способность функциональных групп, равную восьми.

В одном варианте реализации изобретения нехроматированная композиция грунтовочного покрытия содержит смесь следующих эпоксидных смол:

1) от 30 до 70 процентов по массе эпоксидной смолы, имеющей реакционную способность функциональных групп от около 1,8 до около 4 и эпоксидную эквивалентную массу от около 400 до около 800;

2) от 5 до 20 процентов по массе эпоксидной смолы, имеющей реакционную способность функциональных групп от около 1,8 до около 4 и эпоксидную эквивалентную массу от около 2000 до около 8000; и

3) от 10 до 40 процентов по массе эпоксидной смолы, имеющей реакционную способность функциональных групп около 5 или более и имеющей эпоксидную эквивалентную массу от около 100 до около 400, процентов по массе в общем на 100 процентов в расчете на общую массу смеси эпоксидных смол.

Органосилан

Термин “органосилан, имеющий гидролизующуюся группу”, применяемый в данном документе, обозначает органосиланы, имеющие гидролизующуюся группу.

В одном варианте реализации изобретения кремнийорганическое соединение, применяемое в нехроматированном ингибирующем коррозию составе грунтовочного покрытия, имеет силановые функциональные группы, которые могут вступать в реакцию или связь с материалом для связывания с поверхностью металла. В некоторых вариантах реализации изобретения органосиланы имеют следующую формулу:

где n больше или равно 0; где каждый X представляет собой OH, OCH3 и OCH2H5; где R1 представляет собой CH=CH2,

или CH2-CH2-CH2-Y, где Y представляет собой NH2, SH, OH, NCO, NH-CO-NH2, NH-(CH2)3NH2, NH-арил,

или

и где каждый R2 представляет собой алкил, алкокси, арил, замещенный арил или R1.

Примеры подходящих коммерческих кремнийорганических соединений, предлагаемые OSi Specialties Inc., Danbury, Conn., включают, не ограничиваясь этим, A-186, бета-(3,4-эпоксициклогексил)этилтриметоксисилан; A-187, гамма-глицидоксипропилтриметоксисилан; A-189, гамма-меркаптопропилтриметоксисилан; A-1100, гамма-аминопропилтриэтоксисилан; A-1106, раствор аминоалкилсилана; A-1170, бис-(гамма-триметокси-силилпропил)амин; Y-9669, N-фенил-гамма-аминопропил-триметоксисилан; Y-11777, раствор аминоалкильное кремнийсодержащее соединение/вода; и Y-11870, раствор силана, имеющего функциональность эпоксидной смолы. Другие подходящие коммерчески доступные органосиланы содержат, не ограничиваясь этим, Z-6040, гамма-глицидоксипропилтриметоксисилан от Dow Corning, Midland, Mich., и HS2759, водный раствор силана, имеющего функциональность эпоксидной смолы; HS2775, водный раствор аминосилана; и HS2781, водный раствор олигомерного силана с аминными и винильными группами, все предоставлены Huls America Inc., Somerset, N.J. Другой пример представляет собой 3-глицидоксипропилметоксисилан, который продают под торговой маркой Z-6040.

Как правило, органосилан присутствует в ингибирующей коррозию композиции грунтовочного покрытия в количествах, изменяющихся в диапазонах от около 0,01 до 75 частей на сто частей эпоксидной смолы, предпочтительно от около 0,01 до 30 частей на сто частей эпоксидной смолы, более предпочтительно от около 0,01 до 10 частей на сто частей эпоксидной смолы и наиболее предпочтительно от около 1 до 7 частей на сто частей эпоксидной смолы.

В отдельных вариантах реализации изобретения органосилан в жидком виде добавляют непосредственно к водной композиции грунтовочного покрытия. Органосилан затем диспергируют в воде с помощью стандартного способа. Например, отдельный способ диспергирования органосилана в воде включает стекание органосилана в водный раствор термореактивной смолы при интенсивном перемешивании. Органосиланы также могут быть первоначально растворены или суспендированы в растворителе, который смешивают с водой. В последнем случае раствор органосилана просто добавляют в воду без излишнего перемешивания или смешивания. Водный раствор органосилана затем смешивают с водной термореактивной композицией.

Отверждающее средство

Температура отверждения во время структурного связывания влияет на способность состава грунтовочного покрытия достигать способности ингибировать коррозию композиций грунтовочного покрытия при условии, что их применяют на корродирующих субстратах, таких как алюминий и алюминиевые сплавы. Таким образом, в предпочтительном варианте реализации изобретения композиция грунтовочного покрытия содержит отверждающее средство для отверждения при температурах выше 200°F (93°C), например 250°F-350°F (121-177°C). В некоторых вариантах реализации изобретения могут быть применены отверждающие средства, которые могут отверждать при 300°F (148°C) или более.

“Отверждающее средство” для отверждения эпоксидных смол, как применяют в данном документе, представляет собой главным образом нерастворимые в воде отверждающие средства, которые являются твердыми при комнатной температуре. Примеры отверждающих средств представляют собой ароматические аминные отверждающие средства, такие как 4,4’-диаминодифенилметан, 2,2-бис(4-[4-аминофенокси]фенил)пропан и 3,3’- и 4,4’-диаминодифенилсульфон. Дополнительные подходящие отверждающие средства представляют собой 3,3’- и 4,4’-диаминодифенилоксид, 3,3- и 4,4’-диаминодифенилоксид, 3,3’- и 4,4’-диаминодифенилсульфид и 3,3’- и 4,4’-диаминодифенилкетон. В некоторых вариантах реализации изобретения отверждающее средство представляет собой 4,4’-[1,4-фенилен(1-метилэтилиден)]-бис(бензоламин). Также подходящими являются аминные и гидроксильные концевые полиариленовые олигомеры, причем повторяющиеся фенильные группы разделены эфирными, сульфидными, карбонильными, сульфонными, карбонатными или подобными группами. Примеры подходящих отверждающих средств представляют собой аминные и гидроксильные концевые полиариленсульфоны, полиариленэфирсульфоны, полиэфиркетоны, полиэфирэфиркетон и подобные варианты.

Также подходящими являются аминные и гидроксильные концевые полиариленовые олигомеры, причем повторяющиеся фенильные группы разделены эфирными, сульфидными, карбонильными, сульфонными, карбонатными или подобными группами. Примеры подходящих отверждающих средств представляют собой аминные и гидроксильные концевые полиариленсульфоны, полиариленэфирсульфоны, полиэфиркетоны, полиэфирэфиркетоны и подобные варианты. Отверждающие средства обычно присутствуют в количествах от около 2 до около 30 частей на сто частей указанной термореактивной смолы.

Другие варианты реализации изобретения “отверждающих эпоксидную смолу средств” включают замещенный аминотриазин, такой как 2-β-(2’-метилимидазолил-1’1-этил-4,5-диамино-s-триазин, который продается под торговой маркой CUREZOL 2-Mz-Azine®; модифицированный полиамин, который продается под торговой маркой Ancamine 2014®; дицианадиамин (DICY); имидазолы; отверждающие средства на основе бис-мочевины (такие как Omicure 24) или толуол-2,4-бис(N,N’-диметилмочевины) (такие как Omicure U-24 от CVC chemicals); амино-эпоксидные аддукты и/или ароматический амин, такой как бис(3-аминопропил)-пиперазин (BAPP) (доступен от BASF).

Другие подходящие твердые диаминные отверждающие средства для применения с нехроматированными ингибирующими коррозию составами грунтовочного покрытия по данному изобретению содержат 2,4-толуолдиамин, 1,4-фенилендиамин, 2,2-бис(4-аминофенил)гексафторпропан, 2,2-бис(3-амино-4-гидроксифенил)гексафторпропан, 3,4’-диаминодифенилоксид, 9,9-бис(4-аминофенил)флуорен, o-толуидинсульфон и 4,4’-диаминобензанилид. Особенно предпочтительными являются 9,10-бис(4-аминофенил)антрацен, 2,2-бис(4-[3-аминофенокси]фенил)сульфон, 2,2-бис(4-[4-аминофенокси]фенил)сульфон, 1,4-бис(4-аминофенокси)бифенил, бис(4-[4-аминофенокси)фенил)эфир и 2,2-бис([4-(4-амино-2-трифторофенокси)]фенил)гексафторпропан. Сюда также относится XU 95101, отверждающее средство, доступное для приобретения у Ciba-Geigy. Отдельный вариант реализации отверждающего средства представляет собой 4,4’-[1,4-фенилен(1-метилэтилиден)]-бис(бензоламин).

В отдельных вариантах реализации изобретения применяют твердые аминные отверждающие средства, имеющие температуры плавления ниже 240°C или ниже 175°C. В других вариантах реализации изобретения применяют твердые аминные отверждающие средства, которые имеют температуры плавления ниже 300°F или ниже 220°F. Если отверждающие средства применяют при ниже 300°F, в составах грунтовочного покрытия, описанных в данном документе, необходимы по меньшей мере два ингибитора коррозии. В других вариантах реализации изобретения применяют такие отверждающие средства, имеющие температуру отверждения 300°F или более, например, 300-400°F, 325-375°F или, например, около 350°F, как BAPP (от BASF). Отверждающие средства могут применяться в количествах около 1-10%, например, около 2-5% общей массы состава грунтовочного покрытия.

Термин “характеристика коррозии”, как применяют в данном документе, имеет обычный смысл, как известно специалистам в данной области техники, и измеряет степень коррозии металла после воздействия окружающей среды, например, с помощью программного обеспечения, создающего изображение. ASTM B117 представляет собой спецификацию воздействия солевого тумана, то есть условий, которым должен быть подвержен образец для измерения характеристики коррозии. Образцы, выдержанные под солевым туманом ASTM B117, могут быть применены для измерения коррозии с помощью наблюдения или с помощью профилирования изображения программным обеспечением, которое будет количественно оценивать область, имеющую коррозию, основываясь на изображении образца. Например, характеристика коррозии может быть измерена как процент коррозии после 42 дней воздействия солевого тумана. Характеристика коррозии, которую можно сравнить с хроматом, означает по меньшей мере около 90%, например, по меньшей мере 95% или 97% образца, не корродированного после воздействия. Таким образом, характеристика коррозии, которая является сравнимой с хроматной, может означать менее 10% коррозии, а в других вариантах реализации изобретения 5%, 4%, 3%, 2% коррозии или менее, например 1-2%. Образцы могут быть получены с применением ASTM D1002, спецификации для изготовления образцов для проведения тестирования характеристики коррозии. ASTM D1002 измеряет характеристику коррозии и, в частности, представляет собой проверку силы клеевого соединения внахлестку и измеряет прочность клеевого соединения.

В отдельных вариантах реализации изобретения нехроматированный ингибирующий коррозию состав грунтовочного покрытия имеет нейтральный pH, например, 6-8 или 7-8. Высвобождаемые ингибиторы коррозии, содержащиеся в частицах микрогеля, помогают поддерживать нейтральный рН в композиции грунтовочного покрытия, например, рН 6-8 или 7-8, что делает композицию грунтовочного покрытия совместимой с различными способами обработки поверхности.

Термины “приблизительно”, “около” и “главным образом”, применяемые в данном документе, означают сумму, близкую к указанной сумме, при которой все еще выполняется требуемая функция или достигается желаемый результат. Например, термины “приблизительно”, “около” и “главным образом” могут относиться к количеству, которое находится в пределах менее 10%, в пределах менее 5%, в пределах менее 1%, в пределах менее 0,1% и в пределах менее 0,01% от указанного количества.

Термин “по меньшей мере часть”, применяемый в данном документе, означает количество всего, содержащее такое количество всего, которое может содержать все количество. Например, термин “часть” может относиться к количеству, которое больше 0,01%, больше 0,1%, больше 1%, больше 10%, больше 20%, больше 30%, больше 40%, больше 50%, больше 60%, больше 70%, больше 80%, больше 90%, больше 95%, больше 99% и 100% всего количества.

ПРИМЕРЫ

Следующие примеры представлены для того, чтобы облегчить специалисту в данной области техники понимание вариантов реализации данного изобретения. Эти примеры предназначены для иллюстрации и не должны быть истолкованы как ограничивающие объем варианты реализации данного изобретения или формулы изобретения, прилагаемой к данному документу.

Пример 1

Приготовление ингибитора коррозии 1 в виде микрогеля

Латекс в виде микрогеля получают посредством эмульсионной полимеризации при 70°C под атмосферой азота с применением смеси мономеров из 75 г этилакрилата (EA), 60 г метилметакрилата (MMA), 105 г метилметакриловой кислоты, 30 г диэтиленгликольдиметакрилата (EGDMA) и 30 г триметилолпропантриметакрилата (TMPTMA), 0,12 г персульфата натрия в качестве инициатора и 30 г abex 8018 в качестве эмульгатора. Получаемый латекс в виде микрогеля имел содержание твердых веществ 15-20% по массе твердых веществ и содержал частицы микрогеля, имеющие средний размер 50-80 нм.

181 г органического ингибитора 2-амино 6-метилбензотиазол растворяли в водной смеси изопропанола и воды (соотношение 80/20) при 50°C. Затем эту смесь добавляли к латексу в виде микрогеля и перемешивали в течение 1 часа. В результате частицы микрогеля набухали до размера 160-200 нм. Латекс в виде микрогеля с ингибитором с содержанием твердого вещества 20-30% твердых веществ по массе получали после спада набухания частиц отгонкой изопропанола при 60°С под вакуумом. Полученную частицу микрогеля, ингибирующую коррозию, упоминают в данном документе как “ингибитор коррозии 1 в виде микрогеля”.

Нехроматированный (бесхроматный) состав грунтовочного покрытия (F1) на основе воды получали согласно составу, раскрытому в таблице 1. “% масс.” соответствует процентному содержанию по массе.

Нехроматированный состав грунтовочного покрытия F1 распыляли на FPL-протравленную поверхность алюминиевого сплава (Al-2024) для испытания на коррозионную устойчивость с надрезом образца. FPL означает обработку поверхности травлением для обработки металлов в соответствии с ASTM D 2651. Для сравнения, состав грунтовочного покрытия на основе хромата BR 6747-1 от Cytec Industries Inc. (в качестве контрольного) и состав грунтовочного бесхроматного покрытия BR 6700-1 от Cytec Industries Inc. (в качестве референтного) также распыляли на FPL-протравленные поверхности алюминиевого сплава (Al-2024) для испытания на коррозионную устойчивость с надрезом образца. BR 6700-1 содержит коммерчески доступный неорганический ингибитор коррозии HALOX® (соединение на основе фосфата цинка). Для механических испытаний, после протравливания FPL, осуществляли анодирование фосфорной кислотой (PAA) в соответствии с ASTM D 3933. Составы грунтовочного покрытия отверждали при 250°F в течение 1 ч и подвергали трем испытаниям на коррозионную устойчивость после 1000 часов (42 дней) выдерживания в солевом тумане (ASTM B 117): a) испытанию на коррозионную устойчивость с надрезом образца (ASTM D 1654) и b) проверке силы клеевого соединения внахлестку с односторонним скосом (ASTM D1002) с адгезивом на основе эпоксидной смолы FM 73 от Cytec Industries Inc., и c) отрыву клеевого шва с адгезивом FM 73.

Нехроматированный состав грунтовочного покрытия на основе воды F1 обеспечивал коррозионные показатели, сравнимые с хроматированным грунтовочным покрытием BR 6747-1 после 1000-часового испытания с надрезом образца, при этом очаг коррозии не был обнаружен, в то время как нехроматированный состав грунтовочного покрытия BR 6700-1 с применением неорганического ингибитора HALOX® показал несколько очагов коррозии рядом с двумя линиями надреза.

Таблица 2 демонстрирует, что нехроматированный состав грунтовочного покрытия F1 на основе воды обеспечивает прочность клеевого шва до и после воздействия соли, которая сопоставима с хроматированным грунтовочным покрытием BR 6747-1 (контроль) и существенно выше, чем в нехроматированном грунтовочном покрытии BR 6700-1 с применением неорганического ингибитора HALOX®. Таблица 2 также демонстрирует, что состав грунтовочного покрытия на основе воды F1 обеспечивает отрывную прочность до и после 1000 часов выдерживания в соли, что сравнимо с хроматированным грунтовочным покрытием BR 6747-1 (контрольное), и лучше, чем в нехроматированном грунтовочном покрытии BR 6700-1.

Пример 2

Состав нехроматированного грунтовочного покрытия F2 на основе воды получали согласно составу, описанному в таблице 3. “% масс.” соответствует процентному содержанию по массе.

Вышеуказанный состав F2 и хроматированный состав грунтовочного покрытия BR 6747-1 (контроль) распыляли на FPL-протравленную поверхность алюминиевого сплава Al-2024 для испытания на коррозионную устойчивость гравированием. В случае механических испытаний анодирование фосфорной кислотой осуществляют после протравливания FPL. Составы грунтовочного покрытия отверждали при 250°F в течение 1 ч и подвергали трем испытаниям на коррозионную устойчивость после 1000 часов (42 дней) выдерживания в солевом тумане (ASTM B 117): a) испытанию на коррозионную устойчивость с надрезом образца (ASTM D 1654) и b) на отрывную прочность клеевого шва с адгезивом FM 73. По результатам 1000 часов испытаний нехроматированный состав грунтовочного покрытия F2 с применением ингибитора в виде микрогеля показал стойкость, сравнимую с хроматированным грунтовочным покрытием BR 6747-1.

Пример 3

Приготовление ингибитора коррозии 2 в виде микрогеля

Латекс в виде микрогеля получают посредством эмульсионной полимеризации при 70°C под атмосферой азота с применением смеси мономеров из 75 г этилакрилата (EA), 60 г метилметакрилата (MMA), 105 г метилметакриловой кислоты, 30 г диэтиленгликольдиметакрилата (EGDMA) и 30 г триметилолпропантриметакрилата (TMPTMA), 0,12 г персульфата натрия в качестве инициатора и 30 г abex 8018 в качестве эмульгатора. Получаемый латекс в виде микрогеля имел содержание твердых веществ 15-20% по массе твердых веществ и содержал частицы микрогеля, имеющие средний размер 50-80 нм.

180 г органического ингибитора карбоксибензотриазола растворяли в изопропаноле и смеси воды в соотношении 80/20 при 50°C. Затем эту смесь добавляли к латексу в виде микрогеля и перемешивали в течение 1 часа. Частицы микрогеля набухали до размера 160-200 нм. Латекс в виде микрогеля с ингибитором с содержанием твердого вещества 20-30% твердых веществ по массе получали после спада набухания частиц отгонкой изопропанола при 60°С под вакуумом. Полученную частицу микрогеля, ингибирующую коррозию, обозначают в данном документе как “ингибитор коррозии 2 в виде микрогеля”.

Состав нехроматированного грунтовочного покрытия F3 на основе воды получали согласно составу, раскрытому в таблице 4. “% масс.” соответствует процентному содержанию по массе.

Вышеуказанный состав F2 и хроматированный состав грунтовочного покрытия BR 6747-1 (контрольный) для испытания на коррозионную устойчивость надрезом образца распыляли на FPL-протравленную поверхность алюминиевого сплава Al-2024. Для механических испытаний анодирование фосфорной кислотой осуществляют после протравливания FPL. Грунтовочные покрытия отверждали при 250°F в течение 1 ч и подвергали трем испытаниям на коррозионную устойчивость после 1000 часов (42 дней) выдерживания в солевом тумане (ASTM B 117): a) испытанию на коррозионную устойчивость с надрезом образца (ASTM D 1654) и b) на отрывную прочность клеевого шва с адгезивом FM 73. По результатам 1000 часов испытаний с надрезом образца нехроматированный состав грунтовочного покрытия F3 с применением ингибитора 2 в виде микрогеля показал стойкость, сопоставимую с хроматированным грунтовочным покрытием BR 6747-1.

Пример 4

Состав нехроматированного грунтовочного покрытия F4 на основе воды получали согласно составу, раскрытому в таблице 5. “% масс.” соответствует процентному содержанию по массе.

Вышеуказанный состав грунтовочного покрытия F4 и состав грунтовочного покрытия на основе хромата BR 6750 от Cytec Industries Inc. (в качестве контроля) распыляли на FPL-протравленную поверхность алюминиевого сплава Al-2024 для испытания на коррозионную устойчивость с надрезом образца. Для механических испытаний анодирование фосфорной кислотой осуществляют после протравливания FPL. Составы грунтовочного покрытия отверждали при 350°F в течение 1 ч и подвергали трем испытаниям на коррозионную устойчивость после 1000 часов (42 дней) выдерживания в солевом тумане (ASTM B 117): a) испытанию на коррозионную устойчивость с надрезом образца (ASTM D 1654) и b) отрыву клеевого шва с адгезивом FM 350NA. По результатам 1000 часов испытаний с надрезом образца новый нехроматированный состав грунтовочного покрытия F4 с применением ингибитора 1 в виде микрогеля демонстрировал стойкость, сравнимую с составом грунтовочного покрытия на основе хромата BR 6750.

Пример 5

Сравнительный состав грунтовочного покрытия с чистым бензотиазолом

Для сравнения, состав грунтовочного покрытия получали согласно составу P1, раскрытому в таблице 6. “% масс.” соответствует процентному содержанию по массе.

Следующим шагом, 150 г состава грунтовочного покрытия Р1 объединяли с 12,6 г HALOX Z-PLEX 111 (ингибитор коррозии на основе фосфата цинка), 25,2 г чистого 2-амино-6-метилбензотиазола (без инкапсуляции микрогеля) и 414 г деионизированной воды с образованием ингибирующего коррозию состава грунтовочного покрытия.

После хранения в течение ночи в условиях окружающей среды было отмечено, что в полученном составе грунтовочного покрытия образовались крупные блоки твердых комков, и они не могут быть вновь диспергированы, что указывает на то, что прямое добавление чистого 2-амино-6-метилбензотиазола вызвало потерю препаратом своей стабильности. В противоположность этому, композиции, содержащие ингибиторы коррозии 1 и 2 в виде микрогеля (составы F1-F4), сохранили свою коллоидную стабильность после длительного хранения в течение одного месяца в условиях окружающей среды.

Реферат

Изобретение относится к ингибирующему коррозию микрогелю для применения в нехроматированной композиции грунтовочного покрытия для структурного связывания в аэрокосмических и автомобильных промышленностях. Описан дискретный ингибирующий коррозию микрогель, содержащий сшитую полимерную сеть, созданную путем эмульсионной полимеризации мономеров, выбранных из монофункциональных или бифункциональных акриловых мономеров; монофункциональных или бифункциональных метакриловых мономеров; монофункциональных виниловых мономеров и их комбинаций; и органические соединения-ингибиторы коррозии, захваченные или иммобилизованные в пределах полимерной сети, причем соединения-ингибиторы коррозии выбраны из следующих соединений: (a) соединений на основе аминобензотиазола, имеющих формулу,где Rвыбирают из Н, CHи OCH, где n представляет собой целое число;(b) соединений на основе бензотриазола, имеющих формулу,где Rвыбирают из Н, CH, где n представляет собой целое число, СООН и ОН;где Rвыбирают из Н и CH, где n представляет собой целое число; и(c) соединений на основе фенилмалеимида, имеющих формулу,где каждый Rнезависимо выбирают из S, NH и О; и(d) соединений на основе меркаптобензимидазола, имеющих формулу,где Rвыбирают из Н, CH, где n представляет собой целое число, СООН и ОН; и при этом соединения-ингибиторы коррозии являются высвобождаемыми из полимерной сети под воздействием вызывающих коррозию условий, выбранных из изменения рН, воздействия влаги, повышения температуры и их комбинации. Также описаны ингибирующая коррозию композиция грунтовочного покрытия без хромата, способ формирования ингибирующих коррозию микрогелей и ингибирующие коррозию частицы в форме порошка. Технический результат: получен ингибирующий коррозию микрогель для применения в нехромированной композиции грунтовочного покрытия, которая соответствует экологическим стандартам. 4 н. и 6 з.п. ф-лы, 6 табл., 1 ил., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Система защитного покрытия, содержащая ингибитор коррозии

Комментарии