Способ предоставления устройства, генерирующего аэрозоль, устройство, генерирующее аэрозоль, и плоское изделие, генерирующее аэрозоль, для использования в таком устройстве - RU2738611C2

Код документа: RU2738611C2

Чертежи

Описание

Настоящее изобретение относится к способу предоставления устройства, генерирующего аэрозоль, для использования с трансформируемым по форме субстратом, образующим аэрозоль, и к плоскому изделию, генерирующему аэрозоль, для использования в таком устройстве. Настоящее изобретение относится также к набору для системы, генерирующей аэрозоль, содержащему устройство, генерирующее аэрозоль, и плоское изделие, генерирующее аэрозоль.

Известны различные устройства, генерирующие аэрозоль, использующие субстрат, образующий аэрозоль, который нагревают, а не сжигают. Субстрат, образующий аэрозоль, используемый в таких устройствах, обычно имеет форму стержня, имитирующую форму обычных курительных изделий и обеспечивающую большую площадь испарения. Тем не менее, указанные субстраты или изделия, содержащие эти субстраты, не оптимизированы для хранения.

Таким образом, было бы желательно иметь изделие, генерирующее аэрозоль, которое требует небольшое пространство для хранения и обеспечивает большую поверхность для образования аэрозоля. Было бы также желательно иметь устройство, генерирующее аэрозоль, приспособленное для использования с таким изделием, и способ предоставления устройства, генерирующего аэрозоль, для использования с таким изделием.

Таким образом, согласно настоящему изобретению предложен способ предоставления устройства, генерирующего аэрозоль, для использования с трансформируемым по форме субстратом, образующим аэрозоль. Способ включает этап предоставления устройства, генерирующего аэрозоль, содержащего корпус устройства, содержащий полость для прессования. Полость для прессования по меньшей мере частично соответствует пространству для прессования между первой половиной пресс-формы и второй половиной пресс-формы, причем указанные первая половина пресс-формы и вторая половина пресс-формы представляют собой внутренние поверхности корпуса устройства. Способ дополнительно включает этап предоставления плоского субстрата, образующего аэрозоль, выполненного с возможностью изменения формы при его вдавливании внутрь полости для прессования, и трансформируемого в неплоский субстрат, образующий аэрозоль. Способ может включать этапы открывания корпуса устройства с открыванием, таким образом, первой и второй половин пресс-формы, и размещения плоского субстрата, образующего аэрозоль, между первой и второй половинами пресс-формы. Еще один этап может включать закрывание корпуса устройства с закрыванием, таким образом, первой и второй половин пресс-формы и, вследствие этого, трансформируя плоский субстрат, образующий аэрозоль, в неплоский субстрат, образующий аэрозоль. Неплоский субстрат, образующий аэрозоль, предпочтительно имеет форму, соответствующую неплоскому пространству для прессования в пресс-форме при закрывании пресс-формы.

Предоставлен плоский субстрат, образующий аэрозоль, характеризующийся возможностью его простого и экономичного изготовления, а также штабелирования и хранения с экономией занимаемого пространства. Упрощено раздельное упаковывание, благодаря чему обеспечивается возможность более длительного сохранения свежести продукта и возможность уменьшения повреждений во время транспортировки. В частности, субстрат, образующий аэрозоль, может представлять собой табакосодержащий субстрат, образующий аэрозоль, предпочтительно твердый табакосодержащий субстрат, образующий аэрозоль.

Способность формы субстрата, образующего аэрозоль, к трансформации из плоской формы в неплоскую, например, трехмерную геометрическую форму, может упростить производство небольших устройств, предпочтительно без уменьшения общей поверхности или количества субстрата, образующего аэрозоль. Благодаря способности к трансформации плоский субстрат может иметь большой размер и обеспечивать большую площадь поверхности для испаряемых веществ даже в сравнительно малых полостях для прессования, предусмотренных для размещения субстрата, образующего аэрозоль. Предпочтительно плоский субстрат имеет размер больше, чем размер самого устройства, например, больше, чем размер полости для прессования для размещения субстрата, образующего аэрозоль, или больше, чем размер пресс-формы. Например, плоский субстрат может иметь ширину, длину или диаметр, которые больше, чем диаметр или площадная протяженность корпуса устройства, больше, чем ширина, длина или диаметр полости для прессования, или больше, чем диаметр, ширина или длина пресс-формы.

Предпочтительно способ включает этап предоставления полости для прессования в боковой части устройства, генерирующего аэрозоль, и вдоль его длины. Таким образом, часть или по существу вся длина устройства может использоваться для вмещения субстрата, образующего аэрозоль. Такие полости для прессования позволяют использовать плоские полоски субстратов, образующих аэрозоль, которые могут быть изготовлены наиболее экономически эффективным способом, уменьшая тем самым количество отходов. Плоские субстраты, образующие аэрозоль, могут быть расположены в полости для прессования, размещенной сбоку устройства и вдоль его длины.

Плоский субстрат может в целом рассматриваться по существу как двухмерный субстрат, толщиной которого теоретически можно пренебречь. Термин «плоский субстрат» или «плоское изделие» используется по всему данному описанию для обозначения субстрата или изделия, которые имеют форму по существу двухмерного топологического многообразия. Таким образом, протяженность плоского субстрата или плоского изделия в двух направлениях вдоль поверхности составляет по существу больше, чем в третьем направлении. В частности, размеры плоского субстрата или плоского изделия в двух направлениях в пределах поверхности составляют по меньшей мере в 5 раз больше, чем в третьем направлении, перпендикулярном этой поверхности. Примером плоского субстрата или плоского изделия является структура между двумя по существу параллельными воображаемыми плоскостями, в которой расстояние между этими двумя воображаемыми плоскостями по существу меньше, чем протяженность в пределах этих поверхностей. Предпочтительно плоский субстрат или плоское изделие, содержащее указанный субстрат, являются планарными.

В результате трансформации субстрата при подготовке устройства происходит прессование плоского субстрата в пресс-форме устройства до его окончательной неплоской формы. В результате процесса прессования плоский субстрат деформируется и приобретает форму, проходящую также и в третьем направлении. Таким образом, площадная протяженность плоского субстрата уменьшается за счет протяженности в третьем направлении. При закрывании половин пресс-формы благодаря уменьшению площадной протяженности плоского субстрата в результате его деформации обеспечивается возможность использования субстратов большего размера, чем размер, кажущийся подходящим для вставки в пресс-форму, или в полость для прессования, или даже в устройство, соответственно.

Плоский субстрат, образующий аэрозоль, может иметь толщину в диапазоне от 0,2 миллиметра до 6 миллиметров, предпочтительно от 0,5 миллиметра до 4 миллиметров, например, от 0,2 миллиметра до 2 миллиметров или от 0,4 миллиметра до 4 миллиметров.

По всей данной заявке каждый раз при упоминании величины следует понимать, что эта величина раскрыта однозначным образом. Тем не менее, следует также понимать, что по техническим соображениям величина не обязательно представляет собой точную величину.

Субстрат, образующий аэрозоль, или изделие, генерирующее аэрозоль, обладают гибкостью, достаточной для того, чтобы иметь возможность трансформации в неплоскую форму. Предпочтительно субстрат и изделие обладают гибкостью, достаточной для того, чтобы не ломаться и не разрываться при трансформации. Предпочтительно трансформация исключает сгибание субстрата или изделия на себя. Предпочтительно субстрат сгибают не более чем на 135 градусов при прессовании, более предпочтительно - не более чем на 90 градусов при прессовании в пресс-форме.

Плоский субстрат может быть предоставлен в виде цельного листа субстрата, образующего аэрозоль. В пресс-форме устройства цельный лист может быть трансформирован с образованием трехмерной геометрической формы, например, конической формы, рифленого листа, волнообразного гофрированного листа или полого или сплошного стержня или стержней.

Плоский субстрат, образующий аэрозоль, может проходить в общей плоскости и быть выполнен с возможностью трансформации так, что неплоский субстрат после трансформации все еще проходит вдоль общей плоскости и дополнительно в направлении, перпендикулярном общей плоскости.

Под прохождением вдоль общей плоскости подразумевается, что неплоский субстрат может проходить точно в общей плоскости, но также проходить по существу в общей плоскости, причем части субстрата отклоняются от общей плоскости в третьем направлении, перпендикулярном общей плоскости.

Если толщину плоского субстрата принять за базовую протяженность плоского субстрата в третьем направлении, то неплоский субстрат после трансформации предпочтительно проходит в третьем направлении, которое по меньшей мере вдвое больше базового направления, например, в 2-5 раз больше базового направления. В одном примере протяженность неплоского субстрата в третьем направлении более чем в пять раз превышает базовую протяженность, например, в 5-8 раз.

Прессование субстрата, образующего аэрозоль, при подготовке устройства для использования обеспечивает также весьма эффективный нагрев, поскольку субстрат, образующий аэрозоль, прижимается к нагревательному элементу, предпочтительно расположенному в пресс-форме.

Способ согласно настоящему изобретению может включать дополнительный этап предоставления корпуса устройства частью в виде крышки. Корпус устройства содержит первую внутреннюю поверхность, а часть в виде крышки содержит вторую внутреннюю поверхность. Первая и вторая внутренние поверхности образуют первую и вторую половины пресс-формы с пространством для прессования в форме, представляющей собой ряд вогнутых профилей. Соответственно плоский субстрат, образующий аэрозоль, может быть приспособлен для трансформации в пространстве для прессования в неплоский субстрат, образующий аэрозоль, содержащий ряд вогнутых профилей. Ряд вогнутых профилей может, например, быть предусмотрен на первой половине пресс-формы, на второй половине пресс-формы или на обеих половинах пресс-формы. Например, плоское изделие может быть трансформировано в рифленый лист, в гофрированный лист или в субстрат, содержащий ряд трубок или стержней, расположенных параллельно. Плоский субстрат, образующий аэрозоль, может, например, быть приспособлен для разделения на несколько неплоских меньших субстратов, образующих аэрозоль, в полости для прессования, содержащей ряд вогнутых профилей.

Образование форм, содержащих ряд вогнутых профилей, облегчает использование больших плоских субстратов, образующих аэрозоль, имеющих продольную или поперечную протяженность субстрата, которая больше продольной или поперечной протяженности пресс-формы, возможно даже больше продольной или поперечной протяженности полости для прессования для размещения субстрата, образующего аэрозоль, в устройстве. Трансформированные субстраты могут иметь гофрированную форму, которая, как доказано, является эффективной при образовании аэрозоля и удобной при использовании и манипулировании устройствами, генерирующими аэрозоль. Трансформированные субстраты могут, например, иметь форму, содержащую несколько трубок. Эта форма, как доказано, является эффективной в селективном нагреве и образовании аэрозоля только частей субстрата.

Такие формы субстратов обеспечивают возможность их высокоэффективного нагрева, например, вдоль всей длины или ширины субстрата. Такие формы субстратов обеспечивают также возможность их простого извлечения из устройства, например, без необходимости контакта пользователя с используемым субстратом.

Кроме того, способ позволяет изготавливать устройства с фактически известной системой, содержащей мундштук и основную часть, причем форма мундштука или управление потоком воздуха в мундштуке могут оставаться независимыми от изделия, генерирующего аэрозоль, используемого в устройстве. Таким образом, крышка для открывания устройства, обеспечивающая доступ к полости для прессования для размещения субстрата, образующего аэрозоль, или изделия, генерирующего аэрозоль, соответственно, может быть предусмотрена только в основной части. Тем не менее, устройство может, например, быть сконструировано как цельная деталь, при этом крышка расположена в корпусе устройства и, возможно, переходит в часть в виде мундштука устройства или является ее частью.

В контексте данного документа термин «устройство, генерирующее аэрозоль» используется для описания устройства, которое выполнено с возможностью взаимодействия с субстратом, образующим аэрозоль, для генерирования аэрозоля. Устройство, генерирующее аэрозоль, может представлять собой устройство, удерживаемое в руке. Предпочтительно устройство, генерирующее аэрозоль, представляет собой устройство для затяжки для генерирования аэрозоля, который непосредственно пригоден для вдыхания пользователем через рот. Более предпочтительно устройство, генерирующее аэрозоль, выполнено для использования с изделием, генерирующим аэрозоль, содержащим субстрат, образующий аэрозоль, в частности, для использования с изделием, генерирующим аэрозоль, согласно настоящему изобретению, описанным в данном документе.

Нагрев в устройстве может быть осуществлен в корпусе, например, в основной части или в части в виде крышки. Например, нагрев может быть резистивным или индукционным. Нагрев может быть обеспечен для нагрева первой или второй половин пресс-формы. Например, нагрев может быть осуществлен внутри любой из половин пресс-формы. Предпочтительно нагрев предусмотрен в корпусе устройства, предпочтительно в основной части устройства. Для нагрева субстрата, образующего аэрозоль, могут быть предоставлены один или несколько нагревательных элементов. Несколько нагревательных элементов могут быть предоставлены для выборочного, например, отдельного, предпочтительно последовательного нагрева секций субстрата.

Согласно настоящему изобретению предоставлено также устройство, генерирующее аэрозоль, содержащее корпус устройства, содержащий полость для прессования для размещения субстрата, образующего аэрозоль. Полость для прессования по меньшей мере частично соответствует пространству для прессования между первой и второй половинами пресс-формы. Первая половина пресс-формы и вторая половина пресс-формы представляют собой внутренние поверхности корпуса устройства. В открытом состоянии пресс-формы, которое соответствует открытому состоянию корпуса устройства, устройство, генерирующее аэрозоль, приспособлено для размещения плоского субстрата, образующего аэрозоль, между первой и второй половинами пресс-формы. В закрытом состоянии пресс-формы, которое соответствует закрытому состоянию корпуса устройства, пространство для прессования между первой и второй половинами пресс-формы имеет неплоскую форму.

Первая половина пресс-формы и вторая половина пресс-формы могут иметь соответствующие формы, например, внутренние поверхности корпуса устройства могут быть образованы таким образом, чтобы первая половина пресс-формы могла представлять собой полость, а вторая половина пресс-формы могла представлять собой соответствующим образом образованный выступ, или наоборот. Первая и вторая половины формы могут также иметь одинаковую форму. Например, первая половина пресс-формы может представлять собой полость, и вторая половина пресс-формы также может представлять собой полость.

Первая и вторая половины пресс-формы выполнены с возможностью трансформации плоского субстрата, образующего аэрозоль, размещенного между первой и второй половинами пресс-формы, в неплоский субстрат, образующий аэрозоль, имеющий форму, соответствующую неплоскому пространству для прессования в пресс-форме при закрывании пресс-формы, что предпочтительно непосредственно связано с закрыванием корпуса устройства.

Одна из первой или второй половин пресс-формы может содержать нагревательный элемент для нагрева трансформированного неплоского субстрата, образующего аэрозоль.

Корпус устройства может содержать полость для прессования для размещения субстрата, образующего аэрозоль. Полость для прессования может быть расположена в боковой части устройства, генерирующего аэрозоль, и вдоль его длины. Корпус устройства может дополнительно содержать часть в виде крышки, обеспечивающую доступ к полости для прессования.

Первая половина пресс-формы образует первую внутреннюю поверхность части в виде крышки, а вторая половина пресс-формы образует вторую внутреннюю поверхность корпуса устройства. В закрытом положении части в виде крышки пресс-форма находится в закрытом состоянии, образуя неплоское пространство для прессования между половинами пресс-формы. Первая и вторая половины пресс-формы выполнены с возможностью трансформации плоского субстрата, образующего аэрозоль, размещенного между первой и второй половинами пресс-формы, в неплоский субстрат, образующий аэрозоль, имеющий форму, соответствующую неплоскому пространству для прессования в пресс-форме при закрывании части в виде крышки.

По меньшей мере одна из первой или второй половины пресс-формы может содержать ряд вогнутых профилей. Первая и вторая половины пресс-формы могут содержать ряд вогнутых профилей. Первая и вторая половины пресс-формы могут содержать соответствующие волнообразные профили. Первая и вторая половины пресс-формы могут быть образованы таким образом, что плоский субстрат, образующий аэрозоль, трансформируется, например, в рифленый лист, гофрированный лист или в ряд стержней, расположенных параллельно, при закрывании крышки основной части. Трубчатые области могут быть пережаты во время прессования таким образом, что образуются отдельные трубки, позволяющие отдельным потокам воздуха проходить через трубки. Субстрат может оставаться цельным изделием, причем общий поток воздуха проходит через весь субстрат.

Ряд вогнутых профилей может быть расположен параллельно или перпендикулярно продольной оси корпуса устройства.

Если плоский субстрат, образующий аэрозоль, трансформирован в ряд трубок или стержней, предпочтительно продольная ось стержней параллельна продольной оси полости для прессования и параллельна продольной оси корпуса устройства.

Если плоский субстрат, образующий аэрозоль, трансформирован в рифленый или волнообразный лист, предпочтительно волнообразные неровности и гофры листа являются перпендикулярными продольной оси корпуса устройства.

Дополнительные аспекты устройства были описаны применительно к способу согласно настоящему изобретению и не будут повторены вновь.

В полости для прессования может быть выполнен канал для потока воздуха, предпочтительно проходящий в продольном направлении корпуса устройства, в частности в продольном направлении полости для прессования. Канал для потока воздуха может быть выполнен таким образом, чтобы он проходил через пресс-форму, например, между первой и второй половинами пресс-формы. Канал для потока воздуха может быть выполнен таким образом, чтобы он проходил только через пресс-форму.

Может быть выполнено несколько каналов для потока воздуха, проходящих через полость для прессования, в частности, через пресс-форму.

Каналы для потока воздуха могут, например, быть осуществлены путем предоставления пресс-формы более узкой, чем другая половина пресс-формы. Пространство между более узкой половиной пресс-формы и стенкой полости может в таком случае служить в качестве канала для потока воздуха. Каналы для потока воздуха могут, например, быть осуществлены путем снабжения половины пресс-формы ребрами. Ребра могут, например, быть расположены в продольном направлении полости для прессования. Пространство между ребрами может в таком случае служить в качестве канала для потока воздуха через пресс-форму. Такой вариант осуществления позволяет увеличить поток воздуха через пресс-форму и сохранить размеры соответствующих половин пресс-формы одинаковыми.

Каждый канал для потока воздуха из нескольких каналов для потока воздуха может иметь впускное отверстие для воздуха, снабженное клапаном для открывания и закрывания каждого канала для потока воздуха из нескольких каналов для потока воздуха. Предпочтительно каждое впускное отверстие для воздуха каждого канала для потока воздуха из нескольких каналов для потока воздуха может быть открыто и закрыто отдельно. Отдельные каналы для потока воздуха могут быть выполнены, например, для обеспечения возможности прохождения воздуха или аэрозоля только через часть субстрата, образующего аэрозоль, например, через отдельную трубку или стержень из ряда трубок или стержней.

В устройстве, генерирующем аэрозоль, внутренняя поверхность, образующая половину пресс-формы, может быть снабжена множеством отверстий. Указанное множество отверстий обеспечивает возможность выхода аэрозоля из пресс-формы через внутреннюю поверхность половины пресс-формы, снабженную указанным множеством отверстий. Указанное множество отверстий может быть выполнено, например, в виде перфорационных микроотверстий или пористого материала. Указанное множество отверстий во внутренней поверхности, образующей половину пресс-формы, может представлять собой по существу единственный путь, по которому аэрозоль, образующийся в результате нагрева субстрата в пресс-форме, выходит из пресс-формы, и поток воздуха проходит через пресс-форму. Тем не менее, в пресс-форме или в полости для прессования, содержащей пресс-форму, могут быть расположены дополнительные каналы для потока воздуха для обеспечения возможности попадания воздуха в пресс-форму или полость для прессования и для обеспечения возможности выхода аэрозоля и воздуха из пресс-формы.

Один или несколько каналов для потока воздуха или открытых поверхностей пресс-формы могут быть выполнены для обеспечения возможности прохождения потока воздуха через пресс-форму или полость для прессования. Тем не менее, один или несколько каналов для потока воздуха или открытых поверхностей пресс-формы могут также быть выполнены для улучшения протекания потока воздуха по субстрату, образующему аэрозоль, для увеличения пространства или обеспечения возможности выделения достаточного количества аэрозоля в канал для потока воздуха для транспортировки ниже по потоку в устройстве.

Устройство, генерирующее аэрозоль, может содержать выравнивающие элементы для выравнивания субстрата, образующего аэрозоль, в полости для прессования или в пресс-форме, соответственно.

Устройство может быть снабжено закрывающими элементами, обеспечивающими надежное открывание и закрывание крышки. Крышка может, например, быть присоединена к корпусу устройства с помощью шарнира, и крышка и корпус могут содержать крепежную деталь, например, посадку, зажим, магнитную крепежную деталь или замковое соединение.

В контексте данного документа термин «субстрат, образующий аэрозоль» относится к субстрату, выполненному с возможностью высвобождения летучих веществ с образованием пригодного для вдыхания аэрозоля. Субстрат, образующий аэрозоль, может содержать табакосодержащий материал, содержащий летучие табачные ароматические соединения, которые выделяются из субстрата при нагреве. В частности, субстрат, образующий аэрозоль, может представлять собой табакосодержащий субстрат, образующий аэрозоль, предпочтительно твердый табакосодержащий субстрат, образующий аэрозоль. В качестве альтернативы субстрат, образующий аэрозоль, может содержать нетабачный материал. Субстрат, образующий аэрозоль, может дополнительно содержать вещество для образования аэрозоля. Примерами подходящих веществ для образования аэрозоля являются глицерин и пропиленгликоль.

Субстрат, образующий аэрозоль, может содержать, например, одно или несколько из следующего: порошок, гранулы, шарики, кусочки, тонкие трубочки, полоски или листы, содержащие одно или несколько из следующего: травяные листья, табачные листья, фрагменты табачных жилок, восстановленный табак, гомогенизированный табак, экструдированный табак и взорванный табак.

При необходимости субстрат, образующий аэрозоль, может содержать дополнительные табачные или нетабачные летучие ароматические соединения, выделяющиеся при нагреве субстрата, образующего аэрозоль. Субстрат, образующий аэрозоль, может также содержать микрокапсулы, которые содержат, например, дополнительные табачные или нетабачные летучие ароматические соединения, и при этом такие микрокапсулы могут плавиться во время нагрева твердого субстрата, образующего аэрозоль.

Субстрат, образующий аэрозоль, может содержать лист гомогенизированного табачного материала, который сформован или нарезан с получением требуемой формы плоского фрагмента субстрата, образующего аэрозоль.

Субстрат, образующий аэрозоль, может иметь по существу дискообразную форму. Субстрат, образующий аэрозоль, может быть по существу прямоугольным.

Табакосодержащая суспензия и табачный лист, который образует субстрат, образующий аэрозоль, и изготовлен из табакосодержащей суспензии, содержат табачные частицы, волоконные частицы, вещество для образования аэрозоля, связующее и также, например, ароматизаторы.

Предпочтительно табачный субстрат, образующий аэрозоль, представляет собой табачный лист, содержащий табачный материал, волокна, связующее и вещество для образования аэрозоля. Предпочтительно табачный лист представляет собой литой лист. Литой лист представляет собой тип восстановленного табака, который образован из суспензии, содержащей табачные частицы, волоконные частицы, вещество для образования аэрозоля, связующее, а также, например, ароматизаторы.

Табачные частицы могут иметь форму табачной пыли, имеющей частицы с размером частиц порядка от 30 микрометров до 250 микрометров, предпочтительно порядка от 30 микрометров до 80 микрометров или от 100 микрометров до 250 микрометров, в зависимости от требуемой толщины листа и промежутка для формования, причем промежуток для формования обычно определяет толщину листа и предпочтительно соответствует толщине изделия, генерирующего аэрозоль, или половине толщины изделия, генерирующего аэрозоль, в случае сложенного изделия.

Волоконные частицы могут включать табачные стеблевые материалы, черешки или другой табачный растительный материал, и другие волокна на основе целлюлозы, такие как древесные волокна с низким содержанием лигнина. Волоконные частицы могут быть выбраны исходя из необходимости в получении достаточной прочности на разрыв листа при их низком содержании, например, при содержании от приблизительно 2 процентов до 15 процентов. В качестве альтернативы волокна, такие как растительные волокна, в том числе пенька и бамбука, могут использоваться либо вместе с вышеуказанными волоконными частицами, либо в качестве альтернативы.

Вещества для образования аэрозоля, включенные в суспензию для образования литого листа, могут быть выбраны на основе одной или нескольких характеристик. С функциональной точки зрения вещество для образования аэрозоля предусматривает механизм, который обеспечивает возможность его испарения и доставки никотина и/или ароматизатора в аэрозоль при нагреве до температуры, превышающей конкретную температуру испарения вещества для образования аэрозоля. Разные вещества для образования аэрозоля обычно испаряются при разных температурах. Вещество для образования аэрозоля может быть выбрано на основе его способности, например, сохранять стабильность при комнатной температуре или около нее, но быть способным к испарению при более высокой температуре, например от 40 градусов по Цельсию до 450 градусов по Цельсию. Вещество для образования аэрозоля может также иметь типовые свойства увлажнителя, которые способствуют поддержанию желаемого уровня влажности в субстрате, образующем аэрозоль, когда этот субстрат состоит из продукта на табачной основе, содержащего табачные частицы. В частности, некоторые вещества для образования аэрозоля представляют собой гигроскопичный материал, который функционирует как увлажнитель, т. е. материал, который способствует сохранению влажности субстрата, содержащего увлажнитель.

Одно или более веществ для образования аэрозоля могут быть смешаны для получения преимущества, обусловленного одним или несколькими свойствами смешиваемых веществ для образования аэрозоля. Например, триацетин может быть смешан с глицерином и водой для получения преимущества, обусловленного способностью триацетина переносить активные компоненты и увлажняющими свойствами глицерина.

Вещества для образования аэрозоля могут быть выбраны из следующего: полиолы, гликолевые простые эфиры, эфиры полиола, сложные эфиры и жирные кислоты, и могут содержать одно или несколько из следующих соединений: глицерин, эритрит, 1,3-бутиленгликоль, тетраэтиленгликоль, триэтиленгликоль, триэтилцитрат, пропиленкарбонат, этиллаурат, триацетин, мезо-эритрит, смесь на основе диацетина, диэтилсуберат, триэтилцитрат, бензилбензоат, бензилфенилацетат, этилванилат, трибутирин, лаурилацетат, лауриновую кислоту, миристиновую кислоту и пропиленгликоль.

Субстрат, образующий аэрозоль, или суспензия, образующая аэрозоль, образующая указанный субстрат, могут содержать воски или жиры, которые добавляются для низкотемпературного выделения веществ для образования аэрозоля из твердого субстрата, образующего аэрозоль. Некоторые воски и жиры известны своей способностью к снижению температуры, при которой происходит выделение вещества для образования аэрозоля из твердого субстрата, содержащего указанные воски или жиры.

Предпочтительно, табакосодержащая суспензия содержит гомогенизированный табачный материал, а также глицерин или пропиленгликоль в качестве вещества для образования аэрозоля. Предпочтительно субстрат, образующий аэрозоль, изготавливают из вышеописанной табакосодержащей суспензии.

Согласно настоящему изобретению дополнительно предложено плоское изделие, генерирующее аэрозоль, для использования в устройстве, генерирующем аэрозоль, в частности для использования с устройством, генерирующим аэрозоль, согласно настоящему изобретению, описанным в данном документе. Плоское изделие, генерирующее аэрозоль, содержит слоистую конструкцию, содержащую по меньшей мере один слой, содержащий субстрат, образующий аэрозоль. Изделие дополнительно содержит открытый слой, предназначенный для протекания аэрозоля внутри слоя.

В частности, субстрат, образующий аэрозоль, может представлять собой табакосодержащий субстрат, образующий аэрозоль, предпочтительно твердый табакосодержащий субстрат, образующий аэрозоль.

Открытый слой может представлять собой пористый слой. Предпочтительно открытый слой имеет предопределенное общее направление протекания аэрозоля и, возможно, потока воздуха, для протекания в слое. Предпочтительно аэрозоль направляется для протекания в продольном или радиальном направлении или по центру изделия. Предпочтительно аэрозоль, испаряющийся из слоя субстрата, образующего аэрозоль, протекает в открытом слое и следует вдоль контура слоя субстрата. В результате протекания в предопределенном общем направлении открытого слоя обеспечивается возможность проведения газообразной текучей среды, обычно аэрозоля, воздуха, испаряющихся веществ или воздуха, содержащего аэрозоль, в направлении выпускного отверстия устройства, генерирующего аэрозоль, например, в направлении мундштука или выпускного отверстия устройства. Открытый слой может быть изготовлен, например, из материала вспененного или целлюлозного типа, имеющего структуру с открытыми ячейками.

Открытый слой обеспечивает возможность прохождения аэрозоля через изделие также и после трансформации последнего в изделие неплоской формы.

Открытый слой предпочтительно не содержит субстрата, образующего аэрозоль, в частности, не содержит табака. Другими словами, открытый слой предпочтительно представляет собой открытый слой, не образующий аэрозоль, или открытый слой, не содержащий субстрата, образующего аэрозоль, в частности, открытый слой, не содержащий табака. Подобным образом, открытый слой предпочтительно не выполнен из субстрата, образующего аэрозоль, в частности, не выполнен из табака.

Дополнительный слой слоистой структуры может представлять собой защитный слой, покрывающий по меньшей мере один слой, содержащий субстрат, образующий аэрозоль. Защитный слой может быть проницаемым для веществ, испаряющихся из субстрата, и обычно не удаляется перед использованием изделия. Например, защитные слои могут представлять собой бумажные слои, такие как сигаретная бумага, в виде верхнего и нижнего слоев плоского изделия, генерирующего аэрозоль.

Слоистая структура может содержать дополнительный слой субстрата, образующего аэрозоль.

Плоское изделие, генерирующее аэрозоль, облегчает штабелирование изделий и упрощает хранение и транспортировку изделий. Плоское изделие, генерирующее аэрозоль, или штабель изделий, генерирующих аэрозоль, могут быть помещены в упаковку, которая удаляется перед использованием изделия (изделий).

Плоское изделие, генерирующее аэрозоль, выполнено с возможностью трансформации в неплоскую форму, предпочтительно в гофрированную форму или форму, содержащую по меньшей мере формы неполного стержня. Такие формы неполного стержня предпочтительно имеют круглые формы, такие как вогнутые или выпуклые стороны, круговые или эллиптические поперечные сечения, а также могут иметь угловые формы, такие как прямоугольные стороны или прямоугольные поперечные сечения. Предпочтительные неплоские формы изделия представляют собой волнообразные листы, листы, снабженные волнообразными неровностями, или лист, образованный рядом трубок или стержней, соединенных друг с другом или разъединенных друг от друга.

Предпочтительно плоское изделие имеет прямоугольную форму. Например, прямоугольное плоское изделие может иметь длину в диапазоне от 30 миллиметров до 100 миллиметров, предпочтительно от 40 миллиметров до 80 миллиметров и ширину в диапазоне от 5 миллиметров до 40 миллиметров, предпочтительно от 10 миллиметров до 20 миллиметров.

Система, генерирующая аэрозоль, может содержать устройство, генерирующее аэрозоль, содержащее корпус устройства согласно настоящему изобретению и описанное в данном документе. Система дополнительно содержит трансформируемое по форме изделие, генерирующее аэрозоль. В состоянии подготовки системы трансформируемое изделие, генерирующее аэрозоль, содержит плоский субстрат, образующий аэрозоль. В состоянии готовности системы к использованию система содержит неплоское изделие, генерирующее аэрозоль, содержащее неплоский субстрат, образующий аэрозоль, трансформированный в результате деформации плоского изделия, образующего аэрозоль, между частями корпуса устройства, образующими первую и вторую половины пресс-формы. Предпочтительно в результате соединения частей корпуса устройства первая и вторая половины пресс-формы закрываются, и происходит прессование субстрата. Трансформируемое по форме изделие, генерирующее аэрозоль, может представлять собой плоское изделие, генерирующее аэрозоль, согласно настоящему изобретению и как описано в данном документе, но также может представлять собой цельный лист субстрата, образующего аэрозоль.

Согласно настоящему изобретению дополнительно предложен набор для системы, генерирующей аэрозоль. Набор содержит устройство, генерирующее аэрозоль, содержащее корпус устройства, содержащий полость для прессования. Полость для прессования по меньшей мере частично соответствует пространству для прессования между первой и второй половинами пресс-формы. Первая половина пресс-формы и вторая половина пресс-формы представляют собой внутренние поверхности корпуса устройства. Пресс-форма имеет продольную протяженность пресс-формы и поперечную протяженность пресс-формы. Набор дополнительно содержит плоское изделие, генерирующее аэрозоль, содержащее плоский субстрат, образующий аэрозоль, имеющий продольную протяженность субстрата и поперечную протяженность субстрата. Плоское изделие, генерирующее аэрозоль, выполнено с возможностью установки в полости для прессования между первой и второй половинами пресс-формы корпуса устройства и выполнено с возможностью трансформации в неплоский субстрат, образующий аэрозоль. При этом поперечная протяженность субстрата больше, чем поперечная протяженность пресс-формы, или продольная протяженность субстрата больше, чем продольная протяженность пресс-формы. Неплоский субстрат, образующий аэрозоль, предпочтительно имеет форму, соответствующую неплоскому пространству для прессования в пресс-форме при закрывании пресс-формы.

Продольная протяженность пресс-формы определяется в продольном направлении устройства, и поперечная протяженность пресс-формы определяется в поперечном направлении устройства.

Субстрат, образующий аэрозоль, может иметь, например, по существу прямоугольную форму, и он может быть выполнен с возможностью вставки в полость для прессования корпуса устройства. В результате процесса прессования между половинами пресс-формы происходит сокращение длины и/или ширины субстрата с обеспечением возможности того, чтобы исходная длина и/или ширина субстрата были больше, чем длина или ширина пресс-формы. Предпочтительно в этих вариантах осуществления субстрат не превышает по размеру полость для прессования по причинам, связанным с конструкцией устройства.

Предпочтительно полость для прессования расположена в боковой части корпуса устройства и вдоль его длины.

Устройство может содержать часть в виде мундштука и основную часть. Предпочтительно полость для прессования расположена в основной части, содержащей часть в виде крышки.

Предпочтительно субстрат, образующий аэрозоль, имеет прямоугольную форму. Предпочтительно прямоугольный субстрат имеет длину больше, чем длина пресс-формы, или имеет ширину больше, чем ширина пресс-формы. Предпочтительно длина прямоугольного субстрата меньше, чем продольная протяженность полости для прессования для размещения изделия, генерирующего аэрозоль. Предпочтительно ширина прямоугольного субстрата меньше ширины полости для прессования для размещения изделия, генерирующего аэрозоль.

Длина субстрата, образующего аэрозоль, может, например, быть на 40 процентов больше длины полости для прессования. Предпочтительно длина полости для прессования может быть на 20 процентов больше или более предпочтительно на 10 процентов больше длины полости для прессования.

Ширина субстрата, образующего аэрозоль, может, например, быть на 5-20 процентов больше ширины полости для прессования, предпочтительно на 5-15 процентов.

Устройство, генерирующее аэрозоль, указанного набора может представлять собой устройство, генерирующее аэрозоль, согласно настоящему изобретению, описанное в данном документе.

Изделие, генерирующее аэрозоль, указанного набора может представлять собой изделие, генерирующее аэрозоль, согласно настоящему изобретению, описанное в данном документе.

В частности, субстрат, образующий аэрозоль, может представлять собой табакосодержащий субстрат, образующий аэрозоль, предпочтительно твердый табакосодержащий субстрат, образующий аэрозоль.

Настоящее изобретение описано далее применительно к вариантам осуществления, проиллюстрированным с помощью следующих графических материалов, на которых:

на фиг. 1 показан плоский субстрат, образующий аэрозоль, прямоугольной формы;

на фиг. 2 показан трансформированный по форме субстрат, изображенный на фиг. 1, в виде волнообразного листа;

на фиг. 3 показан трансформированный по форме субстрат в виде ряда стержней;

на фиг. 4 показан трансформированный по форме субстрат в виде рифленого листа;

на фиг. 5 показано поперечное сечение открытого слоистого субстрата, образующего аэрозоль;

на фиг. 6 показан трансформированный по форме субстрат, изображенный на фиг. 5, в виде волнообразного листа;

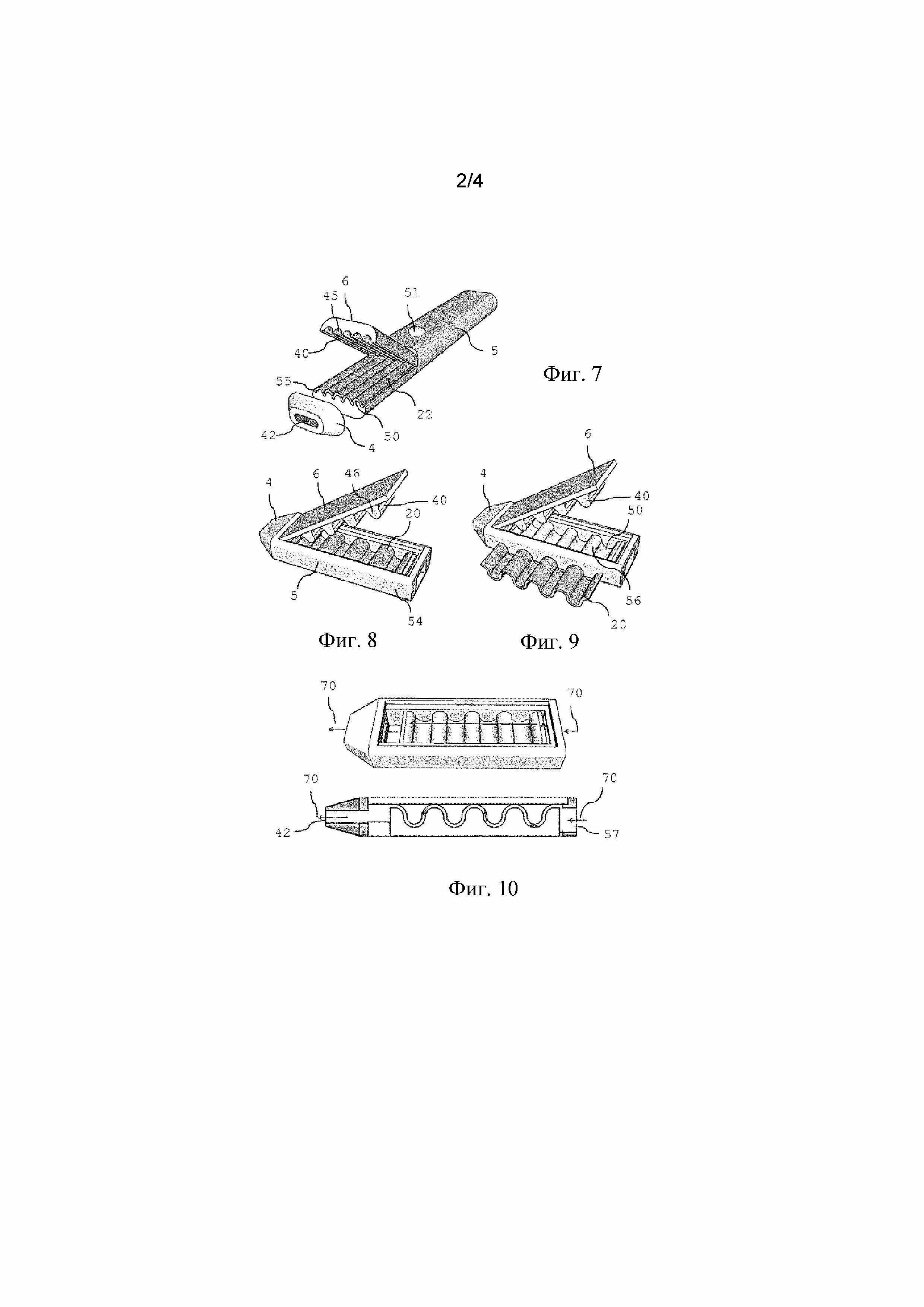

на фиг. 7 показано устройство, генерирующее аэрозоль, с рифленым листом;

на фиг. 8, 9 показано устройство, генерирующее аэрозоль, с волнообразным листом;

на фиг. 10 показан поток воздуха через устройство, изображенное на фиг. 8 и 9;

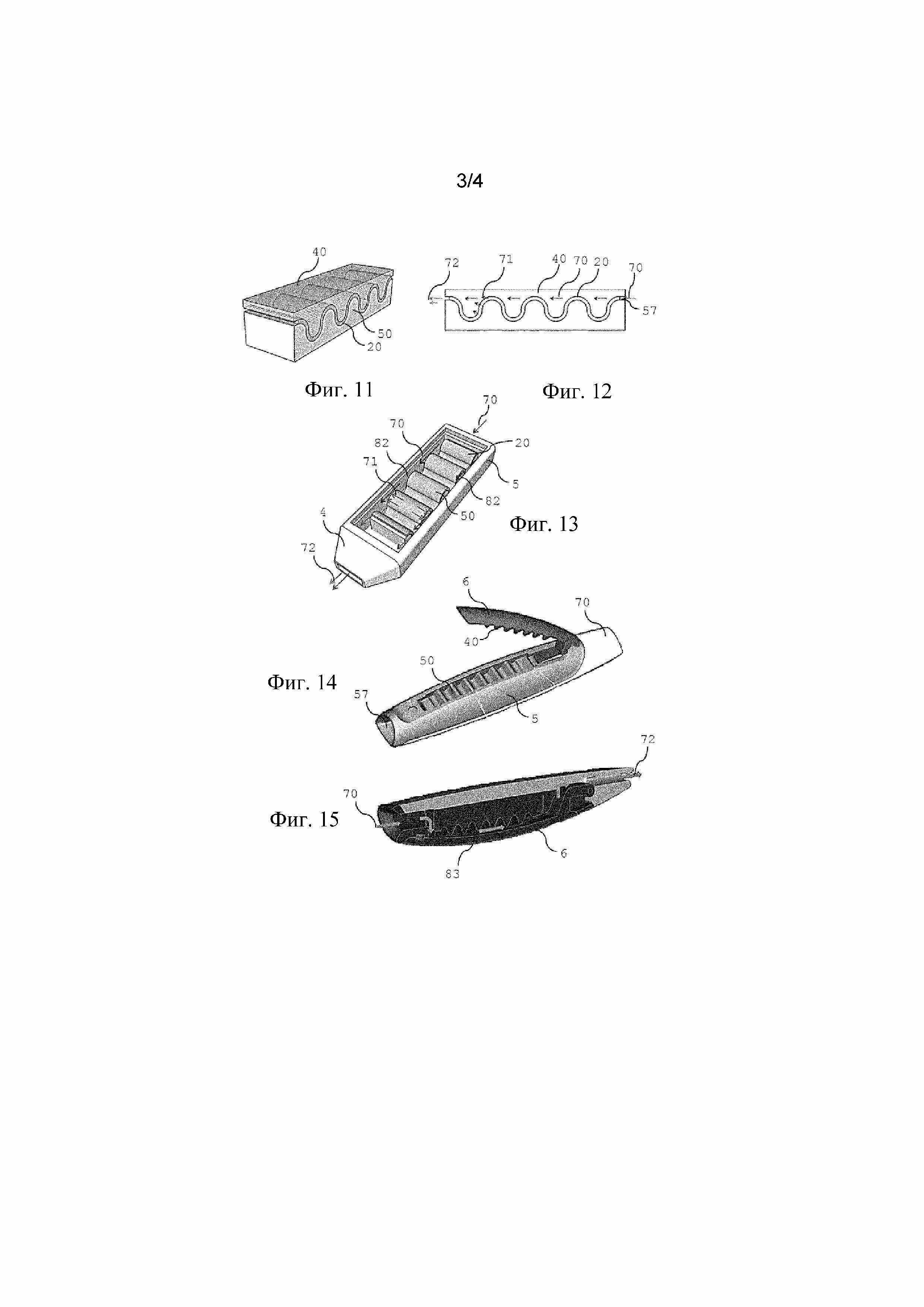

на фиг. 11, 12 проиллюстрирован вариант осуществления пресс-формы, содержащей волнообразную полость для прессования, и поток воздуха, проходящий через полость;

на фиг. 13 проиллюстрирован другой вариант осуществления пресс-формы, содержащей волнообразную полость для прессования, и поток воздуха, проходящий через полость;

на фиг. 14, 15 проиллюстрирован еще один вариант осуществления устройства, содержащего волнообразную полость для прессования, и поток воздуха, проходящий через полость;

на фиг. 16, 17 представлены виды в перспективе полости для прессования, содержащей структурные внутренние поверхности;

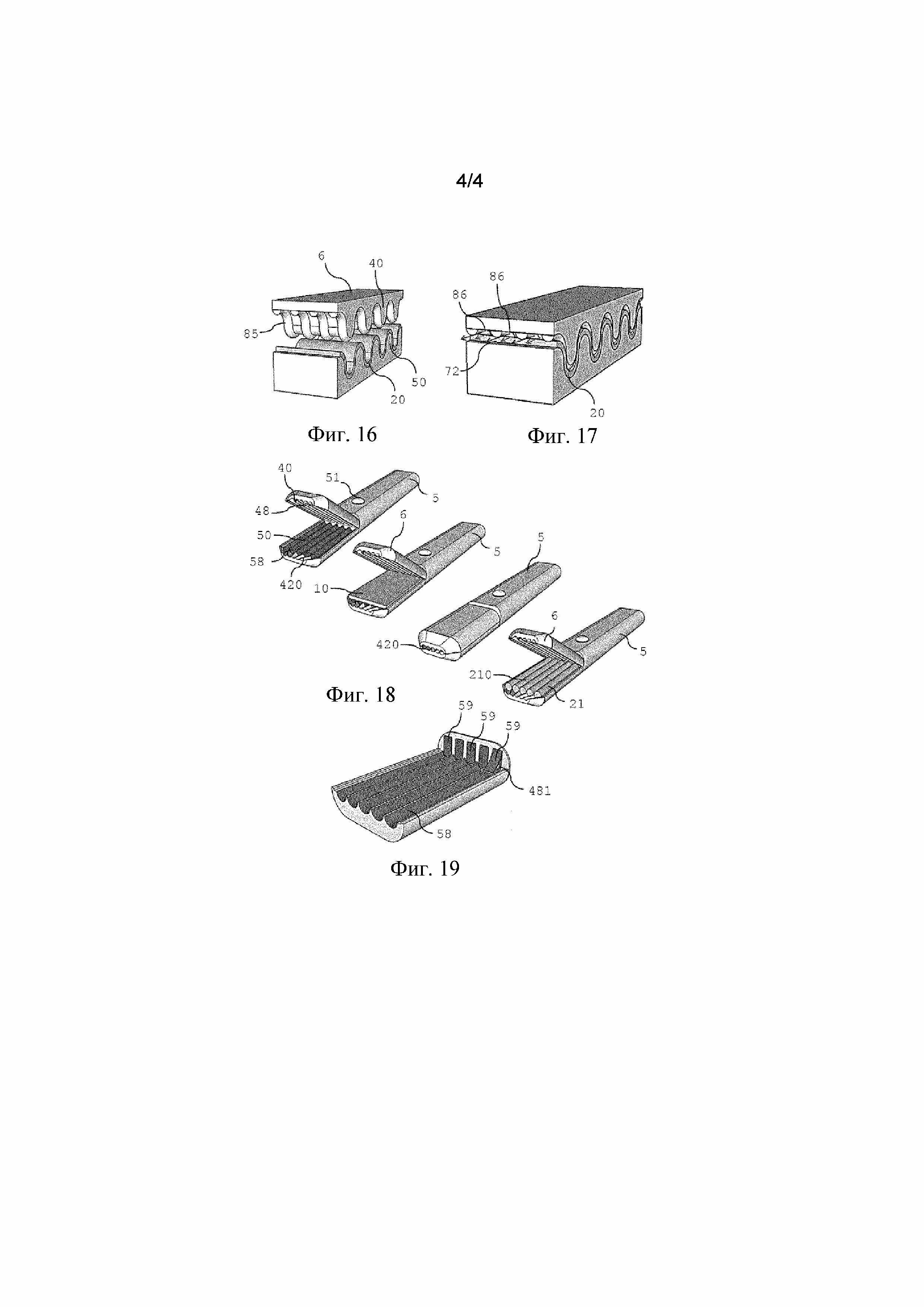

на фиг. 18 проиллюстрировано устройство, генерирующее аэрозоль, и процесс прессования прямоугольного листа субстрата в ряд стержней;

На фиг. 19 показана половина пресс-формы, содержащая клапаны впускного отверстия для воздуха.

Плоское изделие, генерирующее аэрозоль, показанное на фиг. 1, представляет собой полоску 10 из субстрата, образующего аэрозоль, предпочтительно прямоугольный срез из табакосодержащего литого листа. Прямоугольник может, например, иметь длину 100, составляющую 80 мм, и ширину 101, составляющую 20 мм. Толщина 202 полоски может находиться в диапазоне от 0,5 мм до 2 мм.

В пресс-форме соответствующего устройства, генерирующего аэрозоль, плоская полоска 10 может быть трансформирована в неплоское изделие, имеющее протяженность в направлении, перпендикулярном плоскости плоского изделия, причем перпендикулярная протяженность предпочтительно в несколько раз больше толщины 102 плоского изделия.

Плоская полоска 10 может, например, быть трансформирована в гофрированный лист 20, показанный на фиг. 2. Волнообразный лист содержит ряд гофров. Высота 202 гофрированного листа 20 приблизительно в 5-10 раз больше толщины плоской полоски 10. Из-за трансформации полоски 10 длина 200 гофрированного листа 20 меньше длины 202 плоской полоски 10, например, на по меньшей мере 20 процентов.

Полоска 10 может также быть сформована в ряд стержней 21. Отдельные стержни 210 расположены параллельно изделию и вдоль его длины, как показано на фиг. 3. Стержни 21 могут быть соединены друг с другом посредством связующих мостиков 211 и образовывать цельное изделие. Стержни 210 могут также быть полностью разделены при прессовании и образовывать отдельные меньшие субстраты.

При прессовании плоской полоски 10 в ряд стержней 21 материал для диаметра стержней может быть частично взят из первоначальной толщины 102 полоски 10 и частично из ширины 101 полоски 10. Таким образом, ширина 212 ряда стержней 21 немного меньше ширины 101 полоски 10.

Прямоугольник 10 может также быть снабжен волнообразными неровностями 22, как показано на фиг. 4. Отдельные волнообразные неровности 220 образуют ряд туннелей, расположенных параллельно изделию и вдоль его длины.

На фиг. 5 показано поперечное сечение открытого слоистого плоского изделия, генерирующего аэрозоль. Изделие содержит слой 150 субстрата, образующего аэрозоль, предпочтительно слой табакосодержащего литого листа. Второй слой 151 представляет собой открытый слой, например, сетчатую структуру. Открытый слой 151 обеспечивает возможность поступления воздуха и аэрозоля или веществ, испаряющихся из субстрата 150, внутрь изделия, генерирующего аэрозоль, а также внутрь открытого слоя 151 после трансформации субстрата в неплоское изделие. Изделие снабжено внешними бумажными слоями 152, например, из сигаретной бумаги, расположенными на верхней поверхности открытого слоя 151 и на нижней поверхности слоя 150 субстрата, образующего аэрозоль. Толщина изделия может находиться в диапазоне от 2 мм до 5 мм.

Предпочтительно толщина каждого из бумажных слоев 152 составляет от 0,05 мм до 0,2 мм.

Предпочтительно толщина слоя 150 субстрата, образующего аэрозоль, составляет от 0,5 мм до 2 мм.

Предпочтительно толщина открытого слоя 151 составляет от 1,5 мм до 3 мм.

Предпочтительно толщина открытого изделия 15 является такой же, что и толщина одного листа субстрата, образующего аэрозоль, как, например, показано на фиг. 1.

На фиг. 6 показан гофрированный лист 20, полученный из открытого изделия 15, генерирующего аэрозоль, как показано на фиг. 5. Поток 70 воздуха входит в изделие 15 на одном коротком конце, проходит вдоль открытого слоя 151 внутри изделия и вдоль длины изделия 15. В ходе этой транспортировки вещества или аэрозоль (указаны короткими стрелками), испаряемые из нагретого слоя субстрата 150, образующего аэрозоль, подбираются потоком 70 воздуха и смешанный поток 72 газа выходит из изделия на противоположном коротком конце изделия 15.

На фиг. 7 показано устройство, генерирующее аэрозоль. Устройство содержит часть 4 в виде мундштука, содержащую выпускное отверстие 42, и основную часть 5. Устройство является продолговатым с плоским эллиптическим поперечным сечением. Основная часть 5 устройства может содержать, например, источник питания, такой как батарея, и электронную схему для управления нагревом устройства. Основная часть также снабжена активирующей кнопкой 51 для активации устройства, например, для запуска нагрева.

На фиг. 7 основная часть 5 содержит крышку 6, которая шарнирно присоединена к основной части 5 и обеспечивает открывание основной части. Путем открывания крышки 6 обеспечивается доступ к полости для прессования в основной части 5 для предоставления изделия, генерирующего аэрозоль.

Внутренняя поверхность основной части 5 образует первую половину 50 пресс-формы. Внутренняя поверхность крышки 6 образует вторую половину 40 пресс-формы. Первая и вторая половины 40, 50 пресс-формы соответствуют друг другу и образованы как ряд продольно расположенных волнообразных неровностей. Первая половина 50 пресс-формы содержит ряд выступающих волнообразных неровностей 55, а вторая половина 40 пресс-формы содержит ряд соответствующих противоположных или углубленных волнообразных неровностей 45.

Если крышка 6 закрыта, плоский лист, например, как показано на фиг. 1, спрессован в рифленое изделие 22 в полости для прессования между волнообразными первой и второй половинами 40, 50 пресс-формы.

Предпочтительно первая половина 50 пресс-формы содержит один или несколько нагревательных элементов для нагрева рифленого изделия 22. Предпочтительно для каждого продольного ребра 55 предусмотрен один нагревательный элемент.

На фиг. 8 и фиг. 9 показано устройство, генерирующего аэрозоль, для прессования гофрированного листа 20 из плоской полосы. Основная часть 5 устройства имеет форму коробки 54, содержащей крышку 6. Крышка 6 по существу образует верхнюю часть коробки 54. Полость для прессования для размещения плоского изделия, генерирующего аэрозоль, в целом проходит по всей длине и ширине коробки 54. Внутренняя поверхность крышки 6 снабжена рядом перпендикулярно расположенных гофров 46, образующих вторую половину 40 пресс-формы. Внутренняя поверхность коробки 54 снабжена соответствующими гофрами 56 с образованием первой половины 50 пресс-формы.

На фиг. 10 показан поток 70 воздуха через устройство, изображенное на фиг. 8 и фиг. 10. Такой поток воздуха входит в дальний конец 57 гофров устройства через пространство для прессования, образованное между первой и второй половинами 40, 50 пресс-формы и выходит из устройства через выпускное отверстие 42 в мундштуке 4. Если субстрат, образующий аэрозоль, например литой лист, предусмотрен в пространстве для прессования, испаряемые вещества из нагретого субстрата могут транспортироваться из полости для прессования с затруднением, в частности, если предусмотрены плотные субстраты. Для улучшения транспортировки аэрозоля в пресс-форме или в полости для прессования могут быть использованы изделия с открытым слоем, как описано и показано на фиг. 5 и 6. Альтернативно или в дополнение по меньшей мере поверхность для прессования может быть предусмотрена как открытая поверхность.

На фиг. 11 и фиг. 12 вторая половина 40 пресс-формы предусмотрена как открытая половина пресс-формы, обеспечивающая прохождение воздуха и аэрозоля в половину 40 пресс-формы и через нее. Предпочтительно открытая половина пресс-формы открыта в общем в направлении мундштука или выпускного отверстия, но не позволяет выходить аэрозолю из половины пресс-формы в другом направлении, например, из устройства, кроме как из сконструированного выпускного отверстия. На фиг. 12 показан поток 70 воздуха, который входит в пресс-форму через впускное отверстие 57 и проходит через открытую половину 40 пресс-формы. Аэрозоль 71, испаряемый из субстрата 20, предусмотренного в пространстве для прессования, может проникать во вторую половину 40 пресс-формы и может выходить из устройства в качестве смешанного газового потока 72, содержащего воздух и аэрозоль. Вторая половина 40 пресс-формы может содержать материал с открытыми порами или пористую поверхность пресс-формы, позволяющую аэрозолю или воздуху поступать в половину пресс-формы.

На фиг. 13 показан другой пример способствования прохождению потока воздуха через устройство. На фиг. 13 устройство показано без крышки. Первая половина 50 пресс-формы меньше полости в основной части 5 устройства. Таким образом, между первой половиной 50 пресс-формы и боковыми стенками корпуса устройства образованы продольно проходящие каналы 82. Испаряемые вещества 71 не обязательно должны проходить вдоль всей длины гофрированного листа 20. Они могут выходить из субстрата 20 и пресс-формы в боковом направлении, затем проходить в каналы 82 и вдоль них к мундштуку 4.

На фиг. 14 и фиг. 15 (показывающей устройство в перевернутом положении) показан еще один пример поддержания потока воздуха через устройство, в частности, через пресс-форму. На фиг. 14 и 15 полость больше пресс-формы и ширина пресс-формы соответствует ширине полости для прессования. Тем не менее, вторая половина 40 пресс-формы крышки 6 имеет ширину, которая меньше ширины первой половины 50 пресс-формы. Таким образом, первая и вторая половины пресс-формы могут спрессовывать плоское изделие в гофрированный лист. Тем не менее, вдоль боковых стенок гофрированного листа в пресс-форме образованы каналы 83 для потока воздуха. Поток 70 воздуха, входящий в устройство через впускное отверстие 57, может проходить через пресс-форму вдоль поперечно расположенных каналов 83 и выходить из устройства с аэрозолем 72, сгенерированным в устройстве.

На фиг. 16 и фиг. 17 показаны еще одни примеры обеспечения прохождения потока воздуха через пресс-форму. В этом примере одна половина 40 пресс-формы снабжена продольно проходящими ребрами 85. Гофры первой и второй половин 40, 50 пресс-формы образуют гофрированный лист 20 плоского субстрата. Тем не менее, расстояние между ребрами не полностью заполнено субстратом, образующим аэрозоль. Таким образом, между ребрами 85 образовано несколько продольно проходящих каналов 86. Ребра 85 и каналы 86, соответственно, расположены через одинаковые промежутки по ширине пресс-формы. Таким образом, может быть снабжена равномерная транспортировка испаряемого вещества по ширине гофрированного листа 20.

На фиг. 18 показаны устройство, генерирующее аэрозоль, и способ прессования плоского листа 10 в ряд стержней 21. Устройство содержит основную часть 5 с неотделимым мундштуком 4. Устройство является продолговатым с плоским эллиптическим поперечным сечением. Основная часть 5 устройства может содержать, например, источник питания, такой как батарея, и электронную схему для управления нагревом устройства. Основная часть также снабжена активирующей кнопкой 51 для активации устройства, например, для запуска нагрева.

На фиг. 18 основная часть 5 содержит крышку 6, которая шарнирно присоединена к основной части 5 и обеспечивает открывание основной части. При открывании крышки обеспечивается доступ к полости для прессования в основной части 5 для предоставления листа 10. Ближний конец крышки 6 содержит половину мундштука 4, а ближний конец основной части 5 содержит другую половину мундштука 4.

Внутренняя поверхность основной части 5 образует первую половину 50 пресс-формы. Внутренняя поверхность крышки 6 образует вторую половину 40 пресс-формы. Первая и вторая половины 40, 50 пресс-формы соответствуют друг другу и образованы в виде ряда продольно расположенных выемок 58, 48.

Когда крышка 6 закрыта, каждая соответствующая выемка крышки 6 и основной части 5 образует отдельный канал, и при этом плоский лист 10 спрессован в ряд стержней 21 в полости для прессования между выемками 48, 58 первой и второй половин 40, 50 пресс-формы. Каждый канал снабжен собственным выпускным отверстием 420. Тем не менее, также может быть предусмотрено общее выпускное отверстие.

Первая половина 50 пресс-формы снабжена одним или несколькими нагревательными элементами для нагрева стержней 210 изделия 21. Предпочтительно для каждого стержня 210 предусмотрен один нагревательный элемент, в результате чего каждый стержень может быть нагрет отдельно.

Для предоставления отдельного потока воздуха через каждый стержень каждый канал может быть снабжен впускным отверстием 481. Впускные отверстия 481 могут быть снабжены клапаном 59, служащим в качестве клапана, как можно увидеть на фиг. 19. Во время неиспользования клапаны 59 закрыты.

Функция клапана может быть осуществлена путем расположения отверстий 481 в теплопроводном материале или слое в тепловом контакте с нагревательным элементом выемок 58. Клапаны 59 могут быть изготовлены из биметаллической полоски. По мере нагревания полоски металлы расширяются с разной скоростью, приводя в результате к сгибанию полоски. Таким образом, отверстие 481, перекрытое соответствующим клапаном 59, открывается. Предпочтительно нагревательный элемент обеспечивает тепловую энергию для активации клапана 59. Время задержки нагрева клапана 59 и открывания биметаллического клапана может соответствовать времени нагрева устройства, генерирующего аэрозоль. Если субстрат, образующий аэрозоль, следует предварительно нагреть, подобное тепло может быть использовано для открывания клапана. Предпочтительно каждый клапан 59 может быть открыт отдельно.

Реферат

Настоящее изобретение относится к способу предоставления устройства, генерирующего аэрозоль, для использования с трансформируемым по форме субстратом, образующим аэрозоль, и к плоскому изделию, генерирующему аэрозоль, для использования в таком устройстве. Способ предоставления устройства, генерирующего аэрозоль, для использования с трансформируемым по форме субстратом, образующим аэрозоль, включает этап предоставления устройства, генерирующего аэрозоль, содержащего корпус устройства, содержащий полость для прессования. Полость для прессования по меньшей мере частично соответствует пространству для прессования между первой половиной пресс-формы и второй половиной пресс-формы, причем указанные первая половина пресс-формы и вторая половина пресс-формы представляют собой внутренние поверхности корпуса устройства. Способ дополнительно включает этап предоставления плоского субстрата, образующего аэрозоль, выполненного с возможностью изменения формы при его вдавливании внутрь полости для прессования, и трансформируемого в неплоский субстрат, образующий аэрозоль. Настоящее изобретение относится также к плоскому изделию, генерирующему аэрозоль, и к набору, содержащему плоское изделие, генерирующее аэрозоль, и устройство, генерирующее аэрозоль. 4 н. и 11 з.п. ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Генерирующее аэрозоль устройство и система с усовершенствованным потоком воздуха

Комментарии