Способ, обрабатывающая станция и обрабатывающая головка для обработки внутреннего пространства кегов, и уплотнение, используемое в такой обрабатывающей станции - RU2693523C1

Код документа: RU2693523C1

Чертежи

Описание

Изобретение относится к способу в соответствии с ограничительной частью пункта 1, обрабатывающей станции в соответствии с ограничительной частью пункта 7, обрабатывающей головке в соответствии с ограничительной частью пункта 17 и к уплотнению в соответствии с ограничительной частью пункта 19 формулы изобретения.

Способ обработки внутреннего пространства оборудованных фитингом кегов с признаками ограничительной части пункта 1 формулы изобретения, а также соответствующая обрабатывающая станция известны (ЕР 1741665 В1).

В известном случае для открывания фитинга кега, установленного на обрабатывающей головке, используется толкатель, который движется по оси обрабатывающей головки относительно ее корпуса, к которому своим фитингом плотно прилегает обрабатываемый кег. При этом недостатком является, в том числе, то, что для движения толкателя относительно корпуса обрабатывающей головки необходимы подвижные уплотнения, которые герметизируют толкатель в направлении корпуса обрабатывающей головки и вследствие геометрических условий внутри корпуса обрабатывающей головки требуют, по меньшей мере, больших затрат труда при очистке и/или дезинфекции обрабатывающей головки.

Далее известно (DE 102012014957 А1), что на разливочных элементах разливочных систем разливочных машин для наполнения банок предусматривается соответственно герметизирующий патрон, который перед открыванием жидкостного клапана разливочного элемента опускается на край отверстия наполняемой банки. Охватывающее нижний участок разливочного элемента сильфонное уплотнение соединено верхним краем с корпусом разливочного элемента, а нижним концом – с герметизирующим патроном. При прилегании герметизирующего патрона к краю наполняемой банки за счет этого между наружной поверхностью корпуса разливочного элемента и внутренней поверхностью сильфона образуется кольцевой канал, по которому при наполнении может отводиться, в том числе, вытесняемый из банки возвратный газ.

Задачей изобретения является создание способа обработки внутреннего пространства оборудованных, по меньшей мере, одним фитингом кегов, который, исключая недостатки известных способов, обеспечивал бы обработку с высокой эксплуатационной надежностью, а при использовании обрабатывающих станций и обрабатывающих головок – с упрощенным конструктивным выполнением.

Эта задача решается посредством способа в соответствии с пунктом 1 формулы изобретения. Подходящая для осуществления этого способа обрабатывающая станция является объектом пункта 7 формулы изобретения.

Преимуществами предложенного способа и используемых для него обрабатывающих станций является, в том числе, то, что исключены трудно доступные и лишь с трудом очищаемые и/или дезинфицируемые подвижные уплотнения между служащим для открывания клапана кега толкателем и корпусом обрабатывающей головки, а необходимый для открывания фитинга кега привод смещен из обрабатывающей головки в гигиенически невосприимчивую зону. Только уже благодаря этому возникает существенное улучшение гигиенических условий в используемой обрабатывающей головке.

Открывание фитинга кега происходит, согласно изобретению, только тогда, когда обрабатываемый кег достаточно герметичный, т.е. в достаточно герметичном положении прилегает своим фитингом к обрабатывающей головке, т.е. к опоре фитинга, которая образована подвижным относительно корпуса обрабатывающей головки прилегающе-прижимным элементом. Открывание фитинга кега происходит не за счет осевого движения, по меньшей мере, одного толкателя относительно обрабатывающей головки или ее корпуса, а за счет хода подвода и прижима, с которым обрабатываемый кег своим фитингом прижимается к обрабатывающей головке или ее прилегающе-прижимному элементу и/или вся обрабатывающая головка прижимается своим корпусом к фитингу кега.

При этом ход подвода и прижима происходит, например, по меньшей мере, в две фазы, причем на первой фазе создается герметичное положение обрабатываемого кега с обрабатывающей головкой. После достижения этого герметичного положения происходит затем, например, контроль герметичности обрабатывающей головки, т.е. выполненных в обрабатывающей головке проточных трактов или проточных каналов, а также соединения между обрабатывающей головкой и обрабатываемым кегом при еще закрытом фитинге кега и/или внешняя обработка данного кега. Только на последующей фазе хода подвода и прижима фитинг обрабатываемого кега открывается толкателем, который затем на этой фазе все больше выдается за опору фитинга, отклоняющуюся на этой фазе против возвратного или пружинящего усилия.

Изобретение относится также к обрабатывающей головке для обработки и/или наполнения внутреннего пространства оборудованных, по меньшей мере, одним фитингом кегов или для использования в обрабатывающих станциях для обработки внутреннего пространства оборудованных, по меньшей мере, одним фитингом кегов, причем эта обрабатывающая головка выполнена согласно пункту 17 формулы изобретения.

Особенность этой обрабатывающей головки заключается в том, что для управления обрабатывающими средами необходимые клапаны для них расположены непосредственно на корпусе обрабатывающей головки, а именно в особенно предпочтительном варианте своими седлами непосредственно в выполненных в обрабатывающей головке проточных трактах или проточных каналах. В одном предпочтительном варианте выполнения обрабатывающей головки, по меньшей мере, клапаны для сред, предпочтительно все клапаны для сред, управляющие подводом различных обрабатывающих сред, расположены своими седлами непосредственно на одном общем проточном канале. При использовании обрабатывающей головки он тогда ориентирован своей осью предпочтительно вертикально или, в основном, вертикально и при открытом фитинге кега впадает одним концом, например лежащим внизу концом во внутреннее пространство обрабатываемого кега или в ориентированную также своей осью преимущественно вертикально или, в основном, вертикально подъемную трубку обрабатываемого кега.

За счет особого выполнения обрабатывающей головки возникают укороченные проточные тракты уменьшенного объема, общие для различных обрабатывающих сред, благодаря чему значительно уменьшаются фазы смешивания различных, используемых последовательно по времени обрабатывающих сред, а также потери продукта, т.е. потери разливаемого продукта (например, безалкогольного напитка), и существенно сокращается время очистки и дезинфекции.

Чтобы контролировать обрабатывающие среды, в частности также их наличие и/или объемный поток и/или давление, на корпусе обрабатывающей головки или в ее проточных каналах или проточных трактах предусмотрены соответствующие датчики.

«Обработка» означает в смысле изобретения, в том числе, обработку внутреннего пространства кегов разными обрабатывающими и/или очищающими и/или дезинфекционными средами, например водой, горячей водой, по меньшей мере, одной газо- и/или парообразной обрабатывающей средой, по меньшей мере, одной Н2О2-содержащей обрабатывающей средой, инертным газом, например СО2, в частности также находящимся под давлением инертным газом или СО2.

«Обработка» означает в смысле изобретения, в том числе, продувку внутреннего пространства кегов подаваемым преимущественно под давлением инертным газом, например стерильным воздухом и/или СО2, вакуумирование внутреннего пространства кегов, а также, в частности, шпунтование также внутреннего пространства кегов находящейся под давлением стерильной паро- или газообразной средой, в частности находящимся под давлением инертным газом, например СО2, а также наполнение внутреннего пространства кегов продуктом.

Изобретение относится также к втулко- или муфтообразному уплотнению, т.е. уплотнению с осевой стенкой в форме полого цилиндра, для применения в обрабатывающей головке для обработки внутреннего пространства оборудованных, по меньшей мере, одним фитингом кегов, а именно для выполнения изолирующей газовый тракт, например тракт обратного газа, от окружающего пространства гибкой стенки между корпусом обрабатывающей головки и подвижным против возвратного усилия прилегающе-прижимным элементом. Это уплотнение выполнено в соответствии с пунктом 19 формулы изобретения.

Выражение «в основном» или «приблизительно» означает в смысле изобретения отклонения от соответствующего точного значения на +/- 10%, предпочтительно на +/- 5%, и/или отклонения от формы незначительных для функционирования изменений.

Варианты, преимущества и возможности применения изобретения приведены в нижеследующем описании примеров осуществления и на чертежах. При этом все описанные и/или графические признаки сами по себе или в произвольной комбинации являются объектом изобретения независимо от их объединения в пунктах формулы или их подчиненности. Также содержание пунктов формулы изобретения является составной частью описания.

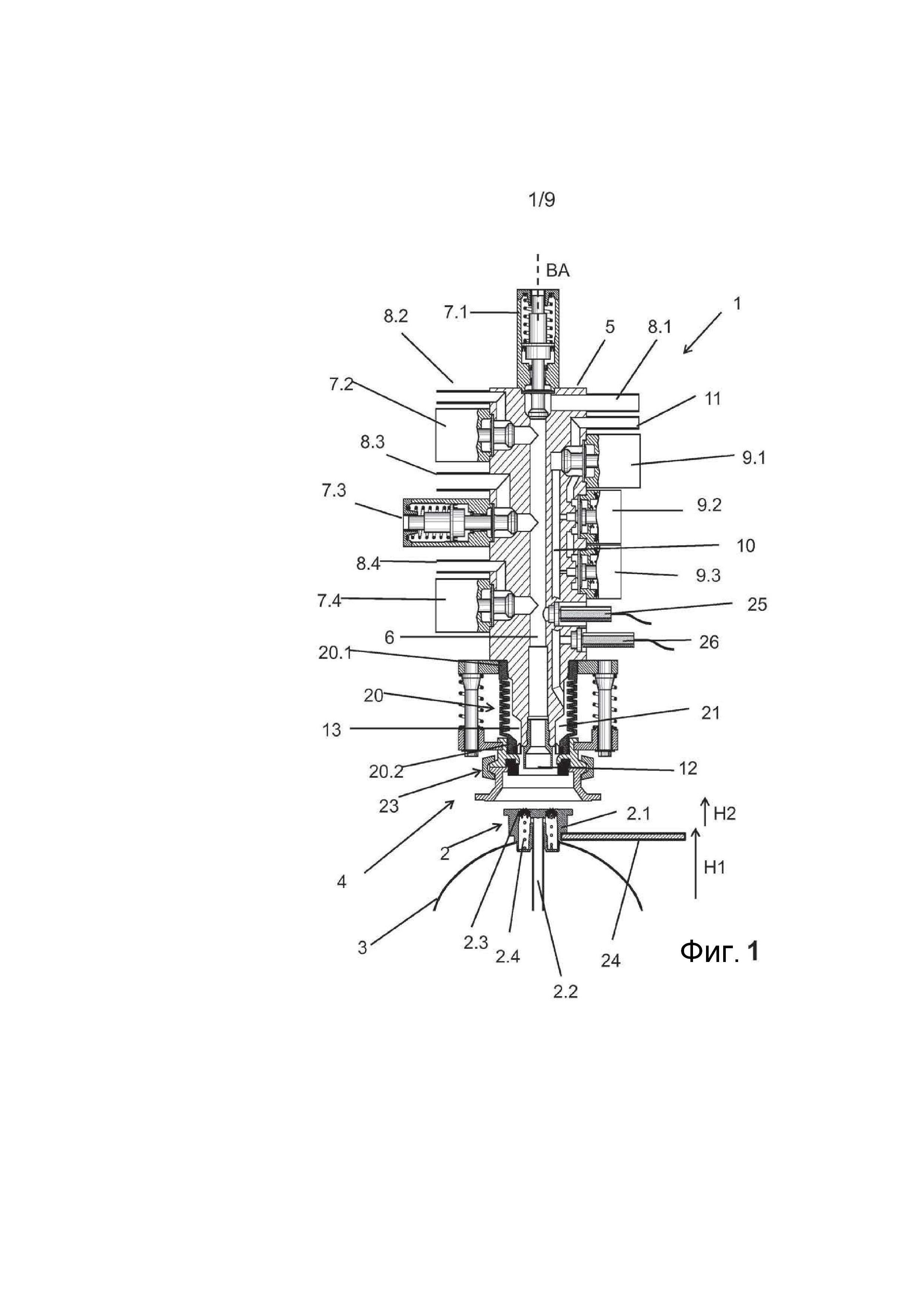

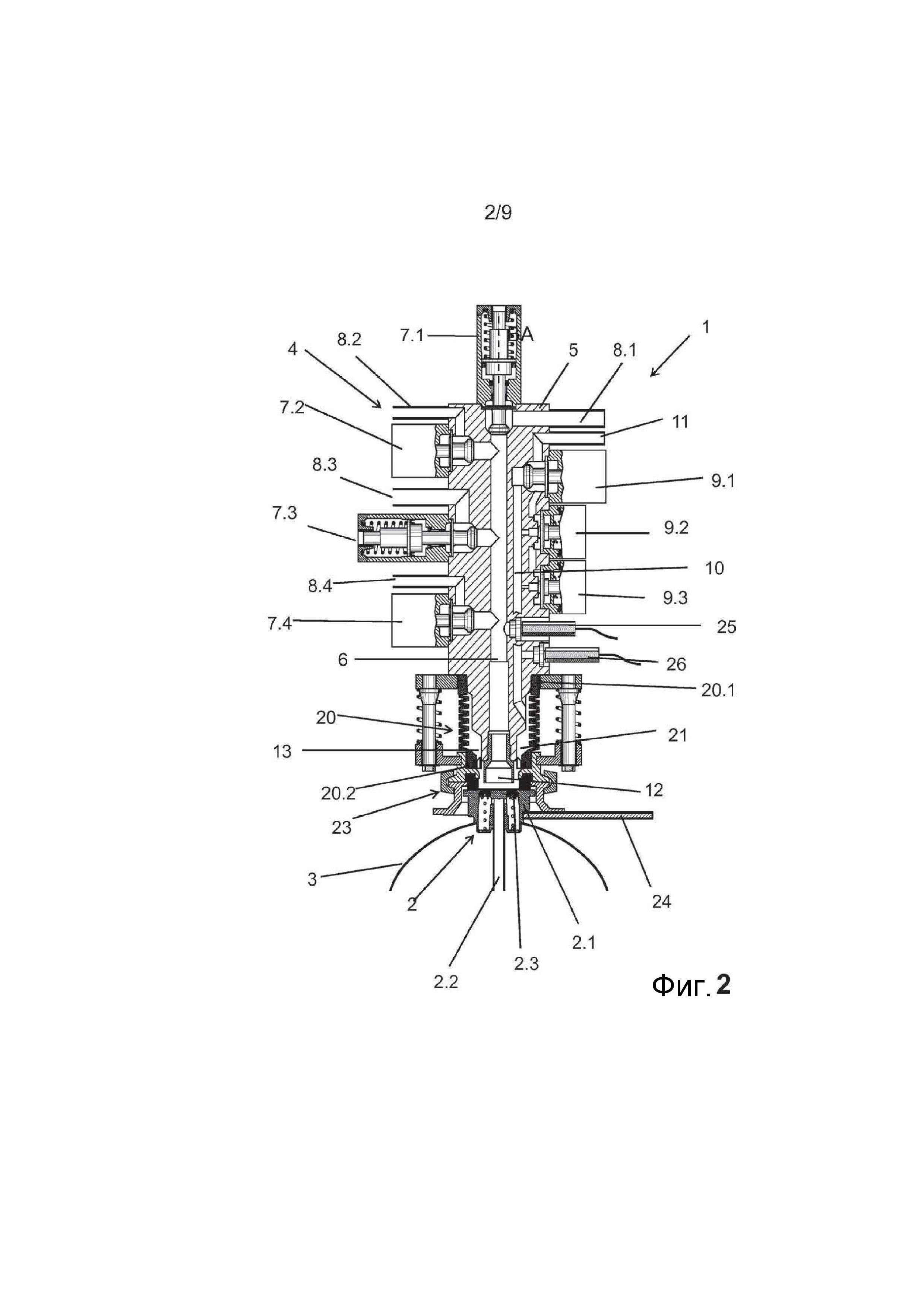

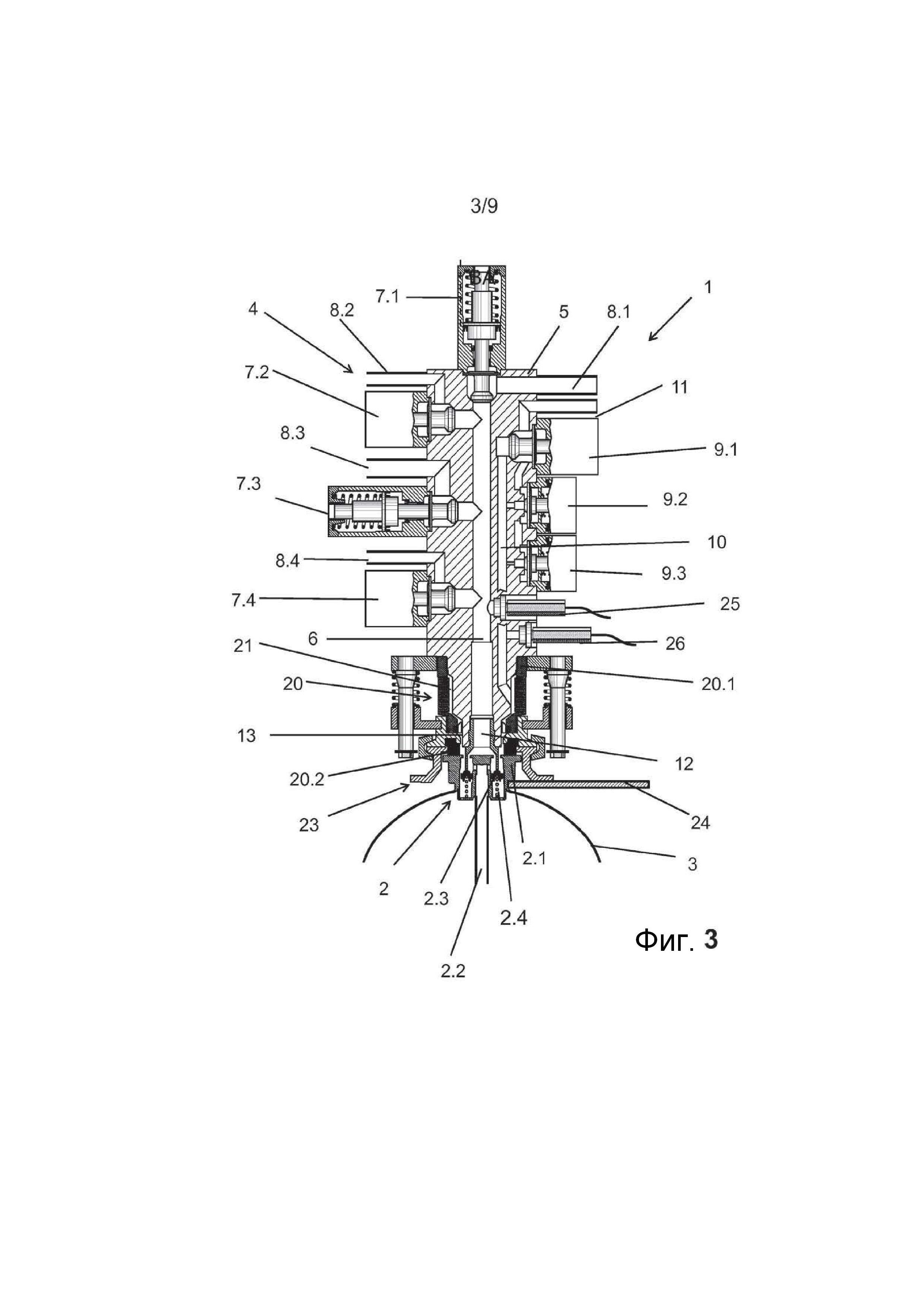

Изобретение более подробно поясняется ниже со ссылкой на чертежи, на которых изображают:

фиг. 1-3 - в упрощенном разрезе обрабатывающую головку обрабатывающей станции с частичным изображением кега в разных эксплуатационных состояниях обрабатывающей станции;

фиг. 4 - увеличенную подробность из фиг. 1;

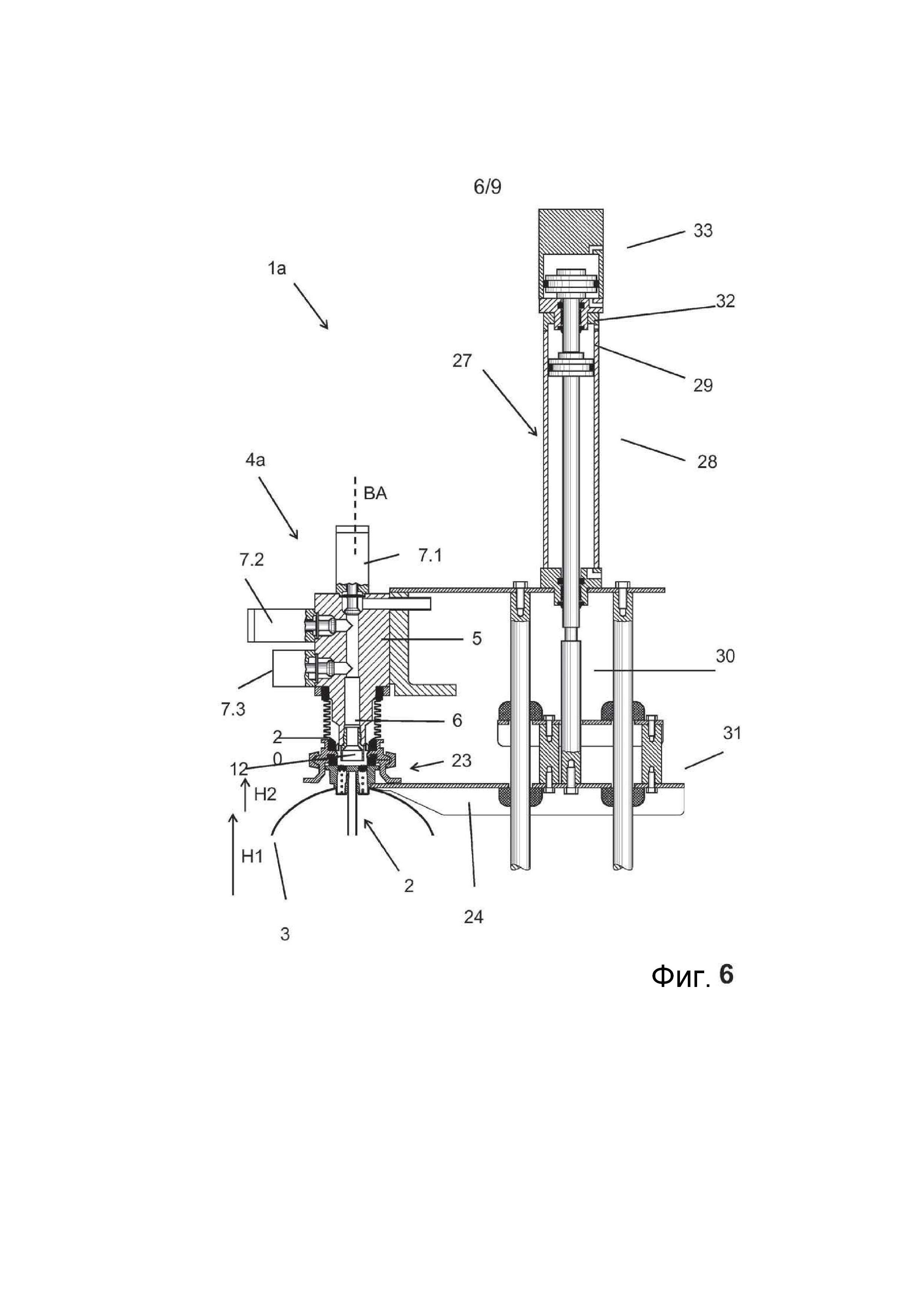

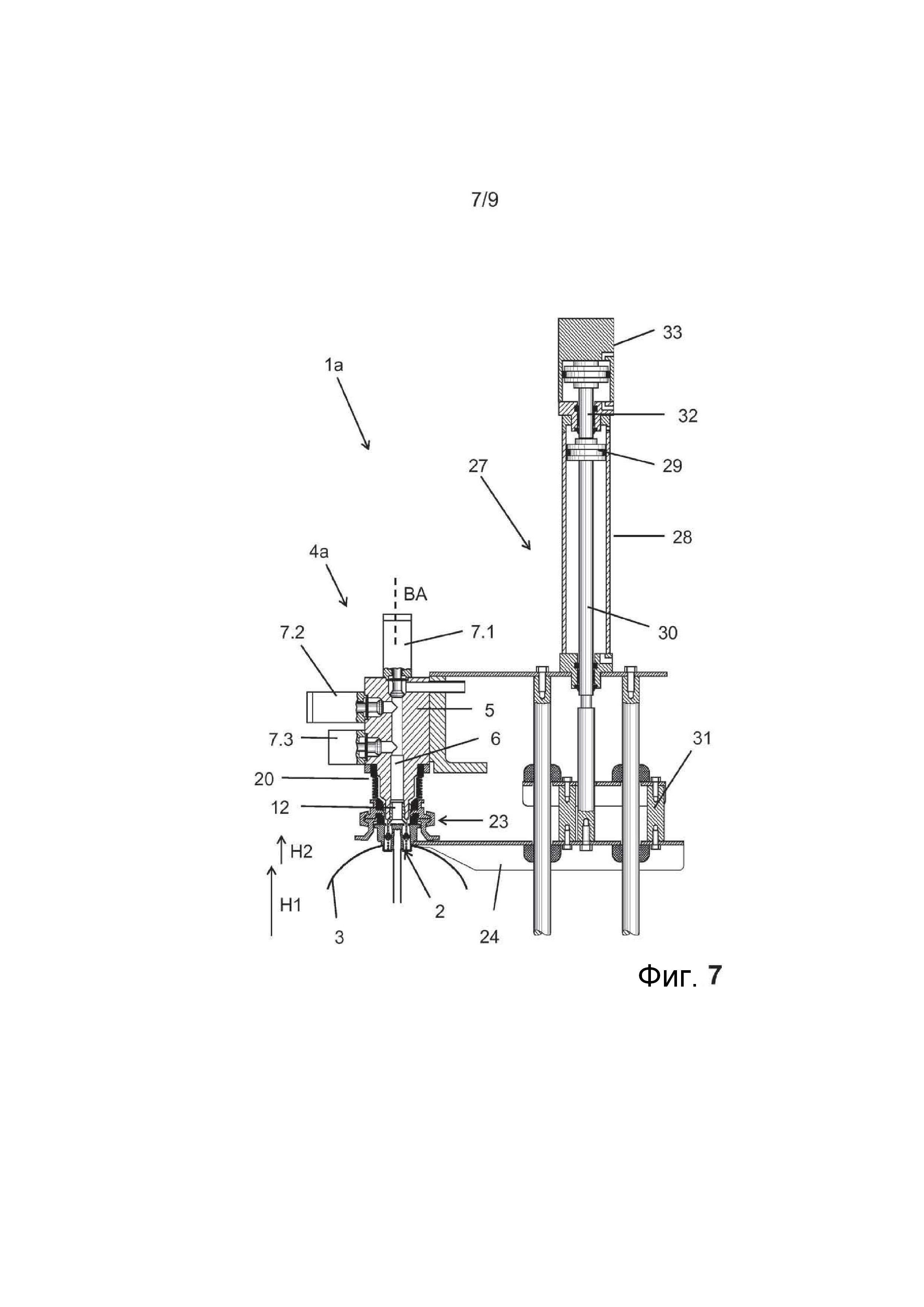

фиг. 5-7 - виды аналогично фиг. 1-3 в другом варианте осуществления изобретения;

фиг. 8 - увеличенную подробность из фиг. 5;

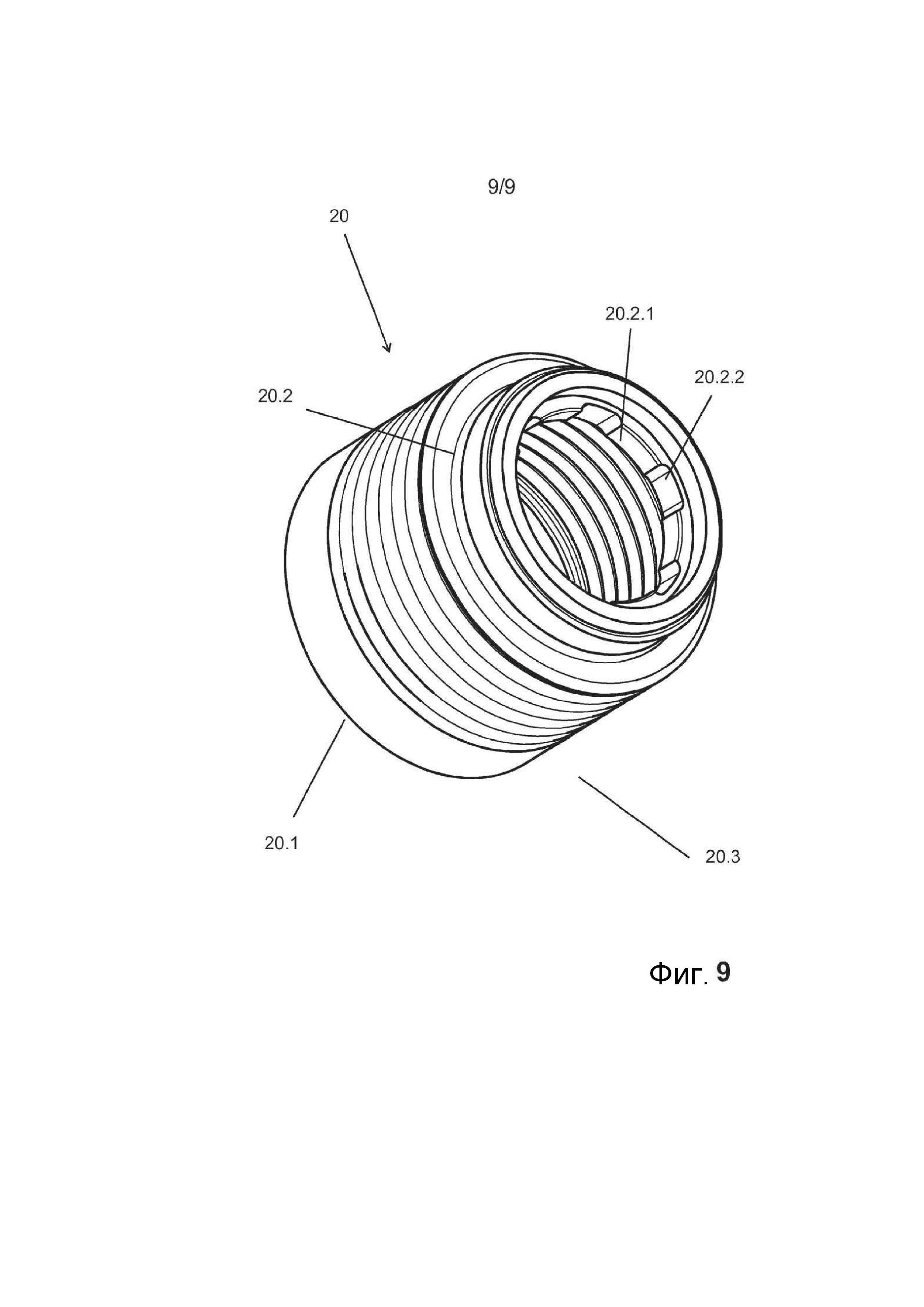

фиг. 9 - в перспективе отдельно гильзо- или муфтообразное уплотнение обрабатывающей головки из фиг. 1-8.

Представленная на фиг. 1-4 обрабатывающая станция 1 служит для обработки оборудованных фитингом 2 емкостей большого объема в виде кегов 3. Для обработки кеги 3 расположены своим фитингом 2 вверх. Каждый фитинг 2 имеет известную специалисту конструкцию, а именно, в основном, состоящую из корпуса 2.1, расположенной по центру корпуса 2.1 подъемной трубки 2.2 и кольцеобразного клапана 2.3, который пружиной сжатия натяжен в свое закрытое положение и прилегает к поверхностям корпуса 2.1 и подъемной трубки 2.2. Между корпусом 2.1 фитинга и подъемной трубкой 2.2 образован кольцевой канал 2.4. При закрытом фитинге 2 погружная трубка 2.2 и кольцевой канал 2.4 закрыты клапаном 2.3.

Существенной составной частью обрабатывающей станции 1 является обрабатывающая головка 4, которая сама или ее корпус 5 установлена/установлен на станине (не показана) обрабатывающей машины и в которой/котором выполнен, в том числе, соосный с вертикальной или, в основном, вертикальной осью ВА обрабатывающей головки проточный канал 6. Непосредственно на корпусе 5 и, тем самым, также непосредственно на проточном канале 6 расположены несколько клапанов для сред, т.е. в данном варианте четыре клапана 7.1-7.4, седла которых расположены в корпусе 5 в непосредственной близости проточного канала 6 соответственно между ним и внешними присоединениями 8.1-8.4. Кроме того, на корпусе 5 расположены дополнительные клапаны 9.1-9.3 для сред, которые служат для управления внутренними, выполненными в корпусе 5 газовыми трактами и, в частности, также для управляемого соединения выполненного в корпусе 5 тракта 10 обратного газа с внешним присоединением 11.

Особенность изображенной в качестве примера обрабатывающей головки 4, которая предназначена для обработки плоских фитингов, заключается в том, что на нижнем конце ее корпуса 5 предусмотрен толкатель 12, который выполнен в виде бокала или вращательно-симметричного, открытого на обоих концах полого тела и расположен соосно с осью ВА. Однако эта конструкция толкателя не является обязательной. Так, толкатели 12, предусмотренные, например, для обработки корзинчатых фитингов, могут иметь иную конструкцию. Более подробно изображенный на чертежах толкатель 12, служащий для открывания фитинга 2 или его клапана 2.3 во время обработки кега 3, имеет втулкообразный участок 12.1, который входит в нижний открытый конец проточного канала 6 и расположен в нем герметично и неподвижно относительно корпуса 5. К участку 12.1 примыкает воронкообразно расширяющийся участок 12.2, а к нему – участок 12.3 в форме кругового цилиндра с увеличенным по сравнению с участком 12.1 внутренним и наружным диаметром, который соответствует диаметру кольца клапана 2.3. Участком 12.2 и, в частности, участком 12.3 толкатель 12 выдается вниз за нижний конец корпуса 5.

Особенность обрабатывающей головки 4 заключается в том, что на нижнем конце ее корпуса 5, а именно на концентрично охватывающей ось ВА поверхности 13 в форме кругового цилиндра, с возможностью перемещения в направлении оси ВА расположена охватывающая эту поверхность кольцеобразная корпусная часть 14 с направляющей 15 скольжения. Для этого корпусная часть 14 удерживается в данном варианте на внешнем удерживающем кольце 16, которое расположено своей осью соосно с осью ВА с возможностью осевого перемещения по отношению к оси ВА по внешним, ориентированным своими осями параллельно оси ВА направляющим пальцам 17, а именно против действия охватывающих их пружин 18 сжатия, которые натягивают удерживающее кольцо 16 и, тем самым, также корпусная часть 14 в нижнее конечное положение. Своим нижним концом пальцы 17 удерживаются на дополнительном удерживающем кольце 19, ось которого также соосна с осью ВА и которое, охватывая корпус 5 на наружной поверхности, соединено с ним.

Втулкообразное уплотнение 20 кольцеобразно охватывает корпус 5 обрабатывающей головки в нижней зоне и расположено также соосно или, в основном, соосно с осью ВА. Своим верхним усиленным кольцеобразным краем или опорным элементом 20.1 уплотнение 20 герметично расположено на наружной поверхности корпуса 5, а именно в направлении оси ВА заметно выше корпусной части 14. Своим внутренним, также усиленным кольцеобразным краем или опорным элементом 20.2 сильфонное уплотнение 20 герметично расположено на корпусной части 14 и образует с этим опорным элементом 20.2 одновременно направляющую 15 скольжения. Стеновой участок 20.3 уплотнения 20, который охватывает корпус 5 и расположен между опорными элементами 20.1, 20.2, выполнен с возможностью деформации в направлении оси ВА.

За счет корпусной части 14 и уплотнения 20 получена, тем самым, стенка, которая без необходимости внутреннего подвижного уплотнения подвижна относительно корпуса 5 в направлении оси ВА и охватывает кольцевое пространство 21, впадает в канал 10 обратного газа. Кольцевое пространство 21 открыто на нескольких образованных в зоне направляющей 15 скольжения отверстиях, однако закрыто от окружающего пространства и проточного канала 6. На нижней стороне корпусной части 14 герметично расположен выполненный в виде патрона центрирующий элемент 22, который содержит, в том числе, также кольцевое уплотнение для создания герметичного положения между обрабатывающей головкой 4 и фитингом 2. Центрирующий элемент 22 образует вместе с корпусной частью 14 пружинящий прилегающе-прижимной элемент 23, к которому в герметичном положении во время обработки прилегает фитинг 2 обрабатываемого кега 3.

Для обработки кег 3 удерживается охватывающим сзади находящийся вверху фитинг 2 держателем 24, с помощью которого кег 3 посредством подъемного элемента (на фиг. 1-4 не показан) может быть поднят за счет хода подвода и прижима из исходного положения на фиг. 1-4 в герметичном положении к обрабатывающей головке 4, в котором затем фитинг 2, находящийся в центрирующем элементе 22, плотно прилегает к прилегающе-прижимному элементу 23.

В изображенном варианте удерживаемый на держателе 24 кег поднимается подъемным элементом сначала на первой фазе Н1 хода в направлении оси ВА таким образом, что за счет пружинящего прилегающе-прижимного элемента 23, который на этой фазе Н1 хода захватывается фитингом 2 против действия пружин 18 сжатия, достигается герметичное положение между кегом 3 и обрабатывающей головкой 4, а именно еще без открывания фитинга 2 толкателем 12, который своим нижним краем находится еще над закрытым клапаном 2.3 фитинга. Это состояние показано на фиг. 2. В этом состоянии происходит, например, контроль герметичности. При этом за счет открывания одного или нескольких клапанов 7.1-7.4 для сред в проточный канал 6, кольцевое пространство 21, канал 10 обратного газа, а также в закрытое фитингом 2 и образованное внутри прилегающе-прижимного элемента 23 пространство подается находящаяся под давлением, преимущественно газообразная среда. С помощью расположенных непосредственно в газовых трактах 6, 10 датчиков 25, 26 затем проверяется, достигнуто ли герметичное соединение между обрабатывающей головкой 4 и фитингом 2. По окончании первой фазы Н1 хода, например при находящемся в герметичном положении на обрабатывающей головке 4 кеге, дополнительно к контролю герметичности или вместо него происходит промывка внутреннего пространства обрабатывающей головки 4 и пространства фитинга и/или также наружная обработка или очистка кега 3.

Для собственно обработки, при которой необходимо открыть фитинг 2 толкателем 12, кег 3 на следующей фазе хода или во время следующего хода Н2 поднимается держателем 24 настолько, что во время этого следующего хода Н2 прилегающе-прижимной элемент 23 движется дальше вверх от прилегающего в герметичном положении фитинга 2 против действия пружин 18 сжатия, в результате чего выдающийся за нижнюю сторону корпуса 5 обрабатывающей головки толкатель 12 или его нижний край открывает клапан 2.3 или фитинг 2. В этом состоянии на фиг. 3 за счет соответствующего управления клапанами 7.1-7.4, 9.1-9.3 для сред происходит затем обработка внутреннего пространства кега, например сначала очистка и/или стерилизация, соответствующими обрабатывающими средами, которые подаются и отводятся через открытые клапаны для них. Обрабатывающие среды подаются во внутреннее пространство кега через проточный канал 6, толкатель 12 и подъемную трубку 2.2, а отводятся через кольцевой канал 2.4, кольцевое пространство 21 и канал 10 обратного газа. Разумеется, подача обрабатывающей среды во внутреннее пространство может происходить также через кольцевой канал 2.4, а отвод – через подъемную трубку 2.2.

После предварительной обработки происходит затем, например, наполнение кега 3 также в состоянии на фиг. 3, т.е. при открытом толкателем 12 фитинге 2. При этом предпочтительно сначала внутреннее пространство кега подвергается продувке и шпунтованию находящимся под давлением шпунтующим газом, например инертным газом (например, СО2), который, например за счет открывания клапана 7.1-7.4 для среды, подается через проточный канал 6, толкатель 12 и погружную трубку 2.2 во внутреннее пространство кега. Таким же образом затем жидкий продукт подается через проточный канал 6, толкатель 12 и погружную трубку 2.2 во внутреннее пространство кега, для чего, например, служащий в качестве наполнительного клапана клапан 7.1-7.4 для среды открывается, а по достижении требуемого количества продукта снова закрывается. Вытесняемый подаваемым продуктом инертный газ отводится с управлением, по меньшей мере, одним из клапанов 9.1-9.3, например, через кольцевой пространство 21 и канал 10 обратного газа.

Управляемыми с помощью клапанов для сред обрабатывающими средами являются, тем самым, обрабатывающие среды для очистки и/или дезинфекции внутреннего пространства кегов, например вода, также горячая вода, газо- и/или парообразные обрабатывающие среды, Н2О2-содержащие обрабатывающие среды, и/или среды, используемые при наполнении кега 3 продуктом, например вакуум, инертный газ, например СО2, в частности также находящийся под давлением инертный газ или СО2, для продувки и/или шпунтования внутреннего пространства кега, а также наполненный в кег 3 продукт.

На фиг. 5-8 в эксплуатационных состояниях, соответствующих фиг. 1-4, в качестве другого варианта изображена обрабатывающая станция 1а для кегов с обрабатывающей головкой 4а, которая отличается от обрабатывающей головки 4, в основном, тем, что на ее корпусе 5 расположены только три клапана 7.1-7.3 для сред. На фиг. 5-8 дополнительные клапаны 9.1-9.3 для сред отсутствуют. В остальном обрабатывающая головка 4а соответствует обрабатывающей головке 4, так что такие функциональные элементы обрабатывающей головки 4а, которые, по меньшей мере, по своей функции соответствуют здесь элементам обрабатывающей головки 4, обозначены теми же ссылочными позициями, что и на фиг. 1-3. Для наглядности направляющие пальцы 17 и пружины 18 сжатия на фиг. 5-8 не показаны. Понятно, что также в этом варианте прилегающе-прижимной элемент 23 выполнен также пружинящим.

В соответствии с этим на фиг. 5, 8 изображен удаленный еще от прилегающе-прижимного элемента 23, опущенный кег 3, на фиг. 6 – кег 3, поднятый после первой фазы Н1 хода уже в герметичном положении и прилегающий к обрабатывающей головке 4а и к прилегающе-прижимному элементу 23, однако при еще не открытом фитинге 2, а на фиг. 7 – кег 3, прилегающий после второй фазы Н2 хода в герметичном положении к обрабатывающей головке 4а и к прилегающе-прижимному элементу 23 и поднятый в верхнее конечное положение для открывания фитинга 2. В непосредственной близости от проточного канала 6 находятся три клапана 7.1-7.3 для сред или их выполненные в корпусе 5 обрабатывающей головки сёдла.

На фиг. 5-7 изображено подъемное устройство 27, создающее фазы Н1, Н2 хода. Подъемное устройство 27 включает в себя выполненный преимущественно в виде пневмоцилиндра подъемный цилиндр 28, чей снабженный поршнем 29 шток 30 воздействует на салазки 31, которые могут перемещаться в осевом направлении параллельно оси ВА и на которых установлен держатель 24 кега. Над поршнем 29 расположен упор для него, образованный вспомогательным толкателем или поршневым штоком 32. Этот упор является составной частью вспомогательного цилиндра 33.

Для подъема кега 3 на первой фазе Н1 хода в промежуточное положение или положение контроля при нагруженном давлением вспомогательном цилиндре 33 образованная под поршнем 29 камера подъемного цилиндра 28 нагружается давлением, в результате чего салазки 31 и держатель 24 кега поднимаются движущимся при этом вверх поршнем 29. За счет упора поршня 29 в поршневой шток 32 первая фаза Н1 хода заканчивается. Для дальнейшего хода Н2 при нагруженном давлением подъемном цилиндре 28 вспомогательный цилиндр 33 разгружается, в результате чего за счет поршневого штока 30 и салазок 31 держатель 24 кега 3 вместе с ним с открыванием клапана кега движется в верхнее положение подъема.

На фиг. 5-7 изображено лишь возможное выполнение подъемного устройства для подъема и опускания держателя 24 кега. Возможны и другие выполнения подъемного устройства.

Особенность обрабатывающей головки 4 или 4а заключается, следовательно, в том, что для открывания соответствующего фитинга 2 не происходит осевого перемещения толкателя 12 относительно содержащего этот толкатель 12 корпуса 5 обрабатывающей головки, а, напротив, это открывание достигается за счет дальнейшего хода Н2 при подъеме кега 3 к обрабатывающей головке 4. Это возможно благодаря тому, что герметичное положение между кегом 3 или его фитингом 2 и обрабатывающей головкой 4 достигается на прилегающе-прижимном элементе 23, который для открывания фитинга 2 может аксиально перемещаться относительно корпуса 5 обрабатывающей головки, и благодаря тому, что при открытом фитинге 2 с уплотнением 20 образован ведущий через кольцевое пространство 21, связанный с внутренним пространством кега и герметизированный наружу проточный тракт, например тракт обратного газа, а именно без трудно очищаемых, в частности находящихся также внутри, подвижных уплотнений.

Следовательно, открывание фитинга 2 осуществляется, согласно изобретению, за счет движения, происходящего вне обрабатывающей головки 4 или 4а, а именно за счет дополнительного подъема кега 3 во время дальнейшего хода Н2. При этом герметизация этого движения осуществляется посредством деформируемого уплотнения 20, охватывающего нижнюю зону корпуса 5 обрабатывающей головки и кольцевое пространство 21.

Другая особенность обрабатывающих станций 1, 1а или их обрабатывающих головок 4, 4а заключается также в том, что в корпусе 5 обрабатывающей головки и в непосредственной близости от управляемых проточных трактов или каналов 6, 10 расположены управляющие подачей и/или отводом обрабатывающих сред, а также подачей жидкого наполняемого продукта в проточный канал 6 или из него клапаны 7.1-7.4 и их седла, а также дополнительные клапаны 9.1-9.3 и их седла, а именно без внешних трубчатых или шланговых соединительных магистралей. Благодаря этому возникают короткие проточные тракты уменьшенного объема внутри обрабатывающей головки 4 или 4а, в частности также в соединениях между клапанами 7.1-7.4 и проточным каналом 6, через который при обработке протекают, например, различные обрабатывающие среды, так что значительно уменьшаются фазы смешивания различных обрабатывающих сред, а также, прежде всего, и потери продукта, и значительно сокращается время, необходимое для очистки и/или дезинфекции обрабатывающей головки 4 или 4а.

На фиг. 9 еще раз в увеличенном виде отдельно изображена используемая в обрабатывающих головках 4, 4а втулко- или муфтообразное уплотнение 20. В этом примере уплотнение 20 изготовлено в виде сильфонного уплотнения за одно целое с обоими кольцеобразными опорными элементами 20.1, 20.2 и с расположенным между ними гармоника- или сильфонообразным цилиндрическим стеновым участком 20.3, а именно преимущественно из пластика, например политетрафторэтилена (тефлон), так что уплотнение 20 имеет сопротивление сжатию для внутреннего давления максимум до 6 бар, например около 4-5 бар. Однако необязательно, чтобы втулко- или муфтообразное уплотнение 20 было выполнено за одно целое с обоими кольцеобразными опорными элементами 20.1, 20.2. Последние могут быть изготовлены также отдельно, например из другого материала, а затем могут быть соединены подходящим образом с уплотнением 20 или же вставлены в него.

Кольцеобразный опорный элемент 20.2, скользящий по поверхности 13 корпуса 5 обрабатывающей головки, образует, тем самым, направляющую 15 скольжения для корпусной части 14. Кроме того, кольцеобразный опорный элемент 20.2 имеет на внутренней стороне большое число возвышенных зон 20.2.1 и пазообразно углубленных зон 20.2.2, причем между каждыми двумя возвышенными зонами 20.2.1 расположена углубленная пазообразная зона 20.2.2. Возвышенные зоны 20.2.1 образуют собственно поверхность скольжения, которой опорный элемент 20.2 скользит по поверхности 13 и которая чистится и/или дезинфицируется также без проблем. Углубленные зоны 20.2.2 образуют отверстия, через которые при расположенном в герметичном положении на обрабатывающей головке 4 или 4а кеге 3 и при его открытом фитинге 2 кольцевое пространство 21 связано с внутренним пространством кега 3.

Выше говорилось о том, что подвод кега 3 к обрабатывающей головке 4 или 4а происходит ступенчато в две фазы Н1, Н2 хода. Подвод кега 3 к обрабатывающей головке 4 или 4а и открывание его клапана может происходить также за один непрерывный ход подвода и прижима. Понятно, что открывание фитинга 2 происходит в любом случае только тогда, когда кег своим фитингом 2 уже прижат в герметичном положении к прилегающе-прижимному элементу 23. Для этого ход подвода и прижима выбран так, что еще перед открыванием фитинга 2 прилегающе-прижимной элемент 23 захватывается этим прилегающим фитингом против действия пружин 18 сжатия так, что последние создают давление прижима, необходимое для герметичного положения кега 3 на обрабатывающей головке 4.

Выше говорилось о том, что уплотнение 20 выполнено в виде сильфонного уплотнения. Однако могут найти применение также другие, по меньшей мере, аксиально деформируемые или аксиально упруго деформируемые уплотнения, например в виде роликовых мембран.

Выше говорилось также о том, что кег 3 для подвода к обрабатывающей головке 4 или 4а движется за счет хода подвода и прижима, например удерживается висящим на держателе 24 или на другом держателе емкости. Поскольку, в принципе, речь идет только об относительном движении между обрабатывающей головкой 4 или 4а и толкателем 12, расположенным неподвижно в корпусе 5 для открывания фитинга 2, также возможно, чтобы обрабатывающая головка 4 или 4а совершала ход подвода и прижима. Обрабатывающая головка 4 или 4а имеет предпочтительно описанное выше выполнение.

Выше говорилось также о том, что предложенное устройство расположено таким образом, что кег 3 находится под обрабатывающей головкой 4, 4а, как это предпочтительно, в частности, для кегов, которые снабжены кольцом на горловине и с которыми обращаются с помощью системы Neckhandling. Однако это необязательно. В отличие от этого, в рамках изобретения предусмотрены также устройства, в которых кег 3 находится над обрабатывающей головкой 4, 4а, как это подходит, в частности, для кегов, с которыми обращаются обычным образом, т.е. с ориентированным вниз фитингом и прижатием к обрабатывающей головке 4, 4а посредством прижимного устройства, действующего на ориентированное вверх дно кега.

Перечень ссылочных позиций

1, 1а – обрабатывающая станция для кегов

2 – фитинг кега

2.1 – корпуса фитинга

2.2 – погружная трубка

2.3 – клапан фитинга

2.4 – кольцевой канал

4, 4а – обрабатывающая головка

5 – корпус обрабатывающей головки

6 – проточный канал

7.1-7.4 – клапан для среды

8.1-8.4 – присоединение

9.1-9.3 – клапан для среды

10 – канал обратного газа

11 – присоединение

12 – толкатель

12.1-12.3 – участок толкателя

13 – поверхность скольжения

14 – корпусная часть

15 – направляющая скольжения

16 – удерживающее кольцо

17 – направляющий палец

18 – пружина сжатия

19 – удерживающее кольцо

20 – уплотнение

20.1-20.2 – опорный элемент или кольцеобразное усиление

21 – кольцевое пространство

22 – центрирующий элемент или центрирующий патрон

23 – прилегающе-прижимной элемент

24 – держатель кега

25, 26 – датчик

27 – подъемное устройство

28 – подъемный цилиндр

29 – поршень

30 – поршневой шток

31 – салазки

32 – упор

33 – вспомогательный цилиндр

ВА – ось обрабатывающей головки

Н1 – ход

Н2 – дальнейший ход.

Реферат

Предложен способ обработки внутреннего пространства оборудованных, по меньшей мере, одним фитингом кегов с использованием, по меньшей мере, одной обрабатывающей головки, содержащей на своем корпусе прилегающе-прижимной элемент для герметичного прилегания фитинга во время обработки, причем обрабатываемый кег за счет хода подвода и прижима прижимается своим фитингом в герметичном положении к прилегающе-прижимному элементу, затем за счет относительного движения между фитингом и толкателем обрабатывающей головки в осевом направлении фитинг открывается, и за счет этого, по меньшей мере, один выполненный в обрабатывающей головке проточный тракт связывается с внутренним пространством кега. 4 н. и 17 з.п. ф-лы, 9 ил.

Комментарии