Машина и способ производства листа на основе растительных отходов посредством прессовального блока в форме башмачного пресса - RU2738638C1

Код документа: RU2738638C1

Чертежи

Описание

Настоящее изобретение относится к машине для производства листа на основе растительных отходов, например, восстановленного табака или восстановленного чая, причем упомянутая машина содержит подающее устройство типа напорного ящика, содержащее жидкую суспензию, включающую волокна на основе указанных растительных отходов, перемещаемое формующее полотно, причем подающее устройство выполнено с возможностью равномерно распределять на нем жидкую суспензию по ширине формирующего полотна, измеренной перпендикулярно направлению перемещения формирующего полотна, и выполненную с возможностью обезвоживания жидкой суспензии во время ее переноса формирующим полотном до получения влажного листа, прессовальный блок, в котором предварительно сформованный на формующем полотне влажный лист подвергают действию прессования для извлечения некоторого количества содержащейся во влажном листе воды, и сушильный блок, в которой выпускаемый из прессовального блока влажный лист подвергают действию сушки.

Изобретение также относится к способу производства на основе растительных отходов, включающему этап обеспечения наличия машины для производства.

В течение последних сорока лет существует ряд проблем, связанных с эффективным и безопасным производством листов на основе растительных отходов. Природа растительных отходов может различаться в зависимости от областей применения. Например, это может касаться листов на основе восстановленного табака или же листов на основе восстановленного чая.

В случае восстановленного табака производители сигарет осуществляют переработку образующихся в ходе производства сигарет табачных отходов путем их повторного включения в качестве части смеси табаков, составляющих сигарету. Эти табачные отходы состоят в основном из неиспользованных после сбора листьев стеблей табачного листа, из листьев плохого качества или же из частиц табачной пыли различных размеров, образующихся при резке листьев и на различных этапах производства сигареты.

Известный способ переработки табачных отходов включает главным образом изготовление листа восстановленного табака. После изготовления лист восстановленного табака подвергают этапу пропитки листа, этапу финальной сушки пропитанного листа и этапу нарезания; данные этапы описаны далее.

Изготовление листа восстановленного табака включает этап распределения табачных отходов в воде, затем этап обезвоживания и вымывания, затем этап прессования отходов для извлечения экстракта из волокнистой матрицы, затем этап рафинирования волокон, затем этап разбавления волокон водой до концентрации порядка 1%. В результате чего образуется жидкая суспензия, включающая волокна переработанного табака и воду.

После этого изготовление листа восстановленного табака включает следующие этапы. Сначала суспензию распределяют по вращающемуся формующему полотну посредством подающего устройства, обычно называемого в рассматриваемой области «напорным ящиком», выполненного с возможностью равномерного распределения суспензии по ширине формирующего полотна со скоростью перемещения последнего. Затем суспензию подвергают этапу дренажа на формующем полотне до формирования непрерывного листа с отношением массы сухого вещества к площади порядка 65 г/м2 при сухости порядка 20%. Затем предварительного сформованный на формующем полотне лист переносят к прессовальному блоку с тем, чтобы повысить сухость примерно до 40%. затем таким образом спрессованный в прессовальном блоке лист переносят в сушильный блок, где его подвергают этапу сушки обычно на ряде нагреваемых паром сушильных валов до достижения сухости порядка 80%.

На выходе машины для производства листа восстановленного табака вышеупомянутый этап пропитывания заключается в повторной пропитке листа восстановленного табака ранее извлеченными экстрактами, которые были предварительно сконцентрированы посредством выпаривания и в которые были введены различные добавки, позволяющие адаптировать конечный продукт. Окончательная масса, как правило, составляет 105 г/м2. Действительно, концепция использования восстановленного табака первоначально была разработана производителями исходя из экономических соображений за счет переработки ранее неперерабатываемых отходов с тем, чтобы заменять ими часть нового табака, однако впоследствии к первоначальному экономическому аспекту добавились возможности оптимизации состава сигареты за счет введения добавок, а также качества ее горения, как важный инструмент, который может быть использован производителями сигарет.

В завершении процесса выполняют нарезание, заключающееся в нарезании готового листа на обрезки для их расфасовки в различные контейнеры для последующих операций отгрузки и транспортировки.

Одна из проблем, которую следует принимать во внимание и которая связана с машиной для производства листа восстановленного табака, заключается в том, что по сравнению с известными технологиям в области производства бумажных листов, прочность листа восстановленного табака значительно ниже прочности бумажного листа с похожей плотностью, поскольку механические характеристики используемых материалов (волокна, образуемые из стеблей и из мелких частиц пыли) значительно ниже характеристик древесных волокон, присутствующих в бумажном листе. Вследствие этого лист восстановленного табака в течение всего процесса его изготовления имеет очень высокий риск разрыва и разрушения структуры, что затрудняет достижение высокой производительности. При любом нарушении листа в процессе производства требуется остановка производства, чтобы выполнить так называемую операцию переноса, которая влечет за собой производственные и финансовые потери, не считая очевидных технических и человеческих неудобств. Поэтому следует понимать, что проблемы, связанные с областью техники, к которой относится настоящее изобретение, являются очень специфическими и значительно более сложными, чем проблемы в области производства бумажного листа.

Для того чтобы попытаться улучшить прочность листа восстановленного табака в ходе процесса его изготовления, уже предлагалось вводить в раствор из волокон переработанного табака неотбеленные древесные волокна. Как правило, речь идет о волокнах древесины хвойных пород, которые отличаются большей прочностью по сравнению с волокнами древесины лиственных пород. Но такая операция осуществляется только тогда, когда она остро необходима, так как в значительной степени повышает стоимость конечного продукта.

Другое, более распространенное сейчас, известное решение заключается в использовании производственной машины, показанной на прилагаемой фиг.1. В упомянутой производственной машине прессовальный блок 1 выполнен посредством установки вращающегося барабана 2 в форме очень большого цилиндра, нагреваемого водяным паром под давлением, обычно называемого в данной области техники «янки-цилиндром». Как правило, диаметр барабана 2 очень велик и составляет порядка 5 метров. После всасывания влажного листа от формирующего полотна 3 посредством всасывающего устройства 4 влажный лист переносят на несущем сукне 5, чтобы затем за два захвата прижать его к барабану 2 на уровне первого прессовального вала 6, затем второго прессовального вала 7, имеющих диаметр 750 мм. Затем влажный лист остается в контакте с барабаном 2, причем последний благодаря высвобождаемому водяному пару позволяет начать сушку влажного листа еще до проникновения листа собственно в сушильный блок. Затем, на выходе из барабана 2 производится выпуск влажного листа и его захват сушильным блоком. В таком прессовальном блоке действие прессования, которому влажный лист подвергается посредством обоих валов 6, 7, в сочетании с действием сушки, которому влажный лист подвергается в результате высвобождения водяного пара барабаном 2, позволяет достигнуть необходимой для листа сухости, составляющей порядка 40-45%.

Преимущество данного решения заключается в том, что оно позволяет поддерживать влажность листа, минимизировав переносы, приводящие к обрывам влажного листа.

С другой стороны производственная машина, показанная на фиг. 1, обладает многочисленными недостатками, обусловленными конструкцией вышеописанного прессовального блока.

Во-первых, использование такого янки-цилиндра является проблематичным по причине его значительных габаритов и очень высокой стоимости. Кроме того, в результате этого большую часть времени пользователь не имеет запасного янки-цилиндра, что в случае неисправности или технического обслуживания приводит к невозможности эксплуатации производственной машины в целом. К тому же проведение любых ремонтных работ на данном оборудовании требует использования подъемного крана.

К тому же для функционирования янки-цилиндра необходимо использование водяного пара в очень большом объеме барабана 2, что может стать потенциально опасным в случае превышения давления и привести к тому, что извлечение воды из влажного листа окажется не экономичным.

Также существует реальная трудность, заключающаяся в том, чтобы обеспечить и поддерживать условия, подходящие для автоматического захвата влажного листа янки-цилиндром и для его автоматического отделения от янки-цилиндра для захвата сушильным блоком. В результате имеют место многочисленные выключения производственной машины из-за проблем отделения и даже обрывов листа на уровне прессовального блока.

Кроме того, часто является проблематичным отделение влажного листа на выходе янки-цилиндра и требует ограничения полученной сухости влажного листа с тем, чтобы обеспечить его надлежащее отделение от барабана 2.

К тому же наложение влажного листа на янки-цилиндр посредством двух прессовальных валов 6, 7, в результате чего образуются довольно узкие зоны прессования, приводит к тому, что удельный объем влажного листа оказывается низким, что может создать проблемы для последующих операций. Действительно, часто возникают проблемы с тем, чтобы снова ввести в лист требуемое количество экстракта и добавок, если волокнистый слой был слишком сильно уплотнен, в этом случае центр слоя часто не пропитывается, что также создает проблему качества (во время пропитывания лист окрашивается в темно-коричневый цвет, что позволяет напрямую обнаружить любой дефект пропитки).

Наконец, сохранение влажного листа в контакте с горячей и гладкой поверхностью янки-цилиндра в течение довольно длительного времени переноса, приводит к тому, что пористость поверхности листа оказывается низкой, что также создает дополнительные проблемы для последующих операций. Действительно, низкая пористость поверхности в дальнейшем препятствует операции повторной пропитки, даже если центр волокнистого слоя сохранит достаточный удельный объем.

Предыдущие проблемы были упомянуты в связи с частным случаем изготовления листа восстановленного табака, но это не являются исключительными в том смысле, что подобные проблемы касаются производства большинства листов на основе растительных волокон, например, производства листа восстановленного чая.

Задача настоящего изобретения заключается в устранении всех или части вышеперечисленных недостатков.

В связи с этим существует необходимость создания машины для производства листа на основе растительных отходов, например, восстановленного табака или восстановленного чая, которая позволила бы решить все следующие задачи на уровне прессовального блока:

- обеспечить возможность переноса, по возможности избегая рисков обрыва проявляющего повышенную хрупкость влажного листа; действительно, влажный лист состоит из скопления волокон с низкими механическими характеристиками, значительно более низкими, чем аналогичные характеристики бумажного листа на основе древесных волокон;

- извлекать посредством прессования максимальное возможное количество воды, чтобы переносить в сушильный блок по возможности максимально сухой и, следовательно, по возможности максимально прочный влажный лист;

- сохранить по возможности максимально возможный удельный объем влажного листа, чтобы увеличить отбор экстрактов во время операции повторной пропитки;

- сохранить максимально возможную пористость влажного листа.

Для этого предлагается машина для производства листа на основе растительных отходов, например, восстановленного табака или восстановленного чая, содержащая:

- подающее устройство типа напорного ящика, содержащее жидкую суспензию, включающую волокна на основе указанных растительных отходов;

- перемещаемое формующее полотно, причем подающее устройство выполнено с возможностью равномерного распределения на нем жидкой суспензии по ширине формирующего полотна, измеренной перпендикулярно направлению перемещения формирующего полотна, причем упомянутое полотно выполнено с возможностью обеспечения дренажа жидкой суспензии во время ее переноса формирующим полотном до получения влажного листа;

- прессовальный блок, в котором предварительно сформованный на формующем полотне влажный лист подвергают действию прессования для извлечения некоторого количества содержащейся во влажном листе воды; и

- сушильный блок, в котором выпускаемый из прессовального блока влажный лист подвергают действию сушки,

при этом в упомянутой производственной машине прессовальный блок выполнен с возможностью извлечения указанного количества воды исключительно в результате указанного действия прессования и образован башмачным прессом, содержащим:

- прессовальный башмак, имеющий прижимную поверхность;

- обратный пресс, имеющий прижимную поверхность, расположенную напротив прижимной поверхности прессовального башмака;

- сжимающий механизм, смещающий прижимную поверхность прессовального башмака в направлении прижимной поверхности обратного пресса;

- выполненный в форме замкнутой петли приводной ремень, частично расположенный между прижимной поверхностью прессовального башмака и прижимной поверхностью обратного пресса и приводимый в движение перемещения посредством приводного механизма;

- при этом прессовальный блок выполнен так, что влажный лист, приводимый в движение перемещения в результате движения перемещения приводного ремня, вводится между приводным ремнем и прижимной поверхностью обратного пресса, и подвергается указанному действию прессования в результате смещения прижимной поверхности прессовального башмака в направлении прижимной поверхности обратного пресса посредством сжимающего механизма.

Технология башмачного пресса известна уже много лет в области производства бумажных листов, но ее использование в производстве листов на основе растительных отходов предполагает большое количество объясняемых ниже специфических для характеристик видов растительных отходов синергических эффектов, которые позволяют значительно улучшить как изготавливаемый продукт, так и эффективность производственной машины.

Компактность такого прессовального блока по сравнению с известным решением янки-цилиндра позволяет создать решение, обеспечивающее возможность преимущественно постоянно поддерживать влажный лист лентой, обеспечивающей его продвижение или впитывание извлеченной воды, и переносить его в сушильный блок без какого-либо не поддерживаемого участка пути. И наоборот, конструкция янки-цилиндра предполагает, что после отделения лист некоторое время остается без поддержки. Данное преимущество позволяет увеличить скорость производства и/или снизить риск обрыва листа в ходе производства. Настолько же увеличивается производительность производственной линии. С другой стороны, по сравнению с требованиями предшествующего уровня техники снижается, и даже устраняется необходимость добавления древесных волокон для усиления механической прочности листа, что снижает себестоимость производства.

Преимущественно работа такого прессовального блока является определенно более надежной, чем работа янки-цилиндра, так как у пользователя есть возможность иметь запасные части и избежать остановок производства. К тому же технология башмачного пресса является проверенной с точки зрения надежности и технического обслуживания, она позволяет производителям листов, например, листов восстановленного табака, устранить станцию янки-цилиндра, представляющий потенциальную угрозу для непрерывности производства, если на данном оборудовании произойдет сбой. Янки-цилиндр должен соответствовать ограничительным стандартам на использование аппаратов высокого давления, при использовании башмачного пресса этот аспект больше не является ограничением.

Кроме того, наличие башмачного пресса и обратного пресса преимущественно позволяет осуществлять приложение давления на протяженной зоне прессования, что идеально подходит для извлечения максимального количества воды путем прессования волокнистой структуры. Этому явлению тем более способствует то, что лист из растительных отходов, обычно представляющий собой лист восстановленного табака, имеет в силу своей природы слабую тенденцию к задержанию воды в его волокнах, что означает, что эффективность прессования и увеличение сухости посредством данной технологии будут оптимальными. Количество воды, извлекаемое прессованием между башмаком и обратным прессом, очень велико, явно превосходит количество воды, извлекаемое посредством обоих прессовальных валов 6, 7 в случае янки-цилиндра. Таким образом, на выходе прессовального блока можно получить обладающий лучшей прочностью и повышенной сухостью лист только за счет действия прессования. Отказ от использования функции сушки в прессовальном блоке повышает безопасность и оказывается очень экономичным.

Кроме того, такая производственная машина позволяет достичь максимальных значений сухости, более высоких, чем соответствующие значения, получаемые посредством прессовального блока типа янки-цилиндра. Это позволяет получить дополнительную экономию энергии вследствие того, что потребность в паре в сушильном блоке уменьшается благодаря повышению сухости на входе.

Кроме того, обеспечение возможности приложения прессовальным башмаком и обратным прессом в данной вытянутой прижимной зоне удельного давления, которое ниже давления, прикладываемого валами 6, 7 в случае янки-цилиндра, позволяет в качестве существенного преимущества сохранять у произведенного листа большой удельный объем. В частном случае восстановленного табака это облегчает возврат экстрактов при последующей операции повторной пропитки с использованием ранее извлеченных из табачных отходов экстрактов и добавок.

В соответствии с одним частным вариантом осуществления изобретения башмачный пресс содержит:

- перемещаемую поглощающую ленту, введенную между прижимной поверхностью обратного пресса и частью влажного листа, перемещаемую в пространстве между прижимной поверхностью прессовального башмака и прижимной поверхностью обратного пресса, по меньшей мере, одна сторона которого, предназначенная для прижимания к влажному листу, содержит систему волокон, обеспечивающую образование пустых объемов, приспособленных для впитывания части указанного извлеченного количества воды;

- и/или перемещаемую поглощающую ленту, введенную между перемещаемым приводным ремнем и частью влажного листа, перемещаемой в пространстве между прижимной поверхностью прессовального башмака и прижимной поверхностью обратного пресса, по меньшей мере, одна сторона которого, предназначенная для прижимания к влажному листу, содержит систему волокон, обеспечивающую образование пустых объемов, приспособленных для впитывания указанного извлеченного количества воды.

Данные решения позволяют избежать того, что одна из сторон влажного листа окажется обращенной к гладкой или горячей поверхности. На рынке существует большое разнообразие сукон, позволяющих сохранить значительную пористость поверхности волокнистого слоя и обеспечить максимальное пропитывание.

В соответствии с другим частным вариантом осуществления длина прижимной поверхности прессовального башмака, измеренная вдоль траектории перемещения приводного ремня, больше 250 мм. То, что прессовальный башмак и, следовательно, соответственно обратный пресс, содержат прижимные поверхности такой большой длины, обеспечивает, учитывая вышеуказанную задачу, наличие у зоны прессования очень протяженной поверхности, что позволяет гарантировать эффективность прессования с извлечением большого количества воды только в результате прессования, но без приложения слишком большого механического давления к влажному листу, чтобы гарантировать удержание такого удельного объема, который будет способствовать возврату экстрактов и добавок в ходе последующей операции повторной пропитки. Действительно, модели извлечения воды посредством прессования листа на основе растительных отходов показывают, что данный способ тем более эффективен, чем продолжительнее время приложения давления к листу. Именно такие условия получают при использовании башмачного пресса в качестве прессовального блока. Тем не менее, данное линейное давление сопровождается удельным давлением в достаточно ограниченной зоне прессования вследствие того, что эта поверхность большая.

Чтобы иметь возможность извлекать максимальное количество воды только в результате прессования, сжимающий механизм может, в частности, воздействовать нагрузкой на прижимную поверхность прессовального башмака так, что прижимная поверхность прессовального башмака прикладывает линейное давление в диапазоне от 600 до 1200 кН на метр ширины прижимной поверхности прессовального башмака, измеренной перпендикулярно траектории перемещения приводного ремня.

В соответствии с одним вариантом осуществления прижимная поверхность обратного пресса имеет форму, комплементарную форме прижимной поверхности прессовального башмака. Это позволяет оптимизировать действие прессования в течение всего периода времени, когда происходит перемещение влажного листа по длине прижимной поверхности прессовального башмака.

Для обеспечения хорошей эффективности прессования и максимальной длины прессования в ограниченных габаритах для прижимной поверхности обратного пресса целесообразно предусмотреть выпуклую форму, а для прижимной поверхности прессовального башмака вогнутую форму. Обычно форма прижимной поверхности прессовального башмака является частью прямого цилиндра, ось которого ориентирована перпендикулярно направлению, в котором прижимная поверхность прессовального башмака и прижимная поверхность обратного пресса находятся напротив друг друга и перпендикулярно траектории перемещения приводного ремня.

В соответствии с другим вариантом осуществления производственная машина содержит всасывающий блок переноса, расположенный между формирующим полотном и прессовальным блоком и выполненный с возможностью переноса влажного листа от формирующего полотна к приводному ремню прессовального блока. Как упомянуто выше, прессовальный блок в форме башмачного пресса позволяет избежать отсутствия поддержки влажного листа во время его переноса в прессовальном блоке, однако данный всасывающий блок переноса дополняет это действие, позволяя избежать участков с отсутствием поддержки влажного листа во время его переноса от формирующего полотна к башмачному прессу и, таким образом, снизить риски обрыва влажного листа или отсутствия его отделения на конце формирующего полотна.

Преимущественно башмачный пресс может содержать систему впрыска лубриканта, например, масла, причем данная система выполнена с возможностью создания пленки с использованием данного лубриканта между прижимной поверхностью прессовального башмака и приводным ремнем, что позволяет избежать трения или уменьшить его между приводным ремнем и прижимной поверхностью прессовального башмака и в свою очередь способствует эффективности и прочности конструкции.

В данном документе также предлагается способ изготовления листа на основе растительных отходов, включающий:

- этап обеспечения наличия такой производственной машины;

- этап подачи в подающее устройство указанной производственной машины жидкой суспензии, включающей волокна на основе указанных растительных отходов;

- этап равномерного распределения подающим устройством жидкой суспензии по ширине формирующего полотна, измеренной перпендикулярно направлению перемещения формирующего полотна;

- этап переноса жидкой суспензии формирующим полотном одновременно с ее дренажем до получения влажного листа;

- этап прессования влажного листа башмачным прессом, образующим прессовальный блок производственной машины, на этом этапе посредством прессовального блока извлекают некоторое количество содержащейся во влажном листе воды исключительно в результате действия прессования, приложенного к влажному листу башмачным прессом, и на этом этапе влажный лист, непрерывно перемещаемый в результате движения перемещения приводного ремня, вводят между приводным ремнем и прижимной поверхностью обратного пресса и подвергают указанному действию прессования в результате смещения прижимной поверхности прессовального башмака в направлении прижимной поверхности обратного пресса посредством сжимающего механизма.

В соответствии с преимущественным вариантом осуществления растительные отходы представляют собой табачные отходы, таким образом, что производимый производственной машиной лист является листом восстановленного табака.

В качестве альтернативы растительные отходы являются чайными отходами, таким образом, что производимый производственной машиной лист является листом восстановленного чая.

Изобретение лучше понятно из нижеследующего описания частных вариантов осуществления изобретения, приведенных в качестве неограничительных примеров и показанных на прилагаемых чертежах, на которых:

Фиг. 1 иллюстрирует в качестве предшествующего уровня техники прессовальный блок в форме янки-цилиндра на одном примере известной производственной машины.

Фиг. 2 иллюстрирует прессовальный блок одного примера производственной машины согласно настоящему изобретению.

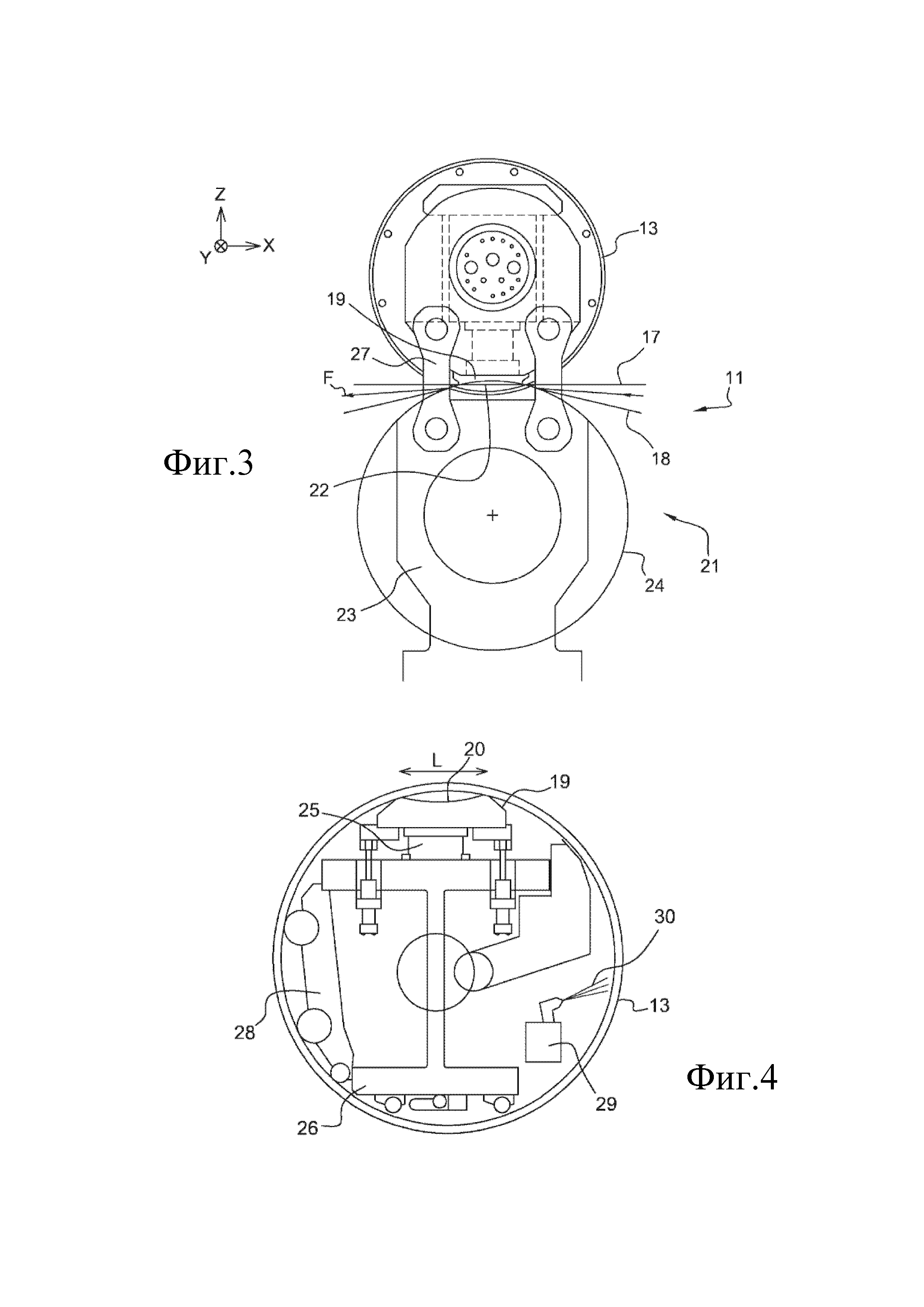

Фиг. 3 показывает прессовальный башмак и обратный пресс, используемые на фиг. 2.

Фиг. 4 показывает прессовальный башмак и сжимающий механизм, используемые на фиг. 2 и 3.

Ссылаясь на прилагаемые фиг.2-4, которые кратко представлены выше, настоящее изобретение относится к машине для производства листа на основе растительных отходов. Сама по себе природа растительных отходов не является ограничением, но предпочтительно это могут быть табачные отходы, так что упомянутая производственная машина относится к производству листа восстановленного табака, или упомянутая производственная машина относится к производству листа восстановленного чая. Производство листа из растительных отходов сильно отличается от производства бумажного листа, в том, что касается мер предосторожности, которые необходимо принимать в связи с невысокой прочностью растительных отходов по сравнению с бумагой той же плотности.

Упомянутая производственная машина для производства листа на основе растительных отходов содержит подающее устройство (не показано) типа напорного ящика, содержащего жидкую суспензию, включающую волокна на основе данных растительных отходов.

В частном случае восстановленного табака волокна и жидкую суспензию в целом обычно получают в результате этапа распределения в воде образующихся в ходе предыдущего процесса производства сигарет табачных отходов, затем этапа дренажа и вымывания, затем этапа прессования отходов для извлечения из них экстрактов из волокнистой матрицы, затем этапа рафинирования табачных волокон, затем этапа разбавления табачных волокон водой до концентрации порядка 1%.

Конструкция и организация подающего устройства не являются сами по себе ограничительными и специалист в данной области техники может их адаптировать, используя известные методы и с учетом характеристик жидкой суспензии.

Упомянутая производственная машина также содержит перемещаемое формующее полотно 10, конец которого виден на фиг. 2. Подающее устройство выполнено с возможностью равномерного распределения жидкой суспензии по ширине формирующего полотна 10 (перпендикулярно ее траектории перемещения). Полотно 10 выполнено так, что обеспечена возможность дренажа жидкой суспензии во время ее переноса формирующим полотном 10 до получения влажного листа, обозначенного «F». По аналогии с подающим устройством, секция, образованная формирующим полотном 10, может иметь любую конструкцию и организацию, не являющиеся сами по себе ограничительными пока они приспособлены к требуемой функции в рамках частной области производства листа на основе растительных отходов, при этом свойства такого листа являются совершено отличными от свойств бумажного листа; тем не менее, специалист вполне способен адаптировать формующее полотно 10 на сновании известных методов.

Коме того, упомянутая производственная машина содержит прессовальный блок 11, показанный в деталях на фиг.2-4, в частности, относящийся к настоящему изобретению. Внутри прессовального блока 11 предварительно сформованный на формующем полотне влажный лист F подвергают исключительно действию прессования, но в отличие от предшествующего уровня техники с использованием янки-цилиндра не подвергают какому-либо действию сушки. Результатом данного действия прессования, осуществляемого в прессовальном блоке 11, является извлечение некоторого количества содержащейся во влажном листе F воды и повышение сухости влажного листа F во время его переноса через прессовальный блок 11 и посредством последнего.

Упомянутая производственная машина также содержит всасывающий блок 12 переноса, расположенный между формирующим полотном 10 и прессовальным блоком 11 и выполненный с возможностью переноса влажного листа F от формирующего полотна 10 к приводному ремню 13 прессовального блока 11, детально описанного ниже. Упомянутый всасывающий блок 12 переноса, работающей за счет разрежения, обеспечивает возможность противодействовать силе тяжести, испытываемой влажным листом F между формирующим полотном 10 и прессовальным блоком 11, и при этом уменьшить число участков без поддержки влажного листа F во время его переноса от формирующего полотна 10 к прессовальному блоку 11, и тем самым снизить риск обрыва влажного листа F или отсутствия его отделения на конце формирующего полотна 10. Наличие данного всасывающего блока 12 переноса, тем не менее, остается опциональным и зависит от потребностей и от свойств суспензии.

После прессовального блока 11 упомянутая производственная машина содержит сушильный блок 14, в котором влажный лист F, выпускаемый из прессовального блока 11, подвергают действию сушки. Обычно сушильный блок 14 содержит последовательность сушильных валов 15. Конструкция и организация сушильного блока 14 сами по себе не являются ограничительными и специалист способен их адаптировать, используя известные методы.

Опционально может быть предусмотрено приводное переносное устройство 16, обеспечивающее перенос влажного листа F при его переходе из прессовального блока 11 к сушильному блоку 14.

В противоположность работе янки-цилиндра в соответствии с предшествующим уровнем техники, прессовальный блок 11 выполнен с возможностью извлечения всего количества воды исключительно за счет действия прессования без применения действия сушки.

В соответствии с существенным признаком изобретения и для этого, прессовальный блок 11 образован башмачным прессом.

Как можно увидеть на фиг. 3 и 4, данный башмачный пресс содержит прессовальный башмак 19, имеющий прижимную поверхность 20 и обратный пресс 21, имеющий прижимную поверхность 22, расположенную напротив прижимной поверхности 20 прессовального башмака 19 в поперечном направлении Z, в целом перпендикулярном к плоскости перемещения влажного листа F между прессовальным башмаком 19 и обратным прессом 21. Направление перемещения обозначено как Х для пояснения траектории влажного листа F во время его прессования между прижимными поверхностями 20, 22, тогда как боковое направление Y является направлением, одновременно перпендикулярным и направлению Х и направлению Z.

Как показано на фиг. 3, башмачный пресс содержит перемещаемую поглощающую ленту 18, введенную между перемещаемым приводным ремнем 13 и частью влажного листа F, перемещаемой в пространстве между прижимной поверхностью 20 прессовального башмака 19 и прижимной поверхностью 22 обратного пресса 21, по меньшей мере сторона которого, предназначенная для прижимания к влажному листу F, содержит систему волокон, обеспечивающую образование пустых объемов, приспособленных для впитывания количества воды, извлеченного в результате прессования между прессовальным башмаком 19 и прессовальным барабаном 24.

Альтернативно или в комбинации с поглощающей лентой 18 башмачный пресс содержит перемещаемую поглощающую ленту 17, введенную между прижимной поверхностью 22 обратного пресса 21 и частью влажного листа F, перемещаемой в пространстве между прижимной поверхностью 20 прессовального башмака 19 и прижимной поверхностью 22 обратного пресса 21, по меньшей мере, сторона которого, предназначенная для прижимания к влажному листу F, содержит систему волокон, обеспечивающую образование пустых объемов, приспособленных для впитывания количества воды, извлеченного в результате прессования между прессовальным башмаком 19 и прессовальным барабаном 24.

В соответствии с одним частным вариантом осуществления, обратный пресс 21 содержит опорную станину 23, соединенную с землей и поддерживающую прессовальный барабан 24 в форме цилиндра, смонтированный с возможностью вращения на опорной станине 23. Прижимная поверхность 22 на практике в каждый момент времени является частью барабана 24, расположенной напротив прессовального башмака 19.

Изгиб вогнутой прижимной поверхности 20 прессовального башмака 19 соответствует диаметру выпуклой прижимной поверхности 22 обратного пресса 21 (с точностью до толщины поглощающих лент 17, 18), что соответствует диаметру используемого прессовального барабана 24. Таким образом, обе прижимные поверхности 20, 22 имеют комплементарные формы для обеспечения непрерывного и продолжительного прижатия влажного листа F в направлении Z во время его перемещения по направлению Х.

Конкретнее, форма прижимной поверхности 20 прессовального башмака 19 является частью прямого полого цилиндра, ось которого ориентирована в соответствии с направлением Y.

Башмачный пресс также содержит сжимающий механизм 25, выполненный с возможностью смещения прижимной поверхности 20 прессовального башмака 19 в направлении прижимной поверхности 22 обратного пресса 21. Сжимающий механизм 25 содержит множество гидроцилиндров, расположенных в определённой последовательности вдоль ориентированной в направлении Y опорной балки 26, жестко связанной со станиной 23 посредством системы 27 поперечных связей. Таким образом, данное решение обладает преимуществом уравновешивания механических нагрузок и тем, что механические нагрузки не проходят через землю.

Сжимающий механизм 25 выполнен с возможностью смещения прижимной поверхности 20 прессовального башмака 19, чтобы обеспечить возможность приложения прижимной поверхностью 20 прессовального башмака 19 линейного давления в диапазоне от 600 до 1200 кН на метр ширины прижимной поверхности 20 прессовального башмака 19, измеренной по его ширине, то есть в направлении Y.

Как уже было упомянуто выше, башмачный пресс содержит приводной ремень 13, выполненный в форме замкнутой петли, частично расположенный между прижимной поверхностью 20 прессовального башмака 19 и прижимной поверхностью 22 обратного пресса 21 и приводимый в движение перемещения посредством приводного механизма 28. Замкнутая петля, образованная приводным ремнем 13, также известная под названием «рукав», выполнена с возможностью замыкания вокруг балки 26, сжимающего механизма 25 и приводного механизма 28, как это видно на фиг. 4. В пространстве между прижимной поверхностью 20 прессовального башмака 19 и прижимной поверхностью 22 обратного пресса 21 направление перемещения приводного ремня 13 соответствует направлению перемещения листа F, обозначенному направлением Х на фиг. 3.

Длина L (фиг. 4) прижимной поверхности 20 прессовального башмака 19, измеренная вдоль траектории перемещения приводного ремня 13, составляет больше 250 мм, даже больше 300 мм.

Как показано на фиг. 3, влажный лист F, приводимый в движение перемещения в результате движения перемещения приводного ремня 13, вводится между приводным ремнем 13 и прижимной поверхностью 22 обратного пресса 21 и подвергается действию прессования в результате прижатия башмака 19 к обратному прессу 19 в результате смещения прижимной поверхности 20 прессовального башмака 19 в направлении прижимной поверхности 22 обратного пресса 21 посредством сжимающего механизма 25.

Башмачный пресс преимущественно содержит систему 29 впрыска лубриканта 30 например, масла, для образования масляной пленки между прижимной поверхностью 20 прессовального башмака 19 и приводным ремнем 13, что позволяет избежать трения или уменьшить его между приводным ремнем 13 и прижимной поверхностью 20 прессовального башмака 19.

Вышеописанная производственная машина может найти применение в самых разных методах производства листов на основе растительных отходов независимо от вида последних. Обычно растительными отходами могут быть табачные отходы, возникающие во время производства сигарет, или чайные отходы.

Применение вышеописанной машины может осуществляться в соответствии со следующим способом.

Способ производства листа на основе растительных отходов может включать следующие этапы:

- этап обеспечения наличия такой производственной машины, как вышеописанная;

- этап подачи в подающее устройство производственной машины жидкой суспензии, включающей волокна на основе указанных растительных отходов;

- этап равномерного распределения посредством подающего устройства жидкой суспензии по ширине формирующего полотна 10, измеренной перпендикулярно направлению перемещения формирующего полотна 10;

- этап переноса жидкой суспензии формирующим полотном 10 одновременно с ее дренажем до получения влажного листа F;

- этап прессования влажного листа F башмачным прессом, образующим прессовальный блок 11 производственной машины, на этом этапе посредством прессовального блока 11 извлекают некоторое количество содержащейся во влажном листе F воды исключительно в результате действия прессования, приложенного к влажному листу F башмачным прессом, и на котором влажный лист F, непрерывно приводимый в движение перемещения в результате движения перемещения приводного ремня 13, оказывается вводится между приводным ремнем 13 и прижимной поверхностью 22 обратного пресса 21 и подвергается указанному действию прессования в результате смещения прижимной поверхности 20 прессовального башмака 19 в направлении прижимной поверхности 22 обратного пресса 21 посредством сжимающего механизма 25.

Разумеется, изобретение не ограничивается показанными и описанными выше вариантами осуществления, но, напротив, охватывает все варианты.

Реферат

Настоящее изобретение относится к машине для производства листа на основе растительных отходов, например восстановленного табака или восстановленного чая. Машина содержит прессовальный блок (11), выполненный с возможностью извлечения воды из листа исключительно в результате действия прессования, осуществляемого прессовальным блоком (11), образованным башмачным прессом. Описывается также способ производства листа на основе растительных отходов, включающего этап обеспечения наличия такой машины. 2 н. и 11 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Листовой восстановленный табак (варианты) и способ его изготовления (варианты)

Комментарии