Устройство для фрезерования дымовых труб - RU2071580C1

Код документа: RU2071580C1

Чертежи

Описание

Изобретение относится к устройству для очистки дымовых труб от отложений и восстановлению их первоначального сечения.

Частично это осуществляется вручную, частично с помощью механических средств. Даже застарелые отложения могут удаляться с относительно небольшими затратами усилий, так что достаточно щеточных очистительных инструментов и маломощных серводвигателей.

Труднее очистка дымовых труб старых строений.

При этом потребность в очистке может иметь различные причины. Так, например, проводящая дымовой газ труба не может быть больше работоспособной вследствие осаждения сажи, трещин, разрыхления, потери тепловой изоляции или слишком малой теплоизоляции и т.д. Может также стать непригодной укладка внутреннего облицовочного слоя при первой попытке очистки. Наконец, при неповрежденных структурах дымовых труб речь может идти об изменении желательного сечения в свету. Во всех этих случаях в нуждающуюся в очистке дымовую трубу должен вводиться проводящий дымовой газ внутренний ствол труб (так называемая футеровка). Внутренний ствол труб должен иметь заранее заданный внутренний и тем самым заранее заданный наружный диаметры соответствующей величины. Поэтому необходимо в нуждающейся в очистке дымовой трубе до введения очистительных трубчатых элементов удалить прежнюю внутреннюю оболочку.

Кроме того, материалы внутренних труб существующих дымовых труб весьма различны и почти всегда очень прочные. Старые дымовые трубы выложены из природного или искусственного камня, например из определенного кирпича, или сформованы из теплоизолирующего бетона. В новых конструкциях дымовых труб проводящие дымовой газ внутренние трубы состоят часто из шамота различного качества, из стекла, керамики и высококачественной стали. В более старых дымовых трубах облицовка внутренних труб выполнена из элементов по типу облицовочных керамических плиток.

Помимо этого дымовые трубы нередко участками насажены на отверстия междуэтажных перекрытий, так что, например, в зоне междуэтажных перекрытий непосредственный материал сооружений, как, например, бетон полов и перекрытий помещений, а также заделанные в него элементы арматуры, также металлическая арматура, проходят в сечение в свету дымовой трубы и там часто образуют даже сужения поперечного сечения. Соответствующие сужения поперечного сечения часто обнаруживают также тогда, когда нечисто выполнены штукатурные работы при передвижке первоначальной дымовой трубы.

Наконец, было обнаружено, что в значительной части нуждающиеся в очистке дымовые трубы проходят не вдоль прямой вертикальной оси, а имеют часто очень неожиданно вытянутые искривления и изогнутые смещения.

Уже было принято во внимание создание необходимого увеличения площади поперечного сечения нуждающийся в очистке дымовой трубы с помощью сверлильного приспособления. Однако расточка дымовых труб вообще возможно только при определенных материалах внутреннего слоя и помимо этого нежелательна, потому что на конструкцию дымовой трубы оказываются неконтролируемые воздействия давления. В пользу расточки свидетельствует только относительно благоприятная скорость выполнения работ.

Меньшую нагрузку на структуру дымовой трубы получают при расшлифовывании. Однако это связано с большими временными затратами. Если, кроме того, для расшлифовывания используют токарные инструменты с односторонне закрепленными цепями, то это дополнительно приводит к образованию на внутренней поверхности дымовой трубы бороздок по типу стиральной доски. Это справедливо также тогда, когда эти односторонне закрепленные цепи расположены в непосредственно следующих друг за другом в осевом направлении плоскостях токарного инструмента, при этом эффект стиральной доски становится лишь более выраженным (1).

Наряду с указанными способами расширения условного прохода нуждающейся в очистке дымовой трубы путем сверления, шлифования или фрезерования известна также возможность использования ударного действия инструмента, например молотка (2). Однако этот молоток пригоден лишь для отбивания служащей в качестве внутренней облицовки керамической плитки.

Известно также устройство для очистки дымовых труб, в котором наряду с применением шлифовальных и ударных инструментов во внимание принимаются также фрезы. Соответствующий шлифовальный или фрезерный инструмент в этом устройстве может уже перемещаться вверх и вниз в поперечном сечении в свету дымовой трубы вместе с его приводным электродвигателем (3). Это устройство является наиболее близким по технической сути к заявленному.

В устройствах (1, 2) приводной электродвигатель расположен вне дымовой трубы и его крутящий момент с помощью гибкого вала передается внутрь дымовой трубы.

Вследствие ограниченной длины, которую может иметь передающий крутящий момент вал, привод должен размещаться на крыше, причем дальность действия более 10 м может быть достигнута только с помощью дальнейшего присоединения гибких удлинительных валов при потере мощности. При этом пуск приводного электродвигателя оказался возможен только тогда, когда наконечник вала с инструментом вынимается из дымовой трубы. При этом гибкий вал и инструмент перемещаются на свободе и представляют для обслуживающего персонала большую опасность. Кроме того, валы в процессе эксплуатации вместе с их присоединительными муфтами быстро изнашиваются и помимо этого склонны к внезапному разрушению.

В известном устройстве (3) также предусмотрен в качестве привода электродвигатель. При этом в предпочтительном варианте выполнения статор электродвигателя служит одновременно для направления электродвигателя по внутренней стенке дымовой трубы. При этом во всех вариантах выполнения минимальный диаметр устройства настолько велик, что оно оказывается непригодным для расточки дымовых труб с номинальным диаметром менее 150 мм.

Кроме того, электродвигатели в качестве привода оказываются вообще непригодными для введения в дымовую трубу. Следовало бы указать на опасность взрыва в осевшей саже при образовании искры, опасность электрических коротких замыканий в электропроводящих участках внутренней стенки дымовой трубы (например участки с выступающей металлической арматурой, участки, превращающиеся в электропроводящие вследствие осаждения сажи с помощью жидкости), опасность пожара из-за перегрева по причине недостаточной вентиляции, опасность несчастного случая с обслуживающим персоналом, большой рабочий вес и тому подобное. Кроме того, приводимые электродвигателями фрезерные инструменты склонны к заеданию в каменной кладке, даже если предусматривают противодействующие этому расцепляющие устройства. Лишь с трудом можно осуществить чувствительное плавное регулирование. Наконец, все устройство полностью перекрывает смотровое поперечное сечение дымовой трубы, так что непосредственное наблюдение за процессом фрезерования со стороны верхнего входного отверстия дымовой трубы невозможно. Наблюдение снизу не принимается во внимание уже из-за падающих вниз продуктов фрезерования.

В основе изобретения лежит задача создания устройства для выфрезеровывания дымовой трубы, которое при сохранении по возможности преимуществ известного устройства может применяться безопасно, удобно и универсально и которое допускает компактную, обеспечивающую оптическое наблюдение за местом работы фрезерного инструмента сверху конструкцию.

Использованный в устройстве в соответствии с изобретением пневмодвигатель может приводиться в действие, например, с помощью масла или сжатого воздуха. Гидравлические жидкости выбирают целесообразно невоспламеняемого типа. Кроме того, жидкостные трубопроводы менее склонны к зацеплению за выступы и стыки на внутренней поверхности выфрезеровываемой дымовой трубы, чем электрические провода.

Особое значение имеет возможность создания пневмодвигателя с небольшим диаметром, так что он даже при чистке дымовых труб с небольшим условным проходом может быть введен в дымовую трубу. При этом при относительно небольшой конструктивной длине может передаваться очень большой крутящий момент, который при надлежащем выборе сменных фрезерных инструментов учитывает практически все имеющиеся материалы стенок выфрезеровываемой дымовой трубы.

Кроме того, пневмодвигатели не нуждаются в охлаждении, чтобы избежать перегрева двигателя. Внутренняя конструкция технически проста и одновременно надежна. Поэтому нет никакого риска, когда пневмодвигатель даже на больших рабочих глубинах ударяется о поверхность внутренней стенки дымовой трубы. При этом рабочие элементы могут быть экранированы от образующейся при фрезеровании пыли с помощью простых средств, например с помощью простого корпуса.

Устройство в соответствии с изобретением может использоваться как для выфрезеровывания направляющих дымовой газ внутренних труб с круглым сечением в свету, так и внутренних труб с некруглым, например прямоугольным или квадратным, поперечным сечением. Во всех случаях конечное поперечное сечение на основании фрезерного инструмента является круглым, причем при некруглых поперечных сечениях вначале осуществляется лишь частичное углубление поперечного сечения в зонах с наименьшим диаметром.

На пневмодвигателе можно устанавливать попеременно также сверлильные и шлифовальные приспособления, чтобы проводить подготовительные работы на дымовой трубе.

Использование масла под давлением в качестве рабочей жидкости дает, как известно, преимущество, заключающееся в том, что можно работать с относительно высокими рабочими давлениями и тем самым безынерционно. Однако в соответствии с п. 2 формулы изобретения предпочтение отдается сжатому воздуху или другим сжатым газам.

Работа с использование сжатого воздуха или ему подобного газа позволяет плавно управлять с наружной стороны дымовой трубы давлением сжатого воздуха с помощью регулирующего клапана.

В соответствии с п. 3 формулы изобретения выпуск отработанного воздуха направлен вниз на расположенный ниже жидкостного двигателя фрезерный инструмент, что позволяет охлаждать его и содержать свободным от нежелательных отложений. Можно даже отказаться от воздушной сушилки в открытом пневматическом контуре, так как оказалось, что наличие компонентов влаги в сжатом воздухе является даже выгодным для связывания образующейся мелкой пыли.

В соответствии с п. 4 формулы изобретения узел из жидкостного двигателя и фрезерного инструмента подвешен на чистом тяговом элементе.

В самом простом примере выполнения в соответствии с п. 5 формулы изобретения тяговым элементом может служить сам шланг для подачи флюида, который должен быть выполнен несущим. Альтернативно во внимание принимается использование отдельного тягового элемента, как, например, приводимого в действие с помощью лебедки тягового каната, например, из стали. Несмотря на относительно небольшой вес узла из жидкостного двигателя и фрезерного инструмента оказалось, что при фрезеровании сверху вниз весовой нагрузки элементов узла из жидкостного двигателя и фрезерного инструмента достаточно, даже если приходится иметь дело с трудно фрезеруемыми материалами, как, например, шамотная труба или стальная труба. Решающим при этом является правильный набор фрезерного инструмента. Если желательно, то можно с помощью нажимного элемента в рамках изобретения оказывать дополнительный нажим сверху вниз. Например, на верхнем конце дымовой трубы можно было бы предусмотреть запитываемый от того же компрессора напорный цилиндр, который нагружает усилием нажимной элемент по направлению вниз. Альтернативно можно оказывать тянущее усилие также снизу.

С целью обеспечения возможности визуального обзора сверху вдоль жидкостного двигателя к фрезерному инструменту направляющие элементы жидкостного двигателя в дымовой трубе расположены лишь локально вокруг жидкостного двигателя.

В соответствии с пп. 7 9 направляющие путем перестановки могут подгоняться к меняющемуся внутреннему диаметру дымовой трубы. Направляющие в виде лыж могут быть слегка искривлены в центральной зоне и с целью движения как вверх, так и вниз, изогнуты на концах, что обеспечивает при неравномерностях внутренней стенки дымовой трубы скольжения с малыми потерями на трение без опасности частого заедания. При необходимости для перестановки можно использовать рабочую жидкость, которую используют также в качестве рабочего средства жидкостного двигателя, однако целесообразно подавать ее по отдельному трубопроводу системы управления и управление осуществляют вне дымовой трубы, например на верхнем конце дымовой трубы. При этом целесообразно, но необязательно связывают трубопровод системы управления и трубопровод для подачи рабочей жидкости в единую часть трубопроводов, например, путем связывания их с помощью распределенных по длине крепежных лент, в частности с помощью липкой ленты.

В соответствии с изобретением точечное опирание самого жидкостного двигателя осуществляется в виде упругой конструкции, чтобы получить автоматическую подгонку к изменяющемуся внутреннему диаметру дымовой трубы. При этом режущие диски в соответствии с п. 10 формулы изобретения дают преимущество, заключающееся в том, что в уже забитых отложениями сажи старых дымовых трубах имеется возможность проникновения до непосредственно предусмотренной конструктивно внутренней стенки направляющей дымовой газ ветви и таким образом можно стабилизировать желательное направление; в противном случае можно использовать ролики или валики.

С помощью жидкостных двигателей, в частности пневмодвигателей, можно в принципе добиться очень высоких скоростей вращения, а именно вплоть до зон перехода от фрезерования к шлифованию (20000 об./мин и более). Однако при этом без понижения передаточного числа можно сфрезеровывать лишь относительно мягкие материалы. Правда, в этом случае жидкостной двигатель в соответствии с изобретением при замене фрезерного инструмента на шлифовальный инструмент может использоваться с выгодной для дополнительной обработки уже выфрезерованной дымовой трубы.

Для фрезерования более твердых материалов целесообразно усиливать воздействие фрезерного инструмента на выфрезеровываемую каменную кладку будь то с помощью понижающей передачи, будь то путем дополнительного ударного воздействия в угловом направлении. При этом с помощью понижающей передачи высокая скорость вращения ротора жидкостного двигателя преобразуется в большой крутящий момент на фрезерном инструменте. В обоих случаях понижающая передача или ударный механизм может быть предусмотрен в виде короткого осевого удлинителя без дополнительного увеличения наружного диаметра, в случае необходимости в виде извлекаемой вставки. Понижающие передачи при этом могут быть выполнены, в частности, многоступенчатыми в осевом направлении, причем особенно пригодными оказались планетарные передачи по отдельности и в виде комбинации последовательного включения.

Предусмотренный в устройстве в соответствии с изобретением жидкостной двигатель, в частности в виде пневмодвигателя, по своей конструкции пригоден не только для того, чтобы направлять в уже выфрезерованной зоне дымовой трубы вместе с фрезерным инструментом, как это обычно имеет место при фрезеровании сверху вниз, но и чтобы вместе с фрезерным инструментом проводиться через подлежащую выфрезеровыванию зону дымовой трубы вначале вниз, чтобы тем осуществлять фрезерование вверх. Устройство в соответствии с изобретением пригодно для всех принимаемых во внимание способов работы при фрезеровании вверх и вниз, а также одноступенчато и многоступенчато.

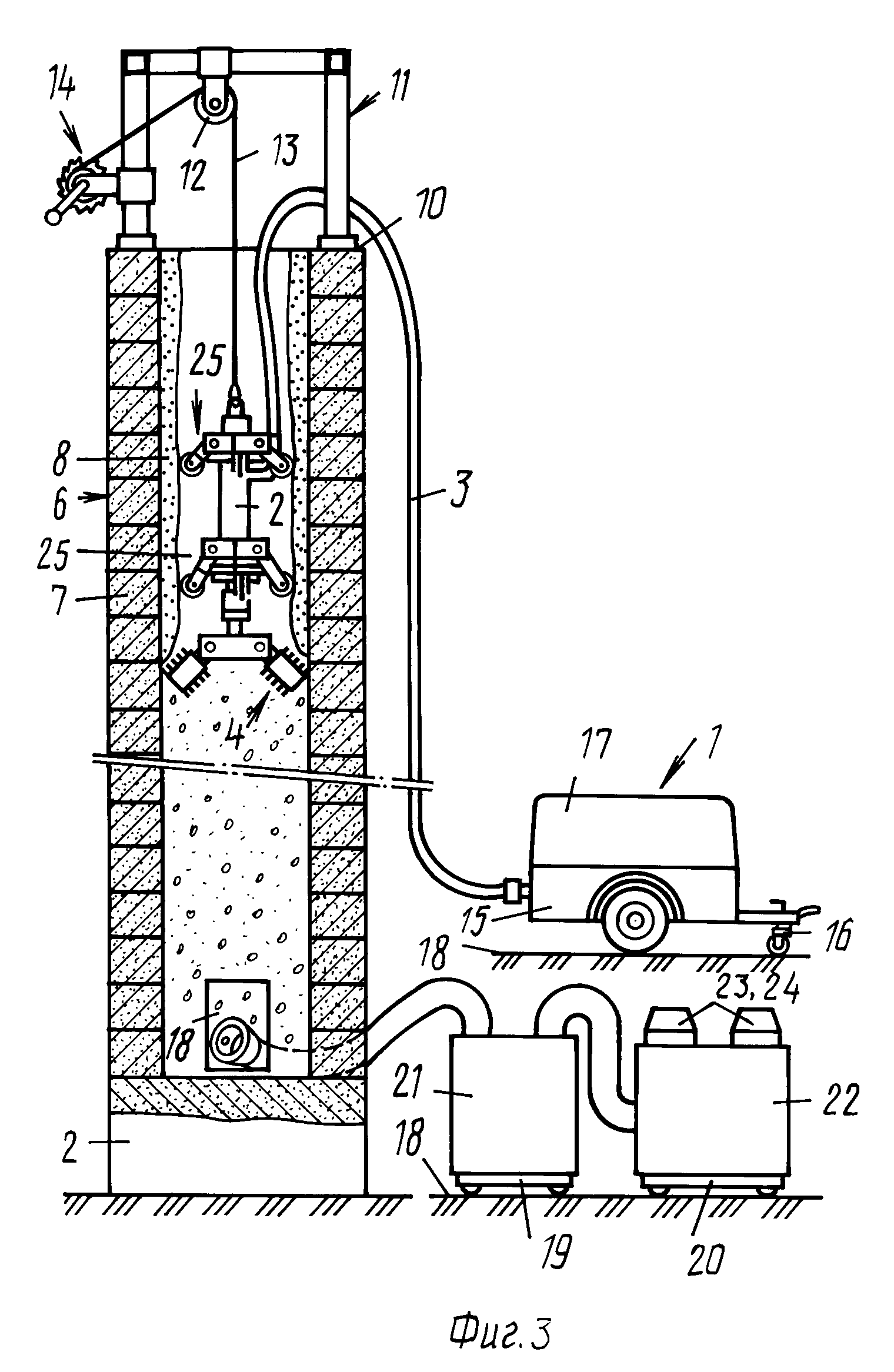

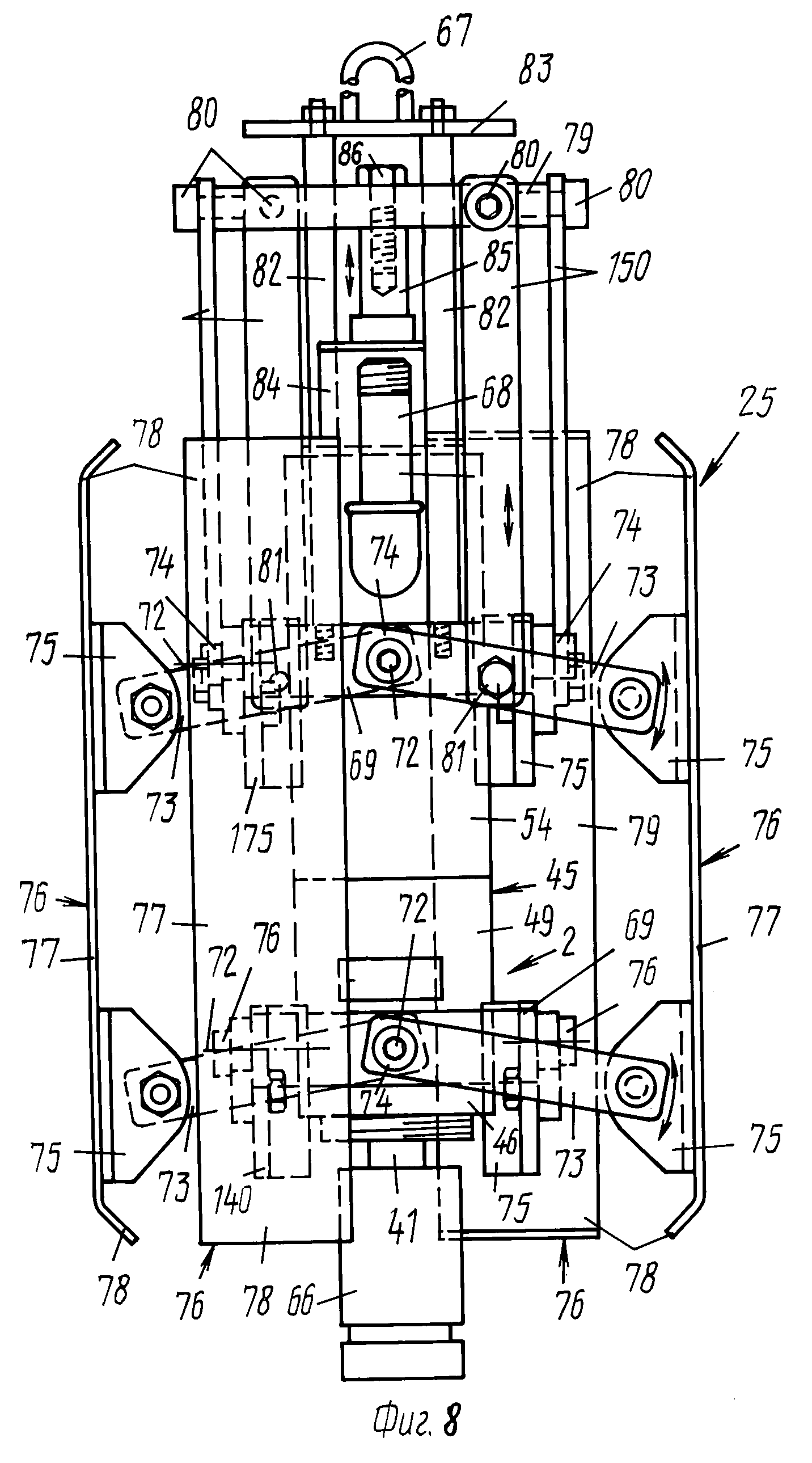

На фиг. 1 изображен общий вид устройства; на фиг. 2 продольный разрез с движущимся вверх пластинчатым фрезерующим инструментом; на фиг. 3 продольный разрез с движущимся вверх фрезерным инструментом с фрезерными штифтами; на фиг. 4 продольный разрез с движущимся вниз фрезерным инструментом с фрезерными штифтами; на фиг. 5 осевой продольный разрез пневмодвигателя в качестве жидкостного двигателя с одноступенчатой планетарной передачей; на фиг. 6 экспозиционный чертеж альтернативно используемой двухступенчатой планетарной передачи; на фиг. 7 частично разрезанное в осевом направлении изображение альтернативного примера выполнения пневмодвигателя с ударным механизмом; на фиг. 8 горизонтальная проекция продольной стороны принудительно направляемого с помощью салазок пневмодвигателя в конструкции в соответствии с фиг. 5; на фиг. 9 соответствующая горизонтальная проекция продольной стороны пневмодвигателя в соответствии с фиг. 5 с принудительной направляющей другого типа; на фиг. 10a 10d кромкообразующие элементы для принудительной направляющей в соответствии с фиг. 9; на фиг. 11 - соответствующая горизонтальная проекция продольной стороны пневмодвигателя с принудительной направляющей в соответствии с фиг. 9 в компоновке двойного действия; на фиг. 12 осевой продольный разрез предпочтительного усовершенствованного примера выполнения примененного на фиг. 1 фрезерного инструмента; на фиг. 13 перспективное изображение использованного на фиг. 2 фрезерного инструмента; на фиг. 14 перспективное изображение использованного на фиг. 3 и 4 фрезерного инструмента; на фиг. 15 экспозиционный чертеж компенсационного ударного механизма, который предпочтительно может быть расположен между жидкостным двигателем и его подвеской, однако при необходимости также в зоне его ведомого вала; на фиг. 16 осевой продольный разрез этого ударного механизма.

Установленный на земле компрессор 1 соединен со спущенным в дымовую трубу жидкостным двигателем 2, который выполнен в виде пневмодвигателя, с помощью подающего сжатый воздух шланга 3. Жидкостной двигатель имеет фрезерный инструмент 4, который в данном случае образуется с помощью цепей, однако может быть образован с помощью выполненной надлежащим образом фрезерной коронки.

На нижнем конце дымовой трубы расположено отсасывающее устройство, с помощью которого отсасывается образующаяся пыль.

С помощью отработанного воздуха запитываемого от компрессора двигателя в дымовой трубе создается избыточное давление, которое способствует простому отводу образовавшейся пыли, так что для отсасывания не требуется никакая или требуется лишь незначительная мощность.

Вместо компрессора 1 и пневмодвигателя при гидравлическом режиме работы с использованием масла могут использоваться нагнетательный масляный насос, а в качестве жидкостного двигателя 2 гидравлический двигатель.

На фундаменте 5 сооружена дымовая труба 6, в данном случае домовая дымовая труба, которая имеет наружную кольцевую оболочку 7 в виде каменной кладки, а также окруженную этой конструкцией внутреннюю оболочку 8 из цемента центробежной заливки.

Альтернативно во внимание принимается любая другая однослойная или многослойная конструкция дымовой трубы с дополнительными промежуточными оболочками или без них, как, например, теплоизоляционными слоями или изолирующими слоями для предотвращения диффузии пара.

В зоне нижнего конца дымовой трубы 6 выше фундамента 5 дымовой трубы находится отверстие с заслонкой 9 дымовой трубы, через которое обычно выбирается сажа. Вверху дымовая труба 6 заканчивается торцевой плитой 10, на которой на здании может быть насажена не показанная на чертеже головная часть дымовой трубы. На плите 10 смонтирована несущая рама или несущий каркас 11, например, путем закрепления на верхней наружной кромке дымовой трубы. Направленный по оси дымовой трубы 6, при необходимости с возможностью бокового перемещения в обеих горизонтальных степенях свободы, несущий каркас 11 имеет ролик 12, по которому при компоновке в соответствии с фиг. 1 направляется шланг 3 для подачи флюида, а при компоновке в соответствии с фиг. 2 4 - тяговый канат 13. В данном случае к этому тяговому канату 13 подвешен жидкостной двигатель 2, для чего в соответствии с фиг. 1 служит сам шланг 3 для подачи флюида. Если сам этот шланг 3 для подачи флюида должен выполнять тяговую функцию, то он соответственно должен быть выполнен прочным на разрыв, например, с помощью прочной на разрыв шланговой арматуры или шланговой оболочки.

Тяговый канат 13, например стальной кабель, приводится в действие канатной лебедкой 14, вместо которой в случае подвески жидкостного двигателя на шланге 3 для подачи флюида в соответствии с фиг. 1 может использоваться конструкция ролика 12 в виде также приводимого в действие в зоне несущего каркаса 11 ролика для намотки шланга. Канатная лебедка 14 или ролик для намотки шланга с валом закреплены при эксплуатации жестко на несущем каркасе, так что возникающие при намотке усилия воспринимаются с помощью несущего каркаса на верхнем конце дымовой трубы 6. Канатная лебедка 14 может переставляться по высоте.

В данном случае шланг 3 для флюида отдельно от тягового каната 13 выведен из верхнего конца дымовой трубы 6 и соединен с компрессором вне дымовой трубы, который приводится в действие от двигателя внутреннего сгорания, целесообразно от дизельного двигателя. Как компрессор, так и двигатель внутреннего сгорания смонтированы на ходовой тележке 15 с тормозом 16 и окружены звукопоглощающим кожухом 17. Ходовая тележка 15 может быть установлена на любой ровной поверхности 18 рядом со зданием, в котором сооружена дымовая труба 6, и жестко закреплена относительно этой поверхности.

На той же самой поверхности 18 также на ходовых тележках 19 и 20 устанавливаются предварительный отделитель 21 крупных фракций фрезерования и за ним в направлении осасывания соединенный с предварительным отделителем основной отделитель 22 для пыли, образующейся в результате фрезерования, которые также приводятся в действие с помощью двигателя. Для этой цели могут быть предусмотрены два электродвигателя 23, 24 или альтернативно два пневмодвигателя, которые в данном случае могут запитываться от расположенного под кожухом 17 компрессора 1.

Основной отделитель, например, выполнен в виде промышленного пылевого вентилятора и с помощью всасывающих линий подключен через отверстие заслонки 9 дымовой трубы к пространству у основания дымовой трубы 6 выше фундамента 5 дымовой трубы.

Так как жидкостной двигатель 2 в примерах выполнения в соответствии с фиг. 1 4 расположен соответственно выше фрезерного инструмента 4, неизбежно получается то, что направляющая 25 в соответствии с фиг. 2 и 3 перемещается с помощью еще не выфрезерованной зоны внутренних труб при выполнении работ за один проход. Напротив, при фрезеровании сверху вниз в соответствии с фиг. 4 направляющая 25 перемещается по уже выфрезерованной поверхности внутренней стенки.

При соответствующем присоединении шланга 3 для подачи флюида при необходимости можно располагать также фрезерный инструмент 4 вверху, а жидкостной двигатель 2 внизу; однако это создает трудность, заключающуюся в том, что жидкостной двигатель при подаче сверху необходимо проводить через тело фрезерного инструмента или альтернативно подводить шланг 3 для подачи флюида с самого начала снизу через отверстие заслонки 9 дымовой трубы или через другое отверстие.

Изображенный на фиг. 5 пневмодвигатель 2 имеет цилиндр 26, вдоль оси которого простирается ротор 27 пневмодвигателя 2. Цилиндр 26 снаружи и изнутри ограничен цилиндрическими поверхностями, причем однако внутренняя цилиндрическая поверхность расположена эксцентрично относительно наружной цилиндрической поверхности. Благодаря этому цилиндр 26 имеет соответственно изменяющуюся толщину стенки. Ротор 27 имеет цилиндрическую наружную поверхность, которая вместе с эксцентричной внутренней поверхностью цилиндра 26 ограничивает камеру сжатия 28 (изображена крестообразной штриховкой). Ротор 27 закреплен в свою очередь на валу 29 якоря.

По периметру ротора 27, который образован из массивной цилиндрической оболочки, распределены проходящие тангенциально относительно вала 29 якоря шлицы, которые простираются по всей длине ротора 27 и заканчиваются на некотором радиальном удалении от вала 29 якоря. В практических примерах выполнения предусмотрено, например, от 4 до 6 шлицов подобного типа. В шлицы свободно вложены пластины 30 ротора. В то время как жидкостной двигатель 2 может быть изготовлен из стали, пластины 30 ротора могут состоять из надлежащего синтетического материала, например из пенопластов или меланиновых смол, которые продаются, например, под защитным торговым наименованием "Пертинакс". Взаимодейстующие с цилиндрической внутренней поверхностью цилиндра 26 продольные кромки пластин 30 ротора, входящие в шлицы, выполнены упрощенными, чтобы перемещаться в шлицах в наиболее глубоком положении зацепления в осевом направлении. Пластины 30 ротора при вращении вала якоря под воздействием центробежной силы отжимаются наружу и прилегают к поверхности внутренней стенки цилиндра 26. При этом они разделяют камеру сжатия 28 на распределенные по периметру вала якоря перемещающиеся камеры, причем благодаря достаточно плотному прилеганию шлицов к пластинам ротора в значительной степени предотвращается перепуск воздуха между камерами.

В толстой зоне стенки цилиндра 26 проходят в направлении окружности рядом друг с другом два сквозных отверстия 31, параллельных оси, по которым поданный от компрессора 1 по пневматическому шлангу 3 сжатый воздух подводится через четыре шлица 32 к камере сжатия 28. Шлицы простираются в направлении окружности цилиндра 26 и расположены парами неподалеку от обоих концов цилиндра.

В убывающем в направлении вращения ротора 27 серповидном отростке сужающейся толщины стенки цилиндра распределены проходящие радиально выпускные отверстия 33, при этом соответственно несколько, например пять, этих отверстий распределены в несколько рядов, например в два ряда, по периметру цилиндра 26. Торцовые стороны цилиндра 26 соответственно закрыты герметично с помощью крышки 34. При этом каждая крышка 34 на обращенной от камеры сжатия 28 стороне имеет соответственно шарикоподшипник 35 для вала 29 якоря, который с уплотнением проходит через осевые отверстия в обеих крышках 34 и вообще зафиксирован от осевого смещения.

На обращенной к фрезерному инструменту 4 стороне вал 29 якоря удлинен за пределы шарикоподшипника 35 в качестве входного вала одноступенчатой понижающей передачи, в данном случае планетарной передачи. В этом отношении планетарная передача соответствует нижней половине экспозиционного чертежа в соответствии с фиг. 6, на верхней половине которой изображены другие элементы для двухступенчатой конструкции понижающей передачи, в данном случае включенной последовательно в осевом направлении двухступенчатой планетарной передачи.

Вследствие этого на выходном конце вала якоря вне цилиндра 26 сидит шестерня 36. Эта шестерня входит в зацепление с внутренним зубчатым венцом водила 37 планетарной передачи. Установленные в нем планетарные шестерни 38 находятся в зацеплении с зубчатым венцом 39 солнечной шестерни. Этот зубчатый венец жестко установлен на внутренней стороне чашеобразного расширения 40 ведомого вала 41, с которым сочленен без возможности проворачивания вал фрезерного инструмента 4.

В показанном на фиг. 6 примере между ведомым валом 41 и описанной первой ступенью планетарной передачи в осевом направлении расположена еще вторая ступень планетарной передачи, элементы которой на фиг. 6 в тех же функциональных узлах обозначены той же позицией с добавлением символа "а".

При этом отличие заключается лишь в том, что первая ступень планетарной передачи присоединяется не непосредственно к ведомому валу 41. В той же в основном конструкции, как и при обращенном к пневмодвигателю конце ведомого вала, используется располагающийся по одной осевой линии промежуточный вал 42, на котором сидит шестерня 43, которая по функции передачи усилия соответствует шестерне 36 на входе первой ступени передачи.

Весь узел, который описан цилиндром 26 вместе с крышками 34, установленным в них валом 29 якоря, а также обозначенной в целом позицией 44 планетарной передачей (вторая ступень 44а), окружен на обращенной к подвеске стороне и вокруг состоящим из двух частей массивным бронекорпусом 45, причем массивная нижняя уплотняющая плита 46, которая внутри имеет первый шарикоподшипник 47 для ведомого вала 41 и герметично присоединена к бронекорпусу 45, закрывает герметично корпус на обращенной к фрезерному инструменту 4 стороне.

Ведомый вал 41 установлен, кроме того, с помощью второго шарикоподшипника 48, который закреплен на внутренней стороне первой части 49 бронекорпуса. Эта первая часть 49 расположена в виде кожухе и охватывает, отходя от уплотняющей плиты 46, все названные выше детали корпуса ведомой части (n) и пневмодвигатель, причем днище кожуха 50 расположено против противоположного ведомому валу 41 свободного конца 51 вала 29 якоря.

Цилиндр 26 на обоих торцовых концах оснащен соответственно несколько выступающим кольцевым фланцем и этот кольцевой фланец плотно подогнан к корпусу первой части 49 бронекорпуса 45. В результате этого между наружной поверхности цилиндра 26, обоими кольцевыми фланцами и внутренней поверхностью указанной первой части 49 образуется определенный кольцевой зазор, через который может свободно распределяться выходящий из выпускных отверстий 33 отработанный воздух камеры 28 сжатия. Этот отработанный воздух может вытекать дальше наружу в радиальном направлении через венец распределенных по стенке первой части 49 выходных отверстий.

Сжатый воздух подается к пневмодвигателю через выступающий в осевом направлении вверх входной штуцер 52, который выполнен за одно целое в днище 50 кожуха. Отсюда сжатый воздух через образованное ниже днище 50 кожуха свободное пространство 53 внутри первой части 49 попадает к отверстиям 31 и, наконец, оттуда описанным образом в камеру 38 сжатия.

На первую часть 49 бронекорпуса 45, охватывая снаружи, на стороне подвески жидкостного двигателя навинчена его вторая часть 54. Как описывается ниже с помощью фиг. 9, весь узел, состоящий из жидкостного двигателя 2 и фрезерного инструмента 4, подвешивается на этой второй части 54.

Вторая часть 54 охватывает первую часть 49 бронекорпуса до зоны ниже выходных отверстий 55 и при этом ввинчена в выточку на первой части таким образом, что обе части 49 и 54 бронекорпуса 45 имеют общую цилиндрическую наружную поверхность небольшого диаметра.

Кроме того, в охватывающей зоне образуется кольцевой зазор между обеими частями 49 и 54 бронекорпуса 45, который расположен против выходных отверстий 55 и герметизирован в зоне расположенного ниже стыка между обеими частями бронекорпуса.

Кольцевое пространство удлинено радиально внутрь относительно торцевой стороны днища 50 кожуха с помощью кольцевого зазора 56 между наружной торцевой стороной днища 50 кожуха и направленной дальше вверх в осевом направлении массивным продолжением 57 второй части 54.

В продолжении вначале выполнено радиальное отверстие 58, которое вне бронекорпуса с простирающимся в осевом направлении рядом входным штуцером служит для соединения с пневматическим шлангом 3. Это присоединительное отверстие 58 герметизировано относительно наружного конца входного штуцера 52 на днище 50 кожуха.

Ниже обвода присоединительного отверстия 58 кольцевой зазор 56 соединен с проходящими в осевом и радиальном направлениях отверстиями 59 и 60 продолжения 57 второй части 54 бронекорпуса 45, чтобы отработанный воздух пневмодвигателя мог выпускаться через расположенный сбоку в бронекорпусе шахтный ствол 61 в атмосферу и при этом при фрезеровании во внутреннее пространство дымовой трубы. При этом направление выхода этого выпускного шахтного ствола выбрано параллельно оси в направлении к фрезерному инструменту 4. При этом выходящий только через частную зону периметра бронекорпуса отработанный воздух распределяется в виде периферийного потока таким образом, что возможен не только обдув фрезерного инструмента, но и образуется заслон для подъема образующейся при фрезеровании пыли по всему периметру бронекорпуса.

За исключением понижающей передачи 44 (при необходимости включая 44а) пневмодвигатель в соответствии с фиг. 7 может быть построен в принципе однотипно, без ущерба для выполненных в чертеже отличий на фиг. 7. Передача крутящего момента от пневмодвигателя к фрезерному инструменту осуществляется при этом ввиду отсутствия понижающей передачи с передаточным отношением 1:1, т.е. непосредственно.

Вместо этого выступающий из цилиндра 26 на стороне фрезерного инструмента 4 свободный конец вала 29 якоря соединен с ведомым валом 62, который соответствует ведомому валу 41 в соответствии с фиг. 5, с помощью ударного механизма 63. Этот механизм преобразовывает непрерывное вращательное движение вала 29 якоря во вращательно-ударное движение с ударным воздействием в перпендикулярном направлении на основании эффективного за оборот вала якоря взаимодействия так называемого молота и так называемой наковальни ударного механизма. При этом можно полностью отказаться от вибрации в осевом направлении фрезерного инструмента 4, если можно было бы также в случае необходимости включить осевую составляющую.

Известны различные конструкции подобного рода ударного механизма, так что их детальное описание является излишним. Возможная и также предпочтительная конструкция более детально описывается ниже в связи с другим использованием с помощью фиг. 15. Ударный механизм в соответствии с фиг. 15 может быть, в частности, включен между жидкостным двигателем 2 с одной стороны и его подвеской с другой стороны.

Существенный признак включения такого ударного механизма заключается в том, что возникающий при работе фрезерного инструмента 4 противодействующий крутящий момент убедительно компенсируется благодаря обратному ударному воздействию в ударном механизме, эластичный удар молота между молотом и наковальней ударного механизма за один оборот.

Благодаря этому становится излишней не только увеличивающая осевую конструктивную длину понижающая передача 44 или 44а, но и значительно усиливается также воздействие фрезерного инструмента на удаляемый материал, а именно: по сравнению с принципом действия бурильного молотка.

Другая особенность пневмодвигателя в соответствии с фиг. 7 заключается, кроме того в том, что ведомый вал 62 выполнен полым, а именно с многогранным внутренним поперечным сечением, в частности шестигранным. Благодаря этому могут просто вставляться имеющиеся на рынке фрезерные инструменту, которые в общем оснащены шестигранным соединительным элементом при передаче очень высокого крутящего момента. Соответствующая крепежная деталь 64 фрезерного инструмента 4 изображена на фиг. 7.

Кроме того, отверстие полого ведомого вала 62 может использоваться в качестве канала для подачи управляющего флюида, в частности сжатого воздуха, к фрезерному инструменту. С этой целью на конце полого вала со стороны фрезы выведен соединительный элемент 65 для присоединения управляющего трубопровода, например, чтобы реверсивно управлять работой вверх и вниз фрезерного инструмента.

Фиг. 8, 9 11 показывают два возможных предпочтительных типа конструкции принудительных направляющих, которые могут применяться в нуждающейся в опоре против проворачивания конструкции пневмодвигателя в соответствии с фиг. 6. Обе конструкции отличаются относительно небольшим зазором в просвете между бронекорпусом 45 и внутренней поверхностью дымовой трубы 6.

На этих фигурах можно видеть также соединительную муфту 66, в данном случае вставную звездочку, для соединения ведомого вала 41 в соответствии с фиг. 5 с фрезерным инструментом 4. Кроме того, на верхнем конце предусмотрена проушина 67 на второй части бронекорпуса, на которой может защелкиваться тяговый канат 13.

Если подвеска осуществляется с помощью шланга 3 для подачи флюида в соответствии с фиг. 1, то необходимо было бы располагать расположенный в данном случае сбоку на бронекорпусе присоединительный штуцер 68, который соединен с присоединительным отверстием 58, а на жидкостном двигателе аналогичную проушину 67, и выполнять их в виде передающих тяговые условия элементов, т.е. с присоединительными средствами на арматуре или прочной на разрыв оболочке шланга 3 для подачи флюида.

В обоих типах направляющих, изображенных на фиг. 4 11, с достаточным для направления осевым удалением в зоне обоих концов бронекорпуса 45 расположены соответственно удерживающие шайбы 69 (см. в частности, также фиг. 10а и 10в, на которых удерживающие шайбы 69 изображены в горизонтальной проекции и в виде сбоку). Удерживающая шайба зажимается вдоль изображенной штрихпунктиром на фиг. 10а линии действия 70 с помощью зажимных болтов 71 на наружной окружности бронекорпуса 45.

Штрихпунктирная двойная ось 72 на фиг. 10а описывает в большом квадратном поперечном сечении удерживающих шайб 69 в зоне середины ограничительных линий квадрата ось 72 поворотных рычагов 73. Последние являются прямыми рычагами, один конец которых шарнирно присоединен в зоне оси 72 на шарнирной цапфе 74 на бронекорпусе 45, и второй конец которых шарнирно соединен со стенкой 75 на радиальной внутренней стороне полоза 76. В соответствии с этим по периметру пневмодвигателя распределены четыре полоза 76. Они имеют простирающийся в продольном направлении, по меньшей мере приблизительно прямолинейный средний участок 77 и сверху и снизу соответственно искривленные внутрь или наклонно установленные концы 78.

В этой конструкции соответственно поверхность оболочки бронекорпуса 45, полозья и оба соединяющие соответствующие полозья шарнирно вверху и внизу поворотные рычаги образуют параллельный направляющий рычажный механизм.

Все четыре параллельные направляющие механизмы с помощью осевой перемещаемой пластины 79 переставляются вместе по ширине в радиальном направлении. Для этого соответственно окружность управляющей плиты в зоне шарнира 80 с помощью простирающегося вдоль бронекорпуса вне его тягового рычага соединена с шарниром 81 в средней зоне соответственно верхнего поворотного рычага 73.

Управляющая пластина 79 установлена на двух диагонально противоположных направляющих штангах 82 с возможностью перемещения в осевом направлении. Направляющие штанги в свою очередь нижними концами ввинчены в верхнюю удерживающую шайбу 69 и на верхних концах соединены с помощью поперечины 83, к которой приварена проушина 67.

Без приложенного перемещающего усилия управляющая пластина 79 расположена в самом нижнем положении по причине воздействия веса присоединенного к ней шарнирно рычажного механизма с полозьями. Для поднятия управляющей пластины 79 предназначен приводимый в действие пневматически сервоцилиндр 84, который закреплен на торцевой стороне бронекорпуса 45 и своим поршнем 85 может свободно опираться на осевой центр управляющей пластине 79. Однако для принудительного управления управляющей пластиной 79 в обеих осевых направлениях предпочтительным является узел крепления 86 в месте приложения воздействующего усилия на управляющей пластине 79.

В примерах выполнения в соответствии с фиг. 9 и 11 удерживающая шайба 69 выполнена скошенной на углах на горизонтальной проекции и в углах соответственно предусмотрено по одной проходящей радиально выемке 87, которая в зоне линии действия 70 для сжимания выполнена на окружности бронекорпуса так же, как и описанном выше примере выполнения, в виде сквозного шлица.

Внутри выемки 87 шарнирно установлен конец прямолинейного рычага 88 вдоль изображенной тройной пунктирной линией воображаемой оси 89. Форма рычага 88 видна на горизонтальной проекции в соответствии с фиг. 10с или на виде сбоку в соответствии с фиг. 10d. При этом действующая ось 89 соответствует шарнирной цапфе 90 в соответствии с фиг. 10d.

Свободный конец рычага выполнен с односторонней консолью в виде вилки 91, причем на обоих плечах 92 вилки 91 установлен вал 93, на котором установлен ролик или валик 94 с возможностью вращения.

Ниже соответствующей удерживающей шайбы 69 насажен с фиксацией предотвращающей осевое перемещение, эластичный буферный элемент 95 в форме вращающегося кольца из ячеистого каучука, на которое опирается средняя зона соответствующего рычага с целью ограничения откинутого вниз положения. При необходимости можно изменять осевое положение этого буферного элемента 95. При этом путем соответствующей установки можно также выбирать такую же или желательную различную радиальную выставку (например, подгоняя к конусной форме дымовой трубы) при различных длинах рычагов 88. В этом смысле верхние рычаги 88 изображены короче нижних рычагов 88. Видимый на фиг. 9 несколько больший вылет нижних рычагов 88 должен в данном случае соответствовать не подгонке к конической форме дымовой трубы с узким вверху и широким поперечным сечением, а компенсировать различную нагрузку верхних и нижних рычагов, так как нижние рычаги сильнее нагружены весом располагающегося ближе фрезерного инструмента. Таким образом можно обойтись однотипным материалом буферного элемента 95. Как можно впрочем видеть на фиг. 9 по той же причине нижние буферные элементы 95 выделены с большим радиальным вылетом, чем верхние.

Впрочем на фиг. 9 можно еще видеть углубление 96 на внешней окружности бронецилиндра. Это углубление 96 расположено против параллельного соответствующего углубления на другой стороне. Благодаря этому с помощью одного инструмента можно навинчивать обе части 49 и 54 бронекорпуса 45 с приложением достаточного крутящего момента.

Вследствие другой конструкции этой направляющей в данном случае направляющие штанги 82 примера выполнения в соответствии с фиг. 8 заменены присоединительной цапфой 97, которая вверху установлена с помощью проушины 67 и внизу жестко соединена с торцевой стороной бронекорпуса 45.

Как можно видеть, присоединительная цапфа 97, массивный цилиндр, выполнена с меньшим диаметром, чем бронекорпус 45. Это имеет преимущество, заключающееся в том, что верхние рычаги 88 могут быть установлены с особенно небольшим радиальным вылетом. Вследствие большей нагрузки нижних рычагов проблема в данном случае заключается не в размере. В целом это дает возможность приспособления к особенно небольшому условному проходу дымовой трубы.

Однако в примере выполнения в соответствии с фиг. 9 движение осуществляется только в одном направлении, а именно, вверх. Фиг. 11 показывается простую модификацию, с помощью которой та же самая конструкция направляющей может быть выполнена двойного действия, а именно, с той же геометрией без необходимости выполнения наладочных работ. С этой целью рычаги, которые вверху и внизу расположены соответственно в виде венца, соединены друг с другом с помощью простирающегося вдоль бронекорпуса 45 тяговых элементов 98, которые являются пружинами растяжения. При такой конфигурации совершенно излишним является даже буферный элемент 95. Однако он может быть предусмотрен, если тяговые элементы 98 являются разъемными.

В то время как в обеих описанных направляющих соответственно четыре направляющих элемента равноудаленно распределены по окружности вокруг бронекорпуса, при необходимости можно предусматривать также другое количество этих направляющих элементов, целесообразно по меньшей мере три таких направляющих элемента.

Фиг. 12 14 показывают, кроме того, три особенно предпочтительных конструкции, используемых в устройстве, в соответствии с изобретением фрезерных инструментов.

Во всех трех случаях фрезерный инструмент имеет центральное несущее тело 99, вокруг которого простираются удерживаемые несущим телом фрезерующие элементы. В данном случае верхний конец несущего тела изображен соответственно в виде четырехгранника, причем при соответствующем нормам исполнении вместо него предусмотрены шестигранники. Они закрепляются с помощью крепежных штифтов, которые входят в соответствующие крепежные отверстия в несущим теле 99, жестко с ведомым валом соответствующего жидкостного двигателя 2 соосно с его активной осью. В предельном случае могут быть предусмотрены также крепежные муфты с незначительной боковой изгибаемостью, которые однако должны воспринимать действующий под углом крутящий момент.

В случае примера выполнения в соответствии с фиг. 12 несущее тело 99 с неизменным поперечным сечением простирается по всей высоте фрезерного элемента в осевом направлении. При этом нижний конец выполнен в виде опоры 100, который с помощью крепежного штифта 101 закреплен на несущем теле 99 без возможности перемещения в осевом направлении.

Выше опоры на несущее тело свободно насажен ряд распорных втулок 102 и промежуточных колец 103. При этом промежуточные кольца 103 расположены предпочтительно равноудаленно, причем в данном случае расположенные между ними распорные втулки 102 имеют соответственно одинаковую длину в осевом направлении или соответственно могут быть выполнены одинаковыми. Как изображено на чертеже, самая нижняя распорная втулка 102 может быть выполнена более короткой. Альтернативно от нее можно также совершенно отказаться и самое нижнее промежуточное кольцо можно опирать непосредственно на опору 100.

Внешний конец каждого промежуточного кольца несет с распределением по периметру фрезерного инструмента соответственно одно единственное звено цепи 104, которое соответственно на своем наружном конце имеет дисковую фрезу 105.

При этом на фиг. 3 показано изображение, в котором исходят из состояния вращения фрезерного инструмента, так что как с промежуточными кольцами, так и с дисковыми фрезами 105 шарнирно соединенные наружные звенья цепи 104 имеют вылет горизонтально наружу, как это изображено также на фиг. 1 относительно более длинных цепных фрезерных инструментов. В соответствии покоя подобного рода цепи под действием собственной силы тяжести свисают вниз, так что они в этом случае легко проходят через еще невыфрезерованные зоны дымовой трубы.

Дисковые фрезы 105 описывают вначале расширяющийся конически сверху вниз и затем вновь конически сужающийся рабочий корпус, который относительно среднего промежуточного кольца 106 выполнен симметричным, чтобы при неизменной геометрии можно было равным образом осуществлять фрезерование как вверх, так и вниз. Так как дисковые фрезы среднего промежуточного кольца 106 вследствие их наибольшего вылета в радиальном направлении нагружены наиболее сильно и поэтому соответственно должны быть выбраны наиболее прочными, рекомендуется также в соответствии с изображением выполнять среднее промежуточное кольцо 106 более прочным, чем остальные промежуточные кольца (при одинаковом материале большей толщины). Промежуточные кольца имеют различный радиальный размер в соответствии с соответствующим вылетом рабочего конуса в соответствующем месте, в то время как звенья цепи 104 могут быть выбраны все однотипными.

В примере выполнения фрезерного инструмента в соответствии с фиг. 13 несущее тело 99 точно так же, как это было упомянуто в отношении описанного выше фрезерного инструмента, оснащено нижней опорой по аналогии с опорой 100, на которую в данном случае опирается единственная, простирающаяся в продольном направлении распорная втулка 107 (вместо большого количества распорных втулок 102 и промежуточных колец 103 описанного выше примера выполнения).

Между опорой и распорной втулкой 107 с одной стороны, а также на верхней торцевой поверхности распорной втулки 107 с другой стороны соответственно расположена соединенная с несущим телом 99 без возможности проворачивания несущая плита 108, которая в данном случае выполнена квадратной.

В угловых зонах этой квадратной несущей плиты 108 соответственно выполнено простирающееся в радиальном направлении продольное отверстие 109, в которое соответственно входит с обращенной от распорной втулки 107 стороны установочный винт 110. На установочных винтах 110 шарнирно установлены распределенные по периметру фрезерного инструмента четыре выполненные дугообразными фрезерные пластины 111 с возможностью поворота, однако при плотном затягивании установочных винтов 110 они могут быть установлены также в определенном угловом положении. Кроме того, при достаточно свободной установке установочных винтов можно предусматривать также свободное перемещение в осевом направлении фрезерных пластин 111 вдоль продольных отверстий 109, причем эта возможность перемещения может быть также исключена при затянутом установочном винте.

Фрезерные инструменты имеют по меньшей мере на одной расположенной снаружи узкой стороне режущую кромку 112. Допустимо также предусматривать режущую кромку 112 на обеих кромках фрезерной пластины, хотя всегда в рабочем направлении используются только одна режущая кромка, будь то это с целью выполнения при различных условиях эксплуатации, будь то с целью обратного монтажа для последующего изнашивания обеих режущих кромок.

Однако с целью создания особенно выгодных условий фрезерования поперечное сечение фрезерной пластины 111 можно выбирать также таким образом, что на кромке во внимание принимается одна режущая кромка 112.

Режущие кромки 112 выставлены, кроме того, в осевом направлении сверху вниз радиально наружу, чтобы вновь описывать рабочий конус. При обратном рабочем направлении это изделие можно также переставлять благодаря тому, что заменяются плечи дугообразных фрезерных пластин, в зацепление с которыми входят установочные винты 110 между несущими плитами 108. Альтернативно с целью создания двойного действия выставление самих фрезерных пластин можно выбирать по типу двойного конуса, как это уже было описано относительно варианта выполнения в соответствии с фиг. 12 с точки зрения различных фрезерных элементов. В данном случае двойной конус был бы образован тем же фрезерным элементом. Однако альтернативно по типу примера выполнения в соответствии с фиг. 12 можно также включать друг за другом в осевом направлении два элемента фрезерного инструмента в соответствии с фиг. 13 и при этом достигается двойное коническое эффективное поперечное сечение при однотипных фрезерных пластинах, которые однако по разному выставлены вверху и внизу. Альтернативно особенно предпочтительному описанному примеру выполнения с продольными отверстиями 109 и установочными винтами 110 можно также предусмотреть шарнирные соединения дугообразных фрезерных пластин просто с помощью отдельных звеньев цепи, как это описано в примере выполнения в соответствии с фиг. 12 относительно соединения предусмотренных там промежуточных колец 103 с наружными дисковыми фрезами 105 с помощью отдельных звеньев цепи 104.

В третьем примере выполнения предпочтительного фрезерного инструмента в соответствии с фиг. 14 несущий диск 113 по аналогии с описанной ранее опорой 100 закреплен на нижнем конце несущего тела 99, например, с помощью крепежного винта, с помощью которого несущий диск 113 привинчен снизу к входящему частично с геометрическим замыканием в несущий диск 113 несущему телу 99.

По периметру несущего диска 113 на равном удалении распределены три прямоугольных паза 114, которые проходят в осевом направлении. В каждом прямоугольном пазу 114 с возможностью поворота на опорном штифте 115 шарнирно установлен поворотный блок 116, который образует короткий прямолинейный рычаг и в основном занимает ширину прямоугольного паза при относительной подвижности. Опорный штифт 115 при этом запрессовывается с геометрическим замыканием через расположенные друг против друга на обеих сторонах соответствующего прямоугольного паза 114 сквозные отверстия 117.

Поворотные блоки в основном являются связанными с верхней торцевой стороной несущего диска 113. Кроме того, верхние концы поворотных блоков 116 по меньшей мере на радиально внутрь расположенной стороне фрезерной головки скошены крышеобразно. На фиг. 14 изображена однотипная снаружи и изнутри крыша 118 с образованием плоского конька. При этом конек в основном после отклонения поворотного блока 116 связан с поверхностью несущего диска 113, в то время как расположенный радиально внутрь скат 119 крыши при заранее заданном повернутом положении поворотного блока 116 опирается на дно прямоугольного паза 114 и тем самым ограничивает поворот. Двухстороннее образование крыши может использоваться для того, чтобы при одностороннем износе поворотного блока изменять направление установки.

На нижнем конце выступающего несколько в осевом направлении вниз из несущего диска 113 поворотного блока 116 выбрано резьбовое отверстие 120. В это отверстие плотно ввинчен воспринимающий высокие нагрузки установочный болт 121, который с небольшим радиальным зазором служит в качестве опорного вала для имеющего форму цилиндрической оболочки основного тела 122 фрезерной головки 123. При этом она дополнена фрезерными штифтами 124, которые жестко вставлены в цилиндрическую поверхность основного тела 122 и выступают на определенное расстояние от этой поверхности, так что основное тело и фрезерные штифты образуют совместно тип радиального ерша. Фрезерные штифты имеют одинаковую длину, так что окружная поверхность ерша описывает цилиндрическую, однако при необходимости также другую огибающую поверхность. При этом сами штифты изготовлены прямолинейными из твердого сплава, например из стального сплава или из других твердых сплавов.

Как видно из прохождения отверстий соседних осевых рядов 125 посадочных отверстий в окружной поверхности основного тела для фрезерных штифтов 124, посадочные отверстия этих рядов смещены относительно друг друга на определенные промежуток, причем ряды расположены равноудаленно.

Установка основного тела 122 фрезерной головки 123 на установочный болт 121 с некоторым зазором образует болтающийся шарнир, который при необходимости может быть выполнен также по другому. Оказалось, что жесткие нагрузки подобного рода фрезерного инструмента при выкладывании дымовой трубы воспринимаются лучше, если фрезерная головка установлена на опорном валу несколько болтающейся, чем если бы была предусмотрена в данном случае точная установка.

Как изображено на чертеже, головка соответствующего установочного болта 121 вставлена в основное тело на его наружной торцовой стороне.

Как было пояснено с помощью фиг. 3 и 4, этот инструмент с неизменной геометрией может использоваться для работы как при фрезеровании вниз, так и при фрезеровании вверх, причем в этом случае предусматривают несущее тело 99 на обеих торцовых сторонах несущего диска 113. Это не реализовано в примере выполнения в соответствии с фиг. 14. В соответствии с показанным вариантом выполнения действующие как прямые поворотные рычаги поворотные блоки 116 могут быть подвешены с возможностью некоторого отклонения вертикально вниз, когда фрезерный инструмент не приведен во вращение. В этом случае наружные сгибающие поверхности трех фрезерных головок 123 опираются друг на друга таким образом, что все три фрезерных головки установлены в основном аксиально по одной линии и таким образом возможно удобное введение в еще невыфрезерованную дымовую трубу. Альтернативно поворотные блоки в этом режиме работы можно сделать прилегающими расположенной внутрь продольной поверхностью к дну прямоугольного паза 114. Помимо этого дно прямоугольного паза можно выполнить также раздающимся, чтобы при необходимости удерживать примерно аксиально поворотный блок.

Однако изображенный пример выполнения по своей геометрии не обеспечивает двойной принцип действия без перестановки предусмотренного с обеих сторон несущего тела 99 при креплении на ведомом валу жидкостного двигателя 2.

Однако на показанным на чертеже образом упор поворотного блока 116 можно выполнить на дне прямоугольного паза 114 разъемным с помощью сервоустройства таким образом, что поворотный блок из подвешенного состояния в соответствии с фиг. 5 перекидывается в основном в неподвижное состояние и там фиксируется с помощью регулируемой с наружной стороны с измерением направления опоры. Подобного рода сервоуправление вновь может осуществляться с помощью того же рабочего средства, которое используется для работы двигателя 2, однако подаваться оно должно по отдельному управляющему трубопроводу.

Наконец, с помощью фиг. 15 и 16 поясняются важные функциональные элементы ударного механизма, который на угловое вращение ведущего вала жидкостного двигателя, в данном случае специально пневмодвигателя, накладывает еще пульсирующее ударное движение, а именно: с повторением того же хода ударного механизма за оборот ведомого вала. Можно при этом ударный режим включать дополнительно только при заданной скорости вращения, чтобы, например, предоставить в распоряжение плавные процессы пуска.

Хотя такой ударный механизм может быть расположен в другом месте, в частности между жидкостным двигателем и его подвеской, ниже описывается его непосредственное включение после ротора жидкостного двигателя. В этом отношении он заменяет отдельную понижающую передачу, в которой усиление вращающего момента понижающей передачи заменяется усилением воздействия с помощью молотков. Однако при необходимости усиления вращающего момента можно комбинировать путем понижения и ударного воздействия с помощью ударного механизма.

Молотковый несущий элемент 126 ударного механизма приводится в действие с передаточным отношение 1:1 от ротора 27 пневмодвигателя.

В молотковом несущем элементе 126 в диаметрально противоположных местах окружности свободно установлены два молотка 127 и два молотковых штифта 128, причем молотковые штифты 128 как концевые упоры ограничивают движение молотков 127 под воздействием центробежной силы радиально наружу.

При вращательном движении молоткового несущего элемента 126 молотки 127 в молотковом несущем элементе 126 выполнено различным, что выражается в различной длине периметра воспринимающих окружных пазов и в различной геометрии их. При этом при вращении молоткового несущего элемента молотки 127 совершают колебательное движение.

Молотки 127 ударно взаимодействуют в направлении вращения с наковальней 129, которая образует с несущим фрезерный инструмент 4 ведомым валом 41 не имеющий возможности проворачиваться, предпочтительно жесткий, узел. При этом наковальня с помощью подшипниковой втулки 120 установлена в корпусе 131 ударного механизма. Тем самым и ведомый вал 41 приобретает равномерное крепление.

Различное расположение молотков 127 в молотковом несущем элементе 126, несмотря на различие, рассчитано таким образом, что оба молотка 127 одновременно ударяют по наковальне 129.

Реферат

Устройство для выфрезерования дымовой трубы с помощью фрезерного инструмента, который вместе со своим приводным двигателем может перемещаться в условном проходе дымовой трубы вверх и вниз, причем приводным двигателем является жидкостной двигатель, который по шлангу для подачи флюида нагружен от расположенного вне дымовой трубы источника жидкости. 1 с. и 19 з.п. ф-лы, 16 ил.

Комментарии