Способ и устройство удаления закупорки в фурме - RU2678548C1

Код документа: RU2678548C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к удалению закупорок в фурме для инжектирования твердых частиц. Конкретнее, настоящее изобретение относится к способу и устройству для удаления закупорок в фурме для инжектирования твердых частиц.

Настоящее изобретение относится конкретно, хотя и не исключительно, к фурмам для инжектирования твердых частиц конвертера прямого плавления, такого как конвертер прямого плавления, основанный на использовании плавильной ванны, для производства расплавленного металла, такого как железо, в процессе прямого плавления.

Настоящее изобретение имеет применение в металлургических процессах плавления, основанных на использовании плавильной ванны, которые включают инжектирование твердых материалов под давлением в плавильную ванну через выпускное отверстие, размещенное внутри плавильной ванны. Настоящее изобретение также имеет применение в производствах и процессах, которые включают подачу твердых переплавляемых материалов посредством переноса.

УРОВЕНЬ ТЕХНИКИ

Известный процесс плавления, основанный на использовании плавильной ванны, в целом называют процессом «HIsmelt» и он описан в значительном количестве патентов и патентных заявок, оформленных на имя настоящего заявителя.

Процесс HIsmelt в общем применим к плавлению металлоносного материала, но особенно связан с получением расплавленного железа из железной руды или другого железосодержащего материала.

В контексте получения расплавленного железа процесс HIsmelt включает этапы:

(a) формирования ванны расплавленного железа и шлака в основной камере конвертера прямого плавления;

(b) инжектирования в плавильную ванну: (i) железной руды, обычно в виде мелочи; и (ii) твердого углеродсодержащего материала, обычно угля, который служит восстановителем переплавляемого материала железной руды и источником энергии; и

(c) плавления железа из железной руды в ванне.

Под термином «плавление» в данном документе следует понимать термическую обработку, при этом химические реакции, уменьшающие содержание оксидов металла, происходят с получением расплавленного металла.

Другой известный процесс плавления металлоносного материала обозначен далее в данном документе как процесс «HIsarna». Этот процесс осуществляют в плавильном устройстве, содержащем (а) плавильный конвертер, который содержит фурмы для инжектирования твердых частиц и фурмы для инжектирования кислородсодержащего газа и выполнен таким образом, чтобы содержать ванну расплавленного металла, и (b) плавильный циклон для предварительной обработки металлоносного переплавляемого материала, который расположен над плавильным конвертером и сообщается с ним. Процесс и устройство HIsarna описаны в международной заявке PCT/AU 99/00884 (WO 00/022176), оформленной на имя настоящего заявителя.

В процессе HIsmelt твердые переплавляемые материалы в виде металлоносного материала (который может быть предварительно нагрет) и углеродсодержащий материал и, необязательно, флюс инжектируют газом-носителем в плавильную ванну через несколько охлаждаемых водой фурм для инжектирования твердых частиц, которые наклонены по отношению к вертикали, чтобы проходить вниз и внутрь через боковую стенку основной камеры плавильного конвертера и в нижнюю область конвертера таким образом, чтобы доставить по меньшей мере часть твердых переплавляемых материалов в слой металла на дне основной камеры. Твердые переплавляемые материалы и газ-носитель проникают в плавильную ванну, вследствие чего расплавленный металл и/или шлак выходит в область над поверхностью ванны и образует зону перехода. Струю кислородсодержащего газа, обычно обогащенного кислородом воздуха или чистого кислорода, инжектируют в верхнюю область основной камеры конвертера через проходящую вниз фурму, чтобы вызвать последующее дожигание газовых продуктов реакции, выпускаемых из плавильной ванны в верхней области конвертера. В зоне перехода присутствует подходящая масса поднимающихся и затем опускающихся капель, или брызг, или потоков расплавленного металла и/или шлака, которые обеспечивают эффективную среду для передачи к ванне тепловой энергии, образованной в результате последующего дожигания газовых продуктов реакции над ванной.

Обычно, в случае производства расплавленного железа, при использовании обогащенного кислородом воздуха обогащенный кислородом воздух генерируют в воздухонагревателях и подают при температуре порядка 1200°С в верхнюю область основной камеры конвертера. При использовании технического холодного кислорода технический холодный кислород обычно подают в верхнюю область основной камеры при температуре окружающей среды или при близкой к ней температуре.

Отходящие газы, образующиеся в результате последующего дожигания газовых продуктов реакции в плавильном конвертере, отводят из верхней области плавильного конвертера через трубопровод отходящих газов.

Плавильный конвертер содержит основную камеру для плавления металлоносного материала и передний горн, соединенный с основной камерой посредством соединения переднего горна, благодаря чему возможен непрерывный отток продукта производства металла из конвертера. Основная камера включает секции с огнеупорной футеровкой в нижней части горна и охлаждаемые водой панели в боковых стенках и своде основной камеры. Вода непрерывно циркулирует через панели в непрерывном контуре. Передний горн выполняет функцию наполненного расплавленным металлом сифонного затвора, который естественным образом «проливает» излишки расплавленного металла из плавильного конвертера в ходе его производства. Это позволяет получать информацию об уровне расплавленного металла в основной камере плавильного конвертера и регулировать его с малыми допусками - что крайне важно для безопасности производства.

В процессе HIsarna углеродсодержащий переплавляемый материал (обычно уголь) и флюс (обычно негашеная известь) инжектируют в плавильную ванну в плавильном конвертере через фурмы для инжектирования твердых частиц.

Твердые переплавляемые материалы в обоих процессах HIsmelt и HIsarna обычно представлены в виде мелочи, и в некоторых случаях может произойти закупорка твердых переплавляемых материалов во внутренней трубе фурмы для инжектирования твердых частиц.

Одним вариантом решения этой проблемы является удаление закупоренной внутренней трубы из фурмы и замена ее другой внутренней трубой. Другим вариантом является высверливание закупорки в условиях атмосферного давления. Этот последний вариант требует остановки производства и частичного высверливания слоя шлака плавильной ванны. Дополнительно, давление в закупоренной фурме должно быть снижено перед высверливанием или заменой. Затем процесс плавления должен быть перезапущен посредством устранения высверленного шлака и наращивания подачи твердого переплавляемого материала за промежуток времени.

Настоящее изобретение предоставляет способ удаления закупорки в фурме для инжектирования твердых частиц без полной остановки производства и устранения шлака.

Вышеприведенное описание не следует рассматривать как признание общеизвестных знаний в Австралии или в другом месте.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой способ удаления закупорки в фурме для инжектирования твердых частиц при нормальных условиях работы конвертера прямого плавления, который содержит ванну расплавленного металла и шлака, причем фурма для инжектирования твердых частиц проходит в конвертер прямого плавления и имеет выпускной конец, который погружен в расплавленный шлак, и имеет единственный впуск, соединенный с секцией линии подачи, которая подает газ и твердый переплавляемый материал в фурму для инжектирования твердых частиц, причем секция линии подачи расположена выше по потоку и является соосной с фурмой для инжектирования твердых частиц, при этом способ включает:

(a) продвижение инструмента для удаления закупорок через секцию линии подачи и через фурму для инжектирования твердых частиц до расположенной выше по потоку стороны закупорки;

(b) работу инструмента в условиях повышенного давления газа для удаления закупорки таким образом, чтобы твердый переплавляемый материал и газ могли течь через фурму для инжектирования твердых частиц и в конвертер прямого плавления, при этом давление газа повышено таким образом, чтобы избежать попадания шлака в выпускной конец фурмы; и

(c) извлечение инструмента из фурмы для инжектирования твердых частиц и секции линии подачи.

Удаление закупорки таким образом устраняет потребность в удалении и замене внутренней трубы из фурмы для инжектирования твердых частиц при закупоривании. Это означает, что остановка производства не является обязательной. Это также означает, что частичное устранение запаса шлака не является обязательным, так как расплавленный шлак в ванне находится ниже выпускного конца фурмы. Возвращение к нормальным объемам производства после этих этапов включает восстановление запаса шлака, поскольку запас шлака является важным для осуществления процесса HIsmelt, и включает увеличение подачи металлоносного материала за промежуток времени для обеспечения того, чтобы температура плавильной ванны поддерживалась на уровне оптимальной температуры плавления. Совместное влияние обоих факторов продлевает время возвращения к нормальным объемам производства. Способ, описанный выше, таким образом позволяет продолжать производство, хотя и в меньших объемах, и уменьшает время возвращения к нормальным объемам производства.

При нормальных условиях работы в фурму для инжектирования твердых частиц подают твердые частицы, переносимые в газе-носителе под давлением, превышающим давление газа в конвертере прямого плавления, и способ может включать поддержание подачи газа-носителя таким образом, чтобы секция линии подачи и фурма, расположенные выше по потоку относительно закупорки, оставались под давлением, превышающим давление газа в конвертере прямого плавления.

Способ может включать прекращение подачи газа-носителя и может включать обеспечение условий повышенного давления газа посредством подачи продувочного газа под давлением в фурму для инжектирования твердых частиц, расположенный выше по потоку относительно закупорки, таким образом, чтобы в результате удаления закупорки продувочный газ тек в конвертер прямого плавления.

Способ может дополнительно включать возобновление подачи газа-носителя после удаления закупорки и уменьшение и, в конечном счете, прекращение подачи продувочного газа после начала подачи газа-носителя.

Способ может дополнительно включать снижение давления в фурме для инжектирования твердых частиц и расположенной выше по потоку секции линии подачи, расположенных выше по потоку относительно закупорки, продвижение инструмента для удаления закупорок к закупорке и повторное повышение давления в фурме для инжектирования твердых частиц и секции линии подачи перед работой инструмента для удаления закупорок для удаления закупорки.

Повторное повышение давления в фурме для инжектирования твердых частиц и секции линии подачи может включать подачу продувочного газа в секцию линии подачи и в фурму для инжектирования твердых частиц, расположенные выше по потоку относительно закупорки. Альтернативно, повторное повышение давления в фурме для инжектирования твердых частиц и секции линии подачи может включать возобновление подачи газа-носителя.

Давление в конвертере прямого плавления может составлять при нормальных условиях работы от 0,5 бар избыточного давления до 1,2 бар избыточного давления.

Способ может дополнительно включать после этапа (а) и перед этапом (b) удаление твердого материала из фурмы для инжектирования твердых частиц и секции посредством продувки.

Инструментом может быть сверлильное устройство, и способ может включать удаление закупорки посредством просверливания закупорки.

Удаление закупорки может включать просверливание закупорки рядом с внутренней боковой стенкой фурмы для инжектирования твердых частиц с целью ослабления закупорки на стыке с боковой стенкой.

Этап (b) может включать соединение инструмента с рядом удлинительных стержней и продвижение стержней в секцию линии подачи и фурму для инжектирования твердых частиц до тех пор, пока инструмент не достигнет закупорки.

Переносимый твердый материал может содержать металлоносный материал.

Переносимый твердый материал может содержать металлоносный материал и углеродсодержащий материал.

Переносимый твердый материал может содержать металлоносный материал, углеродсодержащий материал и флюс.

Металлоносный материал может представлять собой железную руду. Железная руда может быть предварительно нагрета до температуры по меньшей мере 500°С. Железная руда может быть представлена в виде мелочи.

Переносимый твердый материал может содержать углеродсодержащий материал.

Углеродсодержащий материал может представлять собой уголь.

Настоящее изобретение распространяется на ситуации, в которых только металлоносный материал инжектируется в конвертер прямого плавления через фурму.

Настоящее изобретение распространяется на ситуации, в которых только углеродсодержащий материал инжектируется в конвертер прямого плавления через фурму.

Настоящее изобретение также представляет собой устройство для удаления закупорки в фурме для инжектирования твердых частиц, проходящей в конвертер прямого плавления, причем фурма для инжектирования твердых частиц имеет единственный впуск, соединенный с секцией линии подачи, которая подает газ и твердые частицы в фурму для инжектирования твердых частиц и которая расположена выше по потоку и является соосной с фурмой для инжектирования твердых частиц, при этом устройство содержит инструмент, который проходит через секцию линии подачи и фурму для инжектирования твердых частиц для удаления закупорки твердого материала, и сборочную единицу для продвижения инструмента через фурму для инжектирования твердых частиц и секцию линии подачи к закупорке с расположенной выше по потоку стороны закупорки.

Устройство может дополнительно содержать затвор давления газа, который обеспечивает поддержание давления газа в фурме для инжектирования твердых частиц и секции линии подачи выше давления газа в конвертере прямого плавления во время нормальной работы, пока инструмент продвигается к закупорке, работает над удалением закупорки и извлекается из секции линии подачи и фурмы для инжектирования твердых частиц.

Инструмент может содержать сверлильную головку и сверлильное устройство, функционально соединенное со сверлильной головкой, чтобы вызвать вращение сверлильной головки.

Продвигающая сборочная единица может содержать несколько удлинителей для сверла, которые могут быть выполнены с возможностью последовательного соединения для увеличения длины рабочего соединения между сверлильным устройством и сверлильной головкой.

Продвигающее средство может дополнительно содержать приводное устройство для продвижения сверлильной головки и удлинителей для сверла по фурме для инжектирования твердых частиц и извлечения сверлильной головки и удлинителей для сверла из фурмы для инжектирования твердых частиц.

Приводное устройство может представлять собой установленную на рельсовой направляющей платформу, к которой присоединено сверлильное устройство для возвратно-поступательного движения, соосного с фурмой для инжектирования твердых частиц, и удлинители для сверла содержат взаимосвязывающие звенья, чтобы возвратно-поступательное движение установленной на рельсовой направляющей платформы вызывало соответствующее движение удлинителей для сверла и сверлильного устройства.

Устройство может дополнительно содержать изоляционный клапан, расположенный выше по потоку относительно фурмы, для обеспечения введения инструмента в фурму для инжектирования твердых частиц и его извлечения из нее в условиях атмосферного давления.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение описано далее исключительно в качестве примера со ссылкой на сопроводительные графические материалы, на которых:

на фиг. 1 показан вертикальный поперечный разрез конвертера прямого плавления, который составляет часть варианта осуществления установки прямого плавления согласно настоящему изобретению;

на фиг. 2 показан схематический вид, который иллюстрирует систему инжектирования металлоносного материала и углеродсодержащего материала, которая подает переносимый твердый материал в фурму для инжектирования твердых частиц конвертера прямого плавления;

на фиг. 3 показан схематический вид фурмы для инжектирования твердых частиц и линии подачи с вариантом осуществления вышеупомянутого устройства для удаления закупорок; и

на фиг. 4 показан вид сбоку в плане устройства для удаления закупорок, показанного на фиг. 3, с частичным разрезом корпуса для сверла, иллюстрирующим сверлильную головку внутри корпуса для сверла;

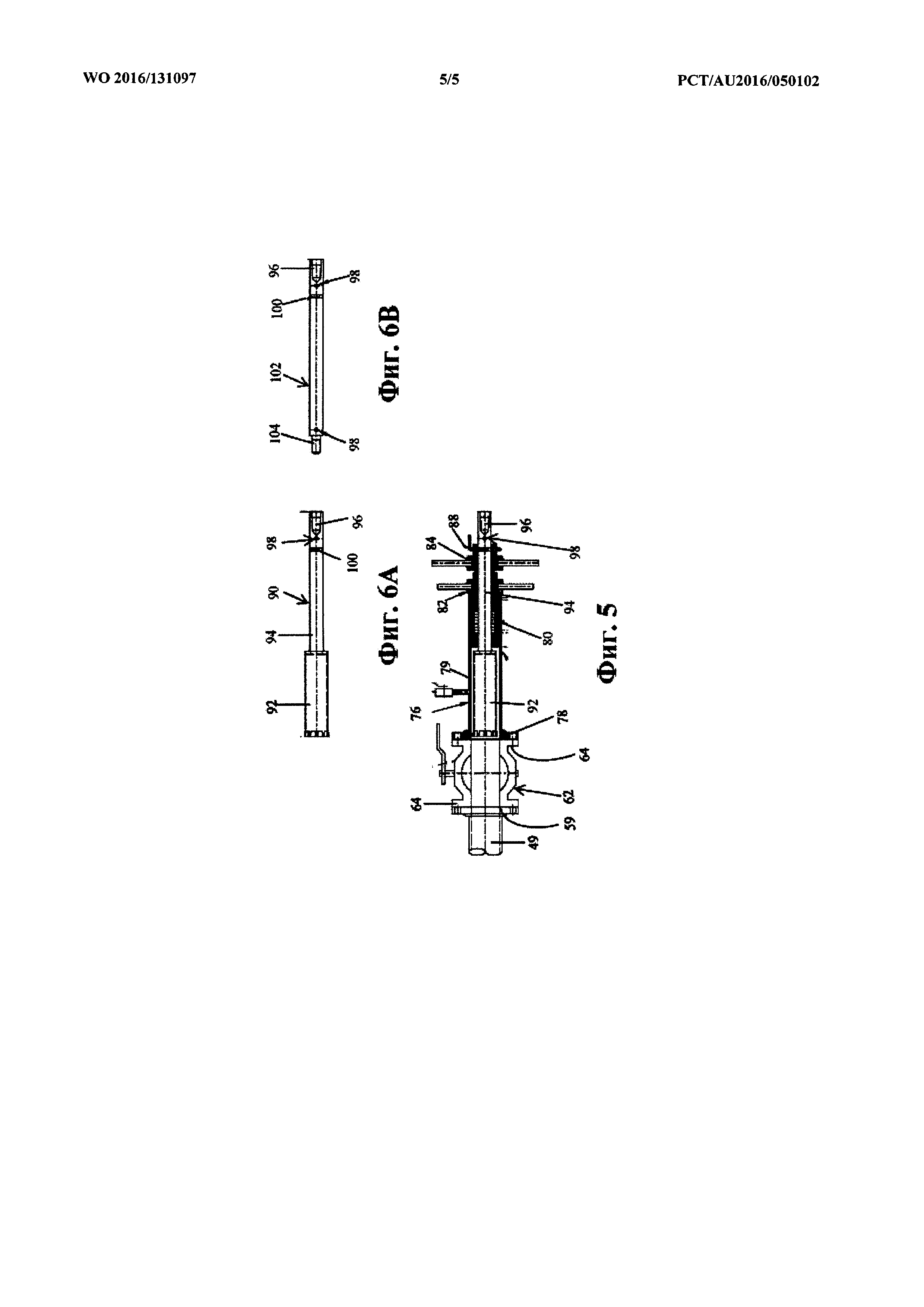

на фиг. 5 показан вид в поперечном разрезе сферического клапана и корпуса для сверла, показанных на фиг. 4, вдоль продольной оси корпуса для сверла; и

на фиг. 6А и фиг. 6В показаны виды сбоку сверлильной головки и удлинительного стержня, показанных на фиг. 4.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На фиг. 1 показан конвертер 11 прямого плавления, в частности подходящий для осуществления процесса HIsmelt, как описано в качестве примера в международной патентной заявке PCT/AU 96/00197 (WO 1996/031627), оформленной на имя настоящего заявителя.

Следующее описание выполнено в контексте плавления железорудной мелочи для производства расплавленного железа согласно процессу HIsmelt.

Следует понимать, что настоящее изобретение применимо к плавлению любого металлоносного материала, включая руды, частично восстановленные руды и металлсодержащие потоки отходов, посредством любого подходящего процесса прямого плавления, основанного на использовании плавильной ванны, и не ограничивается процессом HIsmelt. Также следует понимать, что руды могут быть представлены в виде железорудной мелочи.

Конвертер 11 содержит горн, который включает основание 12 и боковины 13, выполненные из огнеупорных кирпичей, боковые стенки 14, которые образуют в целом цилиндрическую бочку, проходящую вверх от боковин 13 горна, и свод 17. Охлаждаемые водой панели (не показаны) предоставлены для передачи тепла от боковых стенок 14 и свода 17. Конвертер 11 дополнительно оснащен передним горном 19, посредством которого расплавленный металл непрерывно выгружается во время плавления, и сливное отверстие 21, посредством которого расплавленный шлак периодически выгружается во время плавления. Свод 17 оснащен выпускным отверстием 18, посредством которого выводятся отходящие газы, вырабатываемые во время процесса.

При использовании конвертера 11 для плавления железорудной мелочи для производства расплавленного железа согласно процессу HIsmelt конвертер 11 содержит плавильную ванну железа и шлака, которая содержит слой 22 расплавленного металла и слой 23 расплавленного шлака на слое 22 металла. Положение номинальной невозмущенной поверхности слоя 22 металла показано стрелкой 24. Положение номинальной невозмущенной поверхности слоя 23 шлака показано стрелкой 25. Под термином «невозмущенная поверхность» подразумевается поверхность при отсутствии инжектирования газа и твердых частиц в конвертер 11. При нормальных условиях работы процесс происходит в диапазоне давлений от 0,5 бар избыточного давления до 1,2 бар избыточного давления и предпочтительно от 0,6 бар избыточного давления до 1,0 бар избыточного давления.

Конвертер 11 оснащен фурмами 27 для инжектирования твердых частиц, проходящими вниз и внутрь сквозь отверстия (не показаны) в боковых стенках 14 конвертера и в слой 23 шлака. Фурмы 27 для инжектирования твердых частиц подробнее описаны в связи с фиг. 3 и фиг. 4. Две фурмы 27 для инжектирования твердых частиц показаны на фиг. 1. Тем не менее, следует понимать, что конвертер 11 может иметь любое подходящее количество таких фурм 27. При эксплуатации нагретая железорудная мелочь и уголь, имеющий температуру окружающей среды, (и флюсы, обычно известь) переносятся в подходящем газе-носителе (таком как газ-носитель с малым количеством свободного кислорода, обычно азот) и отдельно подаются к фурмам 27 и совместно инжектируются через выпускные концы 28 фурм 27 в плавильную ванну и предпочтительно в слой 22 металла. Следующее описание выполнено в контексте использования азота в качестве газа-носителя для железорудной мелочи и угля.

Выпускные концы 28 фурм 27 для инжектирования твердых частиц размещены над поверхностью слоя 22 металла при выполнении процесса и погружены в слой 23 шлака. Это расположение фурм 27 снижает риск повреждения, вызываемого контактом с расплавленным металлом, а также предоставляет возможность охлаждения фурм посредством принудительного внутреннего водяного охлаждения, как дополнительно описано далее, без существенного риска контакта воды с расплавленным металлом в конвертере 11.

Конвертер 11 также содержит фурму 26 для инжектирования газа, предназначенную для доставки струи горячего воздуха в верхнюю область конвертера 11. Фурма 26 проходит вниз сквозь свод 17 конвертера 11 в верхнюю область конвертера 11. При эксплуатации фурма 26 принимает поток обогащенного кислородом горячего воздуха по трубопроводу доставки горячего газа (не показан), который проходит от станции подачи горячего газа (также не показана).

На фиг. 2 схематически показан один вариант осуществления установки прямого плавления согласно настоящему изобретению в такой мере, в какой установка связана с подачей нагретой железорудной мелочи и угля, имеющего температуру окружающей среды, в одну фурму 27 для инжектирования твердых частиц.

Установка содержит конвертер 11 прямого плавления, показанный на фиг. 1.

Установка также содержит блок 34 предварительной обработки в виде устройства предварительного нагрева для нагрева железорудной мелочи, обычно до температуры по меньшей мере 600°С. Устройство предварительного нагрева может представлять собой любой подходящий тип устройства предварительного нагрева.

Установка также содержит систему доставки руды для подачи железорудной мелочи в фурмы 27.

Система доставки руды содержит (а) блок 32 накопления/распределения руды для накопления и распределения нагретой железорудной мелочи и (b) линию 36 подачи руды для подачи нагретой руды из блока 32 накопления/распределения руды в фурмы 27.

Блок 32 накопления/распределения руды создан для накопления и распределения нагретой железорудной мелочи, переносимой в азотном газе-носителе. Блок 32 накопления/распределения руды может быть представлен в виде множества отсеков, что позволяет перевести нагретую железорудную мелочь от стандартных атмосферных условий до условий газа-носителя под давлением. Тем не менее, для целей настоящего изобретения, блок 32 накопления/распределения руды может рассматриваться в качестве единого блока. Давление газа-носителя повышается таким образом, что падение давления с впускного конца 29 фурмы 27 для инжектирования твердых частиц до выпускного конца 28 составляет по меньшей мере 1 бар.

При эксплуатации железорудную мелочь подают в устройство 34 предварительного нагрева со склада (не показан) и устройство предварительного нагрева нагревает мелочь. Устройство 34 предварительного нагрева выполнено с возможностью нагрева мелочи таким образом, чтобы мелочь имела температуру по меньшей мере 500°С и обычно в порядке от 600°С до 700°С в точке инжектирования в конвертер 11. Отходящие газы могут подаваться с выпуска 18 в устройство 34 предварительного нагрева таким образом, чтобы тепло могло быть передано от отходящих газов к железорудной мелочи. Устройство 34 предварительного нагрева выполнено с возможностью подачи нагретой железорудной мелочи в блок 32 накопления/распределения руды.

Линия 36 подачи руды для транспортировки нагретой железорудной мелочи с блока 32 накопления/распределения в фурму 27 содержит (а) первую секцию 48, которая переносит мелочь непосредственно в конвертер 11, (b) секцию 42, проходящую вверх, которая подает мелочь из положения, приблизительно на уровне основания 12 конвертера 11, в положение по меньшей мере на высоте фурмы 27, и (с) секцию 46, проходящую вниз, которая соединяет линию с впуском руды в фурму 27. Секция 46 создана таким образом, что является соосной с фурмой 27 в рабочем положении, как показано на фиг. 2, и определяет единый канал, который подает газ и твердые частицы к впускному концу 29 фурмы 27 для инжектирования твердых частиц. Другими словами, секция 46 не содержит разветвляющихся соединений, которые соединены с дополнительными источниками газа или твердых частиц.

Установка также содержит отдельную систему доставки угля для подачи угля в фурму 27.

Система доставки угля представлена в таком же виде, как и система доставки руды, описанная выше, за исключением того, что уголь предварительно не нагревается перед подачей в фурму 27. Дополнительно, система доставки угля обычно подает уголь и флюс, например, известь.

Уголь доставляется со склада в блок 38 накопления/распределения угля, который накапливает уголь при температуре окружающей среды. Флюс 50 подают отдельно в блок 38 накопления/распределения угля. Линия 40 подачи соединяет блок 38 накопления/распределения угля с линией 36 подачи руды. В случае если руда была предварительно нагрета, линия 40 подачи доставляет уголь и флюс в секцию 46. Тем не менее, в любом случае фурма 27 для инжектирования твердых частиц имеет единственный впуск, соединенный с секцией 46, которая сама по себе имеет единый канал для твердых частиц и газа. Это означает, что существует по существу единая подача твердых частиц и газа в фурму 27 для инжектирования твердых частиц. Тем не менее, для простоты линия подачи показана на фиг. 2 в качестве доставляющей уголь и флюс в первую секцию 48 линии 36 подачи руды.

При эксплуатации уголь и флюс при температуре окружающей среды выгружаются из блока 38 накопления/распределения угля, переносятся в азотном газе-носителе и перемещаются через линию 40 подачи угля в первую секцию 48 линии 36 подачи руды таким образом, чтобы руда и уголь переносились вместе в фурму 27.

Блок 38 накопления/распределения угля может быть представлен в виде множества отсеков, что позволяет перевести уголь от стандартных атмосферных условий до условий азотного газа-носителя под давлением. Тем не менее, для целей настоящего изобретения сборочная единица 38 накопления/распределения угля может рассматриваться в качестве единого блока.

Стык фурмы с линией 36 подачи руды показан на фиг. 3 с устройством для удаления закупорок в виде сборочной единицы 60 высверливания фурмы. Секции 42 и 46 линии 36 подачи руды имеют одинаковый внутренний диаметр для подачи переносимых твердых материалов в фурму 27 для инжектирования твердых частиц. Верхний конец секции 46 проходит вверх и наружу за пределы линии секции 42 в систему 54 продувки фурмы, которая выполнена с возможностью удаления твердых частиц и газа из секций 42 и 46. Система 54 продувки фурмы содержит отводную линию 56, проходящую с самого начала перпендикулярно от верхнего конца секции 46, и дополнительно содержит вентиляционный клапан 58, который управляет потоком газа и твердых частиц через отводную линию 56. Наивысший конец секции 46 заканчивается фланцем 59 (на фиг. 4), к которому может быть присоединена сборочная единица 60 высверливания фурмы.

Сборочная единица 60 высверливания фурмы содержит сферический клапан 62 с фланцами 64, расположенными на каждом конце. Один фланец 64 соединен с фланцем 59 первой секции 46, и другой фланец 64 соединен с концевым фланцем 78 корпуса 76 для сверла. Сверло 90 (фиг. 5 и фиг. 6А) содержится в корпусе 76 для сверла. Тело 94 сверла 90 содержится в рукавной секции 79 корпуса 76 для сверла. Сальник 84 имеет ряд ручек и внешнюю резьбу, которая взаимодействует с внутренней резьбой рукавной секции 79. Вращение сальника 84 относительно рукавной секции 79 продвигает сальник 84 в рукав 79 и уплотняет графитовую набивку 80, благодаря чему формируется газонепроницаемое уплотнение вокруг внутренней стенки рукавной секции 79 и вокруг внешней стенки тела 94 сверла 90. Замок 82 оснащен внутренней резьбой, которая взаимодействует с внешней резьбой сальника 84. Когда газонепроницаемое уплотнение сформировано сальником 84, прижимающим графитовую набивку 80, замок 82 продвигается вдоль резьбы на сальнике 84 до плотного прижимания к рукавной секции 79. Это предотвращает ослабление сальника 82 в положении при сверлении. Когда сборочная единица 60 высверливания фурмы не находится в рабочем состоянии, сферический клапан 62 закрыт для изоляции сборочной единицы 60 высверливания фурмы от линии 36 подачи руды. Дополнительно, сверло 90 зафиксировано в корпусе 76 с помощью фиксатора 88, проходящего через сальник 84 и фиксирующее отверстие 100 в сверле 90.

От корпуса 76 для сверла проходит сборочная единица 66 опорной конструкции, которая содержит зигзагообразный кронштейн 68, рельсовую направляющую 70 для поддержки сверла, проходящую параллельно корпусу 76 для сверла, и соединительную балку 72, проходящую между кронштейном 68 и рельсовой направляющей 70 для поддержки сверла. Платформа 74 установлена на рельсовой направляющей 70 для поддержки сверла для свободного движения вдоль рельсовой направляющей 70. Сверлильное устройство 77 установлено на платформе 74 и имеет сверлильную головку 75, которая имеет ось вращения, соосную с секцией 46 и фурмой 27 для инжектирования твердых частиц.

Сверло 90 содержит полую цилиндрическую головку 92, проходящую вперед от тела 94, и имеет зубья, проходящие от головки 92, для резания закупорки в фурме 27 для инжектирования твердых частиц. Полая цилиндрическая головка 92 обеспечивает просверливание закупорки рядом с внутренней стенкой подающей трубы в фурме 27 для инжектирования твердых частиц. Просверливание в этом месте вытесняет мелочь из закупорки и приводит к ослаблению закупорки на стыке с внутренней боковой стенкой фурмы 27 для инжектирования твердых частиц. Соответственно, предполагается, что закупорка отпадет от боковой стенки, и мелочь будет течь в конвертер 11 прямого плавления с продувочным газом.

Тело 94 содержит соединительное углубление 96 на конце сверла, противоположном головке 92. Соединительное углубление 96 имеет профиль, соответствующий профилю соединительного выступа 104 удлинительного стержня 102 (фиг. 6В). Как сверло 90, так и удлинительный стержень 102 содержат соединительное отверстие 98, примыкающее к соответствующим соединительному углублению 96 и соединительному выступу 104. Соединительная шпилька (не показана) используется для соединения примыкающих удлинительных стержней 102 и для соединения удлинительного стержня 102 и тела 94. В частности, соединение проходит через соединительное отверстие 98 на каждом из примыкающих удлинительном стержне 102 или теле 94.

Фиксирующие отверстия 100 вмещают фиксатор 88 таким образом, что удлинительные стержни 102 и сверло 90 могут быть заблокированы относительно корпуса 76, пока добавляются или удаляются дополнительные удлинительные стержни 102 по мере продвижения или извлечения сверла 90. В частности, при извлечении сверла 90 давление газа в секции 46 будет выталкивать сверло 90 и удлинительные стержни 102 из секции 46. Соответственно, каждый удлинительный стержень 102 блокируется фиксатором 88 с помощью сальника 84, пока сверлильное устройство 77 соединяется с удлинительным стержнем 102. Когда соединение осуществлено, фиксатор 88 удаляется, и сверлильное устройство 77 и платформа 74 управляют извлечением удлинительного стержня 102. Следующий последовательный удлинительный стержень 102, проходящий через корпус 76, затем будет заблокирован фиксатором 88 относительно сальника 84, пока сверлильное устройство 77 продолжает извлекаться и наружный удлинительный стержень 102 отделяется от заблокированного удлинительного стержня 102. Процесс повторяется до тех пор, пока все удлинительные стержни не будут удалены и сверло 90 не будет зафиксировано в корпусе 76.

При возникновении закупорки в фурме 27 для инжектирования твердых частиц единственный доступ к закупорке существует только через единственный впуск 29 в фурму 27 для инжектирования твердых частиц. Учитывая, что важным является своевременное удаление закупорки, удаление расположенных выше по потоку секций линии 48 подачи, таких как секция 46 и секция 42, для доступа к впускному концу 29 фурмы перед удалением закупорки и замена расположенных выше по потоку секций после удаления закупорки приведет к значительной потере времени. По этой причине закупорка удаляется без удаления секций 42, 46 линии подачи. В результате, управление давлением газа выше по потоку относительно закупорки включает управление давлением газа в секции 46, расположенной выше по потоку относительно впускного конца 29. Дополнительно, доступ к закупорке для сборочной единицы 60 высверливания фурмы ограничен доступом через секцию 46 и впускной конец 29 фурмы.

Когда в фурме 27 для инжектирования твердых частиц происходит закупорка, подача твердых материалов из секций 42 и 46 прерывается в связи с закупоркой. Если быть точнее, закупорка препятствует потоку газа-носителя, что означает прекращение переноса твердых частиц. Тем не менее, линия 48, 42, 46 подачи и фурма 27 для инжектирования твердых частиц, расположенные выше по потоку относительно закупорки, остаются под давлением, при этом давление превышает давление газа в конвертере прямого плавления при нормальных условиях работы.

В одном варианте осуществления сборочная единица 60 высверливания фурмы продвигается к закупорке через секцию 46 и участок фурмы 27 для инжектирования твердых частиц, расположенные выше по потоку относительно закупорки. Затем сборочная единица 60 работает над удалением закупорки, и, как только закупорка удаляется (когда газ-носитель течет через линию 48, 42, 46 подачи и в конвертер с твердыми материалами, переносимыми в текущем газе), сборочная единица свободно извлекается из секции 46.

Если быть точнее, затем сборочная единица 60 высверливания фурмы получает доступ к фурме 27 для инжектирования твердых частиц посредством открытия сферического клапана 62. Сверло 90 продвигается вдоль секции 46 посредством соединения удлинительного стержня 102 с задним концом сверла 90 путем установки соединительного выступа 104 в соединительное углубление 96 на сверле 90. Фиксатор 88 удаляется из сверла 90 и помещается в соединительное отверстие 98 в удлинительном стержне 102. Затем удлинительный стержень 102 продвигается в корпус 76 для сверла до точки, где фиксатор 88 стыкуется с сальником 84. Процесс соединения дополнительных удлинительных стержней 102 и продвижения их в корпус 76 для сверла приводит к продвижению предыдущих удлинительных стержней 102 и сверла 90 вдоль секции 46 до тех пор, пока сверло 90 не достигнет закупорки в фурме 27 для инжектирования твердых частиц. На этом этапе сальник 84 вращается таким образом, что он продвигается по рукавной секции 79 для уплотнения графитовой набивки 80 и для формирования газонепроницаемого уплотнения в корпусе 76 для сверла вокруг удлинительного стержня 102. Затем замок 82 продвигается таким образом, чтобы заблокировать сальник 84 в этом положении. Затем сверлильное устройство 77 продвигается вдоль рельсовой направляющей 70 для поддержки сверла таким образом, что сверлильная головка 75 входит в соединительное углубление 96 на удлинительном стержне 102, который проходит наружу от корпуса 76 для сверла.

Затем сверлильное устройство 77 работает таким образом, что сверло просверливает закупорку. Как только закупорка удаляется и газ-носитель течет через секцию 46 и фурму 27 для инжектирования твердых частиц, сверлильное устройство 77 извлекается вдоль рельсовой направляющей 70 для поддержки сверла таким образом, что удлинительные стержни 102 могут быть извлечены из секции 46 и последовательно удалены, пока сверло 90 не будет содержаться в корпусе 76 для сверла. Фиксатор 88 помещают в фиксирующее отверстие 100 в сверле 90 для фиксации сверла 90 в корпусе 76 для сверла. Затем сферический клапан 62 закрывается для изоляции сборочной единицы 60 высверливания фурмы от секции 46. На этом этапе давление газа в корпусе 76 все еще является повышенным давлением продувочного газа. Соответственно, рукавная секция 79 содержит воздуховыпускной клапан 81 для контролируемого отвода газа под давлением из корпуса 76.

В альтернативном варианте осуществления закупорка удаляется, в первую очередь, посредством закрытия клапана 52 (показанного схематически на фиг. 3). В связи с тем, что секция 46 все еще находится под давлением, твердые частицы выдуваются из секции 46 посредством открытия вентиляционного клапана 58, чтобы позволить твердым частицам и газу под давлением пройти сквозь отводную линию 56 в системе 54 продувки фурмы. Открытие вентиляционного клапана 58 снижает давление в секции 46, расположенной выше по потоку относительно закупорки, и участке секции 42, расположенном ниже по потоку относительно клапана 52. В этом варианте осуществления давление в секции 46 и участке секции 42 снижается до уровня давления окружающей среды.

Затем сборочная единица 60 высверливания фурмы продвигается вдоль секции 46 таким образом, чтобы сверло 90 достигло закупорки. Эта процедура является аналогичной описанной выше для предыдущего варианта осуществления.

Давление в секциях 42 и 46 и фурме 27 для инжектирования твердых частиц, расположенных выше по потоку относительно закупорки, затем повторно повышается с помощью инертного продувочного газа, обычно азотного газа. Давление в секциях 42 и 46 и фурме 27 для инжектирования твердых частиц является равным по величине давлению газа внутри конвертера прямого плавления с добавлением по меньшей мере дополнительных 10 кПа, так что, когда сверлильная головка 92 пробивает закупорку, давление газа выше по потоку относительно закупорки превышает давление газа в конвертере прямого плавления с добавлением гидростатического давления шлака 23 на выпускном конце 28 фурмы 27, так что продувочный газ течет через секцию 46 и фурму 27 для инжектирования твердых частиц и в конвертер прямого плавления. Таким образом, попадание шлака обратно в фурму для инжектирования твердых частиц предотвращается после удаления закупорки и во время извлечения сверла 90 и удлинительных стержней 102 из фурмы 27 для инжектирования твердых частиц и секции 46.

Продувочный газ подается в секцию 46 и фурму 27 для инжектирования твердых частиц посредством закрытия вентиляционного клапана 58 и подачи продувочного газа через отводную линию 56 в секцию 46.

Как только закупорка удаляется и продувочный газ течет через секцию 46 газа и фурму 27 для инжектирования твердых частиц, сверлильное устройство 77 извлекается вдоль рельсовой направляющей 70 для поддержки сверла таким образом, что удлинительные стержни могут быть извлечены из секции 46 и последовательно удалены, пока сверло 90 не будет содержаться в корпусе 76 для сверла. Фиксатор 88 помещают в фиксирующее отверстие 100 в сверле 90 для фиксации сверла 90 в корпусе 76 для сверла. Затем сферический клапан 62 закрывается для изоляции сборочной единицы 60 высверливания фурмы от секции 46. На этом этапе давление газа в корпусе 76 все еще является повышенным давлением продувочного газа. Соответственно, рукавная секция 79 содержит воздуховыпускной клапан 81 для контролируемого отвода газа под давлением из корпуса 76.

Подача твердого материала возобновляется посредством открытия клапана 52 в секции 42. Возобновление этой подачи дает возможность прекратить подачу продувочного газа через отводную линию 56.

Хотя было описано несколько конкретных вариантов осуществления устройства и способа, следует понимать, что устройство и способ могут быть осуществлены во многих других формах.

В приведенной ниже формуле изобретения и в предшествующем описании, исключая случаи, когда контекст требует обратного в связи с точно выраженной формулировкой или необходимым подразумеваемым положением, слово «содержать» и такие варианты, как «содержит» или «содержащий», используются в охватывающем смысле, т.е. для определения наличия изложенных признаков, но не для исключения наличия или добавления дополнительных признаков в различных вариантах осуществления устройства и способа, как описано в данном документе.

Реферат

Изобретение относится к области металлургии и может быть использовано для удаления закупорки в фурме для инжектирования твердых частиц в конвертере прямого плавления. Конвертер прямого плавления содержит ванну расплавленного металла и шлака и фурму для инжектирования твердых частиц, проходящую в конвертер прямого плавления, которая имеет выпускной конец, погруженный в расплавленный шлак. Фурма для инжектирования твердых частиц дополнительно имеет единственный впуск, соединенный с секцией линии подачи газа и твердого переплавляемого материала в фурму для инжектирования твердых частиц. Способ включает продвижение инструмента для удаления закупорок через секцию линии подачи и через фурму для инжектирования твердых частиц к расположенной выше по потоку стороне закупорки, работу инструмента в условиях повышенного давления газа для удаления закупорки таким образом, чтобы твердый переплавляемый материал и газ подавались через фурму для инжектирования твердых частиц, и извлечение инструмента из фурмы для инжектирования твердых частиц и секции линии подачи. Также раскрыто устройство для удаления закупорки в фурме для инжектирования твердых частиц. Изобретение позволяет удалять закупорки в фурме для инжектирования твердых частиц во время работы конвертера прямого плавления без его остановки. 2 н. и 17 з.п. ф-лы, 7 ил.

Комментарии