Устройство для обработки трубопровода - RU2100686C1

Код документа: RU2100686C1

Чертежи

Описание

Изобретение относится к обработке поверхности труб, включая очистку, подготовку поверхности и нанесение покрытия, в частности к устройству для обработки наружной поверхности труб в трубопроводе.

Обычно трубопроводы снабжены наружным покрытием для защиты от коррозии и других отрицательных влияний, в частности в том случае, если трубопровод проложен под землей. Данное покрытие со временем разлагается, и для предотвращения повреждения самого трубопровода необходимо раскопать трубопровод, удалить старое покрытие, подготовить поверхность трубопровода к снабжению новым покрытием и нанести на трубопровод новое покрытие из защитного материала.

При первоначальной прокладке трубопровода отдельные его участки, а именно трубы, обычно снабжают покрытием перед перевозкой к месту монтажа, где их соединяют сваркой для получения трубопровода. В случае снабжения труб покрытием перед перевозкой имеется опасность повреждения покрытия на пути. Кроме того, при сварке труб разрушается покрытие на их концах. Поврежденное при перевозке и сварке покрытие необходимо восстанавливать в месте монтажа трубопровода. Целесообразно снабжать весь трубопровод покрытием из многокомпонентного полиуретанового материала, а именно, в самом месте монтажа, т.к. данный материал обеспечивает отличную защиту от коррозии и обладает хорошей прилипаемостью. Однако, до сих пор не было найдено экономичного и удовлетворяющего требованиям к производительности метода для нанесения такого покрытия именно в месте монтажа трубопровода.

Обычно для обслуживания трубопровода его выкапывают с помощью подъемного механизма, например крана, раскопанный участок трубопровода поднимают из рва и ставят на опоры с тем, чтобы обеспечить доступ ко всей наружной поверхности того участка трубопровода, который расположен между опорами. Затем трубопровод необходимо очистить, его наружную поверхность подготовить к снабжению новым защитным покрытием, затем на трубопровод наносят новое покрытие.

Раньше требовалась ручная работа для удаления старого покрытия с помощью ручных инструментов, например шаберов. Очевидно, что данный метод требовал очень много времени и был соответствующим образом дорогим. Поэтому предпринимали разные попытки в какой-то степени автоматизировать процесс очистки.

Известно, например, устройство для обработки трубопровода, содержащее раму с несущим узлом, по меньшей мере, одно сопло, установленное на несущем узле, средства для перемещения сопла по наружной поверхности трубы, и сообщенные с соплом средства для подачи воды под давлением (см. патент США 4 552 594, МКИ B 08 B 3/02, B 08 B 9/02, 1983 г.). В известном устройстве несущий узел, на которой установлено сопло, выполнен в виде кольцевых дисков.

Недостаток известного устройства заключается в том, что он неудобен в манипулировании, так как для его размещения на трубопроводе необходимо демонтировать часть несущего узла.

Задача изобретения заключается в создании удобного в манипулировании, высокоэффективного устройства для обработки трубопровода.

Указанная задача решается в предлагаемом устройстве для обработки трубопровода, содержащем раму с несущим узлом, по меньшей мере, одно сопло, установленное на несущем узле, средства для перемещения сопла по наружной поверхности трубы, и сообщенные с соплом средства для подачи воды под давлением, за счет того, что несущий узел выполнен в виде первого и второго крыльев, установленных на раме с возможностью поворота между первым положением, в котором они перекрывают часть наружной поверхности трубопровода, и вторым положением, в котором они находятся на расстоянии от наружной поверхности трубопровода, причем рама и первое, и второе крылья образуют кольцевую камеру, расположенную вокруг наружной поверхности трубопровода на определенном его участке, когда крылья находятся в первом положении, при этом устройство далее содержит, по меньшей мере, по одному носителю на каждом крыле и по одной направляющей, при этом носитель установлен с обеспечением взаимодействия с направляющей с обеспечением дугообразного перемещения в плоскости, перпендикулярной оси трубопровода, при этом на каждом носителе установлено, по меньшей мере, одно сопло.

Дальнейшие признаки изобретения приведены в подпунктах формулы изобретения и в нижеследующем описании разных форм выполнения предлагаемого устройства для обработки трубопровода.

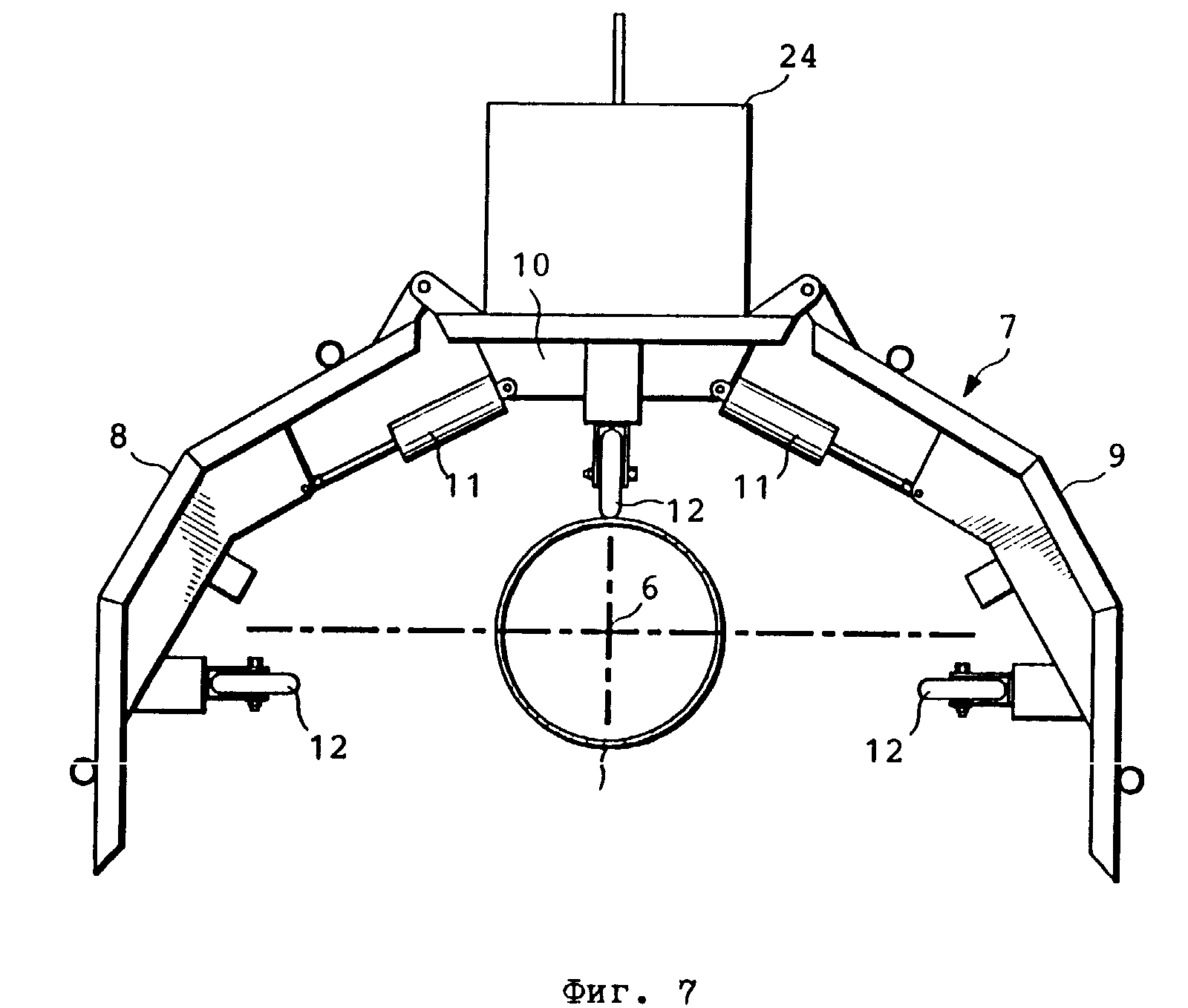

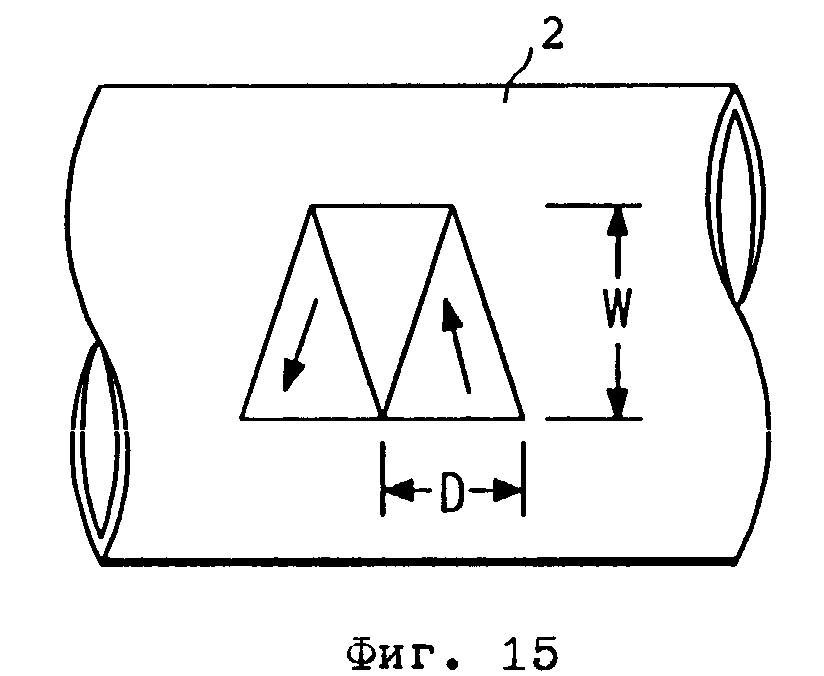

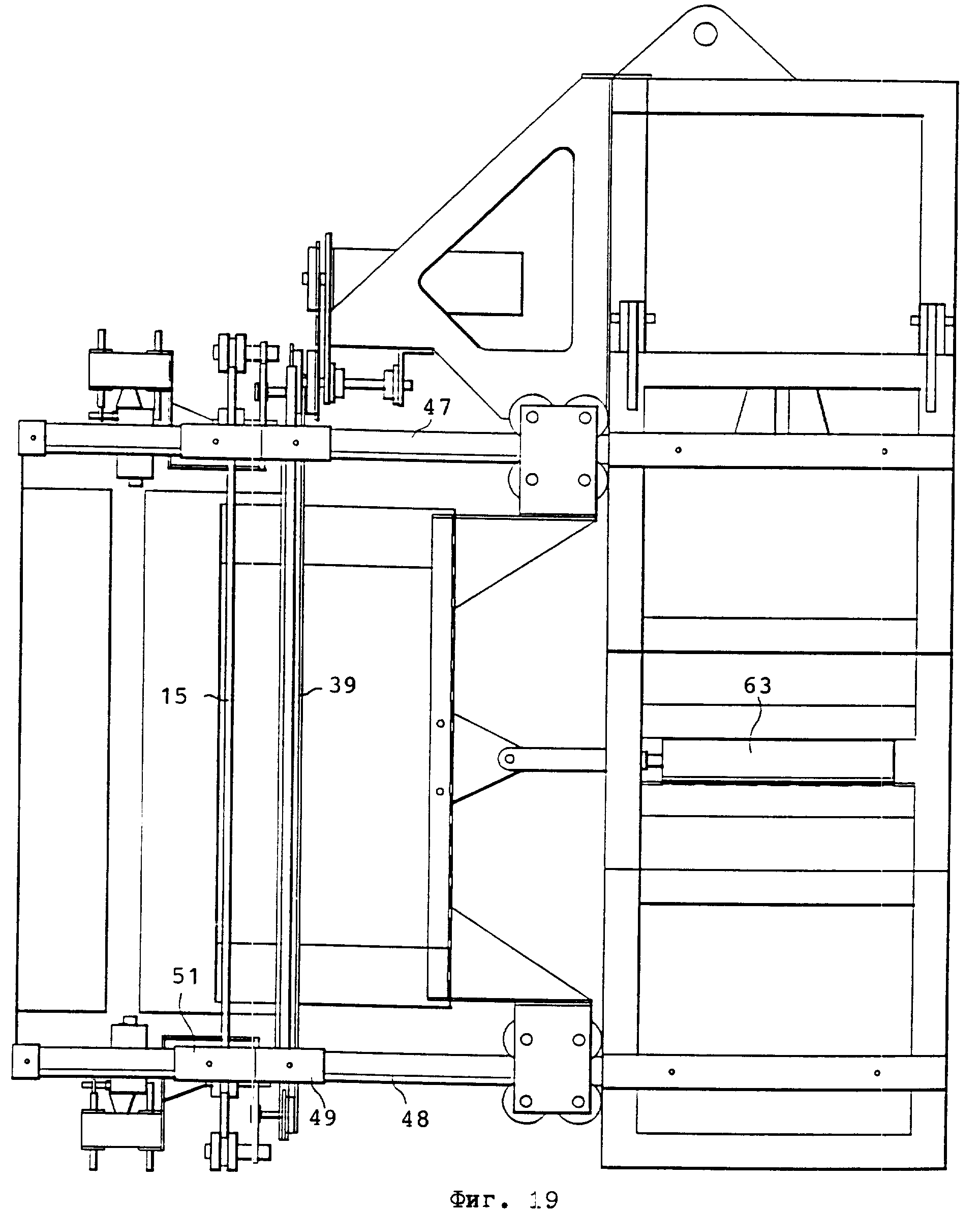

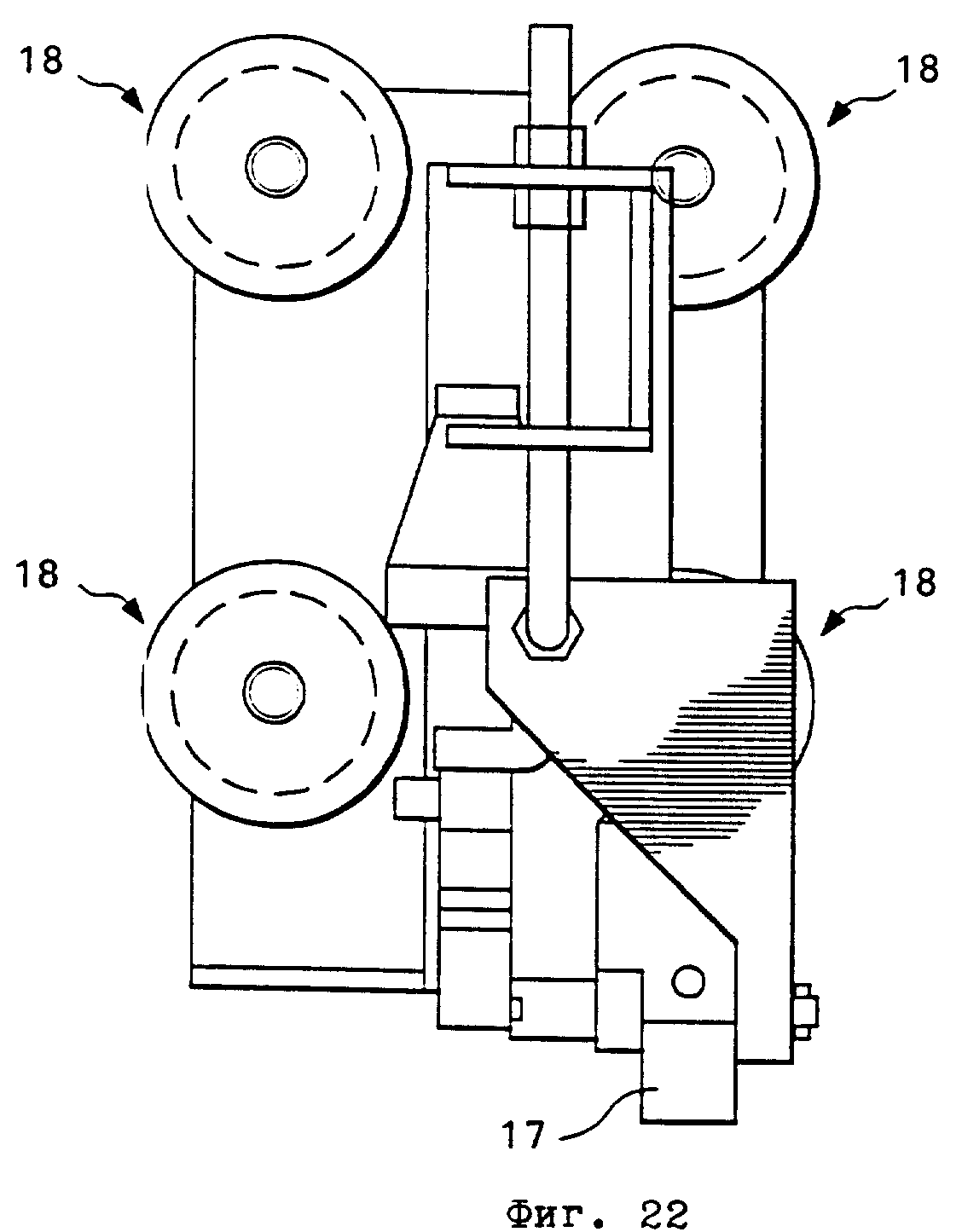

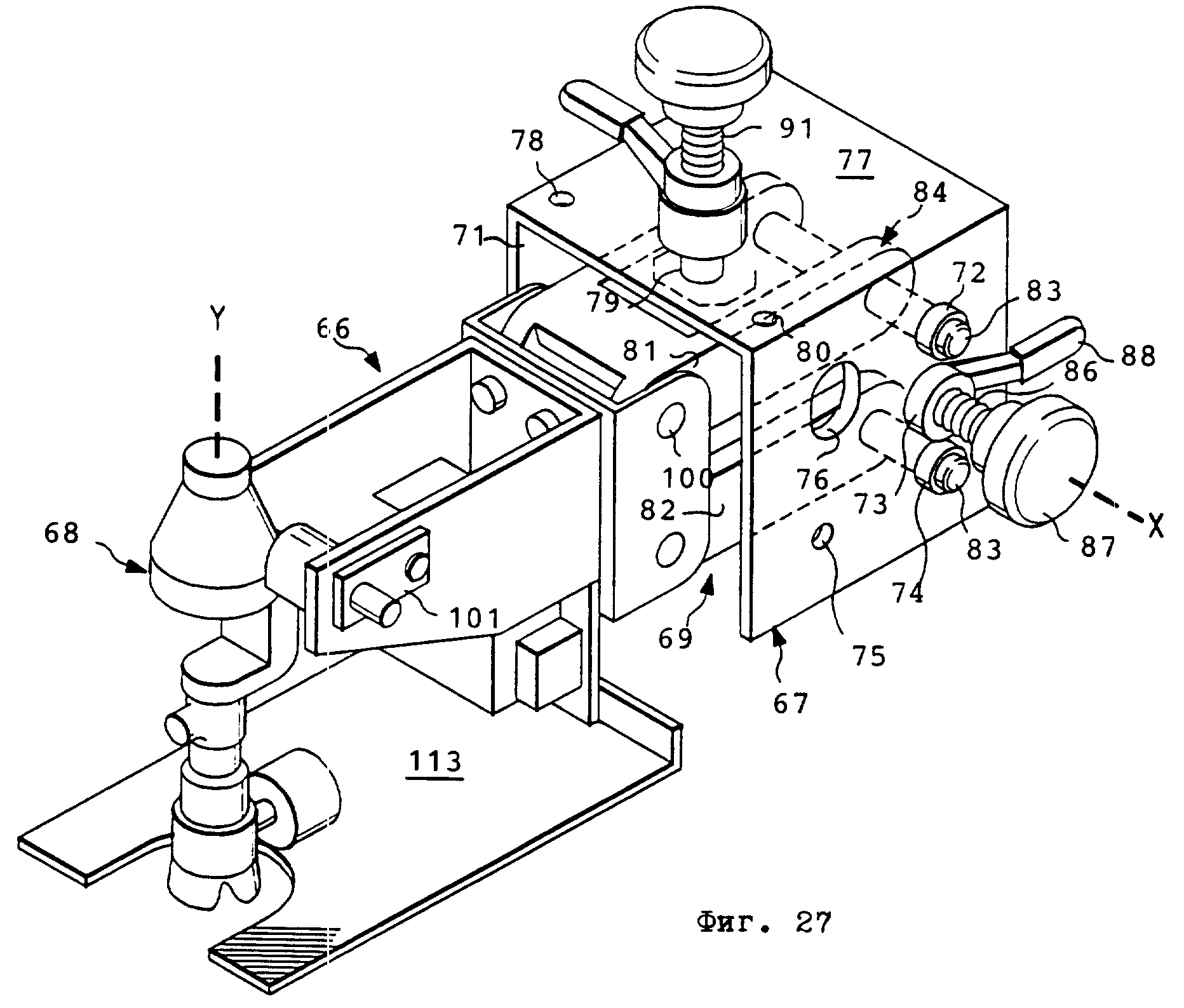

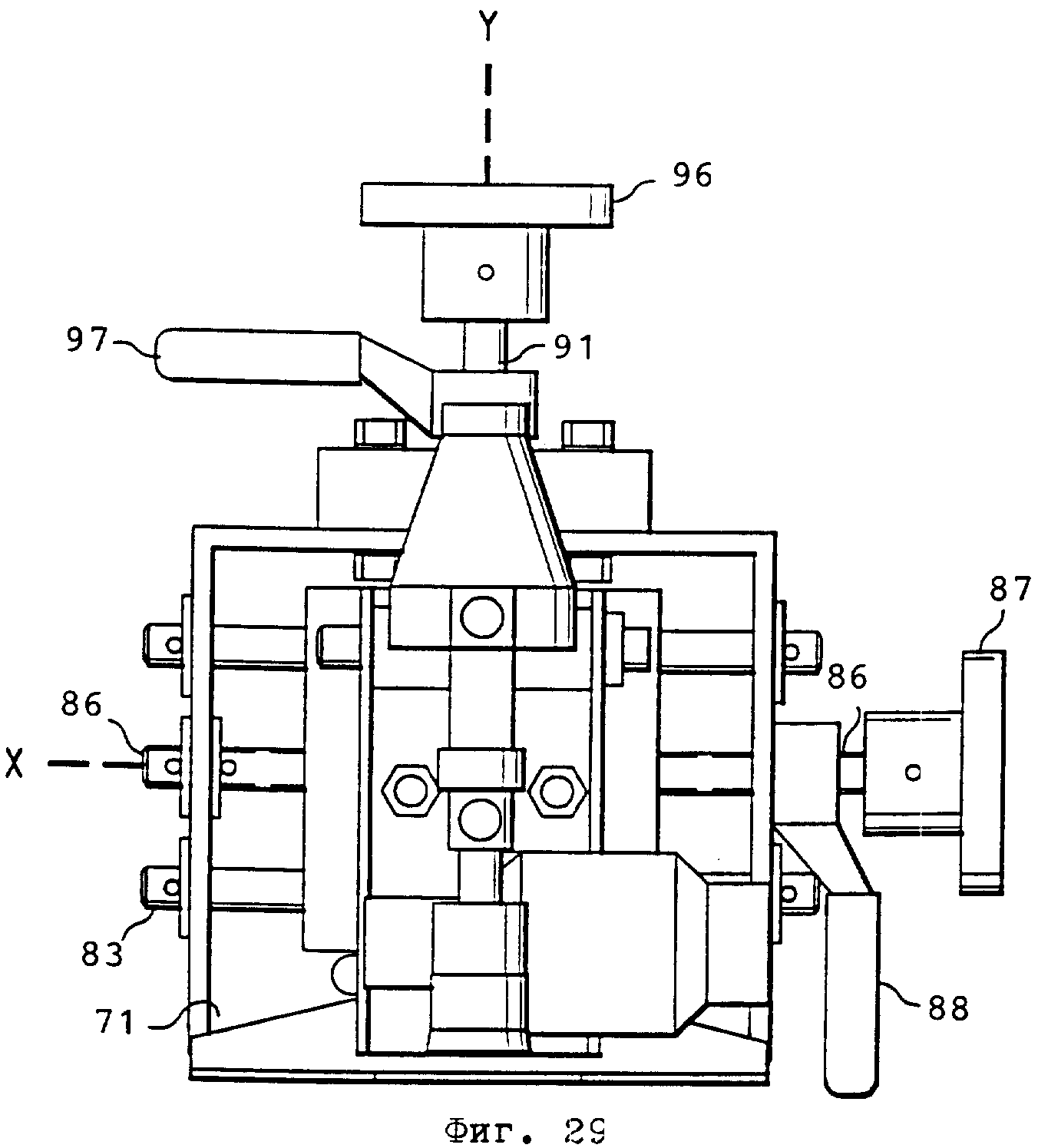

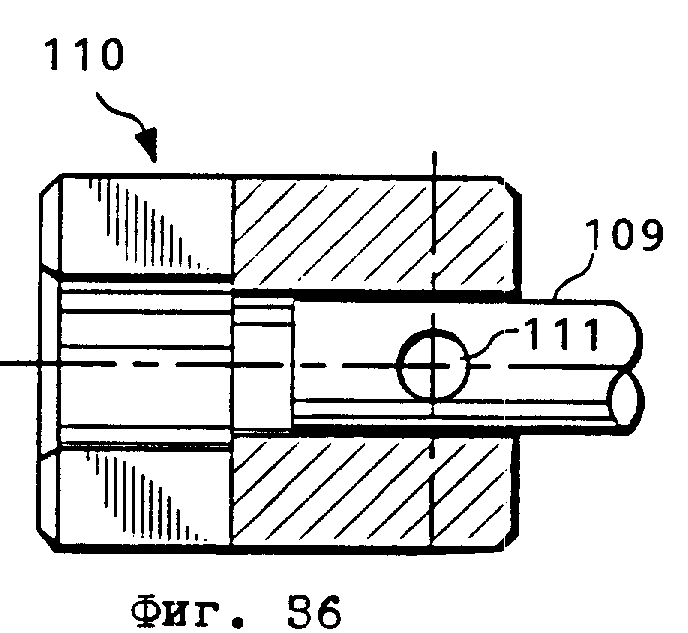

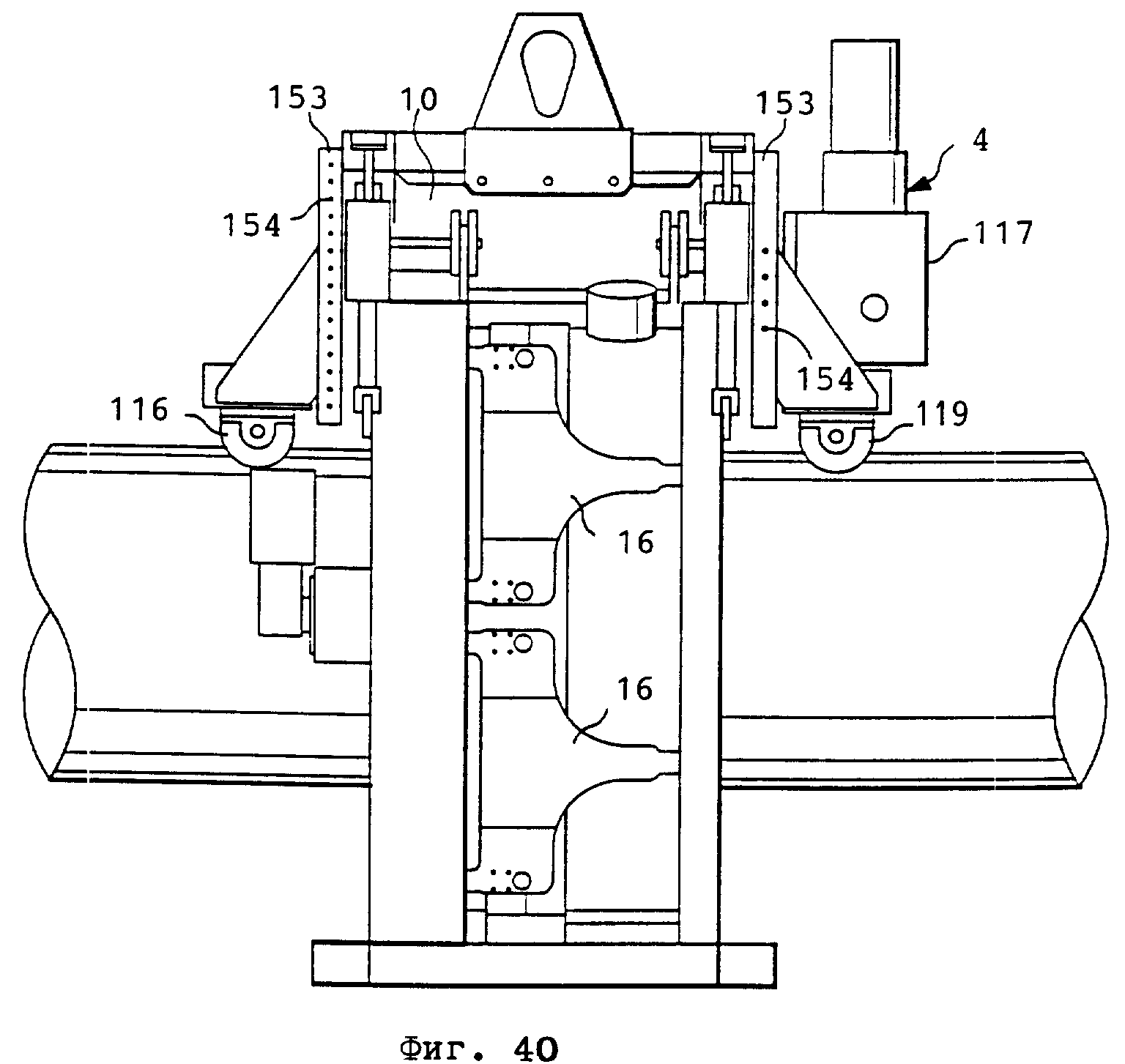

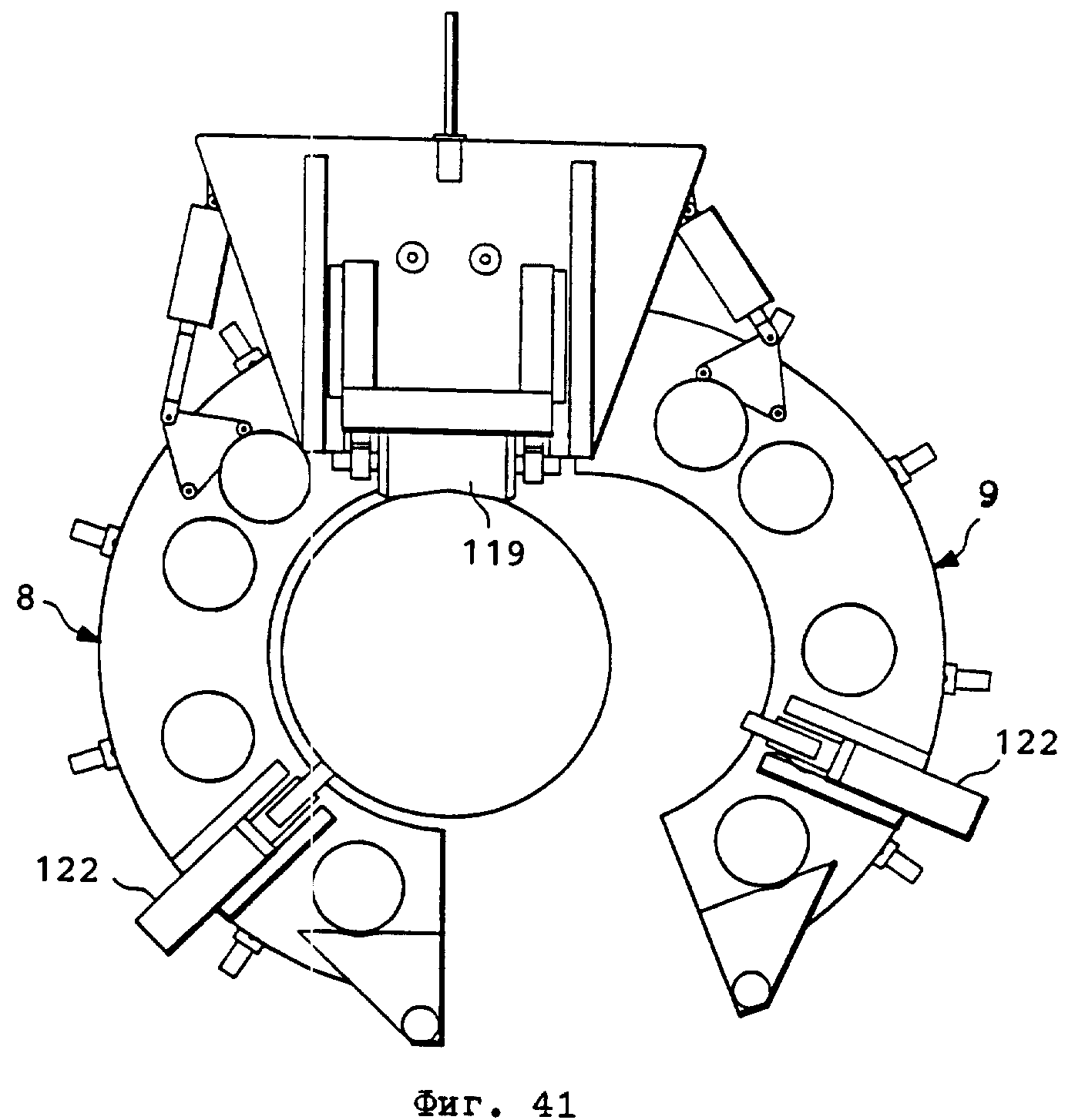

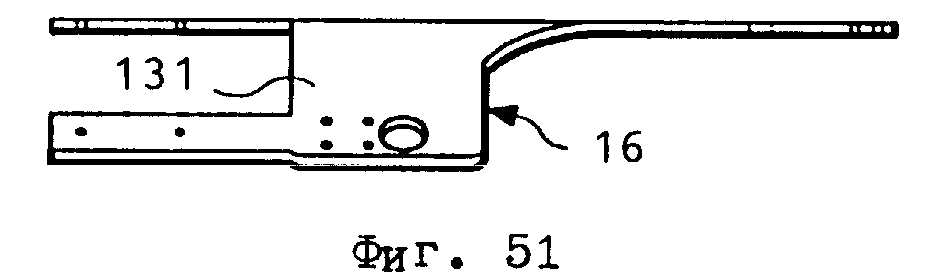

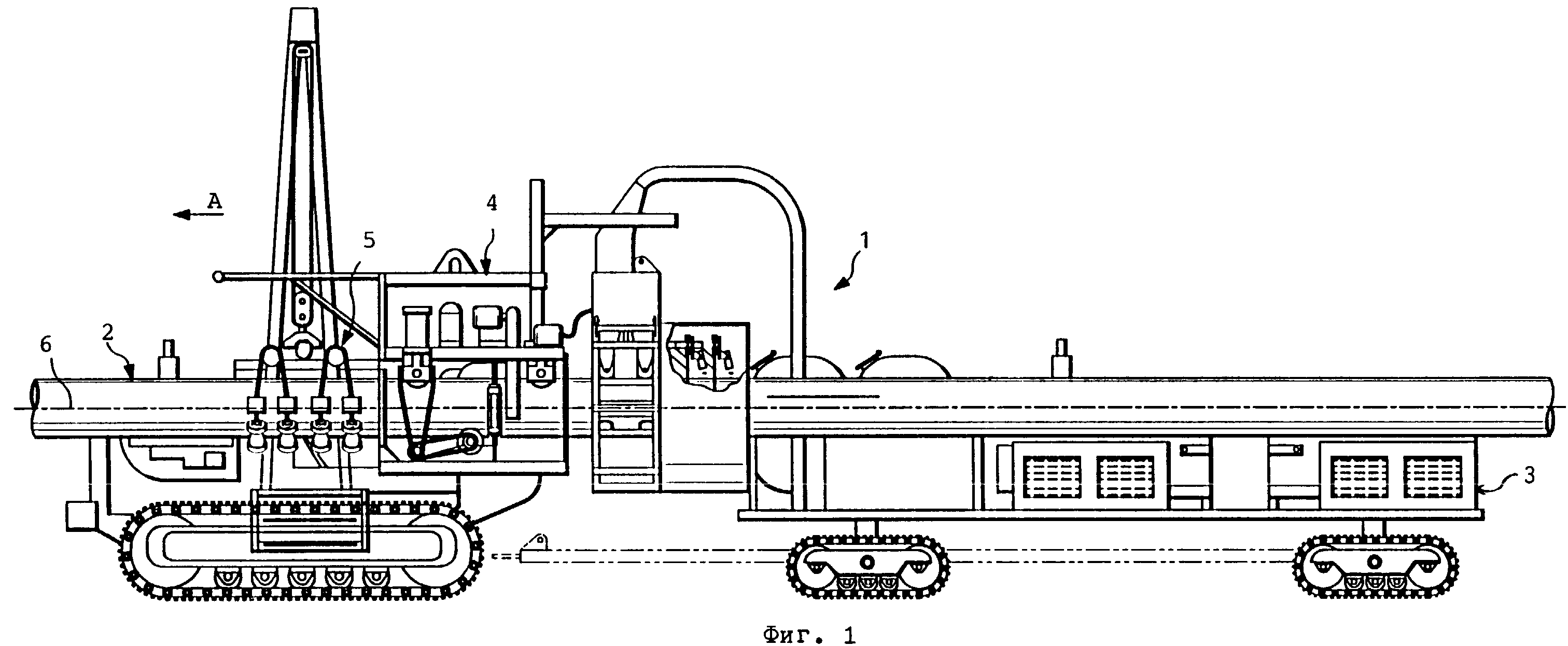

На фиг. 1 изображен боковой вид автоматизированного устройства для обработки трубопровода согласно одной форме выполнения изобретения; на фиг. 2 боковой вид автоматизированного приспособления для очистки струями, содержащегося в устройстве согласно фиг. 1; на фиг. 3 вид приспособления сзади, согласно стрелке А на фиг. 2; на фиг. 4 вид сверху автоматизированного очистного приспособления согласно фиг. 2; на фиг. 5 вид сзади (по ходу устройства) несущего узла с абразивными очистительными соплами, установленными на дугообразных элементах, находящихся в разомкнутом положении; на фиг. 6 вид сзади центрирующего узла устройства в центрированном вокруг трубопровода положении; на фиг. 7 вид сзади центрирующего узла в разомкнутом положении; на фиг. 8 схема цепного механизма для сообщения абразивным очистительным соплам колебательного движения, при этом механизм находится в рабочем положении; на фиг. 9 вид цепного механизма в разомкнутом положении; на фиг. 10 вид сзади несущего узла с абразивными очистительными соплами, причем также показан механизм для сообщения соплам колебательного движения; на фиг. 11 боковой вид несущего узла и абразивных очистительных сопел; на фиг. 12 вид дугообразных элементов и абразивных очистительных сопел в рабочем положении; на фиг. 13 вид дугообразных элементов в разомкнутом положении; на фиг. 14 вид сопла; на фиг. 15 траектория выходящего из сопла материала по трубопроводу; на фиг. 16 вид с торца предлагаемого автоматизированного устройства для обработки трубопровода согласно другой форме его выполнения; на фиг. 17 боковой вид устройства согласно фиг. 16; на фиг. 18 упрощенный вид с торца устройства согласно фиг. 16; на фиг. 19 упрошенный боковой вид устройства согласно фиг. 16; на фиг. 20 вид сзади механизма для сообщения соплам колебательного движения, используемого в устройстве согласно фиг. 16; на фиг. 21 боковой вид механизма согласно фиг. 20; на фиг. 22 вид сзади носителя с соплом, используемым в устройстве согласно фиг. 16; на фиг. 23 - боковой вид носителя с соплом согласно фиг. 22; на фиг. 24 вид сзади несущего цепь элемента устройства согласно фиг. 16; на фиг. 25 вид сзади экранирующего узла устройства согласно фиг. 16; на фиг. 26 боковой вид экранирующего узла; на фиг. 27 перспективный вид соплового узла согласно дальнейшей формы выполнения изобретения; на фиг. 28 боковой вид соплового узла; на фиг. 29 вид сзади соплового узла; на фиг. 30 вид сверху на сопловой узел; на фиг. 31 боковой вид гайки, служащей для регулирования положения краскопульта в направлении Y; на фиг. 32 вид сверху на гайку согласно фиг. 31; на фиг. 33 боковой вид стержня для установки краскопульта; на фиг. 34 поперечный разрез по линии I-I на фиг. 33; на фиг. 35 разрез через поворотное сопло; на фиг. 36 боковой вид управляющего соплом элемента; на фиг. 37 вид с торца управляющего соплом элемента; на фиг. 38 - перспективный вид предлагаемого устройства согласно дальнейшей форме выполнения; на фиг. 39 вид сзади устройства согласно фиг. 38; на фиг. 40 - боковой вид устройства согласно фиг. 38; на фиг. 41 вид спереди устройства согласно фиг. 40; на фиг. 42 вид сверху устройства согласно фиг. 40; на фиг. 43 разрез предлагаемого устройства; на фиг. 44 вид приводной цепи устройства; на фиг. 45 вид цепной передачи механизма для сообщения соплам колебательного движения; на фиг. 46 боковой вид приводимого направляющего узла, используемого в предлагаемом устройстве; на фиг. 47 вид спереди узла согласно фиг. 46; на фиг. 48 боковой вид направляющего узла; на фиг. 49 вид спереди узла согласно фиг. 48; на фиг. 50 вид сверху носителя; на фиг. 51 боковой вид носителя согласно фиг. 50; на фиг. 52 вид сверху зажима; на фиг. 53 боковой вид зажима согласно фиг. 52; на фиг. 54 разрез через предлагаемое устройство; на фиг. 55, 56 и 57- разные конфигурации сопел в предлагаемом устройстве.

На фиг. 1 15 представлено предлагаемое автоматизированное устройство 1 для обработки трубопровода согласно одной форме выполнения изобретения. Устройство 1 можно использовать для очистки трубопровода 2 и/или для нанесения на него покрытия, причем обработке можно подвергать или новый трубопровод, или трубопровод, снабженный покрытием и нуждающийся в ремонте. Обычно подлежащий ремонту трубопровод находится в свежераскопанном состоянии, он поднят изо рва, и на нем еще находится первоначальное покрытие, разрушенное до степени, когда оно больше не может выполнять защитную функцию.

В разных режимах работы устройство 1 можно использовать для очистки трубопровода от старого покрытия и подготовки его наружной поверхности к снабжению новым покрытием. В других режимах работы предлагаемое устройство 1 можно использовать для нанесения нового покрытия на подготовленную к этому наружную поверхность трубопровода путем распыления.

В том случае, если устройство 1 приспособлено к очистке трубопровода и его подготовке к снабжению новым покрытием, оно содержит три главные части, а именно, узел 3 с салазками, подающее приспособление 4 и автоматизированное приспособление 5 для очистки струями. Узел 3 обычно установлен на рельсах, проложенных параллельно обрабатываемому трубопроводу. Поэтому вес узла 3 не играет никакой роли, т.к. он не воздействует на трубопровод. В отличие от этого подающее приспособление 4 и очистное приспособление 5 установлены на трубопроводе 2, и они перемещаются вдоль его оси 6 по направлению стрелки A. Подающее 4 и очистное 5 приспособления выполнены с таким весом, что трубопровод 2 не повреждается. Таким образом, не требуется подъемного механизма для поддержания подающего 4 и очистного 5 приспособлений при обработке трубопровода.

Очистное приспособление 5 (фиг. 2-7) содержит центрирующий узел 7. Как четко видно на фиг. 6, 8, центрирующий узел 7 содержит крылья 8, 9, установленные на основе 10 с возможностью поворота посредством цилиндров 11, представляющих собой, например, гидравлические цилиндры, между рабочим положением (фиг. 6) и разомкнутым положением, то есть, положением монтажа или демонтажа (фиг. 7). На каждом крыле, а также на основе 10 установлено по одной паре выпрямленных направляющих колес 12, служащих для опоры центрирующего узла 7 на трубопроводе 2. В рабочем положении (фиг. 6) данные три пары направляющих колес 12 распределены вокруг трубопровода 2 под углом 120o друг относительно друга так, что центрирующий узел 7 находится в центрованном относительно трубопровода 2 положении. Предпочтительно в то время, когда центрирующий узел 7 находится в рабочем положении, в цилиндрах 11 поддерживается давление с тем, чтобы крепко прижимать колеса 12 к трубопроводу 2 для обеспечения центрованного положения центрирующего узла 7 относительно оси 6 трубопровода 2, несмотря на сварочные швы и другие неровности поверхности.

С центрирующим узлом 7 соединен несущий узел 13, включающий два дугообразных элемента 14, 15. Дугообразный элемент 14 жестко соединен с крылом 8, и аналогично дугообразный элемент 15 жестко соединен с крылом 9. Таким образом, при повороте крыльев 8, 9 посредством цилиндров 11 в рабочее положение или разомкнутое положение аналогично поворачиваются и дугообразные элементы 14, 15 (фиг. 5).

На фиг. 4 видно, что дугообразные элементы 14, 15 установлены на расстоянии L друг от друга по направлению оси 6 трубопровода 2. Предпочтительно дугообразные элементы 14, 15 простираются по дуге больше 180o. Их радиус выбран так, что они находятся в концентричном относительно оси 6 положении, когда крылья 8, 9 находятся в рабочем положении. Таким образом, в рабочем положении дугообразные элементы 14, 15 находятся на неизменяющемся расстоянии от наружной поверхности трубопровода 2 на всей его окружности.

На каждом дугообразном элементе 14, 15 установлен ряд носителей 16, на каждом из которых размещено одно абразивное очистительное сопло 17. На чертеже представлено по шесть носителей 16 и сопел 17 на каждом элементе 14, 15, однако их число может варьироваться, как подробно описано ниже.

Каждый носитель 16 установлен на одном из элементов 14, 15 посредством роликов 18, направленных по внутренним и наружным, соответственно, краям дугообразного элемента для дугообразного перемещения носителя 16 и сопла 17 по соответствующему элементу 14, 15. Все носители 16 на каждом из элементов 14, 15 связаны между собой посредством соединительных элементов 19, шарнирно соединенных со смежными носителями 16. Таким образом, при перемещении одного носителя 16 остальные носители 16, установленные на том же самом дугообразном элементе, перемешаются аналогично.

На фиг. 14 подробно представлено абразивное очистительное сопло 17. Сопла 17 снабжены каналами 20 для подачи воды под высоким давлением, например, примерно от 700 кг/см2 до 1100 кг/см2. Дополнительный канал 21 служит для подачи абразивного материала (обычно песка), содержащегося в водном потоке для повышения эффективности очистки. Видно, что вода, находящаяся под высоким давлением, с распылением выходит из сопла 17 через отверстия 22 под углом к оси 23 сопла 17, а именно, в направлении оси 23. Благодаря этому у канала 21 создается относительный вакуум, абразивный материал входит в водную струю, при этом перемещение абразивного материала ускоряется, вследствие чего повышается эффективность очистки.

На фиг. 2 видно, что абразивные сопла 17 установлены на соответствующем носителе предпочтительно так, что струя попадает на наружную поверхность трубопровода 2 под непрямым углом. Предпочтительно сопла 17 установлены с возможностью регулирования с тем, чтобы обслуживающий персонал мог выбрать оптимальный угол, что повышает эффективность очистки. Использование водяных струй под высоким давлением, в частности содержащих абразивный материал, имеет преимущества перед дробеструйно-пескоструйной очисткой, при которой материал попадает на наружную поверхность трубопровода. При дробеструйно-пескоструйной очистке наружная поверхность трубопровода становится очень гладкой, что снижает степень связывания с адгезионным материалом для нанесения нового покрытия. Высоконапорная водная струя же, в частности, когда она содержит абразивный материал, создает очень неровную поверхность, содействующую связыванию с адгезионным материалом.

На фиг. 8 11 представлен механизм для сообщения соплам 17 колебательного движения. Сверху на центрирующем узле 7 установлен узел управления 24. В нем размещен двигатель 25 с приводным валом 26, простирающимся из узла 24 через несущий узел 13 и расположенным параллельно оси 6 трубопровода 2, когда части устройства 1 находятся в рабочем положении. Вал 26 приводится от двигателя 25 в направлении стрелки Б (фиг. 9) с регулируемой, предопределенной угловой скоростью. На валу 26 вблизи дугообразного элемента 14 установлено первое ведущее зубчатое колесо 27, а вблизи дугообразного элемента 15 на нем установлено второе ведущее зубчатое колесо 28. На фиг. 9 и 10 видно, что первым ведущим зубчатым колесом 27 через цепь 29 приводится первое ведомое зубчатое колесо 30. Второе ведущее зубчатое колесо 28 через цепь 31 приводит второе ведомое зубчатое колесо 32. Ведомые зубчатые колеса 30, 32 установлены на раме 10, так что расстояние между колесами не изменяется, т.е. не зависит от того, находятся ли крылья 8, 9 в рабочем положении или в разомкнутом положении.

На дугообразном элементе 14 размешена бесконечная цепь 33, опирающаяся о периферию элемента на 30o всей длины элемента. На дугообразном элементе 15 аналогично установлена бесконечная цепь 34.

Первое ведомое зубчатое колесо 30 приводит зубчатое колесо 35, при работе устройства 1 находящееся в зацеплении с цепью 33 (фиг. 8). Аналогично второе ведомое зубчатое колесо 32 приводит зубчатое колесо 36, при работе устройства 1 находящееся в зацеплении с цепью 34. При повороте крыльев 8, 9 посредством цилиндров 11 в разомкнутое положение цепи 33 и 34 выходят из зацепления с зубчатыми колесами 35, 36, при этом разъединяется приводная цепь. Аналогично при повороте крыльев 8, 9 в рабочее положение цепи 33, 34 вновь входят в зацепление с зубчатыми колесами 35, 36, и приводная цепь восстановлена.

При работе устройства 1 подающее приспособление 4 служит для перемещения очистного приспособления вдоль трубопровода 2, а двигатель 25 служит для сообщения соплам 17 колебательного движения.

Каждая цепь 33, 34 содержит управляемый соединительный элемент для взаимодействия с плавучим пальцем, установленным на том носителе 16, который наиболее близок к двигателю 25. Непрерывное движение цепей 33, 34 преобразуется в колебательное движение носителя 16 на крыле 14, 15 по определенной дуге окружности, зависящей от длины цепей 33, 34. Палец перемещается на ограниченном пути по радиальной линии, перпендикулярной оси 6, когда крылья 8, 9 и дугообразные элементы 14, 15 находятся в рабочем положении, вслед за предназначенным для этого управляемым соединительным элементом. В том случае, если на каждом дугообразном элементе 14, 15 установлено лишь по одному носителю 16 и соплу 17, то цепи 33, 34 должны простираться на 180o дуги окружности элементов 14, 15, как показано на фиг. 8, 9.

На фиг. 15 показано, что ширина W колебательного движения каждого сопла 17 предпочтительно вдвое больше пути D его перемещения вдоль трубопровода 2. Кроме того, дуга колебания каждого отдельного сопла 17 составляет примерно 360o, деленное на число сопел 17, что обеспечивает обработку всей наружной поверхности трубопровода 2. Например, если есть двенадцать сопел 17, при этом на каждом дугообразном элементе 14, 15 установлено шесть сопел 17, то каждое сопло должно колебаться по дуге 30o. При этом любое место трубопровода 2 обрабатывается два раза при перемещении устройства 1 вдоль него для очистки. Таким образом можно достичь обработки поверхности согласно международному стандарту ISO SA 2 1/2 с особенно неровным поверхностным профилем со средней величиной неровностей до 0,003 дюймов (0,0762 мм), что дает оптимальное условия для нанесения нового покрытия.

Центрирующий узел 7 служит для установки несущего узла 13 на трубопроводе 2 и обеспечения необходимого расстояния сопел 17 от трубопровода 2. Узлом управления 24 регулируется подача воды и абразивного материала к индивидуальным соплам 17, и им управляется колебательное движение сопел. На крыльях 8, 9 установлена крышка 37, состоящая из двух частей и перекрывающая сопла для зашиты обслуживающего персонала от брызг воды и абразивного материала.

Водные струи, имеющие высокую скорость, значительно ускоряют индивидуальные частицы абразивного материала, обычно песка, что повышает эффективность удаления загрязнений на поверхности трубопровода и подготовки желаемого поверхностного профиля. Водная струя, имеющая высокую скорость, воздействует на связь покрытия или загрязнения, находящегося на трубопроводе, и удаляет всякие частицы, неплотно связанные с трубопроводом. Кроме того, водой растворяются и удаляются всякие соли, вызывающие коррозию. При этом с помощью абразивного материала удаляются тесно связанные с трубопроводом частицы, например ржавчина и грунтовка, и достигается желаемый поверхностный профиль для нанесения нового покрытия.

Узел 3 буксируется за подающим 4 и очистным 5 приспособлениями в виде отдельного перемещаемого узла. На нем установлен пульт управления разными функциями устройства и компьютер для поддержания желаемого соотношения между скоростью перемещения всех частей устройства 1 вдоль трубопровода 2 и скоростью колебательных движений сопел. Узел 3 также содержит высоконапорные насосы для снабжения сопел 17 водой под высоким давлением. При этом в зависимости от состояния подлежащего очистке трубопровода и желаемой степени очистки можно использовать один, два или три последовательно установленных насоса. В том случае, если не требуется полной мощности, для минимизации расхода воды и топлива и стоимости эксплуатации можно включить не все насосы. Кроме того, при отказе одного насоса можно просто включить другой для замены. В рамках настоящего изобретения можно использовать, например, пятиступенчатый нагнетательный поршневой насос. Такой насос может работать, например, при 700 кг/см2 производительностью примерно 130 л/мин.

Узел 3 далее содержит компрессор для цилиндров 11 и генератор электрической энергии для двигателя 25, воздушного компрессора и т.д. На узле 3 также установлены резервуары для приема абразивного материала, подаваемого к очистному приспособлению 5.

Цепной привод и двигатель с односторонним вращением, используемые для сообщения соплам колебательного движения, обеспечивают плавные ускорение и замедление движения сопел в концах их пути колебания. Такого плавного движения нельзя достичь с помощью реверсивного двигателя. Сопла 17 плавно замедляются при приближении к концу дуги колебательного движения и плавно ускоряются после реверсирования, что обеспечивает плавную работу. Как выше указывалось, при наличии двенадцати сопел дуга колебания каждого сопла должна быть равна 30o. При наличии десяти сопел дуга должна составлять примерно 36o, а при наличии восьми сопел примерно 45o.

Устройство 1 можно также использовать для нанесения на трубопровод нового покрытия. При этом сопла 17 могут быть использованы для напыления на трубопровод, например, полиуретанового покрытия, вместо абразивного материала и высоконапорных водных струй. Конкретно трубопровод можно снабжать, например, полиуретановым покрытием марки PROTOGOL UT 32 10 фирмы T.I.B. Chemie, г. Маннхайм, DE. Данный полиуретановый материал представляет собой двухкомпонентный материал, причем один компонент смола, а другой - изоцианат. При соотношении смолы и изоцианата, составляющем 4:1, материал твердеет в течение 30 с после смешивания. Таким образом, предлагаемое устройство идеальным образом приспособлено к напылению такого покрытия, непрерывно перемещаясь вдоль трубопровода, причем при работе сопел внахлестку обеспечено полное покрытие трубопровода с желаемой толщиной слоя. После нанесения полиуретана через сопла и их каналы подается растворитель для предотвращения затвердевания полиуретана в соплах, что привело бы к разрушению работоспособности устройства.

Для нанесения покрытия возможно также использование лишь одного сопла 17 на каждом дугообразном элементе 14, 15, при этом каждое сопло осуществляет колебательное движение по дуге, равной примерно 180o. И в этом случае устройство перемещается вдоль трубопровода 2 для обеспечения нанесения покрытия на целую поверхность трубопровода. В том случае, если не желательно колебательное движение сопел, определенное количество сопел, служащих или для очистки, или для нанесения покрытия, может быть жестко установлено на дугообразных элементах 14, 15.

В нижеследующем со ссылкой на фиг. 16 26 поясняется другая форма выполнения предлагаемого устройства. Согласно данной форме выполнения устройство 1 содержит лишь два сопла 17. В отличие от описанной выше формы выполнения изобретения носители расположены в одной плоскости, перпендикулярной оси 6 трубопровода 2, а не в ступенях как согласно первой форме выполнения изобретения. Каждый дугообразный элемент 14, 15 (при этом элемент 14 установлен на крыле 8, а элемент 15 на крыле 9) простирается по дуге, которая несколько меньше 180o, так что дугообразные элементы 14, 15 не мешают друг другу в рабочем положении. На крыле 8, соединенном с дугообразным элементом 14, установлен несущий цепь элемент 38, и аналогичный несущий цепь элемент 39 установлен на крыле 9, соединенном с дугообразным элементом 15. Несущие цепь элементы 38, 39 относятся к механизму для сообщения соплу колебательного движения. И данные элементы 38, 39 простираются по дуге, которая несколько меньше 180o, чтобы в рабочем положении не мешать друг другу.

На фиг. 22 и 23 видно, что носитель 16 снабжен четырьмя направляющими роликами 18, причем два из данных роликов 18 перемещаются по внутреннему краю соответствующего дугообразного элемента 14, 15, а остальные два ролика перемещаются по наружному его краю. Таким образом носитель 16 направляется по дугообразной траектории вдоль дугообразного элемента. Само сопло 17 может служить или для очистки с помощью высоконапорной водной струи, содержащей абразивный материал, или для нанесения на трубопровод покрытия, например вышеуказанного двухкомпонентного полиуретанового материала. На фиг. 23 показано взаимодействие пальца 40 с носителем 16, при перемещении с управляемым соединительным элементом колеблющимся по ограниченному вертикальному пути.

Далее со ссылкой на фиг. 24 описываются дальнейшие подробности несущего цепь элемента 39. Т.к. согласно данной форме выполнения изобретения на каждом дугообразном элементе 14, 15 установлено лишь по одному соплу, желательно, чтобы носитель с соплом совершал колебательное движение на 180o. Таким образом, бесконечная цепь 34, установленная на элементе 39, простирается по всей периферии данного элемента 39, и она направлена по натяжным роликам 41, 42. Кроме того, элемент 39 снабжен направляющими 43 для направления цепи 34 по элементу 39.

На фиг. 20 и 21 показаны дальнейшие элементы, относящиеся к механизму для сообщения соплам колебательного движения согласно данной другой форме выполнения предлагаемого устройства 1. Двигателем 25 от приводного вала 26 приводится одно единственное ведущее зубчатое колесо 27. Последнее через бесконечную цепь 29 связано с ведомыми зубчатыми колесами 30, 32. Для натяжения цепи 29 служат натяжные зубчатые колеса 44. Видно, что при данной форме выполнения устройства 1, благодаря размещению дугообразных элементов 14, 15 в одной параллельной плоскости, с помощью одного единственного ведущего зубчатого колеса 27 можно сообщать соплам колебательное движение.

На фиг. 16 19 видно, что крыло 8 снабжено параллельными опорами 45, 46, установленными на нем параллельно оси 6 трубопровода и служащими для опоры несущего узла 13. Крыло 9 снабжено аналогичными опорами 47, 48, также расположенными параллельно оси 6. Несущие цепь элементы 38, 39 установлены на опорах через держатели 49, снабженные цилиндрическими отверстиями 50, так что элементы 38, 39 можно надеть на держатели 49 и этим закрепить. Как видно на фиг. 20, дугообразные элементы снабжены аналогичными держателями 51.

Для отделения зоны работы сопел от остальной части устройства и от тех участков трубопровода, которые в соответствующий момент не обрабатываются, на дугообразных элементах 14, 15 установлены полукруглые плиты 52, 53, расположенные в плоскости, перпендикулярной оси 6, и плотно охватывающие наружную окружность трубопровода 2 с тем, чтобы отделять центрирующий узел 7 от обрабатываемого в соответствующий момент участка трубопровода. На каждой из полукруглых плит 52, 53 установлен полуцилиндрический щит 54, расположенный радиально внутри дугообразных элементов 14, 15, элементов 38, 39 и сопел 17 концентрично трубопроводу. Щит 54 снабжен окном 55, расположенным в зоне работы каждого сопла, с тем, чтобы выходящие из сопел струи могли проходить через соответствующее окно 55 и попадать на наружную поверхность трубопровода. В том случае, если сопла совершают колебательное движение на 180o, как согласно второй форме выполнения изобретения, окно 55 должно простираться примерно на такую же дугу.

На фиг. 25 и 26 показана одна половина экранирующего узла 56, включающего щиты 57, 58, установленные на опорах 45 48.

Щит 58, представленный на фиг. 25 и 26, снабжен роликами 59, служащими для его направления по опорам 47, 48. Щит 58 выполнен из полуцилиндрической концентрической плиты 60 и круговых плит 61, 62, расположенных радиально относительно оси 6 трубопровода. На каждом крыле 8, 6 установлен пневматический цилиндр 63 двойного действия, служащий для перемещения щитов 57, 58 вдоль опор между первым положением 64 и вторым положением 65 (фиг. 17). В первом положении 64 плита 60 расположена концентрично внутри щитов 54 и радиально внутри сопел. Таким образом, щиты 57, 58 предотвращают попадание высоконапорной водной струи или материала покрытия, выходящих из сопел, на поверхность трубопровода. В этом положении круговые плиты 61, 62 предотвращают разбрызгивание выходящей из сопел воды или материала в направлении оси трубопровода.

Во втором положении 65 щитов 57, 58 выходящая из сопел вода или материал может попадать на обрабатываемый участок трубопровода. Однако круговая плита 61 предотвращает разбрызгивание воды или напыляемого на трубопровод материала в направлении стрелки А.

Экранирующий узел 56 имеет ряд преимуществ, в частности при нанесении покрытия на трубопровод. В некоторых случаях, например, небольшой участок трубопровода не должен быть снабжен покрытием, например в зоне сварного шва. Это можно обеспечивать без прерывания движения устройства 1 вдоль трубопровода тем, что просто экранирующий узел 56 перемещают в первое положение 64, и оставляют его в этом положении на время, достаточное для того, чтобы определенный участок трубопровода не снабжался покрытием. За данным участком экранирующий узел 56 можно возвращать во второе положение, и снабжение трубопровода покрытием может продолжаться без прерывания.

Для обеспечения последовательной очистки, подготовки поверхности и даже нанесения материала покрытия предпочтительно предусмотрена возможность регулирования положения сопел. Сопла могут варьироваться в ширине рисунка распыления, профиле распыления и величине выпускного отверстия. Это обусловлено производственными допусками при изготовлении сопел или износом.

Количество материала (воды, смеси воды и абразивного материала и/или покрытия), направленного или нанесенного на поверхность трубопровода в единицу времени, может изменяться за счет вышеуказанных факторов. Материал выходит из распылительного сопла с веерообразным рисунком. Чем ближе сопло к поверхности трубопровода, тем меньше площадь, на которую попадает распыляемый материал. Т.к. ширина рисунка распыления может варьироваться на определенном расстоянии от сопла, желаемого следа распыленного материала на трубопроводе можно достичь тогда, когда можно регулировать расстояние сопла от трубопровода.

При работе распылительные сопла изнашиваются, и ширина веерообразного рисунка при определенном расстоянии сопла от трубопровода уменьшается. Для компенсации данного износа и для продления срока службы сопел необходимо повысить расстояние распылительного сопла от трубопровода. Регулирование расстояния должно осуществляться часто для обеспечения оптимальной эффективности обработки.

Профиль рисунка распыления может также варьироваться, вследствие чего рисунок может отклоняться в ту или другую сторону. При отклонении веерообразного рисунка часть его может не попадать на желаемую зону на трубопроводе. Отклонение может достичь такой величины, что часть рисунка распыления вообще не попадает на трубопровод, что снижает эффективность обработки и приводит к потерям воды, смеси воды и абразивного материала или материала покрытия. Для компенсации отклонения сопло необходимо смешать по дугообразной траектории вдоль дугообразного элемента.

Величина выпускного отверстия может варьироваться у каждого распылительного сопла. Чем больше выпускное отверстие, тем больше количество материала, выходящего из него в единицу времени. Распыляемый материал выходит из сопла с веерообразным рисунком, так что количество распыляемого материала, попадающего на квадратный сантиметр поверхности трубопровода в единицу времени, можно уменьшить путем увеличивания расстояния между распылительным соплом и трубопроводом.

Для компенсации указанных многочисленных факторов желательно, чтобы имелась возможность регулирования расстояния распылительного сопла от трубопровода и положения распылительного сопла на дугообразном элементе. Кроме того, данное регулирование необходимо осуществлять во время работы устройства, так что должна быть возможность осуществления регулирования с помощью соответствующего механизма рабочим в тяжелой защитной одежде с толстыми перчатками. После регулирования сопла должны быть зафиксированы в новом положении с тем, чтобы их положение вновь не изменилось за счет вибрации или работы устройства.

При распылении воды, смеси воды или материала покрытия выпускное отверстие сопла может частично или полностью закупориваться примесями. Это в случае частичной закупорки приводит к искажению рисунка распыления и уменьшению количества распыляемого материала, в единицу времени выходящего из сопла. Эта проблема играет важную роль именно в том случае, если используется материал покрытия, который быстро твердеет. Если в такой ситуации закупоривается сопло и поток не может быстро возобновляться, то материал покрытия твердеет, и необходимо будет прервать работу и очистить всю систему.

Во многих случаях удаление пробки будет возможно путем поворота сопла на 180o и продувания сопла с помощью высоконапорных воды, смеси воды и абразивного материала или материала покрытия. Затем сопло можно поворачивать обратно в рабочее положение и продолжать обработку.

На фиг. 27 37 показан сопловой узел 66 согласно дальнейшей форме выполнения настоящего изобретения. Сопловой узел 66 может быть установлен или на носителе 16, или непосредственно на дугообразном элементе 14, 15. Сопловой узел 66 позволяет поворачивать кончик сопла для его очистки. Кроме того, он позволяет регулировать положение сопла и в направлении Y, т.е. радиально оси трубопровода, на которые наносится покрытие или который подвергается очистке, и в направлении X, т.е. по окружности трубопровода, для обеспечения желаемого рисунка распыления на наружной поверхности трубопровода. Такое приспосабливание положения имеет значительные преимущества потому, что при работе распылительное сопло изнашивается, и изменяется рисунок распыления. Таким образом, сопловой узел 66 представляет собой механизм для первоначальной установки рисунка распыления для оптимальной очистки или нанесения покрытия, с возможностью дополнительного регулирования сопел при износе для сохранения режима оптимальной очистки или нанесения покрытия с одновременным продлением срока службы сопел.

На фиг. 27 30 видно, что сопловой узел содержит корпус 67, который неподвижно установлен на носителе или дугообразном элементе, т.е. он находится в неизменном положении относительно трубопровода во время процесса очистки или нанесения покрытия. К корпусу 67 прикреплен краскопульт 68 (причем указывается на то, что в данном контексте краскопульт может служить не только для нанесения краски или любого другого материала покрытия, но и для распыления воды или смеси воды и абразивного материала для очистки трубопровода). Краскопульт 68 установлен посредством рычажного механизма 69 с возможностью перемещения на ограниченный путь в направлении Y, т.е. в направлении наружной поверхности трубопровода или в противоположном ей направлении. Рычажный механизм 69 со своей стороны установлен на корпусе посредством механизма, позволяющего перемещение рычажного механизма 69 с краскопультом 68 в направлении X, т.е. по окружности трубопровода.

Корпус 67 включает боковые части 70, 71, в которых по одной линии по направлению X выполнены отверстия 72, 73, 74. На некотором расстоянии от отверстий 72 74 по одной линии выполнены отверстия 75 и, также по одной линии, удлиненные отверстия 76. Кроме того, корпус 67 включает верхнюю часть 77, в которой в направлении Y выполнены отверстия 78, 79 и 80.

На фиг. 27 30 также видно, что рычажный механизм 69 содержит верхний 81 и нижний 82 рычаги. В отверстиях 72, 74 корпуса 67, расположенных по одной линии, с помощью пальцев 83, с возможностью ограниченного перемещения по направлению X, закреплены первые концы 84 рычагов 81, 82. На пальцах 83 между первыми концами 84 с возможностью перемещения по направлению X размещена регулировочная гайка 85, снабженная резьбовым отверстием, расположенным по одной линии с отверстиями 73, выполненными в корпусе 67. В отверстиях 73 размещен резьбовой винт 86, вращающийся вокруг оси, расположенной по направлению X, при этом на одном конце винта 86 установлены ручка 87 и фиксирующая рукоятка 88. Винт 86 простирается через резьбовое отверстие гайки 85. Таким образом, при вращении ручки 87 в ту или другую сторону регулировочная гайка 85 и рычаги 81, 82 перемещаются по направлению X. Т.к. краскопульт соединен с рычагами 81, 82, он совершает аналогичное движение по направлению X. После достижения желаемого положения для предотвращения смешения краскопульта с помощью фиксирующей рукоятки 88 можно фиксировать винт относительно корпуса 67.

Перемещение краскопульта по направлению Y осуществляют следующим образом. На верхнем рычаге 81 закреплен стержень 89, расположенный по направлению X. На нем с возможностью перемещения установлена гайка 90 (фиг. 31, 32), которая снабжена отверстием, в котором установлен конец резьбового винта 91. В конце винта 91 выполнен паз 92, расположенный в отверстии гайки 90, вблизи отверстий 93, выполненных также в гайке 90. В отверстиях 93 установлены пальцы для предотвращения выхода резьбового винта 91 из отверстия гайки 90, при этом, однако, винт 91 может вращаться в данном отверстии. На верхней части 77 корпуса 67 через отверстия 78, 80 установлена опора 94, в которой выполнено резьбовое отверстие 95, расположенное по одной линии с отверстием 79, через которое пропущен винт 91. На том конце стержня, который расположен вне корпуса, установлены дополнительная ручка 96 и дополнительная фиксирующая рукоятка 97. При вращении ручки 96 резьбовой винт перемещается вверх или вниз по отношению к опоре 94 в направлении Y. Вследствие этого рычажный механизм 69 и краскопульт 68 также перемещаются в направлении Y. Хотя в самом деле краскопульт перемещается по изогнутой траектории, можно не считаться со сравнительно небольшим смещением по направлению Z, все-таки достигается желаемое положение по направлению Y. Предпочтительно стержень 89 заходит в удлиненные отверстия 76, выполненные в корпусе 67 для предварительного ограничения пути перемещения в направлении Y концами удлиненных отверстий 76.

Вторые концы 98 рычагов 81, 82 с возможностью поворота соединены с механизмом 99 для установки краскопульта 68 с помощью установленных с возможностью удаления штифтов 100, продаваемых, например, фирмой Reed Tool. Каждый штифт 100 снабжен пружинным арретиром, обеспечивающим неподвижное положение штифта при работе, но позволяющим быстрое удаление штифта вытягиванием для очистки краскопульта.

Краскопульт 68 закреплен на механизме 99 с помощью стержня 101 (фиг. 33, 34). В качестве краскопульта 68 можно использовать, например, краскопульт Model 24 AUA AutoJet Automatic Spray Gun фирмы Spraying Systems Co (адрес данной фирмы: North Avenue at Schmale Rd. Wheaton, Illinois 60187, США). Данный краскопульт включает винт для его закрепления на стержне 101. Последний выполнен с плоскими участками 102, 103, за счет чего краскопульт 68 можно зажимать на стержне 101 с определенной ориентацией, при этом конец винта зафиксирован на одном из плоских участков. Стержень 101 снабжен элементом ориентации 104, взаимодействующим с соответствующим отверстием механизма 99 для установки краскопульта и служащим для обеспечения определенного положения краскопульта относительно механизма 99. Таким образом определяется угол краскопульта 68 относительно соплового узла 66. Предусмотрены два плоских участка 102, 103 с тем, чтобы стержень можно было вставить или с той, или с другой стороны механизма 99, и для надежной ориентации краскопульта.

В предлагаемом устройстве предусмотрена возможность одновременного регулирования в направлениях X и Y, что предоставляет широкие возможности регулирования рисунка распыления.

Далее со ссылкой на фиг. 35 37 описывается работа поворотного сопла 17. Кончик 105 сопла установлен с возможностью вращения в сопле вокруг оси 106, перпендикулярной направлению выпускного отверстия 107. Таким образом, кончик 105 можно поворачивать на 180o для очистки потоком, подаваемым через сопло. Такое сопло продается, например, фирмой Graco, Inc. (почтовый ящик 1441, Minneapolis, Minnesota 55440 1441). Можно использовать, например, сопло Rack IV данной фирмы, защищенное патентом США N 222 674. Данное сопло предусмотрено для ручного манипулирования с помощью Т-образной рукоятки, однако в рамках настоящего изобретения сопло модифицировано для соединения кончика 105 с приводом 108. Последний служит для поворота вала 109 на 180o в одном направлении и назад в обратом направлении, как обычно при активации шарикового клапана. На фиг. 36 и 37 представлен управляющий элемент 110 для соединения вала 109 привода 108 с кончиком 105 сопла 17. Элемент 110 выполнен с отверстием 111 для приема пальца, проходящего через элемент 110 и вал 109 для обеспечения совместного поворота. В конце элемента 110 выполнена канавка 112 для приема Т-образной рукоятки кончика 105. Подходящий привод 108 представляет собой пневматический привод для шариковых клапанов серии 130, 150 и 121, фирмы Whitey Valve Company (адрес: 318 Bishop Rd. Highland Height, Ohio 44143, США), работающий на воздушном соленоиде.

При использовании сопел 17 для напыления двухкомпонентного материала покрытия, в частности материала, твердеющего в течение 30 с, очень важно, чтобы имелась возможность поворота кончика 105 сопла для очистки. Когда наблюдается, что рисунок распыления становится неравномерным, что указывает на то, что в кончике образуется пробка, тогда с помощью привода 108 кончик поворачивают с тем, чтобы он очищался подаваемым через него потоком. Обычно для очистки требуется поворот кончика на 180o лишь на две или три секунды. Затем кончик поворачивают обратно в рабочее положение, и рисунок распыления вновь является равномерным.

На механизме 99 для установки краскопульта установлен щит 113, снабженный прямоугольным окном 114 для прохода выпускаемого из сопла материала. Щит 113 перемещается с соплом в направлениях X и Y, так что окно 114 может иметь минимальный размер для снижения загрязнения сопла распыленным материалом, что отрицательно сказывается на работе устройства.

На фиг. 38 55 представлено предлагаемое устройство согласно еще другой форме выполнения. И в данном случае устройство служит для обработки наружной поверхности трубопровода 2 нижеописанным образом.

И в данном случае предлагаемое устройство 1 содержит раму 10, расположенную над трубопроводом 2. На раме 10 с возможностью поворота установлены крылья 8, 9, в рабочем положении обхватывающие определенный участок трубопровода. На фиг. 38 42 видно, что с каждой стороны рамы шарнирно установлена пара пневматических цилиндров 11, штоки 115 которых шарнирно закреплены на соответствующих крыльях. Вдвижение штоков 115 в пневматические цилиндры 11 приводит к повороту крыльев в отвернутую от трубопровода сторону, как это показано на фиг. 41 для крыла 9. В этом положении крыльев устройство 1 можно снять с трубопровода. Для установки устройства на трубопроводе для обработки последнего в цилиндры впускают сжатый воздух, вследствие чего крылья поворачиваются в закрытое положение, в котором они представлены на фиг. 38 40. Вместо сохранения давления в цилиндрах 11 или дополнительно к этому для зафиксирования крыльев в закрытом, т.е. рабочем, положении можно использовать вспомогательный механический зажим (не представленный на чертеже).

Перед рамой 10 установлено подающее приспособление 4, а за ней - направляющий ролик 116. Подающее приспособление 4 содержит двигатель, приводящий понижающую передачу 117 с выходом на зубчатом колесе 118. На приспособлении 4 установлен приводимый ролик 119, взаимодействующий с трубопроводом на его верхней стороне. На одном конце ролика 119 установлено зубчатое колесо 120, при этом зубчатые колеса 118 и 120 соединены друг с другом посредством цепи 121, служащей для передачи вращательного движения от двигателя на подающий ролик 119. Таким образом предлагаемое устройство может перемещаться по трубопроводу желаемым образом.

На фиг. 38 42 видно, что каждое крыло также снабжено передним 122 и задним 123 направляющими колесами, взаимодействующими с поверхностью трубопровода, когда крылья находятся в рабочем положении. В рабочем положении направляющие колеса 122 и 123, также как и ролики 116 и 119, расположены под углом примерно 120o друг к другу вокруг окружности трубопровода.

Согласно данной форме выполнения предлагаемого устройства на каждом крыле установлены четыре сопла 17, служащие для обработки трубопровода. Каждому соплу сообщается колебательное движение на 45o по дуге, расположенной в плоскости, перпендикулярной центральной оси трубопровода, что обеспечивает обработку каждой точки на наружной поверхности трубопровода. Наружная поверхность трубопровода обрабатывается материалом, попадающим на нее от сопел, на участке, находящемся внутри камеры 124, образуемой устройством.

На каждом крыле также установлено полукруглое переднее кольцо 125 и первое 126 и второе 127 полукруглые задние кольца (фиг. 43). Каждое кольцо 125, 126, 127 надежно закреплено на соответствующем крыле. На кольцах 125, 126, 127 установлена пара носителей 16, перемещающихся по дугообразной траектории в плоскости, перпендикулярной центральной оси трубопровода, причем на каждом носителе установлены два сопла 17.

Как видно на фиг. 50 и 51, каждый носитель 16 выполнен с центральным участком 128, передним удлинением 129 и боковыми участками 130, 131, под углом отходящими от центрального участка 128. На переднем конце удлинения 129 установлен направляющий узел 132 (фиг. 48 и 49). Последний включает пару наружных роликов 133, снабженных пазом и взаимодействующих с наружным краем переднего кольца 125. Кроме того, направляющий узел 132 содержит один внутренний ролик 134, также снабженный пазом и взаимодействующий с внутренним краем кольца 125. Таким образом предотвращено перемещение узла 132, и, тем самым, удлинения 129, по радиальной линии, исходящей от оси трубопровода, но узел 132 может перемещаться по дугообразной траектории с неизменным радиусом от оси, причем он направляется по внутреннему и наружному краям переднего кольца 125.

На каждом боковом участке 130, 131 носителей 16 установлен приводимый направляющий узел 135 (фиг. 46 и 47). Последний содержит пару наружных роликов 136, снабженных двумя пазами и взаимодействующих с наружными краями колец 126 и 127. С внутренним краем колец 126 и 127 взаимодействует внутренний ролик 137, также снабженный двумя пазами. Как в случае направляющего узла 132, предотвращено перемещение узлов 135, и, тем самым, боковых участков 130 и 131 носителя 16, по радиальной линии, исходящей от оси трубопровода, за счет взаимодействия роликов с кольцами. Однако узлы 135 могут перемещаться по дугообразной траектории с неизменным радиусом от оси, причем он направляется по внутреннему и наружному краям колец 126 и 127. Кроме того, каждый узел 135 содержит деталь 138, снабженную удлиненным направляющим пазом 139 для взаимодействия с нижеописанным цепным приводом.

Между каждой парой приводимых направляющих узлов 135 болтами закреплена задняя плита 140 в виде четверти круга, служащая для опоры узлов 135 и носителей при их колебательном движении.

С задней стороны каждого крыла установлен приводной двигатель 25 (фиг. 43, 44 и 54). Приводной двигатель соединен с понижающей передачей 141, выходом которой является вал 26, на конце которого установлено зубчатое колесо 27. Как видно на фиг. 43 и 44, зубчатое колесо 27 через цепь 29 приводит зубчатые колеса 30 и 32, причем цепь 29 натягивается натяжным промежуточным колесом 142. Зубчатые колеса 30 и 32 и натяжное колесо 142 установлены на заднем кольце 127.

С зубчатым колесом 30 соединено зубчатое колесо 35 для совместного вращения. Аналогичным образом с зубчатым колесом 32 соединено зубчатое колесо 36. На некотором расстоянии от зубчатого колеса 35 на кольце закреплено зубчатое колесо 143. По зубчатым колесам 35 и 143 направлена цепь 33, натягиваемая с помощью натяжных колес 44. Одно звено цепи 33 снабжено пальцем 40, простирающимся назад от цепи и взаимодействующим с удлиненным направляющим пазом 139 одного из двух направляющих узлов 135, установленных на носителе 16. При приводе двигателем зубчатых колес и цепи 33 с постоянным односторонним движением через палец 40 узлу 135 и связанным с ним соплам сообщается колебательное движение по дугообразной траектории, предопределяемой длиной цепи 33. Зубчатое колесо 143 установлено на кольце 127 с возможностью регулирования, при этом длина цепи 33 увеличивается или уменьшается соответствующим образом для изменения дуги колебательного движения узла и, тем самым, сопел. Аналогичным образом на расстоянии от зубчатого колеса 36 на кольце закреплено зубчатое колесо 144, при этом по зубчатым колесам 36 и 144 направлена цепь 34, натягиваемая с помощью натяжных колес 44. Одно звено цепи 34 снабжено пальцем 40, простирающимся назад от цепи и взаимодействующим с удлиненным направляющим пазом 139 другого направляющего узла 135, установленного на другом носителе 16.

Дугообразное движение каждого носителя 16 можно изменять в соответствии с количеством сопел, установленных на носителе. Например, если на носителе установлены два сопла, а именно одно на каждом боковом участке 130 и 131 (фиг. 38), желательно они совершают дугообразное движение на 45o. Это обеспечивает обработку всей четверти поверхности трубопровода, перекрываемой носителем. В том случае, если на носителе установлены три сопла, то длина цепи 33, приводящей носитель, сокращается, и регулируется положение зубчатого колеса 143 с тем, чтобы дугообразное движение составило примерно 30o.

Специально указывается на то, что каждый двигатель, приводящий два носителя 16, может приводить их одновременно с совершением разного дугообразного движения. Например, часто бывает, что с нижней стороны трубопровод имеет больше ржавчины, чем с верхней стороны. Поэтому в таких случаях важно, чтобы именно в нижней части трубопровода интенсивность очистки была выше, чем в его верхней части с тем, чтобы было возможно работать с как можно более высокой скоростью перемещения устройства по трубопроводу. Для этого возможен, например, такой вариант, согласно которому на носителях 16, находящихся на нижних четвертях трубопровода, установлено по три сопла, причем на носителях 16, находящихся на верхних четвертях трубопровода, установлено по два сопла. При этом соответствующие цепи 33, 34 имеют такую длину, а зубчатые колеса 143 и 144 имеют такое положение, что обеспечено дугообразное движение в верхней четверти на 45o, а в нижней четверти 30o при одинаковом движении приводных двигателя и вала 27. Таким образом, предлагаемое устройство проявляет высокую гибкость при распределении сопел для определенного режима обработки трубопровода. В устройстве может быть использовано, например, от 4 до 12 сопел.

На фиг. 52 и 53 показан зажим 145 для фиксации отдельных сопел 17. Зажим 145 выполнен с окном 146 для приема сопла, а вследствие выполнения окна 146 образованы два зажимных участка 147 и 148. Ось 149 окна 146 предпочтительно расположена под углом к перпендикуляру в направлении наружной поверхности трубопровода, составляющим обычно 15o, что повышает эффективность воздействия выпускаемого из сопла материала на наружную поверхность трубопровода. Положение сопла относительно наружной поверхности сопла можно регулировать путем его смещения вдоль оси окна 146. После достижения желаемого положения через отверстия 150, выполненные на участках 147 и 148, ставят болт, и участки 147 и 148 прижимаются друг к другу для зажима сопла.

Как видно на фиг. 38 42, предлагаемое устройство 1 для обработки трубопровода можно быстро приспосабливать к использованию на трубопроводах разного размера внутри предопределенного диапазона, например, трубопроводах диаметром от 20 до 36 дюймов (примерно от 50 до 90 см). Такое приспособление осуществляется через установку подающего приспособления 4, ролика 116 и направляющих колес 122 и 123. На фиг. 38 видно, что каждое направляющее колесо установлено с помощью держателя 151, снабженного отверстиями 152, расположенными вдоль радиальной линии от центральной оси трубопровода на расстоянии примерно 2,5 см друг от друга. Для регулирования радиального положения направляющих колес их можно просто закреплять на другом отверстии 152 держателя 151. Подающее приспособление 4 и ролик 116 аналогичным образом установлены с возможностью регулирования в радиальном направлении с помощью держателей 153 (фиг. 40), снабженных отверстиями 154, расположенными на радиальной линии от центральной оси трубопровода.

На каждом конце устройства 1 установлены щетки 155, служащие для отделения камеры 124, образуемой устройством вокруг обрабатываемого участка трубопровода, от остальной части трубопровода. При приспособлении устройства к использованию на трубопроводе другого диаметра щетки 155 заменяют другими щетками подходящего размера.

Предлагаемое устройство 1 для обработки трубопровода можно использовать, например, для очистки наружной поверхности трубопровода посредством мелких стальных частиц, выпускаемых из сопел воздухом под давлением примерно 7 10,5 кг/см2. Стальные частицы и удаленная с трубопровода грязь упадают вблизи нижней части устройства 1. Для удаления грязи и материала из устройства, их разделения и обработки в нижней части устройства установлены коллекторы 156 и 157 (фиг. 38), соединенные с вакуумным трубопроводом.

В заключение указывается на то, что настоящее изобретение не ограничивается представленными на чертежах и описанными формами его осуществления, но есть многочисленные возможности его вариации и модификации отдельных частей предлагаемого устройства без отклонения от сущности и объема изобретения.

Реферат

Использование: подготовка поверхности труб и нанесение антикоррозионного покрытия на трубопровод. Сущность изобретения: устройство для обработки наружной поверхности трубопровода содержит раму, охватывающий трубопровод разъемный несущий узел с соплами и средствами их перемещения, подающее и очистное приспособления. Устройство центрируется на трубопроводе разъемным несущим узлом. При очистке трубопровода на него через сопла подают воду и абразив под давлением 700 - 1100 кг/см2. При нанесении покрытия на трубопровод через сопла распыляют наносимый материал, например полиуретан, при этом сопла совершают колебательные движения. 9 з.п.ф-лы, 57 ил.

Комментарии