Способ производства гомогенизированного табачного материала - RU2726810C2

Код документа: RU2726810C2

Чертежи

Описание

Настоящее изобретение относится к способу производства гомогенизированного табачного материала. В частности, настоящее изобретение относится к способу производства гомогенизированного табачного материала для использования в генерирующем аэрозоль изделии, например таком, как сигарета или табакосодержащий продукт типа «нагреваемый без сжигания».

В настоящее время при изготовлении табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для изготовления резаного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время обработки табачных листьев в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Способ образования листов гомогенизированного табачного материала обычно включает этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем эту пульпу используют для создания табачного полотна. Например, путем литья вязкой пульпы на движущуюся металлическую ленту с производством так называемого литого листа. В качестве альтернативы пульпа с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги. После получения гомогенизированные табачные полотна можно нарезать с помощью способа, сходного с таковым как при резке цельнолистового табака, с получением резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Функция гомогенизированного табака для использования в обычных сигаретах по существу ограничена физическими свойствами табака, такими как заполняющая способность, сопротивление втягиванию, твердость табачного стержня и свойства горения. Данный гомогенизированный табак обычно не предназначен для влияния на вкусовые качества. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

В изделии, генерирующем аэрозоль, субстрат, образующий аэрозоль, нагревают, например, до относительно низкой температуры с целью образования аэрозоля, но при предотвращении горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого так называемого «нагреваемого без сжигания» изделия, генерирующего аэрозоль. Это означает, что состав аэрозоля, который образуется таким «нагреваемым без сжигания» изделием, генерирующим аэрозоль, по существу является продуктом лишь гомогенизированного табачного материала. Следовательно, важно обеспечить надлежащее регулирование состава гомогенизированного табачного материала, например, для регулирования вкуса аэрозоля.

Тот же гомогенизированный табачный материал может быть использован для производства «традиционных» табачных продуктов, в которых гомогенизированный табачный материал сжигают.

Гомогенизированный табачный материал получают измельчением различных типов табака для производства смеси табачного порошка. Вышеупомянутую смесь табачного порошка изготавливают, например, путем измельчения различных видов цельных листьев табака в порошок.

Данная смесь табачного порошка имеет предпочтительно конкретные признаки или свойства касательно ее состава, в частности касательно уровней редуцирующего сахара, никотина и аммиака, так как состав гомогенизированного табачного материала определяет уровни редуцирующего сахара, никотина и аммиака для завершенного изделия, генерирующего аэрозоль. Такие уровни зависят от естественного качества партии листьев, которые измельчают. Так как гомогенизированный табачный материал является по существу единственным источником табака в изделии, генерирующем аэрозоль, предпочтительно осуществление контроля над по меньшей мере одним из данных признаков или свойств.

В производстве «классических» курительных изделий, таких как сигареты или сигары, где также используют табачную смесь, вышеупомянутые уровни также предпочтительно контролируют. Для этого известные из уровня техники процессы обычно включают этап анализа образца партии цельных высушенных листьев, применяемых для получения табачного материала, который будет использоваться в завершенном продукте. В данном анализе, например, определяют уровень желаемого свойства, такой как, например, уровень никотина, или аммиака, или редуцирующих сахаров, или прочего, для цельных высушенных листьев. В том случае, когда уровень свойства находится за пределами желаемого предварительно установленного диапазона, могут быть реализованы различные решения. Например, листья табака, которые в силу своего расположения в растении или своей природы (например вертикальные жилки содержат низкий уровень никотина) имеют больший или меньший в сравнении с желаемым уровень свойства, можно добавлять к анализируемым высушенным листьям, таким образом, что будет изменяться общий уровень свойства всего количества табака. Партию высушенных листьев, включающую добавленные листья, смешивают и повторно тестируют для определения нового уровня свойства на новом образце. Данный процесс осуществляют до достижения партией листьев желаемого уровня свойства.

Применение таких известных из уровня техники процессов и решений для процесса изготовления вышеупомянутого табачного порошка, используемого для получения гомогенизированного табачного материала, является сложным. Изменение уровня любого параметра или свойства каждого брикета табачных листьев, согласно указанным известным процессам, было бы очень долго, поскольку необходимо проверять брикеты разных типов табака, и возможно в некоторых случаях даже не осуществимо, так как вышеупомянутый уровень свойства получаемого табачного порошка зависит от смеси различных видов табака, которую обычно выполняют для получения необходимой смеси для изготовления гомогенизированного табачного материала.

С другой стороны, смешивание разных видов цельных листьев табака, используемых для изготовления табачного порошка, и затем изменение общего уровня желаемого параметра или свойства всей смеси табачных листьев будет означать создание конкретного смесительного устройства для цельных листьев. Тогда потребуется конструирование специального устройства.

Таким образом, существует необходимость в новом способе получения гомогенизированного табачного материала для использования в изделии, генерирующем аэрозоль, нагреваемого типа, который приспособлен для регулирования уровня свойства табачной смеси, в частности, в котором возможно контролировать и изменять уровень свойства табачной смеси, используемой в гомогенизированном табачном материале, такой как например уровень никотина, уровень редуцирующего сахара или уровень аммиака.

Согласно первому аспекту, настоящее изобретение относится к способу производства гомогенизированного табачного материала, включающему этапы: выбора первого целевого значения для первого свойства табака; раздельного измельчения разных типов табака с получением множества разных порошков измельченного табака; смешивания по меньшей мере двух из множества разных порошков измельченного табака с образованием первой смеси табачного порошка; смешивания по меньшей мере двух из множества разных порошков измельченного табака с образованием второй смеси табачного порошка; и проверки значения указанного первого свойства табака в первой смеси табачного порошка. Если значение первого свойства первой смеси табачного порошка отличается от первого целевого значения, то способ согласно настоящему изобретению дополнительно включает этапы добавления второй смеси табачного порошка к первой смеси табачного порошка для того, чтобы получить значение первого свойства табака в смеси первой и второй смесей табачных порошков, отличное от значения указанного первого свойства табака в первой смеси табачных порошков; и добавления второй смеси табачного порошка при смешивании первой смеси табачного порошка.

Поскольку табак, находящийся в гомогенизированном табачном материале, представляет собой по существу большую часть табака, присутствующего в изделии, генерирующем аэрозоль, влияние на свойства аэрозоля, такие как, например, его запах, преимущественно обусловлено гомогенизированным табачным материалом. Таким образом, согласно настоящему изобретению ингредиенты для гомогенизированного табачного материала смешивают таким образом, что известно по меньшей мере одно свойство получаемого смешанного табачного порошка. В этом состоит значительное преимущество по сравнению с обычными восстановленными табачными листами, в которых точный состав табачной пыли, которую используют для приготовления, известен не полностью. Смешивание типов табака для производства гомогенизированного табачного материала, следовательно, позволяет устанавливать и достигать заданных целевых значений для определенных свойств получаемой в результате смеси разных типов табака, таких как, например, ароматические свойства. Исходным материалом для производства гомогенизированного табачного материала для изделия, генерирующего аэрозоль, согласно настоящему изобретению главным образом является табачный лист, который, таким образом, характеризуется таким же размером и физическими свойствами, что и табак для создания смесей резаного наполнителя, то есть табачные листья.

Согласно настоящему изобретению проверку уровня или значения требуемого свойства табачной смеси, называемого первым свойством, выполняют когда табак имеет форму порошка, а не форму листьев, как в известных технических решениях. Способ производства гомогенизированного табачного материала согласно настоящему изобретению может быть относительно эффективным, поскольку в ходе этапа смешивания два действия выполняются одновременно: различные виды табачного порошка смешивают для образования смеси и регулируют желаемое значение первого свойства смеси табачного порошка. Кроме того, регулирование значения желаемого первого свойства смеси табачного порошка, когда табак имеет форму порошка, обеспечивает наличие хорошей возможности прогнозирования конечного результата также при последующем производстве гомогенизированного табачного материала. При приготовлении смеси табачного порошка согласно настоящему изобретению множество параметров смеси табачного порошка может быть известно, включая не только значение желаемого первого свойства, но также другие параметры, такие как средний размер зерен порошка, компоненты смеси, вес смеси и другие. Знание всех этих параметров позволяет иметь полный контроль над большей частью свойств смеси, которая может быть легко воспроизведена, обеспечивая стабильность аромата и вкуса гомогенизированного табачного материала, которые испытывает потребитель устройства, генерирующего аэрозоль.

Термин «гомогенизированный табачный материал» используется по всему настоящему описанию для обозначения любого табачного материала, сформированного в результате агломерации частиц табачного материала. Листы или полотна гомогенизированного табака согласно настоящему изобретению формируются в результате агломерирования дисперсного табака, полученного посредством измельчения или иного превращения в порошок одного или обоих из пластинки табачного листа и стеблей табачного листа.

В дополнение гомогенизированный табачный материал может содержать незначительное количество одного или более из табачной пыли, мелких частиц табака и других побочных продуктов в форме частиц табака, образующихся во время обработки, перемещения и отгрузки табака.

Гомогенизированный табачный материал может содержать одно или несколько внутренних связующих, одно или несколько внешних связующих или их комбинацию для способствования агломерации частиц табака. Гомогенизированный табачный материал может содержать другие добавки, включая, но без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, увлажнители, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их комбинации.

Когда предназначен для использования в качестве субстрата, образующего аэрозоль, нагреваемого изделия, генерирующего аэрозоль, может быть предпочтительным, чтобы гомогенизированный табак имел содержание вещества для образования аэрозоля более приблизительно 5 процентов в пересчете на сухой вес. Предпочтительно восстановленный табак для использования в нагреваемых изделиях, генерирующих аэрозоль, может иметь содержание вещества для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес.

Согласно настоящему изобретению табачную смесь предпочтительно используют для создания пульпы, которую формируют из табачных листовых пластинок и стеблей разных типов табака, которые смешивают надлежащим образом. Под термином «тип табака» подразумевают одну из различных разновидностей табака. По отношению к настоящему изобретению эти различные типы табака можно разделить на три основных группы: светлый табак, темный табак и ароматический табак. Различие между этими тремя группами обусловлено процессом высушивания, которому табак подвергают перед тем, как он будет подвергнут дальнейшей обработке с получением табачного продукта.

Виды светлого табака представляют собой виды табака обычно с большими листьями светлой окраски. В настоящем описании термин «светлый табак» используют для видов табака, которые были подвергнуты трубоогневой сушке. Примерами видов светлого табака являются китайский трубоогневой сушки, бразильский трубоогневой сушки, американский трубоогневой сушки, такой как табак Вирджиния, индийский трубоогневой сушки, трубоогневой сушки из Танзании или другие африканские виды табака трубоогневой сушки. Светлый табак характеризуется высоким соотношением сахара и азота. С точки зрения вкусоароматических ощущений светлый табак является табаком того типа, который после сушки ассоциируется с пряным и интенсивным ощущением. Видами светлого табака считаются виды табака с содержанием редуцирующих сахаров от приблизительно 2,5 процента до приблизительно 20 процентов в пересчете на сухой вес листьев и с общим содержанием аммиака менее приблизительно 0,12 процента в пересчете на сухой вес листьев. Редуцирующие сахара содержат, например, глюкозу или фруктозу. Общее содержание аммиака составляют, например, аммиак и соли аммиака.

Виды темного табака представляют собой виды табака обычно с большими темными листьями. По всему описанию термин «темный табак» используют для видов табака, которые были подвергнуты воздушной сушке. Дополнительно виды темного табака могут быть ферментированы. Виды табака, которые используют, главным образом, для жевания, нюханья, сигар и трубочных смесей, также включены в эту категорию. С точки зрения вкусоароматических ощущений темный табак представляет собой табак такого типа, который после высушивания ассоциируется с ощущением дыма, присущим сигарам темного типа. Темный табак характеризуется низким соотношением сахара и азота. Примерами видов темного табака являются Берли Малави или другие типы африканского Берли, темный высушенный бразильский Галпао, индонезийский Кастури солнечной сушки или воздушной сушки. Видами темного табака обычно считаются виды табака с содержанием редуцирующих сахаров менее приблизительно 5 процентов в пересчете на сухой вес листьев и общим содержанием аммиака до приблизительно 0,5 процента в пересчете на сухой вес листьев.

Виды ароматического табака представляют собой виды табака, которые часто имеют небольшие листья со светлой окраской. По всему описанию термин «ароматический табак» используют в отношении других видов табака, которые характеризуются высоким содержанием ароматических веществ, например высоким содержанием эфирных масел. С точки зрения вкусоароматических ощущений ароматический табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и ароматным ощущением. Примерами видов ароматического табака являются греческий восточный, турецкий восточный, полувосточный табак, но также табак огневой сушки, американский Берли, например, Перик, Махорка, американский Берли или Мэриленд.

Дополнительно табачная смесь может содержать так называемые табачные наполнители. Табачный наполнитель не является особым типом табака, но включает типы табака, которые в основном используют для дополнения к другим типам табака, используемым в смеси, и которые не придают особого характерного ароматического свойства завершенному продукту. Примерами табачных наполнителей являются стебли, средние жилки или черешки других типов табака. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков бразильского табака трубоогневой сушки.

В пределах каждого типа табака табачные листья дополнительно сортируют, например, по месту происхождения, положению на растении, цвету, текстуре поверхности, размеру и форме. Эти и другие свойства табачных листьев используются для получения табачной смеси. Табачная смесь представляет собой смесь видов табака, относящихся к одному и тому же или к разным типам, так что табачная смесь имеет собирательное конкретное свойство. Данное свойство может представлять собой, например, уникальный вкус или конкретный состав аэрозоля, образующийся в результате нагревания или горения. Смесь содержит конкретные типы и сорта табака в заданном количественном соотношении друг к другу.

В соответствии с настоящим изобретением разные сорта в пределах одного типа табака могут подвергаться перекрестному смешиванию для уменьшения изменчивости каждого компонента смеси. Согласно настоящему изобретению можно выбирать разные типы и сорта табака с целью получения требуемой смеси, имеющей по меньшей мере одно конкретное заранее определенное свойство. Например, смесь может иметь первую целевую величину содержания редуцирующих сахаров, общего содержания аммиака или общего содержания алкалоидов в пересчете на сухой вес гомогенизированного табачного материала. Общее содержание алкалоидов включает в себя, например, содержание никотина и второстепенных алкалоидов, в том числе норникотина, анатабина, анабазина и миосмина.

Различные типы табака обычно доступны в виде листовых пластинок и стеблей. С целью производства табачной смеси для гомогенизированного табачного материала, выбранные типы табака должны быть измельчены с получением табака надлежащего размера, например, табака такого размера, который является пригодным для образования пульпы.

Согласно настоящему изобретению различные типы табака, подлежащие смешиванию для образования смеси, измельчают по отдельности друг от друга, то есть множество «табачных порошков», по порошку для каждого типа табака, становятся доступными в конце этапа измельчения.

После данного этапа измельчения, в котором образуется множество табачных порошков, выполняют первое смешивание. Первую смесь изготавливают с учетом предпочтительно как вкусоароматических свойств завершенного продукта, т. е. того, какие ощущения от курения необходимо передать потребителю, так и соответствия целевому значению желаемого первого свойства смеси табачного порошка. Другими словами, смесь предпочтительно формируют уже с учетом желаемого первого целевого значения свойства, которое необходимо получить.

Смешивание разных типов табака, выбранных согласно настоящему изобретению, выполняют после измельчения, то есть этап смешивания следует за этапом измельчения. Это позволяет выполнять поточное смешивание в одном производственном помещении. К тому же не требуется промежуточный процесс упаковывания в коробки и хранения смешанных табачных листьев или полосок. Преимущественно выбранные табачные порошки могут доставляться в производственное помещение, в котором получают частицы измельченного табака, в стандартных транспортных ящиках для табачных листьев. На выходе помещения, в котором изготавливают частицы измельченного табака, частицы крупно измельченного табака можно поточно транспортировать к оборудованию для смешивания. Предпочтительно оборудование для смешивания и дальнейшего литья расположено в одном и том же месте.

Таким образом, на этом этапе смешивания формируют первую смесь табачного порошка. Эта первая смесь табачного порошка имеет множество свойств. Одним из этих свойств - называемым первым свойством - является то, для которого было предварительно задано первое целевое значение. Таким образом, значение этого первого свойства проверяют в первой смеси табачного порошка после ее формирования на предмет того, соответствует ли оно или не соответствует желаемому первому целевому значению.

Если значение первого свойства в первой смеси табачного порошка, образованной на первом этапе смешивания, равно или по существу равно, то есть оно находится в пределах диапазонов допусков, первому целевому значению, то предпочтительно следует приготовление пульпы, добавление к первой смеси табачного порошка других ингредиентов пульпы, таких как связующее, вещество для образования аэрозоля, вода и т. д.

Если значение первого свойства, измеренное в первой смеси табачного порошка, отличается от желаемого целевого значения, то выполняют «корректировку». Дополнительную смесь табачного порошка, называемую второй смесью табачного порошка, которая также является смесью разных типов измельченного табака, добавляют к первой смеси табачного порошка. Эта вторая смесь табачного порошка - при формировании надлежащим образом - изменяет общее значение первого свойства в смеси первой и второй смесей табачных порошков. Вторая смесь табачного порошка имеет значение первого свойства, отличное от значения первого свойства в первой смеси табачного порошка. Следовательно, при смешивании первой и второй смесей порошков, получаемое в результате значение первого свойства отличается и от значения первого свойства в первой смеси табачного порошка, и от значения первого свойства во второй смеси табачного порошка.

Добавление второй смеси табачного порошка выполняют во время смешивания смеси табачного порошка. В начале смешивают только первую смесь табачного порошка, и при добавлении второй смеси табачного порошка смешивание предпочтительно продолжается таким образом, что получают гомогенную смесь.

Добавление второй смеси табачного порошка может осуществляться тогда, когда первая смесь табачного порошка уже находится в составе пульпы, то есть она уже имеется в жидкой смеси. Первая смесь табачного порошка может быть смешана с другими ингредиентами пульпы, такими как волокнистая масса, содержащая воду, и затем вторая смесь табачного порошка может быть добавлена к уже образованной пульпе для модификации первого свойства, имеющегося в пульпе. Смешивание первой смеси табачного порошка, осуществляемое при добавлении второй смеси табачного порошка, подразумевает смешивание пульпы, содержащей первую смесь табачного порошка, с добавлением к пульпе второй смеси табачного порошка.

Свойства смеси, включая первое свойство, являются легко воспроизводимыми, поскольку известно несколько свойств двух смесей табачных порошков. Например, известен размер табачных порошков первой и второй смесей табачных порошков. Кроме того, известен вес и весовые соотношения первой и второй смесей табачных порошков. Следовательно, если желаемым является заданное значение первого свойства, такое значение может быть легко воспроизведено в дополнительной партии для производства дополнительной табачной смеси.

Если значение первого свойства было измерено в табаке еще в форме цельных листьев, таким образом, что пришлось проанализировать все брикеты разных типов табака, образующих смесь, то могло быть получено другое получаемое в результате значение первого свойства в первой смеси табачного порошка, так как различные пропорции такого первого свойства на стадии листа могут отличаться от пропорций того же свойства на стадии порошка. Кроме того, регулирование значения первого свойства в каждом брикете табака c цельными листьями является крайне длительным процессом, и при этом конечный результат может меняться из-за смешивания различных типов табака. Добавление к первой табачной смеси второй табачной смеси обеспечивает легкое модифицирование значения первого свойства при смешивании, без необходимости проверки значения такого первого свойства во всех разных типах табака, используемых для формирования смеси.

Кроме того, в один этап способа осуществляют как формирование гомогенной смеси вследствие смешивания, так и выполняют регулирование первого свойства.

Контролирование по меньшей мере первого свойства табака в смеси, за счет выбора по меньшей мере целевого значения, может позволить контролировать по меньшей мере некоторые из соединений, присутствующих в аэрозоле получаемого в результате изделия, образующего аэрозоль, в котором используется табачная смесь. Это означает, что аромат или химические свойства, которые зависят от первого свойства табака, являются до некоторой степени прогнозируемыми и воспроизводимыми. Таким образом, гомогенизированный табачный материал имеет, например, особое свойство, или «аромат», или воспроизводимое свойство, которое определяет сам гомогенизированный табачный материал по аналогии с тем, как конкретная смесь характеризует горючее изделие, генерирующее аэрозоль, такое как сигарета.

Альтернативно или дополнительно выбор первого свойства может влиять на регулирование свойства гомогенизированного табачного материала, которое влияет не на букет его аромата, а на способ, которым его можно обрабатывать. Было обнаружено, что регулирование определенных свойств табака в некоторой степени влияет не только на свойства аэрозоля, но и на свойства гомогенизированного табачного материала во время его обработки, направленной на получение завершенного продукта. Другими словами, первое свойство табака, присутствующего в табачной смеси, можно выбрать таким образом, что некоторые свойства гомогенизированного табачного материала усиливаются или ослабляются в зависимости от типа обработки и желаемых эффектов и результата.

Предпочтительно указанная вторая смесь табачного порошка имеет значение первого свойства, отличное от значения первого свойства в первой смеси табачного порошка.

Предпочтительно этап модификации значения первого свойства табака в смеси включает приведение значения первого свойства табака в смеси первой и второй смесей табачных порошков ближе к первому целевому значению. Если необходимо первое целевое значение первого свойства табака, добавляют вторую смесь табачного порошка к первой смеси табачного порошка, где вторая смесь табачного порошка имеет значение первого свойства, которое может изменить «в правильном направлении» значение первого свойства первой табачной смеси.

Более предпочтительно, если значение первого свойства первой смеси табачного порошка выше, чем первое целевое значение, то способ включает этап добавления второй табачной смеси, имеющей значение первого свойства ниже, чем указанное первое целевое значение; или если значение первого свойства первой смеси табачного порошка ниже, чем первое целевое значение, то способ включает этап добавления второй табачной смеси, имеющей значение первого свойства выше, чем указанное первое целевое значение. Таким образом, значение первого свойства смеси двух табачных смесей можно легко изменять. Зная значение первого свойства первой табачной смеси, вторую табачную смесь со значением первого свойства, которое также отлично от первого целевого значения, но в противоположном избыточном направлении, предпочтительно добавляют таким образом, что ее добавление приводит значение первого свойства смеси первой и второй смесей табачного порошка близко к первому целевому значению.

Предпочтительно указанное первое свойство табака представляет собой количество редуцирующих сахаров, общее содержание алкалоидов или общее содержание аммиака в пересчете на сухой вес от общего количества табака, присутствующего в гомогенизированном табачном материале. Более предпочтительно в случае общего содержания алкалоидов первое свойство табака представляет собой количество никотина в пересчете на сухой вес от общего количества табака, присутствующего в гомогенизированном табачном материале.

Содержание редуцирующих сахаров может быть показателем уровня разных других соединений в табаке, таких как аминокислоты. Поскольку конкретные аминокислоты могут влиять на уровень определенной составляющей аэрозоля, содержание редуцирующего сахара может быть непрямым показателем определенной составляющей аэрозоля. Очень высокое содержание редуцирующих сахаров в табаке может быть нежелательным, поскольку оно придает аэрозолю кислотные свойства. Редуцирующие сахара могут увеличивать содержание влаги в аэрозоле и, таким образом, выступать в качестве смягчающего средства. Отношение содержания сахара к содержанию алкалоидов может быть показателем баланса противоположных воздействий и, таким образом, выступать в качестве показателя высокого качества аэрозоля. Как правило, высокое отношение может указывать на мягкость и равномерность, в то время как очень низкое отношение может быть признаком аэрозоля с резким привкусом. Если отношение слишком высокое, это может быть признаком того, что табак считается слишком мягким. Высокое содержание сахаров в сочетании с умеренным содержанием алкалоидов является особенно предпочтительным признаком аэрозоля в изделии, генерирующем аэрозоль. Целевое значение в отношении содержания редуцирующих сахаров предпочтительно составляет от приблизительно 8 процентов до приблизительно 18 процентов в пересчете на сухой вес от общего количества табака, присутствующего в гомогенизированном табачном материале. Было обнаружено, что это выбранное целевое значение количества редуцирующих сахаров придает аэрозолю приятный аромат. Кроме того, было обнаружено, что это выбранное целевое значение количества редуцирующих сахаров повышает пластичность гомогенизированного табачного материала во время обработки.

В ходе производства изделий, генерирующих аэрозоль, содержащих гомогенизированный табачный материал, из полотна гомогенизированного табачного материала, обычно требуется, чтобы гомогенизированное табачное полотно выдерживало некоторую физическую обработку, как например, увлажнение, перемещение, высушивание и резание. Поэтому было бы желательно обеспечить гомогенизированное табачное полотно, которое приспособлено для выдерживания таких обработок без влияния на качество конечного табачного материала или с минимальным влиянием. В частности, было бы желательно, чтобы полотно гомогенизированного табачного материала почти не содержало полных или частичных разрывов. Гомогенизированное табачное полотно с разрывами может привести к потерям табачного материала во время производства. Также, частично или полностью разорванное гомогенизированное табачное полотно может привести к простоям и браку во время остановок и запуска оборудования. Таким образом, с одной стороны, гомогенизированный табачный материал должен быть очень гомогенным, чтобы избежать появления дефектов и разрывов во время производства, а с другой стороны, он должен обладать достаточно высокой прочностью на разрыв, чтобы противостоять силам, действующим на гомогенизированный табачный материал во время обработки.

Соответственно, свойство пластичности, означающее довольно высокую прочность на разрыв, является довольно важным фактором для предотвращения простоя оборудования и повышения производительности. Согласно настоящему изобретению данный фактор можно преимущественно регулировать путем определения заданного значения для содержания редуцирующих сахаров, присутствующих в смеси. В общем, было обнаружено, что количество редуцирующих сахаров влияет не только на аромат аэрозоля, но также на качество гомогенизированного табачного материала при его отливке и обработке.

Дополнительное целевое значение, представляющее собой либо общее количество аммиака, либо общее количество алкалоидов, предпочтительно выбирают согласно настоящему изобретению. Общее содержание алкалоидов представляет собой показатель количества никотина в аэрозоле. Таким образом, регулирование общего количества алкалоидов в табаке позволяет регулировать количество никотина в аэрозоле, образованном и вдыхаемом при использовании изделия, генерирующего аэрозоль.

Общее содержание аммиака в некоторой степени может быть показателем общего содержания аммиака в аэрозоле. Преимущественно указанное второе свойство табака представляет собой общее содержание алкалоидов, и указанное второе целевое значение составляет от приблизительно 0,5 процента до приблизительно 3,8 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Предпочтительно целевое значение общего содержания алкалоидов составляет от приблизительно 1,5 процента до приблизительно 3,5 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Никотин представляет собой алкалоид, следовательно, путем регулирования общего количества алкалоидов можно, в свою очередь, регулировать количество никотина в гомогенизированном табачном материале. Предпочтительно указанное второе свойство табака представляет собой общее содержание аммиака и указанное второе целевое значение составляет менее приблизительно 0,2 процента по сухому весу от общего количества табака, присутствующего в гомогенизированном табачном материале. Предпочтительно общее содержание аммиака поддерживают на как можно более низком уровне. Регулирование общего содержания аммиака в смеси в некоторой степени связано с регулированием химического состава аэрозоля, доставляемого при использовании гомогенизированного табачного материала в изделии, генерирующем аэрозоль. Таким образом доставку никотина в аэрозоле в некоторой степени можно спрогнозировать и воспроизвести.

Никотин является важным параметром в изделиях, генерирующих аэрозоль. Значение никотина определяет, например, классификацию самого изделия, генерирующего аэрозоль. Также оно в значительной мере влияет на аромат или вкус изделия, генерирующего аэрозоль. Следовательно, в целом желательно контролировать его значение. Например, диапазон содержания никотина может составлять от 0,01% до 7% или от 1% до 2% в пересчете на сухой вес от табачного порошка.

Предпочтительно способ согласно настоящему изобретению включает проверку значения первого свойства табака после добавления указанной второй смеси табачного порошка, и если значение первого свойства табака смеси первой и второй смесей табачных порошков находится в пределах диапазона допусков вокруг первого целевого значения, то он также включает образование пульпы, содержащей смесь; и формирование листа гомогенного табачного материала из пульпы. Если смесь имеет желаемое значение первого свойства, т. е. табачный порошок, присутствующий в смеси первой и второй смесей табачных порошков, достиг целевого значения первого свойства, то из этого количества табачного порошка, присутствующего в смеси, формируют пульпу, которую затем используют для получения гомогенизированного табачного листа, например, с использованием этапа литья.

Предпочтительно добавление второй смеси табачного порошка включает добавление второй смеси табачного порошка, включающей те же типы табака в по существу тех же пропорциях, что и в первой смеси табачного порошка. Предпочтительно смесь второй смеси табачного порошка является предпочтительно такой же, что и смесь первой смеси табачного порошка. Хотя смеси могут быть одинаковыми, т. е. для обеих первой и второй смесей табачных порошков использованы те же типы табака в тех же пропорциях, значение первого свойства между двумя смесями может различаться. Как упомянуто, в пределах одного и того же типа табака значение первого свойства может отличаться в зависимости, например, от сорта, от положения листьев в растении и т. д. Предпочтительно первая и вторая смеси табачных порошков являются одинаковыми в отношении типов табака и их пропорций, так что при добавлении второй табачной смеси сама смесь в составе смеси не изменяется, т. е. типы табака и пропорции, в которых те типы табака присутствуют в смеси, не изменяются при добавлении второй смеси табачного порошка к первой смеси табачного порошка.

Предпочтительно выбор второй смеси табачного порошка и ее количества, добавляемого к первой смеси табачного порошка, осуществляют путем вычисления среднего значения. Как упомянуто, предпочтительно и первую, и вторую смеси табачных порошков формируют из одной и той же смеси, т. е. они обе включают одинаковые типы табака в одинаковых пропорциях. Предпочтительно, однако, чтобы они различались по своему значению первого свойства, например, их значение первого свойства может быть выше или ниже чем целевое значение. С целью определения того, какую вторую смесь табачного порошка из доступных смесей табачных порошков и какое ее количество необходимо добавить к первой смеси табачного порошка, предпочтительно выполняют следующий расчет:

Конечное необходимое значение первого свойства в смеси=((значение первого свойства в первой смеси табачного порошка в смесителе) x (количество первой смеси табачного порошка в смесителе в кг)+(значение первого свойства в хранящейся второй смеси табачного порошка) x (количество хранящейся и добавляемой второй смеси табачного порошка в кг))/(количество первой смеси табачного порошка в смесителе + количество хранящейся и добавляемой второй смеси табачного порошка)

Преимущество такого расчета заключается в том, что можно ожидать достаточно простое и прогнозируемое поведение значения в смесителе, обеспечивая быструю регулировку проверяемого значения первого свойства.

Предпочтительно после добавления второй смеси табачного порошка и смешивания проверяют значение первого свойства в смеси первой и второй смесей табачного порошка.

Предпочтительно этап измельчения разных типов табака таким образом, чтобы получать множество разных измельченных табачных порошков, включает крупное измельчение разных типов табака таким образом, чтобы получать множество разных порошков крупно измельченного табака, имеющих первый средний размер частиц порошка; и тонкое измельчение смеси первой смеси табачного порошка и второй смеси табачного порошка таким образом, чтобы получать смесь первой и второй смесей табачного порошка, имеющую второй средний размер частиц порошка, который меньше, чем первый средний размер частиц порошка.

В соответствии с настоящим изобретением, для того чтобы минимизировать затраты энергии, используемой в фазе измельчения, указанную фазу измельчения подразделяют на два этапа. Согласно настоящему изобретению этап крупного измельчения включает измельчение табачных полосок на частицы небольшого размера, при этом клеточная структура табака остается предпочтительно по существу не поврежденной. Таким образом, крупно измельченные частицы табака остаются по существу сухими. Это является преимуществом, поскольку сухие частицы табака легко можно подвергать обработке, например, для хранения, смешивания и других последующих процессов. Было обнаружено, что вследствие включения этапа крупного измельчения потребление энергии на этапе тонкого измельчения может быть преимущественно уменьшено на приблизительно 30 процентов. Это сокращение потребления энергии на этапе тонкого измельчения позволяет, таким образом, увеличить возможную производительность на этапе тонкого измельчения, когда энергопотребление поддерживают на том же уровне, что и в отсутствии крупного измельчения. Преимущественно это также позволяет уменьшить стоимость производства, поскольку для получения частиц крупно измельченного табака можно применять менее сложное оборудование, чем требуется для получения порошка тонко измельченного табака.

Таким образом, на первом этапе измельчения согласно способу настоящего изобретения табак подвергают крупному измельчению, то есть его измельчают до размера частиц, при котором клетки табака в целом не повреждены или не разрушены. Преимущественно на этом этапе полученный в результате крупно измельченный табак остается сухим, что позволяет избежать приобретения полученным в результате крупно измельченным табаком свойств вязкости и клейкости.

После этого первого этапа крупного измельчения на дополнительном этапе измельчения табак измельчают в табачный порошок со средним размером частиц, который является пригодным для образования пульпы. На этом втором этапе измельчения клетки табака в некоторой степени или полностью разрушаются.

Благодаря уменьшению среднего размера частиц табачного порошка может понадобиться меньше связующего для образования гомогенизированных табачных полотен, описанных в настоящем документе. Также полагают, что за счет тонкого измельчения табака в порошок с более мелким размером частиц вещества, находящиеся внутри клетки табака, такие как, например, пектин, никотин, эфирные масла и другие ароматические вещества, могут легче высвобождаться из клеток табака.

Предпочтительно крупное измельчение табака можно выполнять параллельно, например, производственная линия для каждого типа табака, используемого в данной смеси. В качестве альтернативы, крупное измельчение табака может выполняться последовательно, то есть один тип табака за другим. Первый вариант осуществления предпочтителен в случае, когда разные типы табака требуют разной обработки во время крупного измельчения.

Предпочтительно перед этапом раздельного измельчения разных типов табака способ согласно настоящему изобретению включает: раздельное разрезание указанных разных типов табака таким образом, чтобы получать множество разных табачных полосок, имеющих третий средний размер. Более предпочтительно первый средний размер является меньшим, чем указанный третий средний размер. Разделение уменьшения размера частиц табака на несколько отдельных этапов дополнительно уменьшает общее потребление энергии во время каждого отдельного этапа уменьшения размера. Таким образом, предпочтительно также этап измельчения табака от размера листовой пластинки и стебля до размера частиц, имеющего первый средний размер, выполняют в два подэтапа, с первым этапом разрезания, на котором табак разрезают до среднего размера в несколько сантиметров, и затем с последующим этапом крупного измельчения до желаемого первого среднего размера.

Предпочтительно первый средний размер частиц порошка находится в диапазоне от приблизительно 300 микрон до приблизительно 1200 микрон. При этом размере предпочтительно клетки табака все еще остаются неповрежденными. В частности, при этом размере частицы табака остаются по существу сухими и неклейкими. Количество энергии, выделяемой на процесс тонкого измельчения, обратно пропорционально размеру частиц. То есть, чем меньше размер частиц на выходе после этапа крупного измельчения, тем больше энергии может быть выделено на процесс крупного измельчения. Соответственно, количество энергии, которое требуется для последующего процесса тонкого измельчения, может быть сокращено.

Для тонкого измельчения можно использовать сито или предпочтительно сортировочную мельницу.

Предпочтительно второй средний размер частиц порошка находится в диапазоне от приблизительно 50 микрон до 150 микрон. Второй средний размер представляет собой размер, при котором клетки табака по меньшей мере частично разрушаются измельчением. Кроме этого, пульпа, полученная с использованием порошка табака, имеющего этот второй средний размер частиц, является гладкой и однородной.

Предпочтительно при этом количество смеси первой и второй смесей табачного порошка находится в диапазоне от приблизительно 20 процентов до приблизительно 93 процентов в пересчете на сухой вес гомогенизированного табачного материала. Более предпочтительно смешанный табачный порошок в смеси составляет от приблизительно 50 процентов до приблизительно 100 процентов от общего количества табака, содержащегося в гомогенизированном табачном материале. Табачная смесь по существу представляет собой весь или по меньшей мере большую часть табака, присутствующего в гомогенизированном табачном материале. Регулирование свойств типов табака, образующих табачную смесь, означает регулирование свойств по меньшей мере большей части табака в гомогенизированном табачном материале. Надлежащий выбор целевых значений определенных свойств табака позволяет регулировать свойства аэрозоля, образованного при использовании гомогенизированного табачного материала в качестве вещества для образования аэрозоля, и регулировать процесс получения гомогенизированного табачного материала за счет того, что смесь фактически содержит большую часть табака гомогенизированного табачного материала.

Предпочтительно этапы смешивания разных порошков измельченного табака с образованием первой смеси табачного порошка и смешивания первой смеси табачного порошка включают: добавление разных порошков измельченного табака разных типов табака в смеситель для образования первой смеси табачного порошка; проверку уровня, достигнутого первой смесью табачного порошка в смесителе; и, если уровень первой смеси табачного порошка в смесителе находится выше порогового уровня, удаление части первой смеси табачного порошка из смесителя перед добавлением второй смеси табачного порошка.

Эта проверка уровня смеси табачного порошка в смесителе может быть выполнена либо когда пульпу производят партиями, то есть когда пульпу получают в заданных количествах в единицу времени, либо поточно. Партию пульпы затем дополнительно обрабатывают, и между двумя разными производственными партиями имеется промежуток времени. Поточное производство пульпы представляет собой процесс, в котором пульпу производят непрерывно без остановок.

Предпочтительно способ согласно настоящему изобретению включает этап сохранения первой смеси табачного порошка, если не доступна вторая смесь табачного порошка, имеющая надлежащее значение первого свойства для модификации значения первого свойства табака, которое было проверено в первой смеси табачного порошка в смеси первой и второй смесей табачных порошков. В случае, когда такая вторая смесь табачного порошка не доступна, то есть при отсутствии дополнительной табачной смеси, которая может изменять значение первого свойства в получаемой смеси надлежащим образом, смесь двух смесей не формируют, поскольку она бы не обладала необходимыми признаками. Первую смесь табачного порошка затем сохраняют и предпочтительно хранят до тех пор, пока не становится доступной вторая смесь табачного порошка, имеющая желаемое значение свойства.

Преимущественно способ включает этап высушивания листа гомогенного табачного материала. Полотно или лист гомогенизированного табачного материала предпочтительно образуют с помощью процесса литья такого типа, который в общем включает литье пульпы, подготовленной с использованием вышеописанной смеси табачного порошка, на опорной поверхности. Предпочтительно литое табачное полотно затем высушивают с образованием листа гомогенизированного табачного материала и после этого его удаляют с опорной поверхности. Предпочтительно влажность указанного литого табачного полотна при литье составляет от приблизительно 60 процентов до приблизительно 80 процентов. Предпочтительно способ производства гомогенизированного табачного материала включает этап высушивания указанного литого табачного полотна и наматывания указанного литого табачного полотна. Предпочтительно влажность указанного литого табачного полотна при наматывании составляет от приблизительно 7 процентов до приблизительно 15 процентов в пересчете на сухой вес полотна из табачного материала. Предпочтительно влажность указанного гомогенизированного табачного полотна при наматывании составляет от приблизительно 8 процентов до приблизительно 12 процентов в пересчете на сухой вес гомогенизированного табачного полотна.

Преимущественно способ согласно настоящему изобретению включает обнаружение наличия возможных металлических объектов. Брикеты табака могут содержать в себе чужеродные элементы или объекты. Некоторые чужеродные элементы могут быть раздроблены в ходе измельчения, однако металлический элемент не может быть раздроблен и может даже повредить измельчитель или мельницу, используемые для измельчения. Следовательно, предпочтительно, чтобы эти металлические элементы удалялись, более предпочтительно автоматически, например, посредством одного или более магнитов или детектора металла, связанного с клапаном, или сочетания обоих вариантов.

Предпочтительно этап смешивания первой и второй смесей табачных порошков включает смешивание первой и второй смесей табачных порошков в течение интервала времени, составляющего от приблизительно 5 минут до приблизительно 480 минут. Важным свойством гомогенизированного табачного материала, который получают с использованием табачной смеси, является его гомогенность. Гомогенизированный табачный лист, который не является очень гомогенным, включает обычно несколько дефектов, которые приводят к неудовлетворительному завершенному продукту, который приходится выбрасывать, поскольку он не соответствует требуемым стандартам. Поэтому предпочтительно табачную смесь смешивают до получения желаемой гомогенности. Продолжительность смешивания зависит, среди прочего, от размера частиц табачного порошка, от типа табака, присутствующего в смеси, и от желаемых свойств получаемого гомогенизированного табачного листа.

Вышеописанное регулирование, при котором в ходе смешивания проверяют значение первого свойства и если оно не равно целевому значению, то осуществляют процесс регулировки, можно повторять для других свойств табака. Таким образом можно задавать множество целевых значений, таких как первое, второе и т. п. целевые значения, и в ходе смешивания производить проверку значений этих целевых значений. С целью корректировки этих значений, если они не являются идентичными целевым, в смеситель могут быть введены разные дополнительные смеси.

Следовательно, предпочтительно в хранении находится множество дополнительных смесей табачных порошков. Каждую отдельную смесь табачного порошка из множества изготавливают с использованием одинаковых типов табака в одинаковых пропорциях, то есть она включает ту же смесь, но имеет одно из различных свойств, которое не равно одному из целевых значений. То есть, смеси табачных порошков, хранящиеся для стабилизации приходящих партий первых смесей табачных порошков, являются теми, которые имеют только одно значение свойства, отличное от предварительно установленных целевых значений.

Если имеется смесь табачного порошка, у которой более одного значения свойства отличаются от целевых значений, то ее также сохраняют, но ее смешивают с другими смесями с использованием других хранящихся табачных порошков той же смеси до тех пор, пока она не достигает единственного из желаемых свойств.

Конкретные варианты осуществления будут далее описаны, лишь в виде примеров, со ссылками на прилагаемые графические материалы, на которых:

- на фиг. 1 показана блок-схема способа производства пульпы для гомогенизированного табачного материала согласно настоящему изобретению;

- на фиг. 2 показана блок-схема варианта способа, показанного на фиг. 1;

- на фиг. 3 показана блок-схема способа производства гомогенизированного табачного материала согласно настоящему изобретению;

- на фиг. 4 показан в увеличенном виде один из этапов способа, показанного на фиг. 1, 2 или 3;

- на фиг. 5 показан в увеличенном виде один из этапов способа, показанного на фиг. 1, 2 или 3;

- на фиг. 6 показан схематический вид устройства для выполнения способа, показанного на фиг. 1 и 2; и

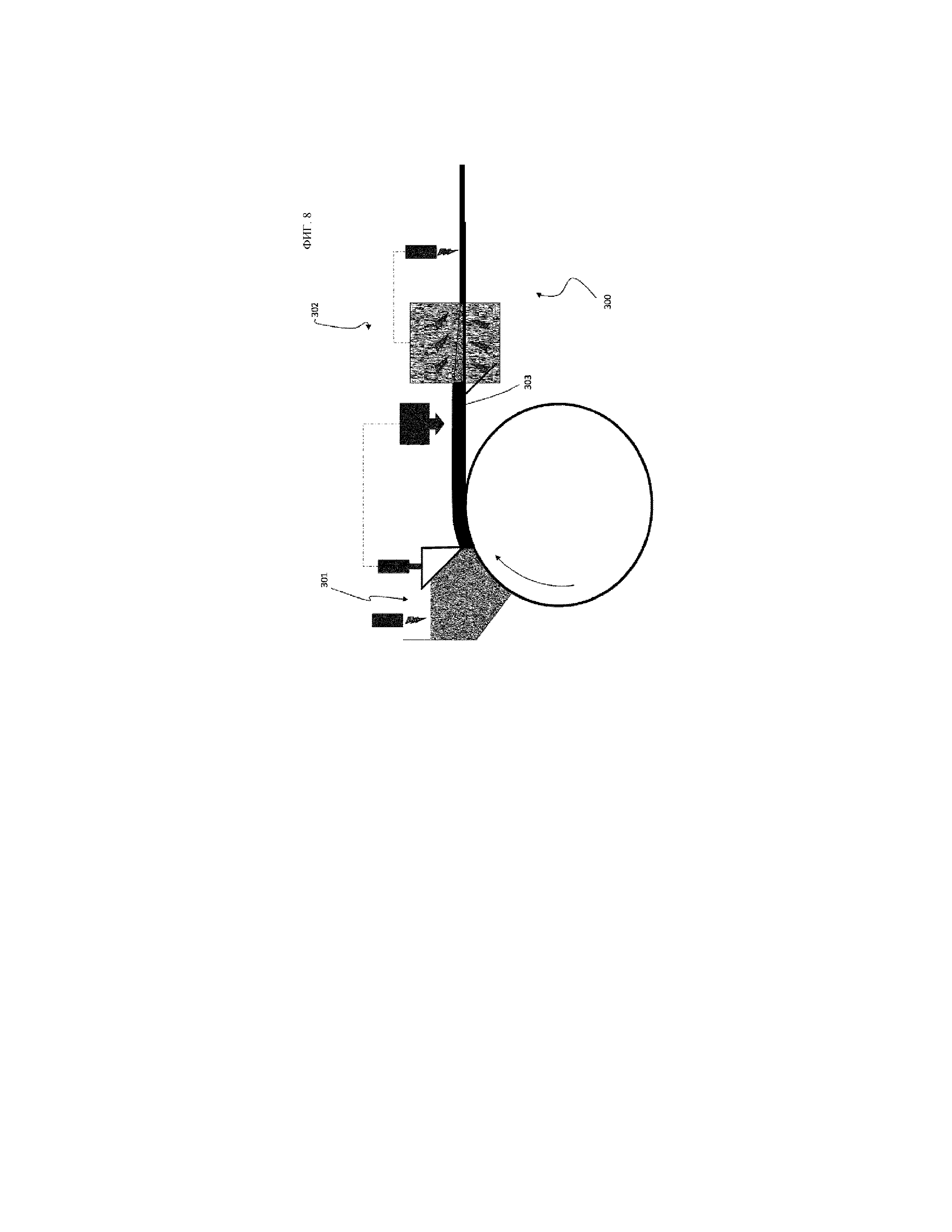

- на фиг. 7 показан схематический вид устройства для выполнения способа, показанного на фиг. 3.

Согласно настоящему изобретению способ производства табачной смеси представлен с первоначальной ссылкой на фиг. 1 и 2. Первый этап способа согласно настоящему изобретению представляет собой осуществление выбора 100 типов табака, которые необходимо использовать в табачной смеси для производства гомогенизированного табачного материала. Типы табака, используемые в настоящем способе, представляют собой, например, светлый табак, темный табак, ароматический табак и наполнительный табак.

Только выбранные типы табака, предназначенные для использования для производства гомогенизированного табачного материала, проходят обработку в соответствии со следующими этапами способа согласно настоящему изобретению.

Способ включает дополнительный этап 101, на котором выбранный табак складывают. Данный этап может предусматривать проверку целостности табака, например, сорт и количество, которые могут быть, например, подтверждены с помощью устройства считывания штрихового кода для отслеживания продукта и возможности оперативного контроля. После сбора и сушки табачному листу присваивается некий сорт, который описывает положение стебля, качество и цвет.

Кроме того, этап 101 складывания может также включать, в случае если табак отгружают в производственные помещения для производства гомогенизированного табачного материала, распаковывание или раскрытие коробок с табаком. Затем распакованный табак предпочтительно подают на участок взвешивания с целью его взвешивания.

Кроме того, этап 101 складывания табака может включать разрезание брикетов, в случае необходимости, поскольку табачные листья обычно транспортируют в брикетах при упаковке в ящики и отгрузке.

Брикеты табака разделяют в зависимости от типа табака. Например, может быть предусмотрена линия обработки для каждого типа табака. Таким образом, следующие этапы выполняют для табака каждого типа, как детально описано ниже. Эти этапы можно выполнять последовательно по типу таким образом, что требуется только одна производственная линия. Как альтернатива, разные типы табака можно обрабатывать на отдельных линиях. Это может быть преимуществом, если для некоторых типов табака применяют разные этапы обработки. Например, в традиционных первичных процессах обработки табака светлые и темные типы табака обрабатывают, по меньшей мере частично, в отдельных процессах, поскольку темный табак часто получает дополнительный соус. Однако согласно настоящему изобретению предпочтительно к смешанному табачному порошку не добавляют никакого соуса до образования гомогенизированного табачного полотна.

Кроме того, способ согласно настоящему изобретению включает этап 102 крупного измельчения табачных листьев.

В соответствии с вариантом способа согласно настоящему изобретению после этапа 101 складывания табака и перед этапом 102 крупного измельчения табака выполняют этап 103 разрезания, как показано на фиг. 2. На этапе 103 разрезания табак разрезают на полоски, имеющие средний размер в диапазоне от приблизительно 1 миллиметра до приблизительно 100 миллиметров.

Предпочтительно после этапа 103 разрезания выполняют этап удаления нетабачного материала из полосок (не показано на фиг. 1 и 2), например, этап удаления металла.

Затем разрезанный табак транспортируют в направлении этапа 102 крупного измельчения. Предпочтительно регулируют и измеряют скорость потока табака на мельницу для крупного измельчения полосок табачного листа.

На этапе 102 крупного измельчения табачные полоски уменьшают до первого среднего размера частиц, составляющего от приблизительно 0,3 миллиметра до приблизительно 1,2 миллиметра. На этом этапе клетки табачных частиц все еще сохраняются практически неповрежденными и полученные частицы не создают существенных транспортных проблем.

Предпочтительно после этапа 102 крупного измельчения частицы табака транспортируют, например с помощью пневматического перемещения, на этап 104 смешивания. На этапе 104 смешивания некоторые из частиц крупно измельченного табака разных типов табака, выбранных для табачной смеси, смешивают для образования необходимой первой смеси табачного порошка. Таким образом, этап 104 смешивания является единым этапом для всех выбранных типов табака. Это означает, что после этапа смешивания существует необходимость только в одной производственной линии для всех разных типов табака, которые содержатся в первой табачной смеси.

На этапе 104 смешивания предпочтительно осуществляют смешивание различных типов табака в виде частиц. Предпочтительно осуществляют этап 112 измерения и контроля одного или более свойств первой смеси табачного порошка. Этот процесс контроля подробно описан ниже.

На фиг. 4 показано введение различных типов табака, в данном конкретном примере четырех разных типов табака, названных 1, 2, 3 и 4, в ходе этапа 104 смешивания. Таким образом формируют первую смесь табачного порошка. Следует понимать, что каждый тип табака сам по себе мог представлять собой подсмесь, другими словами «тип светлый табак» мог представлять собой, например, смесь табака Вирджиния и бразильского табака трубоогневого высушивания разных сортов.

На этапе 104 смешивания задается целевое значение для первого свойства получаемой в результате первой смеси табачного порошка. Это первое свойство представляет собой, например, количество никотина или аммиака, присутствующее в первой смеси табачного порошка перед изготовлением пульпы для гомогенизированного табачного материала, поэтому целевое значение представляет собой желаемый уровень никотина или аммиака, имеющийся в гомогенизированном табачном материале.

После этапа 104 смешивания и этапа 112 измерения и контроля осуществляют этап 105 тонкого измельчения в табачный порошок со средним размером от приблизительно 0,05 миллиметра до приблизительно 0,15 миллиметра. На данном этапе 105 тонкого измельчения размер табака уменьшают до размера частиц порошка, подходящего для приготовления пульпы. После этого этапа 105 тонкого измельчения клетки табака по меньшей мере частично разрушаются, и табачный порошок может становиться клейким.

Полученный таким образом табачный порошок можно немедленно использовать для образования табачной пульпы. Альтернативно может быть добавлен дополнительный этап хранения табачного порошка, например, в соответствующих емкостях (не показано).

На фиг. 3 подробно описан этап 112 измерения и контроля. На этапе 102 крупного измельчения предпочтительно каждый тип измельченного табака поступает в смеситель. Порошки измельченного табака разных типов остаются в смесителе, в то время как другие брикеты табачных листьев других типов табака, которые включают в состав желаемой первой смеси табачного порошка, также подвергаются измельчению и поступают в смеситель.

Этот процесс осуществляют до момента, пока все типы табака, необходимые для составления первой смеси табачного порошка, в правильных относительных количествах не окажутся в смесителе. Более того, проверяют (этап 1121) все ли типы табака, которые образуют первую смесь табачного порошка, были внесены в смеситель. Если нет, то введение продолжается. Если да, то смеситель переходит к смешиванию своего содержимого. Предпочтительно смеситель работает до момента, пока в смесителе не образуется гомогенный материал.

Кроме того, осуществляют проверку значения первого свойства, например, уровня никотина или уровня аммиака, в первой смеси табачного порошка, присутствующей в смесителе, на этапе 1122. Например, отбирают образец содержимого смесителя и проверяют его уровни в отношении указанных компонентов (никотин, аммиак...).

Таким образом, на этапе 1123 производят сравнение с первым целевым значением. Если значение первого свойства равно первому целевому значению или оно находится в пределах интервала желаемых значений целевого значения, то производство продолжается с переходом к этапу 105 тонкого измельчения, подробно описанному выше.

В том случае, когда значение первого свойства не равно первому целевому значению или оно не находится в интервале необходимых значений вокруг целевого значения, например, значение первого свойства является слишком высоким или слишком низким, происходит следующее.

На этапе 1124 необязательно проверяют, заполнен ли смеситель. В случае, когда смеситель заполняется, часть содержимого смесителя извлекают и сохраняют на этапе 1125, и следующие этапы выполняются с оставшейся частью, то есть с частью первой смеси табачного порошка, которая остается в смесителе.

Если смеситель не заполнен или если часть содержимого смесителя была извлечена на этапе 1124, то производят проверку (этап 1126), имеется ли в наличии хранящийся табачный порошок той же смеси с противоположным избыточным значением первого свойства. Если этот порошок имеется в хранилище (этап 1127), то этот хранящийся табачный порошок добавляют в смеситель (этап 1129).

Выбор используемого хранящегося табачного порошка, а также количество хранящегося табачного порошка, добавляемого в смеситель, осуществляют путем расчета оцененного значения первого свойства (1C) в полученной смеси, используя стандартный расчет среднего значения.

Например:

Конечное оцененное получаемое значение первого свойства=((значение 1C в смесителе) x (количество первой смеси в смесителе в кг)+(значение 1C в хранящемся табаке) x (количество добавляемого хранящегося табака в кг))/(количество первой смеси в смесителе + количество добавляемого хранящегося табака)

Если такой хранящийся табачный порошок не имеется в наличии, первая смесь табачного порошка, присутствующая в смесителе, отправляется на хранение и удаляется из смесителя (этап 1128).

После добавления хранящегося табачного порошка осуществляют этап смешивания (этап 1130).

Процесс затем возвращается на этап 1122, на котором из содержимого смесителя отбирают новый образец, в котором теперь присутствует смесь из первой смеси табачного порошка и добавленного хранящегося табачного порошка, и значение первого свойства тестируют снова.

Если результат все еще по существу не равен первому целевому значению или не находится в пределах его диапазона допусков, то этапы 1123-1130 повторяют до тех пор, пока не получают желаемое целевое значение для первого свойства.

После того, как желаемое значение первого свойства получено, смесь типов табака в смесителе подвергают этапу 105 тонкого измельчения и затем предпочтительно готовят пульпу со смесью порошка тонко измельченного табака.

Со ссылкой на фиг. 5 показан способ получения гомогенизированного табачного полотна согласно настоящему изобретению. После этапа 112 выполняют этап 105 тонкого измельчения, и затем смесь табачного порошка в смесителе используют на последующем этапе 106 получения пульпы. Перед или на протяжении этапа 106 получения пульпы способ согласно настоящему изобретению включает два дополнительных этапа: этап 107 получения волокнистой массы, на котором волокна 5 целлюлозы и воду 6 преобразуют в волокнистую массу для однородного распределения и размалывания волокон в воде, и этап 108 получения суспензии, на котором предварительно смешивают вещество 7 для образования аэрозоля и связующее 8. Предпочтительно вещество 7 для образования аэрозоля включает глицерин и связующее 8 включает гуар. Преимущественно этап 108 получения суспензии включает предварительное смешивание гуара и глицерина без добавления воды.

Этап 106 получения пульпы предпочтительно включает перемещение предварительно смешанного раствора вещества для образования аэрозоля и связующего в смесительный резервуар для пульпы и перемещение волокнистой массы в смесительный резервуар для пульпы. Кроме того, этап получения пульпы включает дозирование смеси табачного порошка в смесительный резервуар для пульпы с волокнистой массой и гуар - глицериновой суспензии. Более предпочтительно данный этап также включает обработку пульпы с помощью смесителя с высоким усилием сдвига для обеспечения однородности и гомогенности пульпы.

Предпочтительно этап 106 получения пульпы также включает этап добавления воды, на котором воду добавляют в пульпу с получением желаемой вязкости и содержания влаги.

Для образования гомогенизированного табачного полотна предпочтительно пульпу, образованную на этапе 106, отливают на этапе 109 литья. Предпочтительно данный этап 109 литья включает транспортировку пульпы на литейный участок и отливку пульпы в полотно, характеризующееся гомогенной и однородной толщиной пленки, на основе. Предпочтительно в ходе литья контролируют толщину, влажность и плотность литого полотна сразу же после литья, и более предпочтительно также непрерывно отслеживают и осуществляют регулирование с обратной связью при помощи устройств измерения пульпы в течение всего процесса.

Гомогенизированное литое полотно затем высушивают на этапе 110 высушивания, включающем однородное и мягкое высушивание литого полотна, например в кольцевой ленточной сушилке из нержавеющей стали. Кольцевая ленточная сушилка из нержавеющей стали может содержать отдельно контролируемые зоны. Предпочтительно этап высушивания включает отслеживание температуры литого листа в каждой зоне высушивания для обеспечения мягкого профиля высушивания в каждой зоне высушивания и нагревания основы, где формируется гомогенизированное литое полотно. Предпочтительно профиль высушивания представляет собой так называемый TLC-профиль высушивания.

В конце этапа 110 высушивания полотна выполняют этап отслеживания (не показан) для измерения содержания влаги и количества дефектов, присутствующих в высушенном полотне.

Гомогенизированное табачное полотно, которое было высушено до целевого содержания влаги, затем предпочтительно наматывают на этапе 111 наматывания, например, с образованием отдельного большого рулона. Этот большой рулон можно затем использовать для изготовления рулонов меньшего размера с помощью процесса продольной резки и образования рулонов меньшего размера. Рулон меньшего размера можно затем использовать для производства генерирующего аэрозоль изделия (не показано).

Способ производства пульпы для гомогенизированного табачного материала в соответствии с фиг. 1 или 2 осуществляют с использованием устройства 200 для производства пульпы, схематически показанного на фиг. 7. Устройство 200 содержит участок 201 приема табака, где выполняют накопление, раскладывание стопок, взвешивание и осмотр разных типов табака. Необязательно, в случае если табак был отгружен в картонных коробках, на участке 201 приема осуществляется удаление картонных коробок, содержащих табак. Участок 201 приема табака также необязательно содержит блок разделения брикетов табака.

На фиг. 7 показана производственная линия только для одного типа табака, но может присутствовать такое же оборудование для табака каждого типа, используемого в полотне гомогенизированного табачного материала согласно настоящему изобретению. Далее табак вводят в устройство 202 для разрезания на этапе 103 разрезания. Устройство 202 для разрезания может представлять собой, например, стержневое устройство для разрезания. Устройство 202 для разрезания предпочтительно приспособлено для обработки брикетов всех размеров, чтобы измельчать табачные полоски и разрезать полоски на фрагменты меньшего размера. Обрезки табака в каждой производственной линии транспортируют, например, посредством пневматического транспорта 203 к мельнице 204 на этап 102 крупного измельчения. Предпочтительно во время транспортировки осуществляют контроль так, чтобы отбраковывать инородный материал в табачных обрезках. Например, вместе с пневматическим транспортом разрезанного табака могут присутствовать система удаления полос с конвейера, сепаратор тяжелых частиц и детектор металла, причем все они указаны позиционным обозначением 205 на прилагаемом графическом материале.

Мельница 204 приспособлена для крупного измельчения табачных полосок до размера от приблизительно 0,3 миллиметра до приблизительно 1,2 миллиметра. Скорость ротора мельницы можно контролировать и менять в зависимости от скорости потока обрезков табака.

Предпочтительно промежуточный бункер 206 для управления равномерным массовым потоком расположен за мельницей 204 крупного измельчения. Кроме того, предпочтительно мельницу 204 оснащают искровыми детекторами и системой 207 отключения для соблюдения условий техники безопасности.

От мельницы 204 частицы табака транспортируют, например, посредством пневматического транспорта 208 к смесителю 210. Смеситель 210 предпочтительно содержит бункер, в котором находится соответствующая система управления клапаном. В смеситель вводят все частицы табака всех различных типов табака, которые были выбраны для предварительно заданной смеси. В смесителе 210 частицы табака смешивают с получением однородной смеси. Из смесителя 210 смесь частиц табака транспортируют к участку 211 тонкого измельчения.

Смеситель 210 изображен в увеличенном масштабе на фиг. 6. Смеситель 210 получает табачный порошок разных типов из мельницы 204. Кроме того, смеситель 210 соединен с несколькими блоками хранения табачного порошка, при этом только два из них изображены на графических материалах, имеющие позиционные обозначения 216, 217. Два изображенных блока хранения табачного порошка содержат один табачный порошок, имеющий значение первого свойства ниже целевого значения, и другой табачный порошок, имеющий значение первого свойства выше целевого значения. Табачный порошок, содержащийся в блоках 216, 217, может использоваться для регулирования значения первого свойства табака табачного порошка внутри смесителя 210, как подробно описано на этапе 112.

Участок 211 тонкого измельчения представляет собой, например, ударную сортировочную мельницу с соответственно разработанным вспомогательным оборудованием для получения мелкого табачного порошка согласно надлежащим техническим условиям, то есть табачного порошка с размером от приблизительно 0,05 миллиметра до приблизительно 0,15 миллиметра. После участка 211 тонкого измельчения пневматическая линия 212 для перемещения приспособлена для транспортировки мелкого табачного порошка к промежуточному бункеру 213 для порошка для непрерывной подачи в расположенный ниже по потоку резервуар для периодического смешивания пульпы, в котором происходит процесс приготовления пульпы.

Пульпу, которая была подготовлена с использованием табачного порошка, описанного выше на этапах 100-109 и 112 в соответствии со способом согласно настоящему изобретению, также предпочтительно выливают на участке 300 литья, как показано на фиг. 8.

Пульпу из промежуточного резервуара (не показано) перемещают с помощью подходящего насоса с точным контрольным измерением скорости потока на участок 300 литья. Участок 300 литья предпочтительно содержит следующие секции. Блок 301 короба и лопатки для точного литья пульпы, где пульпу льют на основу 303, такую как лента из нержавеющей стали, с требуемой однородностью и толщиной для надлежащего образования полотна, получающий пульпу из насоса. Основная сушилка 302, содержащая зоны или секции высушивания, предназначена для высушивания литого табачного полотна. Предпочтительно отдельные зоны высушивания имеют паровой нагрев с нижней стороны основы с нагретым воздухом над основой и регулируемые средства управления выпуском воздуха. При помощи основной сушилки 302 гомогенизированное табачное полотно на основе 303 высушивают до желаемой конечной влажности.

Реферат

Изобретение относится к способу производства гомогенизированного табачного материала, включающий этапы выбора первого целевого значения для первого свойства табака; раздельного измельчения разных типов табака с получением множества разных порошков измельченного табака; смешивания по меньшей мере двух из множества разных порошков измельченного табака с образованием первой смеси табачного порошка; смешивания по меньшей мере двух из множества разных порошков измельченного табака с образованием второй смеси табачного порошка; проверки значения первого свойства табака в первой смеси табачного порошка; добавления второй смеси табачного порошка к первой смеси табачного порошка, если значение первого свойства первой смеси табачного порошка отличается от первого целевого значения, для того, чтобы получать значение первого свойства табака в смеси первой и второй смесей табачных порошков, отличное от значения первого свойства табака в первой смеси табачного порошка; и добавления второй смеси табачного порошка при смешивании первой смеси табачного порошка. Технический результат заключается в обеспечении регулирования состава гомогенизированного табачного материала для регулирования вкуса аэрозоля. 17 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Курительные изделия

Комментарии