Способ получения литого листа гомогенизированного табачного материала - RU2688385C1

Код документа: RU2688385C1

Чертежи

Описание

Настоящее изобретение относится к способу получения литого листа гомогенизированного табачного материала.

В настоящее время при изготовлении табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для изготовления резаного наполнителя, например, таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время обработки табачных листьев в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Способ образования листов гомогенизированного табачного материала обычно предусматривает этап, на котором измельченный табак и связующее смешивают с образованием пульпы. Затем эту пульпу используют для создания табачного полотна, например, посредством литья вязкой пульпы на движущуюся металлическую ленту с получением так называемого формованного листа. В качестве альтернативы, пульпа с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги. После получения, гомогенизированные табачные полотна или листы можно нарезать таким же образом, как разрезают цельнолистовой табак с получением табачного резаного наполнителя, пригодного для сигарет и других курительных изделий.

Однако такой способ получения гомогенизированных табачных листов или формованных листов может приводить к образованию относительно большого количества отходов.

Некоторое количество этих отходов может возникать из-за образования дефектов в формованном листе во время процессов литья или высушивания, способствуя образованию отбракованных частей формованного листа в тех местах, где присутствуют дефекты.

Другое количество отходов может возникать в начале производства, когда регулируется граммаж формованного листа, для того чтобы достичь предварительно заданного граммажа формованных листов, пригодного для изделия, генерирующего аэрозоль. Обычно первая часть формованного листа в начале процесса литья не имеет желательного граммажа и поэтому выбрасываются.

Другое количество отходов также может образовываться при получении рулонов, в которые скручен формованный лист. Обычно ширина формованного листа не является целым числом, кратным ширине рулона, и поэтому в формованном табачном листе может быть немного лишней ширины, которую необходимо обрезать, например, на боковых сторонах больших рулонов, чтобы соответствовать ширине рулонов.

Вышеупомянутые отходы табачных формованных листов могут составлять, в зависимости от обстоятельств, от приблизительно 3 процентов до приблизительно 20 процентов от общего количества изготовленных формованных листов. Так как формованный лист предпочтительно имеет высокое содержание табака, эти отходы содержат высокий процент относительно «дорогого» компонента, так что образуемые отходы свидетельствуют не только о снижении объема производства из-за большого количества неиспользованного материала, но также о пустой трате немалых денег.

Также в изделиях, генерирующих аэрозоль, табак, присутствующий в гомогенизированном табачном материале, как правило, представляет собой исключительно табак или содержит основную часть табака, присутствующего в изделии, генерирующем аэрозоль. Это означает, что состав аэрозоля, который генерируется с помощью такого изделия, генерирующего аэрозоль, по существу основан лишь на гомогенизированном табачном материале. Следовательно, важно обеспечить надлежащее регулирование состава гомогенизированного табачного материала для регулирования, например, вкуса аэрозоля.

Поэтому существует необходимость в новом способе получения литого листа гомогенизированного табачного материала для использования в изделии, генерирующем аэрозоль, при котором количество отходов сведено к минимуму и в тоже время обеспечивается надлежащее регулирование производства литого листа.

Согласно одному аспекту настоящее изобретение относится к способу получения литого листа гомогенизированного табачного материала, при этом указанный способ включает: превращение волокон целлюлозы в волокнистую массу с использованием воды; измельчение смеси табака из одного или нескольких типов табака до частиц табака; объединение превращенных в волокнистую массу волокон целлюлозы с частицами табака и со связующим с образованием пульпы; гомогенизацию пульпы; литье пульпы с образованием литого листа гомогенизированного табачного материала из пульпы; отбраковывание нежелательных частей литого листа; и введение отбракованных нежелательных частей литого листа в пульпу.

Согласно настоящему изобретению части литого листа, которые в известном уровне технике рассматриваются в качестве отходов и выбрасываются, в данном случае используются повторно в образовании новой пульпы. Следовательно, получение пульпы включает этап, на котором бракованный литой лист повторно вводят в пульпу, дополненную другими ингредиентами, вследствие чего он может быть гомогенизирован с остальной частью ингредиентов пульпы, становясь частью нового литого листа. Тот факт, что бракованный литой лист может иметь дефекты, такие как неоптимальный граммаж, не препятствует его повторному использованию, поскольку нежелательные отбракованные части литого листа снова становятся пульпой во время гомогенизации, и поэтому дефекты исчезают или в любом случае они не препятствуют образованию нового литого листа.

Термин «гомогенизированный табачный материал» используется по всему настоящему описанию для обозначения любого табачного материала, сформированного в результате агломерации частиц табачного материала. Листы или полотна гомогенизированного табака образуются согласно настоящему изобретению в результате агломерации табака в виде частиц, полученного с помощью размола или измельчения в порошок иным образом, например, листовой пластинки табака или стеблей табачных листьев, или их смесей.

Дополнительно гомогенизированный табачный материал может содержать незначительное количество одного или нескольких из табачной пыли, мелких частиц табака и других побочных продуктов в форме частиц табака, образующихся во время обработки, перемещения и отгрузки табака.

Пульпа может содержать несколько различных компонентов или ингредиентов. Эти компоненты влияют на свойства гомогенизированного табачного материала. Первый ингредиент представляет собой смесь табачного порошка, которая предпочтительно содержит основную часть табака, присутствующего в пульпе. Смесь табачного порошка является источником основной части табака в гомогенизированном табачном материале и, следовательно, придает аромат готовому продукту, например, аэрозолю, образующемуся в результате нагрева гомогенизированного табачного материала. Согласно настоящему изобретению табачный порошок, который вводят в пульпу, предпочтительно получают из листовых пластинок и стеблей различных типов табака, которые перемешивают надлежащим образом. При этом термин «тип табака» относится к одному из различных сортов табака в трех основных группах: светлый табак, темный табак и ароматический табак.

Целлюлозную волокнистую массу, которая действует в качестве упрочняющего средства и содержит волокна целлюлозы, предпочтительно добавляют в пульпу с целью повышения прочности на разрыв полотна из табачного материала. Предпочтительно, добавляют также связующее и вещество для образования аэрозоля с целью улучшения характеристик прочности на разрыв гомогенизированного листа и содействия образованию аэрозоля. Также с целью достижения определенной вязкости и влажности, оптимальных для отливки полотна гомогенизированного табачного материала, в пульпу может быть добавлена вода. Пульпу перемешивают с целью сделать ее как можно более однородной.

Предпочтительно смешивание различных типов табака выполняют после измельчения. Разные типы табака выбирают согласно настоящему изобретению с целью получения желаемой смеси. Предпочтительно измельчение типов табака выполняют в два этапа: первый этап крупного измельчения с последующим этапом тонкого измельчения. Преимущественно этап смешивания следует за этапом крупного измельчения. На данной стадии обработка крупно измельченного табачного материала остается простой. В то же время это позволяет выполнять поточное смешивание в одном производственном помещении. Также не требуется промежуточный процесс упаковывания в коробки и хранения смешанных табачных листьев или полосок. Преимущественно, выбранные виды табака для табачного порошка в стандартных транспортных ящиках для табачных листьев могут быть доставлены к производственному помещению, в котором получают крупноизмельченные частицы табака. На выходе помещения, в котором производят крупно измельченные частицы табака, крупно измельченные частицы табака можно поточно транспортировать к оборудованию для тонкого измельчения и литья. Крупно измельченные частицы табака могут быть упакованы и доставлены к помещению с оборудованием для тонкого измельчения и литья. Предпочтительно оборудование для тонкого измельчения и литья расположено в одном и том же месте ввиду физических свойств табачного порошка после тонкого измельчения (например, вследствие разрушения защитной клеточной структуры табака, что приводит к высвобождению внутренних связующих).

Целлюлозную волокнистую массу, частицы табака, образующие смесь, и связующее добавляют одновременно и, следовательно, гомогенизируют, например, посредством смешивания, в результате чего получают однородную пульпу.

Затем пульпу отливают для того, чтобы образовать литой лист, который альтернативно также называют формованным листом, гомогенизированного табачного материала. Затем литой лист предпочтительно дополнительно перерабатывают или обрабатывают, чтобы он стал компонентом, например, изделия, генерирующего аэрозоль, при этом он нагревается для образования аэрозоля. Например, эти дополнительные этапы обработки или переработки могут предусматривать один из этапа высушивания, этапа скручивания, этапа разрезания, этапа гофрирования или других.

На любом из этапов создания гомогенизированного табачного литого листа могут быть выбраны части самого листа, которые необходимо исключить. Этими частями, которые предпочтительно необходимо исключить, могут быть, например, дефектные части, другими словами, части, которые содержат один или несколько дефектов или не соответствуют желаемым техническим требованиям, такие как, например, части листа, которые содержат агломераты пульпы, участки волочения или части листа, которые не обладают желаемой толщиной или однородностью. Также эти части литого листа, которые необходимо исключить, могут соответствовать желаемым техническим требованиям, но чрезмерно, например, превышать размер рулона, в который необходимо скручивать литой лист, поэтому их необходимо обрезать. Все части литого листа, которые необходимо отбраковать, либо дефектные, либо те, что превосходят требования, либо те, что были удалены каким бы то ни было способом с литого листа по любой причине во время или после процесса производства, далее по тексту называют «нежелательными частями» литого листа.

Эти части удалены из остальной части литого листа с целью отбраковывания. В известном уровне техники эти части представляют собой часть отходов, сгенерированных во время процесса производства литого листа.

Согласно настоящему изобретению эти части повторно вводят в пульпу. Например, если пульпу готовят внутри резервуара, нежелательные части вводят в резервуар, делая их снова частью пульпы, из которой будет отлит новый литой лист. Нежелательные части предпочтительно растворяют в остальной части пульпы, вследствие чего пульпа, содержащая нежелательные части, является однородной. Таким образом, материал, образующий нежелательные части литого листа, не пропадает впустую, а используется повторно в образовании дополнительного литого листа.

Согласно дополнительному аспекту настоящее изобретение относится к способу получения литого листа гомогенизированного табачного материала, причем указанный способ включает образование первой порции пульпы, где указанное образование предусматривает: превращение волокон целлюлозы в волокнистую массу с использованием воды; измельчение смеси табака из одного или нескольких типов табака до частиц табака; объединение превращенных в волокнистую массу волокон целлюлозы с частицами табака и со связующим с образованием пульпы; гомогенизацию пульпы. Также способ включает: литье пульпы с образованием литого листа гомогенизированного табачного материала из пульпы; отбраковывание нежелательных частей литого листа; и образование второй порции пульпы. Второе образование предусматривает: превращение волокон целлюлозы в волокнистую массу с использованием воды; измельчение смеси табака из одного или нескольких типов табака до частиц табака; объединение превращенных в волокнистую массу волокон целлюлозы с частицами табака и со связующим с образованием пульпы; гомогенизацию пульпы; и введение отбракованных нежелательных частей литого листа в пульпу.

Как и в предыдущем аспекте, пульпа образуется с помощью объединения нескольких ингредиентов, ее гомогенизируют, а затем отливают. Таким образом, нежелательные части литого листа удаляются. Эти части используются повторно при дополнительном последующем производстве порции пульпы. Таким образом, при каждом последующем производстве пульпы вводятся несколько нежелательных частей литого листа, изготовленного с использованием одной или нескольких предыдущих порций пульпы, с образованием нового литого листа. Пульпу предпочтительно изготавливают порциями с целью надлежащего регулирования ее состава.

Предпочтительно, этап введения отбракованных нежелательных частей литого листа в пульпу выполняется до объединения превращенных в волокнистую массу волокон целлюлозы с частицами табака. Преимуществом является добавление обратно в пульпу, или в одну из следующих порций пульпы, отбракованных нежелательных частей литого листа до введения частиц табака в пульпу, поскольку пульпа до введения табака более текучая, и поэтому растворение нежелательных частей литого листа в пульпе происходит довольно быстро и эффективно. Если нежелательные части литого листа добавляют в пульпу после частиц табака, процесс гомогенизации все равно может произойти удовлетворительно, однако наверняка дольше из-за повышенной вязкости пульпы и возможно неоптимально, другими словами, некоторые участки отбракованных частей могут не гомогенизироваться.

Более предпочтительно, способ включает смешивание отбракованных нежелательных частей литого листа с превращенными в волокнистую массу волокнами целлюлозы до этапа объединения частиц табака с превращенными в волокнистую массу волокнами целлюлозы. Таким образом, до добавления частиц табака нежелательные части литого листа по существу растворены в пульпе, а добавление частиц табака происходит, когда пульпа однородная. Поэтому, повышение вязкости в результате добавления частиц табака не ухудшает качество самой пульпы. Предпочтительно, смешивание длится по меньшей мере от приблизительно 5 минут до приблизительно 10 минут до введения частиц табака в пульпу.

Преимущественно, большую часть нежелательных частей табака литого листа, другими словами, по меньшей мере приблизительно 70 процентов от общего количества нежелательных частей табака, которые добавляют в одну порцию пульпы, добавляют в пульпу, когда количество смеси частиц табака достаточно низкое, другими словами, предпочтительно ниже приблизительно 10 процентов.

Предпочтительно, способ включает следующие этапы: выбор общего количества табака, который должен присутствовать в пульпе по сухому весу; определение количества табака по сухому весу, который присутствует в отбракованных нежелательных частях литого листа, введенных в пульпу; и добавление количества частиц табака в пульпу с целью достижения указанного выбранного общего количества табака в пульпе при суммировании с количеством табака, который присутствует в отбракованных нежелательных частях литого листа, уже введенных в пульпу. Пульпа содержит предпочтительно предварительно заданное количество каждого из ингредиентов в зависимости от свойств желаемого литого листа или от желаемых органолептических свойств аэрозоля, который может быть получен при нагревании гомогенизированного табачного листа, например, в изделии, генерирующем аэрозоль. Поэтому количество частиц табака по сухому весу, введенных в порцию пульпы, регулируется таким образом, что оно находится в пределах заданного диапазона в зависимости от желаемого литого листа. Если в пульпу добавят такое же количество частиц табака, как и при производстве порции без добавления частей бракованного нежелательного литого листа, будет получено количество табака за пределами заданного диапазона. Поэтому предпочтительно вычислить количество табака, уже присутствующего в пульпе в результате введения нежелательной части литого листа, а затем вычесть его из общего количества частиц табака, которые необходимо добавить в пульпу, чтобы в пульпе присутствовало общее количество табака.

Предпочтительно, способ включает этап смешивания одного или нескольких из следующих типов табака: светлый табак, темный табак; ароматический табак; табачный наполнитель; для получения смеси табака из одного или нескольких типов табака. Под термином «тип табака» подразумевают одну из различных разновидностей табака. В отношении настоящего изобретения эти различные типы табака подразделяют на три основных группы: светлый табак, темный табак и ароматический табак. Различие между этими тремя группами обусловлено процессом высушивания, которому табак подвергают перед тем, как он будет подвергнут дальнейшей обработке с получением табачного продукта.

Виды светлого табака представляют собой виды табака обычно с большими листьями светлой окраски. В настоящем описании термин «светлый табак» используют для видов табака, которые были подвергнуты трубоогневой сушке. Примерами видов светлого табака являются китайский трубоогневой сушки, бразильский трубоогневой сушки, американский трубоогневой сушки, такой как табак Вирджиния, индийский трубоогневой сушки, трубоогневой сушки из Танзании или другие африканские виды табака трубоогневой сушки. Светлый табак характеризуется высоким соотношением сахара и азота. С точки зрения органолептического восприятия светлый табак представляет собой табак того типа, который после сушки ассоциируется с пряным и насыщенным ощущением. Согласно настоящему изобретению виды светлого табака могут представлять собой виды табака с содержанием редуцирующих сахаров, составляющим от приблизительно 2,5 процента до приблизительно 20 процентов в пересчете на сухой вес листьев, и с общим содержанием аммиака, составляющим менее приблизительно 0,12 процента в пересчете на сухой вес листьев. Редуцирующие сахара содержат, например, глюкозу или фруктозу. Общее содержание аммиака составляют, например, аммиак и соли аммиака.

Виды темного табака представляют собой виды табака обычно с большими темными листьями. По всему описанию термин «темный табак» используют для видов табака, которые были подвергнуты воздушной сушке. Дополнительно виды темного табака могут быть ферментированы. Виды табака, которые используют, главным образом, для жевания, нюханья, сигар и трубочных смесей, также включены в эту категорию. С точки зрения органолептического восприятия темный табак представляет собой табак такого типа, который после высушивания ассоциируется с ощущением дыма, присущим сигарам темного типа. Темный табак характеризуется низким соотношением сахара и азота. Примерами видов темного табака являются Берли Малави или другие типы африканского Берли, темный высушенный бразильский Галпао, индонезийский Кастури солнечной сушки или воздушной сушки. Согласно настоящему изобретению виды темного табака представляют собой виды табака с содержанием редуцирующих сахаров, составляющим менее приблизительно 5 процентов в пересчете на сухой вес листьев, и общим содержанием аммиака не более приблизительно 0,5 процента в пересчете на сухой вес листьев.

Виды ароматического табака представляют собой виды табака, которые часто имеют небольшие листья со светлой окраской. По всему описанию термин «ароматический табак» используют в отношении других видов табака, которые характеризуются высоким содержанием ароматических веществ, например, высоким содержанием эфирных масел. С точки зрения органолептического восприятия ароматический табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и ароматным ощущением. Примерами видов ароматического табака являются греческий восточный, турецкий восточный, полувосточный табак, но также табак огневой сушки, американский Берли, например, Перик, Махорка, американский Берли или Мэриленд.

Дополнительно, смесь может содержать так называемые табачные наполнители. Табачный наполнитель не является особым типом табака, но включает типы табака, которые в основном используют для дополнения к другим типам табака, используемым в смеси, и которые не придают особого характерного ароматического свойства готовому продукту. Примерами табачных наполнителей являются стебли, средние жилки или черешки других типов табака. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков бразильского табака трубоогневой сушки.

В пределах каждого типа табака табачные листья дополнительно сортируют, например, по месту происхождения, положению на растении, цвету, текстуре поверхности, размеру и форме. Эти и другие свойства табачных листьев используются для получения табачной смеси. Табачная смесь представляет собой смесь типов табака, относящегося к одному и тому же или к различным типам, так что табачная смесь имеет агломерированную характерную особенность. Данное свойство может представлять собой, например, уникальный вкус или конкретный состав аэрозоля, образующийся в результате нагревания или горения. Смесь содержит конкретные типы и сорта табака в заданном количественном соотношении друг к другу.

Согласно настоящему изобретению разные сорта в пределах одного и того же типа табака могут подвергаться перекрестному смешиванию для уменьшения изменчивости каждого компонента смеси.

Предпочтительно, способ согласно настоящему изобретению предусматривает следующие этапы: объединение связующего с веществом для образования аэрозоля; и добавление данной смеси в пульпу. Предварительное смешивание связующего и вещества для образования аэрозоля перед смешиванием остальной части пульпы имеет такое преимущество что, в ином случае связующее может образовывать гель, когда оно вступает в контакт с водой. Образование геля может привести к нежелательному неоднородному смешиванию пульпы, используемой для производства гомогенизированного табачного материала. Для того чтобы избежать или задержать насколько возможно указанное гелеобразование, предпочтительно, чтобы связующее и вещество для образования аэрозоля смешивали перед введением любого другого соединения в пульпу с тем, чтобы связующее и вещество для образования аэрозоля могли образовать суспензию.

Предпочтительно, способ включает следующие этапы: превращение волокон целлюлозы в волокнистую массу с использованием воды и добавление превращенных в волокнистую массу волокон в резервуар; добавление связующего в резервуар; добавление частиц табака в резервуар; и добавление отбракованных нежелательных частей литого листа в резервуар до добавления частиц табака. Предпочтительно, получение пульпы происходит внутри резервуара, например, в резервуаре смесителя. Резервуар имеет такие размеры, которые позволяют вмещать количество пульпы, которое обычно образуется для порции.

Предпочтительно, этап введения отбракованных нежелательных частей литого листа в пульпу выполняется только если смесь табака, которая присутствует в указанных отбракованных нежелательных частях литого листа, такая же, как смесь табака в указанных частицах табака. Гомогенизированный табачный лист предпочтительно содержит конкретную смесь табака, другими словами, смесь табака различных типов в конкретных пропорциях, как например, в классических курительных изделиях, таких как сигареты. Смесь типов табака может определять множество свойств готового продукта с органолептической точки зрения. Поэтому, чтобы не менять пропорции различных типов табака, присутствующих в пульпе, другими словами, чтобы не менять желаемую смесь на порцию пульпы, только отбракованные нежелательные части литого листа, которые были изготовлены с использованием пульпы, образованной с заданной смесью, добавляют в пульпу, которую образуют с такой же заданной смесью, вследствие чего соотношения или пропорции различных типов табака остаются такими же.

Предпочтительно, способ включает этап добавления частиц табака и отбракованных нежелательных частей литого листа в пульпу для получения общего количества табака в диапазоне от приблизительно 50 процентов до приблизительно 93 процентов по сухому весу пульпы. Табак, присутствующий в гомогенизированном табачном материале, может составлять основную часть табака или даже по сути общее количество табака, присутствующего в изделии, генерирующем аэрозоль. Влияние на свойства аэрозоля, такие как его вкусоаромат, может быть преимущественно обусловлено гомогенизированным табачным материалом.

Предпочтительно, способ включает этап добавления в пульпу количества нежелательных частей литого листа в диапазоне от приблизительно 1 процента до приблизительно 25 процентов по сухому весу пульпы. Количество нежелательных частей литого листа, который вводят в пульпу, может быть относительно высоким, поскольку состав частей и состав пульпы предпочтительно такой же, как состав самой пульпы, следовательно, добавление отбракованных частей не меняет желаемых свойств нового литого табачного листа.

Преимущественно, способ включает этап высушивания литого листа гомогенизированного табачного материала. Полотно гомогенизированного табачного материала предпочтительно образовано с помощью процесса литья такого типа, который обычно предусматривает литье пульпы, полученной как описано выше, на опорную поверхность. Предпочтительно литое полотно затем высушивают с образованием полотна гомогенизированного табачного материала, а затем его удаляют с опорной поверхности.

Предпочтительно, влажность указанного гомогенизированного полотна табачного материала при литье составляет от приблизительно 60 процентов до приблизительно 80 процентов от общего веса полотна гомогенизированного табачного материала при литье. Предпочтительно, способ производства гомогенизированного табачного материала включает этап высушивания указанного гомогенизированного табачного материала и скручивания указанного гомогенизированного табачного материала. Предпочтительно влажность полотна гомогенизированного табачного материала после скручивания составляет от приблизительно 7 процентов до приблизительно 15 процентов от сухого веса полотна гомогенизированного табачного материала. Предпочтительно, влажность указанного полотна гомогенизированного табачного материала во время скручивания составляет от приблизительно 8 процентов до приблизительно 12 процентов от сухого веса полотна гомогенизированного табачного материала.

Предпочтительно, способ включает добавление связующего в пульпу в количестве в диапазоне от приблизительно 1 процента до приблизительно 5 процентов по сухому весу указанной пульпы. Предпочтительно, способ согласно настоящему изобретению включает этап добавления связующего в смесь из различных типов табака, составляющего от приблизительно 1 процента до приблизительно 5 процентов по сухому весу гомогенизированного табачного материала. Дополнительно к регулированию размеров табачного порошка, используемого в способе согласно настоящему изобретению, также преимуществом является добавление связующего, такого как любое из камедей или пектинов, описанных в настоящем документе, чтобы гарантировать, что табачный порошок остается по существу диспергированным по всей площади гомогенизированного табачного полотна. Для наглядного обзора камедей см. Gums And Stabilizers For The Food Industry, IRL Press (G.O. Phillip et al. eds. 1988); Whistler, Industrial Gums: Polysaccharides And Their Derivatives, Academic Press (2d ed. 1973); and Lawrence, Natural Gums For Edible Purposes, Noyes Data Corp. (1976).

Хотя могут применяться любые связующие, предпочтительные связующие представляют собой натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтиловая и гидроксипропиловая камедь бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные крахмалы или производные крахмалов; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовая камедь; декстран; пуллалон; конжаковая мука; ксантановая камедь и т. п. Особенно предпочтительное связующее для использования в настоящем изобретении представляет собой гуар.

Предпочтительно, способ включает добавление в пульпу вещества для образования аэрозоля в количестве в диапазоне от приблизительно 5 процентов до приблизительно 30 процентов по сухому весу указанного гомогенизированного табачного материала. Подходящие вещества для образования аэрозоля для включения в пульпу для полотен гомогенизированного табачного материала известны из уровня техники и включают без ограничения одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Например, если гомогенизированный табачный материал согласно настоящему изобретению предназначен для использования в качестве субстратов, образующих аэрозоль, в нагреваемых изделиях, генерирующих аэрозоль, полотна гомогенизированного табачного материала могут содержать вещество для образования аэрозоля или увлажнитель в количестве от приблизительно 5 процентов до приблизительно 30 процентов по сухому весу, предпочтительно от приблизительно 15 процентов до приблизительно 20 процентов. Гомогенизированный табачный материал, предназначенный для использования в электрически управляемой системе, генерирующей аэрозоль, содержащей нагревательный элемент, может предпочтительно содержать вещество для образования аэрозоля в диапазоне более чем от приблизительно 5 процентов до приблизительно 30 процентов. Для гомогенизированного табачного материала, предназначенного для использования в электрически управляемой системе, генерирующей аэрозоль, которая содержит нагревательный элемент, вещество для образования аэрозоля может предпочтительно представлять собой глицерин.

Предпочтительно, способ согласно настоящему изобретению включает этап добавления волокон целлюлозы в пульпу в количестве от приблизительно 1 процента до приблизительно 3 процентов по весу в пересчете на сухой вес указанной пульпы.

Целлюлозная волокнистая масса содержит воду и волокна целлюлозы. Волокна целлюлозы для включения в пульпу с получением гомогенизированного табачного материала известны из уровня техники и включают без ограничения волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна; льняные волокна; табачные волокна и их комбинации. В дополнение к превращению в волокнистую массу, целлюлозные волокна могут быть подвергнуты подходящим видам обработки, таким как очистка, механическое получение волокнистой массы, химическое получение волокнистой массы, отбеливание, сульфатное получение волокнистой массы и их комбинация.

Частицы волокон могут содержать материалы табачного стебля, черешки или другой табачный растительный материал. Предпочтительно волокна на основе целлюлозы, такие как древесные волокна, имеют низкое содержание лигнина. Частицы волокон могут быть выбраны, исходя из желания получить достаточную прочность на разрыв для формованного листа. Как альтернатива, либо с вышеуказанными волокнами, либо вместо них можно использовать другие волокна, такие как растительные волокна, включая пеньку и бамбук.

Во время обработки с образованием из пульпы конечного гомогенизированного табачного материала, который подлежит резке и введению в устройство, генерирующее аэрозоль, часто необходимо, чтобы гомогенизированные табачные листы выдерживали смачивание, перемещение, высушивание и резку. Способность гомогенизированного табачного полотна выдерживать жесткие условия обработки с минимальными разрывами и образованием дефектов является очень желаемым свойством, поскольку это уменьшает потери табачного материала. Введение в пульпу волокон целлюлозы увеличивает прочность на разрыв при растяжении полотна материала, действуя в качестве упрочняющего средства. Поэтому, добавление волокон целлюлозы может увеличивать способность к упругой деформации полотна гомогенизированного табачного материала и, таким образом, уменьшать стоимость производства устройства, генерирующего аэрозоль, и других курительных изделий.

Плотность пульпы, в частности, до начала этапа литья пульпы с образованием гомогенизированного табачного полотна, важна для определения конечного качества самого полотна. Надлежащие плотность и однородность пульпы сводят к минимуму количество дефектов и максимально увеличивают прочность на разрыв полотна.

Настоящее изобретение будет далее описано исключительно в качестве примера со ссылкой на сопроводительные графические материалы, на которых:

- на фиг.1 показана блок-схема способа получения пульпы для гомогенизированного табачного материала согласно настоящему изобретению;

- на фиг.2 показана блок-схема варианта способа, показанного на фиг.1;

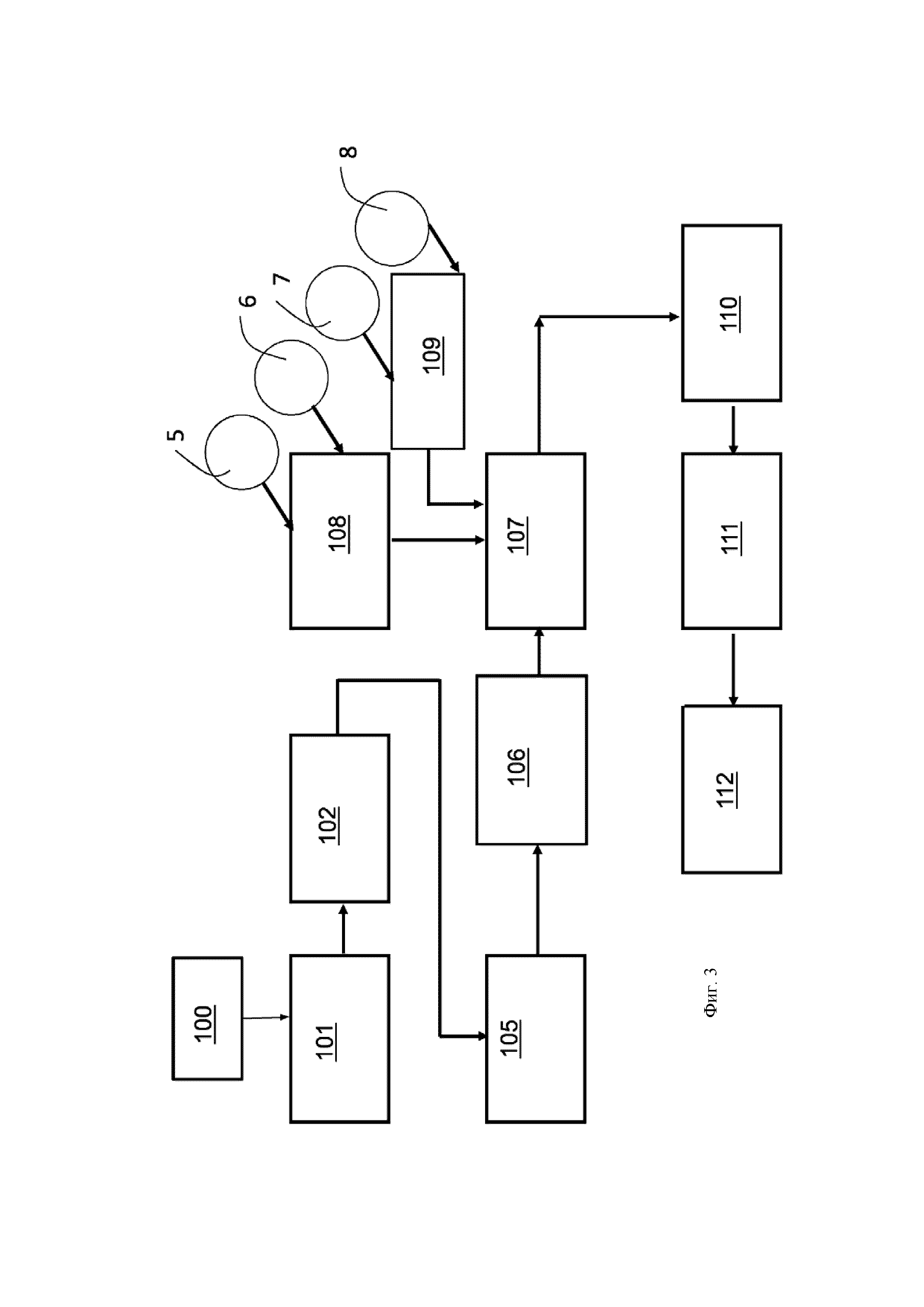

- на фиг.3 показана блок-схема способа производства гомогенизированного табачного материала согласно настоящему изобретению;

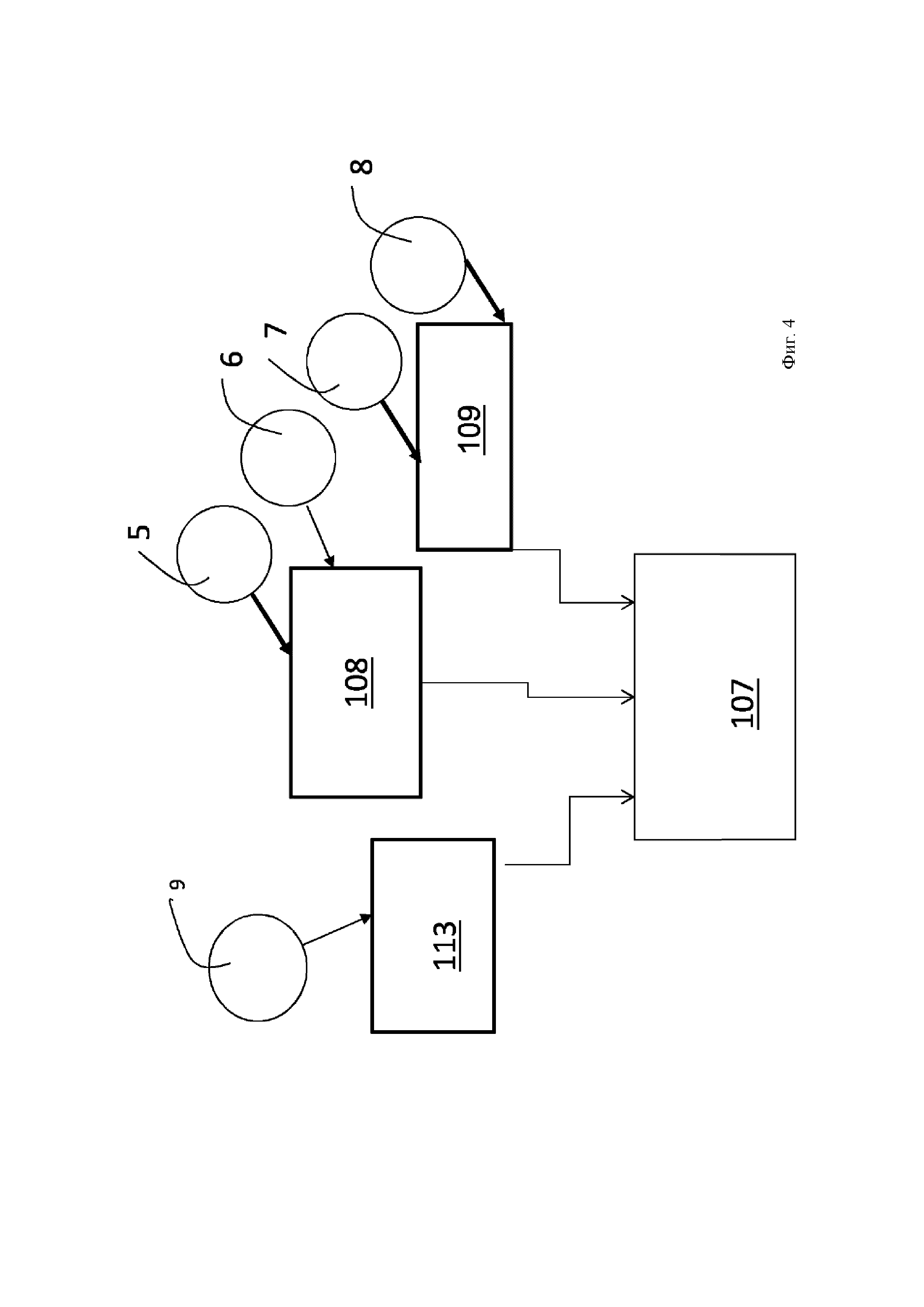

- на фиг.4 показан вид в увеличенном масштабе одного из этапов способа, показанного на фиг.1, 2 или 3;

- на фиг.5 показан вид в увеличенном масштабе одного из этапов способа, показанного на фиг.1, 2 или 3;

- на фиг.6 показан схематический вид устройства для выполнения способа, показанного на фиг.1 и 2; и

- на фиг.7 показан схематический вид устройства для выполнения способа, показанного на фиг.3.

Сначала обратимся к фиг.1, на которой представлен способ производства пульпы согласно настоящему изобретению. Первый этап способа согласно настоящему изобретению представляет собой выбор 100 типов табака и сортов табака, подлежащих использованию в табачной смеси для производства гомогенизированного табачного материала. Типы табака и сорта табака, используемые в настоящем способе, представляют собой, например, светлый табак, темный табак, ароматический табак и табачный наполнитель.

Только выбранные типы табака и сорта табака, предназначенные для производства используемого гомогенизированного табачного материала, подлежат обработке в соответствии со следующими этапами способа по настоящему изобретению.

Способ включает дополнительный этап 101, на котором выбранный табак складывают. Данный этап может предусматривать проверку целостности табака, например, сорт и количество, которые могут быть, например, подтверждены с помощью устройства считывания штрихового кода для отслеживания продукта и возможности оперативного контроля. После сбора и высушивания табачному листу присваивают сорт, который описывает, например, положение стебля, качество и цвет.

Кроме того, этап 101 складывания может также включать, в случае если табак отгружают в производственные помещения для производства гомогенизированного табачного материала, распаковывание или раскрытие коробок с табаком. Затем распакованный табак предпочтительно подают на участок взвешивания с целью его взвешивания.

Кроме того, этап 101 складывания табака может включать разрезание кипы, в случае необходимости, поскольку табачные листья обычно сжаты в кипы в транспортных ящиках для отгрузки.

Следующие этапы осуществляют для каждого типа табака, как детально описано ниже. Эти этапы можно выполнять последовательно по сорту, так что требуется только одна производственная линия. Альтернативно разные типы табака можно обрабатывать на отдельных линиях. Это может быть преимуществом, если для некоторых типов табака применяют разные этапы обработки. Например, в традиционных первичных процессах обработки табака светлые и темные типы табака обрабатывают по меньшей мере частично в отдельных процессах, поскольку темный табак часто получает дополнительный соус. Однако в соответствии с настоящим изобретением предпочтительно к смешанному табачному порошку до образования гомогенизированного табачного полотна не добавляют никакого соуса.

Кроме того, способ согласно настоящему изобретению включает этап 102 крупного измельчения табачных листьев.

В соответствии с вариантом способа согласно настоящему изобретению после этапа 101 складывания табака и до этапа 102 крупного измельчения табака выполняют дополнительный этап 103 разрезания, как изображено на фиг.2. На этапе 103 разрезания табак разрезают на полоски, имеющие предпочтительно средний размер в диапазоне от приблизительно 2 миллиметров до приблизительно 100 миллиметров.

Предпочтительно после этапа 103 разрезания выполняют этап удаления нетабачного материала из полосок (не изображено на фиг.1 и 2).

Затем разрезанный табак транспортируют в направлении этапа 102 крупного измельчения. Предпочтительно регулируют и измеряют скорость потока табака на мельницу для крупного измельчения полосок табачного листа.

На этапе 102 крупного измельчения табачные полоски предпочтительно уменьшают до среднего размера частиц, составляющего от приблизительно 0,25 миллиметров до приблизительно 2 миллиметров. На этом этапе табачные частицы все еще сохраняют свои клетки по сути неповрежденными, полученные частицы не создают существенных транспортных проблем.

Способ согласно настоящему изобретению может включать необязательный этап 104, показанный на фиг.2, который включает упаковку и транспортировку крупноизмельченного табака. Этот этап 104 выполняют в случае, когда этап 102 крупного измельчения и последующий этап способа согласно настоящему изобретению выполняют в разных производственных помещениях.

Предпочтительно после этапа 102 крупного измельчения частицы табака транспортируют, например, с помощью пневматического перемещения, на этап 105 смешивания. Альтернативно этап 105 смешивания можно выполнить до этапа 102 крупного измельчения или, при его наличии, до этапа 103 разрезания или, альтернативно, между этапом 103 разрезания и этапом 102 крупного измельчения.

На этапе 105 смешивания смешивают все частицы крупноизмельченного табака различных типов табака, выбранных для табачной смеси. Поэтому этап 105 смешивания представляет собой единственный этап для всех выбранных типов табака. Это означает, что после этапа смешивания существует необходимость только в одной производственной линии для всех различных типов табака.

На этапе 105 смешивания предпочтительно осуществляют смешивание различных типов табака в виде частиц. Предпочтительно осуществляют этап измерения и регулирования одного или нескольких свойств табачной смеси. Согласно настоящему изобретению поток табака можно регулировать таким образом, чтобы получить желаемую смесь. На фиг.4 показано введение различных типов табака во время этапа 105 смешивания.

Следует понимать, что каждый тип табака сам по себе может представлять собой подсмесь, другими словами термин «светлый тип табака» может быть, например, смесью табака Вирджиния и бразильского табака трубоогневой сушки различных сортов.

После этапа 105 смешивания выполняют этап 106 тонкого измельчения предпочтительно до среднего размера частиц табачного порошка, составляющего от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметров. На данном этапе 106 тонкого измельчения уменьшают размер табака до размера частиц порошка, подходящего для получения пульпы. После этого этапа 106 тонкого измельчения клетки табака по меньшей мере частично разрушаются и табачный порошок может становиться клейким.

Полученный таким образом табачный порошок можно немедленно использовать для образования табачной пульпы. Альтернативно может быть добавлен дополнительный этап хранения табачного порошка, например, в соответствующих емкостях (не показано).

Обратимся к фиг.3, на которой показан способ изготовления гомогенизированного табачного полотна согласно настоящему изобретению. Хотя изображены только этапы 100, 101, 102 и 105, способ, показанный на фиг.3, также может включать этапы 103 и 104. После этапа 106 тонкого измельчения табачный порошок используют на последующем этапе 107 получения пульпы. До начала или на протяжении этапа 107 получения пульпы способ согласно настоящему изобретению включает два дополнительных этапа: этап 108 получения волокнистой массы, на котором волокна 5 целлюлозы и воду 6 превращают в волокнистую массу для однородного распределения и очищения волокон в воде, и этап 109 получения суспензии, на котором предварительно смешивают вещество 7 для образования аэрозоля и связующее 8. Предпочтительно вещество 7 для образования аэрозоля содержит глицерин, а связующее 8 содержит гуар. Преимущественно, этап 109 получения суспензии включает предварительное смешивание гуара и глицерина без добавления воды.

Этап 107 получения пульпы предпочтительно включает перемещение предварительно смешанного раствора вещества для образования аэрозоля и связующего в смесительный резервуар для пульпы и перемещение волокнистой массы в смесительный резервуар для пульпы. Кроме того, этап получения пульпы включает дозирование смеси табачного порошка в смесительном резервуаре для пульпы с волокнистой массой и гуар-глицериновой суспензией. Более предпочтительно данный этап также включает обработку пульпы с помощью смесителя с высоким усилием сдвига для обеспечения однородности и гомогенности пульпы.

Предпочтительно, этап 107 получения пульпы также включает этап добавления воды, на котором воду добавляют в пульпу с получением желаемой вязкости и влажности.

Для образования гомогенизированного табачного полотна предпочтительно пульпу, образованную на этапе 107, отливают на этапе 110 литья. Предпочтительно, этап 110 литья включает транспортировку пульпы на участок литья и отливку пульпы с получением полотна, имеющего однородную и равномерную толщину пленки на поверхности. Предпочтительно, в ходе литья контролируют толщину, влажность и плотность литого полотна сразу же после литья, и более предпочтительно также непрерывно отслеживают и осуществляют регулирование с обратной связью при помощи устройств измерения пульпы в течение всего процесса.

На этапе литья может выполняться этап 112 отбраковывания, на котором части литого полотна, которые могут содержать дефекты, удаляются с оставшегося литого полотна. Удаленные части могут не соответствовать желаемым требованиям. Альтернативно, удаленные части литого листа могут быть нежелательными.

Гомогенизированное литое полотно затем высушивают на этапе 111 высушивания, который включает равномерное и аккуратное высушивание литого полотна, например, в ленточной сушилке из нержавеющей стали непрерывного действия. Ленточная сушилка из нержавеющей стали непрерывного действия может содержать отдельно регулируемые зоны. Предпочтительно этап высушивания включает отслеживание температуры формованного листа в каждой зоне высушивания для обеспечения аккуратного профиля высушивания в каждой зоне высушивания и нагревания поверхности, где образуется гомогенизированное литое полотно. Предпочтительно, профиль высушивания представляет собой так называемый TLC-профиль высушивания.

Этап 112 отбраковывания также может выполняться после или во время этапа высушивания, например, если в частях литых листов образуются дефекты или они становятся не соответствующими желаемым требованиям.

В конце этапа 111 высушивания полотна выполняют этап отслеживания (не показан) для измерения содержания влаги и количества дефектов, присутствующих в высушенном полотне.

Гомогенизированное табачное полотно, которое было высушено до целевого содержания влаги, затем предпочтительно скручивают на этапе скручивания (не изображен), например, с образованием одного большого рулона. Этот большой рулон можно затем использовать для изготовления рулонов меньшего размера с помощью процесса продольной резки и образования рулонов меньшего размера. Рулон меньшего размера можно затем использовать для производства изделия, генерирующего аэрозоль (не показано).

На этапе скручивания может происходить дополнительный этап 112 отбраковывания, например, поскольку некоторые части литого полотна могут не совпадать с шириной рулона.

На фиг.3 этап 112 отбраковывания изображен только после этапа высушивания, но, как упомянуто, он может выполняться на этапе литья, высушивания и скручивания.

Части бракованного полотна могут быть введены в дополнительно производимую пульпу. Как изображено на фиг.4, этап 107 образования пульпы также включает этап 113 добавления отбракованных частей, на котором отбракованные части 9 вводят в дополнительную порцию производимой пульпы. Другими словами, одни и те же этапы 100-106, описанные со ссылкой на фиг.1-3, повторяют при производстве новой порции пульпы, но добавляется этап 113 добавления отбракованных частей, во время которого по меньшей мере некоторые из частей 9 литого листа, которые были отбракованы на этапе 112 отбраковывания при производстве одного или нескольких предыдущих литых листов, добавляют в новую порцию пульпы. После этапов 107-109 предпочтительно также повторяют этапы литья 110 и высушивания 111, а также новый этап 112 отбраковывания. Поэтому в конце каждого производства литого листа должны быть части 9 литого листа, которые были отбракованы. Отбракованные части предпочтительно повторно вводят в следующий или в один из следующих процессов производства пульпы согласно этапам 100-109 и 113.

Предпочтительно, в производстве пульпы 107 добавление отбракованных частей 9 литого листа 113 происходит до добавления табачного порошка в пульпу. Другими словами, предпочтительно образование пульпы имеет следующую временную последовательность: сначала добавляют (этап А) пульпу, образованную на этапе 108, на котором волокна 5 целлюлозы и вода 6 превращены в волокнистую массу для однородного распределения и очищения волокон в воде, затем добавляют (этап B) суспензию, полученную на этапе 109, на котором предварительно смешивают вещество 7 для образования аэрозоля и связующее 8, затем добавляют (этап С) отбракованные части 9 литого листа и в качестве последнего элемента (этап D) также добавляют табачный порошок 10, полученный на этапе 105 смешивания и этапе 106 измельчения. Данная последовательность показана на фиг.5.

Предпочтительно, до этапа добавления табачного порошка 10 на этапе D (этап 113), выполняют смешивание пульпы, суспензии и отбракованных частей литого листа 9, например, в течение приблизительно 4 минут.

Предпочтительно, этап 113 добавления отбракованных частей выполняться только в том случае, если смесь табака, которую использовали для производства литого листа, от которого взяли отбракованные части 9, подлежащие введению, такая же, как смесь частиц 10 табака, образованная на этапе 105 для производства новой порции пульпы, в которую добавляют отбракованные части 9 литого табачного листа.

Также отслеживают количество отбракованных частей 9 литого листа, вводимых в пульпу, так что оно предпочтительно поддерживается в пределах желаемого интервала.

Также предпочтительно подсчитывают количество табака, который присутствует в добавленных отбракованных частях 9, так что общее количество табака, который присутствует в пульпе, другими словами, общее количество с учетом табачного порошка 10, соответствует требуемым стандартам.

Способ производства пульпы для гомогенизированного табачного материала в соответствии с фиг.1 или 2 осуществляют с использованием устройства 200 для производства пульпы, схематически показанного на фиг.6. Устройство 200 содержит участок 201 приема табака, на котором происходит накопление, раскладывание стопок, взвешивание и осмотр различных типов табака. Опционально, в случае если табак был отгружен в картонных коробках, на участке 201 приема осуществляется удаление картонных коробок, содержащих табак. Участок 201 приема табака также необязательно содержит блок разделения кипы табака.

На фиг.6 показана производственная линия только для одного типа табака, но может присутствовать такое же оборудование для табака каждого типа, используемого в полотне гомогенизированного табачного материала согласно настоящему изобретению в зависимости от того, когда выполняют этап смешивания. Далее табак вводят в устройство 202 для разрезания на этапе 103 разрезания. Устройство 202 для разрезания может представлять собой, например, стержневое устройство для разрезания. Устройство 202 для разрезания предпочтительно приспособлено для обработки кип всех размеров, чтобы измельчать табачные полоски и разрезать полоски на фрагменты меньшего размера. Обрезки табака в каждой производственной линии транспортируют, например, посредством пневматического транспорта 203 к мельнице 204 на этап 102 крупного измельчения. Предпочтительно, управление осуществляют на протяжении транспортировки так, чтобы отбраковать инородный материал в табачных обрезках. Например, вместе с пневматическим транспортом разрезанного табака могут присутствовать система удаления полос с конвейера, сепаратор тяжелых частиц и детектор металла, причем все они указаны позиционным обозначением 205 на прилагаемом графическом материале.

Мельница 204 приспособлена для крупного измельчения табачных полосок до размера от приблизительно 0,25 миллиметра до приблизительно 2 миллиметров. Скорость ротора мельницы можно регулировать и менять в зависимости от скорости потока обрезков табака.

Предпочтительно, бункер 206 промежуточного хранения для управления однородным массовым потоком располагают после мельницы 204 крупного измельчения. Кроме того, предпочтительно, мельницу 204 оснащают искровыми детекторами и системой 207 отключения для соблюдения условий техники безопасности.

От мельницы 204 частицы табака транспортируют, например, посредством пневматического транспорта 208 к смесителю 210. Смеситель 210 предпочтительно содержит бункер, в котором находится соответствующая система управления клапаном. В смеситель вводят все частицы табака всех различных типов табака, которые были выбраны для предварительно заданной смеси. В смесителе 210 частицы табака смешивают с получением однородной смеси. Из смесителя 210 смесь частиц табака транспортируют к участку 211 тонкого измельчения.

Участок 211 тонкого измельчения представляет собой, например, ударную сортировочную мельницу с соответственно разработанным вспомогательным оборудованием для получения тонкоизмельченного табачного порошка согласно надлежащим техническим условиям, то есть табачного порошка с размером частиц порошка, составляющим от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметров. После участка 211 тонкого измельчения пневматическая линия 212 для перемещения приспособлена для транспортировки тонкоизмельченного табачного порошка к бункеру 213 промежуточного хранения порошка для непрерывной подачи пульпы к расположенному ниже по потоку резервуару 214 для периодического смешивания пульпы, в котором происходит процесс получения пульпы. В резервуар 214 для периодического смешивания пульпы также вводят отбракованные части 9 литого листа.

Пульпу, полученную с использованием табачного порошка, описанного выше на этапах 106, 107 и 108 согласно способу настоящего изобретения, также предпочтительно отливают на участке 300 литья, как изображено на фиг.7.

Пульпу из промежуточного резервуара (не показано) перемещают с помощью подходящего насоса с точным контрольным измерением скорости потока на участок 300 литья. Участок 300 литья предпочтительно содержит следующие секции. Пульпа из насоса поступает в узел 301 камеры прецизионного литья пульпы и ножа, где пульпу льют на опору 303, такую как лента из нержавеющей стали, с требуемой однородностью и толщиной для надлежащего образования полотна. Основная сушилка 302, содержащая зоны или секции высушивания, предназначена для высушивания литого табачного полотна. Предпочтительно, отдельные зоны высушивания содержат паровой подогрев на нижней стороне опоры с нагретым воздухом над опорой и регулируемые средства управления выпуском воздуха. Внутри основной сушилки 302 гомогенизированное табачное полотно высушивают на опоре 303 до желаемой конечной влажности.

На участке 300 литья присутствуют средства 304 отбраковывания для удаления нежелательных частей литого листа. Следовательно, нежелательные части 9 отбраковывают и используют повторно в процессе производства пульпы, как изображено, например, на фиг.4 и 5.

Реферат

Изобретение относится к способу получения литого листа гомогенизированного табачного материала. Способ получения литого листа гомогенизированного табачного материала включает превращение волокон целлюлозы в волокнистую массу с использованием воды; измельчение смеси табака из одного или нескольких типов табака до частиц табака; объединение превращенных в волокнистую массу волокон целлюлозы с частицами табака и со связующим с образованием пульпы; гомогенизацию пульпы; литье пульпы с образованием литого листа гомогенизированного табачного материала из пульпы; отбраковывание нежелательных частей литого листа и введение отбракованных нежелательных частей литого листа в пульпу. Техническим результатом изобретения является создание нового способа получения литого листа гомогенизированного табачного материала для использования в изделии, генерирующем аэрозоль, при котором количество отходов сведено к минимуму и в тоже время обеспечивается надлежащее регулирование производства литого листа. 2 н. и 13 з.п. ф-лы, 7 ил.

Комментарии