Устройство для обработки твердого материала газом - RU2117890C1

Код документа: RU2117890C1

Чертежи

Описание

Изобретение касается устройства для обработки твердого материала газом, а именно такого устройства, которое может быть использовано для изменения влажности до кондиционной или сушки табака либо для обработки других состоящих из частиц твердых материалов, например пищевых продуктов. Устройство содержит конвейерную ленту, по меньшей мере часть которой проходит внутри корпуса, причем внутри корпуса конвейерная лента следует по спиральной траектории по меньшей мере на протяжении части ее длины, конвейерная лента включает в себя множество конвейерных звеньев и множество нижних элементов, так что конвейерная лента образует конвейерный штабель из расположенных один над другим ярусов конвейерной ленты в форме полого цилиндра, имеющего перфорированную внутреннюю и перфорированную внешнюю стенки, а также содержит средство циркуляции газа через корпус и внутреннюю перегородку, расположенную в центре полого цилиндра так, чтобы она могла препятствовать потоку газа проходить вниз внутри полого цилиндра - внешнюю перегородку, расположенную между перфорированной внешней стенкой полого цилиндра и корпусом так, чтобы она могла препятствовать потоку газа проходить вниз снаружи полого цилиндра, причем корпус, внешняя и внутренняя перегородка и полый цилиндр совместно образуют верхнюю камеру и нижнюю камеру.

Такое устройство (холодильник Фригоскандия со спиральным ленточным конвейером, Эквипмент АБ. , Хельсинборг, Швеция), описанное в патентах США NN 3398651, 4565282, 4603776 4899871, 4941567. Это устройство, благодаря спиральной конструкции конвейера обеспечивает автоматическое штабелирование, а также рециркуляцию газа, направляя большую часть потока вниз через множество ярусов.

За счет подачи продукта в нижнюю часть конвейерного штабеля, образованного множеством ярусов, и нагнетания воздуха в верхнюю его часть общий поток воздуха движется в противотоке продукту. Известное устройство хорошо приспособлено для термической обработки отдельных продуктов, перемещаемых лентой конвейера, которая выполнена сетчатой и оказывает лишь очень небольшое сопротивление потоку газа в вертикальном направлении.

Предлагаемое устройство представляет усовершенствование известного устройства, предпринятое для того, чтобы устройство по изобретению могло выполнять новые операции, в том числе обработку упакованного слоя перемещаемого продукта для изменения содержания в нем влаги, и, в другом случае, химическую или термическую обработку упакованного слоя. Хотя данное изобретение применимо для удаления влаги и других химикатов из перемещаемого материала, нижеследующее описание иллюстрирует изобретение на процессе добавления влаги или других химических веществ в перемещаемый материал из обрабатывающего газа высокой концентрации.

Поставленные задачи по усовершенствованию известного устройства достигаются посредством того, что оно снабжено по меньшей мере одной дополнительной камерой, продолжающейся аксиально вдоль части высоты полого цилиндра и вокруг внутренней или внешней окружности полого цилиндра, образованного конвейерным штабелем из расположенных один над другим ярусов конвейерной ленты, причем внутренняя перегородка, внешняя перегородка и указанная, по меньшей мере одна, дополнительная камера направляют поток газа через конвейерный штабель ярусов конвейерной ленты, в то время как средство циркуляции обеспечивает циркулирование газа через корпус.

Ниже для лучшего понимания изобретения поясняются четыре вида потоков газа внутри устройств указанного типа.

1) "Вертикальный поток" - поток газа через отверстия в нижнем элементе звеньев конвейера и через слой перемещаемого продукта вверх или вниз.

2) "Радиальный поток" - поток поперечно звеньям ленты конвейера через отверстия в стенках. Этими отверстиями могут быть промежутки между звеньями, между ярусами конвейерного штабеля, а также отверстия в распорных деталях, составляющих боковые стенки конвейерного штабеля, если такие отверстия были добавлены для увеличения радиального потока. Понятие радиального потока включает в себя как радиальный поток внутрь, так и радиальный поток наружу, может быть направлен как внутрь, так и наружу.

3) "Спиральный поток" - поток вдоль спирального желоба, образованного лентой самоштабелирующего конвейера. На него влияет, помимо других факторов, просвет между верхней частью слоя транспортируемого материала и нижней частью нижнего (донного) элемента конвейерной ленты, лежащей поверх боковых стенок.

4) обходной поток - поток вдоль наружных стенок цилиндра, образованного штабелем конвейера. Термин "обходной поток" относится ко всему потоку газа вне пути потока через штабель конвейера.

Данное изобретение модифицирует известное устройство таким образом, что некоторые параметры газа внутри устройства, включая относительную влажность, давление, температуру, скорость, направление потока и концентрацию любой добавки, можно эффективно регулировать, так чтобы обеспечить контроль над обработкой твердого материала на конвейере.

Известное устройство "фригоскандия" сконструировано таким образом, чтобы получить соответствующее распределение потока газа (спектр обтекания), пригодное для тепловой обработки отдельных продуктов, например, гамбургских пирожков (гамбургеров) на сетчатом конвейере с открытыми ячейками.

Путем соответствующего расположения перегородок внутри и снаружи штабеля конвейера можно получить такую комбинацию вертикального, радиального и обходного потоков обрабатывающего газа, чтобы перемещаемый материал обрабатывается одинаково независимо от различий в сопротивлении потоку газа.

Однако обходной поток может быть проблемой, поскольку обрабатывающий газ может войти в штабель не в той точке. Например, обходной поток может обойти верхние ярусы штабеля конвейера и затем войти в нижний ярус штабеля конвейера для контакта со слоем переносимого материала. Когда это происходит, газ в обходном потоке может иметь более концентрированный уровень кондиционирующего агента, чем это желательно в данном ярусе штабеля, так как обходной поток прежде не контактировал с верхними ярусами слоя перемещаемого продукта для передачи кондиционирующего агента перемещаемому продукту. Такое подвергание перемещаемого продукта обработке газом, имеющим повышенные уровни кондиционирующего агента, в процессе, при котором обрабатываемый материал следует заданному множеству условий обработки, может вызвать порчу продукта, поскольку перемещаемый материал может быть неустойчивым к отклонению от заранее заданных условий обработки. Например, кондиционирующий воздух, имеющий высокую относительную влажность, для использования в заключительных стадиях изменения влажности табака (до кондиционной) является потенциально вредным для табака на ранней стадии изменения влажности. Это требование строго отделения кондиционирующего газа, к которому продукт устойчив только на конечных стадиях обработки от продукта, вступающего в стадию обработки, не было проблемой в случае известного устройства фригоскандия при его применении для охлаждения продуктов на сетчатом конвейере с открытыми ячейками.

Таким образом, обходной поток может сделать известное устройство неэффективным, если его применяют без модификации для выполнения этой новой функции нетермических обработок упакованного слоя.

Также существенно, что регулирование потока газа является эффективным в отношении энергии, необходимо для циркуляции и кондиционирования обрабатывающего газа. Хотя в патентах США NN 4089666 и 4178946 описываются усовершенствованные способы кондиционирования воздуха до определенных условий температуры и относительной влажности, такой способ, однако, остается энергоемки. Стоимость обработки газа до определенного входного состояния не является проблемой для известного устройства фригоскандия при его использования в термических обработках продуктов, поскольку тепловая энергия в небольших количествах из обходного потока в процессе термической обработки на сетчатом конвейере с открытыми ячейками рециркулирует без потери в кондиционирующих средствах.

Таким образом, улучшенное регулирование обходного потока является желательным для процессов, при которых транспортируемый материал восприимчив и повреждению обрабатывающим газом при его отклонении от предписанного режима обработки. Поэтому крайне желательно иметь устройство, которое обрабатывает слой транспортируемого продукта по существу однородным образом, что приводит к получению однородного, полностью обработанного продукта без повреждения вследствие образования локализованных "карманов" избыточной обработки. Данное изобретение обеспечивает однородность конвейерной обработки продукта при промышленных скоростях конвейера и уменьшает непроизводительную рециркуляцию обрабатывающего газа.

Кратное изложение сущности изобретения.

Таким образом, задачей изобретения является обеспечение улучшенного контроля циркулирующего газа в устройстве для газовой обработки твердых материалов.

Другой задачей изобретения является также обеспечение по существу однородной обработки продуктов, переносимых через устройство для газовой обработки независимо от положения продуктов вдоль поперечной оси конвейерной ленты.

Следующей задачей изобретения является обеспечение регулирования обрабатывающего газа, имеющего высокую концентрацию обрабатывающего агента, для ограничения контакта только с тем переносимым продуктом, который подвергается заданным условиям обработки.

Еще одной задачей изобретения является обеспечение достаточного контроля над процессом так, чтобы системы шнековых конвейеров с самоштабелированием коммерчески доступных размеров могли быть модифицированы в соответствии с данным изобретением для применения без дополнительных расходов на выполненные по особому заказу конвейерные стеллажи (штабели) или иное нестандартное оборудование, например, средства для циркуляции газа.

Следующей целью данного изобретения является создание устройства, которое имеет промышленные скорости обработки продуктов благодаря комбинированию регулирования скорости конвейерной ленты и глубины упакованного слоя без вредных воздействий на качество продукта. Устройство по изобретению содержит корпус, имеющий вход для подачи материала и выход для материала а также бесконечную конвейерную ленту, проходящую через вход в корпус, следующую по спиральному пути, содержащему несколько накладывающихся друг на друга ярусов в корпусе, и выходящую через выходное отверстие в корпусе, причем конвейерная лента имеет звенья, которые относительно подвижны и позволяют конвейерной ленте следовать по ее пути. Каждое звено имеет фиксированные стержень и шарнирный стержень и распорную деталь на каждой стороне ленты конвейера для поддержания конвейерной ленты в надлежащем ярусе. Эти два стержня прикреплены к боковым распоркам таким образом, что один конец шарнирного стержня может скользить в пазу. Нижний элемент прикреплен к одному или обоим стержням и перекрывает последовательные нижние элементы, но не мешает шарнирному движению звеньев ленты. Бесконечная лента конвейера в своем спиральном пути образует штабель конвейера в форме полого цилиндра, имеющего перфорированную внутреннюю стенку и перфорированную внешнюю стенку, содержащую распорные детали и определяющую вертикальную трубу, ограниченную распорными деталями, содержащую внутреннюю стенку барабана полого цилиндра. Отверстия в перфорированных внутренней и внешней стенках представляют собой промежутки между последовательными звеньями ленты конвейера, промежутки между последовательными ярусами штабеля конвейера и отверстия в распорных деталях, составляющих боковых стенки штабеля конвейера, если эти отверстия были добавлены для увеличения радиального потока. Предусмотрена внутренняя перегородка, закрывающая участок внутренней площади поперечного сечения, образованный перфорированной внутренней стенкой полого цилиндра. Предусмотрена внешняя перегородка, проходящая от примыкающей перфорированной внешней стенки нового цилиндра, образованного штабелем конвейера, к внутренним сторонам корпуса. Как внутренняя, так и внешняя перегородки примыкают к полому цилиндру, но не прикреплены к полому цилиндру, который движется спирально по отношению к внутренней и внешней перегородкам.

Предусмотрено средство для создания потока циркулирующего газа. Циркулирующий обрабатывающий газ проходит в корпус поверх штабеля конвейера, затем течет в основном вниз через штабель конвейера к участку корпуса ниже штабеля конвейера перед выходом его из корпуса для возврата к циркулирующим и кондиционирующим средствами.

Кроме того, имеется по меньшей мере одна дополнительная камера с открытой стороной, примыкающей к перфорированной внутренней или к перфорированной внешней стенке полого цилиндра, образованного конвейерным штабелем наложенных один на другой ярусов. Эта камера простирается вдоль части высоты полого цилиндра аксиально и вокруг внутреннего или внешнего периметра полого цилиндра. Эта дополнительная камера образована дополнительной перегородкой внутри полого цилиндра или снаружи полого цилиндра и служит для препятствования потоку гага.

Эта дополнительная камера также содержит средство для кондиционирования по меньшей мере одного параметра обрабатывающего газа, проходящего через штабель контейнера смежно с дополнительной камерой, а также вниз по течению от дополнительной камеры. Это средство может быть отдельным средством, таким как отверстие для вдувания (инжекции), вентиляционное отверстие, теплообменник или иное средство для изменения газа внутри камеры, в том числе внутри самой дополнительной камеры. Дополнительная камера может изменять параметры газа, такие как давление окружающего газа в камере, путем изоляции газа из других зон более высокого или более низкого давления. В дополнение к изменениям в распределении потока кондиционирующего газа, вызываемых локальным давлением в камере, стенки камеры будут изменять локальные пути потока при изменении направления обрабатывающего газа для движения вокруг преграды стенок камеры.

Могут быть обеспечены несколько дополнительных камер, примыкающих к перфорированной внутренней или перфорированной внешней стенке полого цилиндра, образуемого конвейерным штабелем. Осевое положение каждой дополнительной камеры определяется необходимостью влиять на рассматриваемый параметр на различных высотах штабеля контейнера.

Данное изобретение увеличивает величину вертикального потока через упакованный слой переносимого продукта, не требуя дорогостоящих модификаций устройства. Кроме того, данное изобретение позволяет избежать избыточного механического сопротивления вращению штабеля шнекового конвейера, создаваемого избытком сварных швов, для направления воздуха через штабель конвейера. Другим преимуществом является то, что устройство может легко и эффективно очищаться, что очень желательно при обработке косметических средств, лекарственных средств, пищевых продуктов, табака и других продуктов.

Краткое описание чертежей.

Другие цели и преимущества данного изобретения станут очевидными

специалистам в этой области из чтения последующего описания со ссылкой на приложенные чертежи, на которых одинаковые детали имеют одинаковые обозначения (на всех фигурах). На чертежах:

фиг. 1

- перспективный вид устройства для газовой обработки, в котором применимо данное изобретение,

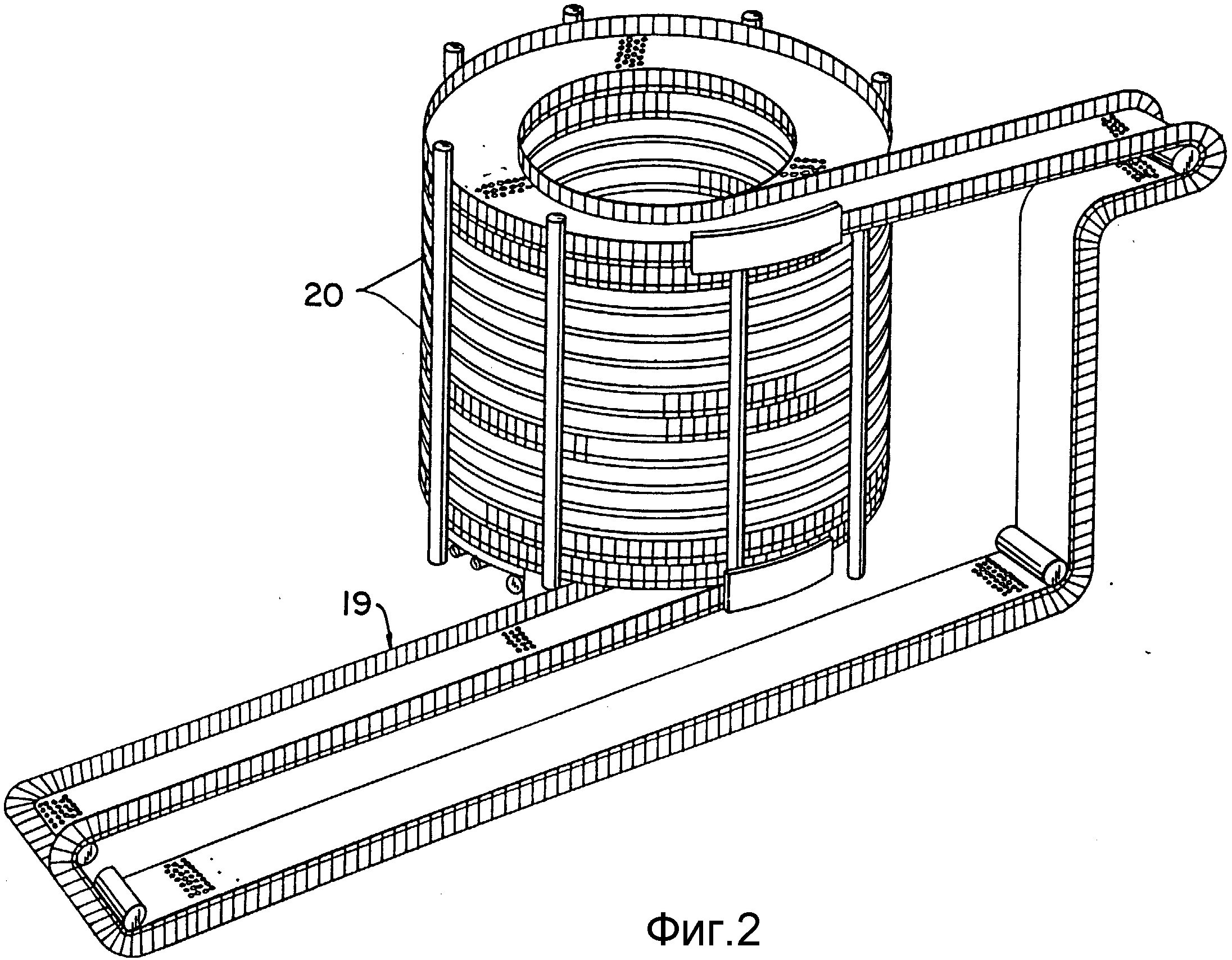

фиг. 2 - детальный вид, показывающий бесконечную конвейерную ленту и самоштабелирующий шнековый

конвейер,

фиг. 3 - детальный вид, показывающий ряд звеньев конвейерной ленты,

фиг. 4 - вид сверху штабеля конвейера, показывающий самые верхние разделительные пластины и внутренние

стороны корпуса при применении с упакованным слоем перемещаемого материала,

фиг. 5 - вид в поперечном разрезе штабеля конвейера, иллюстрирующий распределение газового потока в известном

устройстве ("фригоскандия"),

фиг. 6 - вид в поперечном разрезе штабеля конвейера, иллюстрирующий первый вариант выполнения данного изобретения,

фиг. 7 - вид в поперечном разрезе

второго варианта выполнения данного изобретения.

фиг. 8 - вид в поперечном разрезе третьего варианта выполнения данного изобретения.

фиг. 9 - вид в поперечном разрезе

четвертого варианта выполнения данного изобретения, и

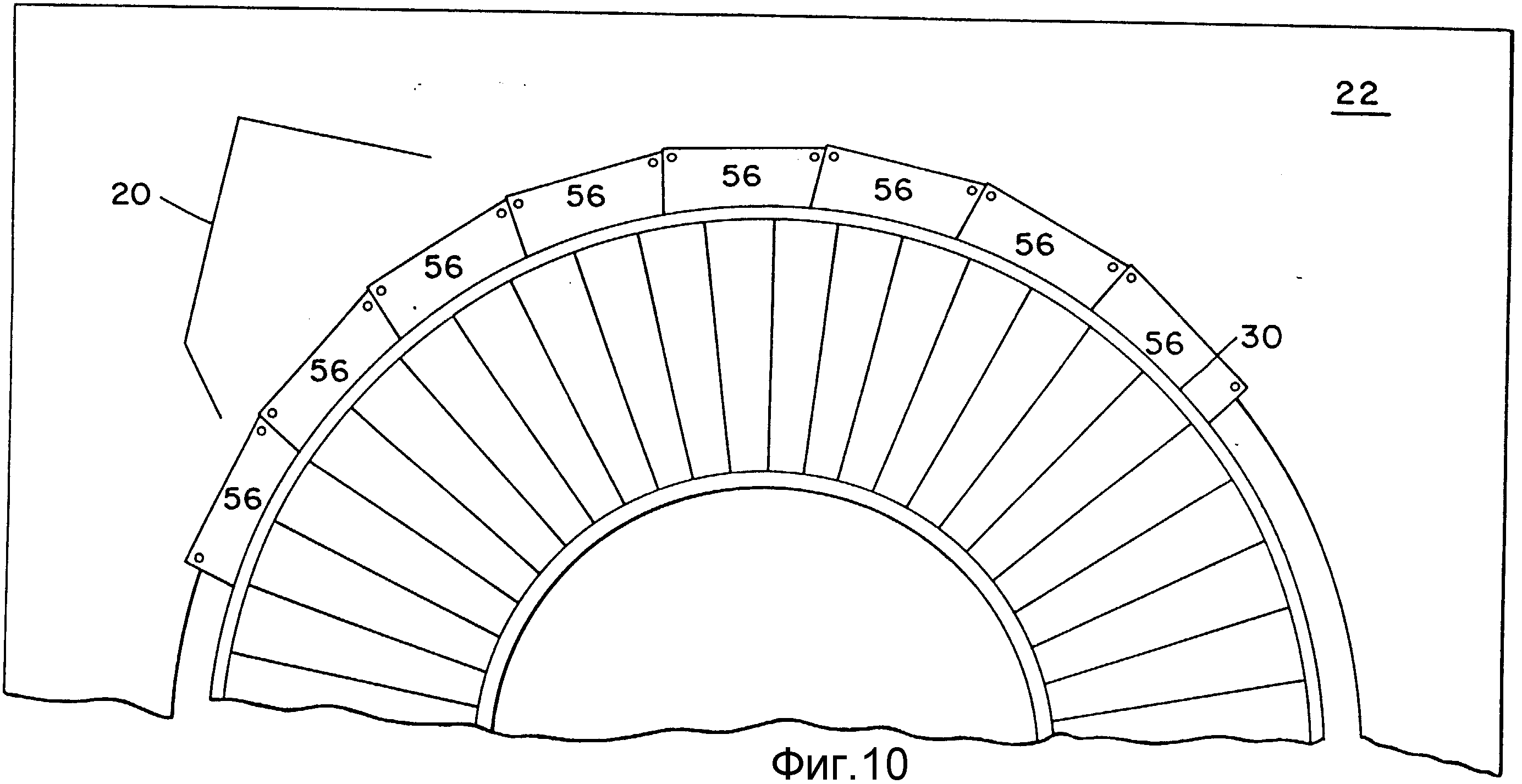

фиг. 10 - заделка между наружной стенкой конвейерного штабеля и перегородкой, применяемой для образования камеры.

Описание предпочтительного варианта.

Устройство для газовой обработки 15, показанное в целом на фиг. 1, содержит корпус 16, имеющий входное отверстие 17 для подачи материала и выходное отверстие 18. Бесконечная конвейерная лента 19 проходит через входное отверстие 17 в корпус 16. В корпусе 16 бесконечная конвейерная лента 19 следует вдоль по меньшей мере части его длины по спиральной траектории, содержащей несколько наложенных один на другой ярусов, образуя конвейерный штабель 20. Затем бесконечная конвейерная лента 19 выходит из корпуса 16 через выходное отверстие 18. После выхода бесконечная конвейерная лента 19 возвращается к входному отверстию 17. Приводимые в качестве примеров варианты конвейерной ленты 19, которые могут быть использованы в устройстве согласно данному изобретению, описаны, например, в патентах США NN 3938651, 4803776 и 4941567, которые (все - заявитель "фригоскандия контрактинг АБ", Швеция) и указаны здесь для справки.

Конвейерный штабель 20, образованный бесконечной конвейерной лентой 19, поддерживается вторым бесконечным конвейером (не показан), расположенным под самым нижним ярусом в конвейерном штабеле 20. Этот второй конвейер может быть конвейером типа, описанного, например, в патентах США NN 3938651, 4565282 и 4899871 (все - заявитель).

Для большей ясности на фиг. 1 внутренняя перегородка 21 показана около верхней части конвейерного штабеля 10, а наружная перегородка 22 показана вблизи нижней части конвейерного штабеля 20. На фиг. 1 также показаны вентиляторы 23, применяемые в качестве средств для циркуляции обрабатывающего газа.

Фиг. 2 показывает бесконечную конвейерную ленту 19 и конвейерный штабель 20, который она образует, отделенный от корпуса (но в другой конфигурации ленты из фиг. 1). На фиг. 2 бесконечная конвейерная лента 19 имеет такую конфигурацию, при которой входное и выходное отверстия для загрузки и выхода материала располагаются на противоположных концах одного и того же прямого участка пути к конвейерному штабелю 20.

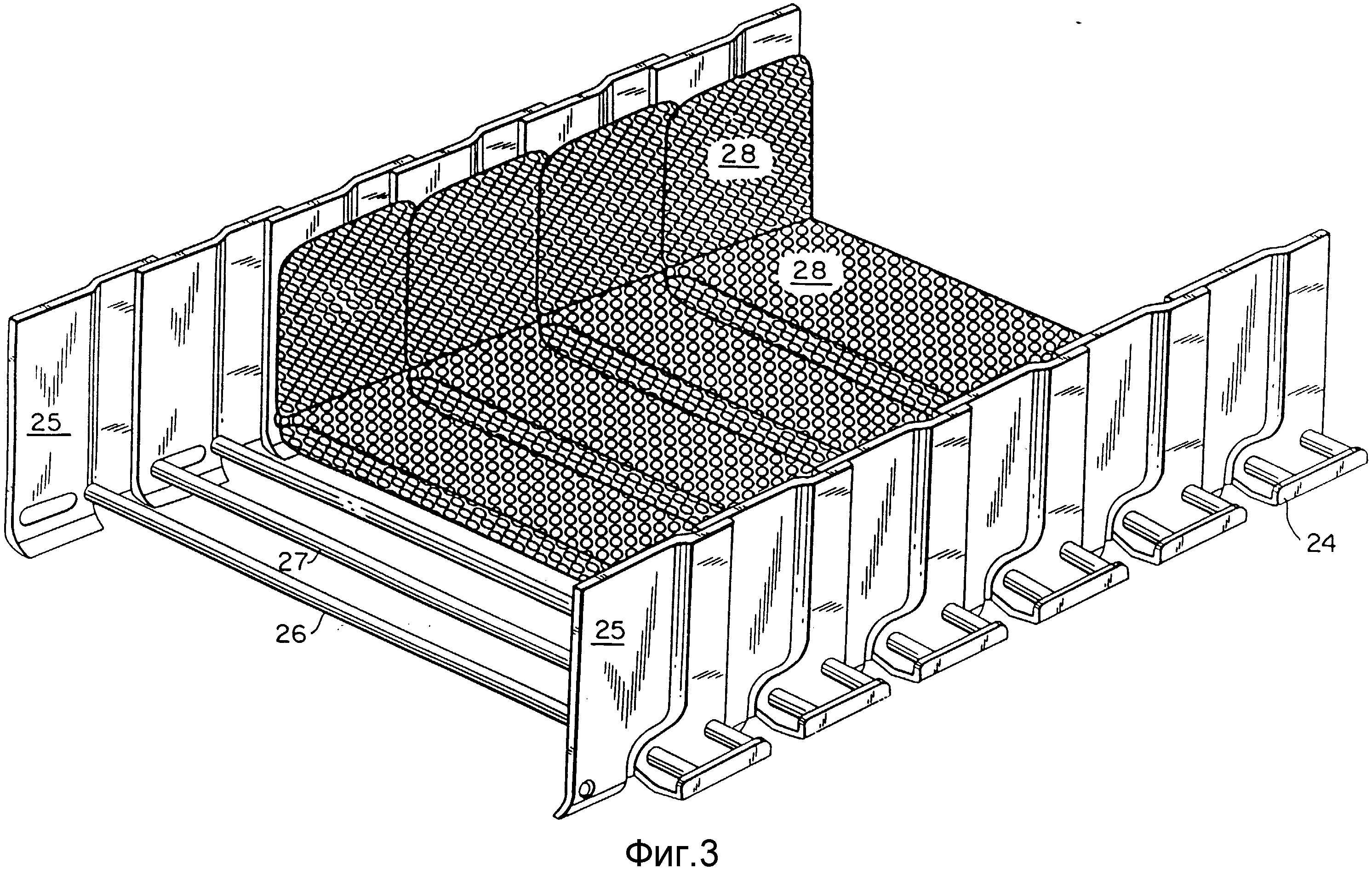

Бесконечная конвейерная лента 19 является лентой самонесущего типа и состоит из множества конвейерных звеньев 24, показанных на фиг. 3. Конвейерные звенья являются взаимно подвижными таким образом, что лента может следовать по траекториям, показанным на фиг. 1 и 2. Более точно, каждое звено конвейерной ленты 19 содержит две распорные детали 26, по одной на каждой стороне двух стержней. Фиксированный стержень 26 неподвижно соединен с обеими распорными деталями 25, а шарнирный стержень 27 фиксированно соединен с распорной деталью через паз распорной детали 25, которая находится на внутреннем радиусе конвейерного штабеля 20. Нижний дырчатый (донный) элемент 28, через который может проходить воздушный поток, неподвижно прикреплен к обоим стержням 26 и 27 и подогнан между двумя распорными деталями 25. Нижние элементы с малыми отверстиями 28 перекрываются друг с другом и имеют такую форму, которая позволяет бесконечной конвейерной ленте 19 свободно сочленяться в конвейерный штабель 20, причем сочленение определяется как сгибание или другое относительное движение при шарнирном, шлицованном или других типах сочленений. Распорные детали 25 поддерживают наложенные один на другой ярусы конвейерного штабеля 20. Нижний элемент 28 с малыми отверстиями сконструирован таким образом, чтобы сделать возможным прохождение отвечающего требованиям потока воздуха через нижний элемент 28 с малыми отверстиями при одновременном удерживании транспортируемого материала. Этот нижний элемент более полно описан в заявке США N 969761.

Фиг. 4 представляет вид сверху устройства 15 с удаленной частью верхней секции корпуса 16, открывающий верхние грани боковых стенок корпуса 16, бесконечную конвейерную ленту 19 при ее прохождении через выходное отверстие 18 (не показано) и конвейерный штабель 20. Распорные детали 25 образуют полый цилиндр, имеющий перфорированную внутреннюю стенку 29 и перфорированную внешнюю стенку 30. Эти стенки перфорированы по меньшей мере за счет наличия щелей, образованных между взаимно сцепленными распорными деталями 25 звеньев конвейерной ленты 24, и случайных промежутков, образованных между последовательными ярусами бесконечной конвейерной ленты 19 в конвейерном штабеле 20. Дополнительные отверстия, щели или другие отверстия для газового потока могут быть добавлены на боковых распорных деталях 25 для увеличения величины газового потока через распорные элементы. Стенки полого цилиндра 29 и 30 разделены фиксированным стержнем 26 (не показан на фиг. 4), сочлененным стержнем 27 (не показан на фиг. 4) и имеющим малые отверстия нижним элементом 28, присоединенным к стержням.

Внутренняя перегородка 21 является препятствием потоку газа вниз по трубе, образованной перфорированной внутренней стенкой 29 полого цилиндр, то есть центром полого цилиндра. Таким образом, внутренняя перегородка 21 по существу заделывает полую трубу, образованную перфорированной внутренней стенкой 29 по периметру для направления потока обрабатывающего газа через центр конвейерного штабеля 20. Эта преграда также показана на фиг. 6, представляющей вид в поперечном разрезе конвейерного штабеля 20 и корпуса 16. Внешняя перегородка 22, показанная на фиг. 4 и 6, идущая от внутренних стенок корпуса 16 к перфорированной внешней стенке 30 полого цилиндра, является второй преградой для газового потока. Каждая перегородка, как описано здесь, выполняет функцию прочного заделывания стенки полого цилиндра, образованного конвейерным штабелем 20, для направления потока обрабатывающего газа через конвейерный штабель. Эта перегородка может быть сделана из любого материала, блокирующего поток газа. Материалом предпочтительного варианта исполнения перегородок является лист нержавеющей стали толщиной в одну четверть дюйма (0,63 см). Перегородка, сделанная из этого материала, позволяет удерживать вес специалистов, которые чистят или другим образом обслуживают конвейерный штабель.

Фиг. 5 показывает недостатки известного устройства при использовании для обработки упакованного слоя переносимого материала (показанного на единственном ярусе числом 31). Стрелки указывают путь потока обрабатывающего газа, используемого для обработки переносимого продукта, транспортируемого в желобе, образованном нижним элементом 28 с малыми отверстиями, расположенным между распорными деталями 25. Если же брать в расчет потоки по промежутку между внешней перегородкой 22 и перфорированной внешней стенкой 30 и по промежутку между внутренней перегородкой 21 и перфорированной внутренней стенкой 29, обрабатывающий газ входит в верхнюю камеру 32 и за счет комбинированного действия внутренней перегородки 21 и внешней перегородки 22 вводится в конвейерный штабель 20. Обрабатывающий газ входит в конвейерный штабель 20 через верхнюю часть конвейерного штабеля 20, через перфорированную внешнюю стенку 30 над внешней перегородкой 22 или через перфорированную внутреннюю стенку 29 над внутренней перегородкой 21. Затем обрабатывающий газ движется в основном вниз через ярусы конвейерного штабеля 20 и через упакованные слои переносимого материала 31. Обрабатывающий газ выходит из конвейерного штабеля 20 через нижнюю часть конвейерного штабеля и второй бесконечный конвейер (не показан), на котором вращается конвейерный штабель, или через перфорированную внешнюю стенку 30 ниже наружной перегородки 22, или через перфорированную внутреннюю стенку 29 ниже внутренней перегородки 21. После выхода из конвейерного штабеля 20 в нижнюю камеру 33 отработанный обрабатывающий газ покидает корпус 16 и проходит через средство для циркуляции обрабатывающего газа 34 и средство для кондиционирования обрабатывающего газа, представленное 35. Следует отметить, что вентиляторы 23, показанные на фиг. 1, представляют собой один из типов средства для циркуляции газа 34. Последовательность стадий 34 и 35 не имеет значения для данного изобретения.

В предпочтительном варианте выполнения используется скорее нисходящий вертикальный поток газа, чем восходящий вертикальный поток газа, вследствие более высокой устойчивости упакованного слоя к скорости нисходящего потока, чем и скорости восходящего потока. Основной проблемой при восходящих вертикальных потоках являются нисходящие в воздухе частицы. Находящиеся в воздухе частицы могут подвергаться повреждению, вызываемому столкновениям при ударах частиц друг о друга или при ударах о конвейерный штабель. Находящиеся в воздухе частицы также опасности выхода из конвейерного штабеля, особенно из его верхнего яруса, создавая тем самым проблемы удерживания на месте и потери выхода.

Другой проблемой в случае восходящего вертикального потока является разделение материала с образованием каналов через упакованный слой. Напротив, избыточная скорость нисходящего вертикального потока может вызвать уплотнение упакованного слоя, причем уплотнение, подобно образованию каналов, изменяет устойчивость этой части слоя к газовому потоку и изменяет общую устойчивость слоя к потоку газа в вертикальном направлении. Образование каналов происходит при более низких скоростях газа, чем уплотнение, появление взвешенных в воздухе частиц является следствие только вертикального восходящего потока. Поэтому упакованный слой более устойчив к нисходящему вертикальному потоку, чем к восходящему вертикальному потоку.

Детальное рассмотрение стрелок траекторий потоков в фиг. 5 демонстрирует проблемы, возникающие при использовании известного устройства Frigoscandia, в новом применении нетермической обработки упакованного конвейерным штабелем 20, часть обрабатывающего газа проходит глубоко в центральную трубу конвейерного штабеля перед тем, как внутренняя перегородка 21 направит этот обрабатывающий газ в относительно низкие ярусы конвейерного штабеля. Высокая концентрация обрабатывающего газа может повредить переносимый материал, находящийся в более низких, т.е. разных ярусах обработки.

Кроме небольших побочных потоков вокруг перегородок 21 и 22, некоторая часть обрабатывающего газа выходит из перфорированной внешней стенки 30 очень близко от внешней перегородки 22. Этот обрабатывающий газ все еще находится при повышенной концентрации обрабатывающего агента. Концентрированный обрабатывающий газ либо бесполезно выходит из нижней камеры 33, чтобы подвергнуться стадиям кондиционирования в позиции 34 и средства для циркуляции 35, либо повторно входит в нижние ярусы конвейерного штабеля. При работе, если просвет между перфорированной внешней стенкой 30 и корпусом 16 достаточен для устранения "карманов" давления, то утечка в перфорированную внешнюю стенку 30 будет незначительной. Даже если "карманы" давления образуются между конвейерным штабелем 20 и корпусом 16, то давление газа в верхней камере 32 будет значительно выше, чем давление газа в нижней камере 33. Поэтому поток газа в перфорированную внутреннюю стенку 29 будет гораздо больше, чем утечка в перфорированную внешнюю стенку 30. Но любое расхождение между состоянием обрабатывающего газа и состоянием переносимого материала может причинять вред переносимому материалу.

Фиг. 6 показывает, или данное изобретение улучшает путь потока обрабатывающего газа. На фиг. 6 первая дополнительная камера 36 образуется путем добавления первой дополнительной перегородки 37. Дополнительная камера в общем простирается аксиально только над частью высоты конвейерного штабеля 20, но в предпочтительном варианте распространяется периферически вокруг всей перфорированной внутренней стенки 29 или перфорированной внешней стенки 30. Добавление перегородки изменяет поток обрабатывающего газа в нижние ярусы перфорированной внутренней стенки 29, так как она является преградой потоку газа. Дополнительная перегородка предпочтительно перпендикулярна перфорированной внутренней или внешней стенке, но может быть при различном наклоне, таком как угол наклона конвейерного штабеля. Первая дополнительная перегородка 37 препятствует потоку вниз обрабатывающего газа высокой концентрации и высокого давления из верхней камеры 32 к центру полого цилиндра, образованного конвейерным штабелем 20, и вхождению его в нижние ярусы конвейерного штабеля. Если же принимать в расчет малое количество обходного потока вокруг первой дополнительной перегородки 37, то поток обрабатывающего газа из первой дополнительной камеры 36 в конвейерный штабель 30 состоит из обрабатывающего газа, который уже был в верхних ярусах конвейерного штабеля 20. Таким образом, газ в первой дополнительной камере 36 находится под давлением, находящимся в диапазоне между давлениями верхней камеры 32 в нижней камеры 33. Распределение потока на фиг. 6 более приближается к желательному потоку обрабатывающего газа через упакованный слой переносимого материала, т.е. является в основном противотоком. Зоны повышенного давления, образованные камерами, примыкающими к конвейерному штабелю, помогают удерживать обрабатывающий газ в конвейерном штабеле.

Фиг. 7 показывает второй вариант данного изобретения. На фиг. 7 вторую дополнительную камеру 38 создают в трубке внутри полого цилиндра, образованного конвейерным штабелем 20, путем добавления второй дополнительной перегородки 39. Также показана третья дополнительная камера, образованная за счет добавления третьей дополнительной перегородки 41 вокруг внешней стороны полого цилиндра, образованного конвейерным штабелем. Дополнительные камеры 36, 38 и 40 контролируют окружающую среду вокруг перфорированных стенок 29 и 30 конвейерного штабеля таким образом, чтобы создать ряд зон пониженного давления снаружи конвейерных ярусов. Устройство на фиг. 7 направляет потоки газа, выходящие из ярусов конвейерного штабеля, обратно в конвейерный штабель очень близко к тому месту, где эти потоки вышли из ярусов конвейерного штабеля. Этот серпантиноподбный путь потока близко приближается к противотоку, значительно увеличивает контакт между обрабатывающим газом и переносимым продуктом и препятствует экспонированию упакованных слоев в нижних ярусах действию обрабатывающего газа с концентрацией обрабатывающего агента, которая может быть выдержана только упакованными слоями верхнего яруса. Это увеличение контакта между обрабатывающим газом и переносимым продуктом наиболее выражено там, где существует высокое сопротивление потоку, например, при применении упакованного слоя.

Фиг. 8 является другим вариантом исполнения данного изобретения. Дополнительные камеры 42, 42, 44 и 45 созданы путем соединения перегородок в форме "L" 46, 47, 48 и 49 с имеющимися горизонтальными перегородками. Такие дополнительные перегородки в форме "L" могут иметь преимущества для определенных приложений над дополнительными внешними перегородками, соединяющимися с корпусом 16, или внутренними перегородками, которые заполняют весь круг, образованный перфорированной внутренней стенкой 29 конвейерного штабеля 20, так как перегородки в форме "L" представляют большие пространства внутри устройства для очистки или иного обслуживания устройства персоналом.

Фиг. 9 иллюстрирует дополнительные необязательные признаки камер, образованных дополнительными перегородками. Трубки 50, 51 и 52 соединены с камерами 36, 38 и 40, соответственно. Газ, подаваемый через трубки в камеры, может независимо регулироваться регулирующими устройствами 53, 54 и 55, соответственно. Независимое регулирование газового потока в камеру из источника, а не утечки из конвейерного штабеля, обеспечивает дополнительный контроль над процессом. Разумный выбор давления газа, направляемого в камере, может обеспечить контроль всего выходящего из камеры потока и входящего в конвейерный штабель потока. Независимый источник обрабатывающего газа может посылать газ определенного состава в камеру, например, воздух с удельной относительной влажностью для изменения градиента влажности в конвейерном штабеле при изменении влажности табака (с целью доведения ее до кондиционной). Это могло бы влиять на обработку, в конвейерном штабеле в ярусах, смежных с этой камерой, и в нижележащих от этой камеры ярусах.

Эту камеру также можно вентилировать, а не увеличивать в ней давление при помощи трубы и средства регулирования. Уменьшение давления в камере увеличило бы общий поток обрабатывающего газа через примыкающие к ней перфорированные стенки 29 и 30 конвейерного штабеля 20 в эту камеру. Вентилирование определенной камеры могло бы удалять нежелательные газы из устройства, например, летучие газы, выходящие во время операции сушки, или инертные газы, присутствующие в процессе с использованием пара.

Дополнительные трубы 50, 51, 52 можно соединить с распыляющим пар или воду системами, подающими пар или воду в одну или все камеры, так чтобы осуществлять дополнительный контроль над градиентом относительной влажности газа, текущего вниз в конвейерном штабеле. Подобным образом, можно добавлять контролированно к одной или нескольким камерам другие добавки в виде жидкостей или газов или даже порошков, достаточно мелких для захвата газовым потоком. Обрабатывающий газ, выпускаемый из одной камеры, может циркулировать в другую камеру за счет естественного градиента давления или с использованием средств циркуляции.

Специалисту в данной области будет понятно, что добавление к камерам независимой системы труб и средств регулирования делает возможным более точный контроль потока обрабатывающего газа через конвейерный штабель 20, например, скорости газа на различных высотах в конвейерном штабеле 20, и позволяют вводить различные добавки в газовый поток, так что транспортируемый материал может получать обработку более чем одним типом обрабатывающего газа в усложненном применении данного изобретения. Каждую камеру можно, конечно, снабдить множеством труб, и средства регулирования должны осуществлять контроль, необходимый для такого усовершенствования устройства. Например, камера может быть соединена как с источником высокого давления, так и с клапаном низкого давления, что дало бы больший диапазон регулирования давления в камере.

Специалисту в данной области будет также понятно, что данное изобретение могло бы быть модифицировано далее путем введения датчиков (например, пневматических или электронных) внутрь камер или датчиков, соединенных с камерами при помощи систем труб для взятия проб. Эти датчики могли бы быть использованы для исследования оператором устройства и вызывать осуществляемое оператором или автоматические ответные действия в контролирующих регулировках устройства, например, изменение содержания влаги, посылаемой к данной камере при помощи инжекторов или открывание или закрывание пути для потока через одну из труб в камеру или активирование термического кондиционирования газа внутри камеры для изменения температуры или относительной влажности газа. Корректирующее действие можно также осуществлять выше или ниже по течению от наблюдаемой камеры. Например, средство для кондиционирования обрабатывающего газа 35 или средство циркуляции обрабатывающего газа 34 можно регулировать на основе градиента, обнаруживаемого путем сравнения измерений, полученных в камерах.

Эффективность данного изобретения может быть повышена путем применения любого из нескольких средств, известных в данной области, для герметизации промежутков между перегородками 21, 22, 37, 41, 46, 47, 48 и 49 и перфорированными стенками 29 и 30 конвейерного штабеля 20. Выбранное уплотнение должно быть совместимо с типом обрабатываемого транспортируемого продукта. Например, уплотнения, применяемые в устройстве для обработки табака, должны удовлетворять применяемые стандартам для обработки табака, таким как гигиена герметизации, и не загрязнять чрезмерно табачный продукт во время износа уплотнения.

Фиг. 10 представляет вид сверху одного типа герметизирующего уплотнения 56. Уплотнение 56 представляет собой множество пластиковых полосок из полиэтилена высокой плотности, смонтированных на наружной перегородке 22. Уплотнение 56 имеет такой размер, чтобы оно заполняло промежуток, который на рисунке увеличен, чтобы показать это детально, между наружной перегородкой 22 и перфорированной внешней стенкой 30 конвейерного штабеля. Сопротивление при вращении конвейерного штабеля 20 и скорости изнашивания уплотнения 56 определяют ограничения уровней герметизации, достигаемой такими уплотнениями. Некоторые формы герметизации газа, такие как герметизирующие полоски, можно также использовать в местах, где бесконечная конвейерная лента проходит через корпус при входном отверстии 18. Существуют и другие способы герметизации газового потока, в том числе фартуки, "щетинки" и воздушные шторки. Герметизацию можно упростить за счет регулирования ориентации перегородок, чтобы они соответствовали уклону восходящих ярусов конвейерного штабеля.

Устройство по изобретению в подходящей конфигурации позволяет осуществлять разнообразные операции обработки, проводимые одновременно или последовательно, во время одного прохождения на конвейерной ленте данного устройства. Кроме того, в соответствии с данным изобретением раскрыты средства для осуществления специалистом в данной области усовершенствованного контроля параметров температуры, давления и скорости кондиционированного газа. Эти параметры важны во многих применениях, в которых контроль градиента концентрации обрабатывающего агента в обрабатывающем газе не является единственным параметром, который должен контролироваться. Например, контролирование вертикальных скоростей является необходимым в применениях с упакованным слоем для исключения уносимых воздухом частиц продукта, образования каналов (продороживания) или уплотнения упакованного слоя.

Также понятно, что специалист в данной области может изменить преимущественную траекторию потока обрабатывающего газа от предпочтительно нисходящей до по преимуществу восходящей. Кроме того, конвейерная лента может быть сконструирована таким образом, чтобы направлять продукт в виде упакованного слоя по спирали вниз, а не вверх. Комбинация транспортировки упакованного слоя вниз, а потока обрабатывающего газа вверх была бы альтернативным способом достижения противотока.

Специалисту в данной области будет понятно, что данное изобретение можно практиковать при помощи других вариантов, чем описанные варианты, которые представлены для иллюстрации, а не для ограничения данного изобретения.

Реферат

Изобретение касается устройства для обработки твердого материала газом. Устройство содержит шнековый конвейер, сквозь который продувается циркулирующая среда, регулирование которой происходит в одной или нескольких камерах, имеющих открытую сторону, примыкающую к перфорированным сторонам спирального конвейера. Дополнительный контроль над циркулирующей средой может осуществляться путем выпуска газа из камер. Устройство позволит осуществить контроль за параметрами сушки и повысить качество готового материала. 10 з. п.ф-лы, 10 ил.

Комментарии