Устройство (варианты) и способ для регулирования содержания влаги в углеродистом горючем компоненте изделия для курения - RU2156098C2

Код документа: RU2156098C2

Чертежи

Описание

Область техники, к которой

относится изобретение

Настоящее изобретение относится к сушильным устройствам и способам сушки, а более конкретно оно относится к способу и устройству для регулирования и контроля содержания

влаги в углеродистом горючем элементе, используемом в производстве изделий для курения, таких как сигареты.

Предпосылки создания изобретения

В результате усовершенствований

изделий для курения, таких как сигареты, были созданы сигареты, состоящие из горючего компонента, физически отделенного от него генератора дыма или субстрата и отдельного мундштука. См., например,

патент США 4714082, права на который принадлежат заявителю настоящего изобретения. Устройство и способы для массового производства таких улучшенных сигаретных курительных изделий описаны, например, в

патенте США 5469871 и в заявке на Европейский патент 0562474, права на которые принадлежат заявителю настоящего изобретения и которые включены в настоящее описание в качестве ссылок.

Используемый при производстве таких сигарет горючий компонент состоит из углеродистого горючего элемента, который заключен в упругую изолирующую оболочку, такую как лист или слой из стекловолокна, и который затем обматывается сигаретной бумагой или бумагоподобным материалом, и после склеивания которой вдоль продольного стыка, с применением, например, клея холодного отверждения, получается бесконечный цилиндрический горючий стержень. Такой бесконечный обернутый горючий стержень можно затем нарезать на отдельные короткие стержни для образования пригодных для дальнейшей обработки горючих компонентов, например, разрезаемых в дальнейшем на шесть частей стержней с длиной около 72 мм.

В упомянутой выше опубликованной заявке на Европейский патент 0562474 описан один из известных способов смешивания и экструзии бесконечного углеродистого горючего стержня, включающий заключение стержня в упругую оболочку или покрытие слоем из стекловолокна, обертывание его внешней бумажной оберткой и разрезание стержня на отдельные стержни заданной длины для последующего разрезания на горючие элементы для отдельных изделий для курения. В этом процессе стержневой экструдат во время заключения его в оболочку и обертывания бумагой имеет сравнительно большое содержание влаги, составляющее от примерно 30 до 40 вес.%. Следует подчеркнуть, что в дальнейшем в описании под процентным содержанием влага подразумевается именно процентное содержание влаги, если не указано иное. Сушка в соответствии с описанным способом экструдированного стержня выполняется до тех пор, пока экструдированный горючий стержень находится in situ в обернутом горючем компоненте во время последующей обработки, так что не требуется использование специального сушильного устройства.

В соответствии с вышеупомянутым патентом США 5469871 сушка горючего элемента может производиться после обертки экструдированного горючего стержня и его разрезания на отдельные части заданной длины или же во время других технологических операций процесса изготовления сигарет. В этом патенте описаны различные сушильные устройства, включая пассивные сушилки, такие как сушилки с накопителем с определенной выдержкой по времени, например с накопителем Resy, выпускаемым фирмой Korber & Co. , AG, Гамбург, Германия (далее "Korber") или с накопителем S-90, выпускаемым фирмой G.D. Society per Anzioni of Bologna, Италия (далее "GD"), или активные сушилки, такие как система с продувкой горячим воздухом. В этом патенте также предлагается, что стадию сушки вообще можно исключить или же перемесить ее на другие стадии технологического процесса, поскольку содержание влаги в экструдированном горючем стержне зависит от начального содержания влаги в стержне и продолжительности межоперационных промежутков в течение процесса изготовления.

Было установлено, что при сравнительно высоком содержании влаги в экструдированном стержне, составляющем от 30 до 40%, после его заключения в оболочку и обертывания бумагой влага, содержащаяся в стержне, начинает проникать в упругий материал оболочки и оберточную бумагу. Если эту проникающую в оболочку и обертку влагу не удалить из них, то может возникнуть целый ряд проблем, а именно происходит расширение или "разбухание" обернутого горючего компонента, ослабление или нарушение целостности продольного клееного шва горючего стержневого компонента или обесцвечивание оберточного материала. Расширение или "разбухание" горючего компонента, сопровождающееся увеличением его диаметра, отрицательно сказывается на всей дальнейшей обработке горючего компонента.

Кроме того, было установлено, что при сушке экструдированного горючего стержня до сравнительно низкого уровня влагосодержания для решения проблем, связанных с высоким содержанием влаги, может также возникнуть ряд проблем, связанных с обработкой горючего компонента. Например, при очень низком содержании влаги в обернутом разделяемом на шесть частей горючем компоненте, т. е. при пересушке стержня, экструдированный стержень имеет тенденцию к разламыванию или к крошению при разрезке горючего компонента на шесть отдельных горючих элементов для сборки в сигаретные курительные изделия.

Таким образом, существует необходимость в создании способа и устройства для регулирования во время сборки изделий для курения содержания влаги в углеродистом горючем элементе до определенных значений для решения вышеуказанных проблем в отношении горючих компонентов, которые имеют либо слишком высокое, либо слишком низкое содержание влаги на соответствующей стадии обработки.

Краткое изложение сущности изобретения

Настоящее изобретение относится к способу и устройству для контролируемого

регулирования содержания влаги в горючем компоненте для курительных изделий, содержащих экструдированный углеродистый горючий стержень с упругой оболочкой, обернутый бумагой или бумагоподобным

материалом, склеенным по продольному шву с образованием бесконечного горючего стержня, который затем разрезается на отдельные горючие компоненты. Экструдированный углеродистый горючий стержень должен

иметь для достижения оптимальных параметров экструзии сравнительно высокое содержание влаги. Обычно содержание влаги в экструдированном углеродистом стержне составляет от 30% до 40 вес.%. После

заключения экструдированного горючего стержня в оболочку, обертывания его бумагой, склеивания и резки на отдельные горючие компоненты заданной длины, например на подлежащие дальнейшей разрезке на

шесть частей стержни с длиной около 72 мм, предельное содержание влаги в экструдированном горючем стержне должно составлять, например, от примерно 30% до 36%.

Содержание влаги в оберточной бумаге должно поддерживаться на сравнительно низком уровне, предпочтительно от примерно 6% до примерно 18%, а более предпочтительно ближе к меньшей границе этого диапазона, например на уровне от примерно 8% до 12%. При превышении содержания влаги в оберточной бумаге примерно 18% обернутый горючий компонент будет увеличиваться в диаметре, что может вызвать ряд проблем при его последующем движении по технологической линии и при последующей обработке. Соответственно, содержание влаги в оберточной бумаге должно поддерживаться на сравнительно низком уровне во время всего процесса обертывания бумагой экструдированного горючего стержня с высоким содержанием влаги. С другой стороны, содержание влаги в экструдированном горючем стержне должно поддерживаться выше некоторого минимального уровня по причинам, которые указаны ниже.

После обертывания горючие компоненты скапливаются в накопительной системе поточного типа (т.е. с непрерывным прохождением потока продукта в ней), такой как обычный накопитель Resy, модифицированный в соответствии с настоящим изобретением таким образом, чтобы поддерживать содержание влаги в бумаге в пределах приблизительно от 6% до 18% во избежание разбухания, расслаивания и обесцвечивания бумаги. Это достигается за счет обдува разрезаемых на шесть частей топливных компонентов прокачиваемым через накопитель ненагретым атмосферным воздухом со скоростью, достаточной для удаления значительного количества влаги, чтобы поддерживать содержание влаги в бумаге ниже 18%, но недостаточной для уменьшения содержания влаги в экструдированном углеродистом стержне ниже 20%. Предпочтительно поддерживать содержание влаги в экструдированном углеродистом стержне в пределах от примерно 22% до 30%. При определенных условиях или для различных по форме горючих компонентов для поддержания соответствующего уровня влаги может оказаться целесообразно или необходимо подогревать атмосферный воздух.

Обернутый в бумагу разрезаемый на шесть частей горючий компонент обычно можно без проблем разрезать на отдельные части без разрыва или крошения экструдированного стержня, если содержание влага в стержне превышает примерно 18%. Однако содержание влаги в экструдированном стержне для резки горючего компонента на шесть частей предпочтительно составляет от 22% до 30%. Очевидно, что чем выше содержание влаги в пределах этого диапазона, тем легче разрезать горючий компонент без разрыва или крошения экструдированного стержня. Поскольку состав углеродистого горючего стержня может изменяться в достаточно широких пределах, то также будут изменяться пределы содержания влаги в экструдированном стержне, которые наиболее предпочтительны или оптимальны для накопления и обработки горючих компонентов и для разрезания горючего компонента на отдельные горючие элементы, пригодные для соответствующего последующего объединения с отдельным генератором дыма или субстратом.

Из накопителя разрезаемые в дальнейшем на шесть частей горючие компоненты (длиной 72 мм) подаются в установку для сборки, такую как устройство для сборки Max R-1 или Max 2, выпускаемое фирмой Korber, в котором каждый компонент разрезается на шесть частей длиной около 12 мм с получением шести заключенных в оболочку горючих элементов, которые затем на барабане в устройстве для сборки соединяются с субстратами, образуя сдвоенные заготовки длиной около 86 мм, состоящие из субстрата и горючего элемента. Каждая такая заготовка из горючего элемента/субстрата состоит, например, из двух горючих компонентов длиной по 12 мм, соединенных с противоположными концами одного сдвоенного субстрата длиной 62 мм. Как уже упоминалось выше, содержание влаги в экструдированном стержне при его разрезании в устройстве для сборки для предотвращения крошения или разрыва стержня составляет предпочтительно от примерно 22% до 30% и более предпочтительно ближе к верхней границе этого диапазона, например от 25% до 30%, в то время как содержание влаги в оберточной бумаге должно поддерживаться в пределах от 6% до 18%.

После соединения отдельных горючих элементов со сдвоенными субстратами в устройстве для сборки полученные таким образом заготовки из горючего элемента/субстрата поступают в сушильный аппарат, в котором они контактируют с подогретым атмосферным воздухом для удаления избыточной влаги из экструдированного горючего стержня и уменьшения разницы в содержании влаги между оберточной бумагой и экструдированным стержнем.

Температуру воздуха, подаваемого в сушильный аппарат, предпочтительно поддерживать на уровне 110-120oF, однако ее можно поднять до 150oF или даже до 160oF, не ухудшая при этом характеристик заготовок из горючего элемента/субстрата, связанных с манипулированием ими и их транспортировкой. В качестве сушильного аппарата можно также использовать обычный накопитель Resy, модифицированный в соответствии с настоящим изобретением для подачи подогретого атмосферного воздуха в направлении, перпендикулярном направлению движения проходящих через аппарат от входа к выходу заготовок из горючего элемента/субстрата. Температуру и расход подогретого воздуха можно регулировать для получения требуемого конечного содержания влаги в заготовках из горючего элемента/субстрата и для уменьшения разницы в содержании влаги между горючими элементами и субстратом.

Прошедшие через сушильный аппарат сдвоенные заготовки из горючего элемента/субстрата поступают в лоточный наполнитель HCF (Hauni Cigarette Filler) или на поточный транспортер для последующей их сборки в изделия для курения, как более подробно описано в упомянутом выше патенте США 5469871. Из приведенного ниже подробного описания изобретения следует, что способ и устройство по настоящему изобретению позволяют преимущественно поддерживать на требуемом уровне и регулировать до необходимого предела содержание влаги в двух исходных частях горючего компонента, а именно в экструдированном горючем стержне и оберточной бумаге, создавая тем самым условия для оптимальной обработки и транспортировки горючего компонента и заготовок из горючего компонента/субстрата.

Были описаны два варианта выполнения устройства по изобретению, а именно первый вариант, в котором для подачи подогретого воздуха в и его отвода из сушильного аппарата используются четыре воздуходувки или вентилятора и два нагревателя воздуха, и второй вариант с менее сложной конструкцией, в котором для подачи подогретого воздуха в и его отвода из сушильного аппарата используются только одна воздуходувка или вентилятор и один нагреватель воздуха. Во втором варианте использована также более простая система для обдува ненагретым воздухом обернутого горючего компонента в поточной накопительной секции устройства.

Перечисленные выше и другие преимущества и отличительные признаки изобретения, а также его сущность более подробно приведены ниже в подробном описании изобретения со ссылкой на иллюстрирующие чертежи и приложенную к описанию формулу изобретения.

Краткое описание чертежей

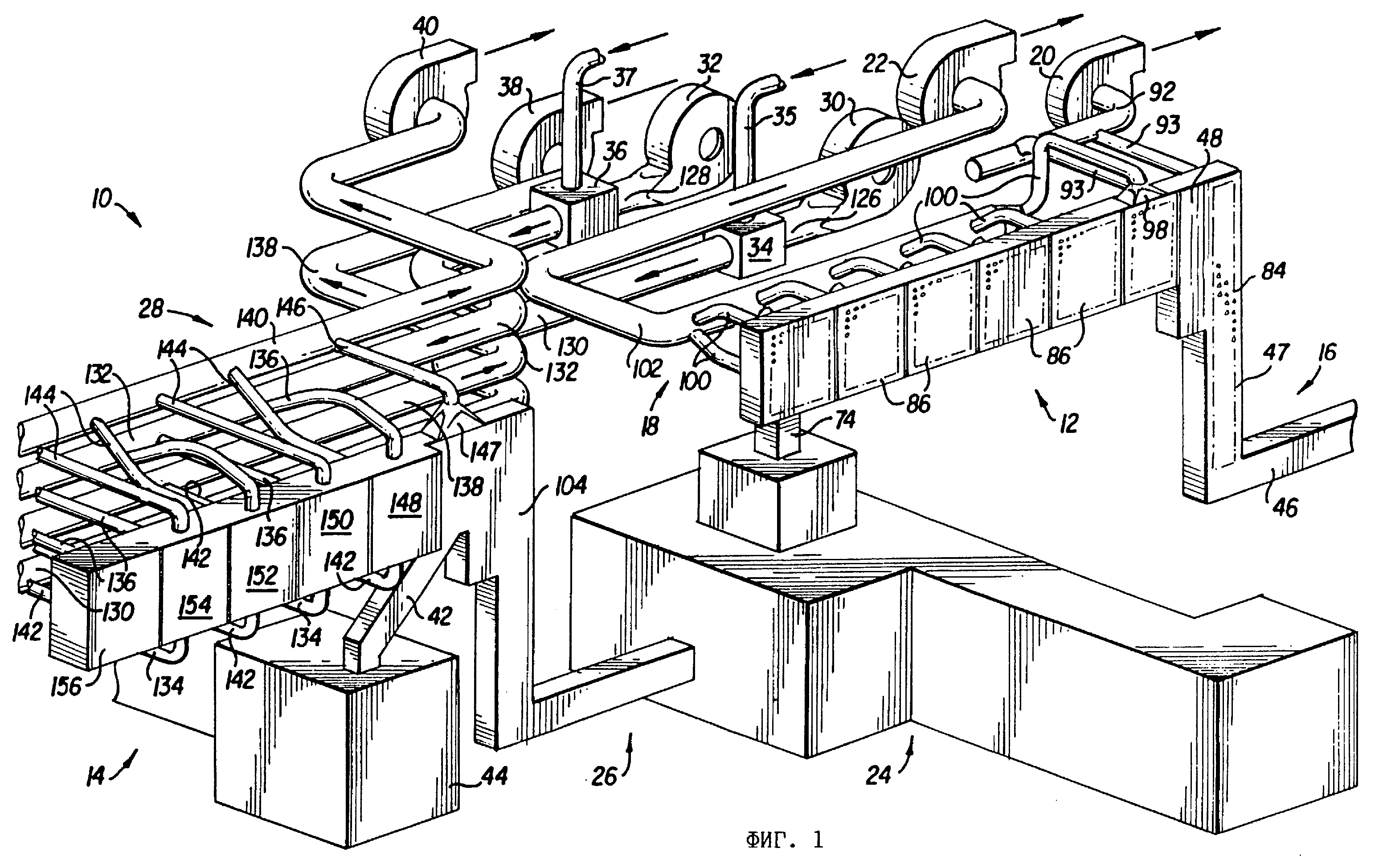

Фиг. 1 - общий вид первого варианта выполнения предлагаемого по изобретению устройства.

Фиг. 2 - вид спереди, частично в разрезе поточной накопительной секции в соответствии с первым вариантом выполнения устройства по изобретению.

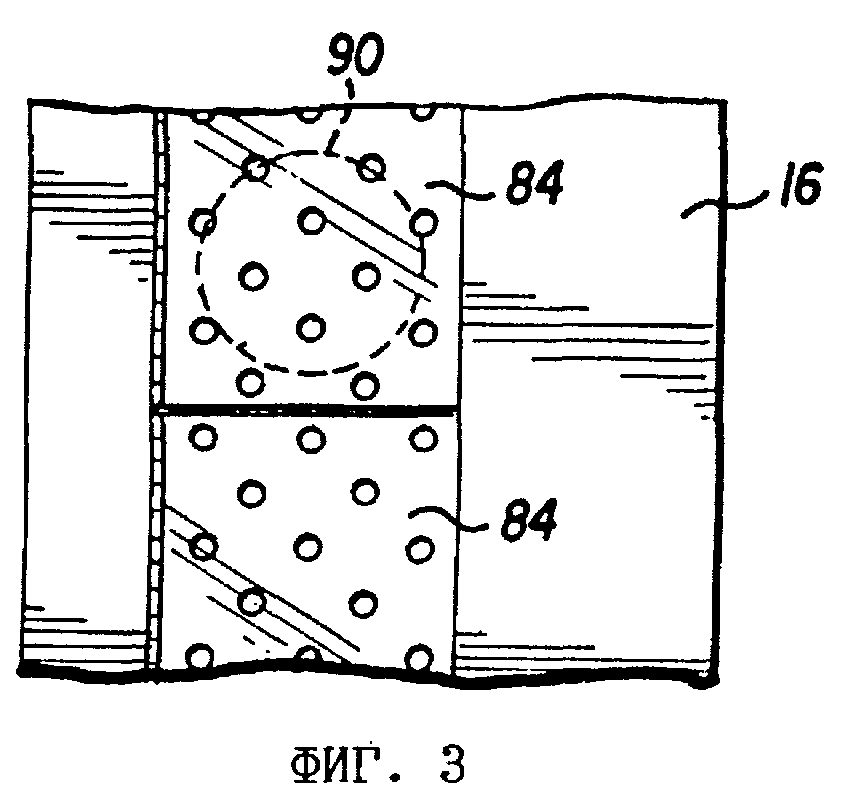

Фиг. 3 - один из узлов подводящего транспортера поточной накопительной секции, изображенной на фиг. 2.

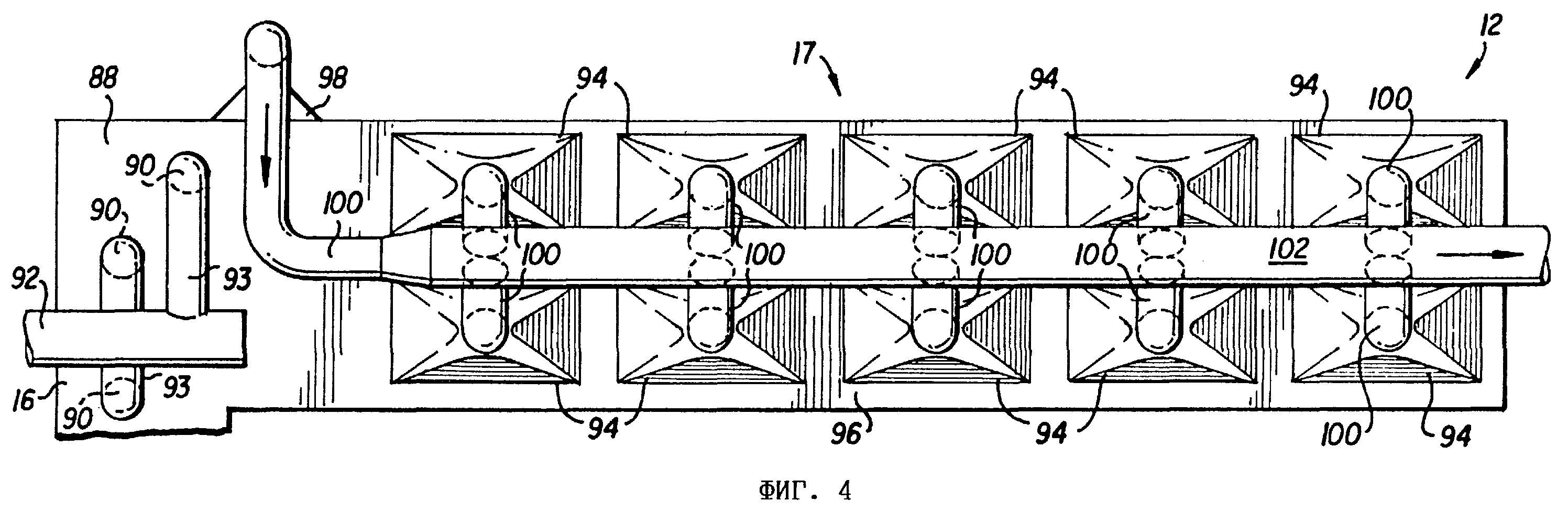

Фиг. 4 - вид сзади отводящего короба поточной секции.

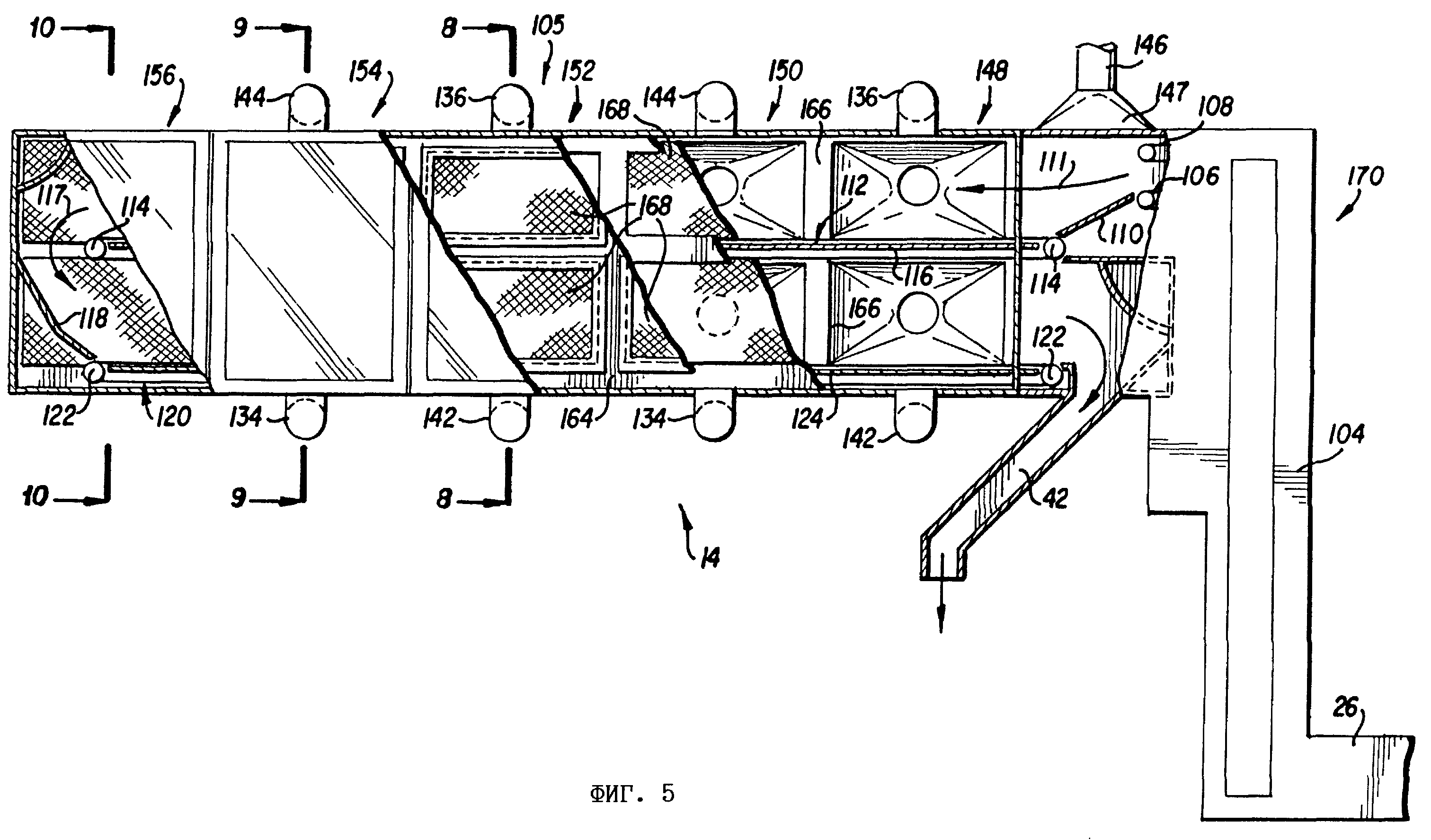

Фиг. 5 - вид спереди, частично в разрезе сушильной секции устройства по изобретению.

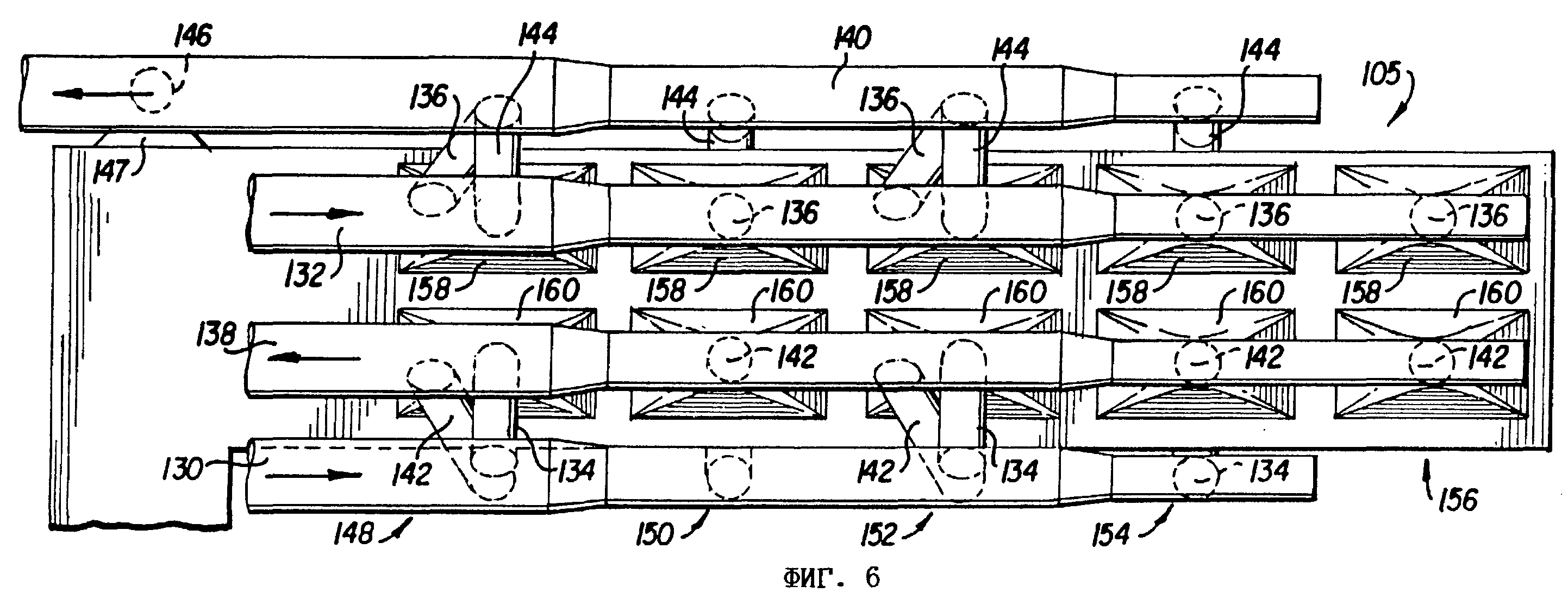

Фиг. 6 - вид сзади на коробы для подачи нагретого воздуха и его отвода для сушильной секции.

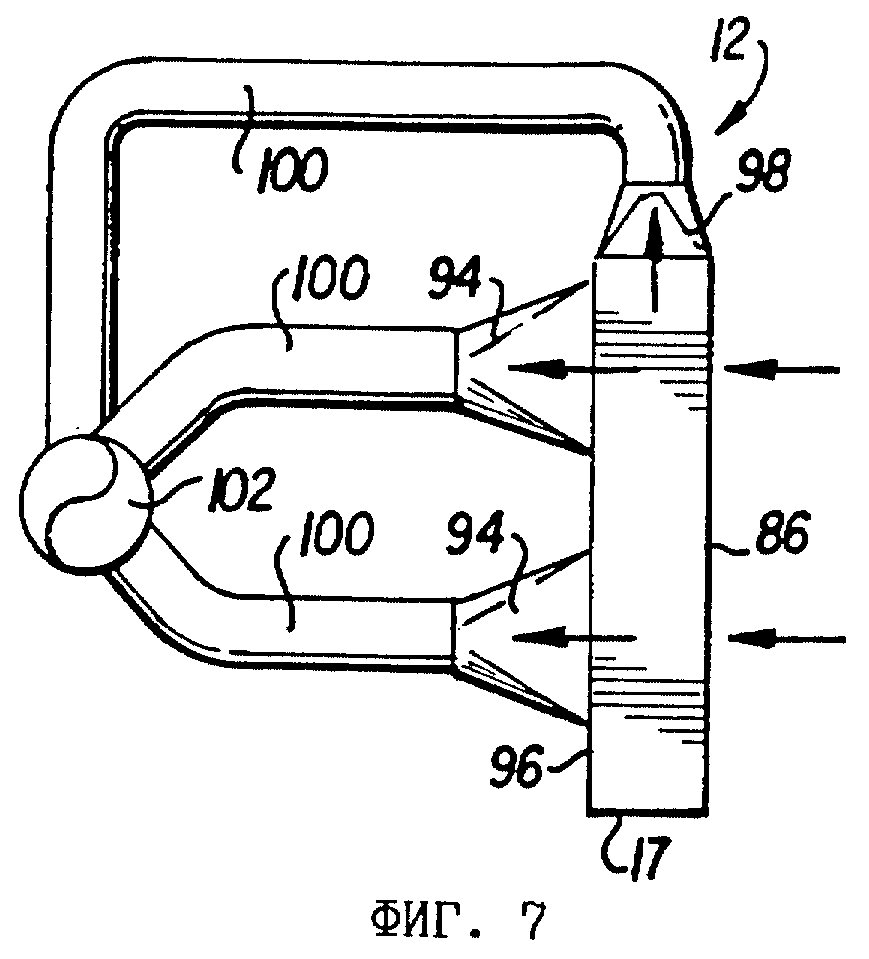

Фиг. 7 - вид в разрезе поточной секции по линии 7-7 по фиг. 2.

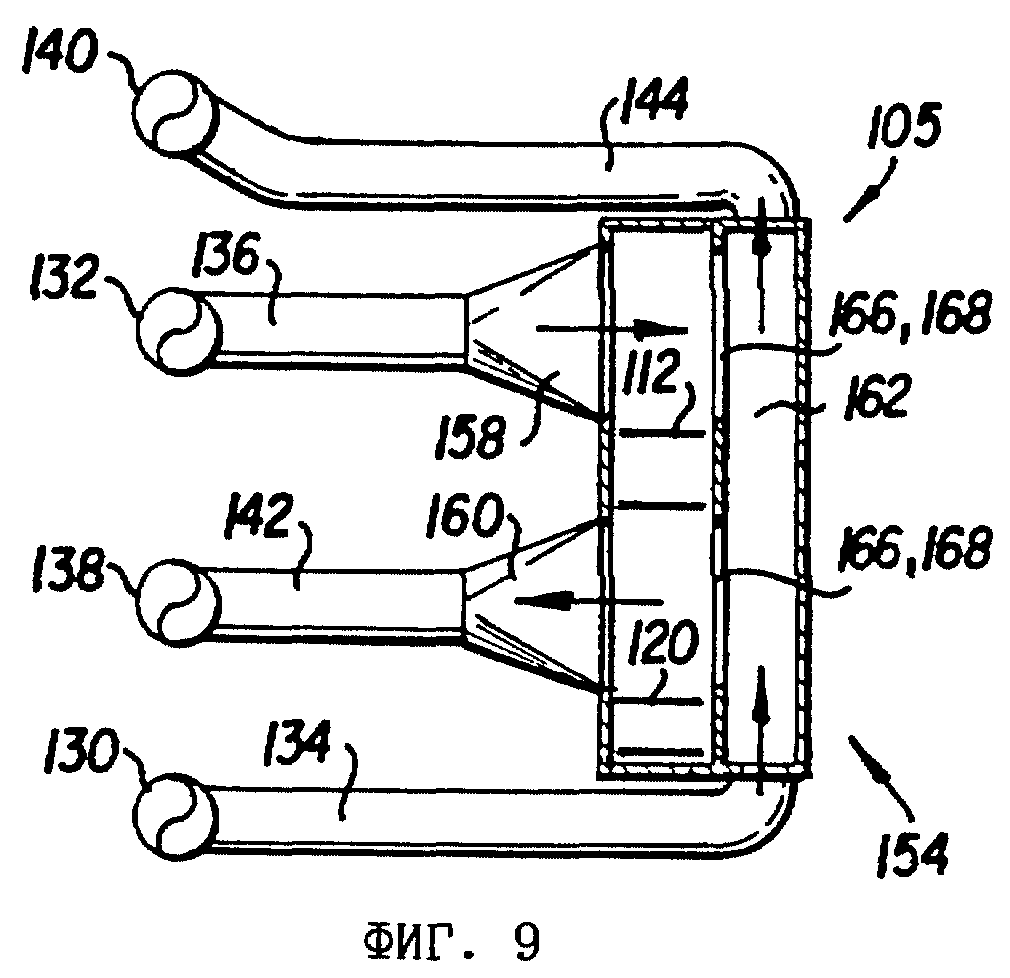

Фиг. 8-10 - виды в разрезе сушильной секции по линиям 8-8, 9-9 и 10-10 по фиг. 3.

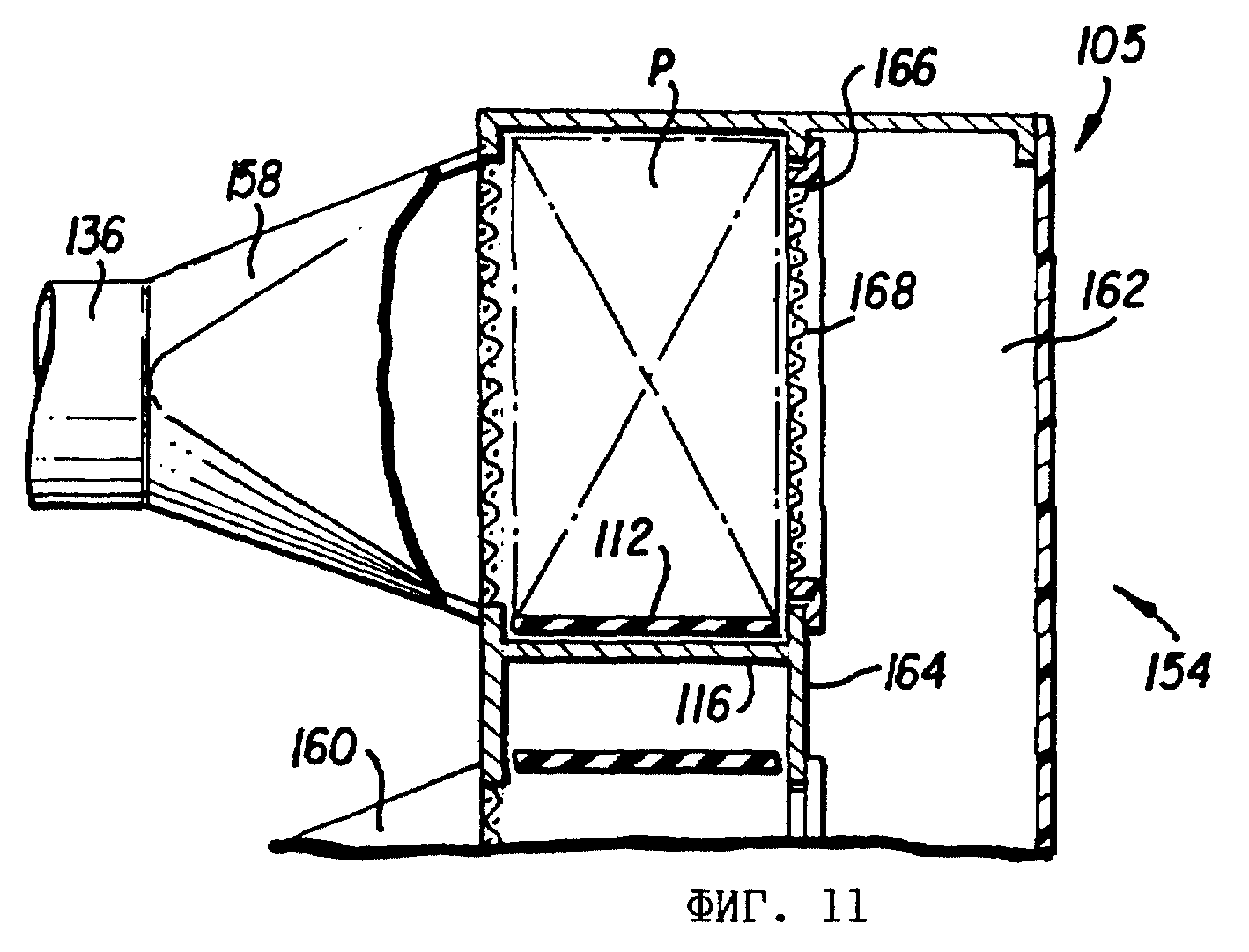

Фиг. 11 - поперечное сечение узлов приточной вентиляции сушильной секции.

Фиг. 12 - общий вид второго варианта выполнения устройства по изобретению.

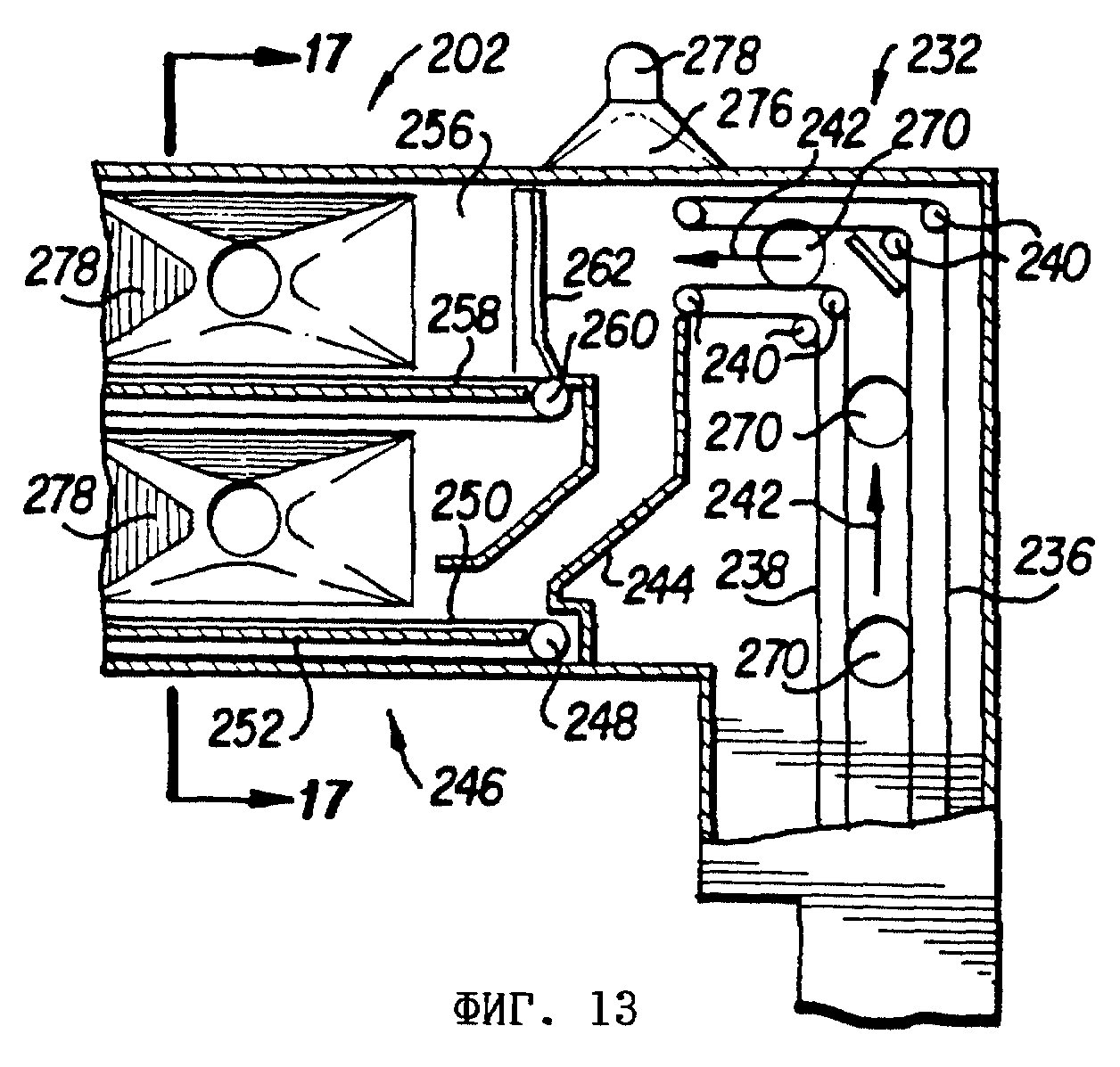

Фиг. 13 - частичный разрез входной части поточной накопительной секции по фиг. 12 второго варианта выполнения изобретения.

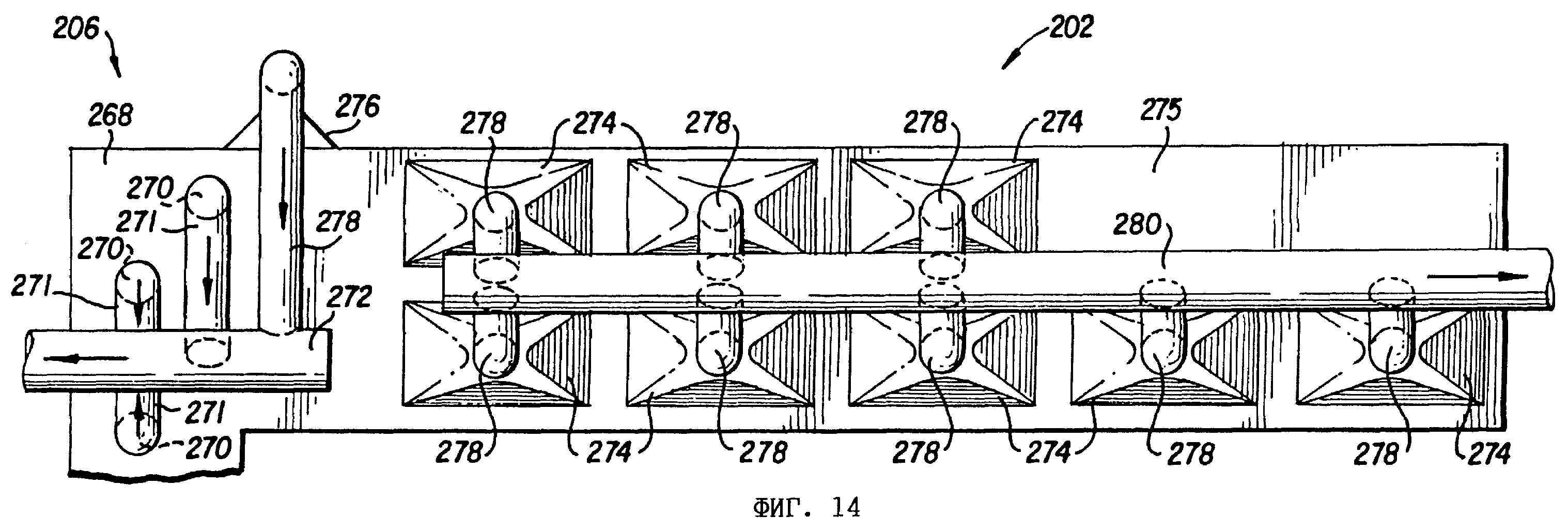

Фиг. 14 - вид сзади с изображением отводящего воздушного короба для поточной накопительной секции по фиг. 12 второго варианта выполнения.

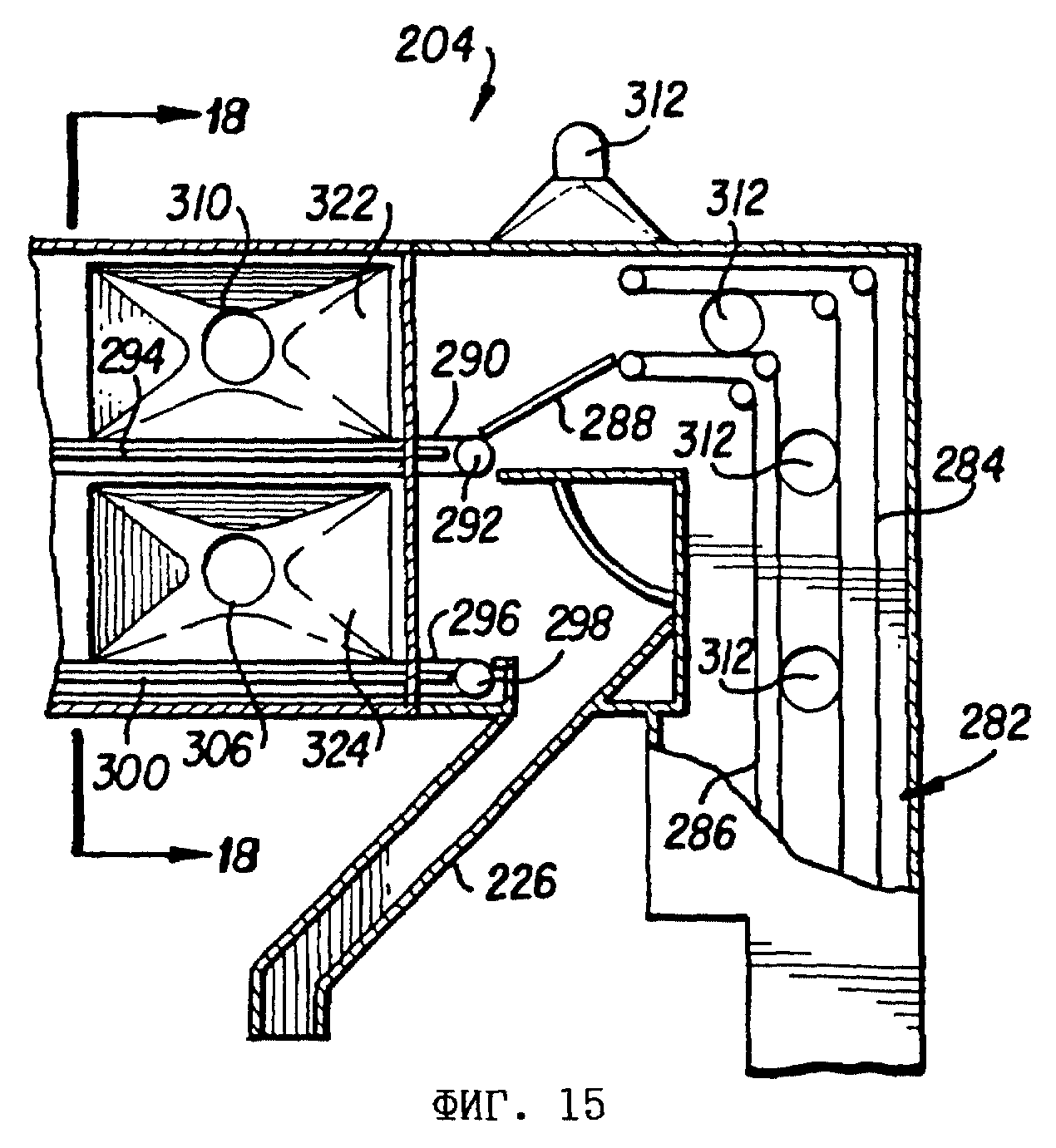

Фиг. 15 - частичный разрез входной части сушильной секции по фиг. 12 второго варианта выполнения.

Фиг. 16 - вид сзади на коробы для подачи нагретого воздуха и его отвода для сушильной секции по фиг. 12 второго варианта выполнения.

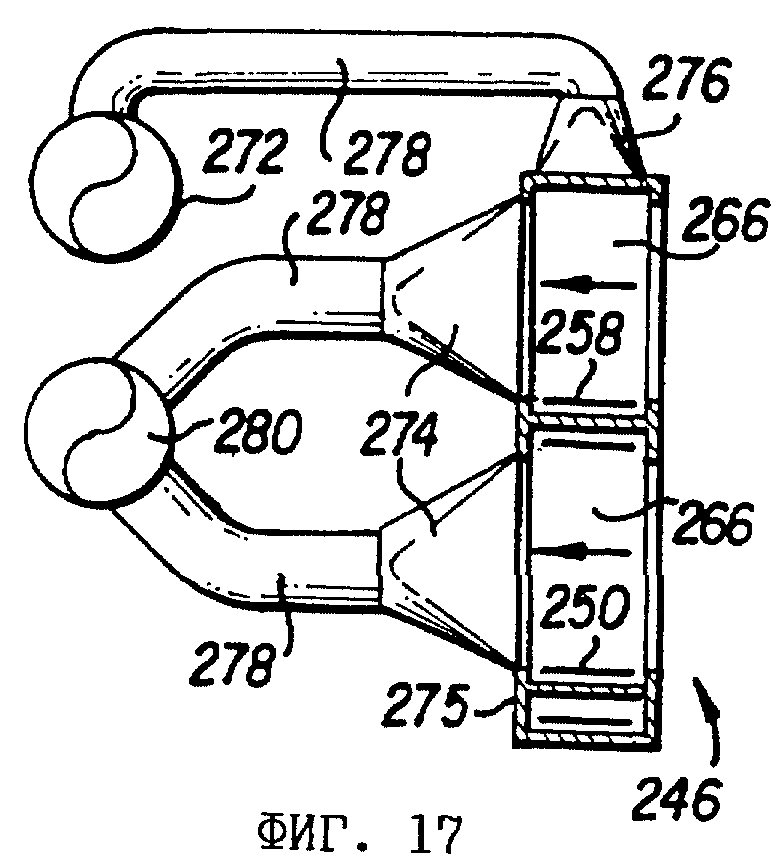

Фиг. 17 - вид в разрезе поточной накопительной секции по линии 17-17 по фиг. 13.

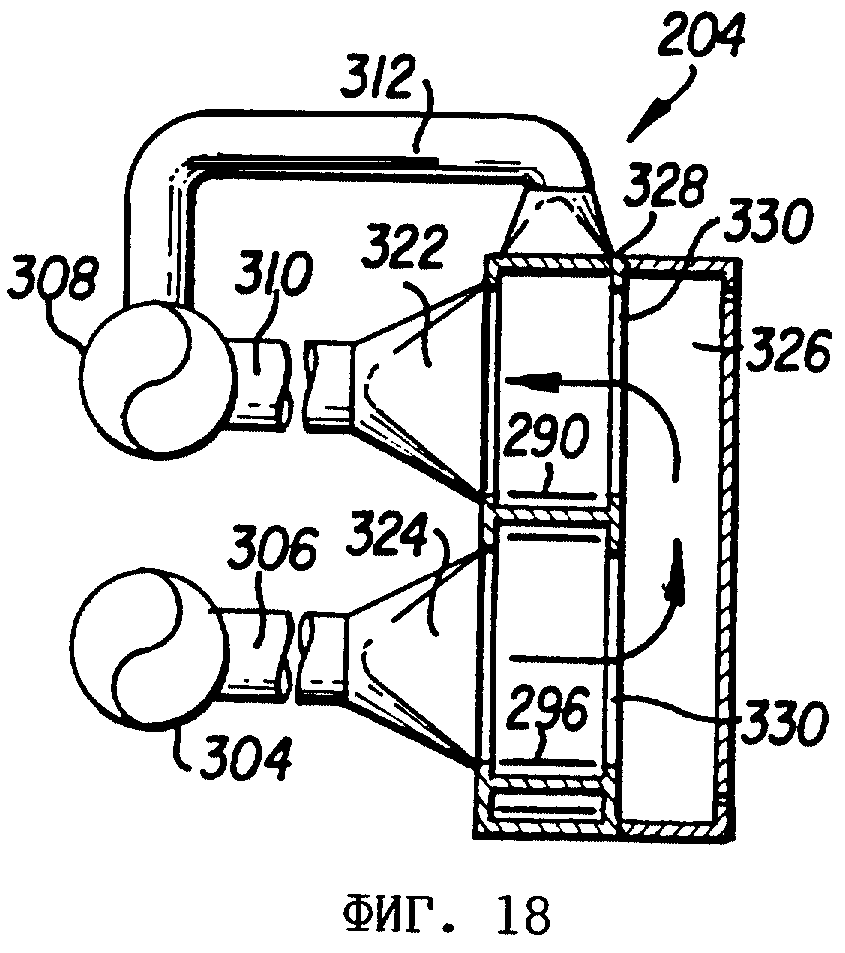

Фиг. 18 - вид в разрезе сушильной секции по линии 18-18 по фиг. 15.

Подробное описание

изобретения

На фиг. 1 изображен первый вариант выполнения устройства 10 для регулирования содержания влаги и сушки по изобретению вместе с другими компонентами оборудования, используемого для

изготовления курительных изделий описанного в вышеупомянутом патенте США 5469871 типа. Устройство 10 выполнено из двух секций, обозначенных общими позициями 12 и 14. Первая или расположенная выше по

технологической линии секция устройства 10 содержит накопитель 12 для регулирования влагосодержания, такой как поточный накопитель Resy, модифицированный в соответствии с настоящим изобретением.

Вторая или расположенная ниже по технологической линии секция содержит сушильную секцию 14 для сушки горячим воздухом, такую как другой поточный накопитель Resy, также модифицированный в соответствии

с настоящим изобретением.

В первой секции 12 имеется секция подающего транспортера 16, которая соединена с расположенным выше по технологической линии устройством (не показано) для подачи горючих компонентов на устройство 10 для обработки. Эти горючие компоненты могут, например, представлять собой продукт, получаемый на оборудовании, описанном в вышеупомянутой опубликованной заявке на Европейский патент 0562474, на котором получают экструдированный углеродистый горючий стержень, заключенный в упругий слой стекловолокна, обернутый сверху слоем бумаги или бумагоподобного материала с продольным клеевым швом. Этот горючий стержень затем разрезается на отдельные разрезаемые в дальнейшем на шесть частей горючие компоненты, которые поступают на подающий транспортер 16 так, что продольные оси горючих компонентов располагаются перпендикулярно направлению движения транспортера 16.

Первая секция 12 соединена трубопроводом 18 с ответвлениями, предназначенным для атмосферного воздуха, с парой воздуходувок или вентиляторов 20, 22, которые прокачивают атмосферный воздух через первую секцию, которым при этом обдуваются горючие компоненты, как более подробно описано ниже. Во многих случаях атмосферный воздух прокачивается не нагретым, однако иногда подогрев воздуха может оказаться не только целесообразным, но даже необходимым. Из первой секции или регулирующего содержание влаги накопителя 12 горючие компоненты подаются на устройство 24 для сборки, такое как устройство для сборки Max R-1 или Max-2, в котором горючие компоненты разрезаются на отдельные горючие элементы, которые затем попарно соединяются с концами сдвоенного генератора дыма или субстрата, как описано в вышеупомянутом патенте США 5469871 и транспортируются в виде сдвоенных заготовок из горючего элемента/субстрата на выходной транспортер 26 устройства 24 для сборки.

В устройстве 10 выходной транспортер 26 является также подающим транспортером для второй секции или сушильной секции 14, в которой сушка производится горячим воздухом. Вторая секция 14 может также представлять собой накопитель Resy, модифицированный таким образом, что образующаяся в нем траектория горючих компонентов имеет такую длину, которая достаточна для обеспечения необходимого времени их сушки. Вторая секция 14 соединена трубопроводом 28 с ответвлениями, предназначенным для горячего воздуха, с двумя воздуходувками или вентиляторами 30, 32 и с двумя нагревателями 34, 36, которые подают во вторую секцию 14 подогретый атмосферный воздух. Для осуществления нагрева в нагреватели 34, 36 но впускным линиям 35, 37 подается пар от источника (не показан). Возможно также использование и других источников тепла, например системы электроподогрева. Воздух для сушки нагревается до температуры от примерно 110oF до 160oF, предпочтительно до примерно 120oF. Две дополнительные воздуходувки или вентиляторы 38, 40 откачивают подогретый воздух из второй секции 14. Этот подогретый воздух уносит с собой в виде водяного пара значительную часть влаги, содержащейся в экструдированных горючих стержнях, состоящих из сдвоенных заготовок горючего элемента/субстрата, которые проходят через вторую секцию 14.

При прохождении сдвоенных заготовок из горючего элемента/субстрата через вторую секцию 14 происходит дальнейшее уменьшение разницы влагосодержания между горючим элементом и субстратом. Заготовки затем по спускному желобу 42 могут подаваться, например, в лоточный наполнитель 44 HCF, или в обычный накопитель Resy, или непосредственно на оборудование для изготовления сигарет, как описано в патенте США 5469871. В итоге разница в содержании влаги между горючим элементом и субстратом снижается до нуля или практически до нуля, т. е. содержание влаги в составной заготовке из горючего элемента/субстрата доводится до такого уровня, который находится в требуемом для упаковки готовых сигарет диапазоне.

Далее со ссылкой на фиг. 2, 3, 4 и 7 описаны конструкция и работа первой секции 12 устройства 10. Подающий транспортер 16 состоит из верхнего и нижнего горизонтальных транспортирующих участков 46, 48 и вертикального транспортирующего участка 47. Транспортеры 46, 47, 48 образованы парой движущихся в противоположных направлениях транспортерных лент 50, 52, каждая из которых надета на натяжные ролики 54, один или несколько из которых приводятся во вращение от двигателей (не показаны), обеспечивая перемещение расположенных между обращенными друг к другу ветвями транспортерных лент 59, 52 горючих компонентов в направлении горизонтальной и вертикальной стрелок 56. Для специалиста в данной области техники представляется очевидным, что продольные оси стержней, содержащих горючий компонент, расположены поперек направления движения транспортерных лент 50, 52, т.е. по существу параллельно осям вращения роликов 54.

От верхнего горизонтального участка 48 подающего транспортера 16 изделия из горючего компонента движутся вниз через приемный спускной желоб 58, как показано в направлении стрелок 60, 62, и попадают на нижнюю горизонтальную транспортерную ленту 64, натянутую на натяжные ролики 66, по крайней мере один из которых приводится во вращение двигателем (не показан). Верхняя горизонтальная ветвь 68 транспортерной ленты 64 движется по неподвижной плоской детали 70, которая поддерживает множество изделий из горючего компонента, перемещаемых по ходу технологического процесса в направлении стрелок 72 транспортерной лентой 64. В конце хода транспортера 64 расположен спускной желоб 74, по которому изделия из горючего компонента движутся вниз к устройству 24 для сборки (фиг. 1).

Верхняя часть поточной секции 17 содержит накопительный блок 76 с верхней горизонтальной транспортерной лентой 78, огибающей натяжные ролики 79, и подвижный толкатель 80, который перемещается вперед и назад в направлении стрелки 82. При движении толкателя 80 в направлении к концу поточной секции 17 по ходу технологического процесса, т.е. в изображенное пунктирной линией положение 80', изделия из горючего компонента будут накапливаться на верхнем транспортере 78, например, когда движение потока изделий по ходу технологического процесса в первой секции 12 останавливается или прерывается по той или иной причине. При возобновлении движения в первой секции 12 толкатель 80 из положения 80' возвращается в свое исходное положение к переднему концу верхней транспортерной ленты 78.

Как показано на фиг. 2 и 3, на фронтальных поверхностях секции 16 подающего транспортера и поточной секции 17 установлены перфорированные пластины или сетки 84, 86, через которые в секции 16, 17 всасывается атмосферный воздух. Этот воздушный поток формируется с помощью воздуходувок 20, 22, создающих разряжение в воздушном трубопроводе 18 с ответвлениями, который подсоединен к секциям 16, 17 с помощью системы трубопроводов, как показано на фиг. 1, 4 и 7.

На задней стенке 88 секции 16 подающего транспортера расположено множество всасывающих отверстий 90, которые соединены коробами 92, 93 с воздуходувкой 20, обеспечивающей всасывание атмосферного воздуха, обдувающего горючие компоненты, через перфорированные пластины 84 внутрь секции 16 подающего транспортера. Производительность воздуходувки 20 составляет примерно от 1500 до 1600 куб. футов в минуту, но ее можно регулировать путем регулирования оборотов приводного двигателя воздуходувки либо с помощью заслонок (не показаны) до необходимой скорости потока, зависящей от пропускной способности устройства, содержания влаги в экструдированном горючем стержне в подаваемом изделии из горючего компонента и от требуемого содержания влаги в горючем компоненте, поступающем в спускной желоб 74 первой секции 12.

К задней стенке 96 поточной секции 17 прикреплено множество воронкообразных патрубков 94 короба, а к верхней части поточной секции на выходе или разгрузочном конце верхнего горизонтального транспортера 48 секции 16 подающего транспортера прикреплен еще один воронкообразный патрубок 98 короба. Каждый из патрубков 94, 98 отдельным трубопроводом 100 соединен с главным всасывающим коробом 102, который в свою очередь соединен с воздуходувкой 22. Воздуходувка 22 всасывает атмосферный воздух через перфорированные пластины 86 поточной секции 17 и прокачивает его в направлении показанных на фиг. 7 стрелок через находящиеся в секции 17 горючие компоненты. Воздуходувка 22 имеет такую же производительность, что и воздуходувка 20, и она может регулироваться аналогично воздуходувке 20.

Когда разрезаемые в дальнейшем на шесть частей горючие компоненты поступают на нижний горизонтальный транспортер 46 подающего транспортера 16, содержание влаги в экструдированном углеродистом горючем стержне, содержащемся в изделии из горючего компонента, сравнительно велико и составляет, например, примерно от 30% до 40%, а содержание влаги в упругом оболочковом слое и оберточной бумаге сравнительно мало и составляет, например, примерно от 6% до 18%, предпочтительно примерно от 8% до 12%. Во избежание избыточного переноса влаги от экструдированного горючего стержня в его обертку при сохранении в то же самое время содержания влаги в горючем стержне на сравнительно высоком уровне, необходимом для последующей легкой разрезки стержня во время последующих стадий обработки технологического процесса, в первой секции 12 используется ненагретый атмосферный воздух. Расход ненагретого воздуха регулируется в зависимости от количества изделий из горючего компонента, пропускаемых через устройство, и начального содержания влаги в экструдированном стержне таким образом, чтобы (1) содержание влаги в оберточной бумаге поддерживалось ниже примерно 18% во избежание проблем, связанных с разбуханием, и (2) содержание влаги в экструдированном стержне не опускалось ниже примерно 18% и предпочтительно поддерживалось на уровне примерно 22-30% для оптимальной разрезки.

Как показано на фиг. 1, после выгрузки подлежащих последующей разрезке на шесть частей горючих компонентов из первой секции 12 через спускной желоб 74 они поступают в устройство 22 для сборки, где каждый из них режется на шесть горючих элементов равной длины. Каждая пара таких горючих элементов помещается против противоположных концов субстрата, и этот собранный элемент обертывается бумагой для склейки, в результате чего образуется сдвоенная заготовка из горючего элемента/субстрата, которая покидает устройство 24 для сборки и поступает на отводящий транспортер 26. Подробно технология сборки таких сдвоенных элементов, состоящих из горючего элемента/субстрата, описана в патенте США 5469871.

Далее со ссылкой на фиг. 5, 6 и 8-11 описана конструкция и работа второй секции или сушильной секции 14 с сушкой горячим воздухом устройства 10. Выходящие из устройства 24 для сборки по транспортеру 26 сдвоенные заготовки из горючего элемента/субстрата транспортируются с помощью подающего транспортера 104, аналогичного подающему транспортеру 16, к сушильной секции 105 второй сушильной секции 14, в которой они из зазора между транспортерными лентами 106, 108 подающего транспортера попадают на наклонную поддерживающую пластину 110. Перемещаясь вниз в направлении стрелки 111, элементы с поддерживающей пластины 110 попадают на верхнюю ветвь транспортерной ленты 112, расположенной в верхней части сушильной секции 105. Транспортерная лента 112 натянута между парой натяжных роликов 114, по крайней мере один из которых приводится во вращение от двигателя (не показан). Верхняя горизонтальная ветвь транспортера движется по неподвижной поддерживающей пластине 116, которая поддерживает множество заготовок из горючего элемента/субстрата, перемещаемых по ней.

В конце верхнего транспортера 112 заготовки передвигаются вниз в направлении стрелки 117 по наклонной пластине 118, попадая в нижнюю часть сушильной секции 105 и на верхнюю ветвь нижней транспортерной ленты 120, натянутой между натяжными роликами 122, по крайней мере один из которых приводится во вращение от двигателя. Подобно транспортеру 112 нижняя ветвь транспортера 120 движется по неподвижной поддерживающей пластине 124. В сушильной секции 105 в отличие от поточной секции 17 первой секции 12 нет накопительной секции. Поэтому все изделия, в данном случае сдвоенные заготовки из горючего элемента/субстрата, перемещаются обоими транспортерами, сначала транспортером 112 справа налево по фиг. 5, а затем транспортером 120 слева направо по фиг. 5.

В конце транспортера 120 заготовки движутся вниз по наклонному спускному желобу 42, из которого они попадают в лоточный наполнитель 44 HCF (фиг. 1). Для специалиста в данной области техники представляется очевидным, что при работе устройства 10 горючие компоненты и заготовки из горючего элемента/субстрата практически полностью заполняют внутреннее пространство сушильной секции 105 над транспортерами 112, 120 и по крайней мере нижнюю часть поточной секции 17 над транспортером 64, а также подающие транспортеры и спускные желоба.

Нагретый воздух движется над элементами, проходя через вторую секцию 14 за счет устройств трубопровода 28 с ответвлениями, предназначенного для горячего воздуха, т.е. воздуходувок 30, 32, 38, 40 и нагревателей 34, 36, следующим образом. Воздуходувки 30, 32 всасывают атмосферный воздух и подают его в главные короба 126, 128, при выходе из которых воздух проходит через нагреватели 34, 36, в которых он нагревается до температуры от 110oF до 160oF, предпочтительно до примерно 120oF. Из нагревателей 34, 36 подогретый воздух движется через главные короба 130, 132 для горячего воздуха, а затем в подводящие короба 134, 136 для горячего воздуха меньшего диаметра, которые соединены с сушильной секцией 105 описанным ниже способом. Вытяжные вентиляторы 38, 40 соединены с сушильной секцией 105 с помощью основных отводящих коробов 138, 140 для горячего воздуха и с помощью отводящих коробов 142, 144, 146 для горячего воздуха меньшего диаметра. Воздуходувки 30, 32, 38, 40 имеют такую же производительность, что и воздуходувки 20, 22 (от 1500 до 1600 куб. футов в минуту), и подобно воздуходувками 20, 22 она может регулироваться либо регулированием оборотов приводного двигателя, либо с помощью заслонок.

Сушильная секция 105 имеет пять сушильных зон 148, 150, 152, 154, 156, в которые подается и из которых отводится подогретый воздух. Было установлено, что более равномерное распределение подогретого воздуха, а следовательно, и более равномерная сушка заготовок из горючего элемента/субстрата может быть достигнута за счет попеременного пропускания подогретого воздуха вдоль заготовок сначала от одного конца, а затем с другого конца. Для этого нагнетающие и отводящие короба для горячего воздуха соответствующим образом соединяются с пятью сушильными зонами 148-156.

В каждой сушильной зоне на задней стенке сушильной секции 105 расположена пара воронкообразных патрубков 158, 160 короба, которые обращены в сторону изделий, находящихся на транспортерных лентах 112, 120 соответственно. На лицевой стороне сушильной секции 105 расположена камера 162, перекрывающая по длине все пять сушильных зон.

В первой и третьей сушильных зонах 148, 152 подогретый воздух из главного короба 132 для горячего воздуха по коробам 136 (фиг. 8) поступает в камеру 162, затем проходит от переднего края к заднему через размещенные на транспортере 112 изделия и отводится через патрубки 158, короба 144 и главный короб 140. В этих же первой и третьей сушильных зонах подогретый воздух из главного короба 130 движется по коробам 134 и патрубкам 160, проходя от заднего края изделия к его переднему краю, в камеру 162, из которой он отводится через короба 142 и главный отводящий короб 138 (фиг. 8).

Во второй и четвертой сушильных зонах 150, 154 подогретый воздух из главного короба 130 для горячего воздуха движется по коробам 134 в камеру 162, затем проходит от переднего края к заднему через расположенные на транспортере 120 изделия и отводится через патрубки 160, короба 142 и основной отводящий короб 138 (фиг. 9). В этих же второй и четвертой зонах подогретый воздух из главного короба 132 для горячего воздуха движется через короба 136 и патрубки 158, проходит от заднего края к переднему через расположенные на транспортере 112 изделия и попадает в камеру 162, из которой он отводится по коробам 144 и главному отводящему коробу 140. В пятую сушильную зону 156 (фиг. 10) подогретый воздух поступает из главного короба 132 для горячего воздуха через короб 136 и патрубок 158, затем он проходит от заднего края к переднему через расположенные на транспортере 112 изделия и попадает в камеру 162, из которой он, проходя от переднего края к заднему через расположенные на транспортере 120 изделия, отводится через патрубок 160 и короб 142 в главный отводящий короб 138. Отводящий короб 146 соединен через воронкообразный патрубок 147 с верхней частью корпуса 170 подающего транспортера для отвода из корпуса сырого, содержащего влагу воздуха.

Для обеспечения прохождения подогретого воздуха через изделия P (фиг. 11) на промежуточной стенке 164 сушильной секции 105 имеются окна 166, закрытые сетками или перфорированными пластинами 168. Расход воздуха через каждое окно может составлять от 500 до 600 куб. футов в минуту, но он может меняться в зависимости от начального содержания влаги в горючих элементах и субстратах и от требуемого конечного содержания влаги в этих компонентах. Регулирование температуры и расхода подогретого воздуха, подаваемого в сушильную секцию 105, может осуществляться регулированием расхода и/или температуры пара, подаваемого в нагреватели 34, 36 по трубам 35, 37 и путем регулирования оборотов приводных двигателей воздуходувок или дросселированием с помощью заслонок (не показаны), установленных на коробах для подвода подогретого воздуха к и его отвода из сушильной секции.

Когда сдвоенная заготовка из горючего элемента/субстрата подается подающим транспортером 104 второй секции 14, содержание влаги в углеродистом горючем стержне все еще находится на относительно высоком уровне, например, составляет от 20% до 27%, а содержание влаги в оберточной бумаге находится на более низком уровне, например, составляет от 6% до 18%. При перемещении изделий транспортерами 112, 120 через сушильную секцию 105 содержание влаги в горючем стержне и оберточной бумаге уменьшается пропорционально, так что содержание влаги в экструдированном стержне снижается до примерно 10%-18% в зависимости от необходимого содержания влаги в конечном продукте, который упаковывается. Пропускание нагретого воздуха сначала в одном направлении через изделие из горючего элемента/субстрата, а затем в противоположном по отношению к изделию направлении предпочтительно, поскольку позволяет достичь более равномерного содержания влаги по всей длине изделия по сравнению с пропусканием подогретого воздуха через изделие только в одном направлении.

Ниже описан второй вариант выполнения изобретения, проиллюстрированный на фиг. 12-18, где на фиг. 12 приведен аксонометрический вид устройства для регулирования содержания влаги и сушки по изобретению, имеющего более простую конструкцию и обозначенного общей позицией 200. Так же как и в первом варианте, устройство 200 выполнено из двух секций, обозначенных общими позициями 202 и 204. Первая или расположенная выше по технологической линии секция содержит накопитель 12 для регулирования влагосодержания, такой как поточный накопитель Resy, модифицированный в соответствии с настоящим изобретением. Вторая или расположенная ниже по технологической линии секция устройства 200 содержит сушильную секцию 204 для сушки горячим воздухом, такую как другой поточный накопитель Resy, также модифицированный в соответствии с настоящим изобретением.

В первой секции 202 имеется секция подающего транспортера 206, которая соединена с расположенным выше по технологической линии устройством (не показано) для подачи горючих компонентов на устройство 200 для обработки. Как и в первом варианте выполнения, эти горючие компоненты могут представлять собой продукт, получаемый на оборудовании, описанном в опубликованной заявке на Европейский патент 0562474, на котором получают описанный выше экструдированный углеродистый горючий стержень. Этот горючий стержень разрезается на отдельные разрезаемые в дальнейшем на шесть частей горючие компоненты, которые поступают на подающий транспортер 206.

Первая секция 202 соединена трубопроводом 208 с ответвлениями, предназначенным для атмосферного воздуха, с парой воздуходувок или вентиляторов 210, 212, которые прокачивают ненагретый атмосферный воздух через первую секцию, которым при этом обдуваются горючие компоненты. Атмосферный воздух при необходимости может быть подогретым. Из первой секции или из секции 202 регулирующего содержание влаги накопителя горючие компоненты подаются на устройство 214 для сборки, такое как устройство для сборки Max R-1 или Max-2, в котором горючие компоненты разрезаются на отдельные горючие элементы, которые попарно соединяются с концами сдвоенного генератора дыма или субстрата, и транспортируются в виде сдвоенных заготовок из горючего элемента/субстрата на выходной транспортер 216 устройства 214 для сборки.

В устройстве 200 выходной транспортер 216 является также подающим транспортером для второй секции или сушильной секции 14, в которой сушка производится горячим воздухом. Вторая секция 204 может также представлять собой модифицированный накопитель Resy, как описано выше. Вторая секция 204 соединена трубопроводом 218 с ответвлениями, предназначенным для горячего воздуха, с двумя воздуходувками или вентиляторами 220, 222 и с одним нагревателем 224. Воздуходувка 220 и нагреватель 224 подают подогретый атмосферный воздух во вторую секцию 204. Для осуществления нагрева воздуха в нагреватель 224 по впускной линии 225 подается пар от источника (не показан). Воздух для сушки нагревается до температуры от примерно 110oF до 160oF, предпочтительно до примерно 120oF. Воздуходувка 222 откачивает подогретый воздух из второй секции 204. Как и в первом варианте выполнения, этот подогретый воздух уносит с собой в виде водяного пара значительную часть влаги, содержащейся в экструдированных горючих стержнях, которые проходят через вторую секцию 204.

При прохождении сдвоенных заготовок из горючего элемента/субстрата через вторую секцию 204 происходит дальнейшее уменьшение разницы влагосодержания между горючим элементом и субстратом. Заготовки затем по спускному желобу 226 могут подаваться, например, в лоточный наполнитель 228 HCF, или в обычный накопитель Resy, или непосредственно на оборудование для изготовления сигарет. В итоге разница в содержании влаги между горючим элементом и субстратом снижается до нуля или практически до нуля, т.е. содержание влаги в составной заготовке из горючего элемента/субстрата доводится до такого уровня, который находится в требуемом для упаковки готовых сигарет диапазоне.

Далее со ссылкой на фиг. 12, 13, 14 и 17 описаны конструкция и работа первой секции 202 устройства 200. Подающий транспортер 206 состоит из верхнего и нижнего горизонтальных транспортирующих участков 230, 232 и вертикального транспортирующего участка 234. Транспортеры 230, 232, 234 образованы парой движущихся в противоположных направлениях транспортерных лент 236, 238, каждая из которых надета на натяжные ролики 240, один или несколько из которых приводятся во вращение от двигателей (не показаны), обеспечивая перемещение расположенных между обращенными друг к другу ветвями транспортерных лент 236, 238 горючих компонентов в направлении горизонтальной и вертикальной стрелок 242.

От верхнего горизонтального участка 232 подающего транспортера 206 изделия из горючего компонента движутся вниз через приемный спускной желоб 244 и попадают на нижнюю горизонтальную транспортерную ленту 246, натянутую на натяжные ролики 248 (показан только один), приводимых во вращение двигателем (не показан). Верхняя горизонтальная ветвь 250 транспортерной ленты 246 движется по неподвижной плоской детали 252, которая поддерживает множество изделий из горючего компонента, перемещаемых по ходу технологического процесса транспортерной лентой 246. В конце хода транспортера 246 расположен спускной желоб 254, по которому изделия из горючего компонента движутся вниз к устройству 214 для сборки (фиг. 12).

Верхняя часть поточной секции 202 содержит накопительный блок 256 с верхней горизонтальной транспортерной лентой 258, огибающей натяжные ролики 260 (показан только один), и подвижный толкатель 262, который перемещается вперед и назад в горизонтальном направлении. При движении толкателя 262 в направлении к концу поточной секции по ходу технологического процесса изделия из горючего компонента будут накапливаться на верхнем транспортере 258, например, когда движение потока изделий по ходу технологического процесса в первой секции 202 останавливается или прерывается по той или иной причине. При возобновлении движения в первой секции 202 толкатель 262 возвращается в свое исходное положение к переднему концу верхней транспортерной ленты 258.

На фронтальных поверхностях секции 206 подающего транспортера и поточной секции 202 установлены перфорированные пластины или сетки 264, 266, через которые в эти секции всасывается атмосферный воздух. Этот воздушный поток формируется с помощью воздуходувок 210, 212, создающих разряжение в воздушном трубопроводе 18 с ответвлениями, который подсоединен к секциям 206, 202 с помощью системы трубопроводов, как показано на фиг. 12, 14 и 17.

На задней стенке 268 секции 206 подающего транспортера расположено одно или несколько всасывающих отверстий 270, которые соединены через трубы 271 и главный короб 272 с воздуходувкой 210, обеспечивающей всасывание атмосферного воздуха, обдувающего горючие компоненты, через перфорированные пластины 264 внутрь секции 206 подающего транспортера. Производительность воздуходувки 210 составляет примерно от 1500 до 1600 куб. футов в минуту, но ее можно регулировать путем регулирования оборотов приводного двигателя воздуходувки либо с помощью заслонок (не показаны) до необходимой скорости потока, зависящей от пропускной способности устройства, содержания влаги в экструдированном горючем стержне в подаваемом изделии из горючего компонента и от требуемого содержания влаги в горючем компоненте, поступающем в спускной желоб 254 первой секции 202.

К задней стенке 275 поточной секции 202 прикреплено множество воронкообразных патрубков 274 короба, а к верхней части поточной секции на выходе или разгрузочном конце верхнего горизонтального транспортера 232 секции 206 подающего транспортера прикреплен еще один воронкообразный патрубок 276 короба. Каждый из патрубков 274, 276 отдельным трубопроводом 278 соединен с главным всасывающим коробом 280, который в свою очередь соединен с воздуходувкой 212. Воздуходувка 212 всасывает атмосферный воздух через перфорированные пластины 266 поточной секции 202 и прокачивает его в направлении показанных на фиг. 17 стрелок через находящиеся в секции 202 горючие компоненты. Воздуходувка 212 имеет такую же производительность, что и воздуходувка 210, и она может регулироваться аналогично воздуходувке 210.

Когда разрезаемые в дальнейшем на шесть частей горючие компоненты поступают на нижний горизонтальный транспортер 230 подающего транспортера 206, содержание влаги в экструдированном углеродистом горючем стержне, содержащемся в изделии из горючего компонента, сравнительно велико и составляет, например, примерно от 30% до 40%, а содержание влаги в упругом оболочковом слое и оберточной бумаге сравнительно мало и составляет, например, примерно от 6% до 18%, предпочтительно примерно от 8% до 12%. Как и в первом варианте выполнения, во избежание избыточного переноса влаги от экструдированного горючего стержня в его обертку при сохранении в то же самое время содержания влаги в горючем стержне на сравнительно высоком уровне, необходимом для последующей легкой разрезки стержня во время последующих стадий обработки технологического процесса, в первой секции 202 используется ненагретый атмосферный воздух. Расход ненагретого воздуха регулируется в зависимости от количества изделий из горючего компонента, пропускаемых через устройство, и начального содержания влаги в экструдированном стержне таким образом, чтобы (1) содержание влаги в оберточной бумаге поддерживалось ниже примерно 18% во избежание проблем, связанных с разбуханием, и (2) содержание влаги в экструдированном стержне не опускалось ниже примерно 18% и предпочтительно поддерживалось на уровне примерно 22-30% для оптимальной разрезки.

Как показано на фиг. 12, после выгрузки подлежащих последующей разрезке на шесть частей горючих компонентов из первой секции 202 через спускной желоб 254 они поступают в устройство 214 для сборки, где каждый из них режется на шесть горючих элементов равной длины. Каждая пара таких горючих элементов помещается против противоположных концов субстрата, и этот собранный элемент обертывается бумагой для склейки, в результате чего образуется сдвоенная заготовка из горючего элемента/субстрата, которая покидает устройство 214 для сборки и поступает на отводящий транспортер 216.

Далее со ссылкой на фиг. 12, 15, 16 и 18 описана конструкция и работа второй секции или сушильной секции 204 с сушкой горячим воздухом устройства 200. Выходящие из устройства 214 для сборки по транспортеру 216 сдвоенные заготовки из горючего элемента/субстрата транспортируются с помощью подающего транспортера 282, аналогичного подающему транспортеру 234, к сушильной секции 204, в которой они из зазора между транспортерными лентами 284, 286 подающего транспортера попадают на наклонную поддерживающую пластину 288. Перемещаясь вниз, элементы с поддерживающей пластины 288 попадают на верхнюю ветвь транспортерной ленты 290, расположенной в верхней части сушильной секции 204. Транспортерная лента 290 натянута между парой натяжных роликов 292, по крайней мере один из которых приводится во вращение от двигателя (не показан). Верхняя горизонтальная ветвь транспортера движется по неподвижной поддерживающей пластине 294, которая поддерживает множество заготовок из горючего элемента/субстрата, перемещаемых по ней.

В конце верхнего транспортера 290 заготовки передвигаются вниз, попадая в нижнюю часть сушильной секции 204 и на верхнюю ветвь нижней транспортерной ленты 296, натянутой между натяжными роликами 298, по крайней мере один из которых приводится во вращение от двигателя. Подобно транспортеру 290 нижняя ветвь транспортера 296 движется по неподвижной поддерживающей пластине 300. В сушильной секции 204 в отличие от поточной секции 202 нет накопительной секции. Поэтому все изделия перемещаются обоими транспортерами, сначала транспортером 290 справа налево по фиг. 15, а затем транспортером 296 слева направо по фиг. 15. В конце транспортера 296 заготовки движутся вниз по наклонному спускному желобу 226, из которого они попадают в лоточный наполнитель 228 HCF (фиг. 12).

Нагретый воздух движется над элементами, проходя через вторую секцию 204 за счет устройств трубопровода 218 с ответвлениями, предназначенного для горячего воздуха, т. е. воздуходувок 220, 222 и нагревателя 224, следующим образом. Воздуходувка 220 всасывают атмосферный воздух и подает его в главный короб 302, при выходе из которого воздух проходит через нагреватель 224, в котором он нагревается до температуры от 110oF до 160oF, предпочтительно до примерно 120oF. Из нагревателя 224 подогретый воздух движется через главный короб 304 для горячего воздуха, а затем в подводящий короб 306 для горячего воздуха меньшего диаметра, который соединен с сушильной секцией 204 описанным ниже способом. Вытяжной вентилятор 222 соединен с сушильной секцией 204 с помощью основного отводящего короба 308 для горячего воздуха и с помощью отводящего короба 310 для горячего воздуха меньшего диаметра. Главный отводящий короб 308 для горячего воздуха также соединен с отводящими трубопроводами 312 меньшего диаметра, через которые ненагретый воздух откачивается через верхнюю и боковую части корпуса 311 подводящего транспортера 282 таким же образом, как описано выше для поточной секции 202. Воздуходувки 220, 222 имеют такую же производительность, что и воздуходувки 210, 212 (от 1500 до 1600 куб. футов в минуту), и подобно воздуходувками 210, 212 она может регулироваться либо регулированием оборотов приводного двигателя, либо с помощью заслонок.

Аналогично первому варианту выполнения сушильная секция 204 имеет пять сушильных зон 312, 314, 316, 318, 320, в которые подается и из которых отводится подогретый воздух. Было установлено, что более равномерное распределение подогретого воздуха, а, следовательно, и более равномерная сушка заготовок из горючего элемента/субстрата может быть достигнута за счет попеременного пропускания подогретого воздуха вдоль заготовок сначала от одного конца, а затем с другого конца. Для этого нагнетающие и отводящие короба для горячего воздуха соответствующим образом соединяются с пятью сушильными зонами 312-320.

В каждой сушильной зоне на задней стенке сушильной секции 204 расположена пара воронкообразных патрубков 322, 324 короба, которые обращены в сторону изделий, находящихся на транспортерных лентах 290, 296 соответственно. На лицевой стороне сушильной секции 204 расположена камера 326, перекрывающая по длине все пять сушильных зон. В каждой из сушильных зон 312-320 подогретый воздух из главного короба 304 для горячего воздуха, коробов 306 и патрубков 324 проходит от заднего края к переднему через изделия, расположенные на транспортере 296, попадает в камеру 326, поднимается вверх и затем проходит в горизонтальном направлении через изделия на транспортере 290 от переднего края к заднему, после чего отводится через патрубки 322, короба 310 и главный короб 308 (фиг. 18). Отводимый горячий воздух смешивается с ненагретым воздухом, вытягиваемым по коробам 312 воздуходувкой 222 из подающего транспортера 282.

Для обеспечения прохождения подогретого воздуха через изделия на промежуточной стенке 328 сушильной секции 204 имеются окна 330, закрытые сетками или перфорированными пластинами (не показано), как изображено на фиг. 11. Расход воздуха через каждое окно может составлять от 500 до 600 куб. футов в минуту, но он может меняться в зависимости от начального содержания влаги в горючих элементах и субстратах и от требуемого конечного содержания влаги в этих компонентах. Регулирование температуры и расхода подогретого воздуха, подаваемого в сушильную секцию 204, может осуществляться регулированием расхода и/или температуры пара, подаваемого в нагреватель 224 по трубам 225 и путем регулирования оборотов приводных двигателей воздуходувок или дросселированием с помощью заслонок (не показаны), установленных на коробах для подвода подогретого воздуха к и его отвода из сушильной секции.

Когда сдвоенная заготовка из горючего элемента/субстрата подается подающим транспортером 282 второй секции 204, содержание влаги в углеродистом горючем стержне все еще находится на относительно высоком уровне, например составляет от 20% до 27%, а содержание влаги в оберточной бумаге находится на более низком уровне, например составляет от 6% до 18%. При перемещении изделий транспортерами 290, 296 через сушильную секцию 204 содержание влаги в горючем стержне и оберточной бумаге уменьшается пропорционально, так что содержание влаги в экструдированном стержне снижается до примерно 10-18% в зависимости от необходимого содержания влаги в конечном продукте, который упаковывается. Пропускание нагретого воздуха сначала в одном направлении через изделие из горючего элемента/субстрата, а затем в противоположном по отношению к изделию направлении предпочтительно, поскольку позволяет достичь более равномерного содержания влаги по всей длине изделия по сравнению с пропусканием подогретого воздуха через изделие только в одном направлении.

Учитывая все вышесказанное, специалист в данной области техники легко придет к заключению о том, что в настоящем изобретении предложены достаточно эффективные и обладающие определенными преимуществами способ и устройство, позволяющие решить проблемы, присущие процессу изготовления курительных изделий с экструдированными углеродистыми горючими стержнями.

Несмотря на то, что в описании изобретения рассмотрены предпочтительные варианты выполнения, специалисту в данной области техники ясно, что в эти рассмотренные конкретные варианты выполнения могут вноситься различные изменения и усовершенствования, не выходя за рамки основной идеи и объема изобретения. Иначе говоря, представленное изобретение ограничено только формулой его изобретения и соответствующими правилами закона.

Реферат

Изобретение относится к устройству для регулирования содержания влаги в углеродистом горючем компоненте, используемом при производстве изделий для курения и содержащем углеродистый горючий стержень, имеющий некоторое содержание влаги, и бумагу, которой обернут указанный стержень. Устройство включает поточное накопительное средство для приема и накопления множества указанных горючих компонентов и средство, соединенное с указанным накопительным средством, для обдува ненагретым воздухом указанных горючих компонентов для снижения содержания влаги в указанных горючих стержнях, при этом, по существу, предотвращая разбухание и обесцвечивание горючих компонентов от влаги, содержащейся в горючем стержне. Другой вариант устройства по изобретению, кроме поточного накопительного средства и средства подачи воздуха, соединенного с указанным накопительным средством, содержит средство, расположенное вслед за указанным накопительным средством, для разрезания указанных горючих компонентов. Содержание влаги в горючих стержнях, хотя и пониженное, остается достаточно высоким для предотвращения растрескивания и крошения стержней при их разрезании. Также раскрыт соответствующий способ регулирования содержания влаги в углеродистых горючих компонентах. 3 с. и 23 з.п. ф-лы, 18 ил.

Комментарии