Устройство и способ заполнения полостей материалом в виде частиц - RU2640459C2

Код документа: RU2640459C2

Чертежи

Описание

Настоящее изобретение относится к устройствам и способам заполнения полостей материалом в виде частиц. В частности, настоящее изобретение относится к такому устройству и таким способам для применения при изготовлении фильтрующих элементов для курительных изделий.

При изготовлении фильтрующих элементов для курительных изделий полости между штрангами фильтра могут быть заполнены материалом в виде частиц, таким как, например, активированный уголь. Как правило, для выполнения управляемого заполнения полостей применяется всасывание в полость через оберточную бумагу. Тем не менее, этот метод не подходит при использовании оберточного материала с низкой газопроницаемостью, такого как пластмассовая пленка.

Таким образом, существует необходимость в устройстве и способе, которые обеспечивают возможность надежного заполнения полостей. В частности, существует потребность в таких устройствах и способах, где для обертывания полости применяются оберточные материалы с низкой газопроницаемостью.

В соответствии с аспектом изобретения предложено устройство для заполнения полостей материалом в виде частиц. Устройство содержит конвейерную ленту, содержащую воронку. Воронка приспособлена для вмещения материала в виде частиц и для дозирования материала в виде частиц через конвейерную ленту. Устройство дополнительно содержит первый направляющий элемент и второй направляющий элемент в виде первого направляющего колеса и второго направляющего колеса для передвижения и направления конвейерной ленты. Первое направляющее колесо и второе направляющее колесо расположены на расстоянии друг от друга и таким образом, что конвейерная лента содержит прямую часть ленты, расположенную между первым направляющим колесом и вторым направляющим колесом. При этом также удерживающий элемент размещен смежно с нижней стороной конвейерной ленты для поддержания воронки закрытой до достижения воронкой места перемещения на первом направляющем колесе. Удерживающий элемент и прямая часть ленты дополнительно выполнены с возможностью обеспечения дозирования материала в виде частиц через воронку под действием силы тяжести в месте перемещения и предпочтительно в то время, пока воронка находится на прямой части ленты. Когда конвейерная лента проходит удерживающий элемент, удерживающий элемент поддерживает нижнее отверстие воронки закрытым. Таким образом, воронка образует карман, куда материал в виде частиц может подаваться и удерживаться до тех пор, пока удерживающий элемент не разблокирует нижнее отверстие воронки и материал в виде частиц может быть дозирован из воронки. В устройстве согласно настоящему изобретению материал в виде частиц перемещается на конвейерную ленту через первое направляющее колесо.

Предпочтительно прямая часть ленты начинается в направлении ниже по потоку от места перемещения. Материал в виде частиц может быть дозирован в полость, расположенную смежно с воронкой в месте перемещения. Предпочтительно полость направлена параллельно и по существу с той же скоростью, что и воронка, вдоль прямой части ленты. Однако, в зависимости от размера полости и воронки, скорость полости и скорость воронки могут отличаться, что приводит к относительной скорости между воронкой и полостью. Может быть преимущественным, если полость существенно больше, чем наружный размер воронки.

Обеспечение воронок в конвейерной ленте для дозирования материала в виде частиц в полость, расположенную смежно с воронкой, облегчает заполнение полости. Время перемещения материала в виде частиц из воронки в полость, таким образом, может быть увеличено. Это особенно эффективно, когда устройство работает на высокой скорости, а именно при полунепрерывном заполнении полостей на высокой скорости, например полостей в потоке элементов в форме стержня. Также дозирование материала в виде частиц из воронки может подвергаться действию пассивных сил, такой как сила тяжести, дополнительно поддерживаемых общими вибрациями устройства. В известных способах перемещение материала в виде частиц из воронки в полость ограничено местом перемещения. В устройствах, известных в данной области техники, перемещение материала может произойти только в одном месте перемещения, где воронка и полость для приема материала в виде частиц совпадают во времени и пространстве. В соответствии с настоящим изобретением материал в виде частиц может быть дозирован из воронки не только в месте перемещения, но также вдоль прямой части ленты. Таким образом, время, когда происходит перемещение материала в виде частиц, может быть приспособлено, например, к свойствам материала в виде частиц, конструкционным требованиям или подобному.

Активные средства перемещения, такие как всасывание или потоки газа, в месте перемещения могут быть исключены. Таким образом, конструкция устройства может быть упрощена. Кроме того, вероятность сдувания материала в виде частиц уменьшается. Кроме того, способ заполнения полости особенно может быть применен для окружения или образования полости также при использовании оберточного материала с низкой газопроницаемостью. При применении оберточного материала с низкой газопроницаемостью для окружения или образования полости не требуется всасывание для немедленного перемещения материала в виде частиц в полость на месте перемещения, так как процесс заполнения не ограничен местом перемещения. Таким образом, способ согласно настоящему изобретению особенно пригоден для оберточного материала с низкой газопроницаемостью или частичным формированием полости, хотя и не ограничивается этим.

В настоящем изобретении заполнение полости, то есть перемещение материала в виде частиц из воронки в полость, может проходить по существу посредством лишь силы тяжести, так как продолжительность процесса перемещения материала в виде частиц в полость увеличивается.

Предпочтительно прямая часть ленты расположена горизонтально. К тому же, сила тяжести, действующая на материал в виде частиц в воронке, может быть использована для опорожнения воронки в максимальной степени. Тем не менее, прямая часть ленты также может быть расположена в положениях, отклоняющихся от точного горизонтального положения, таким образом, по-прежнему для дозирования материала в виде частиц через воронку используется сила тяжести. Например, прямая часть ленты может находиться в наклонном положении относительно горизонтальной оси. Например, угол наклона вперед или угол наклона назад может достигать 15 градусов.

Перемещение материала в виде частиц к конвейерной ленте через первое направляющее колесо обеспечивает легкое и быстрое заполнение воронки на конвейерной ленте, например, во время направления конвейерной ленты вдоль первого направляющего колеса. Главным образом это позволяет заполнить воронку через ее отверстие, расположенное на одной стороне конвейерной ленты, и выгрузить материал в виде частиц через отверстие, расположенное на противоположной стороне конвейерной ленты. Воронка может быть, таким образом, оптимизирована для заполнения и опорожнения полости. Например, воронка может быть асимметричной с учетом заполнения и опорожнения. Например, в воронке может быть предусмотрено большее загрузочное отверстие и меньшее разгрузочное отверстие, например отверстие может быть в форме раструба. Например, загрузочное отверстие может быть больше для облегчения заполнения воронки, а разгрузочное отверстие воронки может быть приспособлено к размеру полости, в которую материал в виде частиц должен быть выгружен для обеспечения точного перемещения материала в виде частиц в полость. Разгрузочное отверстие может иметь, например, тот же размер, что и полость, или может быть меньше, чем полость. При заполнении воронки через первое направляющее колесо материал в виде частиц также проходит некоторое расстояние на конвейерной ленте и, следовательно, общее расстояние, проходимое материалом в виде частиц, может быть сведено к минимуму. К тому же, потенциальная потеря материала или загрязнение устройства или целой установки могут быть сведены к минимуму. Перемещение материала в виде частиц к конвейерной ленте с помощью первого направляющего колеса может быть реализовано, например, в виде камеры подачи, расположенной в первом направляющем колесе. Это может, например, также быть реализовано посредством подающего канала, например подающего патрубка, направленного в первом направляющем колесе таким образом, что материал в виде частиц может быть перемещен на конвейерную ленту через первое направляющее колесо.

Предпочтительно конвейерная лента является замкнутой бесконечной лентой, расположенной вокруг первого направляющего колеса и второго направляющего колеса. При применении замкнутой бесконечной ленты направление конвейерной ленты, заполнение и опорожнение воронок может быть выполнено бесконечным способом и в замкнутой системе. Это преимущественно упрощает настройку устройства в соответствии с настоящим изобретением. Например, при использовании бесконечной ленты только одно направляющее колесо должно быть выполнено как ведущее колесо, в то время как любые дополнительные направляющие колеса могут быть ведомыми колесами.

Одна или несколько воронок могут быть расположены в конвейерной ленте согласно настоящему изобретению. Предпочтительно несколько воронок расположены в конвейерной ленте. Расстояние между соседними воронками предпочтительно соответствует расстоянию между соседними полостями. Полости предпочтительно предусмотрены в потоке элементов в форме стержня, например фильтрующих элементов, таких как штранги фильтра.

В устройстве согласно настоящему изобретению предпочтительно, чтобы размер воронки соответствовал количеству материала в виде частиц, дозируемого в полость. Тем не менее, размер воронки может также вмещать небольшое количество материала в виде частиц, значительно меньше, чем могло бы потребоваться для полного заполнения полости. Материал в виде частиц в воронке иногда может быть количеством материала в виде частиц для заполнения, например, последних от 10 до 30 процентов полости. С целью получения полностью заполненной полости, например, дозирование материала в виде частиц из воронки в полость может быть начато в то время, когда материал в виде частиц еще подается в воронку.

Предпочтительно форма воронки соответствует раструбу, имеющему верхнее отверстие большее, чем нижнее отверстие, где верхнее отверстие имеет функцию загрузочного отверстия, а нижнее отверстие имеет функцию разгрузочного отверстия. Форма и размер нижнего отверстия раструба или воронки другой формы определяет поток материала в виде частиц из воронки. Такое нижнее отверстие может, например, иметь круглую или овальную форму и наклонные края для облегчения дозирования материала в виде частиц из воронки в полость. Несмотря на то что в общем случае круглая или овальная форма нижнего отверстия воронки может быть предпочтительной, так как такие отверстия относительно легко изготовить, легко могут быть предусмотрены другие формы, например прямоугольная или треугольная. Разные формы могут быть преимущественными в зависимости от размера и формы материала в виде частиц, обрабатываемого устройством в соответствии с настоящим изобретением.

В соответствии с настоящим изобретением материал в виде частиц относится к дискретным частицам или мелким объектам в виде отдельных элементов, таким как сыпучий материал, порошок, гранулы, капсулы и их смеси, или к таким объектам, которые могут быть обработаны с помощью устройства и способа в соответствии с настоящим изобретением. Предпочтительно материал в виде частиц состоит из гранул или мелких объектов, которые по существу являются сферическими объектами. Предпочтительно гранулы или мелкие объекты имеют диаметр или протяженность приблизительно от 0,2 мм до приблизительно 1,5 мм, более предпочтительно приблизительно от 0,3 мм до приблизительно 0,8 мм. Предпочтительно по существу сферический объект представляет собой капсулу. Предпочтительно капсула содержит материал в виде частиц или жидкость. Предпочтительно жидкость представляет собой ароматизатор и материал в виде частиц представляет собой гранулы активированного угля. Предпочтительно капсула является выполненной с возможностью дробления или термически нестабильной, то есть капсула может высвобождать свое содержимое, когда приложено достаточное раздавливающее усилие, достаточное количество тепла или другие достаточные высвобождающие средства.

Предпочтительно материал в виде частиц содержит активированный уголь и ароматические капсулы, такие как, например, Viscopearls™, поставляемые компанией Rengo, Япония. Предпочтительно материал в виде частиц содержит приблизительно от 30 процентов до приблизительно 70 процентов активированного угля и приблизительно от 70 процентов до приблизительно 30 процентов ароматических капсул.

В соответствии с одним из аспектов устройства в соответствии с настоящим изобретением устройство дополнительно содержит выталкивающий элемент, расположенный рядом с верхней стороной прямой части ленты. Выталкивающий элемент содержит выступ для вставки в воронку конвейерной ленты для выталкивания материала в виде частиц из воронки в направлении полости. Выталкивающий элемент может обеспечивать полное опорожнение воронки и тем самым дополнительно обеспечивать заполнение полости определенным количеством материала в виде частиц. Выступ, вставленный в воронку, действует локально без дальнейшего влияния, например, на материал в виде частиц, уже присутствующий в полости, расположенной смежно с воронкой. Предпочтительно размеры выступа и глубина его вставки в воронку выбраны таким образом, чтобы не было соприкосновения со стенкой воронки или лентой соответственно. Это преимущественно может предотвратить или ограничить сдавливание или повреждение материала в виде частиц. Предпочтительно расстояние между выступом и стенками воронки или лентой больше, чем диаметр или средняя протяженность частиц материала в виде частиц. Кроме того, расстояние между выступом и воронкой обеспечит незначительный износ любой части. Кроме того, расстояние может предотвратить утечку материала в виде частиц с верхнего конца полости в или на ленту или другие части устройства.

В соответствии с другим аспектом устройства в соответствии с изобретением первое направляющее колесо содержит камеру подачи для удержания определенного количества материала в виде частиц. Камера подачи расположена внутри первого направляющего колеса, и в подающей периферии камеры подачи предусмотрено подающее отверстие. Эта подающая периферия соответствует периферийной части первого направляющего колеса. Подающее отверстие предусмотрено для подачи материала в виде частиц из камеры подачи через подающее отверстие в воронку в конвейерной ленте, когда воронка размещена в периферийной части первого направляющего колеса в положении, соответствующем положению подающего отверстия. Благодаря обеспечению камеры подачи в первом направляющем колесе подача материала в виде частиц входит в функционирование первого направляющего колеса, таким образом, может быть предусмотрена экономия на дополнительных деталях оборудования и пространстве. Поскольку конвейерная лента направляется и вследствие этого контактирует с направляющим колесом, такая периферийная область контакта может быть использована и приспособлена к перемещению материала в виде частиц из камеры подачи в воронку в конвейерной ленте. Подающая периферия камеры подачи и периферийная часть первого направляющего колеса являются кольцевой частью первого направляющего колеса. Предпочтительно внутренняя часть первого направляющего колеса, содержащая камеру подачи, является неподвижной частью первого направляющего колеса. Предпочтительно внешняя часть первого направляющего колеса, направляющего конвейерную ленту, является подвижной частью первого направляющего колеса. Подвижная часть первого направляющего колеса предпочтительно содержит по меньшей мере одно подающее отверстие, которое перемещается вдоль части окружности первого направляющего колеса таким образом, что по меньшей мере одно подающее отверстие совпадает с воронкой в конвейерной ленте.

В некоторых вариантах осуществления устройства в соответствии с настоящим изобретением камера подачи, которая может быть отдельной камерой подачи или может быть встроенной, например, в первое направляющее колесо, как описано выше, содержит средства циркуляции для воздействия на циркуляцию материала в виде частиц в камере подачи. Средства циркуляции могут предотвращать комкование материала в виде частиц в камере подачи или закупоривание материала в виде частиц. Средства циркуляции могут также обеспечить материал в виде частиц определенным направлением перемещения или скоростью в указанном конкретном направлении перемещения. Конкретное направление перемещения предпочтительно направлено в сторону расположения подающего отверстия. Направление перемещения и скорость могут быть также приспособлены к скорости воронки, проходящей камеру подачи, воронки, которая должна быть заполнена материалом из камеры подачи. Посредством этого может быть уменьшена разница в скорости материала в виде частиц и воронки в месте подачи, то есть в месте, где материал в виде частиц подается из камеры подачи в воронку на конвейерной ленте. Средства циркуляции могут предусматривать один или комбинацию указанных выше признаков и тем самым обеспечивать заполнение воронки.

Средства циркуляции могут быть активными или пассивными средствами циркуляции. Активные средства циркуляции активно воздействуют на материал в виде частиц, например в виде перемешивающих средств, таких как поток газа, вибрационные средства или съемные барабаны. Пассивные средства циркуляции, например, в форме перегородок, расположенных в камере подачи, таких как элементы в виде стенки или выступы в стенках камеры подачи, своим присутствием пассивно воздействуют на направление перемещения материала в виде частиц. Предпочтительно элементы в виде стенки направляют материал в виде частиц в направлении подающего отверстия в камере подачи.

В соответствии с другим аспектом устройства в соответствии с настоящим изобретением устройство дополнительно содержит блок очистки устройства для удаления материала в виде частиц с первого или второго направляющего колеса. Предпочтительно блок очистки устройства содержит очищающий элемент, который расположен ниже по потоку от места перемещения на первом направляющем колесе. Блок очистки устройства удаляет материал в виде частиц, который не был перемещен в полость. Это может быть сделано, например, с помощью всасывания или потока газа. Блок очистки устройства удаляет такой рассеянный материал в виде частица с направляющего колеса, особенно с периферийной части направляющего колеса, где направляющее колесо было в контакте или вступает в контакт с конвейерной лентой. Рассеянный материал в виде частиц является нежелательным, потому что он может загрязнить устройство. Это может также привести к блокированию ведомого направляющего колеса и к повреждению конвейерной ленты. Кроме того, это может влиять на зрительные и физические свойства конечного продукта, такого как сигарета с фильтром.

Предпочтительно блок очистки устройства расположен рядом с первым направляющим колесом, смежным с местом перемещения ниже по потоку. Блок очистки устройства также может быть приспособлен для очистки конвейерной ленты либо вместе, либо отдельно от чистки направляющего колеса. Предпочтительно блок очистки устройства расположен таким образом, чтобы очищающее действие, осуществляемое блоком очистки устройства, не воздействовало на материал в виде частиц в заполненной полости, например, для предотвращения непреднамеренного удаления материала в виде частиц из полости.

В соответствии с другим аспектом устройства в соответствии с настоящим изобретением устройство дополнительно содержит блок очистки стержня, расположенный ниже по потоку от второго направляющего колеса. Предпочтительно блок очистки стержня приспособлен для удаления рассеянного материала в виде частиц из области рядом с полостью. Полость, которая предпочтительно предварительно заполнена материалом в виде частиц, предусмотрена в потоке элементов в форме стержня и расположена рядом с продольным концом элемента в форме стрежня потока элементов в форме стрежня.

Посредством блока очистки стержня наличие рассеянного материала в виде частиц в конечном продукте может быть уменьшено или устранено. Очищающее действие блока очистки стержня направлено на часть потока элементов в форме стрежня, например штрангов фильтра, которые смежны с полостью и определяют размер полости или полостей, расположенных в неготовом изделии. Предпочтительно блок очистки стержня направлен и сосредоточен на области рядом с полостью. Очищающее действие может быть направлено на элемент в форме стержня, расположенный рядом с полостью, для удаления рассеянного материала в виде частиц с наружной стороны элемента в форме стержня, но не из полости, расположенной рядом с элементом в форме стержня. Как правило, например, так называемые фильтры "с пространством между штрангами", которые содержат полости, расположены таким образом, что цилиндрические штранги из ацетатного волокна находятся на расстоянии друг от друга и обычно обернуты оберточным материалом в виде листа, таким как, например, полотно из пористой фицеллы. Пустое пространство или полость между штрангами фильтра может быть заполнена другими элементами, такими как, например, материал в виде частиц. Предпочтительно устройство очистки стержня приспособлено для удаления рассеянного материала в виде частиц из области между двумя соседними полостями. Соседние полости расположены рядом с двумя продольными концами элемента в форме стержня потока элементов в форме стержня. Полость может быть дополнительно защищена с помощью защитного элемента при выполнении очищающего действия рядом с полостью.

Блок очистки устройства может также быть объединен с блоком очистки стержня, так как, например, всасывание или поток газа, используемые в блоке очистки устройства, могут быть использованы для очистки частей потока элементов в форме стрежня, а также или первого направляющего колеса, или второго направляющего колеса. К тому же, тогда требуются только одно подающее и выпускное отверстие для обеспечения всасывания или потока газа.

В соответствии с другим аспектом устройства в соответствии с настоящим изобретением первое направляющее колесо и второе направляющее колесо представляют собой первое зубчатое колесо и второе зубчатое колесо, а конвейерная лента представляет собой зубчатую ленту, расположенную по окружности первого зубчатого колеса и второго зубчатого колеса. Использование зубчатых колес в сочетании с зубчатой конвейерной лентой является точным и надежным способом передвижения и направления конвейерной ленты и, следовательно, позиционирования и направления воронок, заполненных материалом в виде частиц, для дозирования материала в виде частиц в полости. Как правило, только одно из первого направляющего колеса и второго направляющего колеса является ведомым направляющим колесом. Таким образом, только в ведомом направляющем колесе должны быть предусмотрены зубцы для сцепления с зубцами конвейерной ленты. Однако более точное и плавное направление конвейерной ленты может быть достигнуто путем обеспечения зубцов на первом направляющем колесе и втором направляющем колесе.

В некоторых вариантах осуществления воронка в конвейерной ленте расположена между двумя рядами зубцов, причем ряды зубцов расположены параллельно вдоль боковых сторон конвейерной ленты. Соответственно, по меньшей мере в одном из первого направляющего колеса и второго направляющего колеса также предусмотрены два ряда зубцов, которые расположены параллельно вдоль боковых сторон по меньшей мере одного из первого направляющего колеса или второго направляющего колеса. Если направляющее колесо реализовано как зубчатое колесо, в зубчатом колесе могут быть предусмотрены два ряда зубцов, расположенных по окружности.

В соответствии с еще одним аспектом устройства в соответствии с настоящим изобретением устройство содержит блок ионизации для электростатического разряда материала в виде частиц. Некоторые виды материала в виде частиц, например материал в виде частиц, выполненный из пластмассового материала или содержащий внешние поверхности, выполненные из пластмассового материала, как правило, получают электростатический заряд во время обработки этих материалов в виде частиц, в частности, в результате трения. Это может производить такой эффект, что материал в виде частиц может иметь склонность к отделению друг от друга и приклеиванию к нейтральным или противоположно заряженным поверхностям, таким как, например, камера подачи, направляющие колеса или другие части оборудования. Кроме того, электростатический заряд может предотвратить или затруднить поступление материала в виде частиц в воронку или полость. Благодаря электростатическому разряду материала в виде частиц может быть облегчено заполнение воронок и полостей или удаление рассеянного материала в виде частиц из непредусмотренных мест в оборудовании для заполнения. Электростатический разряд материалов в виде частиц, например, может быть достигнут за счет применения ионизированного потока газа к материалу в виде частиц, частям устройства или, например, к потоку элементов в форме стержня с пустыми, частично пустыми и заполненными полостями.

В соответствии с другим аспектом настоящего изобретения предложен способ заполнения полостей материалом в виде частиц. Способ включает этап обеспечения конвейерной ленты, содержащей воронку. Способ дополнительно включает этап передвижения и направления конвейерной ленты с помощью первого направляющего колеса и второго направляющего колеса. В соответствии со способом настоящего изобретения первое направляющее колесо и второе направляющее колесо расположены на расстоянии друг от друга таким образом, что конвейерная лента образует прямую часть ленты между первым направляющим колесом и вторым направляющим колесом. На следующем этапе воронку заполняют посредством первого направляющего колеса материалом в виде частиц, в то время как воронка поддерживается закрытой. Предпочтительно разгрузочное отверстие воронки остается закрытым или воронка может быть закрытой, за исключением загрузочного отверстия воронки. Полость в потоке элементов в форме стержня расположена смежно с воронкой в месте перемещения. Следующий этап включает дозирование материала в виде частиц через открытую воронку в полость, расположенную смежно с воронкой, например, под действием силы тяжести, в то время как воронка в конвейерной ленте и полость в потоке элементов в форме стрежней направлены параллельно вместе вдоль прямой части ленты. Открытая воронка может быть воронкой, где, например, удерживающий элемент, ранее закрывающий воронку или закрывающий разгрузочное отверстие воронки, отсутствует, чтобы материал в виде частиц теперь был выгружен из открытой воронки.

В соответствии с аспектом способа в соответствии с настоящим изобретением способ дополнительно включает этап вставки выступа в воронку, тем самым выталкивая материал в виде частиц в направлении полости.

В соответствии с другим аспектом способа в соответствии с настоящим изобретением способ дополнительно включает этапы предоставления материала в виде частиц в камеру подачи, расположенную в первом направляющем колесе, направления воронки вдоль первого направляющего колеса таким образом, чтобы пройти отверстие для подачи в камере подачи, и подачи материала в виде частиц из камеры подачи через отверстие для подачи в воронку в конвейерной ленте.

В соответствии с дополнительным аспектом способа в соответствии с настоящим изобретением способ дополнительно включает этап воздействия на циркуляцию материала в виде частиц в камере подачи.

В соответствии с еще одним аспектом способа в соответствии с настоящим изобретением способ дополнительно включает этап удаления рассеянного материала в виде частиц из потока элементов в форме стрежня с применением всасывания или путем направления потока газа на элемент в форме стержня потока элементов в форме стрежня. Предпочтительно поток газа или всасывание применяют к одному элементу в форме стержня и предпочтительно сосредоточенным образом, чтобы предотвратить случайное удаление материала в виде частиц из полости, расположенной рядом с элементом в форме стержня, куда направлены всасывание или поток газа. Предпочтительно этап удаления рассеянного материала в виде частиц выполняют после заполнения полости, а более предпочтительно перед дальнейшей обработкой потока элементов в форме стержня. Дальнейшей обработкой может быть, например, закрытие полостей, например, такое как полное обертывание и закрытие фильтровальной бумагой вокруг потока фильтрующих элементов.

Преимущества разных аспектов способа были описаны выше применительно к аспектами устройства в соответствии с настоящим изобретением и поэтому не будут повторяться.

В некоторых вариантах осуществления способа предусмотрены элементы в форме стержня, содержащие газопроницаемый материал, а к элементу в форме стержня, содержащему газопроницаемый материал, применяется всасывание. Всасывание является таким, что оно может действовать через газопроницаемый материал и на полость, расположенную рядом с элементом в форме стержня, содержащим газопроницаемый материал. К тому же, заполнение полости материалом в виде частиц может быть обеспечено путем втягивания материала в виде частиц в полость в направлении боковых стенок полости, по существу, в продольном направлении, то есть параллельно направлению передвижения фильтрующих элементов. Благодаря применению всасывания к газопроницаемому материалу материал в виде частиц не вытягивается из полости. Этот аспект способа особенно подходит, если полость частично образована из или находится в оберточном материале с низкой газопроницаемостью, таком как, например, газонепроницаемая оберточная пленка. Предпочтительно элементы в форме стрежня представляют собой фильтрующие элементы, а газопроницаемый материал представляет собой фильтрующее волокно, такое как ацетат. К тому же всасывание может быть применено к полости, даже если это не может быть сделано через внешний оберточный материал из-за низкой газопроницаемости этого оберточного материала. Однако всасывание может быть применено вдоль направления передвижения полости, например, в потоке фильтрующих элементов. Несмотря на то что этот способ очистки потока фильтрующих элементов с материалом в виде частиц, расположенным в полостях, был описан в сочетании с использованием непрерывной ленты, следует понимать, что этот способ очистки может быть также использован с устройством, которое предоставляет материал в виде частиц в полости, например, колесом непосредственно в полость в ограниченном месте перемещения.

В соответствии с аспектом настоящего изобретения устройство и способ согласно настоящему изобретению используют при изготовлении фильтрующих элементов для курительных изделий.

Далее изобретение описано применительно к вариантам осуществления, которые иллюстрируются с помощью следующих чертежей, на которых

на фиг.1 изображено поперечное сечение вида спереди варианта осуществления устройства согласно изобретению для применения в изготовлении фильтрующего элемента;

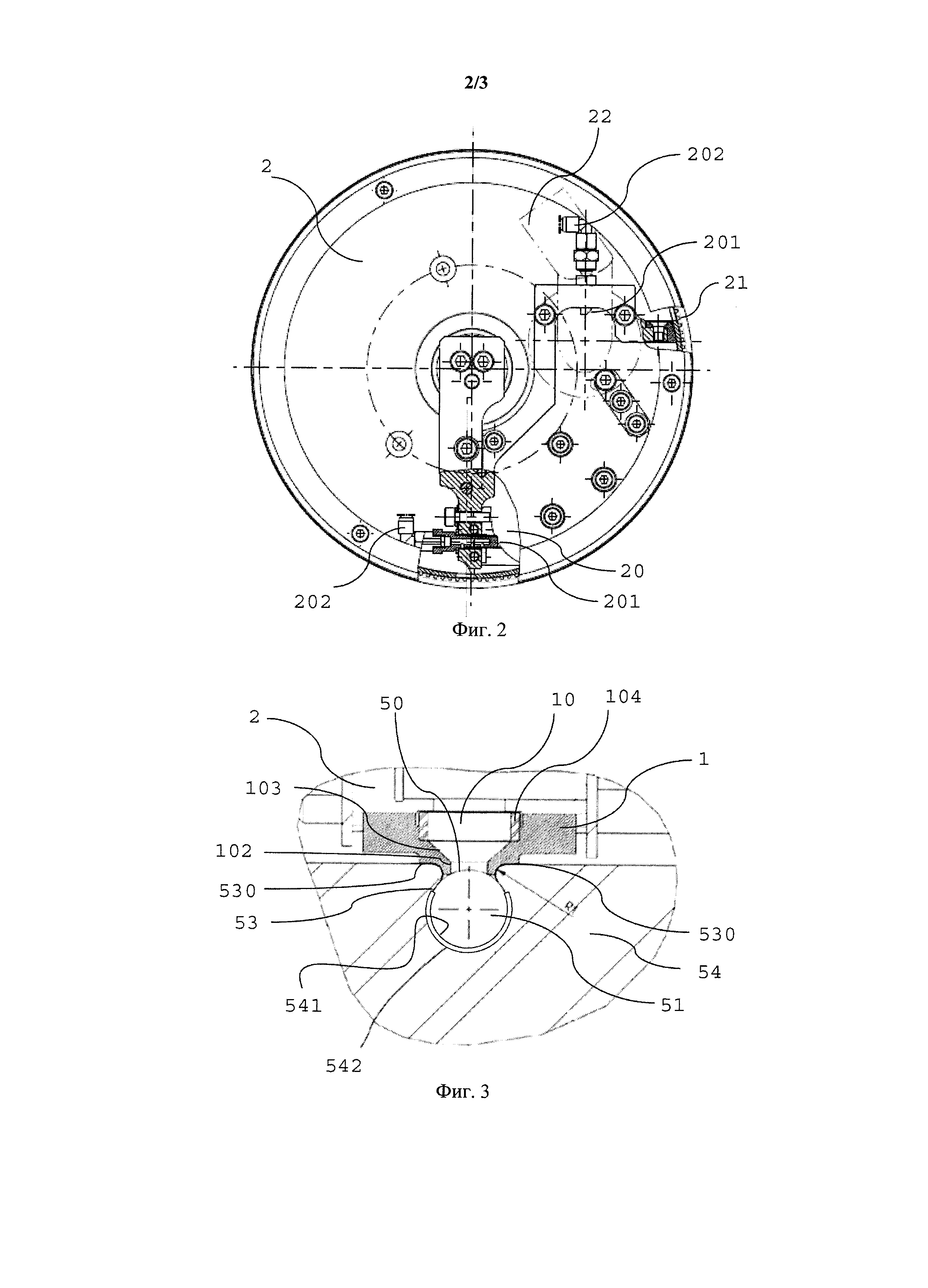

на фиг.2 изображен вид спереди с частичным сечением зубчатого колеса, содержащего камеру подачи для материала в виде частиц;

на фиг.3 изображено поперечное сечение воронки в конвейерной ленте, совмещенной с полостью;

на фиг.4 изображено поперечное сечение выступа выталкивающего элемента, вставленного в воронку;

на фиг.5-8 изображены увеличенные виды области очистки блока очистки стержня, содержащего чистящее колесо, вид сбоку в поперечном сечении чистящего колеса (фиг.5 и фиг.7) и вид спереди чистящего колеса (фиг.6 и фиг.8) в открытом состоянии для очистки стержня (фиг.5 и фиг.6) и в закрытом состоянии без очистки стержня (фиг.7 и фиг.8).

На фиг.1 изображен вариант осуществления устройства для заполнения полостей в соответствии с изобретением. Замкнутая конвейерная лента 1 расположена вокруг первого и второго направляющих колес в форме первого и второго зубчатых направляющих колес 2, 3. Первое и второе зубчатые направляющие колеса 2, 3 расположены рядом и на расстоянии друг от друга таким образом, что конвейерная лента 1 образует горизонтальную прямую часть 12 ленты между первым и вторым направляющими колесами 2, 3. Конвейерная лента 1 содержит множество равномерно расположенных воронок 10. Воронки 10 заполнены материалом в виде частиц из камеры 20 подачи в первом направляющем колесе 2, и материал в виде частиц дозируется из воронок 10 в полости 51 в потоке элементов 5 в форме стержня, расположенных ниже прямой части 12 ленты.

Удерживающий элемент 15 показан на правой стороне фиг.1. Удерживающий элемент 15 расположен вдоль части нижней стороны 11 конвейерной ленты 1, закрывая воронку 10 на нижней стороне. Вдоль этой части воронка 10 образует карман для получения материала в виде частиц. Длину удерживающего элемента 15, то есть длину части нижней стороны конвейерной ленты 1, которая покрыта удерживающим элементом 15, выбирают так, чтобы поддерживать воронку 10 закрытой от положения незадолго до заполнения воронки. На месте 100 перемещения материал в виде частиц дозируется из воронки 10. Камера 20 подачи проходит вдоль периферии первого направляющего колеса 2 приблизительно от положения 3 часов первого направляющего колеса 2 практически до места 100 перемещения, при этом место перемещения расположено в положении 6 часов первого направляющего колеса 2.

Поток 5 элементов 50 в форме стержня, например штрангов фильтра для курительных изделий, таких как сигареты, расположен горизонтально ниже прямой части 12 ленты и направлен параллельно прямой части 12 ленты. В потоке 5 элементов в форме стержня предусмотрены полости 51 между элементами 50 в форме стержня. Поток 5 элементов в форме стержня и конвейерная лента 1 синхронизированы таким образом, что воронка 10 в конвейерной ленте 1 и полость 51 в потоке 5 элементов в форме стержня встречаются в месте 100 перемещения на первом направляющем колесе 2. Конвейерная лента 1 и поток 5 элементов в форме стержня дополнительно синхронизированы таким образом, чтобы иметь ту же самую или аналогичную скорость, чтобы полость 51, расположенная ниже и смежно с воронкой 10, была направлена параллельно и вместе с воронкой 10 вдоль прямой части 12 ленты.

Первый блок 60 очистки устройства для очистки первого направляющего колеса 2 расположен ниже по потоку от места 100 перемещения и рядом с первым направляющим колесом 2 в направлении по часовой стрелке от первого направляющего колеса 2. Первый блок 60 очистки устройства содержит камеру 601 очистки, где применяются всасывание или поток газа для удаления рассеянного материала в виде частиц с кольцевой области первого направляющего колеса 2, материала в виде частиц, который не был перемещен в воронки 10 в конвейерной ленте 1, а налип на первое направляющее колесо 2. Нижняя часть первого блока 60 очистки устройства образована для поддержки и направления конвейерной ленты 1 в горизонтальной части. Кроме того, она предотвращает просыпание материала в виде частиц с ленты во время движения дальше по потоку.

Второй блок 62 очистки устройства для очистки второго направляющего колеса 3 расположен ниже по потоку и рядом с вторым направляющим колесом 3. Второй блок 62 очистки устройства объединен с блоком 61 очистки стержня для очистки от рассеянного материала в виде частиц элементов 50 в форме стрежня в потоке элементов в форме стержня.

Второй блок 62 очистки устройства удаляет рассеянный материал в виде частиц со второго направляющего колеса 2, а также с конвейерной ленты 1, находящейся в контакте с вторым направляющим колесом 3 приблизительно от положения 6 часов до положения 9 часов на втором направляющем колесе 3. Также удаление рассеянного материала в виде частиц со второго направляющего колеса 3 предпочтительно осуществляется с помощью всасывания или газового потока.

Ниже по потоку от места, где прямая часть 12 ленты заканчивается в положении 6 часов второго направляющего колеса 3, поток 5 элементов в форме стержня перемещается дальше в горизонтальном направлении передвижения к левой стороне фиг. 1 и, таким образом, проходит блок 61 очистки стержней для очистки элементов в форме стрежня в потоке 5 элементов в форме стержня. Прямая часть 12 ленты начинается в месте 100 перемещения и заканчивается в положении 6 часов второго направляющего колеса 3. В течение времени прохождения воронкой 10 и соответствующей полостью 51 прямой части 12 ленты материал в виде частиц имеет возможность дозирования из воронки 10 в полость 51.

В прямой части 12 ленты выталкивающий элемент 4 в виде зубчатого выталкивающего колеса расположен над конвейерной лентой 1 рядом с верхней стороной конвейерной ленты 1. Выталкивающий элемент 4 содержит четыре выступа 42, равномерно размещенные вокруг и проходящие по окружности выталкивающего колеса 4. Выступы 42 расположены и синхронизированы с конвейерной лентой 1 таким образом, что выступы 42 могут взаимодействовать с воронками 10 конвейерной ленты 1, как показано и описано более подробно на фиг.4.

В устройстве, как показано на фиг.1, конвейерная лента 1 направлена по часовой стрелке, так что воронки 10 передвигаются от камеры 20 подачи в первом направляющем колесе 2, где они заполняются материалом в виде частиц, к месту 100 перемещения вдоль прямой части 12 ленты, где материал в виде частиц дозируется из воронок 10 в полости 51. Таким образом, они проходят первый блок 60 очистки устройства и выталкивающее колесо 4. При достижении второго направляющего колеса 3 конвейерная лента 1 захватывается зубцами 30 на втором направляющем колесе 3 и проходит второй блок 62 очистки устройства. Кроме того, в направлении по часовой стрелке теперь очищенная конвейерная лента передвигается обратно к первому направляющему колесу 2, таким образом, проходя блок 80 очистки ленты и натяжной элемент 70 для дополнительного натяжения и направления конвейерной ленты 1. Поток 5 элементов в форме стержня перемещается дальше в горизонтальном направлении передвижения влево, тем самым проходя блок 61 очистки стержня.

Расстояние между местом, где материалом в виде частиц заполняют воронки 10 в конвейерной ленте 1, и местом 100 перемещения, где материал в виде частиц дозируется из воронок 10 в полости 51 потока элементов 5 в форме стержня, приблизительно равно длине квадранта первого направляющего колеса 2. Это обеспечивает достаточное время для надежного заполнения материалом в виде частиц воронок. Кроме того, наличие материала в виде частиц в конвейерной ленте ограничено этим расстоянием. Это ограничивает область, где материал в виде частиц может быть потерян или может загрязнить устройство или и то, и другое. Можно видеть, что это расстояние может быть дополнительно ограничено за счет уменьшения расстояния между местом, где материалом в виде частиц заполняют полости, и местом перемещения.

На фиг.2 изображено первое направляющее колесо 2 с камерой 20 подачи, проходящей в нижней правой стороне половины первого направляющего колеса 2 по предполагаемому направлению вращения по часовой стрелке вращающейся внешней части первого направляющего колеса 2. Неподвижная камера 20 подачи получает материал в виде частиц через подающий патрубок 22 (показан штрихпунктирными линиями) из резервуара 71 (см. фиг.1). Камера 20 подачи предусматривает два отверстия 201 для подачи газа и соответствующие соединители 202 для подачи газа для подключения к источнику подачи газа, такому как, например, источник газа под давлением. Отверстия для подачи газа предусмотрены в верхней и нижней части камеры 20 подачи. Нижнее отверстие 201 для подачи газа расположено таким образом, чтобы обеспечить газовый поток по окружности камеры 20 подачи, удаляя материал в виде частиц с кольцевой боковой стенки камеры подачи и поддерживая циркуляцию материала в виде частиц в камере 20 подачи. Верхнее отверстие 201 для подачи газа расположено таким образом, чтобы также направлять поток газа в направлении по окружности камеры 20 подачи. К тому же, материал в виде частиц в камере 20 подачи получает скорость и направление вдоль окружности камеры 20 подачи, тем самым приспосабливая скорость материала в виде частиц, движущегося по окружности, к скорости воронок в конвейерной ленте 1. Конвейерная лента (не показана на фиг.2) направлена вдоль части окружности первого направляющего колеса 2, при этом зубцы 11 конвейерной ленты 1, таким образом, взаимодействуют с зубцами 21 на первом направляющем колесе 2. Зубцы первого направляющего колеса 2 относятся к вращающейся части первого направляющего колеса 2. Предпочтительно зубцы 11 расположены по окружности на обеих боковых сторонах первого направляющего колеса 2. В промежутке между этими двумя рядами зубцов 11, расположенными по окружности, предусмотрены отверстия для подачи (не показаны) камеры 20 подачи. Лента 1 и вращающаяся часть первого направляющего колеса 2 приспособлены и направлены таким образом, что отверстия для подачи в камере 20 подачи совпадают и движутся вместе с воронками 10 в конвейерной ленте 1. Во время этого параллельного направления отверстия для подачи и воронки воронка заполняется материалом в виде частиц из камеры 20 подачи.

Отверстия 201 для подачи газа в камере 20 подачи также могут быть использованы для введения, например, ионизированного воздуха для поддержания материала в виде частиц в камере подачи в перемешанном виде и предотвращения или ограничения электростатического заряда материала в виде частиц.

В варианте осуществления на фиг.2 камера 20 подачи в первом направляющем колесе 2 не проходит весь путь до места 100 перемещения, особенно отверстие для подачи в камере 20 подачи, предназначенное для перемещения материала в виде частиц из камеры 20 подачи в воронку 10, расположено выше по потоку от места 100 перемещения (относительно направления вращения по часовой стрелке). Таким образом, воронку 10 заполняют определенным количеством материала в виде частиц, прежде чем воронка 10 достигает места 100 перемещения. Упомянутым количеством материала в виде частиц заполняют полость 51 в месте 100 перемещения, в то время как воронка 10 и полость 51 направляются вдоль прямой части 12 ленты. Полость 51, таким образом, заполняется определенным количеством материала в виде частиц, количество которого отмеряется и определяется объемом воронки 10.

Если поток элементов в форме стрежня должен быть скомпонован по-другому или если полость 51 должна быть заполнена другим количеством материала в виде частиц, то это может быть выполнено путем замены конвейерной ленты другой конвейерной лентой, имеющей размеры воронок, или расстояния от воронки до воронки, соответствующие другому потоку элементов в форме стержня, особенно другому размеру полостей. Количество материала в виде частиц может быть также определено временем совмещения воронки и полости, когда воронка 10 продолжает получать материал в виде частиц из камеры 20 подачи. В таком варианте осуществления отверстие для подачи в камере 20 подачи расположено выше относительно места 100 перемещения или место перемещения расположено в более верхнем направлении соответственно.

На фиг.3 изображено поперечное сечение элемента устройства в соответствии с изобретением в месте 100 перемещения, показанное в направлении передвижения конвейерной ленты 1 и потока 5 элементов в форме стержня. Воронка 10 в конвейерной ленте 1 расположена в месте 100 перемещения. Полость 51 расположена ниже воронки 10. Элемент 50 в форме стержня расположен в передней части полости 51. Поток или элементы в форме стержня удерживаются и направляются в элементе 54 для поддержания потока. Оберточный материал 53, такой как лист бумаги или пластмассовая пленка, расположен и направлен в элементе 54 для поддерживания потока, удерживающем, таким образом, элементы 50 в форме стержней и полости 51 на месте в потоке элементов в форме стержня во время заполнения полостей 51. Элемент 54 для поддерживания потока в основном имеет кругообразно образованный желоб 541 в форме стержня. Диаметр желоба 541 может изменяться вдоль пути передвижения потока элементов в форме стержня и может быть приспособлен для выполнения разных этапов способа в соответствии с настоящим изобретением. Оберточный материал 53 в основном образует внутреннюю оболочку желоба 541. Кроме того, желоб 542 предусмотрен для ленты, которая перемещает полотно листового материала, который используется для обертывания потока изделий в форме стрежня. Оберточный материал 53 проходит к и вокруг обеих краев открытых концов желоба 541. Эти выступающие части 530 оберточного материала 53 применяют после заполнения полостей 51 для закрытия потока элементов в форме стержня. Таким образом, непрерывное изделие в форме стрежня формируется для разрезания на отдельные элементы, такие как фильтрующие элементы, например, содержащее штранг 50 фильтра и заполненную полость 51.

Воронка 10 формируется в конвейерной ленте 1 в форме раструба. Воронка 10 содержит выпускное отверстие 102, коническую секцию 103, направляющую материал в виде частиц в направлении выпускного отверстия, и втулку 104, являющейся большей, чем выпускное отверстие 102. Втулка 104 может быть, например, втулкой в форме кольца из металла, такого как нержавеющая сталь. Втулка 4 придает прочность воронке 10 во время ее заполнения, опустошения или очистки. Металлическая втулка может также уменьшить электростатический заряд материала в виде частиц и, таким образом, обеспечить надежное заполнение полостей.

На фиг.4 изображено выталкивающее колесо 4 с выступом 40 в форме штыря, вставленным в воронку 10. Выталкивающее колесо 4 расположено над конвейерной лентой 1 и после места 100 перемещения. Расположенные по окружности зубцы 41 на выталкивающем колесе 4 взаимодействуют с зубцами 11 конвейерной ленты 1. К тому же, выталкивающее колесо 4 приводится во вращение, при этом вследствие этого движения выступ 40 входит и выходит из воронки 10. Материал в виде частиц, еще не перемещенный в полость 51, расположенную ниже воронки 10 и между двумя элементами 50 в форме стрежня (виден только один), выталкивается выступом 40 из воронки 10. Оставшийся материал в виде частиц в воронке 10, который еще не был перемещен в полость 51 под действием силы тяжести и благодаря общим вибрациям устройства во время совместного движения воронки 10 и полости 51 вдоль прямой части 12 ленты (см. фиг.1), выталкивается выступом 40 в направлении полости 51.

Предпочтительно выталкивающее колесо 4 и конвейерная лента 1 разнесены так, чтобы выступ 40 не касался поверхности воронки 10 или ленты 1 соответственно во время вставки и выхода выступа 54 из воронки 10. Минимальное расстояние 42 между выступом и воронкой предпочтительно выбирают больше, чем диаметр или средняя протяженность частиц материала в виде частиц таким образом, чтобы материал в виде частиц не был раздавлен или поврежден выступом 40 и воронкой 10.

Предпочтительно на выталкивающем колесе 4 расположен по меньшей мере один выступ. Расстояние между выступами 40, следующими друг за другом, равно расстоянию между воронками 10, следующими друг за другом в конвейерной ленте 1.

На фиг.5-8 изображен процесс очистки стержня блоком 61 очистки стержня. Чистящее колесо 610 содержит несколько пазов 6100, равномерно расположенных по окружности чистящего колеса 610, что придает чистящему колесу 610 форму лопастного колеса. Чистящее колесо 610 дополнительно содержит несколько равномерно расположенных сквозных отверстий 6101, расположенных на лопастях чистящего колеса 610. Таким образом, сквозные отверстия 6101 расположены между пазами 6100 и обеспечивают закрытые проходы от передней стороны чистящего колеса 610 до задней стороны чистящего колеса 610. Блок 61 очистки стержня дополнительно содержит чистящее промежуточное устройство 612, расположенное выше и параллельно потоку элементов 5 в форме стрежня. Чистящее промежуточное устройство 612 содержит проход для потока газа. Этот проход для потока газа позволяет потоку газа из впускного отверстия 611 для газа войти в чистящее промежуточное устройство 612, чтобы быть направленным к элементу 50 в форме стержня (показанному на фиг.6 и 8), расположенному ниже чистящего промежуточного устройства 612, чтобы быть направленным назад от элемента в форме стержня в чистящее промежуточное устройство 612, к задней стороне чистящего колеса 61 и далее через выпускное отверстие 613 для газа ко второму блоку 62 очистки (не показан) для очистки второго направляющего колеса 3 и конвейерной ленты 1 (см. фиг.1). Предпочтительно второй блок 62 очистки снабжен отдельным каналом для очистки (не показан).

Чистящее колесо 61 также расположено над потоком 5 элементов в форме стержня и перпендикулярно направлению передвижения потока элементов в форме стержня. Чистящее колесо 610 дополнительно расположено в чистящем промежуточном устройстве 612 таким образом, чтобы позволить потоку газа проходить от передней стороны чистящего колеса 610 к задней стороне чистящего колеса 610, либо через сквозные отверстия 6101 чистящего колеса 610, либо через ту часть прохода для потока газа в чистящем промежуточном устройстве 612, направляясь к и от элемента 50 в форме стержня.

На фиг.5 и 6 изображен блок 61 очистки стержня в открытом положении; на фиг.7 и 8 изображен блок 61 очистки стержня в закрытом положении. В открытом положении чистящее колесо 610 расположено таким образом, что паз 6100 доходит в положение над элементом 50 в форме стержня потока элементов в форме стержня. Таким образом, поток газа, поступающий в чистящее промежуточное устройство 612, направляется в сторону и снова обратно от элемента 50 в форме стержня, и снова в блок 61 очистки стержня. К тому же, рассеянный материал в виде частиц выдувается или вытягивается из элемента 50 в форме стержня с помощью потока газа или за счет всасывания. В закрытом положении чистящее колесо 610 расположено таким образом, что сквозное отверстие 6101 расположено в проходе для потока газа чистящего промежуточного устройства 612, закрывающем часть канала для потока газа, ведущего к и от элемента 50 в форме стержня. Чистящее колесо 610 расположено в закрытом положении, когда полость 51 проходит блок 61 очистки стержня таким образом, чтобы случайно не удалить материал в виде частиц из полости 51. Закрытое и открытое положения блока 61 очистки достигаются за счет вращения чистящего колеса 610. Соответственно, скорость вращения чистящего колеса 611 приспособлена к расположению полостей и элементов в форме стержня в потоке элементов в форме стержня и к скорости передвижения потока элементов в форме стержня. Например, путем приспосабливания размера (длины) паза 6100 (по отношению к ширине очищающего колеса 610) очищающее действие на элемент 50 в форме стержня может быть определено и особенно ограничено длиной или частью длины элемента 50 в форме стержня. Поток газа или всасывание могут применяться крайне локально без риска случайного всасывания материала в виде частиц из полости.

Блок 61 очистки стержня может быть также приспособлен для применения в целях обеспечения заполнения полости. Например, если оберточный материал 53 потока 5 элементов в форме стрежня выполнен из материала с низкой газопроницаемостью, всасывание через оберточный материал не может быть применено, например, из полости ниже для обеспечения заполнения полости 51. Однако, если элементы в форме стержня изготовлены из газопроницаемого материала или части элемента 50 в форме стержня, расположенного рядом с полостью 51, изготовлены из газопроницаемого материала, всасывание может быть применено к элементу 50 в форме стержня или части элемента в форме стержня, выполненной из газопроницаемого материала. Если всасывание применяется с достаточно сильной интенсивностью, то это всасывание действует через газопроницаемый материал элемента 50 в форме стрежня в продольном направлении элемента в форме стержня и на полость 51. Это всасывание может обеспечивать заполнение полости 51 и может удерживать материал в виде частиц в полости 51. Например, поток газа применяется для очистки потока элементов в форме стержня. Такой блок обеспечения заполнения также может быть расположен в положении более выше по потоку, ближе к месту 100 перемещения.

Поток газа, например, может быть обеспечен источником газа, обеспечивающим поток газа, либо источником вакуума, обеспечивающим всасывание, применяемое к чистящему колесу 610. Для очищающего действия элемента в форме стержня или очищающего действия в целом могут быть применены поток газа или всасывание средней силы. Для обеспечения заполнения полости может потребоваться всасывание интенсивной силы. Для того чтобы случайно не удалить материал в виде частиц из полости, может быть рекомендована локализация всасывающего действия к газопроницаемому материалу элемента в форме стержня , например, путем снабжения чистящего колеса пазами и сквозными отверстиями, как описано с учетом фиг.5-8. Поток газа для очистки, например, может быть ионизированным потоком газа для электростатического разряда материала в виде частиц, потока элементов в форме стрежней или частей оборудования для заполнения. Электростатический разряд также может быть применен до применения этапа очистки.

Реферат

Изобретение относится к устройствам и способам заполнения полостей материалом в виде частиц. Устройство для заполнения полостей материалом в виде частиц содержит конвейерную ленту, содержащую воронку, причем воронка приспособлена для вмещения материала в виде частиц и для дозирования материала в виде частиц через воронку; первое направляющее колесо и второе направляющее колесо для передвижения и направления конвейерной ленты, при этом первое направляющее колесо и второе направляющее колесо расположены на расстоянии друг от друга и таким образом, что конвейерная лента содержит прямую часть ленты, расположенную между первым направляющим колесом и вторым направляющим колесом; удерживающий элемент, расположенный смежно с нижней стороной конвейерной ленты для поддержания воронки закрытой до достижения воронкой места перемещения на первом направляющем элементе, при этом удерживающий элемент и прямая часть ленты дополнительно выполнены с возможностью обеспечения дозирования материала в виде частиц в воронке через открытую воронку в месте перемещения, при этом материал в виде частиц перемещается на конвейерную ленту через первое направляющее колесо, выталкивающий элемент, расположенный рядом с верхней стороной прямой части ленты, при этом выталкивающий элемент содержит выступ для вставки в воронку конвейерной ленты для выталкивания материала в виде частиц из воронки. Техническим результатом изобретения является создание устройства и способа, которые обеспечивают возможность надежного заполнения полостей и в которых для обертывания полости применяются оберточные материалы с низкой газопроницаемостью. 3 н. и 10 з.п. ф-лы, 8 ил.

Комментарии