Способ удаления загрязнений с обрабатываемой излучением поверхности подложки и устройство для его осуществления - RU2136467C1

Код документа: RU2136467C1

Чертежи

Описание

Эта заявка претендует на приоритет по латентной заявке США с порядковым номером 08/045 165, поданной 12 апреля 1993 г., которая является заявкой с частичным продолжением патентной заявки США с порядковым номером 07/865 039, поданной 31 марта 1992 г., которая является заявкой с частичным продолжением патентной заявки США с порядковым номером 07/611 198, поданной 9 ноября 1990 г. , получившей теперь патент США N 5099557, которая является выделенной заявкой из патентной заявки США с порядковым номером 07/216 903, поданной 8 июля 1988 г получившей теперь патент США N 5024968. Эти заявки (США включены сюда со ссылкой на них.

Это изобретение относится к способу удаления загрязнений с поверхности. Точнее, изобретение относится к способу удаления загрязнений с поверхности подложки облучением, которое не изменяет молекулярную кристаллическую структуру обрабатываемых поверхностей.

Термин "загрязнения", как он здесь используется, включает в себя частицы, пленки и нежелательные химические элементы или соединения. Частицы загрязнения могут образовывать дискретные скопления вещества величиной от субмикронных размеров до размера гранул, видимых невооруженным глазом. Пленки загрязнения могут быть органическими или неорганическими и могут содержать такие загрязнения, как жировые выделения человеческой кожи, оставляемые пальцами. К загрязняющим химическим веществам относится любой элемент или соединение, которое к моменту проведения процесса очистки стало нежелательным. Например, гидроксильные группы (-ОН) могут представлять собой желательный промотор реакции на поверхности подложки на одной стадии процесса и могут являться нежелательным загрязнением на какой-то другой.

Загрязнения могут удерживаться на поверхности слабыми ковалентными связями, электростатическими силами, силами Ван-дер-Ваальса, водородным связыванием, кулоновскими силами или диполь-дипольными взаимодействиями, делающими затруднительным удаление загрязнений.

В некоторых случаях поверхностные загрязнения делают загрязненную подложку менее эффективной или неприемлемой для ее предполагаемого применения. Например, у некоторых прецизионных научных измерительных устройств точность пропадает, когда оптические линзы иди зеркала устройств оказываются покрытыми микроскопическими тонкодисперсными поверхностными загрязнениями. Аналогичным образом, у полупроводников поверхностные дефекты, обусловленные наличием незначительных молекулярных загрязнений, часто делают полупроводниковые маски или интегральные микросхемы никчемными. Снижая даже немного число молекулярных поверхностных дефектов в кварцевой полупроводниковой маске, можно радикально повысить выход полупроводниковых интегральных микросхем. Аналогичным образом, удаляя молекулярные поверхностные загрязнения, такие как углерод или кислород, с поверхности кремниевых пластин до нанесения на пластину слоев схемы или между операциями нанесения слоев, значительно повышают качество получаемой компьютерной интегральной микросхемы.

Кроме того, значительная часть отходов, которые в процессе производства в конечном итоге загрязняют кремниевые пластины, поступает из технологического оборудования, такого как производственные камеры, в которые помещают пластины, и труб, по которым поступает в камеры технологический газ. В соответствии со сказанным уровень загрязнения пластин, имеющего место в процессе производства, может быть значительно понижен периодической очисткой такого оборудования.

Необходимость отсутствия на чистых поверхностях даже самых минимальных количеств загрязнений привела к разработке различных способов очистки поверхности. Как отмечается ниже, каждому из этих известных способов свойственны, однако, серьезные недостатки. В следующих способах имеет место контактирование посторонних агентов с поверхностью подложки.

Техника мокрой химической

очистки - Ар-Си-Эй-процесс

Способ очистки по Ар-Си-Эй-процессу (по процессу, разработанному фирмой "Рейдиоу Корпорейшн ов Америка") используют повсеместно в

производстве полупроводников,

плоских панельных дисплеев и дисковых носителей. Ар-Си-Эй-процесс известен в двух вариантах: SC-1 и SC-2 (где буквы SC означают стандартную очистку). В общем случае

процесс SC-1 используют для

удаления следовых количеств органических веществ и частиц. Он состоит из последовательных промывок водным раствором гидроксида аммония (NH4OH), пероксидом

водорода (H2O2) и водой (H2O). Процесс SC-2 используют для удаления поверхностных следовых количеств металлов и для образования пассивирующей тонкой оксидной пленки,

делающей гидрофильной

кремневую или аналогичную поверхность. Он состоит из серии промывок в водном растворе хлористо-водородной кислоты (HCl), пероксиде водорода и воде. В процессе производства

жидкие ванны непрерывно, но

медленно обновляют, в результате чего последовательно обрабатываемые порции, например, пластин подвергаются воздействию частиц от предшествующих порций. Эти загрязнения

вновь оседают на

поверхности.

Проведены значительные исследования по изучению возможности удаления по Ар-Си-Эй-процессу частиц с размером до 0,2 мкм. Эти жидкости оказываются близкими по своим физическим возможностям к предельным в отношении удаления частиц с размерами менее 0,3 мкм, поскольку даже свежие химические реактивы могут содержать до 10 000 частиц в литре с размерами 0,5 мкм или менее, что соответствует вероятности попадания 10 частиц на 125 мм пластины (см. C.M. Osburn, R. P. Donovan, H. Berger, G. Jones, J. Environ, Sci., March/April 1988, p. 45.).

Специалисты, работающие в промышленности, отмечают также, что мокрые химические ванны могут вызывать образование оксида на кремнии, микрошероховатость поверхности и загрязнение, попадающее из органических соединений и металлических элементов (например, железо, медь, алюминий и магний), которые становятся растворенными в ваннах (см. M.Itano, M.Miyachita, T.Ohmi, Proceedinds, Microcontamination 91. 1991, p. 521; T. Shinono, M. Tsuji, M. Morita, Y. Muramatu, Ibit, p. 544.).

Разбавленная фтористо-водородная кислота

Разбавленную фтористо-водородную

кислоту (HF) стали недавно применять в полупроводниковой промышленности для удаления органических загрязнений, следовых количеств металлических загрязнений и тонких пленок оксида основы. Однако HF

производит микротравление поверхности подложки, которым затруднительно управлять, но которое оказывает на нее критическое воздействие. Остаточные молекулы фтора могут также вызывать пробой оксида в

области нахождения последовательностей затворов и оказывать неблагоприятное воздействие на другие электрические параметры интегральной микросхемы. Охми и другие исследователи недавно сообщили, что

для

управления эффектами, связанными с микрошероховатостью поверхности от воздействия HF, необходимо строго регулировать величину pH у жидкости, держать сверхчистую воду при регулируемой температуре

и

использовать сверхчистые химические реактивы для предотвращения осаждения нежелательных металлов, таких как железо и медь (cм. M. Itano, M. Miyashita, T.Ohmi, Proceedings, Microcontamination 91.

1991,

p. 521; T.Shinono, M.Tsuji, M.Morita, Y. Muramatu, Ibid, p. 544.).

Мегазвуковая и ультразвуковая очистка

Техника мегазвуковой очистки была разработана фирмой Ар-Си-Эй в

1979

г. как дополнение к мокрому химическому Ар-Си-Эй-процессу для удаления органических пленок и частиц. В мегазвуковом способе пластины, например, погружают в воду, спирты или разбавленные растворы

SC-1

и подвергают воздействию звуковых волн (испускаемых пьезоэлектрическими преобразователями) в области 850-900 кГц. Могут быть эффективно удалены частицы с размерами от нескольких микрометров и до

0,3

мкм при плотностях подводимой мощности 2-5 Вт/см2 (cм. W. Kern, J. Electrochem. Soc. 137 (6) 1990, p. 1887.)/ Установлено, что мегазвуковым способом можно удалять частицы с размерами

до 0,3

мкм, и показано, что при конфигурациях дорожек с шириной 0,5 мкм металлические дорожки легко отслаиваются при уровнях мощности, необходимых для обеспечения приемлемой эффективности очистки

(cм. A.A.

Busnania, I.I.Kaskkoush, Proceedinds, Microcontamination 92. 1992, p. 563). Таким образом, при конфигурациях малых размеров мегазвуковые волны разрушают устройство.

Ультразвуковая очистка действует на том же принципе, что и способ мегазвуковой очистки, но при этом частоты кавитации жидкости находятся в диапазоне 20-80 кГц при плотностях мощности в 50 раз превышающих применяемые при мегазвуковой очистке. Ультразвуковой способ является менее эффективным в отношении удаления частиц с размерами до 1 мкм (см. W.Kern, J. Electrochem, Soc. 137 (6) 1990, p. 1887).

И ультразвуковой, и мегазвуковой способы очистки действуют на принципе подвода кавитирующей жидкой среды под частицу, в результате чего гидростатические силы отрывают частицу от поверхности. Вандерваальсовы и вторичные адгезионные силы у частицы размером 0,1 мкм оцениваются величиной в 1•108 дин. Силы, воздействующие при проведении мегазвуковой очистки, оказываются величиной порядка 1•103 дин, откуда становится понятной невозможность удаления частиц с размерами менее 0,3 мкм (см. M. Ranada, Aerosol. Sci and Technol. 7, 1987, p.161).

Ультрафиолетовая и озоновая очистка

В способе очистки ультрафиолетовым излучением и озоном используют ртутную или ртутно-ксеноновую лампу, способную испускать энергию

в диапазоне

185-254 нм. Этот способ оказался сравнительно эффективным в отношении удаления остаточных органических пленок, таких как фоторезист, но неэффективным в отношений соли, пыли, отпечатков

пальцев и

полимеров, разрушенных озоном. Существуют соображения, что остаточные пероксидные молекулы и летучие гидроксильные группы, присутствующие на поверхности, могут переводить поверхность из

гидрофобной в

гидрофильную, что впоследствии может вести к возникновению адгезионных проблем и может также вести к захвату нежелательных загрязнений из среды, используемой в последующем процессе

очистки. В

зависимости от характера поверхности озон может вызывать образование нежелательного оксида, для удаления которого может возникнуть необходимость проведения еще одного процесса очистки. И,

наконец,

чтобы способ очистки ультрафиолетовым излучением и озоном был действительно эффективным, необходимо предварительно удалить неорганические вещества (см. J.R. Vig J.Vac. Sci. Technol. A. 3 (3),

1985, p.

1027).

Кистевая очистка

Установлено, что кистевая очистка деионизованной водой или щелочными растворами является эффективным способом удаления частиц с поверхности

с размерами

до 1,0 мкм. Очистка кистью нашла специфические применения в полупроводниковой промышленности, такие как удаление шлама после химической и механической полировки. Необходимо тщательно

контролировать

материал кисти и ее положение на поверхности, чтобы исключались разрушение поверхности и потеря материала кисти (см. W. Kern, J. Electnochem. Soc. 137 (6) 1990, p. 1887).

Парообразная

фтористо-водородная кислота

Появление систем групповой обработки инициировало исследование парофазной HF в качестве очищающего агента, поскольку мокрая химическая и

механическая системы

фактически являются неприемлемыми для одновременного использования в инструментах групповой обработки. Загрязнение от проводимой операции и от используемого инструмента делает

необходимой очистку

пластины до и после каждой критической технологической операции. Поскольку все применяемые теперь способы очистки являются либо мокрыми химическими, либо механическими пластина

для очистки должна быть

извлечена из устройства групповой обработки, в результате чего пропадают многие достоинства системы групповой обработки.

Было проведено исследование, направленное на изучение возможности введения фтористоводородной очистки в модуль, который может быть частью инструмента групповой обработки. Фирма "Дженус, инк." объявила о создании модуля (первоначально разработанного фирмой "Эдвантидж Продакшн Текнолоджи, инк."), который может быть встроен в систему групповой обработки. Из отчета ассоциации SEMATECH следует, что процесс травления парами фтористоводородной кислоты является неуправляемым и ведет к появлению сильной микрошероховатости (см. В. Van Eck, S.Bhat, V.Menon, Proceedings, Microcontamination 92, 1992, p. 694).

Критическим моментом стал вопрос управления процессом, идущим при использовании HF. Фирма "Дженус" изучила использование следующих парореакционных сочетаний: ультрафиолет/O2, ультрафиолет/Cl2/H+ и ультрафиолет/Cl2/H2. Из результатов этих опытов следует, что скорости травления при использовании этих указанных выше парофазных реагентов являются неуправляемыми, поскольку система непрерывно изменяет конфигурацию. На разрушение оксида затвора также указывают эти опыты, в которых исследовали возможность использования парообразной HF для повышения предельного выхода у совокупности затворов комплементарной МОП-структуры (см. J. delarios, W. Krusell, D. McKean. Smolinsky, S. Bhat, B. Doris, M. Gordon, Proceedings, Microcontamination 92, 1992, p. 706). Остаются нерешенными вопросы, касающиеся поведения остаточных ионов фторидного, хлоридного и гидридного соединений, находящихся на поверхности, и характера возможного воздействия этих ионов на ухудшение параметров или на появление проблем при проведении последующих операций.

Очистка надкритической текучей средой

Техника с

применением надкритической текучей среды сводится к

использованию частиц замороженного газа (такого как аргон) в аэрозольной форме, (См. W.T.McDermott, R.C.Ockovic, J.J.Wu, R.J.Miller,

Microcontamination. October, 1991, p. 33; K.S. Schumacher,

Proceedings, SEMI Ultraclean Manufacturing Conference. 1993, p. 53; E.Bok, Solid State Technology, Jurie, 1992, p. 117.) В основе этого

способа лежит передача импульса от высокоскоростного газового

потока с гранулами аргона, направленными на поверхностные частицы. При охлаждении газа до температуры в 84К (-184oC) при

давлении 0,68 ат аргон отверждается и образует аэрозоль. При

соударении частиц аргона с поверхностью энергия передается поверхностной частице, которая уходит в поток охлажденного газа. Интерес

представляют в плане использования этой техники тепловой удар у

пластины, приповерхностная ионная миграция, поверхностное структурное повреждение и ухудшающее воздействие на электрические параметры.

Пока в литературе отсутствуют публикации, касающиеся возможности

какого-либо ухудшающего воздействия надкритической среды на электрические параметры у полностью обработанных пластин.

Жидкостная очистка с лазерным стимулированием

Еще одним

известным процессом является процесс очистки жидкостями, перегретыми лазерным излучением. Существуют два варианта у этого подхода:

процесс Аллена (Allen) и процесс Тама (Tam).

Процесс Аллена. Процесс Аллена (см. патент США N 4987286 и статью: S. Allen, Appl. Phys. Lett. 58 (3) 1991, p. 203) представляет собой способ мокрой очистки с использованием воды и лазера на CO2 с длиной волны 1064 нм в качестве источника тепла. Вода должна проникать в область между частицей и поверхностью подложки, и при быстром нагревании импульсом от лазера она "взрывчато испаряется", отрывая частицу от подложки.

У процесса Аллена обнаружено несколько возможных проблем. У пластины с печатной схемой вода может проникать под металлические дорожки и отрывать их при испарении, разрушая не только схему, но и образуя также частицы на поверхности. Используя узко сфокусированный лазер на CO2 с энергетическим потоком 30 Дж/см2, как это описала Аллен, можно инициировать возникновение отделительных эффектов на поверхности с печатной схемой, поскольку при 20 Дж/м2 довольно легко отслаивается большинство органических, полимерных и металлических пленок. Для создания направленного сдвига, относящего частицы и устраняющего повторное осаждение, Аллен предлагает устанавливать подложку вертикально или в перевернутом положении, исходя из силы тяжести. В другом случае она предлагает направлять поток газа от газоподающей трубки вдоль поверхности, чтобы происходил унос частиц.

Процесс Тама. Процесс Тама (см. W.Zapka, W.Zemlich, А.С.Tam, Appl. Phys. Lett. 58 (20), 1991, p. 2217; А.С.Tam et. al. J. Appl. Phys. 21 (7), 1992, p. 3515) является очень схожим с процессом Аллана. В процессе Тама используют спирты, такие как этанол и изопропанол, а также воду. Его процесс отличается от процесса Аллана тем, что в нем используют импульсный поток нагретого азотного газа, проходящий через камеру и разносящего жидкую среду; затем сразу же подают импульс от лазера на алюмоиттриевом гранате, легированном иридием. Так поступают несколько раз. При использовании спиртов для удаления частиц требовались плотности энергии величиной 5 Дж/см2, но при этом наблюдали разрушение поверхности. Там использовал этанол и импульсный криптон-фторный эксимерный лазер с энергетическими потоками выше 350 мДж/см2 для удаления сферических частиц Al2O3 размером 0,35 мкм, но ему это не удавалось сделать при окружающих условиях без использования жидкой среды.

Другие

процессы

Очистка струей находящейся под давлением текучей среды обеспечивает удаление

вещества в виде частиц, но при этом существует опасность разрушения обрабатываемых поверхностей высоким

давлением, при котором находится очищающая текучая среда. Далее, этот способ может вести к

электростатическому разрушению обрабатываемой поверхности из-за наличия ионов в очищающей текучей среде.

Аналогичным образом, снимающаяся полимерная лента может также загрязнять обрабатываемые

поверхности из-за удерживания на ней полимерного остатка.

В других известных способах очистки поверхностей подложек исключается использование посторонних агентов. Сюда относятся следующие процессы.

Поверхностная плавка

В этом процессе обрабатываемую поверхность плавят,

освобождая загрязнения, которые затем удаляют сверхвысоким вакуумом. У этого

способа существует недостаток, состоящий в том, что обрабатываемая поверхность должна быть подвергнута быстрой плавке.

Такая плавка может оказаться нежелательной, как, например, тогда, когда

производят очистку поверхности полупроводника между операцией нанесения слоев схемы и является желательным сохранение

целостности ранее нанесенных слоев. Далее, такая операция была бы затруднительной,

если не невозможной, применительно к очистке расширяющихся, неправильных поверхностей, таких как существующие в

трубах и в камерах технологической обработки пластин. И, наконец, сверхвысоковакуумное

оборудование, используемое в этом процессе, является и дорогим, и неудобным для использования, поскольку

затрачивается много времени.

Отжиг

Способы обработки обжигом страдают

схожими недостатками. Когда поверхность очищают способами отжига, обрабатываемую поверхность подложки,

подвергаемую очистке, нагревают до температуры, которая обычно оказывается ниже температуры

плавления материала, подвергаемого обработке, но при этом является достаточно высокой, чтобы вызвать

перестройку молекулярной кристаллической структуры у материала. Поверхность, подвергаемая

обработке, выдерживается при этой повышенной температуре в течение протяженного промежутка времени, в течение

которого поверхностная молекулярная кристаллическая структура перестраивается и

загрязнения удаляются сверхвысоким вакуумом. Способы очистки отжигом не могут быть использованы тогда, когда желательно

сохранить молекулярную кристаллическую структуру у поверхностей подложек.

Удаление

Еще один повсеместно используемый способ очистки, известный как удаление, страдает своими

собственными особыми недостатками. При удалении поверхность или загрязнения,

находящиеся на поверхности, нагревают до температуры испарения. В зависимости от природы удаляемого материала материал

может быть расплавлен перед испарением или материал может быть сублимирован

непосредственно при нагревании. Применительно к способам очистки удалением, если хотят избежать разрушения обрабатываемой

поверхности, энергию, затрачиваемую на удаление, следует точно прикладывать

только к загрязнениям, а не к поверхности, на которой находятся загрязнения, что является трудной задачей, когда загрязнения

оказываются крайне малыми или неупорядоченно расположенными или когда

поверхность, подвергаемая обработке, имеет неправильную форму. Даже если энергия удаления и может быть успешно приложена только к

загрязнению, то и тогда оказывается затруднительным испарить

загрязнение без разрушения при этом нижележащей обрабатываемой поверхности.

Поверхностная очистка плавлением, отжигом и удалением может быть проведена с использованием лазерного источника энергии. Однако при использовании лазерного источника энергии для удаления загрязнений с поверхности плавлением, отжигом или удалением не устраняются недостатки, свойственные этим процессам. Например, в патенте США N 4292093 с названием "Способ использования лазерного облучения для получения атомно-чистых кристаллических кремниевых и германиевых поверхностей" раскрытый способ лазерного отжига требует как создания вакуумных условий, так и образования уровней энергии, достаточных для перестройки и плавления обрабатываемой поверхности. Другие известные способы лазерной очистки поверхности, включающие в себя плавление или отжиг, требуют подачи таких же высоких энергетических условий лазерной генерации и/или вакуумных условий, что и раскрытые в патентах США с номерами 4181538 и 4680616. Аналогичным образом, способ лазерного удаления, раскрытый в патенте США N 3464534 с названием "Лазерный стиратель", страдает теми же недостатками, что и другие способы удаления высокой энергией.

Одним из источников загрязнений, попадающих в конечном итоге на поверхности пластин, является оборудование, используемое при обработке пластины. Принципиальный подход к проблеме снижения загрязнения от технологического оборудования сводится к проведению периодической капитальной чистки оборудования, в которую в типичном случае входят разборка приспособлений и трудоемкое обследование отдельных частой. Однако способы очистки, применяемые в период до капитальной чистки, могут понизить частоту проведения такой капитальной чистки.

Одним из таких способов промежуточной чистки является продувка инертным газом камеры, содержащей оборудование, для увлечения и уноса всяких поверхностных загрязнений. Такой способ описан в главе 24 (W.G. Fisher) опубликованной работы с названием "Контроль содержания частиц в производстве полупроводников" (Particle Control in Semiconductor Manufacturing, R.P.Donovan, ed. , New York, Marcel Dekker, 1990), в которой говорится о необходимости поддержания достаточно высоких скоростей у подаваемого потока газа, при которых поток газа, проходящий через оборудование, находится в турбулентном режиме течения, который способствует захвату загрязнений инертным газом. Согласно публикации, турбулентное течение способствует захвату частиц, поскольку турбулентный пограничный слой оказывается более тонким, чем ламинарный пограничный слой, и поскольку турбулентный режим течения характеризуется наличием областей, в которых мгновенная скорость у текучей среды оказывается выше средней скорости.

Применительно к использованию такого способа для очистки самих пластин, однако, использование турбулентного потока может оказаться проблематичным, поскольку турбулентный поток обладает компонентами скорости, направленным по нормали к поверхности пластины. Такие компоненты скорости могут переносить захваченную частицу к поверхности и приводить в контакт с поверхностью пластины, где она может удерживаться. Сказанное является особенно справедливым в отношении частиц, которые только что освободились с поверхности пластины. Такие "только что освобожденные" частицы располагаются сравнительно близко к поверхности пластины и, следовательно, являются более предрасположенными к новому осаждению на поверхности из-за наличия локализованных компонент скорости, нормальных к поверхности пластины.

Краткое изложение существа изобретения

Изобретение решает проблемы и устраняет недостатки

известного уровня техники

путем удаления поверхностных загрязнений с поверхности подложки без изменения молекулярной кристаллической структуры или иного нарушения поверхности, подвергаемой обработке.

Газ продувают по

обрабатываемой поверхности подложки, и подложку непрерывно облучают при плотности энергии и в течение времени, достаточно больших для удаления поверхностных загрязнений с

обрабатываемой поверхности

подложки и достаточно малых для предотвращения изменения молекулярной кристаллической структуры у обрабатываемой поверхности подложки. В оптимальном случае, газ является

инертным в отношении

воздействия на обрабатываемую поверхность подложки. Более того, наилучший путь устранения возможного захвата загрязнений потоком с последующим отложением их на обрабатываемой

поверхности сводится к

использованию потока газа с ламинарным режимом течения. Источником излучения может быть любое средство, известное в этой области техники, такое как лазер импульсного или

непрерывного излучения или

лампа высокой энергии. Предпочтительно, чтобы излучение испускал импульсный лазер ультрафиолетового излучения. Изобретение может быть с успехом применено для удаления

поверхностных загрязнений с

примерно плоской полупроводниковой подложки до, между и после нанесения слоев схемы на полупроводниковую подложку. Оно может быть также применено к поверхностям

неправильной формы или вернее к

поверхностям, лежащим в несовпадающих плоскостях. Такие плоскости охватывают все известные связи между поверхностями подложки, исключая занимающие то же пространство

или ту же плоскость. Например,

поверхности, расположенные параллельно или под углом, такие как противоположные внутренние стенки кубической камеры, относятся, соответственно, к несовпадающим

плоскостям.

Таким образом техническим результатом предложенного изобретения является получение возможности качественного удаления поверхностных загрязнений с поверхности подложки без изменения молекулярной кристаллической структуры или иного нарушения обрабатываемой поверхности, а также без повторного осаждения удаляемых частиц загрязнений на поверхности подложки.

Указанный технический результат достигается благодаря предложенному способу удаления поверхностных загрязнений с обрабатываемой поверхности подложки при сохранении кристаллической структуры обрабатываемой поверхности, включающему в себя стадии: введения ламинарного потока газа по упомянутой обрабатываемой поверхности, причем упомянутый газ является инертным в отношении обрабатываемой поверхности; и облучения упомянутой обрабатываемой поверхности излучением высоких энергий, причем упомянутое излучение обладает плотностью энергии и длительностью воздействия, достаточными для удаления поверхностных загрязнений с обрабатываемой поверхности и недостаточными для изменения кристаллической структуры обрабатываемой поверхности, при этом согласно изобретению упомянутый газовый поток поддерживают по обрабатываемой поверхности подложки в ламинарном режиме без образования зон обратного потока.

В частных признаках предложенного способа предусматривается что:

упомянутый

ламинарный поток газа образуют из потока газа, продавливаемого через фильтр, установленный перед упомянутой обрабатываемой поверхностью, чтобы получить профиль скорости, который

является существенно

однородным по направлению относительно плоскости указанного фильтра;

упомянутый ламинарный поток газа образуют из потока газа, который подают в камеру смешения,

расположенную перед

упомянутым фильтром;

упомянутую обрабатывающую поверхность помещают заподлицо или вровень с поверхностью канала потока, конфигурация которого обеспечивает получение

упомянутого ламинарного

потока;

упомянутую поверхность подложки удерживают заподлицо на упомянутой поверхности канала потока вакуумом;

упомянутую обрабатываемую поверхность помещают

в канал потока так,

чтобы упомянутая обрабатываемая поверхность была направлена верхней стороной в направлении действия гравитационных сил;

вторичный поток инертного газа подводят к

упомянутой обрабатываемой

поверхности под углом к упомянутому ламинарному потоку;

упомянутый ламинарный поток образуют из потока газа, подвергнутого дополнительному воздействию компрессора

или насоса, расположенного

перед упомянутой обрабатываемой поверхностью;

упомянутый ламинарный поток газа образуют из потока газа, который подают в камеру смешения и продавливают через узел

фильтра перед подачей

потока по упомянутой обрабатываемой поверхности;

упомянутый ламинарный поток вводят через входное отверстие корпуса, который содержит подложку, с прохождением по

обрабатываемой поверхности,

выпускают через выходное отверстие упомянутого корпуса и контролируют проходящий через входное и выходное отверстие поток газа путем соответствующего контроля давления в

упомянутом корпусе, сохраняя

упомянутый режим ламинарного потока;

упомянутый ламинарный поток представляет собой ламинарный поток аргонового газа;

указанную подложку крепят таким

образом, что указанный

ламинарный поток газа проходит по нижней поверхности указанной подложки, которая является обрабатываемой поверхностью подложки;

обрабатываемая поверхность является

существенно плоской, но

имеет впадины, в связи с чем подают вторичный поток газа, который взаимодействует с первичным ламинарным потоком газа, чтобы получить результирующую комбинацию потока газа на

впадинах обрабатываемой

поверхности, чтобы удалить содержащиеся в них загрязнения;

подаваемый поток газа включает в себя поток газа, подаваемый в реакционную ячейку, которая определена таким

образом, что упомянутый

ламинарный поток не образует обратного потока, проходя по обрабатываемой поверхности подложки, расположенной в упомянутой реакционной ячейке;

упомянутая реакционная

ячейка включает в себя

канал потока овальной конфигурации для создания ламинарного потока газа в направлении к выходному отверстию;

подаваемый поток газа включает в себя поток газа,

подаваемый в реакционную ячейку,

имеющую входное и выходное отверстие, и упомянутый способ включает далее в себя контролирование потока газа как на входном, так и на выходном отверстии, чтобы

обеспечить желаемый уровень давления в

упомянутой реакционной ячейке между входным и выходным отверстием, сохраняя режим ламинарного потока в газовом потоке;

блок фильтра включает в себя

фильтр, такой что поток газа, который

продавливают через блок фильтра, производит равномерный и параллельный профиль скорости потока газа, который простирается по ширине обрабатываемой поверхности

подложки.

Технический результат в соответствии с изобретением достигается также благодаря устройству для удаления поверхностных загрязнений с обрабатываемой поверхности подложки при сохранении кристаллической структуры обрабатываемой поверхности, включающее в себя газовый канал для инертного газа в отношении обрабатываемой поверхности; корпус для удерживания упомянутой обрабатываемой поверхности упомянутой подложки и для пропускания потока упомянутого инертного газа от газового канала по обрабатываемой поверхности; и излучающее устройство для облучения упомянутой обрабатываемой поверхности излучением высоких энергий при плотности энергии и продолжительности облучения, достаточных для освобождения поверхностных загрязнений с обрабатываемой поверхности и недостаточных для изменения кристаллической структуры обрабатываемой поверхности, при этом согласно изобретению корпус имеет такую конфигурацию, чтобы поддерживать газовый поток в ламинарном режиме и избегать образования зон обратного потока относительно потока инертного газа, вводимого упомянутым корпусом над обрабатываемой поверхностью.

В частных формах выполнения устройства

предусматривается, что:

упомянутый

корпус содержит канал потока с углублением для размещения упомянутой подложки таким образом, что обрабатываемая поверхность располагается заподлицо с

плоской поверхностью упомянутого канала потока;

устройство включает узел фильтра, расположенный во входной области упомянутого канала потока для образования в упомянутом потоке профиля

скоростей, который является существенно однородным и

существенно параллельным упомянутой обрабатываемой поверхности;

упомянутый корпус содержит камеру смешения для перемешивания упомянутого

потока газа, поступающего из упомянутого газового

канала, причем упомянутая камера смешения расположена до упомянутого узла фильтра;

упомянутый корпус содержит вакуумное приспособление для

удерживания подложки в упомянутом углублении;

упомянутый корпус содержит углубление для удерживания упомянутой подложки таким образом, что обрабатываемая поверхность направлена верхней

стороной в сторону действия гравитационных сил;

упомянутый корпус содержит средство для подачи вторичного потока инертного газа к упомянутой обрабатываемой поверхности под углом к упомянутой

обрабатываемой поверхности;

упомянутый

корпус оборудован, чтобы удерживать упомянутую обрабатываемую поверхность верхней стороной в направлении действия гравитационных сил и пропускать поток

упомянутого инертного газа к упомянутой

обрабатываемой поверхности и указанное излучающее устройство направлено таким образом, чтобы контактировать с указанной обрабатываемой поверхностью;

упомянутое углубление выполнено с

глубиной и контурами, которые соответствуют подложке, чтобы она разместилась в упомянутом углублении таким образом, чтобы обрабатываемая поверхность подложки,

располагаясь в углублении, находилась

заподлицо с плоской поверхностью канала потока;

включает в себя реакционную ячейку, ограничивающую канал потока, который простирается от входного

отверстия до выходного отверстия упомянутого

корпуса, и по которому подается газ таким образом, что поток газа не образует обратного потока при своем прохождении по упомянутой обрабатываемой

поверхности подложки и направляется далее вниз к

упомянутому выходному отверстию корпуса;

упомянутая реакционная ячейка имеет канал потока, соединяемый с упомянутым выходным отверстием, и

упомянутый канал потока имеет овальную конфигурацию,

которая предотвращает образование обратного ламинарного потока газа в направлении вниз от обрабатываемой поверхности подложки;

упомянутый

фильтр образует равномерный и параллельный профиль

скорости потока газа по ширине обрабатываемой поверхности, находящейся внутри канала потока.

Краткое описание чертежей

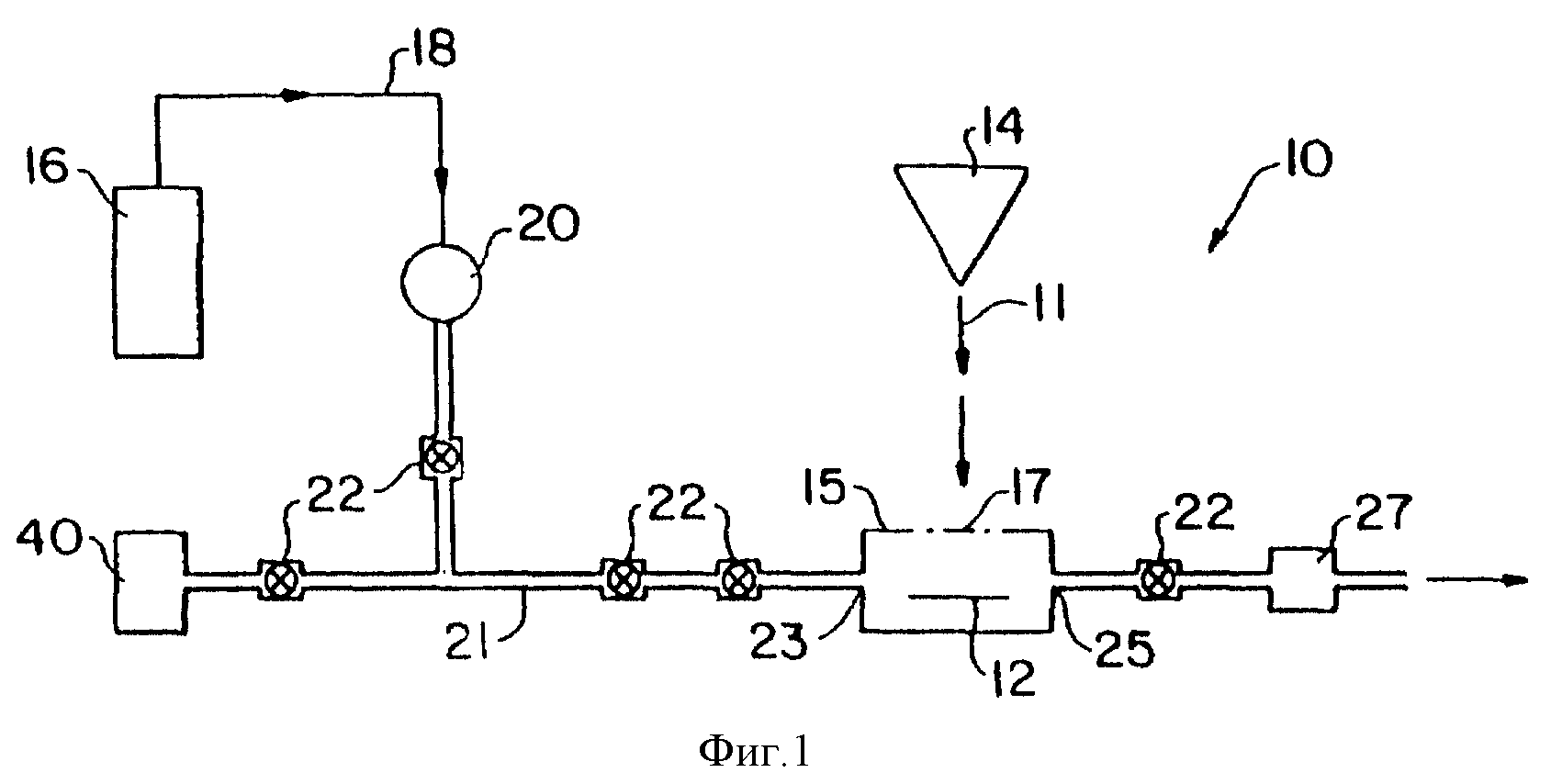

Фиг.1

представляет собой схематическое изображение

способа удаления загрязнений и устройства, отвечающих изобретению.

Фиг. 2 представляет собой схему подачи лазерного излучения в одном из вариантов осуществления изобретения для загрязнения со сравнительно плоских обрабатываемых поверхностей.

Фиг. 3 представляет собой схему подачи лазерного излучения в еще одном варианте осуществления изобретения для удаления загрязнения со сравнительно плоских обрабатываемых поверхностей.

Фиг. 4 представляет собой схематическое изображение примера использования маски в сочетании с применением излучения и газа в соответствии с изобретением для удаления загрязнения со сравнительно плоских обрабатываемых поверхностей.

Фиг. 5 представляет собой схематическое изображение удаляющего загрязнение устройства для удаления загрязнения с обрабатываемых поверхностей неправильной формы в соответствии с изобретением.

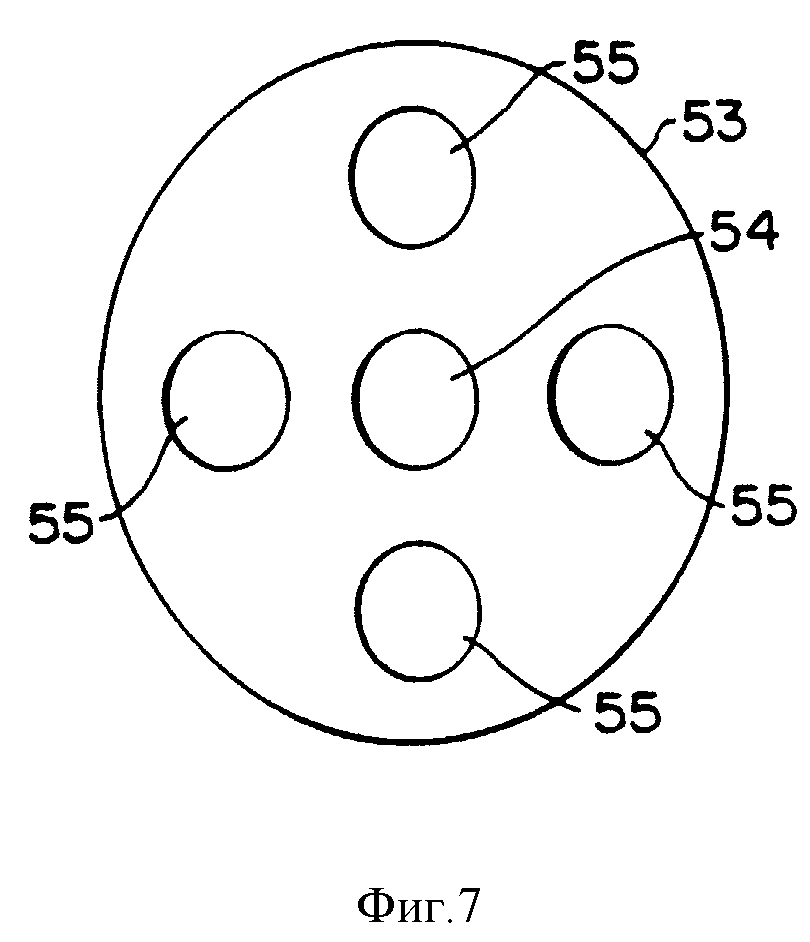

Фиг. 6-11 включительно представляют собой схематические торцевые изображения устройств для подвода газа и излучения к обрабатываемым поверхностям неправильной формы в соответствии с принципами изобретения.

Фиг. 12 и 13 представляют собой схематические боковые изображения примеров возможного применения изобретения для удаления загрязнения из внутренних областей удлиненных, огражденных проходов.

Фиг. 14 представляет собой схематическое торцевое изображение устройства для подвода газа и излучения к обрабатываемым поверхностям неправильной формы в соответствии с принципами изобретения.

Фиг. 15 представляет собой частичное изображение в плане устройства, проиллюстрированного на фиг. 14.

Фиг. 16 представляет собой частичное изображение в плане устройства еще одной конфигурации для подвода газа и излучения к обрабатываемым поверхностям неправильной формы в соответствии с принципами изобретения.

Фиг. 17 и 17а представляют собой схематические боковые изображения примера применения изобретения, проиллюстрированного на фиг. 5, при наличии гибкой пористой центрующейся опорной конструкции.

Фиг. 18 представляет собой схематическое боковое изображение примера применения изобретения при наличии оптического рассеивателя.

Фиг. 19 и 20 представляют собой схематические боковые изображения примеров возможного применения изобретения, проиллюстрированного на фиг. 5, для удаления загрязнения из внутренних областей технологической камеры.

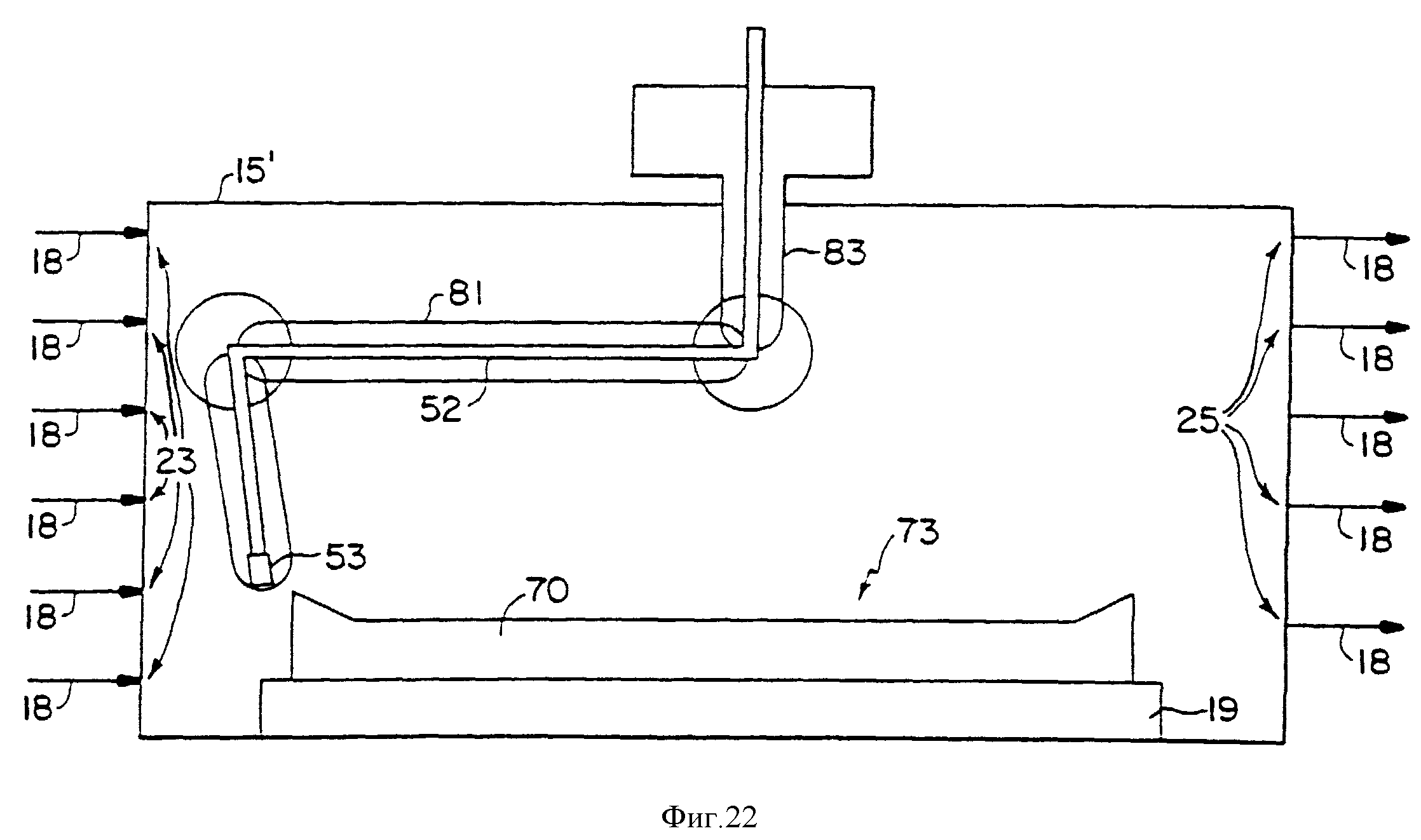

Фиг. 21 и 22 представляют собой схематические боковые изображения примеров возможного применения изобретения, проиллюстрированного на фиг. 5, для удаления загрязнения из внешних областей объектов неправильной формы.

Фиг. 23 и 24 представляют собой схематические боковые изображения примеров возможного применения еще одного варианта осуществления изобретения для удаления загрязнения из внутренних областей газохода.

Фиг. 25 и 26 представляют собой схематические торцевое и боковое, соответственно, изображения примера подачи излучения в еще одном варианте осуществления изобретения для удаления загрязнений из внешних областей объектов неправильной формы.

Фиг. 27A и 27В представляют собой виды сверху на различных уровнях у устройства для подвода газа и излучения к обрабатываемым поверхностям в соответствии с принципами изобретения.

Фиг. 28 представляет собой вид в поперечном сечении устройства по фиг. 27, сделанном по линиям 28-28 фиг. 27А.

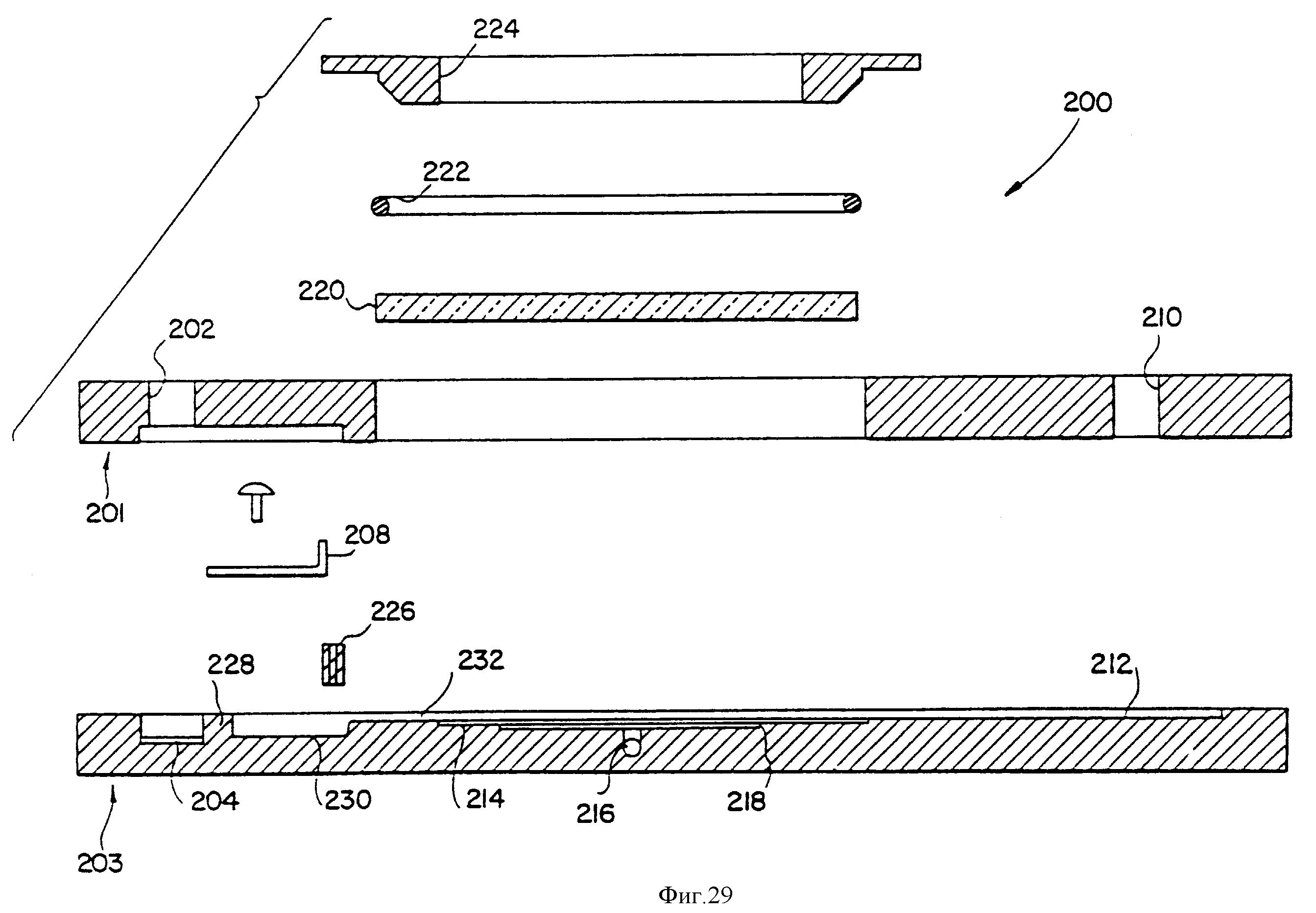

Фиг. 29 представляет собой трехмерное изображение устройства, показанного на фиг. 27.

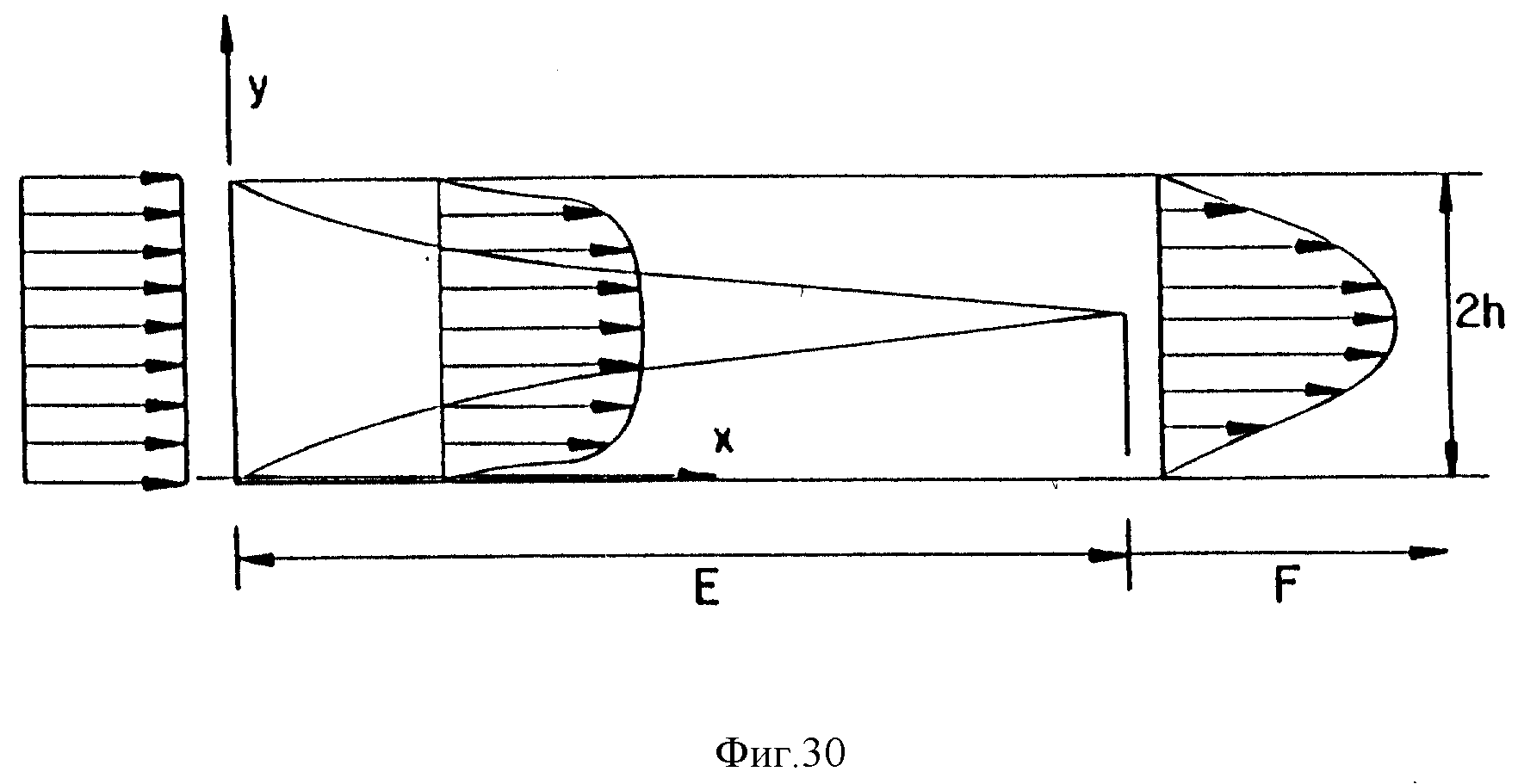

Фиг. 30 представляет собой схематическое изображение профиля скоростей у потока газа на различных этапах его продвижения в канале.

Фиг. 31 представляет собой график с данными по потоку и давлению при использовании некоторых фильтров в устройстве фиг. 27.

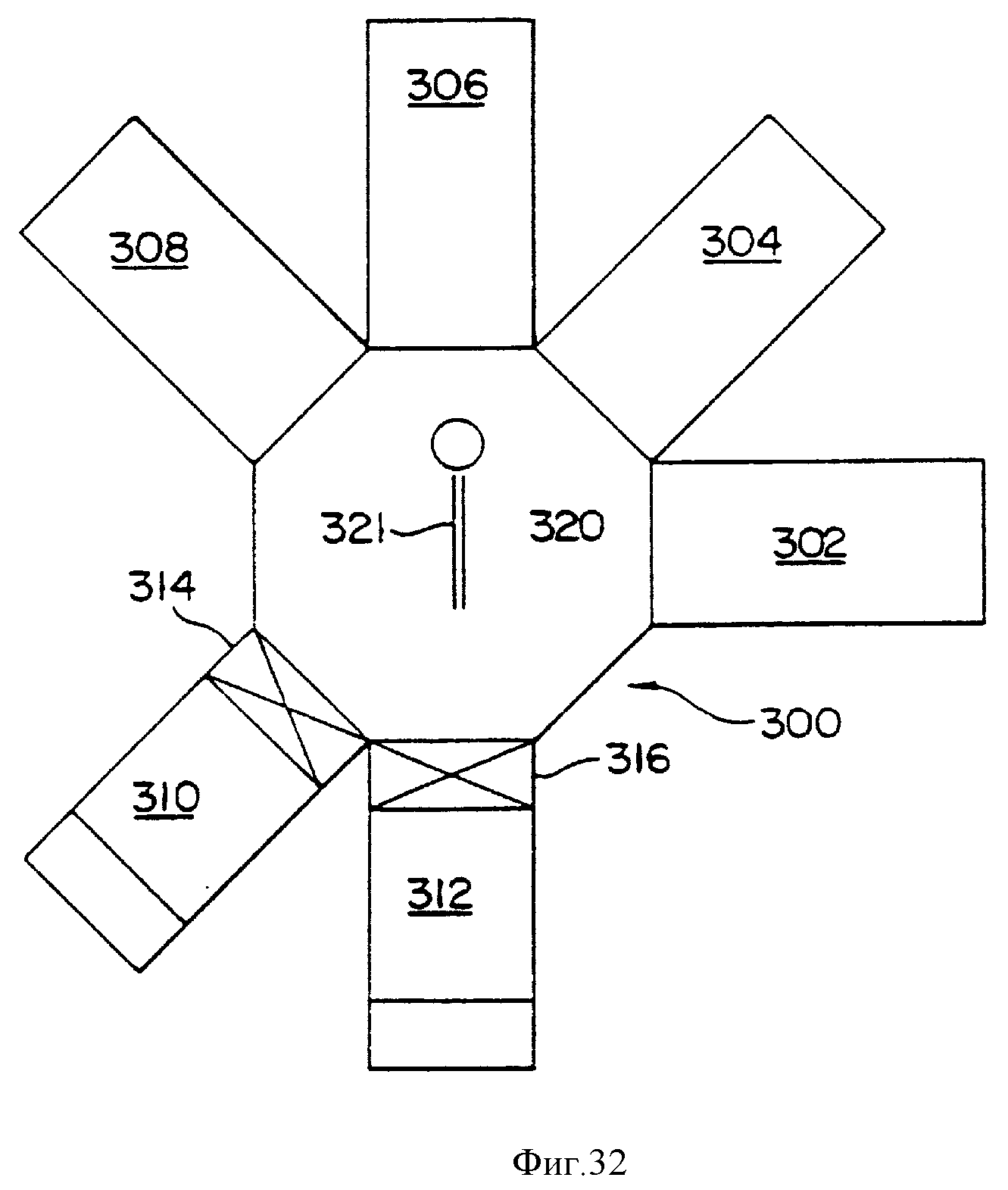

Фиг. 32 представляет собой схематическое изображение устройства групповой обработки для обработки некоторых подложечных изделий.

Фиг. 33-35 представляют собой схематические изображения способов удаления загрязнений и устройств, отвечающих изобретению.

Фиг. 36 иллюстрирует овал Ранкина, описывающий форму части технологической камеры, на которую распространяются принципы изобретения.

Фиг. 37 изображает примерные профили скоростей у потока в технологической камере.

Фиг. 38 и 39 представляют собой схематические изображения в плане и разрезе испытательной ячейки, использованной в способе согласно изобретению.

Фиг. 40 изображает результаты тестирования способа.

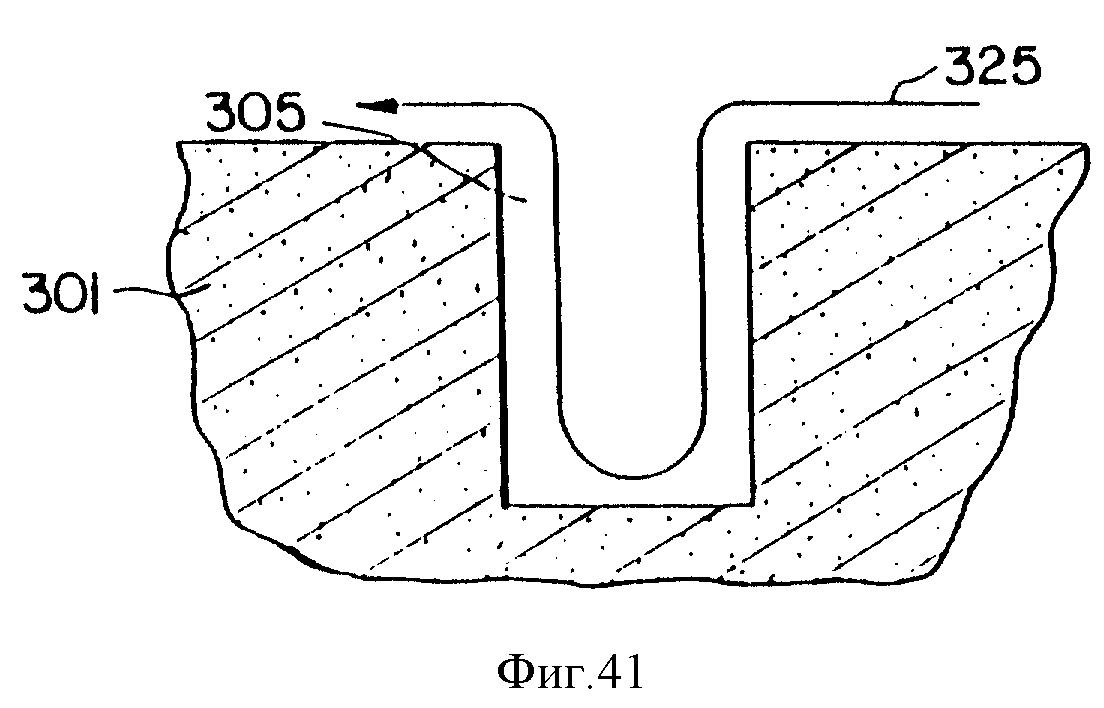

Фиг. 41 схематически изображает линию тока у потока инертного газа, проходящего через полость в подложке, когда вводят вторичный поток инертного газа.

Фиг. 42 схематически иллюстрирует еще один вариант устройства, основанного на принципах изобретения.

Подробное описание изобретения

Далее подробно будут рассмотрены предпочтительные здесь варианты

осуществления

изобретения, примеры которых проиллюстрированы на приложенных чертежах. На всех чертежах для обозначения схожих элементов использованы одинаковые символы.

1. Способ

основной обработки

и устройство

Способ и устройство для удаления поверхностных загрязнений с поверхности подложки без изменения молекулярной кристаллической структуры или иного нарушения

поверхности подложки

схематически проиллюстрированы на фиг. 1. Как показано на фиг. 1, узел 10 удерживает подложку 12, с поверхности которой должны быть удалены загрязнения. Газ 18 из газового

источника 16 непрерывно

обдувает подложку 12. Газ 18 является инертным в отношении подложки 12, и он протекает по подложке 12, в результате чего подложка 12 омывается, пребывая в среде

нереакционноспособного газа. Газ 18

предпочтительно является химически инертным газом, таким как гелий, азот или аргон. Оболочка 15, удерживающая подложку 12, соединена с газовым источником 16

последовательно расположенными трубками 21,

клапанами 22 и газовым расходомером 20.

Согласно варианту осуществления изобретения, показанному на фиг. 1, оболочка 15 содержит реакционную ячейку с образцом из нержавеющей стали, снабженную противоположно расположенными газовыми входным и выходным отверстиями 23, 25, соответственно. Оболочка 15 снабжена герметично встроенным кварцевым окном 17 оптического качества, через которое может проходить излучение. Входное и выходное отверстия 23, 25 могут содержать, например, трубопроводы из нержавеющей стали, снабженные клапанами. После помещения образца 12 в оболочку 15 оболочку 15 многократно импульсно продувают и заполняют газом 18 и поддерживают при несколько повышенном давлении относительно окружающего атмосферного давления, предотвращая натекание других газов. Хотя оболочка 15 и показана в виде жесткой камеры, следует заметить, что подвергаемая очистке поверхность может быть заключена в оболочку любого типа, через которую может быть продут газ. Например, если обрабатываемая поверхность представляет собой большой закрепленный объект, то тогда может быть использована большая портативная оболочка, такая как пластиковый мешок.

Поток газа 18 можно регулировать по приемлемому расходомеру 20, в качестве которого можно с удобством использовать расходомер модели 602, выпускаемый фирмой" Матесон". Клапаны 22 предпочтительно представляют собой дозирующие, регулирующие или сильфонные клапаны, пригодные для работы при высоких температурах и давлениях и для использования с токсичными, опасными, коррозионными или расширяемыми газами или жидкостями, например, клапаны серии Свагелок SS-4Н (торговая марка), выпускаемые фирмой "Свагелок ко.", г. Солон, шт. Огайо. Клапаны 22 могут находиться в открытом или закрытом состоянии, отсекая оболочку 15, приводя оболочку 15 в соединение с газовым источником 16 или приводя оболочку 15 в соединение с еще одним веществом, таким как газ для осаждения на подложку 12, поступающий из дополнительного источника 40.

По способу, отвечающему изобретению, излучение высокой энергии подают на обрабатываемую поверхность подложки при плотности энергии и в течение времени, находящимися в области от тех, которые являются необходимыми для удаления поверхностных загрязнений с обрабатываемой поверхности подложки, и до тех, при которых будет происходить изменение молекулярной кристаллической структуры поверхности. Согласно варианту осуществления изобретения, показанному на фиг. 1, источник излучения 14, которым может быть лазер или лампа высоких энергий, испускает излучение 11, направляемое на обрабатываемую поверхность подложки 12. На фиг. 1 источник 14 показан находящимся за оболочкой 15 и облучающим образец 12 через кварцевое окно 17. Однако следует сказать, что источник 14 может также находиться и внутри оболочки 15.

Поток энергии и длину волны у излучения высокой энергии предпочтительно выбирают с учетом характера удаляемых поверхностных загрязнений. С этой целью к выходному отверстию 25 может быть присоединен газоанализатор 27. Анализатор 27 анализирует состав выходящего из оболочки 15 газа, обеспечивая возможность избирательного регулирования энергии и длины волны у источника 14. Газоанализатор 27 может представлять собой масс-спектрометр, например, квадрупольный масс-спектрометр, выпускаемый фирмой "Брукер Инструментс, инк. " г. Биллерица, шт. Массачусетс, или фирмой "Перкин Эльмер" г. Иден-Прейри, шт. Миннесота.

Выбор источника излучения, используемого в изобретении, зависит от требуемых энергии и длины волны у излучения. Энергетический уровень у излучения, выраженный в электрон-вольтах на фотон (эВ/фотон), предпочтительно должен вдвое превышать энергию, необходимую для разрыва связей, удерживающих загрязнения на очищаемой поверхности. Энергии связи обычных загрязнений (таких как углерод и кислород) с обычными подложечными материалами (такими как кремний, титан, германий, железо, платина и алюминий) находятся в области от 2 до 7 эВ на связь, как это указывается в руководствах (Handbook of Chemistry and Physics, 68 th ed., pp. F-169 to F-177 (CRC Press 1987)). В соответствии со сказанным, желательно использовать источники излучения, испускающие фотоны с энергиями в области от 4 до 14 эВ. Длина волны должна быть ниже той длины волны, при которой возникает опасность нарушения целостности поверхности подложки под воздействием хорошо известного фотоэлектрического эффекта, описанного в литературе (G.W.Castellan, Physical Chemistry. 2d ed. , 458-459 (Academic Press, 1975)), на которую здесь делается ссылка. Предпочитаемая длина волны зависит от природы молекулярных частиц, подвергаемых удалению, и от резонансных состояний таких частиц.

Любое средство, известное в этой области техники применительно к генерации излучения с надлежащим энергетическим уровнем, может быть использовано в изобретении, включая лампы высоких энергий и лазеры. Следует заметить, что в зависимости от применения световая энергия у таких источников может находиться в области от ультрафиолетовой до инфракрасной с соответствующими длинами волн 193-3000 нм, соответственно.

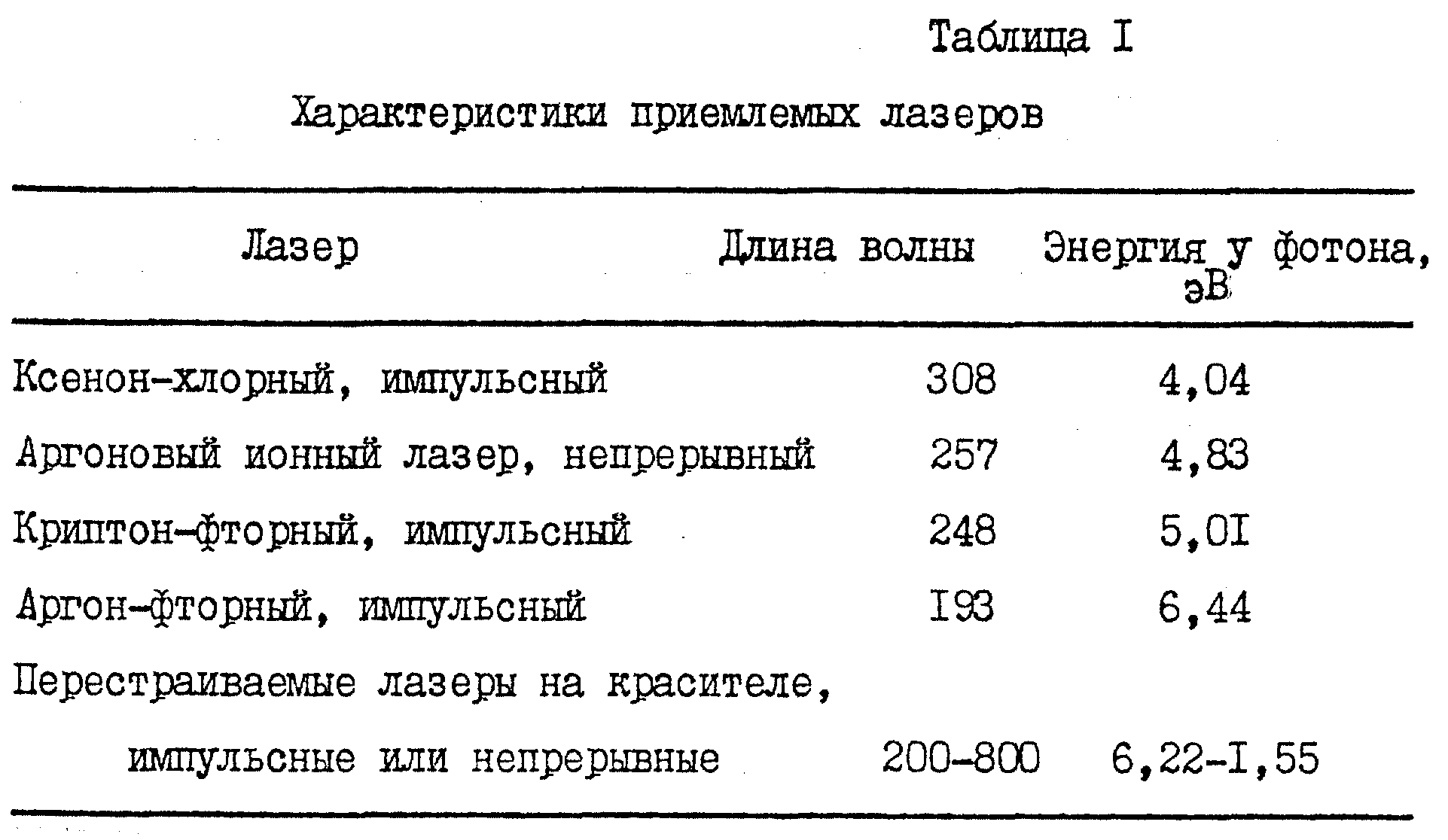

Длины волн и энергии фотонов у ряда приемлемых лазеров перечислены ниже в табл. I (см. в конце описания).

Эти лазеры весьма подробно описаны в следующих литературных источниках: M. J.Webber, ed., CRC Handbook of Laser Science, Vols. 1-5 (1982-1987); Mitsuo Maeda, Laser Dyes (Academic Press 1984) и литература по лазерным изделиям фирм "Лямбда Физик", Грейт-Роуд, 289, г. Актон, шт. Массачусетс, "Когерент, инк". , Порте-Драйв, 3210, г. Пало-Альто, шт. Калифорния, и "Спектра- Физикс", Вест-Мидлфидд-Роуд, 1250, г. Маунтин-Вью, шт. Калифорния. Следует сказать, ксеноновые или ртутные лампы высоких энергий и иные типы лазеров, включая лазеры видимого, ультрафиолетового, инфракрасного, рентгеновского излучения или на свободных электронах, могут быть использованы в качестве надлежащих источников излучения.

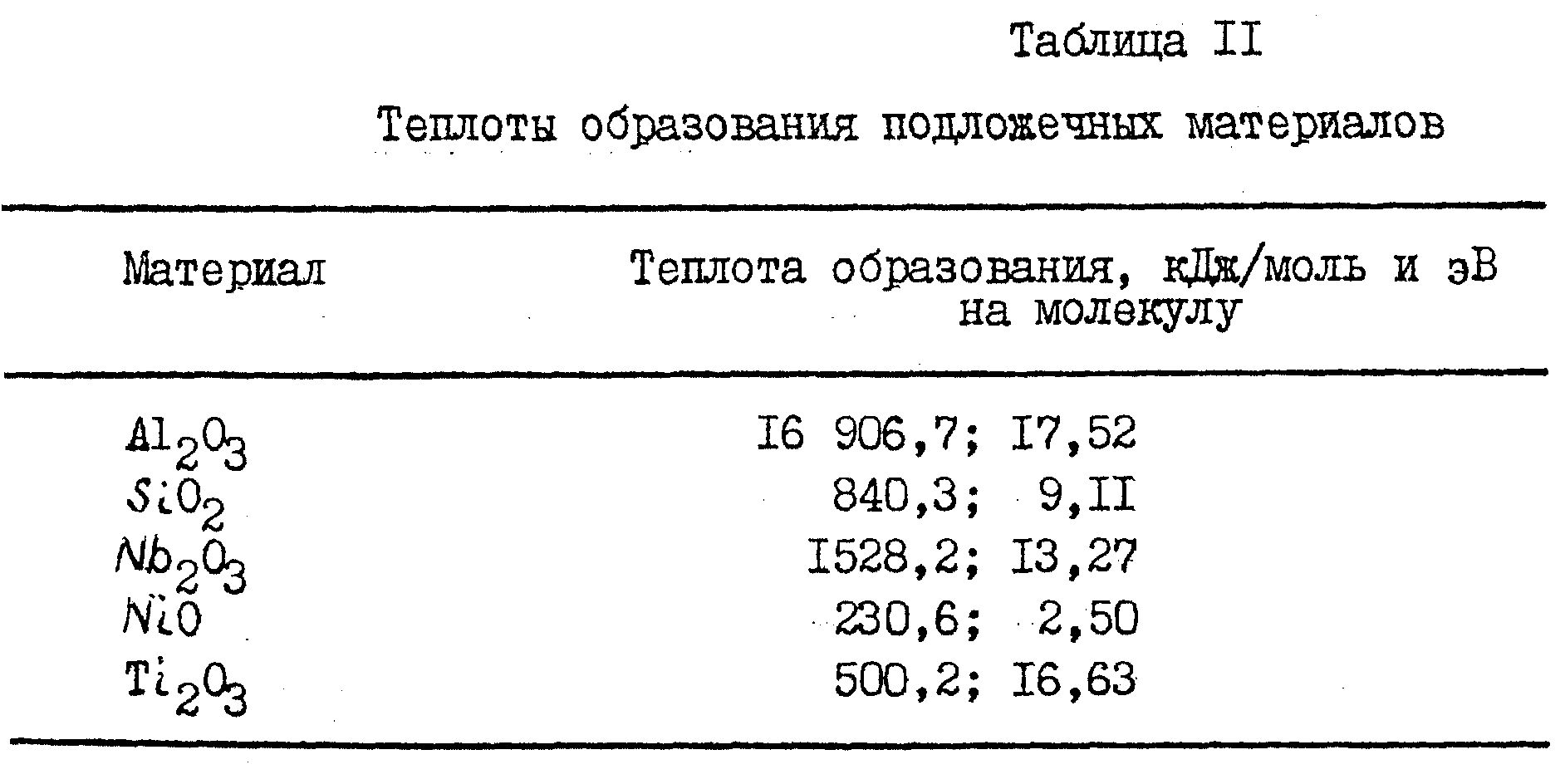

Согласно изобретению излучение, направляемое на обрабатываемую поверхность подложки, с которой должны быть удалены загрязнения, обладает плотностью потока энергии, не превышающей необходимую для изменения молекулярной кристаллической структуры поверхности. Предпочтительно, чтобы плотность потока энергия и длительность облучения выбирались такими, чтобы количество энергия, поступающее на поверхность подложки, было значительно ниже энергии, необходимой для изменения структуры у поверхности подложки. Предпочтительный энергетический уровень находится в зависимости от состава обрабатываемой подложки. Например, в случае некоторых подложечных материалов, таких как пластики, этот уровень энергии должен быть значительно ниже, чем в случае других материалов, таких как высокопрочные углеродистые стали. Теплоты образования различных материалов являются хорошо известными и приведены в литературе (Handbook of Chemistry and Physics, 68th ed., pp.D33-D42 (CRC Press 1987)). Теплота образования обычно соответствует количеству тепла, необходимого для разрушения различных материалов и может быть использована в качестве критерия при выборе плотности энергии излучения и продолжительности облучения, при которых не происходит изменение молекулярной кристаллической структуры у обрабатываемой поверхности. Теплоты образования ряда обычных подложечных материалов суммированы ниже в табл. II (см. в конце описания).

Плотность энергии облучения и продолжительность облучения, использованные в настоящем изобретении, выбраны такими, что на обрабатываемой поверхности подложки не достигается теплота образования. Определяя максимальную энергию, приемлемую для данного подложечного материала, следует, однако, несколько поэкспериментировать в свете известной теплоты образования материала. Такие эксперименты позволят исключить возможность протекания отжига, удаления и плавления.

Излучение предпочтительно следует направлять перпендикулярно к плоскости той части подложки, которую подвергают обработке, чтобы максимальная часть потока энергии попадала на поверхность при данной выходной мощности источника излучения. Однако излучение может быть направлено и под углом к подложке, как это представляется удобным или необходимым для осуществления процесса в некоторых конкретных условиях. Разумеется, поток энергии на поверхность изменяется по синусу угла падения, что следует учитывать при выборе выходной мощности у источника излучения и времени воздействия излучения.

При облучении поверхности подложки, как это описано выше, связи и/или силы, удерживающие поверхностные загрязнения на поверхности подложки, устраняются, и при облучении инертный газ-носитель относит загрязнения от поверхности подложки. Пока очищенная подложка остается в среде инертного газа, на поверхности подложки не образуются новые загрязнения. При необходимости, приемлемая улавливающая система может быть присоединена к выходному отверстию 25 оболочки, где происходит захват и нейтрализации удаленных частиц загрязнения.

а. Теоретические квантоводинамические основания процесса

Удаление загрязнения с поверхности излучением, сочетающимся с продувкой инертного газа, может быть

описано теорией

нелинейной оптики, являющейся ответвлением квантовой механики.

Теория нелинейной оптики исходит из уравнений Максвелла для нелинейных сред, которые имеют вид

▽ •E = 4πρ (3)

▽•B = 0 (4)

где E - параметр электрического поля, В - параметр магнитного поля, J - плотность тока и ρ - плотность заряда.

После изобретения лазера и других высокоэнергетических источников излучения нелинейные процессы, теоретически предсказанные еще в 80-годах прошлого века, стали реальностью. Теория нелинейной оптики изложена в руководствах (N. Bloembergen, Nonlinear Optics, New Tork: Benjamin/Cummins Publishing Company, 1965 (fourth printing 1982); Y.R. Shen, The Principles of Ninlinear Optics, New York: Johon Wiley and Sons, 1984).

Лазер генерирует поток, который является когерентным и обладает сильно направленными свойствами. Это свойство потока определяется как

радиационная сила, которая обладает уникальными свойствами, которые могут быть использованы для удаления приставших загрязнений с поверхности. Радиационная сила в однородной среде дается уравнением

(5), которое также следует из уравнений Максвелла:

где ρ - плотность среды, p - давление и G - электромагнитная плотность в вакууме.

Эксперименты Ашкина и Дзиедика (A. Ashkin and J.M. Dziedic, Appl. phys. Lett. 28 (1976) p. 333, 30 (1977), p. 202, and 12 (1971) p. 729) показали, что небольшие частицы, такие как сферические частицы латекса размером 10 мкм, могут быть удалены с поверхности лазерным полем с достаточным потоком фотонов. Если же поток от лазера перекрыт, то сферические частицы латекса возвращаются на поверхность. Этот нелинейный процесс называют оптической левитацией. Эксперименты Ашкина показали, что эти свойства источника излучения могут быть использованы для устранения локальных адгезионных и гравитационных сил. Это явление наблюдали при тестировании описанного здесь процесса с использованием частиц размером 5 мкм. Повторная адгезия частицы после смещения радиационного поля из некого местоположения устраняется использованием проточного инертного газа.

Еще один нелинейный процесс, который наблюдали при тестировании настоящего способа и устройства, представляет собой многофотонную диссоциацию ("МФД"). Источник излучения высоких энергий с достаточным потоком фотонов, взаимодействующим с поверхностью, содержащей загрязнение, может удалять загрязнение посредством многофотонной десорбции (cм. Y.R.Shen, Principles of Nonlinear Optics, New York: Johon Wiley and Sons, 1984, chapter 23, pp. 437-465). По этому процессу несколько фотонов могут возбудить колебательные и вращательные состояния, которые являются недозволенными для классических способов. Эти новые состояния, доступные для загрязнения, могут быть описаны как квазиметастабильные. Квазиметастабильное состояние может вести к отрыву загрязнения от поверхности или к распаду загрязнения. Процесс диссоциации дополнительно усиливается нелинейными восприимчивостями, свойственными поверхности и загрязнению. Кроме того, теория процесса многофотонной десорбции постулирует возможность избирательного разрушения связей на основании информации о поверхности и химических частицах, которые должны удаляться надлежащим подбором величины потока, при которой начинает действовать нелинейный механизм.

Представляется, что нелинейные процессы, описанные выше, обладают свойством дополнительности. В зависимости от характера загрязнения и поверхности один нелинейный процесс может предпочитаться другому или же они могут действовать в паре.

b. Примеры основной обработки

Применение способа основной обработки и устройство, описанные выше применительно к плоским обрабатываемым поверхностям,

проиллюстрированы в

следующих примерах. В примере 1 различные плотности энергии, получаемой от импульсного криптон-фторного эксимерного лазера, подавали на подложку из оксида кремния с изменяющейся

степенью успеха. В

примере II изучена полезность изобретения в области получения оптических компонентов.

I. Пример I

Оксид кремния естественного происхождения является

необходимым для содействия

росту тонких пленок на поверхностях полупроводников. К сожалению, при контактировании полупроводниковых поверхностей из оксида кремния с окружающей средой на

полупроводниковой поверхности появляются

слабо связанные углеродные загрязнения. Наличие этих загрязнений сильно понижает проводимость или изолирующую природу тонкой пленки, которая должна быть

нанесена. Следовательно, при производстве

полупроводников следует принимать серьезные меры предосторожности для сведения к минимуму воздействия окружающей среды, что достигается использованием

сложных вакуумных, химических и механических

методик. Вакуумные методики являются дорогими, особенно если между технологическими операциями поверхности очищают, используя высокий или почти

сверхвысокий вакуум. Химические (мокрые и сухие) и

механические методики могут повреждать обрабатываемую поверхность подложки и, если обрабатываемая подложка представляет собой изготовляемую

интегральную схему, то и нижележащую структуру.

Пытаясь преодолеть эти трудности, на поверхность кремниевой подложки, находящейся в герметичной камере, через которую продували аргоновый газ, подавали излучение от импульсного криптон-фторного эксимерного лазера (модель EMG 150 производства фирмы "Лямбда Физик"), у которого основная длина волны составляла 248 нм. Для снижения поверхностного углеродного загрязнения и понижения долевого содержания углерода, связанного с присутствием металлоорганического соединения (триметилалюминия), являющегося исходным веществом при получении алюминиевой тонкой пленки в полупроводниковом производстве, поверхность подложки из оксида кремния облучали в течение 20 мин излучением от криптон-фторного эксимерного лазера с плотностью потока 35 мДж/см2, подавая 6000 лазерных импульсов при частоте повторения 10 Гц. Обрабатываемые лазерным излучением поверхности находились в потоке аргонового газа, непрерывно пропускаемого с расходом 16 л/ч (4,5 мл/с) при противодавлении на регуляторе 1,03•10-3 мм рт.ст. После обработки из результатов проведения рентгеновского фотоэлектронного спектроскопического анализа следовало, что подложка обнаруживает значительное понижение содержания поверхностного углерода в сравнении со средним содержанием поверхностного углерода до обработки, составлявшим 30-45% от поверхности подложки, которое после обработки в среднем составляет 19% от поверхности подложки. Сама поверхность подложки не обнаруживает разрушения или изменения.

Поверхность, обработанная лазерным излучением, как это описано выше, и затем выдержанная в потоке металлоорганического газа, характеризуются результатами проведения рентгеновского фотоэлектронного спектроскопического анализа, по которым 20,8% поверхности подложки оказывается покрытой углеродом в сравнении с 40-45% поверхности подложки, покрытой углеродом после выдержки в металлоорганическом газе без обработки поверхности лазерным излучением. После воздействия лазерным излучением, как это описано выше, и до нахождения в металлоорганическом газе и, опять-таки, после нахождения в газе лишь 8,9% поверхности оказывается покрытой углеродом. Поверхности, примыкающие к поверхностям, подвергнутым воздействию лазерного излучения, также обнаруживают некоторые эффекты, свойственные обработке с лазерной очисткой. Площадки, примыкающие к обработанной площадке, характеризуются пониженным содержанием углерода в 12,7%. Этот эффект, вероятно, обусловлен гауссовской природой приложенного лазерного импульса.

Перенос пластины из ячейки с образцом в анализатор рентгеновской фотоэлектронной спектроскопии производили, используя заполненный аргоном перчаточный бокс. Кремневую пластину переносили в рентгеновский фотоэлектронный спектрометр через заполненную инертным газом высоковакуумную штангу. Этим достигалось минимальное воздействие окружающей среды.

Еще одну пластину оксида кремния, помещенную в аргоновый газ, как описано выше, подвергали воздействию излучения от импульсного криптон-фторного эксимерного лазера при плотности потока 9 мДж/см2, подавая 6000 импульсов с частотой повторения 10 Гц. Из результатов проведения рентгеновского фотоэлектронного спектроскопического анализа следовало, что поверхностное покрытие углеродом составляет 40-45% как до, так и после обработки лазерным излучением. Таким образом, излучение при плотности потока 9 мДж/см2 не удаляет адсорбированный поверхностный углерод.

Еще одну пластину оксида кремния, помещенную в аргоновый газ, как это описано выше, подвергали воздействию излучения от импульсного криптон-фторного эксимерного лазера при плотности потока 300 мДж/см2, подавая 6000 импульсов с частотой повторения 10 Гц. В конце обработки поверхность подлодки оказывалась значительно поврежденной, включая сквозные отверстия через подложку. Таким образом, излучение с потоком энергии 300 мДж/см2 изменяет молекулярную кристаллическую структуру поверхности подложки.

Из этих примеров следует, что лазерное излучение с надлежащими энергией потока и длиной волны может уменьшить поверхностное загрязнение без разрушения нижележащей поверхности или примыкающих структур.

Следует полагать, учитывая теплоту образования SiO2, что, подвергая поверхность подложки из оксида кремния воздействию излучения от импульсного криптон-фторного эксимерного лазера с потоком энергии 100 мДж/см2 при 6000 импульсах с частотой повторения 10 Гц, не будет происходить изменение молекулярной кристаллической структуры подложки. Нельзя ожидать, что излучение от импульсного криптон-фторного эксимерного лазера с потоком энергии менее 75 мДж/см2 при 6000 импульсах с частотой повторения 10 Гц будет каким-то образом изменять поверхность подложки из оксида кремния.

II. Пример II

Компоненты

оптических систем высоких энергий трудно делать такими способами, как лазерное плавление, рентгеновская литография и изготовление

оптики для эксимерного лазера ультрафиолетового излучения. Способы

лазерного плавления и рентгеновской литографии используют исключительно в "чистых" средах. Оптика эксимерного лазера обладает

небольшим сроком службы, поскольку при существующей технике промышленного

нанесения пленок трудно изготовить пленки, способные длительно противостоять потокам высоких энергий.

Вечной проблемой оптики высоких энергий является оптический пробой. Это явление может быть описано как "катастрофическое прогрессирование разрушения, проявляемого в прозрачной среде в сильном лазерном поле" (см. Y.P. Shen, Principles of Nonlinear Optics, Ist ed., 528-540 (Wiley Interscience 1984. ). Это явление происходит в твердых телах, а также в газах. У твердого тела, такого как оптика высоких энергий, оптический пробой усиливается присутствием поверхностного дефекта, такого как царапины и поры в массивном материале. В большинстве случаев оптический пробой обусловлен присутствием поверхностного загрязнения, такого как адсорбированные пылевидные частицы. Наличие этих загрязнений понижает порог пробоя, который, в свою очередь, ограничивает максимальную лазерную мощность, которая может быть использована в данной лазерной системе. Этот факт представляет собой очень важное ограничение, касающееся накачки лазерной среды (находящейся в твердом или газообразном состоянии) внешним источником энергии накачки. Это, в свою очередь, ограничивает лазурную мощность, которая может быть использована для передачи энергии через оптические окна, линзы и другие оптические компоненты.

Оптический пробой, например у твердого тела, стимулируется присутствием поверхностных приставших загрязнений. При взаимодействии лазерной последовательности импульсов, обладающей достаточным энергетическим поперечным сечением, может выделяться количество энергии, достаточное для инициирования "лавинной" ионизации на твердой поверхности. Сказанное может сопровождаться образованием поверхностной плазмы, которая может разрушать твердое тело. Наличие примесей весьма понижает эффективность действия лазера и ограничивает его использование в возможных применениях.

Для преодоления описанных выше проблем может быть использован способ удаления загрязнений, как он здесь описан, позволяющий удалять приставшие загрязнения, такие как адсорбированная пыль. Например, для обработки оптического компонента его выдерживают в непрерывном потоке аргонового газа с подачей на поверхность оптического компонента излучения от импульсного криптон-фторного эксимерного лазера. Настройкой от лазера получают надлежащий энергетический поток с надлежащей длиной волны, энергия которого значительно ниже энергии импульса высокой энергии, необходимой для инициирования ионизации и последующего образования плазмы на оптике высоких энергий. Поверхность оптического компонента облучают выбранным потоком с выбранной длиной волны в течение промежутка времени, достаточного для удаления адсорбированных загрязнений.

III. Пример

III

Качественные опыты проводили, используя криптон-фторный лазер модели SGX-1000,

выпускаемый фирмой "Потомак Фотоникс" (продан фирмой "Потомак Фотоникс" г. Ланем, шт. Мэриленд). Лазер

работал при средней мощности 60 мДж/с со временем облучения 0,02 с и размером лучевого пятна 20

мкм. Подавали азот с расходом 140 мл/с; при этом подложка была закреплена на столике поступательного

перемещения со скоростью 1 мм/с. Мощность лазера измеряли джоулеметром модели JD-1000 со щупом

J3-09, выпускаемым фирмой "Молектрон Детектор", инк. , г. Портленд, шт. Орегон. Визуальным обследованием

(при увеличении в 1000 раз) результатов очистки было установлено, что органические масла

(следы от пальцев) и алюминиевые чешуйки оказываются удаленными с алюминия, чешуйки кремния и кремниевая мгла

оказываются удаленными с кремния, и неидентифицированный инородный материал был удален со

структурированной пластины размером 3,0 мкм с комплементарной МОП-структурой.

c.

Избирательная обработка подложки

Плоская подложка, подвергаемая обработке согласно

изобретению, может быть избирательно облучена лазером. Как, например, показано на фиг. 2, подложку 12

укрепляют на XY-координатном столике 13, который избирательно перемещают по отношению к

неподвижному лучу из лазерных импульсов 11', генерируемых лазером 14', проходящих через расщепитель луча 24 и

фокусирующую линзу 28 перед попаданием на отдельные участки поверхности подложки 12,

которую обтекает инертный газ 18. Или же, как это показано на фиг. 3, лазерные импульсы 11' могут быть расщеплены

расщепителями луча 30, 32 на две совокупности импульсов, которые избирательно

перемещаются регулируемыми зеркалами 34-37 по поверхности подложки 12, находящейся на неподвижном столике 19. Измеритель

мощности лазера 26, измеряющий энергию, поступающую непосредственно от лазера,

позволяет прямо контролировать мощность, поступающую от лазера на подложку. Приемлемые измерители лазерной мощности

выпускают фирма "Дигирад", г. Орискани, шт. Нью-Йорк, и фирма "Сайентех, инк.", г.

Боулдер, шт. Колорадо.

Далее, избирательное облучение плоской поверхности может быть осуществлено использованием маски, схожей с используемой в полупроводниковой промышленности, которую помещают между источником излучения и обрабатываемой подложкой. Как показано на фиг. 4, маска 9 обеспечивает возможность осуществления избирательного облучения подложки 12, прикрепленной к неподвижному столику 19, лимитируя доступ излучения 11 к подложке 12, поступающего через отверстия в маске а. Как подробно показано на фиг. 1, оболочка 15 содержит реакционную ячейку с образцом из нержавеющей стали, снабженную противоположно расположенными газовыми входным и выходным отверстиями 23, 25, соответственно, и герметично встроенное окошко 17 из кварца оптической чистоты, через которое может поступать излучение.

Следует сказать, что лампы высоких энергий также могут быть использованы для облучения плоских поверхностей с конфигурациями, схожими с показанными на фиг. 2-4 включительно.

Еще один вариант, допускающий возможность проведения избирательного облучения плоской поверхности, схематически показан на фиг. 42. Излучение от приемлемого лазера 110 поступает на фокусирующую линзу 112, отражается от меняющих направление луча зеркал 113 и 114 и проходит через галилееву зрительную трубу 115. Излучение от лазера затем отражается от еще одного изменяющего направление луча зеркала 116 и фокусируется регулируемой конечной фокусирующей линзой 117 перед попаданием на подложку, установленную в держателе 118 столика с поступательными перемещениями в координатах X-Y. И, наконец, держатель 118 помещают в ячейку (не показана), через которую пропускают инертный газ. Измеритель потока 119 располагают на выходе ячейки. При расположении, схематически проиллюстрированном на фиг. 42, получается особенно компактное устройство.

d. Ламинарный поток инертного газа

Для снижения вероятности последующего нового

осаждения на поверхности подложки загрязнения, высвобожденного с поверхности подложки излучением и увлеченного

газовым потоком, поток газа следует предпочтительно регулировать так, чтобы он не

сообщал захваченному загрязнению компоненту скорости, направленную перпендикулярно к поверхности подложки. Такие

нормальные к поверхности компоненты скорости являются, по определению, свойственными

турбулентному газовому потоку и, как при турбулентном, так и при ламинарном течении, проявляются в областях

обратного течения. В соответствии с принципами изобретения предпочтительно, следовательно,

поддерживать газовый поток по подложке в ламинарном режиме течения и избегать образования зон обратного

течения.

Хорошо известно, что в случае огражденных стенками потоков (типа

имеющих место в трубах или, как в настоящем случае, в технологической камере) ламинарное течение

поддерживается при числах Рейнольдса менее примерно 2000. Как видно из уравнения (6), приведенного

ниже, число Рейнольдса (Ре) рассчитывают так:

где ρ и μ - плотность и абсолютная вязкость, соответственно, газа, h - половина расстояния между стенками, ограничивающими поток, и

Хорошо также известно, что тянущее усилие F, воздействующее на частицу в газе, такую как освобожденная частица, захваченная потоком газа, связано с вязкостью газа, диаметром частицы dp, и относительной скоростью

где c - поправочный коэффициент скольжения. Чтобы сделать максимальным усилие, воздействующее на частицу, и, следовательно, сделать максимальной вероятность захвата частицы потоком газа и нахождения в нем, следует делать максимальной скорость потока. Однако здесь действует ограничение, заключающееся в том, что число Рейнольдса должно оставаться ниже примерно 2000, чтобы поток оставался ламинарным. Является также очевидным, что повышенная скорость течения газа может быть достигнута у данного газа уменьшением полувысоты канала течения h.

Средняя скорость

где A - площадь поперечного сечения канала течения. Таким образом, при сохранении некоторой данной средней скорости течения расход газа, подаваемого в канал течения, будет ниже у канала с меньшей площадью поперечного сечения. Ширина канала течения определяется в типичном случае шириной подложки, которая должна быть обработана; по этой причине обычно более удобно регулировать высоту канала. Следовательно, чтобы свести к минимуму количество газа, обеспечивающего получение требуемой скорости, следует предпочтительно минимизировать высоту канала.

Специалисту совершенно очевидно, что скорость потока газа не является одинаковой по ширине канала течения: скорость является нулевой у

стенки и монотонно возрастает до максимальной

величины у середины. У полностью развитого ламинарного потока в трубе распределение скоростей дается соотношением:

где y - расстояние от стенки канала течения. Как изображено на фиг. 30, профиль скоростей, тем самым, носит параболический характер. Во входной области канала течения E, т.е. в области, в которой пограничные слои, развивающиеся у каждой из противоположных стенок канала течения, еще не проросли до центра канала, существуют область пограничного слоя вблизи стенки и потенциальное ядро. Хотя и не существует аналитическое решение для скорости, но, как иллюстрирует фиг. 30, можно утверждать, что скорость течения на некотором данном расстоянии вблизи стенки является более высокой во входной области E, чем в области с полностью развитым потоком F.

Другими параметрами, представляющими интерес в связи с

увлечением примесей, являются

свойства газа, касающиеся плотности и абсолютной вязкости. Эти свойства характеризуются кинематической вязкостью ν , которая представляет собой взаимосвязь

плотности и абсолютной вязкости:

Как следует из уравнения для числа Рейнольдса (уравнение (6), приведенное выше), при данном числе Рейнольдса и данных размерах канала течения повышенная скорость в случае линейного соотношения может быть достигнута при повышенной кинематической вязкости. Конкурирующее соображение касается толщины пограничного слоя: в общем желательно, чтобы максимально возможная скорость достигалась возможно ближе к стенке, что, в свою очередь, означает, что пограничный слой предпочтительно должен быть возможно тоньше. Но при этом действует ограничение, состоящее в том, что, хотя турбулентный пограничный слой и является в общем случае более тонким, чем ламинарный пограничный слой, при схожих условиях, следует избегать турбулентного режима течения.

Толщина пограничного слоя является пропорциональной корню квадратному из кинематической вязкости и обратно пропорциональной корню квадратному из средней скорости в канале течения. Таким образом, при данной скорости в канале течения пограничный слой будет более толстым у газа с относительно высокой кинематической вязкостью, чем у газа с относительно низкой кинематической вязкостью. Однако, как это следует из соотношения для числа Рейнольдса, возрастание кинематической вязкости означает пропорциональное возрастание скорости при неизменном числе Рейнольдса (и, тем самым, при сохранении ламинарного режима течения). Таким образом, нежелательное воздействие повышенной кинематической вязкости на толщину пограничного слоя может быть устранено повышением средней скорости течения. Разумеется, эти соображения являются справедливыми только в отношении входной области: в области полностью развитого течения толщина пограничного слоя равна половине ширины канала течения и не зависит от свойств газа.

Вязкость является значительным параметром у тянущего усилия, действующего на частицу, как это следует из приведенного выше уравнения (9): чем выше вязкость газа, тем выше усилие, воздействующее на частицу. Таким образом, предпочтение следует отдавать газам с повышенными абсолютными вязкостями.

Как говорили выше, любой газ, который является инертным в отношении подложки, может быть использован для выноса при обработке. Благородные газы являются особенно подходящими, поскольку они являются инертными в отношении фактически всех подложечных материалов. Азот также является приемлемым газом для большинства подложек. Из благородных газов гелий и аргон являются наиболее легко доступными и экономически привлекательными для использования. Из трех газов, к которым относятся гелий, аргон и азот, предпочтительным является аргон, поскольку он обладает наибольшей абсолютной вязкостью.

Другими параметрами, касающимися условия течения через канал течения, являются температура и давление газа. Вязкость (как абсолютная, так и кинематическая) у большинства газов несколько возрастает с температурой. Однако в случае большинства промышленных применений способа обработки температура газа будет близка к комнатной температуре. В противоположность сказанному, давление газа может значительно изменяться. Плотность газа является пропорциональной его статическому давлению. Таким образом, обращаясь снова к уравнению для числа Рейнольдса, записанному соотношением (6), приведенным выше, делаем вывод, что при данных числе Рейнольдса, газе и высоте канала течения D повышение плотности (путем повышения давления) требует понижения средней скорости. Таким образом, пониженные давления позволяют достигать повышенные скорости при ламинарном режиме течения.

Возвращаясь ко второму аспекту вопроса устранения нормальных к поверхности компонент скорости у захваченного загрязнения, т.е. к вопросу устранения рециркуляционных зон, следует исходить из хорошо известного в этой области техники факта, что рециркуляция потока может быть вызвана наличием противоположных градиентов давления в потоке, типа возникающих при нарушении непрерывности течения или при резких изменениях профиля поверхности, которую обтекает поток газа. По этой причине желательно избегать образования таких нарушений сплошности поверхности в технологической камере, в которой подложка должна быть подвергнута обработке, особенно перед подходом газа к подложке или в непосредственной близости от подложки. Далее, поток, входящий в канал течения, должен обладать равномерным профилем скоростей с вектором скорости, направленным параллельно к оси канала течения.

Значение этих соображений относительно течения потока, т.е. необходимости устранения рециркуляции и турбулентного течения, проиллюстрировано результатами тестов, проведенных в реакционной ячейке с конфигурацией, несколько худшей, чем оптимальная, в отношении поддержания ламинарного нерециркулирущего течения. Ячейку такой же конфигурации использовали в тестах, описанных выше в примерах I и II. Реакционная ячейка 200 схематически показана в плане на фиг. 38 и в поперечном сечении - на фиг. 39. Ячейка имеет входное отверстие 202 и выходное отверстие 210, которые сделаны вровень с низом 201 ячейки, и каждое из отверстий имеет диаметр 0,25 дюйма (0,6 см). Подложка, которая должна быть обработана, также находится на дне 201. Ячейка обладает диаметром 7,6 см и высотой 2,5 см.

Образцы кремния без покрытия, контактировавшие с комнатной средой, очищали в ячейке с использованием ртутно-ксеноновой лампы низкого давления на 500 Вт модели 6288, выпускаемой фирмой "Ориель Корпорейшн", г. Стамфорд, шт. Коннектикут, с линзой диаметром 4 дюйма (10,16 см) в сочетании с электронным регулятором времени модели 84350 (также выпускаемым фирмой "Ориель"), которая обладает выходной энергией 40 мкДж/с в диапазоне волн 200-315 нм. Лампа давала суммарный поток 8 мДж/см2 на протяжении промежутка времени в 30 мин. Энергетические измерения проводили с использованием фотометра модели JL -1400А совместно с детектором модели JSEL/240/QnDS2/TD, рассчитанным на диапазон 200-315 нм, и детектором модели JXRL140B, рассчитанным на диапазон 300-400 нм, причем все они были производства фирмы "Джетлайт Компани, инк.", г. Лагуна-Хиллз, шт. Калифорния. Анализ образца (до и после обработки) проводили с использованием спектрометра Оже/рентгеноской фотоэлектронной спектроскопии модели 310, выпускаемого фирмой "Ви-Джи-Инструментс", теперь поступившего от фирмы "Физонз Инструментс", г. Данверз, шт. Массачусетс.

Скорость течения газа через ячейку изменяли от 9 до 130 см3/с, регулируя измерителем изменяемого потока на 150 мм серии L-03217, выпускаемым фирмой "Коул-Пармер Инструментс, инк. ", г. Найлз, шт. Иллинойс, калиброванным по аргону, азоту и гелию. Полученные результаты можно видеть в табл. III (см. в конце описания) и на фиг. 40.

Из приведенных данных с очевидностью следует, что эффективность удаления у процесса зависит от расхода газа (и от условий течения в ячейке). Хотя числа Рейнольдса, рассчитанные по полувысоте ячейкой, определенно свидетельствовали в пользу ламинарного режима течения, полагают, что при повышенных скоростях течения несдерживаемое расширение газа в ячейку из входного отверстия 202 образует области рециркуляции по обеим сторонам входа и, по-видимому, далее по потоку создает завихрения или вихри. Этот эффект рециркуляции ведет, вероятно, к повторному отложению загрязнений.

Реакционная ячейка, построенная на принципах, изложенных выше, т.е. на принципе образования нециркулирующего ламинарного течения по поверхности обрабатываемой подложки, изображена на фиг. 27-29. В этом варианте осуществления изобретения образуется также равномерное течение на входном участке канала течения. Такая ячейка 200 характеризуется тем самым максимальной способностью удалять загрязнения с обрабатываемой поверхности и минимальным вторичным осаждением.

Реакционная ячейка 200 содержит входное отверстие 202, которое по текучей среде соединяется с небольшой камерой смешения 206, которая, в свою очередь, содержит небольшую область низкого количества движения 230 и примыкающее углубление 204. Область 230 ограничена на концах узлом фильтра 226 и вертикальным порожком 228.

Узел фильтра 226 находится на входе канала течения 232 и закреплен там двумя регулируемыми фиксаторами 208. По периферии каждого элемента узла фильтра сделано уплотнение, такое как (оно не показано) тефлоновая прокладка, О-образное кольцевое уплотнение или упругая прокладка, которое устраняет появление обходного потока из камеры смешения 206 в канал течения 232.