Промывное масло, предназначенное для использования в качестве средства против образования отложений в газовых компрессорах - RU2673662C1

Код документа: RU2673662C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к промывному маслу, предназначенному для использования в качестве средства против образования отложений в газовых компрессорах, по п. 1 формулы изобретения и к применению такого промывного масла по п. 14 формулы изобретения.

ОПИСАНИЕ

Системы компрессии крекинг-газа представляют собой многоступенчатые системы и включают множество газовых компрессоров, снабженных промежуточными охладителями и последующими охладителями на стороне нагнетания компрессора. Обычно, охладители — это теплообменники, отводящие теплоту сжатия от подаваемого газа и снижающие его температуру, примерно, до температуры на стороне всасывания. Другим назначением охладителей является уменьшение физического объема газа, подаваемого в баллоны высокого давления, тогда как сепаратор после промежуточного охладителя устанавливают с целью удаления сконденсировавшейся жидкости.

Системы компрессии крекинг-газа, такие как установки по производству этилена, подвержены засорению отложениями. Отложения могут образовываться в компрессоре, в последующих охладителях или и там, и там, особенно на корпусе, подшипниках, лопатках, уплотнениях, роторах и нагнетательных трубопроводах компрессора. Другими местами образования отложений могут быть кожух и трубы промежуточного охладителя, полость со стороны охлаждающей воды, тарелки барабанного сепаратора (Global Journal of Pure and Applied Science, Volume 11, 2005, стр. 99-105).

Отложения в системе компрессии крекинг-газа образуются, преимущественно, в результате реакций полимеризации и поликонденсации, в которых участвуют материалы, присутствующие в крекинг-газе; полимеризуясь, они осаждаются на внутренних поверхностях компрессора и последующих охладителей. Такие полимерные отложения влияют на работу системы компрессии крекинг-газа несколькими путями, например, снижая эффективность компрессора посредством повышения энергопотребления и вызывая в компрессоре вибрацию, которая может привести к снижению производительности и уменьшению срока службы. Кроме того, отложения, образующиеся в кожухе и трубах промежуточного охладителя, являются причиной снижения теплопередачи и увеличения температуры на входе следующей ступени. Кроме этого, может увеличиваться падение давления на охладителе, а также снижаться входное давление и эффективность следующей ступени.

Как уже упоминалось, отложения образуются из продуктов полимеризации и конденсации, являющихся результатом реакций, в которых участвуют такие соединения, как бутадиен и стирол или другие ненасыщенные соединения, присутствующие в крекинг-газе. Предполагается, что основными реакциями, взывающими образование отложений, являются реакция радикальной полимеризации и реакция конденсации Дильса-Альдера.

Реакция радикальной полимеризации инициируется нагреванием и ускоряется в присутствии пероксидов (см. схему 1).

Реакция конденсации Дильса-Альдера также вносит свой вклад в образование тяжелого материала, который конденсируется на внутренних поверхностях компрессора и постепенно дегидрогенизируется. Такие продукты конденсации являются потенциальным источником твердого коксообразного материала, который может приводить к повреждению уплотнений и других внутренних деталей компрессора (см. схему 2).

*PNA (Paraffins, Naphthenes, and Aromatics) - парафины, нафтены и ароматические соединения

В прошлом на предприятиях по производству этилена уже были применены некоторые способы управления процессом образования отложений в газовом компрессоре. Широко распространенные способы уменьшения или ингибирования образования отложений включают использование соответствующих покрытий, промывного масла, инжектирования воды, средств против образования отложений и других конструкционных и эксплуатационных принципов.

Покрытия в компрессоре технологического газа используют для уменьшения коррозии и образования отложений и обычно наносят на диафрагмы и ротор в сборе во время технического обслуживания. Благодаря применению таких покрытий характеристики поверхности компрессора изменяют так, что предотвращается адгезия полимера к поверхности.

Другим принципом является добавление так называемых антифоулянтов - средств против образования отложений, которые снижают влияние отложений различными путями. Средства против образования отложений представляют собой химические вещества, предотвращающие реакции или обрывающие образование полимерной цепи. В частности, ингибиторы используют для снижения скорости свободнорадикальной полимеризации, а деактиваторы металла могут быть применены для предотвращения катализа разложения пероксида. В качестве антифоулянтов также могут быть добавлены дисперсанты, уменьшающие осаждение полимера.

Другим широко применяемым принципом ингибирования образования отложений в компрессорах крекинг-газа является добавление воды с целью уменьшения температуры нагнетаемого газа и объема газа. В ступени компрессора вода испаряется и при этом поглощает теплоту сжатия. Уменьшение температуры вызывает снижение скорости образования отложений и является ключевым компонентом контроля за образованием отложений. Очевидным недостатком добавления воды в компрессор является создание условий для коррозии и эрозии.

Еще одной стратегией, применяемой, и довольно часто, для уменьшения образования отложений, является растворение полимерных отложений после их образования. Это может быть выполнено путем добавления растворителя (также называемого промывным маслом), способного удалять отложения, непосредственно в компрессор. Основными свойствами пригодного промывного масла является высокое содержание ароматических соединений и высокая температура кипения. Кроме этого, пригодные промывные масла не должны содержать прекурсоров отложений и суспендированной твердой фазы.

Содержание ароматических соединений в перспективном промывном масле лежит в диапазоне от 60% вес. и выше, предпочтительно, составляет более 80% вес. Чем выше содержание ароматических соединений в промывном масле, тем выше его потенциал растворения полимерных отложений.

Высокая температура кипения промывных масел означает, что промывное масло остается жидким, то есть, способным растворять и удалять полимер с металлических поверхностей и минимизировать отложение твердой фазы. Желательно, чтобы температура начала кипения превышала 200°С.

Кроме того, промывное масло само по себе должно характеризоваться низким содержанием мономеров и отсутствием твердой фазы, чтобы не усугублять проблему образования отложений. При высоком содержании ароматических соединений, промывное масло, по существу, не должно содержать стирол и диеновые соединения. Поскольку промывное масло может, по меньшей мере частично, испаряться в компрессоре, оно также должно не содержать или почти не содержать какую-либо суспендированную твердую фазу.

На рынке представлено множество промывных масел, хотя материал С9+ обычно поставляется как рецикловый продукт реактора гидроочистки бензина, его, предпочтительно, используют на установках крекинга нафты. Указанный материал характеризуется низким содержанием диенов, содержание стирола, обычно, составляет, примерно, 0,3% вес. или менее. Поток С9+ содержит от 60 до 80% ароматических соединений и характеризуется температурой конца кипения, примерно, от 230 до 260°С.

Другие промывные масла, предлагаемые производителями, представляют собой производные бензина пиролиза или обедненные нафталином фракции ароматических потоков нефтеперегонных предприятий.

Однако, имеющиеся на сегодняшний день масла вносят существенный вклад в увеличение стоимости всего процесса крекинга газа.

Таким образом, задачей настоящего изобретения является обеспечение промывного масла, предназначенного для использования в качестве средства против образования отложений в газовых компрессорах, в котором сочетается удовлетворение требований, предъявляемых к промывному маслу, и приемлемой цены.

Эта задача решена посредством промывного масла по п. 1, предназначенного для использования в качестве средства против образования отложений.

Следовательно, изобретением обеспечивается промывное масло, предназначенное для использования в качестве средства против образования отложений в газовых компрессорах, в частности, в компрессорах крекинг-газа, которое содержит:

по меньшей мере, одно соединение, соответствующее формуле II

в которой фрагменты R2 и R3 выбраны из группы, включающей линейные или разветвленные алкильные группы С1-С20, циклоалкильные группы С3-С10, замещенные линейным или разветвленным алкилом С1-С10 циклоалкильные группы С3-С10, арильные группы С6-С12 и замещенные алкилом С1-С10 арильные группы С6-С12, и в которой указанные фрагменты могут прерываться кислородом или азотом, и в которой указанные фрагменты могут быть функционализированы гидроксильными или амино-группами, и в которой указанные фрагменты могут быть одинаковыми или разными, и

по меньшей мере, одну добавку, выбранную из группы, включающей ингибитор полимеризации, антиоксидант, деактиватор металла, поглотитель металла, ингибитор коррозии и добавку для регулирования рН.

В предпочтительном варианте осуществления изобретения им обеспечивается промывное масло, включающее смесь, по меньшей мере, двух, предпочтительно, по меньшей мере, трех соединений, соответствующих формулам I, II и III, соответственно.

Таким образом, используемая в качестве промывного масла смесь включает либо одно соединение формулы II, либо, по меньшей мере, два, предпочтительно, по меньшей мере, три соединения, в частности, по меньшей мере, по одному соединению из трех, соответствующих формулам I, II и III:

в которых фрагменты R1, R2, R3, R4, R5 и R6 выбраны из группы, включающей линейные или разветвленные алкильные группы С1-С20, циклоалкильные группы С3-С10, замещенные линейным или разветвленным алкилом С1-С10 циклоалкильные группы С3-С10, арильные группы С6-С12 и замещенные алкилом С1-С10 арильные группы С6-С12, и в которой указанные фрагменты могут прерываться кислородом или азотом, и в которой указанные фрагменты могут быть функционализированы гидроксильными или амино-группами, и в которой указанные фрагменты могут быть одинаковыми или разными.

Неожиданно было обнаружено, что смесь, содержащая, по меньшей мере, по одному из указанных выше производных бензола и, по меньшей мере, одну из добавок, отвечает требованиям, предъявляемым к промывному маслу. Например, положение, что данное промывное масло содержит, по меньшей мере, одно из соединений формулы I, II и III (или их смесь) в сочетании, по меньшей мере, с одной из добавок против образования отложений, обеспечивает существенные преимущества с точки зрения поддержания и повышения эффективности компрессоров. Хотя любое одно из средств против образования отложений будет оказывать воздействие на процесс образования отложений, существенно замедляя образование в оборудовании твердых остатков, эти средства, однако, не способны полностью исключить образование отложений. Из-за этого через некоторое время эффективность компрессора начинает медленно уменьшаться из-за накопления твердых остатков. Неожиданно было обнаружено, что эффективность компрессора остается высокой более длительное время при введении промывного масла настоящего изобретения, представляющего собой смесь любой из добавок против образования отложений и соединения формулы I, II и III.

Благоприятный эффект данной промывной смеси можно объяснить, если учесть, что промывное масло, представляющее собой ароматическое соединение, остается в компрессоре в жидком состоянии. Поскольку такое ароматическое промывное масло играет роль носителя для добавки против образования отложений, это облегчает реакцию добавки против образования отложений в жидкой фазе с прекурсорами отложений, которым также свойственна тенденция перехода в жидкую фазу. Кроме этого, благодаря уникальной растворяющей способности ароматического промывного масла, растворяются отложения, которые образовались несмотря на действие добавок против образования отложений, а также продукты реакции добавок против образования отложений с реакционноспособными мономерами, которые, вместо осаждения на оборудовании, выносятся из системы. Синергетический эффект сочетания промывочного масла с добавками против образования отложений, таким образом, обеспечивает более стабильную работу компрессора с высоким показателем эффективности более длительное время.

В предпочтительном варианте осуществления данное промывное масло содержит от 0 до 10% масс., предпочтительно, от 1 до 7% масс., наиболее предпочтительно, от 2 до 5% масс. монозамещенного бензола формулы I; от 60 до 100% масс., предпочтительно, от 70 до 97% масс., наиболее предпочтительно, от 80 до 90% масс. дизамещенного бензола формулы II; и от 0 до 5% масс., предпочтительно, от 1 до 3% масс., наиболее предпочтительно, от 1,5 до 2% масс. тризамещенного бензола формулы III.

В другом варианте данного промывного масла смесь содержит, по меньшей мере, три соединения, выбранные из группы, включающей соединения, соответствующие формулам I, IIa-b и IIIa-c со следующей структурой:

Является особенно предпочтительным, если промывное масло содержит монозамещенные бензол, по меньшей мере, один изомер дизамещенного бензола, соответствующий одной из формул IIa-IIc, и, по меньшей мере, один изомер тризамещенного бензола, соответствующий одной из формул IIIa-IIIc.

Является особенно предпочтительным, если промывное масло содержит моноалкилбензол, по меньшей мере, один изомер диалкилбензола, соответствующий одной из формул IIa-IIc, и, по меньшей мере, один изомер триалкилбензола, соответствующий одной из формул IIIa-IIIc.

В наиболее предпочтительном варианте промывного масла смесь содержит монозамещенный бензол, орто-, мета-, пара-изомеры дизамещенного бензола (то есть, 1,2; 1,3; 1,4-дизамещенный бензол) и три изомера тризамещенного бензола (то есть, 1,3,5; 1,2,3; 1,3,4-тризамещенный бензол).

Является предпочтительным, если фрагменты R1, R2, R3, R4, R5 и R6 в указанных выше соединениях, соответствующих формулам I, II и III, выбраны из группы, включающей алкильные группы С1-С12 и циклоалкильные группы С3-С7. Особенно предпочтительно, если фрагменты R1, R2, R3, R4, R5 и R6 выбраны из группы, включающей метил, этил, пропил, изопропил, бутил или изобутил. Так, термин «алкильные группы С1-С12» относится к таким фрагментам, как метил, этил, пропил, изопропил, бутил или изобутил, втор-бутил, трет-бутил, амил, трет-амил, гексил, гептил, октил, нонил, децил, ундецил, додецил и т.п. Наиболее предпочтительными алкильными фрагментами являются этил, пропил, изопропил.

В том случае, когда фрагменты R1, R2, R3, R4, R5 и R6 прерываются кислородом или азотом, указанные фрагменты выбраны из группы, включающей -(CН2)n-NR7R8, -(CH2)n-N(R7)-(CH2)m-R7, -(CH2)n-O-R7, -(CH2)n-O-(CH2)m-R7, при этом, R7, R8 могут означать Н, алкил С1-С12, циклоалкил С3-С7, арил С6-С12, при этом, R7, R8 могут быть одинаковыми или разными, при этом, n, m=0-10, в частности, 1-5. Является особенно предпочтительным, если в этом случае R1, R2, R3, R4, R5 и R6 выбраны из группы, включающей оксиэтил, диоксиэтил, аминоэтил.

Термин «циклоалкильные группы С3-С7» охватывает, предпочтительно, такие группы как циклопропил, циклобутил, циклопентил, циклогексил и циклогептил, которые также могут прерываться кислородом или азотом.

Термин «арил» относится к ароматическим углеводородам, в частности, бензилу и нафтилу. Указанные арильные группы могут быть соединены с бензольным кольцом соединений, соответствующих одной из формул I-III, либо непосредственно, то есть, образуя, например, дифенильные соединения, либо могут быть соединены посредством алкиленового мостика (-CnH2n) (n=1-6), такого как метиленовый (-СН2-), этиленовый (-С2Н4-) или пропиленовый (-С3Н6-) мостик, который также может прерываться кислородом или азотом. Как указано выше, арильные группы также могут быть дополнительно замещены одной или несколькими алкильными группами С1-С10, в частности, метилом, этилом, пропилом или изопропилом.

В других вариантах промывное масло содержит дополнительные более тяжелые ароматические углеводороды (ароматические соединения с более высокой температурой кипения), такие как замещенные или незамещенные ароматические углеводороды С10-С14. Примерами указанных тяжелых ароматических соединений являются замещенные или незамещенные производные бифенила, такие как алкилированные или неалкилированные производные бифенила. Однако, предпочтительно поддерживать количество тяжелых ароматических углеводородов возможно более низким, чтобы свести к минимуму присутствие какой-либо взвешенной твердой фазы в промывном масле.

В другом предпочтительном варианте осуществления изобретения данное промывное масло характеризуется температурным интервалом кипения от 150°С до 300°С, предпочтительно, от 170°С до 250°С, наиболее предпочтительно, от 190°С до 220°С.

Также является предпочтительным, если смесь, используемая в качестве промывного масла, не содержит или почти не содержит неароматических соединений, в частности, не содержит таких неароматических соединений, как алканы С1-С8, циклоалкены С5-С8, алкены С2-С8 и/или алкины С3-С8. Также является предпочтительным, если смесь, теперь используемая в качестве промывного масла, не содержит или почти не содержит какой-либо твердой фазы или других остатков.

В предпочтительном варианте осуществления изобретения отношение, по меньшей мере, одного соединения, соответствующего формуле (II), или смеси, по меньшей мере, двух, предпочтительно, по меньшей мере, трех соединений, соответствующих формулам (I), (II) и (III), и, по меньшей мере, одной добавки, выбранной из группы, включающей ингибитор полимеризации, антиоксидант, деактиватор металла (или поглотитель металла), ингибитор коррозии и добавку для регулирования рН, составляет от 1000/1 до 10/1, предпочтительно, от 500/1 до 50/1, наиболее предпочтительно, 100/1.

Дополнительные соединения, добавляемые в промывное масло, выбирают в зависимости от природы засоряющих отложений, образующихся в компрессоре. Как уже указано, они могут включать ингибиторы полимеризации, антиоксиданты, дисперсанты, деактиваторы металла, поглотители металла, ингибиторы коррозии и добавки для регулирования рН.

Добавляемый ингибитор полимеризации соответствует, в сущности, двум основным механизмам реакции. В соответствии с первым механизмом, прекращение радикальной реакции происходит за счет отделения атома водорода от молекулы ингибитора и образования менее реакционноспособного радикала ингибитора I•; в соответствии со вторым механизмом, прекращение радикальной реакции происходит за счет дополнительной реакции с образованием относительно стабильных фрагментов RIH•. Радикалы, образующиеся по этим механизмам (т.е., I• и RIH•), относительно неактивны и поэтому не могут ни присоединяться к двойным связям, ни отделять атомы водорода. Следовательно, обычно они образуют нерадикальные продукты путем соединения с другим радикалом или диспропорционирования. Различные типы ингибиторов полимеризации соответствуют разным механизмам ингибирования. Отделение атома водорода типично для ингибиторов фенольного и аминового типа, тогда как механизм присоединения характерен для нитроксида и ингибиторов хинонового типа. Типичными используемыми ингибиторами или поглотителями радикалов являются, например, 2,6-ди-трет-бутил-4-метилфенол или алкилированные дифениламины.

Многие ингибиторы полимеризации (например, фенолы и их производные) наилучшим образом функционируют в присутствии кислорода, так как они перехватывают пероксильные радикалы и замедляют потребление кислорода, останавливая распространение цепи. Ингибиторы этого типа блокируют пероксильные радикалы и алкильные радикалы по тому же механизму отделения атома водорода, которые ведет к образованию феноксильного радикала. Феноксильный радикал менее реакционноспособен, так как он стабилизирован в результате резонансного эффекта. В качестве веществ, разлагающих гидропероксиды, могут быть использованы, например, диалкилполисульфиды, диалкилводородфосфиты, алкилфенолы, диалкилдитиофосфат цинка или сопряженный с метиленом дитиокарбамат.

Является предпочтительным, если, по меньшей мере, один ингибитор полимеризации выбран из группы, состоящей из ароматических и гетероароматических соединений или их гидрогенизированных эквивалентов, в частности, фенола и н-ариловых соединений и их гидрогенизированных эквивалентов. Наиболее предпочтительные ингибиторы полимеризации включают 2,6-ди-трет-бутил-4-метилфенол, алкилированные дифениламины или производные пиперидина, такие как 4-гидрокси-2,2,6,6-тетраметилпиперидин-н-оксил.

В качестве дисперсанта добавляют либо поверхностно-активное вещество, либо не обладающий поверхностной активностью полимер с целью облегчения отделения образовавшихся переходящих в отложения олигомеров и, таким образом, исключения образования высших полимеров. Дисперсанты также предотвращают отстаивание или сгущение, уменьшая отложение полимеров на инертных поверхностях компрессора.

Деактиваторы металла обеспечивают контроль за каталитическим действием, которое ионы металлов, особенно меди, никеля, свинца, железа, могут оказывать на скорость пероксидирования углеводородов.

Предлагается три возможных механизма действия деактиваторов металла: хелирование, пассивация поверхности и реакционность в объеме. Хелирование представляет собой способность добавки к образованию устойчивого комплекса со всей внутренней координационной сферой иона металла. Пассивация поверхности заключается в реакции с контактными поверхностями оборудования, увеличивающей их стабильность. Реакционность в объеме относится к любой химической активности за исключением хелирования, в результате которой изменяется термическая устойчивость потока и которая происходит в растворе, где не идет реакция с металлическими поверхностями: это, например, гомогенные реакции кислота/основание, такие как нейтрализация, ингибирование пероксидирования путем обрыва цепи, разложение гидропероксида. Некоторые из деактиваторов металла также могут рассматриваться как ингибиторы коррозии, когда их используют в качестве агентов для пассивации поверхности. Обычными деактиваторами металла являются амины, о-хелатные продукты, п-производные, такие как н,н-дисалицилиден-1,2-пропандиамин.

Поглотитель металла может представлять собой соединение, содержащее одну или несколько функциональных групп, включающих один или несколько гетероатомов, N, O, S, P или Se, которые позволяют этому соединению закрепиться на поверхности металла. Обычными поглотителями металла являются бензотриазол (ВТА) и его производные, тиомочевина и ее производные, полимеризующиеся на месте гетероциклические соединения, такие как пиррол, тиофен и анилин, хелаты, такие как 8-гидроксихинолиновая молекула, и пирокатехолы.

Добавка для регулирования рН может быть выбрана из группы, включающей амины, аммиак и морфолин. Также возможно использование обычных продуктов, таких как карбонат натрия, гидроксид натрия, диоксид углерода, органические кислоты, этиленгликоли и родственные им соединения. Также могут быть использованы буферы, такие как борат натрия и фосфат натрия. Введение добавки для регулирования рН может потребоваться для предотвращения коррозии металла и катализируемого металлом образования отложений.

Также возможно сочетать любые добавки, выбранные из группы, включающей ингибитор полимеризации, антиоксидант, деактиватор металла (или поглотитель металла), ингибитор коррозии и добавку для регулирования рН. Так, например, можно использовать сочетание антиоксидантов и ингибитора полимеризации или сочетание поглотителя металла и добавки для регулирования рН или сочетание всех добавок.

Вообще, выбор надлежащей добавки сильно зависит от рассматриваемого процесса. Например, в случае процессов со значительным образованием отложений или потоков, содержащих реакционноспособные компоненты, такие как реакционноспособные олефины, диолефины и т.д., или процессов, проводимых при высокой температуре, в промывное масло, предпочтительно, добавляют ингибиторы полимеризации. В случае процессов, в которых может присутствовать кислород, или потоков, содержащих богатые кислородом компоненты, предпочтительным является использование антиоксидантов или сочетания антиоксидантов и ингибиторов полимеризации. Процессы, связанные с возникновением коррозии (обычно, в устройствах для конденсации воды, устройствах, работающих в условиях кислого или основного рН), предпочтительно, требуют применения поглотителей металла и/или добавок для регулирования рН. Кроме этого, если процесс проводят при высокой температуре, может рассматриваться сочетание всех указанных выше добавок, т.е., ингибиторов полимеризации, антиоксидантов, поглотителей металла, добавок для регулирования рН.

В одном из предпочтительных вариантов своего осуществления промывное масло имеет следующий состав: 2-5% масс. моноалкилбензола, 80-95% масс. диалкилбензола, 1,5-2% масс. триалкилбензола, 2-5% масс. ароматических соединений с более высокой температурой кипения, 1,5-3% масс. арил-замещенных ароматических соединений, 0,05-3% масс. средств против образования отложений, антиоксидантов, поглотителей металла и/или добавок для регулирования рН.

В особенно предпочтительном варианте осуществления изобретения смесь промывного масле содержит изопропилбензол (кумен), по меньшей мере, один изомер диизопропилбензола и, по меньшей мере, один изомер триизопропилбензола.

В наиболее предпочтительном варианте своего осуществления промывное масло содержит, помимо изопропилбензола, все три изомера диизопропилбензола и все три изомера триизопропилбензола, т.е., предпочтительный вариант промывного масла содержит орто-диизопропилбензол, мета-диизопропилбензол, пара-диизопропилбензол, 1,2,3-триизопропилбензол, 1,2,4-триизопропилбензол и 1,3,5-триизопропилбензол.

В наиболее предпочтительном варианте своего осуществления промывное масло содержит 94-96% масс. диизопропилбензола (DIPB); 2-4% масс. изопропилбензола (кумена), 1-2% масс. триизопропилбензола (TRIPB) и 0,1-1,0% масс. более тяжелых ароматических углеводородов. Этот состав указанного промывного масла соответствует, по существу, составу потока DIPB, являющемуся головным продуктом колонны DIPB. Указанный состав потока DIPB является результатом процесса алкилирования: реакции бензола с пропиленом с образованием кумена, при этом, может происходить переалкилирование до диизопропилбензола.

Куменовая технологическая установка (US 2011/024558 А1), предназначенная для производства кумена из бензола и пропилена, обычно состоит из реактора алкилирования, секции перегонки и реактора переалкилирования. Пропиленовое сырье и смесь свежего и рециркулированного бензола загружают в реактор алкилирования, где пропилен вступает в реакцию и полностью расходуется с образованием, в основном, кумена. Поток, выходящий из реактора алкилирования, направляют в депропанизатор, в котором удаляют пропан, поступающий в установку вместе с пропиленовым сырьем наряду с избытком воды, которая может содержаться в сырье. Нижний продукт депропанизатора направляют в колонну бензола, из которой бензол отводят сверху и рециркулируют в реактор алкилирования. Нижний продукт колонны бензола направляют в колонну кумена, из верхней части которой отводят куменовый продукт. Нижний продукт колонны кумена, содержащий, главным образом, диизопропилбензол, направляют в колонну DIPB, откуда отводят DIPB, который либо направляют в реактор переалкилирования, либо используют в качестве промывного масла, как описано выше.

Головной продукт указанной колонны DIPB отвечает всем критериям пригодного промывного масла, а также является легкодоступным для использования на месте либо непосредственно в качестве промывного масла, либо в смеси с бензином пиролиза, например, 30-70% головного продукта DIPB и 70-30% бензина пиролиза. Указанные смеси также могут содержать дополнительные добавки, в частности, средства против образования отложений, такие как ингибиторы полимеризации, антиоксиданты, дисперсанты, поглотители металла и/или добавки для регулирования рН.

Поток DIPB, получаемый как побочный продукт производства кумена, состоит только из ароматических соединений, характеризуется температурой кипения около 200°С, а дистиллят не содержит или содержит очень мало твердой фазы и смол. Следовательно, он удовлетворяет критериям пригодного промывного масла. Головной продукт DIPB может быть смешан с другими компонентами, такими как другие добавки против образования отложений, антиоксиданты, поглотитель металла и/или добавки для регулирования рН.

Задача настоящего изобретения также решена посредством применения промывного масла, описанного ранее, в качестве средства против образования отложений в газовых компрессорах, в частности, компрессорах крекинг-газа.

При применении описанного промывного масла в качестве средства против образования отложений, указанное промывное масло, предпочтительно, инжектируют в газовый компрессор непрерывно или периодически. Инжектирование промывного масла в газовый компрессор может проводиться с различным расходом и в разных точках. Например, возможно инжектировать промывное масло во входное отверстие каждой отдельной ступени или на каждое рабочее колесо отдельно. Однако, наиболее предпочтительно инжектировать промывное масло на каждое рабочее колесо, чтобы промывное масло наверняка достигало последнего рабочего колеса ступени. Если его инжектируют только в часть ступени, оно может испаряться полностью или в значительной степени до достижения последнего рабочего колеса. При инжектировании промывного масла в корпус газового компрессора, важную роль в обеспечении надлежащего распределения масла играет выбор инжекторных сопел.

В соответствии с одним из вариантов осуществления изобретения, промывное масло инжектируют непрерывно с расходом от 0,05 до 0,25% вес. обрабатываемого газа на каждую стадию. Расход инжектируемого промывного масла зависит от его качества (т.е., содержания ароматических соединений, температуры кипения). Чем выше качество промывного масла, тем меньше должен быть его расход.

Как указано выше, также возможно периодическое инжектирование промывного масла, то есть, прерывистое или порционное. В этом случае промывное масло инжектируют с большим расходом (т.е., в пять или более раз выше расхода в случае непрерывного инжектирования промывного масла) в течение определенного периода времени, такого как от 30 до 60 мин, один раз в день. При большем расходе гарантируется, что жидкость достигнет всех внутренних поверхностей, тем самым, увеличивая эффективности растворения.

Дополнительные подробности изобретения будут пояснены обстоятельно в нижеследующем примере со ссылкой на чертежи, на которых:

Фиг. 1 представляет собой технологическую схему производства кумена;

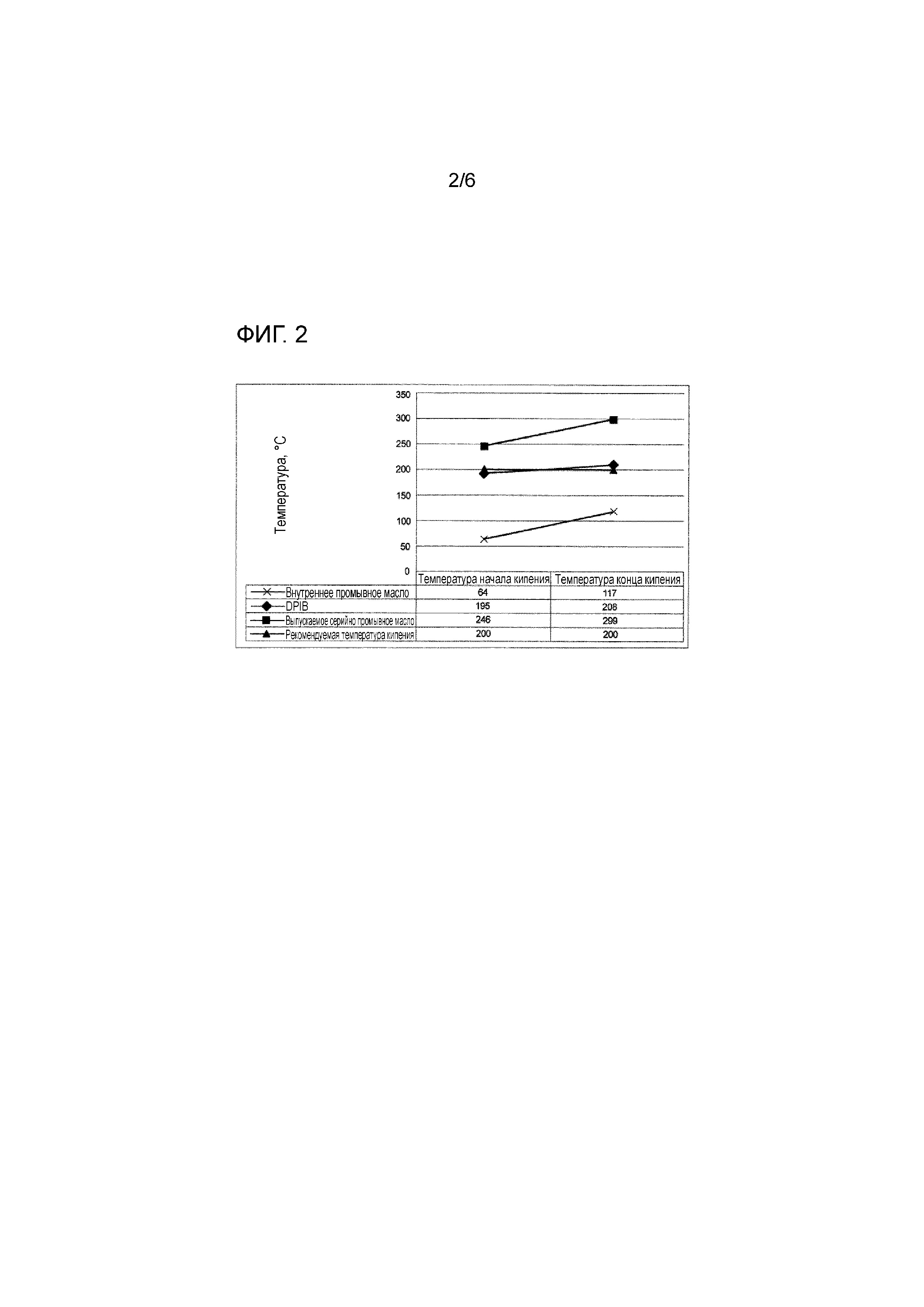

Фиг. 2 представляет собой график температуры кипения различных промывных масел;

Фиг. 3 представляет собой график эффективности компрессора в зависимости от введения промывного масла;

Фиг. 4 представляет собой диаграмму растворимости образцов отложений при использовании разных промывных масел; и

Фиг. 5А представляет собой график эффективности компрессора без добавления промывного масла;

Фиг. 5В представляет собой график эффективности компрессора в присутствии средства против образования отложений;

Фиг. 5С представляет собой график эффективности компрессора в присутствии промывного масла, содержащего ароматические соединения, соответствующие формулам I, II и III; и

Фиг. 5D представляет собой график эффективности компрессора в присутствии промывного масла, содержащего ароматические соединения, соответствующие формулам I, II и III, и средства против образования отложений.

В представленных примерах использовали головной продукт колонны DIPB. Указанный головной продукт колонны DIPB содержал 94-96% масс. DIPB, 2-4% масс. кумена, 1-2% масс. TRIPB и 0,1-1,0% масс. более тяжелых ароматических углеводородов. Поток DIPB получен как побочный продукт производства кумена из бензола и пропилена.

Типичная технологическая схема производства кумена (US 2011/024558 А1) приведена на фиг. 1. Здесь пропиленовое сырье и бензол (свежий или рециркулированный) загружают в реактор 1 алкилирования, в котором пропилен вступает в реакцию и полностью расходуется с образованием кумена. Поток, выходящий из реактора 1 алкилирования, направляют в депропанизатор 2, в котором удаляют пропан, поступающий в установку вместе с пропиленовым сырьем, а также любой избыток пропилена и воды. Нижний продукт депропанизатора 2 направляют в колонну 3 бензола, из которой бензол отводят сверху. Нижний продукт колонны бензола, в свою очередь, направляют в колонну 4 кумена, из верхней части которой отводят куменовый продукт, а нижний продукт колонны кумена направляют в колонну 5 DIPB, откуда в качестве головного продукта отводят поток DIPB, имеющий указанный выше состав.

Поток головного продукта DIPB затем использовали в описанных ниже испытаниях и примерах.

На фиг. 2 произведено сравнение температур кипения промывного масла, состоящего из головного продукта DIPB, стандартного выпускаемого серийно промывного масла и третьего внутреннего промывного масла с рекомендуемой температурой кипения.

Как видно на графике, температура начала кипения головного продукта DIPB составляет 195°С, температура конца кипения составляет 208°С, что соответствует требованиям, предъявляемым к температуре кипения промывного масла и составляющим 200°С для температуры начала кипения и конца кипения.

На графике, представленном на фиг. 3, относительная политропическая эффективность компрессора представлена как функция времени до и после добавления выпускаемого серийно промывного масла. Можно видеть, что эффективность компрессора быстро снижается до добавления промывного масла, но быстро восстанавливается после введения в систему промывного масла.

На фиг. 4 представлены экспериментальные данные, отражающие растворимость образцов отложений в промывном масле DIPB по сравнению с внутренним промывным маслом и выпускаемым серийно промывным маслом.

Эксперименты по определению растворимости проводили в соответствии со следующей методикой эксперимента. На первом этапе 10 мл промывного раствора DIPB, внутреннего масла или выпускаемого серийно промывного масла нагревали в каждом случае до температуры, примерно, 80°С. Затем 1 г отложений, полученных из компрессора на производстве Заявителя, добавляли к 10 мл промывного раствора, подогретого до 80°С. Смесь промывного раствора и образца отложений перемешивали 20 мин, поддерживая постоянную температуру, равную 80°С. После этого промывной раствор отфильтровывали от оставшейся твердой фазы, оставшуюся твердую фазу сушили в вакуумной печи 20 мин. Оставшуюся высушенную твердую фазу после этого взвешивали и сравнивали полученную величину с начальным количеством, примерно, 1 г. Вычисленную разность с начальным количеством принимали за количество твердой фазы, растворившейся в промывном растворе.

Результаты испытания растворимости суммированы на диаграмме, представленной на фиг. 4. Все три испытанных промывных раствора продемонстрировали достаточную эффективность растворения образца полимерного отложения. Эффективность растворения промывным маслом DIPB составила 52,1%, что сравнимо с ранее использованным внутренним промывным маслом и лишь незначительно меньше, чем эффективность растворения выпускаемым серийно маслом; таким образом, налицо достойная альтернатива имеющимся на настоящий момент промывным маслам.

Влияние промывного масла с добавками и без добавок на эффективность компрессора показано для примера на графиках фигур 5А-D. На фиг. 5А показано довольно быстрое снижение эффективности компрессора за период времени, равный 200 дням, без добавления какого-либо промывного масла или средства против образования отложений.

При добавлении в качестве средства против образования отложений только ингибитора полимеризации (например, 4-гидрокси-2,2,6,6-тетраметилпиперидин-н-оксил) снижение эффективности компрессора немного замедляется (фиг. 5В).

При добавлении только промывного масла (в данном случае, промывного масла DIPB, инжектируемого периодически 3 часа в неделю) без дополнительных добавок или средств против образования отложений, снижение эффективности компрессора за 200 дней уменьшается существенно (фиг. 5С) по сравнению с данными, представленными на фиг. 5А.

Еще более выраженное влияние на эффективность компрессора обнаруживается, когда промывное масло сочетается с ингибитором полимеризации (например, 4-гидрокси-2,2,6,6-тетраметилпиперидин-н-оксил) в отношении 1/100 ингибитор/промывное масло. При добавлении смеси промывное масло/ингибитор (инжектируемой периодически 3 часа в неделю) снижения эффективности компрессора за 200 дней не обнаружено (фиг. 5С).

Итак, сочетание промывного масла и ингибитора имеет синергетическое действие на повышение эффективности компрессора, которое не прогнозировалось специалистами в данной области. Синергетический эффект может обуславливаться особым взаимодействием между промывным маслом и средством против образования отложений, как разъяснено выше.

Реферат

Изобретение относится к промывному маслу, предназначенному для использования в качестве средства против образования отложений в газовых компрессорах, в частности в компрессорах крекинг-газа, содержащему по меньшей мере три соединения, выбранные из группы, включающей соединения, соответствующие формулам (I), (IIa-c) и (IIIa-c), в которых фрагменты R1, R2, R3, R4, R5 и R6 выбраны из группы, включающей алкильные группы С1-С12 и циклоалкильные группы С3-С7, и по меньшей мере одну добавку, выбранную из группы, включающей ингибитор полимеризации, антиоксидант, деактиватор металла, поглотитель металла, ингибитор коррозии и добавку для регулирования рН, где отношение по меньшей мере трех соединений, соответствующих формулам (I), (IIa-c) и (IIIa-c), и по меньшей мере одной добавки, выбранной из группы, включающей ингибитор полимеризации, антиоксидант, деактиватор металла, поглотитель металла, ингибитор коррозии и добавку для регулирования рН, составляет от 1000/1 до 10/1, предпочтительно от 500/1 до 50/1, наиболее предпочтительно 100/1. 2 н. и 9 з.п. ф-лы, 5 ил.

Формула

Комментарии