Установка очистки полупроводниковых пластин - RU173401U1

Код документа: RU173401U1

Чертежи

Описание

Полезная модель относится к технике индивидуальной очистки изделий и может быть использована в производстве полупроводниковых приборов на операциях очистки полупроводниковых пластин (подложек), а именно очистки с помощью акустического (ультра- и мегазвукового) воздействия.

Загрязнение полупроводниковых пластин и подложек практически возможно на всех операциях технологического процесса их изготовления.

Основными источниками загрязнений поверхности пластин и подложек являются: абразивные и клеящие материалы, кремниевая пыль при механической обработке; пыль в производственных помещениях; предметы, с которыми соприкасаются пластины и подложки (оборудование, инструмент, оснастка, технологическая тара); технологические среды; органические и неорганические реагенты, вода; одежда и открытые участки тела операторов и др.

Как правило, наличие на поверхности полупроводниковой подложки различного рода загрязнений приводит к резкому снижению процента выхода годных изделий на последующих технологических операциях. Загрязнение подложек обычно происходит при механической обработке полупроводниковых пластин, а наиболее распространенными являются загрязнения следующих видов:

- физические загрязнения (пылинки, ворсинки, абразивные материалы, силикаты, полупроводниковая пыль и другие посторонние частицы, химически не связанные с поверхностью пластин и подложек);

- загрязнения, химически связанные с поверхностью пластин и подложек (оксиды, нитриды и другие соединения);

- органические загрязнения (неполярные жиры, масла, силиконы и другие неионные примеси).

Подобные загрязнения эффективно удаляются методом акустической (ультразвуковой) обработки пластин (подложек), помещенных в жидкую химически активную среду [1], [2].

Ультразвуковая очистка представляет собой очистку поверхности твердых тел посредством возбуждения в моющем растворе колебаний ультразвуковой частоты. Для осуществления данного процесса применяется специализированная ванна. Такая очистка имеет множество преимуществ по сравнению с прочими способами очистки.

Самым главным плюсом является то, что ультразвуковая очистка не требует применения ручного труда. Ультразвуковая ванна рассчитана на то, чтобы очищаемый объект подвергался очищению посредством кавитационных пузырьков, которые проникают под пленку загрязнений, тем самым разрушая ее и отслаивая загрязнения от поверхности очищаемого объекта.

В таких ваннах осуществима очистка труднодоступных участков изделий без применения органических растворителей, что невозможно при других способах очистки.

Кроме указанных преимуществ, ультразвуковая очистка обладает и таким, как экологичность и безопасность осуществляемого процесса. Ванны не производят никаких вредных или неблагоприятных воздействий ни на окружающую среду, ни на здоровье человека; такая очистка не является токсичным или вредным процессом.

Наряду с этим, специфика ультразвуковой очистки позволяет максимально сократить время очищения деталей или любых приспособлений. Это обуславливается возможностью регулировать интенсивность акустического воздействия звуковых волн, приводящих в движение мельчайшие пузырьки. Так, для слабых загрязнений можно использовать воздействие ультразвукового излучения такой силы, при которой приводятся в действие незахлопывающиеся кавитационные пузырьки, воздействующие на загрязнения пульсирующими движениями. А вот для более стойких загрязнений требуется более высокая интенсивность ультразвукового поля, в котором присутствуют захлопывающиеся кавитационные пузырьки, создающие микроударное воздействие на загрязнения.

Кроме этого, такие ванны используются для обезжиривания разного рода деталей и предметов.

Как правило, для ультра- и мегазвуковой очистки полупроводниковых пластин в настоящее время вместо групповой обработки в многопозиционной технологической таре (так называемая кассетная обработка) используют устройства индивидуальной (позиционной) обработки. Это обусловлено тем, что диаметр пластин, используемых в полупроводниковой индустрии, вырос до 200÷350 мм, вследствие чего групповая обработка таких пластин оказывается малоэффективной и требующей большого расхода химических реагентов [2].

Известно устройство для мегазвуковой очистки полупроводниковых пластин, содержащее ванну для очистки пластин с вакуумным столиком для закрепления их, цилиндрический корпус емкости со штуцером для подачи моющей жидкости (форсунку), закрепленное на корпусе емкости сопло и пьезоизлучатель, причем корпус емкости установлен с возможностью возвратно-поступательного перемещения его относительно ванны в плоскости обрабатываемой пластины [3].

К недостаткам указанной установки следует отнести:

- чрезмерно усложненная конструкция обеспечения механического сканирования форсунки по поверхности пластины;

- невозможность обработки моющей жидкостью нерабочей поверхности пластины.

Известно также устройство для очистки поверхности пластины, выполненное в виде форсунки для подачи на поверхность вращающейся пластины струи жидкости, сканирующей по поверхности пластины для охвата всей ее поверхности путем перемещения форсунки, при этом оно снабжено выполненным с возможностью перемещения относительно поверхности пластины инструментом торможения потока неподвижной его поверхностью путем ввода ее в контакт с потоком или инструмент совмещен с форсункой и выполнен с отверстием для подачи струи, и снабжено ультразвуковым излучателем, расположенным в форсунке для наложения мегазвуковых колебаний, обеспечивающих кавитационные явления в потоке моющей жидкости [4].

К недостаткам указанной установки следует отнести:

- наличие устройства принудительного торможения потока чрезмерно усложняет конструкцию установки и требует обеспечения повышенных расходов моющей жидкости;

- невозможность обработки моющей жидкостью нерабочей поверхности пластины.

Также известна установка для очистки полупроводниковых пластин, содержащая корпус, внутри которого установлены планшайба для размещения очищаемой пластины, сопло подачи моющей жидкости, причем планшайба для размещения очищаемой пластины установлена с возможностью вращения в горизонтальной плоскости на валу электродвигателя, при этом сопло подачи моющей жидкости установлено с возможностью углового перемещения относительно поверхности очищаемой пластины [5].

К недостаткам указанной установки следует отнести:

- невозможность обработки моющей жидкостью нерабочей поверхности пластины;

- конструкция обеспечения углового сканирования сопла форсунки требует размещения внутри корпуса установки дополнительных механических узлов, что снижает ее надежность и безопасность.

Наиболее близким по технической сущности и достигаемому результату является установка для мегазвуковой очистки поверхности полупроводниковых пластин, содержащая корпус ванны, держатель пластин, при этом фиксация обрабатываемой пластины обеспечивается прижимными роликами, а сам держатель имеет возможность вращения, фронтальную форсунку с соплом для подачи моющей жидкости на рабочую поверхность пластины, установленную с возможностью возвратно-поступательного перемещения вдоль рабочей поверхности пластины, проходящую через отверстие в держателе тыловую форсунку с соплом для подачи моющей жидкости на нерабочую поверхность пластины, причем в корпусе фронтальной форсунки установлен соединенный с генератором мегазвуковых колебаний пьезоизлучатель, а тыловая форсунка также может быть также оснащена пьезоизлучателем [6].

Данное техническое решение поясняется рисунком (фиг. 1), на котором представлены:

1 - пластина;

2 - прижимные ролики;

3 - держатель пластин;

4 - корпус ванны;

5 - фронтальная форсунка с соплом;

6 - патрубок подачи моющей жидкости во фронтальную форсунку;

7 - тыльная форсунка с соплом;

8 - пьезоизлучатель;

9 - сливной патрубок;

10 - патрубок подачи моющей жидкости в тыльную форсунку.

Установка содержит корпус ванны 4, внутри которого размещен цилиндрический держатель пластин 3, на котором размещена обрабатываемая пластина 1.

Очистка рабочей поверхности пластины осуществляется форсункой 5, в которую через патрубок 6 подают моющую жидкость, которую в свою очередь с помощью пьезоизлучателя 8 подвергают воздействию мегазвуковых колебаний.

Одновременно эта форсунка в процессе обработки пластины мегазвуком совершает серию поступательных перемещений от периферии пластины к ее центру и обратно, за счет чего обеспечивается полный охват поверхности пластины.

Фиксация пластины в держателе обеспечивается цилиндрическими роликами 2 с конусной боковой поверхностью, причем прижим пластины к роликам обеспечивается дополнительными фиксаторами, а сам держатель имеет в центре днища цилиндрическое отверстие, через которое проходит полый вал, вращающий держатель, и к этому же отверстию подсоединен патрубок 10 подачи моющей жидкости через форсунку 7 к нерабочей стороне пластины.

Форсунка 7 может быть также снабжена пьезоизлучателем, с помощью которого подвергают воздействию подаваемый через патрубок 10 моющий раствор.

После цикла очистки моющая жидкость сливается через сливной патрубок 9.

Указанному техническому решению присущи следующие недостатки:

- неполная отмывка части поверхности пластины, зафиксированной в пазах прижимных роликов, к которой затруднен (или полностью ограничен) доступ моющей жидкости;

- усложненная конструкция, обусловленная наличием узла, обеспечивающего возвратно-поступательное перемещение форсунки.

Техническим результатом, на решение которого направлено заявляемое техническое решение, является увеличение надежности устройства и повышение качества очистки.

Указанный результат достигается за счет того, что в установке очистки полупроводниковых пластин, содержащей корпус отмывочной камеры, пластину, держатель пластины с фиксирующими прижимными роликами, оснащенную пьезоизлучателем мегазвуковых колебаний фронтальную форсунку с соплом для подачи моющей жидкости на рабочую поверхность пластины, тыльную форсунку с соплом для подачи моющей жидкости на нерабочую поверхность пластины, характеризующейся тем, что фронтальная форсунка закреплена неподвижно, сопло форсунки выполнено в виде щели, длиной не менее радиуса пластины и расположенной вдоль радиуса пластины, а функцию держателя выполняют прижимные ролики, установленные на прикрепленных к основанию корпуса втулках, причем количество роликов составляет не менее шести роликов, и не менее четырех роликов имеют возможность синхронного вращения.

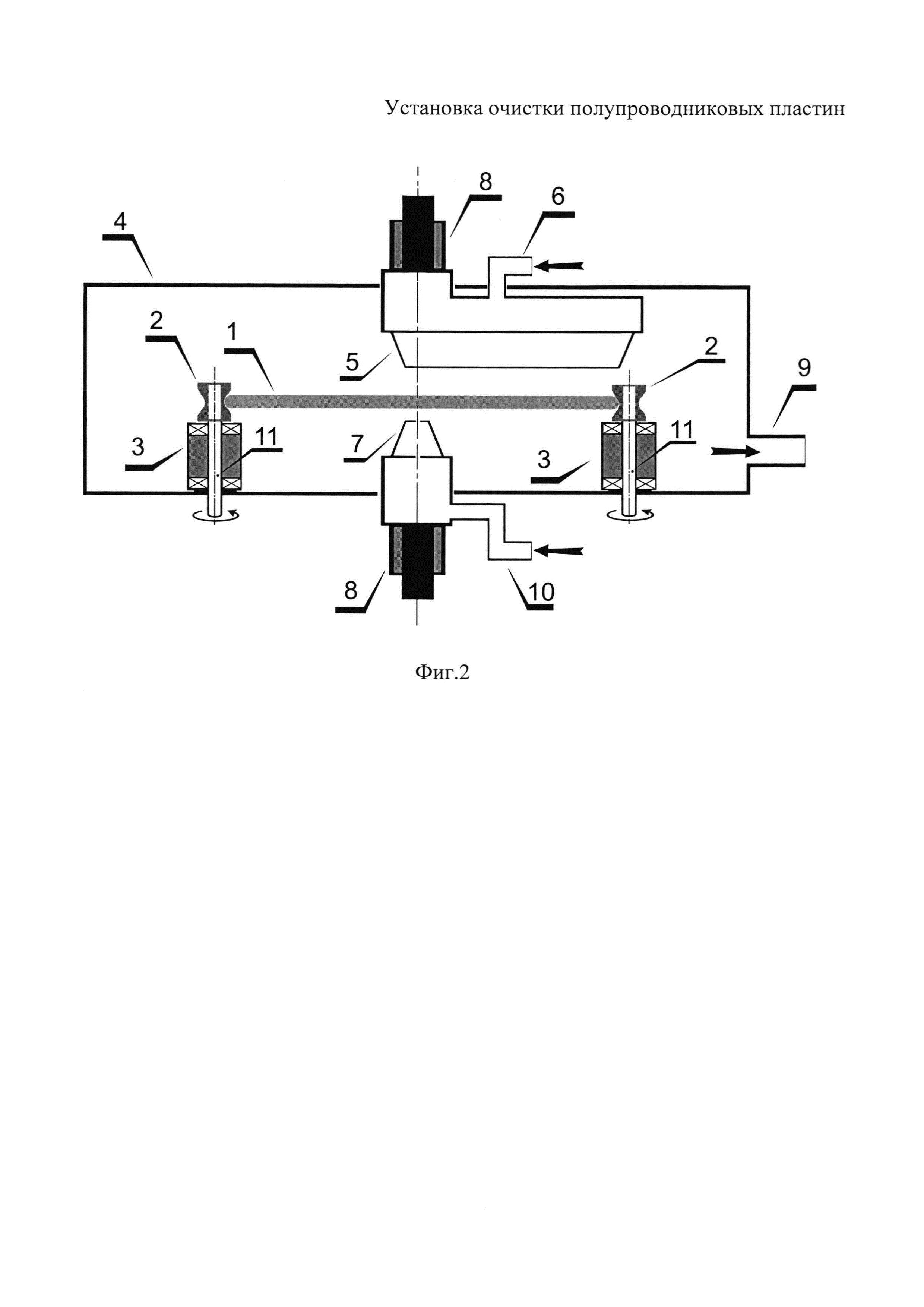

Сущность предлагаемого технического решения поясняется рисунками, на которых представлены:

на фиг. 2 - общий конструктив установки, где:

1 - пластина;

2 - прижимные ролики;

3 - цилиндрические втулки;

4 - корпус ванны;

5 - фронтальная форсунка с соплом щелевидной формы;

6 - патрубок подачи моющей жидкости во фронтальную форсунку;

7 - тыльная форсунка с соплом;

8 - пьезоизлучатели;

9 - сливной патрубок;

10 - патрубок подачи моющей жидкости в тыльную форсунку;

11 - вал вращения роликов,

на фиг. 3 - вид на пластину со стороны фронтальной форсунки, поясняющий принцип фиксации и обеспечения вращения пластины, где:

1 - пластина;

2а - загрузочные ролики;

2b - упорные ролики;

2d - диагональные ролики;

12 - боковая поверхность ролика;

R - радиус пластины;

L - базовый срез пластины;

G - расстояние между точками касания фаски пластины с роликами.

Фронтальная форсунка 5 устройства выполнена в виде продольной полой ламели, снабженной щелевидным соплом, обеспечивающим равномерную подачу моющей жидкости от радиуса пластины к ее краю.

Сама форсунка закреплена неподвижно, но так как расположенная под ней пластина 1 вращается, под струю моющей жидкости из щелевидного сопла форсунки 5 попадает вся рабочая поверхность пластины.

Как известно, полированные полупроводниковые пластины всегда имеют периферийную фаску (кольцевую боковую поверхность), которая формируется на пластинах, отрезанных от цилиндрического слитка для снятия механических нарушений, а также имеют плоский базовый срез. Геометрические параметры фаски и базового среза для полупроводниковых пластин (в частности, для кремниевых пластин) определены международными стандартами [7].

Максимальная длина базового среза L при этом не должна превышать трети диаметра пластины [7], т.е.:

Вращение пластины 1 в процессе очистки обеспечивается за счет передачи вращения от части (как минимум, от 3-х роликов) к фаске (фиг. 3). Ролики 2 расположены равномерно вдоль фаски пластины на одинаковом расстоянии друг от друга, а их количество не может быть менее шести.

Загрузка пластины в позицию очистки, обеспечиваемую расположенными на втулках 3 фиксирующими роликами 2, осуществляется через шлюзовую камеру (на рисунке не представлена) в направлении, показанном стрелкой. При этом пластина направляется на держатель парой роликов 2а до упора передней части пластины 1 в боковую поверхность пары роликов 2b.

Боковая поверхность 12 роликов 2 выполнена таким образом, что она зеркально повторяет профиль фаски пластины 1 (фиг. 2), центр загруженной таким образом пластины оказывается точно сориентированным на оси, проходящей через центры фронтальной 5 и тыльной 7 форсунок.

После фиксации пластины валы 11, на которых закреплены ролики 2, приводят во вращательное движение в одном направлении с постоянной скоростью. За счет фрикционного сцепления фаски пластины 1 с боковой поверхностью 12 роликов обеспечивается вращение пластины в направлении, обратном направлению вращения валов роликов.

Поскольку длина базового среза L меньше длины G между точками касания фаски пластины 1 с боковыми поверхностями 12 двух любых соседних роликов, всегда обеспечивается контакт фаски с поверхностью минимум пяти роликов.

Таким образом, исключается вероятность возникновения аварийных ситуаций (заклинивание пластины или ее выпадение из фиксирующих роликов), то есть надежность конструкции увеличивается.

Конструкция установки может быть упрощена за счет исключения возможности принудительного вращения роликов загрузки 2а, при этом условия передачи вращения пластине от вращающихся роликов (ролики 2d и ролики 2а) не меняются, поскольку в любых положениях пластины обеспечивается фрикционное сцепление фаски пластины с боковой поверхностью минимум трех роликов вращения (см. фиг. 3).

Поскольку конструкция предложенной полезной модели имеет полностью свободное пространство под нерабочей поверхностью пластины ввиду отсутствия держателя пластины, гидродинамика потоков моющей жидкости вдоль нерабочей поверхности пластины описывается намного более простыми закономерностями, что обеспечивает более высокую стабильность и воспроизводимость процесса очистки.

Осуществление полезной модели.

В примере в качестве пластин использовались кремниевые пластины марки КДБ-10 (111) диаметром 150 мм после двухсторонней полировки.

Фронтальная форсунка устройства была выполнена в виде продольной полой ламели с размещенным внутри пьезоизлучателем и снабженной щелевидным соплом.

Тыловая форсунка была выполнена по обычной схеме и не содержала пьезоизлучатель мегазвуковых колебаний.

Прижимные ролики были выполнены из монолитного фторопласта, а узел, приводящий во вращение ролики, располагался вне корпуса моечной ванны.

Процесс очистки, осуществляется по стандартной технологии [8], и заключается в следующем. Звуковые волны частотой f=0,8-1,0 МГц генерируются в рабочей ванне облученной пьезоэлектрическими излучателями струей моющей жидкости из фронтальной форсунки. Сформированные звуковые волны имели мощность порядка 5-10 Вт/см2.

Удаление частиц загрязнений с поверхности пластины при такой мегазвуковой обработке достигается в основном за счет уменьшения толщины граничного акустического слоя до уровня микрометров за счет воздействия микропотоков. Моющая жидкость проникает в область контакта поверхности и загрязнения, частица переходит в объем раствора.

С уменьшением кинематической вязкости моющего раствора и увеличением частоты и мощности звуковых колебаний толщина граничного слоя может быть уменьшена.

Очистка осуществлялась в две стадии: сначала в аммиачно-перекисном растворе, а затем в горячей деионизованной воде.

Исследования качества поверхности пластин после очистки, осуществляемые по стандартным методикам, подробное описание которых приведено в [7], показали, что качество поверхности пластин соответствовало всем требованиям стандарта SEMI.

Процессы эпитаксиального наращивания на этих пластинах показали полное отсутствие автолегирования, которое всегда имело место в случае пластин, прошедших очистку, использующую стандартные медоды фиксации пластины в неподвижных зажимах на держателе, вследствие чего локальные остатки не до конца удаленных загрязнений на пластине в местах ее крепления и приводили к эффекту автолегирования растущей эпитаксиальной пленки.

Поскольку при предлагаемой конструкции держателя пластины устройства вся поверхность пластины (и рабочая и нерабочая) не имеет мест, в которые затруднен (или невозможен) доступ моющей жидкости во время процесса мегазвуковой очистки, качество очистки по сравнению с прототипом оказывалась существенно выше по сравнению с прототипом.

Ввиду отсутствия механизма перемещения фронтального сопла, а также в связи с исключением вероятности возникновения аварийных ситуаций при работе устройства (заклинивание пластины или ее выпадение из фиксирующих роликов) надежность устройства также оказывается выше по сравнению с прототипом.

Источники информации.

1. Savage Т. Ultrasonic cleaning in industry. - Wire Industry, 2005, No. 6, p. 424-426.

2. М. Шмаков, В. Паршин, А. Смирнов. Очистка поверхности пластин и подложек. - Технологии в электронной промышленности, №5, 2008, с. 76-80.

3. Патент №2173587 от 03.03.1998 г., кл. МПК: B08B 3/12.

Патент №46446 от 24.12.2003 г., кл. МПК: B08B 3/02.

Патент №104098 от 13.10.2010 г., кл. МПК: B08B 3/00.

Патент РФ №50880 от 27.07.2005 г., кл. МПК: B08B 3/12 (прототип).

7. Book of SEMI Standards 0998. Materials Volume, Semiconductor Equipment and Materials International. - SEMI 1978, 1998.

8. В. Ланин, В. Томаль. Технология и оборудование ультразвуковой очистки изделий электроники. - Технологии в электронной промышленности, №8, 2007, с. 60-64.

Реферат

Полезная модель относится к области электронной техники, а конкретнее к технологии индивидуальной очистки изделий электронной техники, и может быть использована на операциях очистки полупроводниковых пластин с помощью акустического (ультра- и мегазвукового) воздействия в производстве полупроводниковых приборов на основе пластин большого диаметра.Установка очистки полупроводниковых пластин, содержащая корпус отмывочной камеры, пластину, держатель пластины, выполненный в виде фиксирующих прижимных роликов, оснащенную пьезоизлучателем мегазвуковых колебаний фронтальную форсунку с соплом для подачи моющей жидкости на рабочую поверхность пластины, тыльную форсунку с соплом для подачи моющей жидкости на нерабочую поверхность пластины, характеризующаяся тем, что фронтальная форсунка закреплена неподвижно, сопло форсунки выполнено в виде щели длиной не менее радиуса пластины, расположенной вдоль радиуса пластины, а прижимные ролики установлены на прикрепленных к основанию корпуса втулках, причем количество роликов составляет не менее шести роликов, и не менее четырех роликов имеют возможность синхронного вращения.Новым в установке является то, что функцию вращающегося держателя пластины выполняют прижимные ролики, а вместо перемещающейся вдоль поверхности пластины используют неподвижную щелевую форсунку.Предложенная новая совокупность признаков увеличивает надежность устройства и повышает качество очистки.

Комментарии