Высокоэффективная одноразовая целлюлозная салфетка - RU2466873C2

Код документа: RU2466873C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к высокоэффективным салфеткам для очистки поверхностей, таких как стекла очков, компьютерные экраны, приборы, окна и другие поверхности. В предпочтительном варианте осуществления, салфетки содержат фибриллированное микроволокно лиоцелл и обеспечивают очистку по существу без остатков.

УРОВЕНЬ ТЕХНИКИ

Волокна лиоцелл типично применяются в текстильных изделиях или фильтрующих материалах (см., например, публикации патентной заявки US 2003/0177909 и US 2003/0168401, Koslow, а также патент US 6511746 Collier et al.). С другой стороны, высокоэффективные салфетки для очистки стеклянных и других поверхностей типично приготовляются из термопластических волокон.

Патент US 6890649, Hobbs et al.(3М), впервые описывает полиэфирные микроволокна для применения в продажной салфетке. Согласно патенту ′649, микроволокна имеют средний эффективный диаметр менее чем 20 микрон, и в целом от 0,01 микрон до 10 микрон (см. колонку 2, строки 38-40. Эти микроволокна получаются путем фибриллирования пленочных поверхностей и затем сбором волокон.).

Патент US 6849329, Perez et al., описывает микроволокна для применения во влажных салфетках. Эти волокна подобны тем, что описаны в патенте ′649, обсуждаемом выше. Патент US 6645618, также Hobbes et al., дополнительно впервые описывает микроволокна в волоконных ковриках, таких как те, что применяются для удаления масла из воды, или их применение в качестве салфеток.

Патентная публикация US 2005/0148264 (Заявка № 10/748,648), Varona et al., описывает салфетку с двухвершинным распределением размера поры. Салфетка приготовляется из расплавленных раздутых волокон, а также более крупных волокон и бумагообразующих волокон (См. страницу 2, параграф 16).

Патентная публикация US 2004/0203306 (Заявка № 10/833229), Grafe et al., описывает эластичную салфетку, включающую в себя нетканый слой и по меньшей мере один приклеенный слой нановолокна. Слой нановолокна показан на многочисленных фотографиях. На странице 1, параграф 9, отмечено, что микроволокна имеют диаметр волокна от около 0,05 микрон до приблизительно 2 микрон. В этом патенте нановолоконные структуры полотна исследовали для очистки автомобильных приборных панелей, автомобильных окон и так далее (См., например, страницу 8, параграфы 55, 56).

Патент US 4931201, Julemont, описывает нетканую салфетку, включающую формованное из расплава волокно. Патент US 4906513, Kebbell et al., также впервые описывает салфетку, содержащую формованное из расплава волокно. Здесь применяются полипропиленовые микроволокна и салфетки, как описано, обладают свойством вытирать все без остатка. Этот патент имеет общее значение, как патент US 4436780, Hotchkiss et al., который описывает салфетку, имеющую слой формованных из расплава полипропиленовых волокон, и на любой из двух сторон штапельно связанный полипропиленовый слой волокна (см. также патент US 4426417, Meitner et al., который описывает нетканую салфетку, имеющую матрицу нетканых волокон, содержащую микроволокно и основное волокно, и патент US 4307143, Meitner, который описывает дешевую салфетку для промышленных применений, которая включает в себя термопластические, формованные из расплава волокна.).

Патент US 4100324, Anderson et al., описывает нетканую ткань, которая может быть применена в качестве салфетки, которая включает в себя волокна древесной пульпы.

Патентная публикация US 2006/0141881 (заявка № 11/361,875), Bergsten et al., описывает салфетку с формованными из расплава волокнами. Это публикация также описывает тест на волочение на страницах 7 и 9 (см., например, страницу 7, параграф 59). Согласно результатам теста на странице 9, микроволокно увеличивает протяженность пути салфетки на поверхности.

Патентная публикация US 2003/0200991 (заявка № 10/135,903), Keck et al., описывает двойную структуру абсорбирующего полотна (см. страницы 12 и 13, которые описывают тесты на очистку и тест на истирание при трении во влажном состоянии по Гарднеру (Gardner)).

Патент US 6573204, Philipp et al., описывает ткань для очистки, имеющую нетканую структуру, приготовленную из микросшитых волокон по меньшей мере двух различных полимеров и вторичных сшивающих волокон, связанных в микросшитые волокна. Расщепленное волокно, как сообщается, имеет титр от 0,17 до 3,0 dtex перед расщеплением (см. колонку 2, строки 7-9; см. также патент US 6624100, Pike, который описывает расщепляемое волокно для применение в микроволоконной сетке.).

В то время как в уровне техники в отношении высокоэффективных салфеток имеются успехи, существующие продукты являются относительно трудно приготовляемыми и дорогостоящи и не могут быть легко регенерированы или повторно возвращены в цикл. Салфетки согласно данному изобретению экономично производятся на традиционном оборудовании, таком как традиционная бумагоделательная машина мокрого прессования (CWP), и могут быть регенерированы и повторно возвращены в цикл с другими бумажными продуктами. Кроме того, салфетки согласно изобретению способны удалять микрочастицы и по существу все остатки с поверхности, что уменьшает необходимость в биоцидах и очищающих растворах при традиционных операциях очистки или дезинфекции.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В одном аспекте изобретения предоставлена высокоэффективная одноразовая целлюлозная салфетка, включающая в себя полученное через пульпу бумагообразующее волокно, имеющее характеристический коэффициент рассеяния менее чем 50 м2/кг; и до 75 мас.% или более, фибриллированного регенерированного целлюлозного микроволокна, имеющего характеристическую CSF-величину менее чем 175 мл, где микроволокно выбрано и присутствует в таких количествах, что салфетка имеет коэффициент рассеяния более чем 50 м2/кг.

В другом аспекте предоставлена высокоэффективная одноразовая целлюлозная салфетка, имеющая полученное через пульпу бумагообразующее волокно; и до приблизительно 75 мас.% фибриллированного регенерированного целлюлозного микроволокна, имеющего характеристическую CSF-величину менее чем 175 мл, где микроволокно дополнительно характеризуется тем, что в котором 40 мас.% является более тонким, чем номер сита 14.

Фибриллированное целлюлозное микроволокно присутствует в количествах 40 мас.%, и более, считая на массу волокна в продукте в некоторых случаях; например, в целом более чем около 35%, считая на массу волокна в полотне. Может быть применено более чем 37,5%, и так далее, что будет очевидно специалисту в данной области. В различных продуктах полотна с более чем 25%, более чем 30% или более чем 35%, 40 мас.% или более, любого фибриллированного целлюлозного микроволокна, определенного здесь, может быть применено в зависимости от желаемых свойств при предполагаемом назначении. В некоторых вариантах осуществления регенерированное целлюлозное микроволокно может присутствовать в количествах 10-75%, как описано ниже; понятно, что диапазоны массы, описанные здесь, могут быть заменены в любом варианте осуществления полотна согласно изобретению, если это желательно.

Высокоэффективные салфетки согласно изобретению типично имеют относительные коэффициенты растекания в 2-3 раза большие, чем коэффициенты сопоставимого полотна без целлюлозного микроволокна, так же как относительную гладкость по Бендтсену (Bendtsen), которая от 1,5 до 5 раз больше традиционного полотна подобного состава. В следующих аспектах изобретения эффективности салфеток значительно превосходят традиционное целлюлозное полотно и размер поры полотна имеет большую объемную фракцию поры с радиусом 15 микрон или меньше.

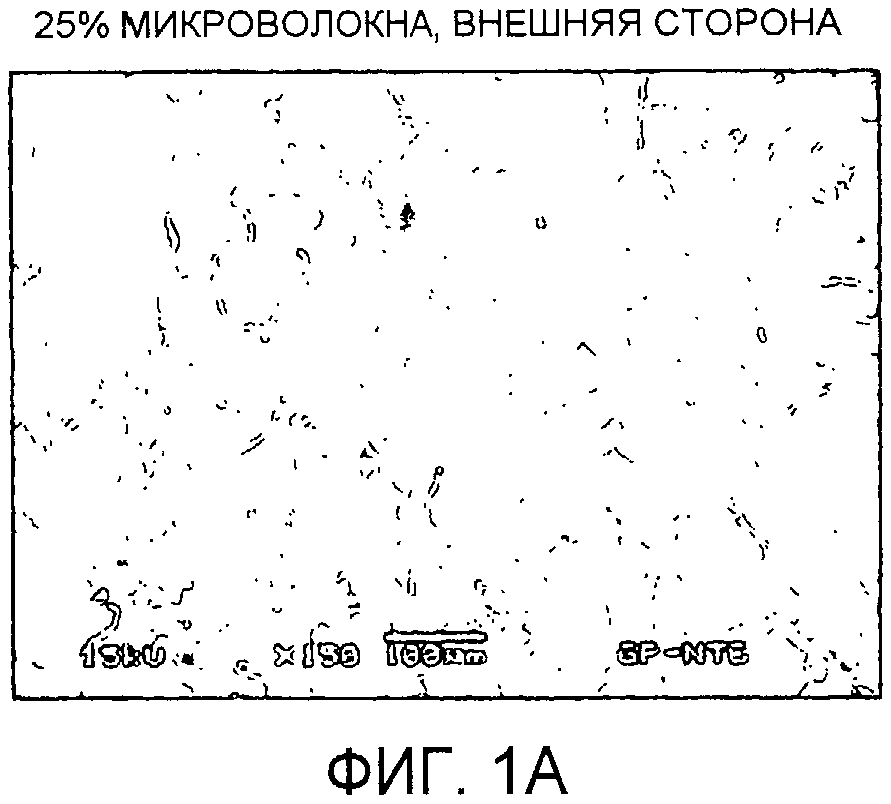

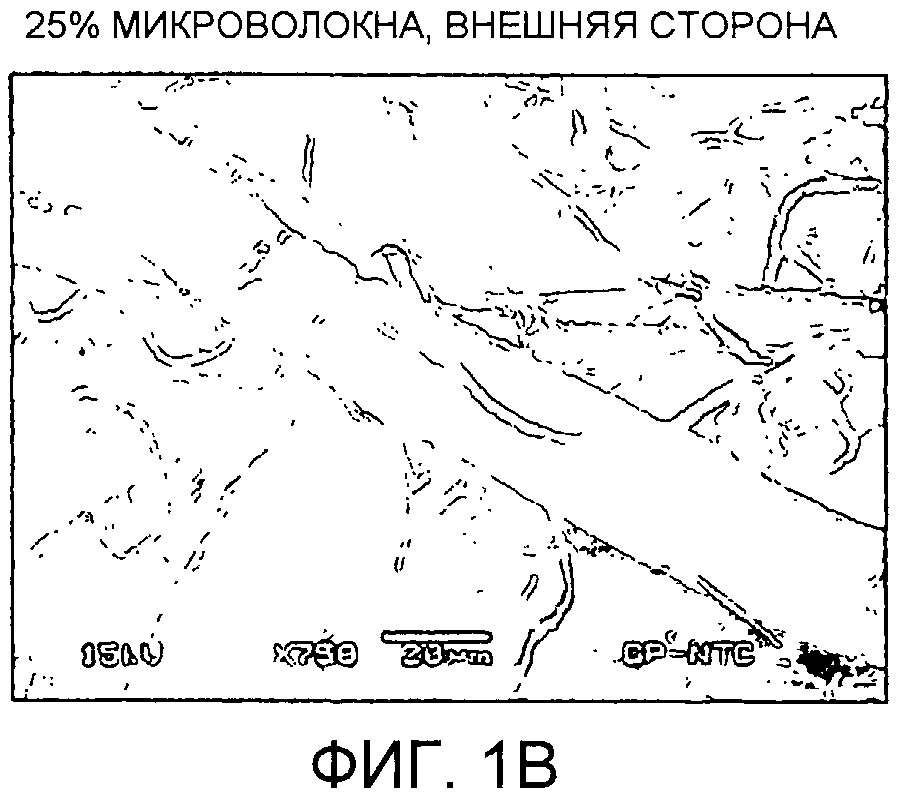

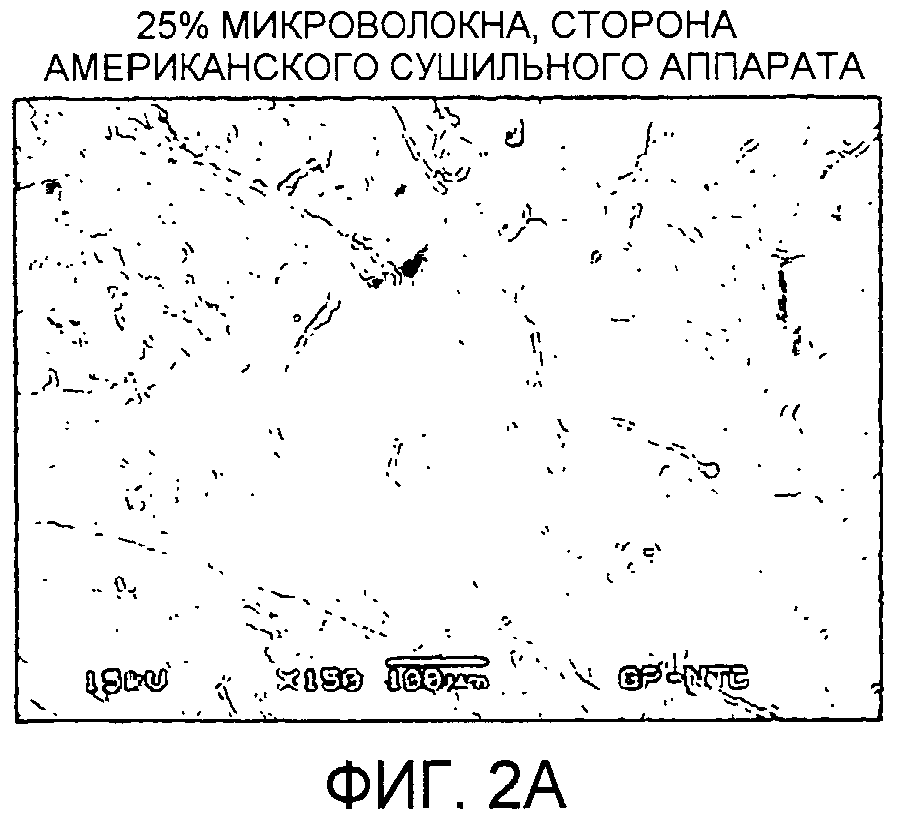

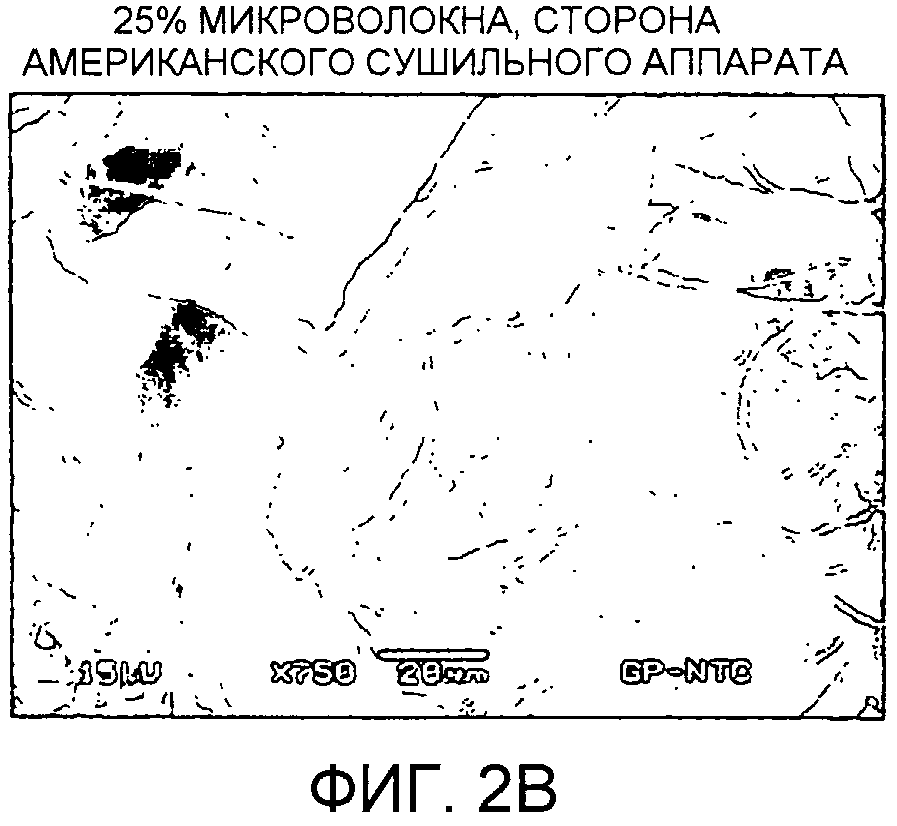

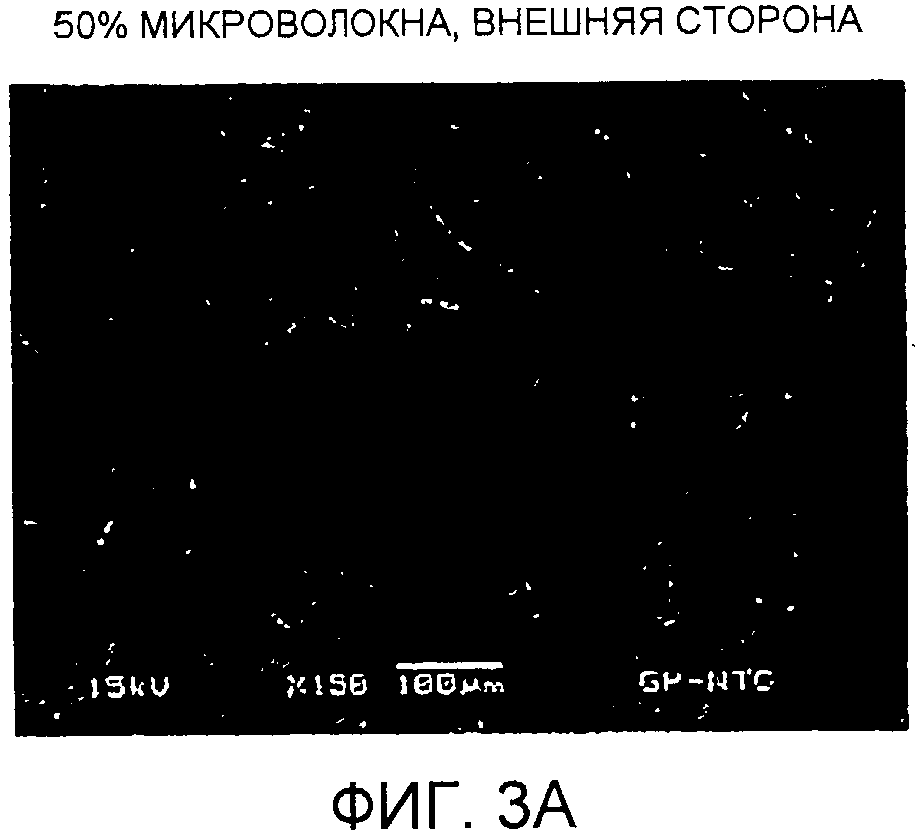

Изобретение будет лучше понятно со ссылкой на Фиг.1A, 1B, 2A, 2B, 3A, 3B, 4A и 4B. Фиг.1A и 1B представляют собой фотографии со сканирующего электронного микроскопа крепированного полотна полученных через пульпу бумагообразующих волокон и фибриллированного лиоцелла (25 мас.%), воздушная сторона, при увеличении 150X и 750X. Фиг.2A, 2B представляют собой фотографии со сканирующего электронного микроскопа внешней стороны полотна при подобном увеличении. На фиг.1A-2B можно видеть, что микроволокно имеет очень высокую область поверхности и образует микроволокнонную сеть над поверхностью полотна.

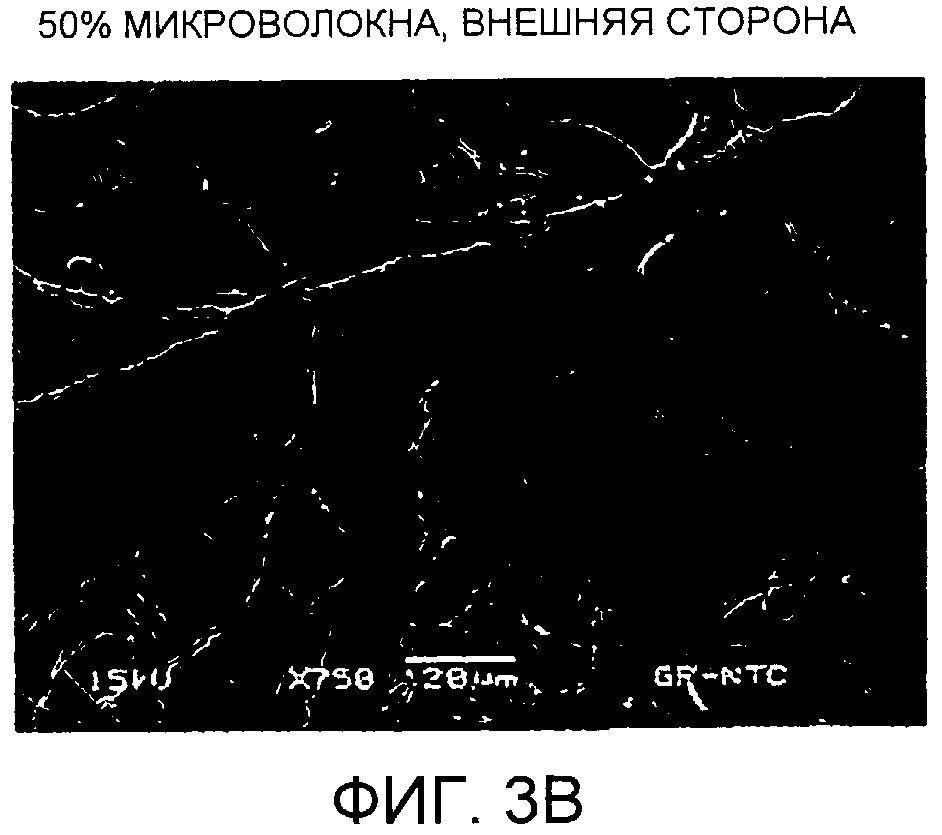

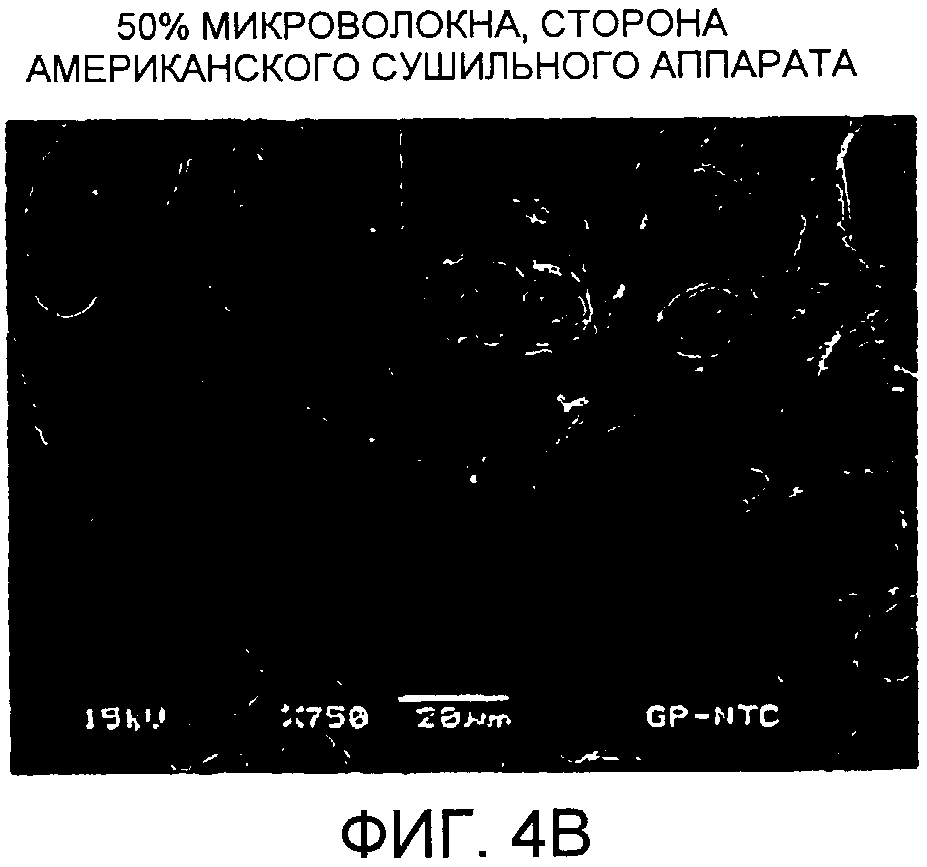

Фиг.3A, 3B представляют собой фотографии со сканирующего электронного микроскопа крепированного полотна, имеющего 50% микроволокна лиоцелл, 50% полученного через пульпу бумагообразующего волокна (воздушная сторона) при увеличениях 150X и 750X. Фиг.4A, 4B представляют собой фотографии со сканирующего электронного микроскопа полотна со стороны американского сушильного аппарата при аналогичном увеличении. Здесь можно видеть, что по существу вся контактная область полотна представляет собой фибриллированную регенерированную целлюлозу с очень небольшим диаметром волокна.

Без намерения быть связанными с любой теорией, предполагается, что микроволоконная сеть эффективна для удаления по существу всех остатков с поверхности при умеренном давлении, как для гидрофильного остатка, так и гидрофобного. Это уникальное свойство допускает очистку поверхности с уменьшенными количествами очищающего раствора, который может быть дорогостоящим и, например, может раздражать кожу. Кроме того, удаление даже микроскопических остатков будет включать в себя удаление микробов, что уменьшает необходимость в биоцидах и/или увеличении их эффективности.

Салфетки согласно изобретению являются особенно эффективными для очистки стекла и приборов, где даже очень небольшие количества остатка уменьшают четкость и повреждают блеск поверхности.

Дополнительные признаки и преимущества изобретения будут очевидны из последующего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано в подробностях ниже со ссылкой на Фигуры, где:

Фиг.1A и 1B представляют собой фотографии со сканирующего электронного микроскопа крепированного полотна из полученных через пульпу бумагообразующих волокон и фибриллированного лиоцелла (25 мас.%), воздушная сторона, при увеличениях 150X и 750X;

Фиг.2A, 2B представляют собой фотографии со сканирующего электронного микроскопа полотна согласно Фиг.1A и 1B, со стороны американского сушильного аппарата, при том же увеличении;

Фиг.3A, 3B представляют собой фотографии со сканирующего электронного микроскопа крепированного полотна, имеющего 50% микроволокна лиоцелл, 50% полученного через пульпу бумагообразующего волокна (воздушная сторона) при увеличениях 150X и 750X;

Фиг.4A, 4B представляют собой фотографии со сканирующего электронного микроскопа полотна согласно Фиг.3A и 3B, со стороны американского сушильного аппарата при том же увеличении;

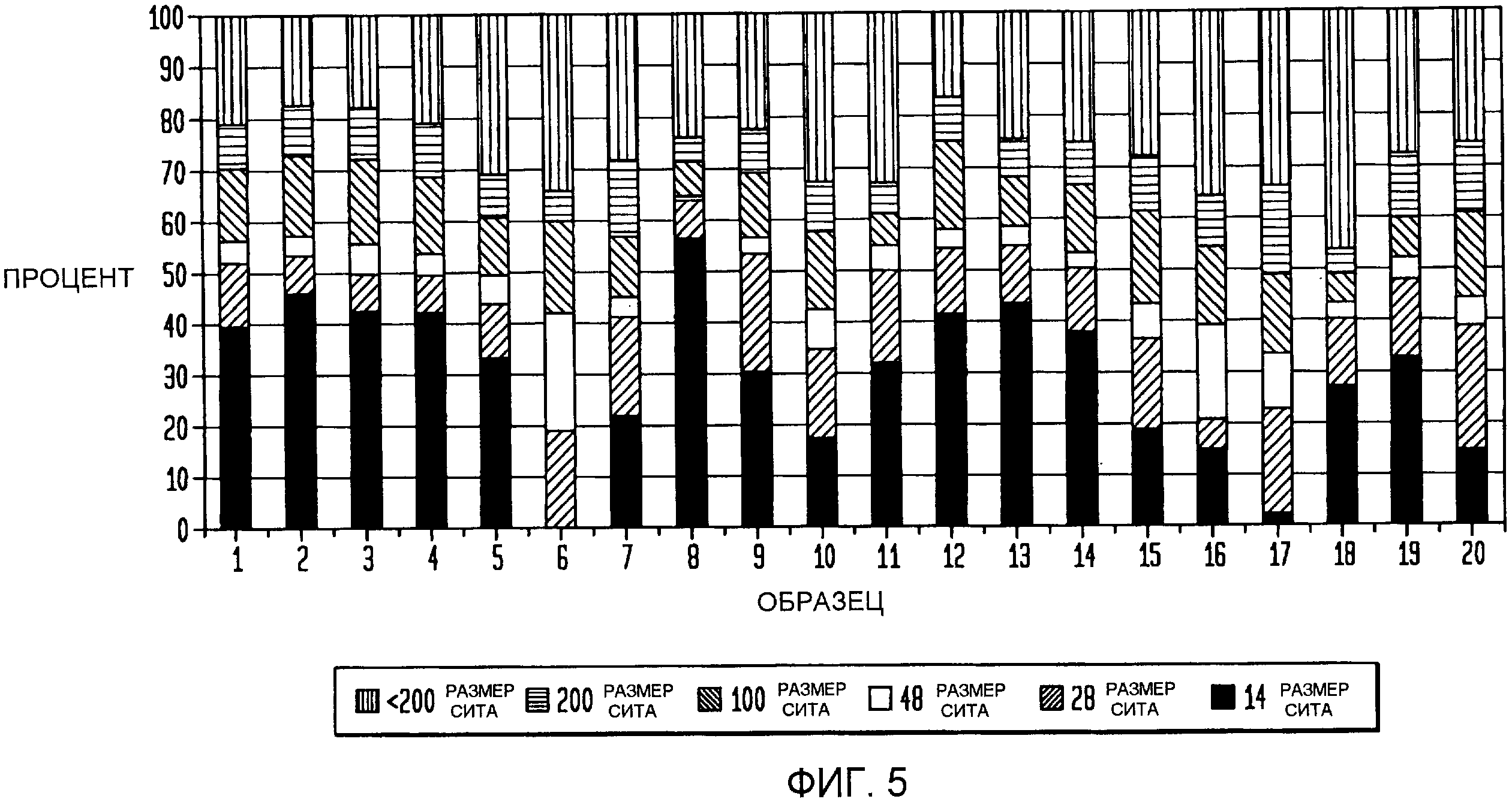

Фиг.5 представляет собой гистограмму, показывающую размер волокна или “мелкозернистость” фибриллированных волокон лиоцелл;

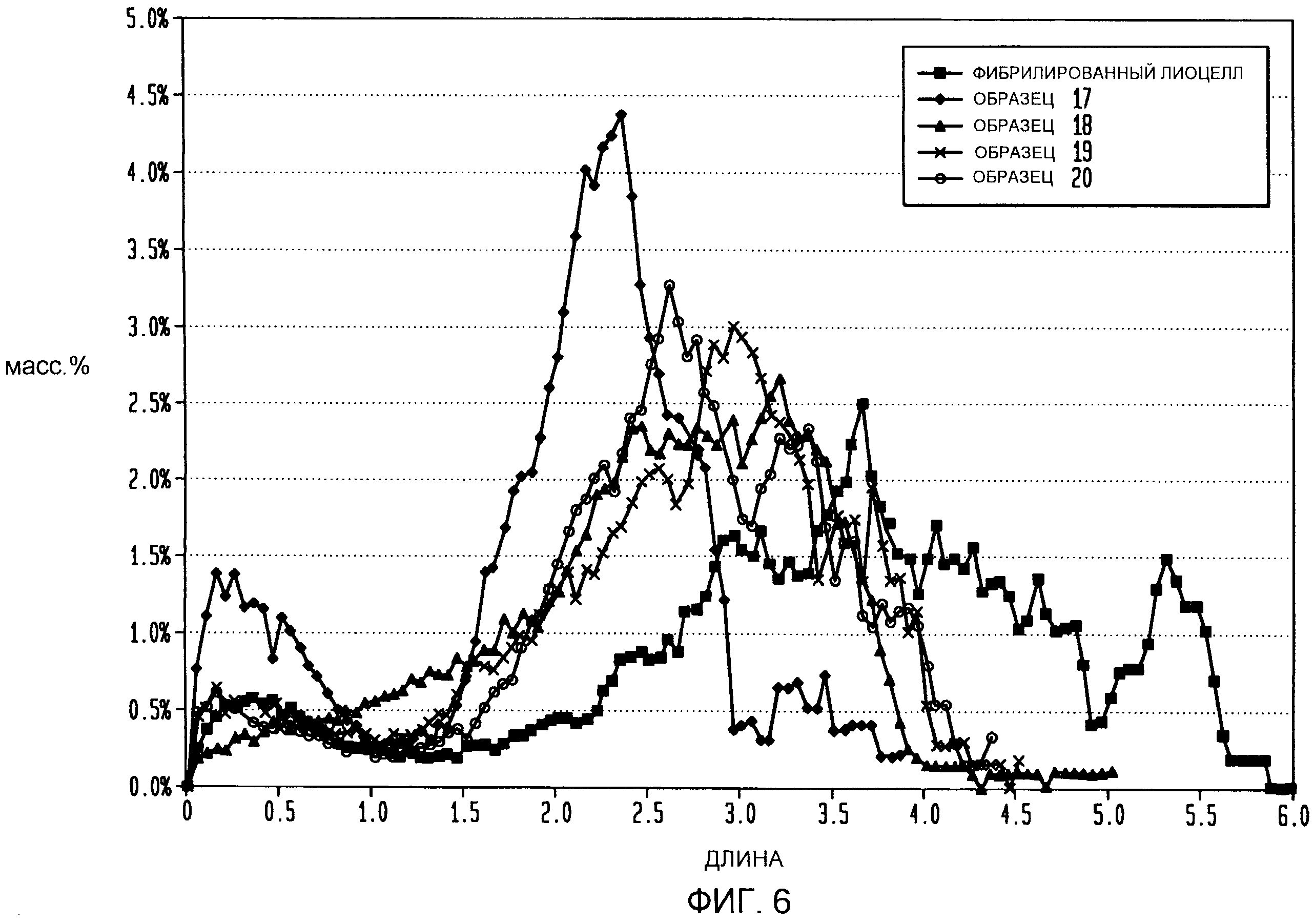

Фиг.6 представляет собой, измеренный с помощью FQA, график зависимости длины волокна для различных образцов фибриллированного волокна лиоцелл;

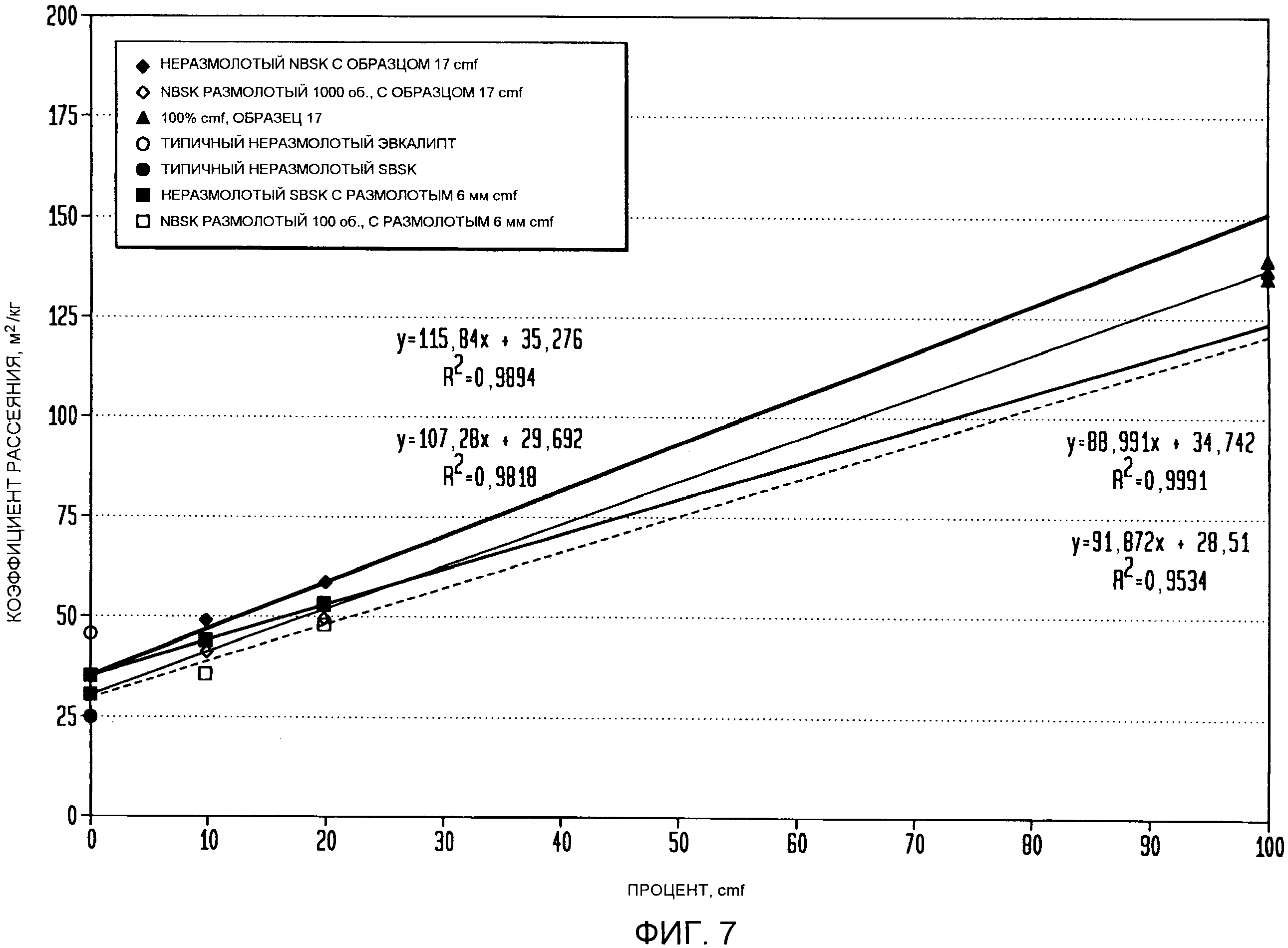

Фиг.7 представляет собой график зависимости коэффициента рассеяния в м2/кг от % фибриллированного микроволокна лиоцелл для полотен для рук, полученного с микроволокном и бумагообразующим волокном;

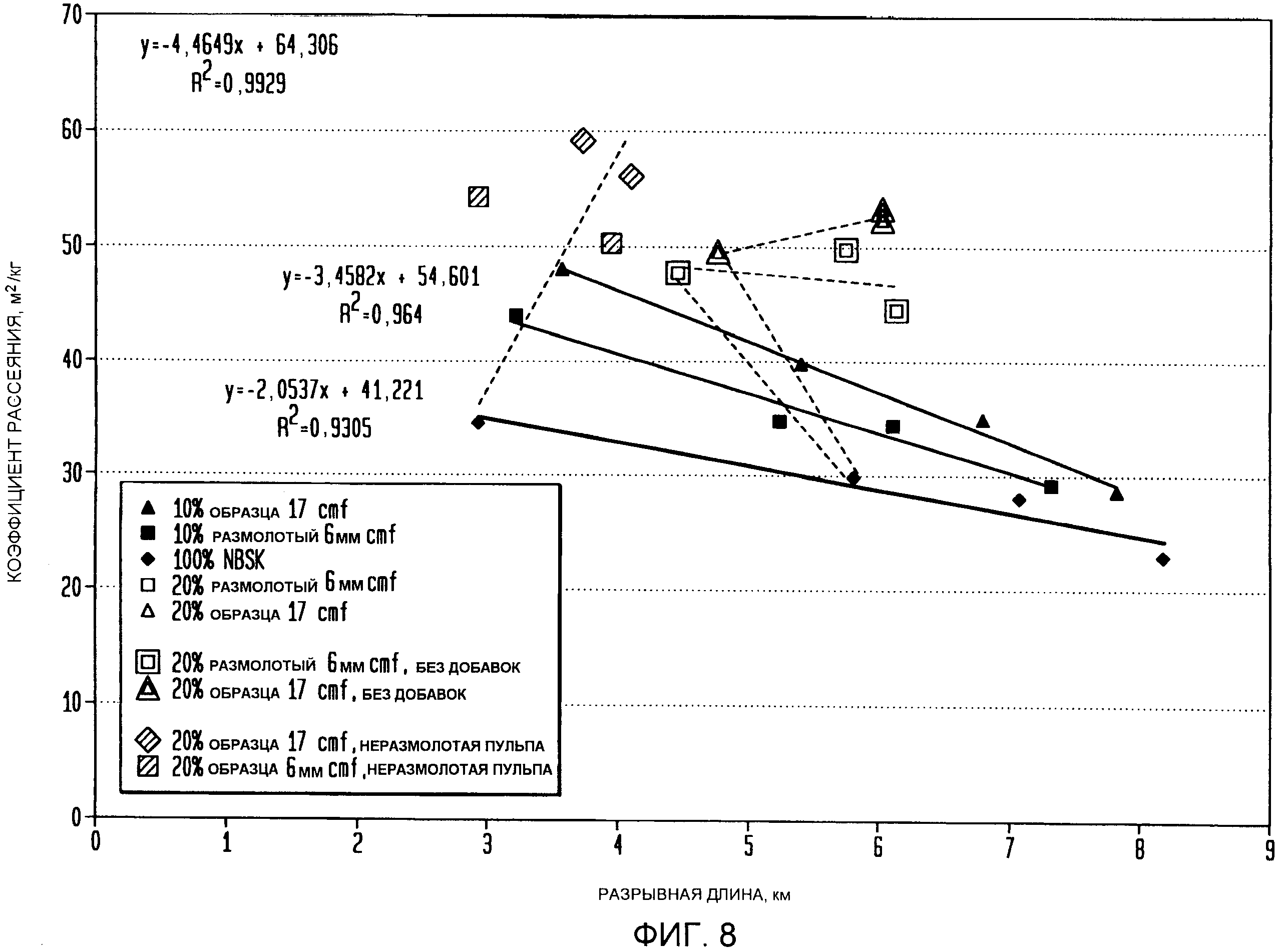

Фиг.8 представляет собой график зависимости разрывной длины для различных продуктов;

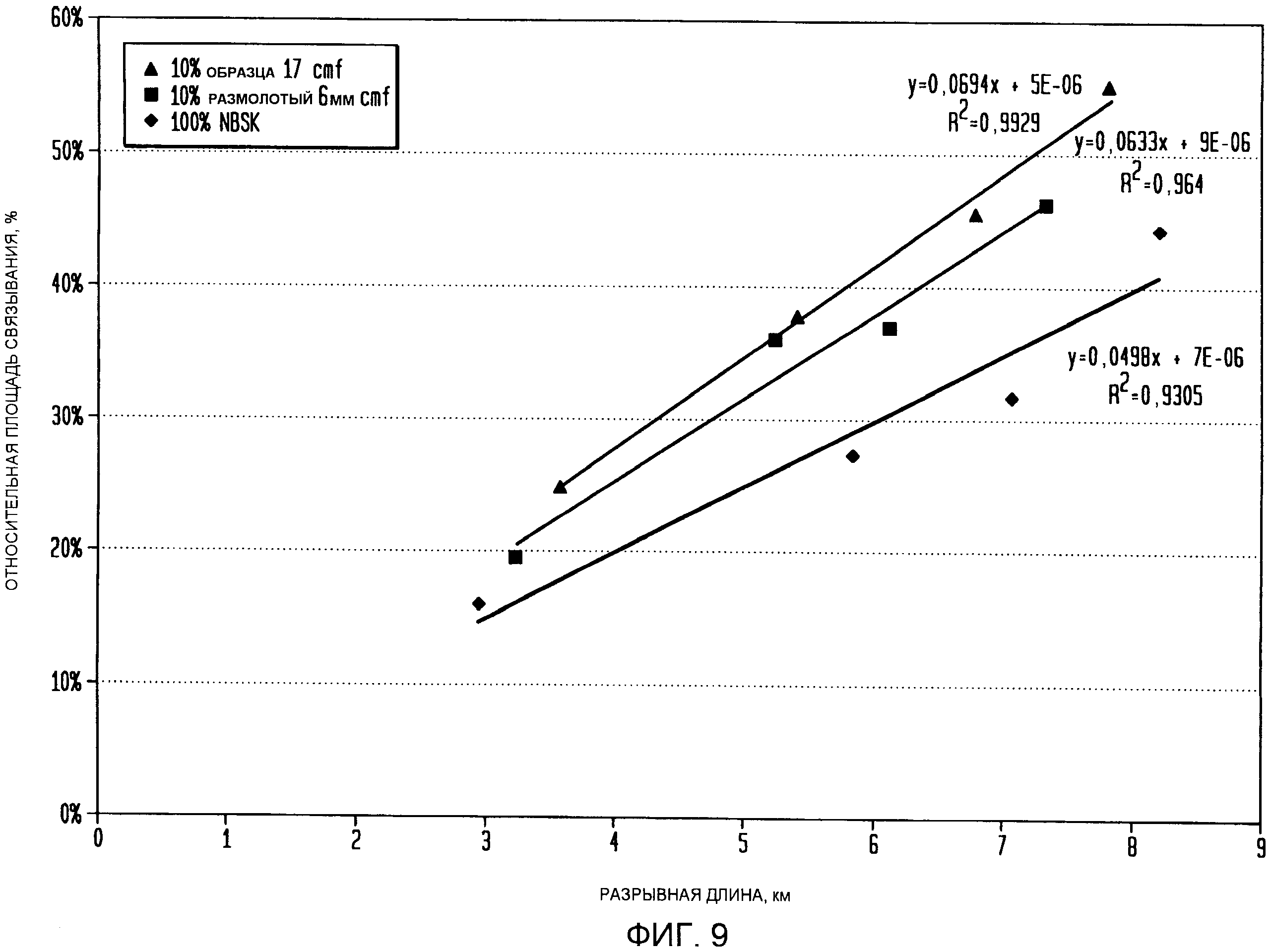

Фиг.9 представляет собой график зависимости относительной площади связывания в % от разрывной длины для различных продуктов;

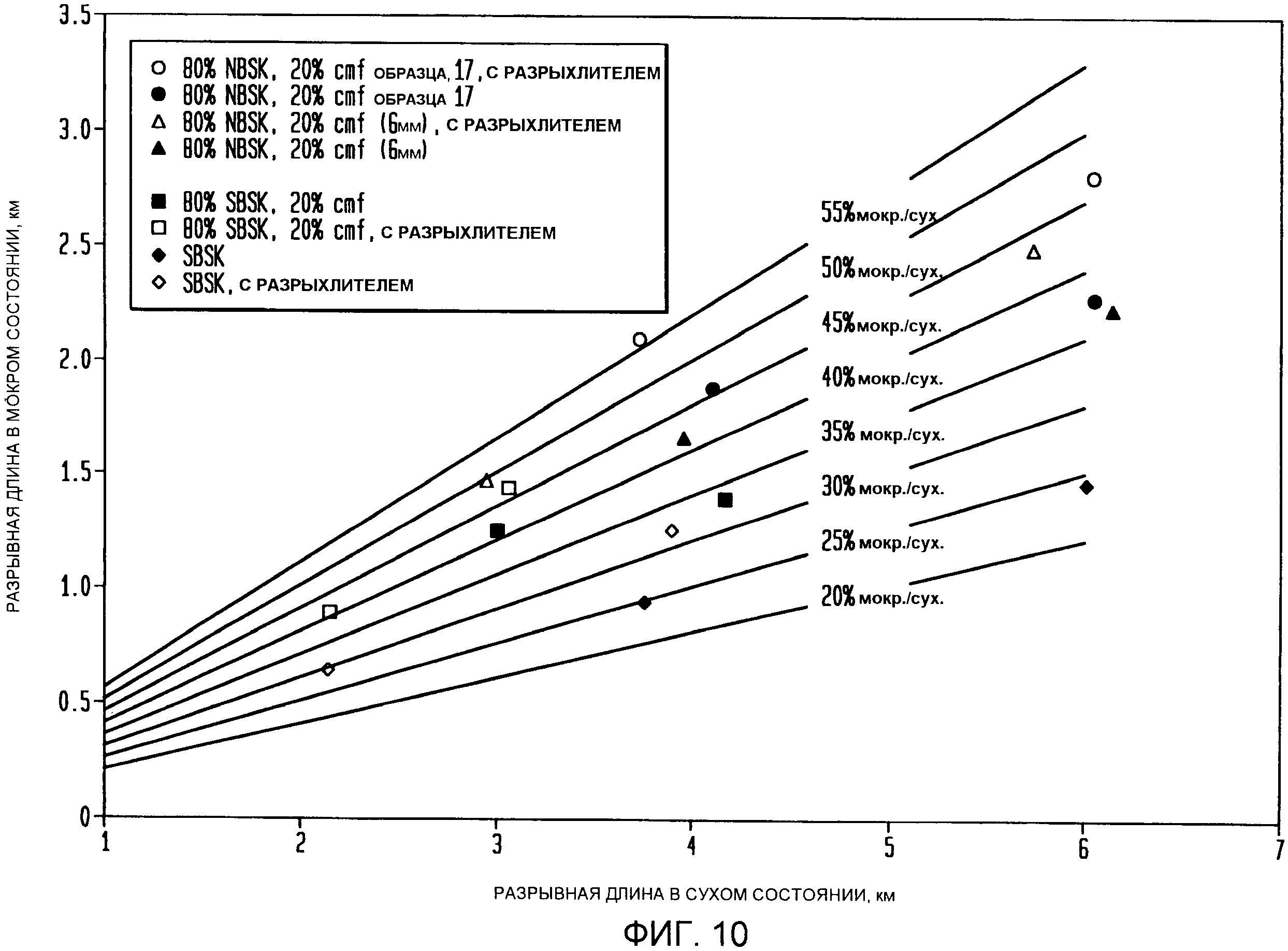

Фиг.10 представляет собой график зависимости разрывной длины во влажном состоянии от разрывной длины в сухом состоянии для различных продуктов, включая полотна для рук, приготовленные с фибриллированным микроволокном лиоцелл и полученным через пульпу бумагообразующим волокном;

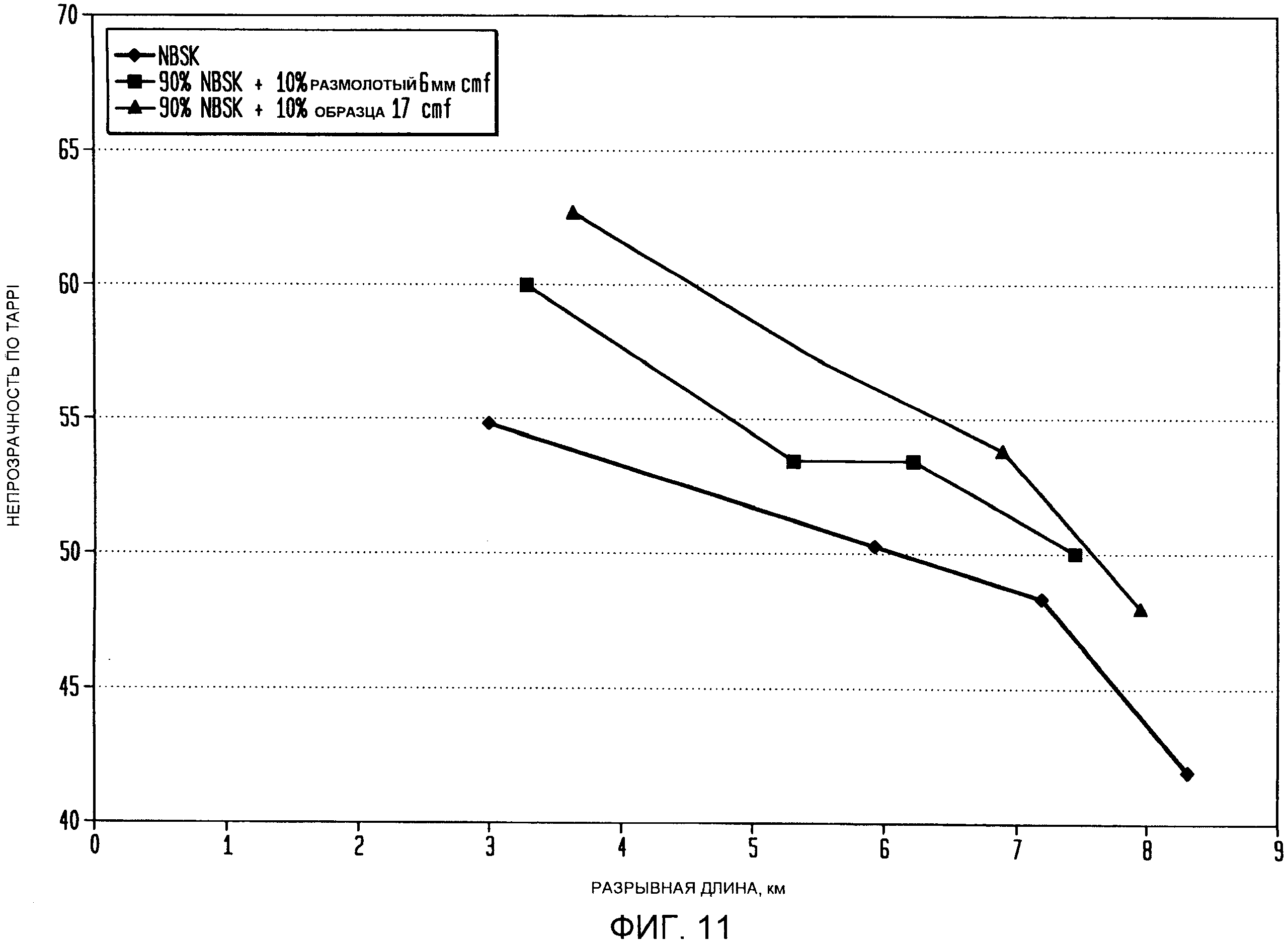

Фиг.11 представляет собой график зависимости непрозрачности по TAPPI от разрывной длины для различных продуктов;

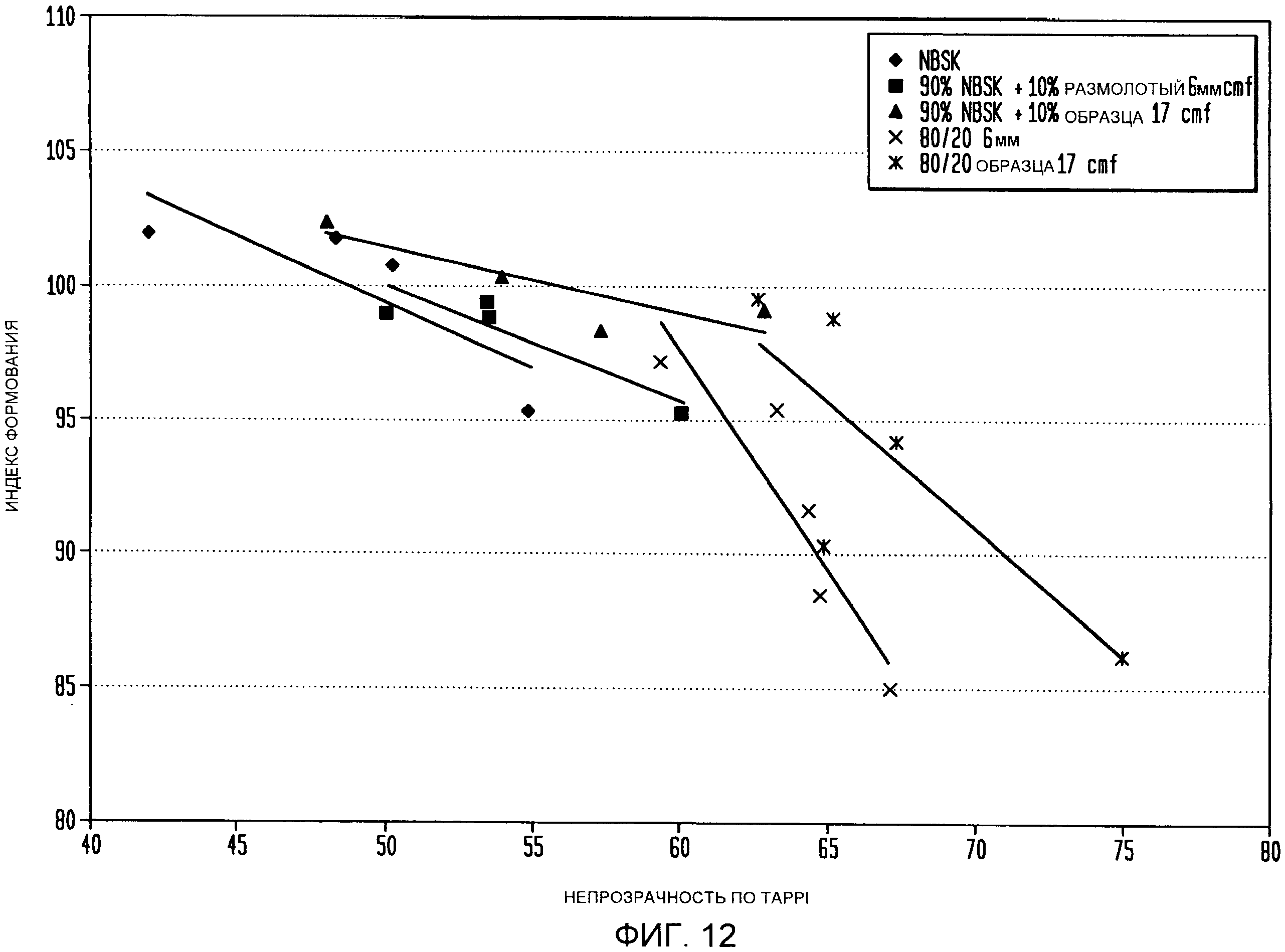

Фиг.12 представляет собой график зависимости индекса формования от непрозрачности по TAPPI для различных продуктов;

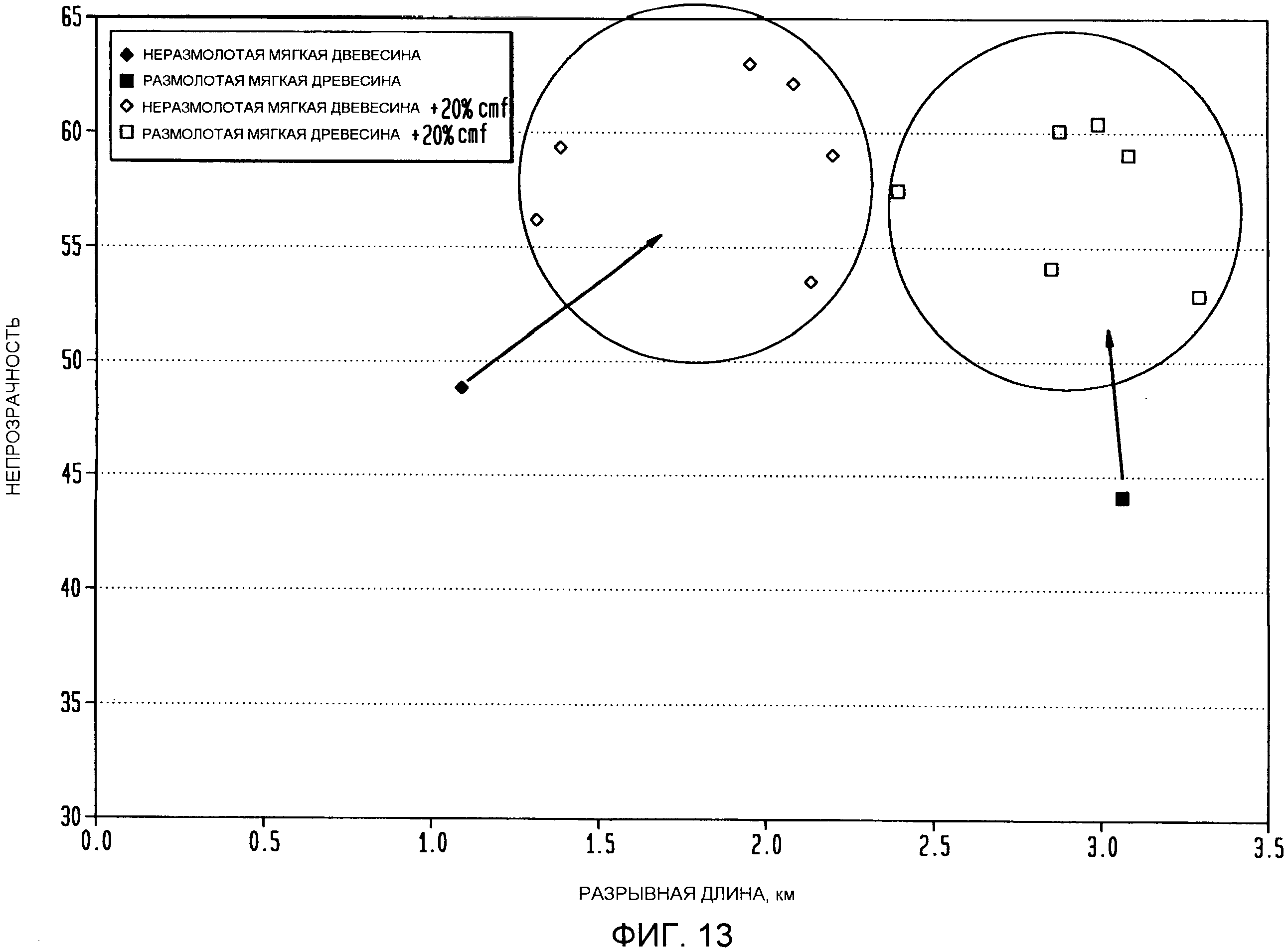

Фиг.13 представляет собой график зависимости непрозрачности по TAPPI от разрывной длины для различных продуктов, включающих в себя микроволокно лиоцелл и полученное через пульпу бумагообразующее волокно;

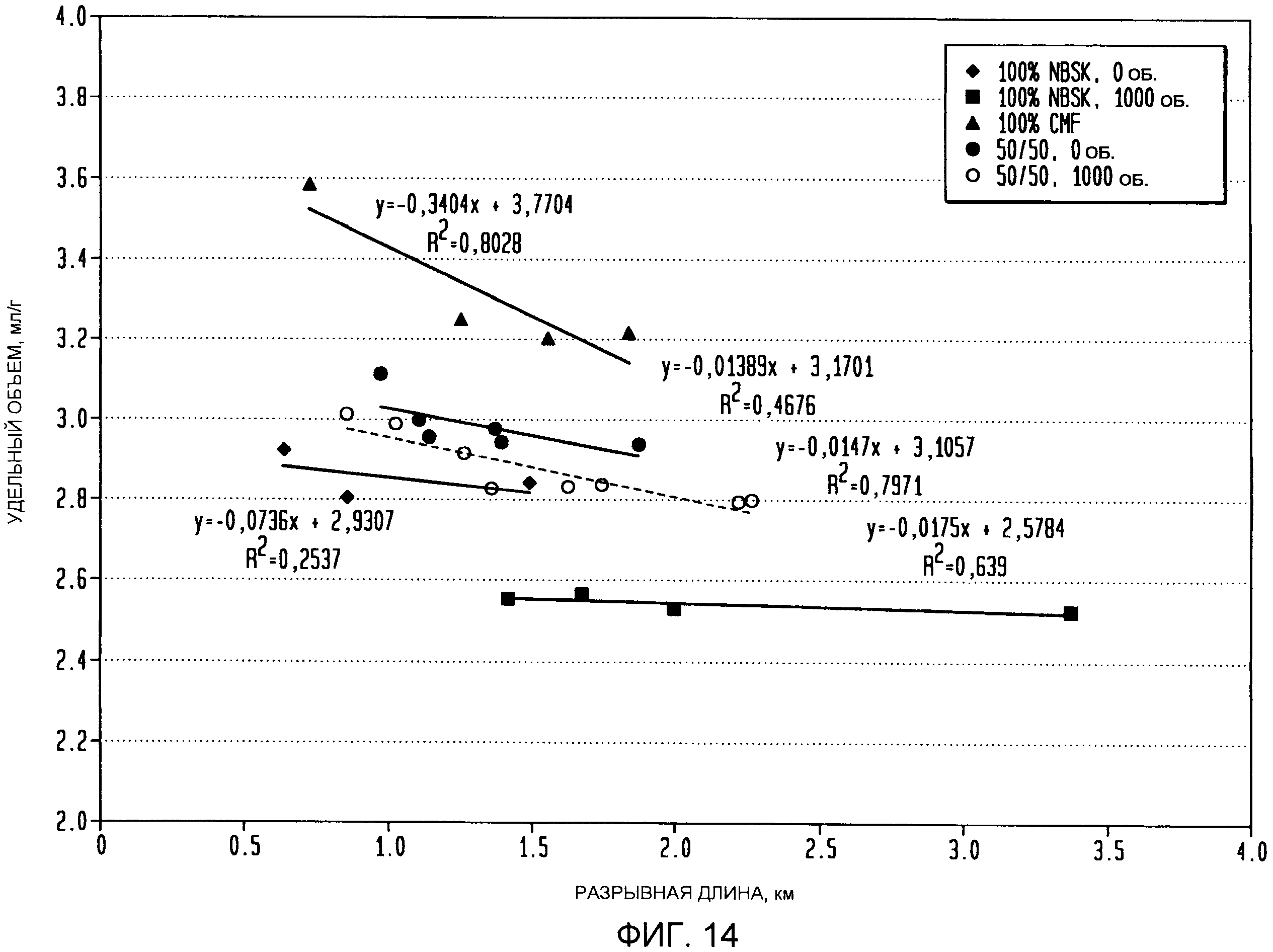

Фиг.14 представляет собой график зависимости удельного объема, мл/г, от разрывной длины для различных продуктов с, и без, бумагообразующим волокном лиоцелл;

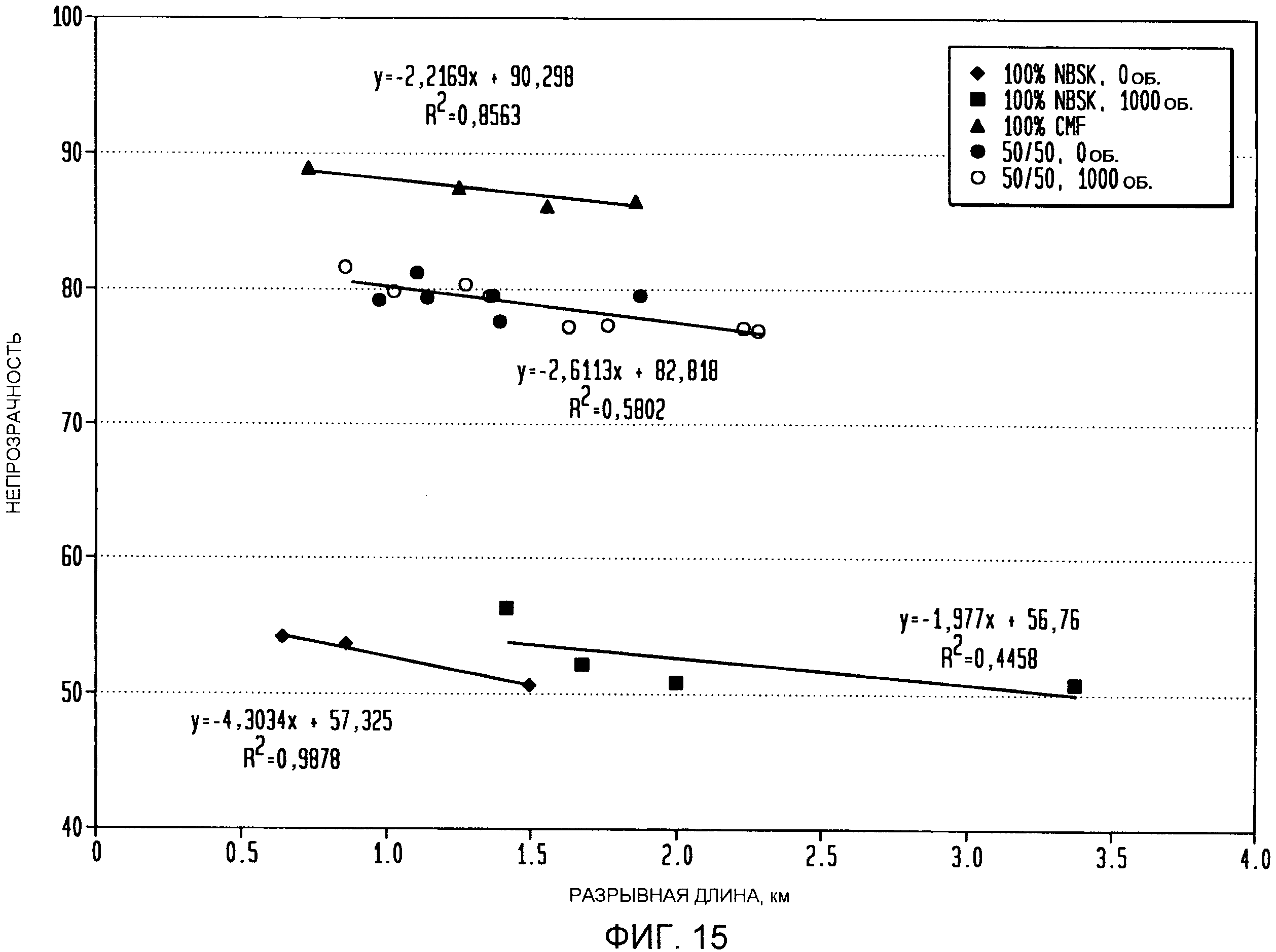

Фиг.15 представляет собой график зависимости непрозрачности по TAPPI от разрывной длины для полотен для рук с полученным через пульпу волокном и смесью 50/50 лиоцелл/полученное через пульпу волокно;

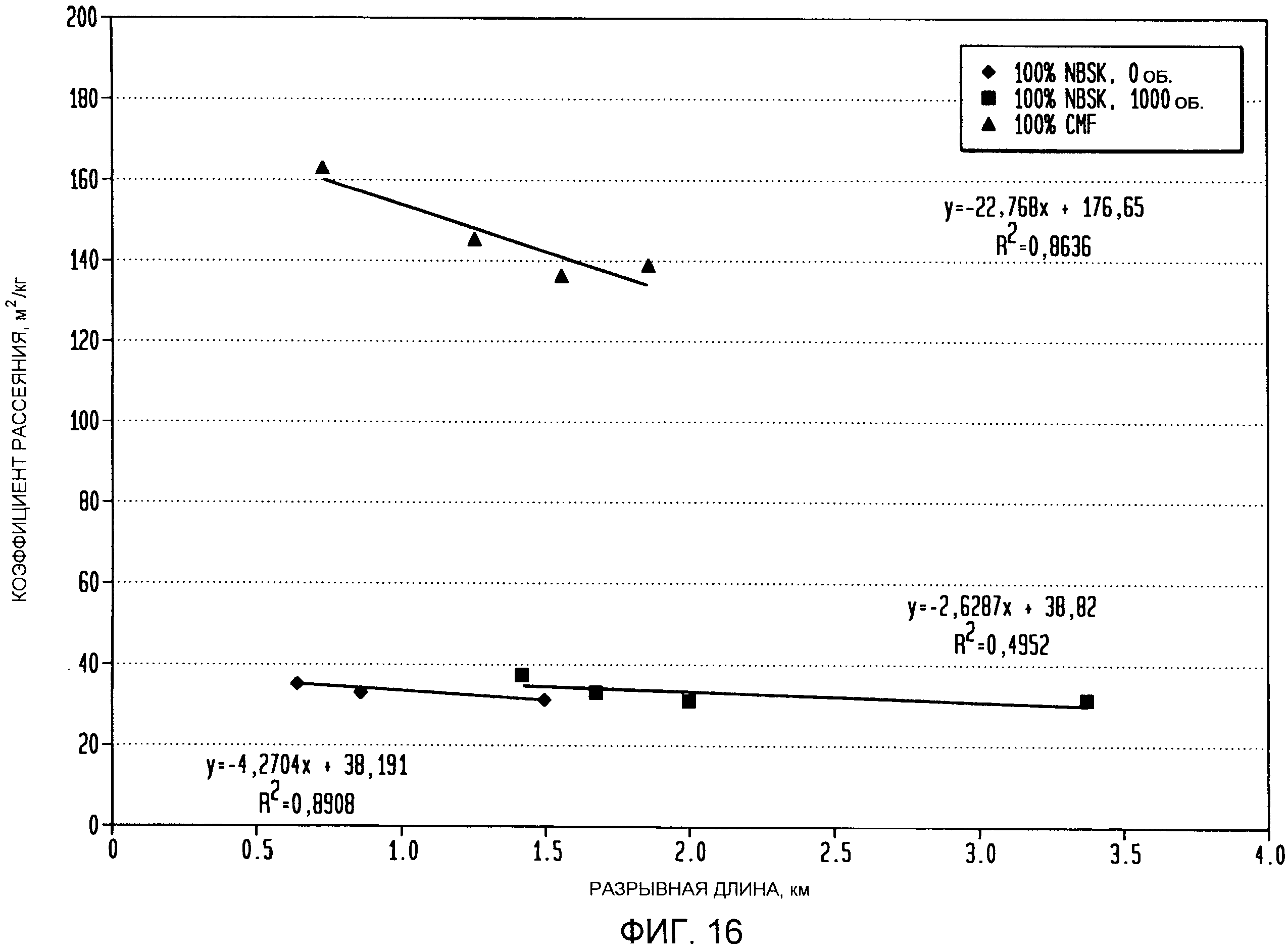

Фиг.16 представляет собой график зависимости коэффициента рассеяния от разрывной длины для полотен для рук со 100% лиоцелла и полотнами для рук с мягкодревесным волокном;

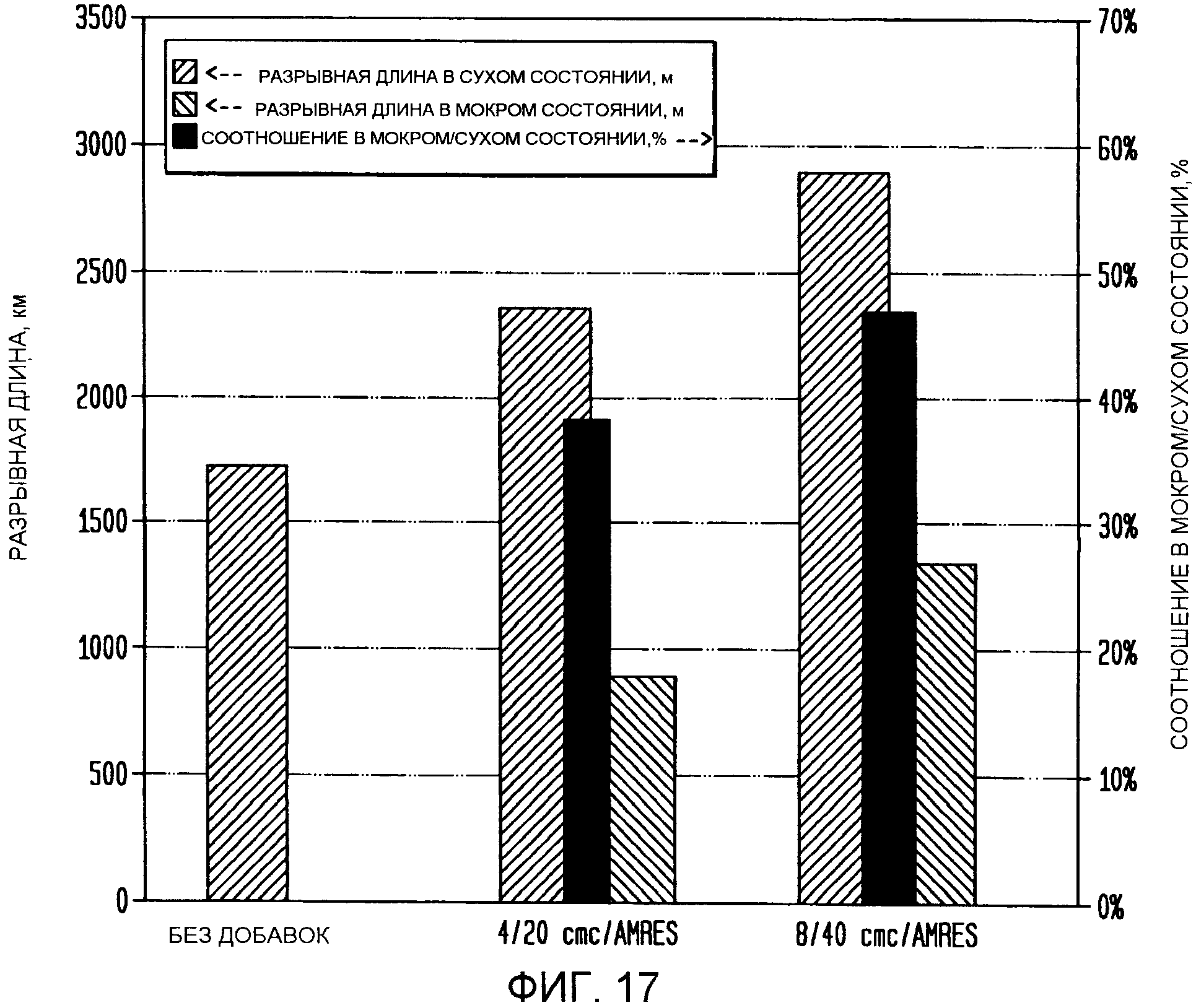

Фиг.17 представляет собой гистограмму, иллюстрирующую влияние повышающих прочность смол на разрывную длину и соотношение растяжимостей в влажном/сухом состоянии;

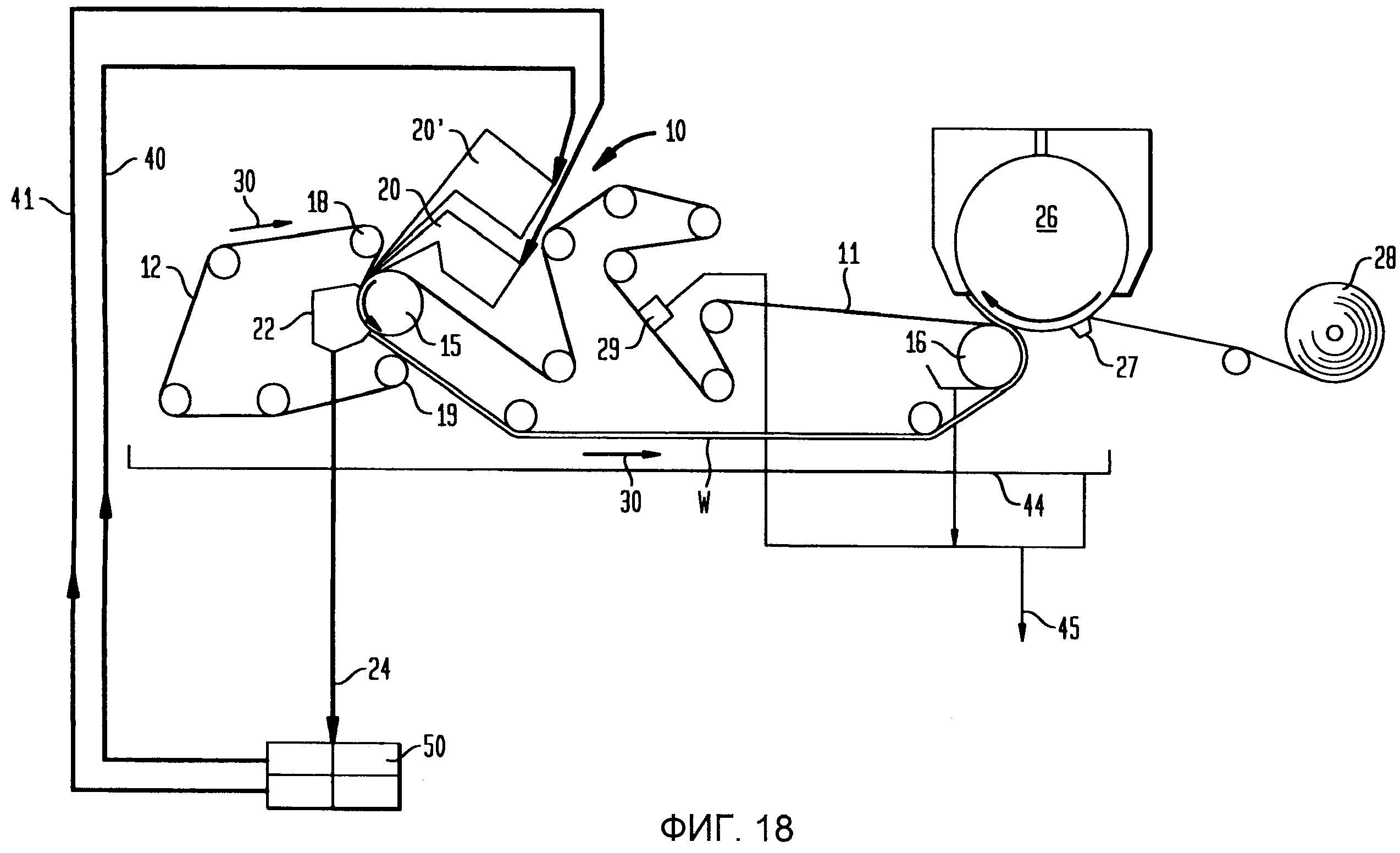

Фиг.18 представляет собой принципиальную схему бумагоделательной машины с мокрым прессованием, которая может быть использована при применении настоящего изобретения;

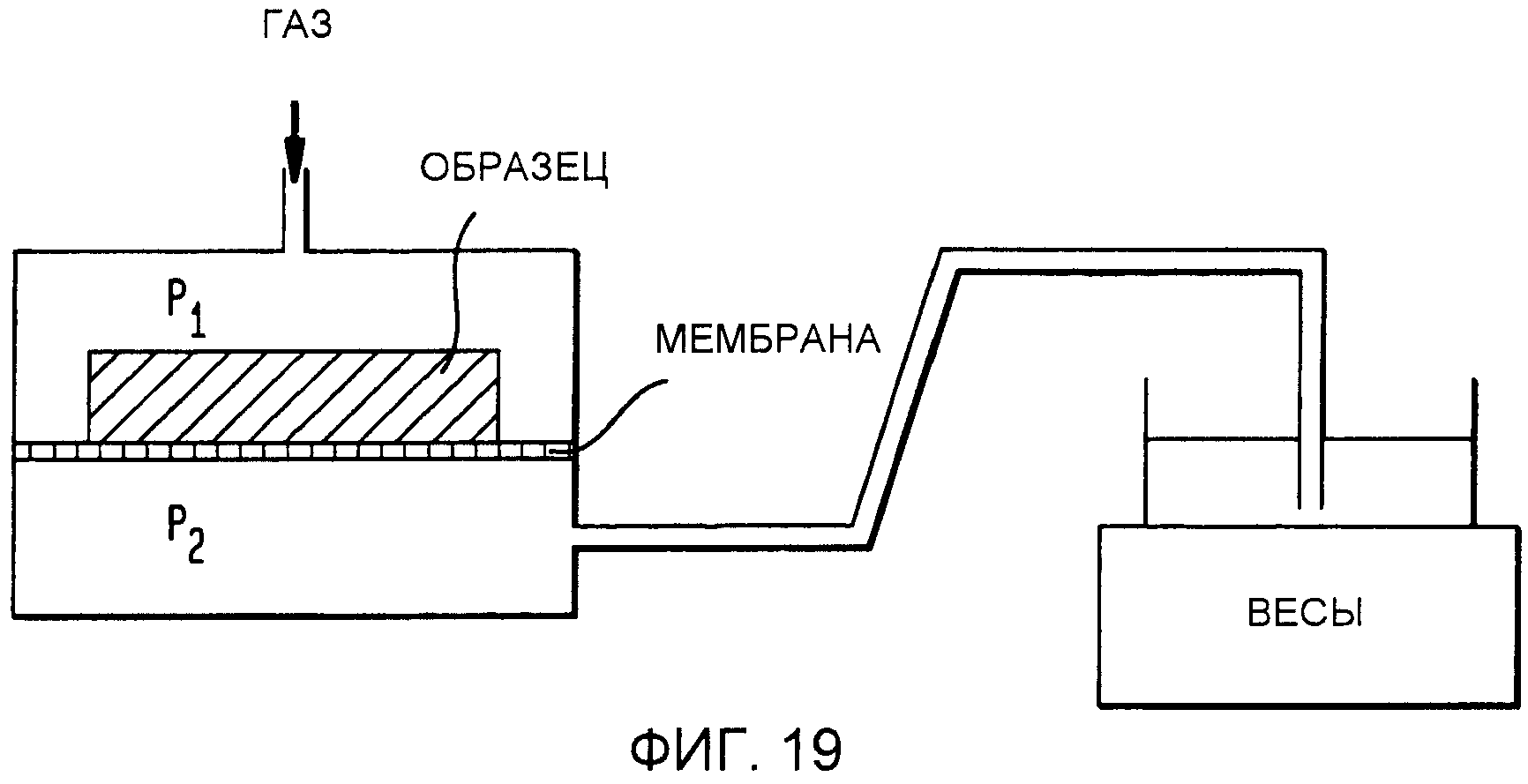

Фиг.19 представляет собой принципиальную схему аппарата экструзионной порозиметрии;

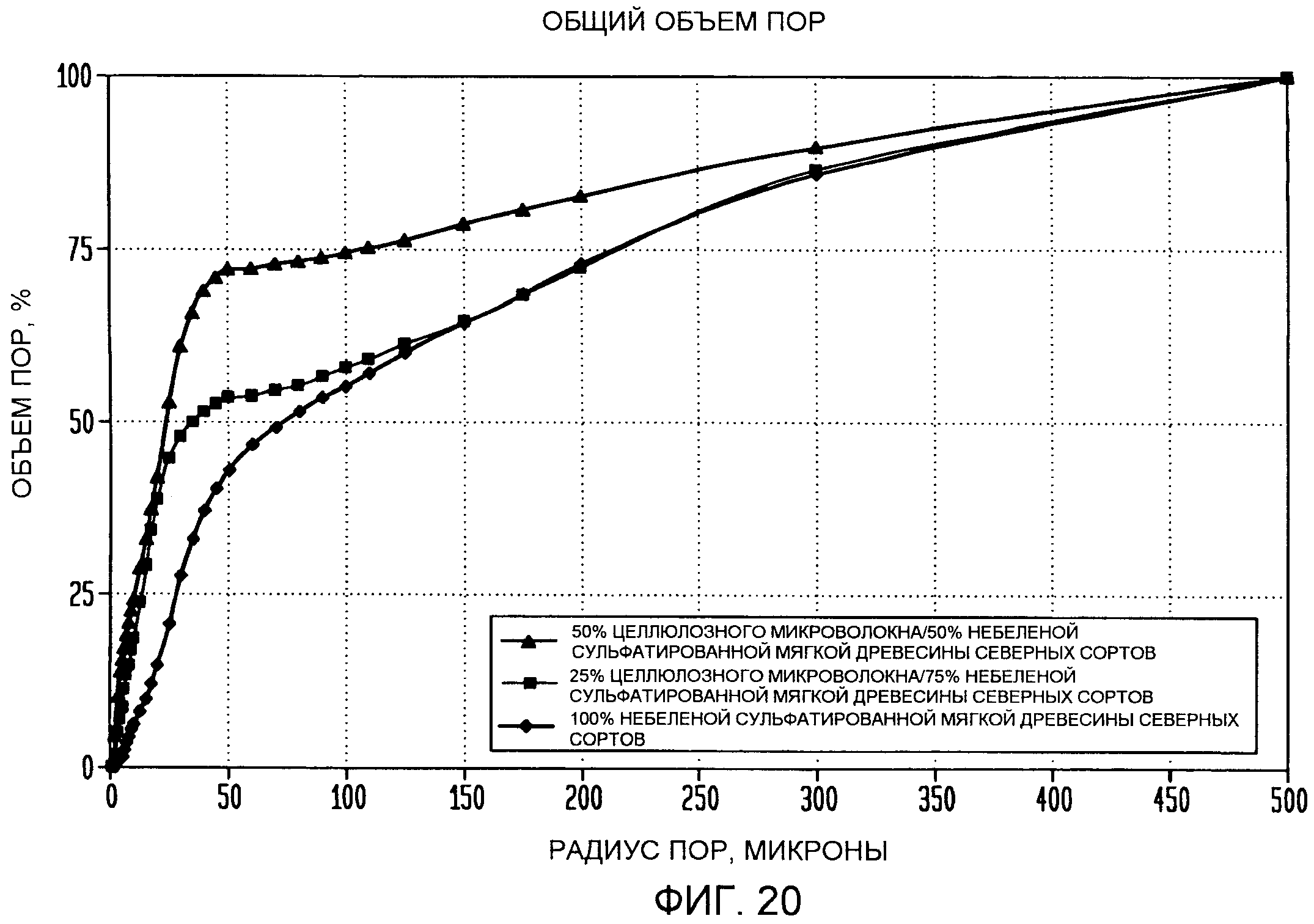

Фиг.20 представляет собой график зависимости объема пор в процентах от радиуса поры в микронах для различных салфеток;

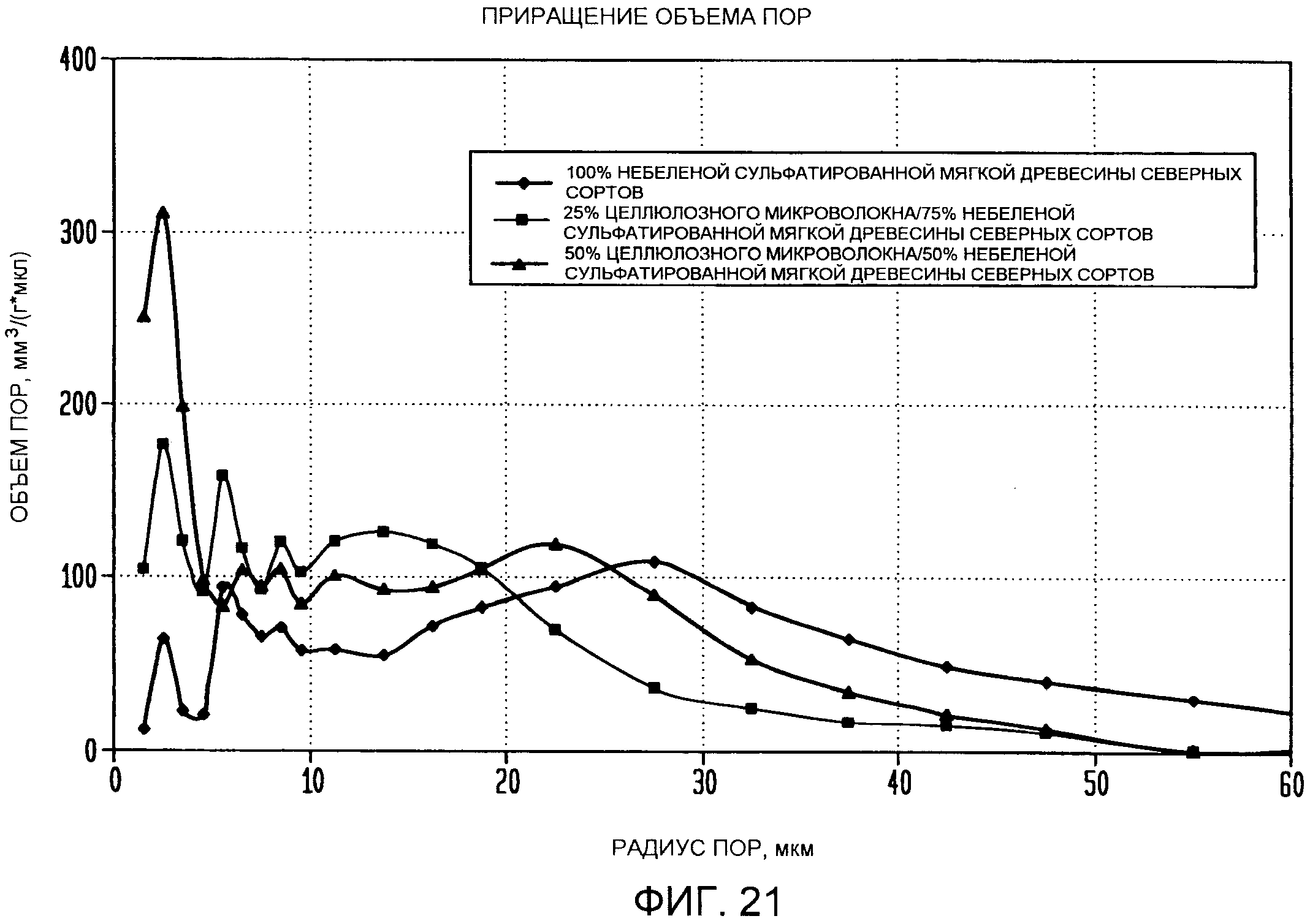

Фиг.21 представляет собой график зависимости объема пор, мм3/(г*микрон);

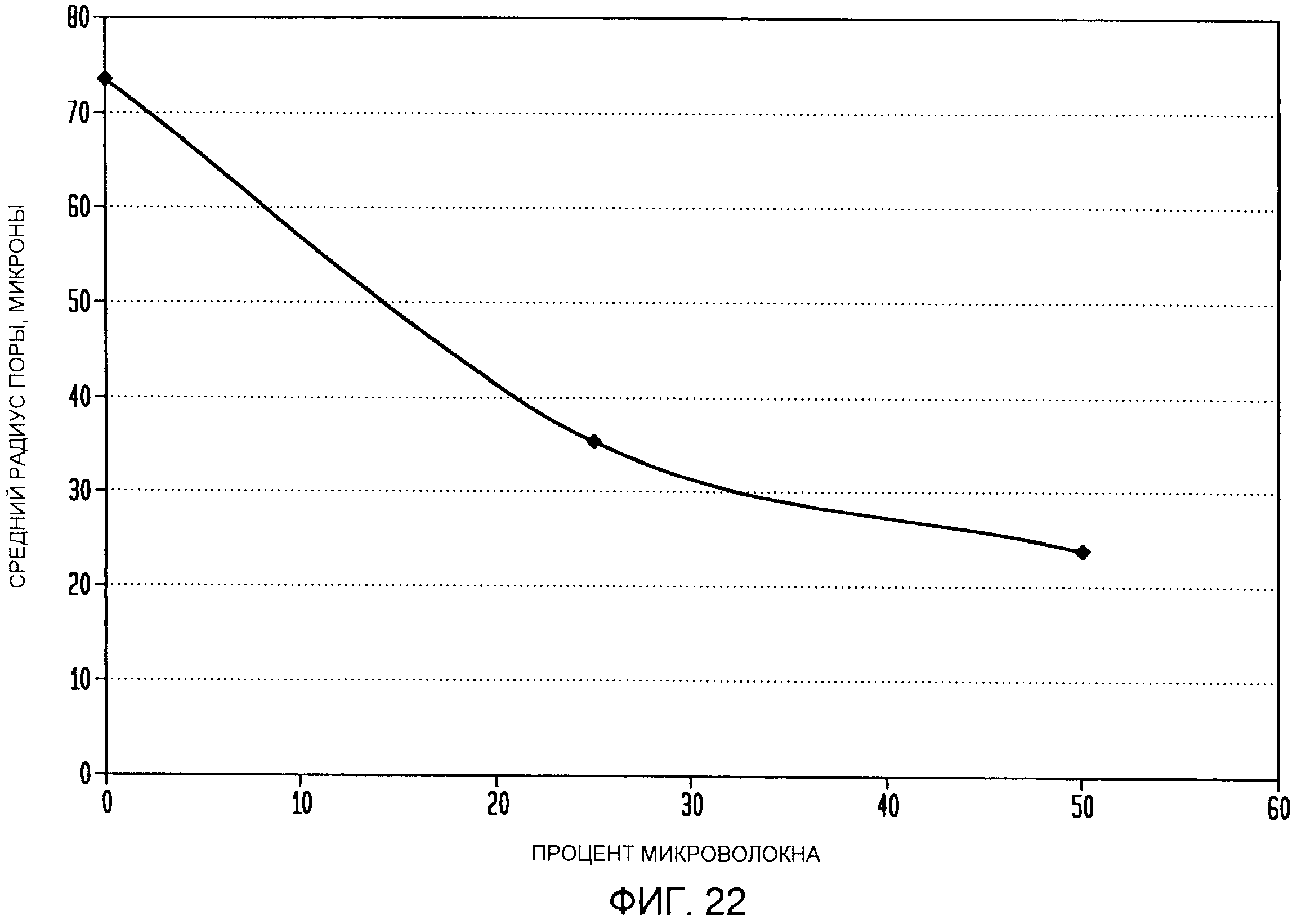

Фиг.22 представляет собой график зависимости среднего радиуса поры в микронах от содержания микроволокна для полотен с мягкодревесным небеленым сульфатированным основанием;

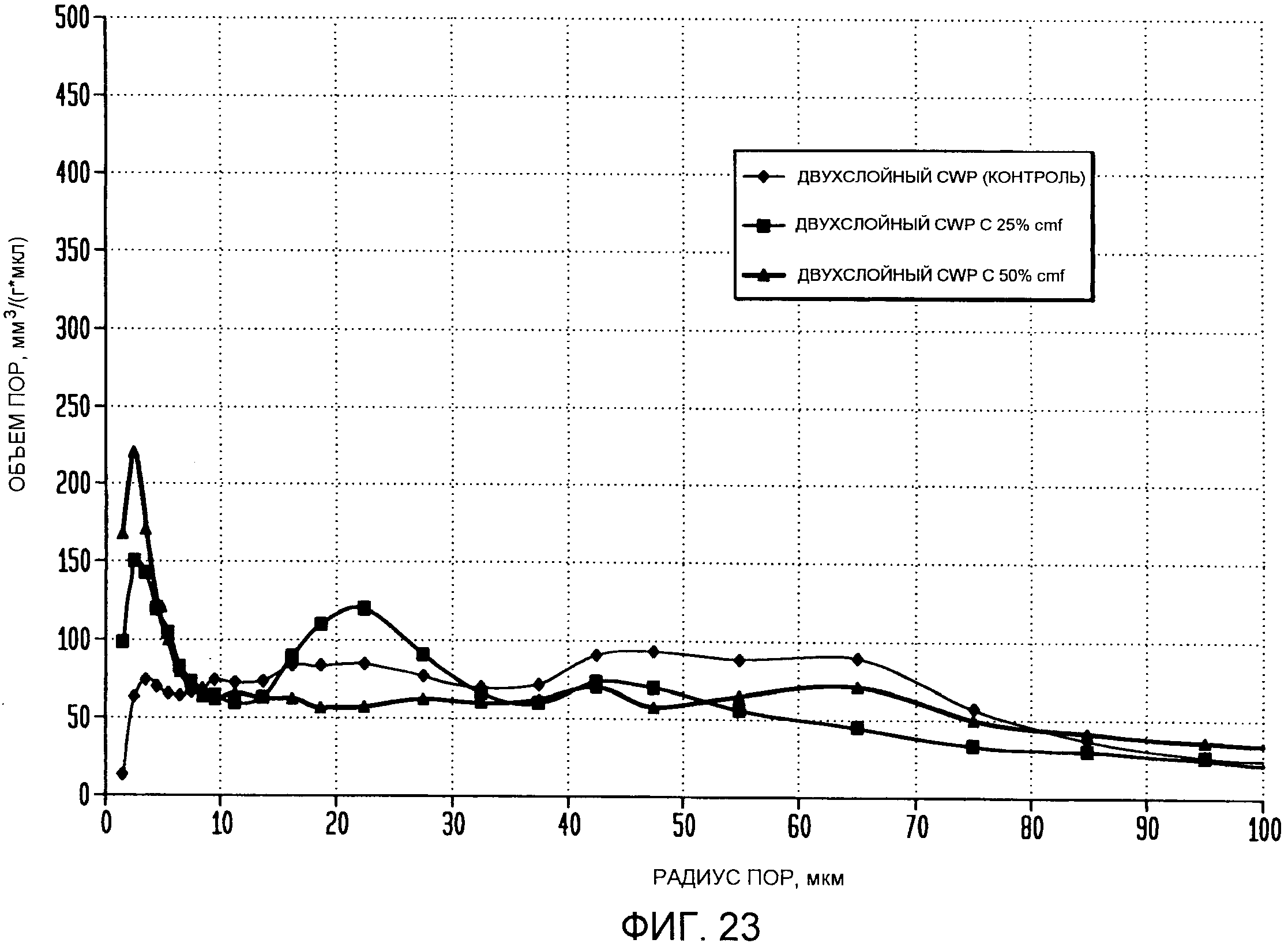

Фиг.23 представляет собой график зависимости объема пор от радиуса поры для салфеток с, и без, целлюлозным микроволокном;

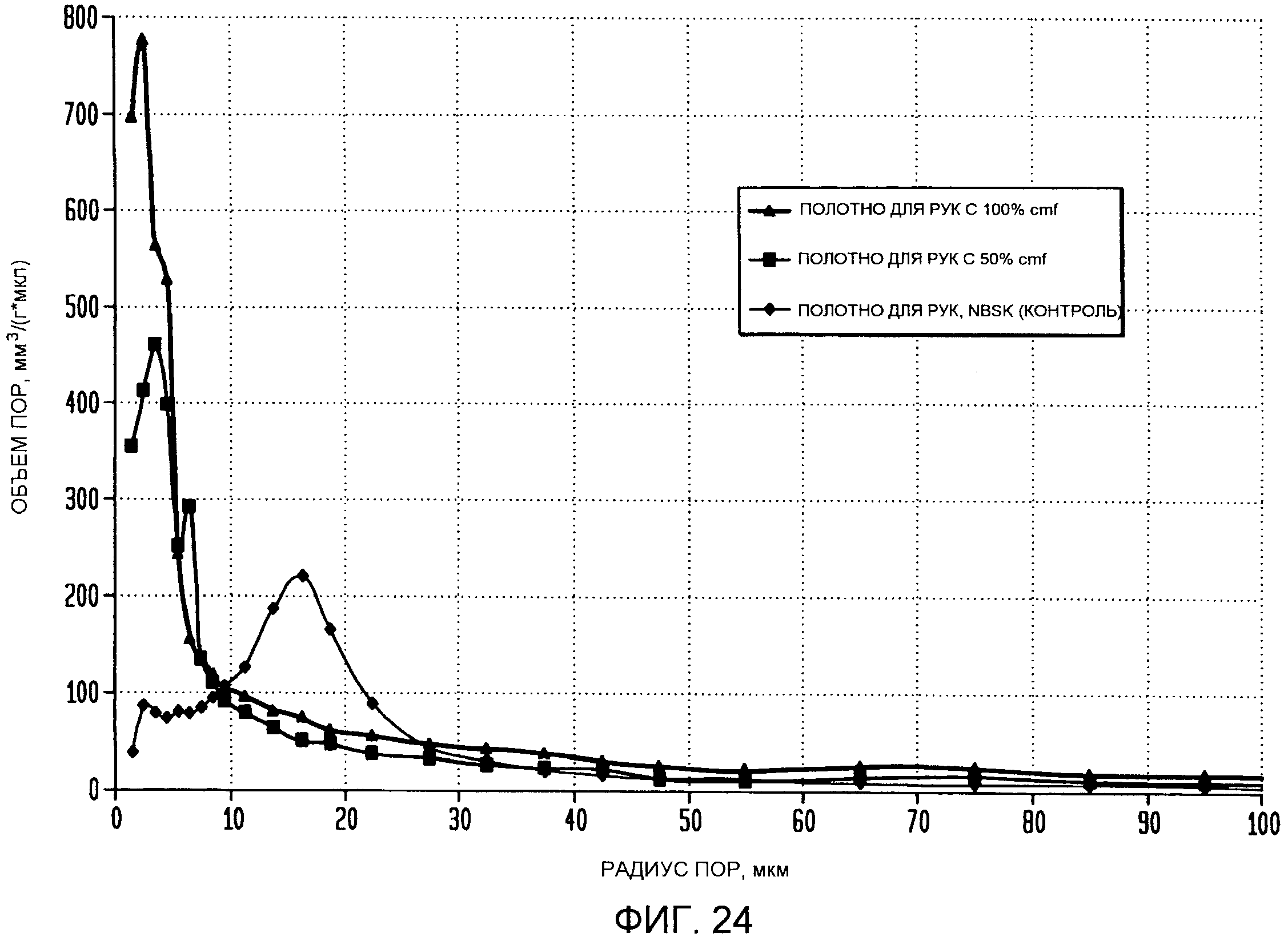

Фиг.24 представляет собой другой график зависимости объема пор от радиуса поры для полотен для рук с, и без, целлюлозным микроволокном;

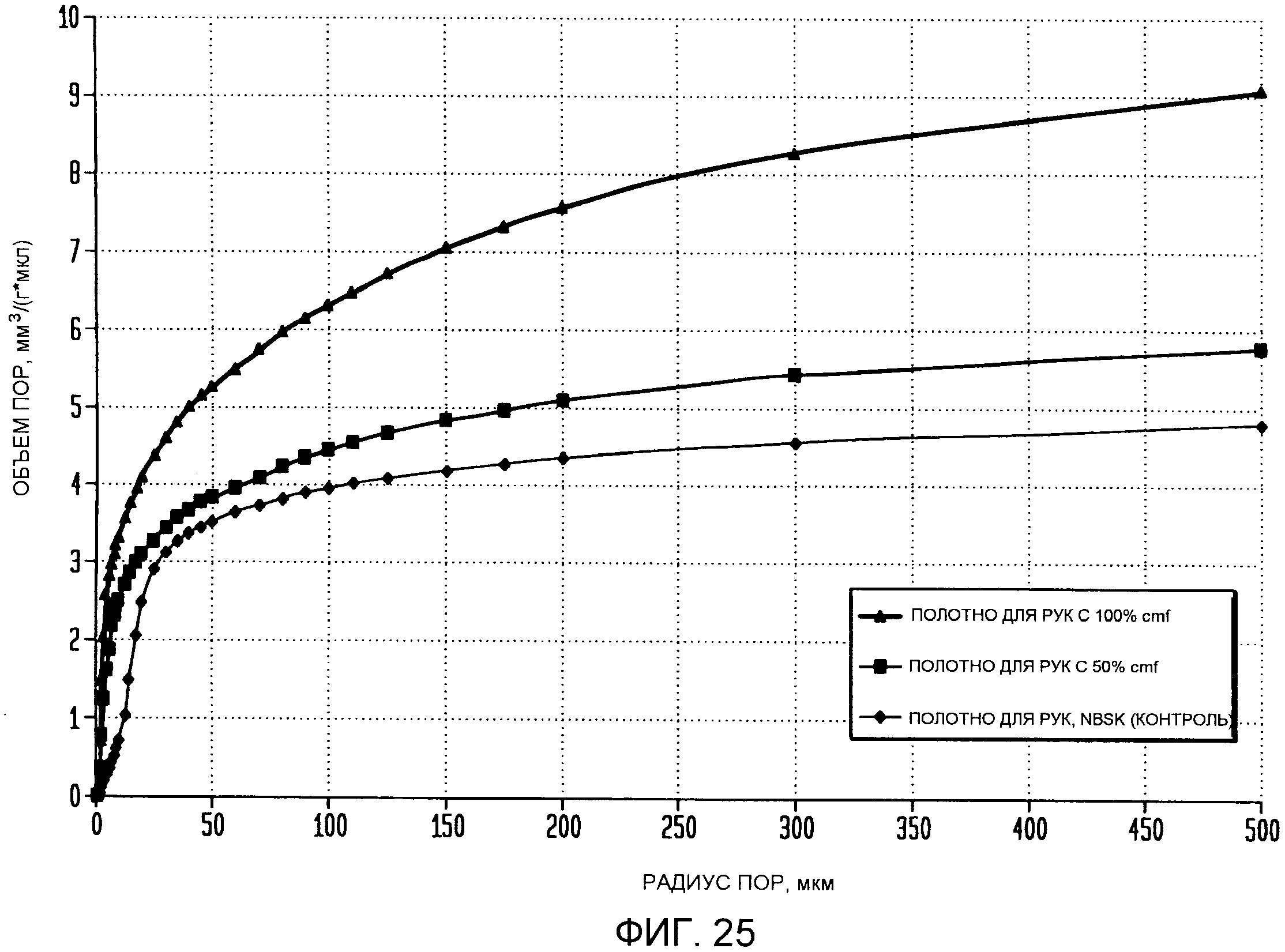

Фиг.25 представляет собой график зависимости общего объема пор от радиуса поры для полотен для рук с, и без, целлюлозным микроволокном;

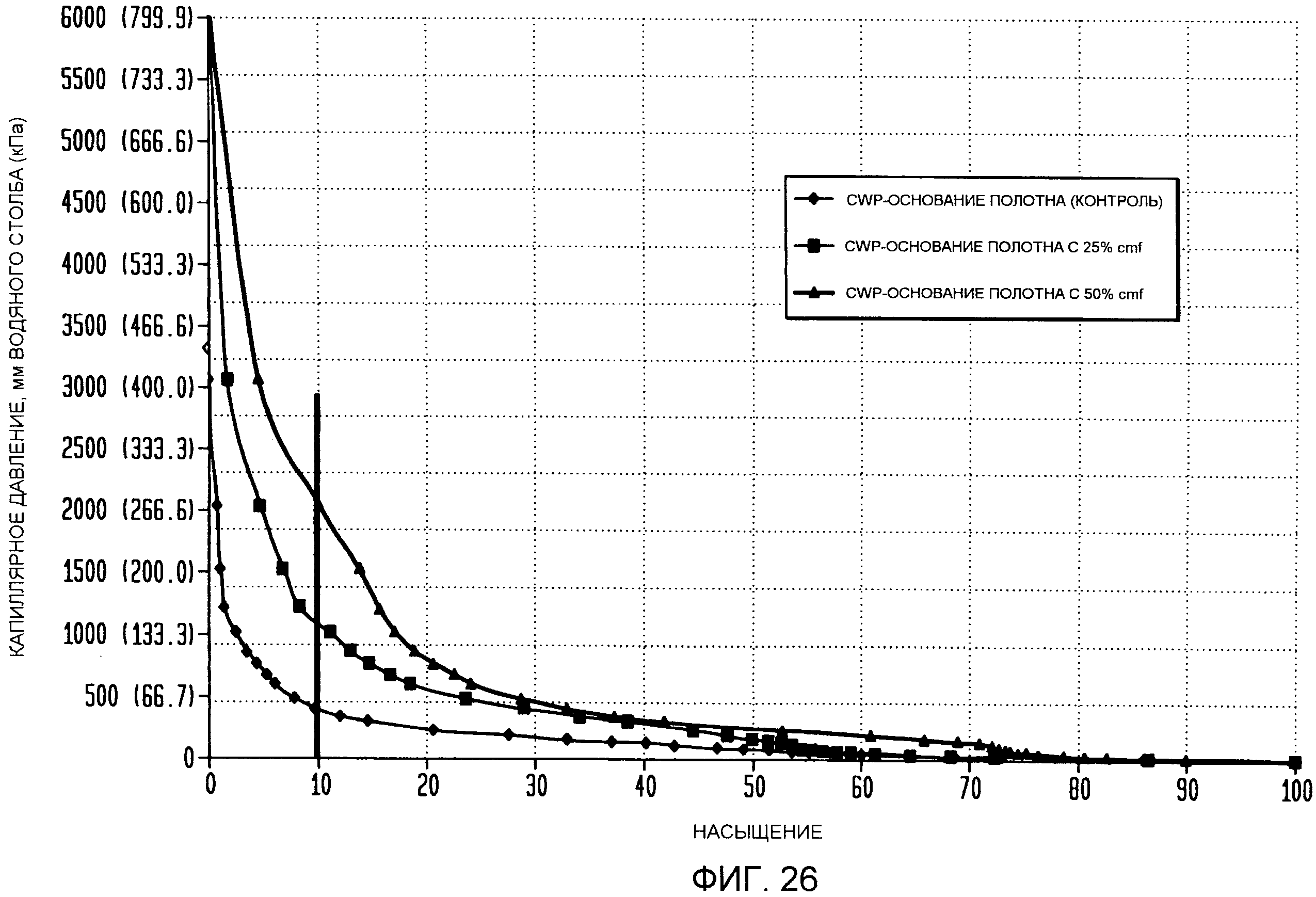

Фиг.26 представляет собой график зависимости капиллярного давления от насыщения для салфеток с, и без, целлюлозным микроволокном;

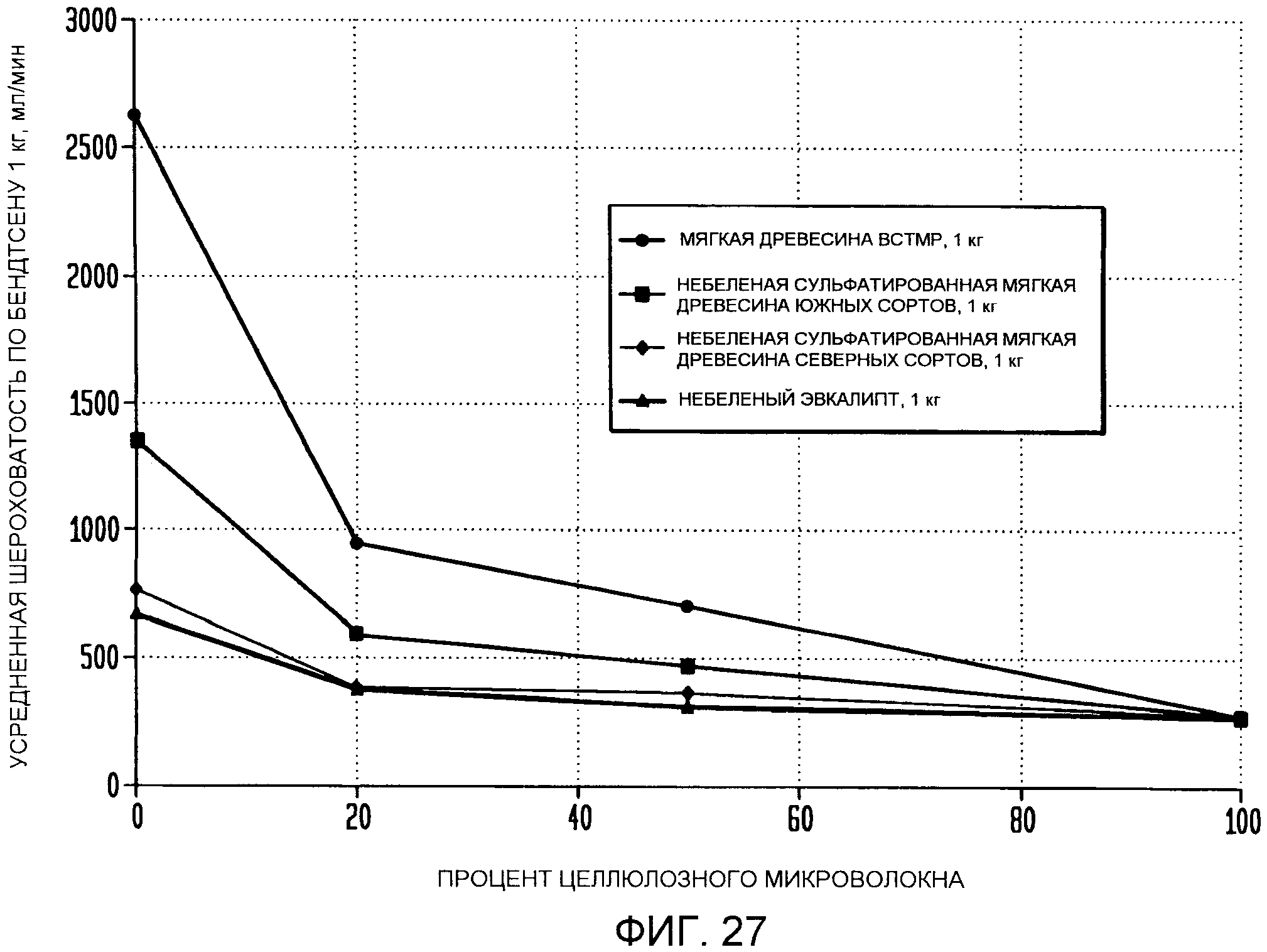

Фиг.27 представляет собой график зависимости средней шероховатости по Бендтсену при давлении 1 кг, мл/мин, от мас.% целлюлозного микроволокна в полотне; и

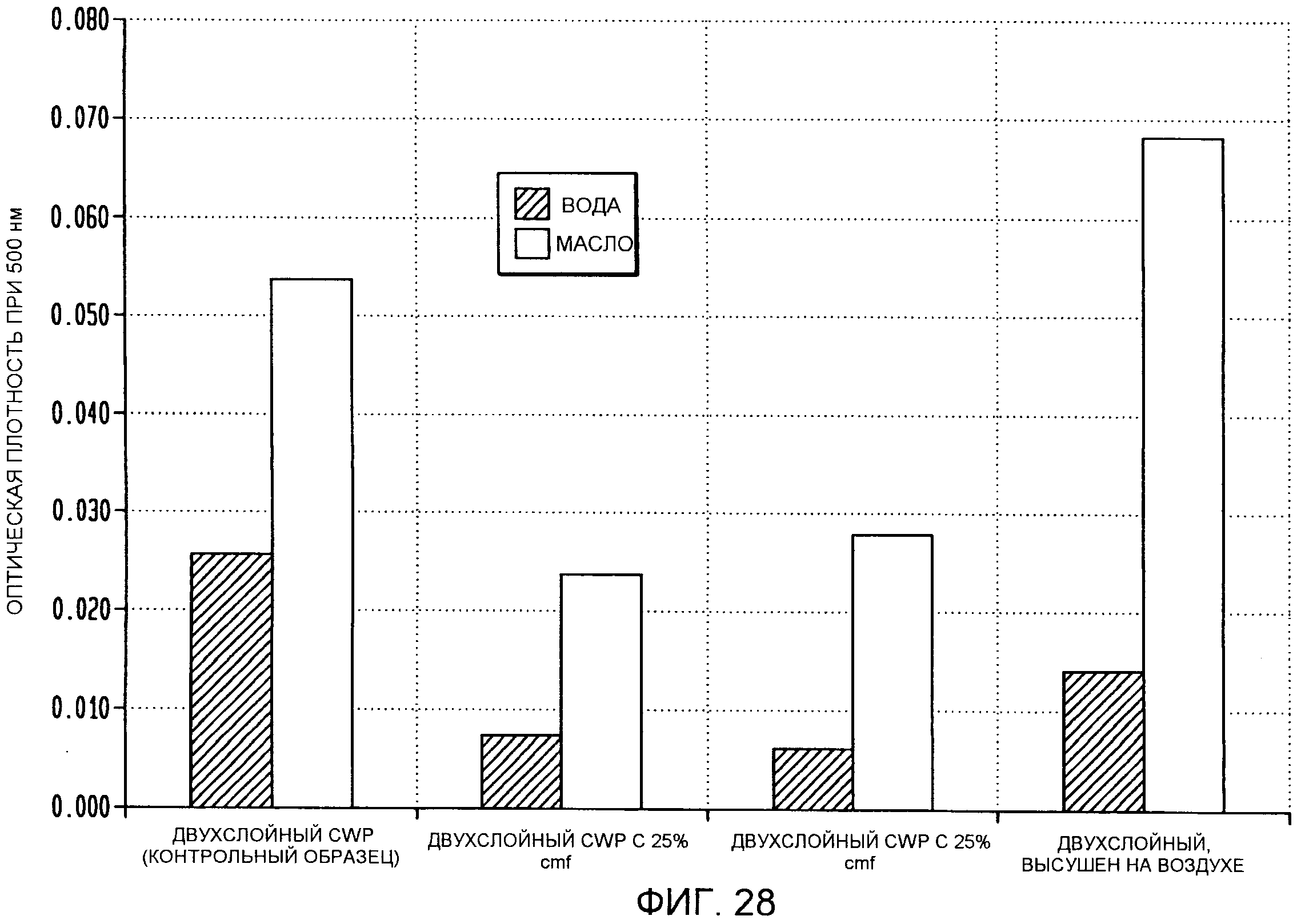

Фиг.28 представляет собой гистограмму, иллюстрирующую тестирование остатков воды и масла для салфеток с, и без, целлюлозным микроволокном.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение описано в деталях ниже со ссылкой на несколько вариантов осуществления и многочисленные примеры. Такое обсуждение предназначено только для целей иллюстрации. Модификации и частные примеры, в пределах объема настоящего изобретения, заявленного в прилагаемой формуле изобретения, будут легко очевидны для специалиста в данной области.

Используемые здесь термины предоставлены в их обычном значении, согласующемся с типичными определениями, приведенными ниже; милы (25,4 микрометра) обозначают тысячные доли дюйма (см); мг обозначают миллиграммы и м2 обозначает квадратные метры, процент обозначает массовый процент (по сухому веществу): “тонна” обозначает короткую тонну (2000 фунтов) (907,2 кг), пока явно не указано иное, «стопа листов» обозначает 3000 квадратных футов (279 м2) и так далее. Пока явно не указано иное, вариант применяемого способа тестирования эквивалентен тому, который действовал по состоянию на 1 января 2006, и тестируемые образцы приготовлены в стандартных TAPPI-условиях; то есть, выдержаны в атмосфере 23° ± 1,0°C (73,4° ± 1,8°F) при 50% относительной влажности в течение по меньшей мере около 2 часов.

Впитывающую способность продуктов по изобретению измеряли простым измерителем впитывающей способности. Простой измеритель впитывающей способности является применимым аппаратом, в частности, для измерения гидрофильности и характеристик впитывающей способности образцов ткани, салфеток или полотенца. В этом тесте образец ткани, салфетки или полотенца размером 2,0 дюйма (5,1 см) в диаметре помещали между верхней плоской пластиковой крышкой и рифленым дном планшета для образца. Диск образца ткани, салфетки или полотенца удерживается на месте 1/8-дюймовой (0,32 см) широкой областью окружности фланца. Образец не сжимали в держателе. К образцу добавляли деионизированную воду при 73°F (23°C) в центре дна планшета для образца через канал с диаметром 1 мм. Эта вода находилась на высоте гидростатического давления минус 5 мм. Растекание инициировали импульсным введением, вводимым в начале измерения механизмом прибора. Вода, таким образом, впитывалась образцом ткани, салфетки или полотенца из этой центральной точки ввода, радиально распределяясь под действием капиллярных сил. Когда скорость впитывания воды уменьшалась ниже 0,005 г воды за 5 секунд, тест завершали. Количество воды, изъятое из резервуара, и абсорбированное образцом, взвешивали и приводили в виде граммов воды на квадратный метр образца или граммов воды на грамм полотна. Практически применялась Gravimetric Absorbency Testing System от M/K Systems Inc. Это коммерческая система, которая может быть получена от M/K Systems Inc., 12 Garden Street, Danvers, Mass., 01923. Абсорбционная емкость по воде (WAC), которая также обозначается как SAT, в действительности определяется самим прибором. WAC определяется как точка на графике, где кривая время-масса имеет "нулевой" наклон, то есть, образец прекращает абсорбцию. Критерий завершения для теста определяется как максимум изменения в массе воды, абсорбированной в течение фиксированного периода времени. По существу, это оценивается как нулевой наклон на графике время-масса. Программа использует изменение 0,005 г в течение 5-секундного интервала времени как критерий завершения; пока не указан “медленный SAT”, в этом случае критерием завершения является увеличение 1 мг за 20 секунд.

Термин «объем пустот» и/или «доля объема пустот», применяемый здесь и далее, определяется путем насыщения полотна неполярной жидкостью POROFIL® и измерением количества абсорбированной жидкости. Объем абсорбированной жидкости представляет собой эквивалент объема пустот в пределах структуры полотна. Процент прироста массы (PWI) выражается в виде граммов абсорбированной жидкости на грамм волокна в структуре полотне, с умножением на 100, как указано далее. Более конкретно, для каждого тестированного однослойного образца полотна выбирались 8 полотен и отрезались квадратики 1 дюйм на 1 дюйм (2,54 см на 2,54 см) (1 дюйм в продольном направлении и 1 дюйм в поперечном направлении). Для многослойных образцов продукта каждый слой измеряли как отдельный объект. Множественные образцы должны были разделяться на индивидуальные отдельные слои и 8 полотен из каждого положения слоя использовали для тестирования. Для измерения впитывающей способности взвешивание и запись сухой массы каждого тестируемого образца производили с точностью приблизительно 0,0001 грамма. Образцы помещали в емкость, содержащую жидкость POROFIL®, имеющую специфическую плотность около 1,93 граммов на кубический сантиметр, доступную от Coulter Electronics Ltd., Northwell Drive, Luton, Beds, England; № 9902458).

Через 10 секунд образец зажимали на узком крае (1-2 миллиметра) одного угла пинцетом и удаляли из жидкости. Образец удерживали за верхнюю часть угла и позволяли избытку жидкости скапывать в течение 30 секунд. Нижнего угла образца слегка касались (менее чем 0,5 секунды контакта) фильтровальной бумагой №4 (Whatman Lt., Maidstone, England) для того, чтобы удалить любой избыток последней доли капли. Немедленно взвешивали образец, в пределах 10 секунд, записывали массу с точностью 0,0001 грамма. PWI для каждого образца, выраженная в виде граммов жидкости POROFIL® на грамм волокна, вычисляли по следующей формуле:

PWI=[(W2-W1)/W1]×100%,

где

“W1” представляет собой сухую массу образца, в граммах; и

“W2” представляет собой массу мокрого образца, в граммах.

PWI для всех восьми индивидуальных образцов определяли, как описано выше, и среднее для восьми образцов принимали как PWI образца.

Доля объема пустот вычисляется путем деления PWI на 1,9 (плотность жидкости) для выражения отношения в виде процентного состава, где объем пустот (г/м2/г) представляет собой просто долю прироста массы; то есть, PWI, деленное на 100.

Пока явно не указано иное, термины “плотность бумаги”, BWT, bwt, и так далее, относятся к массе стопы листов 3000 квадратных футов (278,7 м2) продукта. Концентрация относится к процентам твердых веществ в возникающей структуре полотна, например, вычисленных на совершенно сухую массу. “Высушивание на воздухе” обозначает включение остаточной влаги, обычно приблизительно до 10% влаги для пульпы и приблизительно до 6% для бумаги. Структура полотна, находящаяся в стадии образования, содержащая 50% воды и 50% совершенно сухой пульпы, имеет концентрацию 50%.

Шероховатость по Бендтсену определяется согласно методике тестирования ISO 8791-2. Относительная гладкость по Бендтсену представляет собой отношение величины шероховатости по Бендтсену полотна без целлюлозного микроволокна к величине шероховатости по Бендтсену аналогичного полотна, в которое добавлено целлюлозное микроволокно.

Термины “целлюлозный”, “целлюлозное полотно” и подобные предназначены обозначать любой продукт, включающий в себя бумагообразующее волокно, содержащее целлюлозу в качестве основного компонента. “Бумагообразующие волокна” включают в себя исходные древесные массы или возвращенные в оборот (вторичные) целлюлозные волокна или смеси волокон, содержащие целлюлозные волокна. Волокна, пригодные для изготовления структур полотна по данному изобретению, включают в себя: недревесные волокна, такие как волокна хлопка или производные хлопка, манильской пеньки, кенафа, травы сабай, льна, травы эспарто, соломы, джутовой конопли, багассы, нитевидные волокна молочая, волокна ананасовой листвы; и древесные волокна, например, получаемые из лиственных и хвойных деревьев, включая мягкодревесные волокна, такие как мягкодревесные небеленые сульфатированные волокна северных сортов и южных сортов; твердодревесные волокна, такие как эвкалипт, клен, береза, тополь, или подобные. Бумагообразующие волокна, применяемые в связи с изобретением, обычно представляют собой встречающиеся в природе полученные через пульпу волокна (в противоположность выделенным из раствора волокнам, таким как лиоцелл или вискоза), которые выделяются из их исходных источников любым из ряда способов гидроразбивания, близких к способу, известному в уровне техники, включая сульфатный, сульфитный, полисульфидный, натронной варки и т.д. Пульпа может быть отбелена, если желательно, химическими способами, включая использование хлора, диоксида хлора, кислорода, щелочного пероксида, и так далее. Встречающиеся в природе полученные через пульпу волокна обозначаются здесь просто как “полученные через пульпу” бумагообразующие волокна. Продукты по настоящему изобретению могут включают в себя смесь традиционных волокон (или произведенные из первичной пульпы или вторичных источников) и высокозернистостых обогащенных лигнином трубчатых волокон, таких как отбеленная химическая термомеханическая пульпа (BCTMP). Полученные через пульпу волокна, таким образом, также включают в себя высокодисперсные волокна, такие как BCTMP, а также термомеханическую пульпу (TMP), химико-термомеханическую пульпу (CTMP) и щелочно-пероксидную механическую пульпу (APMP). “Бумажные массы”, и аналогичные термины, относятся к водным композициям, включая бумагообразующие волокна, опционально смолы, повышающие прочность в мокром состоянии, разрыхлители, и подобное, для изготовления бумажных продуктов. С целью вычисления относительных процентных составов бумагообразующих волокон содержание фибриллированного лиоцелла исключали, как описано ниже.

Индекс формования представляет собой меру однородности или формования ткани или полотенца. Индексы формования, приводимые здесь, основаны на шкале Robotest, в которой индекс находится в диапазоне 20-120, где 120 соответствуют совершенно однородному распределению массы (См. Waterhouse, J.F., On-Line Formation Measurements and Paper Quality, IPST technical paper series 604, Institute of Paper Science and Technology (1996), раскрытие которого включено в данное описание в качестве справочного материала.).

Небеленое сульфатированное мягкодревесное волокно представляет собой низкодисперсное волокно, произведенное хорошо известным способом сульфатирующего (сульфат) гидроразбивания из хвойного материала, и включает в себя мягкодревесное небеленое сульфатированное волокно северных сортов и южных сортов, небеленое сульфатированное волокно дугласовой пихты, и так далее. Небеленые сульфатированные мягкодревесные волокна в целом имеют содержание лигнина менее чем 5 мас.%, средневзвешенную длину волокна более чем 2 мм, также как среднеарифметическую длину волокна более чем 0,6 мм.

Небеленые сульфатированное твердодревесное волокно производится способом сульфатной варки из твердодревесных источников, то есть эвкалипта, и также обычно имеет содержание лигнина менее чем 5 мас.%. Небеленые сульфатированные твердодревесные волокна являются более короткими, чем мягкодревесные волокна, обычно, имеют средневзвешенную длину волокна менее чем 1,2 мм и арифметическую среднюю длину менее чем 0,5 мм или менее чем 0,4 мм.

Возвращенное в оборот волокно может быть добавлено к бумажной массе в любых количествах. В то время как может быть применено любое пригодное возвращенное в оборот волокно, возвращенное в оборот волокно с относительно низкими уровнями древесного волокна является предпочтительным во многих случаях, например, возвращенное в оборот волокно с меньшим чем 15 мас.% содержанием лигнина, или меньшим чем 10 мас.% содержанием лигнина, может быть предпочтительным в зависимости от состава смеси используемой бумажной массы и применения.

Толщины тканей по кронциркулю и/или объем, приводимый здесь, могут быть измерены как толщина по кронциркулю на 8 или 16 полотен, как указано. Толщина по кронциркулю и объем полотна для рук основаны на толщине 5 полотен. Полотна располагали друг над другом и измерение толщины по кронциркулю производили около центральной части стопки. Предпочтительно, тестируемые образцы выдерживались в атмосфере при 23° ± 1,0°C (73,4° ± 1,8°F) при 50% относительной влажности в течение по меньшей мере около 2 часов и затем измерялись на модели Thwing-Albert 89-II-JR или измерителе толщины Progage Electronic с неподвижными частями 2-дюймового (50,8 мм) диаметра, нагрузкой постоянного веса 539 ± 10 граммов, и скоростью спуска 0,231 дюйма/сек (0,587 см/сек). Для тестирования конечного продукта каждое тестируемое полотно продукта должно иметь то же число слоев, как продажный продукт. Для предварительного тестирования восемь полотен выбираются и складываются в стопку совместно. При тестировании салфеток, салфетки разворачивали перед укладкой в стопку. Для тестирования основания полотна без устройств для сматывания ленты в рулон каждое тестируемое полотно должно иметь то же число слоев, как получается без устройства для сматывания ленты в рулон. Для тестирования основания полотна без бобины бумагоделательной машины должны применяться отдельные слои. Полотна укладывали в стопки, совместно выравнивали в линию в продольном направлении. На заказной рельефной или печатной продукции необходимо стараться избежать измерений в этих областях, если это возможно. Объем также может быть выражен в единицах объем/масса (удельный объем) путем деления толщины по кронциркулю на плотность бумаги.

Термин «обезвоживание путем уплотнения структуры полотна или бумажной массы» относится к механическому обезвоживанию действием мокрого прессования на обезвоживающем сукне, например, в некоторых вариантах осуществления, путем применения механического давления, постоянно к поверхности структуры полотна, как в зазоре между нажимным роликом и прессующим башмаком, где структура полотна находится в контакте с бумагоделательным сукном. Термин “уплотняющее обезвоживание” применяется для разграничения со способами, в которых начальное обезвоживание структуры полотна проводили главным образом термическими методами, как в случае, например, патента US 4529480, Trokhan, и патента US 5607551, Farrington et al. Обезвоживание путем уплотнения структуры полотна, таким образом, относится к, например, удалению воды из структуры полотна, находящегося в стадии образования, имеющего концентрацию менее чем 30% или около, путем прикладывания к нему давления и/или увеличения концентрации в структуре полотна приблизительно на 15% или более путем прикладывания к нему давления.

Крепирование может быть выражено как процентный состав, вычисленный по формуле:

Процент крепирования = [скорость 1-ой бобины/скорость американского сушильного аппарата] × 100%

Структура полотна, крепированная со скоростью поверхности 100 fpm (футов в минуту) (0,508 м/с) из высушивающего цилиндра в бобину со скоростью 80 fpm (0,41 м/с), имеет крепирование бобины 20%.

Крепирующий клей, применяемый для закрепления структуры полотна на высушивающем цилиндре американского сушильного аппарата, предпочтительно является гигроскопичным, повторно смачиваемым, по существу не сшитым поперечно клеем. Примерами предпочтительных клеев являются те, которые содержат поли(виниловый спирт) общего типа, описанного в патенте US 4528316, Soerens et al. Другие приемлемые клеи описаны в находящейся одновременно на рассмотрении патентной заявке с порядковым номером US 10/409,042 (патентная публикация US 2005-0006040 A1), поданной 9 апреля 2003, озаглавленной “Improved Creping Adhesive Modifier and Process for Producing Paper Products”. Раскрытия патента ′316 и заявки ′042 включены в данное описание в качестве справочного материала. Пригодные клеи опционально снабжали модификаторами, и так далее. Предпочтительно применение кросс-сшивающего агента и/или модификатора в рассчитанных количествах или не на все количество клея.

“Разрыхлитель”, “композиция разрыхлителя”, “пластификатор” и подобные термины относятся к композициям, применяемым для уменьшения растяжимостей или смягчения абсорбирующих бумажных продуктов. Обычно эти композиции включают в себя поверхностно-активные вещества в качестве активного компонента и далее обсуждаются ниже.

“Степень помола” (CSF) определяли согласно стандарту TAPPI T227 OM-94 (канадский стандартный способ). Любой пригодный способ приготовления регенерированного целлюлозного микроволокна для тестирования степени помола может быть использован при условии, что волокно хорошо диспергировано. Например, если волокно переведено в пульпу с концентрацией 5% в течение нескольких минут или более, то есть 5-20 минут перед тестированием, волокно хорошо диспергировано для тестирования. Аналогично, частично высушенное фибриллированное регенерированное целлюлозное микроволокно может быть обработано в течение 5 минут в британском дезинтеграторе при концентрации 1,2% с тем, чтобы гарантировать надлежащее диспергирование волокна. Как приготовление, так и тестирование проводится при комнатной температуре с использованием или дистиллированной, или деионизированной воды.

Термин «полотно, полученное без регенерированного целлюлозного микроволокна» и аналогичные термины относятся к полотну, произведенному по существу тем же способом, имеющим по существу тот же состав, как и полотно, произведенное с регенерированным целлюлозным микроволокном, за исключением того, что бумажная масса не включает в себя регенерированное целлюлозное микроволокно, которое замещает бумагообразующее волокно, имеющее по существу тот же состав, как другое бумагообразующее волокно в полотне. Таким образом, в отношении полотна, имеющего 60 мас.% мягкодревесного волокна северных сортов, 20 мас.% твердодревесного волокна северных сортов и 20 мас.% регенерированного целлюлозного микроволокна, которое произведено по CWP-способу, аналогичное полотно без регенерированного целлюлозного микроволокна производится тем же CWP-способом с 75 мас.% мягкодревесного волокна северных сортов и 25 мас.% твердодревесного волокна северных сортов. Аналогично, термин «полотно, полученное с целлюлозным микроволокном» относится к полотну, приготовленному по существу тем же способом, имеющему по существу тот же состав, как у волокна, приготовленного без целлюлозного микроволокна, за исключением того, что часть волокна пропорционально замещена на целлюлозное микроволокно.

Волокна лиоцелл представляют собой формованные из растворителя целлюлозные волокна, полученные путем экструдирования раствора целлюлозы в коагулирующую баню. Волокно лиоцелл является более тонким по сравнению с целлюлозным волокном, произведенным другими известными способами, которые основаны на образовании растворимых химических производных целлюлозы и их последующем разложении для регенерирования целлюлозы, например, в вискозном процессе. Лиоцелл является общим термином для волокон, сформованных прямо из раствора целлюлозы в содержащей амин среде, обычно в N-оксиде третичного амина. Получение волокна лиоцелл представляет собой предмет многочисленных патентов. Примеры способов формования из растворителя для получения волокна лиоцелл описаны в патенте US 6235392, Luo et al.; патентах US 6042769 и US 5725821, Gannon et al., которые включены в данное описание в качестве справочного материала.

“MD” обозначает продольное направление и “CD” обозначает поперечное направление.

Непрозрачность или непрозрачность по TAPPI измеряли по методике теста TAPPI, T425-OM-91, или эквивалентной.

Эффективный радиус поры определяется по приведенному здесь уравнению Лапласа, и удобно измеряется методом интрузионной и/или экструзионной порозиметрии. Относительный коэффициент растекания полотна относится к отношению среднего эффективного диаметра поры полотна, полученного без целлюлозного микроволокна, к среднему эффективному диаметру пор полотна, полученного с целлюлозным микроволокном.

Термин “преобладающий”, и аналогичная терминология, обозначает содержание большее чем 50 мас.%. Содержание фибриллированного лиоцелла в полотне вычисляли, основываясь на общей массе волокна в полотне; где относительное количество других бумагообразующих волокон вычисляли, исключая содержание фибриллированного лиоцелла. Так, если полотно, которое состоит из 20% фибриллированного лиоцелла, 35 мас.% мягкодревесного волокна и 45 мас.% твердодревесного волокна содержит твердодревесное волокно в качестве преобладающего бумагообразующего волокна ввиду того, что 45/80 бумагообразующего волокна (исключая фибриллированный лиоцелл) представляет собой твердодревесное волокно.

“Коэффициент рассеяния”, иногда сокращено обозначаемый как “S”, определяется согласно способу тестирования TAPPI T-425 om-01, который включен в данное описание в качестве справочного материала. Этот способ работает при эффективной длине волны 572 нм. Коэффициент рассеяния (здесь м2/кг) представляет собой нормализованную величину рассеивающей силы для измерения для плотности материала полотна.

Характеристический коэффициент рассеяния пульпы относится к коэффициенту рассеяния стандартного полотна, приготовленного из 100% указанной пульпы, исключая компоненты, которые по существу меняют характеристики рассеяния чистой пульпы, такие как наполнители и подобные.

“Относительная площадь связывания” или “RBA” = (S0-S)/S0, где S0 представляет собой коэффициент рассеяния несвязанного полотна, полученный путем экстраполяции S относительно растяжимости к нулевой растяжимости (См. Ingmanson W.L. и Thode E.F., TAPPI 42(1):83(1959), раскрытие которого включено в данное описание в качестве справочного материала.).

Пределы прочности на разрыв в сухом состоянии (MD и CD), удлинение, их отношения (модули), модули разрыва, нагрузку и напряжение измеряли на стандартном тестирующем устройстве Instron или другом пригодном тестере растяжимости при удлинении, который может быть настроен с различными конфигурациями, типично с применением 3 или 1 дюймовых или 15 мм широких полосок ткани или полотенца, приведеных к атмосферным условиям 23° ± 1°C (73,4° ± 1°F) при 50% относительный влажности в течение 2 часов. Тест на растяжимость проводили при скорости ползуна 2 дюйма/мин (0,08 см/с). Предел прочности на разрыв иногда обозначается просто как “растяжимость” и приводится в г/3 дюйма (г/7,62 см) ил г/дюйм (г/см). Растяжимость также может быть приведена как разрывная длина (км).

Отношения растяжимостей представляют собой просто отношения величин, определенные посредством вышеупомянутых способов. Пока явно не указано иное, свойство растяжимости является свойством сухого полотна.

Растяжимость во влажном состоянии ткани по настоящему изобретению измеряли с применением трехдюймовой широкий ленты ткани, которую складывали в петлю, зажимали в специальном креплении, называемом Finch Cup, затем погружали в воду. Finch Cup, который доступен от Thwing-Albert Instrument Company, Philadelphia, Pa., закрепляли на измерителе растяжимости, снабженном клеткой с нагрузкой 2,0 фунта (0,9 кг) с фланцем Finch Cup, зафиксированном между нижним кулачком измерителя и концами петли ткани, зажатыми в верхнем кулачке измерителя растяжимости. Образец погружали в воду, которую приводили к pH 7,0 ± 0,1, и растяжимость тестировали через 5 секунд после погружения. Величины делили на два, как требуется для вычисления для петли.

Соотношение растяжимостей в мокром/сухом состоянии выражали в процентах путем умножения отношения на 100. Для продуктов типа полотенца соотношение CD-растяжимостей в мокром/сухом состоянии является наиболее существенным. Повсюду в данном описании и формуле изобретения термин “отношение в мокром/сухом состоянии”, или подобные термины, относятся к соотношению CD-растяжимостей в мокром/сухом состоянии, пока иное не указано явно. В случае полотен для рук MD- и CD-величины приблизительно эквивалентны.

Композиции с разрыхлителем обычно включают в себя катионные или анионные амфифильные соединения или их смеси (здесь и далее обозначаемые как поверхностно-активные вещества), объединенные с другими разбавителями и неионными амфифильными соединениями, где обычное содержание поверхностно-активного вещества в композиции с разрыхлителем варьирует от около 10 мас.% до приблизительно 90 мас.%. Разбавители включают в себя пропиленгликоль, этанол, пропанол, воду, полиэтиленгликоли и неионные амфифильные соединения. Разбавители часто добавляются к композиции поверхностно-активного вещества с тем, чтобы сделать последнюю более легко обрабатываемой (то есть, со сниженной вязкостью и точкой плавления). Некоторые разбавители представляют собой артефакты синтеза поверхностно-активного вещества в упаковке (например, пропиленгликоль). Неионные амфифильные соединения, дополнительно к контролю свойств композиции, могут быть добавлены для усиления смачиваемости разрыхлителя, где разрыхление и сохранение характеристик впитывающей способности являются необходимыми для субстрата, к которому применяется разрыхлитель. Неионные амфифильные соединения могут быть добавлены к композициям с разрыхлителем для диспергирования несмешивающихся с водой пакетов поверхностно-активного вещества в потоках воды, таких как имеющие место в бумажном производстве. Альтернативно, неионное амфифильное соединение, или смеси различных неионных амфифильных соединений, как показано в патенте US 6969443, Kokko, могут быть аккуратно выбраны для предсказуемого регулирования разрыхляющих свойств конечной композиции с разрыхлителем.

Четвертичные аммониевые соединения, такие как диалкилдиметил четвертичные аммониевые соли, являются особенно приемлемыми, когда алкильные группы содержат от около 10 до 24 атомов углерода. Эти соединения имеют преимущество относительной нечувствительности к величине pH.

Могут быть применены поддающиеся биологическому разложению пластификаторы. Репрезентативные поддающиеся биологическому разложению катионные пластификаторы/разрыхлители впервые описаны в патентах US 5312522; 5415737; 5262007; 5264082; и 5223096, которые включены в данное описание в качестве справочного материала. Соединения представляют собой поддающиеся биологическому разложению диэфиры соединений четвертичного аммония, кватернизованные аминоэфиры и эфиры, основанные на поддающемся биологическому разложению растительном масле, функционализованном хлоридом четвертичного аммония и хлоридом диэфира диэруцилдиметиламмония, и представляют собой репрезентативные поддающиеся биологическому разложению пластификаторы.

После обработки разрыхлителем пульпа смешивается с реагентами, регулирующими прочность, такими как устойчивый агент для повышения прочностей в мокром состоянии (WSR), опционально агентами для повышения прочности в сухом состоянии, и так далее, пока образуется полотно. Пригодные устойчивые агенты для повышения прочности в мокром состоянии известны для специалистов в данной области. Полный, но не исключающий, перечень применимых вспомогательных средств, повышающих прочность, включает в себя мочевин-формальдегидные смолы, меламин-формальдегидные смолы, глиоксилированные полиакриламидные смолы, полиамидамин-эпигалогидриновые смолы и подобное. Термоусадочные полиакриламиды получают путем реакции акриламида с хлоридом диаллилдиметиламмония (DADMAC) для образования катионного полиакриламидного сополимера, который в конечном итоге вводится в реакцию с глиоксалем для образования катионной поперечносшитой смолы, повышающей прочность в мокром состоянии, глиоксилированного полиакриламида. Эти материалы в общем описаны в патентах US 3556932, Coscia et al. и US 3556933, Williams et al., которые включены в данное описание в качестве справочного материала. Смолы этого типа являются коммерчески доступными под торговой маркой PAREZ. Различные мольные отношения акриламид/-DADMAC/глиоксаль могут быть применены для получения поперечно-сшитых смол, которые являются применимыми в качестве реагентов для повышения прочности в мокром состоянии. Кроме того, другие диальдегиды могут замещать глиоксаль для получения характеристик термоусадочной прочности в мокром состоянии. Особенно применимыми в качестве WSR являются устойчивые полиамидамин-эпихлоргидриновые смолы, повышающие прочность в мокром состоянии, которые, например, продаются под торговыми марками Kymene 557LX и Kymene 557H компанией Hercules Inc., Wilmington, Delaware и Amres® от Georgia-Pacific Resins, Inc. Эти смолы и способ приготовления смол описаны в патенте US 3700623 и патенте US 3772076, каждый из которых включен в данное описание в качестве справочного материала. Подробное описание полимерных эпигалогидриновых смол приведено в главе 2: «Alkaline-Curing Polymeric Amine-Epichlorohydrin», Espy в работе «Wet Strength Resins and Their Application» (L. Chan, Editor, 1994), раскрытие которой включено в данное описание в качестве справочного материала. Приемлемо достаточный перечень смол, повышающих прочность в мокром состоянии, описан в работе Вестфельда (Westfelt) в Cellulose Chemistry and Technology том 13, стр. 813, 1979, которая включена в данное описание в качестве справочного материала.

Пригодные агенты для повышения прочности в сухом состоянии включают в себя крахмал, гуаровую смолу, полиакриламиды, карбоксиметилцеллюлозу (CMC) и подобное. Карбоксиметилцеллюлоза является особенно применимой, пример которой продается под торговой маркой Hercules CMC, компанией Hercules Inc., Wilmington, Delaware.

Согласно изобретению, регенерированное целлюлозное волокно получено из раствора целлюлозы, включающего в себя целлюлозу, растворенную в растворителе, включающем в себя N-оксиды третичных аминов или ионные жидкости. Растворяющая композиция для растворения целлюлозы и получения растворов немодифицированной целлюлозы обычно включает в себя оксиды третичного амина, такие как N-метилморфолин-N-оксид (NMMO) и подобные соединения, перечисленные в патенте US 4246221, McCorsley, который включен в данное описание в качестве справочного материала. Растворы целлюлозы могут содержать плохие растворители для целлюлозы, такие как вода, алканолы или другие растворители, что будет очевидно из обсуждения, которое следует ниже.

Пригодные растворители целлюлозы перечислены в таблице 1 ниже.

См. также патент US 3508945, Johnson, который включен в данное описание в качестве справочного материала.

Детали в отношении получения растворов целлюлозы, включающих в себя целлюлозу, растворенную в пригодных ионных жидкостях, и регенерирование целлюлозы из них, приведены в патентной заявке US 10/256,521; (патентная публикации US 2003/0157351), Swatloski et al, озаглавленной “Dissolution and Processing of Cellulose Using Ionic Liquids”, которая включена в данное описание в качестве справочного материала. Здесь снова могут быть включены приемлемые уровни растворителей, не растворяющих целлюлозу. В этой патентной заявке в общем описан способ для растворения целлюлозы в ионной жидкости без получения производных и регенерирования целлюлозы в различных структурных формах. Было описано, что растворимость целлюлозы и свойства раствора могут контролироваться выбором компонентов для ионной жидкости с небольшими катионами и галогенидными или псевдогалогенидными анионами, благоприятствующими растворению. Предпочтительные ионные жидкости для растворения целлюлозы включают в себя жидкости с циклическими катионами, такие как следующие: имидазолий; пиридиний; пиридазиний; пиримидиний; пиразиний; пиразолий; оксазолий; 1,2,3-триазолий; 1,2,4-триазолий; тиазолий; пиперидиний; пирролидиний; хинолиний и изохинолиний.

Методики переработки для ионных жидкостей/растворов целлюлозы также обсуждаются в патенте US 6808557, Holbrey et al., озаглавленном “Cellulose Matrix Encapsulation and Method”, который включен в данное описание в качестве справочного материала (см. также патентную заявку US № 11/087,496 (патентная публикация US № 2005/0288484), Holbrey et al., озаглавленную “Polymer Dissolution and Blend Formation in Ionic Liquids”, а также патентную заявку US № 10/394,989 (патентная публикация US № 2004/0038031), Holbrey et al., озаглавленную “Cellulose Matrix Encapsulation and Method”, которые включены в данное описание в качестве справочного материала. В отношении ионных жидкостей следующие документы в общем предоставляют дополнительные детали: патентная заявка US 11/406620 (патентная публикация US № 2006/0241287), Hecht et al., озаглавленная “Extracting Biopolymers From a Biomass Using Ionic Liquids”; патентная заявка US № 11/472,724 (патентная публикация US № 2006/0240727), Price et al., озаглавленная “Ionic Liquid Based Products and Method of Using the Same”; патентная заявка US 11/472,729 (патентная публикация US 2006/0240728), Price et al., озаглавленная “Ionic Liquid Based Products and Method of Using the Same ”; патентная заявка US 11/263,391 (патентная публикация US № 2006/0090271, Price et al., озаглавленная “Processes For Modifying Textiles Using Ionic Liquids”; и патентная заявка US № 11/375,963 Amano et al. (патентная публикация US 2006/0207722), которые включены в данное описание в качестве справочного материала. Некоторые ионные жидкости и псевдоионные жидкости, которые могут быть применены, описаны в работе Konig et al., Chem. Commun. 2005, 1170-1172, которая включена в данное описание в качестве справочного материала.

Термин “ионная жидкость” относится к расплавленной композиции, включающей ионное соединение, которое предпочтительно представляет собой стабильную жидкость при температурах, меньших чем 100°C, при нормальном давлении. Обычно такие жидкости имеют очень низкое давление пара, при 100°C, менее чем 75 мБар (7,5 кПа), или около, и предпочтительно менее чем 50 мБар (5 кПа), или менее чем 25 мБар (2,5 кПа) при 100°C. Наиболее пригодные жидкости будут иметь давление пара менее чем 10 мБар (1 кПа) при 100°C и часто давление пара является таким низким, что оно пренебрежимо мало и не является легкоизмеримым, так как составляет менее чем 1 мБар (0,1 кПа) при 100°C.

Пригодными коммерчески доступными ионными жидкостями являются ионные жидкости BasionicTM, доступные от BASF (Florham Park, NJ) и перечисленные в таблице 2 ниже.

Растворы целлюлозы, включающие ионные жидкости, имеющие здесь содержание растворенного вещества около 5 мас.% немодифицированной целлюлозы, коммерчески доступны от Aldrich. Эти композиции используют ацетат алкил-метилимидазолия в качестве растворителя. Было обнаружено, что основанные на холине ионные жидкости не являются особенно пригодными для растворения целлюлозы.

После получения раствора целлюлозы она формуется в волокно, фибриллируется и включается в абсорбирующее полотно, как описано ниже.

Синтетическая целлюлоза, такая как лиоцелл, расщеплена в микро- и нановолокна и добавляется к традиционной древесной пульпе при относительно низком уровне, порядка 10%. Волокно может быть фибриллировано в дисковой мельнице, например, или любым другим подходящим способом, включая PFI-мельницу. Предпочтительно, применяется относительно короткое волокно и концентрация сохраняется в процессе фибрилляции. Благоприятные свойства фибриллированного лиоцелла включают в себя: биоразлагаемость, наличие водородных связей, дисперсность, способность к повторному провариванию, и более мелкие микроволокна, чем, например, волокна, которые могут быть получены при формовании из растворителя.

Фибриллированный лиоцелл или его эквивалент имеют преимущества по сравнению с расщепляемыми формованными из расплава волокнами. Синтетические волокна с толщиной порядка микроденье образуются в разнообразных формах. Например, волокно нейлон/PET с толщиной 3 денье в так называемой клиновидной конфигурации может быть расщеплено в 16 или 32 сегментов, обычно в способе гидропереплетения. Каждый сегмент 16-сегментного волокна должен иметь зернистость около 2 мг/100 м по сравнению с эвкалиптовой пульпой, имеющей около 7 мг/100 м. К сожалению, с этим подходом ассоциированы ряд недостатков в традиционных методах мокрого нанесения. Дисперсность является меньшей, чем оптимальная. Формованные из расплава волокна должны быть расщеплены до образования полотна, и эффективный способ для этого отсутствует. Наиболее доступные полимеры для этих волокон не являются биоразлагаемыми. Зернистость является меньшей, чем у древесной пульпы, но по-прежнему достаточно высокой, так что они должны применяться в значительных количествах и составляют дорогостоящую часть бумажной массы. В конечном итоге, недостаток водородных связей требует других способов удержания волокон в полотне.

Фибриллированный лиоцелл имеет волокна, которые могут быть небольшими, порядка 0,1-0,25 микрон (мкм) в диаметре, при пересчете на зернистость 0,0013-0,0079 мг/100 м. При условии, что эти волокна доступны в виде индивидуальных волокон - отделенных из исходного волокна - плотность волокон бумажной массы может быть впечатляюще увеличена при очень низком уровне добавления. Даже волокна, не отделенные от исходного волокна, могут предоставлять преимущество. Свойства продукта, такие как дисперсность, способность к повторному провариванию, водородные связи и биоразложимость, сохраняются, так как волокна представляют собой целлюлозу.

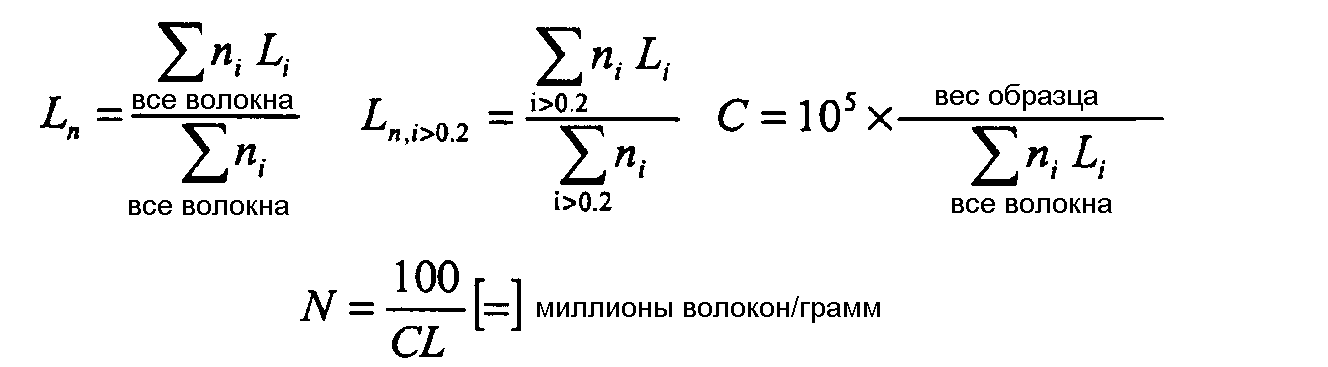

Волокна из волокна лиоцелл имеют важные отличия от волокон древесной пульпы. Наиболее важное отличие состоит в длине лиоцелльных волокон. Для волокон древесной пульпы возможна только микронная длина, и следовательно, действие в области непосредственной связи волокно-волокно. Фибрилляция древесной пульпы путем размельчения массы ведет к более прочным, плотным полотнам. Лиоцелльные волокна, однако, потенциально являются такими же длинными, как исходные волокна. Эти волокна могут действовать как независимые волокна и увеличивать объем при сохранении или улучшении прочности. Болотная сосна и смешанная твердая древесина южных сортов (MSHW) представляют собой два примера волокон, которые имеют более низкое качество относительно пульп высшего уровня качества по мягкости. Термин “пульпы высшего уровня качества”, применяемый здесь, относится к пульпам из мягких древесин северных сортов и эвкалипта, обычно применяемых в легкой промышленности для получения продуктов наиболее мягкого класса для бани, для лица, и полотенец. Болотная сосна является более грубой, чем небеленая сульфатированная мягкая древесина северных сортов и смешанная твердая древесина южных сортов, является более грубой и более сильно измельченной, чем имеющийся в продаже эвкалипт. Меньшая зернистость и меньшее содержание мелких частиц в имеющейся на рынке пульпе высшего уровня качества ведет к более высокой плотности волокон, выраженной как количество волокон на грамм (N или Ni>0,2) в таблице 1. Зернистость и величины длины в таблице 1 получали с помощью анализатора качества волокон OpTest. Результаты получали по формулам, приведенным ниже:

Отбеленная сульфатированная мягкая древесина северных сортов (NBSK) и эвкалипт имеют больше волокон на грамм, чем болотная сосна и твердая древесина. Меньшая зернистость ведет к более высокой плотности волокон и более гладким полотнам.

Для сравнения, “немодифицированое” или “исходное” волокна нефибриллированного лиоцелла имеют зернистость 16,6 мг/100 м до фибрилляции и диаметр около 11-12 мкм.

Волокна фибриллированного лиоцелла имеют зернистость порядка 0,001-0,008 мг/100 м. Таким образом, плотность волокон может быть впечатляюще увеличена при относительно низких уровнях добавления. Длина волокна исходного волокна может быть выбрана, и длина волокна фибрилл может зависеть от исходной длины и величины при отрезании в течение процесса фибрилляции, как можно видеть на Фиг.5 и 6.

Размеры волокон, прошедших сетку с номером сита 200, имели ширину порядка 0,2 микрон при длине 100 микрон. С применением этих размеров может быть вычислена плотность волокон как 200 миллиардов волокон на грамм. Для сравнения, мягкая древесина южных сортов может иметь три миллиона волокон на грамм и эвкалипт может иметь двенадцать миллионов волокон на грамм (Таблица 1). Очевидно, что эти волокна представляют собой фибриллы, которые получены расшеплением исходных неразмолотых волокон. Различные виды волокна с лиоцеллом, предназначенные для быстрой фибрилляции, могут приводить в результате к диаметру волокон 0,2 микрона, которые возможно имеют длину 1000 микрон или более, вместо 100 микрон. Как отмечено выше, фибриллированные волокна регенерированной целлюлозы могут быть приготовлены путем получения “исходных” волокон, имеющих диаметр 10-12 микрон, или около, с последующей фибрилляцией исходных волокон. Альтернативно, фибриллированные микроволокна лиоцелла недавно стали доступны от Engineered Fibers Technology (Shelton, Connecticut), которые имеют приемлемые свойства. На фиг.5 представлены серии по классификатору Байера-МакНетта(Bauer-McNett) образцов фибриллированого лиоцелла, показывающих различные степени “мелкозернистости”. Особенно предпочтительные материалы содержат более чем 40% волокна, которое является более тонким, чем номер сита 14, и имеют очень низкую зернистость (низкая степень помола). Для точного сравнения, размеры номера сита приведены в таблице 4 ниже.

Подробности разделения на фракции с применением классификатора Байера-МакНетта(Bauer-McNett) могут быть найдены в Gooding et al., “Fractionation in a Bauer-McNett Classifier”, Journal of Pulp and Paper Science; Vol. 27, 12 декабря 2001, которая включена в данное описание в качестве справочного материала.

Фиг.6 представляет собой график зависимости, показывающий длину волокна по измерениям на FQA-анализаторе для различных образцов, включая образцы 17-20, показанные на Фиг.5. Из этих данных можно видеть, что большинство тонкого волокна исключается FQA-анализатором и длина перед фибрилляцией имеет влияние на мелкозернистость.

В примерах, которые приведены ниже, используются следующие аббревиатуры и торговые марки:

Аббревиатуры и Торговые марки

Amres - товарный знак смолы, повышающей прочность в мокром состоянии;

BCTMP - отбеленная хемомеханическая пульпа;

cmf - регенерированное целлюлозное микроволокно;

CMC - карбоксиметил целлюлоза;

CWP - традиционный способ мокрого прессования, включающий прессование сукном сушильного цилиндра;

DB - разрыхлитель;

NBSK - отбеленная мягкая древесина северных сортов;

NSK - небеленая сульфатированная мягкая древесина северных сортов;

RBA - относительная площадь связывания;

REV - относится к размельчению массы в PFI-мельнице, обозначает число оборотов в мельнице;

SBSK -отбеленная мягкая древесина южных сортов;

SSK - небеленая сульфатированная мягкая древесина южных сортов;

Varisoft - товарный знак разрыхлителя;

W/D - соотношение CD-растяжимостей в мокром/сухом состоянии; и

WSR - смола, повышающая прочность в мокром состоянии.

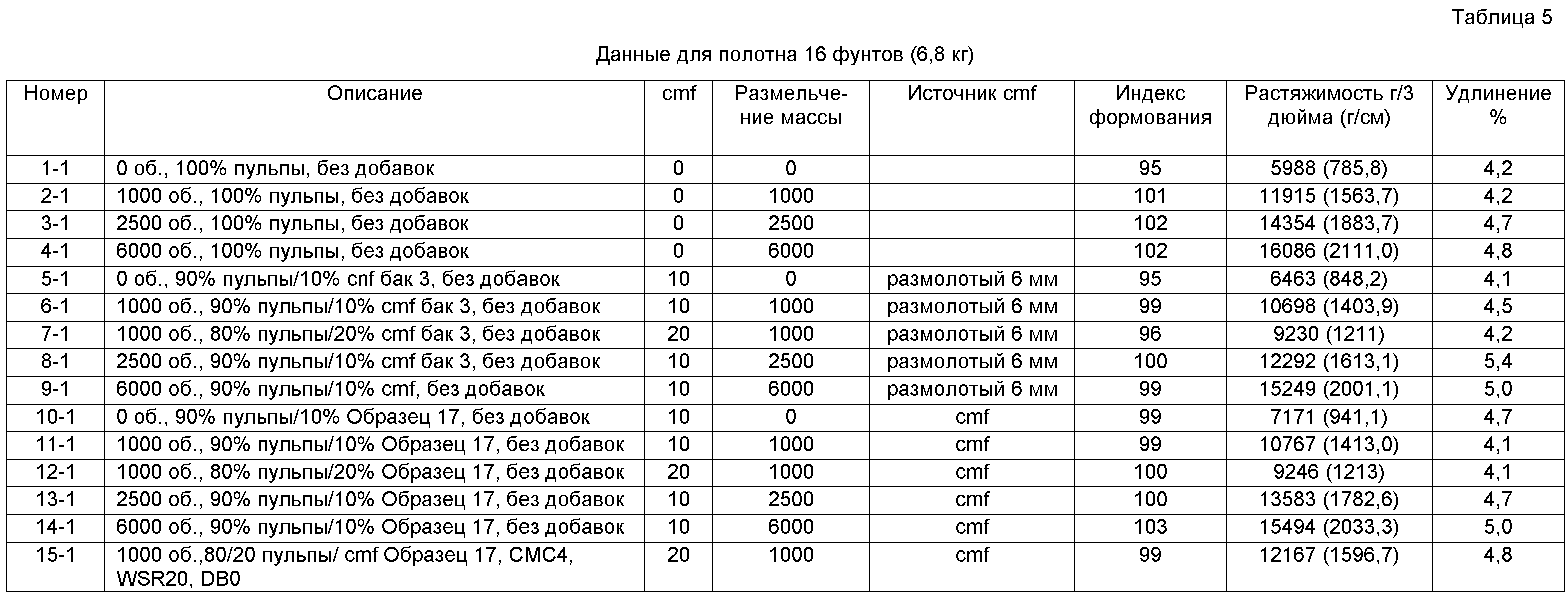

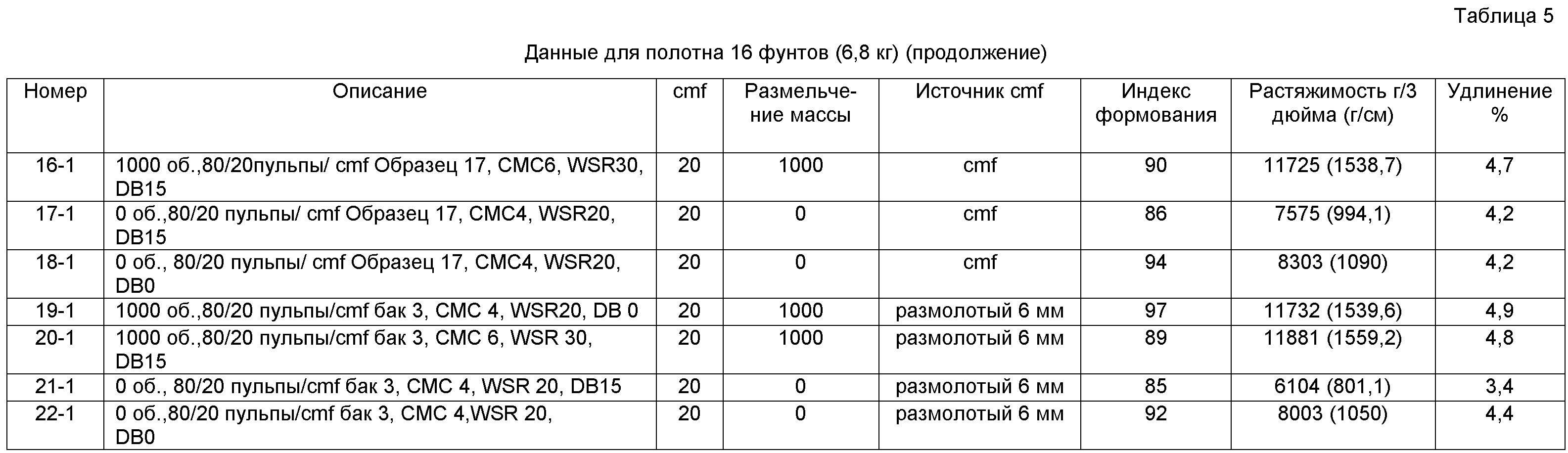

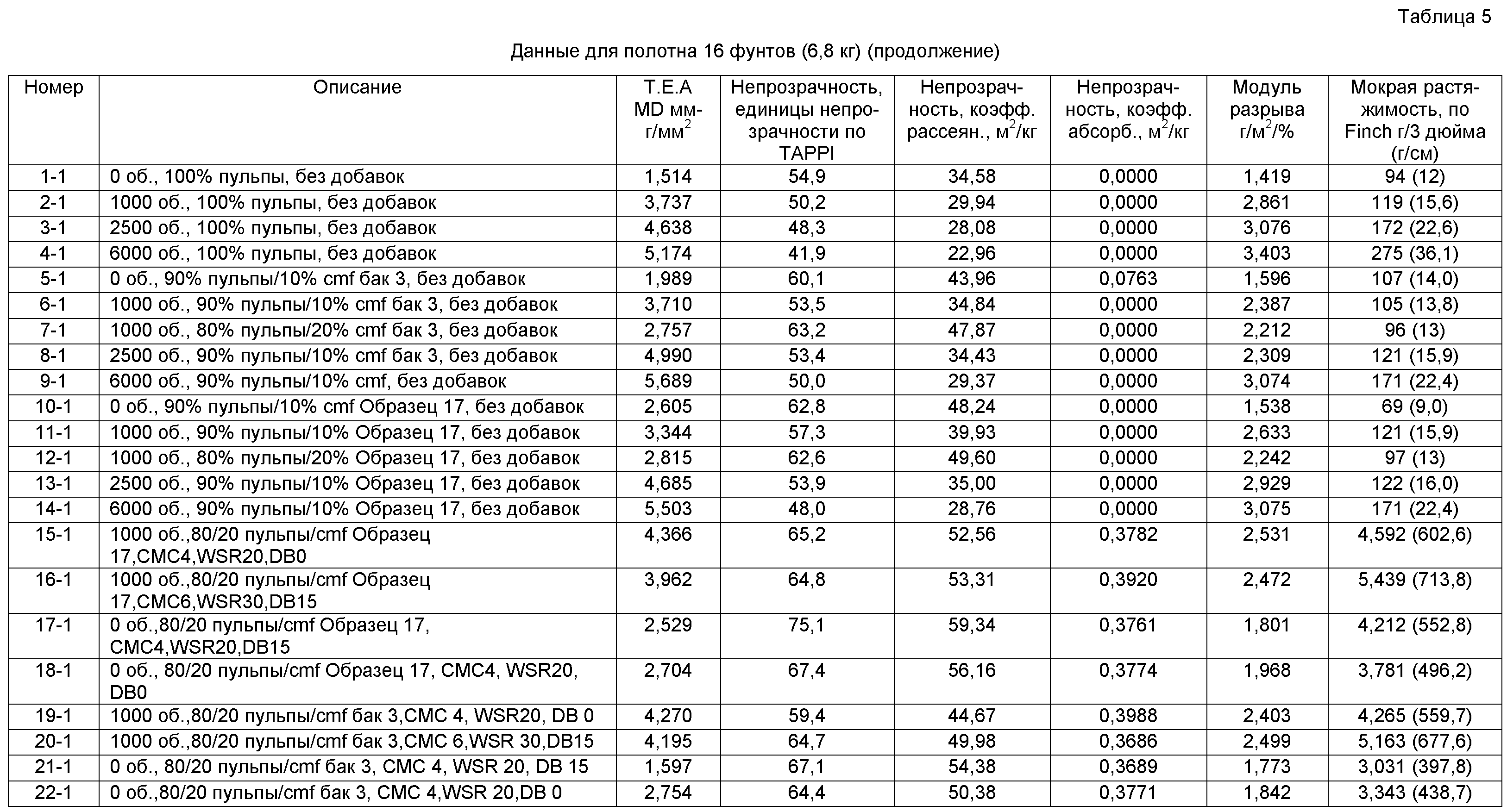

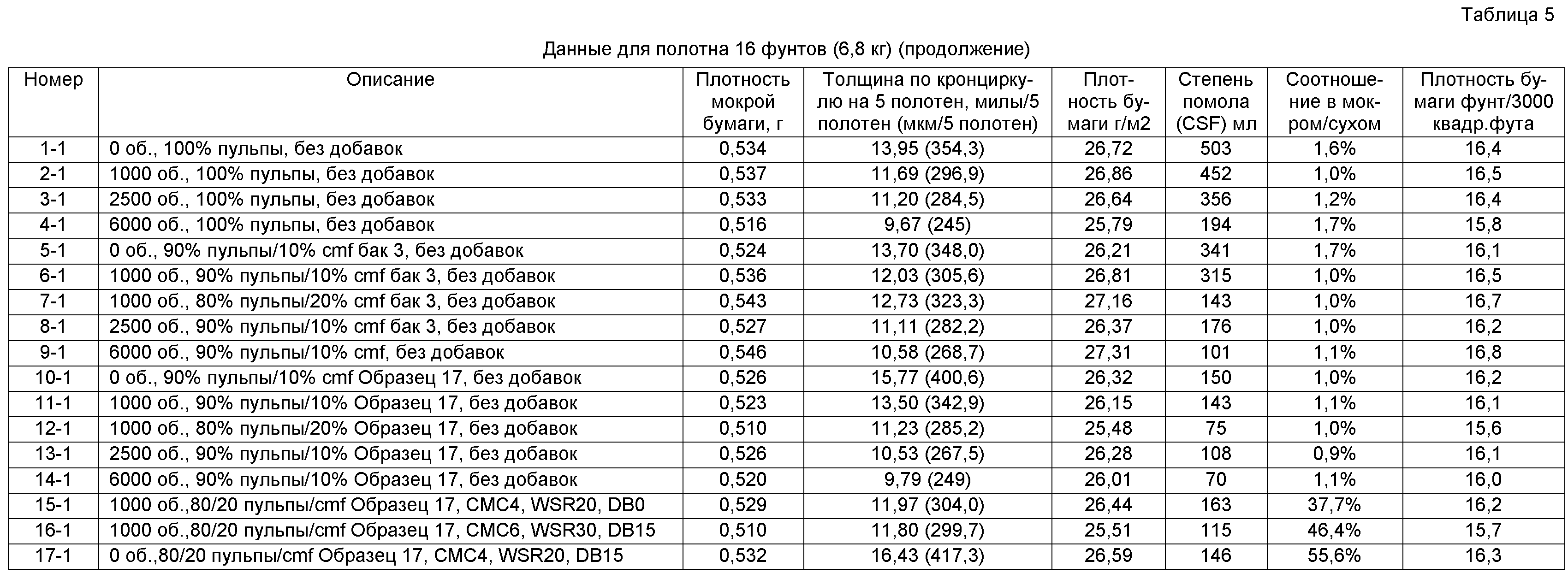

Примеры 1-22

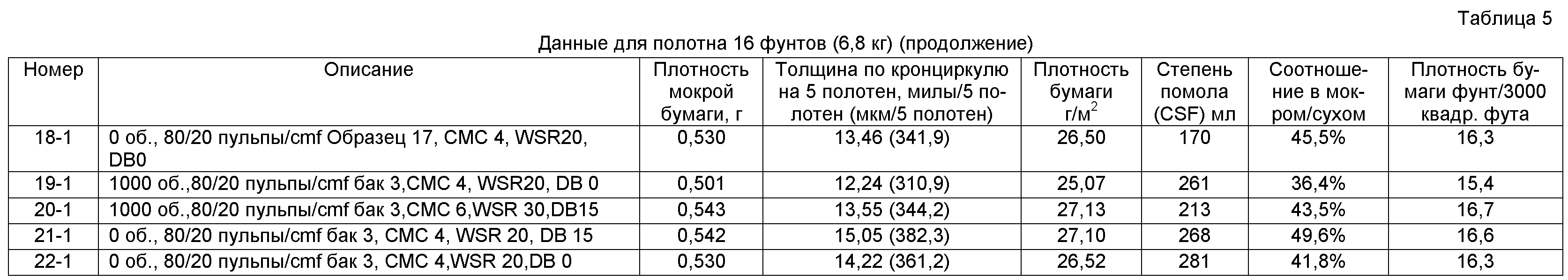

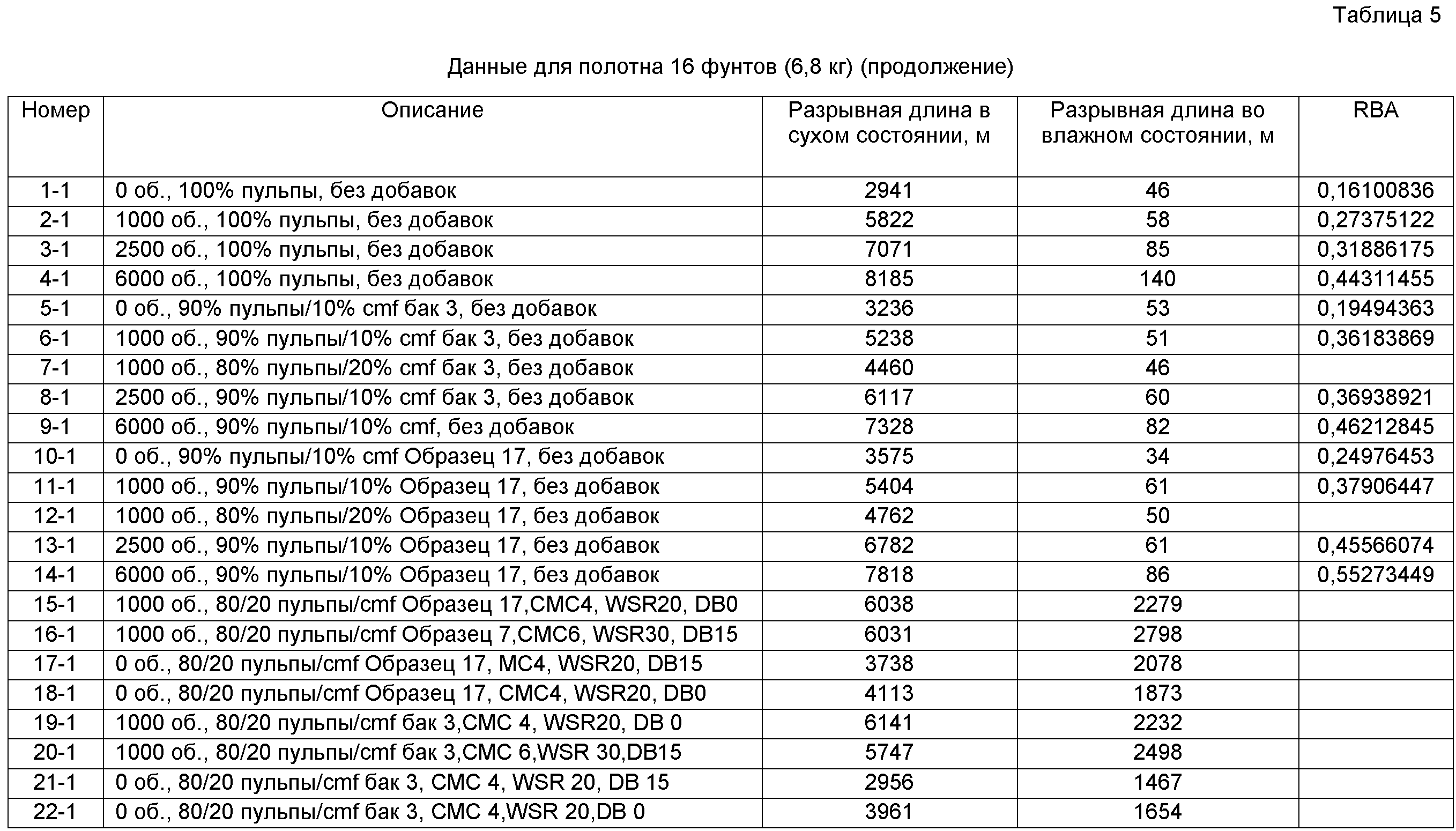

Полотна для рук получали с использованием полученного через пульпу бумагообразующего волокна и фибриллированного лиоцелла, включая образец 17 материала, описанного выше (номинально 16 фунтов/стопу листов (6,8 кг/стопу листов или 26 г/м2)) из бумажной массы с концентрацией 3%. Полотна подвергали мокрому прессованию при 15 psi (100 кПа) в течение 5,5 минут перед высушиванием. Полотно получали с, и без, смолами, повышающими прочность в мокром/сухом состоянии, и разрыхлителями, как указано в таблице 5, которая предоставляет подробности, как по составу, так и по свойствам полотен.

Эти результаты и дополнительные результаты также можно видеть на Фиг.7-12. Особенно заслуживающими внимания являются Фиг.7 и 10. На фиг.7 можно видеть, что полотно, приготовленное из полученного через пульпу волокна, имеет коэффициент рассеяния менее чем 50 м2/кг, в то время как полотно, приготовленное с микроволокном лиоцелл, имеет коэффициенты рассеяния в целом более чем 50 м2/кг. На фиг.10 можно видеть, что очень высокие, 50% или более, соотношения растяжимостей во влажном/сухом состояниях легко достигаются.

Необходимо отметить со ссылкой на Фиг.8, 9, 11 и 12, что применение микроволокна благоприятно влияет на соотношение непрозрачность/разрывная длина, которое типично наблюдается для бумажных продуктов.

Аналогично, эту последнюю особенность изобретения можно видеть на фиг.13, на которой показано сильное влияние добавления микроволокна к мягкодревесным полотнам для рук.

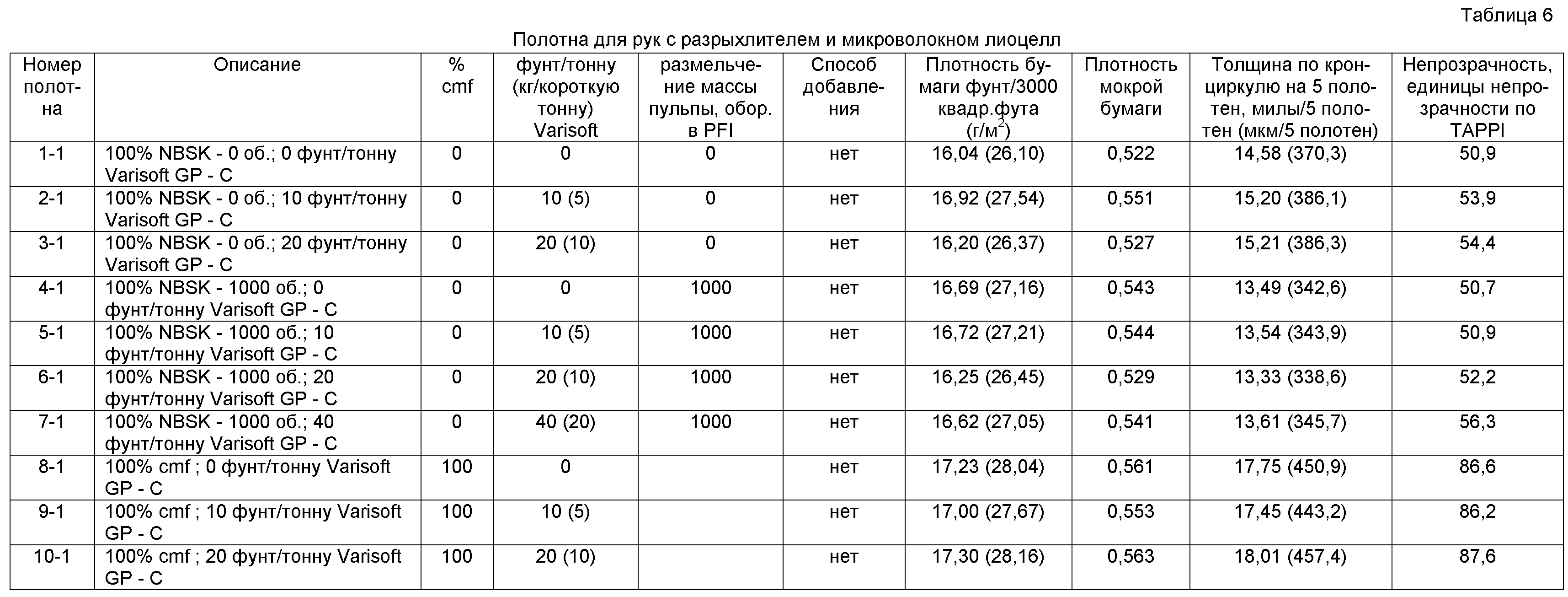

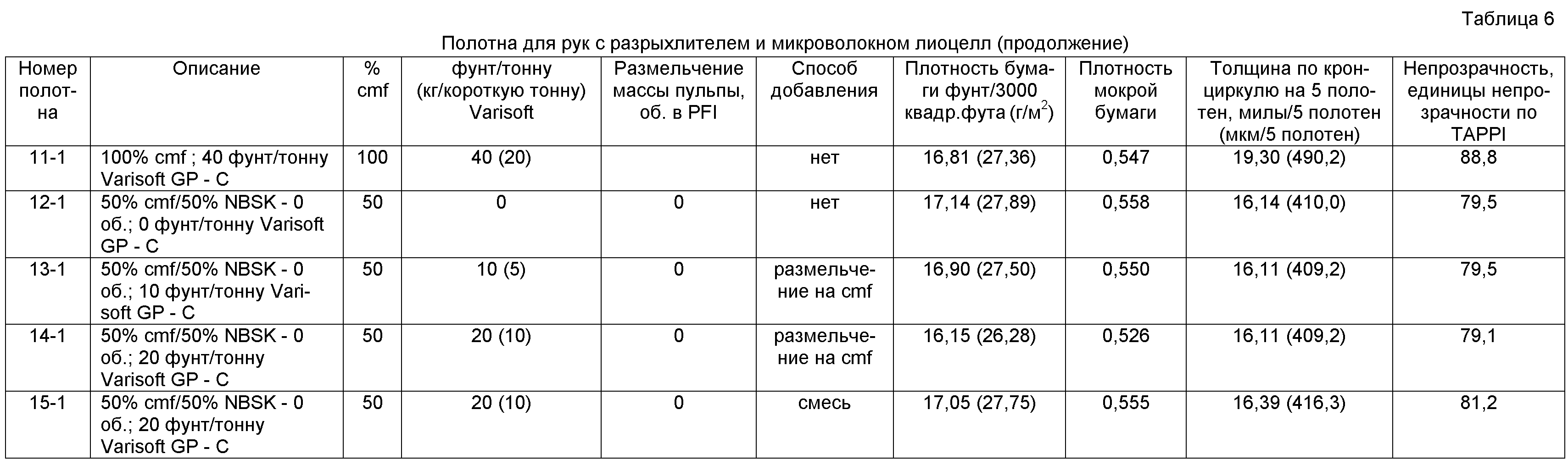

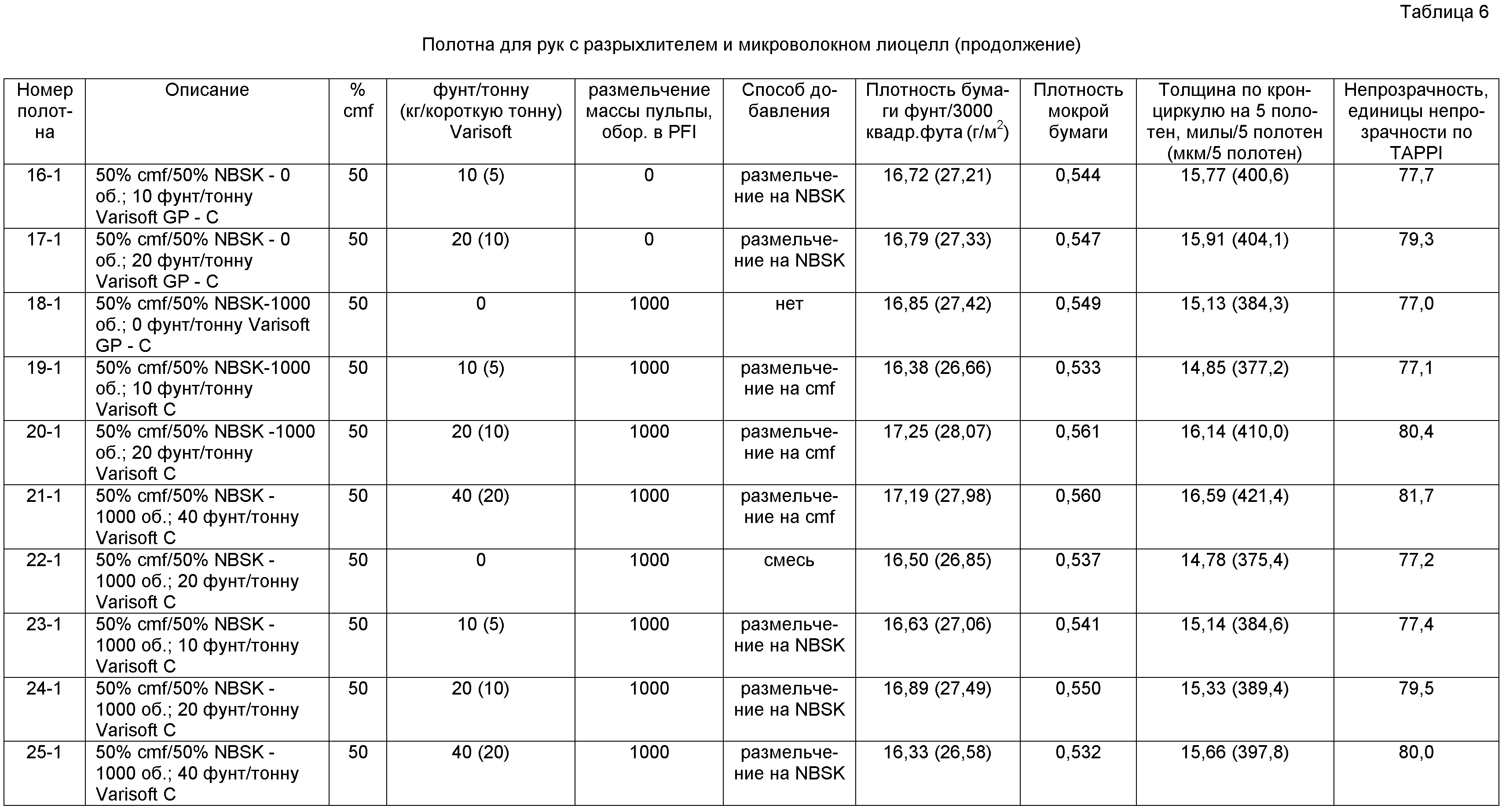

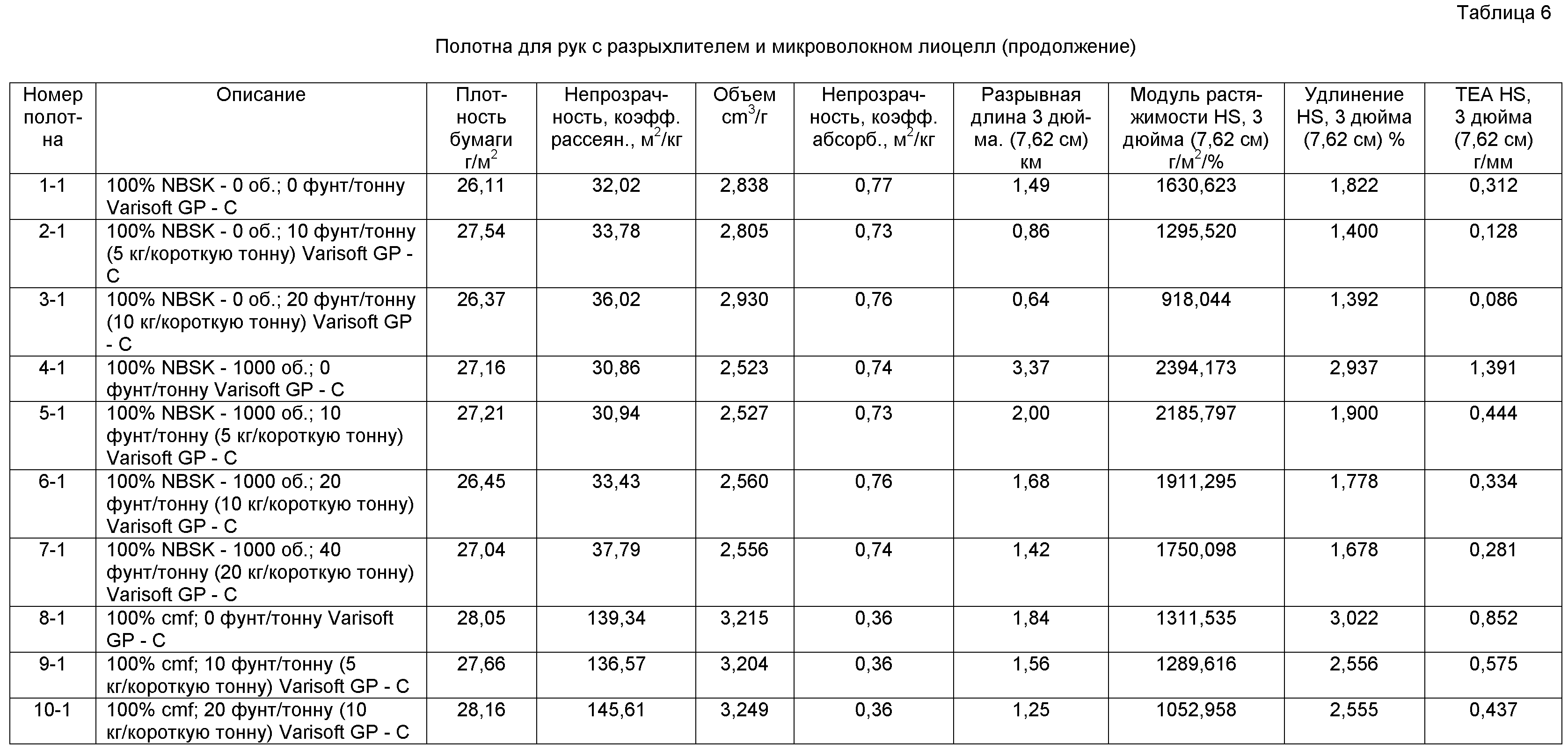

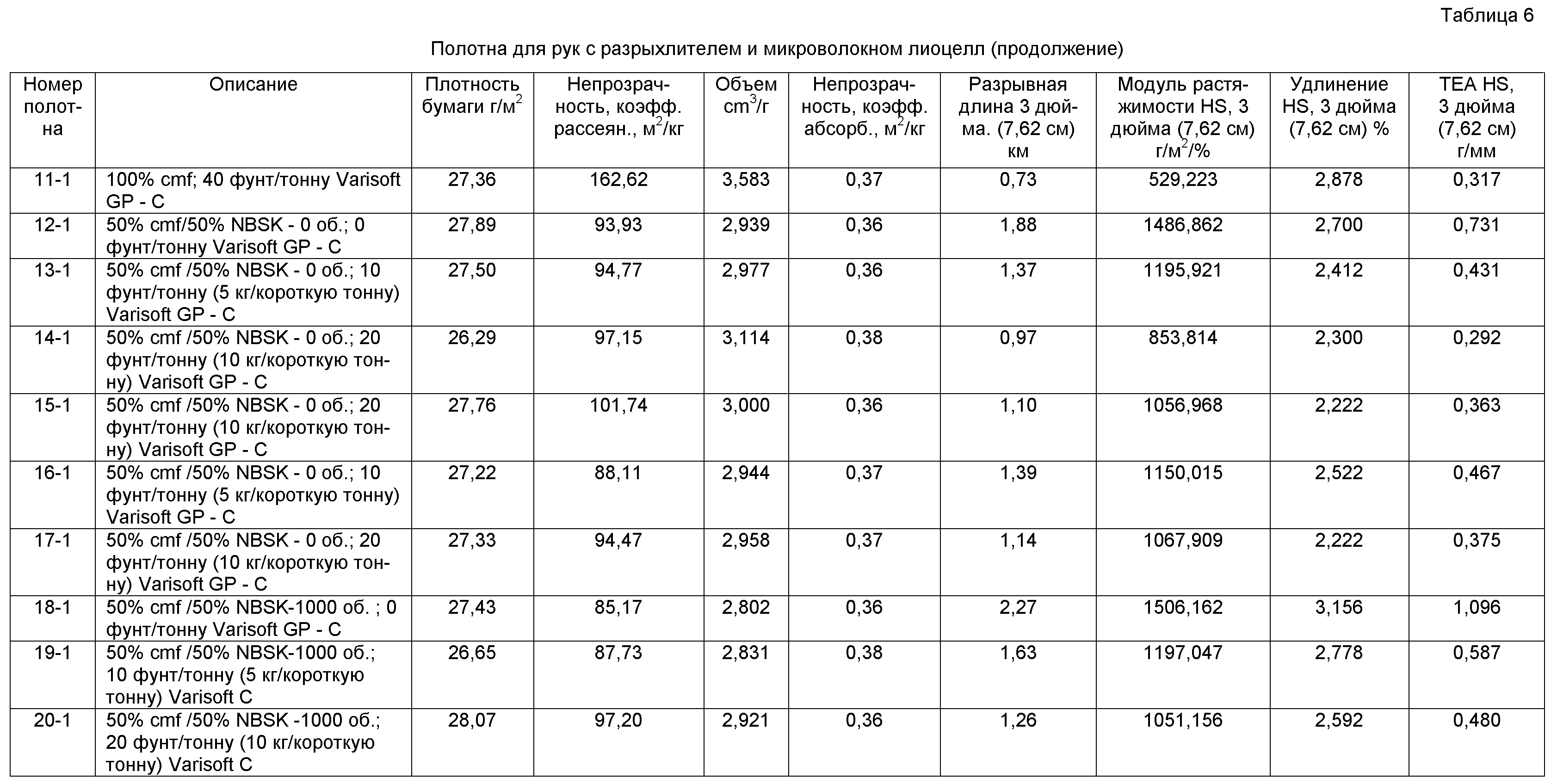

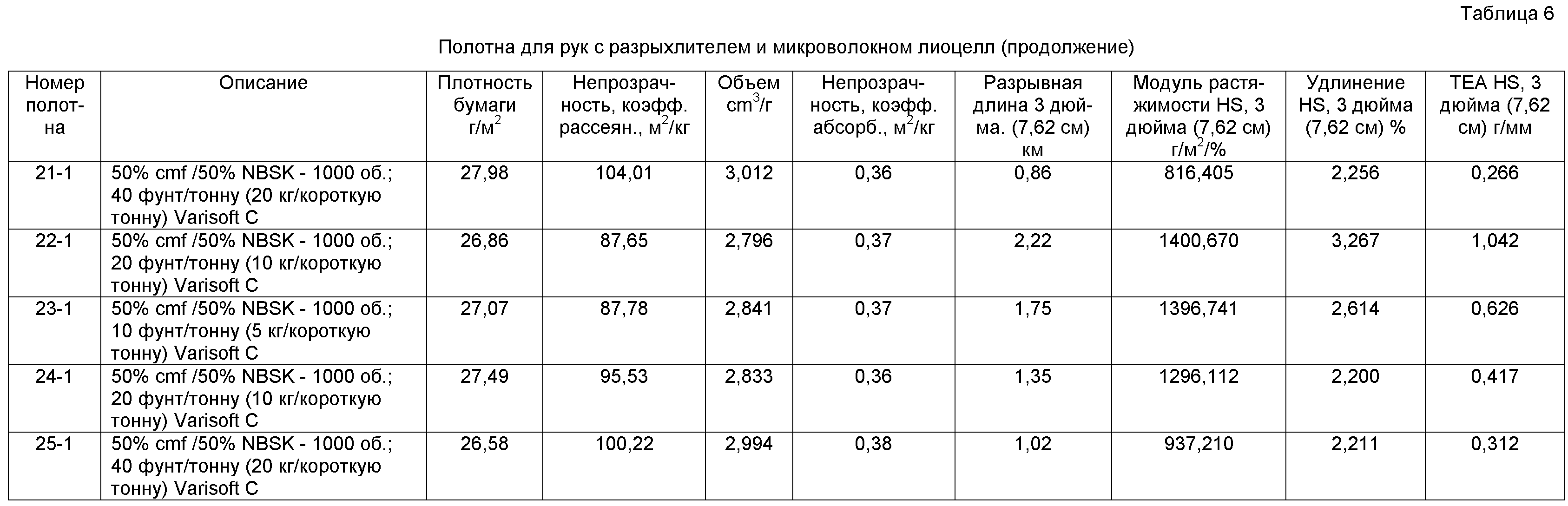

Примеры 23-48

Другие серии полотен для рук с различными уровнями размельчения массы, разрыхлителя, целлюлозного микроволокна и повышающих прочность смол получали, следуя методикам, описанным выше. Подробности и результаты приведены в таблице 6 и на Фиг.14-16, из которых можно видеть, что микроволокно увеличивает непрозрачность и особенно объем.

Примеры 49-51

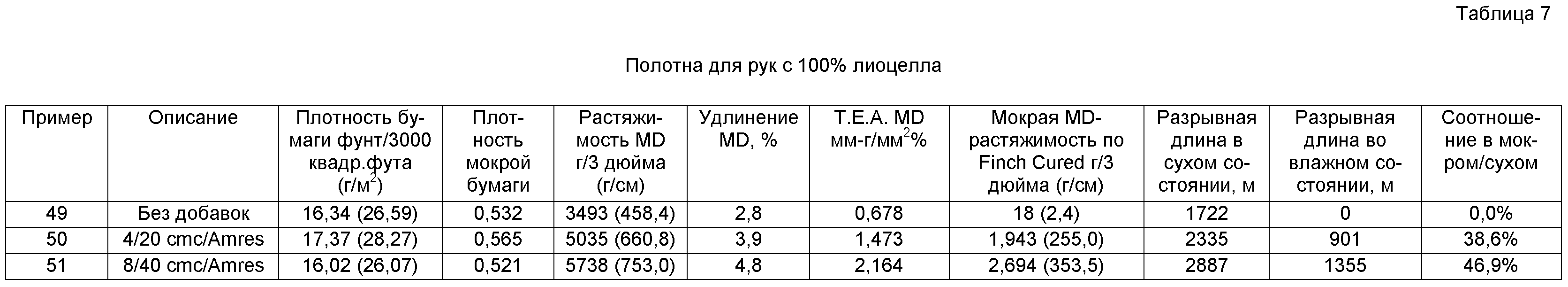

Следуя в общем тем же процедурам, дополнительные полотна для рук были приготовлены с 100% фибриллированного лиоцелла с, и без, смолой, повышающей прочность в сухом состоянии, и смолой, повышающей прочность в мокром состоянии. Подробности и результаты приведены в таблице 7 и Фиг.17.

Как можно видеть из этих данных, традиционные смолы, повышающие прочность в мокром/сухом состояниях, могут быть применены для получения целлюлозного полотна, сравнимого в прочности с традиционным целлюлозным полотном, и достигаются необычно высокие соотношения в мокром/сухом состоянии.

Настоящее изобретение также включает в себя способы получения, такие как способ получения абсорбирующего целлюлозного полотна, включающего в себя: (a) приготовление водной бумажной массы с волоконной смесью, содержащей от около 90 мас.% до приблизительно 25% полученного через пульпу бумагообразующего волокна, причем волоконная смесь также содержит от около 10 до 75 мас.% регенерированных целлюлозных микроволокон, имеющих CSF-величину менее чем 175 мл; (b) помещение водной бумажной массы на перфорированную основу для образования структуры полотна, находящегося в стадии образования, и по меньшей мере частичного обезвоживания структуры полотна, находящегося в стадии образования; и (c) высушивание структуры полотна для получения абсорбирующего полотна. Типично, водная бумажная масса имеет концентрацию 2% или менее; даже более типично, водная бумажная масса имеет концентрацию 1 процент или менее. Структура полотна, находящегося в стадии образования, может быть обезвожена путем обжатия действием бумагоделательного сукна и перенесена в американский сушильный аппарат и крепирована на нем. Альтернативно, обезвоженная обжатием структура полотна наносится на вращающийся цилиндр и крепированную на нем ткань или структуру полотна, находящегося в стадии образования, по меньшей мере частично обезвоживается высушиванием на воздухе или структура полотна, находящегося в стадии образования, по меньшей мере частично обезвоживается принудительным высушиванием на воздухе. Во многих случаях волоконная смесь включает в себя небеленую сульфатированную мягкую древесину и небеленую сульфатированную жесткую древесину.

Фиг.18 иллюстрирует один путь осуществления настоящего изобретения, в котором машинный бассейн 50, который может быть разделен на секции, применяется для приготовления бумажных масс, которые обрабатываются химическими реактивами, имеющими различное назначение в зависимости от характера различных использованных волокон. В этом варианте осуществления показан разделенный напорный ящик, таким образом, допуская возможность получения слоистого продукта. Продукт по настоящему изобретению может быть получен из одного или нескольких напорных ящиков 20, 20' и, безотносительно к числу напорных ящиков, он может быть слоистым или однослойным. В многослойной структуре слой может иметь характеристики описанного здесь полотна, а другие слои нет. Обработанная бумажная масса транспортируется через различные каналы 40 и 41, через которые она поступает в напорный ящик серповидной формующей машины 10, которая хорошо известна, хотя может быть применена любая приемлемая конфигурация.

Фиг.18 показывает часть, образующую структуру полотна, или мокрую часть, с проницаемым для жидкости элементом перфорированной основы 11, который может быть любой приемлемой конфигурации. Элемент перфорированной основы 11 может быть изготовлен из любых из нескольких известных материалов, включая фотополимерную ткань, сукно, ткань или плетеное из синтетического волокна сетчатое основание с очень тонким изолирующим ковриком из синтетического волокна, присоединенным к сетчатому основанию. Элемент перфорированной основы 11 поддерживается стандартным способом на вальцах, включая выносной валик 15 и прессующий валик 16.

Образующаяся ткань 12 поддерживается на вальцах 18 и 19, которые устанавливаются относительно выносного валика 15 для направления образующей проволоки 12 до схождения на элемент перфорированной основы 11 на цилиндрическом выносном валике 15 под острым углом относительно элемента перфорированной основы 11. Элемент перфорированной основы 11 и проволока 12 двигаются с той же скоростью и в том же направлении, которое представляет собой направление вращения выносного валика 15. Формующая проволока 12 и элемент перфорированной основы 11 сходятся на верхней поверхности формующего вальца 15 для образования клинообразного пространства или зазора, в которых одна или несколько струй воды или вспененной жидкой дисперсии волокна могут быть инжектированы и захвачены между формующей проволокой 12 и элементом перфорированной основы 11 для усиления потока через проволоку 12 в поддон 22, где она собирается для повторного использования в процессе (возвращается в оборот через линию 24).

Образуемая в процессе структура полотна W, находящегося в стадии образования, проводится вдоль продольного направления 30 действием элемента перфорированной основы 11 до прессующего валика 16, где мокрая структура полотна W, находящегося в стадии образования, перемещается в американский сушильный аппарат 26. Жидкость удаляется прессованием из мокрой структуры полотна W прессующими валиком 16, когда структура полотна перемещается в американский сушильный аппарат 26, где она высушивается и крепируется посредством крепирующего ножа 27. Конечная полотно собирается на натяжном валике 28.

Емкость 44 предусмотрена для сбора воды, отжатой из бумажной массы прессующим валиком 16, так же как собранной воды, удаленной из ткани сукномойкой Уле 29. Вода, собранная в емкости 44, может быть собрана в поточной линии 45 для отдельной переработки с целью удаления поверхностно-активного вещества и волокон из воды и возвращения рециклизованной воды обратно в бумагоделательную машину 10.

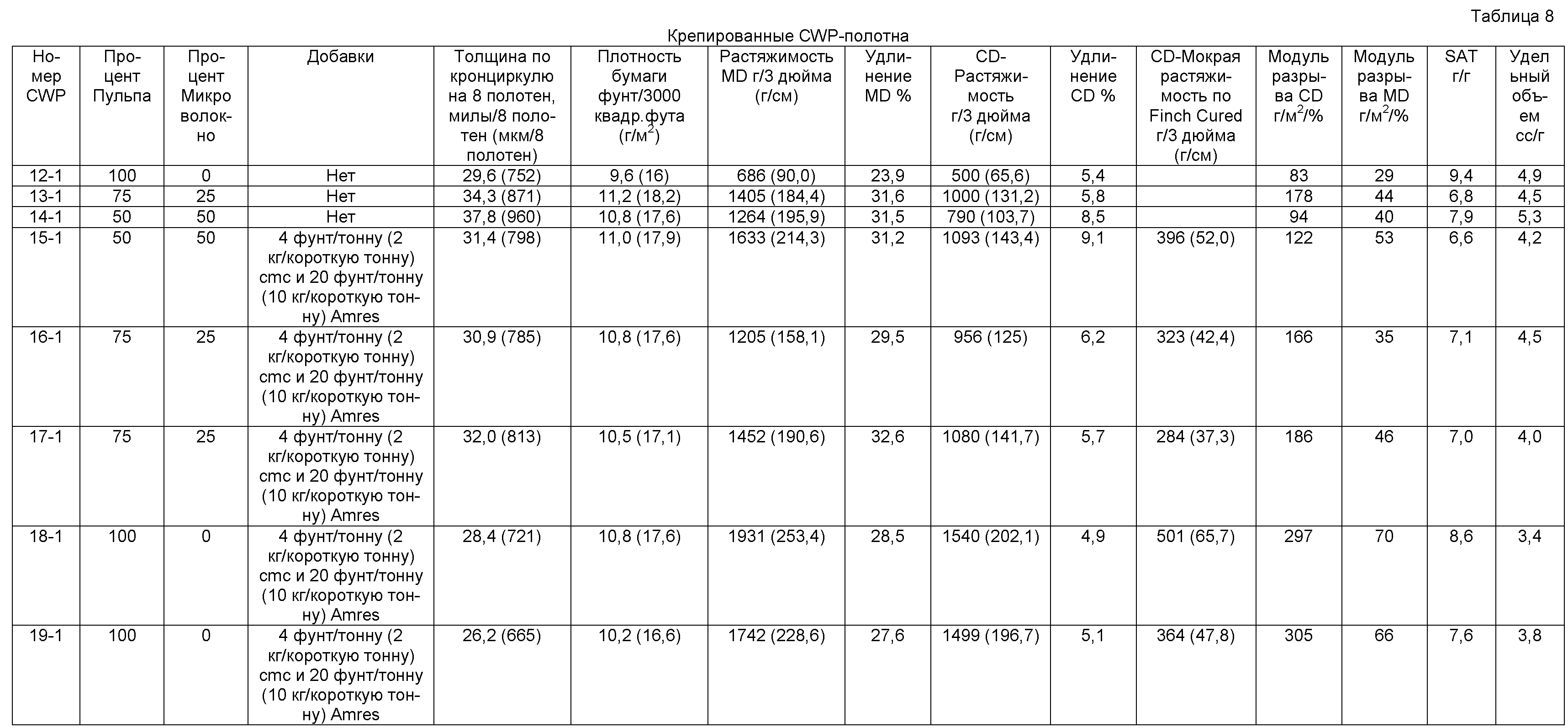

Примеры 51-59

С применением CWP-аппарата класса, показанного на фиг.18, были приготовлены серии абсорбирующих полотен с мягкодревеснвыми бумажными массами, содержащими очищенное волокно лиоцелл. Общий подход состоит в получении смеси небеленая сульфатированная мягкая древесина/микроволокно в баке смешения и разбавлении бумажной массы до концентрации менее чем 1% в напорном баке. Растяжимость нормализовали действием смол, повышающих прочность в мокром/сухом состояниях.

Подробности и результаты приведены в таблице 8:

Вместо традиционного способа мокрого прессования, мокрого пресса, для получения салфеток согласно по изобретению может быть применен способ крепирования ткани. Предпочтительные аспекты способов, включающих в себя крепирование ткани, описаны в следующих находящихся одновременно на рассмотрении заявках: патентная заявка US с порядковым номером № 11/804,246 (патентная публикация US 2008-0029235), поданная 16 мая 2007, озаглавленная “Fabric Creped Absorbent Sheet with Variable Local Basis Weight”; патентная заявка US с порядковым номером № 11/678,669 (патентная публикация US 2007-0204966), озаглавленная “Method of Controlling Adhesive Build-Up on a Yankee Dryer” (по книге записей адвоката № 20140; GP-06-1); патентная заявка US с порядковым номером № 11/451,112 (патентная публикация US 2006-0289133), поданная 12 июня 2006, озаглавленная “ Fabric-Creped Sheet for Dispensers”; патентная заявка US с порядковым номером № 11/451,111, поданная 12 июня 2006 (патентная публикация US 2006-0289134), озаглавленная “ Method of Making Fabric-creped Sheet for Dispensers”; патентная заявка US с порядковым номером № 11/402609 (патентная публикация US 2006-0237154), опубликованная 12 апреля 2006, озаглавленная “Multi-Ply Paper Towel With Absorbent Core”; патентная заявка US с порядковым номером № 11/151,761, поданная 14 июня 2005 (патентная публикация US 2005-/0279471), озаглавленная “High Solids Fabric-crepe Process for Producing Absorbent Sheet with In-Fabric Drying”; патентная заявка US с порядковым номером № 11/108,458, опубликованная 18 апреля 2005 (патентная публикация US 2005-0241787), озаглавленная “ Fabric-Crepe and In Fabric Drying Process for Producing Absorbent Sheet”; патентная заявка US с порядковым номером № 11/108375, опубликованная 18 апреля 2005 (патентная публикация US 2005-0217814), озаглавленная “ Fabric-crepe/Draw Process for Producing Absorbent Sheet”; патентная заявка US с порядковым номером № 11/104,014, поданная 12 апреля 2005 (патентная публикация US 2005-0241786), озаглавленная “ Wet-Pressed Tissue and Towel Products With Elevated CD Stretch and Low Tensile Ratios Made With a High Solids Fabric-Crepe Process”; (см. также патент US № 7399378, выданный 15 июля 2008, озаглавленный “Fabric-crepe Process for Making Absorbent Sheet”; патентная заявка US с порядковым номером № 12/033207, поданная 19 февраля 2008, озаглавленная “Fabric Crepe Process With Prolonged Production Cycle”. Заявки и патент, указанные непосредственно выше, являются особенно релевантными для выбора машинного оборудования, материалов, условий обработки и так далее, для продуктов с крепированием ткани по настоящему изобретению, которые включены в данное описание в качестве справочного материала.

Жидкостная порозиметрия

Жидкостная порозиметрия представляет собой методику для определения объемного распределения пор (PVD) в пределах пористой твердой матрицы. Каждая пора имеет размер согласно ее эффективному радиусу, и вклад каждого типоразмера в общий свободный объем представляет собой основную цель анализа. Данные предоставляют полезную информацию о структуре сети пор, включая характеристики материала по абсорбции и удержанию.

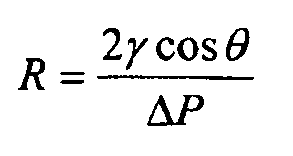

Методика в целом требует количественного контроля движения жидкости внутрь, или наружу, пористой структуры. Эффективный радиус поры R математически определяется по уравнению Лапласа:

где γ представляет собой поверхностное натяжение жидкости, θ представляет собой контактный угол опережения или запаздывания жидкости, и ΔP представляет собой перепад давления между жидкостью/воздушным мениском. Для жидкости, вводимой или вытекающей из поры, должно применяться внешнее давление с тем, чтобы только перевесить ΔP Лапласа. Cos θ является отрицательным, когда жидкость должна быть введена; cos θ является положительным, когда она должна быть выведена. Если внешнее давление на матрицу, имеющую диапазон размера пор, изменяется, или постоянно или постадийно, заполнение или опустошение будет начинаться с наибольших пор и проходить, постепенно понижаясь, до наименьшего размера, который соответствует максимуму прилагаемого перепада давления. Порозиметрия включает в себя запись инкремента жидкости, который входит или уходит при каждом изменении давления и может быть проведен экструзионным способом, то есть, жидкость выводится из сети пор более, чем в них. Отступающий контактный угол представляет собой соответствующий термин в уравнении Лапласа, и может быть применена любая стабильная жидкость, для которой известно, что cos θr>0. При необходимости, начальное насыщение жидкостью может быть достигнуто путем предварительного вакуумирования сухого вещества. Основное оборудование, применяемое для измерений при экструзионной порозиметри, представлено на фиг.19. Предварительно насыщенный образец помещается на микропористую мембрану, которая сама поддерживается жестким пористым планшетом. Давление газа в пределах полости увеличивается постадийно, вызывая отток жидкости из некоторых пор, сначала из наибольших пор. Количество удаленной жидкости контролируется весами с верхней загрузкой с самописцем. Этим способом каждый уровень прилагаемого давления (которое определяет наибольший эффективный размер поры, которая остается заполненной) относится к инкременту массы жидкости. В полости повышают давление с помощью контролируемого компьютером реверсивного, приводимого мотором поршня/цилиндрического прибора, который может создавать требующиеся изменения в давлении для покрытия диапазона радиуса поры от 1 до 1000 мкм. Дополнительные подробности относительно применяемого аппарата можно найти в Miller et al., Liquid Porosimetry: New Methodology and Applications, J. of Colloid and Interface Sci., 162, 163-170 (1994) (TRI/Princeton), которая включена в данное описание в качестве справочного материала. Как будет очевидно специалисту в данной области, эффективный радиус Лапласа, R, может быть определен любой пригодной методикой; предпочтительно с применением автоматического аппарата для записи изменений давления и массы.

С применением аппарата согласно Фиг.19 и воды с 0,1% смачивающего агента TX-100 (поверхностное натяжение 30 дин/см) (300 µN/см) для абсорбированной/экструдированной жидкости, методом экструзионной порозиметрии измеряли PVD разнообразных образцов в неопрессованном способе. Альтернативно, тест может быть проведен в интрузионном способе, если необходимо.

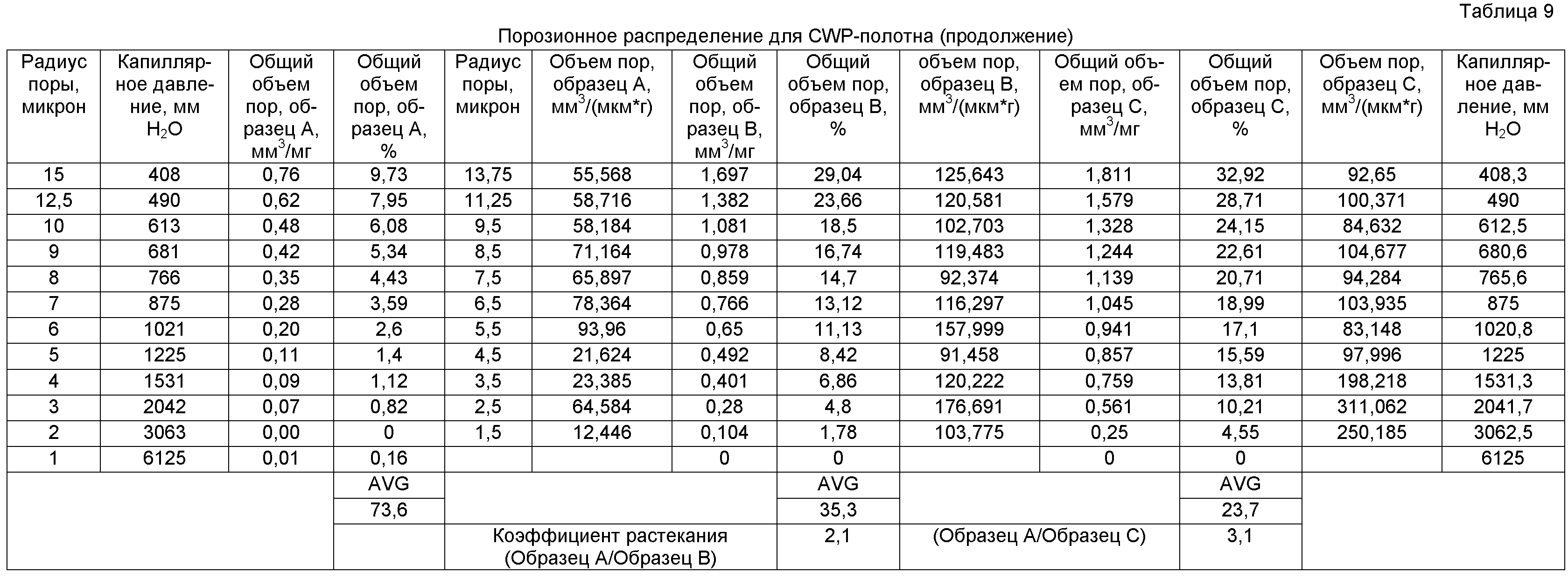

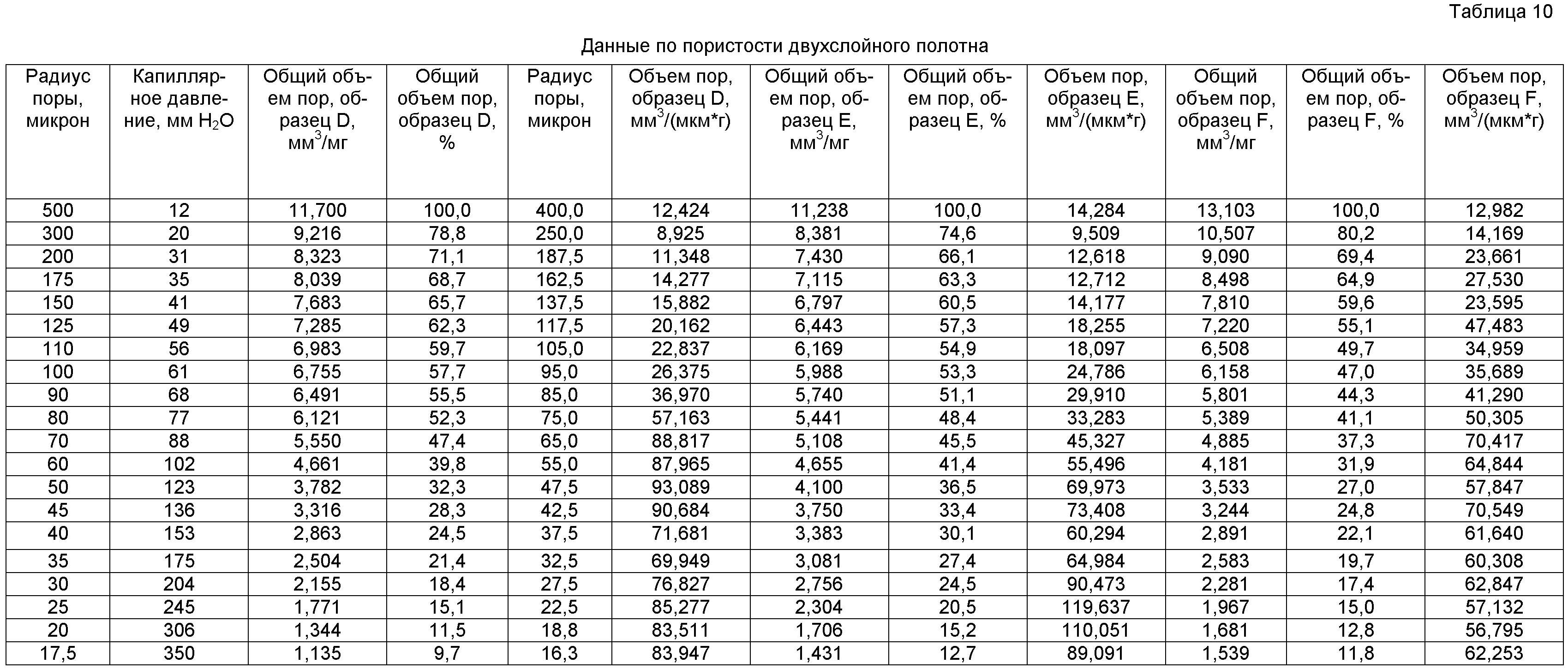

Образец A представляет собой CWP-основание полотна, полученное из 100% отбеленного волокна мягкой древесины северных сортов (NBSK). Образец B представляет собой аналогичное CWP-полотно, приготовленное с 25% регенерированного целлюлозного микроволокна, и образец C также представляет собой аналогичное CWP-полотно, приготовленное с 50% регенерированного целлюлозного микроволокна и 50% NBSK волокна. Подробности и результаты приведены в таблице 9 ниже и на Фиг.20, 21 и 22 для этих образцов. Интервалы радиуса поры показаны в колонках 1 и 5 только для краткости.

Из таблицы 9 и Фиг.20-22 можно видеть, что три образца, соответственно, имеют средние или усредненные размеры поры 74, 35 и 24 микрон. С применением уравнения Лапласа относительные движущие силы (дельта P) при 25% и 50% микроволокна являются в 2 до 3 раза большими, чем у контрольных образцов: (74/35=2), (74/24=3). Данные гладкости по Бендтсену (обсуждаются ниже) подразумевают более близкий контакт с поверхностью при более высокой движущей силе из более мелких пор, указывая на большую способность собирать небольшие капельки, остающиеся на поверхности. Преимущество, которое целлюлоза имеет над другими полимерными поверхностями, такими как нейлон, полиэфир и полиолефины, состоит в более высокой поверхностной энергии целлюлозы, которая притягивает и удаляет жидкий остаток с менее энергетических поверхностей, таких как стекло, металлы и так далее.

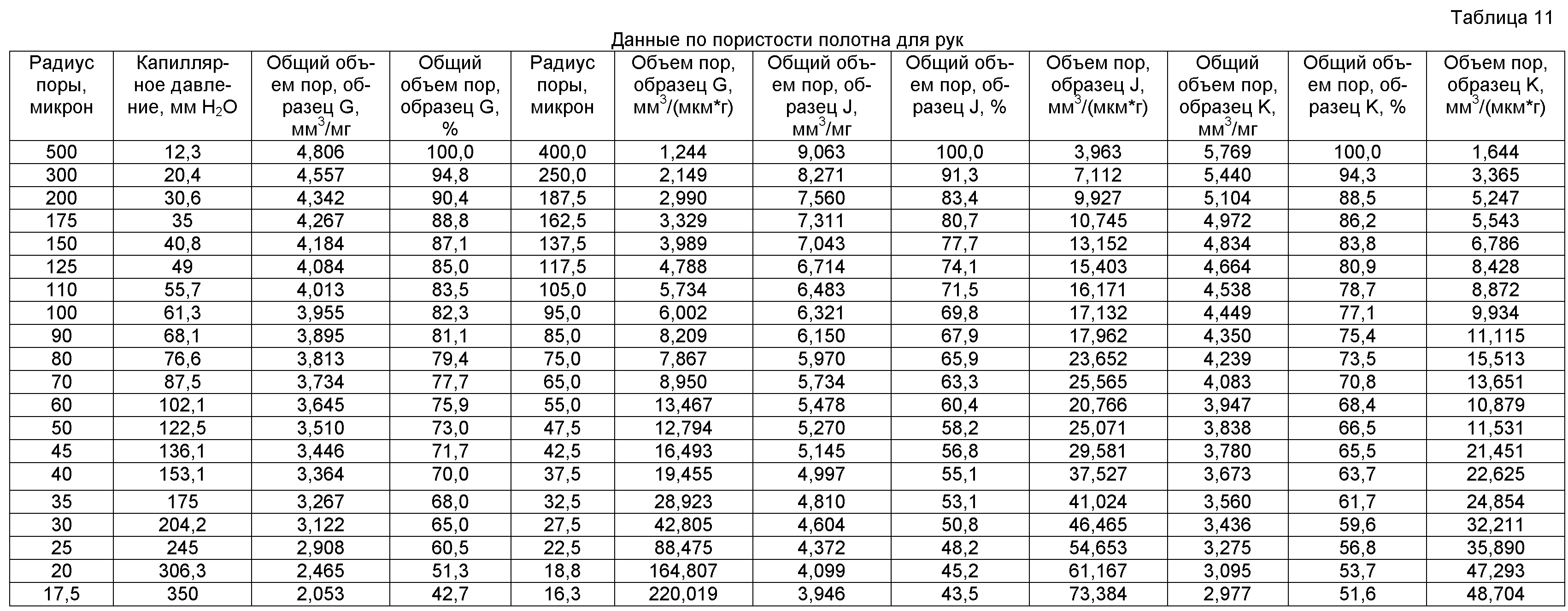

Для целей удобства, мы обозначаем относительного коэффициент растекания содержащего микроволокно полотна как отношение среднего эффективного размера пор аналогичного полотна без микроволокна к полотну, содержащему микроволокно. Так, образцы B и C имеют относительные коэффициенты растекания приблизительно 2 и 3 по сравнению с контрольным образцом A. В то время как по коэффициенту растекания легко отличается однослойное приготовленное с cmf CWP-полотно от однослойного полотна, приготовленного только из NBSK, возможно более универсальными показателями различий, получаемых при наличии cmf-волокна, являются высокие дифференциальные объемы пор с небольшим радиусом поры (менее чем 10-15 микрон), а также высокие капиллярные давления при низком насыщении, по сравнению с тем, что можно наблюдать в случае двухслойных салфеток и полотен для рук.

Следуя в целом методикам, описанным выше, получали серии двухслойных CWP-полотен и тестировали на пористость. Образец D представляет собой контрольный образец, полученный с NBSK-волокном, без cmf; образец E представляет собой двухслойное полотно с 75 мас.% NBSK-волокна и 25 мас.% cmf; образец F представляет собой двухслойное полотно с 50 мас.% NBSK-волокна и 50 мас.% cmf. Результаты приведены в таблице 10 и представлены графически на фиг.23.

Как можно видеть из таблицы 10 и Фиг.23, двухслойная структура полотна до некоторой степени маскирует структуру пор индивидуальных полотен. Таким образом, для целей вычисления коэффициента растекания должны применяться одиночные слои.

Данные по пористости для cmf-содержащего двухслойного полотна тем не менее уникальны в том, что относительно большая фракция объема пор представлена порами меньших радиусов, менее приблизительно 15 микрон. Подобное поведение можно видеть в полотнах для рук, обсуждаемых далее.

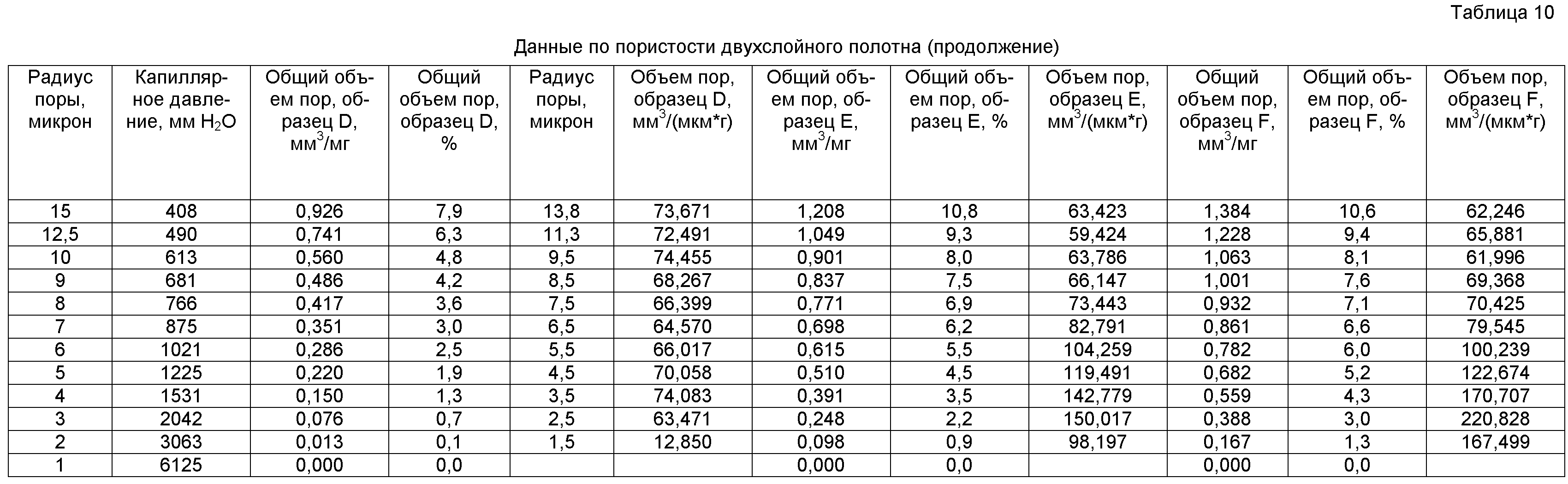

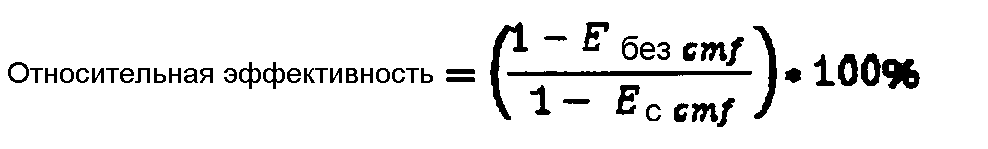

Следуя методикам, указанным выше, полотна для рук получали и тестировали на пористость. Образец G представляет собой NBSK полотно для рук без cmf; образец J представляет собой 100% cmf-волоконное полотно для рук; и образец K представляет собой полотно для рук с 50% cmf-волокна и 50% NBSK. Результаты приведены в таблице 11 и Фиг.24 и 25.

Здесь снова можно видеть, что полотна, содержащие cmf, имеют значительно больший относительный объем пор при небольших радиусах пор, cmf-содержащее двухслойное полотно имеет вдвое больший относительный объем пор меньше 10-15 микрон, чем NBSK полотно; в то время как cmf и cmf-содержащие полотна для рук имеют в 3-4 раза больший относительный объем пор менее приблизительно 10-15 микрон, чем полотна для рук без cmf.

Фиг.26 представляет собой график зависимости капиллярного давления от насыщения (общий объем пор) для CWP-полотен с и без cmf. Здесь можно видеть, что полотна с целлюлозным микроволокном имеют до 5 раз большее капиллярное давление при низком насыщении благодаря большей фракции небольших пор.

Тестирование шороховатости по Бендтсену

1) Шероховатость по Бендтсену и относительная гладкость по Бендтсену

Добавление регенерированного целлюлозного микроволокна к бумагообразующей бумажной массе из традиционных бумагообразующих волокон приводит к поразительной гладкости поверхности полотна, высоко желательного признака для салфетки, поскольку впоследствии это свойство обеспечивает хороший контакт поверхность-поверхность между салфеткой и очищаемой поверхностью.

Шероховатость по Бендтсену представляет собой один метод, по которому может быть охарактеризована поверхность полотна. В целом шероховатость по Бендтсену измеряется путем зажатия тестируемого куска между плоским стеклянным планшетом и круглой металлической фаской и измерением скорости воздушного потока между бумагой и фаской; воздух подается при номинальном давлении 1,47 кПа. Фаска для измерения имела внутренний диаметр 31,5 мм ± 0,2 мм и ширину 150 мкм ± 2 мкм. Давление, прикладываемое на тестируемый кусок фаской, составляло или 1 кг, или 5 кг. Тестер гладкости по Бендтсену и пористости (код 9 SE 114), снабженный компрессором воздуха, тестирующей головкой 1 кг, грузом 4 кг и чистым стеклянным планшетом, получали от L&W USA, Inc. (10 Madison Road, Fairfield, New Jersey 07004) и использовали в тестах, которые описаны ниже. Тесты проводили согласно способу тестирования ISO-8791-2 (1990), который включен в данное описание в качестве справочного материала.

Гладкость по Бендтсену относительно полотна без микроволокна вычисляется путем деления шероховатости по Бендтсену полотна без микроволокна на шероховатость по Бендтсену аналогичного полотна с микроволокном. Или одинаковые стороны, или обе стороны полотна могут быть применены для вычисления относительной гладкости, в зависимости от природы полотна. Если применяются обе стороны, величина приводится как средняя величина.

Серии полотен для рук, полученных с различными количествами cmf и традиционных бумагообразующих волокнон, приведены в таблице 12. Были получены полотна для рук, у которых одна поверхность обращена к металлической поверхности и другая поверхность обращена к воздуху при сушке способом высушивания на воздухе. Оба стороны тестировали на шероховатость по Бендтсену при давлении 1 кг и давлении 5 кг, как указано выше. Таблица 12 представляет средние величины шероховатости по Бендтсену при давлении 1 кг и давлении 5 кг, а также относительную гладкость по Бендтсену (среднюю) по сравнению с целлюлозными полотнами, полученными без регенерированного целлюлозного микроволокна.

Результаты также представлены на фиг.27 для шероховатости по Бендтсену при давлении 1 кг. Как можно видеть из данных в таблице 10 и Фиг.27, шероховатость по Бендтсену уменьшается синергическим образом, особенно при добавлении волокна до 50% или около. Относительная гладкость полотен относительно полотна без бумагообразующего волокна находится в диапазоне от около 1,7 до приблизительно 6, по данным этих тестов.

Тестирование остатков после вытирания салфеткой

Используя в целом методику тестирования, описанную в патенте US 4307143, Meitner, которая включена в данное описание в качестве справочного материала, салфетки получали и тестировали их на способность удалять остатки с поверхности.