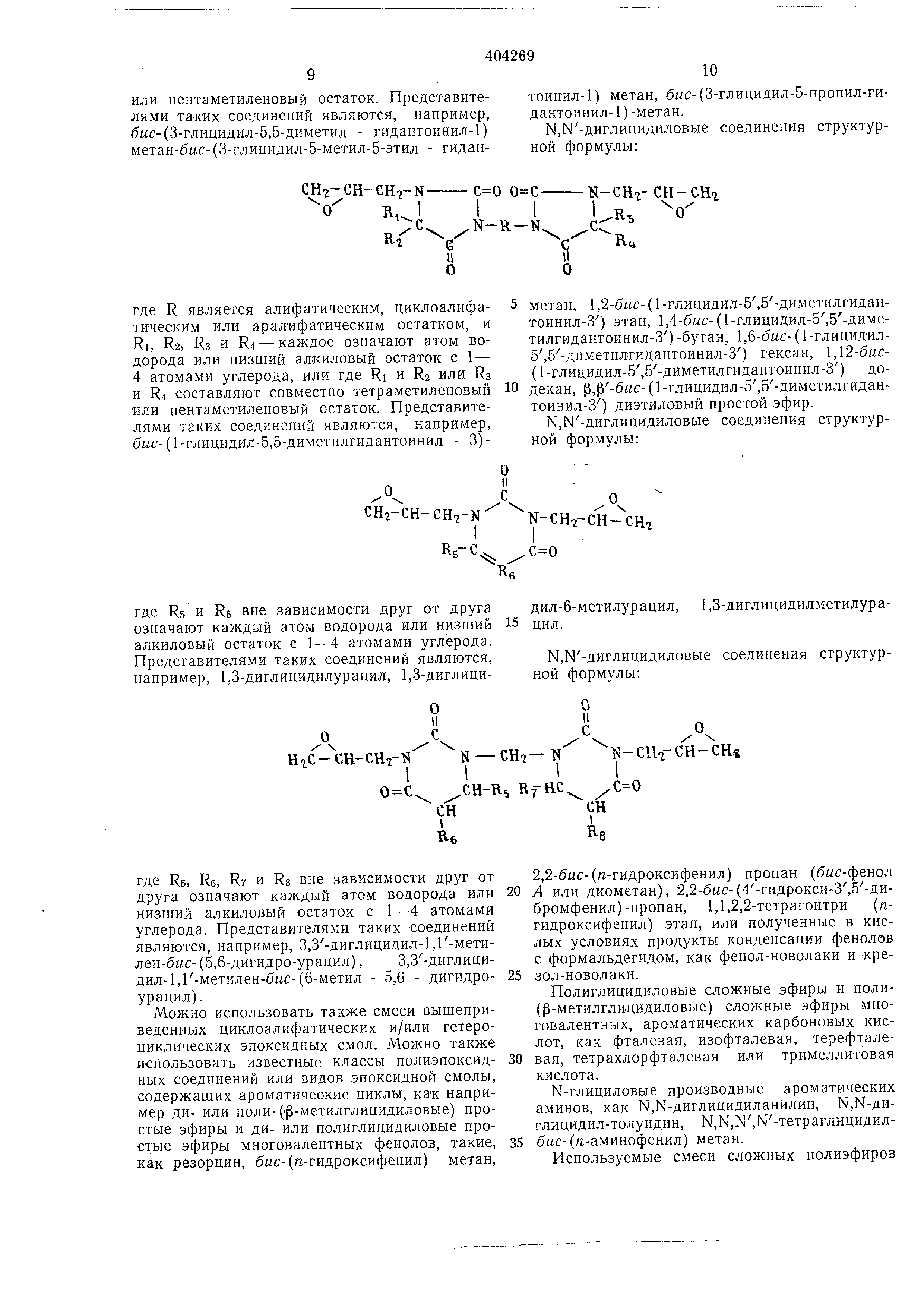

где Rs, Re, R и Rg вне зависимости друг от друга означают каждый атом водорода или

низший алкиловый остаток с 1--4 атомами углерода. Представителями таких соединений

являются, например, 3,3-диглицидил-1,Г-метилен-быс- (5,6-дигидро-урацил), 3,3-диглицидил-1

,Г-метилен-бис-(6-метил - 5,6 - дигидроурацил ).

Можно использовать также смеси вышеприведенных циклоалифатических и/или гетероциклических

эпоксидных смол. Можно также нспользовать известные классы полиэпоксидных

соединений или видов эпоксидной смолы, содержаш,их ароматические циклы, как например

ди- или поли-(р-метилглицидиловые) простые эфиры и ди- или нолиглицидиловые простые

эфиры многовалентных фенолов, такие, как резорцин, бис-(п-гидроксифенил) метан.

2,2-бцс-(п-гидроксифенил) пропан (б«с-фенол Л илИ диометан), 2,2-бис-(4-гидро;кси-3,5-дибромфенил

)-пропан, 1,1,2,2-тетрагонтри (пгидроксифенил ) этан, или полученные в кислых

условиях продукты конденсации фенолов с формальдегидом, как фенол-новолаки и крезол-новолаки .

Полиглицидиловые сложные эфиры и поли (р-метилглицидиловые) сложные эфиры многовалентных

, ароматических карбоновых кислот , как фталевая, изофталевая, терефталевая

, тетрахлорфталевая или тримеллитовая кислота.

N-глициловые производные ароматических аминов, как Ы,Н-диглицидиланйлин, Ы,Н-диглицидил-толуидин

, Ы,М,К ,Ы-тетраглицидилбис- (/г-аминофенил) метан.

Используемые смеси сложных полиэфиров

11

(I) представляют собой кислые сложные полиэфиры с двумя конечными карбоксиловыми

группами. Такие полиэфиры (сложные) получают известным способом путем поликонденсации

дикарбоновых кислот структурной формулы НООС-RI-СООН с диолом структурной

формулы НО-R2-ОН; в зависимости от молярного соотношения дикарбоновой кислоты

и диола и полноты реакции конденсации получают сложные полиэфиры различной длины цепи.

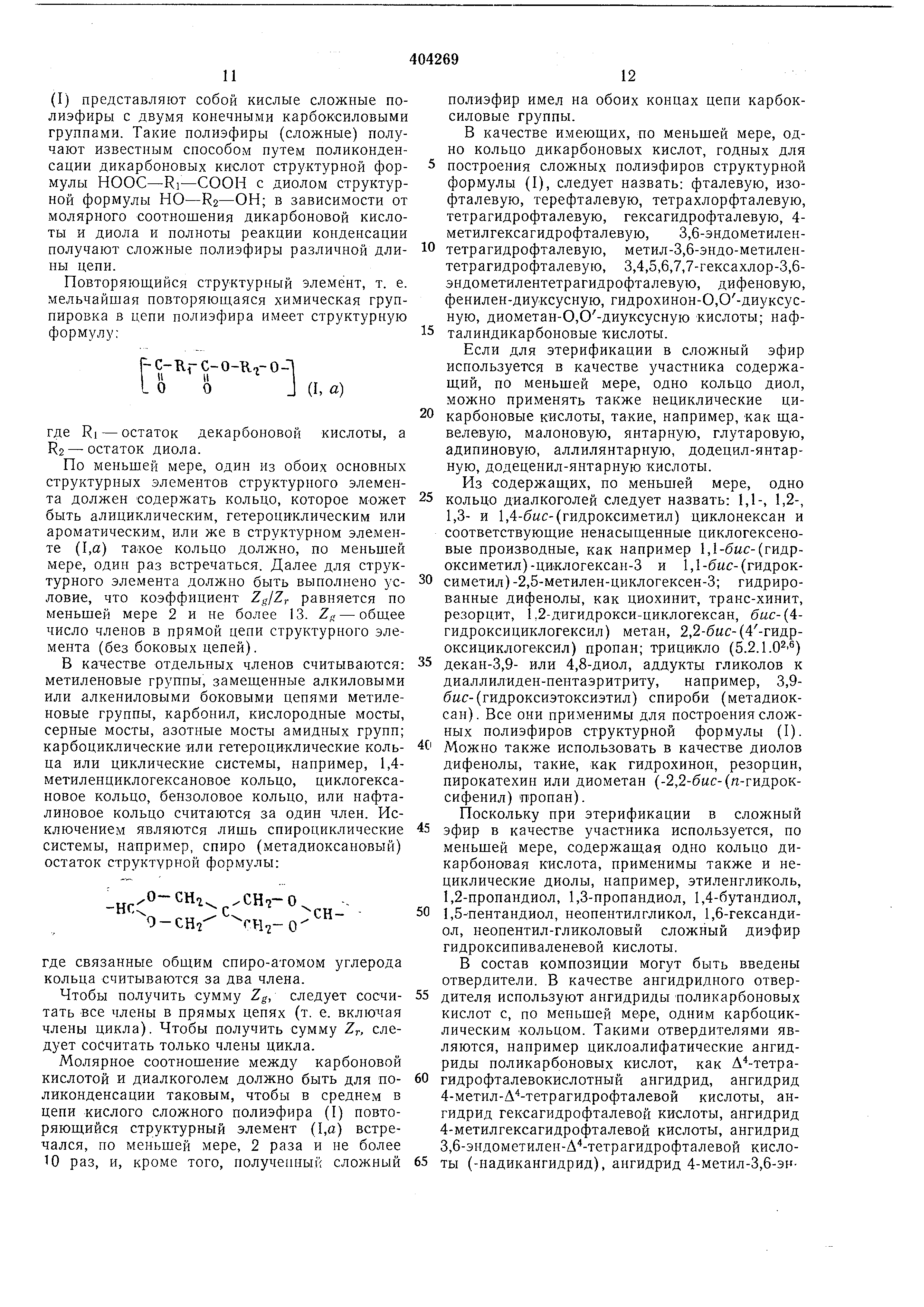

Повторяющийся структурный элемент, т. е. мельчайшая повторяюш:аяся химическая группировка

в цепи полиэфира имеет структурную формулу:

р-С-КгС-0-R -O-l

II И

L о оJ

(I, а)

где RI - остаток декарбоновой кислоты, а Кг - остаток диола.

По меньшей мере, один из обоих основных структурных элементов структурного элемента

должен содержать кольцо, которое может быть алициклическим, гетероциклическим или

ароматическим, или же в структурном элементе (1,а) та-кое кольцо должно, по меньшей

мере, один раз встречаться. Далее для структурного элемента должно быть выполнено условие

, что коэффициент ZgjZ равняется по меньшей мере 2 и не более 13. Zg - обшее

число членов в прямой цени структурного элемента (без боковых цепей).

В качестве отдельных членов считываются: метиленовые группы, замещенные алкиловыми

или алкениловыми боковыми цепями метиленовые группы, карбонил, кислородные мосты,

серные мосты, азотные мосты амидных групп; карбоциклические или гетероциклические кольца

или циклические системы, нанример, 1,4метиленциклогексановое кольцо, циклогексановое

кольцо, бензоловое кольцо, или нафталиновое кольцо считаются за один член. Исключением

являются лишь спироциклические системы, например, спиро (метадиоксановый)

остаток структурной формулы:

,0-СНг СН,-0

-НС

:сн 9-СН2 Н7-0

где связанные общим спиро-атомом углерода кольца считываются за два члена.

Чтобы получить сумму Zg, следует сосчитать все члены в прямых цепях (т. е. включая

члены цикла). Чтобы получить сумму Zr, следует сосчитать только члены цикла.

Молярное соотношение между карбоновой кислотой и диалкоголем должно быть для цоликонденсации

таковым, чтобы в среднем в цепи кислого сложного полиэфира (I) повторяющийся

структурный элемент (1,а) встречался , по меньшей мере, 2 раза и не более

10 раз, и, кроме того, полученный сложный

12

полиэфир имел на обоих концах цепи карбоксиловые группы.

В качестве имеющих, по меньшей мере, одно кольцо дикарбоновых кислот, годных для

построения сложных полиэфиров структурной формулы (I), следует назвать: фталевую, изофталевую

, терефталевую, тетрахлорфталевую, тетрагидрофталевую, гексагидрофталевую, 4метилгексагидрофталевую

, 3,6-эндометилентетрагидрофталевую , метил-3,6-эндо-метилентетрагидрофталевую

, 3,4,5,6,7,7-гексахлор-3,6эндометилентетрагидрофта левую, дифеновую,

фенилен-диуксусную, гидрохинон-О,О-диуксусную , диометан-О,О-диуксусную кислоты; нафталиндикарбоновые

кислоты.

Если для этерификации в сложный эфир

используется в качестве участника содержащий , по меньшей мере, одно кольцо днол,

можно применять также нециклические цикарбоновые кислоты, такие, например, как щавелевую

, малоновую, янтарную, глутаровую, адипиновую, аллилянтарную, додецил-янтарную

, додеценил-янтарную кислоты. Из содержаш,их, по меньшей мере, одно

кольцо диалкоголей следует назвать: 1,1-, 1,2-, 1,3- и 1,4-бмс-(гидроксиметил) циклонексан и

соответствующие ненасыщенные циклогексеновые производные, как например 1,1-бис-(гидроксиметил

)-ци.клогексац-3 и 1,1-б«с-(гидроксиметил )-2,5-метилен-циклогексен-3; гидрированные

дифенолы, как циохинит, транс-хинит, резорцит, 1,2-дигидрокси-циклогексан, бмс-(4гидроксициклогексил

) метан, 2,2-быс-(4-гидроксициклогексил ) цропан; трицикло (5.2.1.)

декан-3,9- или 4,8-диол, аддукты гликолов к диаллилиден-пентаэритриту, например, 3,9быс-

(гидроксиэтоксиэтил) спироби (метадиоксан ). Все они применимы для построения сложных

полиэфиров структурной формулы (I).

Можно также использовать в качестве диолов

дифенолы, такие, как гидрохинон, резорцин,

пирокатехин или диометан (-2,2-бис-(п-гидроксифенил

) пропан).

Поскольку при этерификации в сложный

эфир в качестве участника используется, по меньшей мере, содержащая одно кольцо дикарбоновая

кислота, применимы также и нециклические диолы, например, этиленгликоль,

1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол,

1,5-пентандиол, неопентилгликол, 1,6-гександиол

, неопентил-гликоловый сложный диэфир гидроксипиваленевой кислоты.

В состав композиции могут быть введены отвердители. В качестве ангидридного отвердителя

используют ангидриды поликарбоновых кислот с, по меньшей мере, одним карбоциклическим

кольцом. Такими отвердителями являются , например циклоалифатические ангидриды

поликарбоновых кислот, как А -тетрагидрофталевокислотный ангидрид, ангидрид

4-метил-А-тетрагидрофталевой кислоты, ангидрид гексагидрофталевой кислоты, ангидрид

4-метилгексагидрофталевой кислоты, ангидрид 3,6-эндометилен-А-тетрагидрофталевой кислоты

(-надикангидрид), ангидрид 4-метил-3,6-эн13

дометилен-4-тетрагидрофталевойкислоты,

(-метиленадикангидрид); 3,4,5,6,7,7-гексахлор3

,6-эндометилен-тетрагидрофталекислотный ангидрид иаддукт Дильс-Альдера из 2 моль

аигидрида малеиновой кислоты и 1 моль 1,4б«с- (циклопентадиенил)-2-бутена, или ароматические

ангидриды поликарбоновой кислоты, как ангидрид фталевой кислоты, ангидрид тримеллитовой

кислоты или ангидрид пиромеллитовой кислоты.

Особенно целесообразно применение никлоалифатических ангидридов декарбоновой кислоты

, как, например, ангидрид А -тетрагидрофталевой кислоты или ангидрид гексагидрофталевой

кислоты, дающие формовочные материалы с особо хорошими электрическими

свойствами. В состав композиции могут быть также введены обычные модифицирующие

средства, такие, как нанолнители, усилители, разбавители, пигменты, красители, органические

растворители, смягчители, средства, тикоотропические вещества, противовоснламеняющие

вещества, смазки.

В качестве наполнителей, усилителей, разбавителей

и нигментов, которые можно использовать в композиции, следует назвать:

текстильное и стекловолокно, борное и углеродное волокно, целлюлозу, полиэтиленовый

порошок, полипропиленовый порошок, слюду, асбест, кварцевую муку, сланцевую муку,

алюминийсксидтригидрат, мел, гипс, антимонтриоксид , бентоны, аэроголь кремниевой кислоты

(АЭРОСИЛ), литопоны, барит, титандиоксил , сажу, графит, окись железа или металлические

порошки, такие, как порошок алюминия или Б :елеза.

В качестве органических растворителей для модификации отверждеваемых смесей можно

использовать, например, толуол, ксилол, нпропанол , бутилацетат, ацетон, метилэтилкетон

, диацетоновый алкоголь, этиленгликольмонометиловый простой эфир, моноэтиловый простой

эфир и монобутиловый простой эфир.

в композиции можно добавлять другие

обычные добавки, как, например, огнестойкие вещества, тикоотропирующие вен ества, средства

, способствующие розливу, («flew control agents), как силоконы, апетобутират целлюлозы

, поливинилбутирал, воска, стеараты и т. д. (которые частично можно применять в

качестве смазки). Композиции можно получать обычным способом при помощи известных

смесительных агрегатов (мещалок, квантогенераторов , валков и т. д.). Полученные

композиции могут быть применены, в первую очередь, в качестве защитных покрытий в

электротехнике и в качестве связующего для пропитки. Их можно использовать в зависимости

от применения в наполненном или ненаполненном состоянии, в виде растворов, лака

горячей сушки, спеченного порошка, прессмасс , пропиточной смолы, литьевой смолы, в

виде формЕз для литья под давлением, импрегнирующей смолы и клеющих веществ, связующих

для слоистых пластиков, инструмен14

тальной смолы, материала для заделки и изоляции

для электропромышленности.

Для описанного в примерах получения композиций

используют следующие кислые сложные нолиэфиры:

Способ нолучения сложного полиэфира А. 760 г ангидрида Д-тетрагидрофталевой

кислоты и 248,5 г зтиленгликола (молярное соотношение 5:4) подогревают в

азотной атмосфере до 175°С. Далее при перемещивании в течение 5 час температуру

поднимают до 210°С и постоянно отгоняют поликонденсационную воду. Затем смесь охлаждают

до 157°С и вакуумируют 30 мин при

10 мм рт. ст. Образующийся кислый сложный

полиэфир при комнатной температуре - очень

вязкая, желто-золотая масса с кислотноэквивалентным

весом 464 (теория: 468).

Способ получения сложного полиэфира

Б. 815 г ангидрида фталевой кислоты нагревают вместе с ЗШ г этиленгликола

(молярное соотнощение 11:10) в атмосфере азота до 164°С. Далее 10 час нагревают при

185°С, постоянно отгоняя образующуюся вследствие поликонденсации воду. Затем охлаждают

до 140°С и вакуумируют при 9 мм рт. ст. в течение 7 час, нагревая до 160°С. Образующийся

кислый сложный полиэфир - желтая, стекловидная, ломкая масса с кислотноэквивалентным

весом 932 (теория: 1035).

Способ получения сложного полиэфира

В. 740,5 г ангидрида фталевой кислоты и 304 г пропан-диола-(1,2) (молярное

соотнощение 5:4) нагревают в атмосфере

азота до 166°С. Далее нри перемешивании нагревают

6,5 час до 182°С и отгоняют образующуюся вследствие поликонденсации воду.

Затем охлаждают до 145°С и при этой температуре вакуумируют при 9 мм рт. ст. Образующийся

сложный полиэфир - светло-желтая , стекловидная, ломкая масса с кислотноэквивалентным

весом 461 (теория: 468).

Способ получения сложного полиэфира

Г. 770,5 г ангидрида гексагидрофталевой кислоты и 360,5 г бутандиола-(1,4)

(молярное соотношение 5 : 4) нагревают в атмосфере азота до 200°С и держат нри перемешивании

9 час при этой температуре. Образующуюся вследствие полйконденсации воду

постоянно отгоняют. Затем смесь охлаждают до 142°С и вакуумируют при 11 мм рт. ст.

В течение 1 час под вакуумом нагревают дс 160°С.

Реакционный продукт - желтая масса медообразной конструкции с кислотноэквивалентным

весом 502 (теория: 530).

Способ получения сложного полиэфира

Д. 740,5 г ангидрида фталево кислоты и 360.5 г бутандиола (1,4) (молярное

соотношение 5:4) в атмосфере азота нагре вают до 125°С. При перемешивании нагрева

ют далее до 174°С в течение 7 час. Образующуюся вследствие поликонденсании воду по

стоянно отгоняют. Затем охлаждают до 132

и вакуумируют до 12 мм рт. ст. В течени(

15

1 час нагревают до 154° и одновременно понижают

давление до 10 мм рт. ст. Образующийся сложный полиэфир - коричневая вязкая

масса с -кислогноэквивалентным весом 470 (теория: 514).

Способ получения нолиэфира Е. 2158 г ангидрида гексагидрофталевой кислоты и 946 г бутандиода (1,4)

(молярное соотношение 4 :3) нагревают в атмосфере азота до 160°С. Далее при перемешивании

нагревают в течение 6 час до 190°С. Образующуюся вследствие поликонденсации

воду постоянно отгоняют. После дополнительных 5 час при 190°С охлаждают до 170°С и

вакуумируют при 12 мм рт. ст. Под этим вакуумом в течение I час нагревают до 185°С

Образующийся кислый сложный полиэфир - светло-желтая крайне высоковискозная жидкость

с кислотноэквивалентным весом 452 (теория: 411).

Способ получения сложного полиэфира Ж. 616 г (4 моль) ангидрила гексанидрофталевой

кислоты и 312 г (3 моль) неопентилгликоля в колбе для сульфатирования

, снабженной нисходящим холодильником, смешивают и нагревают до 100°С. Затем реакционную

смесь охлаждают до 150°С, после того, как имела место экзотермическая реакция

(повышение температуры до 186°С) и оставляют реагировать 20 час при такой температуре

в атмосфере азота. После того, как заканчивается водоотделение, 8 час дают реагировать

при 150°С под водоструйным вакуумом , с получением светло-желтого при комнатной

температуре стекловидно затвердевающего кислого сложного полиэфира с кислотноэквивалентным

весом 420 (теория; 446).

Способ получения сложного полиэфира

3. 590 г (5 моль) янтарной кислоты и 576 г (4 моль) 1,1-бмс-(гидроксиметил

)-циклогексана смешивают в колбе для сульфатирования, снабженной нисходящим холодильником

, и нагревают в атмосфере азота до 130°С. После этого имеет место экзотермическая

реакция, и реакционная смесь нагревается до 170°С. Затем дают реагировать

4 час при 170°С, 3 час при 190°С при нормальных условиях и 2 час при 175°С под водоструйпым

вакуумом. Получают светло-желтую , высоковискозную смолу с кислотноэквивалентным

весом 533 (теория 511).

Способ получения сложного полиэфира

Я. 760,8 г (5 моль) ангидрида тетрагидрофталевой кислоты и 568,8 г (4 моль)

1,1 -бис- (гидроксиметил) -циклогексана-3 нагревают в колбе для сульфатирования, снабженной

нисходящим холодильником, при перемешивании в атмосфере азота 16 час до

180°С. После этого водоотделение закончено. Затем еще 6 час при 180°С реагировать под

водоструйным вакуумом. Образуется светложелтый , при Комнатной температуре стеклозидно

отвердевающий кислый сложный полиэфир с кислотноэквивалентным весом 901.

16

Способ получения сложного полиэфира К- 493,2 г (3,2 моль) ангидрида

гексагидрофталевой кислоты смешивают с 576,0 г (2,4 моль) гидрированного бисфенола

А (2,2-бис-(я-гидроксициклогексил)-пропан) (молярное соотношение ангидрида к диолу

5:3) и нагревают в атмосфере азота при перемешивании до 170°С. Затем в течение 4 час

температуру поднимают до 180°С, а в течение

дальнейших 24 час - до 200°С. Три последних

часа реакционного срока дают реагировать под водоструйным вакуумом. Полученный

сложный полиэфир представляет собой при комнатной температуре стекловидный продукт

с кислотноэквивалентным весом 620 (теория 641).

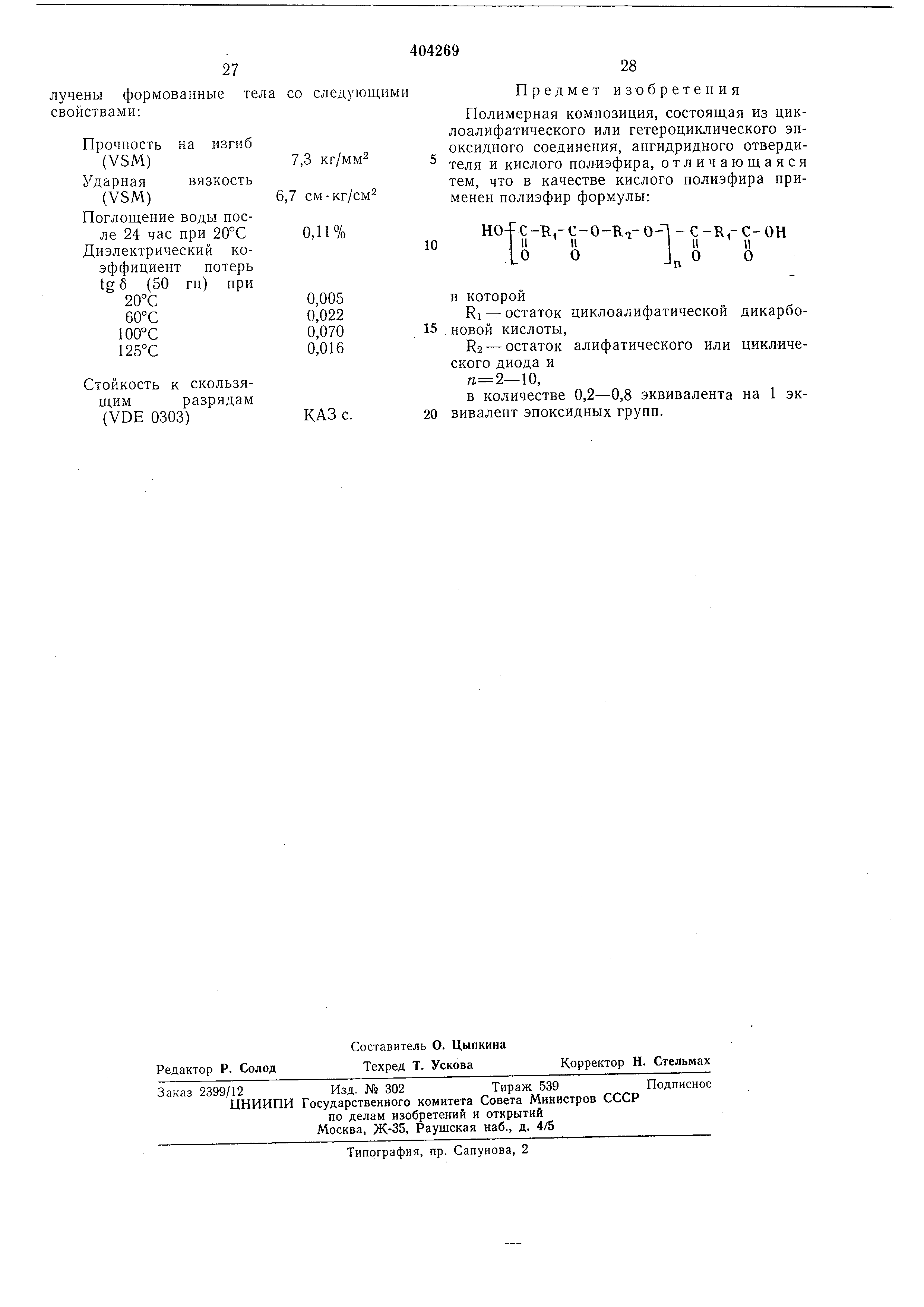

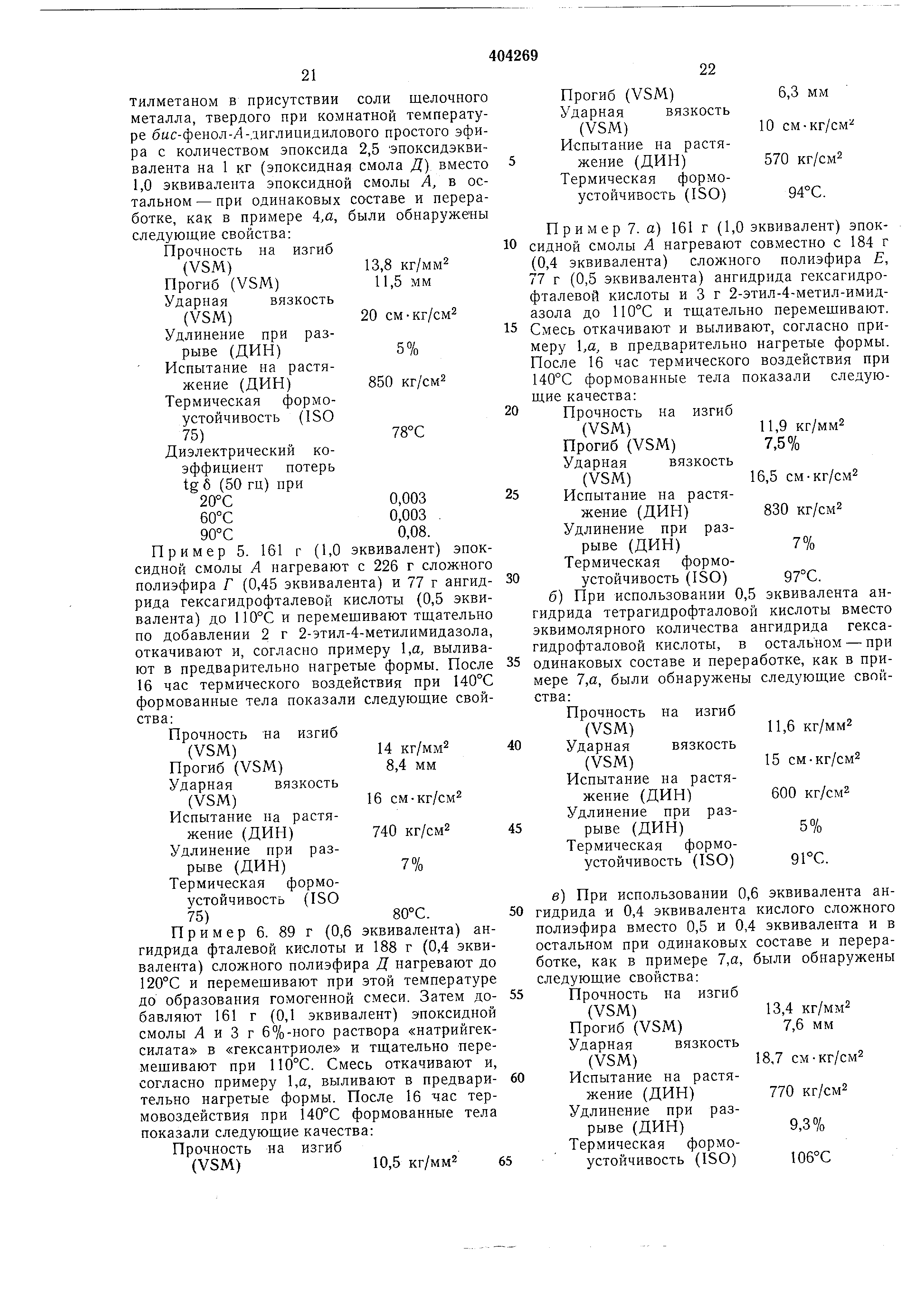

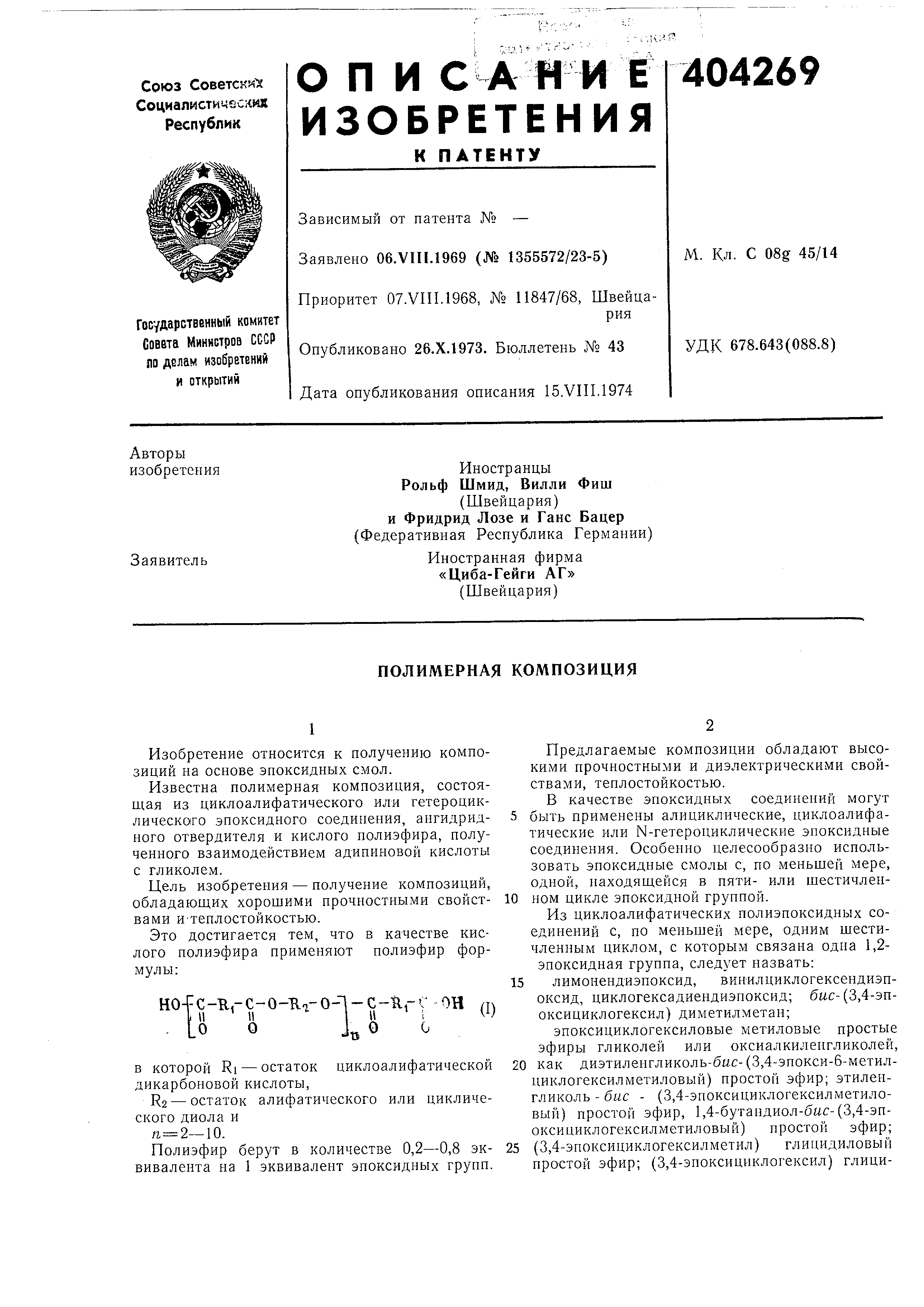

Пример 1. а) 161 г жидкого при комнатной температуре циклоалифатического диэпоксидного

соединения структурной формулы:

JijC

СН7

lie.

Iрсн,-о-

о:о

сн сн

Н7С НСсн

сн7

(-3,4-эпокситетрагидробензол-3,4 - эпоксициклогексан-1

,Г-диметанол) с количеством эпокспда в 6,2 эпоксидэквивалентоБ на 1 кг (эпоксидная

смола А совместно с 210 г сложного

полиэфира А и 77 г ангидрида гексагидрофталевой

кислоты соответственно 0,5 моль ангидрида и 0,45 эквивалента кислого сложного

эфира на 1,0 эквивалент диэпоксидного соединения ) нагревают до 110°С и по добавлеНИИ

3 г 2-этил-4-метилимидазола тшательно перемешивают, выдерживают в вакууме для

удаления воздушных пузырей, смесь выливают в предварительно нагретые алюминиевые

формы, причем в целях определения прочности

на изгиб, прогиба, ударной вязкости и формоустойчивости

, в тепле изготавливают пластины 135X135X4 мм, из которых вырабатывают

опытные образцы. Для определения диэлектрического коэффициента потерь изготавливают

пластины тех же размеров, но толщпдой 3 мм. Для испытания на растяжение изготавливают

опытные образцы по ДИН 16946 или ДИН 53 445; пробная форма 2.4 мм. После

термического воздействия в течение 16 час

при 140°С формованные тела показали следующие

свойства:

Прочность на изгиб по

VSM 77103

12,3 кг/мм2

Прогиб по VSM 77103 4,7 мм

Ударная вязкость по

VSM 77105

8 кг-см/см2

Термическая формоустойчивостьпо

ISO R 75

85°С I17 Диэлектрический коэффициент потерь

tg6 (50 ГЦ) по VSM 77108 при 20°С 100°С

150°С В такой же исходной смеси во время о верждения измеряют изменение объема по к

пиллярному методу. До желатинизации име место 78,5% тотальной усадки, в то время к

при сравнительном испытании без добав сложного полиэфира, т. е. с 1,0 эквиваленто

эпоксидной смолы Л и 1,0 моль ангидрида ге санидрофталевой кислоты 52% тотальной уса

ки имело место до желаткнизации и 48% после. Малая усадка смеси смолы до желат

низации особенно целесообразна применител но в области литьевой смолы, поскольку

время отверждения образуется значитель меньшее усадочное напряжение.

б)При использовании 0,5 моль ангидрид тетрагидрофталевой кислоты вместо соотве

ствующего количества ангидрида гексагидр фталевой кислоты, в остальном - одинаковы

составные части и переработка, как в прим ре 1,а, результируют следующие качества: Прочность на изгиб

по VSM 77103 11,6 КГ/ММ2 Ударная вязкость по

15,9 см-кг/см VSM 77105 Термическая формоустойчивость

по ISO 75 Испытание на растяжение по ДИН

600 кг/см2 53445 Удлинение при разрыве по ДИН

5%. 53445

в)При использоваяии 0,6 моль ангидрид гексагидрофталевой кислоты (вместо 0,5)

0,4 эквивалента сложного полиэфира (вмес 0,45), в остальном - одинаковые составны

части и переработка, как в примере 1,а, обн ружены следующие свойства: Прочность на изгиб

13,6 кг/мм2 Ударнаявязкость 16 см-кг/см

Испытание на растя770 КГ/СМ2 жение (ДИН)

Удлинение при разрыве (ДИН) Термическая формоустойчивость

(ISO 75) г) При использовании 0,65 моль ангидрид (

вместо 0,5) и 0,35 эквивалента сложного п лиэфира (вместо 0,45), в остальном - один

ковые состав и переработка, как в пример 1,а, обнаружены следующие свойства: Прочность на изгиб (

VSM)12,8 кг/мм2 Ударная вязкость

11,7 см-кг/см2 ( VSM) Испытание на растя730 кг/см2

жение (ДИН) Удлинение при разрыве (ДИН)

Термическая формоустойчивость (ISO 75)

При использовании 0,6 моль метилнадикдрида вместо эквимолярного количества

дрида гексагидрофталевой кислоты, в льном - одинаковый состав и переработак

в примере ,а, обнаружены следующие ства: Прочность на изгиб

12,9 кг/см2 5 мм Прогиб (VSM) Ударнаявязкость

16 см-кг/см Испытание на растя600 кг/см2

жение (ДИН) Удлинение при раз6% рыве (ДИН)

Термическая формоустойчивость (ISO 75)

Диэлектрический коэффициент потерь tg6 (50 гц) при

20°С 60°С 100°С 130°С

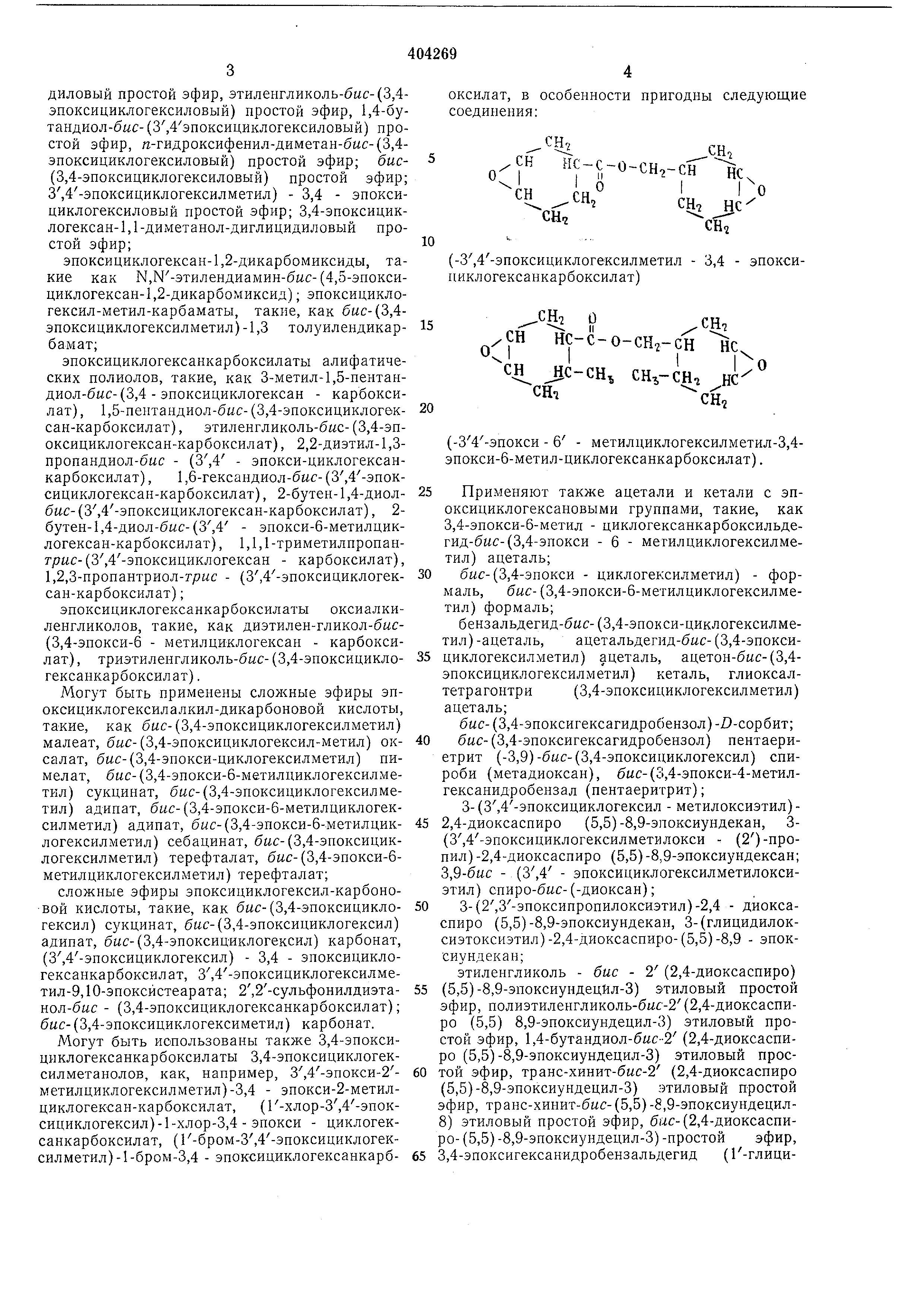

ример 2. G) 101,5 г триглицидилизоциата с количеством эпоксида 9,85 эпоксидвалентов

на I кг (эпоксидная смола В) евают вместе с 186 г сложного полиэфидо

тех пор, пока не образуется при переивании гомогенный расплав. По добавле92

,5 г ангидрида гексагидрофталевой кис (соответственно 0,6 моль ангидрида и

квивалента кислых сложных полиэфиров ,0 эквивалент эпоксидного соединения)

110°С тщательно перемешивают и после кого вакуумного воздействия выливают,

асно примеру 1,6, предварительно нагреформы . Термовоздействие в течение 16 час

140°С дает формование тела со следуюи качествами: Прочность на изгиб

16,4 кг/мм2 (VSM) 11,4 мм Прогиб (VSM)

Ударная вязкость 18,7 СМ-КГ/СМ2 Испытание на рас960

кг/см2 тяжение (ДИН) Удлинение при раз- .

рыве (ДИН) Термическая формоустойчивость (ISO 75)

19

Диэлектрический коэффициент

потерь tg б (50 гц) при 20°С 60°С

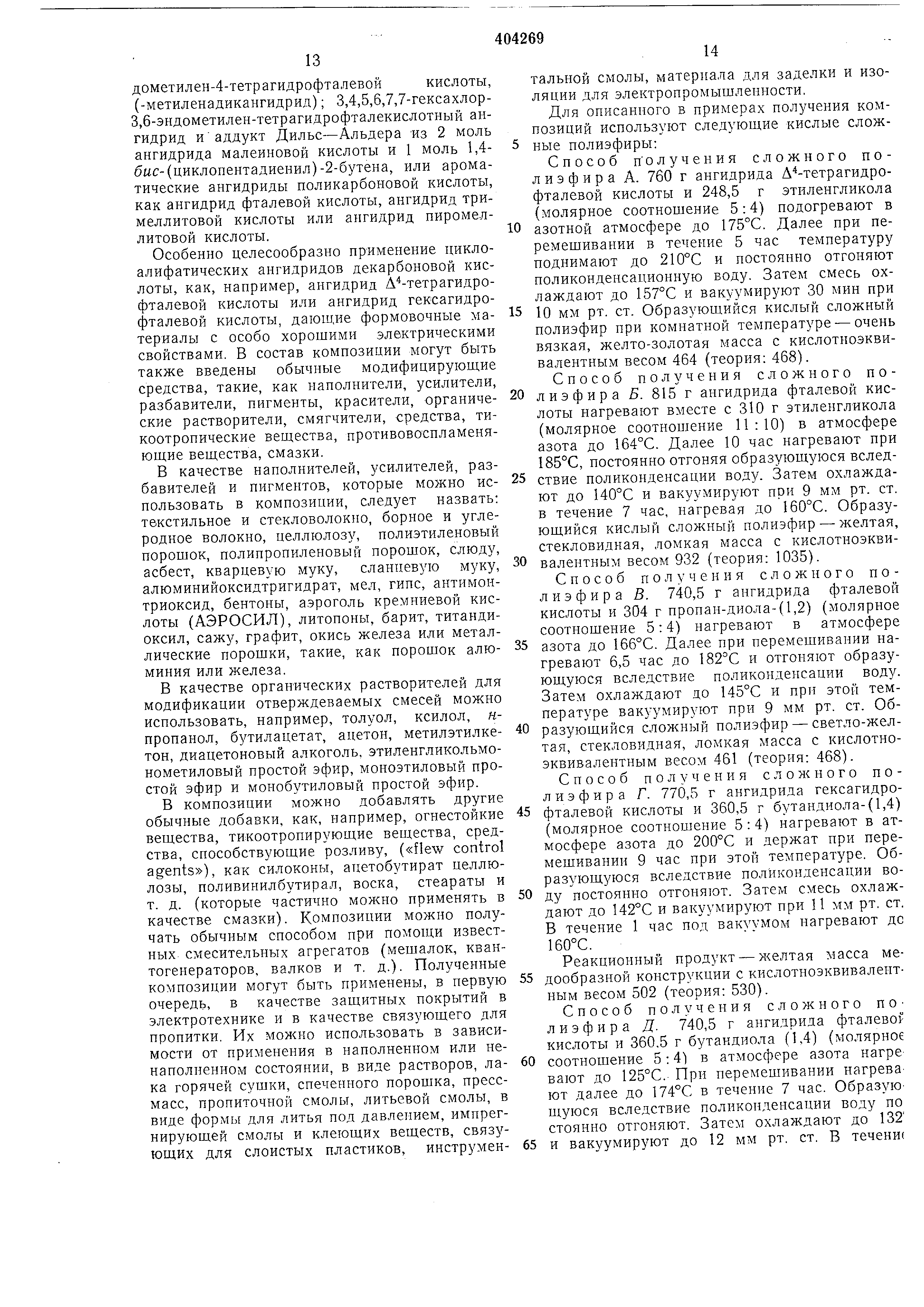

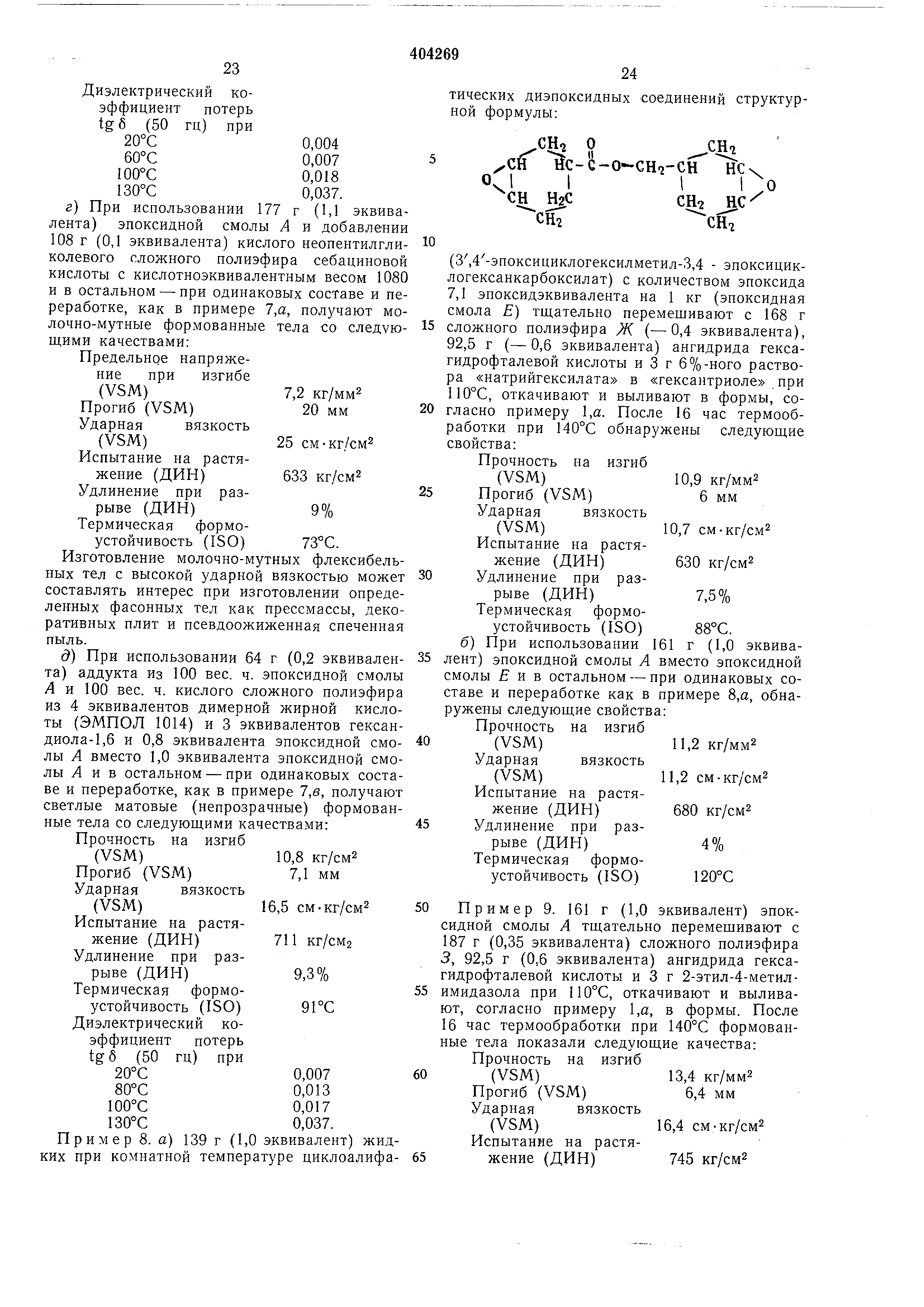

СНъ СН-,,

0 С

I сн сн 1

CH7-N

,NСН2N.

Л

II О

с количеством эпоксида 5,2 эпоксидэквивалентов на 1 кг {эпоксидная смола С) в остальном

- при одинаковых составе и переработке (отверждении), как в примере 2,а, обнаружены следующие свойства:

Прочность на изгиб13,8 кг/мм

Ударная вязкость20 см-кг/см

Поглощение воды после 24 час, 20°С0,14% Испытание на растяжение

(ДИН) 680 кг/см2 Удлинение при разрыве (ДИН)4%

Термическая формоустойчивость (ISO 75) 79°С

Диэлектрический коэффициент потерь tg6 (50 ГЦ) при

20°С0,004

60°С0,008

100°С0,064

130°С0,039.

Пример 3. 161 г эпоксидной смолы Л (1,0

эквивалент) при 110°С тщательно смещивают с 280 г сложного полиэфира В (0,3 эквивалента

), 100 г ангидрида гексагидрофталевой кислоты (0,65 эквивалента) и 1 г бензилдиметиламина

и по кратком вакуумном воздействии выливают, согласно примеру 1,а, в формы.

После 16 час термического воздействия при 140°С формованные тела дали следующую характеристику:

Прочность на изгиб

(VSM)11,3 кг/мм2

Прогиб (VSM)6,1 мм

Ударная вязкость

(VSM)10,6 СМ.КГ/СМ2

Испытание на растяжение (ДИН)640 кг/см2 Удлинение при разрыве

(ДИН)5% Термическая формоустойчивость (ISO

75) 87°С Пример 4. а) 16-1 г эпоксидной смолы А (1,0 эквивалент) тщательно смещивают при

110°С с 92,5 г ангидрида гексагидрофталевой кислоты (0,6 эквивалента), 184 г сложного полиэфира

С (0,4 эквивалента) и 3 г 6%.-ного раствора алкоголята натрия 3-гидроксиметил20

100°С0,044

J30°C0,53.

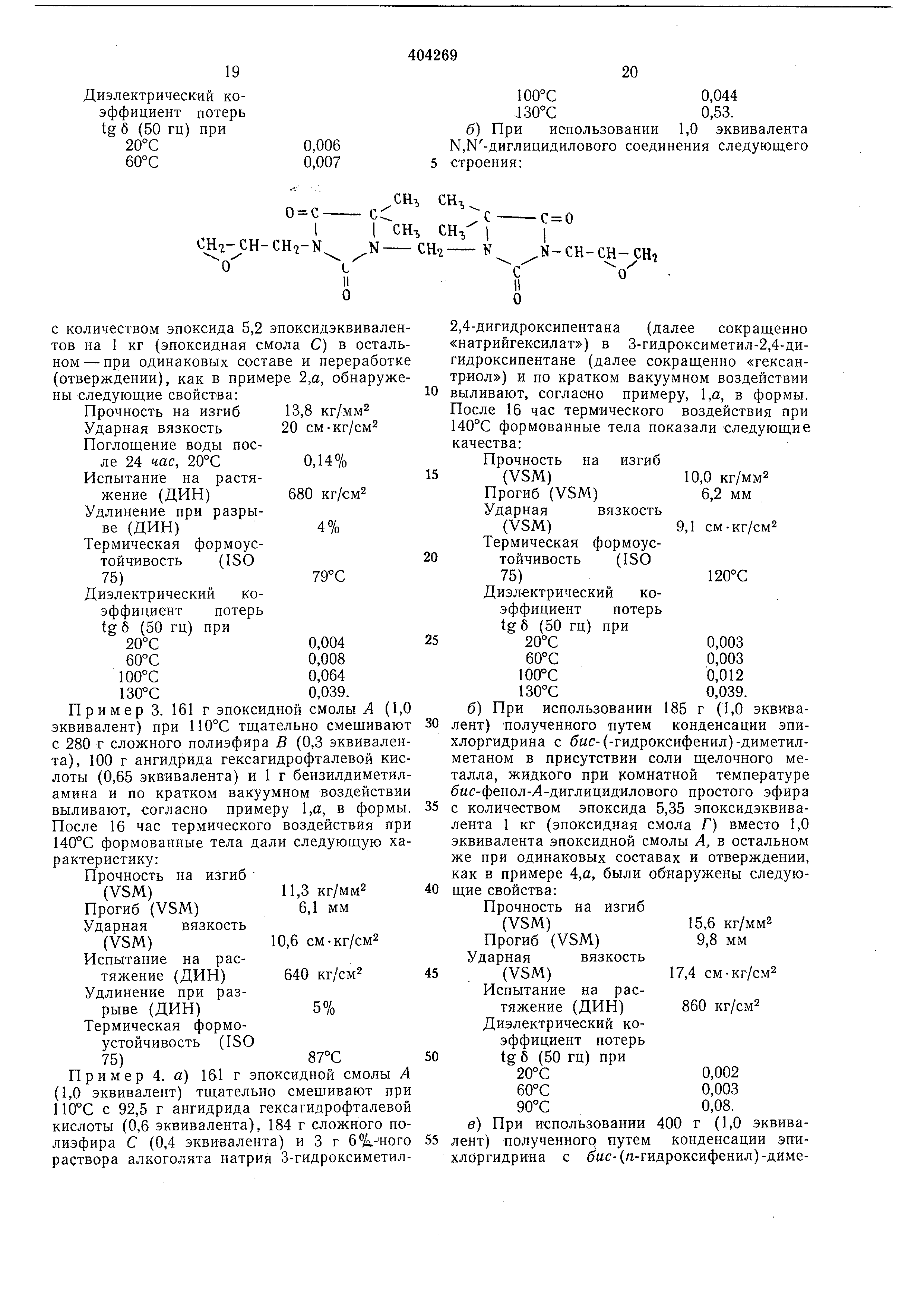

б) При использовании 1,0 эквивалента М,М-диглицидилового соединения следующего строения:

С 0

1 .N-CHт

о

2,4-дигидроксипентана (далее сокращенно

«натрийгексилат) в 3-гидроксиметил-2,4-дигидроксипентане (далее сокращенно «гексантриол

) и по кратком вакуумном воздействии выливают, согласно примеру, 1,а, в формы.

После 16 час термического воздействия при 140°С формованные тела показали следующие качества:

Прочность на изгиб

(VSM)10,0 КГ/ММ2

Прогиб (VSM)6,2 мм

Ударнаявязкость

(VSM)9,1 СМ-КГ/СМ2

Термическая формоустойчивость (ISO

75)120°С

Диэлектрический коэффициент потерь

tg6 (50 ГЦ) при

20°С0,003

60°С0,003

100°С0,012

130°С0,039.

б)При использовании 185 г (1,0 эквквалент ) полученного путем конденсации эпихлоргидрина

с быс-(-гидроксифенил)-диметилметаном в присутствии соли щелочного металла

, жидкого при комнатной температуре б«с-фенол-Л-диглицидИлового простого эфира

с количеством эпоксида 5,35 эпоксидэквивалента 1 кг (эпоксидная смола Г) вместо 1,0

эквивалента эпоксидной смолы А, в остальном же при одинаковых составах и отверждении,

как в примере 4,а, были обнаружены следующие свойства:

Прочность на изгиб

(VSM)15,6 КГ/ММ2

Прогиб (VSM)9,8 мм

Ударнаявязкость

(VSM)17,4 СМ-КГ/СМ2

Испытание на растяжение (ДИН)860 кг/см Диэлектрический коэффициент

потерь tg б (50 ГЦ) при

20°С0,002

60°С0,003

90°С0,08.

в)При использовании 400 г (1,0 эквивалент ) полученного, путем конденсации эпихлоргидрина

с быс-(п-гидроксифенил)-диметилметаном в присутствии соли щелочного

металла, твердого при комнатной температуре бис-фенол-Л-диглицидилового простого эфира

с количеством эпоксида 2,5 эпоксидэквивалента на 1 кг (эпоксидная смола Д) вместо 5

1,0 эквивалента эпоксидной смолы А, в остальном - при одинаковых составе и переработке

, как в примере 4,й, были обнаружены следующие свойства: Прочность на изгибЮ (

VSM)13,8 кг/мм2 Прогиб (VSM)11,5 мм Ударная вязкость (

VSM)20 СМ-КГ/СМ2 Удлинение нри раз-15 рыве (ДИН)5%

Испытание на растяжение (ДИН)850 кг/см2 Термическая формоустойчивость

(ISO20 75)78°С Диэлектрический коэффициент

нотерь tg б (50 гц) нри 20°С0,00325

60°С0,003 . 90°С0,08. Пример 5. 161 г (1,0 эквивалент) эноксидной

смолы А нагревают с 226 г слож-ного полиэфира Г (0,45 эквивалента) и 77 г ангид- 30

рида гексагидрофталевой кислоты (0,5 эквивалента ) до 110°С и перемешивают тщательно

но добавлении 2 г 2-этил-4-метилимидазола, откачивают и, согласно примеру ,а, выливают

в предварительно нагретые формы. После 35 16 час термического воздействия при 140°С

формованные тела показали следующие свойства: Прочность на изгиб (

VSM)14 кг/мм240 Прогиб (VSM)8,4 мм Ударнаявязкость (

VSM)16 СМ-КГ/СМ2 Испытание на растяжение (ДИН)740 кг/см245

Удлинение при разрыве (ДИН) 7% Термическая формоустойчивость

(ISO 75)80°С.50 Пример 6. 89 г (0,6 эквивалента) ангидрида

фталевой кислоты и 188 г (0,4 эквивалента ) сложного полиэфира Д нагревают до

120°С и перемешивают при этой температуре до образования гомогенной смеси. Затем до- 55

бавляют 161 г (0,1 эквивалент) эпоксидной смолы Л и 3 г 6%-ного раствора «натрийгексилата

в «гексантриоле и тщательно перемещивают при 110°С. Смесь откачивают и,

согласно примеру 1,а, выливают в нредвари- 60 тельно нагретые формы. После 16 час термовоздействия

при 140°С формованные тела показали следующие качества: Прочность на изгиб (

VSM)10,5 кг/ммг 5 си ( 0

77 фт аз См

ме П 14 щ

ги эк ги од

ме ст ги по

ос бо сл Прогиб (VSM)

Ударнаявязкость 10 см-кг/см Испытание на растя570

кг/см2 жение (ДИН) Термическая формоустойчквость

(ISO) Пример 7. а) 161 г (1,0 эквивалент) энокдной смолы А нагревают совместно с 184 г

,4 эквивалента) сложного полиэфира Е, г (0,5 эквивалента) ангидрида гексагидроалевой

кислоты и 3 г 2-этил-4-метил-имидола до 110°С и тщательно перемешивают.

есь откачивают и выливают, согласно нриру ,а, в предварительно нагретые формы.

осле 16 час термического воздействия при 0°С формованные тела показали следуюие качества:

Прочность на изгиб ( VSM)11,9 кг/мм2 Прогиб (VSM)7,5%

Ударнаявязкость ( VSM)16,5 СМ-КГ/СМ2 Испытание на растяжение

(ДИН)830 КГ/СМ2 Удлинение при разрыве (ДИН)7%

Термическая формоустойчивость (ISO)97°С. б) При иснользовании 0,5 эквивалента андрида

тетрагидрофталовой кислоты вместо вимолярного количества ангидрида гексадрофталовой

кислоты, в остальном - при инаковых составе и переработке, как в прире

7,а, были обнаружены следующие свойва: Прочность на изгиб (

VSM)11,6 КГ/ММ2 Ударная вязкость ( VSM)15 СМ-КГ/СМ2

Испытание на растяжение (ДИН)600 КГ/СМ2 Удлинение при разрыве

(ДИН)5% Термическая формоУСТОЙЧИВОСТЬ (ISO)91°С.

е) При использовании 0,6 эквивалента андрида и 0,4 эквивалента кислого сложного

лиэфира вместо 0,5 и 0,4 эквивалента и в тальном нри одинаковых составе и перератке

, как в примере 7,а, были обнаружены едующие свойства: Прочность на изгиб (

VSM)13,4 кг/мм2 Прогиб (VSM)7,6 мм Ударнаявязкость (

VSM)18,7 СМ-КГ/СМ2 Испытание на растяжение (ДИН)770 кг/см2

Удлинение при разрыве (ДИН)9,3% Термическая формоустойчивость

(ISO)106°С

23

Диэлектрический коэффициент потерь tg6 (50 гц) при

20°С0,004

60°С0,007

100°С0,018

130°С0,037.

г)При использовании 177 г (1,1 эквивалента

) эпоксидной смолы А и добавлении 108 г (0,1 эквивалента) кислого неопентилгликолевого

сложного полиэфира себациновой кислоты с кислотноэквивалентным весом 1080

и в остальном - при одинаковых составе и переработке , как в примере 7,а, молочно-мутные

формованные тела со следующими качествами:

Предельное напряжение

при изгибе (VSM)7,2 кг/мм2

Прогиб (VSM)20 мм

Ударная вязкость

(VSM)25 СМ-КГ./СМ2

Испытание на растяжение (ДИН)633 кг/см2 Удлинение при разрыве

(ДИН)9% Термическая формоустойчивость (ISO)73°С.

Изготовление молочно-мутных флексибельных тел с высокой ударной вязкостью может

составлять интерес при изготовлении определенных фасонных тел как прессмассы, декоративных

плит и псевдоожиженная спеченная пыль.

д)При использовании 64 г (0,2 эквивалента ) аддукта из 100 вес. ч. эпоксидной смолы

Л и 100 вес. ч. кислого сложного полиэфира из 4 эквивалентов димерной жирной кислоты

(ЭМПОЛ 1014) и 3 эквивалентов гександиола-1 ,6 и 0,8 эквивалента эпоксидной смолы

А вместо 1,0 эквивалента эпоксидной смолы Л и в остальном - при одинаковых составе

и переработке, как в примере 7,6, получают светлые матовые (непрозрачные) формованные

тела со следующими качествами:

Прочность на изгиб

(VSM)10,8 КГ/СМ2

Прогиб (VSM)7,1 мм

Ударная вязкость

(VSM)16,5 СМ-КГ/СМ2

Испытание на растяжение

(ДИН)711 КГ/СМ2 Удлинение при разрыве (ДИН)9,3%

Термическая формоустойчивость (ISO)9ГС

Диэлектрический коэффициент

потерь tg6 (50 гц) при

20°С0,007

80°С0,013

100°С0,017

130°С0,037.

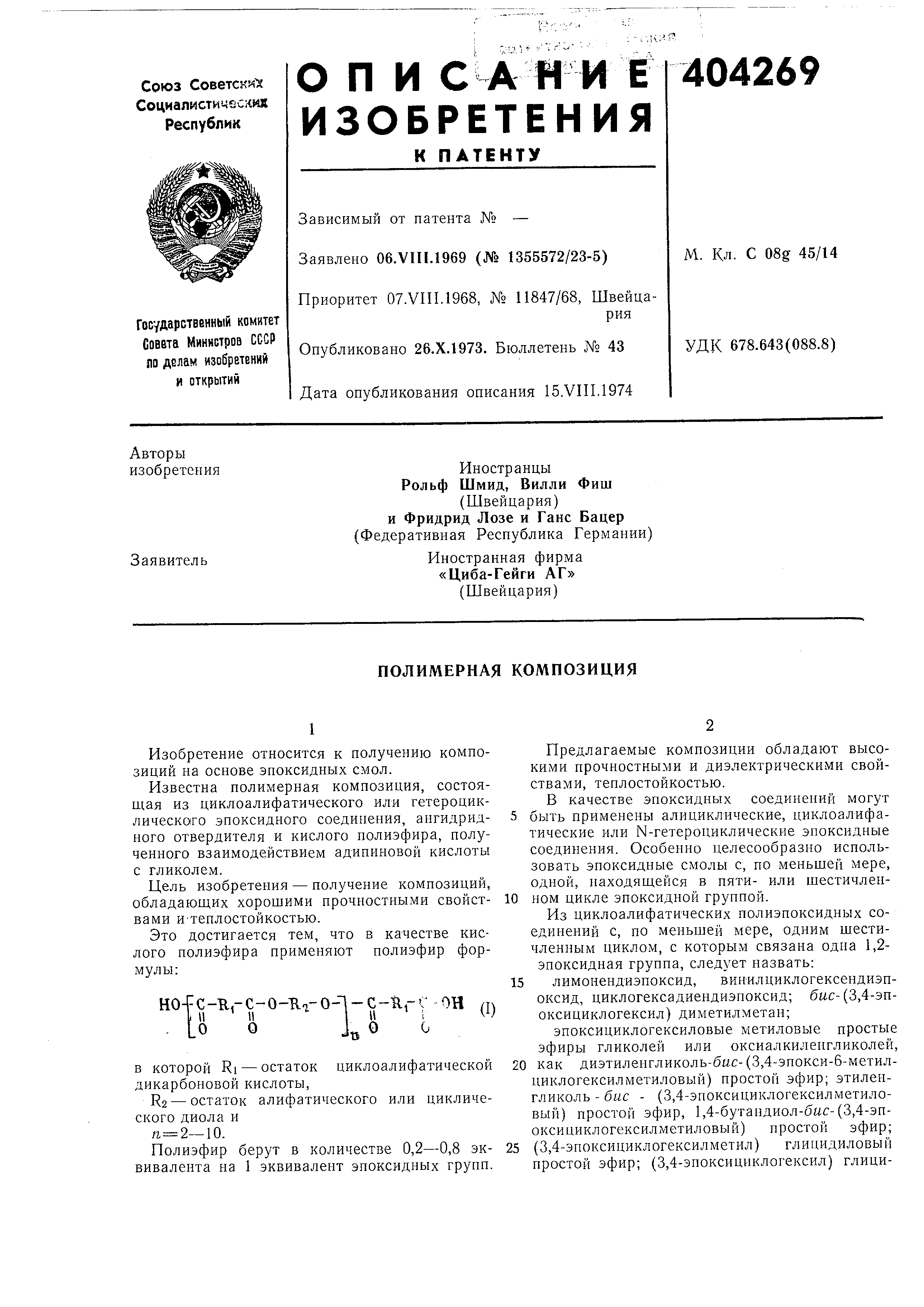

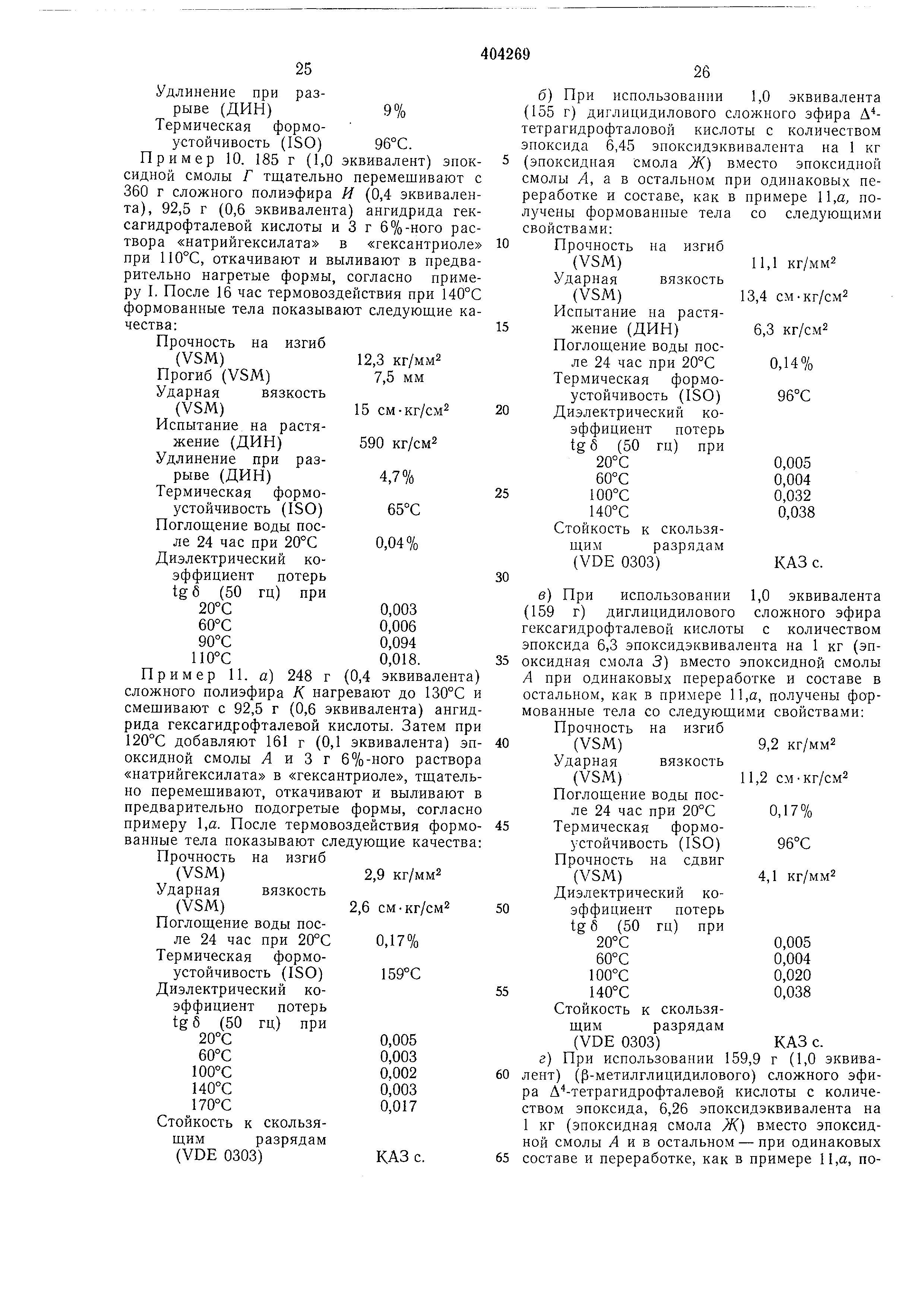

Пример 8. а) 139 г (1,0 эквивалент) жидких при комнатной температуре циклоалифа24

тических диэпоксидных соединений структурной формулы:

СН

сн lc-c-0СН7-СН НС

I 1

о

ч

/

сн НгС

СН7 J1C

снГ

снГ

(3,4-эпоксициклогексилметил-3,4 - эпоксициклогексанкарбоксилат ) с количеством эпоксида

7,1 эпоксидэквивалента на 1 кг (эпоксидная смола Е) тщательно перемешивают с 168 г

5 сложного полиэфира Ж (-0,4 эквивалента), 92,5 г (- 0,6 эквивалента) ангидрида гексагидрофталевой

кислоты и 3 г 6%-ного раствора «натрийгексилата в «гексантриоле при

110°С, откачивают и выливают в формы, согласно примеру 1,а. После 16 час термообработки

при 140°С обнаружены следующие свойства:

Прочность на изгиб

(VSM)

10,9 КГ/ММ2 5Прогиб (VSM)

6 мм

Ударнаявязкость

(VSM)

10,7 СМ-КГ/СМ2

Испытание на растяжение (ДИН)

630 КГ/СМ2

0Удлинение при разрыве (ДИН)

7,5% Термическая формоустойчивость (ISO)

88°С. б) При использовании 161 г (1,0 эквива5 лент) эпоксидной смолы А вместо эпоксидной

смолы и в остальном - при одинаковых составе и переработке как в примере 8,а, обнаружены

следующие свойства: Прочность на изгиб

11,2 КГ/ММ2

0(VSM)

Ударная вязкость

11,2 см-кг/см

(VSM)

Испытание на растя680 кг/см2

жение (ДИН)

5Удлинение при раз4%

рыве (ДИН)

Термическая формо120°С устойчивость (ISO)

Пример 9. 161 Г (1,0 эквивалент) эпоксидной смолы А тщательно перемещивают с

187 г (0,35 эквивалента) сложного полиэфира 3, 92,5 г (0,6 эквивалента) ангидрида гексагидрофталевой

кислоты и 3 г 2-этил-4-метилимидазола при 110°С, откачивают и выливают

, согласно примеру 1,а, в формы. После 16 час термообработки при 140°С формованные

тела показали следующие качества:

Прочность на изгиб

(VSM)13,4 кг/мм2

Прогиб (VSM)6,4 мм

Ударнаявязкость

(VSM)16,4 СМ-КГ/СМ2

Испытание на растяжение

(ДИН)745 кг/см

Удлинение при разрыве

(ДИН)9% Термическая формоустойчивость (ISO)96°С.

Пример 10. 185 г (1,0 эквивалент) эпоксидной смолы Г тщательно перемешивают с

360 г сложного полиэфира И (0,4 эквивалента ), 92,5 г (0,6 эквивалента) ангидрида гексагидрофталевой

кислоты и 3 г 6%-ного раствора «натрийгексилата в «гексантриоле

при 110°С, откачивают и выливают в предварительно нагретые формы, согласно примеру

I. После 16 час термовоздействия при 140°С формованные тела показывают следующие качества:

Прочность на изгиб

(VSM)12,3 КГ/ММ2

Прогиб (VSM)7,5 мм

Ударная вязкость

(VSM)15 см-кг/см

Испытание на растяжение (ДИН)590 КГ/СМ2 Удлинение при разрыве

(ДИН)4,7% Термическая формоустойчивость (ISO)65°С

Поглощение воды после 24 час при 20°С0,04% Диэлектрический коэффициент

потерь tg6 (50 гц) при

20°С0,003

,006

90°С0,094

110°С0,018.

Пример 11. а) 248 г (0,4 эквивалента) сложного полиэфира /С нагревают до 130°С и

смешивают с 92,5 г (0,6 эквивалента) ангидрида гексагидрофталевой кислоты. Затем при

120°С добавляют 161 г (0,1 эквивалента) эпоксидной смолы Л и 3 г 6%-ного раствора

«натрийгексилата в «гексантриоле, тщательно перемещивают, откачивают и выливают в

предварительно подогретые формы, согласно примеру 1,а. После термовоздействия формованные

тела показывают следующие качества Прочность на изгиб

(VSM)2,9 КГ/ММ2

Ударная вязкость

(VSM)2,6 см-кг/см

Поглощение воды после 24 час при 20°С0,17% Термическая формоустойчивость

(ISO)159°С

Диэлектрический коэффициент потерь

tg б (50 гц) при

20°С0,005

60°С0,003

100°С0.002

140°С0,003

170°С0,017

Стойкость к скользящимразрядам (VDE 0303)КАЗ с.

б) При использовании 1,0 эквивалента

(155 г) диглицидилового сложного эфира Д етрагидрофталовой кислоты с количеством

поксида 6,45 эпоксидэквивалента на 1 кг

(эпоксидная смола Ж) вместо эпоксидной

молы Л, а в остальном при одинаковых пееработке и составе, как в примере 11,а, поучены

формованные тела со следующими свойствами:

Прочность на изгиб

(VSM)11,1 КГ/ММ2

Ударнаявязкость

(VSM)13,4 см-кг/см

Испытание на растяжение (ДИН)6,3 кг/см

Поглощение воды после 24 час при 20°С0,14% Термическая формоустойчивость

(ISO)96°С

Диэлектрический коэффициент потерь

tg б (50 гц) при

20°С0,005

60°С0,004

100°С0,032

140°С0,038

Стойкость к скользящимразрядам (VDE 0303)КАЗ с.

е) При использовании 1,0 эквивалента (159 г) диглицидилового сложного эфира

гексагидрофталевой кислоты с количеством эпоксида 6,3 эпоксидэквивалента на 1 кг (эпоксидная

смола 3) вместо эпоксидной смолы А при одинаковых переработке и составе в

остальном, как в примере 11,а, получены формованные тела со следующими свойствами:

Прочность на изгиб

(VSM)9,2 кг/мм2

Ударная вязкость

(VSM)11,2 СМ-КГ/СМ2

Поглощение воды после

24 час при 20°С0,17% Термическая формоустойчивость (ISO)96°С

Прочность на сдвиг

(VSM)4,1 кг/мм2

Диэлектрический коэффициент потерь

tg б (50 гц) при

20°С0,005

60°С0,004

100°С0,020

140°С0,038

Стойкость к скользящимразрядам (VDE 0303)КАЗ с.

г) При использовании 159,9 г (1,0 эквивалент ) (р-метилглицидилового) сложного эфира

Д -тетрагидрофталевой кислоты с количеством эпоксида, 6,26 эпоксидэквивалента на

1 кг (эпоксидная смола Ж) вместо эпоксидной смолы Лив остальном - при одинаковых

составе и переработке, как в примере 11,а, получены формованные т

свойствами: Прочность на изгиб (VSM) Ударная вязкость

(VSM) Поглощение воды после 24 час при 20°С

Диэлектрический коэффициент потерь tg6 (50 гц) при

20°С 60°С 100°С 125°С

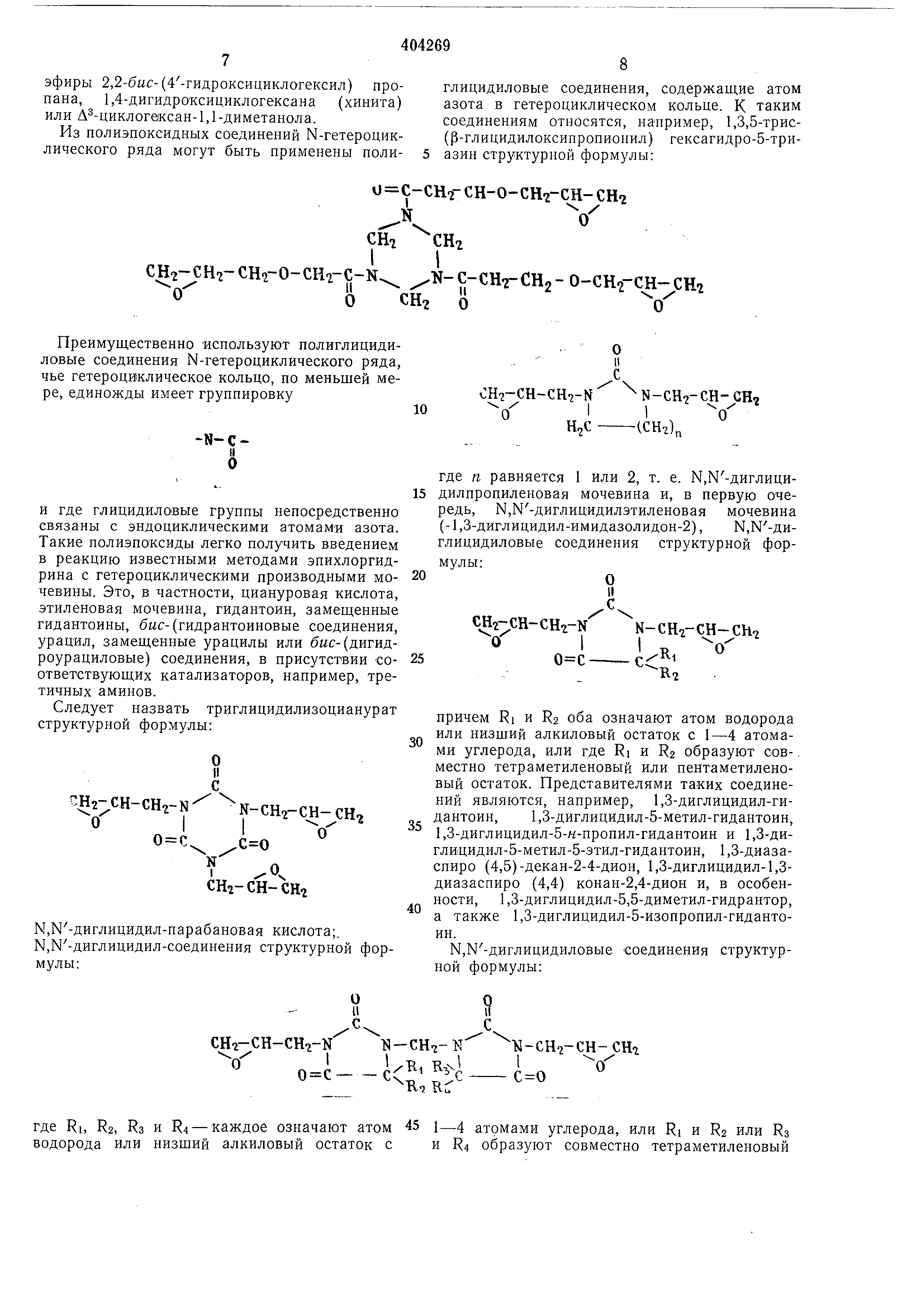

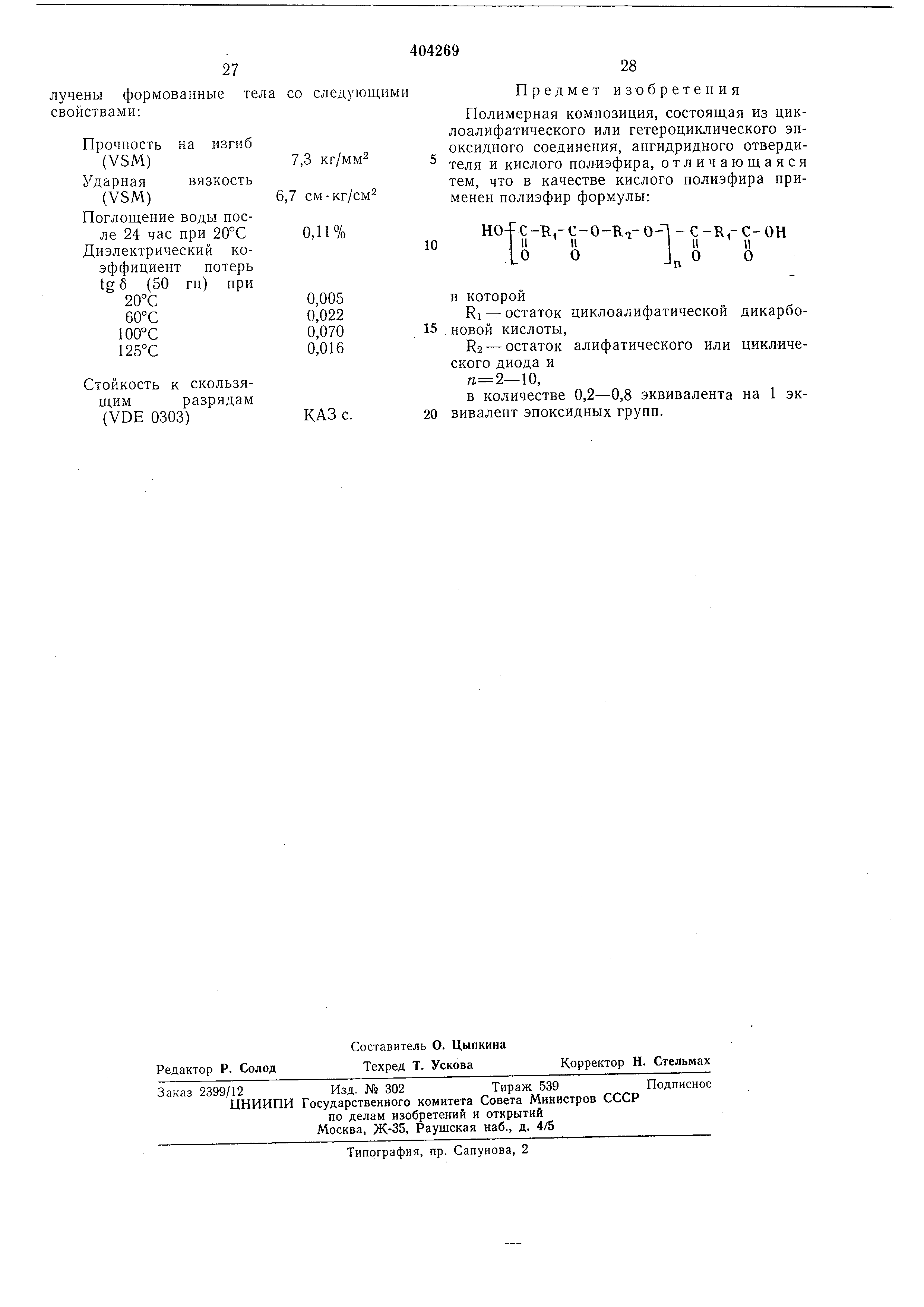

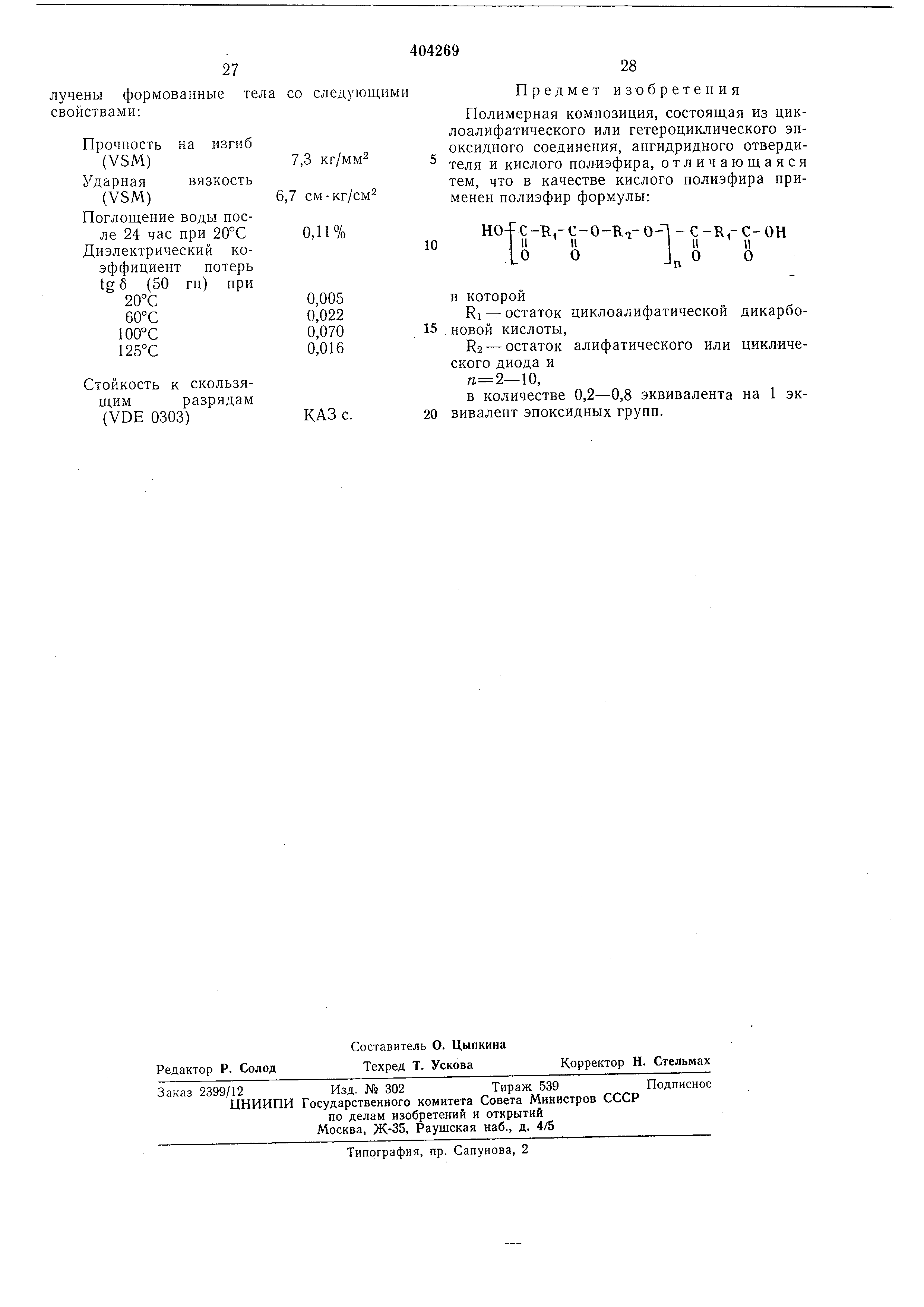

Стойкость к скользящимразрядам (VDE 0303) 28 Предмет изобретения Полимерная композиция, состоящая из циклоалифатического

или гетероциклического эпоксидного соединения, ангидридного отвердителя

и кислого пол-иэфира, отличающаяся тем, что в качестве кислого полиэфира применен полиэфир формулы:

HO-Fc-HrC-O-R.-O-l-C-RrC-OH LO О О в которой

RI - остаток циклоалифатической дикарбоновой кислоты, R2 - остаток алифатического или циклического

диода и , в количестве 0,2-0,8 эквивалента на 1 экБивалент

эпоксидных групп.

Комментарии