расхода энергии на термообработку ма- 15 слоя, который может бмть установлен в

териала.

Пленку со слоистой структурой образуют внутренний слой из полиимида и

два наружных слоя из фторполймера, который содержит 1-10 мас.% мелкоиз-

мельченного пигментного вещества. Пигментное вещество равномерно распределено

в материале наружных слоев и выполняет несколько функций. Предпочтительно пигментами являются сажи.

Пленка предназначена для изоляияи электрических проводов и кабелей.

Пленка в виде лент наматывается на провод и затем при нагревании герметизируется дпя получения сплошного

покрытия. При таком использовании внутренний полиимидный слой образует

электриче скую изоляцию с высокой температурной стабильностью, а фторполи-

мерные наружные слои образ уют дополнительную электрическую изоляцию и,

что более важно, термогерметизирующее ся покрытие. Пигментация в обоих наружных

слоях образует постоянное ок- ращивание, повышенную прочность тер- могерметизации -при тепловом старении

и селективный инфракрасный абсорбер для осуществления термогерметизации с пониженым расходом йнергии.

Полиимидом внутреннего слоя являют-. например, этилен, приемлемы для ис50

ся полипиролметилимиды бис-(альфа-- аминофенилы) простого эфира.

Внутренний слой должен быть достаточно толстым, чтобы обеспечить адекватные электрические свойства

изоляции, а также механическую прочность и целостность пленки и, в то

же время, иметь толщину, не снижающую гибкость пленки и ее способность ппот-

но наматываться на поверхность-изолируемых проводов, В большинстве случаев

использования полиимидный слой должен быть толщиной 10-150 мкм.

пользования при условии j что точка расплава фторполимера не более 300 С

Фторполимерные наружные слои обес печивают, в частности, термогерметизацию

(изоляцию) за счет спекания . слоев при нагреве до температуры рас

плава материала слоев. Наиболее эффе тивно термогерметизация осуществляет

ся при толщине наружных слоев от 2 до 50 мкм. )и меньшей толщине слод

снижаются силы связи между слоями и в то же время возрастает длительность процесса герметизации.

0 5

0

д

5

слоистой структуре пленки. Силан присутствует

в концентрации 0,1-0,3 мас.% от массы пленки и 0,5-1,0 мас..% от массы наружных слоев.

Фторполимером наружных слоев предпочтительно является сополимер гекса-

фторпропилена и тетрафторэтилена, в котором 5-50 мас.% гексафторпропипе-

на и 95-50 мас.% тетрафторэтилена. Могут использоваться сополимеры с различными

пропорциями, но сумма свойств, обеспечиваемая указанным диапазоном, является наиболее желательной.

Существенным при выборе фторугле- родного полимера для наружных слоев

является температура плавления сополимера . Если температура плавления

полимера более 300 С, становится возможным температурное разрушение отдельных-

компонентов провода, в частности разрушение защитных покрытий, в процессе термогерметизации изоляции

. Поэтому фторуглеродные полимеры, в частности гомополимеры тетрафторэти-

лена, имеющие высокую температуру расплава, не пригодны для реализации.

Сополимеры тетрафторэтилена с перфтор- алкилвинилэфиром, как например, пер-/

фторпропилвинилэфир или с олефинами.

0

пользования при условии j что точка расплава фторполимера не более 300 С,

Фторполимерные наружные слои обеспечивают , в частности, термогерметизацию

(изоляцию) за счет спекания . слоев при нагреве до температуры расплава

материала слоев. Наиболее эффективно термогерметизация осуществляется при толщине наружных слоев от 2

до 50 мкм. )и меньшей толщине слод снижаются силы связи между слоями

и в то же время возрастает длительность процесса герметизации.

Пигмент, вводимый в материап наружных слоев, должен быть химически .инертен по отношению к фторполимеру

и обладать стабильностью при температурах до 700°С. Могут быть использованы такие пигменты, как газовая

сажа, графит, двуокись титана, красный кадмий, хромат цинка и т.п. Наиболее

предпочтительными являются пигменты с повышенным поглощением в инфракрасной области спектра, такие как

графит и газовая сажа. Газовая сажа и двуокись титана дают повышенную прочность спекания после теплового

старения,

Дпя интенсивного окрапшвания пигменты должны использоваться в количестве

0,5-10 мас.% от массы пленки. , Для большинства пигментов достаточно ДПЯ целей окрашивания введения 1-

5 мас,% пигмента.

Введение пигмента позволяет снизить

расход энергии при термообработке по сравнению с расходом энергии при термообработке непигментированной

пленки. Пленки в виде лент спи- . рально наматывают .: на провод или кабель с положительным перекрытием,

после чего нагревают излучением. При облучении энергия в инфракрасной части

спектра интенсивно поглощается материалом внешних слоев, которые нагреваются при этом до заданной тем-

цературы. Пигмент в наружных слоях для селективного поглощения в инфра-

|Ераснйй части спектра не только сни- расход энергии при нагревании, но также позволяет производить спе-

|сание при более низкой температуре провода, чем температура спекания изоляции

провода из непигментированных лент. Таким образом, использование пигментированной пленки со слоистой

структурой позволяет производить изолирование провода с меньшим риском

теплового старения компонент изолируемого провода.

Так как поглощение энергии в инфракрасной части спектра зависит от концентрации пигмента, то чем больше

пигмента, тем легче плавятся наружные слои и спекаются между собой.

Наименьшее количество пигмента 1 мас, от массы наружных слоев, Концентрация

пигмента более 10 мас.% может снизить прочность и тепловую стабильность фторполимерного материала и

0

5

0

мешает адгезии между фторполимером и полиимидом.

Кроме того, когда лента со структурой согласно предлагаемому изобретению

наматывается на провод с положительным перекрытием, наружный слой на одной стороне ленты устанавливается

напротив наружного слоя на другой стороне ленты. При этом облучение лучевой энергией приводит к расплаву

обоих наружных слоев одновременно с одной и той же скоростью. По указанным

причинам распределение пигмента в материале наружных слоев должно быть

равномерным и в каждом слое должно быть равное количество пигмента.

Наличие пигмента в наружных слоях ведет также к повьш1енному сохранению

прочности связи теплового спекания после теплового старения. Тепловое

спекание двух пигментированных пленок сохраняет, как правило, не мене 60%

начальной прочности после теплового 5 старешгя в течение 21 дня при 200°С,

тогда как тепловое спекание непигментированных пленок сохраняет не более

50% начальной прочности спекания после теплового старения.

Предпочтительная концентрация пигмента во фторполимере для сохранения

прочности спекания при тепловом старении составляет 2-7 мас.% от массы

наружных фторполимерных слоев. При концентрации более 8 мас.% увеличение

прочности после старения не наблюдается .

Установлено, что форма структуры

пленки более важна, чем способ ее изготовления. Изготовление предлагаемой

пленки производится путем нанесения покрытий из дисперсий на пробную

пленку полиимида. Пленка со слоистой структурой может быть получена также

5 совместной экструзией внутреннего и наружных слоев или путем сослаива-

ния вместе отдельно полученных пленок .

Несколько кусков полиимидной пленки

толщиной 25 мкм покрыто различными водными дисперсиями фторполимера,

пигментированного согласно предлагаемому изобретению и непигментированного

для получения контрольной пленки .

Наружные слои из фторуглеродного

полимера наносят на внутренний слой путем нанесения покрытия водными дисперсиями

фторполимера с последующим

0

5

0

0

5

высушиванием покрытия и коалесценцией частиц фторполимера для получения непрерывного

(сплошного) покрытия.

Водные дисперсии готовят следую- щим образо14.

Дисперсия А - это исходная дисперсия для всех последующих вариантов

покрытия. Дисперсия А составляет 20 мас.% дисперсии сополимера, 7- 27 мас.% гексафторпропилеиа и 93-

73 мас.% тетрафторэтилена в дистиллированной воде.

Дисперсия В - это дисперсия содержащая дополиительио вещества для повышеиия адгезии и равяомериого покрытия

ппеики слоем дисперсии. Раствор получают из 0,8 г поверхиостно-активного

вещества, в частности поливинилкарбок- силовой кислоты, в 27 г дистиш1ирован

ной воды П1Ж регулировании рН на уровне 9 с помощью ги/фоокиси аммония. С

Этот раствор смешивают с 214 г дисперсии А. Могут быть использованы и другие

поверхностно-активные вещества, которые позволяют получить более однородный продукт, однако не является

обязательным для реализации данного изобретения.

Дисперсия С - это дисперсия получена введением в дисперсию В специфического

силанового промотора адгезии. Получают раствор, содержащий 0,04 г альфа-хлорметилфенилтриметоксисилана,

бдну каплю уксусной кислоты, 1,78 г воды и 1,78 г изопропилового спирта.

Этот раствор смеошвают с дисперсией В.

Примерив наружные слои вводят

графит. Для получения графитовой дисперсии 8,8 г гранита и 400 г

дисперсии В,помещают в галечную мельницу . Графит имеет средний размер частиц

0,56-0,62 мкм и чистоту 99,6%. В галечной мельнице смесь обрабатывают в течение 16 ч. Для получения сос-

тава наружных слоев 60 г смеси дисперсии В с графитом смешивают с 83 г дисперсии В.

Графито-фторполимерный состав покрытия наносят в виде мокрого слоя,

толщиной 25 мкм на полиимидные листы. Покрытая пленка подвешивается в вертикальном

положении до высыхания, после чего покрытие коалисцируется в печи с циркуляцией воздуха при

400°С в течение 4 мин. Поскольку только одна сторона пробных полос использовалась

для испытаний на тепловое; старение прочности связи спекания,.

то для такого испытания требовалось наносить покрытие только на одну сторону

пленки. При использовании пленок со слоистой структурой в качестве изоляции проводов или кабелей

необходимо и важно, чтобы обе стороны полиимидного листа были покрыты фторполимером.

Из листов полиимида, покрытых фтор- полимером, нарезаны ленты, шириной

2,5 см. Ленты размещают вплотную покрытыми сторонами и подвергают воздействию температуры 350 С при.

138 кПа в течение 20 с. Тепловое старение запеченых пленок проводят в

печи с циркуляцией воздуха при 200 С. После теплового старения ленты расщепляют

с измерением усилия расщепления. Тепловое старение проводят при нескольких

значениях длительности старения с целью определения зависимости прочности связи от времени старения.

Пример 2. Наружные слои содержат ламповую сажу в той же концентрации

, что и графит в примере 1. Основную дисперсию ламповой сажи пол1учают

измельчением в галечной мельннце в течение 1Ь ч смеси 300 г дисперсии

В с 6,6 г ламповой сажи. Ламповая сажа имеет средний размер частиц 0,1-

0,4 мкм и чистоту 97,9%. Состав покрытия готовят путем смешения 60 г

указанной основной дисперсии сажи с 80 г дисперсии.В.

Покрытие листов полиимида фторполимером , разрезание на ленты, спекание

и испытания проводят по примеру I.

Пример 3,В качестве пигмента

используют двуокись титана со средним размером частиц 0,2 мкм при чистоте

94%, Основную дисперсию двуокиси титана получают измельчением в га-

лечной мельнице 300 г дисперсии В, . 30 г двуокиси титана и 0,045 г три-

полифосфата. калия в качестве поверхностно-активного вещества в течение

16 ч. Состав покрытия получают путем смешения 10 г полученной основной

дисперсии двуокиси с 94 г дисперсии В.

Покрытие листов, разрезание на

ленты, спекание и испытания проводят по примеру 1,

Пример4. В качестве пигмента используют графит в той же концентрации

, что и-в примере 1. Однако в качестве дисперсии фторполимера используют

дисперсию С, Измельчение в галечной мельнице, смешение, покрытие листов

, разрезание на ленты, спекание и .испытания проводят по примеру 1.

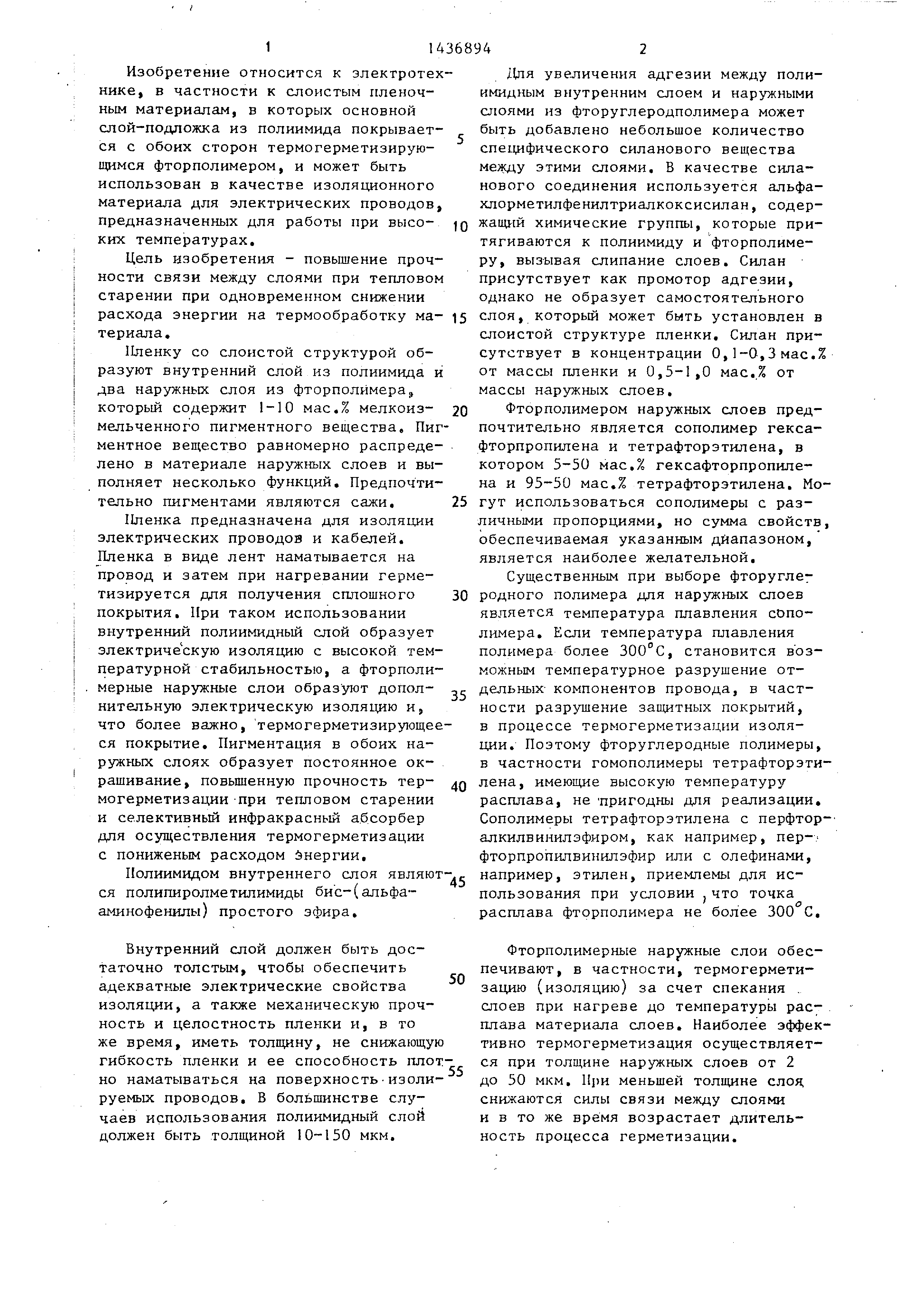

П р и м е р 4а (сравнительный). Листы полии шда покрывают дисперсией В без пигмента. Режимы покрытия, сушки

, коалисцирования и всепоследующие операции выполняют по примеру 1. Результаты

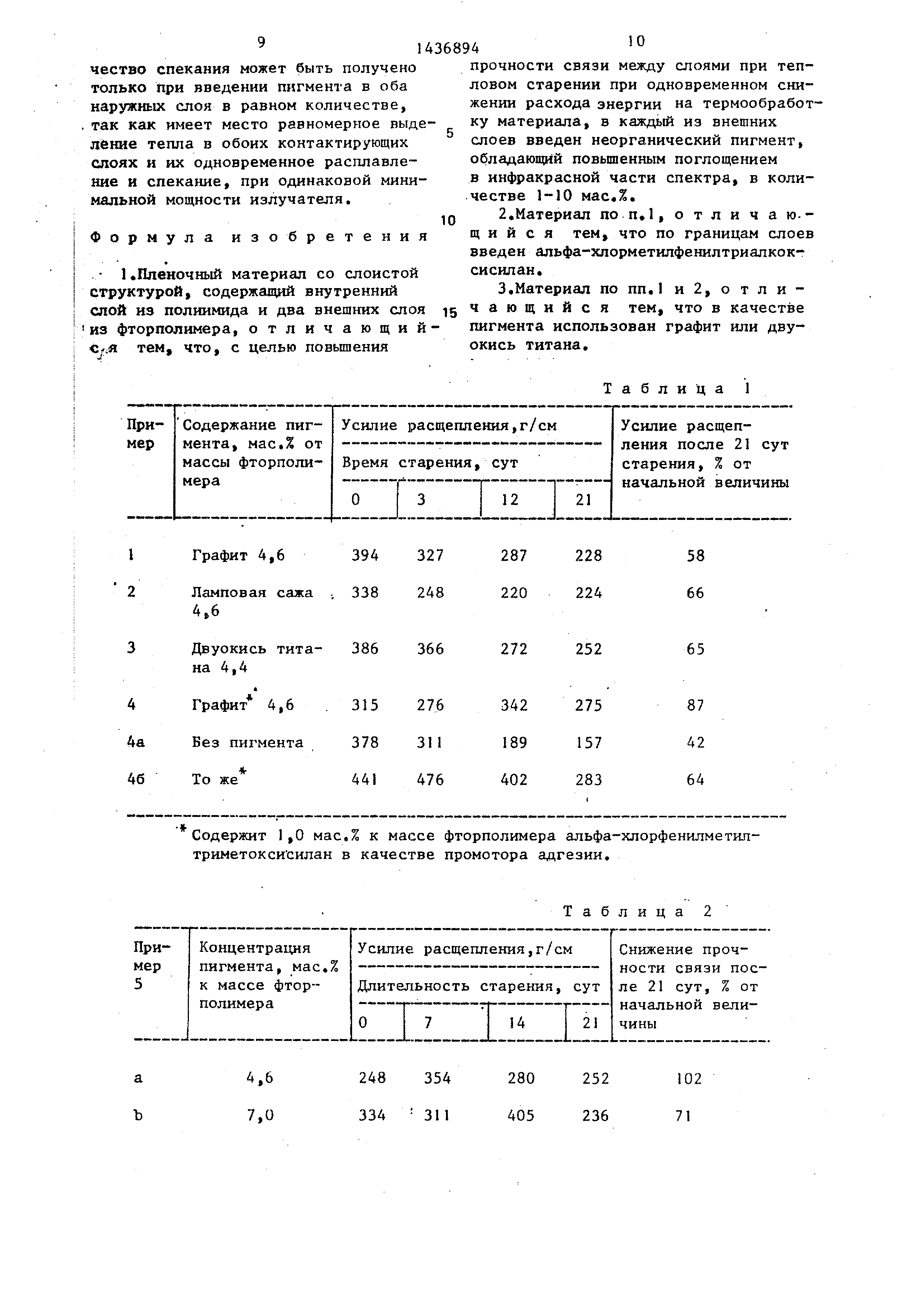

испытаний приведены в табл. 1

II р и м е р 4в (сравнительный).

Листы полиимида покрывают дисперсией С без пигмента. Режимы покрытия и последующие

операции выполняют по примеру 1.

Результаты приведены в табл.1.

Из сравнения результатов в примерах 1-3 с результатами примера 4а

следует, что старение при наличии пигмента происходит замедленно по срав-

нению с покрытием без пигмента: прочность связей после 21 сут старения

на 16-24% Bbmie. Сравнение результатов испытания в примере 46 с примером 6

показывает, что при использовании силанового промотора адгезии прочност

связи спекания при наличии пигмента сохраняется при тепловом старении в большей степени, хотя абсолютные

величины прочности связи остаются в случае отсутствия пигмента несколько вьш1е.

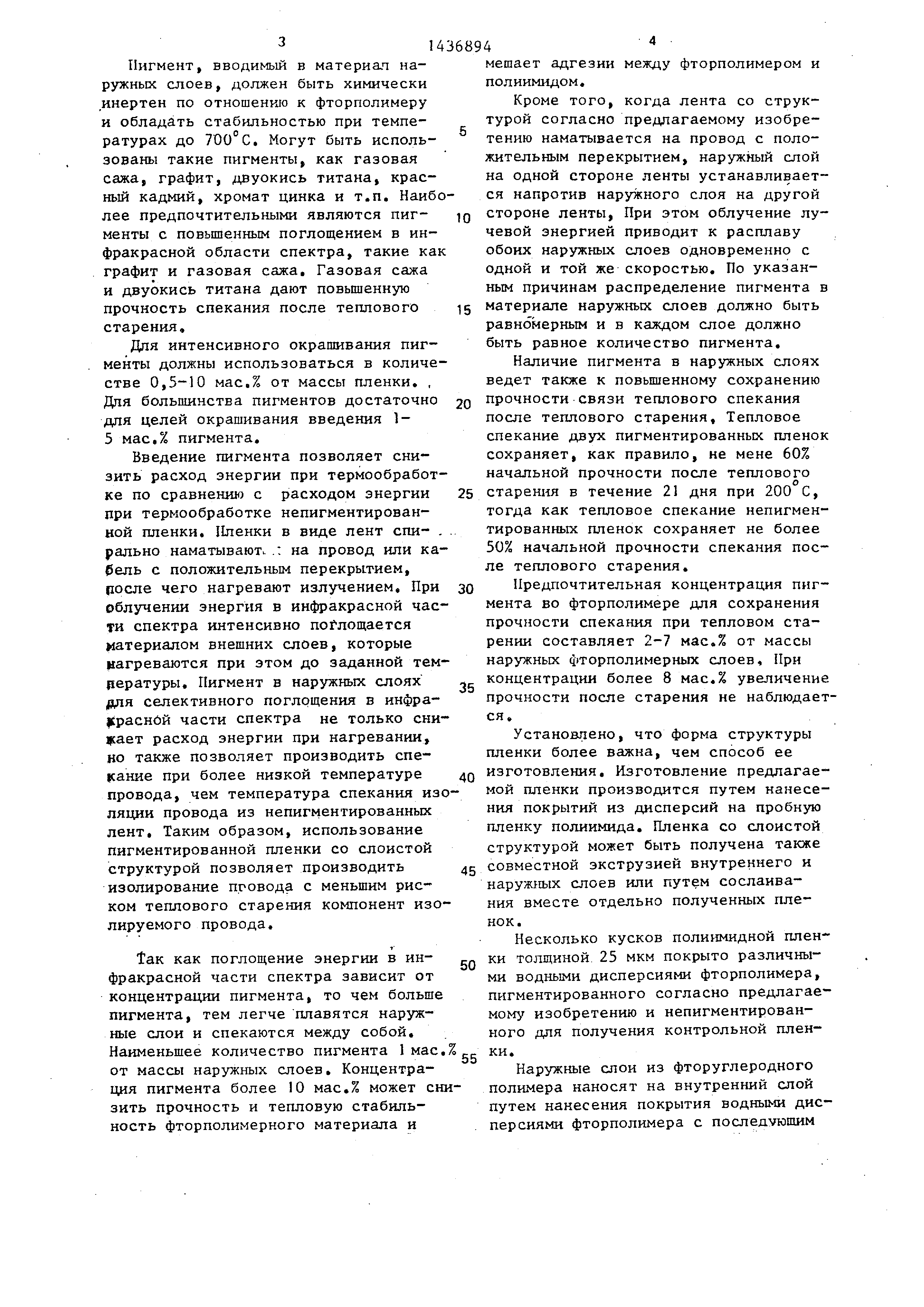

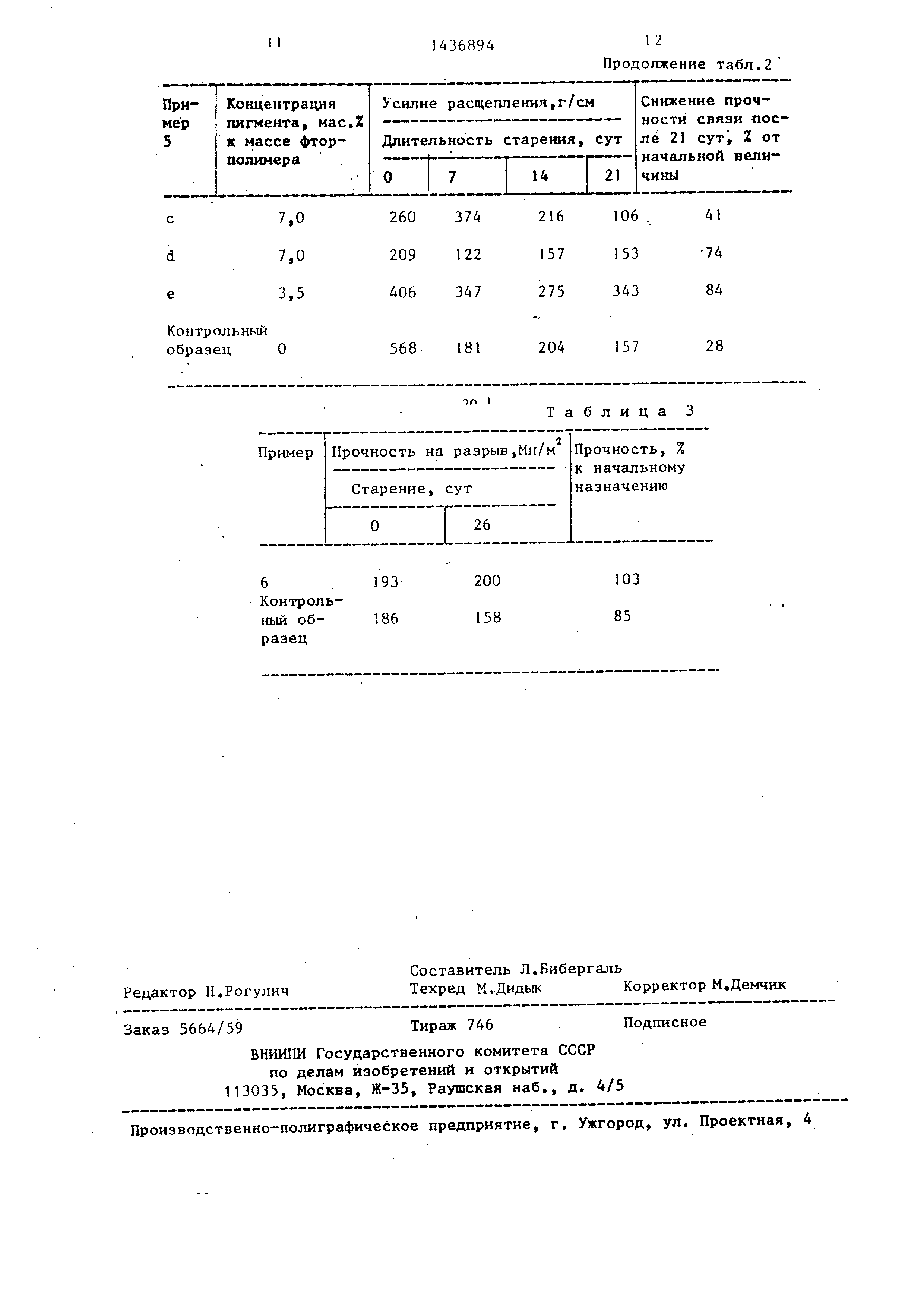

II р и м ер 5. Поу рытне листов из полиимида выполняют по тем же режимам

и из тех же материалов, что и в при- 35 алюминия, поверх алюминиевой мере 1, но с различной концентра1щй обмотки проволочную оплетку и обмот-

пигмента: а - концентрация пигмента ку из стекловолокна. Ленты со споис- (графит) 4,6 мас.% от количества фтор- той структурой на основе полиинида

полимера; Ъ - концентрация пигмента согласно наматывают спирально поверх 7 мас.% при размере частиц I мкм;, 40 обмотки из стеклянных нитей,

с - концентрация пигмента 7 мас.% при размере частиц 1 мкм; d - концентрация

пигмента 7 мас.% при размере частиц 0,25-3,0 мкм; е - концентрация пигмента 3,5 мас.% при размере

частиц 0,25-3,0 мкм.

Результаты испытаний приведены в табл.2.

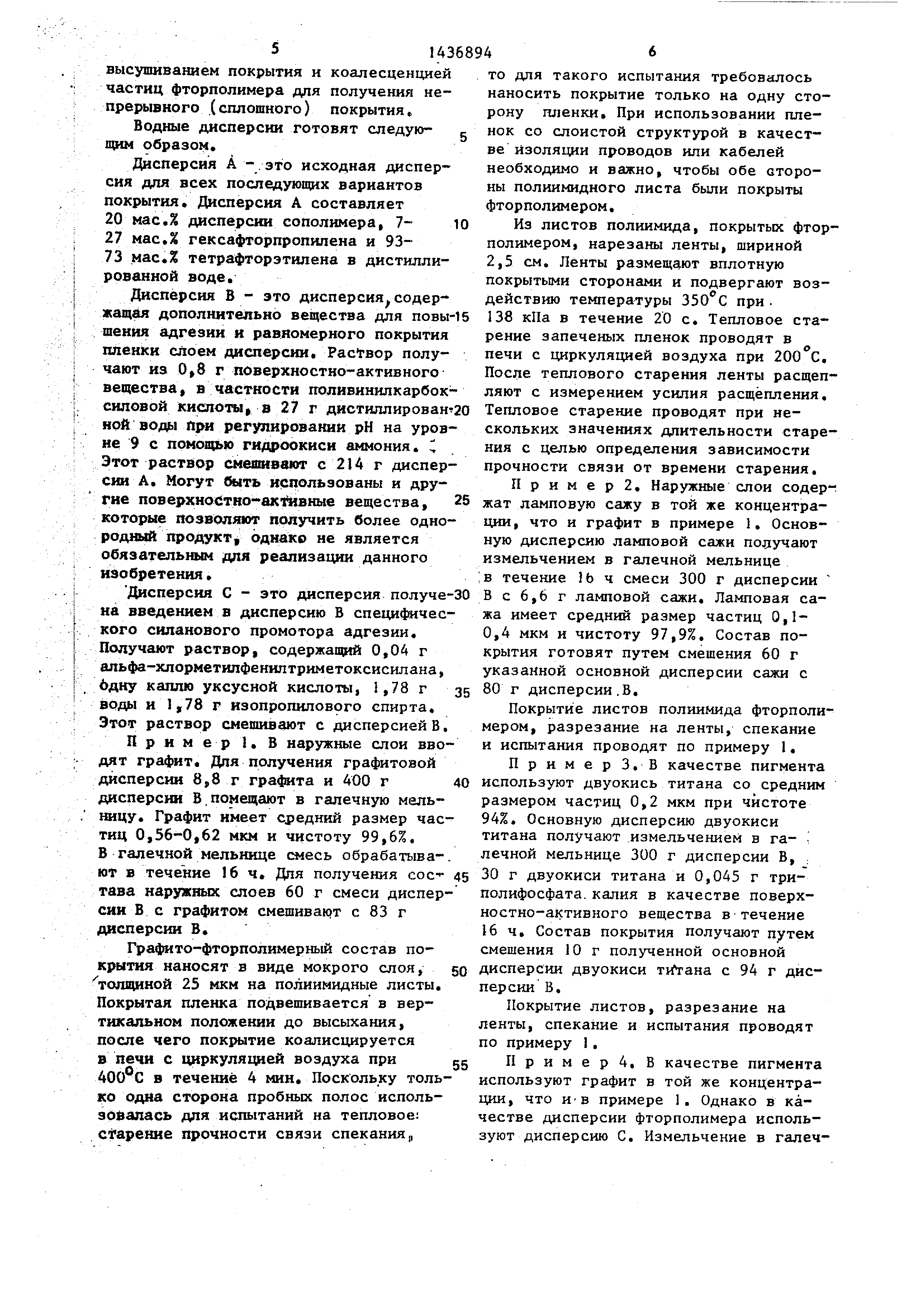

II р ч м е р 6. Полиимидную пленку (из примера 1) покрывают с обоих сто-5о

рон путем погружения ее в дисперсию (из примера 5е), содержащую дополнительно

1 мас.% силанового промотора адгезии, как в примере 4. После высушивания

и коапесцирования пленку раз- 55 л снижение потребляемой мощ- резают на ленты шириной 0,63 см. На- ности может быть объяснено только

ружные слои имеют толщину 2,5 мкм. более интенсивным поглощением лучис- Ленты спирально наматывают на медную .той энергии пигментированным материа-

проволоку диаметром 0,81 мм с 50% лом покрытия. При этом хорошее каг

В качестве контрольного образца взят тот же кабель, но с обмоткой

поверх стеклообмотки из непигментированных лент со слоистой структурой.

45 Образцы кабелей помещают в печь с лучевым нагревом. Измеряют потребляемую

мощность печи, необходимую для спекания намотанных лент. Оболочка из пигментированных лент спекается

при установке мощности печи на уровне 4 кВт, в то время как оболочка

из непигментированных лент спекается при установке на 7 кВт. Так как введение

пигмента, не изменяет точку рас

5

0 5

перекрытием кромок. На первую обмотку

наносят вторую обмотку из той же пленки, но с противоположным направлением намотки. В качестве

контрольного образца используют спиральную обмотку, которую наносят

на проволоку из лент с той же структурой , но без пигмента.

Оба провода обрабатывают в печи в среде воздуха при 495 С в течение 24 с.

Изоляция, образованная из предпа- гаемьк пленок,имеет блестящий черный цвет. Так как полиимидная пленка

имеет темный цвет, близкий к цвету меди, то визуально отличить изоляцию

из гшенок с пигментом от изоляции из пленок без пигмента трудно.

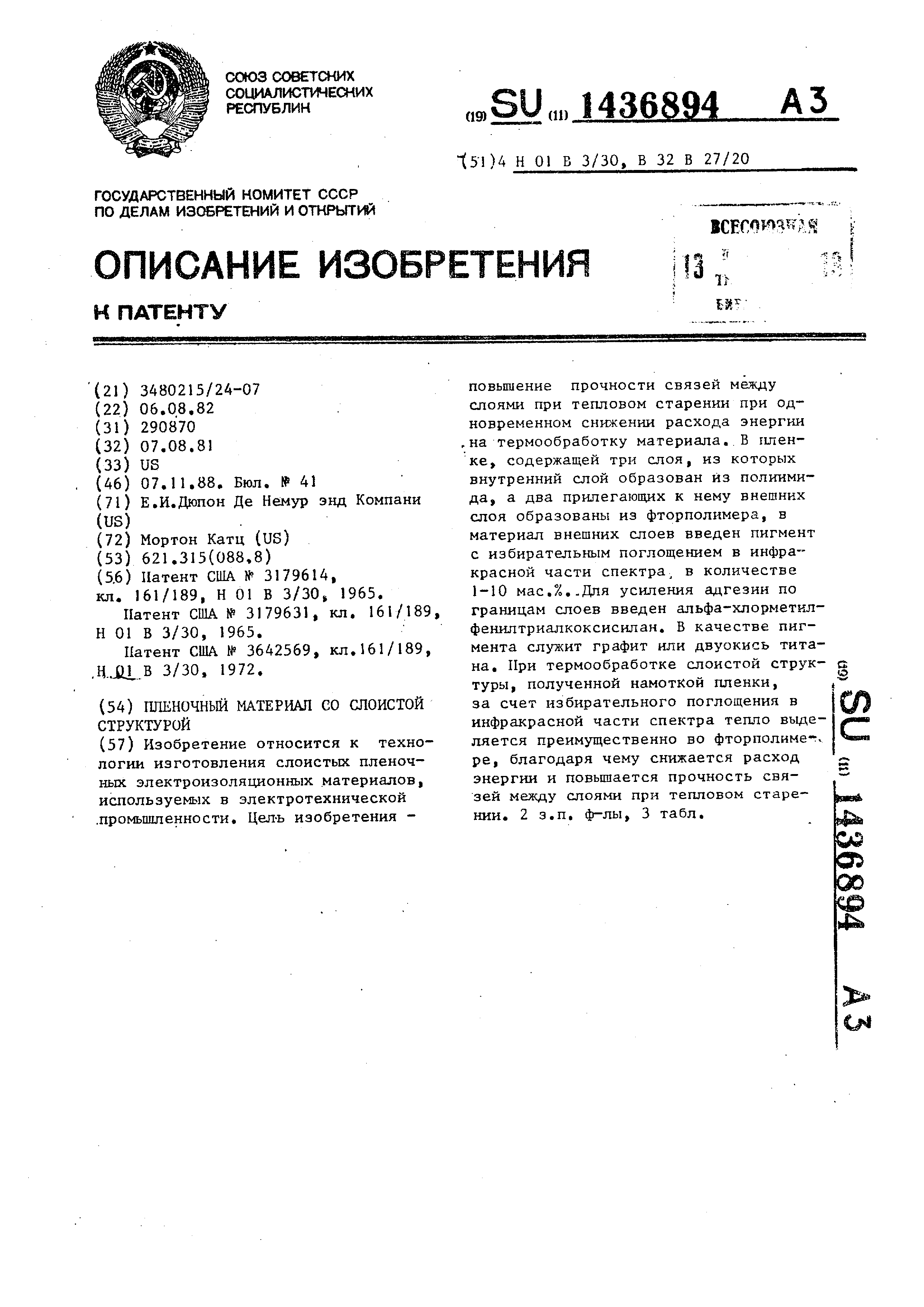

Образцы подвергают тепловому старению в течение 26 сут при 230°С.

После старения изоляцию, снятую в виде трубки с проволоки, подвергают растяжению до разрыва.

Результаты испытаний приведены в табл.3.

Пример 7. Ленты готовят по примеру 6, но шириной 1,25 см, используются дпя спиральной намотки на ка-

0 бель. В качестве кабеля используют коаксиальный кабель снижения. Кабель

имеет однопроволочную токопроводящую жилу, поверх которой расположена полиэтиленовая

изоляция, затем обмот алюминия, поверх алюминиевой обмотки проволочную оплетку и обмот-

ку из стекловолокна. Ленты со споис- той структурой на основе полиинида

согласно наматывают спирально поверх обмотки из стеклянных нитей,

л снижение потребляемой мощ- ности может быть объяснено только более интенсивным поглощением лучис-

той энергии пигментированным материа- лом покрытия. При этом хорошее каг

В качестве контрольного образца взят тот же кабель, но с обмоткой

поверх стеклообмотки из непигментированных лент со слоистой структурой.

Образцы кабелей помещают в печь с лучевым нагревом. Измеряют потребляемую

мощность печи, необходимую для спекания намотанных лент. Оболочка из пигментированных лент спекается

при установке мощности печи на уровне 4 кВт, в то время как оболочка

из непигментированных лент спекается при установке на 7 кВт. Так как введение

пигмента, не изменяет точку расчество спекания может быть получено

только при введении пигмента в оба наружиых слоя в равном количестве,

так как имеет место равномерное выделение тепла в обоих контактирующих

слоях и их одновременное расплавление и спекание, при одинаковой минимальной мощности излучателя.

Формула изобретения

1.Пленочный материал со слоистой

структурой, содержащий внутренний слой из полиимида и два внешних слоя из фторполимера, отличающийС

.Я

тем, что, с целью повышения

Двуокись титана

4,4

386

Содержит I,0 мас.% к массе фторполимера альфа-хлорфенилметил- триметокси силан в качестве промотора адгезии.

прочности связи между слоями при тепловом старении при одновременном снижении

расхода энергии на термообработку материала, в каждый из внешних слоев введен неорганический пигмент,

обладающий повышенным поглощением в инфракрасной части спектра, в количестве 1-10 мас,%.

2,Материал по п,1, о т л и ч а ю-- щ и и с я тем, что по границам слоев

введен альфа-хлорметилфенилтриалкок- сисилан.

3,Материал по пп,1 и 2, о т л и -

чающийся тем, что в качестве пигмента использован графит или двуокись титана.

Таблица 1

366

272

252

65

Контрольный образецО

568

Контрольный образец

181

204

157

28

ол I

Таблица 3

200 158

Комментарии