Устройство отбраковки для высокоскоростной упаковочной машины - RU2142900C1

Код документа: RU2142900C1

Чертежи

Описание

Настоящее изобретение относится к устройству отбраковки для высокоскоростной упаковочной машины, предназначенной для непрерывного производства асептических герметичных упаковок, содержащих разливаемые пищевые продукты, из трубы, изготовленной из упаковочного материала.

Многие разливаемые пищевые продукты, такие как напитки, фруктовый сок, пастеризованное или подвергнутое ультравысокотемпературной обработке молоко, вино, томатный соус и т.д., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковочный контейнер в виде параллелепипеда, предназначенный для жидких или разливаемых пищевых продуктов, который известен под названием Tetra Brik Aseptic (зарегистрированный товарный знак) и образован путем фальцевания и запечатывания свернутого в рулон лентообразного упаковочного материала.

Свернутый в рулон упаковочный материал содержит слои волокнистого материала, например бумаги, покрытые с обеих сторон термопластичным материалом, например полиэтиленом; и сторона упаковочного материала, которая, в конце концов, входит в контакт с пищевым продуктом в упаковке, также содержит слой защитного материала, например листового алюминия, в свою очередь, покрытый слоем термопластичного материала.

Как известно, упаковки вышеуказанного типа изготавливаются на полностью автоматических упаковочных машинах, на которых из упаковочного материала, подаваемого в виде ленты (полосы), образуется непрерывная труба. Лента упаковочного материала стерилизуется на упаковочной машине, например, путем обработки ее химическим стерилизующим средством, таким как раствор перекиси водорода; после стерилизации стерилизующее средство удаляют с поверхностей упаковочного материала, например, путем испарения за счет нагрева, и простерилизованную, таким образом, ленту упаковочного материала удерживают в замкнутой стерильной окружающей среде, сгибают и сваривают в продольном направлении для образования трубы.

Трубу заполняют стерилизованным или подвергнутым стерилизации пищевым продуктом и сваривают в поперечных сечениях, которые расположены на одинаковых расстояниях друг от друга и вдоль которых трубу затем разрезают на подушкообразные упаковочные пакеты, и эти пакеты впоследствии механически складывают (фальцуют) в имеющие форму параллелепипеда упаковки.

Известные упаковочные машины обычно содержат устройство отбраковки любых упаковок, которые не обеспечивают требуемую асептичность.

Такие устройства в основном содержат позицию подачи, на которую последовательно подаются упаковки, первое направляющее средство, предназначенное для направления упаковок вдоль траектории перемещения к позиции выхода, второе направляющее средство для направления упаковок вдоль траектории выталкивания (удаления), пересекающей траекторию перемещения, и сортирующий элемент, содержащий подвижную перегородку, расположенную на пересечении двух траекторий, и поворачивающийся вокруг подвижной оси шарнира между первым рабочим положением, позволяющим соединить позицию подачи и первое направляющее средство, и вторым рабочим положением, позволяющим соединить позицию подачи и второе направляющее средство.

Из японской патентной публикации JP 05 305926 A, кл. В 65 В 57/02, B 07 C 5/36, B 65 B 9/20, публ. 19/11/93 устройство отбраковки способом, при котором данные изображения на наружной поверхности упаковки заносятся в память устройства и затем анализируются. Дефектные изделия отбраковываются на основании анализа поступающих и хранящихся данных.

Из немецкого патента DE 7910291 U, кл. B 65 G 47/64, публ. 19.06.80 известен дефлектор, состоящий из двух взаимно противоположных бесконечных ремней, пропускаемых вокруг соответствующих шкивов, для перемещения изделий, поступающих в одной горизонтальной плоскости, для того, чтобы распределить их на две последующие горизонтальные полосы движения. Элемент дефлектора является подвижным в поперечном относительно траектории подачи направлении.

Однако известные устройства отбраковки не решают техническую задачу отбраковывания рядов упаковок или даже только отдельной упаковки без нарушения непрерывности производства упаковок, особенно когда используется высокоскоростная упаковочная машина с производительностью 18000 или более упаковок в час (5 или более упаковок в секунду), поскольку по мере возрастания производительности упаковочной машины используемая в ней подвижная перегородка начинает утрачивать свою функцию качественного взаимодействия с упаковками, подаваемыми с высокой скоростью, и подвергаются заклиниванию, что приводит к остановке производственного цикла.

Технической задачей настоящего изобретения является создание простого, надежного устройства отбраковки, предназначенного для высокоскоростной упаковочной машины и преодолевающего вышеупомянутый недостаток, присущий известным устройствам.

Данная техническая задача решается за счет того, что в устройстве отбраковки для высокоскоростной упаковочной машины, содержащем входное отверстие для последовательности упаковок, содержащих разливаемые пищевые продукты и перемещающихся вдоль траектории подачи, первую направляющую поверхность, предназначенную для направления указанных упаковок вдоль траектории перемещения к позиции выхода, вторую направляющую поверхность, предназначенную для направления указанных упаковок вдоль траектории выталкивания, пересекающей указанные траектории подачи и перемещения, сортирующий элемент, расположенный на пересечении указанных траекторий подачи, перемещения и выталкивания и поворачивающийся вокруг неподвижной оси шарнира, проходящей поперек к указанной траектории подачи, между первым рабочим положением, в котором сообщены входное отверстие и первая направляющая поверхность, и вторым рабочим положением, в котором сообщены отверстие и вторая направляющая поверхность, и приводное средство для поворота сортирующего элемента между первым и вторым рабочими положениями, согласно изобретению сортирующий элемент содержит первую и вторую стенки, обращенные друг к другу и объединенные друг с другом в одно целое поперечными элементами, при этом первая и вторая стенки вместе с поперечными элементами образуют входное отверстие, причем первая стенка при первом рабочем положении сортирующего элемента по существу выровнена относительно первой направляющей поверхности с целью направления упаковок вдоль траектории перемещения, а вторая стенка при втором рабочем положении сортирующего элемента по существу выровнена относительно второй направляющей поверхности с целью направления упаковок вдоль траектории выталкивания.

При этом первая и вторая стенки сортирующего элемента могут быть присоединены друг к другу, образуя одно целое, посредством пары поперечных элементов.

Устройство может содержать клинообразное отклоняющее средство, перехватывающее упаковки вдоль траектории подачи и имеющее первую и вторую направляющие поверхности для соответствующего направления упаковок вдоль траектории перемещения и выталкивания.

Кроме того, траектория подачи может представлять собой вертикальную траекторию, и упаковки могут подаваться под действием силы тяжести к выходному отверстию, причем устройство содержит основание, отклоняющее средство содержит клинообразную часть указанного основания, ограниченную снаружи первой и второй направляющими поверхностями, которые выполнены по существу в виде лотка и расходятся друг относительно друга от общего края указанной клинообразной части.

Первая и вторая направляющие поверхности могут представлять собой наклонные поверхности относительно траектории подачи, причем первая направляющая поверхность представляет собой вогнутую поверхность, а вторая направляющая поверхность представляет собой по существу плоскую поверхность.

Устройство может содержать ленточное транспортирующее средство, установленное на основании и имеющее транспортирующую ветвь, которая предназначена для транспортирования упаковок и которая проходит между направляющей поверхностью и позицией выхода и расположена на удлинении первой направляющей поверхности, причем траектория перемещения, содержащая прямолинейный, расположенный ниже по ходу движения участок, образованный транспортирующей ветвью транспортирующего средства, и криволинейный, расположенный выше по ходу движения участок, соединяющий расположенный ниже по ходу движения участок с траекторией подачи и образованный направляющей поверхностью.

При этом основание может содержать две плиты, расположенные с противоположных сторон (от) клинообразной части и выступающие вверх относительно клинообразной части, а сортирующий элемент может быть расположен между плитами и присоединен к плитам с возможностью поворота вокруг оси шарнира.

Приводное средство может содержать пневмоцилиндр, смонтированный на одной из плит и имеющий шток, установленный с возможностью смещения вдоль соответствующей оси, по существу параллельной траектории подачи, и рычаг, имеющий один конец, шарнирно прикрепленный к свободному концу штока, и противоположный конец, присоединенный к сортирующему элементу.

Предпочтительный, не ограничивающий вариант осуществления настоящего изобретения будет описан на примере со ссылкой на сопровождающие чертежи, на которых:

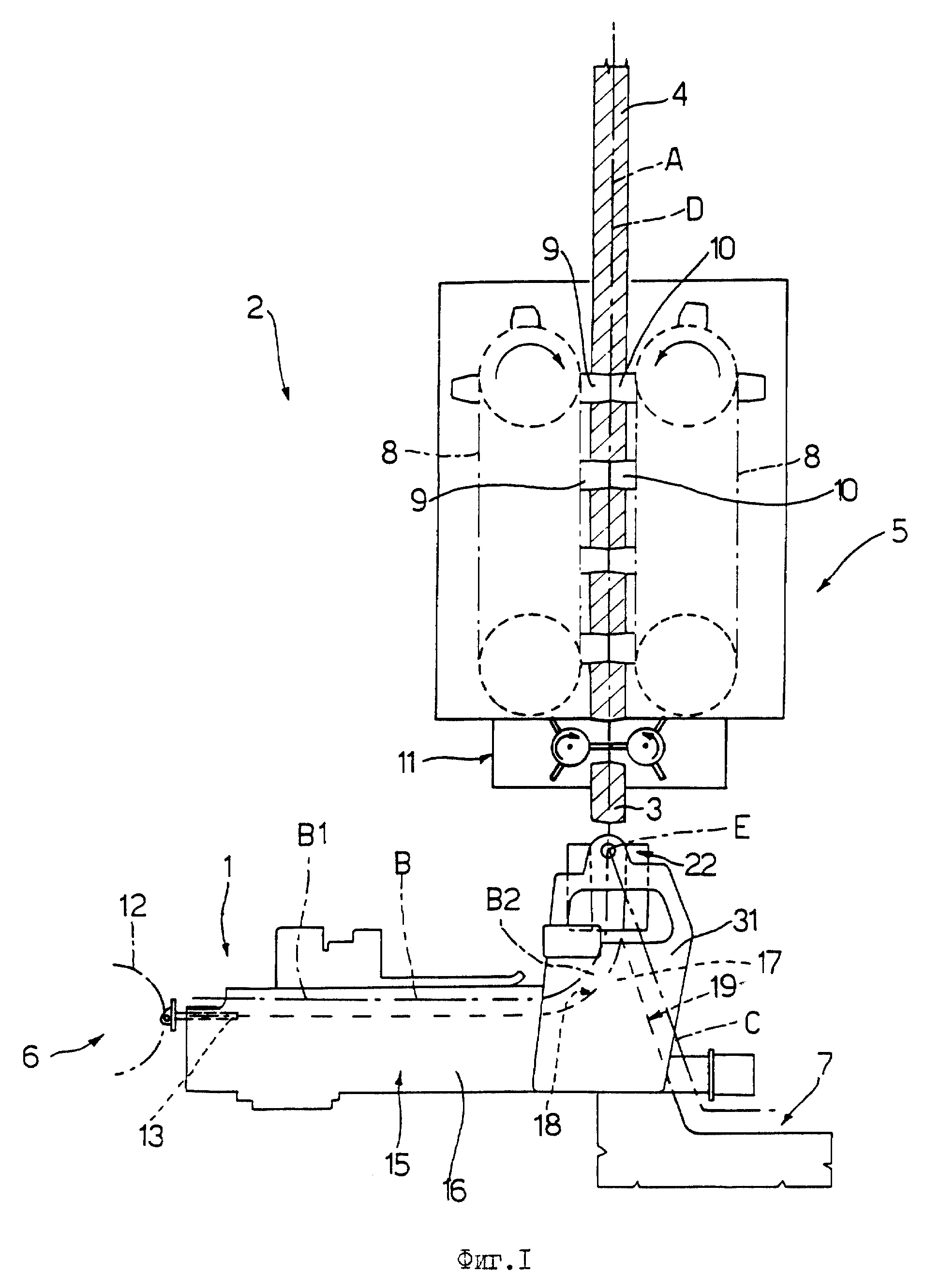

фиг. 1 показывает частичный схематический вид сбоку высокоскоростной упаковочной машины, содержащей устройство для отбраковки в соответствии с настоящим изобретением;

фиг. 2

- выполненное в большем масштабе перспективное изображение устройства для отбраковки по фиг. 1;

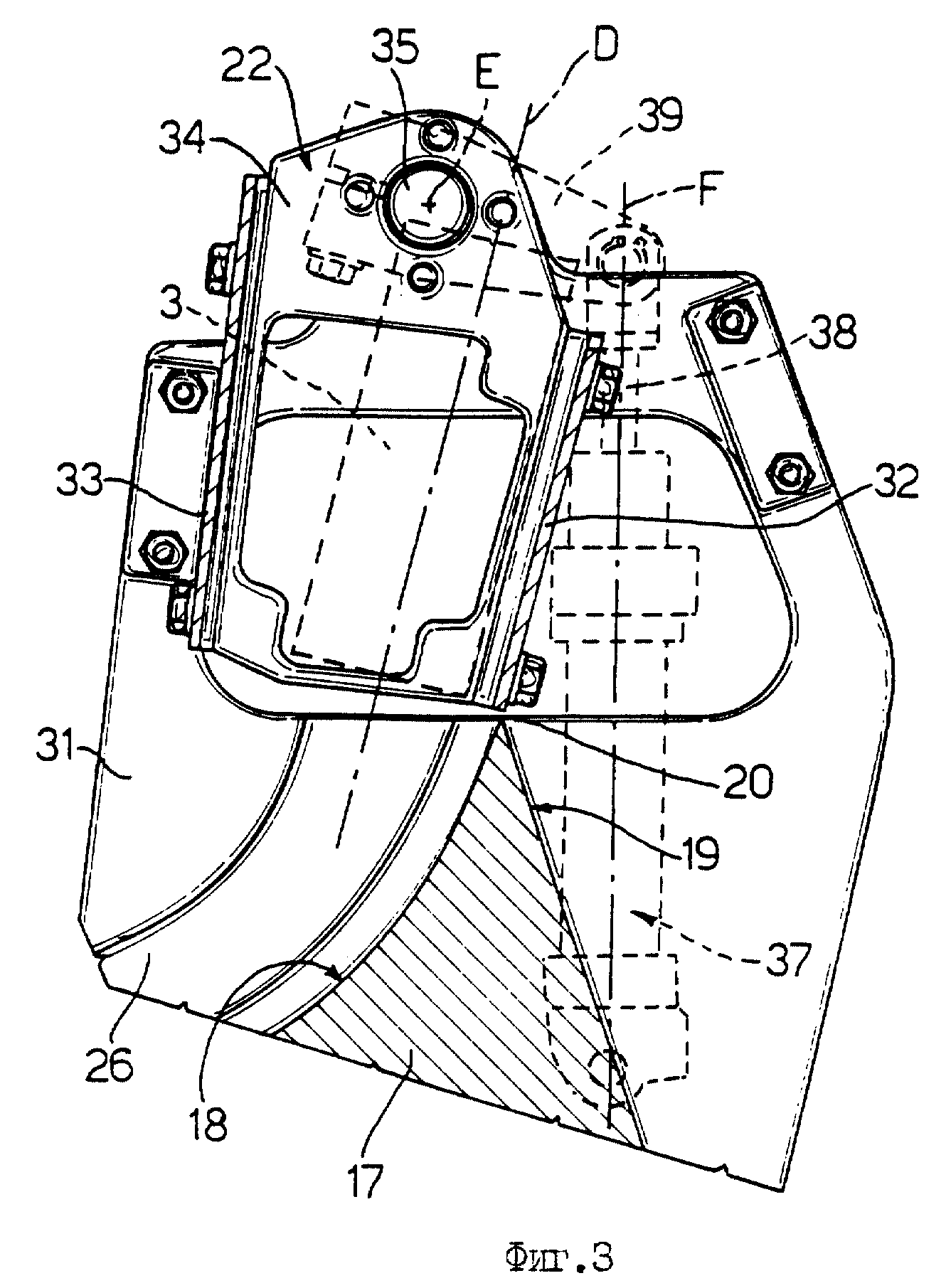

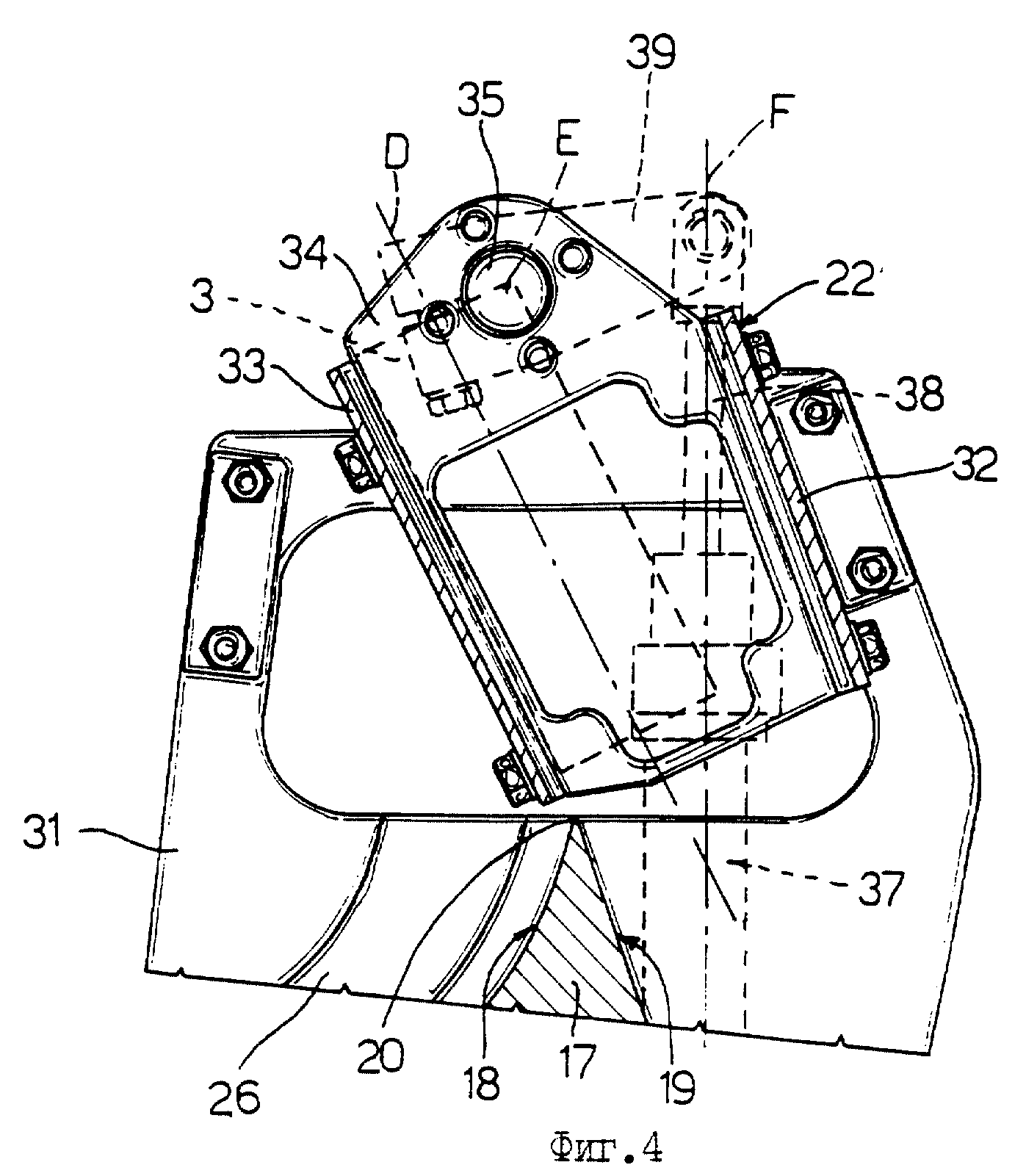

фиг. 3 и 4 - выполненное в большем масштабе продольное сечение элемента устройства для

отбраковки по фиг. 2 в двух различных рабочих положениях.

Поз. 1 на фиг. 1 и 2 обозначает устройство отбраковки для высокоскоростной упаковочной машины 2 (показанной только частично и схематично), предназначенной для непрерывного производства асептических герметичных упаковок 3, имеющих, например, по существу форму параллелепипеда и содержащих разливаемый пищевой продукт, такой как пастеризованное или подвергнутое ультравысокотемпературной обработке молоко, фруктовый сок, вино и т.д., из свернутой в рулон полосы упаковочного материала, имеющего на стороне, обращенной наружу от упаковок 3, некоторое количество расположенных на одинаковых расстояниях друг от друга предварительно напечатанных рисунков (не показано).

Как известно, после пропускания упаковочного материала через установку стерилизации (непоказанную), в которой происходит обработка его стерилизующим средством, например пероксидом водорода, упаковочный материал сгибают и сваривают вдоль продольной линии для образования непрерывной вертикальной трубы 4 (фиг. 1), которая впоследствии заполняется пищевым продуктом, а с целью предотвращения абсорбции (продукта) упаковочным материалом вдоль продольной линии сварки на него наносят защитную полосу, также свернутую в рулон.

Как показано на фиг. 1, устройство 1 образует транспортное устройство машины 2 и обеспечивает избирательную подачу упаковок 3, перемещающихся вдоль вертикальной траектории A подачи от формообразующего устройства 5 (не представляющего собой часть настоящего изобретения и поэтому показанного только схематически), расположенного до устройства 1 по ходу движения упаковок, - вдоль траектории B перемещения к последующему фальцовочному устройству 6 (не представляющему собой часть настоящего изобретения и поэтому показанному только частично) или к зоне 7 сбора отбракованных упаковок вдоль траектории C выталкивания, край которой, расположенный выше по ходу движения упаковок, пересекается с траекториями A и B.

Более точно, траектория B имеет расположенный ниже по ходу движения участок B1, который предпочтительно, но не обязательно проходит по существу в горизонтальном направлении и рядом с фальцовочным устройством 6, и расположенный выше по ходу движения участок B2, соединяющий траекторию A с участком B1, а траектория C представляет собой наклонный прямолинейный участок, проходящий между траекторией B и зоной 7.

Упаковки 3 подаются к устройству 1 в положение входа, в котором соответствующая ось D (фиг. 1, 3 и 4) проходит вертикально и выровнена относительно траектории A, и транспортируются к фальцовому устройству 6 в положении выхода, при котором ось D проходит горизонтально и выровнена относительно траектории B.

Формообразующее устройство 5 (для лучшего понимания настоящего изобретения кратко описаны только элементы данного устройства) по существу содержит два цепных конвейера 8, расположенных с обеих сторон от трубы 4 из упаковочного материала и соответственно имеющих зажимы 9 и контрзажимы 10, взаимодействующие друг с другом для термосваривания (запечатывания) трубы 4 в расположенных на одинаковых расстояниях друг от друга поперечных сечениях, и режущий узел 11, предназначенный для разрезания трубы 4 в указанных подвергнутых термосвариванию сечениях для образования упаковок 3, которые затем под действием силы тяжести подаются вдоль траектории A к устройству 1.

Поскольку расстояние между упаковками 3 во время их свободного падения из формообразующего устройства 5 увеличивается благодаря ускорению силы тяжести, устройство 1 предпочтительно расположено вдоль траектории A свободного падения таким образом, что упаковки 3 оказываются удаленными друг от друга на расстояние, которое достаточно для того, чтобы упаковки 3 взаимодействовали с устройством 1 по одной в каждый момент времени.

Фальцовочное устройство 6 по существу содержит цепной конвейер 12, имеющий некоторое количество плоских прямоугольных лопаток 13 (показана только одна), которые служат опорой соответствующим упаковкам 3, соответствующие оси D которых параллельны лопаткам 13, и эти лопатки 13 перемещаются вблизи от устройства 1 вдоль криволинейной траектории, приближающейся к вертикальному направлению, параллельному траектории A и перпендикулярному лопаткам 13.

Как показывают фиг. 2-4, устройство 1 содержит основание 15, расположенное под режущим узлом 11 и образованное двумя находящимися на некотором расстоянии друг от друга, удлиненными боковыми стенками 16, проходящими в направлении участка B1 траектории B, и клинообразной частью 17, расположенной между соответствующими концевыми частями 16а боковых стенок 16, предназначенной для приема упаковок 3, поступающих из режущего узла 11 под действием силы тяжести, и для направления их вдоль траектории B или C. Более точно, часть 17 ограничена вверху, на стороне, направленной к режущему узлу 11, двумя направляющими поверхностями 18, 19 в виде лотков, проходящими от общего края 20 части 17 и соответственно образующими участок B2 траектории B и траекторию C.

Поверхности 18, 19 выполнены наклонными, и они наклонены в противоположных направлениях по отношению к траектории A. Более точно, поверхность 18 является криволинейной, вогнутой поверхностью, в то время как поверхность 19 является плоской поверхностью.

Поскольку время, требуемое для транспортировки упаковок 3 от формообразующего устройства 5 к фальцовочному устройству 6, может изменяться в зависимости от переменного трения, которое возникает между каждой упаковкой 3 и поверхностью 18, лопатки 13 спроектированы таким образом, что они обеспечивают возможность непрерывной работы фальцовочного устройства 6 даже в случае незначительной нерегулярности подачи упаковок 3.

Устройство 1 также содержит ленточное транспортирующее средство - ленточный конвейер 21, установленный между боковыми стенками 16 основания 15 и предназначенный для подачи упаковок 3 от поверхности 18 к фальцовочному устройству 6, и сортирующий элемент 22, расположенный непосредственно перед частью 17 по ходу движения упаковок 3, имеющий входное отверстие 23 для упаковок 3, поступающих от режущего узла 11, и установленный на основании 15 с возможностью поворота вокруг оси E, перпендикулярной траектории A и участку B1 траектории B, между первым рабочим положением (фиг. 3), при котором обеспечивается соединение отверстия 23 с поверхностью 18 для подачи упаковок 3 вдоль траектории B, и вторым рабочим положением (фиг. 4), при котором обеспечивается соединение отверстия 23 с поверхностью 19 для подачи упаковок 3 вдоль траектории C.

Более точно, перемещение конвейера 21 синхронизировано с работой режущего узла 11, и конвейер 21 содержит ведущий шкив и ведомый шкив (не показаны), и лента 24, надетая в виде замкнутой петли на шкивы и имеющая горизонтальную транспортирующую ветвь 25, которая расположена на удлинении (продолжении) поверхности 18, проходит в направлении фальцовочного устройства 6 от нижнего конца поверхности 18, противоположного краю 20, и образует участок B1 траектории B.

Как показано на фиг. 1, 3 и 4, боковые стенки 16 основания 15 выступают вверх по отношению к ветви 25 ленты 24 и поверхности 18 части 17 с тем, чтобы образовать соответствующие боковые удерживающие стенки 26 для удерживания упаковок 3 вдоль траектории B.

Основание 15 также имеет два поперечных элемента 27, которые проходят поперек к ветви 25 ленты 24 и прикреплены на противоположных концах к верхней поверхности соответствующих промежуточных частей боковых стенок 16, и два по существу прямолинейных направляющих профиля 28, жестко присоединенных к одному или более элементам 27 и проходящих параллельно друг к другу и ленте 24. Профили 28 вместе с лентой 24 и удерживающими стенками 26 образуют для упаковок 3 обязательный проход от части 17, чтобы тем самым установить упаковки 3 в положение выхода.

Лента 24 также содержит некоторое количество расположенных на одинаковых расстояниях друг от друга выступов 29, которые взаимодействуют с профилями 28 и удерживающими стенками 26 для подачи упаковок 3 через одинаковые интервалы вдоль участка B1 траектории B. Более точно, каждый элемент 27 образует тормоз, взаимодействующий с упаковками 3 для того, чтобы гарантировать, что упаковки будут находиться в контакте с соответствующими выступами 29 конвейера 21.

Боковые стенки 16 также имеют соответствующие концевые части 16b, противоположные частям 16a и выступающие в продольном направлении относительно конвейера 21 для образования сквозного ограничителя 30, в который при эксплуатации входит лопатка 13 для приема соответствующей упаковки 3 с конвейера 21. Более, точно, лопатка 13, входящая в ограничитель 30 в заданный момент времени в производственном цикле, расположена горизонтально и по существу копланарно с ветвью 25 ленты 24 и образует вместе с ограничителем 30 позицию выхода, по которой упаковки 3 выходят из устройства 1.

Основание 15 также содержит пару плит 31, которые прикреплены болтами снаружи к частям 16а соответствующих боковых стенок 16 и которые выступают вверх по отношению к боковым стенкам 16 и служат опорой сортирующему элементу 22, установленному между ними с возможностью поворота вокруг оси E.

В соответствии с настоящим изобретением сортирующий элемент 22 содержит пару стенок 32, 33, которые обращены друг к другу, присоединены друг к другу так, что они образуют одно целое, и первая (32) из которых при указанном первом рабочем положении сортирующего элемента 22 (фиг. 3) выровнена относительно поверхности 18 для направления упаковок 3 вдоль траектории B, в то время как другая (33) при указанном втором рабочем положении сортирующего элемента 22 (фиг. 4) выровнена относительно поверхности 19 для направления упаковок 3 вдоль траектории C.

Более точно, стенки 32, 33 предпочтительно, но не обязательно, слегка наклонены друг относительно друга и сходятся в направлении части 17 основания 15. Кроме того, стенки 32, 33 присоединены друг к другу, образуя одно целое, посредством пары рамообразованных поперечных элементов 34, верхние края которых вместе с соответствующими верхними краями стенок 32, 33 образуют (ограничивают) отверстие 23.

Элементы 34 обращены к верхней поверхности соответствующих верхних частей плит 31 и присоединены к ней с помощью соответствующих осей 35 шарниров с геометрической осью E.

Как показывают фиг. 2-4, устройство 1 также содержит приводной узел 36, который предназначен для приведения в действие сортирующего элемента 22 и который, в свою очередь, содержит пневмоцилиндр 37, смонтированный на одной из плит 31 и имеющий шток 38, который установлен с возможностью смещения вдоль соответствующей вертикальной оси F, параллельной траектории A, и рычаг 39, один конец которого шарнирно прикреплен к свободному верхнему концу штока 38, а по существу захватообразный противоположный конец которого охватывает соответствующую ось 35 и прикреплен к ней, образуя с ней одно целое.

Шток 38 установлен с возможностью смещения между отведенным положением, при котором он почти полностью размещен внутри соответствующего кожуха 42 цилиндра 37 и удерживает сортирующий элемент 22 в первом рабочем положении, и выдвинутым положением, при котором он почти полностью выступает из кожуха 42 и удерживает сортирующий элемент 22 во втором рабочем положении.

Управление цилиндром 37 осуществляется с помощью электронного управляющего устройства 44 через электромагнитный клапан 43, причем электронное управляющее устройство 44 управляет машиной 2, и на вход его поступают сигналы от некоторого количества известных контрольно-управляющих сенсоров (мониторных датчиков) (непоказанных), расположенных в заранее определенных местах внутри машины 2.

Фактически при использовании сортирующий элемент 22 обычно установлен в первом рабочем положении для направления упаковок 3 - падающих под действием силы тяжести из режущего узла 11 через отверстие 23 - вдоль поверхности 18, причем вогнутый профиль поверхности 18 обеспечивает возможность плавного соскальзывания упаковок 3 на ветвь 25 ленты 24, с помощью которой они подаются к фальцовочному устройству 6. В процессе перемещения упаковок 3 от поверхности 18 на ленту 24 профили 28 обеспечивают направление упаковок 3 сверху, а удерживающие стенки 26 обеспечивают направление упаковок 3 сбоку, а выступы на ленте 24, гарантируют то, что упаковки 3 будут подаваться через одинаковые интервалы вдоль участка B1 траектории B.

Перевод сортирующего элемента 22 из первого во второе рабочее положение осуществляется с помощью управляющего устройства 44 в любой момент, когда не гарантируются асептические свойства упаковок 3, выходящих из формообразующего устройства 5, и, более точно, когда контрольно-управляющие сенсоры обнаруживают любое отклонение в рабочем цикле машины 2 или во время неизбежных переходных состояний в работе машины 2.

Ниже приведены в качестве примера только некоторые из переходных рабочих состояний, неизбежно требующих отбраковывания определенного количества упаковок 3.

В начале производственного цикла работы машины 2 установка стерилизации содержит часть ленты упаковочного материала, которая оставалась в установке в течение продолжительного периода времени с момента конца предыдущего цикла, и волокнистый слой которой абсорбировал стерилизующее средство, так что все упаковки 3, изготовленные из указанной части ленты, отбраковываются для обеспечения гарантии качества упаковок или продукта, содержащегося в них и впоследствии поставляемого потребителю.

Кроме того, всегда, когда подаваемый рулон упаковочного материала будет израсходован, его заменяют новым рулоном, и должно быть образовано поперечное соединение внахлестку путем термосваривания упаковочного материала с двух рулонов. Несмотря на то, что при этом тем не менее будут обеспечены асептические свойства упаковок, любые упаковки 3 с поперечным соединением внахлестку отбраковываются для того, чтобы гарантировать качество упаковок. Очевидно, то же имеет место при полном расходовании и замене рулонов, с которых подается защитная полоска, наносимая вдоль линии сварки трубы 4, при этом любые упаковки 3, имеющие защитные полоски с соединением внахлестку, отбраковываются для обеспечения гарантии качества упаковок.

И в завершение, сортирующий элемент 22 устанавливается во второе рабочее положение всегда, когда датчики, осуществляющие мониторинг работы машины 2, обнаруживают погрешность позиционирования рисунков на упаковках 3, превышающую заранее определенное пороговое значение и повторяющуюся для заранее определенного количества упаковок 3, - эта ситуация очевидно указывает на неисправность в работе машины 2.

Во всех вышеупомянутых случаях в целях безопасности количество отбракованных упаковок 3 всегда значительно больше количества тех упаковок, качество которых фактически ухудшилось по рассматриваемым причинам.

Преимущества устройства 1 в соответствии с настоящим изобретением очевидны из вышеприведенного описания.

В частности, с помощью управляющего устройства 44 осуществляется быстрая переустановка сортирующего элемента 22, а за счет того, что в сортирующем элементе 22 имеются две стенки 32, 33, каждая из которых предназначена для направления упаковок 3 вдоль соответствующей траектории B, C, он обеспечивает оптимальное направление упаковок 3 в обоих рабочих положениях и, следовательно, может быть использован рациональным образом в упаковочных машинах непрерывного действия, работающих с высокой производительностью (например, 8000 - 24000 упаковок в час).

Очевидно, что могут быть выполнены изменения в конструкции описанного и показанного здесь устройства 1, не отходя, тем не менее, от объема формулы изобретения.

Реферат

Устройство предназначено для использования в непрерывном производстве асептических упаковок. Устройство содержит входное отверстие для последовательности упаковок, содержащих разливаемые пищевые продукты и перемещающихся вдоль траектории подачи. Первая направляющая поверхность предназначена для направления упаковок вдоль траектории перемещения к позиции выхода. Вторая направляющая поверхность предназначена для направления упаковок вдоль траектории выталкивания, пересекающей траектории подачи и перемещения. Сортирующий элемент расположен на пересечении траекторий подачи, перемещения и выталкивания и имеет первую и вторую стенки, обращенные друг к другу и объединенные друг с другом в одно целое, и поворачивается вокруг неподвижной оси шарнира. Ось проходит поперек траектории подачи между первым рабочим положением, при котором первая стенка по существу выровнена относительно первой направляющей поверхности для направления упаковок вдоль траектории перемещения, и вторым рабочим положением, при котором вторая стенка по существу выровнена относительно второй направляющей поверхности для направления упаковок вдоль траектории выталкивания. Устройство обеспечивает надежную работу без заклинивания упаковок. 7 з.п. ф-лы, 4 ил.

Комментарии