Аппарат для сортировки драгоценных камней - RU2702029C1

Код документа: RU2702029C1

Чертежи

Описание

Область техники

Изобретение относится к способу и аппарату для сортировки драгоценных камней. Преимущественно, но не исключительно, изобретение относится к способу и аппарату для сортировки необработанных драгоценных камней, в частности алмазов.

Уровень техники

Пакет (партия) необработанных драгоценных камней, таких как алмазы, может быть получен(а), как продукция процесса добычи, именуемая "продукцией рудника" (Run of Mine, RoM). В других случаях пакеты алмазов могут быть приобретены коммерческим путем. Как правило, необработанные (неограненные) алмазы, помещенные в пакет, были просеяны, так что они имеют размеры, находящиеся в определенном интервале. Например, пакет неограненных алмазов "-7+5 RoM" будет, в основном, содержать неограненные алмазы, которые способны проходить через сито №7, но неспособны проходить через сито №5. Указанные варианты сит де факто являются стандартом в торговле алмазами.

В то время как такой пакет в типичном случае до определенной степени стандартизован в отношении размеров, материал, входящий в его состав, может существенно варьировать в терминах чистоты, цвета, размера и формы. Поэтому человек, оценивающий целесообразность приобретения или продажи такого пакета, может иметь слабое представление о приемлемой справедливой цене, в основном, определяемой ценностью полированных драгоценных камней, которые могут быть изготовлены из содержимого пакета.

Чтобы оценить пакет неограненных ("сырых") алмазов или даже пакет полированных камней, приобретатель должен каким-то образом провести инспекцию пакета и сформировать свое мнение, основываясь на оценке его содержимого. Для этого требуется каким-то образом провести измерения различных свойств каждого индивидуального камня по отдельности. При этом желательно иметь возможность разделить партию на индивидуальные камни, а затем измерять различные свойства каждого алмаза, используя для этой цели единственный аппарат.

В некоторых обстоятельствах может также оказаться полезным рассортировать пакет или партию сырых алмазов на отдельные пакеты на базе параметров, таких как чистота, цвет, размер и форма. Было бы желательно проводить такую сортировку в автоматическом режиме.

Раскрытие изобретения

В соответствии с одним аспектом изобретения предлагается аппарат для сортировки драгоценных камней из партии драгоценных камней. Аппарат содержит одно или более мест измерений, каждое из которых содержит по меньшей мере один датчик, сконфигурированный для измерения одного или более свойств драгоценного камня. Аппарат содержит также конвейер, содержащий множество дискретных отделений для размещения драгоценных камней и приводимый в движение посредством двигателя для транспортирования драгоценных камней, находящихся в указанных отделениях, к одному или более местам измерений. Имеются также доставочное устройство, сконфигурированное для доставки индивидуальных драгоценных камней из партии драгоценных камней в индивидуальные отделения конвейера, и контроллер, сконфигурированный с возможностью синхронизации скорости конвейера с функционированием одного или более мест измерений для обеспечения корреляции измерений драгоценных камней с положениями указанных камней в ассоциируемых с ними отделениях.

Конвейер может представлять собой петлевой конвейер.

Аппарат может дополнительно содержать множество приемных контейнеров, сконфигурированных для приема драгоценных камней, транспортировавшихся к одному или более местам измерений, и множество подающих устройств, каждое из которых расположено вблизи одного из множества приемных контейнеров и сконфигурировано для подачи драгоценного камня, находящегося в одном из множества дискретных отделений, в смежный приемный контейнер согласно результату измерений, полученному в одном или более местах измерений.

При этом контроллер может быть сконфигурирован для синхронизации функционирования подающих устройств со скоростью конвейера так, что находящийся в отделении драгоценный камень, ассоциированный с определенным результатом измерений, подается в соответствующий приемный контейнер.

Контроллер может быть сконфигурирован для подачи на двигатель приводных импульсов, при получении каждого из которых двигатель перемещает конвейер на известное расстояние. Единственное или каждое из мест измерений и каждый из множества приемных контейнеров может быть расположен(о) на расстоянии от начального положения, соответствующем известному количеству приводных импульсов.

По меньшей мере одно место измерений может содержать систему для освещения сверху и датчик изображения, сконфигурированный для формирования, в форме вида сверху, изображения драгоценного камня внутри ассоциированного с ним отделения.

По меньшей мере одно место измерений может содержать систему для освещения сбоку и датчик изображения, сконфигурированный для формирования изображения драгоценного камня в форме вида сбоку.

Аппарат может содержать процессор, сконфигурированный для анализа измерений одного или более свойств драгоценного камня, выполненных в одном или более местах измерений. В качестве одного свойства драгоценного камня может рассматриваться его форма, а процессор может быть сконфигурирован для проведения анализа формы драгоценного камня. Анализ формы может включать сравнение высоты камня, измеренной системой формирования изображения в форме вида сбоку, с предсказанной высотой камня, рассчитанной по результатам анализа изображения, полученного системой формирования изображения в форме вида сверху.

Подающее устройство может содержать круглую чашу, способную получать вибрационную энергию и имеющую канавку, сконфигурированную с возможностью перемещения вдоль нее драгоценных камней.

Конвейер может быть образован цепью, имеющей множество, по существу, идентичных звеньев. Каждое звено может быть сконфигурировано для сопряжения с другим звеном таким образом, что верхняя поверхность конвейера, приведенная в плоское состояние, является, по существу, непрерывной. Каждое звено может быть снабжено по меньшей мере одним поперечным гребнем, сконфигурированным для разделения двух указанных дискретных отделений.

Каждое из множества дискретных отделений может быть выполнено открытым с боковых сторон.

Аппарат может содержать приводной шкив, который огибается конвейером и который содержит многогранник с плоскими гранями.

В соответствии с другим аспектом изобретения предлагается способ сортировки драгоценных камней из партии драгоценных камней, включающий следующие операции: доставляют индивидуальные драгоценные камни из партии драгоценных камней к индивидуальным дискретным отделениям конвейера; транспортируют драгоценные камни, находящиеся в отделениях, к одному или более местам измерений; измеряют, в одном или более местах измерений, одно или более свойств драгоценного камня и синхронизируют скорость конвейера с функционированием одного или более мест измерений так, чтобы обеспечить возможность коррелирования измерении драгоценных камней с положениями указанных камней в ассоциируемых с ними отделениях.

Способ может предусматривать конфигурирование конвейера как петлевого конвейера.

Способ может дополнительно включать подачу драгоценного камня, транспортировавшегося к одному или более местам измерений, в один из множества приемных контейнеров согласно результату измерений, полученному в одном или более местах измерений.

Способ может также включать синхронизирование функционирования подающих устройств со скоростью конвейера так, что драгоценный камень, находящийся в отделении, ассоциированном с определенным измерением, подается в соответствующий приемный контейнер.

Способ может дополнительно включать подачу на двигатель приводных импульсов, при получении каждого из которых двигатель перемещает конвейер на известное расстояние.

Способ может включать также определение положений единственного или каждого из мест измерений и каждого из множества приемных контейнеров через известное количество приводных импульсов, отсчитываемых от начального положения.

Кроме того, способ может включать формирование, по меньшей мере в одном или более местах измерений, изображения драгоценного камня, находящегося внутри ассоциированного с ним отделения, в форме вида сверху, с использованием датчика изображения и системы для освещения сверху.

Способ может включать формирование, по меньшей мере в одном или более местах измерений, изображения драгоценного камня сбоку с использованием датчика изображения и системы для освещения сбоку.

Далее, способ может включать анализ, с использованием процессора, измерений одного или более свойств драгоценного камня, выполняемых в одном или более местах измерений. Операция анализа может включать анализ формы драгоценного камня.

Способ может дополнительно включать сравнивание высоты камня, измеренной системой формирования изображения в форме вида сбоку, с предсказанной высотой камня, рассчитанной по результатам анализа изображения, полученного системой формирования изображения в форме вида сверху.

Операция доставки может включать снабжение круглой чаши, имеющей канавку, вибрационной энергией, обеспечивающей перемещение драгоценных камней вдоль канавки.

Способ может включать также формирование конвейера в виде цепи, имеющей множество, по существу, идентичных звеньев. Далее, способ может включать конфигурирование каждого звена с возможностью сопряжения с другим звеном таким образом, что верхняя поверхность конвейера, приведенная в плоское состояние, является, по существу, непрерывной. Способ может дополнительно включать снабжение каждого звена по меньшей мере одним поперечным гребнем, сконфигурированным для разделения двух дискретных отделений.

Способ может включать также конфигурирование дискретных отделений открытыми с боковых сторон.

Способ может включать, кроме того, огибание конвейером шкива, содержащего многограннике плоскими гранями, и приведение шкива во вращение.

Краткое описание чертежей

На фиг. 1 представлено перспективное изображение аппарата для сортировки драгоценных камней.

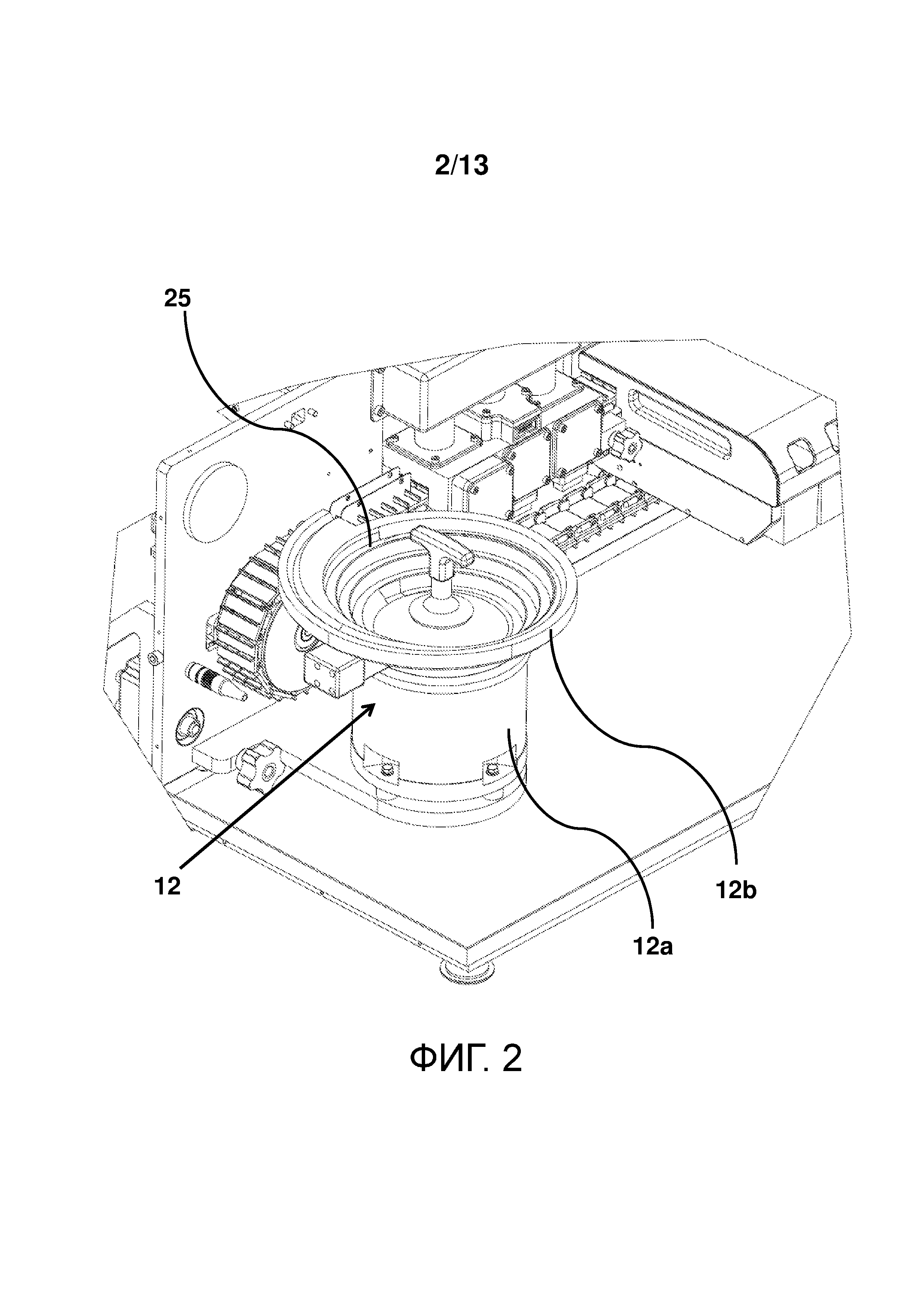

На фиг. 2 представлен частичный вид аппарата по фиг. 1, иллюстрирующий вибрирующую чашу.

На фиг. 3 аппарат по фиг. 1 показан на частичном виде сверху.

На фиг. 4 аппарат по фиг. 1 показан на частичном виде сзади, чтобы проиллюстрировать конвейер.

На фиг. 5 участок аппарата по фиг. 4 показан в увеличенном масштабе; отдельно показан выступ на границе отделения.

На фиг. 6 показана, в увеличенном масштабе, часть аппарата по фиг. 1.

На фиг. 7а аппарат по фиг. 1 показан, в перспективном изображении, на частичном виде сзади.

На фиг. 7b аппарат по фиг. 1 показан на частичном виде спереди.

На фиг. 7с показан, на виде спереди, в увеличенном масштабе, приводной шкив по фиг. 1.

На фиг. 8 аппарат по фиг. 1 представлен на частичном виде спереди; в увеличенном масштабе показана группа мест измерений.

На фиг. 9 аппарат по фиг. 1 представлен на частичном виде сзади, чтобы проиллюстрировать группу мест измерений.

На фиг. 10 представлен частичный вид аппарата по фиг. 1, иллюстрирующий место измерений.

На фиг. 11 представлено частичное перспективное изображение аппарата по фиг. 1, иллюстрирующее серию приемных контейнеров.

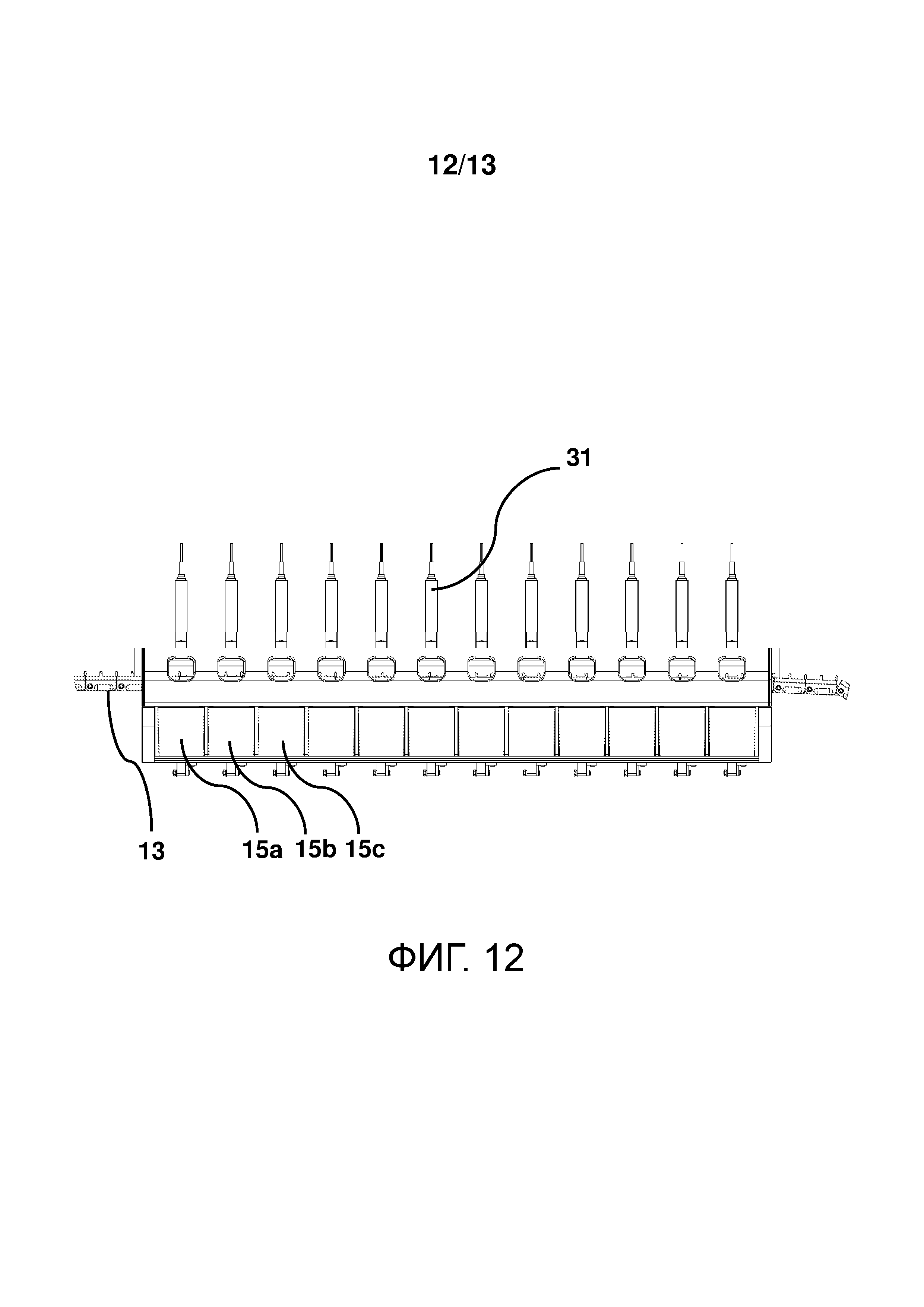

На фиг. 12 представлен частичный вид аппарата по фиг. 1 спереди, иллюстрирующий серию приемных контейнеров.

На фиг. 13 представлен частичный торцевой вид аппарата по фиг. 1, иллюстрирующий приемный контейнер.

Осуществление изобретения

Далее аппарат 10 для сортировки драгоценных камней, таких как алмазы, будет описан со ссылками на фиг. 1-13. Как показано на фиг. 1, аппарат 10 содержит одно или более мест 14 измерений, каждое из которых содержит по меньшей мере один датчик, и конвейер 13, содержащий множество дискретных отделений для транспортирования индивидуальных драгоценных камней к одному или более местам 14 измерений. Аппарат содержит также доставочное устройство 12 для доставки индивидуальных драгоценных камней из партии на конвейер и множество приемных контейнеров 15, по которым распределяют просортированные драгоценные камни. Аппарат 10 содержит также контроллер (не изображен). Одно или более мест 14 измерений, конвейер 13, доставочное устройство 12 и по меньшей мере один приемный контейнер 15 установлены на раме 11.

Рама 11 в этом примере содержит, по существу, плоскую нижнюю поверхность 11а и, по существу, вертикальную поверхность 11b, проходящую вдоль продольной оси нижней поверхности 11а и, по существу, перпендикулярно ей.

Как показано на фиг. 2 и 3, в этом примере доставочное устройство выполнено на основе вибрационного чашечного питателя 12, имеющего круглое вибрационное основание 12а, такое как приводной блок SI-200 Euro Seriest, и круглую верхнюю чашу 12b, например модели SIS-200-10 Cast Bowl (оба этих блока поставляются фирмой Aylesbury Automation Limited). Чашечный питатель 12 имеет желательную амплитуду и резонансную частоту вибраций. Как вариант, амплитуда чашечного питателя 12 может отслеживаться и контролироваться с использованием (неизображенного) акселерометра, такого как ADXL337 фирмы Analog Devices, Inc.

Чашечный питатель этого типа использует электромагнитный принцип действия, согласно которому катушка индуктивности, имеющаяся в основании 12а питателя 12, будучи активированной, намагничивает парамагнитный компонент и притягивает его, причем такое функционирование в периодическом режиме вызывает резонансный отклик со стороны чаши 12b. Если указанную катушку возбуждать переменным напряжением или током на заданной частоте, описанное взаимодействие приводит к созданию движущей силы на частоте, в два раза превышающей частоту возбуждения.

Могут быть использованы и другие средства возбуждения, такие как пьезоэлектрический механизм или механизм звуковой катушки типа применяемого в громкоговорителе. Основание 12а сконструировано с применением наклонных связей или подобных элементов, так что, независимо от используемого способа возбуждения, вибрация верхней чаши 12b имеет и вращательную, и вертикальную составляющие. Такое вибрационное движение заставляет находящиеся в чаше 12b объекты двигаться, в зависимости от ориентации указанных связей, например, по часовой стрелке. На внутренней поверхности чаши 12b имеется спиральная дорожка или канавка 25, поднимающаяся в направлении по часовой стрелке (см. фиг. 2 и 3), так что можно вынудить перемещаться вдоль нее дискретные объекты (такие как драгоценные камни). В этом примере канавка имеет v-образный профиль.

Как хорошо известно специалистам, резонансный чашечный питатель 12 может принять пакет (партию) драгоценных камней и сепарировать их в форме потока из одиночных камней, направленного вдоль v-образной канавки 25 в чаше 12b. Канавка 25 образует спираль, по которой драгоценные камни движутся к кромке 12с чаши 12b, откуда индивидуальные драгоценные камни падают на расположенный ниже конвейер 13, по существу, по одному (как это иллюстрируется фиг. 3).

В альтернативных вариантах (не изображены) наружный профиль чаши может иметь форму перевернутого усеченного конуса с наименьшим радиусом в своей нижней части, соответствующим радиусу приводной части, и с наибольшим радиусом наверху. В этом случае, когда дискретный поток драгоценных камней переходит за кромку чаши, камни падают в свободное пространство и попадают на линейный конвейер, который движется по касательной к чаше в горизонтальной или слегка наклонной плоскости. Должно быть понятно, что применимы и другие подающие устройства для подачи индивидуальных драгоценных камней из партии.

Как наиболее наглядно показано на фиг. 3, конвейер 13 расположен рядом с вибрирующей чашей 12b и проходит под ее кромкой. Конвейер 13 представляет собой цепь 21 с множеством, по существу, идентичных звеньев 20. Конкретное количество звеньев 20 может изменяться в зависимости от требуемых количеств мест измерений и приемных контейнеров. В типичном варианте цепь содержит примерно 80-100 звеньев 20. Два конца цепи 21 соединены, чтобы получить бесконечную петлю, огибающую два шкива 19, 19i, находящиеся на противоположных концах рамы 11. Каждый шкив может иметь диаметр около 100 мм. Общая длина петли, т.е. расстояние между наружными краями шкивов 19, 19i, может составлять около 900 мм. В примере с такими размерами полная длина снятого с рамы 11 конвейера 13 с разделенными концами составит около 2 м.

Должно быть понятно, что размеры, приведенные для данного примера, можно модифицировать согласно конкретному применению. Например, если потребуются дополнительные приемные контейнеры, к цепи могут быть добавлены дополнительные звенья, чтобы увеличить длину конвейера.

В альтернативных вариантах (не изображены) конвейер, вместо бесконечной петли, может содержать систему кассет. Одну или более кассет можно сконфигурировать для перемещения вдоль соответствующей дорожки, чтобы транспортировать драгоценные камни к одному или более местам измерений и к множеству приемных контейнеров. Затем одна или более пустых кассет может быть перемещена по дорожке в обратном направлении. Движение кассет может быть синхронизировано со скоростью вибрирующей чаши, так что индивидуальные драгоценные камни будут попадать в кассету, когда она проходит мимо питателя.

В варианте по фиг. 4 звенья 20 цепи 21 движутся вдоль опорной поверхности или направляющей 28, которая в этом примере содержит плоскую металлическую поверхность, такую как твердая поверхность из анодированного алюминия. В этом случае между нижней поверхностью звеньев 20 и направляющей 28 будет существовать определенное фрикционное сопротивление; однако, оно будет пренебрежимо мало, так что конвейер 13 будет двигаться вдоль направляющей 28 достаточно плавно. В других вариантах при достаточном натяжении цепи направляющей может не потребоваться.

Верхняя поверхность собранной цепи 21, уложенной на плоскость, является, по существу, непрерывной и не имеющей зазоров, в которые (в которых) могли бы провалиться или застрять объекты. Когда цепь 21 конвейера проходит вокруг шкивов 19, 19i, принимая выпуклую форму, в ней появляются зазоры, так что любой присутствующий объект может упасть вперед или через зазоры. Поскольку точки поворота цепи 21 будут находиться под ее верхней поверхностью, цепь 21 не может принять вогнутую форму.

Звенья 20 могут быть сопряжены одно с другим. Например, обращенные наружу пальцы на одном конце звена 20 входят в соответствующие гнезда на противоположном конце следующего звена 20. Чтобы уменьшить износ этого интерфейса, целесообразно применить соответствующие несущие вставки. Звенья 20 могут быть изготовлены с использованием литья под давлением. Каждое звено 20 может иметь длину около 25 мм и ширину около 50 мм, причем оно может быть изготовлено из любого подходящего материала, предпочтительно из, по существу, прозрачного материала, например из пластика, такого как поликарбонат. Должно быть понятно, что посредством литья под давлением множество идентичных звеньев 20 может быть изготовлено с малыми затратами.

Как показано на фиг. 5, каждое звено 20 имеет на своей верхней поверхности по меньшей мере один поперечный гребень, т.е. вертикальный выступ 17 (например выступ 17а). Каждый такой выступ расположен перпендикулярно к направлению движения конвейера 13. В представленном примере используются два выступа 17а, 17b: первый выступ 17а у передней кромки звена 20 и второй выступ 17b, слегка смещенный вперед от середины звена 20. Выступы 17 (17а, 17b …) могут иметь высоту около 5-10 мм и закругленную верхнюю сторону. Передняя (ведущая) кромка звена 20 определяется относительно отмеченного на фиг. 4 и 5 стрелкой А направления движения конвейера 13.

Каждая пара выступов 17а, 17b задает на звене 20 первое (переднее) отделение 16а. Задняя кромка звена 20 оставлена плоской, но должно быть понятно, что передний выступ 17а следующего звена 20 цепи 21 завершает второе (заднее) отделение 16b, когда верхняя поверхность цепи 21 является плоской. Отделения 16 (16а, 16b …), образованные на каждом звене 20, имеют примерно равные размеры. При этом наличие выступа 17а на передней кромке каждого звена 20 помогает предотвратить падение камней в зазоры между звеньями 20. Должно быть понятно, что если каждое звено снабжено только одним вертикальным выступом, оно образует только одно отделение (одну ячейку). Допустим вариант, в котором не все звенья снабжены выступом, так что отделение может перекрывать два или более звеньев.

Тогда как передняя и задняя стороны каждого отделения 16 образованы выступами 17, в этом примере боковые стороны этих отделений являются открытыми в направлении, перпендикулярном к направлению движения конвейера 13, чтобы облегчить наблюдение за находящимся в отделении драгоценным камнем или получение его изображения.

Как было описано со ссылками на фиг. 3, индивидуальные драгоценные камни падают, по существу, поочередно с кромки 12 с питателя 12 вниз, на конвейер 13, оказываясь внутри отделений 16. Желательно, чтобы питатель 12 активировался таким образом, чтобы частота выдачи камней, по существу, была равна частоте, с которой отделения 16 проходят под кромкой питателя, так что каждое отделение будет содержать единственный камень. Однако на практике удобнее, чтобы некоторые отделения 16 не содержали ни одного камня, чем если бы некоторые отделения имели по два или более камней. Поэтому частота выдачи камней может быть выбрана более низкой, чем частота, с которой отделения 16 проходят под питателем 12. Должно быть понятно, что в таком случае не каждое из отделений 16 будет заполнено, т.е. некоторые будут пустыми. При расстоянии от питателя 12 до конвейера 13 примерно 5-10 мм, процесс прихода камня в состояние покоя в отделении 16 может занимать около 0,5 с. Конвейер 13 может проводить мимо питателя примерно 8 отделений в секунду. В рассматриваемом примере длина каждого отделения 16 от переднего до заднего выступа составляет около 12,5 мм. Это соответствует скорости поступательного движения конвейера 13 около 100 мм/с.Соответственно, приход драгоценного камня, упавшего с кромки 12 с питателя 12, в стабильное состояние происходит при его перемещении примерно на 50 мм.

Как показано на фиг. 5, каждый выступ 17 разделен на три отдельные части с зазором 26 между каждой парой частей, примерно равным 1-2 мм. Зазоры 26 расположены по обе стороны от линии отсчета, проходящей в направлении движения конвейера 13, на расстоянии примерно 6 мм от нее. Линия отсчета может являться центральной линией конвейера 13 или другой удобной референтной линией. В данном примере эта линия обозначена на фиг. 5, как D. В других вариантах каждый выступ 17 может быть разделен на две отдельные части с увеличенным зазором между ними или вообще не разделен.

Как наиболее наглядно показано на фиг. 6, чтобы облегчить приход драгоценного камня в стабильное состояние внутри своего отделения 16 и избежать любых рисков скатывания драгоценного камня через открытую боковую сторону отделения, в зазоры 26 между тремя частями выступов 17 входят две параллельные удлиненные направляющие 18, когда звенья 20 проходят вдоль этих направляющих. Направляющие 18 ориентированы в направлении, параллельном движению конвейера 13, и зафиксированы сверху. По своей протяженности направляющие 18 перекрывают группу отделений 16 (начиная от области вблизи кромки 12 с питателя 12) на расстоянии около 50 мм за этой кромкой в направлении рабочего хода конвейера 13.

Направляющие 18 могут быть выполнены из тонких полос мягкого, но достаточно жесткого пластика, такого как акрилонитрилбутадиенстирол. Когда они введены в зазоры 26 между выступами, направляющие 18 могут находиться вблизи верхней поверхности звена 20 или в скользящем контакте с ней. При движении конвейера 13 вперед направляющие 18 входят в зазоры 26 между выступами последовательных звеньев 20. Другими словами, при движении конвейера 13 вперед направляющие 18 сохраняют стационарное положение.

При перемещении драгоценного камня из чаши 12b в конкретное отделение 16 конвейера 13 направляющие 18 образуют стороны зоны внутри отделения 16, симметричной относительно линии D отсчета. Это облегчает приход драгоценного камня, упавшего с кромки 12 с питателя 12 в отделение 16 конвейера 13, в стабильное положение в зоне, ограниченной передним и задним выступами 17а, 17b и направляющими 18, как это иллюстрируется заключенным в кружок фрагментом на фиг. 6. После того как драгоценный камень стабилизируется, он с высокой вероятностью останется в этой зоне отделения 16, когда отделение 16 выйдет из-под направляющих 18. Даже если драгоценный камень слегка сместится, когда направляющие 18 перестанут ограничивать отделения 16, его положение между передним и задним выступами 17а, 17b останется известным. Однако наиболее вероятно, что камень, занявший стабильное положение внутри отделения 16, будет оставаться в этом своем стабильном положении. Если у камня имеются грани, высока вероятность, что он будет лежать на своей наибольшей грани, хотя такая ситуация не всегда имеет место.

Применение постоянных направляющих или боковых стенок для каждого отделения 16 нежелательно, потому что они создадут помехи для наблюдения драгоценного камня в плоскости конвейера 13 с направления, перпендикулярного его движению. Постоянные боковые стенки в отделениях затруднили бы также последующую подачу драгоценного камня в приемный контейнер с использованием для этого, например, воздушной струи или механического актуатора, такого как толкатель. При этом описанные направляющие 18 позволяют формировать ограниченную со всех сторон зону внутри отделения 16 только на время, когда драгоценный камень приходит в стабильное состояние, не создавая помех для последующих операций.

С учетом изложенного можно принять, что, после того как драгоценный камень займет стабильное положение в отделении (ячейке) 16, он будет сохранять это положение до конца процесса сортировки, т.е. до того как будет произведено какое-то действие по его извлечению. Следовательно, назначение отделений 16 состоит в разделении конвейера 13 на отдельные элементарные пространства или дискретные поддоны, чтобы отслеживать положение конкретного драгоценного камня.

Таким образом, сочетание вибрирующей чаши питателя 12 и движущегося непрерывного конвейера 13, разделенного на отделения, позволяет сформировать из партии драгоценных камней, без необходимости в каких-либо сепарирующих устройствах или способах, непрерывный поток индивидуальных камней со знанием положения каждого камня в последующие периоды.

Движение непрерывного конвейера 13 контролируется шкивом 19, который приводится во вращение, приводя, тем самым, в движение цепь 21. Как показано на фиг. 7а, 7b и 7с, в этом примере приводным является шкив 19, находящийся на конце аппарата 10, дистальном по отношению к чаше 12b. Однако должно быть понятно, что приводным может быть сделан любой шкив. Вращение придается шкиву 19 непосредственно (без каких-либо зубчатых передач) от двухфазного шагового двигателя 27 через соответствующие подшипники и гибкую связь (не изображены). Чтобы обеспечить плавное движение, может быть использована хорошо известная техника микрошагов, когда при подаче одного импульса на контроллер двигателя сигнал, поступающий на обмотки двигателя, обеспечивает его поворот на малый угол, а не на полный шаг.

В представленном примере приводному шкиву 19 придана форма простого многогранника (в данном случае двенадцатигранника), без каких-либо зубьев (см. фиг. 7с). Такое выполнение уменьшает износ шкива и цепи. Цепь 21 огибает шкив 19, причем каждое звено 20 цепи 21 будет лежать на плоской стороне ("грани") 19а, 19b, 19с … многогранника, образующего шкив 19. Звенья 20 и грани 19а, 19b, 19с … многогранника сконструированы так, что обеспечивается, по существу, полный контакт между нижней стороной звена 20 и соответствующей гранью 19а, 19b, 19с … . Это гарантирует, что между шкивом 19 и цепью 21 отсутствует или почти отсутствует проскальзывание. Должно быть понятно, что возможны и альтернативные конструкции шкива и цепи, в том числе с применением зубчатых колес. В любом случае для целей синхронизации шкив 19 связан с цепью 21 предпочтительно таким образом, чтобы положение отделений 16 конвейера могло быть определено по положению вала двигателя.

Приводной шкив 19, расположенный на дистальном конце конвейера 13, протягивает его в направлении А (см. фиг. 7а и 7b). Второй, холостой шкив 19i находится на проксимальном конце аппарата 10, рядом с вибрирующей чашей 12b. Этот шкив 19i может быть, по существу, круглым (как показано на фиг. 8) или тоже выполненным, как многогранник, или снабжен зубьями.

Должно быть понятно, что чем более плавным является движение конвейера 13 по опорной направляющей 28 и вокруг шкивов 19, 19i, тем меньше вероятность смещения камня из его стабильного положения, которое он занял внутри одного из дискретных отделений 16. Поэтому комбинация шкива 19 в форме многогранника с плоскими сторонами, плоской металлической направляющей 28 и шагового двигателя 27, использующего описанную технику микрошагов, является особенно эффективной.

В проиллюстрированном примере оба шкива 19, 19i установлены таким образом, что их оси перпендикулярны наружной стороне вертикальной поверхности 11 to рамы 11, отграничивающей переднюю часть аппарата 10. Такое выполнение позволяет получить доступ к конвейеру 13 с передней стороны аппарата 10, тогда как все приводные механизмы и подобные компоненты доступны с его задней стороны. Таким образом, вертикальная поверхность 11 to действует как перегородка, так что драгоценные камни или какие-либо посторонние объекты не могут упасть в заднюю часть аппарата 10. Облегчается также демонтаж конвейера 13. Между шкивами 19, 19i и плоской поверхностью 11а или основанием рамы 11 имеется достаточный зазор, чтобы иметь возможность находить камни, упавшие с конвейера 13.

На валу двигателя или на шкиве 19 могут иметься индикатор и датчик начального положения (не изображены), так что аппарат 10 может быть приведен в известное начальное положение. Индикатор (например, флажковый) может взаимодействовать с оптическим датчиком, который передает данные контроллеру аппарата, так что он может подтвердить, что шкив 19 после запуска аппарата находится в своем начальном положении и что он готов к последующему вращению.

Как лучше всего показано на фиг. 8, 9 и 10, после того как он пройдет под кромкой 12 с вибрирующей чаши и через направляющие 18, конвейер 13 проходит мимо группы мест 14а, 14b, 14с измерений. В представленном примере имеются три таких места (14а, 14b, 14с) измерений, но должно быть понятно, что, в зависимости от потребностей, их количество может быть меньшим или большим. К моменту, когда отделение 16, в котором находится камень, достигнет первого места 14а измерения, камень внутри отделения 16 должен занять стабильное положение и больше не смещаться относительно отделения 16. Как правило, камень при этом находится в своей самой стабильной ориентации, но для определенных измерений, таких, например, как определение формы, цвета, чистоты камня, его ориентация некритична.

Первое место 14а измерений может содержать осветительную систему, в состав которой может входить источник 22а света, чтобы освещать каждое отделение 16 снизу. В этом примере первое место 14а измерений содержит корпус, через который проходит конвейер 13. Источник 22а света находится в углублении, выполненном в направляющей 28, на которой находится конвейер 13. Данный источник является источником рассеянного света, генерируемого группой светодиодов (СД), установленных на печатной плате на равных расстояниях друг от друга. Чтобы предотвратить любой абразивный износ, плата установлена на некотором расстоянии (равном или превышающем расстояние между СД) от диска 22b из молочного стекла, находящегося непосредственно под поверхностью направляющей 28. В типичном варианте диаметр этого диска составляет около 40 мм.

Первое место 14а измерений содержит также систему формирования изображения в плане, т.е. сверху (верхнюю систему), которая может содержать электронный датчик изображений (например, камеру) 24а. Датчик 24а может быть расположен над конвейером 13, что позволяет получить изображение отделения 16 и его содержимого в форме вида сверху. Однако, как показано на фиг. 9 и 10, в этом примере используется зеркало или призма 29, так что датчик 24а может быть установлен с задней стороны конвейера 13, а не непосредственно сверху. Датчик 24а в этом примере представляет собой КМОП- или ПЗС-детектор, содержащий двумерную, предпочтительно квадратную, матрицу из идентичных светочувствительных элементов. Матрица может быть снабжена маской, известной как фильтр Байера, так что различные светочувствительные элементы будут чувствительны к различным цветам. Это позволит получать цветное изображение отделения 16 и его содержимого. В других вариантах отделение 16 может освещаться сверху, а датчик 24а может быть расположен в любом положении, удобном для получения изображения содержимого отделения 16 сверху или снизу.

Датчик или камера 24а имеет соответствующий драйвер и средства коммуникации, так что он (она) может быть подключен(а) к процессору компьютера (не изображен) через соответствующий интерфейс, такой как гигабитный Ethernet. Подходящим датчиком является цифровая видеокамера UI-5260CP-C-HQ фирмы IDS® Imaging Development Systems GmbH. Нетрудно выбрать подходящую линзу, которая может быть установлена на камере (датчике) 24а, чтобы формировать изображение центральной части конвейера 13. Линза может крепиться непосредственно к камере с помощью подходящих удлинительных трубок, чтобы получать посредством датчика 24а изображение отделения 16, используя стандартное оборудование. При необходимости, чтобы ослабить эффекты перспективы, может быть использована телецентрическая линза.

Описанное первое место 14а измерений обеспечивает получение изображения, в форме вида сверху, драгоценного камня, находящегося внутри отделения конвейера. Поскольку звенья 20 конвейера 13 выполнены из прозрачного материала, драгоценный камень будет достаточно хорошо освещен источником 22а света, расположенным непосредственно под отделением. Изображение, полученное датчиком 24а, расположенным, например, непосредственно сверху, может быть обработано процессором, чтобы получить информацию о свойствах драгоценного камня, таких как размер, форма, цвет и т.д.

Поскольку при получении изображения драгоценного камня конвейер 13 движется, СД могут работать в импульсном режиме, т.е. они активируются только тогда, когда звено 20 конвейера будет находиться прямо над ними. Это минимизирует эффект движения камня относительно датчика 24а. Было установлено, что для СД, таких как Phillips Luxeon® Z (которые являются достаточно мощными для генерирования нужного количества света для формирования удовлетворительного изображения), подходят длительности импульса около 100-500 мкс. Большие длительности импульса, такие как 1 мс или более, приводили к размыванию изображения.

Хотя в источнике 22а света можно использовать белые СД, может оказаться эффективным применить различные СД, чтобы обеспечить красное, зеленое и синее освещение. В типичном варианте для СД каждого цвета выдаются отдельные активирующие импульсы, описанные выше, причем все эти импульсы начинаются примерно одновременно, но заканчиваются с различными задержками, так что интенсивность освещения каждого цвета может быть отрегулирована для обеспечения цветового баланса. При условии правильного расположения СД на печатной плате и установке рассеивающего диска на достаточном расстоянии, достигается однородное освещение.

В данном примере управление СД и всеми другими аспектами управления аппаратом 10 во времени осуществляется с использованием контроллера, такого как 8-разрядный микроконтроллер, например модели Atmel® Atmega 2560. При этом, как это понятно специалистам, аппарат 10 содержит также соответствующие драйверные и программные средства.

В этом примере первое место 14а измерений дополнительно содержит вторую (боковую) систему 24b формирования изображения и вторую (боковую) осветительную систему 23b. Как показано на фиг. 9, боковая система 24b формирования изображения содержит датчик изображения или камеру, сфокусированную на то же место, что и верхняя система 24а, но ориентированную по-другому. Конкретно, оптическая ось бокового датчика системы 24b параллельна выступам 17 отделения 16, так что боковой датчик может "видеть" зону между ними. Таким образом, тогда как первая (верхняя) система 24а формирования изображения позволяет получить вид драгоценного камня внутри отделения 16 сверху, вторая (боковая) система 24b формирования изображения обеспечивает вид сбоку.

Вторая осветительная система 23b и/или второй источник света могут быть похожими на первую систему и/или на первый источник или могут относиться к другому типу. На практике, вторая осветительная система 23b находится на большем расстоянии от линии D отсчета конвейера 13; поэтому эта система должна быть более направленной. Поскольку вариабельность положения драгоценного камня внутри отделения 16 намного больше, чем вариабельность изображения на виде сверху, образуемого первой системой 24а формирования изображения, вторая система 24b формирования изображения, чтобы обеспечить требуемую глубину резкости, должна иметь меньшую апертуру и, следовательно, большую длительность экспозиции. От второго датчика (например камеры) 24b могут потребоваться большие значения усиления в предположении, что используется то же увеличение, что и у первого датчика (камеры) 24а.

Должно быть понятно, что, хотя верхняя и боковая системы формирования изображения описаны как находящиеся в одном и том же месте измерений, они могут быть установлены в различных местах измерений.

Два изображения, сформированные первой и второй системами 24а, 24b формирования изображения в первом месте 14а измерений, могут быть использованы для получения значительного объема информации о размере и форме драгоценного камня. Например, основываясь на полученных изображениях, процессор может произвести анализ формы камня. В этом отношении желательно, чтобы инспектируемый драгоценный камень опирался на номинально плоскую поверхность в конфигурации, которая по меньшей мере локально минимизирует его потенциальную гравитационную энергию. Например, кристалл драгоценного камня в форме правильного октаэдра (что соответствует достаточно типичной морфологии природного алмаза) будет лежать на дне отделения 16 на одной из своих восьми граней. Следовательно, на виде сверху такой драгоценный камень будет иметь характерный шестиугольный профиль, который может быть использован, чтобы отличить его от других форм.

Вид драгоценного камня сбоку, формируемый второй системой 24b формирования изображения, часто будет соответствовать какому-то варианту трапеции, зависящему от ориентации драгоценного камня. Если камень является совершенно правильным октаэдрическим кристаллом, его высота на виде в плане может быть предсказана из анализа его вида сверху. Если будет установлено, например, что фактическая высота драгоценного камня (измеренная на виде сбоку) меньше, чем высота, предсказанная из анализа вида сверху, драгоценный камень может представлять собой "плоский" кристалл, а не кристалл полностью правильной формы. "Длинный" кристалл соответствуют другому распространенному варианту морфологии кристалла, соответствующей удлиненному драгоценному камню. Такая морфология обычно будет различима на виде в плане.

Таким образом, чтобы получить информацию о размерах и форме драгоценного камня, его изображения в форме видов сверху и сбоку, полученные на первом месте 14а измерений, можно скомбинировать или проанализировать по отдельности. В тех случаях, когда ограниченность объема данных, содержащихся в этих изображениях, не позволяет получить полное, детальное представление о форме драгоценного камня или построить его трехмерную модель, полезные выводы могут быть сделаны, если скомбинировать эти изображения с "ограничениями сцены" ("scene constraint"), соответствующей объекту, лежащему на поверхности, и с априорными знаниями об ожидаемых формах. С учетом этого, наличия двух измерений формы обычно достаточно, чтобы определить форму камня и просортировать его на этой основе. Поскольку изображения в форме видов сверху и сбоку получают в одном месте и, по существу, одновременно, последующие перемещения драгоценного камня внутри отделения не влияют на анализ изображения или изображений.

Должно быть понятно, что, в дополнение к измерениям в первом месте 14а измерений, измерения драгоценного камня могут быть проведены и в других местах измерений, например во втором и в третьем местах 14b, 14с измерений. Эти измерения могут включать (не ограничиваясь ими) измерения флуоресценции, фосфоресценции, а также спектроскопические измерения. В каждом месте измерений может проводиться серия измерений, причем, при необходимости, количество мест измерений может быть увеличено.

Каждый драгоценный камень, прошедший через места 14а, 14b, 14с измерений, продолжает двигаться в своем отделении 16 на конвейере 13 к множеству приемных контейнеров 15а, 15b, 15с … . В представленном примере используются 12 приемных контейнеров 15а, 15b, 15с …, шесть из которых показаны на фиг. 11. У приемных контейнеров может иметься крышка 30, которая может откидываться на петлях, сдвигаться или иным образом сниматься с контейнеров 15а, 15b, 15с. Крышка 30 может также иметь смотровые окна, позволяющие снаружи видеть внутренний объем каждого из приемных контейнеров 15а, 15b, 15с.

Каждый приемный контейнер 15а, 15b, 15с сконфигурирован для приема одного или более драгоценных камней, которые прошли через одно или более мест 14а, 14b, 14с измерений. Драгоценный камень подается в конкретный приемный контейнер 15а, 15b, 15с с учетом его свойств, определенных посредством измерений, выполненных в одном или более местах 14а, 14b, 14с измерений. Например, приемный контейнер 15а, 15b, 15с может быть рассчитан на прием драгоценных камней в зависимости от их формы, цвета, размера, чистоты, состава и т.д. Соответственно, каждый контейнер 15а, 15b, 15с может быть снабжен ярлыком или отмечен иным образом, указывающим на его содержимое. Один из приемных контейнеров 15а, 15b, 15с может быть специально рассчитан на прием "парных камней", т.е. драгоценных камней из отделений, содержащих более одного драгоценного камня. Такие "парные камни" могут помещаться в соответствующий контейнер, а затем повторно вводиться в чашечный питатель 12.

Рядом с каждым приемным контейнером находится подающее устройство 31. В этом примере подающее устройство 31 формирует воздушную струю (не изображена), направленную к боковой стороне конвейера 13. Когда драгоценный камень проходит мимо соответствующего приемного контейнера, контроллер аппарата активирует воздушную струю, и драгоценный камень сдувается через открытую боковую сторону отделения 16, обращенную к контейнерам, в нужный приемный контейнер 15а, 15b, 15с. Должно быть понятно, что для подачи драгоценных камней из отделений 16 в соответствующий приемный контейнер 15а, 15b, 15с применимы и альтернативные подающие устройства, например толкатели.

После того как конвейер 13 пройдет мимо приемных контейнеров 15а, 15b, 15с, каждое отделение 16 должно быть пустым. Любые драгоценные камни, которые по любой причине не были поданы в контейнер 15а, 15b, 15с, упадут с конвейера 13 (когда он будет проходить по приводному шкиву 19) на основание 11а аппарата 10. Пустой конвейер 13 продолжит свое движение к холостому шкиву 19i, а затем обратно к чашечному питателю 12, из которого могут быть выданы новые драгоценные камни.

Желательно предусмотреть систему для синхронизации функционирования осветительной системы 23 с приходом отделений 16 к месту 14а измерений и для своевременного запуска системы 24 формирования изображения. Важно также, чтобы контроллер был способен ассоциировать изображение или результат измерения или любого анализа, или обработки изображений или измерений с конкретным отделением 16 и, следовательно, с конкретным драгоценным камнем. Это ассоциирование должно также использоваться для запуска подающего устройства 31 таким образом, чтобы драгоценный камень был помещен в соответствующий приемный контейнер 15а, 15b, 15с.

В данном примере эта задача решается следующим образом. Контроллер посылает импульсы на двигатель 27. Каждый импульс заставляет двигатель 27 повернуть шкив 19 на известный малый угол и соответственно продвинуть конвейер 13. Двигатель 27 сконфигурирован таким образом, что получение известного количества (например, 256) приводных импульсов соответствует линейному перемещению конвейера на длину одного отделения. Чтобы прокалибровать аппарат 10, контроллер посылает импульсы на двигатель 27 до тех пор, пока датчик не опознает на валу двигателя или на шкиве 19 описанный индикатор начального положения. После этого на двигатель посылается заданное количество импульсов, чтобы отделение 16 на конвейере 13 заняло заданное положение относительно указанного индикатора в аппарате 10. Это отделение 16 рассматривается как нулевое (отделение 0). Все другие подлежащие учету положения в системе (например, первое место 14а измерений или первый приемный контейнер 15а) определяются количеством импульсов, которое должно быть подано на двигатель 27, чтобы переместить отделение 0 от начального индикатора в учитываемое положение.

Например, первая система 24а формирования изображения может находиться в положении 2000. Это значит, что контроллер должен послать на двигатель 27 2000 импульсов, чтобы переместить отделение 0 от индикатора начального положения до первой системы 24а формирования изображения. Первый приемный контейнер 15а может находиться в положении 5000, а второй контейнер - в положении 6000 и т.д.

По завершении калибровки контроллер автоматически посылает импульсы на двигатель 27 с частотой, определяемой внутренним счетчиком в микроконтроллере, подключенным к системным часам. Таким образом, линейная скорость движения конвейера 13 задается путем автоматического генерирования приводных импульсов для двигателя 27. Должно быть понятно, что конвейер 13 в этом примере движется с постоянной скоростью без какой-либо необходимости останавливаться для проведения измерений. Однако в других примерах конвейер, если это требуется, может быть остановлен на время проведения измерений драгоценного камня.

После выдачи каждого импульса микроконтроллеру требуется перерыв, чтобы он мог проверить, не требуется ли выполнить какое-либо действие. Например, при выдаче импульса 2000 будут активированы камера 24а и источник 22а света, поскольку мимо них проходит отделение 0. После этого момент активации камеры 24а и источника 22а света наступит через 256 импульсов, что соответствует приходу следующего отделения (отделения 1). Изображение, сформированное камерой 24а при проходе отделением 0 своего положения, посылается в процессор, где оно может быть идентифицировано как относящееся к отделению 0 (поскольку это первое изображение). Второе изображение, посланное тем же способом, может быть идентифицировано как относящееся к отделению 1 и т.д.

Завершив анализ (обработку) изображения или серии изображений, или результатов измерений, относящихся к отделению 0, процессор может определить, что драгоценный камень внутри отделения 0 должен быть помещен во второй приемный контейнер 15b ("контейнер 2"). Соответственно, процессор посылает контроллеру команду поместить содержимое отделения 0 в контейнер 2 (такая команда может например, иметь форму ПОМЕСТ 0,2). Контроллер может идентифицировать контейнер 2 как находящийся в положении 6000, т.е. отделение 0 окажется перед воздушной струей, которая сдует камень в контейнер 2, когда количество импульсов, отсчитываемых от начального индикатора, будет равно 6000. Контроллер ведет список заданий, подлежащих активации, и в этом случае он добавит новое задание таким образом, чтобы воздушная струя, соответствующая контейнеру 2, была активирована на импульсе 6000 (т.е. когда отделение 0 переместится от индикатора начального положения на 6000 импульсов).

Как было описано выше, камера 24 будет снова активирована контроллером через 256 импульсов после прохода отделения 0, т.е. на импульсе 2256. Это приведет к получению изображения содержимого отделения 1. Завершив анализ (обработку) этого изображения, процессор может определить, что драгоценный камень, находящийся внутри отделения 1, должен быть помещен в первый приемный контейнер ("контейнер 1") 15а. Соответственно, процессор посылает контроллеру команду типа ПОМЕСТ 1,1. Положение контейнера 1 соответствует импульсу 5000. Однако, поскольку теперь будет произведена выдача содержимого отделения 1, а не отделения 0, контроллер добавляет к этому отсчету 256 импульсов, так что воздушная струя, соответствующая контейнеру 1, активируется на импульсе 5256. В этом примере момент выдачи второго камня (5256) из отделения 1 наступает до аналогичного момента (6000) для первого камня из отделения 0. Благодаря ведению упорядоченного списка заданий микроконтроллер может гарантировать, что соответствующий камень будет помещен в нужный приемный контейнер.

Описанная система может быть расширена путем охвата группы мест измерений и множества приемных контейнеров таким образом, чтобы синхронизировать различные камеры или датчики при условии, что процессор поддерживает отдельный поток данных от каждого датчика. Как следствие, результаты анализа данных от нескольких камер или датчиков могут быть скомбинированы, и результирующее положение выдачи будет направлено от процессора контроллеру.

Хотя это и некритично для функционирования аппарата 10, процессор может быть сконфигурирован для отправки команды контроллеру, даже если будет определено, что отделение 16 является пустым, т.е. изображение, сформированное камерой, указывает на отсутствие камня. Например, от процессора контроллеру может быть направлено сообщение ПОМЕСТ 2,0, чтобы указать, что отделение 2 является пустым. Преимущество такого выполнения состоит в том, что, ведя подсчет полученных сообщений, микроконтроллер может верифицировать функционирование процессора компьютера. Если процессор прекратит работу по любой причине, он не будет посылать сообщения контроллеру. Если это случится, микроконтроллер (который не имеет своей операционной системы) может просто остановить движение конвейера 13 до тех пор, пока процессор "не проснется" и не начнет снова отправлять сообщения. Такое выполнение позволяет использовать для анализа изображения недорогие компьютеры общего назначения, а не специализированные системы, работающие в реальном времени.

Еще одно преимущество конфигурирования процессора для отсылки сообщений контроллеру даже при пустом отделении 16 состоит в том, что микроконтроллер может определить текущую степень загрузки, другими словами, долю отделений 16, в которых находятся камни. В результате контроллер сможет, например, настроить амплитуду вибрирующей чаши 12b так, чтобы поддерживать целевую степень загрузки. Это особенно желательно, если аппарат 10 может использоваться для инспектирования объектов, размеры которых могут варьировать от партии к партии. Соответствующий механизм обратной связи может, например, снизить скорость подающего устройства 12 и/или повысить линейную скорость конвейера 13, если обнаружится, что большое количество отделений 16 содержат более одного камня. Наоборот, скорость подающего устройства 12 может быть увеличена при обнаружении большого количества пустых отделений 16.

Описанный выше способ сортировки драгоценных камней из партии драгоценных камней включает следующие операции:

операция 1: доставляют индивидуальные драгоценные камни из партии драгоценных камней к индивидуальным дискретным отделениям конвейера;

операция 2: транспортируют драгоценные камни, находящиеся в отделениях, к одному или более местам измерений;

операция 3: измеряют, в одном или более местах измерений, одно или более свойств драгоценного камня и

операция 4: синхронизируют скорость конвейера с функционированием одного или более мест измерений так, чтобы обеспечить возможность коррелирования измерений драгоценных камней с положениями указанных камней в ассоциируемых с ними отделениях.

Транспортирование драгоценных камней внутри дискретных отделений к одному или более местам измерений создает ряд преимуществ перед обычными транспортирующими системами. Все части камня являются потенциально наблюдаемыми, особенно если отделение изготовлено из прозрачного материала, и могут быть исключены потенциальные "слепые зоны" (которые могут появляться, например, если камни перемещаются посредством вакуумного сопла). Кроме того, движение камня внутри дискретного отделения в процессе транспортирования не влияет ни на измерения, ни на выдачу камня в контейнер, поскольку положение камня внутри конкретного отделения остается известным.

Специалисту в соответствующей области будет понятно, что в описанный вариант могут быть внесены различные модификации, не выходящие за пределы изобретения.

В контексте описания термин "вид спереди" соответствует виду с той длинной стороны аппарата, на которой находится чаша питателя. Соответственно, "вид сзади" - это вид аппарата с противоположной стороны. Виды с коротких сторон аппарата могут именоваться "торцевыми видами".

Реферат

Изобретение относится к ювелирной промышленности, а именно к аппаратам для сортировки драгоценных камней и способам работы таких аппаратов. Предложенный аппарат для сортировки драгоценных камней из партии драгоценных камней содержит одно или более мест измерений, конвейер, содержащий множество дискретных отделений для размещения драгоценных камней, подающее устройство, сконфигурированное для подачи индивидуальных драгоценных камней из партии драгоценных камней к индивидуальным отделениям конвейера, и контроллер, сконфигурированный с возможностью синхронизации скорости конвейера с функционированием одного или более мест измерений так, что измерения драгоценных камней могут быть скоррелированы с положениями указанных камней в ассоциируемых с ними отделениях. Раскрыт также способ сортировки драгоценных камней из партии драгоценных камней. Технический результат – повышение качества и точности сортировки драгоценных камней. 2 н. и 32 з.п. ф-лы, 15 ил.

Формула

Документы, цитированные в отчёте о поиске

Проверка драгоценных камней

Комментарии