Землеобрабатывающий инструмент для земледелия - RU2632159C2

Код документа: RU2632159C2

Чертежи

Описание

Изобретение касается землеобрабатывающего инструмента, в частности грядиля культиватора, для земледелия, имеющего крепежный участок и непосредственно или опосредствованно примыкающую к нему рабочую часть.

Грядили культиваторов, имеющие интегрированную рабочую часть, применяются в земледелии при подготовке семенного материала и для разрыхления пахотной земли. Они имеют рабочую часть, которая снабжена концевым резаком. К рабочей части присоединена дугообразная консоль, которая может крепиться на держателе инструмента. Во время рабочей эксплуатации рабочая часть глубоко врезается в пахотную землю. Чтобы можно было надежно отводить возникающие при этом моменты изгиба, дугообразная консоль выполнена относительно массивной. Рабочая часть подвержена агрессивному воздействию земляной массы, так что землеобрабатывающий инструмент при достижении конца срока службы должен заменяться.

Задачей изобретения является создание землеобрабатывающего инструмента вышеназванного рода, который будет выполнен оптимизированным с учетом износа и с учетом применения.

Эта задача решается за счет того, что крепежный участок землеобрабатывающего инструмента имеет две удаленные друг от друга опорные поверхности, которые являются частью опорного, в частности навесного соединения.

В соответствии с изобретением таким образом производится разделение инструмента, при этом подверженная сильному воздействию износа рабочая часть выполнена отдельно от собственной крепежной части машины (например, дугообразной крепежной консоли). Прочное сцепление получается при этом просто посредством крепежного участка, который выполнен с опорным или, соответственно, навесным соединением. Во время рабочей эксплуатации предлагаемый изобретением землеобрабатывающий инструмент может, таким образом, просто навешиваться на крепежную часть машины и фиксироваться на ней. Возникающие во время производственной эксплуатации силы могут надежно гаситься удаленными опорными поверхностями. Посредством расстояния между опорами могут надежно восприниматься высокие крутящие моменты. Когда обрабатывающий инструмент изношен, он может просто снова заменяться и выниматься из опорного, в частности навесного соединения. Собственная крепежная часть машины может при этом оставаться смонтированной на машине и продолжать использоваться. Благодаря этому создается система износа, которая рассчитана, будучи оптимизирована с учетом износа и оптимизирована с учетом применения благодаря системе быстрой замены.

Один из предпочтительных вариантов осуществления изобретения таков, что по меньшей мере одна из опорных поверхностей по меньшей мере в отдельных областях выполнена сводчатой, в частности выпуклой. Посредством сводчатой геометрии может создаваться определенное прилегание к держателю, на который монтируется рабочая часть. Например, может получаться практически линейное место опоры, которое обеспечивает возможность воспроизводимого зажимного соединения. Предпочтительно используется выпуклая геометрия. Но возможно также, чтобы использовалась вогнутая геометрия, в частности корытообразная впадина на рабочей части. Исходя из кинематической инверсии, может быть также предусмотрена сводчатая геометрия (выпуклая или вогнутая) на несущей части.

Кроме того, возможно также, чтобы как несущая часть, так и рабочая часть на своих опорных поверхностях образовывали сводчатые геометрии (выпуклые или вогнутые), которые тогда при производственной эксплуатации прилегали бы друг к другу.

По одному из возможных вариантов осуществления может быть предусмотрено, чтобы опорные поверхности были расположены удаленно друг от друга поперек к направлению подачи инструмента, так чтобы достигалось оптимизированное с учетом нагрузки исполнение навесного соединения.

Особенно предпочтительно опорные поверхности расположены под углом друг к другу, предпочтительно в пределах от >0° до ≤90°. Таким образом может достигаться затягивание землеобрабатывающего инструмента без зазора. При этом угле установки предотвращено заклинивание навесного соединения, так что даже в случае проникновения в навесное соединение земляной массы навесное соединение всегда может надежно разъединяться.

По одной из возможных альтернатив изобретения может быть предусмотрено, чтобы крепежный участок имел сцепную часть, снабженную выступом в форме крюка. С помощью выступа в форме крюка может, во-первых, производиться легкая навеска даже при жесткой рабочей эксплуатации. Во-вторых, через выступ в форме крюка могут с геометрическим замыканием передаваться силы нагрузки. При этом выступ в форме крюка предпочтительно имеет первую опорную поверхность, так что получена компактная конструкция.

Если, кроме того, предусмотрено, что выступ в форме крюка образует клиновидный в поперечном сечении насадок, то может достигаться затягивание без зазора сцепной части на крепежной части машины.

Предлагаемый изобретением землеобрабатывающий инструмент может быть таким, чтобы крепежный участок имел дистанционирующий элемент, который удерживает части, имеющие опорные поверхности, на расстоянии друг от друга. Дистанционирующий элемент между двумя опорными поверхностями воспринимает изгибающую нагрузку и может в своем поперечном сечении иметь соответствующую конструкцию, чтобы иметь высокий экваториальный момент сопротивления изгибу. При этом дистанционирующий элемент, предпочтительно в направлении подачи, имеет большую конструктивную высоту, чем поперек к направлению подачи. Кроме того, изгибающая нагрузка дистанционирующего элемента может также регулироваться посредством величины расстояния между двумя опорными поверхностями.

Сцепная часть землеобрабатывающего инструмента может иметь гнездо для навески, которое, в частности, также может быть расположено рядом с выступом в форме крюка, чтобы образовывать участок зубчатого зацепления. Применение гнезда для навески гарантирует соединение с геометрическим замыканием. Привязка землеобрабатывающего инструмента к несущей части машины посредством зубчатого зацепления создает соединение с геометрическим замыканием.

У предлагаемого изобретением землеобрабатывающего инструмента может быть, кроме того, предусмотрено, чтобы сцепная часть имела направленную противоположно направлению подачи инструмента боковую поверхность, которая находится под углом, предпочтительно под тупым углом, ко второй опорной поверхности. Боковая поверхность может также использоваться для опирания на крепежную часть машины, так чтобы достигалось снижение поверхностной нагрузки у обеих опорных поверхностей. Благодаря тому, что между боковой поверхностью и второй опорной поверхностью используется тупой угол, предотвращается заклинивание и всегда гарантируется возможность легкого разъединения навесного соединения.

Для удерживания землеобрабатывающего инструмента на крепежной части машины с предохранением от потери может быть предусмотрено стопорное гнездо. Через стопорное гнездо может, например, продеваться болт, зажимное кольцо или тому подобное.

Задача изобретения решается также с помощью держателя для принятия землеобрабатывающего инструмента по одному из пп. 1-11. Держатель служит крепежной частью машины и вмещает в себя землеобрабатывающий инструмент с возможностью замены. У такого держателя может быть предусмотрено, чтобы он имел фиксирующий участок, к которому через переходный участок примыкает несущая часть, имеющая гнездо для образования навесного соединения. При этом простое и прочное исполнение гнезда получается за счет того, что оно заглублено в несущую часть. Землеобрабатывающий инструмент может тогда просто монтироваться в держателе, когда гнездо открыто в направлении подачи.

Предпочтительно у предлагаемого изобретением держателя гнездо в направлении подачи спереди ограничено насадком. Насадок воспринимает с геометрическим замыканием по меньшей мере часть обрабатывающих сил, которые передаются через землеобрабатывающий инструмент. В боковом направлении гнездо может быть ограничено двумя проходящими в направлении подачи боковыми частями. Эти боковые части препятствуют поперечному смещению землеобрабатывающего инструмента.

Изобретение поясняется подробнее ниже на примере осуществления, изображенном на чертежах. Показано:

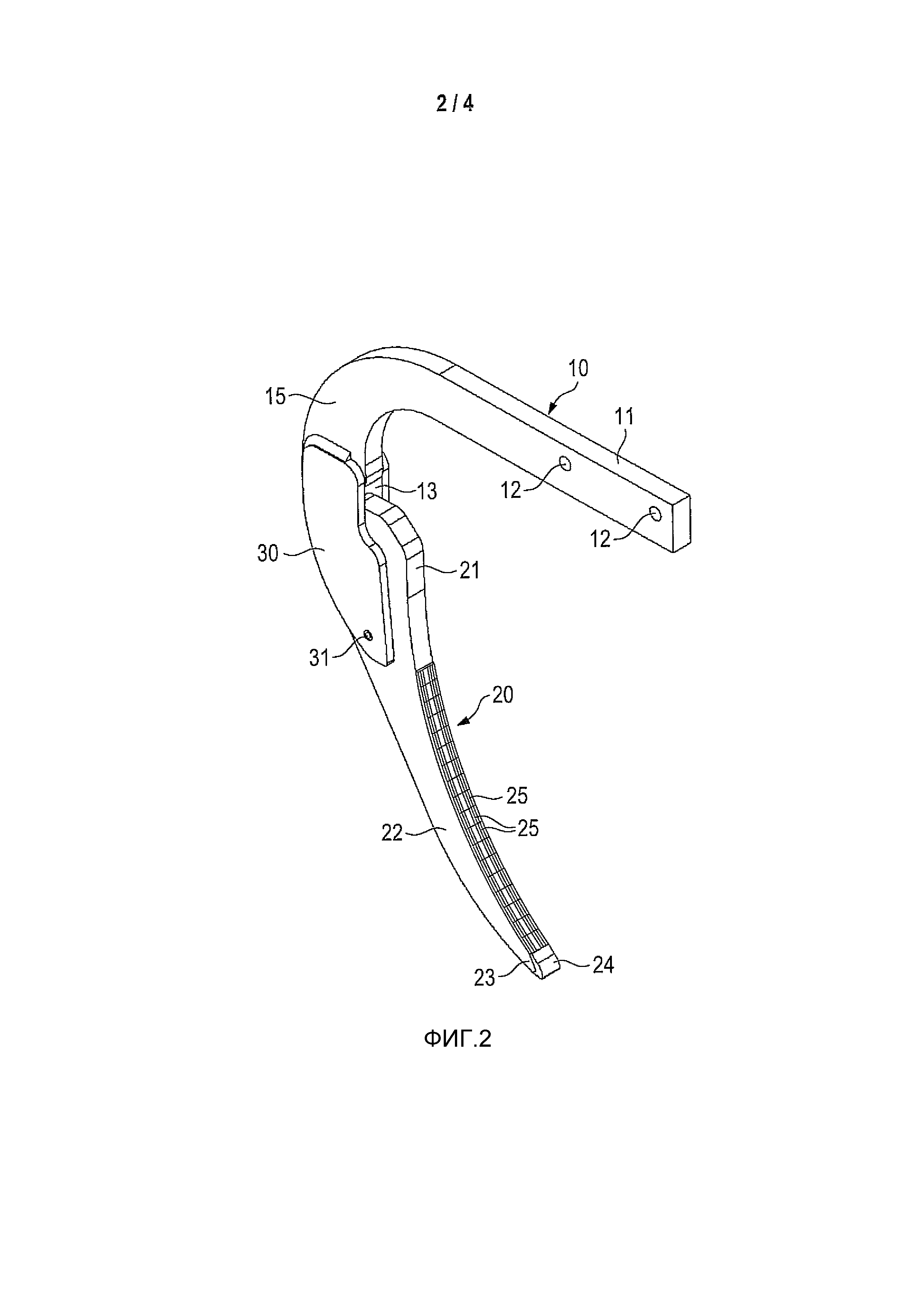

фиг. 1: грядиль культиватора на виде сбоку в перспективе;

фиг. 2: грядиль культиватора в соответствии с фиг. 1 на виде спереди в перспективе;

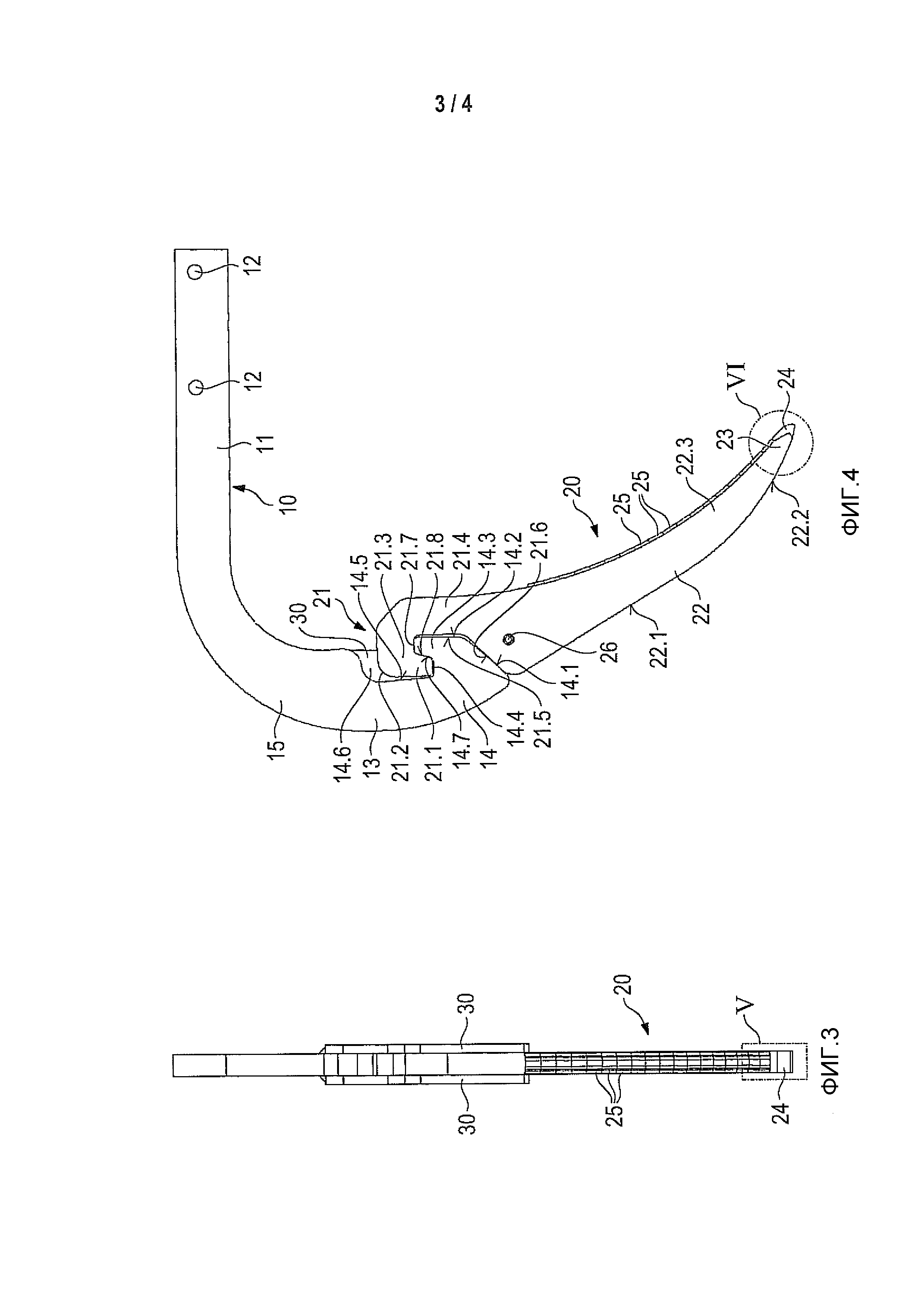

фиг. 3: грядиль культиватора в соответствии с фиг. 1 и 2 на виде спереди;

фиг. 4: грядиль культиватора на виде сбоку и в полном разрезе;

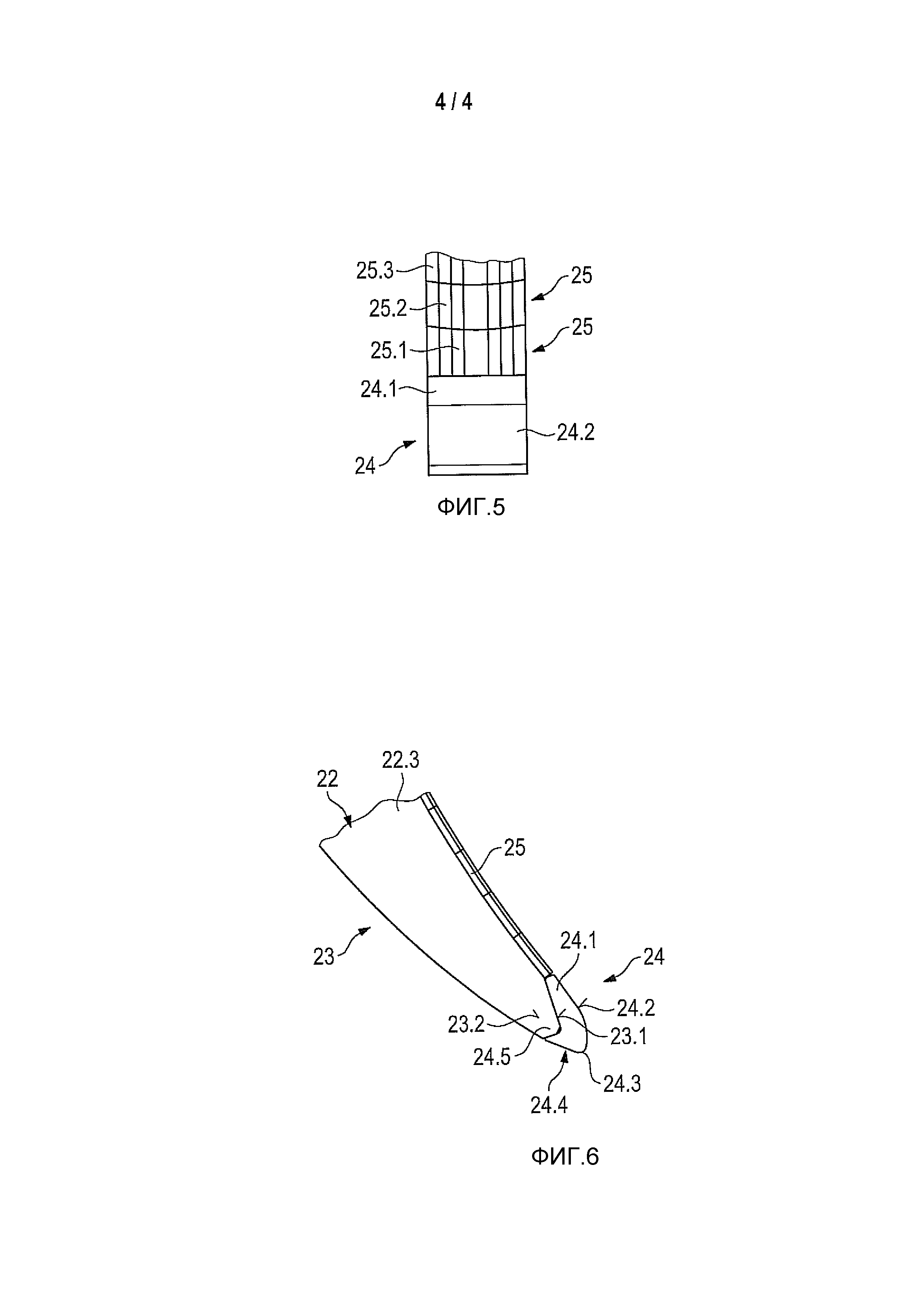

фиг. 5: фрагмент, взятый с фиг. 4 и обозначенный V, в увеличенном изображении;

фиг. 6: фрагмент, взятый с фиг. 4 и обозначенный VI, в увеличенном изображении.

На фиг. 1 показан грядиль культиватора, который имеет держатель 10 и соединяемый с ним с возможностью замены землеобрабатывающий инструмент 20. Конфигурацию держателя 10 можно подробнее видеть на фиг. 4. Как показывает это изображение, держатель 10 имеет фиксирующий участок 11, который снабжен двумя выполненными в виде отверстий крепежными гнездами 12. Вместо отверстий могут также использоваться другие крепежные гнезда 12. Фиксирующий участок 11 служит для присоединения грядиля культиватора к обычному держателю инструмента. К фиксирующему участку 11 через дугообразную несущую часть 15 примыкает сцепной участок 13. Сцепной участок 13 находится под прямым углом к фиксирующему участку 11. Возможна также надлежащая другая угловая привязка. Сцепной участок 13 имеет концевую несущую часть 14. В ней с передней стороны заглублено гнездо 14.6. При этом гнездо 14.6 имеет отверстие, которое доступно в направлении, противоположном направлению V подачи (см. фиг. 4). Как можно видеть на фиг. 4, гнездо 14.6 распространяется по всей ширине сцепного участка 13. Таким образом, держатель 10 может изготавливаться просто в виде детали, полученной газоплазменной резкой, или поковки. Возможно также, чтобы гнездо 14.6 распространялось только по части ширины. Тогда также возможно простое изготовление в виде поковки, и закрытая сторона гнезда 14.6 без применения дополнительных деталей обеспечивает определенное прилегание землеобрабатывающего инструмента. В боковом направлении гнездо 14.6 ограничено двумя боковыми частями 30 (см. также фиг. 3), которые выполнены в виде пластинчатых участков и по бокам приварены к соединительному участку 13. Под отверстием гнезда 14.6 предусмотрен насадок 14.3, который выступает в виде зуба. Возможно также, чтобы использовалось незаглубленное гнездо 14.6. В этом случае насадок в форме крюка 14.3 может быть расположен, выступая, на несущей части 11. К насадку 14.3 примыкает в виде впадины зуба заглубление, которое ограничено дном 14.4. Дно 14.4 переходит в участок 14.5 контакта, который распространяется поперек к направлению V подачи. Как показано также на фиг. 4, выступ 14.3 в переходной области к дну 14.4 образует опорную поверхность 14.7. К выступу 14.3 с передней стороны примыкает поверхность 14.2. Она проходит поперек к направлению V подачи. Поверхность 14.2 переходит к другую опорную поверхность 14.1, которая находится под тупым углом к поверхности 14.2.

Как показано на фиг. 1-4, землеобрабатывающий инструмент 20 может соединяться с держателем 10 с возможностью замены. На фиг. 4 можно видеть, что землеобрабатывающий инструмент 20 имеет крепежный участок 21, на котором цельно выполнена рабочая часть 22. Рабочая часть 22 в направлении, противоположном к направлению V подачи, заканчивается задней стороной 22.1, которая в области свободного конца землеобрабатывающего инструмента 20, будучи выполнена дугообразно, образует закругленный переход 22.2. Напротив задней стороны 2.1 выполнена захватная область 22.3, которая выполнена вогнутой.

На фиг. 6 показан обозначенный на фиг. 4 VI фрагмент в увеличенном изображении. Как можно видеть на этом виде, рабочая часть 22 заканчивается концевой частью 23. Концевая часть 23 имеет поверхность 23.1 прилегания, которая расположена под углом <90° к направлению V подачи. Поверхность 23.1 прилегания переходит в закругленную область 23.2, которая, в свою очередь, заканчивается в закругленном переходе 22.2.

На концевой части 23 может фиксироваться режущий элемент 24, в частности припаиваться. Режущий элемент 24 состоит из твердого материала, в частности из твердого металла.

Как показано на фиг. 6, режущий элемент имеет соединительную часть 24.1, которая своей плоской поверхностью установлена на поверхности 23.1 прилегания и прикреплена к ней, например припаяна. На своей свободной поверхности резак выполнен с рабочей поверхностью 24.2, которая с целью лучшего отвода разрезаемого материала выполнена выпуклой. Кроме того, при выпуклой форме в области свободного конца рабочей части 22 находится большее количество твердого материала, так что здесь имеется в распоряжении больший объем для износа. Рабочая поверхность 24.2 переходит в резак 24.3, который тоже выполнен выпукло с радиусом закругления, для достижения врезания резака с острой кромкой. К резаку 24.3 примыкает свободная поверхность 24.4, которая, в свою очередь, через соединительную часть 24.5 заподлицо переходит в заднюю сторону 22.1 рабочей части 22. Переход заподлицо является оптимизированным с учетом износа конструктивным исполнением инструмента и препятствует абразивному воздействию на рабочую часть 22. Соединительная часть 24.5 опирается на концевую поверхность 23.2 прилегания концевой части 23.2 и прикреплена к ней, в частности припаяна.

Вместо изображенного на фиг. 6 углового режущего элемента 24 может быть также установлен неугловой, в частности пластинчатый, режущий элемент, причем тогда этот режущий элемент своим пластинчатым краем образует резак.

Как можно также видеть на фиг. 6, рабочая часть 22 в зоне своей передней захватной области 22.3 укомплектована направляющими элементами. Направляющие элементы 25 также состоят из твердого материала и служат, во-первых, для улучшенной защиты от износа рабочей части 22. Во-вторых, они уменьшают сопротивление проникновению грядиля культиватора, способствуя уменьшению требуемой мощности машины, так как они служат для оптимизированного схода материала.

На фиг. 5 показано исполнение и расположение направляющих элементов 25 на увеличенном фрагменте. Как можно видеть на этом изображении, направляющие элементы 25 выполнены U-образными в поперечном сечении. Они имеют канавку 25.1, на которой по переходным участкам 25.2 выполнены боковые части 25.3. Боковые части 25.3 находятся удаленно друг от друга и заключают между собой канавку 25.1. Канавка 25.1 переходит в рабочую поверхность 24.2 режущего элемента 24 заподлицо, так что не образовано никаких мешающих и ускоряющих износ уступов. На фиг. 3 можно видеть, что множество направляющих элементов 25 заподлицо закреплены в ряд друг за другом с передней стороны на рабочей части 22. С помощью этого сегментирования значительно снижается опасность поломки отдельных направляющих элементов 25 по сравнению с цельным или выполненным в виде большой детали направляющим элементом, и удается избежать дополнительной обработки твердометаллического места посадки.

Как показано на фиг. 4, землеобрабатывающий инструмент 20 имеет крепежный участок 21. Крепежный участок 21 включает в себя выступ 21.1, который выполнен в форме крюка и образует часть навесного соединения. Выступ в форме крюка 21.1 в направлении, противоположном направлению V подачи, заканчивается фасонной поверхностью, которая проходит поперек к направлению V подачи и через закругление 21.2 переходит в верхний, проходящий в направлении V подачи закрывающий участок. К закрывающему участку с передней стороны примыкает фаска, которая переходит в переднюю фасонную поверхность.

Как можно видеть также на фиг. 4, выступ в форме крюка 21.1 выполнен цельно на сцепной части 21.3. Сцепная часть 21.3 непосредственно рядом с выступом в форме крюка 21.1 образует гнездо 21.7 для навески в виде впадины зуба. Выступ в форме крюка 21.1 ограничивает гнездо 21.7 для навески опорной поверхностью 21.8. При этом опорная поверхность 21.8 расположена наклонно к направлению V подачи, в частности под тупым углом к направлению V подачи. Напротив выступа в форме крюка 21.1 гнездо 21.7 для навески ограничено боковой поверхностью 21.5. Боковая поверхность 21.5 является частью дистанционирующего элемента 21.4. На фиг. 4 можно видеть, что рабочая часть 22 землеобрабатывающего инструмента имеет другую опорную поверхность 21.6. Она находится под углом к боковой поверхности 21.5 и опорной поверхности 21.8. При этом угловая привязка выбрана соответственно угловой привязке между опорными поверхностями 14.1 и 14.2. Опорная поверхность 14.1 снабжена слегка выпуклым сводом.

Для крепления землеобрабатывающего инструмента 20 к держателю 10 землеобрабатывающий инструмент 20 своим выступом в форме крюка 21.1 вставляется через переднее отверстие в гнездо 14.6. При этом землеобрабатывающий инструмент 20 слегка опрокинут относительно держателя 10. Затем землеобрабатывающий инструмент 20 вертикальным опускающим движением, одновременно наложенным на ориентированное противоположно направлению V подачи опрокидывающее движение, поворачивается в гнездо 14.5. Движение монтажа ограничено зубчатым соединением между выступом в форме крюка 21.1, гнездом 21.7 для навески, с одной стороны, и насадком 14.3 держателя 10 или, соответственно, расположенной рядом с насадком 14.3 выемкой, с другой стороны.

На фиг. 4 показано смонтированное состояние. Для фиксации навесного соединения между землеобрабатывающим инструментом 20 и держателем 10 в рабочей части 22 выполнено стопорное гнездо 26. Стопорное гнездо 26 выполнено в виде отверстия. Стопорное гнездо 26 соосно со стопорным гнездом в боковых частях 30. При этом стопорный элемент, например зажимная втулка, может продеваться через соосные стопорные гнезда, например отверстия, и при этом землеобрабатывающий инструмент 20 может надежно устанавливаться на держателе 10. При этом другая опорная поверхность 21.6 опирается своим выпуклым сводом на опорную поверхность 14.1, а опорная поверхность 21.8 на опорную поверхность 14.7.

Во время рабочей эксплуатации грядиль культиватора движется в направлении V подачи. При этом через земляную массу, которая воздействует на грядиль культиватора, сила сопротивления передается в рабочую часть 22, ориентированную противоположно направлению V подачи. Эта сила реакции отводится от землеобрабатывающего инструмента 20 посредством опорных поверхностей 21.6 и 21.8 в предусмотренные опорные поверхности 14.1, а также 14.7. Во время производственной эксплуатации режущий инструмент 24 врезается в грунт. Разрезанная земляная масса сходит по направляющим элементам 25. При этом направляющие элементы 25 и режущий элемент 24 защищают выполненную в виде стального корпуса рабочую часть от абразивного износа. По достижении предела износа направляющих элементов 25 или, соответственно, режущего элемента 24 землеобрабатывающий инструмент 20 должен заменяться. Держатель 10 может обычным образом оставаться на машине, так как он не подвержен или подвержен только небольшому износу. Для замены землеобрабатывающего инструмента 22 необходимо только выбить стопорный элемент из стопорного гнезда 26. Затем землеобрабатывающий инструмент 20 может выниматься из гнезда 14.6 и одновременно выворачиваться. После этого новый, неизношенный землеобрабатывающий инструмент описанным выше образом может монтироваться на несущей части.

Предпочтительно рабочая часть 22 с отклонением, равным ±50%, имеет такую же ширину, что и несущая часть. При этом могут во время производственной эксплуатации достигаться низкие силы сопротивления. Благодаря этому требуемая тяговая мощность машины снижается; образуются только узкие борозды для внесения семенного материала или, соответственно, удобряющего материала, и меньше нагружается сопряжение между рабочей частью 22 и несущей частью.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, а именно к землеобрабатывающему инструменту, в частности грядилю культиватора, имеющего крепежный участок и непосредственно примыкающую к нему рабочую часть. Крепежный участок имеет две опорные поверхности, которые являются частью навесного соединения. Опорные поверхности расположены на расстоянии друг от друга. Крепежный участок имеет сцепную часть, снабженную выступом в форме крюка. Сцепная часть имеет направленную противоположно направлению подачи инструмента боковую поверхность и вторую опорную поверхность, находящуюся под углом к боковой поверхности опорной поверхности. Такое конструктивное решение направлено на создание оптимизированного с учетом износа обрабатывающего инструмента. 2 н. и 12 з.п. ф-лы, 6 ил.

Комментарии