Устройство для разъединения продуктов сельского хозяйства - RU2621936C2

Код документа: RU2621936C2

Чертежи

Описание

Изобретение имеет отношение к усовершенствованному устройству для разъединения продуктов сельского хозяйства или растениеводства, соединенных между собой отростками, такими как черешки, плодоножки, стебли и т.д., например вишен, небольших кистей томатов «черри» и других, которые были собраны и которые обычно доставляют соединенными в небольшие пучки, или которые остаются соединенными между собой соответствующими плодоножками, в частности, в случае вишен.

Хорошо известно, что такие продукты растениеводства выращивают в промышленном масштабе для продажи через крупные сети розничной торговли. Для подготовки к такому использованию упомянутые продукты, в большинстве случаев, должны пройти соответствующую обработку и технологические операции, такие как промывка, отделение одного от другого, если они произрастают в пучках, кистях и т.д., взвешивание, определение размера, сортировка по заданным характеристикам, таким как цвет, степень спелости и т.д.

В целом эти операции сортировки хорошо известны, и их легко выполняют без особых затруднений, когда продукты растениеводства попадают на системы сортировки и загружаются в них поштучно, как это происходит в случае с яблоками, грушами, дынями и т.д.

С другой стороны, если эти продукты остаются соединенными между собой, то одной из первых операций, которые должны выполняться с ними, является, как и следовало ожидать, их разделение.

Таким образом, когда необходима обработка таких сельскохозяйственных продуктов, которые по существу соединены в пучки или кисти, например, такие как вишня, овощная зеленостручковая фасоль и т.д., то очевидно, что для сингуляризации продукции (предполагается, что данный термин хорошо известен читателю, являющемуся специалистом) обязательно удаление любых элементов растений, таких как плодоножки, черешки, стебли, которые изначально удерживают упомянутые продукты растениеводства соединенными между собой.

Для этого существуют различные широко известные способы и системы, используемые для разъединения упомянутых групп продуктов на одиночные продукты, отделенные один от другого.

Далее будут рассмотрены такие системы, которые используются для разъединения упомянутых кистей исключительно перерезанием упомянутых плодоножек, стеблей и т.д., вращающимися режущими элементами.

Далее в этом описании будут делаться конкретные ссылки на вишню, однако подразумевается, что приведенные примеры без всяких оговорок или ограничений распространяются на любой другой вид продуктов, имеющих подобные характеристики и произрастающие в пучках, кистях и т.д.

Различные способы и устройства, пригодные для выполнения упомянутой операции перерезания плодоножек, описаны в различных известных источниках и патентах, таких как, например: US 5,050,492; US 3,115,169; FR 2672776; ES 2241465; FR2892053.

В большинстве таких патентов описано резание в результате перемещения кистей, подлежащих обработке/порезке, при помощи движущихся лент, на которых эти кисти часто нагромождены в виде беспорядочных куч.

Решение с использованием движущихся лент, хотя и является простым в применении, однако не обеспечивает того, что перерезание плодоножек будет осуществляться всегда правильным образом, в частности, в точке, удаленной от узла соединения плодоножек; то же имеет место, если плодоножки в кистях перекрываются на лентах из-за бессистемной и неуправляемой загрузки на ленты.

Это вызывает значительные проблемы: фактически часто наблюдается, что для обеспечения более приятного и привлекательного для среднего потребителя вида желательно, чтобы плодоножки таких продуктов, например, вишен, были перерезаны в точке, ближайшей к точке или узлу соединения плодоножек таким образом, чтобы избежать весьма нежелательного результата, при котором некоторые плодоножки слишком коротки, тогда как другие остаются без необходимости соединенными V-образными узлами соединения.

На практике это случается, если средства транспортировки и резания не учитывают то существенное обстоятельство, что длина плодоножек может различаться, и даже значительно, от одной партии продуктов к другой.

Кроме того, использование одной и той же системы, ленточного типа или с конвейером пластинчатого типа, для перемещения кистей с различными характеристиками к зоне резания почти всегда вызывает проблемы, описанные выше.

В патенте США №7,033,631 В1 описано устройство, пригодное для перемещения кистей, подлежащих разъединению, к зоне резания, содержащей множество вращающихся режущих элементов, причем отдельные кисти направляются на множество направленных вверх наклонных направляющих с треугольным поперечным сечением, так что кисти перекрывают друг друга таким образом, что часть плодоножки, которая первой подходит к точке соприкосновения с режущим элементом, естественным образом является ближайшей частью к точке соединения плодоножек.

Кроме того, высота упомянутых наклонных направляющих может быть отрегулирована в соответствии со средней длиной плодоножек партии продуктов, подлежащих разъединению.

Однако это решение имеет некоторые существенные недостатки; фактически движения кистей по направлению к вращающимся режущим элементам достигают посредством постоянного встряхивания расположенной под углом несущей плоскости, на которой расположены кисти, подлежащие резанию, и это встряхивание вредно для продуктов, особенно для нежных продуктов, из-за их трения о несущую плоскость.

Постоянное встряхивание наклонной несущей плоскости также требует наличия соответствующего механизма с двигателем, с которым соединены кулачковые элементы, а, как хорошо известно, создание альтернативного перемещения жесткой конструкции относительно другой жесткой конструкции приводит к большей сложности конструкции всех приводных устройств и средств управления.

И наконец, как показано на Фиг. 9 упомянутого выше патента США №7,033,631 В1, наклон направляющей 46 является по существу постоянным, за исключением конечной секции 48, которая имеет наклон, несколько отличающийся от наклона начальной секции; эти наклоны упомянутой направляющей 46 являются неизменными, то есть они не могут быть изменены в соответствии с длиной плодоножки; это приводит к недостаточной эффективности настраивания операции резания, поскольку, как показано на упомянутой Фиг. 9, при коротких плодоножках вишни могут оказываться в таком положении на наклонных направляющих 46, в котором они отделены от вибрирующей плоскости 38, и таким образом очевидно, что их движение по направлению к вращающимся режущим элементам будет затруднено или даже прекращено.

Следовательно, было бы желательно, и это является основной целью настоящего изобретения, создание разновидности автоматической системы для перерезания плодоножек кистей продуктов растениеводства, которая обеспечивает возможность перерезания упомянутых плодоножек вблизи точки их соединения без проблем, указанных выше.

Данная цель достигнута созданием устройства, имеющего конструкцию и принцип действия, которые соответствуют прилагаемой формуле изобретения.

Особенности и преимущества настоящего изобретения будут понятны из последующего описания, приведенного в качестве не ограничивающего объем изобретения примера, со ссылками на прилагаемые фигуры, на которых:

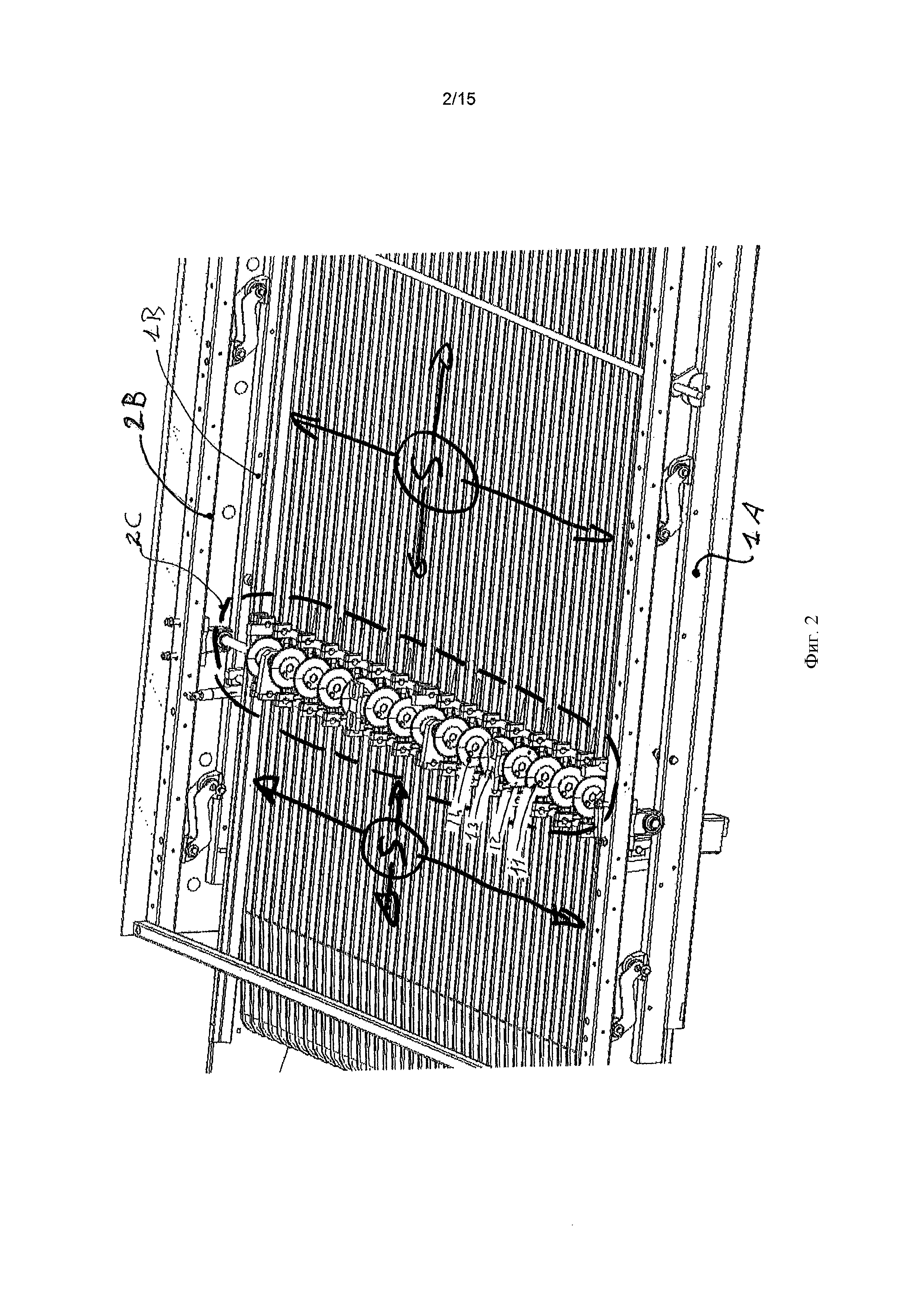

на Фиг. 1 показан внешний вид в перспективе устройства по изобретению;

на Фиг. 2, Фиг. 3 и Фиг. 4 показаны соответствующие схематические виды в увеличенном масштабе, устройства, подобного показанному на Фиг. 1, соответствующие положениям отдельного режущего модуля устройства по настоящему изобретению во время работы;

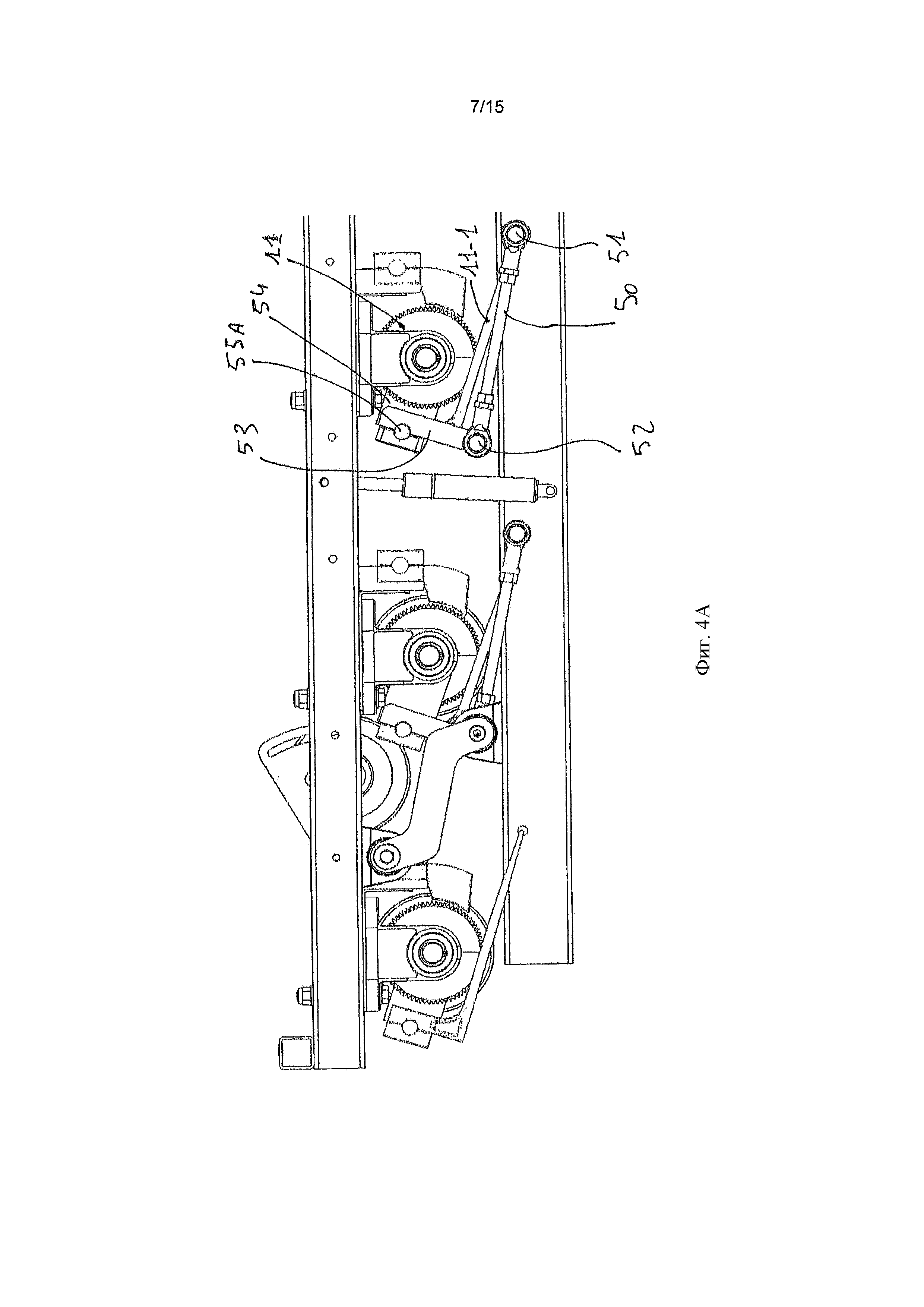

на Фиг. 2А, Фиг. 3А и Фиг. 4А показаны соответствующие виды в боковой проекции определенной части устройства по настоящему изобретению, соответствующие положениям, показанным на Фиг. 2, Фиг. 3 и Фиг. 4 соответственно;

на Фиг. 5 показан упрощенный вид сверху в перспективе части устройства, показанного на Фиг. 1, видимый из точки, расположенной перед осью вращения режущих элементов;

на Фиг. 6 показан вид устройства, подобного показанному на Фиг. 5, однако с одной из частей в увеличенном масштабе и с направлением взгляда из точки, расположенной ближе к оси вращения вращающихся режущих элементов;

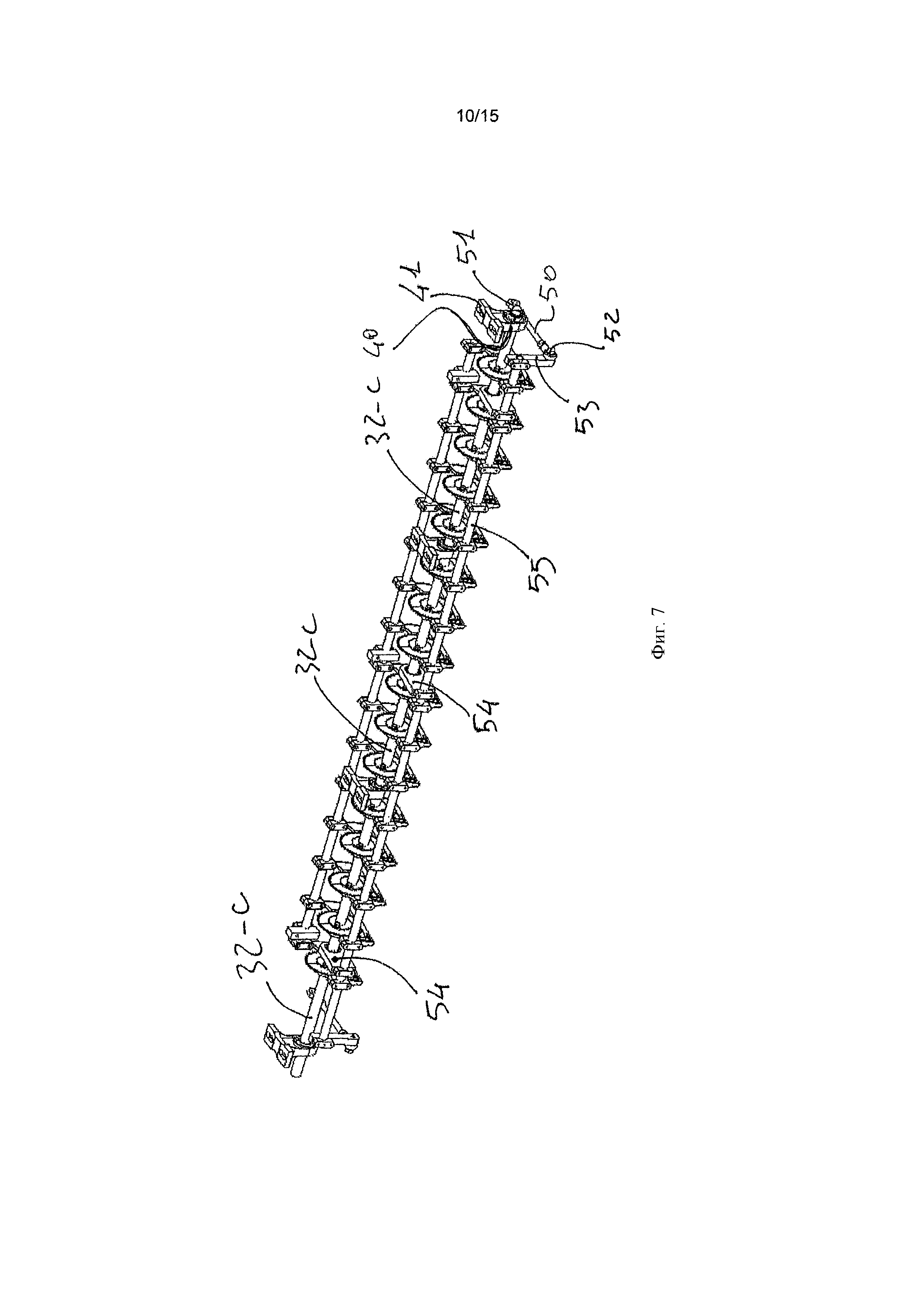

на Фиг. 7 показан вид в косоугольной проекции части устройства, изображенного на Фиг. 5, видимый из точки, расположенной позади оси вращения вращающихся режущих элементов;

на Фиг. 7А показана в увеличенном масштабе латеральная часть той части устройства, которая изображена на Фиг. 7;

на Фиг. 8 показан вид сверху части устройства, изображенной на Фиг. 5-7А;

на Фиг. 9 показан вид спереди устройства, изображенного на Фиг. 5-7А;

на Фиг. 10 показан ориентированный местный вид сбоку части устройства, изображенного на указанных выше Фиг. 5-7А;

на Фиг. 11 показано схематическое представление сущности способа работы настоящего изобретения;

на Фиг. 12 показано упрощенное геометрическое схематическое представление сущности работы настоящего изобретения, на плоскости, видимой сбоку.

Как показано на фигурах, устройство для перерезания плодоножек кистей продуктов растениеводства, в частности вишен, в целом содержит:

- опорную конструкцию с рамой, содержащей два параллельных горизонтальных боковых элемента 1А, 1В, образующих между собой по существу плоскую поверхность S, в большинстве случаев прямоугольную; упомянутая поверхность S представляет собой чисто геометрическое построение, и не определяет никаких материальных элементов, что станет понятным из дальнейшего описания;

- множество режущих модулей 2А, 2В, 2С, 2D, 2Е, которые по существу идентичны один другому, и каждый из них содержит обычный вращающийся вал 32А, 32В, 32С, 32D, 32Е, …; упомянутые вращающиеся валы параллельны один другому и расположены выше упомянутой поверхности S, и поэтому расположены один за другим, чтобы обеспечить возможность захвата практически всех кистей продуктов, перемещаемых расположенным снизу столом.

Упомянутые режущие модули идентичны, и поэтому для упрощения далее описан только один из них, например модуль 2С (показанный на Фиг. 2). Разумеется, соответствующие пояснения распространяются на все остальные модули.

Описание в целом и формула изобретения иногда ссылаются на одиночный элемент, а иногда на несколько аналогичных элементов; поскольку упомянутые режущие модули по существу аналогичны друг другу, и поскольку каждый режущий модуль содержит множество вращающихся режущих элементов и соответствующих связанных элементов, в частности, соответствующих наклонных направляющих и элементов, пригодных для изменения их положения, которые подобны или идентичны, понятно, что ссылка на один из таких модулей или на один из упомянутых элементов или режущих элементов последовательно и явно распространяется на все другие модули и другие элементы или режущие элементы, что четко показано на прилагаемых фигурах.

Упомянутые вращающиеся валы расположены выше средств транспортирования, которые покрывают упомянутую поверхность S, причем средства транспортирования пригодны для перемещения продуктов, помещенных на них, в направлении к упомянутым вращающимся режущим элементам.

Упомянутый модуль 2С содержит:

- множество вращающихся режущих элементов 11, 12, 13, 14, установленных в фиксированных местоположениях по его длине;

- множество позиционирующих наклонных направляющих 11-1, 12-1, 13-1, 14-1, каждая из которых установлена в местоположении, которое соответствует соответствующему вращающемуся режущему элементу;

- упомянутые наклонные направляющие, имеющие продолговатую форму в направлении движения упомянутых средств транспортировки, значительно уплощены и вертикально ориентированы;

- соответствующая верхняя кромка упомянутых наклонных направляющих ориентирована по нисходящей линии в направлении к упомянутым средствам транспортировки с таким наклоном, что высота упомянутых кромок увеличивается в направлении соответствующих режущих элементов, расположенных выше упомянутых средств транспортировки;

- так что кисти продуктов, помещенных на упомянутые средства транспортировки, перемещаются в направлении к упомянутым наклонным направляющим, соответственно 11-2, 12-2, 13-2, … (Фиг. 10), верхняя кромка которых установлена под острым углом и определяет точку соприкосновения плодоножек каждой кисти, которая захватывается соответствующим режущим элементом.

Точнее говоря, каждая наклонная направляющая выровнена относительно соответствующего режущего элемента и расположена в его нижней зоне; для обеспечения перемещения кистей продуктов по наклонной направляющей в направлении к соответствующему режущему элементу упомянутая наклонная направляющая имеет в своей верхней части соответствующее углубление 11-3, 12-3, 13-3, 14-3, размер которого подходит для размещения соответствующего режущего элемента 11, 12, 13, 14, …. Таким образом кисти продуктов растениеводства транспортируются в направлении к упомянутым наклонным направляющим, каждая из которых за один раз преграждает путь одной кисти и поднимает соответствующую плодоножку, которая охватывает с двух сторон наклонную направляющую и при продолжении своего перемещения захватывается соответствующим режущим элементом и перерезается в соответствующей точке на соответствующей кромке.

Так же как обязательный элемент для функционирования изобретения, упомянутая транспортировка и движение упомянутых средств транспортировки осуществляется так, как описано ниже.

Как показано на Фиг. 9, упомянутые средства транспортировки содержат стол, образованный множеством параллельных углублений 20, 21, 22, 23, 24, 25, расположенных горизонтально и по существу перпендикулярно упомянутым вращающимся валам.

Упомянутые углубления отделены одно от другого соответствующими выдающимися над поверхностью частями 20-А, 21-А, 22-А, …; совокупность из упомянутых углублений и соответствующих выдающихся над поверхностью частей, как правило, образована непрерывно движущейся конвейерной лентой.

Эта лента перемещается в направлении, параллельном упомянутым углублениям 20, 21, 22, 23, 24, 25 и соответствующим выдающимся над поверхностью частям, и соответственно перемещается перпендикулярно упомянутым вращающимся валам.

Кроме того, каждая наклонная направляющая расположена над соответствующим углублением, и при этом наклонена и ориентирована относительно последнего так, что проекция каждой из упомянутых наклонных направляющих относительно соответствующего углубления выровнена относительно того же углубления; в частности, местоположение тонкого конца 11-Р, 12-Р, 13-Р, 14-Р, … (Фиг. 2) упомянутых наклонных направляющих устанавливают на оптимальной высоте H1 от верхней поверхности соответствующего углубления, как показано на Фиг. 10.

Поскольку на практике большинство продуктов растениеводства, в частности, вишен, которые соединены в одну кисть, оказываются внутри одного и того же углубления, очевидно, что операция перерезания плодоножек выполняется более эффективно и продуктивно, если режущие элементы, а, следовательно, и соответствующие наклонные направляющие, отцентрованы и выровнены по оси внутри соответствующих упомянутых углублений.

Фактически выполнение задачи перерезания по существу всех плодоножек основано на факте наличия не исключительно одного режущего модуля, а множества режущих модулей 2А, 2В, 2С, расположенных один за другим, один далее по направлению движения относительно другого, относительно направления перемещения стола, образованного упомянутыми углублениями, разделенными соответствующими выдающимися над поверхностью частями.

Работа раскрытого в этом описании устройства осуществляется следующим образом: различные кисти помещают и распределяют известными средствами и способами на упомянутом столе, образованном различными углублениями 20, 21, 22, 23, 24, 25, … и соответствующими выдающимися над поверхностью частями 20-А, 20-В, 20-С, 20-D, … .

При перемещении упомянутого конвейера в направлении к упомянутым наклонным направляющим и вращающимся режущим элементам продукты оказываются в месте расположения упомянутых наклонных направляющих, и вследствие тянущего перемещения, которому подвергаются упомянутые плодоножки, подхватываются соответствующими наклонными направляющими, и таким образом естественно захватываются и поднимаются воздействием этого тянущего перемещения до места, где они касаются соответствующего вращающегося режущего элемента, который перерезает их точно у верхней кромки соответствующей наклонной направляющей.

Таким образом, достигнута первая цель изобретения, которая состоит в перемещении различных кистей на позицию резания, не подвергая их вибрациям, встряхиванию и тому подобным воздействиям, которые, разумеется, могут повредить их.

Однако, как уже упомянуто, ситуация, описанная выше, приводит к оптимальным результатам только, если удаление верхней кромки наклонной направляющей от дна примыкающего углубления по существу соответствует высоте плодоножки, или, более точно, длине плодоножки, так что, принимая во внимание также размер плода, сам по себе узел плодоножек располагается точно или почти точно на высоте верхней кромки наклонной направляющей.

На практике, если данное условие не выполняется, и если, например, плодоножка длиннее, то может случиться, что наклонная направляющая не захватит и не поднимет узловую связку, поскольку эта узловая связка естественно располагается на самой наклонной направляющей; в этой ситуации вращающийся элемент дотрагивается до плодоножки, и затем перерезает ее в месте, далеком от узловой связки, что может не приносить желаемого результата и быть совершенно нежелательным.

Другой существенный недостаток, обнаруженный в подобных устройствах, уже имеющихся и эксплуатируемых в торговле, состоит в том, что хотя они и содержат множество режущих модулей, каждый из которых в принципе практически аналогичен режущим модулям 2А, 2В, 2С, 2D, 2Е, … по настоящему изобретению, однако для этих устройств при необходимости изменения высоты или наклона наклонных направляющих, также необходимо осуществить действия

- не только с одним за другим механизмами/средствами, которые регулируют высоту каждого из упомянутых режущих модулей, то есть высоту соответствующего вращающегося вала над упомянутым столом,

- но также регулировать средства, которые изменяют наклон наклонных направляющих относительно каждого вращающегося вала соответствующего режущего модуля.

Несмотря на то что данная операция является простой и легкой, она все же требует чрезвычайно большого расхода времени с точки зрения продуктивности, поскольку требует прерывания обработки продуктов и работы вручную последовательно с каждым режущим модулем.

С точки зрения экономики данная ситуация является неприемлемой как из-за того, что вызывает вынужденную остановку машины, которая может составлять до нескольких часов, что недопустимо при необходимости обработки свежей, нежной и ценной продукции за очень короткое время, так и вследствие расходов на техническое обслуживание и затрат рабочего времени, которое должно быть затрачено на выполнение работ по регулировке одного за другим положения отдельных режущих модулей.

Изложенная далее идея улучшений для преодоления этих существенных недостатков представляет собой вариант осуществления таких средств, которые обеспечивают возможность регулирования по необходимости высоты наклонной направляющей над расположенным под ней столом (углубления и выдающиеся над поверхностью части), и одновременно регулирования высоты соответствующего вращающегося вала так, что взаимное расположение вала, а тем самым и упомянутых соответствующих вращающихся режущих элементов, и соответствующих наклонных направляющих остается по существу постоянным или почти таким с использованием таких способов и средств, которые обеспечивают возможность одновременного автоматического регулирования высоты всех режущих модулей за одну операцию, так что все режущие модули настраиваются на новые рабочие условия.

Понятно, что такие средства и способы работы обеспечивают значительное уменьшение времени, которое ранее требовалось для регулирования этого устройства; это настолько очевидно, что не будет обсуждаться далее.

С этой целью предложена показанная на фигурах подвижная конструкция

- имеющая по существу геометрическую форму, подобную геометрической форме упомянутой опорной конструкции 1А, 1В, и содержащая два параллельных горизонтальных боковых элемента 5-А, 5-В (Фиг. 1, Фиг. 2 и Фиг. 3),

- расположенная выше упомянутой опорной конструкции;

- упомянутая подвижная конструкция соединена с упомянутой неподвижной конструкцией посредством множества подвижных рычагов, наиболее предпочтительно при помощи только четырех рычагов 6, 7, 8, 9 (Фиг. 1);

- каждый из которых соединен (Фиг. 2А) на одном из его концов 6А с некоторой точкой на упомянутом боковом элементе 1А, а на соответствующем другом конце 6В с некоторой соответственной точкой на боковом элементе 5-А, принадлежащем упомянутой подвижной конструкции, причем упомянутые концы 6А, 6В, принадлежащие одному рычагу 6, расположены на различных вертикальных прямых линиях r, t.

Таким образом, при повторении такой конструкции с идентичными размерами для обоих боковых элементов, как упомянутой подвижной конструкции, так и упомянутой неподвижной конструкции, образуется конструкция, показанная на Фиг. 1.

На практике, каждый нижний боковой элемент неподвижной конструкции соединен с расположенным выше него боковым элементом подвижной конструкции посредством двух аналогичных пар отдельных рычагов 6, 7, и 8, 9.

Тем самым создана конструкция "параллелограммного" типа, так что упомянутая подвижная конструкция становится пригодной для перемещения относительно упомянутой неподвижной конструкции движением, которое будет определено далее как "поступательное перемещение по круговой траектории".

Практически, подвижная конструкция поворачивается вокруг определенных точек неподвижной конструкции благодаря своему шарнирному соединению с упомянутыми рычагами 6, 7, 8 и 9, а также благодаря «ромбовидной» конструкции, которая образована:

- двумя рычагами 6, 7, расположенными по существу в одной вертикальной плоскости между парой из неподвижного и подвижного боковых элементов 1А и 5-А;

- и частями тех же боковых элементов, содержащимися

- между точками шарнирного закрепления 6А, 7А, расположенными на боковом элементе 1А, и аналогично между точками шарнирного закрепления 6В, 7В (показанными на Фиг. 11) соответственно бокового элемента 5-А.

На Фиг. 11 четко показано геометрическое расположение элементов, описанных выше, только в отношении боковых элементов 1А и 5-А.

Если верхняя конструкция, содержащая боковые элементы 5-А и 5-В, поднимается (при помощи известных средств, которые не входят в объем изобретения), то, как схематически показано на Фиг. 11, упомянутые аналогичные верхние боковые элементы 5-А и 5-В являются перемещаемыми поступательным движением, поскольку они всегда параллельны один другому, а также и вращательным движением, поскольку подвижные рычаги остаются шарнирно закрепленными в соответствующих точках на неподвижной нижней конструкции.

Тем самым мы разъяснили значение понятия «поступательное перемещение по круговой траектории», приведенного выше.

К тому же это является типичным перемещением любой конструкции в форме параллелограмма.

Короче говоря, в показанной конструкции возможен подъем подвижной конструкции относительно неподвижной конструкции, в частности, боковых элементов 5-А, 5-В, поступательным перемещением по круговой траектории.

Кроме того, упомянутые наклонные направляющие соединены с двумя верхними боковыми элементами 5-А и 5-В верхней подвижной конструкции так, что ее подъем также автоматически вызывает частичный подъем соответствующих наклонных направляющих, однако без увеличения или уменьшения удаления в вертикальном направлении соответствующих точек от расположенного снизу углубления, хотя возможно изменение положения тех же точек в горизонтальной плоскости.

Способ выполнения этого соединения разъяснен ниже.

Разумеется, необходимо, чтобы подъем или опускание наклонных направляющих не вызывал(-о) никаких проблем с соответствующими режущими элементами, которые не должны создавать помех самим наклонным направляющим, и в любом случае должны учитываться геометрическая форма и расстояние одной от другой наклонной направляющей и соответствующего режущего элемента.

В результате оси X вращающихся валов также должны быть выполнены как единое целое с упомянутыми боковыми элементами в том толковании, которое разъяснено перед этим.

Для этого, как показано на Фиг. 2А, Фиг. 3А и Фиг. 4А, упомянутые валы 32А, 32В, 32С, 32D, 32Е, … установлены на двух верхних боковых элементах 5-А и 5-В при помощи известных соединительных средств, в данном случае (Фиг. 6, Фиг. 7, Фиг. 7А) выполненных в виде двух кронштейнов 40, 41 для вала 32С.

Для прикрепления наклонных направляющих относительно этого режущего модуля и к упомянутому валу 32С предусмотрены механические соединительные средства, которые содержат для каждого режущего модуля соединительную тягу 50, шарнирно закрепленную одним концом 51 в неподвижной точке упомянутой опорной конструкции, фактически на нижнем боковом элементе 1А, а другим концом 52 на первом механическом соединительном элементе 53, закрепленном на вспомогательном валу 55, который в свою очередь прикреплен к одному или более вторым механическим соединительным элементам 54 (показаны, в частности, на Фиг. 7 и Фиг. 7А), соединенным с соответствующим вращающимся валом 32С так, как описано далее.

Как показано на Фиг. 2А, Фиг. 4А и Фиг. 7А, упомянутый вспомогательный вал 55 представляет собой невращающийся вал, расположенный параллельно соответствующему вращающемуся валу 32С и введенный во взаимодействие у одного конца 55А с первым механическим соединением 53.

Второй механический соединительный элемент 54 введен во взаимодействие у одного из его концов 54А с упомянутым валом 55, а у другого конца 54В с упомянутым вращающимся валом 32С так, как будет описано далее.

Кроме того, на этом же вспомогательном валу 55 как единое целое с ним закреплено множество рычагов 56А, 56В, 56С, 56D, все из которых поддерживают соответствующие наклонные направляющие 11-1, 12-1, 13-1, 14-1, … у одного из их соответствующих нижних концов.

Также будет очевидно, что упомянутые соединительные средства, соединяющие упомянутый вспомогательный вал 55 с упомянутыми механическими соединительными элементами 53 и 54, а также с упомянутыми рычагами 56А, 56В, 56С, 56D, выполнены так, что вал 55 не может вращаться вокруг своей собственной оси относительно упомянутых соединительных элементов и наклонных направляющих, так что в результате соединительные средства упомянутых типов проходят в сквозные отверстия, выполненные в упомянутых соединительных элементах 53 и 54 и рычагах 56А, 56В, 56С, 56D, в которых в сквозных отверстиях установлен упомянутый вспомогательный вал 55, который, однако, не может вращаться относительно них.

И наконец, соединение упомянутого второго соединительного элемента 54 с упомянутым концом 54В на вращающемся валу 32С представляет собой соединение, выполненное с возможностью вращения, в том смысле, что упомянутый вал 32С проходит через соответствующее сквозное отверстие упомянутого конца 54В упомянутого второго соединительного элемента 54, однако может вращаться вокруг своей собственной оси, и таким образом упомянутое сквозное отверстие в упомянутом конце 54В работает как средство, которое поддерживает только определенное геометрическое положение между самим соединительным элементом 54 и осью вращения вала 32С, однако, безусловно, не между этим соединительным элементом 54 и валом 32С.

Таким образом, упомянутый второй соединительный элемент 54 может вращаться, однако только в определенных пределах, как показано далее, вокруг своего соответствующего вала 32С.

При указанной компоновке элементов и используемых упомянутых соединительных средств из сравнения одной с другими трех Фиг. 2А, Фиг. 3А и Фиг. 4А, на которых показан верхний боковой элемент 5-А в двух крайних положениях минимального удаления и максимального удаления, а также в некотором промежуточном положении, следует, что если верхние боковые элементы 5-А и 5-В подняты, то соответствующие вращающиеся валы 32-А, 32-В, 32-С также автоматически поднимаются, причем последний также тянет вверх второй соединительный элемент 54, который подает вверх соответствующий вспомогательный вал 55, которые, в свою очередь, тянут вверх соответствующий рычаг 56А, 56В, 56С, которые в конечном итоге также подают вверх соответствующие наклонные направляющие.

Однако по причине того, что упомянутый вал 55 не свободен, а соединен своим концом 55А с первым соединительным элементом 53, соединенным с упомянутой соединительной тягой 50, которая, в свою очередь, соединена с нижним боковым элементом в точке шарнирного соединения 51, упомянутые механические соединительные элементы, а тем самым и упомянутая наклонная направляющая, не только поднимаются, но и поворачиваются.

Не вдаваясь в сложные и не обязательные геометрические выкладки, достаточно отметить, что упомянутые наклонные направляющие, упомянутые механические соединительные элементы, упомянутые подвижные рычаги, их точки присоединения к соответствующим конструкциям, упомянутые соединительные рычаги должны иметь размеры, положение и соединение одного с другим такие, чтобы подъем упомянутой подвижной конструкции, представленной верхними боковыми элементами 5-А и 5-В, относительно упомянутой неподвижной конструкции, вызывал поступательно-вращательное перемещение, которое, разумеется, сопровождается эквивалентным перемещением осей соответствующих вращающихся валов, поскольку последние соединены с упомянутой верхней подвижной конструкцией, содержащей упомянутые боковые элементы 5-А и 5-В, прикрепленные упомянутыми кронштейнами 40, 41.

Поступательно-вращательное перемещение упомянутых вращающихся валов 32-С вызывает подъем соответствующих вторых соединительных элементов 54, которые тянут упомянутый вспомогательный вал 55, а также рычаги 56-А, 56В, 56-С, …, так что тонкие концы соответствующих наклонных направляющих, присоединенных к упомянутым рычагам, сохраняют по существу одну и ту же высоту разъединения H1 относительно соответствующего углубления, пока отклонение упомянутых наклонных направляющих изменяется при упомянутом поступательном перемещении по круговой траектории (Фиг. 11).

Специалист в этой области техники в полной мере способен представить себе и определить необходимые размеры. Только для ясности изложения на Фиг. 12 показан очень упрощенный схематический вид упомянутых соединительных средств, описанных в двух состояниях: минимального и максимального расстояния между боковыми элементами двух конструкций - неподвижной и подвижной.

В частности, на упомянутой схеме показаны:

- верхний боковой элемент 5-А в двух упомянутых положениях;

- ось X вращающегося вала в двух соответствующих положениях;

- механические соединительные элементы 53, 54 в двух соответствующих положениях, в которых положение максимального расстояния, определенное выше, обозначено 53, 53А и 54, 54А соответственно;

- соединительная тяга 50 в двух соответствующих положениях 50 и 50А;

- и, наконец, соответствующая наклонная направляющая, которая для наглядности показана в двух соответствующих положениях 71 и 72.

Поскольку желательно, чтобы тонкий конец 11-Р наклонной направляющей 71-72, сохранял постоянную определенную высоту H1 относительно расположенного снизу углубления, то будет достаточно придать соответствующие размеры средствам, используемым для достижения такого состояния.

Работа усовершенствованного устройства, описанного выше, осуществляется следующим образом: когда необходимо изменение высоты наклонных направляющих, верхнюю подвижную конструкцию поднимают относительно неподвижной конструкции известными средствами обычного типа.

В результате такого подъема упомянутая подвижная конструкция перемещается вверх, но движением "параллелограммного" вида, как описано выше.

Упомянутое перемещение верхней конструкции, из-за наличия упомянутых кронштейнов 40, 41, также вызывает перемещение соответствующего вращающегося вала 32С, который в свою очередь перемещает механические соединительные элементы 54, 53 и вспомогательный вал 55, расположенный между ними.

Поскольку первый соединительный элемент 53 через ось 52 присоединен к соединительной тяге 50, которая в свою очередь шарнирно присоединена другим концом 51 к неподвижной нижней конструкции, это приводит к тому, что воздействие указанных механических соединений в сочетании с подъемом верхней конструкции (боковые элементы 5-А и 5-В) вызывает подъем тяги 50.

Сравнение положений описанных выше средств, как показано на Фиг. 2А, Фиг. 3А, Фиг. 4А, где на Фиг. 2А и Фиг. 4А показаны два конечных положения, которые могут быть достигнуты верхней подвижной конструкцией, указывает, что подъем верхней подвижной конструкции вызывает подъем соединительной тяги 50, а поскольку она соединена с осью 51, упомянутый подъем соответствующего конца 52 вызывает поворот по часовой стрелке самой тяги 50, и тем самым через упомянутые соединения элементов 53, 54 с валом 55, также поворот рычага 46-А, 46-В, 46-С, … и соответствующей наклонной направляющей 11-1.

Однако поскольку перемещение упомянутой наклонной направляющей 11-1 представляет собой сложное движение, в результате сложения перемещения верхней подвижной конструкции параллелограммного типа и вращательного перемещения механических соединительных элементов 53, 54, а также с вспомогательного вала 55 относительно вала 32-С, который в свою очередь соединен с верхней подвижной конструкцией, результатом воздействия на наклонную направляющую 11-1 является ее поворот по часовой стрелке, который при соответствующих размерах взаимодействующих средств может вызывать увеличение наклона направляющей (как показано на Фиг. 12) из одного положения 71 в другое положение 72.

Также очевидно, что Фиг. 3А, Фиг. 4А, Фиг. 5А, несмотря на то, что на них показаны только три режущих модуля, которые содержат три вращающихся вала 32А, 32В и 32С, также применимы ко всем другим режущим модулям, не показанным на упомянутых фигурах, поскольку все режущие модули соединены с упомянутой верхней конструкцией одинаково, разумеется, за исключением их положения относительно последней.

Все упомянутые взаимодействующие средства могут поэтому обеспечивать то, что при простой геометрической форме упомянутая наклонная направляющая и, вследствие этого, в частности, ее верхняя кромка, наклонена для того, чтобы увеличивать высоту, таким образом обеспечивая возможность обработки кистей, имеющих плодоножки различной длины, без нежелательных результатов:

- для взаимного расположения наклонной направляющей и соответствующего вращающегося вала, а тем самым и соответствующего режущего элемента;

- а также для высоты тонкого конца самой наклонной направляющей на соответствующей выдающейся над поверхностью части, которую охватывают с двух сторон подаваемые кисти продуктов, которые захватываются, поднимаются и в конечном счете разрезаются соответствующим режущим элементом.

Таким образом, основная цель изобретения достигнута просто и эффективно: поскольку все режущие модули присоединены к двум боковым элементам 5-А и 5-В и опираются на них, то практически при использовании средств и способов, описанных выше, посредством выполнения одной простой операции возможна регулировка всех режущих модулей, каждый из которых соединен с соответствующими режущими элементами, а также с соответствующими наклонными направляющими. Практически достаточно подъема или опускания подвижной конструкции посредством выполнения одной операции, и тем самым в соответствии с настоящим изобретением, также двух боковых элементов 5-А и 5-В, которые являются ее частью, для достижения основной цели настоящего изобретения - обеспечения возможности регулирования наклона не только всех наклонных направляющих всех режущих модулей, опирающихся на упомянутую подвижную конструкцию, но также и всех вращающихся валов и соответствующих режущих элементов посредством выполнения одной операции.

Специалисту в этой области техники будут понятны устройства и способы подъема/опускания упомянутой подвижной конструкции, а соответствующее управление упомянутой подвижной конструкцией представляет собой приемы из области знаний упомянутого специалиста, поэтому они подробнее не описаны.

В конце концов, как показано на Фиг. 7А и Фиг. 10, оказалось полезным и обеспечивающим определенные преимущества, то, что каждая из упомянутых наклонных направляющих 11-1, 12-1, 13-1, … имеет на соответствующей верхней кромке 11-2, 12-2, 13-2, … соответствующее углубление 11-3, 12-3, 13-3, пригодное для размещения в нем нижней кромки соответствующего вращающегося режущего элемента 11, 12, 13, … .

На практике эта особенность обеспечивает возможность образования между самим режущим элементом и соответствующей верхней кромкой соответствующей наклонной направляющей соответствующего острого угла, внутрь которого подлежащая перерезанию плодоножка автоматически вводится и проталкивается так, что упомянутая плодоножка не может выскользнуть из-под режущего элемента, при этом (см. Фиг. 10) угол резания t между радиусом R (соединяющим ось X вращающегося вала и точку С воображаемого пересечения линии резания режущего элемента 11 с профилем соответствующей верхней кромки 11-2 соответствующей наклонной направляющей 11-1) и профилем соответствующей верхней кромки 11-2 соответствующей наклонной направляющей 11-1 является достаточно большим и в любом случае превышающим 90°.

Реферат

Изобретение относится к сельскому хозяйству и может быть использовано для разъединения продуктов растениеводства. Устройство содержит неподвижную конструкцию, имеющую два параллельных горизонтальных боковых элемента, множество режущих модулей, снабженных обычным вращающимся валом, который имеет множество вращающихся режущих элементов, установленных в фиксированных положениях по его длине. Валы расположены параллельно один другому и установлены выше средств транспортировки, пригодных для перемещения продуктов, помещенных на них, в направлении к упомянутым вращающимся режущим элементам. Множество позиционирующих наклонных направляющих, которые установлены в определенном положении, соответствующем соответствующему вращающемуся режущему элементу, имеют продолговатую форму в направлении движения средств транспортировки, значительно уплощены и вертикально ориентированы. Их продолговатая верхняя кромка ориентирована по нисходящей линии в направлении к упомянутым средствам транспортировки с таким наклоном, что высота упомянутых кромок увеличивается в направлении подачи средств транспортировки таким образом, что кисти продуктов, помещенных на упомянутых средствах транспортировки, перемещаются в направлении к упомянутым наклонным направляющим. Соответствующая верхняя кромка наклонных направляющих определяет точку пересечения соответствующего режущего элемента с плодоножками каждой кисти, подаваемой под режущий элемент. Средства транспортировки содержат стол, образованный множеством параллельных пазов, по существу перпендикулярных упомянутым вращающимся валам и разделенных соответствующими выдающимися над поверхностью частями. Стол перемещается в направлении, параллельном упомянутым пазам. Наклонные направляющие установлены в положениях, соответственных упомянутым соответствующим пазам. Использование изобретения позволит качественно провести разъединение продуктов растениеводства. 4 з.п. ф-лы, 12 ил.

Комментарии