Способ сепарации с дополнительной очисткой зернового материала и аэродинамический сепаратор "сад" для его реализации - RU2694601C2

Код документа: RU2694601C2

Чертежи

Описание

Изобретение относится к способам и устройствам для воздушной сепарации сыпучих материалов и может быть использовано, преимущественно, в сельском хозяйстве для очистки и сортировки семян злаковых, травяных и иных культур на селекционных станциях, в фермерских хозяйствах, в мукомольном и комбикормовом производстве, а также в других отраслях народного хозяйства для разделения загрязненных сыпучих материалов на отдельные фракции.

Из уровня техники известен способ сепарации сыпучих материалов, в том числе и зернового материала, в текучей среде, при котором осуществляют гравитационную подачу частиц, аэродинамическое монотонно возрастающее воздействие на них под острым углом к вертикали каскадом плоских струй для расслоения сыпучей смеси на отдельные фракции, которые гравитационно выходя из зоны аэродинамического воздействия на них свободно падают вниз и попадают в соответствующие сборники фракций. Особенностью этого способа является то, что перед аэродинамическим воздействием на частицы смеси, течение каждой струи переводят в режим развитой турбулентности путем расширения струй по вертикале до слияния одной с другой со сбойной или близкой к ней формой течения и образования в начале каждого межструйного пространства всех смежных струй не менее двух циркуляционных зон, отличных друг от друга по величине. Этот способ сепарации осуществляется с помощью аэродинамического сепаратора, содержащего бункер с вибролотком, установленный под ним генератор каскада воздушных струй, пневматически связанный с источником подачи воздуха под давлением и сепарационную камеру, под которой расположены сборники фракций [см. патент Российской Федерации №2403096 по классам МПК6 В07В 4/02, В07В 11/00 опубликованный 10.11.2010 года].

Основным существенным недостатком известного способа сепарации является то, что в процессе разделения сыпучей смеси невозможно извлекать из нее крупные примеси растительного происхождения, в частности, фрагменты колосьев, корневых систем, стеблей, соломы, листьев и т.п. Указанные примеси имеют довольно высокое аэродинамическое сопротивление (парусность). Следовательно, даже имея большой вес, иногда превышающий массу зерен в несколько раз, они (примеси), вместо попадания в первый сборник фракций, предназначенный для тяжелых и крупных примесей, подхватываясь потоком воздуха, перемещаются воздушной струей по сепарационной камере и попадают в сборники фракций, предназначенные для уже отсепарированного зернового материала. То есть, при сепарации зернового материала, известный способ не обеспечивает его предварительную очистку, следовательно, не обладает технологической возможностью получения отсепарированного материала требуемого качества.

Указанный существенный недостаток известного способа сепарации зернового материала обусловлен несовершенством конструкции аэродинамического сепаратора, с помощью которого реализуется известный способ. Это связано с тем, что в конструкции сепаратора отсутствует узел, способный предварительно извлекать из сыпучего материала содержащиеся в нем крупные примеси, особенно, растительного происхождения.

Наиболее близкими по своей сущности и достигаемому эффекту, принимаемыми за прототипы, являются способ сепарации с дополнительной очисткой зернового материала и аэродинамический сепаратор для его реализации, описанные в патентах Украины №88528 и №87489 соответственно, сущность которых заключается в следующем.

Способ сепарации с дополнительной очисткой зернового материала, при котором осуществляется виброгравитационная подача частиц материала, аэродинамическое монотонно возрастающее воздействие на них под острым углом к вертикали каскадом плоских струй для расслоения зернового материала на отдельные фракции, которые гравитационно выходя из зоны аэродинамического воздействия свободно падают на наклонную решетку и, проходя через нее, попадают в соответствующие сборники фракций, а крупные примеси растительного происхождения остаются на указанной наклонной решетке, с которой направляются за пределы сборников фракций [см. патент Украины №88528 по классам МПК6 В07В 4/02, A01F 12/44 опубликованный 25.03.2014 года в Бюл. №6].

Аэродинамический сепаратор с дополнительной очисткой зернового материала для реализации вышеописанного способа, содержит бункер с вибролотком, установленный под ним генератор каскада воздушных струй, пневматически связанный с источником подачи воздуха под давлением и сепарационную камеру, под которой расположены сборники фракций, а также в средине сепарационной камеры над сборниками фракций расположено устройство для очистки зернового материала, выполненное в виде двухскатной сборной прутковой решетки, консольные концы ветвей рабочих органов которой свободно опираются на опорные поворотные валы с чистиками, расположенными в промежутках между соседними ветвями рабочих органов, причем каждая ветвь представляет собой прямолинейный пруток с крючком на одном конце, с помощью которого ветвь надевается на центральную ось двухскатной решетки, а также расстояние между ветвями в наборе рабочего органа может изменяться с помощью шайб. Угол наклона ветвей рабочих органов может изменяться путем перемещения в вертикальном направлении центральной оси решетки, или горизонтального перемещения поворотных валов в разные стороны [см. патент Украины №87489 по классам МПК6 В07В 4/02, A01F 12/44 опубликованный 10.02.2014 года в Бюл. №3].

Основным недостатком известного способа сепарации является низкое качество конечного продукта, вызванное некачественным разделением на фракции зернового материала. Наличие этого недостатка обусловлено тем, что зерна, после качественного разделения на фракции каскадом воздушных струй, на пути следования в соответствующие сборники фракций, сталкиваются с механическим препятствием - решеткой. Поскольку прутки решетки расположены довольно близко друг к другу (в противном случае крупные примеси будут проходить между прутьями), большая часть зерен, падая на прутья, будут отскакивать от них в хаотическом порядке и попадать в иные сборники фракций, чем предусмотрено технологическими параметрами сепарации. В результате этого наблюдается смешивание зерен и задача разделения зерновой смеси на отдельные фракции не будет полностью решена, следовательно, известный способ не обеспечивает получение конечного продукта сепарации требуемого качества.

Основным недостатком известного аэродинамического сепаратора является постепенное снижение производительности в процессе эксплуатации вследствие несовершенства его конструкции. Наличие указанного недостатка поясняется следующим. Решетка для очистки зернового материала от примесей находится в статическом состоянии, что способствует загрязнению межпруткового пространства соизмеримыми с ним примесями и так называемыми «всадниками» (ломаная солома, V-образные фрагменты колосьев и проч.), что постепенно снижает пропускную способность решетки, следовательно, и производительность сепаратора. Кроме того, поскольку периметр решетки жесткий, вероятность заклинивания зерен между прутками остается довольно высокой, а чистики размещены только лишь в торце решетки, следовательно, способны очищать не более 5% рабочей площади решетки, что еще в большей степени снижает производительность сепаратора, а также вынуждает периодически останавливать его работу для профилактической очистки решетки.

В основу изобретения поставлена задача повышения качества сепарации зернового материала за счет извлечения крупных примесей из сыпучей смеси зернового материала еще до момента его вхождения в зону аэродинамического воздействия путем использования вместо решетки гребенки измененной конструкции и изменения пространственного положения гребенки, а также перевода ее из статического состояния в динамическое.

Решение поставленной задачи достигается тем, что в известном способе сепарации с дополнительной очисткой зернового материала, при котором осуществляют виброгравитационную подачу частиц материала в зону аэродинамического монотонно возрастающего воздействия на них каскадом плоских струй, отделением крупных примесей и конечным разделением на фракции, согласно предложению, крупные примеси в смеси зернового материала отделяют и направляют только в первую фракцию или в дополнительный сборник-накопитель одним или несколькими вибропотоками перед виброгравитационной подачей смеси зернового материала в зону аэродинамического воздействия.

Решение поставленной задачи достигается также и тем, что сепаратор с дополнительной очисткой зернового материала с помощью пруткового устройства для реализации вышеописанного способа, содержащий бункер с вибролотком, установленный под ним генератор каскада воздушных струй, пневматически связанный с источником подачи воздуха под давлением и сепарационную камеру, под которой расположены сборники фракций, согласно предложению, прутковое устройство выполнено в виде гребенки, прутки которой имеют различную длину или жесткость, имеют концевой загиб, установлены консольно в начале вибролотка между ним и выходом из бункера, и снабжены у свободных концов сборником крупных примесей, выполненным в виде одно- или двухскатного виброканала, сообщенного со сборником первой фракции.

Благодаря использованию гребенки (узла с открытым (свободным) контуром) в сочетании с различной длиной или жесткостью прутков, вместо решетки (узла с жестким контуром), появляется техническая возможность снижения жесткости прутков (консольные балки), и придать, как отдельным группам прутков, так и каждому из них индивидуальное колебательное движение независимо от амплитуды и частоты колебания других прутков. При таком вариативном колебании каждого прутка гребенки полностью исключается возможность заклинивания между ними частиц сепарируемого зернового материала, что позволяет обеспечить стабильную пропускную способность гребенки в процессе всего времени работы аэродинамического сепаратора, то есть, обеспечить непрерывность процесса сепарации зернового материала с одинаковой производительностью получения готового продукта независимо от продолжительности работы аэродинамического сепаратора.

Благодаря размещению гребенки над вибролотком и скрепления ее с ним, появляется техническая возможность перевести ее (гребенку) из пассивного статического состояния в активное динамическое, придав ей колебательное движение. Это способствует повышению качества отделения непроходных крупных примесей от зернового материала, и повысить пропускную способность гребенки за счет более полного использования ее рабочей площади вследствие более равномерного распределения по ней зернового материала. Причем колебание гребенки в этом случае обеспечивается самим вибролотом, то есть без дополнительного привода.

Благодаря тому, что гребенка установлена выше входа в сепарационную камеру и размещена непосредственно над вибролотком, она не препятствует гравитационному падению зернового материала в сепарационную камеру, то есть очищенный от примесей поток зернового материала остается стабильным и попадает в зону аэродинамического воздействия с виблотка. Кроме того, благодаря вынесению гребенки за пределы сепарационной камеры, исключается влияние этого очищающего узла на аэродинамические свойства каскада воздушных струй и образование зон турбулентности, что способствует неизменному, стабилизированному и с высоким качеством разделению зернового материала на отдельные фракции.

Благодаря наличию концевых загибов прутков гребенки происходит торможение «проскочивших» частиц зернового материала к консольному краю гребенки, следовательно, и возможное их попадание в первый сборник фракций вместе с примесями, что, в итоге, позволяет осуществлять процесс сепарации зернового материала без потерь качественных зерен.

Благодаря тому, что у свободных консольных концов гребенки расположен сборник крупных примесей, выполненный в виде одно- или двухскатного канала, процесс направления отобранных примесей в сборник первой фракции происходит еще до входа в сепарационную камеру.

Благодаря тому, что сборник крупных примесей выполнен в виде одно- или двухскатного канала, процесс выведения крупных примесей осуществляется автоматически (свободное скольжение по скату), без использования для этого дополнительного привода.

Понятно, отвод крупных примесей может осуществляться не только в сборник первой фракции, но и в отдельный бункер-накопитель примесей, если в этом возникнет необходимость.

Таким образом, совокупность всех описанных существенных признаков, характеризующих заявленный способ сепарации зернового материала с дополнительной очисткой и аэродинамический сепаратор для его осуществления, полученных благодаря внесенным конструктивным изменениям и изменению месторасположения очищающего устройства в сочетании с переводом его из статического состояния в динамическое, а также оснащению устройством для отвода крупных примесей перед сепарационной камерой, позволило достичь желаемого технического результата, выражающегося в стабилизации, повышении производительности и качества сепарации зернового материала без каких-либо потерь зерна.

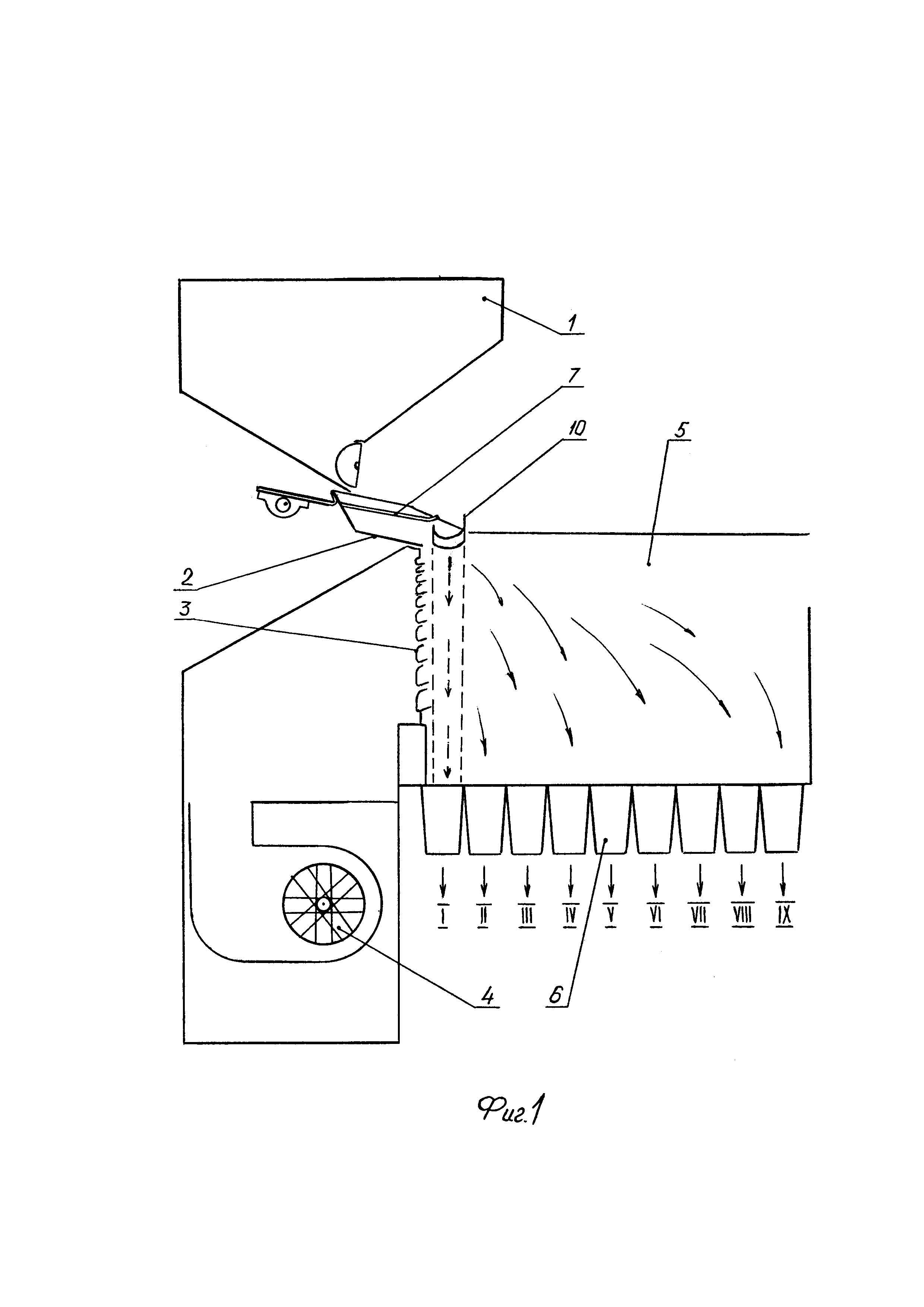

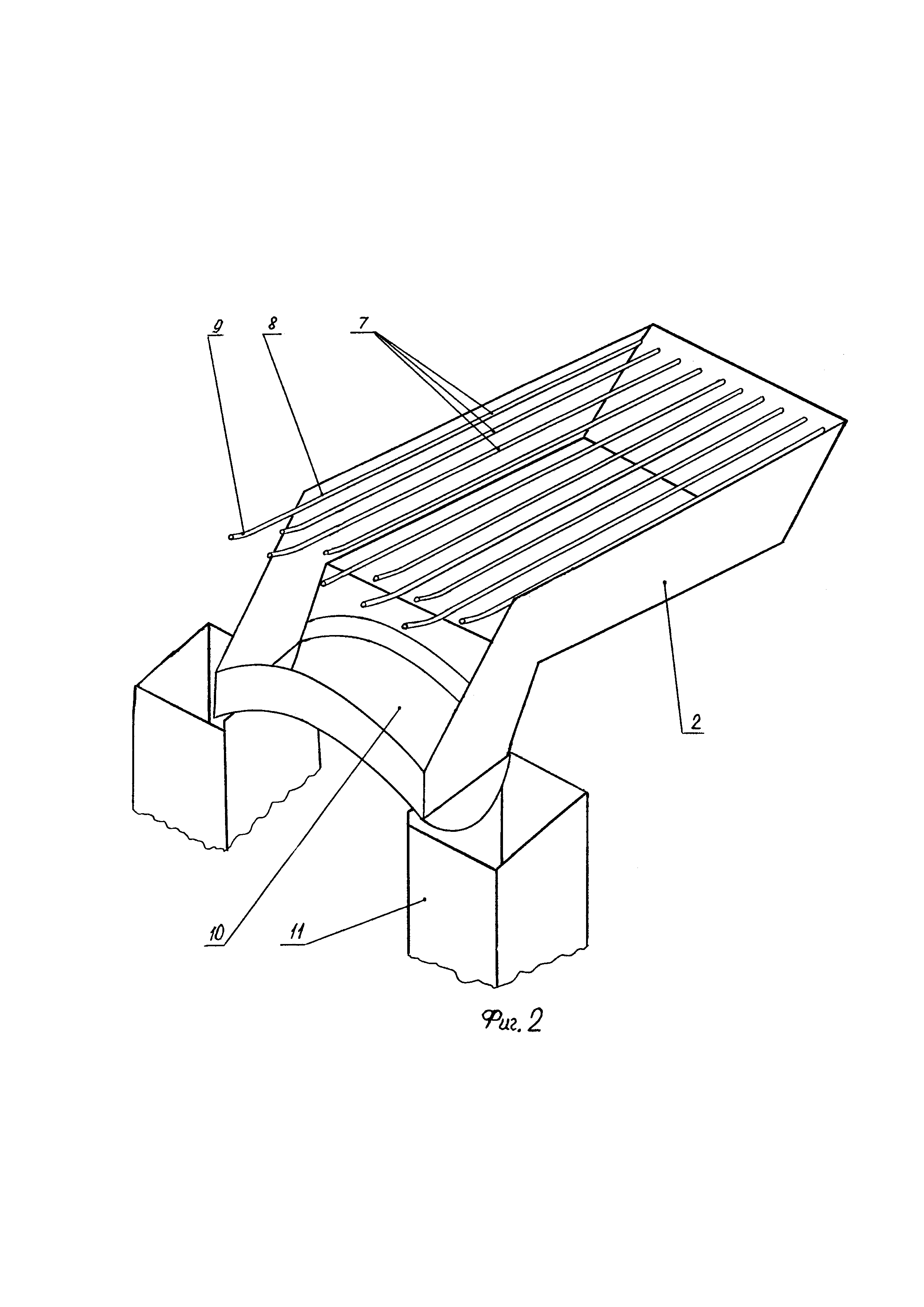

Дальнейшая сущность предложенных технических решений поясняется иллюстративным материалом, на которых изображено следующее: фиг. 1 - вид сбоку на предложенный аэродинамический сепаратор с дополнительной очисткой зернового материала, продольный разрез; фиг. 2 - узел дополнительной очистки зернового материала крупным планом; фиг. 3 - поперечный разрез предложенного аэродинамического сепаратора.

Предложенный аэродинамический сепаратор с дополнительной очисткой зернового материала содержит бункер 1 для загрузки зернового материала с вибролотком 2, установленный под ними генератор 3 каскада воздушных потоков, связанный с источником 4 подачи воздуха под давлением, и сепарационную камеру 5. Под сепарационной камерой 5 расположены сборники фракций 6 (I, II, III, IV, V, VI, VII, VIII, IX).

В начале вибролотка 2 между ним и выходом из бункера 1 установлена гребенка 7, консольные прутки 8 которой имеют различную длину или жесткость, а также имеют концевой загиб 9. Под свободными консольными концами прутков 8 гребенки 7 расположен сборник крупных примесей, выполненный в виде двухскатного канала 10, сообщенного со сборником первой фракции 6 (I). В зависимости от конкретных условий эксплуатации, размеров и производительности сепаратора, канал 10 может быть выполнен односкатным, а также он может быть направлен в отдельный бункер накопитель примесей (этот вариант сепаратора не показан).

Принцип работы предложенного аэродинамического сепаратора поясняется совместно с описанием предложенного способа сепарации с дополнительной очисткой зернового материала.

Зерновой материал, подлежащий сепарированию, загружают в бункер 1 аэродинамического сепаратора, откуда он попадает на гребенку 7. Благодаря тому, что гребенка 7 находится над вибролотком 2 и жестко связана с ним, последний, колеблясь сам, приводит гребенку 7 также в колебательное движение. При этом, благодаря тому, что прутки 8 гребенки 7 закреплены консольно (открытый контур), а также имеют разную длину или жесткость, каждый из них колеблется автономно со своей индивидуальной амплитудой и частотой колебаний. Зерновой материал, проходя через колеблющуюся гребенку 7, расслаивается и его частицы (зерна), за исключением крупных примесей, попадают на вибролоток 2, откуда гравитационно подается в сепарирующую камеру 5. Крупные примеси остаются на прутках 8 гребенки 7 и, благодаря ее наклону (в соответствии с наклоном вибролотка 2) перемещаются к консольному краю гребенки 7, откуда попадают на двухскатный канал 10, по которому самостоятельно (скат) попадают в сборник первой фракции 6 (I) или в отдельный бункер-накопитель (не показан) по соответствующим направляющим каналам 11.

Зерновой материал, попадающий в сепарационную камеру 5, под воздействием каскада воздушных струй, выходящих из генератора 3, разделяется на отдельные фракции воздушными потоками, которые попадают в соответствующие для них сборники фракций 6 (II, III, IV, V, VI, VII, VIII, IX).

Таким образом, предложенные в данных технических решениях непрерывная очистка зернового материала без снижения производительности работы аэродинамического сепаратора, приводит к получению качественно нового технического результата, в сравнении с известными аналогами, выражающемуся в полной предварительной очистке зернового материала от крупных примесей на пути его следования в сепарационную камеру, где он качественно, поскольку отсутствуют препятствия для дестабилизации воздействия каскада воздушных струй на сыпучую смесь, разделяется на отдельные фракции, причем этот результат достигается без увеличения габаритных размеров сепаратора и дополнительных источников энергии.

Существенное отличие предложенных способа сепарации зернового материала с дополнительной очисткой и аэродинамического сепаратора, с помощью которого реализуется указанный способ, от ранее известных подобных технических решений, заключается в создании благоприятных специальных условий для одновременной очистки и сепарации зернового материала с одной технологической позиции. Указанные отличительные особенности, в совокупности, обеспечиваются вибрацией гребенки с различными прутками, совмещением ее с вибролотком, расположением гребенки еще до входа в сепарационную камеру и снабжением консольного участка гребенки одно- или двускатным каналом для отвода крупных примесей за пределы сепарационной камеры, что позволяет получить высококачественный конечный продукт без потерь. Ни один из известных способов воздушной сепарации и аэродинамических сепараторов не могут одновременно обладать всеми перечисленными свойствами, поскольку, либо содержат громоздкие очистители, установленные над бункером (например, см. патенты UA 79394, UA 79394), что приводит к значительному возрастанию размеров сепараторов, либо очистители расположены непосредственно в сепарационной камере, нарушая процесс аэродинамического разделения смеси на отдельные фракции, поскольку становятся препятствием на пути воздушных потоков с заданными параметрами (например, см. патенты RU 2401704, SU 1176976), либо вообще не обеспечивают очистку сепарируемого материала от крупных примесей из-за отсутствия в их конструкциях очищающих приспособлений, что позволяет их считать не способными обеспечить получение конечного продукта требуемого техническими условиями качества.

Предложенные технические решения проверены на практике и реализованы в конструкциях серийно изготавливаемого номенклатурного ряда аэродинамических сепараторов серии САД (Сепаратор Аэродинамический), выпускаемых ООО «НПФ «Аэромех».

К техническим преимуществам предложенных технических решений, по сравнению с прототипами, можно отнести следующее:

- повышение качества процесса сепарации за счет предотвращения попадания крупных примесей в сепарационную камеру;

- непрерывность процесса очистки и сепарации за счет придания отдельным элементам (пруткам) узла очисти (гребенке) персональных колебательных движений для исключения возможности заклинивания между ними зерен очищаемого зернового материала;

- возможность придания гребенке колебательных движений без дополнительного затрат за счет того, что она жестко связана с вибролотком;

- возможность придания пруткам гребенки автономных колебательных движений за счет того, что они имеют различную длину или жесткость;

- стабильность пропускной способности гребенки за счет исключения заклинивания между ее прутками зерен сепарируемого материала;

- увеличение пропускной способности гребенки за счет распределения под действием вибрации зернового материала по всей ее поверхности;

- стабильность воздействия каскадом воздушных струй на сепарируемый материал за счет вынесения гребенки за пределы сепарационной камеры;

- отсутствие потерь зернового материала за счет наличия концевых загибов на прутках гребенки, обеспечивающих торможение «проскочивших» частиц зернового материала к консольному концу гребенки;

- возможность автоматического отвода крупных примесей еще до входа в сепарационную камеру за счет наличия одно- или двухскатного канала, сообщенного с первым сборником фракций.

Экономический эффект от внедрения предложенных технических решений, по сравнению с использованием прототипов, получают за счет повышения качества готового продукта, увеличение его выхода вследствие отсутствия потерь, снижение затрат на очистку зернового материала и стоимости аэродинамического сепаратора.

Реферат

Группа изобретений относится к сельскому хозяйству. В способе сепарации осуществляют виброгравитационную подачу смеси частиц материала в зону монотонно возрастающего воздействия на них каскада плоских струй. Крупные примеси в смеси зернового материала отделяют и направляют только в первую фракцию или в отдельный сборник-накопитель одним или несколькими вибропотоками перед гравитационной подачей смеси зернового материала в зону аэродинамического воздействия. После отделения крупных примесей материал разделяют на фракции. Аэродинамический сепаратор содержит бункер 1 с вибролотком 2, генератор 3 каскада воздушных струй, пневматически связанный с источником 4 подачи воздуха под давлением, и сепарационную камеру 5, под которой расположены сборники 6 фракций. Над вибролотком 2 расположено соединенное с ним прутковое устройство, выполненное в виде гребенки 7. Прутки гребенки 7 имеют различную длину или жесткость, установлены консольно в начале вибролотка 2 между ним и выходом из бункера 1 и выполнены с концевым загибом. У свободных консольных концов прутков расположен сборник крупных примесей, выполненный в виде одно- или двухскатного виброканала 10, сообщенного со сборником первой фракции. Группа изобретений обеспечивает повышение качества сепарации и увеличение выхода готовой продукции. 2 н.п. ф-лы, 3 ил.

Комментарии